Шлифовка направляющих станин в Туле. Обработка изделий из металла

от 10 000 ₽ за погонный метр

Нашей компанией оказывается широкий спектр услуг по обработке и изготовлению изделий, относящихся к типу крупногабаритных.

Среди них:

- Крупногабаритная шлифовка

- Обработка механизмов и узлов крупногабаритных металлорежущих станков

- Шлифовка станины и кареток разного размера, а также столов, оснований и плит, обработка деталей из чугуна и стали, имеющих плоские и призматические поверхности.

- Возможность произвести обработку изделий из металла способом фрезерования, шлифования и строгания.

Преимущества наших услуг

Каждая деталь станка со временем подвергается деформации и механическому износу. Это же относится и к станине. Износ станины определяется образованием трещин, перепадом уровня и другими повреждениями. Детали, изготавливаемые на станке с неисправной станиной, отличаются низким качеством и высоким процентом брака.

Шлифование представляет собой финишную операцию обработки деталей, которая отличается высокой производительностью. С помощью шлифования можно добиться нужной формы, размеров, а также придания определенных параметров детали.

Среди прочих услуг выполняем следующие работы:

- Фрезеровка, в том числе сложная, на плоских поверхностях.

- Фрезеровка уступов, тел вращений, пазов и винтовых поверхностей.

- Качественное шлифование плоского типа.

- Продольное строгание.

На нашей производственной базе работает оборудование, которое отличается следующими производственными характеристиками обработки деталей:

- Максимальная длина: 3100 мм.

- Максимальная ширина: 1000 мм.

- Максимальная высота: 900 мм.

- Максимальная масса обрабатываемой заготовки: 4500 кг.

Изготовить и обработать изделие возможно из различных материалов. Это и цветные и черные металлы, и различные сплавы и полимеры.

Это и цветные и черные металлы, и различные сплавы и полимеры.

Мы принимаем заказы по чертежам и эскизам как на бумажных носителях, так и выполненных в таких распространенных программах, как AutoCAD или SolidWorks

При получении чертежа или эскиза, наши специалисты на месте информируют клиента о сроках и цене работы.

Для заказа оборудования – позвоните нам по телефону

8 (800) 700-31-54

Закажите

обратный звонок

и наш менеджер свяжется с вами в течении 15 мин.

Переносной шлифовальный станок – Конкурс «Сделано своими руками»

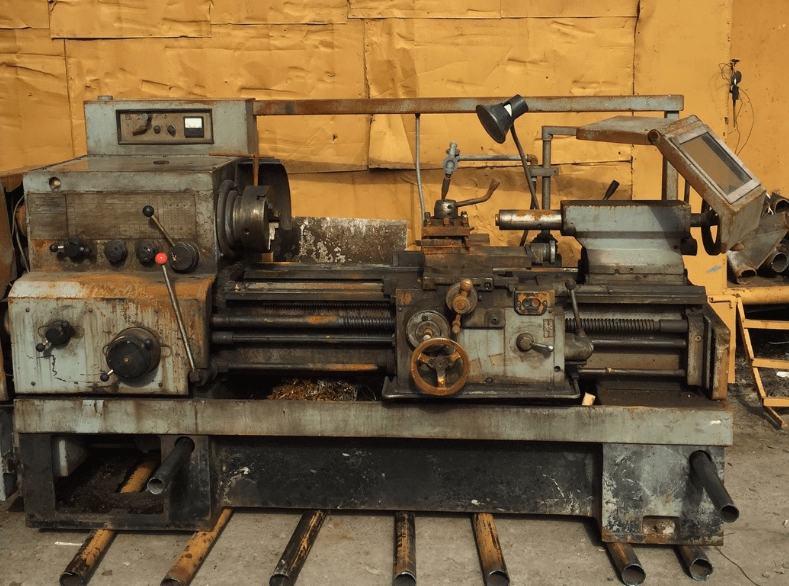

У восстанавливаемого в моей мастерской «из руин» токарно-винторезного станка 16К20 большой износ направляющих станины — более 0,4 мм. Направляющие можно отшлифовать в заводских условиях (необходима полная разборка станка, да и дорого) или отшабрить вручную. Но второй вариант вообще проблематичен, так как направляющие на этом станке закалены, т.е. термообработаны до высокой твердости металла.

Направляющие можно отшлифовать в заводских условиях (необходима полная разборка станка, да и дорого) или отшабрить вручную. Но второй вариант вообще проблематичен, так как направляющие на этом станке закалены, т.е. термообработаны до высокой твердости металла.Для выхода из сложившейся ситуации был разработан и изготовлен переносной шлифовальный станок (здесь и далее ПШС) для шлифовки призматических и плоских направляющих станин токарных станков типа 1А616, 1К62, 16К20 и др.

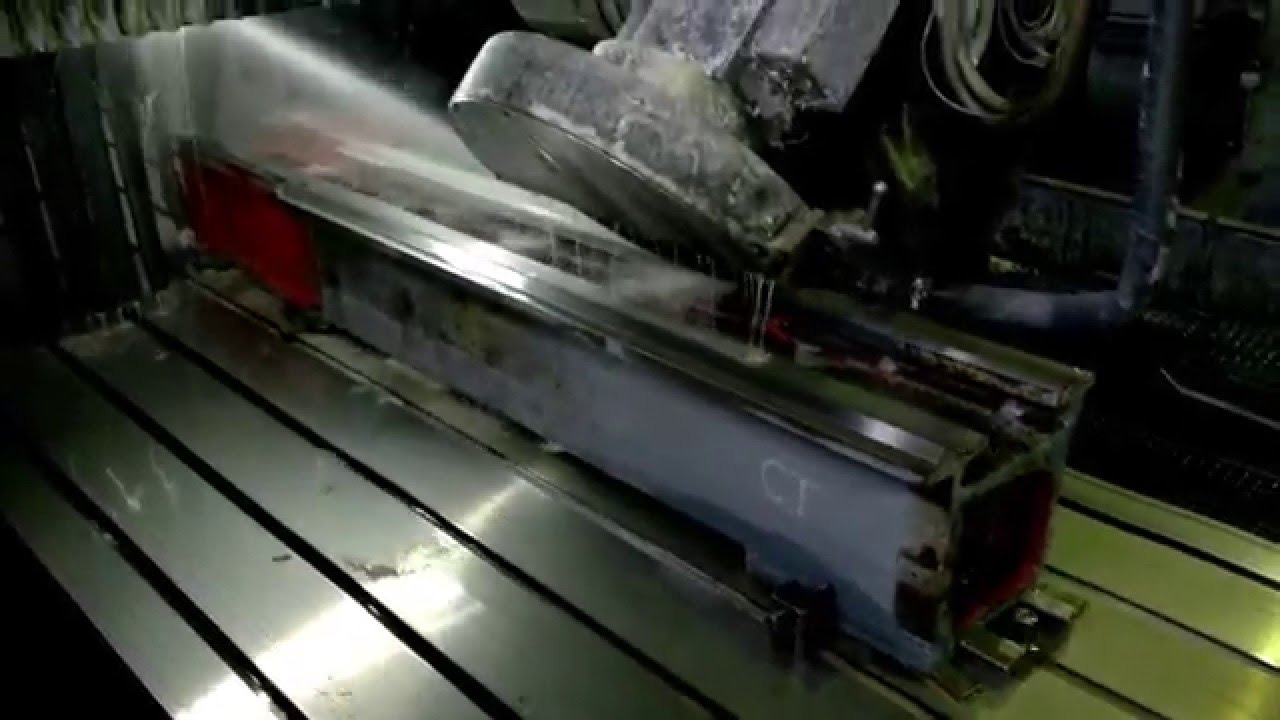

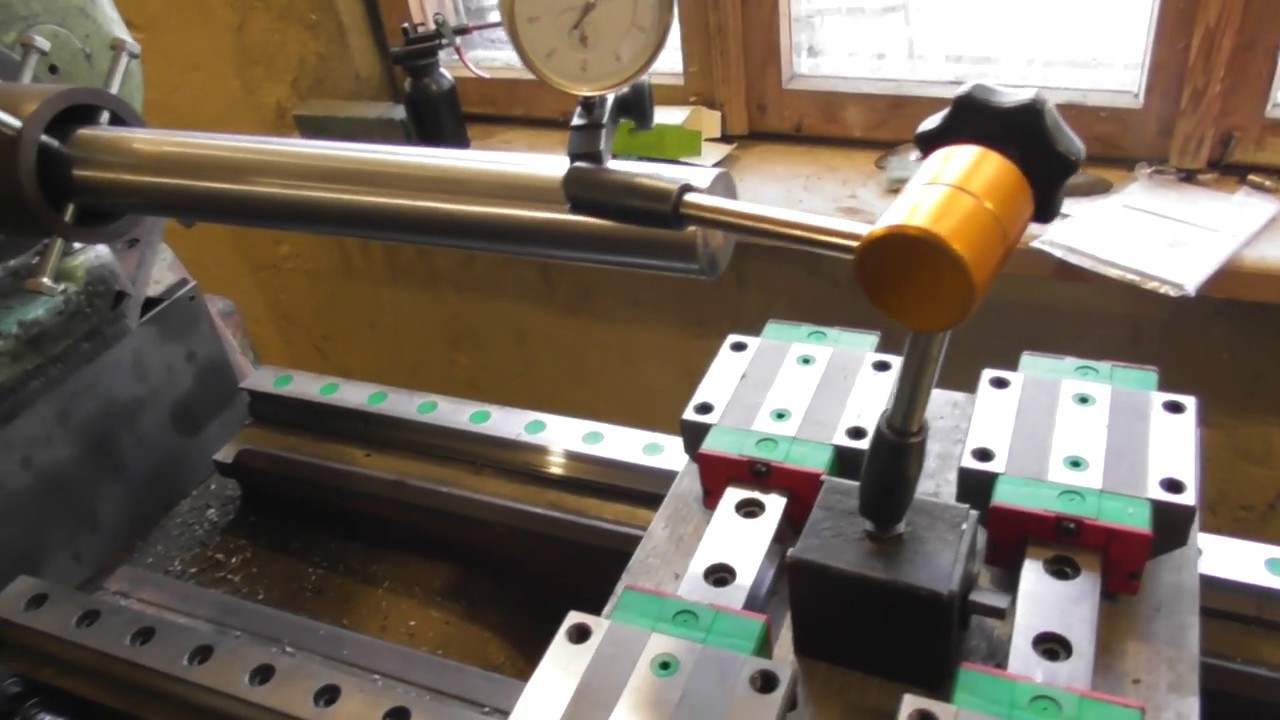

Состоит из следующих основных узлов: стойки, выдвижной пиноли и шлифовальной головки. ПШС позволяет, не демонтируя и не полностью разбирая ремонтируемый станок, осуществить шлифовку изношенных направляющих в условиях любого гаража и мастерской. Базируется ПШС по направляющим задней балки, перемещается с помощью ручной тросовой лебедки, снабжен контргрузами. Привод шлифовальной головки имеет мощность 0,42 кВт, 3000 об/мин., 3 ф. Для охлаждения шлифовального камня и удаления отработанного абразива из зоны шлифовки имеется система подачи смазочно-охлаждающей жидкости (СОЖ) с помощью штатного насоса ремонтируемого станка.

Все детали изготавливались на моём токарном станке 1А616К, сварка велась полуавтоматом. Стойка куплена в пункте приёма металлолома, пиноль изготовлена из задней бабки станка 1А616, купленного на форуме у чипмейкеров.

Есть небольшие видеоматериалы, наглядно иллюстрирующие работу ПШС.

Всем удачи в конкурсе! Пусть победит лучший и достойнейший!

Конкурсная работа № 35, предоставлена в рамках Конкурса «Сделано своими руками»

Спонсоры Конкурса

Ресанта — ведущий поставщик электрооборудования для сварки, тепла и комфорта.

Тиберис — первый интернет-гипермаркет сварочного оборудования.

Евротек — интернет-магазин строительного оборудования.

Ремонт направляющих токарных станков: видео, фото, методы

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Шлифовка направляющих станин, заказать Челябинск, цена

Одним из основных видов деятельности нашей компании является восстановление геометрической точности металлорежущих станков: токарных, фрезерных, шлифовальных, строгальных.

1. Шлифовка/шабрение направлящих станины под заднюю бабку. Отклонение от параллельности – 20мкм на всей длине, отклонение от прямолинейности – 10 мкм на всей длине. Уровнем достигается высокая точность отсчета, поэтому он используется для поверки направляющих станков различной точности, в том числе – особо высокой. Также контролируется отклонение от параллельности направляющих и опорных поверхностей под рейку продольного перемещения. Это позволяет исключить непараллельность перемещения каретки и оси ходового вала, а также погрешность показаний лимба продольного перемещения.

2. Шлифовка/шабрение направляющих станины под каретку и под прижимные планки каретки. Их отклонение от параллельности направляющим под заднюю бабку не должно превышать 15мкм на всей длине.

3. Регулировка положения шпиндельной бабки: отклонение от параллельности направляющих станины и оси шпинделя не превышает 30мкм в вертикальной и 10мкм в горизонтальной плоскости на длине 300мм.

4 Шабрение направляющих поперечного суппорта, отклонение от параллельности направляющих – не более 15мкм, отклонение от прямолинейности – не более 10 мкм на всей длине.

5. Шабрение ответных направляющих каретки, отклонение от параллельности направляющих – не более 20 мкм, от прямолинейности – не более 10 мкм на всей длине, отклонение от параллельности направляющих и оси винта поперечного перемещения – не более 35мкм.

6 Шабрение клина. При повышенном износе – восстановление антифрикционным материалом

7. Шабрение продольных направляющих каретки, при повышенном износе – восстановление антифрикционным материалом. Толщина слоя антифрикционного материала зависит от степени совокупного износа. На этом этапе восстанавливается соосность ходового вала и его посадочного места в фартуке, перпендикулярность поперечного перемещения суппорта к оси шпинделя, параллельность перемещения резцового суппорта и оси шпинделя в вертикальной плоскости а также корректное зацепление реечной шестерни и рейки продольного перемещения.

Станина токарного станка. Ремонт направляющих станины токарного станка

Станина токарного станка.

Подготовка к ремонту

Подготовка к ремонтуКачество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

В настоящей главе рассмотрено несколько вариантов технологических процессов, которые применяют для капитального или среднего ремонта корпусных (базовых) деталей и узлов большинства моделей токарно-винторезных станков, например, 1К62, 1601, 1610, 1613Д или 250, 1612В, 1615А, ТВ-320, 1А616, 1Е61 и др.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Станина токарного станка. Календарный график капитального ремонта

Весьма важным мероприятием является организация ремонта станка по календарному графику. График ремонта станка определяет последовательность и сроки проведения ремонтных операций, комплектование узлов и окончательную сборку станка,

Кроме того, в первый день бригада осуществляет промывку деталей и дефектацию станка и приступает к ремонту других узлов станка.

Ремонт направляющих станины токарного станка

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой т.

Выбор способа ремонта зависит от степени износа и твердости направляющих станины, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением

Рис. 48. Выверка станины токарно-винторезного станка на стенде

- Основание мостика

- Резьбовая колонка

- Уровень

- Опора

- Резьбовая колонка

- Площадка для уровня

- Резьбовая колонка

- Опора

- Подпятники

- Уровень

- Рамный уровень

- Балочка

- Поверхность станины для крепления коробки подач

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 13 (рис. 48) с помощью рамного уровня 11. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 10.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления зубчатой рейки, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям:

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 10 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 13.

48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 13.

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

Рис. 49. Профиль направляющих станины токарно-винторезного станка 1к62

Плоскость 9 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием

Этот технологический процесс состоит из следующих операций:

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

Рис. 50. Схема деформации станины токарно-винторезного станка

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5, 1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Типовой технологический процесс ремонта направляющих станин шлифованием представлен в табл. 3. Этим технологическим процессом можно руководствоваться и при шлифовании направляющих, закаленных т. в. ч. Однако предварительно нужно выполнить все операции, указанные на стр. 72.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Ремонт направляющих станины финишным строганием

При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать, согласно операциям 1, 2, 3 и 4 табл. 3.

3.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием. Таблица 3

| Номер операции | Содержание операции | Технические условия | Инструмент и приспособления | Способ проверки |

| 01 | Зачистить поверхность 8 (см. рис. 49) от забоин | Границы забоин не должны выступать над поверхностью | Напильник, шабер, поверочная линейка | Линейкой на краску |

| 02 | Установить станину на строгальный станок и выверить на параллельность по ходу стола | Непараллельность поверхностей 9 к 10 к направлению стола — не более 0,03 мм на длине станины | Индикатор, щуп | Индикатор закрепить в резцедержателе станка и подвести измерительный штифт к поверхностям 9 и 10. Замеры осуществлять на концах поверхностей при движении стола станка |

| 03 | Проверить (предварительно) извернутость направляющих 3 и 4 до закрепления станины на столе и зафиксировать отклонения, также проверить горизонтальность поверхности 3 | – | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | На средние направляющие 3, 4 и 5 (см. рис. 49) установить мостик с уровнем, расположив его поперек направляющих. Перемещая мостик, по уровню определить величину извернутости направляющих. Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении рис. 49) установить мостик с уровнем, расположив его поперек направляющих. Перемещая мостик, по уровню определить величину извернутости направляющих. Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении |

| 04 | Закрепить, деформировав, станину на столе станка в местах, показанных на рис. 50 стрелками, и проверить окончательно | Извернутость должна соответствовать показаниям проверки операции 3. Вогнутость должна быть на 0,05 мм больше вогнутости при операции 3 | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | То же |

| 05,06,07 | Шлифовать последовательно (предварительно и окончательно) поверхности 3 и 6; 7 и 11; 1, 4, 5 и 2 (рис. 49) | Чистота поверхностей V7 | Шлифовальный круг ЧК ЭБ36, СМ2К (ГОСТ 2424—67) | Чистоту обработки определять визуально методом сравнения с эталоном |

| 08 | Проверить предварительно прямолинейность, параллельность, плоскостность и извернутость направляющих | Отклонение от прямолинейности (вогнутость) не более 0,03 мм на длине 1000 мм. Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм | Поверочная линейка (ГОСТ 8026—64), щуп, набор, поверочная линейка (ГОСТ 8026—64), щуп (набор № 3), индикатор с ценой деления 0,01 мм, универсальный мостик и уровень | Непрямолинейность и извернутость проверять универсальным мостиком с уровнем (см. рис. 9), непараллельность — мостиком и индикатором (см. рис. 10, б) |

| 09 | Открепить станину и предъявить в ОТК | Отклонение от прямолинейности (выпуклость) — не более 0,02 мм на длине 1000 мм | То же | То же |

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Проверку расположения резца относительно поверхности можно производить щупом.

Строгание производится при скорости движения стола 8— 10 м/мин и глубине резания 0,03—0,05 мм. Для получения чистоты поверхности V 7 обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за 3— 4 прохода. Проверка точности обработки производится так же, как после операций 8 и 9 (табл. 3).

Ремонт направляющих станины длиной более 3000 мм

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

Поверхности 4 и 5 (см. рис. 49) призматической направляющей также ремонтируют шабрением по поверочной линейке. Шабрение ведется по «маякам», полученным так же, как при ремонте плоской направляющей.

Непрямолинейность призматической направляющей в вертикальной плоскости целесообразно проверять методом измерения извернутости относительно аттестованной плоской направляющей с помощью уровня, используя приспособление (см. рис. 9), располагая его опоры так, как показано на рис. 10, б. При этом за базу уровня принимается расстояние между серединами плоской и призматической направляющих, а на одном из концов направляющей извернутость принимается равной нулю.

Непрямолинейность направляющей в горизонтальной плоскости можно проверять этим же приспособлением и автоколлиматором (см. рис. 9).

Допускается непрямолинейность (выпуклость) не более 0,02 мм на 1000 мм длины и извернутость направляющих не более 0,02 мм на длине 1000 мм.

Ремонт направляющих поверхностей 1, 2, 6, 7 и 10 (см. рис. 49) целесообразно производить с помощью переносного приспособления (см. рис. 32), которое устанавливается на восстановленные поверхности 3, 4 и 5 (см. рис. 49). При отсутствии такого или подобного приспособления обработку поверхностей можно вести шабрением по поверочной линейке, периодически проверяя их параллельность по индикатору, установленному на мостике (см. рис. 10, б) или на основании задней бабки, которые базируются на поверхностях 3, 4 и 2 станины (см. рис. 49). Допускается непараллельность не более 0,02 мм на длине 1000 мм.

Окончательная проверка точности направляющих поверхностей 1, 2 и 6 производится приспособлением, показанным на рис. 9.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

1. Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами.

2. Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки.

3. Устанавливают фартук и соединяют с кареткой винтами(фартук может быть установлен не полностью собранным).

4. В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

5. Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

6. Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Шабрение направляющих токарного станка

Восстановление геометрии направляющих токарного станка

Шлифовка направляющих станины токарно-винторезного станка

Шлифовка направляющих станины токарно-винторезного станка

Восстановление станины токарного станка

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Паспорта и книги по ремонту металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Приспособление для обработки направляющих станин токарных станков

Полезная модель относится к приспособлениям для обработки направляющих станины токарного станка и может использоваться при капитальных ремонтах металлорежущего оборудования. Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке, как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта. Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте. 3 з.п.ф., 4 ил.

Полезная модель относится к приспособлениям для обработки направляющих станины токарного станка и может использоваться при капитальных ремонтах металлорежущего оборудования.

Известен переносной станок по А.С. СССР №691251, публ. 15.10.1979 г., МПК В23С 1/20 для обработки направляющих станин металлорежущих станков. Он содержит установленную с возможностью перемещения по направляющим стойку с поворотной траверсой, несущей инструментальную головку. Траверса выполнена из шарнирно соединенных между собой звеньев, одно из которых связано со стойкой, а другое несет инструментальную головку и соединено посредством тяги со стойкой; оси в местах соединения звеньев между собой, со стойкой, с тягой и тяги со стойкой расположены таким образом, что при проекции их на горизонтальную плоскость, они являются вершинами параллелограмма. Обработка изношенных направляющих станины производится установкой на ее базовые поверхности каретки переносного станка с приводом и коробкой подач.

К недостаткам данного технического решения относится значительный вылет инструментальной головки относительно каретки, что снижает точность обрабатываемых направляющих. Применение станка предполагает разборку всех узлов, размещенных на ремонтируемых направляющих станины.

Известно приспособление для шлифовки направляющих металлорежущих станков по информационному листку №278-83 от 05.08.1983 г. ЦНТИ г.Ульяновска, выбранное за прототип.

Оно состоит из основания, закрепляемого на суппорте продольно-строгального станка, шлифовальной головки с приводом от отдельного электродвигателя. На суппорте расположен палец, вокруг него поворачивается основание. Зажим основания производится двумя болтами, перемещаемыми по кольцевой канавке суппорта станка.

Подбором разных типов шлифовальных кругов с поворотом шлифовального приспособления обеспечивается шлифовка поверхности, расположенными под любым углом к горизонту.

К недостаткам прототипа также как и аналога относится необходимость разборки ремонтируемого станка и специального строгального станка для шлифовальных работ.

Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта.

Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте.

Станина токарного станка содержит направляющие 1 и 2 для продольного суппорта станка, направляющие 3 и 4 для задней бабки; обратные поверхности

которых 5 и 6 используются для зажима бабки на направляющих 3 и 4 прижимной планкой.

Изложенная сущность поясняется чертежом, где изображены:

Фиг.1 – общий вид приспособления;

Фиг.2 – вид сверху;

Фиг.3 – механизм винтовой пары;

Фиг.4 – державка с системой отверстий для инструментальной головки.

При эксплуатации станка интенсивному неравномерному износу подвержены направляющие 1 и 2, максимальному на расстоянии до 1,5 метров от передней бабки станка; направляющие 3 и 4 практически не изнашиваются, так как в рабочем положении задняя бабка неподвижна. Приспособление состоит из инструментальной головки 7 с державкой 8, установленной на стойке 9 стола 10, последний закреплен на каретке 11 четырьмя болтами 12. На каретке 11 выполнены опорные поверхности 13 и 14, сопрягаемые с направляющими 3 и 4 и ответные им. Между поверхностями 13 и 14 расположены мерные прокладки 15, закрепленные на каретке 11, образующие пары скольжения планки 16 с поверхностями 5 и 6. Планка 16 крепится к каретке 11 минимум одним болтом 17.

На державке 8 закреплены направляющие 18 и 19, охватывающие стойку 9. Сверху на стойке 9 установлена пластина 20 с резьбовым отверстием для винта 21, а на державке 8 установлена пластина 22 с пазом для кольцевой канавки 23, выполненной на конце винта 21. На стойке 9 установлено 4 болта 24, а на державке 8 выполнены пазы; это обеспечивает возможность жесткого крепления державки 8 на стойке 9.

На свободном конце державки 8 установлена ось 25 и выполнены отверстия 26 для болтов, устанавливаемых одновременно в отверстиях основания 27 инструментальной головки 7. Отверстия 26 расположены под углом 45 градусов между собой. Это обеспечивает поочередную обработку угловых поверхностей направляющей 1.

Возможно другое расположение отверстий 26 в зависимости от профиля обрабатываемых направляющих 1. На столе 10 возможна установка дополнительной стойки для обработки направляющей 2. Державка 8 в этом случае

устанавливается на дополнительной стойке, инструментальная головка 7 располагается над направляющей 2 с обеспечением ее шлифования за счет подбора необходимого профиля круга.

На столе 10 возможно выполнение резьбовых отверстий для закрепления основания 27 и головки 7. На столе 10 возможно также расположение винтовой пары 28-29, аналогичная механизму деталей 20, 21, 22 и обеспечивающая микроподачу абразивному кругу 30 инструментальной головки 7.

Каретка 11 кинематически связана с ходовым винтом или валом станка любым из известных способов, например установкой на каретке кронштейна с гайкой или втулкой.

Работает устройство в следующей последовательности.

Продольный суппорт станка демонтирован с наружных направляющих станины, каретка 11 установлена на внутренних вспомогательных направляющих 3 и 4. Планка скольжения 16 закреплена болтом 17 на каретки 11 до упора в прокладки 15, при этом между поверхностями 5, 6 и планкой 16 имеется зазор минимальной величины в пределах 0,01 мм.

Инструментальная головка 7 установлена в положение, обеспечивающее совмещение торца круга 30 с обрабатываемой плоскостью направляющей 1.

Каретка 11 кинематически связана с ходовым винтом.

Заглубления вращающегося круга 30 в обрабатываемую плоскость производится винтовой парой 28-29 в крайнем положении каретки на станине, т.е. на изношенной части направляющей 1. Затем при включении привода винта каретка 11 перемещается на станине, производя шлифование отдельных участков направляющей 1. Очередное заглубление может производится на изношенных участках направляющей 1 винтом 21.

В такой последовательности работы инструментальной головки будет производится шлифование направляющей 1 до появления искрения на всей длине обрабатываемой поверхности.

Глубина заглубления круга 30 на отдельной плоскости фиксируется, затем головка 7 переналаживается на шлифовку второй плоскости направляющей 1.

Переналадка может осуществляться разворотом инструментальной головки 7 или замены круга 30 при перемещении державки 8 в необходимое положение, например, перемещением стола 10.

В этих случаях на столе 10 и державке 8 могут быть предусмотрены дополнительные отверстия и пазы, обеспечивающие грубую переустановку головки 7. Точная регулировка будет производиться винтовыми пазами 20-21-22 или 28-29.

Перешлифовка второй поверхности направляющей 1 будет производится в последовательности, изложенной выше. Глубина заглубления для обеих поверхностей должна быть одинаковой, она затем назначается такой же величиной для перешлифовке направляющей 2.

Настройка круга 2 для направляющей 2 может осуществляться разворотом державки 8 и головкой 7, либо установкой на столе 10 дополнительной стойки. Шлифование направляющей 2 производится в указанной выше последовательности.

Предложенное приспособление возможно использовать без снятия со станины продольного привода суппорта, используя его в качестве привода линейного перемещения каретки 11 путем их соединения жесткой тягой. В этом случае возможны варианты:

– шлифование только направляющих станины, расположенного у передней бабки станка;

– поочередное шлифование направляющих станины, разделенной на два участка: передний, у передней бабки и задний – на конце станины. Настоящее приспособление обеспечивает восстановление направляющих станины в зависимости от их износа без разборки станка при его нахождении на рабочем месте в цехе; при этом в отдельных случаях отсутствует необходимость в разборке продольного и поперечного суппортов.

1. Приспособление для обработки рабочих наружных направляющих станины токарного станка, содержащее инструментальную головку, установленную на державке с возможностью линейного и углового позиционирования инструмента на державке, относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола, установленного в направляющих продольной каретки, последняя расположена на станине станка, отличающееся тем, что каретка установлена на внутренних вспомогательных направляющих станины.

2. Приспособление по п.1, отличающееся тем, что на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих.

3. Приспособление по пп.1 и 2, отличающееся тем, что между кареткой и планкой скольжения установлены прокладки, закрепленные, например, на каретке.

4. Приспособление по п.1, отличающееся тем, что на станке установлена винтовая пара, а на державке – планка с пазом для кольцевой канавки, выполненной на винте.

Шлифовка станин без демонтажа – Ремонт и сервис – СЕРВИС

Обработка направляющих с помощью переносных приспособлений

Обработка направляющих с помощью переносных приспособлений. При этом способе направляющие станков можно обрабатывать строганием, фрезерованием, шлифованием и протягиванием. Широкое распространение получил метод шлифования станин.

Переносные приспособления применяют обычно для обработки направляющих тяжелых станков, имеющих большую длину, которые нельзя обработать на имеющемся оборудовании.

Обработка направляющих станин токарного станка. При ремонте станин токарных станков наиболее распространенных типов базой для перемещения приспособлений в большинстве случаев служат направляющие задней бабки ремонтируемого стенка.

При значительном износе направляющих задней бабки они не могут служить базой. В этих случаях (сравнительно редких) вместо подушки задней бабки в качестве основания для приспособления используют плиту, перемещающуюся по вершинам призматических направляющих станин (рис. 1). При этом предварительно по линейке производится шабрение вершин призм 1 и боковых плоскостей 2.

Крупные токарные и револьверные станки часто имеют плоские направляющие, общие для салазок суппорта и задней бабки (револьверной головки). Для обработки таких направляющих с помощью переносных приспособлений приходится прибегать к созданию искусственных оперативных баз, по которым перемещают основание под приспособление. Иногда в качестве таких баз выбирают узкие полосы на самих направляющих, которые отшабривают вручную.

Обработка направляющих станин расточных, продольно-строгальных и других станков. При исправлении станин станков, относящихся к 3-й группе, за базы принимают плоскости 1 и 2 (рис. 2). В отдельных случаях, когда из-за большого износа основных направляющих в результате опускания стола подверглись износу также и поверхности 1, в качестве базы можно использовать поверхности 3.

На рис. 3 показано применение промежуточных элементов (установочных плит) для приспособлений при обработке направляющих станин разной конструкции. При проектировании установочной плиты приспособления не всегда следует стремиться к ее универсальности. Часто выгоднее изготовить простую плиту, специально предназначенную для данного станка, чем приспосабливать имеющуюся плиту другого назначения. Рабочие аппараты (строгальный, шлифовальный) крепят на плите так, чтобы было удобно обработать большую часть станины. Однако участок станины, закрываемый плитой, остается необработанным. Поэтому, когда станина исправлена, переставляют рабочий аппарат на другой край плиты и шлифуют оставшийся необработанным участок станины. Пружинный упор для переключения возвратно-поступательного движения также переносят и укрепляют на станине в соответствующем месте.

Рис. 1. Поверхности направляющих токарного станка, используемые как база при обработке рабочих поверхностей с помощью переносного приспособления

Рис. 2. Поверхности, принимаемые за базы при исправлении направляющих станин 3-й группы: а — у станин расточного станка; б, в, д — у станин продольно-строгальных станков; г — применение рельсов в качестве искусственной оперативной базы при исправлении станины крупного токарного станка

Рис. 3. Промежуточные элементы (плиты) для приспособлений: а — базирование по верхним обработанным, неизношенным поверхностям и по боковым поверхностям станины продольно-строгального станка; б — базирование по вершинам призм и боковым обработанным поверхностям; в — настройка для восстановления изношенных верхних базовых поверхностей; 2 — плита; 2 — компенсирующая планка; з —промежуточные планки, опирающиеся нижние обработанные неизнашиваемые участки направляющих

Полное руководство по инструментальной оснастке для токарных станков

Хотя существует ряд различных инструментов, доступных для использования на токарном станке, некоторые из них абсолютно необходимы для выполнения работы. Будь то обычный набор долот, канавок или более продвинутый набор инструментов, токарные инструменты помогут вам получить максимальную отдачу от каждого проекта. Вот краткий обзор некоторых распространенных – и не очень распространенных – токарных инструментов на рынке.

Руководство по инструментальной оснастке для токарных станков

Черновая строжка шпинделя: когда вы переводите заготовку с квадрата на круг, черновая канавка шпинделя поможет вам в этом.Доступны в различных размерах – некоторые из них до неприличия широкие – они помогут вам быстро и эффективно пополнить запасы.

Шпиндель или канавка с мелкими канавками: если пришло время добавить детали, шпиндель или канавка с мелкими канавками предоставят вам более точный контроль для выполнения работы.

Наклонное долото: Косое долото требует уважения, но также может быть удивительно универсальным инструментом для строгания дерева на токарном станке и добавления чистовой отделки, почти до такой степени, что при правильном использовании наждачная бумага для отделки не требуется.

Инструмент для отрезки: инструмент для отрезки хорошо работает, когда вам нужно быстро и безопасно выполнить глубокий надрез. Его можно узнать по характерному V-образному профилю на кончике.

Чаша или канавка с глубокими канавками: когда вам нужно углубиться, вы можете воспользоваться чашей или канавкой с глубокими канавками. Имея более глубокий канал, чем канавка шпинделя, он разработан для быстрого придания формы дереву для чаш.

Стыковка для шлифовальной чаши со скользящей меткой: Подобно чаше или канавке с глубокими канавками, этот инструмент имеет заточку, которая проходит дальше назад, что позволяет более эффективно использовать крылья инструмента для нескольких дополнительных резов.

Зная о различных возможностях использования токарного инструмента, вы можете быть уверены, что используете правильный тоже л для правильной работы , одновременно улучшая свою деревообработку. Но что, если вам нужно улучшить свое производство или, возможно, вам нужен инструмент, который сложно найти или которого еще нет? Единственная цель Custom Tool & Grinding – помочь вам разработать высококачественный инструмент, чтобы вы могли работать более эффективно и результативно, будь то на токарном станке или где-либо еще.Пожалуйста, не стесняйтесь обращаться к нам сегодня, чтобы запросить расценки на некоторые из наших высококачественных инструментов или на уникальный дизайн, который станет вашим собственным.

Связаться с Custom Tool

В Custom Tool and Grinding мы предлагаем круглогодичную переточку инструмента, восстановление, хорошие консультации и другие услуги для промышленных клиентов. Чтобы узнать больше о наших услугах, свяжитесь с нами сегодня.

Как затачивать токарные инструменты по металлу

Токарный станок – это станок, который быстро вращает заготовку; Затем режущий инструмент медленно перемещается в заготовку, удаляя материал, когда заготовка вращается против нее.Токарные станки часто используются в профессиональных и любительских мастерских и представляют собой универсальный инструмент.

Режущие коронки для токарного станка, в частности для токарного станка по металлу, требуют периодической заточки. Долота для токарных инструментов не похожи на часто хрупкие долота обычных сверл; их блочная форма и общая конструкция токарного станка означают, что большую часть работы выполняет сам инструмент, а не бит.

Однако токарные режущие коронки требуют заточки или правки, повторной полировки кромок, которые соприкасаются с заготовкой, и предотвращения их закругления.Биты, потерявшие свою кромку, могут вызвать стук или плохую обработку поверхности.

Это руководство даст вам основные шаги и оборудование, необходимые для поддержания ваших токарных инструментов в отличном состоянии.

Необходимые инструменты

- Круг шлифовальный – основной инструмент для заточки металлических инструментов с незапамятных времен. У вас может быть старомодный каменный круг или, что более вероятно, вы будете использовать современный точильный станок.

- Биты для заточки

- Средства индивидуальной защиты – защита лица и ушей жизненно важны.Избегайте свободной одежды.

- Шлифовальный кондуктор – это приспособление для заточки, изготовленное по индивидуальному заказу для ваших бит, которое удерживает их на месте под правильным углом к шлифовальному кругу. Установка приспособления требует точного измерения углов, но после установки у вас будет готовое руководство для быстрой заточки.

Подготовка

- Закрепите и закрепите колесо.

Убедитесь, что настольный шлифовальный станок надежно закреплен на полу, не раскачивается и не деформируется. Если вы недавно использовали верстачную шлифовальную машину, вам нужно будет ее обработать, удалив старые частицы мусора, застрявшие в камне.Это легко сделать с помощью алмазного инструмента для заточки; просто включите колесо и проведите инструментом по поверхности камня.

Когда вы затачиваете насадку для токарного инструмента, вы действительно заново рисуете ряд критических углов. Эти углы на вашей коронке определяют, насколько быстро или агрессивно инструмент врезается в заготовку и даже насколько велики стружки и стружки. Большинство углов небольшие – от 5 до 30 градусов, – но вам нужно знать, как они взаимодействуют друг с другом.

Изображения с сайта metalartspress.com

- Закрепите контактное приспособление / испытательный стенд

Убедитесь, что ваше приспособление плотно прилегает к ограждению настольного шлифовального станка. Медленно подайте биту вперед, чтобы убедиться, что она плавно перемещается по скамейке и имеет хороший контакт.

Шлифовальный

Фактический процесс шлифования довольно прост, но есть несколько вещей, которые вам нужно запомнить.

- Измельчайте с шагом в десять секунд

Вы, вероятно, сразу увидите искры.Это нормально, но есть реальный риск перегрева, если вы будете работать слишком долго. Каждые десять секунд охлаждайте насадку в ведре с водой.

- Отшлифуйте каждую грань отдельно

Еще один простой шаг. Охладите насадку, прежде чем переходить к следующей грани, и будьте осторожны, чтобы не перетереть ни одну грань.

Заточить токарные инструменты по металлу несложно, но когда дело касается правильных углов, требуются некоторые знания. Проведите исследование, узнайте лучшие углы для вашего инструмента и подходящего металла и используйте угловой зажим, чтобы избежать ошибок.

Расширенная заточка инструментов

Расширенная заточка инструментовРасширенная заточка инструмента для токарного станка

с особым упором на

Инструменты для нарезания резьбы

Многие люди создают токарные станки из быстрорежущей стали, не используя ничего, кроме настольного шлифовального станка, и становятся вполне приемлемыми, если не сказать прямо. отлично, результаты. Для большинства проектов нормального размера с умеренными допусками это может быть все, что вам когда-либо понадобится. Как допуски становятся более плотными, или для уменьшения размеров деталей требуется улучшенная обработка поверхности, требуются более совершенные инструменты.Ты не можешь бриться десятых и одновременно получить отличную отделку тупым инструментом.

Моя цель – показать вам некоторые практические приемы, которые можно быстро применить для улучшения качества кромок ваших инструментов. Эти методы не являются авторитетными и не подкреплены обширными исследованиями. Это просто вещи, которые я подобрал за достаточное количество лет, создавая сборки с жестким допуском, научные инструменты, а также читая и наблюдая, как другие Машинисты, некоторые из которых имеют гораздо больше знаний и опыта, чем я, делают вещи.С некоторой мыслью вы вполне можете продолжить, и улучшить, идеи, рассмотренные здесь.

Следует отметить, что я сосредоточен исключительно на создании чрезвычайно острых краев, и вы не можете применять это вслепую. тип инструмента для любой ситуации. Острые как бритва края – это именно то, что не нужно в большинстве высокоскоростных производств. ситуации с нержавеющей сталью и другими сплавами. Этот инструмент не предназначен для черновой обработки или очистки окалины от финишной обработки. стали.У этих кромок не будет прочности, необходимой для серийного производства.

Итак, когда сделает вам понадобятся эти инструменты?

- Когда необходимо контролировать размер на десятом уровне или ниже.

- Когда проблема с конусом связана с неподдерживаемым прикладом и вы не можете использовать центр.

- Когда припуск имеет тенденцию к деформации твердения во время резки.

- При изготовлении регулировочных винтов любого шага, когда важны плавность хода и посадка.

- При изготовлении тонкой резьбы более 40 TPI.

- При изготовлении резьбы, где важно низкое трение.

Углы наклона инструмента хорошо описаны во многих местах, от Southbend’s How to Run a Lathe, до Интернета и Руководства по машинному оборудованию, так что Я не буду тратить время на поиск идеального переднего угла для резки алюминия 6061. Информация о том, как достичь максимума Труднее добиться остроты режущих кромок, и это настоящая тема этой страницы.Я должен добавить что все мы, кажется, впитали много ошибочного фольклора относительно резкости, начиная с того времени, когда друг из лучших побуждений или родственник показал нам, как точить этот первый перочинный нож. Разговор о твердосплавной оснастке тоже уместен, так как ее вариант с множеством сильных сторон и недостатков, особенно для домашнего машиниста.

Точные подробности того, что происходит, когда мы «режем» металл, также выходят за рамки этой страницы, но читателю предлагается сделайте дополнительное исследование.Начните с поискового запроса «механика резки металла». Если вы посмотрите на режущее действие На типичном токарном станке вы увидите, что фактическая резка происходит вдоль линии, причем обычно очень короткой. Линия может быть изогнутой и иметь радиус, но до тех пор, пока присутствует достаточный рельеф, что происходит в 25 тысячах от этой линии. не имеет отношения к процессу. Таким образом, когда мы говорим об углах инструмента, важен именно угол на режущей кромке. Все, что я представляю ниже, является попыткой управлять геометрией в той крошечной области инструмента, где происходит резка.

Невозможно получить хорошую заточку кромки от руки

Достаточно одного прохода по камню или миллисекунды на шлифовальном станке под неправильным углом, чтобы нарушить геометрию камня. передовой. Невозможно затачить от руки и получить качественную кромку. Вы должны использовать какую-то систему направляющих.Я уже слышу, как Хрустящие Старые Машинисты называют меня идиотом и делают всевозможные заявления о том, как они могут бриться. их инструменты, заточенные от руки. Дело в том, что они могут. Почему? Они обманывают. Они используют систему направляющих, осознают они это или нет.

Crusty Old Машинисты

Новичок часто раскачивает свой инструмент по точильному кругу из-за недостатка навыков и практики. Хрустящий старый машинист может сделать то же самое, но только для увеличения скорости съема металла при черновой обработке.После этого он обычно сохраняет вся лицевая сторона инструмента в непосредственном контакте с колесом. Вы увидите только полый участок земли с одним радиусом на его инструменты. Когда он подносит инструмент к кругу, и особенно когда он его вынимает, он осторожен, чтобы не поцарапать режущий инструмент. край. Таким образом, даже если он может этого не осознавать, режущая кромка защищена встроенной направляющей системой изогнутая поверхность инструмента скользит по изогнутому шлифовальному кругу.Это не идеально, но вам следует овладеть этой техникой, потому что это приводит к следующему этапу уточнения.

Вот как должен выглядеть инструмент после выхода из шлифовальной машины. Вам также понадобится верхний рейк и, возможно, стружколом для большинство приложений, но обратите внимание на чистые и слегка изогнутые грани. Его шлифовали на обычной 8-дюймовой шлифовальной машине без отдыхает совсем. Основная (боковая) режущая кромка обращена к вам, хотя инструмент также будет очень хорошо резать в другую сторону, если глубина резания (DOC) мала.

Уточнение края по старинке

Если вы выполнили грубую шлифовку правильно, несколько вещей будут выполнены. Во-первых, режущая кромка будет достаточно острый, пригодный для многих вещей как есть. Во-вторых, под кромкой будет значительный рельефный угол, потому что угол больше среднего угла криволинейной шлифовки. В-третьих, и это очень важно, на краю будет четко очерченный край. нижняя сторона инструмента.Эта кромка представляет собой простую направляющую систему, которая предотвратит повреждение, поскольку режущая кромка забита камнями. совершенство.

Пока нижний край инструмента остается в контакте с камнем, вы можете избежать ошибочного удара, который создает новый фаска на режущей кромке. Поднимите этот нижний край и одним движением по камню вы создадите небольшую грань на неправильный угол, для удаления которого требуется огромное количество корректирующих камней. Нижний край также определяет угол наклона, который будет производиться, поэтому обратите внимание во время шлифования, чтобы убедиться, что общая форма правильная.

Подумайте о гранях, как на огранке алмаза. Когда они ловят свет, они должны выглядеть как идеальные самолеты, без закруглений по краям. Некоторые люди затачивают инструменты, используя бумагу из карбида кремния. Хотя это может быть эффективным для острие, он неизменно закругляет края, притупляя инструмент и вызывая трение чуть ниже реальной режущей кромки. В профиль это выглядит как изношенный инструмент. Хотя общий угол рельефа может составлять 8 °, это почти микроскопический угол при край, который имеет значение.Помните, что при некотором увеличении край всегда будет выглядеть тусклым, а рельефный угол не существует, поэтому требуется определенное количество суждений, чтобы сопоставить край с приложением. Когда режущая кромка трется вам нужно дополнительное давление, чтобы заставить его разрезать. Правильно сформированный край будет обрезаться почти при контакте, смывая столько или меньше пыли материал по мере необходимости.

Подходящие абразивные инструменты для обработки кромки включают твердые камни Арканзаса, камни из синтетического масла, более жесткую японскую воду. камни (редко используются для металлорежущих инструментов) и различные пластиковые притирочные пленки.Не используйте клей, чувствительный к давлению Притирочные пленки на основе (PSA), поскольку податливость клея приведет к закруглению кромки инструмента. Вы можете хранить простые пленки от скольжения, нанеся каплю воды на спину. Используйте пленки с толстым листом стекла или поверхностной пластиной. Притирка пленки доступны практически со всеми известными абразивами. Алмаз подходит для твердых сплавов и приемлемо для HSS, в несмотря на общий совет не использовать алмаз с черными металлами.Оксид алюминия дешевле и хорошо подходит для HSS. 12 микрон – хороший сплав общего назначения. 9 микрон, вероятно, настолько хорошо, насколько это действительно необходимо. Для более грубой работы обычно имеющиеся в наличии гальванические алмазные камни довольно хороши и очень прочные. Обязательно достаньте цельный, как с перфорацией. имеют тенденцию зацепляться за наконечник инструмента.

Вот тот же самый инструмент выше, забитый вручную маленьким средним Арканзасом, а затем тонким черным, используя оба края в качестве система направляющих.Всегда удерживая оба края в контакте с камнем, можно избежать закругления режущей кромки. Гладкий Радиус также был забит камнями между гранями. Помните, что от качества этого радиуса будет зависеть качество поверхности. закончить можно. Иногда люди продолжают увеличивать радиус, пытаясь улучшить качество поверхности, когда они на самом деле просто нужна высококачественная режущая кромка по радиусу, который у них уже есть. Большой радиус увеличит тенденцию болтать.Небольшой радиус, как этот, нужно подавать очень медленно, но он также не будет отклонять мелкие запасы. Облегчение угол под режущей кромкой составляет 6 ° (также известный как угол наклона конца), а передняя кромка отклоняется от режущей кромки под углом 15 ° (также известный как крайний угол режущей кромки).

Не забывайте другую сторону инструмента

Верхнюю поверхность инструмента часто игнорируют, но она так же важна, как и грани. Если верхняя поверхность шероховатая, ничего побития камнями на другие грани даст чистый режущий край.Следы шлифования наверху будут проходить через резку край, ухудшающий качество поверхности обрабатываемой детали. Они также снизят долговечность режущей кромки. Если вы втираете грабли в верхнюю поверхность, следуйте той же процедуре, что и выше, и гладьте ее. Если оставить верхнюю часть инструмент плоский, все еще неплохо забивать его камнями. Я ускоряю процесс, наклеивая на заднюю часть инструмента тонкий кусок ленты. Это дает крошечный отрицательный угол наклона, но позволяет быстро улучшить наконечник без удаления большого количества металла.

Современная торговая практика стремится к инструментам с нулевым или даже отрицательным рейком, но они редко подходят для домашнего магазина. Положительный грабли сделают ваш инструмент свободным резанием, уменьшив прогиб и потребляемую мощность. Со сталью можно использовать 10-20 градусов, но никогда не пытайтесь использовать инструмент, шлифованный по стали по латуни; он схватит и, возможно, вырвет ложу из патрона или повредит сам токарный станок. Обратитесь к различным справочным материалам, чтобы узнать правильные углы для использования с различными материалами.Острые инструменты с правильный угол может иметь решающее значение между гладкой работой или просто неприятностями.

Линии шлифования всегда должны быть перпендикулярны режущей кромке. Если линии параллельны краю, край будет более хрупкий. В качестве примера приспособления для заточки сверл обычно показаны установленными на горизонтальной средней линии круга, делая шлифовальные линии параллельными режущей кромке. В идеале они должны быть подняты так, чтобы наконечник сверла касался колеса на вертикальная осевая линия, чтобы шлифовальные линии были перпендикулярны режущей кромке.Или вы можете поднять болгарку и работать на нижней части колеса. Если характер установки ставит шлифовальные линии параллельно режущей кромке, камнями еще более важно довести кромку до чистых граней и предотвратить выход режущей кромки из строя на большом горизонтальном участке. площадь.

Очень острые края по своей природе не являются прочными, но чем более гладкими и бездефектными вы их сделаете, тем дольше они прослужат. последний.

Срезной инструмент

Хорошо, я не собирался говорить об углах инструмента, но режущий инструмент заслуживает особого упоминания.Я видел это только в описании мало текстов по механической обработке, и описание обычно было непонятным. Я никогда не разбирался в инструменте, пока он не был должным образом описано в онлайн-форуме. У него есть только одно специальное назначение – отделочные материалы, которые имеют свойство рваться. если ты не можете получить хорошую отделку на некоторых сложных сортах стали, это инструмент, который стоит попробовать. Имейте в виду, что у него много ограничений. В виде Как показано, резка выполняется только справа налево, а глубина резания редко бывает больше 0.001 “. Трудно подобраться к заплечик без тщательной шлифовки и с низкой точкой контакта. Как скорость шпинделя, так и скорость подачи обычно остаются довольно низкими. Таким образом, предпочтительна медленная подача мощности, особенно если деталь длинная. Используйте масло.

Режущая кромка инструмента отшлифована под небольшим углом для обеспечения зазора всего в несколько градусов. Режущая кромка обычно 30-40 градусов. от вертикали. Камень, пока он не станет гладким и острым. Как видно ниже, вертикальное положение инструмента не критично, по сути когда одно место потускнеет, просто немного приподнимите или опустите инструмент.При правильной работе этот инструмент будет производить микросхему, которая выглядит почти в точности как стальная вата. При правильных условиях режущий инструмент может дать настолько гладкую поверхность, что ее можно будет принять за земля.

Другие светильники

Поставленные на заводе опоры на большинстве шлифовальных машин практически бесполезны. Немного поискав в сети, вы можете найти планы для значительно улучшенных опор и держателей инструмента. Я также рекомендую купить копию Tool and Cutter Sharpening от Harold Hall, Серия семинаров №38, которая включает множество полезных советов, а также планы для многих простых в сборке шлифовальных машин. светильники.

Тем не менее, большая часть того, что доступно, касается только шлифовальной части процесса, и я сосредоточен на получении лучшего края чем одно только измельчение может дать. Я упоминал карманные ножи ранее, и ничто не дает лучшего лезвия ножа чем оригинальная система заточки Lansky. В них используется направляющая, прикрепленная к лезвию, что предотвращает случайное забивание камнями. край, даже ненадолго, под неправильным углом. У каждого камня есть длинный стержень, идущий от спины, который едет в направляющей.Одинаковый Принцип можно применить практически к любой кромке, которую вы хотите подкрасить, включая концевые фрезы и фрезы «ласточкин хвост». Ты можешь создавайте свои собственные камни, приклеивая их к бруску или используя притирочную пленку (здесь пригодится PSA), но я просто использую камни Ланского прямо из стандартного набора. Вот основная идея ремонта концевой фрезы, хотя хотелось бы вещи связаны немного лучше, чем сидеть в студии без шва. Да, я знаю, что речь идет о токарных инструментах; использовать немного воображение и примените эту технику к любому краю, с которым вам нужно иметь дело.

Инструменты для нарезания резьбы и приспособления

Вышеуказанные методы подходят почти для всех типичных токарных операций с использованием заготовок из быстрорежущей стали и литых сплавов. В углы могут быть определены с достаточной точностью на глаз и опыт. Это не относится к потокам. Как минимум, вы следует использовать датчик “рыбий хвост”, чтобы проверить включенный угол и перпендикулярность инструмента, но это все равно оставляет вам долгие пути из того, что может быть достигнуто с очень небольшими дополнительными усилиями.

После того, как вы обработали инструмент на шлифовальном станке, вам понадобится приспособление для улучшения углов. Я сделал приспособление, показанное здесь из лома обрезки Делрина. Некоторое время назад я сделал прямоугольную, но у нее выросли ноги, так что они должны быть желанными. Точная форма и размеры не важны, хотя вы должны стараться держать две ножки и наконечник инструмента рядом с точками. равностороннего треугольника. Единственное строгое требование заключается в том, чтобы насадку можно было закрепить очень близко под углом 30 °. и что все углы можно точно настроить с помощью двух регулируемых ножек.Светильник кинематической конструкции; у него три контакта указывает, что делает его полностью стабильным в использовании. Углы можно немного изменить, но для Acme потребуется другое приспособление. или другие резьбы со значительно отличающимися углами.

PDF-файл для приспособления для нарезания резьбы

Из алюминиевого кровельного оклада можно сделать красивый угловой шаблон. Просто начертите его и вырежьте ножом для бумаги (не роторный резак).Вот приспособление, устанавливаемое на основной угол 30 °. Если вы хотите работать с другой стороны инструмент или сам приспособление, шаблон, безусловно, можно вырезать, чтобы отразить это предпочтение.

Затем мы переходим к задней части инструмента, чтобы установить угол наклона. Надо будет пару раз пройти туда и обратно потому что корректировки взаимодействуют.

Если вы присмотритесь, то увидите идеальную грань на кончике, созданную ультратонким черным арканзасским камнем.Рядом Край инструмента улавливает свет, но это все еще неровная поверхность и не ударяется о камень.

Также можно использовать светильник на стекле или на поверхности с притирочной пленкой. Это чувствительная к давлению пленка из оксида алюминия, а клейкая основа слегка закругляет грань, в результате чего режущий кончик становится менее острым и менее свободным. Попытаться получить гладкая притирочная пленка.

Теперь переверните инструмент в приспособлении, отрегулируйте и настройте другую сторону.Вы можете удалить лишний материал, который не требует притирки, как описано вкратце, поэтому операция притирки выполняется быстро. Правильно заточенным инструментом притирка не должно занимать больше десяти минут.

Хорошо, скажите еще раз, зачем нам нужен такой уровень контроля над краями? Для правильного функционирования резьбы боковые стороны винт должен контактировать с торцами гайки. Если углы не совпадают, контактная площадка будет узкой линией высокого давления около ID или OD резьбы.Смазка не сможет поддерживать давление, и вы получите контакт металла с металлом, возможно истирание и, безусловно, более высокое трение, чем было бы в противном случае. Если вы делаете болт 1/4 x 20, он, вероятно, не иметь значение. Если вы делаете регулировочный винт для крепления лазерного зеркала, это, безусловно, имеет значение.

Для обычных токарных станков из быстрорежущей стали хорошо подходит метод полого шлифования, описанный выше. Для резьбонарезных инструментов, которые притираются с помощью приспособления можно сэкономить огромное количество работы, удалив ненужный материал на шлифовальном круге.Ты должен быть притирка минимального количества материала, необходимого для работы инструмента. Если для поддержки передний край, не тратьте время, пытаясь нахлестать больше. Если максимальная глубина резьбы, которую вы когда-либо нарезали, составляет 0,025 дюйма, отшлифуйте инструмент, так что вам не придется притирать 0,5 дюйма каждый раз, когда вы его затачиваете. Это еще больше экономия времени с твердосплавным сплавом.