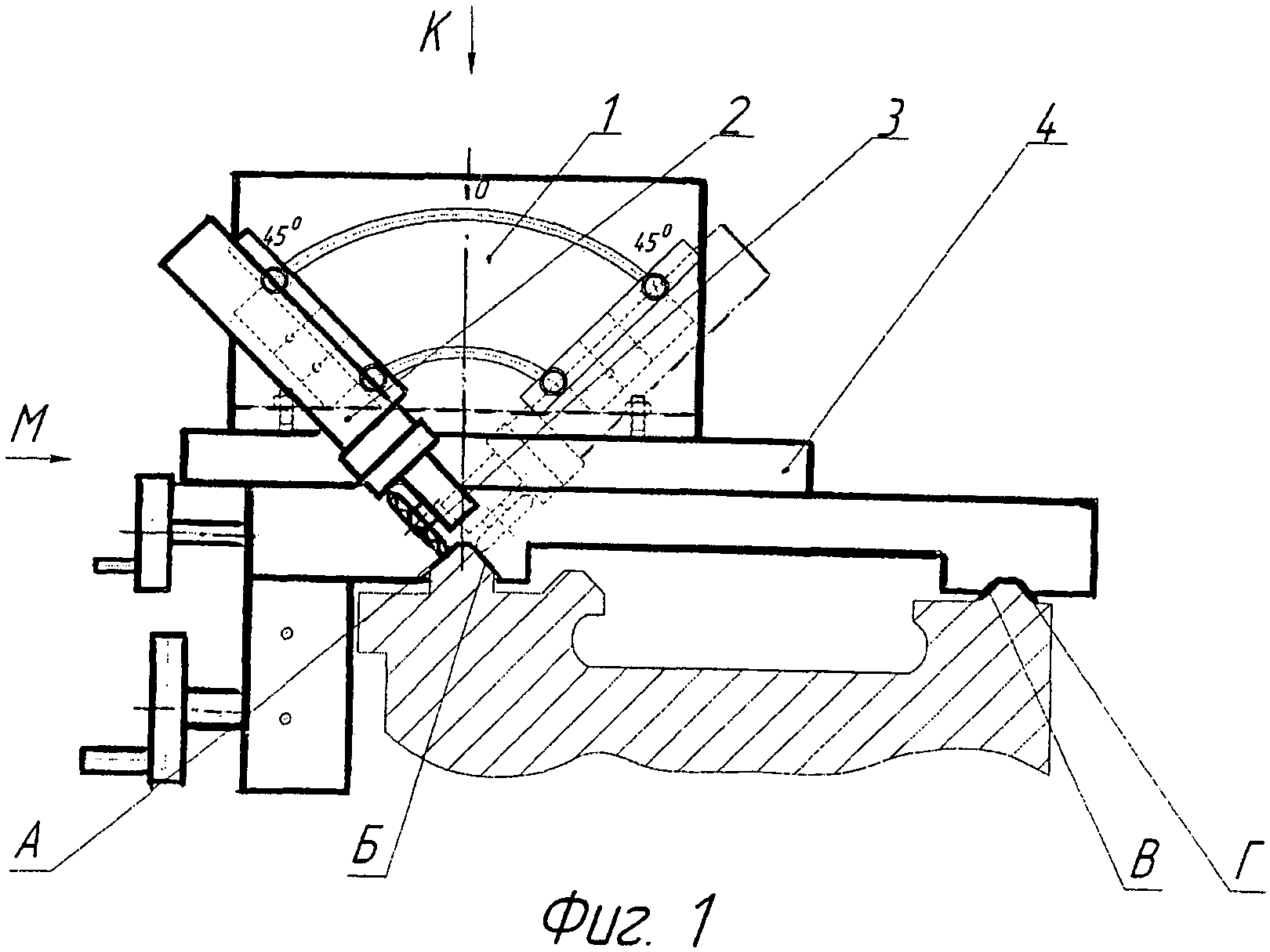

чертежи, фото и видео Чертежи для шлифовального станка из ленточной шлифмашинки

Для того, чтобы сделать деревянную поверхность гладкой и идеально ровной, ее подвергают шлифовке. Если площадь шлифования небольшая, то для выполнения работ, достаточно использовать наждачную бумагу. Однако, для больших по объему изделий, целесообразно воспользоваться шлифовальным станком. Так как стоимость данного инструмента довольно высокая, гораздо дешевле изготовить его самостоятельно. О том, как соорудить шлифовальный станок по дереву, рассмотрим далее.

Шлифовальный станок по дереву: сфера использования и устройство

Шлифовальный станок по дереву имеет форму станка, на котором располагается шлифовальный круг, лента и рабочая поверхность, на которой выполняются работы. Кроме того, на нем имеется упорный механизм, на котором фиксируется деталь в горизонтальном положении.

Для того, чтобы оборудование выполняло работу в автоматизированном режиме, на нем устанавливается электрический тип двигателя, довольно высокой мощности.

На внутренней части инструмента находится специальная деталь в виде штуцера, размером в 10 см. С его помощью обеспечивается извлечение продуктов шлифовки. Корпусная часть, чаще всего выполняется из чугуна. Она наклоняется в соотношении с типом детали, установленной на ней. Поэтому, сфера использования данный станков довольно широкая. Стандартная рабочая поверхность шлифовального станка имеет размеры 19 на 30 см. При этом, угол ее наклона составляет от сорока пяти до девяносто градусов.

На шлифовальном станке также имеется легкозаменяемая лента, на которой расположен регулятор, обеспечивающий регулировку работоспособности оборудования. На данной ленте имеется покрытие из гранита, делающее ее более износостойкой. Кроме того, на шлифовальном станке имеется вал, покрытый резиной. С его помощью предотвращается проскальзывание ленты в процессе работы.

Применение шлифовального оборудования позволяет избавиться от шероховатостей и неровностей на деревянных поверхностях. В процессе работы на шлифовальном оборудовании следует использовать специальные материалы и инструмент. К шлифовальным материалам относят порошкообразные, пастообразные смеси, которые улучшают процесс шлифовки и качество полученной древесины. Среди шлифовальных инструментов отметим наличие шлифовальных кружков, брусков и сегментов.

Шлифовальный станок по дереву схема и разновидности

В соотношении с функциональной нагрузкой, выделяют следующие разновидности шлифовальных станков:

- для выполнения круговой шлифовки;

- для выполнения плоской шлифовки;

- внутришлифовальное оборудование;

Кроме того, выбор того или иного станка зависит от типа поверхности, на которой проводятся работы. От вида и формы деревянной заготовки: цилиндрическая, круглая, валовая, рейковая. От конструктивных особенностей шлифовального оборудования и индивидуальных элементов на деталях, поддающихся обработке.

От вида и формы деревянной заготовки: цилиндрическая, круглая, валовая, рейковая. От конструктивных особенностей шлифовального оборудования и индивидуальных элементов на деталях, поддающихся обработке.

Шлифовальные станки имеют очень широкую сферу применения. С их помощью выполняется не только шлифовка деталей, но и их фрезеровка и заточка. Также, станки позволяют обработать детали, отрезать необходимые заготовки согласно заданному ранее размеру.

Среди основных вариантов шлифовальных станков отметим:

- ленточные;

- дисковые;

- барабанные.

Барабанный вариант шлифовального оборудования содержит в своем составе шлифовальный круг, форма которого напоминает цилиндр или барабан. С помощью данного инструмента выполняется шлифовка и калибровка готовых досок, реек и других плоских заготовок.

Среди основных деталей данного станка отметим наличие:

- рабочей поверхности, на которой зафиксированы все узловые детали;

- электродвигателя, с помощью которого выполняется шлифовка и работа оборудования;

- шлифовального барабана, который вращается, тем самым шлифуя деталь;

- рабочего стола;

- защитного кожуха;

- механизма, с помощью которого удаляется пыль;

- элементов, позволяющих изменить положение рабочей поверхности.

Ленточно-щлифовальный станок по дереву отличается от барабанных тем, что основная деталь, выполняющая шлифовку у него выполнена в форме ленты, соединенной в кольцевом положении, установленной между двух барабанов. При этом, на одном барабане располагается механическая трансмиссия, которая обеспечивает работоспособность устройства. Второй барабан отвечает за скорость работы устройства и за ее изменение. С его помощью удается изменять режим, в котором работает станок.

Расположение рабочего органа на таком станке бывает как горизонтальным, так и вертикальным. В некоторых случаях, он имеет угловое расположение. Установка рабочего органа выполняется на рабочую поверхность, на которой и выполняется шлифовка. Специальные приспособления фиксируют заготовку в необходимом положении, тем самым облегчая работу оператора.

Ленты, которые устанавливаются на станок, изготавливают из ткани. Существует два способа их изготовления:

- электрический;

- механический.

Лента, изготовлена первым способом имеет более острые грани, так как абразив, устанавливается на нее с помощью электромагнитного поля, которое корректирует место установки каждого абразивного элемента. Механический способ нанесения абразива, предполагает его простую насыпку. Учтите, что чем реже насыпка на ленте, тем лучше, так как зерна не забиваются древесной пылью. Абразивными веществами бывают материалы, изготовленные как из натуральных, так и из искусственных материалов, имеющих высокий уровень твердости. Наличие специальных вытяжных механизмов, позволяет избавиться от пыли, которая образуется в процессе шлифовки.

Плоскошлифовальные станки по дереву предназначены для выполнения шлифовки плоских поверхностей. Они состоят из абразивного круга, который приводит в действие электрический двигатель. При этом, движения механизм осуществляет как вращательные, так и поступательно вращательные. Заготовка может перемещаться как в вертикальном, так и в горизонтальном положении. Таким образом, обработка детали выполняется быстро и удобно.

Таким образом, обработка детали выполняется быстро и удобно.

Как сделать шлифовальный станок по дереву своими руками

Предлагаем ознакомиться с вариантом изготовления самодельного дискового шлифовального станка, с помощью которого возможно выполнять шлифовку деревянных деталей. В процессе работы следует обратить внимание на такие правила:

- установка станка должна осуществляться непосредственно на рабочую поверхность, таким образом, удастся выполнить обработку разных по объему и размерам деталей;

- с помощью диска будет осуществляться обработка различных деталей;

- габаритность оборудования должна быть средней;

- кроме того, следует позаботиться о шумопроизводительности, которая должна быть снижена до минимума;

- в обязательном порядке на самодельном шлифовальном станке по дереву должна присутствовать функция наклона детали под различными углами, таким образом, работа будет производиться быстро и качественно.

Рассматривая конструкцию будущего станка, необходимо предусмотреть тот факт, что рабочая поверхность должна наклоняться таким образом, чтобы выполнять обработку как больших, так и мелких по объему деталей.

- возможно появление конструктивного дисбаланса;

- шлифовальная станок передает всю нагрузку на двигатель, поэтому подшипники и опорные механизмы очень быстро изнашиваются.

Лучше всего, если вал разгружается посредством гибкой муфты. Оптимальный диаметр для диска, установленного на станке составляет восемьдесят сантиметров. Среди основных узловых элементов конструкции отметим:

1. Электродвигатель и его опорные части. Для этого потребуется наличие двигателя, подающего постоянный ток на номинальном напряжении в восемнадцать ватт и с работоспособностью в двадцать тысяч оборотов в минуту. Данный двигатель довольно часто можно встретить в стандартном шуруповерте. На конечной части вала в двигателе имеется шерстная, которая хорошо удерживает гибкую муфту.

Режим работы двигателя должен быть дефорсированным, напряжение при этом составляет пять вольт. Таким образом, удается добиться максимальной производительности устройства.

Таким образом, удается добиться максимальной производительности устройства.

2. Опорные элементы. Данные детали имеют шлифовальный диск, который фиксируется на два подшипника. Таким образом, дисковая ось удерживается в устойчивом положении. Данные подшипники отличаются доступной стоимостью и довольно популярны. Однако, среди их недостатков отметим отсутствие защиты от пыли и высокую шумопроизводительность. Для того, чтобы изготовить пылезащиту используйте крышку от стеклянной бутылки, установленной на валу.

3. Также следует выделить опорные части, на которых удерживается стол, направляющие и непосредственно рабочую поверхность.

После того, как основные узлы собраны, следует процесс их соединения в целое устройство. Они монтируются на основание, для изготовления которого используется кленовая доска. Вначале, необходимо установить двигатель и его опорные части, далее монтируется диск. Следите за правильностью соединения осей между данными элементами. С помощью резиновой муфты можно контролировать данный процесс.

Для уменьшения его жесткости необходимо установив его на валу двигателя, разрезать определенные участки шланга. Далее, установите диск, а также хвостовик, муфту и подшипники. Для стягивания муфты используйте хомут, выполненный из проволоки.

Следующий этап изготовления шлифовального станка по дереву своими руками – установка опорных механизмов на столе. Их монтаж осуществляется на две точки, с помощью заднего и зажимного винтов. При ослаблении зажимного винта удается изменить положение всей конструкции. Стол должен находиться горизонтально, в процессе его монтажа старайтесь контролировать его положение задним винтом. Установите винты, предварительно просверлив под них отверстия.

При опускании зажимного винта удается изменять место расположения стола как вертикально, так и горизонтально. Таким образом, зазор между диском и обрабатываемой деталью, будет минимальным. Зажимной болт изготавливается из мебельной фурнитуры, а именно винтов размером в м6х100.

Зажимной болт изготавливается из мебельной фурнитуры, а именно винтов размером в м6х100.

Так как головка такого болта характеризуется наличием отверстия под четырехгранный ключ, все работы по его настройке проводятся довольно быстро. Для наклеивания на поверхность диска наждачной бумаги, воспользуйтесь двухсторонним скотчем. В процессе работы, винт вынимается, а стол устанавливается в удобное положение. На столе имеется пазовое отверстие, установленное рядом с диском. Внутри него зажимаются детали в нужном для работы положении.

Направляющая изменяет направление в процессе работы в соотношении с пазом. Для изготовления зажима в пазовом соединении используются мебельные болты. С помощью их конусообразной головки удается обеспечить надежную фиксацию упора.

Нелишней станет установка на станке устройства, регулирующего обороты. Кроме того, переключатели позволяют включать и выключать механизм, а также изменяют направление движения диска.

Рекомендуем установить под рабочей поверхностью ножки, выполненные из резины. Они сделают конструкцию более устойчивой перед вибрацией, возникающей в процессе шлифовки. Для того, чтобы прикрыть двигатель используйте пластиковые или деревянные детали. Не следует забывать о механизме, который собирает пыль, для его изготовления достаточно простой пластиковой коробки. С помощью такого механизма можно с легкостью обрабатывать деревянные изделия, точить ножи и доводить токарные резцы.

Они сделают конструкцию более устойчивой перед вибрацией, возникающей в процессе шлифовки. Для того, чтобы прикрыть двигатель используйте пластиковые или деревянные детали. Не следует забывать о механизме, который собирает пыль, для его изготовления достаточно простой пластиковой коробки. С помощью такого механизма можно с легкостью обрабатывать деревянные изделия, точить ножи и доводить токарные резцы.

На шлифовальный станок по дереву цена довольно высокая, поэтому в несколько раз дешевле, соорудить данный прибор самостоятельно. Все элементы для его создания вполне доступные и простые, главное – иметь терпение и немного времени, для их правильно комбинации. В завершение станок проверяется на работоспособность и настраивается в соотношении с индивидуальными параметрами обрабатываемой детали.

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

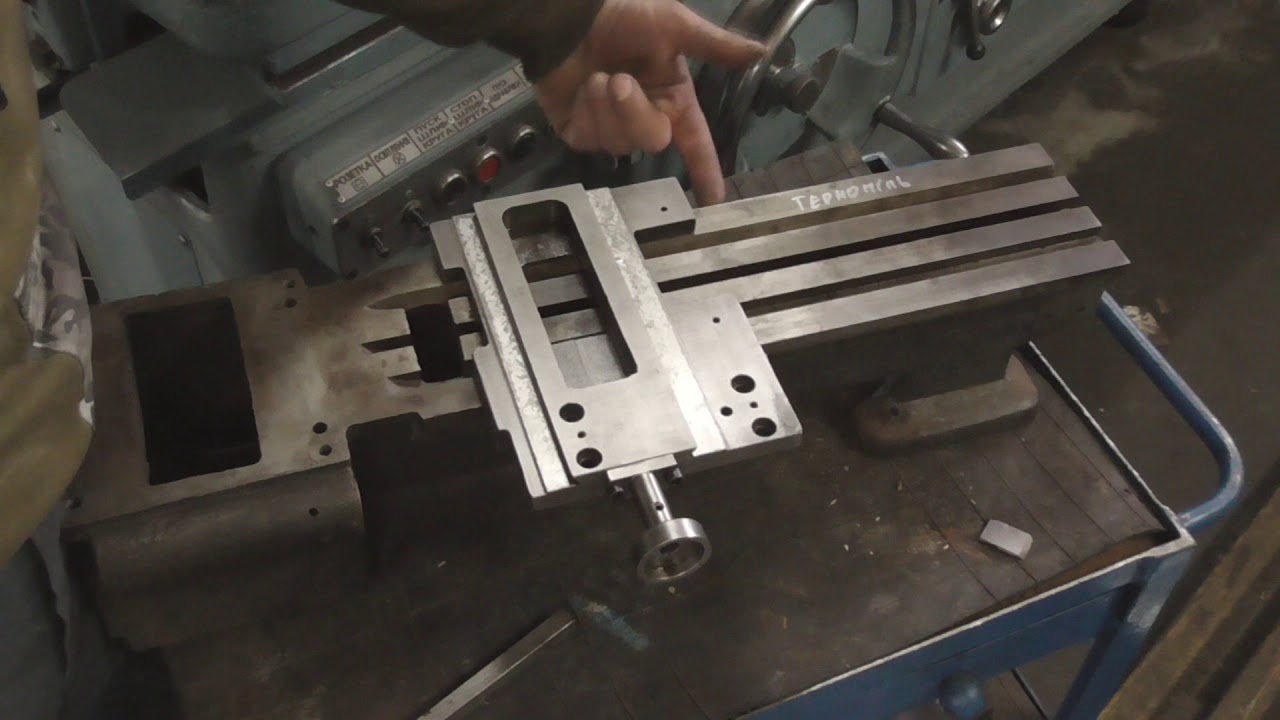

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

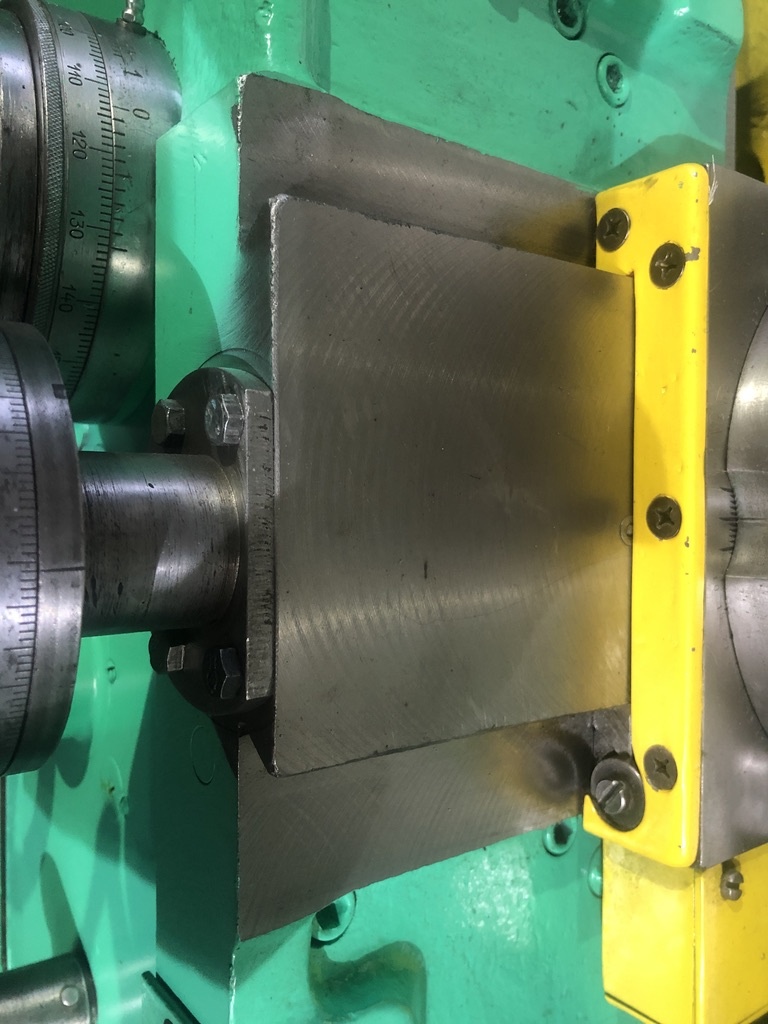

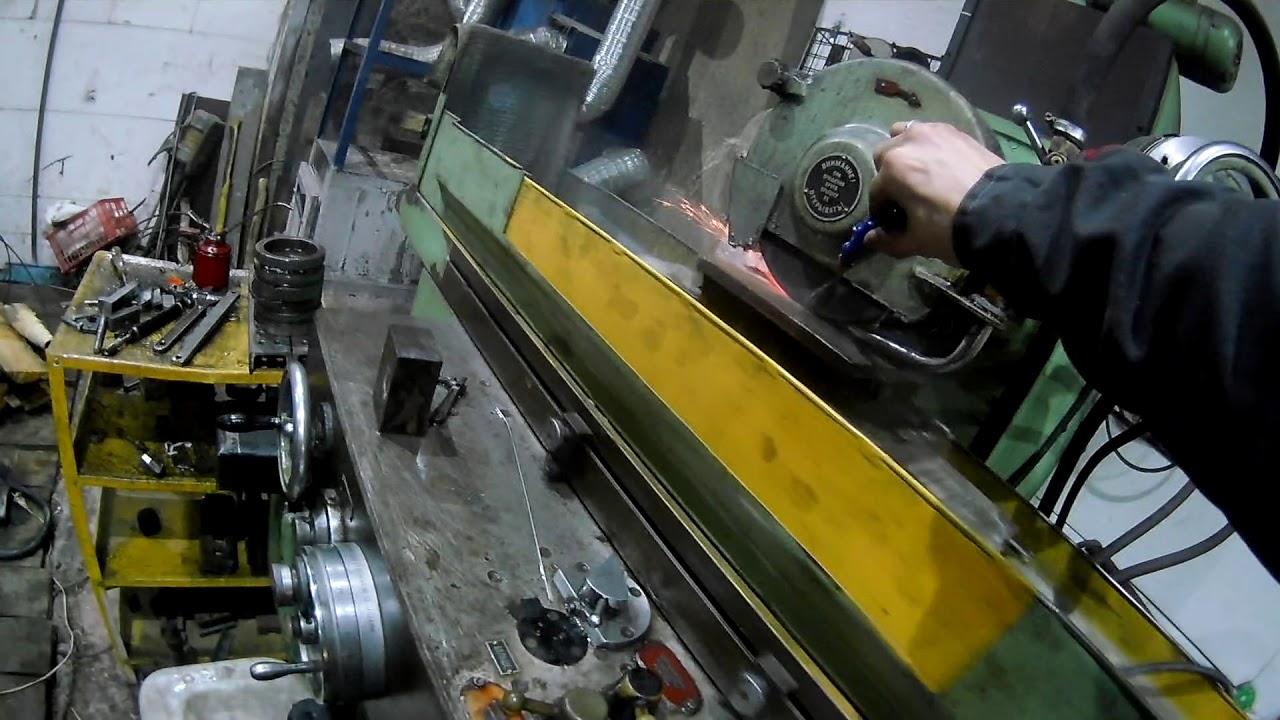

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

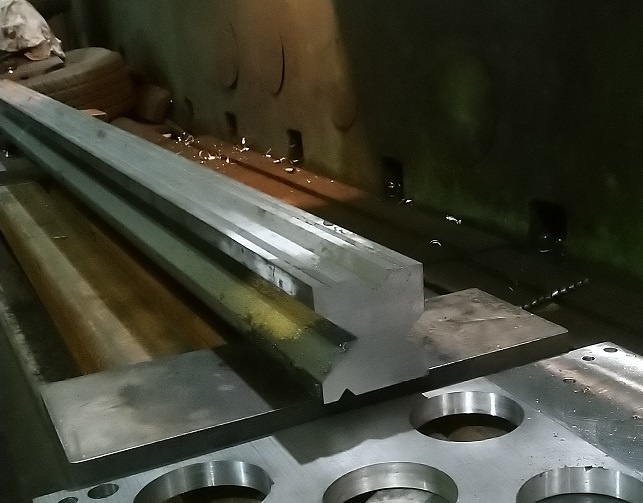

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см.

Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами – это обработка трением. Однако, это неверно.

Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних – в гараже имеется верстачный наждачный станок для обработки металла. У других – в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих – во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

У третьих – во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это – машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто – наждак.

В народе его ещё называют просто – наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Назначение этого станка открывается в самом его названии – плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель – универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых – ведущий (он крепится на шпиндель двигателя), а второй – ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер – это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности – диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив – натяжной.

Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив – натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Я уже несколько лет занимаюсь изготовлением ножей, и всегда использую в своем деле 2,5 x 60 см и 10 х 90 см ленточные шлифовальные станки. На протяжении долгого времени мне хотелось приобрести еще одни, с шириной ленты 5 см, так как это упростило бы мне работу. Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Проблемы при проектировании будущего станка:

Необходимо было преодолеть три ограничения. Во-первых, по месту не было ленты шириной 10 см, ее можно было заказать только по интернету. Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Решения проблем проектирования:

Первая проблема с лентой нашла простое решение. Так как ремень 20 х 90 см находился в свободной продаже в строительных магазинах по сносной цене, я мог из него сделать два по 10 см. Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

Инструменты и материалы

Инструменты:

- Угловая шлифовальная машина с отрезными дисками.

- Дрель и сверла.

- Гаечные ключи на 11, 12 и 19.

- Токарный станок.

- Тиски.

Материалы:

- Электродвигатель (минимум 6 А, или рекомендуемый на 12 А).

- Различные подшипники.

- Гайки, болты, шайбы, стопорные шайбы различных размеров.

- Металлический уголок.

- Шлифовальная лента 20 см.

- 10 см шкивы.

- Мощная пружина.

- Стальная планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см из дерева или МДФ.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

При проектировании вашего станка, на этот момент обратить внимание.

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.Устройство ленточного шлифовального станка

Устройство простое. Электродвигатель приводит в движение ремень, который вращает «главный» шкив 10 х 5 см, приводящий в движение абразивную ленту. Еще один шкив 8 х 5 см расположен на 40 см выше главного и на 15 см сзади него и крепится на подшипнике. Третий 8 х 5 см шкив вращается на рычаге, и выступает в качестве натяжного ролика, туго удерживая абразивную ленту. На другой стороне рычаг пружиной крепится к раме.

Определение типа привода

Главным вопросом было вращать главный шкив непосредственно электромотором или при помощи дополнительного шкива и приводного ремня. Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.

Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.Изготовление рамы и ее установка

Важно упомянуть, что использование металлического уголка в качестве рамы может иметь как преимущества, так и недостатки. Очевидным преимуществом является то, что его удобно собирать, как конструктор в детстве. Но главный недостаток – он крепкий только в двух направлениях, но слаб при скручивании. А значит, нужно учитывать эту слабость и просчитать, какой крутящий момент может передаваться от шкивов на раму, и компенсировать его при помощи дополнительных перемычек.

Резка:

Для резки уголка можно использовать ножовку, но угловая шлифовальная машина с отрезным диском сделают дело быстрее. После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Главный ролик

Главный ролик – это наиболее важная деталь проекта, так как он получает крутящий момент от мотора и передает его на ленту. Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Вал:

По сторонам вала есть резьба с разным направлением, чтобы при вращении крепежные болты не откручивались. Если вы обрежете одну сторону с резьбой, как это сделал я, оставьте ту, которая идет против часовой стрелки, иначе вам придется сделать контровочный болт (я опишу, как его сделать позже) и шплинт. На обрезанный край будет надеваться главный шкив.

Шкив:

Продолжая тему повторного использования, я нашел у себя старый шкив с другого проекта. К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

Изготовление роликов для шлифовального станка

Я сделал ролики из нескольких отрезков древесины твердой породы толщиной 2,5 см. Но можно использовать МДФ, фанеру или другой материал. При укладывании слоев нужно делать так, чтобы волокна располагались перпендикулярно, это придаст роликам дополнительную прочность и слои не расколются.

Необходимо изготовить три ролика: главный ролик, верхний ролик и натяжной ролик. Главный ролик сделан из двух 13 х 13 см кусков толщиной 2,5 см. Верхний и натяжной ролики из двух кусков древесины размером 10 х 10 см.

Процесс:

Начните со склеивания пар 13 см и 10 см кусков древесины, зажав их струбцинами. После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

Верхний и натяжной ролики:

Далее необходимо установить подшипники в роликах размером 5 х 8 см. Выберете корончатое или перовое сверло, и в центре высверлите углубление на ширину подшипника. Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Главный ролик:

Эта деталь делается немного по-другому. На нем нет подшипников, однако если вал выходит из ролика меньше чем на 5 см, нужно будет сточить ролик по ширине. Измерьте диаметр вала и в центре ролика нужно высверлить такое же отверстие. Попробуйте вставить вал, он должен крепко держаться, иначе ролик будет трясти.

Скрепление роликов болтами

Далее следует скрепить две половины роликов болтами, не стоит полагаться лишь на клей. Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.

Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.Рычаг натяжения

Рычаг изготовлен из металлической планки размером 10 х 30 х 200 мм с закругленными краями. В ней необходимо высверлить довольно крупные отверстия, поэтому я рекомендую для этого использовать сверлильный станок и много смазки. Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Когда все отверстия сделаны, можно закреплять плечо на вертикальном уголке между верхним роликом и основой. Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Установка роликов

Верхний ролик крепится статично, и должен четко находится в одной плоскости вместе с натяжным роликом и главным роликом. Можно сделать все на глаз, но я рекомендую хорошо все проверить уровнем. Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Не нужно полностью устанавливать натяжной ролик. Нужно еще сделать стабилизирующее приспособление.

Стабилизация ленты

Износы на роликов или неровная их поверхность могут привести к тому, что во время работы абразивная лента постепенно сойдет с них. Стабилизирующее приспособление – это устройство на натяжном ролике, которое позволяет ему быть под углом, обеспечивающим удержание абразивной ленты по центру. Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Сверление отверстий в болтах:

Для этой цели я изготовил приспособление, в виде клиновидного выреза в доске, которое поможет в момент сверления удерживать болт на месте. Можно сделать это и вручную, но я не рекомендую.

Можно сделать это и вручную, но я не рекомендую.

Фиксирующий болт

Фиксирующий болт, это простой болт с высверленным в нем отверстием, и который устанавливается на планку через широкое отверстие, которое находится ближе к точке вращения рычага. Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.Болт, на котором крепится ролик

Его нужно немного ослабить, чтобы натяжной ролик имел небольшой люфт. Но чтобы он не раскрутился, нужно изготовить корончатую гайку. Для этого нужно лишь сделать надрезы на гранях обычной гайки, чтобы она выглядела, как корона. В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.Болт для настройки:

После того, как натяжной ролик поставлен на свое место, можно установить регулирующий болт, который будет проходить сквозь отверстия фиксирующего болта и болта, на котором вращается натяжной ролик. Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Примечание: Можно добавить пружину с обратной стороны натяжного ролика, но я не нашел причин, почему это стоит делать. Небольшим преимуществом будет то, что таким образом ролик, будет иметь меньший люфт. Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Завершение работы по изготовлению станка своими руками

Когда все сделано, нужно еще раз проверить все болты, и убедиться, что механизм стабилизации собран правильно. Затем нужно включить приспособление в первый раз, что может быть страшновато. Как-будто управляешь автомобилем, где рулевое колесо и трансмиссия не работают. Я рекомендую на очень короткое время включать и выключать мотор, чтобы станок не вращался на полную мощь.

На самом деле, для меня самой сложной частью оказалась настройка пружины. Если будет натягивать слишком сильно, то лента не сможет вращаться… Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

Готово!

Вот и все. У вас должен получиться приличный ленточный шлифовальный станок средней мощности, который по желанию можно преобразовать в более мощный.

Надеюсь вам понравился этот мастер-класс. Спасибо за внимание.

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность. При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

- Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха.

При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу. Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

- Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.), распорку, детали рабочей столешницы (основания и подвижной составляющей).

- Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию.

Со стороны подачи заготовки устанавливается регулировочный винт.

Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4 . Сборка выполняется в такой последовательности:

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

Самодельный дисковый шлифовальный станок

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Что такое ГАП у токарных станков?

- Главная /

- FAQ/Вопросы-ответы

- Что такое ГАП у токарных станков?

Что такое ГАП у токарных станков?

Ответ:

ГАП* – это выемка в направляющих станины в районе шпинделя токарного станка. Дает возможность обрабатывать детали типа фланец и диск большего диаметра, чем позволяет стандартная конструкция станка. В случае отсутствия надобности закрывается съемным мостиком, являющимся продолжением направляющих станины.

Дает возможность обрабатывать детали типа фланец и диск большего диаметра, чем позволяет стандартная конструкция станка. В случае отсутствия надобности закрывается съемным мостиком, являющимся продолжением направляющих станины.

Этой конструктивной особенностью обладают многие, как отечественные, так и импортные станки – 1В62Г, 1В625М, GH-2040ZH DRO.

Так, например, станок 1В62Г поставляется с установленным на станине мостиком (рис. 1). При обработке заготовок диаметром более 445 мм мостик снимается. Для этого выворачиваются заглушки, предохраняющие углубления «под ключ», в винтах и резьбовое отверстие в штифтах и удаляются винты и штифты.

В целях предохранения снятого со станины мостика от случайных забоин его необходимо хранить на прокладках из мягкого материала, а для защиты от коррозии обработанные плоскости следует покрыть тонким слоем масла. При монтаже (установке) снятого мостика необходимо с особой тщательностью протереть сопрягаемые поверхности станины и мостика, удалить загрязнения, а также случайные забоины.

Рис. 1. Установленный съемный мостик на станке 1В62Г

На рис. 2. представлен токарный станок зарубежного производства с ГАП без съемного мостика (здесь он не предусмотрен).

Рис. 2. Токарный станок с выемкой в станине (ГАП)

Наличие выемки в станине увеличивает функциональные возможности токарного станка, но несколько снижает жесткость его станины, а значит и всей конструкции.

* Прим. СМ – ГАП (gap) в переводе с английскoго – разрыв, зазор, щель.

ИНТЕРЕСНЫЕ СТАТЬИ И ПОЛЕЗНЫЕ КНИГИ

Популярные модели

Токарный станок по дереву для начинающих

Основные требования к токарному станку для дома — сохранение функциональности при уменьшении размеров и шума. Мощность любительских устройств для обработки дерева намного ниже, чем профессиональных, но умелые руки мастеров создают оригинальные, полезные вещи даже на маленьких настольных станочках.

Свойства и характеристики

Используя любительское оборудование, можно своими руками изготавливать из дерева сувениры, посуду, мелочи для интерьера, детали мебели, точить инструмент и сверла, выбирать пазы, наносить резьбу. Обрабатываются детали сложных форм, конусообразные и цилиндрические.

На правильно подобранном оборудовании можно точить не только дерево, но и некоторые виды пластиков, мягких металлов.

Особенности компактных моделей для дома:

- невысокая мощность — 350 — 500 Вт;

- небольшая масса — от 17 до 40 кг;

- скорость вращения заготовки в пределах 400 — 3400 обмин.

На самых производительных токарных станках этого класса можно изготавливать своими руками небольшие партии деталей на продажу.

Конструкция и принцип действия

Все узлы и детали токарного станка расположены на раме или станине. Основные элементы конструкции: передняя опора с приводом и передающим валом, задняя опора для фиксации детали и мобильная подставка под резец. В передней бабке располагается поводковый патрон, который передает заготовке вращательное движение. Задняя бабка удерживает свободный конец заготовки, она особенно необходима при работе с длинными деталями. Подставка под резец или подпятник поддерживает резак в нужном месте.

В передней бабке располагается поводковый патрон, который передает заготовке вращательное движение. Задняя бабка удерживает свободный конец заготовки, она особенно необходима при работе с длинными деталями. Подставка под резец или подпятник поддерживает резак в нужном месте.

Заготовка фиксируется в токарном станке между центрами опор или на планшайбу. При работе с заготовками из дерева чаще используется первый способ, не позволяющий обрабатывать торцы. Крепление на планшайбу используется при обработке торцевых поверхностей, оно более надежно. Деталь фиксируется с помощью болтов, а не зубьев патрона.

При креплении важно отцентровать деталь, чтобы во время движения она не «била». Для этого предусмотрен центроискатель углового типа.

Подача резака осуществляется вручную, он фиксируется только при работе с копиром. В остальных случаях мастер держит резец своими руками с упором на подпятник.

Заготовка вытачивается в два захода:

- начерно: под углом до 30 градусов;

- окончательная: под углом до 45 градусов.

За каждый заход снимается материал толщиной не более 1 миллиметра.

Выбирая токарный станок для домашнего использования, следует обратить внимание на величину биения шпинделя. Очень неплохой результат — 0,02 мм, ведь работа на оборудовании по обработке дерева своими руками не предполагает идеальной точности.

Обзор наиболее популярных моделей

Рассмотрим характеристики нескольких моделей токарных станков для любительского применения.

| Kinzo 48P5600 | Proxxon DB250 | Jet JML- 1014i | Калибр СТД-350 | Корвет 71 | |

| Тип | настольный | настольный | настольный | настольный | настольный |

| Мощность, Вт | 350 | 100 | 370 | 350 | 370 |

| Тип электромотора | асинхронный | коллектор | коллектор | коллектор | асинхронный |

| Скорость вращения, обмин | 850 — 2150 | 1000-5000 | 500 — 3900 | 500 — 3400 | 760 — 3200 |

| Максимальные габариты заготовки | 1000 х 350 | 250 х 80 | 350 х 250 | 330 х 250 | 420 х 250 |

| Размер шпинделя | 1 х 8″ | М16х1 | 1 х 8″ | 1 х 8″ | 1 х 8″ |

| Вес, кг | 38 | 2 | 30 | 17,5 | 38 |

Таблица 1. Технические характеристики токарных станков для дома

Технические характеристики токарных станков для дома

Kinzo 48P5600: станина выполнена из труб прямоугольного сечения, предусмотрено использование удлинителя для обработки заготовок длиннее 40 см. Можно менять скорость вращения заготовки, переставляя ремень на шкивах (4 пары). При покупке такого станка, следует обратить внимание на соосность передней и задней оси. Во время прижима задней стойкой, основание может деформироваться. Хрупкие пластиковые ручки на зажимных болтах.

Jet JML- 1014i: станина цельнолитая из чугуна. Скорость вращения изменяется плавно в нескольких диапазонах. Чтобы изменить диапазон, необходимо переставить на шкиве ремень. Очень тихо работает, удобно выставлять обороты на электронном блоке. Чтобы стопорить шпиндель предусмотрена нажимная ручка, которая находится слева.

Proxxon DB250: станина из алюминия, очень небольших размеров, позволяет вытачивать только самые маленькие детальки для авиамоделирования. Во время работы желательно прикреплять устройство к верстаку, иначе конструкция из легкого сплава будет болтаться. Очень тихо работает, нет биения, но мощность станка невелика, поэтому работать нужно аккуратно и медленно.

Очень тихо работает, нет биения, но мощность станка невелика, поэтому работать нужно аккуратно и медленно.

Корвет 71: станина литая чугунная, скорость вращения изменяется путем перестановки на шкивах ремня. Несмотря на небольшие размеры, конструкция не отличается от профессионального токарного оборудования. Двигатель выдерживает стабильные обороты, практически не вибрирует и не шумит. Коротковат подручник, его явно недостаточно для внутренней обточки деталей длиннее 110 мм. Оборудован удобным эксцентриковым механизмом для перестановки подручника.

Калибр СТД-350: аккуратная станина из литого чугуна. Может не совпадать центр задней и передней осей, что очень мешает при работе с короткими деталями из плотного дерева. Шпиндель не бьет, легко налаживается, прочная станина, работает тихо. Слабый частотный регулятор — крутящий момент на минимальной позиции практически невозможно использовать.

Самодельный токарный станок

Своими руками дома можно собрать токарное устройство, ничем не уступающее фабричному.

Материалы для станины: дерево, черный металл (на сварке), легкие сплавы (крепление на болтах), текстолит. Главное, чтобы конструкция была устойчивой и крепкой, а центры бабок совпадали.

Привод: проще всего взять готовую часть от старой дрели, но подойдет асинхронный электродвигатель от любого оборудования мощностью не менее 150 Вт.

Направляющие: в зависимости от материала корпуса это может быть щель в основании, рейки из дерева или вмонтированная своими руками алюминиевая рельса.

Обзор самодельного токарного станка для дома и демонстрация его работы в первом видеоролике и выбор готового во втором:

Работа на токарном станке по дереву, в принципе, несложная, но требует навыка и умения «чувствовать» обрабатываемую деталь. Именно тогда она становится настоящим искусством, в котором находят свое выражение воображение и творчество.

Именно тогда она становится настоящим искусством, в котором находят свое выражение воображение и творчество.

Токарный станок по дереву имеет одну ограниченную функцию: он только вращает деревянную заготовку. Столяр же из простого куска дерева постепенно вытачивает законченный предмет: ножки для мебели, корпус лампы, стойки перил, игрушки, коробочки, кубки, салатницы, вазы и т. д.

В отличие от прочих машин для обработки дерева, использующихся лишь на тех или иных промежуточных стадиях, токарный станок годится для всех операций — от черновой обработки до полирования. Требуемый инструмент — это желобчатые (цилиндрические или в форме буквы “V”) и плоские стамески, резцы, скребки различных размеров и форм. Станок вращает заготовку, а рука контролирует движение резца. В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку заготовки исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

Токарный станок с электронным регулированием

Принцип действия

Весь механизм станка укреплен на станине, сделанной из двух стальных брусьев или из профильных чугунных либо алюминиевых балок. С одной стороны станины располагается передняя бабка, внутри которой размещен электрический двигатель вращающий шпиндель. Последний имеет конус Морзе, в него может вставляться поводковый центр (с двумя, тремя либо четырьмя ножами и одним острием), патрон или планшайба. С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

Поворачивающийся во все стороны подручник, располагающийся как можно ближе к заготовке, поддерживает и направляет резец.

На станках с ручной регулировкой скорость (частота) вращения может переключаться (от 450 до 2000 об/мин) рычагом коробки передач, в которой расположены шкивы с подшипниками. В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить всякие детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки. Следующая операция состоит в том, чтобы сделать заготовку (из бруска дерева квадратного сечения или просто из обрезка полена) цилиндрической. Это осуществляется на скорости При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки — рейера. Если заготовка длинная, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.

Для вытачивания деталей существуют инструменты разной формы: желобчатая стамеска для обработки фасонной поверхности, плоская стамеска, крючок, полукруглый резец, скошенная стамеска (косяк) и др. В зависимости от типа используемого инструмента и стадии работы следует периодически приближать подручник к заготовке. После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

С помощью углового центроискателя проведите карандашом с обоих торцов заготовки по две-три линии, пересечение которых и будет центром торца.

Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

Наденьте заготовку на поводковый центр, подведите заднюю бабку к противоположному торцу и подожмите ею заготовку так, чтобы поводки хорошо врезались в канавки на торце, а затем отведите центр задней бабки — заготовка должна держаться сама.

Вновь подведите центр задней бабки к заготовке, чтобы зафиксировать ее по оси центров. Поверните маховик задней бабки на четверть оборота, если дерево мягкое, и на пол-оборота, если оно твердое. Заготовка должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Черновая обработка

Для чернового точения цилиндра с помощью рейера установите частоту вращения 1000 или Чем точнее должна быть форма цилиндра, тем большую скорость надо устанавливать. Заготовки с малым припуском на обработку можно проточить с одного прохода по всей длине, с большим припуском — небольшими порциями, двигаясь от задней бабки к шпинделю.

Начинайте работу плавно, опираясь стержнем резца на подручник и держа лезвие так, чтобы пятка резца соприкасалась с деревом. Затем поднимайте ручку стамески до тех пор, пока кромка лезвия не начнет врезаться в дерево, снимая при этом ровную и хорошо скручивающуюся стружку.

Ведите резец в направлении снятия стружки таким образом: одна рука, держащая ручку, задает движение, а другая — лишь поддерживает лезвие (не нажимая на него).

При черновой обработке квадратной заготовки аккуратно срезайте стамеской углы, не слишком на нее налегая. Доведите заготовку до цилиндрической формы наибольшего диаметра, придвигая по мере стачивания припуска подручник по направлению к оси вращения.

В зависимости от того, какую форму вам нужно придать детали, проведите карандашом основные линии разметки выпуклых и вогнутых частей, поворачивая заготовку рукой. Размечайте заготовку так, чтобы наиболее широкие части детали всегда располагались со стороны передней бабки.

Проверка размера

Для того чтобы выточить полутор, воспользуйтесь желобчатой стамеской для обработки фасонной поверхности. Держа ее перпендикулярно оси, “спускайте” режущую кромку с внешней стороны внутрь заготовки, поднимая и слегка поворачивая ручку. Чтобы получить целый тор, произведите ту же операцию с обеих сторон.

Шейка (свод) вытачивается таким же резцом, что и тор. После черновой обработки донышка посередине шейки проточите правую полушейку, на этот раз ведя инструмент снизу вверх и вправо. Никогда не переводите резец сразу с одной стороны шейки на другую — их нужно вытачивать по очереди.

Никогда не переводите резец сразу с одной стороны шейки на другую — их нужно вытачивать по очереди.

Листели (маленькие ободки, часто оставляемые с обеих сторон шейки) вытачиваются мейсель-резцом. У него нет задних углов на боковых гранях стержня, как у стамески, но зато есть тонкая канавка для выхода стружек.

Галтель представляет собой плавный переход от одной поверхности к другой — по сути, комбинацию тора и шейки. Поэтому вначале точите шейку, а затем тор, примыкающий к ней.

Деталь, зажатую с двух сторон, никогда не отрезают полностью. Выточите с двух краев канавки, оставляя перемычки маленького диаметра, и отпилите концы ножовкой, предварительно остановив станок.

Чтобы завершить отделку детали, снимите резцедержатель и обработайте деталь снизу мелкой шкуркой (зернистостью от 16 до М63). Во время работы поворачивайте шкурку крест-накрест, чтобы избежать кольцевых царапин.

Высверливаем основание лампы

Обработка заготовки, зажатой с одного конца

При изготовлении коробочки деревянная заготовка закрепляется только с одного конца. В зависимости от формы и размеров детали используются разные средства крепления: патрон с тремя или четырьмя кулачками (некоторые зажимают в восьми точках), патрон «свиной хвост» (с установочными винтами, вкручивающимися в деталь), цанговый патрон или планшайба.

В зависимости от формы и размеров детали используются разные средства крепления: патрон с тремя или четырьмя кулачками (некоторые зажимают в восьми точках), патрон «свиной хвост» (с установочными винтами, вкручивающимися в деталь), цанговый патрон или планшайба.

Эта работа требует немалого мастерства. Здесь надо проявить большую аккуратность при вытачивании уступа, чтобы диаметр не сделать меньше, чем нужно.

Надежно зажмите квадратную заготовку в патроне так, чтобы вручную добиться малого биения. Придавая заготовке цилиндрическую форму, вы можете для большей безопасности пользоваться подручником. Когда заготовка приобретет нужную форму, обработайте свободный торец стамеской.

Вначале подрезается буртик крышки, а затем полукруглым резцом выбирается ее внутренность. Подручник располагается со стороны свободного торца заготовки, при этом центр задней бабки снимается.

Из оставшейся в патроне заготовки предстоит сделать коробочку. Как и в предыдущем случае, стачивается торец, и на нем точно прочерчивается диаметр вхождения буртика крышки.

Вырезав по разметке слегка коническое углубление, вбейте в него киянкой крышку. Ее буртик должен быть высотой не менее 5 мм.

Соединение крышки с коробочкой довольно прочное, так что их можно обрабатывать совместно желобчатой стамеской. Работать надо плавными, равномерными движениями, снимая стружку в направлении от более выпуклых частей к более тонким.

Когда вы придадите коробочке нужную форму, вырежьте тонкие бороздки и обожгите их (сделайте темными) с помощью натянутой железной проволоки. Последнюю операцию следует прекращать с появлением дыма.

На готовую вращающуюся коробочку нанесите, распыляя из баллончика, нитролак, а затем обработайте ее стружками.

После этого изделие покройте воском и отполируйте пробкой.

Умение работать на токарном станке открывает перед домашним мастером новые горизонты.

С помощью этого полезного устройства можно создавать различные изделия, имеющие форму фигур вращения. Это может быть уникальный набор для игры в шахматы или оригинальная ножка авторского обеденного стола, шкатулка или чаша из дерева.

Ассортимент изделий широк. Все зависит от квалификации токаря и его умения работать с деревом.

Мастерская резьба по дереву на токарном станке потребует собранности, пространственного воображения и умения чувствовать материал, приходящего с опытом.

Изучение станка

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

Выбор и подготовка заготовки

Основа будущего изделия – брусок квадратного сечения. Брусок должен быть без сучков, без трещин и прочих механических повреждений. С помощью линейки и карандаша намечают центры. Найти центр несложно, достаточно начертить по две диагонали на каждом торце бруска.