Практическая работа №6 “Измерения геометрических параметров спирального сверла”

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами и развертками.

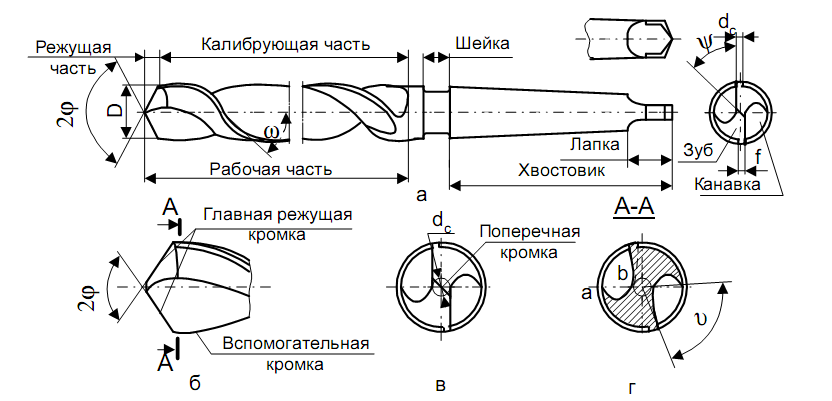

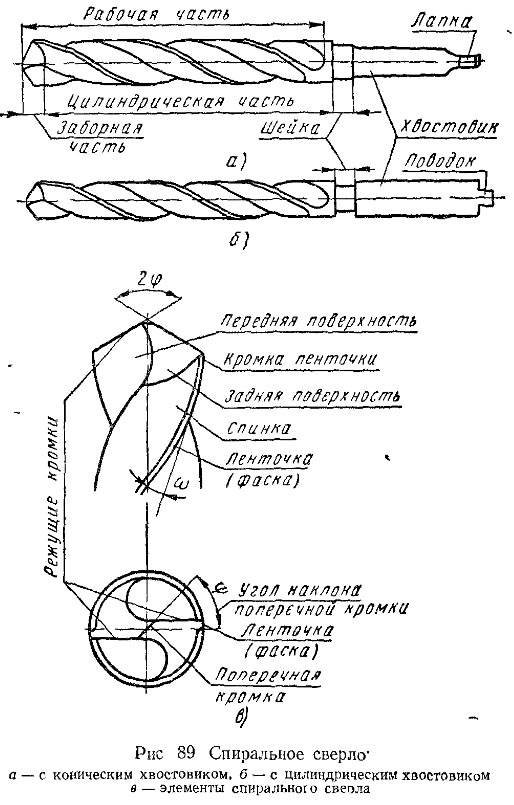

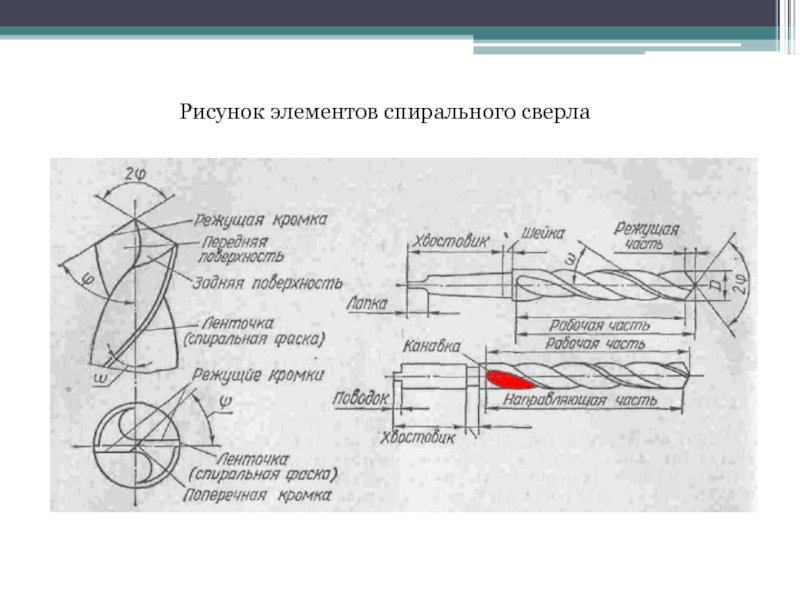

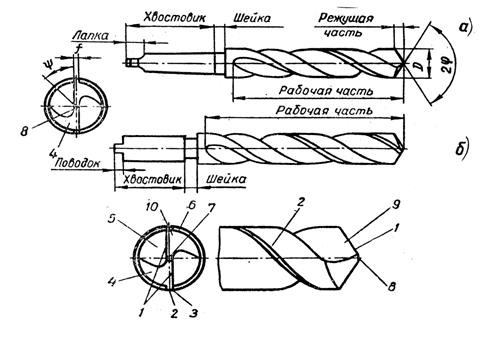

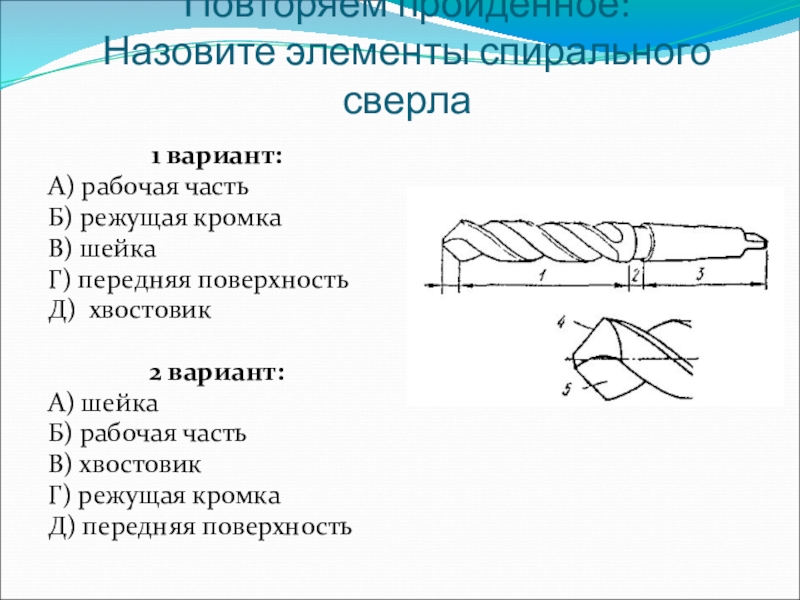

Сверла по конструкции и назначению подразделяют на спиральные, центровочные и специальные. Наиболее распространенный для сверления и рассверливания инструмент — спиральное сверло (рис. 6.40, а), состоящее из рабочей части 6, шейки 2, хвостовика 4 и лапки 3.

В рабочей части 6 различают режущую часть 1 и направляющую часть 5 с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 необходим для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

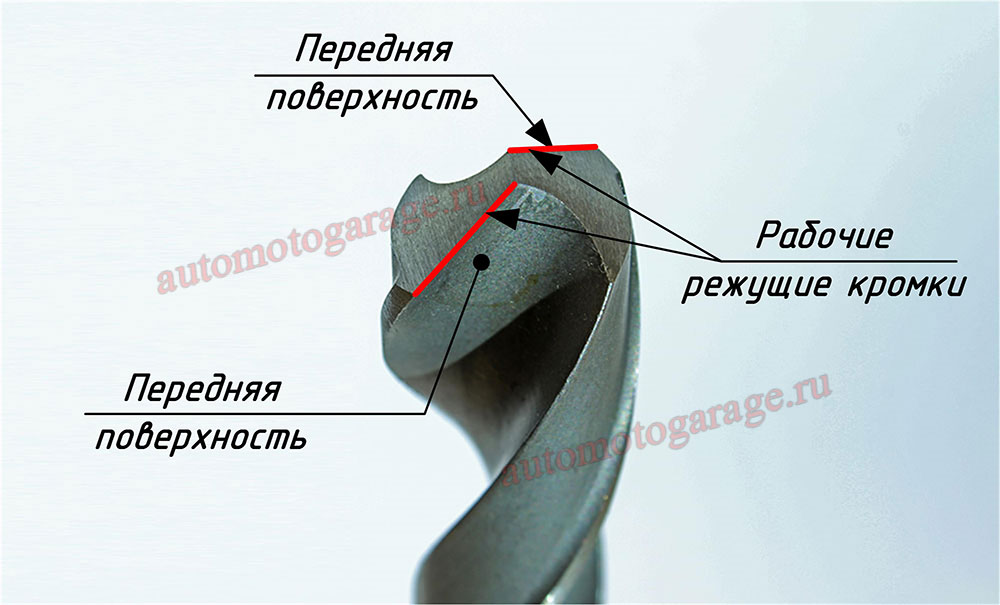

Элементы рабочей части и геометрические параметры спирального сверла показаны на рис. 6.40, б. Сверло имеет две главные режущие кромки 11, образованные пересечением передних 10 и задних 7 поверхностей лезвия и выполняющие основную работу резания; поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Геометрические параметры сверла определяют условия его работы. Передний угол γ измеряют в главной секущей плоскости II – II, перпендикулярной к главной кромке. Задний угол α измеряют в плоскости I – I, параллельной оси сверла. У наружной поверхности сверла = 8–12; по мере приближения к оси сверла задний угол возрастает до 20–25. Передний и задний углы в различных точках главной режущей кромки различны. У наружной поверхности сверла передний угол γ наибольший, а задний угол α наименьший; ближе к оси – наоборот. Угол при вершине сверла 2φ измеряют между главными режущими кромками; его значение различно в зависимости от обрабатываемого материала, обычно = 90–118°; при сверлении сталей средней твердости = 116–120°. Угол наклона поперечной режущей кромки ψ измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси сверла. У стандартных сверл = 50–55°. Угол наклона винтовой канавки ω измеряют по наружному диаметру. Обычно = 18–30°. С увеличением угла ω увеличивается передний угол γ; при этом облегчается процесс резания и улучшается выход стружки.

У стандартных сверл = 50–55°. Угол наклона винтовой канавки ω измеряют по наружному диаметру. Обычно = 18–30°. С увеличением угла ω увеличивается передний угол γ; при этом облегчается процесс резания и улучшается выход стружки.

Для глубоких отверстий (длина отверстия больше пяти диаметров) применяют специальные сверла. На рис. 6.40, в показано однокромочное сверло для сверления глубоких отверстий диаметром 30-8- мм. Сверло имеет твердосплавную режущую пластину 1 и две направляющие пластинки 2. Смазочно-охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал 3 сверла.

Сквозные отверстия диаметром более 100 мм сверлят кольцевыми сверлами (рис. 6.40, г). Сверло состоит из полого корпуса 5 с винтовыми канавками. На его торцевой части закреплены режущие пластинки 4 (резцы), ширина которых больше толщины стенок корпуса. Режущие кромки пластинок выступают со стороны торца наружного и внутреннего диаметров корпуса. Число пластинок 4-8 в зависимости от диаметра сверла. Таким сверлом вырезается кольцевая канавка шириной, равной ширине пластинок. Смазочно-охлаждающую жидкость подают через внутреннюю полость сверла, а стружка отводится по винтовым канавкам.

Таким сверлом вырезается кольцевая канавка шириной, равной ширине пластинок. Смазочно-охлаждающую жидкость подают через внутреннюю полость сверла, а стружка отводится по винтовым канавкам.

Типы сверл и их устройство

. Сверло является инструментом, с помощью которого получают отверстия или увеличивают диаметр ранее просверленного отверстия.

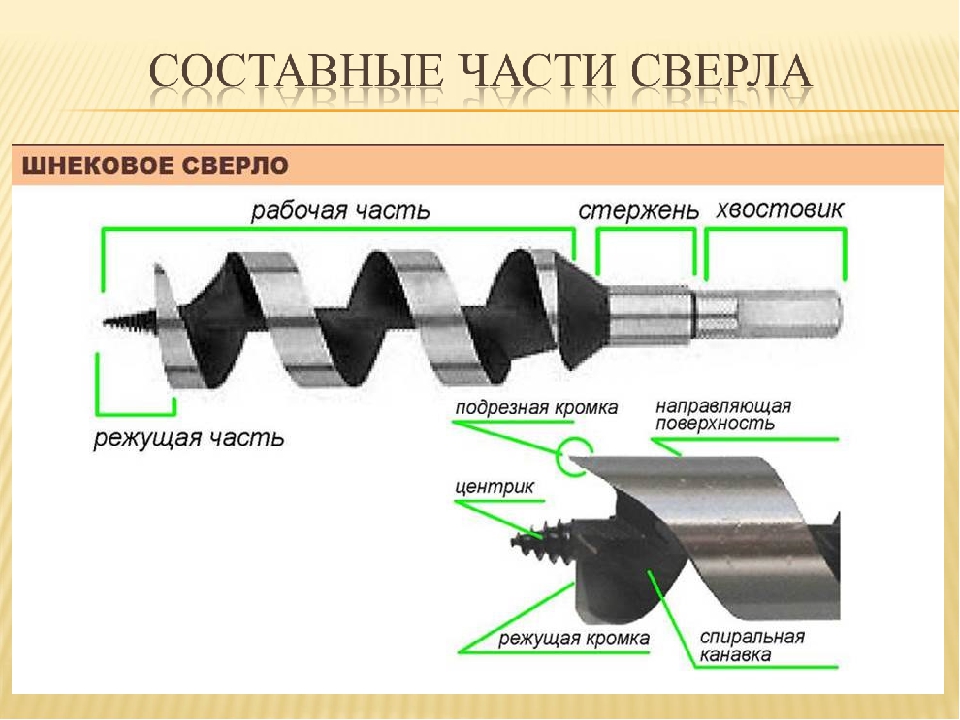

На рис. 54 показаны различные типы сверл: перовые (рис. 54, г), двухкромочные (рис. 54, ж), спиральные (рис. 54,а и б), ружейное (рис. 54, д), для кольцевого сверления (рис. 54, з), центровочные (рис. 54, и), шнековые (рис. 54, к).

Рис. 54. Виды сверл: а, б — спиральные, в—с прямыми канавками, г — перовое, д — ружейное, е — однокромочное с внутренним отводом стружки, ж – двухкромочное, з – для кольцевого сверления, и – центровочное, к – шнековые.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис. 64.а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис. 64.б).

64.б).

Рис. 64. Схемы сверления, зенкерования и развертывания

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.64.в).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть, число зубьев не менее трех (рис. 64.г).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис. 64.д).

64.д).

Схемы сверления, зенкерования и развертывания представлены на рисунке 64.

Зенкерами

(рис. 6.41) обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимые точность и шероховатость поверхности (2-шейка, 3- лапка, 4- хвостовик, 6 – рабочая часть).

По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. 6.41, а), конические (рис. 6.41, б) и торцевые (рис. 6.41, в). Зенкеры бывают цельные с коническим хвостовиком (рис. 6.41, а, б) и насадные (рис. 6.41, в).

Развертками

окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические (рис. 6.41, г) и конические (рис. 6.41, д) развертки. Развертки имеют 6-12 главных режущих кромок, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимые точность и шероховатость поверхности.

Развертки имеют 6-12 главных режущих кромок, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимые точность и шероховатость поверхности.

По конструкции закрепления развертки делят на хвостовые и насадные. На рис. 6.41, е показана машинная насадная развертка с механическим креплением режущих пластинок в ее корпусе.

Рис. Развертка

Рис. 60. Типы разверток

Рис. 61. Машинные регулируемые развертки

Сколько зубьев должно быть у концевой фрезы

Довольно популярный вопрос среди начинающих фрезеровщиков. Для ответа на него необходимо разобраться, на что влияет количество режущих кромок у фрезы.

Число зубьев у фрезы сильно разниться от цели работы. В основном встречаются одно-, двух, трех-, четырехзубые инструменты, однако количество режущих кромок может доходить до 9!

Ранее в нашем блоге мы уже разбирали строение концевой фрезы. Зубья (или, как их по-другому называют, перья) размещаются на торце и боковых сторонах концевой фрезы. Между боковыми режущими частями располагаются канавки для отвода стружки.

Зубья (или, как их по-другому называют, перья) размещаются на торце и боковых сторонах концевой фрезы. Между боковыми режущими частями располагаются канавки для отвода стружки.

Соответственно, чем меньшим числом режущих кромок обладает концевая фреза, тем больше отводная канавка, а значит отвод стружки происходит быстрее и качественнее.

Объем снимаемого материала также зависит от числа режущих кромок на фрезерном инструменте. Фрезы с небольшим количеством зубьев выбирают значительно больше материала, чем их многозубые аналоги.

Еще одна важная характеристика, на которую указывает количество зубьев, – это прочность инструмента. Многозубые концевые фрезы намного прочнее за счет большего диаметра сердцевины.

Выходит, что для каждого материала, типа обработки и режима резания необходимо подбирать инструмент с оптимальным числом зубьев.

Однозубые фрезы хороши, прежде всего, своими широкими канавками. Инструмент с одной режущей кромкой как никто лучше подойдет для фрезеровки материалов, дающих вязкую стружку во время обработки. К таким относятся, например, пластик и мягкие металлы, типа алюминия.

Инструмент с одной режущей кромкой как никто лучше подойдет для фрезеровки материалов, дающих вязкую стружку во время обработки. К таким относятся, например, пластик и мягкие металлы, типа алюминия.

А вот для обработки более твердых материалов однозубые фрезы не подойдут, так как инструмент не отличается повышенной жесткостью.

Двузубые фрезы применяются намного чаще. Они гораздо прочнее, чем однозубый инструмент, поэтому их предпочитают, если необходимо фрезеровать изделия из материалов попрочнее.

Трехзубые фрезы максимально универсальны. Они сочетают в себе высокую прочность и при этом хорошо отводят стружку из зоны резания.

Четырехзубые фрезы используют даже для обработки очень твердых металлов, которые к тому же образуют мелкую крошащуюся стружку в процессе фрезерования. Кроме того, ими предпочитают проводить чистовую обработку любых металлических заготовок.

Многозубые фрезы работают плавно, практически без биения. Дело в том, что в процессе обработки участвуют сразу несколько режущих кромок.

Дело в том, что в процессе обработки участвуют сразу несколько режущих кромок.

Изделия, обработанные инструментом с большим числом режущих кромок, получаются максимально гладкими, так как каждый зуб снимает буквально по чуть-чуть обрабатываемого материала. Они хороши именно для финальной фрезеровки металлических поверхностей.

На сайте компании ТИГРОТЕХ представлены фрезы, которые подойдут под любые нужды. Определиться с выбором поможет удобный фильтр на странице каталога.

Сверла с двумя режущими кромками | SDS Plus

Каталожный номер

Размер сверла

Полезная длина

Количество

SDS5324

5/32 x 4

2

1

SDS5326

5/32 x 6

4

1

SDS3164

3/16 x 4

2

1

SDS3166

3/16 x 6

4

1

SDS3168

3/16 x 8

6

1

SDS316123/16 x 12

10

1

SDS1440

1/4 x 4

2

1

SDS1460

1/4 x 6

4

1

SDS1480

1/4 x 8

6

1

SDS1411

1/4 x 11

9

1

SDS1420

14 x 20

18

1

SDS5166

5/16 x 6

4

1

SDS5168

5/16 x 8

6

1

SDS51612

5/16 x 12

10

1

SDS3860

3/8 x 6

4

1

SDS3880

3/8 x 8

6

1

SDS3812

3/8 x 12

10

1

SDS3818

3/8 x 12

16

1

SDS7166

7/16 x 6

4

1

SDS71612

7/16 X 12

10

1

SDS1260

1/2 x 6

4

1

SDS1280

1/2 x 8

6

1

SDS1210

1/2 x 10

8

1

SDS1212

1/2 x 12

10

1

SDS1218

1/2 x 18

16

1

SDS1224

1/2 x 24

22

1

SDS9166

9/16 x 6

4

1

SDS91612

9/16 x 12

10

1

SDS5860

5/8 x 6

4

1

SDS5880

5/8 x 8

6

1

SDS5812

5/8 x 12

10

1

SDS5818

5/8 x 18

16

1

SDS5824

5/8 x 24

22

1

SDS3480

3/4 x 8

6

1

SDS3410

3/4 x 10

8

1

SDS3412

3/4 x 12

10

1

SDS3418

3/4 x 18

16

1

SDS3424

3/4 x 24

22

1

SDS7880

7/8 x 8

6

1

SDS7812

7/8 x 12

10

1

SDS7818

7/8 x 18

16

1

SDS1012

1 x 12

10

1

SDS1018

1 x 18

16

1

Метод измерения распределения температуры вдоль режущих кромок сверла | Дж.

Мануф. науч. англ. Пропустить пункт назначения навигации

Мануф. науч. англ. Пропустить пункт назначения навигацииТехнические брифинги

Мэтью Боно, аспирант, Джун Ни, профессорИнформация об авторе и статье

Предоставлено Отделом машиностроения для публикации в JOURNAL OF MANUFACTURING SCIENCE AND ENGINEERING. Рукопись получена в апреле 2001 г.; Отредактировано в феврале 2002 г. Заместитель редактора: С. Г. Капур.

J. Изготовитель. науч. Eng . Ноябрь 2002 г., 124(4): 921-923 (3 страницы)

https://doi.org/10.1115/1.1511525

Опубликовано в Интернете: 23 октября 2002 г.

История статьиПолучено:

1 апреля 2001 г.

Пересмотрено:

1 февраля 2002 г.

Онлайн:

23 октября 2002 г.

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Фейсбук

- Твиттер

- Электронная почта

Иконка Цитировать Цитировать

Разрешения

Citation

Боно, М. , и Ни, Дж. (23 октября 2002 г.). «Метод измерения распределения температуры вдоль режущих кромок сверла». КАК Я. J. Изготовитель. науч. Eng . ноябрь 2002 г.; 124(4): 921–923. https://doi.org/10.1115/1.1511525

, и Ни, Дж. (23 октября 2002 г.). «Метод измерения распределения температуры вдоль режущих кромок сверла». КАК Я. J. Изготовитель. науч. Eng . ноябрь 2002 г.; 124(4): 921–923. https://doi.org/10.1115/1.1511525

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- RefWorks

- Бибтекс

- ProCite

- Мушмула

Расширенный поиск

Разработана термопарная система сверло-фольга для измерения распределения температуры вдоль режущих кромок сверла. Система проста в реализации и не имеет проблем, присущих ранее разработанным методам. Эксперименты показывают, что этот метод является точным, дает воспроизводимые измерения и чувствителен к условиям сверления, включая скорость, подачу и геометрию сверла.

Раздел выпуска:

Технические описанияКлючевые слова:

резка, обработка, распределение температуры, измерение температуры, термопарыТемы:

Резка, бурение, Сверла (Инструменты), Распределение температуры, Термопары1.

Stephenson, D. A., and Agapiou, J. S., 1997, Metal Cutting Theory and Practice , Marcel Dekker, Inc. Ф.

,Саксена

,Великобритания

иWu

,S. M.

,1968

, “Температура Распределения по бурению

»,ASME J. Eng. инд.

,90

, стр.231

–238

.3.

Тангарадж

,А.

,Райт

,П. К. 9000 3 , и

Nissle

,М.

,1984

, “Новые эксперименты по распределению температуры при бурении

”, ASME J. Eng. Матер. Технол.

Eng. Матер. Технол.

106

, стр.242

–247

.4.

Миллс

,Б.

,Моттишоу

,Т.

, иЧисхолм

,А.

,1981

, “Применение сканирующей электронной микроскопии для изучения температур и температурных распределений в спиральных сверлах M2 из быстрорежущей стали

”,CIRP Ann.

,30

, стр.15

–20

.5.

Кох

,У.

, иЛеви

,Р.

9 0356,1971

, “Некоторые механические и термические аспекты работы спирального сверла

»,CIRP Ann.

,19

, стр.247

–254

.6.

Агапиу

,Дж. С.

иСтивенсон

,Д. А. 9 0003 ,

1994

, «Аналитические и экспериментальные исследования температуры сверления

», ASME J. Eng. инд.

Eng. инд.

116

, стр.54

–60

.7.

Ватанабе

,К.

,Йокояма

,К.

, иИчимия

,Р.

,1977

, “Термический анализ процесса бурения

”,Бюлл. Япония. соц. Точный англ.

,11

, стр.71

–77

.8.

Stephenson

,D. A.

,1993

, “Измерение температуры термопарой при работе с инструментами – вопросы теории и реализации 900 03 »,

ASME J. Eng. инд.

,115

, стр.432

–437

.9.

Стефенсон

,Д. А.

,1991

, “Оценка стационарных моделей температуры резки металла на основе одновременных данных инфракрасного излучения и термопар

”,ASME J. Eng. инд.

,113

, стр.121

–128

.