Скорость вращения фрезы – Мастерская МДФ

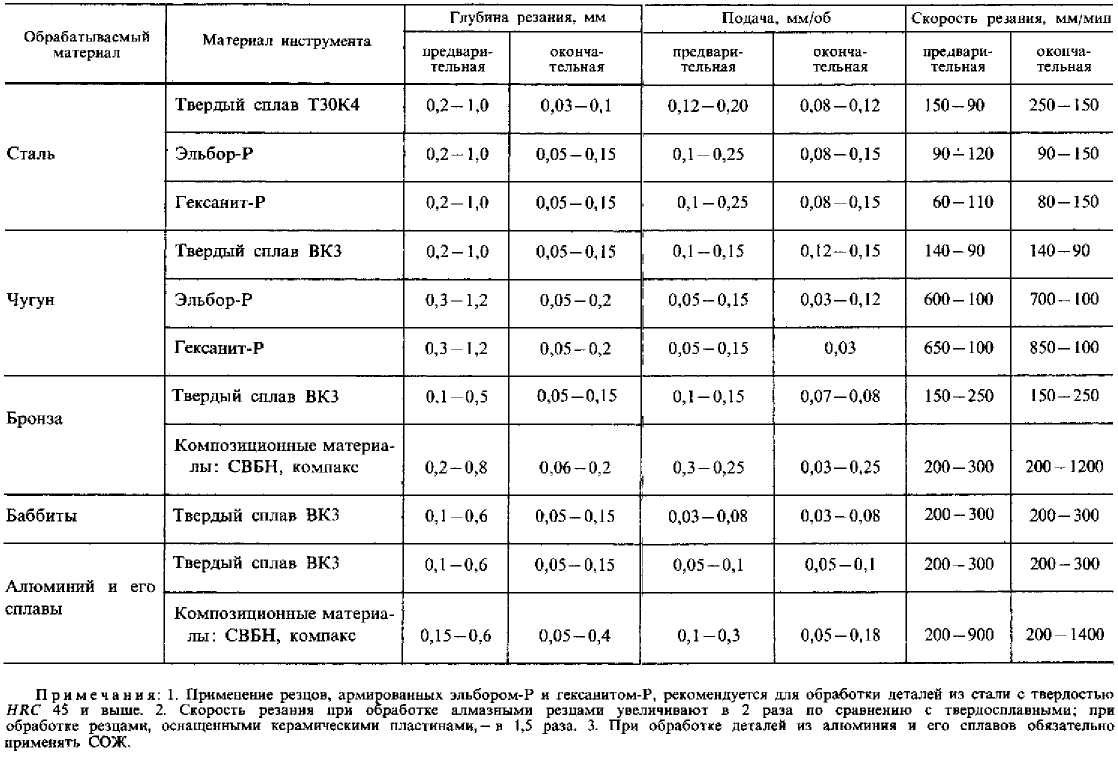

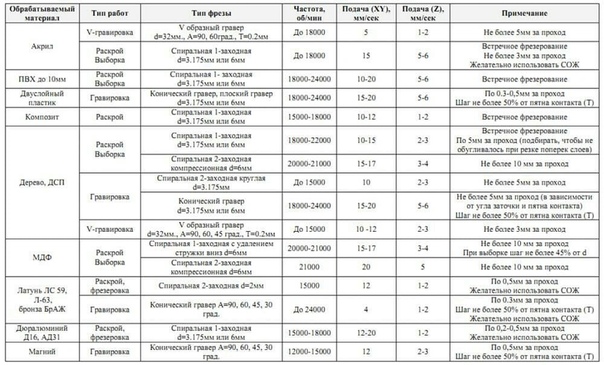

Почему быстро тупится фреза? От чего происходит обугливание обрабатываемого материала (ДСП, МДФ или дерева) после обработки фрезой? Почему горит фреза? Как предотвратить налипание смол на режущие кромки фрезы? Ответ на вышеперечисленные вопросы один – неправильно подобрана скорость (частота) вращения фрезы.

Современное фрезеровальное оборудование для обработки плитных материалов ЛДСП или МДФ оснащено двигателями, позволяющими достичь скорости вращения шпинделя свыше 20000 об/мин. С одной стороны это влияет на производительность оборудования, так как увеличивается скорость движения инструмента или скорость подачи заготовки. С другой стороны возрастает качество обработки: уменьшается вероятность поднятия ворса на МДФ, появления задиров на древесине и сколов на ламинированном ДСП.

По привычке, от незнания, или просто от лени, чтобы не забивать голову всевозможными инструкциями по эксплуатации, режимами обработки и прочими премудростями, скорость вращения фрезы устанавливается на максимальный уровень, на котором и производится обработка всех подряд материалов всеми имеющимися фрезами. В этом и кроется главная причина всех бед.

В этом и кроется главная причина всех бед.

Дело в том, что при высокой скорости (частоте) вращения фрезы и низкой скорости подачи заготовки, режущая кромка фрезы большую часть времени работает вхолостую, и вместо того, чтобы срезать очередную стружку с обрабатываемого материала, она бесполезно трется об него. Всем известно, что происходит в результате трения – нагрев. Причем, чем выше скорость вращения фрезы, тем интенсивнее трение, и тем сильнее греется фреза.

Казалось бы, что тут особенного? Ну, греется. Если взять в ладонь, то рука терпит. А что металлу станет?! И все же…

Почему горит и быстро тупится фрезаТепло, возникающее в результате трения резцов фрезы о материал, постепенно равномерно распределяется по всему ее корпусу. Поэтому, при кратковременной работе, нагрев практически не чувствуется. Однако в процессе обработки материалов именно на режущих кромках температура достигает максимальных уровней. И чем выше скорость вращения фрезы, тем сильнее трение и нагрев кромок.

Особенно это заметно на фрезах большого диаметра. Здесь линейная скорость перемещения внешней части режущей кромки относительно материала гораздо выше. В итоге, края фрезы накаляются и, после остывания, темнеют с сизым отливом, а это верный признак того, что металл был нагрет до той степени, при которой он начинает изменять свои свойства. Говоря научными терминами, в металле выгорает углеродистая составляющая, которая придает ему свойства жесткости. Если вспомнить каким мягким и податливым становится обычный гвоздь, побывавший в раскаленных углях печи или костра, то легко представить себе, какие новые свойства приобретет фреза в результате перегрева.

Стоит добавить, что при заточке фрезы, скорость вращения точильного круга или диска и степень нажима инструмента напрямую влияет на нагрев затачиваемых кромок. Если не использовать охлаждающую жидкость, то любой твердосплавный металл превратится в обычный кусок железа, способный деформироваться после небольшой нагрузки. Кстати говоря, именно поэтому рабочий ресурс фрез, сверл и пил после заточки значительно уменьшается.

Здесь все предельно ясно: в результате трения фрезы о материал образуется высокая температура, под действием которой древесина начинает выгорать. Чтобы предотвратить данное явление, необходимо уменьшить скорость (частоту) вращения фрезы и увеличить скорость подачи заготовки. Но выполнять эти действия следует при условии, что фреза сохранила свою заточку. В противном случае, нагрузка на нее, или силовой агрегат, значительно возрастет, что может привести к их поломке.

Налипание смол на фрезуВо многих древесинах содержаться смолы. При изготовлении плитных древесных материалов, таких как ДСП и МДФ, в дополнении используют формальдегидные смолы. В процессе механической обработки этих материалов, разогретые трением, частички смол закипают, попадают на зубья режущего инструмента и, вместе с пылью, налипают на них. Обычно, это не вызывает существенных проблем, если режим подачи заготовки и скорость резания инструмента подобраны правильно. В противном случае, когда один из параметров рассчитан неправильно, завышена скорость вращения фрезы и обработка ведется на низкой скорости, на резцах инструмента появляется темный смоляной налет. Причем, чем сильнее это несоответствие, тем быстрее он образуется. При этом снижается качество обработки, на ламинированных поверхностях появляются сколы, древесина начинает гореть, инструмент получает дополнительную нагрузку, быстро перегревается и выходит из строя. Поэтому подбор частоты вращения фрезы и скорости подачи материалов является таким важным.

В противном случае, когда один из параметров рассчитан неправильно, завышена скорость вращения фрезы и обработка ведется на низкой скорости, на резцах инструмента появляется темный смоляной налет. Причем, чем сильнее это несоответствие, тем быстрее он образуется. При этом снижается качество обработки, на ламинированных поверхностях появляются сколы, древесина начинает гореть, инструмент получает дополнительную нагрузку, быстро перегревается и выходит из строя. Поэтому подбор частоты вращения фрезы и скорости подачи материалов является таким важным.

Кроме правильного расчета режима обработки материалов, необходимо уделить внимание уходу за режущим инструментом, то есть своевременно счищать образовавшийся смоляной налет, или смывать его обычной теплой водой.

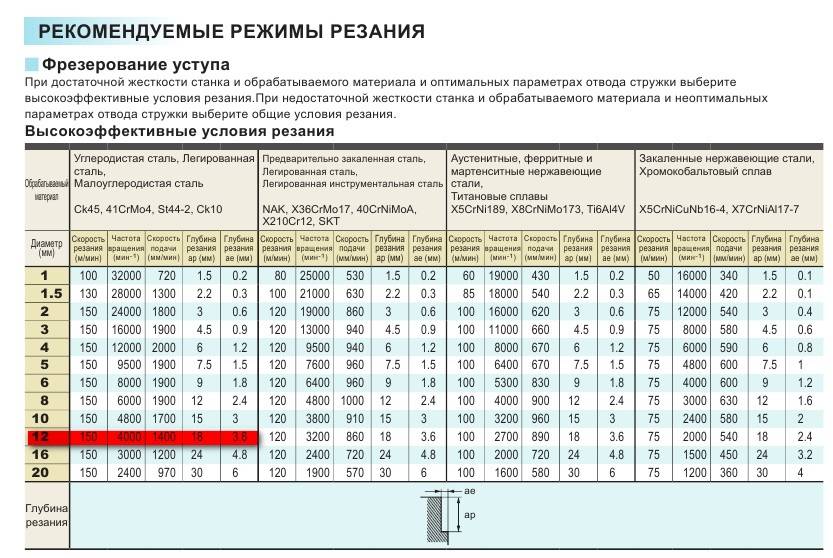

Расчет скорости (частоты) вращения фрезыЧтобы сделать правильный расчет скорости вращения фрезы и скорости ее движения необходимо учесть много факторов, в том числе физико-механические свойства материала и инструмента, глубину и ширину обработки и др.

С другой стороны, такие материалы как МДФ и ДСП обрабатываются намного легче, по сравнению, например с различными металлами. Поэтому за основу можно взять исключительно показатель качества обработки, то есть наличие шероховатостей, гребней, сколов и задиров на обработанной поверхности.

Для более-менее качественной обработки древесно-стружечных ламинированных плит необходимо, чтобы величина подачи на один зуб фрезы (или по-простому, толщина стружки выходящей из под резца) составляла 0,05 – 0,15 мм. Таким образом, обычная двурезцовая фреза за оборот должна срезать 0,1 – 0,3 мм, а за 15000 оборотов – 1500 – 4500 мм. То есть скорость подачи материала на фрезу, при 15000 об/мин, должна составлять 1,5 – 4,5 м/мин, или 25 –75 мм/сек.

Если требуется произвести обработку на низкой скорости подачи, например, при работе ручным фрезером, то расчет скорости вращения фрезы можно сделать исходя из скорости движения фрезера, совершая вычисления в обратном порядке. Допустим, обработка материала ведется со скоростью 10 мм/сек, или 600 мм/мин. При величине подачи на один зуб равной 0,1 мм и работе двурезцовой фрезой необходимая скорость вращения фрезы составит 600/(0,1×2)=3000 об/мин.

При величине подачи на один зуб равной 0,1 мм и работе двурезцовой фрезой необходимая скорость вращения фрезы составит 600/(0,1×2)=3000 об/мин.

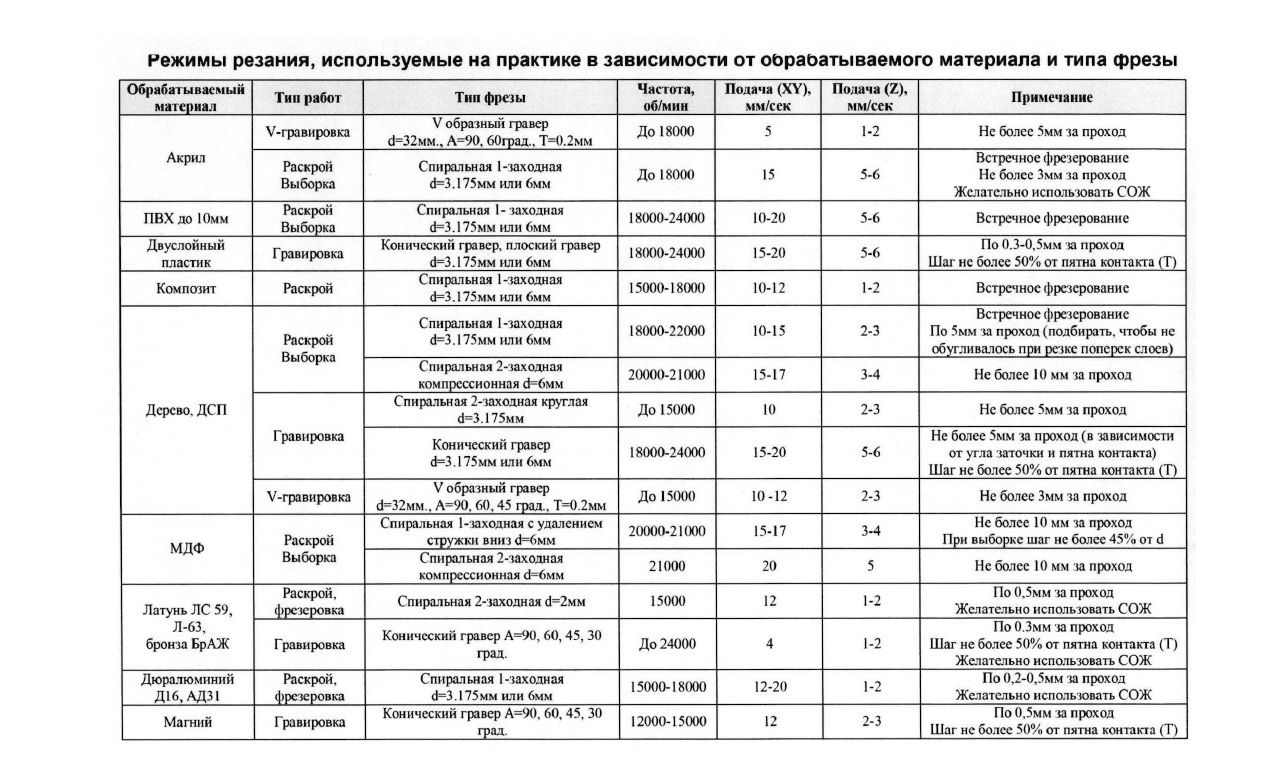

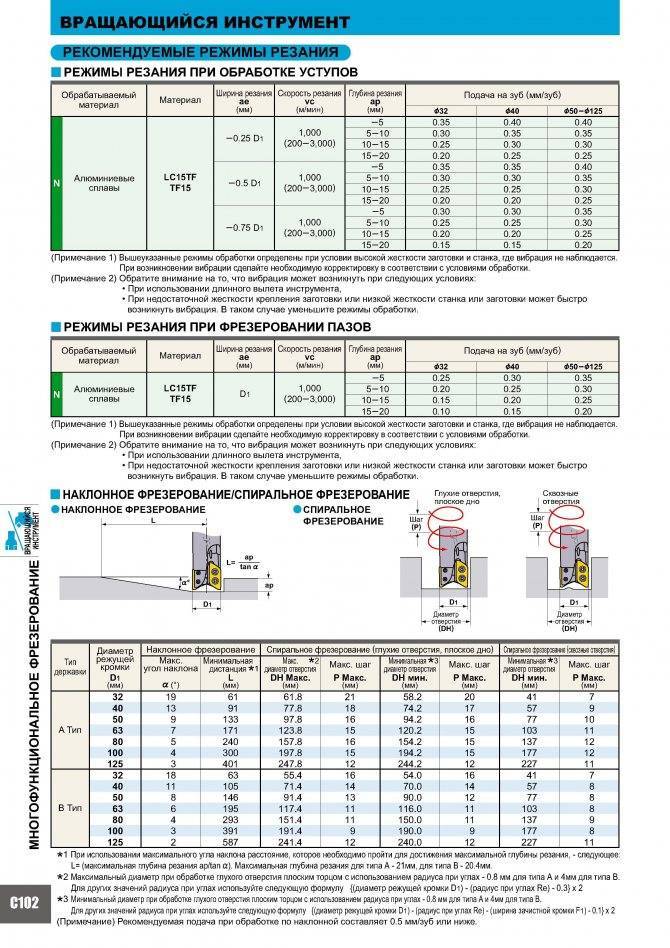

Как правило, производители фрезеровального оборудования и инструмента прилагают к своей продукции инструкции по безопасности и указывают рекомендуемые режимы работы фрез. Ниже, в таблице, представлены безопасные параметры скорости вращения фрезы в зависимости от диаметра.

|

Диаметр фрезы, мм |

Максимальная скорость вращения фрезы, об/мин |

|

До 25 |

24000 |

|

26 – 50 |

18000 |

|

51 – 63 |

16000 |

|

|

14000 |

|

76 – 87 |

12000 |

Другие статьи…

Помогите со скоростью Подачи и Врезания по дереву на CNC 3018

JavaScript отключён. Чтобы полноценно использовать наш сайт, включите JavaScript в своём браузере.

Чтобы полноценно использовать наш сайт, включите JavaScript в своём браузере.

- Автор темы ZekaGlafi

- Дата начала

- Статус

- В этой теме нельзя размещать новые ответы.

ZekaGlafi

ZekaGlafi

ЧТО-ТО УЖЕ ЧИРКАНУЛ

- Регистрация

- 05.05.2020

- Сообщения

- 16

- Реакции

- 4

- Баллы

- 3

- Город

- Kiev

- Имя

- Евгений Гарбуза

- 05.2020″ data-time-string=”22:54″ title=”16.05.2020 в 22:54″ itemprop=”datePublished”>16.05.2020

-

- #1

Модель уменьшил в 2 раза, что бы в размеры 150х100 вышла.

Фрезы подобрал вот такие:

– ФРЕЗА КОНЦЕВАЯ D3.175 L40/15 – Черновая

– ФРЕЗА КОНУСНАЯ R0.5 D3.175 L50/17 – Чистовая

– ФРЕЗА КОНЦЕВАЯ D3.175 L40/15 – Обрезка

Как я понимаю в цангу которая идет в комплекте можно ставить фрезы диаметром 3 / 3.175 / 4 мм или только 3.175 мм ?

Материал:

– Дерево. Породу не скажу так как пока только программно рассматриваю, подскажите какое дерево для объемной фрезеровки подходит толщиной 12-15 мм? (высота модели 9 мм)

Не знаю какие параметры можно выставлять на станке CNC 3018 PRO

– Скорость вращения (блок питания написано 24V)

– Скорость подачи

– Скорость врезания

Я для построения визуализации в ArtCam задал следующие показатели.

– Вращение 7500

– Подача 300 мм/мин (5 мм/сек)

– Врезание 180 мм/мин (3 мм/сек)

И в результате ArtCam пишет, что общая длительность будет порядка 45 часов…

В общем на каких скоростях наш станочек может работать? (только не максимальные, а что бы он тянул нормально).

Темы из этой же категории

- Ручной фрезер. Самоделка.

- мотор шпинделя от блендера…

- Помогите выбрать фрезу

- Система охлаждения для шпинделя.

- СNC3040 по схеме CNC3018

demyuri

demyuri

Дохтур ДЮ

- Регистрация

- 31.10.2019

- Сообщения

- 9 542

- Реакции

- 9 200

- Баллы

- 200

- Возраст

- 48

- Адрес

- РОССИЯ

- Веб-сайт

- youtu.

be

be

- Город

- Барнаул

- Имя

- Юрий

- Станок

- 3018 ПРО, доработанный

- Плата

- Дятел 3.4

- Прошивка

- 1.1f

- #2

Подача и врезание норм, стоковый должен потянуть. По сколько мм на слой поставили? Больше 2 не рекомендую. Меньше 1 тоже, время увеличивается. Обороты на максимум, 10000.

Меньше 1 тоже, время увеличивается. Обороты на максимум, 10000.

В цангу 3.175, фрезу ф4 нельзя ставить, цанга сломается.

extrimus

extrimus

ПОЧТИ ПРОФИ

- Регистрация

- 29.03.2019

- Сообщения

- 5 905

- Реакции

- 5 260

- Баллы

- 250

- Возраст

- 56

- Адрес

- Россия

- Город

- Иваново

- Имя

- Андрей

- Плата

- Woodpecker 3.

2

2

- Прошивка

- GBRL 1.1f

- #3

А и не получится поставить. Разве что заколотить…demyuri написал(а):

В цангу 3.175, фрезу ф4 нельзя ставить, цанга сломается.

Нажмите для раскрытия…

ZekaGlafi

ZekaGlafi

ЧТО-ТО УЖЕ ЧИРКАНУЛ

- Регистрация

- 05.

05.2020

05.2020

- Сообщения

- 16

- Реакции

- 4

- Баллы

- 3

- Город

- Kiev

- Имя

- Евгений Гарбуза

- Последнее редактирование:

- #4

Последнее редактирование: 05.2020″ data-time-string=”02:02″ title=”17.05.2020 в 02:02″>17.05.2020

Черновая обработка 1 мм.demyuri написал(а):

Подача и врезание норм, стоковый должен потянуть. По сколько мм на слой поставили? Больше 2 не рекомендую. Меньше 1 тоже, время увеличивается. Обороты на максимум, 10000.

В цангу 3.175, фрезу ф4 нельзя ставить, цанга сломается.Нажмите для раскрытия…

Тоесть больше ставить не стоит?

Получается для 3Д обработки станок не годится… Гравировка по конту и по сути все?

45 часов на изделие размером 15х10 см когда обычный ЧПУ с таким же изделием но размером 30х20 справляется меньше чем за 2 часа…

Ваши сообщения автоматически объединены:

Спасибо буду знать.extrimus написал(а):

А и не получится поставить.

Разве что заколотить…

Нажмите для раскрытия…

А если маленькие изделия скажем не больше 60 мм и использовать вагонку из липы то подачу можно увеличить?

ZekaGlafi

ZekaGlafi

ЧТО-ТО УЖЕ ЧИРКАНУЛ

- Регистрация

- 05.05.2020

- Сообщения

- 16

- Реакции

- 4

- Баллы

- 3

- Город

- Kiev

- Имя

- Евгений Гарбуза

- Последнее редактирование: 05.2020″ data-time-string=”03:13″ title=”17.05.2020 в 03:13″>17.05.2020

- #5

Последнее редактирование:

Нашол формулу S = Fz x Z x Ndemyuri написал(а):

Подача и врезание норм, стоковый должен потянуть. По сколько мм на слой поставили?

Нажмите для раскрытия…

И выходит для концевой фрезы D3.175 L40/15

0.2х2х8000=3200 ми/мин

Для 10000 оборотов еще большевыходит.

Тоесть получается что подача в 2000 мм/мин должна быть вполне приемлемая а не 300 мм/мин как я ставил и время обработки будет совсем другое.

А если фрезу на 3 зуба поставитб то скорость подачи можно еще увеличить?

А если фрезу на 3 зуба поставитб то скорость подачи можно еще увеличить?Или я что-то не так считаю?

Формулу нашел тут: Таблица режимов фрезерования для фрезерных станков с ЧПУ

Хм… смотрел с телефона (таблички поплыли)… да не правильно посчитал.

Выходит для концевой фрезы при 8000 оборотов на 2 зуба по дереву.

0,055*2*8000 = 880 мм/мин

Для нашего станка это 500-600 мм/мин получается.

А если поставить D3.175 L40/15 – T3 при 10000 оборотов.

0.055*3*10000=1650 получается можно пробовать подачу 1000-1200 мм/мин ?

И последний вопрос. Если поставить цангу для патрона ER 11 под хвостовик D4 то нормально все будет работать? D6 как я понимаю фиг влезет, а как с D4 фрезами по дереву он себя чувствует?

extrimus

extrimus

“/>ПОЧТИ ПРОФИ

- Регистрация

- 29.03.2019

- Сообщения

- 5 905

- Реакции

- 5 260

- Баллы

- 250

- Возраст

- 56

- Адрес

- Россия

- Город

- Иваново

- Имя

- Андрей

- Плата

- Woodpecker 3.2

- Прошивка

- GBRL 1.1f

- #6

Подачу на стоковом станке можно увеличить на любом дереве, лишь бы в разнос не пошел и со стола не спрыгнул. Смотрите по ощущениям. А шпиндель вытянет, шаговики тоже.ZekaGlafi написал(а):

Черновая обработка 1 мм.Тоесть больше ставить не стоит?

Получается для 3Д обработки станок не годится… Гравировка по конту и по сути все?

45 часов на изделие размером 15х10 см когда обычный ЧПУ с таким же изделием но размером 30х20 справляется меньше чем за 2 часа…Ваши сообщения автоматически объединены:

Спасибо буду знать.

А если маленькие изделия скажем не больше 60 мм и использовать вагонку из липы то подачу можно увеличить?

Нажмите для раскрытия.

..

demyuri

demyuri

Дохтур ДЮ

- Регистрация

- 31.10.2019

- Сообщения

- 9 542

- Реакции

- 9 200

- Баллы

- 200

- Возраст

- 48

- Адрес

- РОССИЯ

- Веб-сайт

- youtu.be

- Город

- Барнаул

- Имя

- Юрий

- Станок

- 3018 ПРО, доработанный

- Плата

- Дятел 3.

4

4

- Прошивка

- 1.1f

- #7

Смотря какая фреза. Есть 4мм, 4 зуба, зуб мелкий, по МДФ пропуски получаются, забивается. Подачу приходится снижать.ZekaGlafi написал(а):

а как с D4 фрезами по дереву он себя чувствует?

Нажмите для раскрытия…

Aurin

Aurin

МЕСТНЫЙ

- Регистрация

- 23.

04.2020

04.2020

- Сообщения

- 41

- Реакции

- 41

- Баллы

- 38

- Город

- Minsk

- #8

На хорошие фрезы хорошие производители дают рекомендации. Но лично меня с хорошей фрезой все равно станок ограничивает. Пластиковая ось Z, да и все комплектующие станка cnc3018pro увы не дают необходимой жесткости для быстрого и глубокого реза. Настройки всегда подбираю по тестовому резу, так как даже сорт дерева влияет на скорость и качество. Но я понимал что я покупаю за станок и для чего. Для фрезерования плат из стеклотекстолита и приборных пластиковых панелек – станок хорош. Дерево грызть в больших количествах точно не собирался. Если только иногда на небольшой подаче и мелком углублении, и долго… Миллиметр в секунду или около того, больше – станок насиловать жалко.demyuri написал(а):

Смотря какая фреза. Есть 4мм, 4 зуба, зуб мелкий, по МДФ пропуски получаются, забивается. Подачу приходится снижать.

Нажмите для раскрытия.

..

Shturman

Shturman

НЕ ТОЛЬКО ЧИТАЕТ

- Регистрация

- 01.

04.2020

04.2020

- Сообщения

- 443

- Реакции

- 447

- Баллы

- 88

- Возраст

- 59

- Адрес

- Сахалин

- Город

- Поронайск

- Имя

- Сергей

- Станок

- cnc3020

- Плата

- WoodPecker V3.4

- Прошивка

- Grbl 1.1f

- #9

Пилю хоть и 3-4 мм/сек, но. .. 0,5-0,8 мм не больше…

.. 0,5-0,8 мм не больше…

Aurin

Aurin

МЕСТНЫЙ

- Регистрация

- 23.04.2020

- Сообщения

- 41

- Реакции

- 41

- Баллы

- 38

- Город

- Minsk

- #10

Или так… я же и говорю все зависит от изделия, материала, времени и состояния станка.Shturman написал(а):

Пилю хоть и 3-4 мм/сек, но.

.. 0,5-0,8 мм не больше…

Нажмите для раскрытия…

extrimus

extrimus

ПОЧТИ ПРОФИ

- Регистрация

- 29.03.2019

- Сообщения

- 5 905

- Реакции

- 5 260

- Баллы

- 250

- Возраст

- 56

- Адрес

- Россия

- Город

- Иваново

- Имя

- Андрей

- Плата

- Woodpecker 3.

2

2

- Прошивка

- GBRL 1.1f

- #11

Точно. Пилю деревяхи на подачах 2500-3000 мм/мин при заглублении до 2 ммAurin написал(а):

Или так… я же и говорю все зависит от изделия, материала, времени и состояния станка.

Нажмите для раскрытия…

- Статус

- В этой теме нельзя размещать новые ответы.

Vkontakte Odnoklassniki Mail.ru WhatsApp Telegram Viber Skype Электронная почта Поделиться Ссылка

скоростей, подач, оборотов в минуту и глубины за проход. Начальные точки для обработки древесины на системе ЧПУ STEPCRAFT

Скорости, подачи, об/мин и глубина за проход. Начальные точки для дерева на системе ЧПУ STEPCRAFT

2 января 2018 г. кStepcraft .Inc, Эрик Ройер

Мы получаем много вопросов от клиентов, которые интересуются оптимальными скоростями и подачами, числом оборотов и глубиной за проход для станков STEPCRAFT при работе с деревом. Как и со многими вещами, связанными с ЧПУ, существует множество проб и ошибок, чтобы найти оптимальные настройки для вашего станка, материала и биты (концевой фрезы), которые вы используете. На рынке и в Интернете есть калькуляторы скорости и подачи, но во многих случаях они усложняют процесс, особенно когда вы работаете с древесиной. В этой статье я хочу рассказать о некоторых хороших отправных точках, которые вы можете использовать в качестве основы для выполнения ваших первых успешных резов по дереву на ЧПУ STEPCRAFT.

Как и со многими вещами, связанными с ЧПУ, существует множество проб и ошибок, чтобы найти оптимальные настройки для вашего станка, материала и биты (концевой фрезы), которые вы используете. На рынке и в Интернете есть калькуляторы скорости и подачи, но во многих случаях они усложняют процесс, особенно когда вы работаете с древесиной. В этой статье я хочу рассказать о некоторых хороших отправных точках, которые вы можете использовать в качестве основы для выполнения ваших первых успешных резов по дереву на ЧПУ STEPCRAFT.

Сначала нам нужно обсудить пару вещей.

- Если вы используете станок STEPCRAFT версии 1, вам необходимо знать, что максимальная скорость подачи составляет 30 мм/сек.

- Если вы используете станок STEPCRAFT-2, максимальная скорость подачи составляет 50 мм/сек. восходящая спираль, нисходящая спираль, прямая, компрессионная и т. д.). 2-канальная восходящая спираль будет иметь другие настройки, чем 2-канальная компрессионная или нисходящая спираль.

Так что вы должны принять это к сведению, особенно если вы собираетесь сохранить информацию об инструменте, как это предлагается ниже.

Так что вы должны принять это к сведению, особенно если вы собираетесь сохранить информацию об инструменте, как это предлагается ниже.

Важно знать эти значения, чтобы не настраивать программное обеспечение на их превышение — вы не можете заставить машину работать быстрее, чем она способна.

Кроме того, эти значения, которые я привожу ниже, являются лишь отправной точкой. У вас будут разные результаты в зависимости от используемого шпинделя, количества канавок в бите и типа биты.

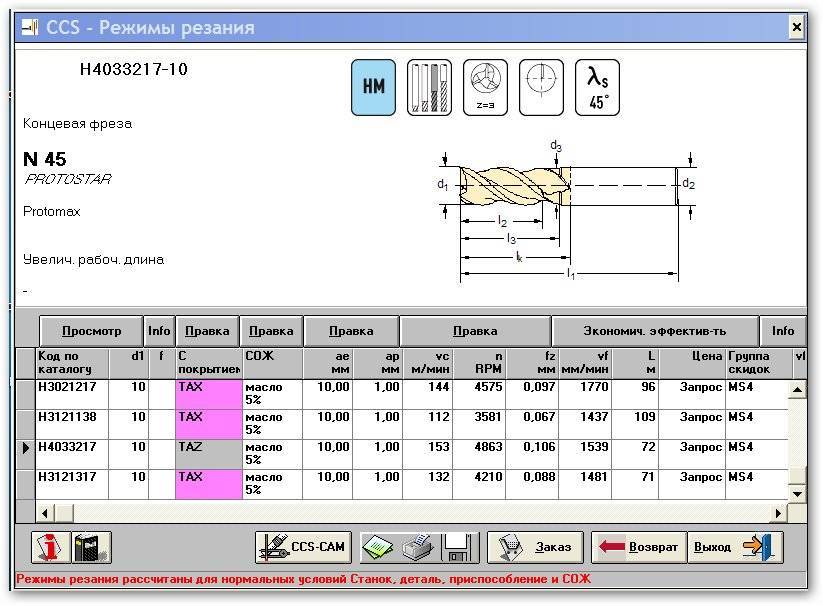

В программах Vectric вы выберете инструмент из базы данных инструментов. Экран будет выглядеть так:

НАЗВАНИЕ – здесь вы можете конкретно назвать свой инструмент. Я всегда использую указанный формат – тип инструмента (диаметр). Вы также можете добавить тип материала, для которого предназначен этот инструмент. Со временем вы выясните оптимальные настройки для различных материалов, которые вы используете, и вы можете назвать этот инструмент для этого материала, чтобы вам не приходилось каждый раз проходить этот процесс. Например, я мог бы назвать этот инструмент «Концевая фреза (0,125″) MDF», и в следующий раз, когда я запускаю MDF, я могу выбрать этот инструмент и знать, что мои настройки верны.

Например, я мог бы назвать этот инструмент «Концевая фреза (0,125″) MDF», и в следующий раз, когда я запускаю MDF, я могу выбрать этот инструмент и знать, что мои настройки верны.

ГЕОМЕТРИЯ – Здесь вы должны ввести диаметр инструмента и выбрать «дюймы» или «мм» ПРОХОД ГЛУБИНА – Для дерева мое эмпирическое правило состоит в том, чтобы всегда делать это число равным 1/2 диаметра инструмента. Так что в этом случае с концевой фрезой 0,125″ (1/8″) я установил глубину прохода на 0,0625″ (1/16″). В зависимости от дерева, которое вы режете, вы можете увеличить это значение. Сосна, например, хорошо режется на глубине 0,125 дюйма (1/8 дюйма), тогда как дуб хорошо работает на глубине 0,0625 дюйма (1/16 дюйма). ПРИМЕЧАНИЕ: Как правило, вы не должны превышать диаметр инструмента, так как это может привести к необратимой нагрузке на станок, шпиндель и инструмент. Единственным исключением могут быть очень легкие материалы, такие как пенопласт или пробковое дерево.

ПОДАЧА И СКОРОСТЬ

- СКОРОСТЬ ШПИНДЕЛЯ – Если вы используете шпиндель STEPCRAFT HF-500, то этот номер будет управлять скоростью вращения. Если вы используете Dremel или фрезер, такой как Dewalt DW611 или KRESS, то этот номер не окажет никакого влияния на работу.

Хорошее эмпирическое правило для скорости вращения (при использовании HF500) — поддерживать настройку на уровне 15 000 об/мин или выше для резки древесины. У вас будет больше скорости резца, что облегчит резку инструмента и обеспечит лучшую отделку. Хотя нет смысла бежать на полной скорости. . Это просто заставляет шпиндель вращаться слишком быстро.

Хорошее эмпирическое правило для скорости вращения (при использовании HF500) — поддерживать настройку на уровне 15 000 об/мин или выше для резки древесины. У вас будет больше скорости резца, что облегчит резку инструмента и обеспечит лучшую отделку. Хотя нет смысла бежать на полной скорости. . Это просто заставляет шпиндель вращаться слишком быстро.

Поиск оптимального числа оборотов – Вы можете прослушивать работу шпинделя во время резки. Если это звучит так, как будто он напрягается или стучит, увеличьте обороты. Чтобы определить, вращаетесь ли вы слишком быстро, вы можете снизить обороты до тех пор, пока не услышите, как они немного трясутся, а затем увеличить их до тех пор, пока во время стрижки не перестанут звучать колебания оборотов.

- СКОРОСТЬ ПОДАЧИ – При резке древесины на STEPCRAFT я всегда рекомендую устанавливать эту скорость на 1/2 от максимальной скорости подачи станка. Таким образом, для машины версии 1 будет установлено значение 15 мм/сек, а для машины версии 2 — 25 мм/сек.

Когда задание запущено, вы можете увеличить скорость подачи, отрегулировав Факт в UCCNC. Когда вы достигнете 200%, вы будете на полной скорости машины.

Когда задание запущено, вы можете увеличить скорость подачи, отрегулировав Факт в UCCNC. Когда вы достигнете 200%, вы будете на полной скорости машины.

Поиск оптимальной скорости подачи – Я всегда начинаю работу, а затем слушаю шпиндель и биту. Я хочу послушать стук удила или напряжение веретена. Если вы слышите и то, и другое, уменьшите F act в UCCNC, пока звук не станет лучше. Если это звучит легко, вы можете увеличить скорость подачи, пока не услышите какие-либо признаки напряжения или вибрации. Как только вы достигнете 200%, вы достигнете полной скорости машины. Если вы достигли этого, и это по-прежнему звучит легко, вы можете вернуться к настройкам инструмента для этого материала и увеличить глубину на рез, оставив скорость подачи на уровне 25 мм/сек. Затем вы начнете процесс заново с новой глубиной для каждого реза.

Например, если бы я сделал это до 200% на 0,0625″ (1/16″) и это звучало хорошо, я бы увеличил глубину прохода до 0,125″ (1/8″) и снова попытался разрезать этот материал. Я бы продолжал регулировать скорость до тех пор, пока не будет казаться, что она напрягает, а затем снизил бы ее на 10%. Так что, если мне удалось достичь 150% до того, как я заметил какое-либо напряжение, я вернусь к настройкам инструмента, изменю скорость на 37 мм/сек и переименую этот инструмент для этого материала. Таким образом, когда я вырезаю один и тот же материал, я могу просто выбрать этот инструмент, и эти настройки будут оптимизированы (при условии, что я использую тот же инструмент с тем же количеством канавок).

Я бы продолжал регулировать скорость до тех пор, пока не будет казаться, что она напрягает, а затем снизил бы ее на 10%. Так что, если мне удалось достичь 150% до того, как я заметил какое-либо напряжение, я вернусь к настройкам инструмента, изменю скорость на 37 мм/сек и переименую этот инструмент для этого материала. Таким образом, когда я вырезаю один и тот же материал, я могу просто выбрать этот инструмент, и эти настройки будут оптимизированы (при условии, что я использую тот же инструмент с тем же количеством канавок).

В качестве последнего практического правила я стараюсь не запускать машину со скоростью выше 45 мм/сек. Шаговые двигатели будут иметь больший крутящий момент на более низких скоростях, а работа на максимальной скорости может увеличить изменения, которые вы теряете во время работы, если, например, вы проходите через сучок в древесине, который будет труднее разрезать. Более низкие скорости подачи будут иметь больший крутящий момент.

СКОРОСТЬ ПОГРУЖЕНИЯ – это скорость, с которой сверло входит в древесину. Имейте в виду, что концевые фрезы предназначены для резки сбоку, тогда как сверла предназначены для резки вертикально. Вы не можете погрузить концевую фрезу в материал, как сверло. Для большинства пород дерева я обычно устанавливаю скорость погружения на 10 мм/сек или меньше. Однако, если я использую Ramp хотя бы на один дюйм, я могу увеличить это значение. Мы обсудим Ramps в другом посте. На данный момент лучшим эмпирическим правилом является сохранение этого значения на уровне 10 или меньше.

Имейте в виду, что концевые фрезы предназначены для резки сбоку, тогда как сверла предназначены для резки вертикально. Вы не можете погрузить концевую фрезу в материал, как сверло. Для большинства пород дерева я обычно устанавливаю скорость погружения на 10 мм/сек или меньше. Однако, если я использую Ramp хотя бы на один дюйм, я могу увеличить это значение. Мы обсудим Ramps в другом посте. На данный момент лучшим эмпирическим правилом является сохранение этого значения на уровне 10 или меньше.

ОБЗОР

Если вы будете использовать это руководство в качестве руководства при резке и вырезании деревянных материалов на своем STEPCRAFT, вы обнаружите, что процесс поиска оптимальной скорости резания намного упрощается. Если у вас есть дополнительные вопросы, оставьте комментарий к этому сообщению или напишите нам по адресу [email protected].

в Блог Stepcraft

Stepcraft .Inc, Эрик Ройер 2 января, 2018

Поделиться этой публикацией

Читать далее

Оптимальные настройки для резки алюминия на системе ЧПУ STEPCRAFT

Основы фрезерования с ЧПУ: траектории и скорости подачи

7Что такое маршрутизатор?

Прежде чем обсуждать или использовать фрезерный станок с ЧПУ, полезно узнать, как пользоваться ручным фрезерным станком. Ваш типичный фрезер имеет двигатель (возможно, двигатель с переменной скоростью), регулировку высоты (фиксированную или погружную) и цангу, представляющую собой коническую пружину, которая при сжатии создает трение, необходимое для удержания режущего инструмента на месте.

Когда вы используете некомпьютеризированный фрезер, вы видите, слышите и чувствуете, как инструмент может резать с мгновенной тактильной обратной связью. Если у вас есть доступ к одному из них, поиграйте с ним, прежде чем пытаться создавать траектории на компьютере. Сделайте быстрый набросок на куске фанеры размером 12 x 12 дюймов и вырежьте его с помощью ¼-дюймового сверла. Если вы работаете с фиксированным основанием (а не с погружным фрезером), обязательно просверлите отверстие диаметром 3/8 дюйма, чтобы можно было безопасно ввести фрезер в материал. Установите сверло так, чтобы оно резало не более 1/8 дюйма в глубину за один проход, и обязательно закрепите фанеру на столе. Имейте в виду, что использование неуказанных бит/глубины маршрутизатора может быть потенциально опасным. Используйте биту меньше 3/8 дюйма и используйте шаг меньше радиуса биты.

Установите сверло так, чтобы оно резало не более 1/8 дюйма в глубину за один проход, и обязательно закрепите фанеру на столе. Имейте в виду, что использование неуказанных бит/глубины маршрутизатора может быть потенциально опасным. Используйте биту меньше 3/8 дюйма и используйте шаг меньше радиуса биты.

Начните резать в центре вашей фигуры и работайте по спирали, это обеспечит поддержку вашего фрезера, если ваша фигура больше, чем ее основание. По мере того, как вы приближаетесь к набросанным линиям, попробуйте совершать движения как по часовой, так и против часовой стрелки и обратите внимание, что одно направление обеспечивает гораздо больший контроль и точность.

Что такое траектории?

Траектория инструмента — это определяемый пользователем закодированный маршрут, по которому следует режущий инструмент для обработки детали. Они представлены на экране линиями и кривыми, которые представляют траекторию нижнего центра режущего инструмента. Карманные траектории травят поверхность материала, а профильные траектории прорезают насквозь.

Карман

Процесс, описанный в приведенном выше примере с ручным инструментом, называется «карманной» траекторией. При первом проходе вы удалите все внутри линий на постоянную глубину 1/8 дюйма ниже поверхности. Если вы хотите удалить более 1/8 дюйма, просто сделайте паузу после первого прохода, опустите сверло и удалите второй проход на 1/8 дюйма ниже и так далее.

Карманные траектории в RhinoCAMКрасные линии — это линии перемещения «ручкой вверх», где фрезер поднимает фрезу и перемещается над поверхностью материала, чтобы добраться до следующей точки реза. Синяя заштрихованная область указывает, где материал будет удален.

Карманные траектории в RhinoCAMПрофиль

Если вы хотите вырезать фигуру вместо удаления материала внутри линий, используемая траектория будет называться профилем (или контуром).

Профильные траектории в RhinoCAMProfile обрезаются. Большинство программ CAM предоставляет безумное количество элементов управления и опций в диалоговом окне траектории. Не перегружайтесь и не торопитесь, чтобы медленно последовательно перемещаться по каждой вкладке, убедившись, что вы понимаете все параметры. Наиболее важными понятиями, которые следует вынести из вышеприведенного эксперимента с ручным фрезерным станком, являются: скорость вращения шпинделя, скорость подачи, шаг вниз и шаг вперед. Мы рассмотрим их более подробно ниже.

Не перегружайтесь и не торопитесь, чтобы медленно последовательно перемещаться по каждой вкладке, убедившись, что вы понимаете все параметры. Наиболее важными понятиями, которые следует вынести из вышеприведенного эксперимента с ручным фрезерным станком, являются: скорость вращения шпинделя, скорость подачи, шаг вниз и шаг вперед. Мы рассмотрим их более подробно ниже.

Подъем по сравнению с обычным движением резания

Стандартная фреза вращается по часовой стрелке. Если бы он следовал по левой стороне линии, это был бы подъем, если бы он следовал по правой стороне линии, это было бы обычное режущее движение.

Подъем и обычный рез Основное различие между подъемом и обычным резом заключается в том, как фреза врезается в материал. Обычная резка отклоняет долото в сторону прорези, а подъемная резка отталкивает долото. При использовании фрезерного станка с ЧПУ часто предпочтительнее использовать попутную резку, поскольку она вызывает меньший разрыв зерна или «вырывание». Однако резка внахлест может быть опасна на фрезерном станке, не управляемом компьютером, поскольку деталь может быть трудно контролировать вручную и может «уйти».

Однако резка внахлест может быть опасна на фрезерном станке, не управляемом компьютером, поскольку деталь может быть трудно контролировать вручную и может «уйти».

В приведенном выше примере с ручным инструментом спиральный рисунок по часовой стрелке изнутри наружу также будет обычным разрезом и обеспечит больший контроль, поскольку мы ограничены в силе при использовании ручных инструментов. На самом деле, во многих книгах по деревообработке этот метод упоминается как единственно безопасный способ использования фрезы.

Однако фрезерный станок с ЧПУ, как правило, обеспечивает лучший рез при использовании подъемного резания, особенно в массивной древесине, поскольку он устраняет возможность разрыва вдоль вектора резания. Начнем с того, что не слишком беспокойтесь об этом. Как правило, вы должны выбрать вариант, который включает в себя как «смешанный», так и программное обеспечение выберет, что использовать.

Инструменты

Существует 4 основных типа канавок для фрез, а также множество типов специальных фрез.

- Прямая канавка – отличное универсальное сверло, хорошее удаление стружки

- Спираль вверх – отличное удаление стружки, может отрывать верхнюю часть тонкого шпона, такого как фанера с отделкой

- Спираль вниз – плохое удаление стружки, отсутствие отрыва, низкая скорость подачи

- Сжатие – комбинация восходящей и нисходящей спирали, отличное универсальное сверло, отлично подходит для фанеры или ламинированных листов.

У каждой из этих моделей флейты есть свои недостатки. Если деньги не проблема и вы в основном режете чистовую фанеру, мне очень нравятся Freud 77-202 или 77-204. Прямые флейты также фантастические, недорогие и недооцененные.

Границы сдерживания 3D

Я рекомендую учащимся провести время с 2D-вырезами, прежде чем использовать полные 3D-траектории. Для этого есть ряд причин, но, что наиболее важно, время, потраченное на изучение 2D-обработки, позволяет лучше понять параметры 3D. Я был бы рад более подробно рассказать о 3D позже, но сейчас я хочу обсудить границы сдерживания.

Я был бы рад более подробно рассказать о 3D позже, но сейчас я хочу обсудить границы сдерживания.

Вместо использования каркасной геометрии или кривых и линий в качестве основного источника ввода, 3D-траектория использует поверхности, называемые «приводными поверхностями». Для достижения желаемого результата часто необходимо использовать ограничивающую границу. Это кривая, которая определяет пределы движения по осям x и y на приводной поверхности. Ключом к использованию границ сдерживания является то, что они должны быть выше вашей геометрии.

Обычно я перемещаю модель ниже на плоскость построения перед тем, как начать, и помещаю сдерживание на CPlane.Подачи и скорости

Скорость большинства шпинделей (термин для маршрутизатора, подключенного к вашему фрезерному станку с ЧПУ) изменяется примерно от 7000 об/мин до 18000 об/мин. Эта скорость называется «скоростью шпинделя» и напрямую связана со скоростью подачи или поверхностной скоростью, которую большинство станков способны развивать до 200 дюймов в минуту. Две другие переменные, шаг вниз и шаг вперед, должны быть сохранены таким образом, чтобы площадь поперечного сечения, взаимодействующая с материалом, была не больше, чем радиус, умноженный на диаметр долота. Это эмпирическое правило, но оно является хорошей отправной точкой для расчета подачи и скорости.

Две другие переменные, шаг вниз и шаг вперед, должны быть сохранены таким образом, чтобы площадь поперечного сечения, взаимодействующая с материалом, была не больше, чем радиус, умноженный на диаметр долота. Это эмпирическое правило, но оно является хорошей отправной точкой для расчета подачи и скорости.

Резюме:

- Скорость вращения шпинделя – скорость вращения режущего инструмента в оборотах в минуту

- Скорость подачи – Скорость поверхности в центре вращающегося инструмента

- Шаг вниз – расстояние в направлении z за проход, на которое режущий инструмент погружается в материал

- Шаг за – максимальное расстояние в направлении x/y, на которое режущий инструмент будет входить в зацепление с необработанным материалом

Расчет подачи и скорости

Ниже приведена формула для расчета подачи:

ChipLoad x CutterDiameter x NumberOfFlutes x SpindleSpeed 900 31 = FeedRate

Где нагрузка на стружку — количество материала, срезаемого на зуб (подача на зуб). Скорость подачи — это поверхностная скорость режущего инструмента в дюймах в минуту, скорость шпинделя — это скорость вращения режущего инструмента в оборотах в минуту, количество канавок и диаметр фрезы определяются вашим инструментом. В данном случае это ¼ дюйма и 2 канавки. В зависимости от размера вашего сверла стружка для фанеры составляет от 0,005 дюйма до 0,01 дюйма на зуб. Для мелких бит ниже 1/8 дюйма начните с 0,005 и увеличивайте его. Для бит 1/4 дюйма и больше вы, вероятно, ничего не сломаете, начиная с 0,01.

Скорость подачи — это поверхностная скорость режущего инструмента в дюймах в минуту, скорость шпинделя — это скорость вращения режущего инструмента в оборотах в минуту, количество канавок и диаметр фрезы определяются вашим инструментом. В данном случае это ¼ дюйма и 2 канавки. В зависимости от размера вашего сверла стружка для фанеры составляет от 0,005 дюйма до 0,01 дюйма на зуб. Для мелких бит ниже 1/8 дюйма начните с 0,005 и увеличивайте его. Для бит 1/4 дюйма и больше вы, вероятно, ничего не сломаете, начиная с 0,01.

Размер стружки или подачи на зуб является очень важным фактором при обработке, более крупная стружка способна отводить больше тепла. Меньшая стружка менее опасна для вашего станка и инструментов, но может вызвать слишком сильный нагрев. Вы хотите сделать чипсы, которые при падении падают на пол, а не превращаются в пыль, которая остается в воздухе.

Когда вы пытаетесь отточить подачу и скорость с помощью новой фрезы, угадайте как можно лучше, используя формулу подачи и скорости, и прикоснитесь к фрезе, как только она перестанет вращаться после нескольких резов (помните: безопасность превыше всего), она должна быть теплой, может быть, немного горячей на ощупь, но она не должна вас обжечь. Если слишком жарко, увеличьте скорость подачи или уменьшите скорость вращения шпинделя. Посмотрите на качество кромки после завершения резки. Если он волнистый, это стук инструмента, и вам следует уменьшить скорость подачи или увеличить скорость вращения шпинделя.

Если слишком жарко, увеличьте скорость подачи или уменьшите скорость вращения шпинделя. Посмотрите на качество кромки после завершения резки. Если он волнистый, это стук инструмента, и вам следует уменьшить скорость подачи или увеличить скорость вращения шпинделя.

Прислушивайтесь и к своим ушам, инструмент должен звучать хорошо при резке… доверяйте своей интуиции.

Некоторые примеры

Если мы подставим наши известные переменные, мы получим:

0,01 x 0,25 x 2 x 18000 = скорость подачи = 90 дюймов в минуту

Имея в виду, что мы не хотим толкать фрезу быстрее, чем примерно 200 дюймов в минуту, если бы мы хотели использовать фрезу 1/2 дюйма с 4 канавками, мы могли бы принять решение о скорости вращения шпинделя, а не о скорости подачи.

- 0,01 x 0,5 x 4 x Скорость вращения шпинделя = 200 изобр./мин

- Скорость вращения шпинделя = 10 000 об/мин

Полезно составить таблицу, чтобы можно было быстро найти нужные числа. Вы можете использовать мою диаграмму каналов и скоростей.

Вы можете использовать мою диаграмму каналов и скоростей.

Советы и рекомендации по обработке

Шаг уменьшения и диаметр сверла

Все эти числа основаны на уменьшении радиуса и шаге диаметра сверла. При нагрузке на стружку, установленной на 0,01, можно уменьшать и увеличивать диаметр сверла, но это абсолютный максимум, и это должно быть только краткие моменты резания. Вы можете повредить шпиндель, нажимая на него слишком сильно, не забывайте всегда прогревать шпиндель в течение как минимум 10 минут, прежде чем делать какие-либо пропилы. Там есть несколько дорогих подшипников, которые будут уничтожены, если вы пропустите этот шаг.

Луковая шелуха на профильных разрезах

При профильной резке шпонированной фанеры я предпочитаю использовать компрессионную фрезу с техникой, называемой снятием шкуры с лука. Есть много разных способов запрограммировать любую работу, но этот метод подходит для мелких деталей и хорошо обработанной кромки без отрыва на вакуумном столе с спойлером. Идея состоит в том, чтобы сначала спуститься по уровню, поэтому вырежьте все ваши детали до первой ступени, затем до второй ступени и так далее, оставляя тонкий слой шпона внизу каждого разреза. Затем, на заключительном проходе, срежьте оставшуюся тонкую «луковую шелуху» шпона. Поскольку оставшееся количество слишком мало, оно оказывает небольшое сопротивление биту и снижает вероятность смещения детали.

Идея состоит в том, чтобы сначала спуститься по уровню, поэтому вырежьте все ваши детали до первой ступени, затем до второй ступени и так далее, оставляя тонкий слой шпона внизу каждого разреза. Затем, на заключительном проходе, срежьте оставшуюся тонкую «луковую шелуху» шпона. Поскольку оставшееся количество слишком мало, оно оказывает небольшое сопротивление биту и снижает вероятность смещения детали.

Если бы я вырезал 3/4 фанеры, то на самом деле это было бы где-то около 0,72 дюйма, я бы сделал два шага вниз, 0,34 за проход, оставив 0,04 дюйма плюс 0,02 прорыва для удаления последней траектории. Поскольку я уменьшаю шаг почти на 3/8 дюйма при резке на полную ширину 1/4 дюйма за каждый проход, мне пришлось бы снизить скорость подачи.

С фрезой 1/4 дюйма я должен уменьшать 1/8 дюйма (радиус) при резке по контуру с нагрузкой стружки 0,01 дюйма. Но я хочу использовать компрессионную насадку, чтобы избежать разрыва верхней части моего листа, и эта насадка не имеет нисходящей спирали примерно до 5/16 дюйма вверх по режущей кромке. Поэтому я должен отступить на 3/8 дюйма. Поскольку я увеличиваю площадь поперечного сечения долота, взаимодействующего с материалом, я должен уменьшить нагрузку на стружку на ту же величину, чтобы новая нагрузка на стружку составила 0,00333, а новая скорость подачи составила 30 дюймов в минуту. После небольшого эксперимента я обнаружил, что нагрузка на стружку 0,005 дюйма при 18000 об/мин, обеспечивающая скорость подачи 45 дюймов в минуту, оптимальна для моих нужд.

Поэтому я должен отступить на 3/8 дюйма. Поскольку я увеличиваю площадь поперечного сечения долота, взаимодействующего с материалом, я должен уменьшить нагрузку на стружку на ту же величину, чтобы новая нагрузка на стружку составила 0,00333, а новая скорость подачи составила 30 дюймов в минуту. После небольшого эксперимента я обнаружил, что нагрузка на стружку 0,005 дюйма при 18000 об/мин, обеспечивающая скорость подачи 45 дюймов в минуту, оптимальна для моих нужд.

Экспериментируйте безопасно

Не увлекайтесь цифрами, руководствуйтесь здравым смыслом и доверяйте своей интуиции. Каждый кусочек немного отличается, и существует широкий диапазон плотностей твердой древесины и различных листовых материалов. Кроме того, всегда надевайте защитные очки. Много раз это кажется чрезмерно осторожной мерой, но рассмотрим вероятный сценарий разрушения маленькой твердосплавной насадки 1/8 дюйма. Вряд ли древесная пыль приведет вас в больницу, но с маленьким осколком стали в глазу стоит считаться.

be

be 2

2 05.2020

05.2020 Разве что заколотить…

Разве что заколотить… ..

.. 4

4 04.2020

04.2020 ..

.. 04.2020

04.2020 .. 0,5-0,8 мм не больше…

.. 0,5-0,8 мм не больше… 2

2

Так что вы должны принять это к сведению, особенно если вы собираетесь сохранить информацию об инструменте, как это предлагается ниже.

Так что вы должны принять это к сведению, особенно если вы собираетесь сохранить информацию об инструменте, как это предлагается ниже. Хорошее эмпирическое правило для скорости вращения (при использовании HF500) — поддерживать настройку на уровне 15 000 об/мин или выше для резки древесины. У вас будет больше скорости резца, что облегчит резку инструмента и обеспечит лучшую отделку. Хотя нет смысла бежать на полной скорости. . Это просто заставляет шпиндель вращаться слишком быстро.

Хорошее эмпирическое правило для скорости вращения (при использовании HF500) — поддерживать настройку на уровне 15 000 об/мин или выше для резки древесины. У вас будет больше скорости резца, что облегчит резку инструмента и обеспечит лучшую отделку. Хотя нет смысла бежать на полной скорости. . Это просто заставляет шпиндель вращаться слишком быстро. Когда задание запущено, вы можете увеличить скорость подачи, отрегулировав Факт в UCCNC. Когда вы достигнете 200%, вы будете на полной скорости машины.

Когда задание запущено, вы можете увеличить скорость подачи, отрегулировав Факт в UCCNC. Когда вы достигнете 200%, вы будете на полной скорости машины.