Режимы резания для фрезы при обработке металлов на станках с ЧПУ

Возможно, вы уже задавались вопросом расчёта режимов резания, но при этом продолжали ломать фрезы и не понимать, что происходит? Почему так? Почему, например, вы уменьшаете подачу, а фреза всё равно работает в неправильном режиме? Звенит, издает нехарактерный звук и, как результат, быстро тупится и ломается. В этой статье вы найдете ответы на интересующие вас вопросы:

- Почему не стоит полагаться на режимы резания из каталогов

- Какие параметры входят в расчёт режимов резания

- Как назначать обороты и подачу по внешнему виду инструмента

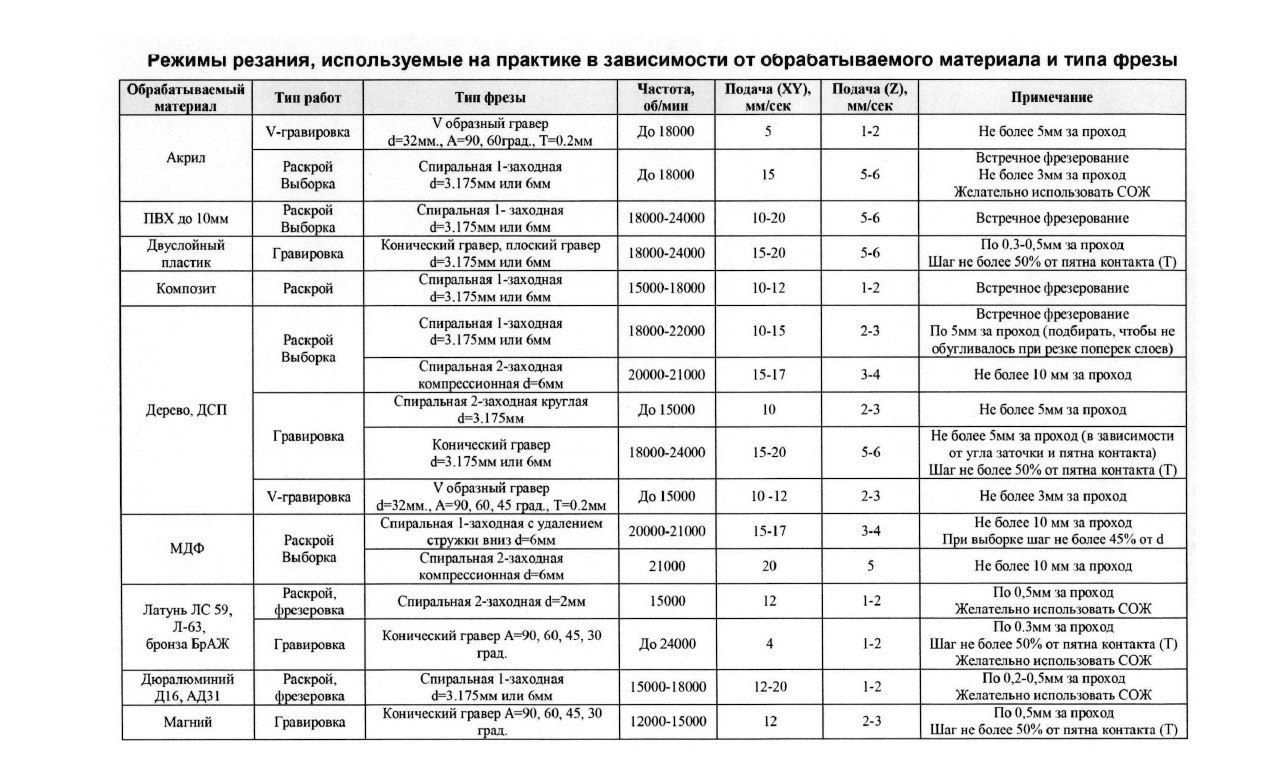

- Как работать с различными материалами

- Какой методики расчёта режимов резания придерживаться

Сразу оговорюсь, что в начале статьи будет некоторая вводная информация, предназначенная для общего понимания. Рекомендую читать все по порядку, чтобы не только пользоваться методикой расчёта режимов резания, но и понимать, что откуда берется, и почему именно так. Данная статья в первую очередь рассказывает о расчёте режимов резания для ЧПУ станков, так как на них нет возможности «пощупать» усилие в процессе работы, как это делают на универсальных станках. На ЧПУ оборудовании нужно изначально назначать правильный режим, и только потом вносить небольшие коррективы в пределах ±20%.

Данная статья в первую очередь рассказывает о расчёте режимов резания для ЧПУ станков, так как на них нет возможности «пощупать» усилие в процессе работы, как это делают на универсальных станках. На ЧПУ оборудовании нужно изначально назначать правильный режим, и только потом вносить небольшие коррективы в пределах ±20%.

Режимы резания из каталогов.

Мы часто слышим вопрос от наших клиентов: «Какие обороты и подачу поставить на ту или иную фрезу?» Можно ответить кратко: «Посмотрите по каталогу производителя!» Но к сожалению, это не является правильной рекомендацией по нескольким причинам:

- Продавец зачастую завышает режимы резания на свою продукцию на 20-40%, чтобы иметь конкурентное преимущество перед другими поставщиками.

- Продавец в большинстве случаев не имеет практического опыта работы с режущим инструментом и различными материалами.

- И самое главное – когда вы соберетесь фрезеровать, каталога под рукой не окажется, а интернет предательским образом отключится!

На что тогда полагаться? На методику расчёта режимов резания, которую мы для вас подготовили! Она является результатом личного опыта работы на фрезерных ЧПУ станках с различными материалами. Возможно, что полученные режимы будут не самыми выигрышными в плане времени обработки, но они точно сохранят ваш инструмент и позволят работать в безопасном для него режиме, что наиболее важно для начинающих операторов ЧПУ!

Возможно, что полученные режимы будут не самыми выигрышными в плане времени обработки, но они точно сохранят ваш инструмент и позволят работать в безопасном для него режиме, что наиболее важно для начинающих операторов ЧПУ!

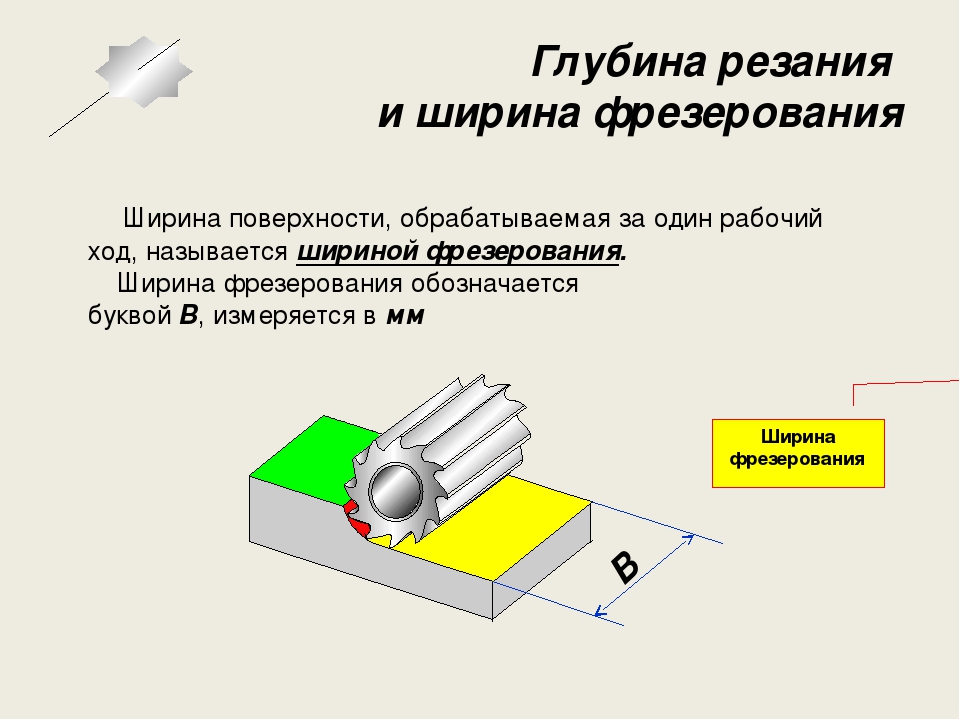

Параметры режимов резания.

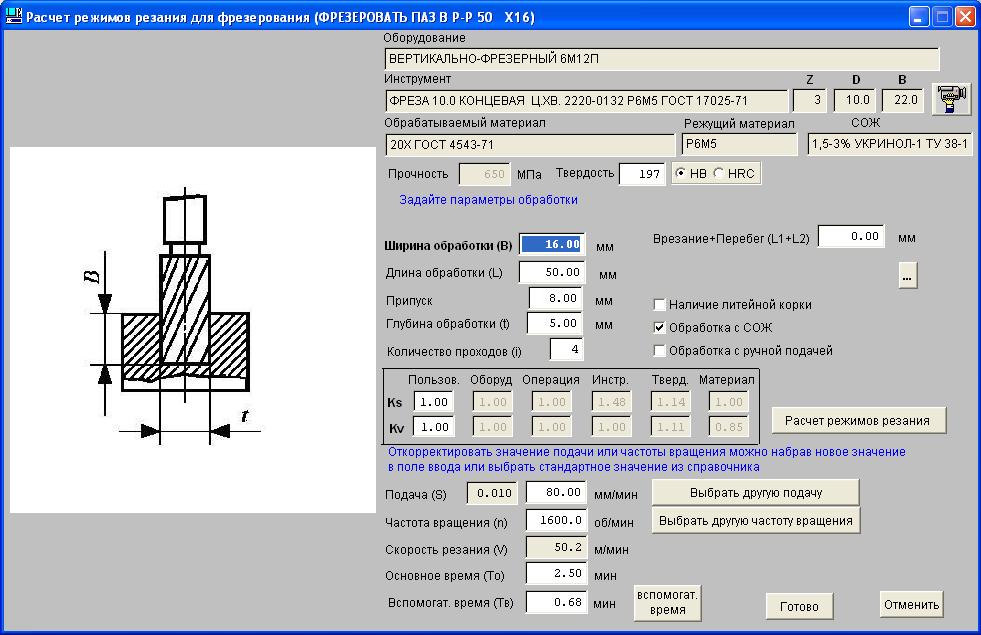

Как видно из рисунка, в режимы резания для фрезы входит 3 параметра:

- S – обороты (частота вращения шпинделя)

- F – подача (скорость, с которой движется инструмент)

- P – величина съема (слой материала, срезаемый фрезой)

Это именно та последовательность, с которой мы производим расчёт режимов резания для фрезы – далее будем её придерживаться. Данные буквенные обозначения используются в том числе и в самой программе на ЧПУ станок. Например, чтобы включить шпиндель на 1500 об/мин по часовой стрелке, мы записываем в программу «S1500 M3». Или, чтобы сделать проход вправо на 50 мм с подачей 300 мм/мин, мы пишем в программе «G1 X50 F300».

Внешний вид инструмента.

Дадим краткую характеристику фрез по внешнему виду, которую следует учитывать при расчёте режимов резания. Рассмотрим три примера:

Данная фреза имеет острые режущие кромки, большой угол завивки винтовой канавки, она 2-х зубая и не имеет покрытия. Все эти факторы свидетельствуют о том, что перед нами инструмент, идеально подходящий для фрезерования цветных металлов, а также вязких материалов (меди, пластиков), которые подвержены сильному нагреву и оплавлению в процессе резания. Такая фреза хорошо подходит для чистовых обработок с небольшими усилиями резания, но не подходит для сталей и черновых обдирок заготовок с большими съёмами.

Данные фрезы имеют более тупые углы заточки режущих кромок, они 4-х зубые (более жесткие) и имеют слой покрытия, уменьшающего трение и увеличивающего твёрдость поверхностного слоя. Всё это свидетельствует о том, что этот инструмент идеально подходит для обработки сталей, они достаточно прочные для работы с большими подачами, подходят в том числе и для черновых обдирок, при этом позволяют достичь хорошей чистоты поверхности.

На этом рисунке мы видим составную фрезу, состоящую из корпуса и твердосплавных пластинок. Как правило, такие фрезы имеют диаметр от 20 мм и более, так как цельный твердосплавный инструмент такого размера становится экономически не выгодным. Предназначение и поведение данных фрез зависит от установленных на них пластинок. Если пластинки без покрытия (блестящие) и имеют остро заточенные режущие кромки, значит, они предназначены для обработки цветных металлов. Если пластинки имеют покрытие и на ощупь кажутся тупыми, то они предназначены для сталей. По опыту использования, покрытие «золотистого» цвета хорошо подходит под нержавеющие стали, а покрытие черного цвета – под обычные конструкционные стали. Фрезы с твердосплавными пластинками «любят» большие подачи.

Вывод: не обязательно заглядывать в каталог или на сайт производителя режущего инструмента и искать у них калькулятор расчёта режимов резания – учитесь идентифицировать фрезы по их внешнему виду. Разновидностей не так много..jpg.4fe4b050bbc5c379f7796d735af720c0.jpg)

Особенности работы с различными материалами.

Здесь мы не будем вдаваться в подробности, а просто дадим список распространённых материалов и опишем особенности работы с ними. Список составлен по принципу от легкообрабатываемых (некапризных) материалов к более сложным.

- Пластики (модулан, капролон, фторопласт) – наиболее легкообрабатываемые материалы. Можно обрабатывать как на высоких, так и на низких оборотах, как с высокими, так и с низкими подачами. На инструмент действуют небольшие силы резания, можно давать большое заглубление. Обращать внимание нужно только на оплавление материала и в случае нагрева снижать обороты.

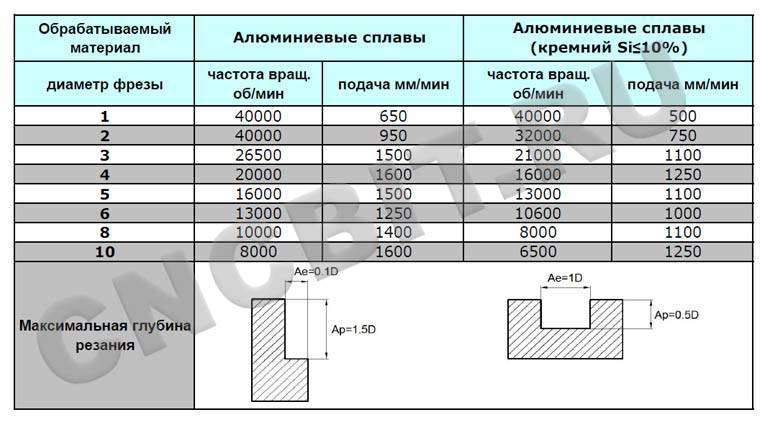

- Цветные металлы (дюраль, латунь, бронза) – также очень легко обрабатываемые материалы. Обрабатываются на высоких скоростях, стружка сходит легко, не перегреваются, на инструмент действуют небольшие силы резания. Можно обрабатывать без СОЖ (смазочно-охлаждающая жидкость). Режимы резания можно корректировать в большом диапазоне без боязни повредить инструмент.

- Медь, алюминий (мягкие алюминиевые сплавы типа АМГ) – всё то же самое, что и для цветных металлов, но с одной особенностью. В случае превышения скорости происходит резкий нагрев и оплавление материала, что моментально забивает фрезу – она перестаёт резать и сразу ломается. Для предотвращения этого явления нужно применять СОЖ.

- Конструкционные стали – для них обязательно применение фрез именно под стали с 3/4-мя зубьями и желательно с покрытием. Обработка ведется легко, если станок имеет достаточную жёсткость. Для сталей не стоит применять большие обороты, а также не стоит сильно снижать подачу, так как в этом случае фреза не режет материал, а «зализывает», что приводит к нагреву и ухудшению качества обрабатываемой поверхности. Величина снимаемого материала одним зубом (подача на зуб фрезы) должна быть достаточной.

- Нержавеющая сталь, титановые сплавы – наиболее капризные материалы в обработке. Требуют применения специального инструмента, подходящего для обработки этих материалов.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

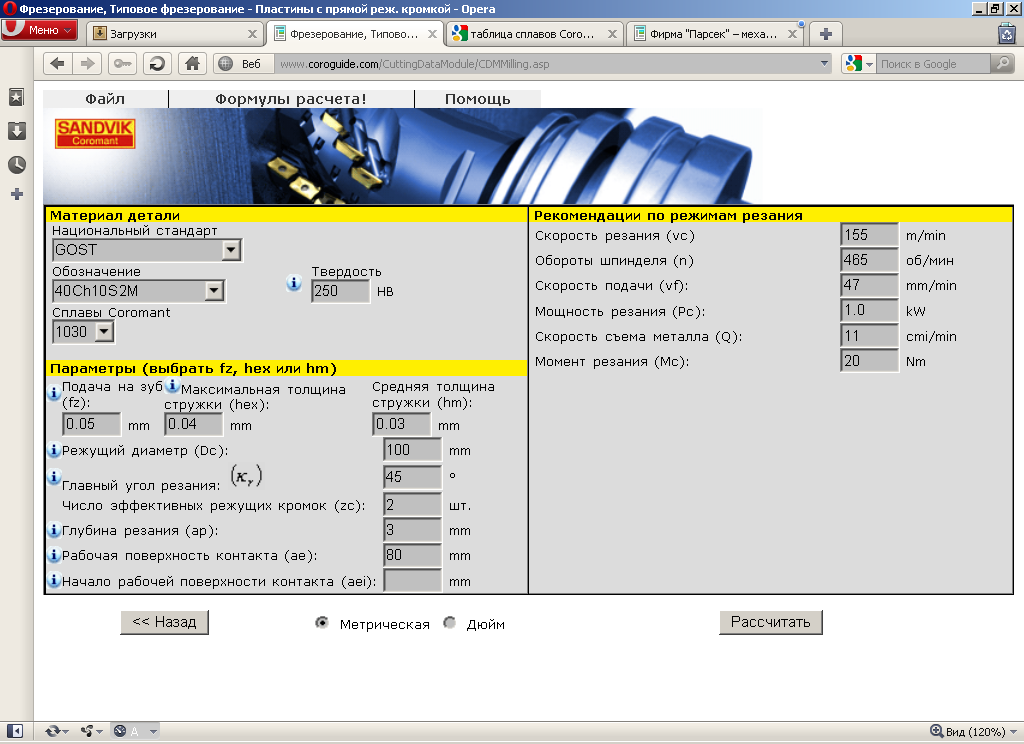

Методика расчётов режимов резания при фрезеровании.

1. Определяемся с первым параметром – оборотами фрезы (S).

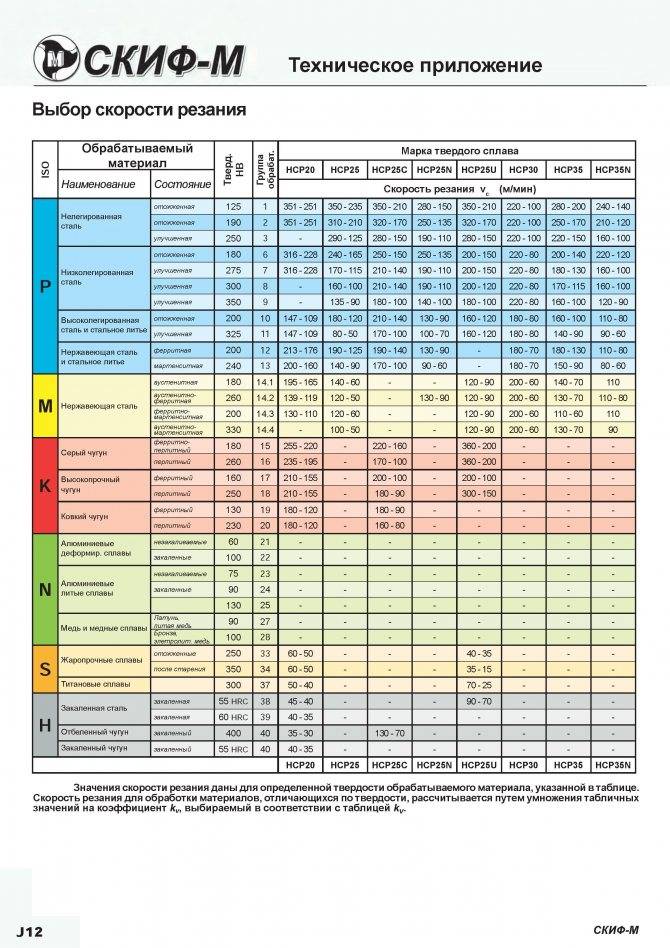

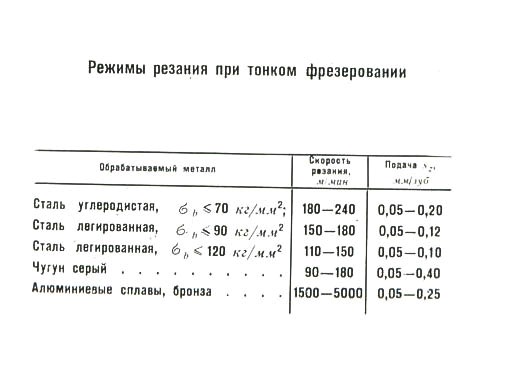

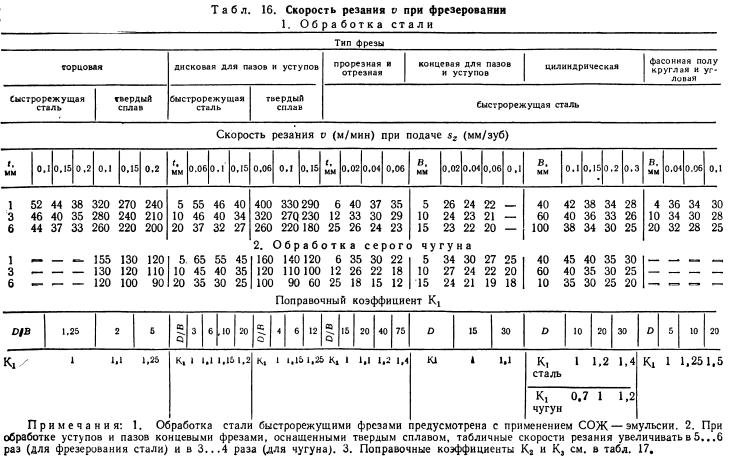

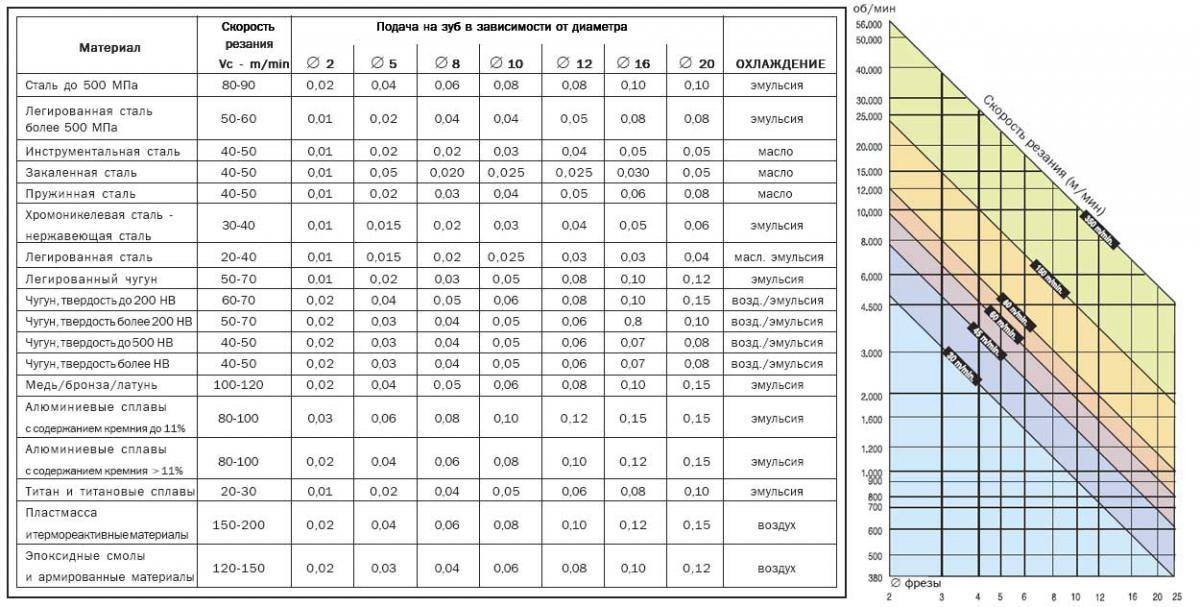

Обороты рассчитываются исходя из оптимальной скорости резания для того или иного материала. Скорость резания – это не обороты! Это скорость, с которой режущая кромка движется относительно материала в метрах в минуту. Скорость резания – это отправная величина для расчёта, но не конечное знание оборотов, которое нам нужно. Условно разделим материалы на цветные металлы и стали, а фрезы на монолитные и с пластинками. Привожу рекомендуемые (подобранные опытным путем) скорости резания.

Монолитные:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

С пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

Формула расчёта скорости резания выглядит так:

Но нас всё-таки интересуют обороты, поэтому выразим S и получим формулу расчёта оборотов шпинделя:

где:

- S – обороты шпинделя (об/мин)

- V – скорость резания (м/мин)

- D – диаметр фрезы (мм)

Точности тут не требуется, полученные обороты можно округлять в любую сторону. Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача.

Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача.

Исходя из этих параметров, можно составить таблицу с рекомендациями оборотов для наиболее распространённых диаметров фрез.

2. Определяемся со вторым параметром – подачей (F).

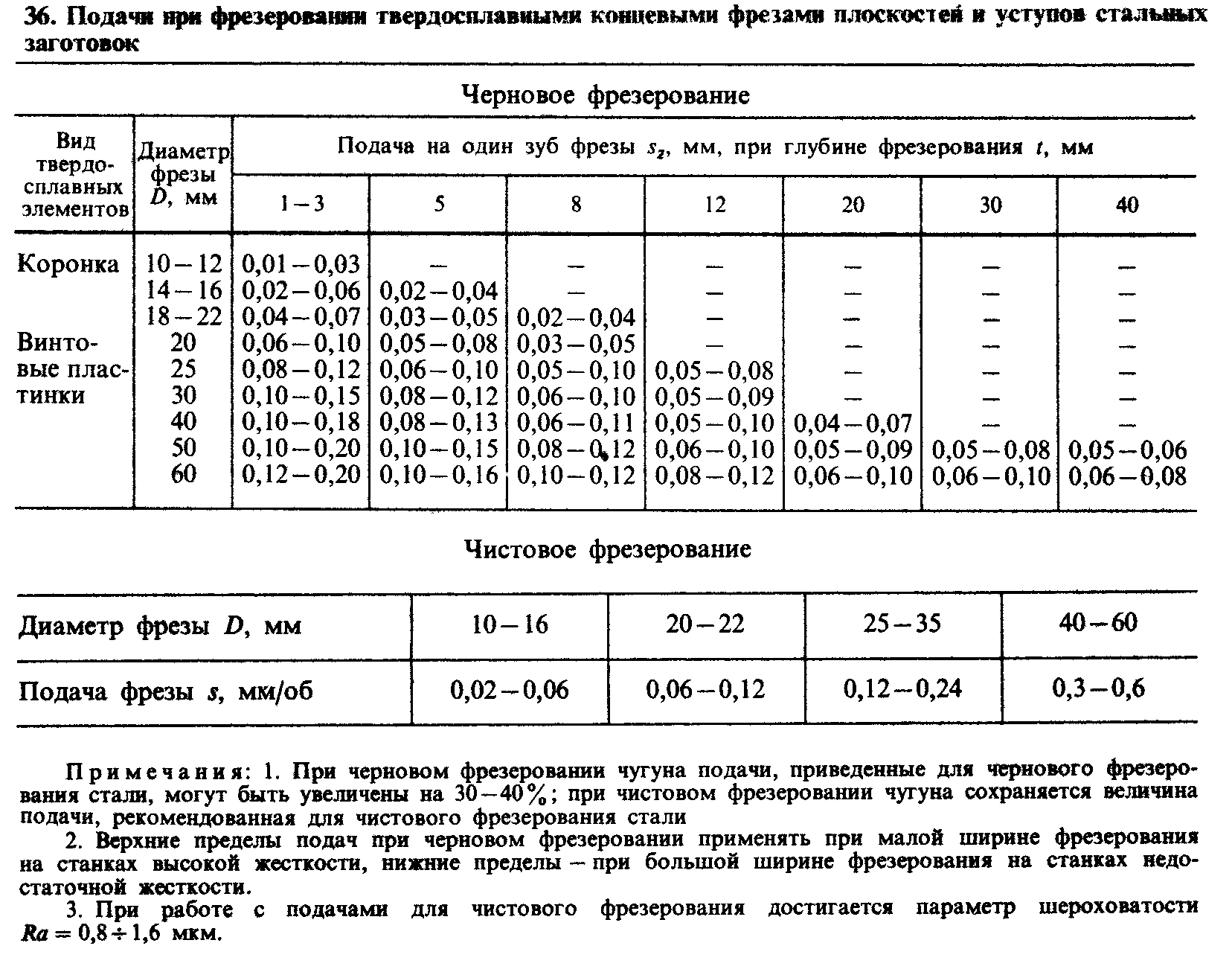

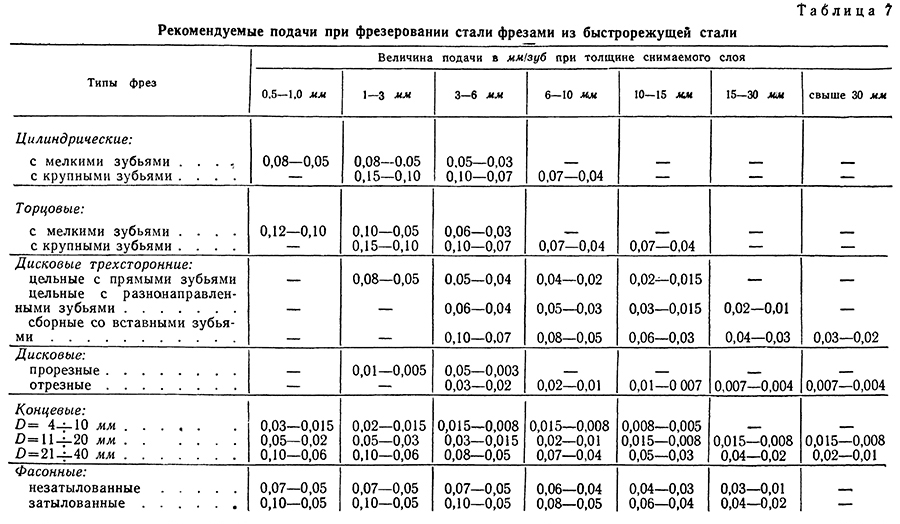

В первую очередь это актуально для концевых монолитных фрез, так как они наиболее подвержены поломке в случае завышения или занижения скорости подачи. Для фрез с твердосплавными пластинками подачу можно брать исходя из расчёта 0.1-0.2 мм на зуб. При этом подача 0.1 мм на зуб будет идеальна для инструмента небольшого диаметра (20-30 мм), а 0.2 мм стоит применять только для более крупных фрез (от 40 мм в диаметре и более).

Для определения скорости подачи воспользуемся простой формулой:

где:

- F – подача (мм/мин)

- D – диаметр фрезы (мм)

- K – коэффициент 0.

006-0.008

006-0.008 - N – количество зубьев фрезы

- S – обороты (об/мин)

Поясняю:

Умножая диаметр инструмента на коэффициент k, мы получаем допустимую подачу на один зуб фрезы. Например, возьмем инструмент диаметром 8 мм – у нас получится 8*0.007 = 0.056 мм/зуб. Если один зуб фрезы будет снимать меньше, то может произойти «зализывание» материала, нагрев и поломка. Если на один зуб будет приходиться больше, то возможна поломка фрезы из-за значительного увеличения сил резания. Далее, подачу на один зуб фрезы мы умножаем на количество зубьев (например, 3 зуба), получаем: 0.056*3 = 0.168 мм/об. Это тот путь фрезы, который она будет проходить за один оборот. Нам остаётся только умножить это значение на ранее выбранные исходя из обрабатываемого материала обороты, и готово! 0.168*5600 = 940 мм/мин.

Таким образом, для обработки цветных металлов 3-х зубой фрезой диаметром 8 мм нам необходимо поставить на нее 5600 об/мин и подачу около 900 мм/мин. Вот и весь расчёт!

Вот и весь расчёт!

3. Определяемся с третьим параметром – величиной съёма (P).

Или, другими словами, глубиной фрезерования. Тут всё просто, достаточно придерживаться правила: 1/3 от диаметра инструмента. Например, для фрезы диаметром 6 мм мы выберем величину съёма 2 мм, а для инструмента диаметром 12 мм допустимая глубина фрезерования составит уже 4 мм.

Но есть и нюансы:

- Если вы работаете только краем фрезы, то глубину фрезерования можно значительно увеличивать. Например, при использовании новомодного высокоскоростного фрезерования инструмент входит в материал на всю глубину режущей кромки, при этом величина перекрытия составляет всего около 5%.

- Если вы работаете с труднообрабатываемыми материалами, то правило 1/3 от диаметра может быть губительным для инструмента, возможно величину съёма придется значительно уменьшить.

- Если у вас скоростной шпиндель и нет возможности поставить на инструмент малые (расчётные) обороты, то ставьте больше, которые станок в состоянии выдать.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки. - Если у вас недостаточно жёсткий станок, то забудьте про большие съёмы по глубине в принципе. Самым оптимальным будет съём по 0.5-1 мм при рабочем диаметре фрезы не более 6 мм.

Заключение:

Для расчёта режимов резания при фрезеровании действуйте следующим образом:

- Определитесь с обрабатываемым материалом и внимательно осмотрите фрезу.

- Выберите из таблицы подходящие для нее обороты исходя из материала, типа фрезы и её диаметра.

- По формуле расчёта режимов резания посчитайте необходимую подачу. Для труднообрабатываемых материалов выбирайте коэффициент 0.006, а для легкообрабатываемых – 0.008.

- Определитесь с глубиной фрезерования, учитывая наши рекомендации.

Задача для закрепления:

– необходимо фрезеровать паз шириной 10 мм на глубину 6 мм

– концевой 3-х зубой фрезой диаметром 10 мм

– обрабатываемый материал: сталь

Ответ:

S (обороты) = 2500 об/мин

Кол-во проходов = 2

P (съём) = 3 мм

F (подача) = 525 мм/мин

Фрезерование с высокой скоростью подачи: инструменты, советы и рекомендации

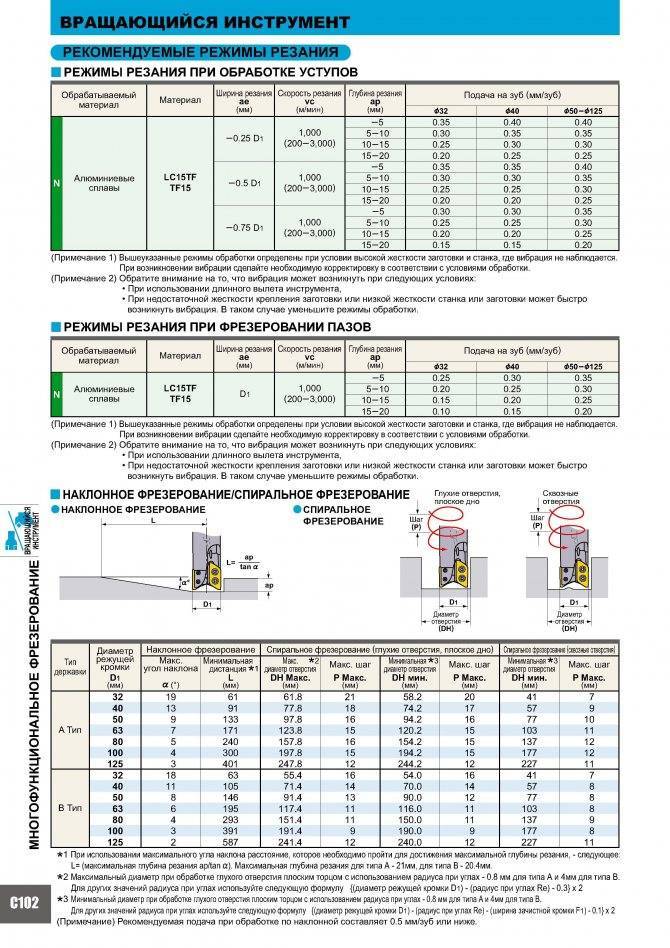

Использование прямоугольных твердосплавных пластин стало новым трендом при фрезеровании с высокой скоростью подачи, поскольку прямоугольный профиль обеспечивает более плотное размещение пластин на теле фрезы по отношению к ее диаметруФрезерование с высокой скоростью подачи стало настоящей революцией во фрезерной обработке. Основой такого способа обработки является принцип утончения производимой стружки, исходя из значения главного угла в плане.

Основой такого способа обработки является принцип утончения производимой стружки, исходя из значения главного угла в плане.

Когда главный угол в плане равен 90 градусов, средняя толщина стружки равна значению подачи на зуб, то есть при подаче на зуб 0.25 мм средняя толщина стружки также будет равняться 0.25 мм. При главном угле в 45 градусов средняя толщина производимой стружки составит примерно 70% от скорости подачи на зуб. При высокоскоростном фрезеровании средняя толщина стружки составляет примерно 15% от значения подачи на зуб.

Следовательно, при подаче на зуб, равной 1.5 мм, средняя толщина стружки будет равна всего лишь 0.23 мм. Кроме того, главный угол в плане оказывает большое влияние на силы резания. При прямом главном угле силы резания направлены перпендикулярно оси шпинделя.

В конечном итоге результирующие силы стремятся оттолкнуть шпиндель и деталь в противоположных направлениях. Вследствие этого нагрузка на шпиндель довольно высока. При этом во избежание отскока рабочей части инструмента от заготовки вылет инструмента должен быть минимальным.

При главном угле в 45 градусов силы резания также направлены под углом в 45 градусов относительно шпинделя и заготовки. Радиальная нагрузка на шпиндель меньше, однако нужно уделять дополнительное внимание обработке заготовок с тонкими стенками, поскольку сила резания старается, вместо реза, просто отогнуть стенку заготовки, которая, после прохода фрезы, вернется на место.

Так как при угле 45 градусов часть сил резания направлена вдоль оси шпинделя, нагрузка на него снижена, в результате чего режущий инструмент можно устанавливать с большим вылетом.

Фрезерование с высокой скоростью подачи является универсальным способом снятия материала. При этом способе может применяться как орбитальная, так и спиральная интерполяция, в результате чего режущий инструмент находится в непосредственном контакте с заготовкой на протяжении всего процесса резания, что является отличительной чертой фрезерования с высокой скоростью подачи от многих других способов фрезерования, когда контакт инструмента и заготовки прерывается. При спиральной интерполяции фреза просто переводится на следующую ступень спирали, без необходимости ее отвода от заготовки.

При спиральной интерполяции фреза просто переводится на следующую ступень спирали, без необходимости ее отвода от заготовки.

Поскольку режущий инструмент все время находится в прямом контакте с заготовкой, снижается вероятность закусывания стружки и повреждения твердосплавной пластины. В настоящий момент фрезерование с высокой скоростью подачи широко используется для изготовления отверстий. Такой способ быстрее сверления примерно в шесть раз. Кроме того, этот процесс позволяет изготавливать отверстия различных диаметров одним и тем же инструментом, тем самым снижая затраты на дополнительные инструменты, сокращает время цикла за счет отсутствия необходимости смены сверл и уменьшает объем инструментария, необходимого для работы.

Нужно очень внимательно подходить к выбору размеров фрезы для фрезерования с высокой скоростью подачи. Зачастую при написании программы для станков программисты ЧПУ разбивают подачу на короткие отрезки, что не дает станку достичь желаемой скорости подачи. Например, для трехдюймовой фрезы, теоретически, можно выставить подачу 7600 мм/мин, но из-за слишком коротких отрезков привод станка не успевает набрать данную скорость до окончания очередного отрезка, и на деле среднее значение подачи не превысит 1000 мм/мин.

Например, для трехдюймовой фрезы, теоретически, можно выставить подачу 7600 мм/мин, но из-за слишком коротких отрезков привод станка не успевает набрать данную скорость до окончания очередного отрезка, и на деле среднее значение подачи не превысит 1000 мм/мин.

Для сравнения, дюймовая фреза (25.4 мм) фактически может достичь той же самой минутной подачи в 7620 мм, поскольку проходимое ей расстояние втрое больше по сравнению с трехдюймовой. Несмотря на то, что дюймовая фреза проходит в 3 раза большее расстояние, она проходит его в 7.5 раз быстрее, благодаря чему обработка такой фрезой может оказаться гораздо быстрее, чем трехдюймовой.

Есть ещё один ограничивающий фактор. Во многих существующих контроллерах ЧПУ имеется защитная функция, ограничивающая максимально возможную скорость подачи. Бывает, на станок поставят новую высокоскоростную фрезу, выставят скорость подачи 6000 мм/мин или больше, при этом думают, что скорость увеличилась, однако вскоре оказывается, что это было ложное ощущение, поскольку их станок имеет ограничение скорости в 3000 мм/мин.

Использование прямоугольных твердосплавных пластин стало новым трендом при фрезеровании с высокой скоростью подачи. Преимуществом их использования является то, что прямоугольные пластины занимают меньше места на фрезерной головке, чем пластины треугольного или квадратного профиля, что допускает их более плотное размещение на теле фрезы по отношению к ее диаметру.

Некоторые производители режущих инструментов предлагают фрезы диаметром 25.4 мм с 5 пластинами или фрезы диметром 50.8 мм на 10 пластин со следующими техническими характеристиками: толщина стружки, производимой каждым зубом — 1.5 мм, пять эффективных режущих кромок, увеличенное число оборотов в минуту. Благодаря малому диаметру, инструмент может с легкостью работать с высокими скоростями подачи, превышающими 15240 мм/мин или 17780 мм/мин.

При таких высоких скоростях снятия металла образуются огромные силы резания, поэтому некоторые производители режущего инструмента отдают предпочтение массивным твердосплавным пластинам для предотвращения их быстрого износа.

Хотя такие пластины и прочнее, их использование накладывает ограничение на возможное количество зубьев, что замедляет процесс фрезерования. Другие производители предпочли для фрезерования с высокой скоростью подачи использовать твердосплавные пластины, имеющие намного больший главный угол в плане. Такие пластины снижают силы резания, что позволяет сохранить высочайшую скорость подачи и уменьшает нагрузку на шпиндель станка.

Источник материала: перевод статьи

Business of tooling: high-feed milling, tips and tricks,

Canadianmetalworking.com

Автор статьи-оригинала:

Джон Митчелл, компания Tungaloy, Канада

Фрезерование HSC (Высокоскоростная резка) | ЦЕРАТИЗИТ | WNT

HSC-фрезерование, другими словами, высокоскоростное фрезерование, предлагает большой потенциал в обработке с ЧПУ, поскольку обещает более короткое время обработки, повышенную производительность и при этом высокое качество. В этой статье мы более подробно остановимся на фрезеровании HSC и разъясним следующие вопросы:

В этой статье мы более подробно остановимся на фрезеровании HSC и разъясним следующие вопросы:

- Преимущества и проблемы при фрезеровании HSC

- Определение оптимальных параметров резания для HSC фрезерования

- Особенности фрезерования HSC

- Подходящий инструмент для соответствующего материала

- HSC по сравнению с обычным фрезерованием

Проблемы фрезерования HSC

Одной из самых серьезных проблем при фрезеровании HSC является возникновение вибраций. Как они происходят? Поскольку каждая система (вал, держатель), способная вибрировать, имеет собственную частоту, она продолжает колебаться при стимуляции (стуке, отклонении) до тех пор, пока не остановится из-за потерь на демпфирование (камертон) или мгновенной столь же большой отрицательной частоты. Если же внешнее раздражение происходит через равные промежутки времени и частота этого стимулятора также находится примерно в том же диапазоне частот собственных колебаний системы, то обе эти частоты перекрываются. Тогда это называется случаем резонанса → Система начинает подпрыгивать (вибрировать).

Тогда это называется случаем резонанса → Система начинает подпрыгивать (вибрировать).

Каковы последствия вибрации при фрезеровании?

- Глубина обработки ap не остается постоянной → плохая, волнистая поверхность

- Нет постоянной размерной точности

- Значительное сокращение срока службы инструмента

- Обрыв режущих кромок

- Возможное освобождение зажима заготовки

- Высокая нагрузка на направляющие и подшипники станка

Преимущества обработки HSC

- Черновая обработка больше не требуется из-за очень большого объема стружки

- Превосходная поверхность < 0,001 мм (R и ) → качество шлифовки

- Сокращение основного времени до 50%

- Обработка без вибраций благодаря высокой собственной частоте инструмента → устранение вибраций

- Отсутствие коробления инструмента в результате термических напряжений, так как тепло отводится вместе со стружкой

- Очень экономичный

Диапазоны скоростей резания зависят от материала

Армированный волокном пластик

Алюминий

Бронза, латунь

Чугун

Титановые сплавы

Никелевые сплавы

- Условный диапазон

- Диапазон перехода

- Диапазон HSC

Максимальные рабочие показатели для минимизации рисков

* Диаметр инструмента в мм

- согласно GW

- согласно EN ISO 15641

Температура обработки

Мягкий алюминий

Цветные металлы

Бронза

Чугун

Рассеивание температуры со стружкой является основной проблемой при HSC-обработке. На приведенной выше диаграмме показано температурное поведение отдельных материалов.

На приведенной выше диаграмме показано температурное поведение отдельных материалов.

Определение оптимальных параметров резания для HSC-фрезерования

В нашем тесте износ увеличивается при скорости резания прибл. 600 м/мин. Согласно этой серии испытаний, верхним пределом для концевых фрез со сферическим концом, где Z=2 и Z=4, является скорость резания 580 м/мин.

Выбор ширины резания при фрезеровании HSC значительно увеличивает срок службы инструмента. При HSC-фрезеровании очевидно, что лучше работать с меньшей шириной резания, чем добиваться максимально возможного съема материала, аналогичного черновому фрезерованию. Это достигается не за счет ширины реза, а за счет максимально достижимой скорости реза.

Амотизация – Стоит ли приобретать станок с высокочастотным шпинделем?

Сравнение амортизации показывает, что, несмотря на более высокие затраты на покупку фрезерного станка с высокочастотным шпинделем, обработка значительно дешевле, так как она более рентабельна.

В частности, малые предприятия, ориентированные на гибкое производство заготовок среднего размера, могут извлечь большую выгоду из обработки HSC. При средней экономии времени в 50 % это также приводит к снижению производственных затрат примерно на 100%. 25%–27%.

Полезные примечания о фрезеровании HSC

Термин HSC фрезерование или сверление следует определять в зависимости от материала. Понятно, что диапазон HSC для алюминия должен находиться в другом диапазоне скоростей резания, чем, например, для стали или специальных материалов. Ограничение скорости резания в этом случае необходимо сравнить с обычным фрезерованием.

Следует отметить, что при увеличении скорости резания силы резания сначала значительно уменьшаются, а затем снова значительно возрастают.

Также стоит отметить, что для чрезвычайно высоких скоростей резания ок. 130 000 м/мин износ увеличивается непропорционально. Однако, если вы остаетесь в диапазоне скоростей резания до прибл. 5000 м/мин износ задней поверхности сначала значительно увеличивается в зависимости от материала, а затем некоторое время остается постоянным.

5000 м/мин износ задней поверхности сначала значительно увеличивается в зависимости от материала, а затем некоторое время остается постоянным.

Аналогичный интерес представляет то, что при увеличении скорости резания пассивная сила (сила реакции на силу фрезы) может быть снижена до 70%. Это особенно важно для профилей с очень тонкими стенками и для получения поверхности, близкой к шлифованию.

При обработке алюминия удельный объем стружки достигает максимума при скорости резания от 3100 до 4700 м/мин. Объем чипа, который составляет ок. на 35 % больше, также давала поверхность со средней шероховатостью 1 мкм. Однако оптимальные значения в значительной степени зависят от сплава.

Правильный инструмент для соответствующего материала при фрезеровании HSC

HSC фрезерование алюминия

При обработке алюминия необходим спиральный инструмент с большими камерами для стружки. Фреза с 2 зубьями с прибл. Здесь выгоден шаг спирали 45°. Инструмент должен иметь передний угол 15–20° и боковой задний угол 10–12°. Если используется станок с меньшей мощностью шпинделя, малыми подачами или глубокими пазами, то предпочтительнее однолезвийный спиральный инструмент. Где средняя скорость резания составляет ок. 2000 м/мин, стойкость инструмента 500 м легко достижима.

Здесь выгоден шаг спирали 45°. Инструмент должен иметь передний угол 15–20° и боковой задний угол 10–12°. Если используется станок с меньшей мощностью шпинделя, малыми подачами или глубокими пазами, то предпочтительнее однолезвийный спиральный инструмент. Где средняя скорость резания составляет ок. 2000 м/мин, стойкость инструмента 500 м легко достижима.

HSC фрезерование меди

При обработке меди и медных сплавов следует использовать те же инструменты, что и при обработке алюминия. Значения скорости подачи на зуб составляют от 0,02 до 0,4 мм в зависимости от состава сплава.

Чистая медь должна фрезероваться только режущей кромкой прецизионно заточенного инструмента, чтобы предотвратить образование наростов.

Попутное фрезерование в данном случае предпочтительнее обычного фрезерования. Однако использование керамических инструментов здесь выгодно, поскольку можно использовать до десяти раз более высокие скорости резания.

Пластики, армированные волокном

При обработке пластиков, армированных волокном, идеально подходит HSC-обработка, поскольку при увеличении скорости резания силы резания значительно снижаются, а высокие значения скорости подачи противодействуют расслоению краевой зоны. Отводя энергию резания вместе со стружкой, основной материал подвергается минимальной термической нагрузке.

Материалы CFK и GFK

По возможности механическая обработка должна выполняться обычным фрезерованием против волокон, а не параллельно волокну. Однако от удовлетворительных до хороших результатов дают только поликристаллические алмазные инструменты. Оптимальный диапазон обработки составляет ок. v c = 4500 м/мин и v f до 30 м/мин. Инструмент должен иметь передний угол ок. 5° и угол бокового просвета 10°.

Материалы AFK

Поскольку волокна, передающие усилие, должны быть прорезаны, предпочтительны острые режущие кромки инструмента и геометрия, аналогичная геометрии для обработки легких металлов. Наилучшие результаты дают инструменты, которые можно отнести к группе ISO K. Оптимальным диапазоном обработки является скорость резания от 2000 м/мин до 3000 м/мин и скорость подачи

Наилучшие результаты дают инструменты, которые можно отнести к группе ISO K. Оптимальным диапазоном обработки является скорость резания от 2000 м/мин до 3000 м/мин и скорость подачи

10 м/мин до 15 м/мин.

Сталь

При быстрорежущем фрезеровании стали стойкость инструмента

20–25 м может быть достигнута при скорости резания 750 м/мин. Диапазоны скоростей резания от 500 м/мин до 1500 м/мин, безусловно, могут быть достигнуты цельными твердосплавными фрезами класса ISO P. Особенно для производства штампов и инструментов, где сложные формы обычно изготавливаются со сферической геометрией режущей кромки при поперечном фрезеровании. процесс фрезерования HSC оказался успешным.

Здесь высокие скорости подачи и резания обеспечивают значительное улучшение времени и качества поверхности. Было показано, что при постоянном переднем угле (0°) с увеличением бокового заднего угла и увеличением подачи срок службы инструмента увеличивается.

Оптимальный боковой угол выровнялся прибл. 12°–20°. Из соображений стабильности инструменты с прямыми канавками, которые являются пилотными или центральными, оказались идеальными для производства инструментов и штампов. Целью должно быть достижение подачи от 0,3 до 0,7 мм, попутного фрезерования и

сухая резка, при этом скорость резания должна быть в пределах от 500 м/мин до 1500 м/мин.

Чугун

Обработка чугуна возможна с использованием цельных твердосплавных инструментов, передний угол которых должен составлять от 0° до 6°, а боковой задний угол должен составлять 12°. Инструменты должны быть покрыты. Важно следить за тем, чтобы образование гребенчатых и поперечных трещин на покрытии из-за плавного входа и выхода из материала было сведено к минимуму.

При скорости резания 1000 м/мин объем стружки может быть увеличен, например, в десять раз для GG 25. Стойкость инструмента составляет около 20 м на режущую кромку, а качество поверхности напоминает шлифование. Стойкость инструмента может быть увеличена, если подача относительно высока, т.е. подача на зуб ок. от 0,3 до 0,4 мм.

Стойкость инструмента может быть увеличена, если подача относительно высока, т.е. подача на зуб ок. от 0,3 до 0,4 мм.

графит

При обработке графита преимуществами являются не только низкие силы резания, но и порошкообразный материал стружки. Материал стружки следует полностью и как можно быстрее удалять из процесса обработки, поскольку срок службы инструмента в значительной степени зависит от эвакуации порошка стружки. Чтобы противодействовать эффекту наждака, наши графитовые фрезы имеют алмазное покрытие.

Это сверхтвердое покрытие оптимально противодействует абразивному износу, что, в свою очередь, увеличивает срок службы инструмента. Для улучшения удаления стружки механическая обработка должна включать попутное фрезерование.

HSC по сравнению с обычным фрезерованием

Пример

| Фрезерование HSC (красный) | Обычная фрезеровка (зеленая) | |

|---|---|---|

| Инструмент | Цельный карбид, 2 зубца Ø 3,0 мм | |

| Задача | Слот 3 мм x 700 мм x 6 мм | |

| Количество разрезов | 3 | 3 |

| Подача на зуб (мм) | 0,03 | 0,03 |

| Скорость (об/мин) | 80 000 | 5000 |

| Скорость резания | 753 | 47 |

| Скорость подачи (мм/мин) | 4 800 | 300 |

| Стойкость инструмента (м) | 25 | 37 |

| Основное время (с) | 25,8 | 421,8 |

Как выбрать скорость резания при фрезеровании стали?

Обработка с числовым программным управлением (ЧПУ) является одним из наиболее широко используемых в мире методов изготовления деталей из-за его высокой точности. Одной из ключевых причин его успеха является относительное движение между заготовкой с ЧПУ и инструментом. Мы можем классифицировать эти движения как движения резания и подачи и измерять их скоростью резания и подачи. Что такое скорость резания и чем она отличается от скорости подачи? Как эти параметры резки способствуют успеху производственного проекта? Эта статья ответит на все эти и многие другие вопросы.

Одной из ключевых причин его успеха является относительное движение между заготовкой с ЧПУ и инструментом. Мы можем классифицировать эти движения как движения резания и подачи и измерять их скоростью резания и подачи. Что такое скорость резания и чем она отличается от скорости подачи? Как эти параметры резки способствуют успеху производственного проекта? Эта статья ответит на все эти и многие другие вопросы.

Разница между скоростью резания и скоростью подачи

Чтобы лучше понять эти две концепции, давайте рассмотрим простую аналогию автомобиля, движущегося с линейной скоростью 60 км/ч, с колесами, вращающимися со скоростью 500 об/мин. Диаметр колеса и его вращение заставляют автомобиль двигаться по дорогам с твердым покрытием. Но когда вы описываете скорость автомобиля, вы выражаете ее в километрах в час. Скорость резки можно сравнить с линейной скоростью автомобиля, которая зависит от диаметра колеса и количества оборотов. Он измеряет линейное расстояние, которое инструмент перемещает относительно заготовки за определенный промежуток времени. Скорость резки измеряется в миллиметрах в минуту (мм/мин), метрах в минуту (м/мин) или футах в минуту (фт/мин).

Скорость резки измеряется в миллиметрах в минуту (мм/мин), метрах в минуту (м/мин) или футах в минуту (фт/мин).

С другой стороны, скорость подачи можно сравнить с вращением колес автомобиля. Это просто расстояние, которое проходит инструмент за один оборот детали. Мы измеряем его в дюймах на оборот (дюйм/об) или миллиметрах на оборот (мм/об). По-прежнему используя пример автомобиля, колесо, вращающееся с более высокими оборотами, может потреблять больше энергии и изнашиваться быстрее, чем колесо, вращающееся с более низкими оборотами. Этот износ вызван трением и нагревом между шиной и поверхностью дороги. Точно так же скорость шпинделя влияет на срок службы инструмента, температуру резания и энергопотребление. Скорость подачи также влияет на срок службы инструмента и потребление энергии при обработке, но их влиянием обычно пренебрегают по сравнению с силами резания. Скорость подачи, с другой стороны, оказывает большее влияние на время обработки и качество поверхности обрабатываемой детали. Это важно, поскольку выбор параметров резки влияет на конечное качество продукта. Ход процесса обработки различен при низкой скорости резания и при высокой. Вот почему так важен выбор параметров обработки.

Это важно, поскольку выбор параметров резки влияет на конечное качество продукта. Ход процесса обработки различен при низкой скорости резания и при высокой. Вот почему так важен выбор параметров обработки.

Выбор оптимальной скорости резания

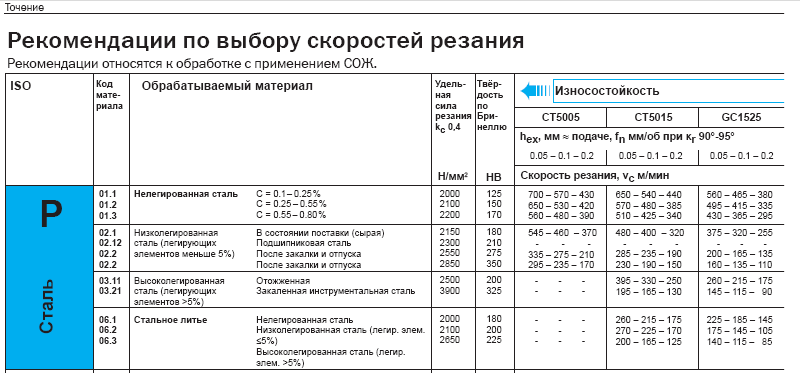

Чтобы определить оптимальную скорость резания для данного проекта обработки, необходимо учитывать твердость заготовки и прочность инструмента. Твердость определяет устойчивость материала к деформации, вызванной истиранием, вмятинами или царапинами. Более твердые материалы требуют особого внимания при обработке, так как они могут легко сократить срок службы инструмента. Как правило, чем сложнее материал, тем ниже должна быть скорость резания. Например, такие материалы, как титан, требуют более низких скоростей резания, чем сталь. Прочность режущего инструмента играет важную роль в допустимой скорости резания для операции резания. Например, высокие скорости можно использовать при обработке инструментов из высокопрочных материалов, таких как алмаз и нитрид бора, в то время как инструменты из быстрорежущей стали требуют более низких скоростей.

Утончение стружки и оптимальные скорости подачи

Утончение стружки — производственный брак, возникающий при обработке заготовки с шириной резания менее половины диаметра инструмента. Это снижает нагрузку на стружку (количество материала, снимаемого за один оборот режущего инструмента), что приводит к увеличению времени выполнения заказа. Одним из способов уменьшить влияние более тонкой стружки является обработка заготовки на высоких скоростях подачи. Это помогает увеличить производительность и срок службы инструмента. Теперь, когда вы понимаете разницу между скоростью подачи и скоростью резания, вы согласитесь, что эти два параметра обработки имеют важное значение в обработке с ЧПУ. Однако, даже если вы выберете идеальную скорость резания и подачу, успех вашего проекта зависит от мастерской, с которой вы работаете. Выкрашивание влияет на соответствующую глубину резания.

Увеличение скорости резания в зависимости от твердости материала заготовки

Твердость материала режущего инструмента также оказывает большое влияние на рекомендуемую скорость резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания.

Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания.

– Углеродистая сталь

– Быстрорежущая сталь

– Спеченный карбид

Увеличение скорости резания в зависимости от твердости режущего инструмента

Скорости резания для материалов:

- Низкоуглеродистая сталь 40-140

- Среднеуглеродистая сталь 70-120

- Высокоуглеродистая сталь 65-100

- Легкообрабатываемая сталь 100-150

- Нержавеющая сталь, C1 302, 304 60

- Нержавеющая сталь, C1 310, 316 70

- Нержавеющая сталь, C1 410 100

- Нержавеющая сталь, C1 416 140

- Нержавеющая сталь, C1 17-4, pH 50

- Все сталь oy, SAE 4130, 4140 70

- Легированная сталь, SAE 4030 90

- Инструментальная сталь 40-70

- Чугун обыкновенный 80-120

- Твердый чугун 5-30

- Серый чугун 50-80

- Алюминиевые сплавы 300-400

- Никель эл сплав, монель 400 40-60

- Никелевый сплав, монель К500 30-60

- Никелевые сплавы, инконель 5-10

- Сплавы на основе кобальта 5-10

- Титановый сплав 20-60

- Нелегированный титан 35-55

- Медь 100-500

- Обыкновенная бронза 90-150

- Твердая бронза 30-70 9(с скорость шпинделя)

После определения SFM для данного материала и инструмента можно рассчитать скорость шпинделя, так как это значение зависит от скорости резания и диаметра инструмента:

об/мин = (CS x 4) / D

Где:

- об/мин = число оборотов в минуту минута.

- CS = скорость резания в SFM.

- D = диаметр инструмента в дюймах.

Скорость подачи фрезерования

Подача инструмента может быть определена как расстояние в дюймах в минуту, на которое заготовка перемещается в фрезу. На фрезерных станках скорость подачи не зависит от скорости вращения шпинделя. Это отлично подходит для более быстрых подач и для больших, медленно движущихся инструментов.

Подача на зуб

Подача на зуб — это количество материала, которое должен удалить каждый зуб инструмента при его вращении и движении к заготовке. Когда заготовка движется к инструменту, каждый зуб инструмента перемещается одинаково, образуя стружку одинаковой толщины. Толщина стружки или подача на лезвие и количество зубьев в инструменте являются основой для определения скорости подачи. Идеальная скорость резания и подача измеряются в дюймах в минуту (дюйм/мин) и рассчитываются по следующей формуле:

IPM = F x N x RPM

Где:

- IPM = скорость подачи в дюймах в минуту

- F = скорость подачи на зуб

- N = количество зубьев

- RPM = оборотов в минуту

Для пример:

Подачи для концевых фрез, используемых в вертикально-фрезерных станках, варьируются от 001 до 002 на зуб для фрез очень малого диаметра при обработке стальных заготовок до 010 подач на зуб для больших фрез при обработке алюминиевых заготовок.

Поскольку скорость резания мягкой стали составляет 90, число оборотов в минуту для высокоскоростной двухзаходной фрезы 3/8″ составляет:

Поскольку скорость резания мягкой стали составляет 90, число оборотов в минуту для высокоскоростной двухзаходной фрезы 3/8″ составляет:об/мин = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 об/мин.

Для расчета скорости подачи выберем 0,002 дюйма на зуб

дюйм/мин = F x N x об/мин = 0,002 x 2 x 960 = 3,84 дюйм/мин

Скорость подачи станка резать вглубь или вдоль поверхности заготовки называется скоростью подачи. При резке металла подача обычно измеряется в тысячных долях дюйма. Корм представлен немного по-разному в разных типах машин. Сверлильные станки с моторизованной подачей предназначены для перемещения сверла на определенную величину при каждом вращении шпинделя. Если подача установлена на 0,006 дюйма, станок будет перемещаться на 0,006 дюйма за один оборот шпинделя. Это выражается в дюймах на оборот (IPR).

Процедура заправки нити

Направляющие для заправки нити являются неотъемлемой частью создания удобной прямой резьбы. Резьбонарезной станок уже доработан и отцентрован при использовании токарного или фрезерного станка.

- об/мин = число оборотов в минуту минута.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.  006-0.008

006-0.008 Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

Поскольку скорость резания мягкой стали составляет 90, число оборотов в минуту для высокоскоростной двухзаходной фрезы 3/8″ составляет:

Поскольку скорость резания мягкой стали составляет 90, число оборотов в минуту для высокоскоростной двухзаходной фрезы 3/8″ составляет: