Скорость при сверлении – Справочник химика 21

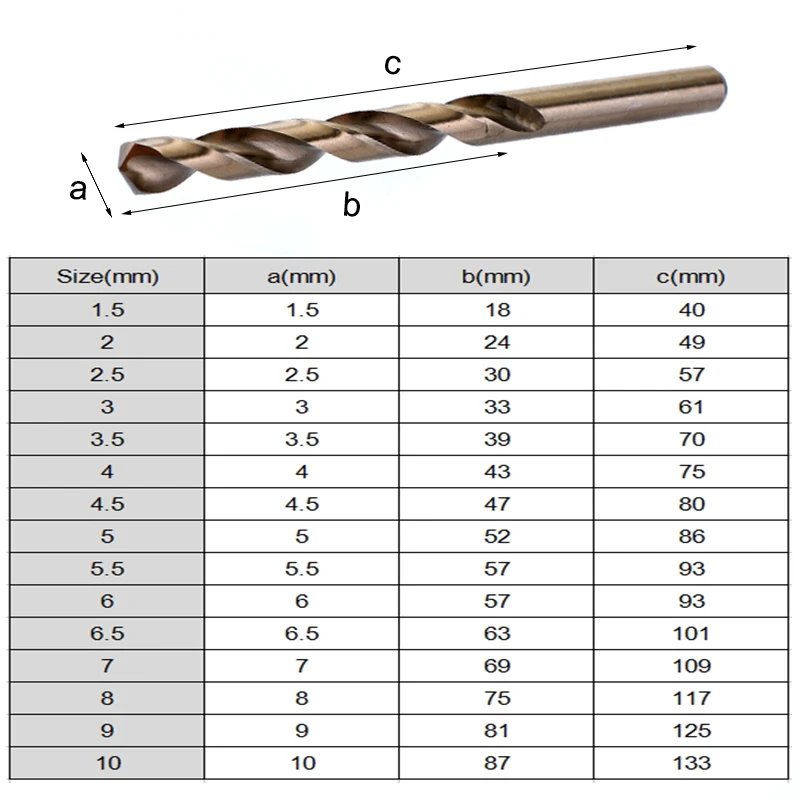

Средняя скорость сверления При диаметре 8 мм…………… …… 30 мм/мин [c.247]Рекомендуются следующие скорости сверления [c.151]

Скорость сверления обратно пропорциональна отношению длины отверстия к его диаметру LID). При этом можно руководствоваться следуюш.ими рекомендациями [c.212]

Такие особые свойства поверхности делают очевидным предположение о том, что можно в значительной степени управлять свойствами материалов, обрабатывая тем или иным образом их поверхность. Открытый академиком П. А. Ребиндером эффект уменьшения прочности материалов под влиянием поверхностно активных веществ ПАВ, который подробнее обсуждается ниже, является тому наглядным примером. П. А. Ребиндер также обнаружил эффект снижения твердости тел при смачивании их родственными расплавами, что используется при обработке высокопрочных закаленных сталей и сплавов.

Скорость сверления для термопластов при небольших глубинах резания и малых диаметрах (до 5 мм) с успехом может быть доведена до 3000—5000 м/мин, если инструмент хорошо заточен.- [c.137]

Большинство пластмасс можно сверлить без применения смазки тонкая струя сжатого воздуха является хорошим средством для охлаждения сверла при высоких скоростях сверления, она обеспечивает удаление стружки и очищает изделие. [c.138]

Механическая обработка винипласта производится аналогично обработке легких металлов. При работе на станках принимается такая же скорость сверления, резания и фрезерования. Трубы и детали обрабатывают резцами с углом заострения 60—70° (угол резания 10—15°) при толщине стружки 1,5— [c.194]

Последующее развертывание производится со скоростью, составляющей /з от скорости сверления, и подачей 0,038—0,076 мм/об. Рекомендуются метчики конического типа с прямыми или спиральными пазами. Для охлаждения следует применять легкое машинное масло. [c.173]

Рекомендуются метчики конического типа с прямыми или спиральными пазами. Для охлаждения следует применять легкое машинное масло. [c.173]

Аппаратчик цеха синтеза аммиака одного предприятия по заданию начальника отделения вырезал из тонкого листового железа стрелки указателей положения арматуры открыто и закрыто . Решив просверлить в стрелках отверстия на вертикально-сверлильном станке, он ошибочно установил скорость вращения шпинделя 305 об/мин, так как надпись на табличке положения рычагов была недостаточно четкой, и пе закрепил пакет из четырех заготовок. При сверлении заготовки намотались на сверло, захватив рукавицу, и у аппаратчика оторвало большой палец левой руки.

Алмазное хонингование, полирование, суперфиниширование чугунов, сталей Скоростное развертывание металлокерамических втулок, сверление, алмазно-абразивная обработка Зубодолбление, сверление сталей при низких скоростях Наружное резьбонарезание [c.476]

Вместе с тем адсорбционно-активные компоненты повсеместно применяются в составе смазочно-охлаждающих жидкостей (СОЖ) для облегчения разнообразных процессов механической обработки резанием (сверления, точения, фрезерования), шлифования, полирования, по скольку все эти процессы связаны с диспергированием обрабатываемо го материала.

Наибольшее распространение получило дозирование с помощью шприца. Проба вводится при этом в так называемый блок дозатора, который нагревают в случае ввода жидкостей.

[c.341]

[c.341] Особое внимание уделяют балансировке роторов, имеющих значительные массы и геометрические размеры. При балансировании консольно закрепленные роторы крепят на станках в специальных оправках, а роторы, расположенные между опорами, — на собственных цапфах. Съемные крепежные детали (сита, кольца, фланцы и т. п.) после балансировки ротора следует обязательно маркировать. Если при эксплуатации возможны деформация деталей, их смещение, неравномерный износ и пр., то их балансируют по месту монтажа центрифуги с последующей приваркой дополнительных масс в специально предусмотренном месте (центрифуги, работающие при скоростях, соответствующих Ег удалением части металла сверлением ротора (центрифуги с высокими скоростями при Ег > 3000). Допускаемую неуравновешенность (дисбаланс) устанавливают опытным путем в зависимости от типа центрифуги (табл. П.1).

В качестве экстракторов в принципе можно использовать любую из рассмотренных в гл. 16 конструкций тарельчатых колонн, но в промышленности наибольшее применение нашли ситчатые экстракторы (рис. 18-18). В этих аппаратах одна из жидких фаз многократно диспергируется и коалесцирует, проходя через большое число сверленых или штампованных отверстий в тарелке 1. Скорость процесса экстракции при этом возрастает вследствие многократного диспергирования фазы, что сопровождается концевыми эффектами при входе этой фазы из отверстий тарелки в сплошную фазу. Поскольку этот процесс связан с практически скачкообразным изменением концентрации, то иногда ситчатые экстракторы относят к аппаратам ступенчатого типа. Некоторые авторы ситчатые экстракторы считают аппаратами промежуточного ИЛИ смешанного типа. [c.161]

16 конструкций тарельчатых колонн, но в промышленности наибольшее применение нашли ситчатые экстракторы (рис. 18-18). В этих аппаратах одна из жидких фаз многократно диспергируется и коалесцирует, проходя через большое число сверленых или штампованных отверстий в тарелке 1. Скорость процесса экстракции при этом возрастает вследствие многократного диспергирования фазы, что сопровождается концевыми эффектами при входе этой фазы из отверстий тарелки в сплошную фазу. Поскольку этот процесс связан с практически скачкообразным изменением концентрации, то иногда ситчатые экстракторы относят к аппаратам ступенчатого типа. Некоторые авторы ситчатые экстракторы считают аппаратами промежуточного ИЛИ смешанного типа. [c.161]

Все операции механической обработки металлов (например, точение, фрезерование и сверление) вполне приемлемы для обработки изделий из полиамидов, но при определении режимов работы станков, скорости обработки, подачи и т. п. должны учитываться различия между свойствами металлов и пластмасс — в данном случае полиамидов. Основными свойствами, обусловливающими различия режимов механической обработки металлов и пластмасс, являются теплопроводность, температура плавления и жесткость материала. [c.210]

Основными свойствами, обусловливающими различия режимов механической обработки металлов и пластмасс, являются теплопроводность, температура плавления и жесткость материала. [c.210]

Материальные цилиндры машин могут обогреваться или охлаждаться соответственно паром или жидким хладагентом. Предусмотрены также сверления для установки датчиков температуры и давления материала, а также отверстия для подачи жидких компонентов. Как правило, машины приводятся от вращающихся с постоянной скоростью двигателей переменного (трехфазного) тока со вспомогательным приводом либо от вращающихся с переменной скоростью двигателей постоянного тока [142, 143].

Если необходимо просверлить отверстия глубиной, превышающей пять диаметров, рекомендуется периодически прочищать сверло. Для сверления небольших отверстий следует поддерживать постоянную скорость подачи от 0,05 до 0,125 мм за один оборот, а для сверления больших отверстий — скорость подачи 0,125—0,225 мм за один оборот. [c.13]

[c.13]

Скорость резания при развертывании определяется по формуле, приведенной для рассверливания. При развертывании различных материалов и при изменении условий обработки скорость резания должна быть умножена на поправочные коэффициенты, численно равные поправочным коэффициентам при сверлении. [c.572]

В колоннах этого типа одна из жидких фаз многократно диспергируется и коалесцирует, протекая через установленные в колонне тарелки, в которых имеется большое число малых сверленых или штампованных отверстий. Скорость экстракции при этом возрастает вследствие многократного редиспергирования и по существу — вследствие увеличения числа концевых эффектов. Однако, вероятно наиболее важным преимуществом аппаратов этого типа является уменьшение в них обратного перемешивания в результате секционирования колонны. [c.562]

Требования к конструкции тарелки, связанные с необходимостью свободного истечения дисперсной фазы из отверстий тарелки, освещены в литературе Материал тарелки должен либо предпочтительно смачиваться сплошной фазой, либо отверстия в тарелке должны быть выштампованы аналогично показанным на рис. 262. Если дисперсная фаза смачивает материал тарелки, в которой имеются сверленые отверстия, то размер образующихся в отверстиях капель будет велик, что приведет к уменьшению межфазовой поверхности и снижению скорости массопередачи.

262. Если дисперсная фаза смачивает материал тарелки, в которой имеются сверленые отверстия, то размер образующихся в отверстиях капель будет велик, что приведет к уменьшению межфазовой поверхности и снижению скорости массопередачи.

Из данных табл. 9 видно, что иногда на очень близких или даже практически совпадающих режимах получаются результаты, различающиеся либо общей глубиной превращения метана (например, опыты 3 и 4), либо степенью превращения в ацетилен (опыты и 8). В первом случае причиной этого является, по-видимому, плохое перемешивание метана и водородной плазмы (при сборке установки могло нарушиться уплотнение в системе подачи метана в таком случае метан поступает в реакционную зону не через радиальные сверления, а через кольцевую щель со скоростью, не достаточной для глубокого проникновения в плазменную струю) во втором случае недостаточно интенсивна закалка (вероятно, вследствие нарушения условий истечения водяных струй, например при понижении давления воды, засорении одного или нескольких отверстий и т. п.). [c.91]

п.). [c.91]

Определенные технические трудности вызывает измельчение чистых металлов. Такие хрупкие металлы как мышьяк, висмут, кадмий можно измельчать путем истирания в ступках из корунда или карбида бора. Тонкий порошок прочих металлов получают сверлением слитков сверлами из нелегированной углеродистой стали или с наконечниками из корунда, карбида бора при скорости вращения инструмента 10 10 об мин [1132, 1379]. Вязкие металлы (алюминий, магний, свинец) измельчают при погружении сверла и образца в жидкий азот. Уровень загрязнения проб при сверлении лежит в пределах 0,1—10 % в зависимости от вида измельчаемого металла и сверла. Например, отбор пробы при анализе чистой меди высверливанием стружки стальным сверлом связан с загрязнениями железом до 1 — 2-10 % [833]. [c.342]

Электрическое оборудование ультразвуковых установок. Излучатели ультразвуковых колебаний выполняются на основе либо магнитострикционных, либо пьезоэлектрических эффектов. На рис. 9.9 показана схема маг-нитострикционного преобразователя. Сердечник вибратора 4 под действием высокочастотного электромагнит-но о поля, создаваемого обмоткой 5, сокращается, когда налряженность магнитного поля достигает максимума, и удлиняется, когда она уменьшается, создавая вибрации с удвоенной частотой по сравнению с частотой генератора 1. Эта вибрация через концентратор и инструмент передается обрабатываемому изделию в виде ударов с частотой 20—40 тыс. в секунду. Так как в суспензии, подаваемой под инструмент по трубке 9, имеется мно-же тво зерен абразива, то суммарное их действие весьма эффективно. Например, в стекле сверление круглого отверстия диаметром 12 мм происходит со скоростью 0,2 мм/с. Концентратор усиливает амплитуду упругих колебаний во столько раз, во сколько его верхнее сечение больше нижнего. [c.376]

На рис. 9.9 показана схема маг-нитострикционного преобразователя. Сердечник вибратора 4 под действием высокочастотного электромагнит-но о поля, создаваемого обмоткой 5, сокращается, когда налряженность магнитного поля достигает максимума, и удлиняется, когда она уменьшается, создавая вибрации с удвоенной частотой по сравнению с частотой генератора 1. Эта вибрация через концентратор и инструмент передается обрабатываемому изделию в виде ударов с частотой 20—40 тыс. в секунду. Так как в суспензии, подаваемой под инструмент по трубке 9, имеется мно-же тво зерен абразива, то суммарное их действие весьма эффективно. Например, в стекле сверление круглого отверстия диаметром 12 мм происходит со скоростью 0,2 мм/с. Концентратор усиливает амплитуду упругих колебаний во столько раз, во сколько его верхнее сечение больше нижнего. [c.376]

В последнее время нами исследовано влияние ряда металлических расплавов на скорость сверления меди, алюминиевых сплавов, стали 3, стали 30 ХГСА, нержавеющей стали 1Х18Н9Т, стали У8 и др. (деталь подогревалась, сверло погружалось в деталь сквозь ванночку с расплавом [34]) во всех исследованных случаях жидкие металлы существенно облегчают процесс сверления в сопоставлении с обычными смазочно-охлаждающими средами. В дальнейшей совместной работе с Политехническим институтом в Тольятти [35] опыты были распространены на другие стали и хромо-никелевые жаропрочные сплавы и в этих случаях достигнута значительная интенсификация процесса при одновременном повышении стойкости сверл в 6—7 раз при сверлении в эвтектике олово — цинк сталей У8 и Г13 и до 30 раз — при сверлении сплава ЖС6К. [c.172]

(деталь подогревалась, сверло погружалось в деталь сквозь ванночку с расплавом [34]) во всех исследованных случаях жидкие металлы существенно облегчают процесс сверления в сопоставлении с обычными смазочно-охлаждающими средами. В дальнейшей совместной работе с Политехническим институтом в Тольятти [35] опыты были распространены на другие стали и хромо-никелевые жаропрочные сплавы и в этих случаях достигнута значительная интенсификация процесса при одновременном повышении стойкости сверл в 6—7 раз при сверлении в эвтектике олово — цинк сталей У8 и Г13 и до 30 раз — при сверлении сплава ЖС6К. [c.172]

Керновка места сверления должна производиться слабым нанесением керна во избежание глубокого наклёпа, препятствующего врезанию сверла в поверхность наклёпанного углубления, а иногда и способствующего выкрашиванию сверла. Заточку режущей части сверла рекомендуется производить под углами 118—122°, Процесс сверления должен быть отрегулирован так, чтобы режущая перемычка сверла была свободна от прилипающего к ней обрабатываемого материала. Скорость резания при сверленпи должна быть примерно вдвое ниже, чем при сверлении малоуглеродистых сталей, так как большая скорость способствует резкому повышению температуры на режущих кромках сверла и быстрому их обгора-иню. Примерные режимы сверления сталей типа 18-8 приведены в табл. 10 при скорости сверления 20 м/мин. [c.68]

Скорость резания при сверленпи должна быть примерно вдвое ниже, чем при сверлении малоуглеродистых сталей, так как большая скорость способствует резкому повышению температуры на режущих кромках сверла и быстрому их обгора-иню. Примерные режимы сверления сталей типа 18-8 приведены в табл. 10 при скорости сверления 20 м/мин. [c.68]

Опыты, проведенные с 4,7 мм сверлом при постоянной подаче, показали, что хорошие результаты дает скорость сверления в минуту 37 мм при обильной сд1азке. При более тяжелых станках и автоматических подачах скорость может быть увеличена. [c.151]

Влияние смачивания на эффект Ребиндёра имеет в ряде случаев большое прикладное значение, в особенности при механической обработке высокопрочных материалов. Например, в присутствии расплавов индия и галлия скорость сверления дюралюминия повышается в десятки раз по сравнению со сверлением на воздухе. С помощью легкоплавких жидких металлов, вносимых в качестве наполнителей в алмазные круги, можно значительно повысить скорость шлифования твердых сплавов и одновременно значительно уменьшить износ алмаза. Скорость механической обработки в таких условиях (скорость перемещения инструмента) не должна, однако, превышать скорость растекания жидкости, иначе жидкость не будет своевременно поступать к свежей поверхности и не будет облегчать процесс обработки. Следует отметить, что процесс механического разрушения, в свою очередь, может оказывать влияние на характер смачивания. Например, расплавы висмута, кадмия и некоторых других легкоплавких металлов хорошо смачивают свежую поверхность, образующуюся при разрушении алюмооксид-ной керамики в присутствии этих расплавов, тогда как в других условиях не удается добиться столь хорошего смачивания. При шлифовании твердых сплавов (например, карбида вольфрама) алмазными кругами, в которых в качестве наполнителей используются легкоплавкие металлы, твердый сплав оказывается смоченным, хотя в обычных условиях смачивание в подобных системах отсутствует [351]. [c.217]

Скорость механической обработки в таких условиях (скорость перемещения инструмента) не должна, однако, превышать скорость растекания жидкости, иначе жидкость не будет своевременно поступать к свежей поверхности и не будет облегчать процесс обработки. Следует отметить, что процесс механического разрушения, в свою очередь, может оказывать влияние на характер смачивания. Например, расплавы висмута, кадмия и некоторых других легкоплавких металлов хорошо смачивают свежую поверхность, образующуюся при разрушении алюмооксид-ной керамики в присутствии этих расплавов, тогда как в других условиях не удается добиться столь хорошего смачивания. При шлифовании твердых сплавов (например, карбида вольфрама) алмазными кругами, в которых в качестве наполнителей используются легкоплавкие металлы, твердый сплав оказывается смоченным, хотя в обычных условиях смачивание в подобных системах отсутствует [351]. [c.217]

Из уравнения (215) следует, что величина снижения сопро-, тивления пластической деформации в результате хемомеханического эффекта уменьшается с ростом скорости пластической деформации. Такая зависимость понижения прочности качественно подтверждается результатами опытов [120] по облегчению сверления твердых тел в химически активных средах например, монокристаллов Na l в воде, никеля в спиртовых растворах иода, латуни в ртути. [c.132]

Такая зависимость понижения прочности качественно подтверждается результатами опытов [120] по облегчению сверления твердых тел в химически активных средах например, монокристаллов Na l в воде, никеля в спиртовых растворах иода, латуни в ртути. [c.132]

При сверлении рекомендуется применять сверла с углом при вершине, равным 120°. С увеличением скорости резания стойкость стекла к образованию серебра уменьшается. Так, при сверлении стекла СТ-1 со скоростью резания 3,14 м/мин даже без охлаждения серебростойкость по дибутилфталату составляет более 24 ч. [c.227]

Для установления закономерности скорости, роста трещин имеются различные способы [20]. Некоторые из них чисто эмпирические и не нашли широкого применения, так как удовлетворительно описывают лишь конкретные условия проведенных экспериментов. Так, Рольф и Мане [21 ] дают измерение скорости роста трещины в плитах из низкоуглеродистой стали толщиной около 19 мм и шириной 127—180 мм. Трещины инициировались сверлением небольших отверстий в центре образца, в которых затем выполнялись боковые надрезы шириной около 0,2 мм. Циклическая (знакопеременная) нагрузка прикладывалась в осевом направлении. Большинство испытаний велось с постоянной амплитудой номинального напряжения, при этом растягивающая нагрузка в ходе испытания периодически снижалась, чтобы обеспечить постоянство фактического растягивающего напряжения в опасном сечении нетто образца. Сжимающая нагрузка сохранялась постоянной исходя из предположения, что во время цикла сжатия трещина не развивается. Было определено, что при данных условиях нагружения после короткого периода замедленного развития трещины устанавливается практически постоянная скорость ее роста с возрастанием числа циклов. На рис. 2.20 показана зависимость скорости роста трещины от величины переменного напряжения для плиты шириной 127 мм. [c.73]

Циклическая (знакопеременная) нагрузка прикладывалась в осевом направлении. Большинство испытаний велось с постоянной амплитудой номинального напряжения, при этом растягивающая нагрузка в ходе испытания периодически снижалась, чтобы обеспечить постоянство фактического растягивающего напряжения в опасном сечении нетто образца. Сжимающая нагрузка сохранялась постоянной исходя из предположения, что во время цикла сжатия трещина не развивается. Было определено, что при данных условиях нагружения после короткого периода замедленного развития трещины устанавливается практически постоянная скорость ее роста с возрастанием числа циклов. На рис. 2.20 показана зависимость скорости роста трещины от величины переменного напряжения для плиты шириной 127 мм. [c.73]

При любом положении шва, если в технических условиях по обусловлено его положение. Образец считается выдержавшим испытание, если не видны надрывы, изломы и расслоения, Пробой на раздачу кольца конусом испы-тывают металлические трубы. Вначале из трубы вырезают кольца шириной 10—25 МЛ1, а затем на универсальных испытательных машинах или прессах раздают их конической оправкой, скорость движения к-рой не более 50 мм мин. Допускается одновременная раздача не более пяти колец. Величина раздачи устанавливается техническими условиями. Макс. диаметр кольца для нее определяют по формуле В – -4- 0,01 С) (1, где О — макс. диаметр кольца, мм С — раздача кольца, % с1 — наружный диаметр кольца до испытания, мм. Образец считается выдержавшим испытание, если (после раздачи до диаметра больше макс. диаметра кольца) нет плен, трещин, надрывов, закатов и расслоений. Если образец разорвался при наружном диаметре, равном макс. диаметру кольца, контролируют излом. Наличие в изломе трещин, расслоений и др, дефектов является браковочным признаком. Дефекты на поверхности и в изломе исследуют невооруженным глазом или через лупу с четырехкратным увеличением. Проба внутренним гидравлическим давлением служит для проверки прочности и плотности труб из стали, чугупа и цветных металлов, а также сварных швов.

Вначале из трубы вырезают кольца шириной 10—25 МЛ1, а затем на универсальных испытательных машинах или прессах раздают их конической оправкой, скорость движения к-рой не более 50 мм мин. Допускается одновременная раздача не более пяти колец. Величина раздачи устанавливается техническими условиями. Макс. диаметр кольца для нее определяют по формуле В – -4- 0,01 С) (1, где О — макс. диаметр кольца, мм С — раздача кольца, % с1 — наружный диаметр кольца до испытания, мм. Образец считается выдержавшим испытание, если (после раздачи до диаметра больше макс. диаметра кольца) нет плен, трещин, надрывов, закатов и расслоений. Если образец разорвался при наружном диаметре, равном макс. диаметру кольца, контролируют излом. Наличие в изломе трещин, расслоений и др, дефектов является браковочным признаком. Дефекты на поверхности и в изломе исследуют невооруженным глазом или через лупу с четырехкратным увеличением. Проба внутренним гидравлическим давлением служит для проверки прочности и плотности труб из стали, чугупа и цветных металлов, а также сварных швов. Величину давления рассчитывают по формулам. Трубы и швы испытывают на прессах любой конструкции. Давление передается водой или др, жидкостью, нарастать оно должно плавно, без гидравлических ударов. Труба считается выдержавшей испытание, если нет течи, потения или остаточной деформации (выпучивания). Для определения способности металлов поддаваться мех. обработке применяют пробу на обрабатываемость. Критерием оценки на обрабатываемость служит интенсивность режима резания, применяемого при пробном обтачивании (растачивании) испытываемого образца. Обрабатываемость металла определяют так ке сверлением [c.562]

Величину давления рассчитывают по формулам. Трубы и швы испытывают на прессах любой конструкции. Давление передается водой или др, жидкостью, нарастать оно должно плавно, без гидравлических ударов. Труба считается выдержавшей испытание, если нет течи, потения или остаточной деформации (выпучивания). Для определения способности металлов поддаваться мех. обработке применяют пробу на обрабатываемость. Критерием оценки на обрабатываемость служит интенсивность режима резания, применяемого при пробном обтачивании (растачивании) испытываемого образца. Обрабатываемость металла определяют так ке сверлением [c.562]

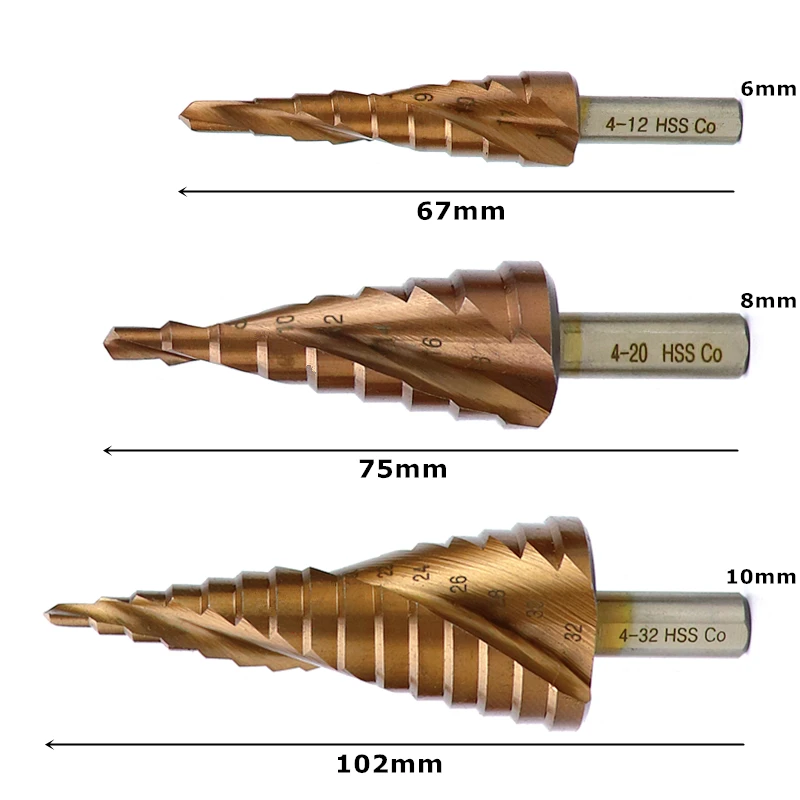

Немного о корончатом сверлении

Отверстие выполненное корончатым сверломВыполнить быстро и точно отверстия больших диаметров, сократив время операции в 4 раза и более, даже при существенно сниженном уровне мощности, поможет сверление корончатыми сверлами.

Оно также позволит обрабатывать металл, получая необходимые отверстия на магнитном станке в ситуациях, когда это затруднительно: например, деталь имеет большие габариты и массу и нет возможности выполнять сверление на стационарном оборудовании.

Перед покупкой корончатого сверла, ознакомьтесь со спецификой корончатого сверления, поскольку существует несколько факторов, имеющих огромное значение для данной операции:

- Для правильного положения штифта, накерните отверстие строго по разметке, в противном случае, включение магнита может привести к немедленному смещению штатива. Перед включением магнита не забудьте поместить выталкивающий штифт в углубление.

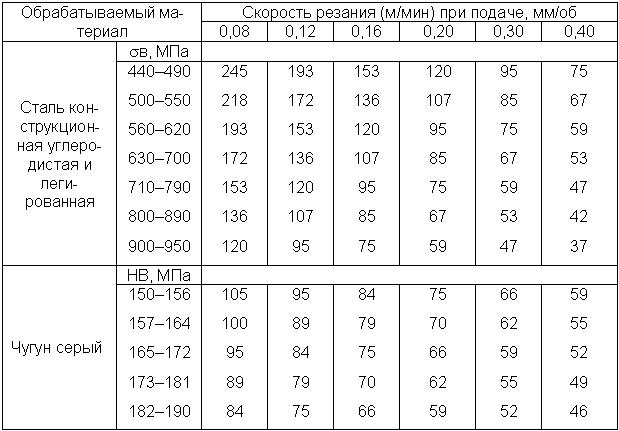

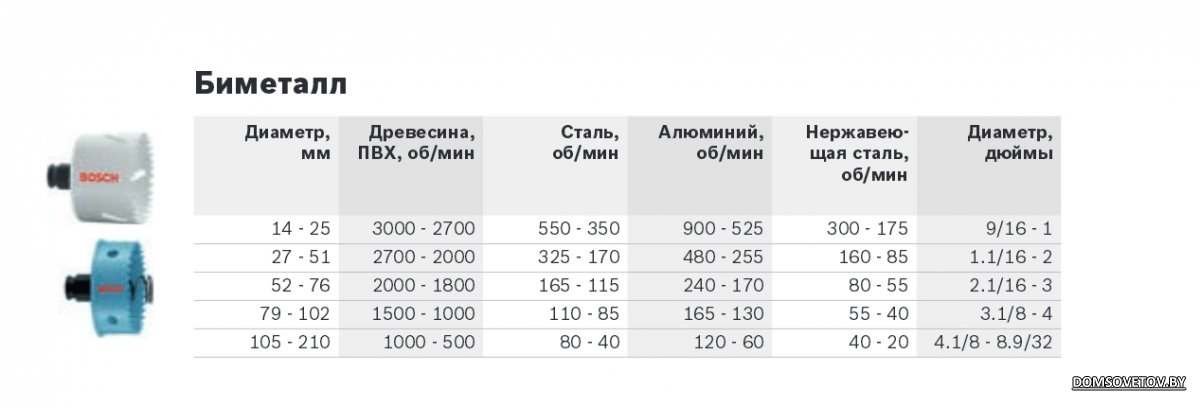

- Соблюдайте оптимальную скорость вращения сверла при работе (таблица представлена в конце статьи). Твердосплавные корончатые сверла не терпят низких оборотов: происходит поломка зубьев, повышается уровень вибрации при работе. Сверла, изготовленные из быстрорежущей и порошковой стали практически моментально выходят из строя при превышении оптимального значения более, чем на 20%.

- Покупайте твердосплавные корончатые сверла и станки с возможностью повышенной частотой вращения — это заметно повысит уровень производительности.

- При отсутствии стружкоснимателя в станке, вынимайте сверло для периодической очистки от лишней стружки специально предназначенным для этого крючком.

- Для работы приобретайте качественные смазочно-охлаждающие жидкости (СОЖ). Охлаждение корончатого сверла требуется при обработке жаропрочных, труднообрабатываемых материалов и нержавеющей стали. СОЖ подается и снаружи, и изнутри.

Мы уверены, что сотрудничество с командой «К2» решит Ваши промышленные задачи, а процесс закупки необходимого инструмента заметно оптимизируется.

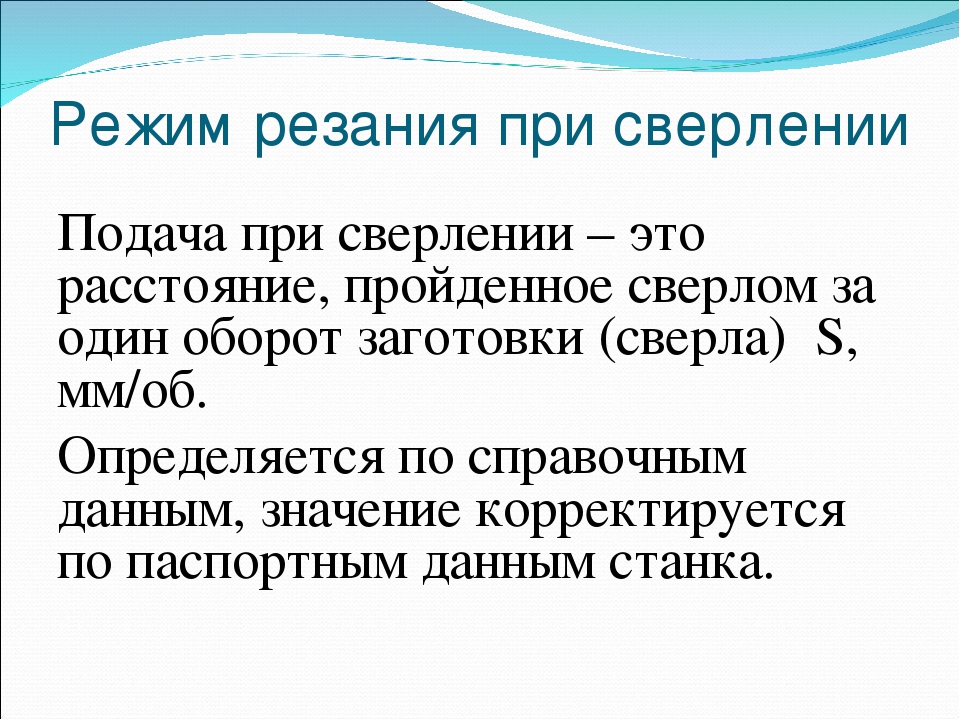

| Материал | Скорость сверления, мм/мин | Подача сверла, мм/об |

| Конструкционная сталь | 40-60 | 0,08-0,12 |

| Сталь | 30-50 | 0,08-0,12 |

| Нержавеющая сталь | 18-45 | 0,08-0,10 |

| Чугун | 65-95 | 0,12-0,20 |

| Цветные металлы, алюминий | 100-550 | 0,22-0,45 |

| Специальные сплавы | 10-30 | 0,05-0,08 |

Сверление отверстий в металле на заказ

Сверление отверстий в металле проводят для получения из заготовки конкретной детали. В промышленных масштабах используются сверлильные, фрезерные, расточные и токарные станки горизонтального и вертикального типов.

В промышленных масштабах используются сверлильные, фрезерные, расточные и токарные станки горизонтального и вертикального типов.

Как проходит процесс сверления

Чаще всего отверстия нужны для прохождения проводов, размещения элементов крепежа.

По типу отверстий различают:

- сквозные – проходят весь лист металла;

- глухие – не доходят до противоположной стороны;

- глубокие – глубина больше, чем 5 диаметров. Возникает необходимость пользоваться охлаждающими жидкостями для удаления стружки и остывания металла;

- большого диаметра;

- предназначенные под внутреннюю резьбу;

- половинчатые – расположены по краю детали;

- отверстия с уступами – требуют использования поочередно сверл разного диаметра.

Отверстия бывают круглой, овальной, треугольной, квадратной, многогранной, сложной произвольной формы. Это зависит от целевого назначения деталей.

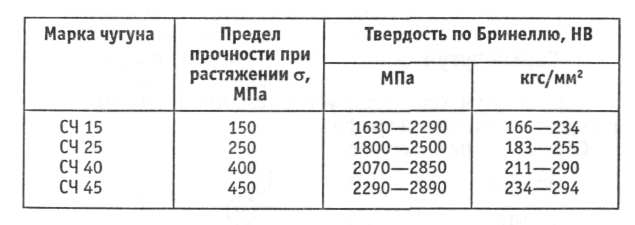

Выполняют отверстия в чугуне, стали, твердых сплавах. При этом плотность сверла должна быть выше, чем обрабатываемый материал.

В зависимости от материала, его толщины и параметров отверстия берут сверла в форме пера, конуса, коронки (окружность нужного размера с острыми краями), спирали. В процессе сверления либо деталь фиксируют, вращается сверло, либо сверло неподвижно, а заготовка вращается.

Необходимо правильно подбирать скорость сверления, чтобы металл не перегревался, усилие при подаче. При выполнении глубоких отверстий и сверлении толстых плотных листов металла пользуются СОЖ – смазочно-охлаждающей жидкостью.

Выполняемые работы

- Рассверливание деталей, когда имеющееся отверстие увеличивают до нужных размеров.

- Нанесение резьбы.

- Зенкерование.

- Центровка разных видов металлопроката.

Разметку перед работами наносят кернером. Иногда используют дополнительные инструменты и приспособления – шаблоны, кондукторы, направляющие. Все это повышает точность исполнения детали и безопасность на рабочем месте. Для большей эффективности сверления твердых материалов кроме механического воздействия используют ультразвуковую вибрацию, подогрев детали. При сверлении трубы или листовой стали выбирают разные технологии. Полые детали предварительно заполняют изнутри.

Все это повышает точность исполнения детали и безопасность на рабочем месте. Для большей эффективности сверления твердых материалов кроме механического воздействия используют ультразвуковую вибрацию, подогрев детали. При сверлении трубы или листовой стали выбирают разные технологии. Полые детали предварительно заполняют изнутри.

Преимущества выполнения сверления в компании РусКом

Услуги по сверлению металла предлагает компания РусКом в Москве. Расценки определяются количеством и диаметром отверстий, точностью работ. Также на цене сказывается вид сверления, объем партии, необходимость задействовать систему охлаждения в процессе обработки. Чем сложнее нужно выполнить отверстие (многоступенчатое, под углом, большого размера, неправильной формы, многогранное) и чем тверже материал, тем дороже выходит изготовление детали.

Качественное оборудование для обработки металлических изделий повышает безопасность труда, ускоряет процесс изготовления деталей и уменьшает стоимость. Благодаря этому можно выполнять большие заказы за короткий промежуток времени, с большой точностью и повторяемостью изделий.

Благодаря этому можно выполнять большие заказы за короткий промежуток времени, с большой точностью и повторяемостью изделий.

Опыт сотрудников сводит к минимуму число бракованных деталей, является гарантией качества конечного продукта.

Сверление металла – способ металлообработки — Статьи — Красприбор

Сверление металла – это один из видов механообработки металлических изделий, в процессе которого образуется отверстие. При сверлении металла главными параметрами является диаметр отверстия и его глубина. Данный вид работ производится как этап технологических операций по обработке деталей. Сверление металла образует отверстия двух видов: сквозные и глухие. Основным назначением просверленных отверстий является, как правило, помещение крепежа или прокладка кабеля, а также помещение части другой детали.

Сверление металла производится следующим образом. Первоначально в точке сверления делается углубление кернером, затем заготовка закрепляется в тисках или другом зажимном устройстве. Далее по заданной точке сверло станка начинает делать отверстие в металле. Перед сверлением для станка задается скорость вращения сверла и подача (нажим на заготовку). Чем данные параметры выше, тем больше производительность. Сверло выбирается по заданному диаметру, а также исходя из вида металла, при этом следует учитывать, что диаметр просверленных отверстий из-за биения будет больше диаметра сверла. Точность сверления металла можно увеличить благодаря тщательной регулировке станка, правильной заточке сверла, а также использованию кондукторной втулки. На современных станках для повышения точности используется ЧПУ (числовое программное управление).

Далее по заданной точке сверло станка начинает делать отверстие в металле. Перед сверлением для станка задается скорость вращения сверла и подача (нажим на заготовку). Чем данные параметры выше, тем больше производительность. Сверло выбирается по заданному диаметру, а также исходя из вида металла, при этом следует учитывать, что диаметр просверленных отверстий из-за биения будет больше диаметра сверла. Точность сверления металла можно увеличить благодаря тщательной регулировке станка, правильной заточке сверла, а также использованию кондукторной втулки. На современных станках для повышения точности используется ЧПУ (числовое программное управление).

Сверление металла является для весьма трудоемким процессом для сверл. Они нагреваются до высокой температуры, а также подвергаются стачиванию. Для увеличения срока службы оборудования сверло следует обрабатывать смазочно-охлаждающими жидкостями. Это, помимо всего прочего, будет способствовать получению чистой поверхности отверстия.

Завод «Крас-Прибор» выполняет заказы на проведение токарных и фрезерных работ по металлу и в том числе производит высокоточное сверление металлов. Предприятие оснащено современным оборудованием, среди которого можно найти фрезерно-сверлильные обрабатывающие центры с ЧПУ. Использование высокотехнологичных станков позволяет существенно увеличить скорость работ, сохраняя высокий уровень точности и качества.

Предприятие оснащено современным оборудованием, среди которого можно найти фрезерно-сверлильные обрабатывающие центры с ЧПУ. Использование высокотехнологичных станков позволяет существенно увеличить скорость работ, сохраняя высокий уровень точности и качества.

Полезная информация

Корончатые сверла HSS и TCT применяются для сверления сквозных

отверстий во всех видах стали, чугуна, нержавеющей стали, алюминия, меди,

композитные материалы, с применением смазочно-охлаждающей жидкости

(СОЖ).

Установка сверла:

1. Убедитесь для безопасности, что сверлильный станок находится в выключенном состоянии и двигатель с валом остановлены.

2. Для попадания в центр предполагаемого отверстия заготовки используйте

центрирующий штифт (выталкивающий стержень). Установите его в центр отверстия до установки в патрон сверлильной машины. С помощью штифта вы определите центр отверстия, правильно подобранный по длине и толщине штифт откроет при сверлении доступ СОЖ (Смазочно-охлаждающая жидкость) в зону реза, а после просверливания легко удалит,

вытолкнет внутренний «пятачок» заготовки.

3. В зависимости от типа хвостовика и типа сверлильной машины установите

сверло в зажимной патрон.

Корончатые сверла KORNOR могут поставляться с несколькими видами

хвостовиков.

NITTO/ONE-TOUCH (универсальный, быстрозажимной) хвостовик

Подходит ко многим моделям сверлильных устройств с такими системами крепления как Weldon 19, Nitto, быстрозажимные. Сверло устанавливается до «щелчка», в случае с Weldon 19

следует иметь в виду, что на таком хвостовике только одна плоскость для фиксации винтом.

(ОБЪЯЗАТЕЛЬНО прочтите инструкцию к сверлильной машине)

WELDON 19 хвостовик

Такой стандартизированной системой крепления оборудованы большинство

сверлильных машин. В такие машины подойдут сверла WELDON 19 и ONETOUCH. Сверло WELDON19 подойдет только в машину с патроном под WELDON19. На универсальных патронах устанавливается до щелчка, в иных случаях после попадания в пазы, закручиваются установочные винты.

(ОБЪЯЗАТЕЛЬНО прочтите инструкцию к сверлильной машине)

FEIN хвостовик

Сверла с таким хвостовиком подходят только к оборудованию FEIN. К сверлильным машинам с патроном FEIN подходят сверла Weldon 19 или ONETOUCH ТОЛЬКО с использованием переходника FEIN -Weldon19.

(ОБЪЯЗАТЕЛЬНО прочтите инструкцию к сверлильной машине)

Более подробно о видах хвостовиков см. “Виды хвостовиков”

4. До начала сверления выберите и установите скорость на сверлильной машине, которая подходит для сверления данным диаметром в данном материале. Откройте кран подачи СОЖ. Включите станок и на стабильной скорости медленно начните подачу сверла, после глубины 1-2 мм , установите стабильное давление на ручку машины, но не прикладывайте чрезмерное усилие.

5. После просверливания, ВЫКЛЮЧИТЕ сверлильную машину и удалите внутренний остаток материала. (ВНИМАНИЕ сверло горячее!)

6. Проверьте визуально износ сверла и осмотрите на предмет возможных трещин и сколов. Если вы увидели трещину или скол на сверле, ОБЪЯЗАТЕЛЬНО остановите работу и замените сверло на новое.

Если вы увидели трещину или скол на сверле, ОБЪЯЗАТЕЛЬНО остановите работу и замените сверло на новое.

ВНИМАНИЕ: на труднообрабатываемых материалах выделяется больше тепла, так что продукт должен быть достаточно охлажден, тем самым продлевая срок, службы сверла.

Используйте специальный магнит для удаления металлической стружки.

Основные правила техники безопасности при работе с корончатыми

сверлами

1 Перед применением обязательно ознакомьтесь с настоящей инструкцией.

2 При работе используйте спецодежду, защитные очки (шлем).

3 При работе на высоте пользуйтесь страховочной цепью для станка и для

оператора.

4 Не работайте на открытой местности в дождливую погоду.

5 Не работайте во взрывоопасной среде.

6 Не работайте на неисправной сверлильной машине или с неисправным

магнитом.

7 При заклинивании сверла, сразу отключите двигатель.

8 Не касайтесь сверла при вращающемся вале.

Сверление отверстий

Сверление отверстий

- Подробности

- Категория: Тонколистовой металл

Пробивание и сверление отверстий.

Отверстия в тонколистовом металле можно получить пробиванием или сверлением.

Для пробивания отверстий диаметром до 8 мм применяют пробойник (бородок) — стальной стержень с плоской рабочей поверхностью (см.рис. справа а).

Лист жести кладут на торец деревянного бруска, пробойник устанавливают в нужной точке и ударами слесарного молотка по бойку пробивают отверстие(см.рис. справа б). Края полученного отверстия с нижней стороны листа выравнивают ударами киянки или молотка.

На заводах для получения отверстий в листовом металле вместо пробойника применяют специальный инструмент — пуансон. Пробивают отверстия на штамповочном прессе (см.рис. слева). Лист или несколько листов кладут на матрицу с одним или несколькими отверстиями. Пуансон или несколько пуансонов под давлением входят в матрицу и пробивают отверстия, выталкивая отходы — кружки диаметром, равным диаметру отверстий.

Пуансон или несколько пуансонов под давлением входят в матрицу и пробивают отверстия, выталкивая отходы — кружки диаметром, равным диаметру отверстий.

При пробивании отверстий работать исправным молотком.

Не держать пальцы около рабочей части пробойника.

Более точные отверстия в металле можно получить сверлением.

Сверлением называется технологическая операция по обработке материалов резанием с помощью сверла.

При этом выполняют те же приемы и правила безопасной работы, что и при сверлении отверстий в древесине. Место расположения отверстия намечают кернером, чтобы сверло не скользило по заготовке (см.рис. справа).

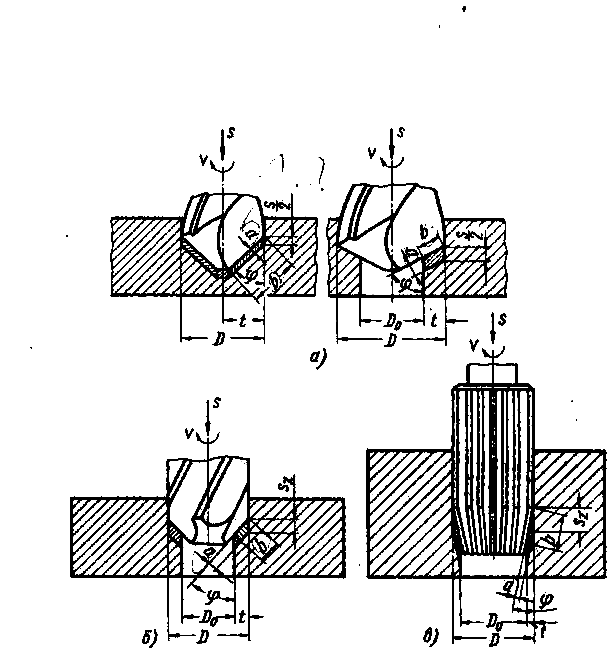

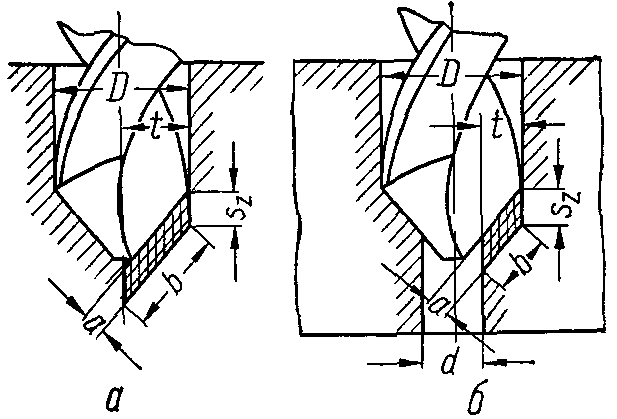

Существуют различные виды сверл. Наиболее распространенные из них — спиральные (см. рис. слева). Во время сверления режущая часть сверла врезается в материал изделия и снимает стружку, которая затем отводится через винтовые канавки, расположенные на направляющей части. Ленточка позволяет уменьшить трение сверла о стенки отверстия. Хвостовик с лапкой служит для закрепления сверла во время сверления.

рис. слева). Во время сверления режущая часть сверла врезается в материал изделия и снимает стружку, которая затем отводится через винтовые канавки, расположенные на направляющей части. Ленточка позволяет уменьшить трение сверла о стенки отверстия. Хвостовик с лапкой служит для закрепления сверла во время сверления.

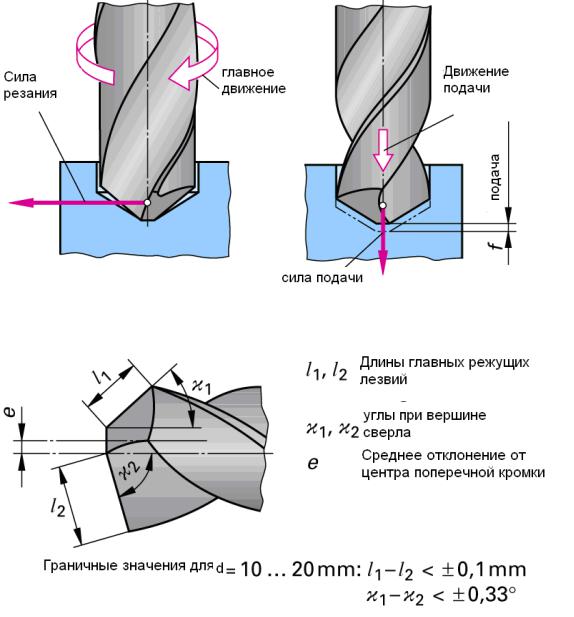

При сверлении изделие закрепляется неподвижно, а сверлу сообщается одновременно два движения: движение резания — вращательное вокруг оси и движение подачи — поступательное вдоль оси сверла.

Инструменты и приспособления для сверления.

При сверлении часто возникает необходимость расширить верхнюю часть отверстия, чтобы углубить в нее головку болта, винта, шурупа и т. д. Для этого используют сверло большего диаметра или специальный инструмент — зенковку (см. рис. справа).

рис. справа).

Операцию по обработке верхней части отверстия зенковкой называют зенкованием.

Для закрепления заготовки во время сверления обычно используют машинные тиски (см.рис. справа). На их основании закреплена неподвижная губка, а по направляющей с помощью винта с рукояткой может перемещаться подвижная губка.

Изделие устанавливают между губками и вращением винта рукояткой передвигают подвижную губку и прочно закрепляют изделие в тисках.

Если сверление производится на сверлильном станке, то сами тиски можно закрепить на столе станка. Для этого в основании тисков сделаны выемки, а на столе станка имеются специальные пазы. Установив в пазы стола и выемки основания тисков болты с гайкой, тиски закрепляют на столе сверлильного станка.

Перед установкой машинных тисков тщательно протрите опорные плоскости стола и основания тисков и слегка смажьте их машинным маслом.

При сверлении отверстий малого диаметра тиски закреплять необязательно.

Устройство сверлильного станка и приемы работы.

Сверлильный станок, как и любая технологическая машина, состоит из следующих составных частей: двигателя, передаточного механизма, рабочего органа, органов управления. Передаточный механизм служит для передачи движения от электродвигателя к рабочему органу, которым является сверло. Оно крепится в патроне, насаженном на вращающийся вал — шпиндель.

Вращение от электродвигателя к шпинделю передается с помощью ременной передачи. Поворотом рукоятки подачи патрон со сверлом можно поднимать или опускать с помощью реечной передачи.

На передней панели станка расположены кнопки включения и выключения электродвигателя. Включают станок нажатием на одну из крайних кнопок в зависимости от необходимого направления вращения шпинделя. Выключают станок нажатием на среднюю кнопку красного цвета.

К основанию станка неподвижно прикреплен вертикальный винт-колонна. Поворотом рукоятки можно перемещать шпиндельную бабку вниз и вверх вдоль винта-колонны, а рукояткой фиксировать ее в необходимом положении.

Для контроля глубины глухих отверстий предусмотрена шкала.

В зависимости от материала заготовки требуется различная скорость сверления. Для этого устанавливают необходимую частоту вращения шпинделя, перебрасывая ремень ременной передачи на шкивы разных диаметров.

Перед сверлением убирают с рабочего стола станка все лишние предметы. Заготовку с накерненными центрами отверстий закрепляют в тисках. Сверло необходимого диаметра вставляют в патрон и закрепляют специальным ключом. Для проверки правильности установки сверла кратковременно включают станок (с разрешения учителя). Если сверло установлено в патроне правильно, его острие при вращении не описывает окружность. Если сверло установлено с перекосом и наблюдается его биение, то станок выключают и закрепляют сверло правильно. Затем, поворачивая рукоятку подачи, опускают сверло и устанавливают тиски с заготовкой так, чтобы керн совпал с острием сверла.

Сверло необходимого диаметра вставляют в патрон и закрепляют специальным ключом. Для проверки правильности установки сверла кратковременно включают станок (с разрешения учителя). Если сверло установлено в патроне правильно, его острие при вращении не описывает окружность. Если сверло установлено с перекосом и наблюдается его биение, то станок выключают и закрепляют сверло правильно. Затем, поворачивая рукоятку подачи, опускают сверло и устанавливают тиски с заготовкой так, чтобы керн совпал с острием сверла.

Включают станок и сверлят отверстие, плавно нажимая на рукоятку подачи без рывков и больших усилий. При сверлении сквозных отверстий заготовку устанавливают на деревянный брусок, чтобы не сломать сверло и не испортить стол станка(см.рис. справа).

При сверлении глубоких отверстий необходимо время от времени выводить сверло из отверстия и охлаждать его, окуная в емкость с охлаждающей жидкостью. В конце сверления силу нажима на рукоятку подачи необходимо уменьшить. Просверлив отверстие, нужно, плавно поворачивая штурвал подачи, поднять шпиндель в крайнее верхнее положение и выключить станок.

Просверлив отверстие, нужно, плавно поворачивая штурвал подачи, поднять шпиндель в крайнее верхнее положение и выключить станок.

Сверление можно выполнять ручной дрелью, электродрелью(см. рис. слева).

При сверлении тонколистового металла обычное спиральное сверло сминает и рвет заготовку. В этом случае применяют сверла со специальной заточкой (см.рис. справа).

Работать на сверлильном станке можно только с разрешения учителя.

При работе на станке рабочий халат должен быть застегнут на все пуговицы, волосы убраны под головной убор.

При сверлении пользоваться защитными очками.

Устанавливать сверло в патрон и заготовку в тиски, а также убирать стружку со стола следует только после отключения станка.

Нельзя тормозить руками вращающийся патрон.

Не отходить от станка, не выключив его.

Надежно закреплять заготовку в тисках, сверло в патроне и патрон в шпинделе.

При сверлении электродрелью нельзя сильно нажимать на ручку дрели.

Ось вращения сверла при работе дрелью должна быть строго перпендикулярна плоскости заготовки.

На предприятиях сверлильные станки обслуживают сверловщики. Они должны знать устройство станка, уметь его налаживать и обслуживать, выбирать правильную скорость сверления, уметь пользоваться различными приспособлениями для сверления, затачивать инструменты, разбираться в чертежах.

В цехах заводов применяются более сложные станки, чем мы только что рассмотрели. Это вертикально-сверлильные, радиально-сверлильные, многошпиндельные станки и станки-автоматы, выполняющие без участия человека сверлильные операции по заданной программе.

Рекомендации при сверлении металлов корончатыми сверлами – bds-machines.by

Корончатое сверление — это отличный способ создания отверстий необходимого сечения максимально быстро и с минимальными временными затратами. Чтобы этот процесс прошел эффективно, мастерам стоит помнить о нескольких простых правилах. Следование им убережет оснастку от износа, сократит расходы на покупку новых корончатых фрез.

Чтобы этот процесс прошел эффективно, мастерам стоит помнить о нескольких простых правилах. Следование им убережет оснастку от износа, сократит расходы на покупку новых корончатых фрез.

Центрирующий штифт для центровки сверла

Правильная центровка — это практически половина успеха. Ведь только так можно получить ровное отверстие именно там, где оно запланировано изначально. Прежде всего отметьте место расположения. Затем поместите в полученное углубление центрирующий штифт. Только после этого можно включать магнит сверлильного станка.

Обязательно после запуска магнита проверьте положение штифта. Нередки случаи, когда он сдвигается, и центровка нарушается.

Правильный подбор скорости

Нельзя пренебрегать скоростью вращения сверла. Учитывать необходимо и тип материала, с которым предстоит работать, и разновидность используемой фрезы. Подробнее с рекомендуемыми величинами можно ознакомиться в таблице.

| Материал | Скорость резания, мм/мин |

| Конструкционная сталь 50 kp/m2 | 40–60 |

| Сталь 50–70 kp/m2 | 30–50 |

| Нержавеющая сталь | 18–45 |

| Чугун | 65–95 |

| Цветные металлы, алюминий | 100–550 |

| Специальные сплавы | 10–30 |

Важно запомнить одну особенность, связанную со скоростью обработки:

- Сверла с твердосплавными напайками очень плохо переносят излишнее понижение оборотов.

Максимальные отступления от нормы могут составлять 25% от рекомендуемых показателей. При большем уменьшении появляется очень сильная вибрация и зубцы корончатой фрезы начинают разрушаться и крошиться.

Максимальные отступления от нормы могут составлять 25% от рекомендуемых показателей. При большем уменьшении появляется очень сильная вибрация и зубцы корончатой фрезы начинают разрушаться и крошиться. - Оснастка из HSS-стали не совместима с излишним повышением допустимой скорости обработки. Максимум, который можно установить — 20% от рекомендуемой величины.

Правильная подача

От подачи успех процесса зависит не меньше, чем от количества установленных оборотов. Прежде всего мастерам рекомендуется использовать данные, указанные в таблице ниже. Но на старте запуска эти величины стоит уменьшить вдвое.

| Материал | Скорость подачи, мм/об |

| Конструкционная сталь 50 kp/m2 | 0,08–0,12 |

| Сталь 50–70 kp/m2 | 0,08–0,12 |

| Нержавеющая сталь | 0,08–0,10 |

| Чугун | 0,12–0,20 |

| Цветные металлы, алюминий | 0,22–0,45 |

| Специальные сплавы | 0,05–0,08 |

Помните, что чрезмерное давление не сделает процесс сверления быстрее и эффективнее. Для улучшения производительности стоит выбирать твердосплавные сверла и станки, с существенно увеличенной скоростью подачи. Если сверление вызывает затруднения, то, возможно, пришла в негодность фреза.

Для улучшения производительности стоит выбирать твердосплавные сверла и станки, с существенно увеличенной скоростью подачи. Если сверление вызывает затруднения, то, возможно, пришла в негодность фреза.

Дополнительный контроль в процессе работы

Ваш магнитный станок не оборудован ломателем стружки? Тогда придется позаботиться об очистке отверстия. Для этого нужно применять специальный крючок со щеткой.

Излишне хрупкие материалы и неглубокие отверстия сверлят в 1 подход. При углублении более, чем на 30 мм стоит следовать следующим советам:

- Достигнув глубины в 3 см, остановитесь.

- Извлеките сверло и проведите его очистку от обломков и стружки.

- Отверстие полностью заполните СОЖ.

- Держите подачу на минимальном уровне до тех пор, пока снова не увидите стружку на поверхности.

- Повторите процесс очистки.

Применение охлаждающе-смазочных жидкостей и составов

Опытные мастера настоятельно рекомендуют применять СОЖ при работе с любыми фрезами и материалами. Это убережет оснастку и продлит срок ее эксплуатации. Особенно важно это в случае обработки особо твердых или жаропрочных материалов. При сверлении подачу смазки лучше организовать и изнутри, и снаружи. Тоже правило касается и создания крупных отверстий, сечение которых превышает 37 мм.

Это убережет оснастку и продлит срок ее эксплуатации. Особенно важно это в случае обработки особо твердых или жаропрочных материалов. При сверлении подачу смазки лучше организовать и изнутри, и снаружи. Тоже правило касается и создания крупных отверстий, сечение которых превышает 37 мм.

Причина застревания керна

Причин для застревания керна в корончатом сверле может быть несколько:

- Превышены рекомендуемые нормы давления в процессе сверления.

- Не используется СОЖ, или ее недостаточно.

- Нарушены установленные нормативами допустимые скорости обработки.

- Фреза или центрирующая ее часть существенно поизносилась.

Действовать в подобных ситуациях необходимо очень аккуратно. Прежде всего подождите, нередко керн остывает и сам вываливается. Если этого не произошло, используйте для его извлечения шило и молоток, совершите небольшие постукивающие движения.

Основы работы с непараллельными плоскостями и пазовыми отверстиями

Отсутствуют параллели? Следуйте следующим инструкциям:

- Снизьте скорость подачи в завершении процесса.

Это поможет избежать выхода сверла.

Это поможет избежать выхода сверла. - Отдайте предпочтение фрезам из HSS или порошковой стали.

- Не используйте автоматическую подачу.

При создании пазов снижайте подачу, выполняйте работу в очередности, извлекайте штифт заранее для исключения вероятности его поломки.

% PDF-1.5

%

56 0 obj>

эндобдж

xref

56 81

0000000016 00000 н.

0000002246 00000 н.

0000001916 00000 н.

0000002308 00000 н.

0000002681 00000 п.

0000003013 00000 н.

0000003406 00000 п.

0000003798 00000 н.

0000004228 00000 п.

0000004839 00000 н.

0000005635 00000 п.

0000005679 00000 н.

0000005771 00000 п.

0000005814 00000 н.

0000005883 00000 н.

0000005943 00000 н.

0000006109 00000 п.

0000006430 00000 н.

0000006521 00000 н.

0000006866 00000 н.

0000006956 00000 н.

0000007372 00000 н.

0000007463 00000 п.

0000008004 00000 н.

0000008064 00000 н.

0000008425 00000 н.

0000011276 00000 п.

0000011327 00000 п.

0000014232 00000 п.

0000016751 00000 п. 0000019235 00000 п.

0000021681 00000 п.

0000024151 00000 п.

0000024446 00000 п.

0000024497 00000 п.

0000024856 00000 п.

0000027807 00000 п.

0000031197 00000 п.

0000036044 00000 п.

0000039948 00000 н.

0000042646 00000 п.

0000044470 00000 п.

0000044607 00000 п.

0000044712 00000 п.

0000044936 00000 п.

0000048361 00000 п.

0000050367 00000 п.

0000050412 00000 п.

0000050465 00000 п.

0000050551 00000 п.

0000050610 00000 п.

0000050672 00000 п.

0000050751 00000 п.

0000050796 00000 п.

0000051404 00000 п.

0000051442 00000 п.

0000051461 00000 п.

0000051484 00000 п.

0000051507 00000 п.

0000051530 00000 п.

0000051552 00000 п.

0000051574 00000 п.

0000051597 00000 п.

0000051673 00000 п.

0000051749 00000 п.

0000051825 00000 п.

0000051901 00000 п.

0000051935 00000 п.

0000051958 00000 п.

0000051992 00000 п.

0000052015 00000 п.

0000052049 00000 п.

0000052072 00000 п.

0000052106 00000 п.

0000052129 00000 п.

0000052150 00000 п.

0000052176 00000 п.

0000052257 00000 п.

0000019235 00000 п.

0000021681 00000 п.

0000024151 00000 п.

0000024446 00000 п.

0000024497 00000 п.

0000024856 00000 п.

0000027807 00000 п.

0000031197 00000 п.

0000036044 00000 п.

0000039948 00000 н.

0000042646 00000 п.

0000044470 00000 п.

0000044607 00000 п.

0000044712 00000 п.

0000044936 00000 п.

0000048361 00000 п.

0000050367 00000 п.

0000050412 00000 п.

0000050465 00000 п.

0000050551 00000 п.

0000050610 00000 п.

0000050672 00000 п.

0000050751 00000 п.

0000050796 00000 п.

0000051404 00000 п.

0000051442 00000 п.

0000051461 00000 п.

0000051484 00000 п.

0000051507 00000 п.

0000051530 00000 п.

0000051552 00000 п.

0000051574 00000 п.

0000051597 00000 п.

0000051673 00000 п.

0000051749 00000 п.

0000051825 00000 п.

0000051901 00000 п.

0000051935 00000 п.

0000051958 00000 п.

0000051992 00000 п.

0000052015 00000 п.

0000052049 00000 п.

0000052072 00000 п.

0000052106 00000 п.

0000052129 00000 п.

0000052150 00000 п.

0000052176 00000 п.

0000052257 00000 п. 0000052298 00000 п.

0000052326 00000 п.

0000052349 00000 п.

трейлер

] >>

startxref

0

%% EOF

58 0 obj> поток

xb“f“% π

0000052298 00000 п.

0000052326 00000 п.

0000052349 00000 п.

трейлер

] >>

startxref

0

%% EOF

58 0 obj> поток

xb“f“% π

Распродажа Калькулятор машиниста | Определите скорость шпинделя для токарной обработки, фрезерования, сверления и развёртывания с помощью эти диаграммы и калькуляторы скорости резания. Скорость токарной обработки согласована с подачей токарного мини-станка. (0.004 / об.), Глубина резания 0,040 и срок службы инструмента 180 минут.

|

Наконечники сверлильного станка: сверление с нужной скоростью

При сверлении дерева, камня, металла или другого материала важна правильная скорость.Как далеко вы нажимаете эту кнопку на ручке? Сверление с правильной скоростью не только идет быстрее и с меньшими усилиями, но и экономит ваше сверло и дает лучший результат.

Правильная скорость сверления зависит от 3 вещей

В этой статье мы предполагаем наиболее распространенный тип сверла: спиральное сверло, которое вы используете для сверления не слишком больших отверстий. Идеальная скорость для разных работ зависит от:

Идеальная скорость для разных работ зависит от:

Чем тверже материал, тем выше скорость … но не всегда

Как правило, в мягких материалах, таких как сосна, лучше всего сверлить на низкой скорости.В конце концов, вам не нужно больше скорости, а спокойная работа помогает держать буровой станок под контролем. Более твердые материалы, такие как древесина твердых пород, сталь и камень, требуют более высокой скорости сверления. Но в нержавеющей стали сверлить нужно с не слишком высокой скоростью. Этот материал имеет непростое свойство становиться еще тверже при нагревании. Сверлите нержавеющую сталь скорее слишком медленно, чем слишком быстро, и нажмите кнопку немного дальше, когда сверло начнет «кусаться». Сверление стекла выполняется как можно медленнее, чтобы не допустить его поломки и растрескивания.

Диаметр сверла

Чем больше отверстие, которое вы собираетесь просверлить, тем тяжелее должно работать сверло, из чего логически вытекает, что вам потребуется более высокая скорость для выполнения работы.

Это не всегда идеально. Например, древесина хвойных пород может быстро обжечься от тепла. И если у вас нет колонного сверлильного станка, будет сложнее просверлить идеально прямое отверстие на нужной глубине, особенно в твердых материалах. Вот почему рекомендуется всегда предварительно просверливать большие отверстия меньшим диаметром.

Материал сверла

Материал, из которого они сделаны, также может быть важным фактором для выбора правильной скорости, особенно при интенсивном использовании сверл. HSS (быстрорежущая сталь) – это прочный материал, который подходит как для высоких, так и для низких скоростей сверления. Сверла Hm (карбид вольфрама) еще тверже и долговечнее и подходят для даже более высоких скоростей, но они также хрупкие и могут сломаться при неправильном использовании. У перфораторов острие припаивается к хвостовику сверла. При сильном нагревании припой может отслоиться, и наконечник останется в отверстии.Например, запуск сверла по камню на максимальной скорости, чтобы попытаться с силой просверлить отверстие в бетоне, – не лучшая идея.

Правильная скорость для опытных пользователей

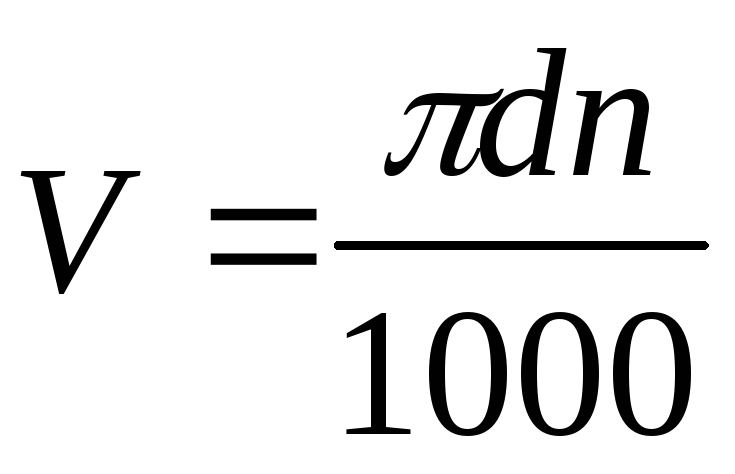

Профессионалы, особенно в промышленности, используют формулу для расчета скорости: ω = v * 1000 / (π * d) .

В этой формуле v – скорость. Это желаемая скорость вращения сверла, выраженная в метрах в минуту. Поскольку скорость резания измеряется снаружи сверла, она частично зависит от диаметра сверла.Затем из v и d (диаметр сверла в мм) можно определить ω (правильную скорость в оборотах в минуту). Если вы хотите знать все тонкости, вы найдете дополнительные объяснения и таблицы расчетов в этой статье в Википедии. А для тех, кто заинтересован в беспроблемном бурении самых разных материалов, Kliumblog предлагает обширную информацию.

СвязанныеНовое сверхбыстрое аккумуляторное сверло Metabo для обработки листового металла и контрольных отверстий

Если вы покупаете что-то по нашим ссылкам, ToolGuyd может получать партнерскую комиссию.

Metabo представила BE 18 LTX 6, аккумуляторную дрель на 18 В, способную развивать очень высокие скорости – 4000 об / мин. Он описан как – самое лучшее сверло для пилотного отверстия и сверло для листового металла .

При сверлении небольших пилотных отверстий или небольших отверстий в листовом металле – скажем, 1/8 дюйма в листе для установки заклепок, или, может быть, даже 3/16 дюйма, вам нужно больше скорости, не обязательно большего крутящего момента.

Современные аккумуляторные дрели работают быстро, но не очень быстро.

Диаграммы скорости бурения, по крайней мере, пара из тех, что я только что просмотрел, дают рекомендуемые скорости сверления в диапазоне 3000+ об / мин для сверл меньшего диаметра (макс. 1/8 ″ или 3/16 ″ в зависимости от диаграммы). Некоторые из рекомендуемых значений недопустимо высоки, например, для тонкого алюминия.

Конечно, вы можете использовать более низкие скорости.

Но для слесарей, которым приходится просверливать МНОГО маленьких отверстий в тонких материалах, потери эффективности складываются. Именно для таких работников компания Metabo разработала аккумуляторную дрель BE 18 LTX 6.

Именно для таких работников компания Metabo разработала аккумуляторную дрель BE 18 LTX 6.

Кажется, он способен справиться и с другими задачами бурения, если пользователи помнят, что он разработан для быстрого и легкого бурения. С помощью этого сверла вы не сможете просверлить большие отверстия в листовой стали или двутавровой балке.

- Скорость холостого хода 4000 об / мин

- Патрон 3/8 ″

- Максимальное сверление 1/4 ″ в металле, 1/2 ″ в мягкой древесине

- Максимальный крутящий момент 35 дюймов на фунт

- Вес 2,6 фунта с аккумулятором 2,0 Ач

- Патрон с храповым механизмом цельнометаллический

- Эргономичная ручка и переключатель блокировки

- Алюминиевый корпус редуктора

- Сделано в Германии

Цена: ~ 185 $ + за пустой инструмент

(Цены пересчитаны от международных поставщиков, так как цены для США еще не доступны.)

Купить сейчас (через Amazon UK)

Первые мысли

Несколько лет назад я купил перфоратор Bosch отчасти потому, что мне нужна была высокоскоростная дрель для работы общего назначения и для использования с аксессуарами, такими как колесо для снятия краски для очистки металлических деталей. Я также использовал его для сверления кирпичной кладки, но он нашел более широкое применение в качестве сверла для тяжелых условий эксплуатации и с дополнительными принадлежностями, не требующими сверления.

Я также использовал его для сверления кирпичной кладки, но он нашел более широкое применение в качестве сверла для тяжелых условий эксплуатации и с дополнительными принадлежностями, не требующими сверления.

Большинство аккумуляторных дрелей в наши дни предназначены для универсального применения и подходят для тех типов нужд, которые могут быть у подрядчика, ремесленника, домашнего мастера или среднего промышленного пользователя.Они могут обрабатывать небольшие пилотные отверстия и отверстия в листовом металле.

Я знаю, что некоторые из вас посмотрят на номинальный крутящий момент 35 дюйм-фунтов и подумают, что это, безусловно, ошибка. Поначалу я почти это сделал.

Важно напомнить вам о несколько специальном характере этого сверла и о том, что оно предназначено для слесарей и других пользователей, желающих сверлить отверстия небольшого диаметра в тонких материалах.

При сверлении небольших отверстий вам нужна скорость, а не крутящий момент. Ну, небольшой крутящий момент, и это то, что вы получите с этим сверлом.

Цена скромная – менее 200 долларов при конвертации из зарубежных списков товаров.

Инструмент выглядит немного нетрадиционным, но он также выглядит довольно компактным, если вы видите его масштабированным с аккумулятором. И, как указано выше, он весит чуть больше 2-1 / 2 фунтов.

Я определенно вижу привлекательность этого сверла и думаю, что утверждение Metabo «The Ultimate Pilot Hole» и «сверло для листового металла » имеет все шансы оправдаться.

| Рекомендуемые скорости (об / мин) для фрез RotaCut ™ для листового металла и Holcutter ™ *

Примечание. Это всего лишь отправные точки, и скорость, возможно, придется соответствующим образом скорректировать.  Для метрических фрез используйте ближайший дробный размер. * Для максимальной стойкости инструмента и максимальной производительности всегда используйте Смазочно-охлаждающая жидкость RotaMagic ™ или смазка Slick Stik ™. | ||||

Исследование обрабатываемости при высокоскоростном сверлении алюминия, армированного композитами с металлической матрицей из карбида кремния

Barnes S, Pashby IR, Hashim AB (1999) Влияние термической обработки на производительность сверления алюминия / SiC MMC. Appl Compos Mater 6: 121–138

Статья Google Scholar

Haq AN, Marimuthu P, Jeyapaul R (2008) Оптимизация параметров обработки при сверлении композитного материала с металлической матрицей Al / SiC с использованием реляционного анализа серого в методе Тагучи. Int J Adv Manuf Technol 37: 250–255. https://doi.org/10.1007/s00170-007-0981-4

Артикул Google Scholar

Manna A, Bhattacharayya B (2003) Исследование обрабатываемости Al / SiC-MMC. J Mater Process Technol 140: 711–716

Артикул Google Scholar

Ding X, Liew WYH, Liu XD (2005) Оценка производительности обработки MMC с инструментами PCBN и PCD. Одежда 259: 1225–1234

Артикул Google Scholar

Тосун Г., Муратоглу М. (2004) Сверление композитов с металлической матрицей Al / SiCp.Часть I: микроструктура. Compos Sci Technol 64: 299–308

Статья Google Scholar

Экичи Э., Моторку А.Р. (2014) Оценка сверления композитов Al / SiC криогенно обработанными сверлами из быстрорежущей стали. Int J Adv Manuf Technol 74: 1495–1505. https://doi.org/10.1007/s00170-014-6085-z

Артикул Google Scholar

An Q, Chen J, Cai X, et al (2018) Тепловые характеристики однонаправленных полимерных ламинатов, армированных углеродным волокном, при ортогональной резке. https://doi.org/10.1177/0731684418768892

https://doi.org/10.1177/0731684418768892

Фараз А., Бирманн Д., Вайнерт К. (2009) Скругление режущей кромки: инновационный критерий износа инструмента при сверлении композитных ламинатов из углепластика. Int J Mach Tools Manuf 49: 1185–1196

Артикул Google Scholar

Hocheng H, Tsao CC (2007) Компьютерная томография и C-сканирование для измерения вызванного сверлением расслоения в композитном материале с использованием спирального сверла и корончатого сверла.В кн .: Основные инженерные материалы. Trans Tech Publ, pp. 16–20

Tsao CC, Chiu YC (2011) Оценка параметров сверления на силу осевого усилия при сверлении композитных пластмасс, армированных углеродным волокном (CFRP), с использованием специальных корончатых сверл. Int J Mach Tools Manuf 51: 740–744

Артикул Google Scholar

Лю Д., Тан И, Конг В.Л. (2012) Обзор механического сверления композитных ламинатов. Compos Struct 94: 1265–1279

(2012) Обзор механического сверления композитных ламинатов. Compos Struct 94: 1265–1279

Статья Google Scholar

Isbilir O, Ghassemieh E (2012) Расслоение и износ при сверлении композитов из пластика, армированного углеродным волокном, с использованием инструментов из карбида вольфрама с многослойным покрытием TiAlN / TiN PVD. J Reinf Plast Compos 31: 717–727

Артикул Google Scholar

Acır A, Turgut Y, Übeyli M et al (2009) Исследование силы резания при фрезеровании алюминиевого композита, армированного частицами карбида бора. Sci Eng Compos Mater 16: 187–196

Статья Google Scholar

Zitoune R, Krishnaraj V, Collombet F (2010) Исследование сверления композитного материала и алюминиевой стопки. Compos Struct 92: 1246–1255

Артикул Google Scholar

Алтунпак Ю., Ай М., Аслан С. (2012) Бурение гибридных композитов с металлической матрицей Al / SiC / Gr. Int J Adv Manuf Technol 60: 513–517. https://doi.org/10.1007/s00170-011-3644-4

Артикул Google Scholar

Хашаба У.А., Сейф М.А., Эльхамид М.А. (2007) Анализ бурения измельченных композитов. Compos Part A Appl Sci Manuf 38: 61–70

Статья Google Scholar

An Q, Ming W, Cai X, Chen M (2015) Исследование характеристик механики резания высокопрочных ламинатов UD-CFRP на основе метода ортогональной резки. Compos Struct 131: 374–383. https://doi.org/10.1016/j.compstruct.2015.05.035

Артикул Google Scholar

Челик А., Лазоглу И., Кара А., Кара Ф (2015) Износ керамических инструментов SiAlON при сверлении композитов из углепластика аэрокосмического качества. Одежда 338: 11–21

Артикул Google Scholar

Монтойя М., Каламаз М., Гехин Д., Гирот Ф. (2013) Оценка производительности твердосплавных инструментов с покрытием и без покрытия при сверлении толстых штабелей углепластика / алюминиевого сплава. Int J Adv Manuf Technol 68: 2111–2120

Статья Google Scholar

Murphy C, Byrne G, Gilchrist MD (2002) Характеристики сверл из карбида вольфрама с покрытием при обработке эпоксидных композитных материалов, армированных углеродным волокном. Proc Inst Mech Eng Part B J Eng Manuf 216: 143–152

Статья Google Scholar

Shyha IS, Aspinwall DK, Soo SL, Bradley S (2009) Геометрия сверла и рабочие эффекты при вырезании отверстий малого диаметра в углепластике. Int J Mach Tools Manuf 49: 1008–1014

Артикул Google Scholar

Brinksmeier E, Janssen R (2002) Сверление многослойных композитных материалов, состоящих из пластиков, армированных углеродным волокном (CFRP), титана и алюминиевых сплавов. CIRP Ann 51: 87–90

CIRP Ann 51: 87–90

Статья Google Scholar

Гаррик Р. (2007) Бурение сложных авиационных конструкций сверлами PCD (поликристаллический алмаз). Технический документ SAE

Tsao CC, Hocheng H (2005) Компьютерная томография и C-сканирование для измерения расслоения при сверлении композитных материалов с использованием различных сверл.Int J Mach Tools Manuf 45: 1282–1287

Артикул Google Scholar

Дхаран С.К., Вон М.С. (2000) Параметры обработки для интеллектуальной системы обработки композитных ламинатов. Int J Mach Tools Manuf 40: 415–426

Артикул Google Scholar

Tsao CC (2008) Экспериментальное исследование сверления композитных материалов ступенчатым корончатым сверлом. Mater Des 29: 1740–1744

Статья Google Scholar

Davim JP, Reis P, António CC (2004) Сверление пластиков, армированных волокном (FRP), изготовленных вручную: влияние матрицы (Viapal VUP 9731 и ATLAC 382-05). J Mater Process Technol 155: 1828–1833

Артикул Google Scholar

Мохан Н.С., Кулкарни С.М., Рамачандра А. (2007) Анализ расслоения в процессе сверления композитных материалов из стеклопластика (GFRP). J Mater Process Technol 186: 265–271

Статья Google Scholar

Latha B, Senthilkumar VS (2009) Моделирование параметров бурения на основе нечетких правил для расслоения при сверлении композитов GFRP. J Reinf Plast Compos 28: 951–964

Артикул Google Scholar

Davim JP, Reis P, Antonio CC (2004) Экспериментальное исследование сверления пластмасс, армированных стекловолокном (GFRP), изготовленных вручную. Compos Sci Technol 64: 289–297

Статья Google Scholar

Эль-Галлаб М., Склад М. (1998) Обработка композитов с металлической матрицей в виде частиц Al / SiC: часть I: характеристики инструмента. J Mater Process Technol 83: 151–158

Статья Google Scholar

Эль-Галлаб М., Склад М. (1998) Обработка композитов с металлической матрицей в виде частиц Al / SiC: часть II: целостность поверхности заготовки. J Mater Process Technol 83: 277–285

Статья Google Scholar

Basavarajappa S, Chandramohan G, Davim JP, Prabu M, Mukund K, Ashwin M, PrasannaKumar M (2008) Бурение композитов с гибридной алюминиевой матрицей. Int J Adv Manuf Technol 35: 1244–1250

Артикул Google Scholar

Oxley PLLB (1989) Механика обработки: аналитический подход к оценке обрабатываемости. Ellis Horwood Limited, Западный Сассекс

Google Scholar

Ке Ф, Ни Дж, Стивенсон Д.А. (2005) Непрерывное стружкообразование при сверлении. Int J Mach Tools Manuf 45: 1652–1658

Артикул Google Scholar

Zhang PF, Churi NJ, Pei ZJ, Treadwell C (2008) Процессы механического сверления титановых сплавов: обзор литературы. Mach Sci Technol 12: 417–444

Статья Google Scholar

Mellinger JC, Ozdoganlar OB, DeVor RE, Kapoor SG (2003) Моделирование сил эвакуации стружки при сверлении для различной геометрии канавок.J Manuf Sci Eng 125: 405–415

Статья Google Scholar

Park K-H, Beal A, Kwon P, Lantrip J (2011) Износ инструмента при сверлении пакетов композит / титан с использованием твердосплавных и поликристаллических алмазных инструментов. Одежда 271: 2826–2835

Артикул Google Scholar

Rawat S, Attia H (2009) Механизмы износа и управление сроком службы сверл WC – Co во время сухого высокоскоростного сверления тканых композитов из углеродного волокна.Одежда 267: 1022–1030

Артикул Google Scholar

Zhou L, Huang ST, Wang D, Yu XL (2011) Конечноэлементные и экспериментальные исследования процесса резания композитов SiCp / Al с помощью инструментов PCD. Int J Adv Manuf Technol 52: 619–626

Статья Google Scholar

Зитун Р., Кришнарадж В., Альмабуасиф Б.С. и др. (2012) Влияние параметров обработки и нового инструмента с нанопокрытием на производительность сверления сэндвича из углепластика / алюминия.Compos Part B Eng 43: 1480–1488

Article Google Scholar

Ахамед А.Р., Асокан П., Аравиндан С., Пракаш М.К. (2010) Бурение гибридных композитов с металлической матрицей Al-5% SiC p-5% B 4 C p.

Максимальные отступления от нормы могут составлять 25% от рекомендуемых показателей. При большем уменьшении появляется очень сильная вибрация и зубцы корончатой фрезы начинают разрушаться и крошиться.

Максимальные отступления от нормы могут составлять 25% от рекомендуемых показателей. При большем уменьшении появляется очень сильная вибрация и зубцы корончатой фрезы начинают разрушаться и крошиться. Это поможет избежать выхода сверла.

Это поможет избежать выхода сверла.

2500

2500  6250

6250  0000

0000  4375

4375  7500

7500  0625

0625  4375

4375  7500

7500