Сверление зависимость количества оборотов от диаметра сверла

При сверлении отверстий в металле важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

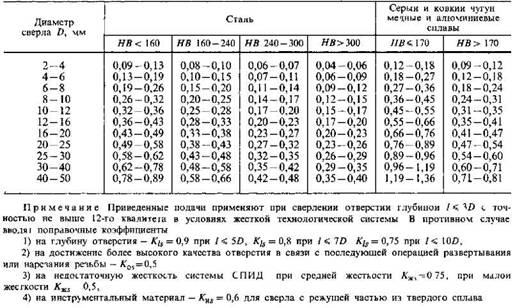

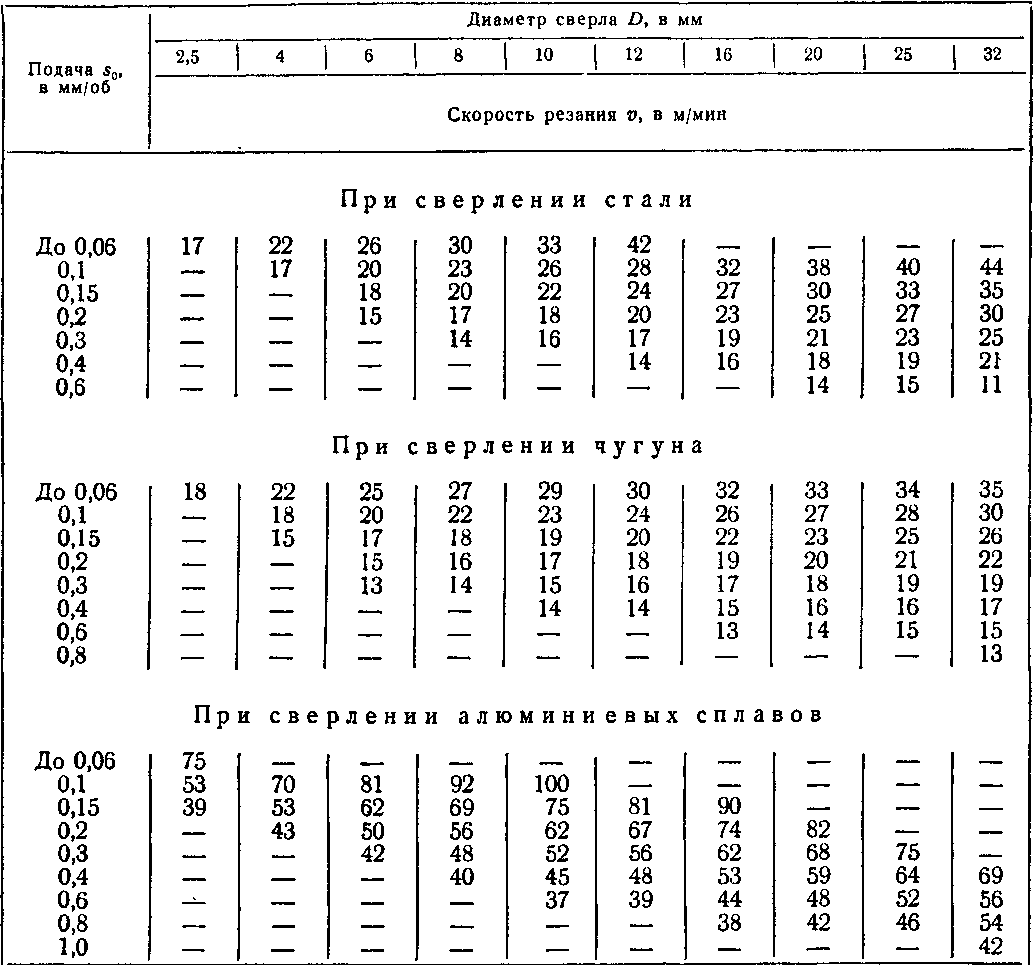

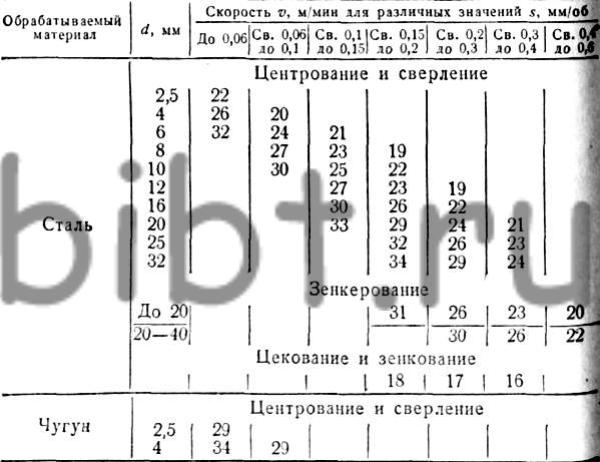

Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

|

Подача S0, мм/об |

Диаметр сверла D, мм |

|||||||||

|

2,5 |

4 |

6 |

8 |

10 |

12 |

146 |

20 |

25 |

32 |

|

|

Скорость резания v, м/мин |

||||||||||

|

При сверлении стали |

||||||||||

|

0,06 |

17 |

22 |

26 |

30 |

33 |

42 |

— |

— |

— |

— |

|

0,10 |

— |

17 |

20 |

23 |

26 |

28 |

32 |

38 |

40 |

44 |

|

0,15 |

— |

— |

18 |

20 |

22 |

24 |

27 |

30 |

33 |

35 |

|

0,20 |

— |

— |

15 |

17 |

18 |

20 |

23 |

25 |

27 |

30 |

|

0,30 |

|

— |

— |

14 |

16 |

17 |

19 |

21 |

23 |

25 |

|

0,40 |

— |

— |

— |

— |

— |

14 |

16 |

18 |

19 |

21 |

|

0,60 |

— |

— |

— |

— |

— |

— |

— |

14 |

15 |

11 |

|

При сверлении чугуна |

||||||||||

|

0,06 |

18 |

22 |

25 |

27 |

29 |

30 |

32 |

33 |

34 |

35 |

|

0,10 |

— |

18 |

20 |

22 |

23 |

24 |

26 |

27 |

28 |

30 |

|

0,15 |

— |

15 |

17 |

18 |

19 |

20 |

22 |

23 |

25 |

26 |

|

0,20 |

— |

— |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

0,30 |

— |

— |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

19 |

|

0,40 |

— |

— |

— |

— |

14 |

14 |

15 |

16 |

16 |

17 |

|

0,60 |

— |

— |

— |

— |

— |

— |

13 |

14 |

15 |

15 |

|

0,80 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

13 |

|

При сверлении алюминиевых сплавов |

||||||||||

|

0,06 |

75 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

0,10 |

53 |

70 |

81 |

92 |

100 |

— |

— |

— |

— |

— |

|

0,15 |

39 |

53 |

62 |

69 |

75 |

81 |

90 |

— |

— |

— |

|

0,20 |

— |

43 |

50 |

56 |

62 |

67 |

74 |

82 |

– |

– |

|

0,30 |

— |

— |

42 |

48 |

52 |

56 |

62 |

68 |

75 |

— |

|

0,40 |

— |

— |

— |

40 |

45 |

48 |

53 |

59 |

64 |

69 |

|

0,60 |

— |

— |

— |

— |

37 |

39 |

44 |

48 |

52 |

56 |

|

0,80 |

— |

— |

— |

— |

— |

— |

38 |

42 |

46 |

54 |

|

1,00 |

— |

— |

— |

— |

— |

|

— |

— |

— |

42 |

Таблица 2. Поправочные коэффициенты

Поправочные коэффициенты

|

Наименование и марка обрабатываемого материала |

Твёрдость НВ |

Поправочный коэффициент |

||

|

Быстрорежущими свёрлами |

Твердосплавными свёрлами |

|||

|

Сталь углеродистая качественная конструкционная |

||||

|

10, 15, 20 |

156 |

1,2 |

1,2 |

|

|

30, 35, 40 |

143-207 |

1,3 |

1,2 |

|

|

170-229 |

1,2 |

1,3 |

||

|

207-269 |

0,8 |

1,0 |

||

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

|

Диаметр сверла, мм |

Число оборотов, об/мин |

Подача, мм/об |

|

1,59 |

1500 |

0,025 |

|

3,18 |

800 |

0,065 |

|

6,35 |

400 |

0,125 |

|

12,70 |

150 |

0,280 |

|

20,64 |

180 |

0,255 |

|

25,40 |

150 |

0,280 |

- Назад

- Вперед

You have no rights to post comments

Рекомендации по скорости сверления от компании Rotabroach (Англия)

Скорость вращения шпинделя магнитного сверлильного станка следует выбирать в зависимости от твердости обрабатываемого материала, размера просверливаемого отверстия, жесткости инструмента, наличия охлаждающей жидкости и прочих факторов. Различные условия корончатого сверления делают невозможным разработать жесткие правила скорости подачи корончатого сверла и скорости вращения шпинделя при работе на магнитном сверлильном станке. Большинство рекомендаций по скорости сверления направлены на производственные процессы, где сверление металла выполняется в ускоренном темпе. При сверлении на близкой к максимальной скорости, увеличивается производительность, но режущий инструмент изнашивается быстрее.

Различные условия корончатого сверления делают невозможным разработать жесткие правила скорости подачи корончатого сверла и скорости вращения шпинделя при работе на магнитном сверлильном станке. Большинство рекомендаций по скорости сверления направлены на производственные процессы, где сверление металла выполняется в ускоренном темпе. При сверлении на близкой к максимальной скорости, увеличивается производительность, но режущий инструмент изнашивается быстрее.

Мы рекомендуем найти баланс между этими проблемами и подобрать оптимальную скорость сверления по ситуации. Так, если вы относитесь к категории любителей и срок службы инструмента более важен для вас, начинайте работать со скоростью 75% от рекомендуемой.

В ниже предложенной таблице указаны большие диапазоны рекомендуемых скоростей для обработки различных материалов, возможно, несоответствие с другими источниками. Это происходит из-за большого влияния твердости обрабатываемого материала и того, как быстро он должен быть просверлен (сложнее -> медленнее). Даже если материал и его твердость известны точно, большое количество других факторов требует проведения экспериментов. Если стружка начинает темнеть или внешний край сверла трескается, сделайте подачу медленнее или добавьте охлаждающей жидкости.

Даже если материал и его твердость известны точно, большое количество других факторов требует проведения экспериментов. Если стружка начинает темнеть или внешний край сверла трескается, сделайте подачу медленнее или добавьте охлаждающей жидкости.

В целом, если использовать магнитный сверлильный станок на скорости, меньше рекомендуемой, повреждений можно избежать. За исключением случаев с маленькими сверлами (диаметр до 2 мм), когда из-за небольшой величины сверла сложно чувствовать сопротивление металла.

| Материал для сверления | Угловая скорость сверления метров в минуту | Соотношение диаметра сверла/материала/оборотов в минуту | |||||||||||||

| 13 | 14 | 18 | 22 | 30 | 50 | 65 | |||||||||

| Минимум – Максимум | min | max | min | max | min | max | min | max | min | max | min | max | min | max | |

| Алюминий | 60 — 90 | 1469 | 2203 | 1364 | 2046 | 1061 | 1591 | 868 | 1302 | 637 | 955 | 382 | 573 | 294 | 441 |

| Латунь и бронза | 40 — 50 | 979 | 1224 | 909 | 1137 | 707 | 884 | 579 | 723 | 424 | 530 | 255 | 318 | 196 | 245 |

| Железо: литое (мягкое) | 30 — 50 | 734 | 1224 | 682 | 1137 | 530 | 884 | 434 | 723 | 318 | 530 | 191 | 318 | 147 | 245 |

| Железо: литое (твердое) | 15 — 21 | 367 | 514 | 341 | 477 | 265 | 371 | 217 | 304 | 159 | 223 | 95 | 134 | 73 | 103 |

| Железо: литое (ковкое) | 15 — 30 | 367 | 734 | 341 | 682 | 265 | 530 | 217 | 434 | 159 | 318 | 95 | 191 | 73 | 147 |

| Сталь: мягкая | 24 — 30 | 588 | 734 | 546 | 682 | 424 | 530 | 347 | 434 | 255 | 318 | 153 | 191 | 118 | 147 |

| Сталь: высокорастяжимая | 3 — 5 | 73 | 122 | 68 | 114 | 53 | 88 | 43 | 72 | 32 | 53 | 19 | 32< | 15 | 24 |

| Нержавеющая сталь: легкорежущаяся | 15 — 18 | 367 | 441 | 341 | 409 | 265 | 318 | 217 | 260 | 159 | 191 | 95 | 115 | 73 | 88 |

| Нержавеющая сталь: теплоустойчивая | 6 — 13 | 26 | 318 | 136 | 296 | 106 | 230 | 87 | 188 | 64 | 138 | 38 | 83 | 29 | 64 |

Сверление металлов без охлаждающей жидкости возможно, но не рекомендуется. Можно использовать скорость вращения шпинделя на 25% меньше табличных значений для сверления большинства материалов.

Можно использовать скорость вращения шпинделя на 25% меньше табличных значений для сверления большинства материалов.

Скорость следует снизить значительно при обработке нержавеющей стали, так как последняя не рассеивает тепло и на максимальных скоростях почти сразу разрушает зубья инструмента.

Подачи и скорости для сверл

Лучшие высокоскоростные режущие инструменты Америки™

Различные условия сверления не позволяют разработать какие-либо жесткие правила для подач и скоростей. Следующие таблицы содержат рекомендации, которые можно использовать при сверлении стандартных материалов. Кроме того, следующие «эмпирические правила » могут быть использованы для определения правильной подачи и скорости сверления черных металлов.

ПРИМЕЧАНИЕ: Меняющиеся условия могут легко потребовать регулировки.

• Подача равна 0,001 дюйма на оборот на каждые 1/16 дюйма диаметра сверла, плюс или минус 0,001 дюйма в сумме. скорость должна быть уменьшена на 10 надводных футов в минуту для каждого

дополнительные 50 единиц твердости по Бринеллю.

• Подачи и скорости должны быть уменьшены до 45-50‰ при сверлении отверстий глубже 4 диаметров сверла.

Подачи и скорости – формулы

- • об/мин. = (3,8197 / диаметр сверла) x SFM.

• SFM = 0,2618 x диаметр сверла x об/мин.

• И.П.М. = ПИС (подача) x об/мин. (скорость)

• Машинное время (секунды) = (60 x подача минус ход) / I.P.M.

| ОБ/МИН = число оборотов в минуту | I.P.R. = дюймы на оборот |

| SFM = Поверхностные футы в минуту | Ход подачи = глубина сверления + 1/3 |

| I.P.M. = дюймов в минуту | Автомобильная развертка = 1/2 скорости сверла |

Рекомендуемая подача для сверл различного диаметра

| Диаметр сверла – дюймы | Подача в дюймах на оборот |

| Менее 1/8 | от001 до 0,003 |

| от 1/8 до 1/4 | от 0,002 до 0,006 |

| от 1/4 до 1/2 | от 0,004 до 0,010 |

| от 1/2 до 1 дюйма | от 0,007 до 0,015 |

| 1 дюйм и более | от 0,015 до 0,025 |

Рекомендуемые скорости для стандартных материалов с H.

S.S. Сверла

S.S. Сверла| Материал | Рекомендуемая скорость (SFM) |

| Алюминий и его сплавы | 200-300 |

| Латунь и бронза (обычные) | 150-300 |

| Бронза (Высокопрочная) | 70-150 |

| Литье под давлением (цинковая основа) | 300-400 |

| Литой чугун (мягкий) Литой (среднетвердый) Закаленный Ковкий | 75-125 50-100 10-20 80-90 |

| Магний и его сплавы | 250-400 |

| Монель-металл или сталь с высоким содержанием никеля, нержавеющая сталь | 30-50 |

| Пластмассы или аналогичные материалы | 100-300 |

| Сталь Мягкая углеродистая сталь от 0,2 до 0,3 Сталь от 0,4 до 0,5 углерода Инструмент 1.  2, углерод 2, углерод Поковки Сплав от 300 до 400 по Бринеллю | 80-110 70-80 50-60 40-50 20-30 |

| Высокопрочный (термически обработанный) | (Обратитесь к поставщику материалов) |

Рекомендуемые скорости для фрез с твердосплавными наконечниками

| Размер | Сталь | Нержавеющая сталь |

| от 11/16 до 13/16 дюйма | 700 – 1000 об/мин | 300 – 700 об/мин |

| от 7/8 до 1-3/16 дюйма | 500–800 об/мин | 200–450 об/мин |

| от 1-1/4 до 1-9/16 дюйма | 300–600 об/мин | 175 – 315 об/мин |

| от 1-5/8 до 2 дюймов | 200–500 об/мин | 120–225 об/мин |

| от 2-1/16 до 2-3/8 дюйма | 200–400 об/мин | 95–195 об/мин |

| 2-7/16 до 3 дюймов | 150–300 об/мин | 80–150 об/мин |

Таблица рекомендуемой скорости инструмента

— AutoDrill

Рекомендуемая скорость инструмента для высокоскоростной обработки

Все эти цифры являются консервативными и основаны на том, что вы обычно можете получить на сверлильном станке или станке с ручной подачей или с автоматической подачей. Цифры для некоторых материалов предполагают использование соответствующей охлаждающей жидкости. Инструменты более высокого качества часто могут позволить вам работать с более высокими скоростями вращения и / или более агрессивными скоростями подачи и осевого усилия, но обычно для этого процесса также требуется более высокая мощность.

Цифры для некоторых материалов предполагают использование соответствующей охлаждающей жидкости. Инструменты более высокого качества часто могут позволить вам работать с более высокими скоростями вращения и / или более агрессивными скоростями подачи и осевого усилия, но обычно для этого процесса также требуется более высокая мощность.

Обратите внимание, что если вы используете эту таблицу для оценки требований к станку для проекта сверления с несколькими шпинделями, вам нужно будет умножить некоторые числа на количество отверстий, которые вы будете обрабатывать, а также добавить бит для внутреннего сопротивления зубчатого зацепления и т. д.

| Алюминий | об/мин | 10 000 | 6000 | 4000 | 3000 | 2400 | 2000 | 1500 | 1200 | 1000 | 750 |

| HP | . 01 01 | .07 | .10 | .20 | .28 | .28 | .67 | 1,00 | 1,37 | 2,30 | |

| Корм | .001 | .003 | .005 | .007 | .008 | .009 | .012 | .014 | .016 | .018 | |

| Упор | 6 | 25 | 50 | 80 | 100 | 125 | 200 | 260 | 335 | 450 | |

| Латунь | об/мин | 10 000 | 6000 | 4000 | 3000 | 2400 | 2000 | 1500 | 1200 | 1000 | 750 |

| HP | .01 | .05 | .10 | .18 | .28 | .41 | . 72 72 | 1,13 | 1,62 | 2,75 | |

| Корм | .001 | .002 | .003 | .004 | .005 | .006 | .008 | .010 | .012 | .014 | |

| Упор | 10 | 25 | 45 | 70 | 100 | 135 | 215 | 295 | 395 | 525 | |

| Чугун | об/мин | 6000 | 3000 | 2000 | 1450 | 1150 | 975 | 725 | 600 | 500 | 375 |

| HP | .01 | .04 | .11 | .18 | .28 | .38 | .57 | .80 | 1.10 | 1,75 | |

| Корм | . 001 001 | .002 | .004 | .005 | .006 | .007 | .008 | .009 | .010 | .012 | |

| Упор | 15 | 40 | 100 | 150 | 200 | 260 | 350 | 480 | 550 | 800 | |

| Низкоуглеродистая сталь | об/мин | 4300 | 2150 | 1450 | 1100 | 900 | 750 | 550 | 450 | 360 | 275 |

| HP | .01 | .05 | .12 | .20 | .30 | .35 | .68 | 1,05 | 1,50 | 2.10 | |

| Корм | .001 | .003 | .005 | .007 | .008 | . 009 009 | .012 | .014 | .016 | .018 | |

| Упор | 30 | 80 | 145 | 230 | 340 | 440 | 700 | 1050 | 1300 | 2000 | |

| Нержавеющая сталь | об/мин | 3200 | 1550 | 1025 | 775 | 620 | 510 | 400 | 360 | 310 | 270 |

| HP | .01 | .05 | .12 | .21 | .40 | .48 | .85 | 1,45 | 2,05 | 3.1 | |

| Корм | .001 | .002 | .003 | .004 | .005 | .005 | .007 | .009 | .010 | .011 | |

| Упор | 40 | 100 | 180 | 290 | 425 | 465 | 780 | 1100 | 1500 | 1900 | |

| Пластик/дерево | об/мин | 7000 | 4000 | 2700 | 2000 | 1600 | 1400 | 1000 | 800 | 700 | 550 |

| HP | . 01 01 | .07 | .10 | .20 | .28 | .28 | .67 | 1,00 | 1,37 | 2,30 | |

| Корм | .001 | .002 | .003 | .004 | .004 | .005 | .007 | .009 | .011 | .015 | |

| Упор | 10 | 20 | 40 | 60 | 70 | 90 | 145 | 175 | 220 | 330 | |

Диам. = диаметр сверла в дюймах

л.с. = мощность в лошадиных силах

подача = подача в дюймах на оборот

тяга = тяга в фунтах.

Типичный сверлильный станок часто имеет ограничение скорости вращения в пределах 2000-3600 об/мин. Если в приведенной выше таблице указаны более высокие обороты, чем способна ваша машина, это не должно вызывать проблем при работе на более низких оборотах. Например, многие люди без проблем сверлят отверстия диаметром 1/16 дюйма со скоростью менее 10 000 об/мин.

Например, многие люди без проблем сверлят отверстия диаметром 1/16 дюйма со скоростью менее 10 000 об/мин.

Процесс сверления отверстий в металле или аналогичных материалах без охлаждающей жидкости возможен, но не рекомендуется. Для большинства металлов скорость вращения может быть снижена до 25% от указанной выше. В нержавеющей стали скорость вращения должна быть значительно снижена, так как нержавеющая сталь плохо рассеивает тепло и почти сразу испортит наконечник вашего инструмента. Часто бывает полезно сделать более тяжелую резку нержавеющей стали, чем более легкую, чтобы кончик инструмента оставался в «холодном» материале, а не рядом с поверхностью, которая недавно была нагрета последним проходом наконечника инструмента.

Развёртывание обычно происходит со скоростью 2/3 или меньше скорости сверления. AutoDrill предлагает ту же номинальную мощность в случае, если размер отверстия слишком мал и т. д. Последнее, что вам нужно, — это остановить машину или двигатель. Обратитесь к производителю развертки, чтобы узнать о конкретных требованиях и ограничениях.

Нарезание резьбы обычно происходит со скоростью от 1/3 до 1/4 скорости сверления. Мы предлагаем как минимум в 2-3 раза больше мощности сверления для стандартных процессов нарезания резьбы и более высокие значения для нарезания резьбы потоком или роликовой формы. Уточните у производителя вашего инструмента конкретные требования и ограничения.

ПОЧЕМУ МОИ ИНСТРУМЕНТЫ БЫСТРО ИЗНАШИВАЮТСЯ ИЛИ ЛОМАТЯСЬ?

Обратите внимание, что чрезмерный износ или поломка инструмента часто вызваны одной из следующих причин:

- Неправильная скорость резания

- Неправильная скорость подачи

- Неподходящий тип или материал режущего инструмента (HSS, TiN, карбид и т. д.)

- Тупой инструмент

- Твердые пятна в материале, такие как окалина, кремнезем и т. д.

- Неправильный тип охлаждающей жидкости или смазки

- Недостаточная охлаждающая жидкость или смазка (в целом для удаления стружки, трения и т. д.)

- Недостаточное количество охлаждающей жидкости или смазки (на конце инструмента)

- Инструмент недостаточно жесткий (попробуйте просверлить втулки или направляющие, направляющие стержни на сверлильном станке и т.