Сормайт Наплавка – Энциклопедия по машиностроению XXL

Эффективное восстановление штампов осуществляется наплавкой твердыми сплавами типа сормайт. Наплавка другими твердыми сплавами не применяется вследствие их хрупкости, высокой стоимости и плохой обрабатываемости. Получили распространение в ка- [c.271]В результате наплавки сормайта образуется твердый плотный слой, имеющий после механической обработки ровную гладкую поверхность. [c.565]

Сормайт № 2 по сравнению с сормайтом № 1 менее хрупок и может применяться для наплавки деталей, работающих с ударной нагрузкой, например для вырезных штампов, обрубных матриц н пуансонов, ножей пресс-ножниц для холодной резки металлов. [c.565]

ЭНХ-45 ЦС-1 Сормайт № 1 48-54 — — — То же Наплавка быстроизнашивающихся дета- [c.569]

Закалка с последующим отпуском лезвия, наплавка на лезвие твердого сплава (сормайта)

234]

234]

Наплавка сормайтом применяется также при ремонте и упрочнении новых деталей строительных и дорожных машин, где требуется высокая износостойкость. [c.322]

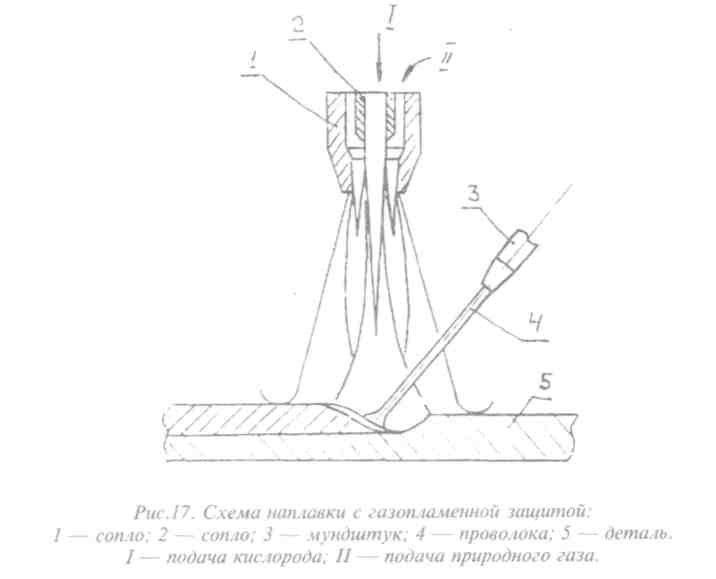

Наплавка жидкого металла на твердый слой. Расплавление металла для на плавки производят газопламенной горелкой, дуговым или индукционным нагревом. Например, на автомобильных заводах (ГАЗ, ЗИЛ) применяют наплавку износостойкого кобальтового сплава типа сормайт на седла клапанов автомобильных двигателей. Гранулы сплава расплавляют индукционным нагревом и заливают на предварительно разогретый стальной клапан. Вся операция длится несколько секунд. [c.284]

Наплавка сормайта на стержень резца Размеры в мм [c.276]

Электродуговая наплавка сормайта по способу Славянова производится электродами из сормайта с покрытием, состоящим из плавикового шпата, ферромарганца, феррохрома, алюминиевого порошка, графита и мрамора, размешанных на жидком стекле.

Расход сормайта на 1 см поверхности при одном слое толщиной 1 — , Ъ мм составляет в среднем (с учётом потерь) 1 г, при двух слоях толщиной 2—2,5 мм — 2 г. Затрата чистого времени наплавки от 0,20 до 0,40 мин. для нанесения одного слоя и от 0,35 до 0,75 мин. для нанесения двух слоёв (в зависимости от конфигурации и размера детали, величины площади наплавки и т. п.). [c.432]

Наплавка сормайта вольтовой дугой по способу Славянова

Вольтову дугу при наплавке следует держать короткой. Для выбора силы тока при наплавке сормайта электродами ЦС-1 и ЦС-2 можно руководствоваться ориентировочными [c.432]

Коэфициент наплавки твёрдого сплава сор-майт составляет для электродов ЦС-1 (сор-майт № 1) от 10 до 12 г/а-ч и для электродов ЦС-2 (сормайт № 2) от 12 до 14 г1а-ч. [c.433]

[c.433]

Термическая обработка деталей и инструмента после наплавки сплавов сормайт № 1 и ВКЗ производится исключительно с целью повышения механических свойств основного металла (сплавы термической обработке не поддаются), а после наплавки сплава сормайт № 2 преимущественно для понижения (с целью облегчения последующей механической обработки) или повышения твёрдости наплавленного слоя твёрдого сплава. [c.434]

Термическая обработка деталей после наплавки порошкообразными твёрдыми сплавами обычно не производится. В случае необходимости повысить механические свойства основного металла детали следует соблюдать условия, предусмотренные для термической обработки основного металла при наплавке сормайта № 1. [c.434]

Увеличение срока службы (стойкости) головок прошивных пуансонов, протяжных пуансонов и колец может быть достигнуто путём азотирования, хромирования, а также наплавки сормайтом.

[c. 404]

404]

Вибродуговая наплавка применяется для упрочнения деталей из углеродистых и легированных сталей. Для наплавки применяют проволоку (диаметр 2 мм) из углеродистых, низко-, средне- и высоколегированных сталей, а также порошковые твердые сплавы (сормайт № 1). [c.483]

В СССР освоена наплавка порошкообразными смесями (сталинитом, вокаром), литыми твердыми сплавами (стеллитами, сормайтами и т. д.).

Наплавка стеллитом и сормайтом [c.182]

Если после наплавки сормайтом требуется механическая обработка, деталь предварительно отжигают. [c.182]

При наплавке сормайта электрической дугой стержень сплава покрывают обмазкой, предохраняющей его от окисления и стабилизирующей дугу. Состав покрытия приведен в табл. 24. [c.182]

Выбор тока для наплавки сормайта электрической дугой [c.183]

Венцы с односторонним износом торцовой части зубьев (венх ы маховиков) могут быть перевернуты для работы другой стороной. В таком случае ранее не работавшие торцы зубьев должны быть закруглены. В некоторь(х случаях целесообразно переставлять на другой торец колеса элемент с проточкой для вилки переключения передач. Зубья наплавляют газовой или электродуговой наплавкой. В первом случае применяют присадочные прутки того же состава, что и материал зубчатого колеса. Для наплавки цементованных зубчатых колес служит присадочный материал с более высоким содержанием углерода. Если в качестве присадочного материала используют малоуглеродистую сталь, то шестерню цементуют, а затем закаливают. Крупномодульные неточные колеса целесообразно наплавлять железохромистыми электродами типа сормайта. Наплавку ведут в ванне с водой, чтобы предохранить деталь от перегрева и

[c.596]

В таком случае ранее не работавшие торцы зубьев должны быть закруглены. В некоторь(х случаях целесообразно переставлять на другой торец колеса элемент с проточкой для вилки переключения передач. Зубья наплавляют газовой или электродуговой наплавкой. В первом случае применяют присадочные прутки того же состава, что и материал зубчатого колеса. Для наплавки цементованных зубчатых колес служит присадочный материал с более высоким содержанием углерода. Если в качестве присадочного материала используют малоуглеродистую сталь, то шестерню цементуют, а затем закаливают. Крупномодульные неточные колеса целесообразно наплавлять железохромистыми электродами типа сормайта. Наплавку ведут в ванне с водой, чтобы предохранить деталь от перегрева и

[c.596]

При большом износе распределительный вал заменяют новым или же наплавляют изношенные кулачки сплавом сормайт при помощи газовой сварки. Для этого распредглительный вал помещают в ванну с проточной водой, оставляя на поверхности только часть кулачка, которую следует наплавить.

Я/ С 46—48, а наплавленные ими детали по работоспособности и стойкости не уступают сормайту. Наплавка может произюдиться ацетилено-кислородным и пропан-бутан-кислородным пламенем с Ьрименением в качестве флюса прокаленной буры. Диаметр прутков 6—8 мм, толщина наплавки 1,5—2 мм. Температура плавления прутков 12 —1300° С. Наплавленный слой прочно соединяется с поверхностью стальной детали. [c.113]

Получение твердой и износостойкой рабочей поверхности изношенных деталей без последующей термической обработки может быть достигнуто наплавкой их твердым сплавом — сормайт.

Стеллиты обладают также высокой антикоррозионностью. Хорошая свариваемость позволяет использовать стеллиты для наплавки на инструменты (подвергающиеся износу), благодаря чему их стой кость значительно повышается. При изготовлении режущих инструментов стеллиты используюг в виде пластинок или вставных ножей К третьей группе относятся сормайты — сплавы на Ре -Сг-основе с Мп и N1 Сормайты обладают меньшей твердостью и красностойкостью, чем стеллиты (красностойкость стеллитов достигает 700—800° С, а сормайтов 500—600° С).

Сормайт № 1 применяется для наплавки на детали, работающие без ударов и подвергающиеся износу главным образом вследствие трения, например гибочные и вытяжные матрицы, пуансоны, профилирующие ролики, скобы, шаблоны, центры токарных станков, ножи для резки металлов, шеию валов, ножи бес-центрово-шлифопальных станков.

[c.565]

[c.565]Вследствие значнте.чьной жаропрочности сормайт № 1 может применяться и для наплавки деталей, работающих в условиях повышенных температур, например для штампов, обрабатывающих металл в горячем состоянии, ножей горячей резки металлов, для протяжных и калибрирующих колец, для ножниц блюмингов. [c.565]

Можно также применять сормайт № 2 для наплавки деталей сложного профиля, так как после отжига наплавленшлп слой сормайта № 2 может быть обработан режущим инструментом. [c.565]

Стеллит и сормайт применяют для наплавки деталей, требующих механической обработки для получения ровной и чистой поверхности. Износоустойчивость деталей, наплавленных литыми сплавами, повышается в несколько раз. Например, наилавка из сормайта в 2—3 раза износоустойчивее хромоникелевой стали и в 4—5 раз углеродистой стали марки 45. Наплавка из стеллита еще более износоустойчива. [c.32]

Литые твердые сплавы и порошкообразные смесп можно наплавлять на стальные и чугунные детали. Наплавку твердых сплавов производят при помощи ацетилепо-кислородного пламени п электрической дуги, а порошкообразной смеси — электродуговым способом. Стеллит и сормайт выпускают в виде прутков диаметром 5—7 мм и длиной 200—300 мм.

Наплавку твердых сплавов производят при помощи ацетилепо-кислородного пламени п электрической дуги, а порошкообразной смеси — электродуговым способом. Стеллит и сормайт выпускают в виде прутков диаметром 5—7 мм и длиной 200—300 мм.

Образцы-колодки были изготовлены из стали 38Х2МЮА с азотированием по рабочей поверхности и из стали с наплавкой поверхности трения сплавом У30Х28Н4С4 (сормайт № 1 [c.152]

Сормайт — литой наплавочный сплав (ГОСТ 11545—65), изготовляемый в виде прутков диаметром 6—7 мм и длиной 400— 450 мм (для восстановления пуансонов, матриц, засыпных доменных аппаратов и др.), наплавляемый газовым пламенем, и в виде порошка, преимущественно используемого для наплавки почвоперерабатывающих инструментов (лемехи, отвалы, зубья экскаваторов и т. д.) с расплавлением т. в. ч. Химический состав см. в табл. 43 (химанализ производится по ГОСТу 11930—66) и свойства — табл. 44. [c.45]

В СССР для наплавки нашли применение следующие марки твёрдых сплавов а) литые типа стеллитов — ВК-3, сормайт № 1 и сор-майт № 2 (сормайт № 1 маркируется зелёной краской на одном из торцов прутка, а сормайт № 2 — красной) и б) порошкообразные (зернообразные)—вокар и сталинит. [c.429]

[c.429]

Закалённые детали и инструмент перед наплавкой следует обязательно отжечь во избежание деформаций и появления трещин. Чтобы не нарущить при наплавке габаритов детали или инструмента, на рабочей поверхности их снимают фаску (делают выточку или канавку) соответствующей глубины и ширины. Глубина фаски предопределяет толщину слоя твёрдого сплава, который остаётся после окончательной механической обработки (шлифовки) детали или инструмента. Практически установлено, что при наплавке сормайтом 1 толщину рабочего слоя твёрдого сплава следует брать в пределах а) для деталей и инструмента, работающих на истирание, — от 1,5 до 2,5 мм и выше в зависимости от условий работы, б) для режущих кромок — от 0,5 до 1,5 мм, причём чем тяжелее работа режущей кромки, тем тоньше должен быть слой твёрдого сплава, в) для деталей и инструмента, работающих при небольших ударах, — не более 0,5 мм. [c.431]

Для наплавки сормайтом быстроизнашиваю-щихся деталей, а также инструмента (ножей, штампов, пуансонов и т, п. ). Для крупных деталей рекомендуется подогрев до 400 С. . . .

[c.71]

). Для крупных деталей рекомендуется подогрев до 400 С. . . .

[c.71]

Сплавы, в состав которых вместо кобальта введено железо, а вольфрам отсутствует, называются сормайтами. Они характеризуются большей хрупкостью, чем стеллиты. Отечественная промышленность выпускает стеллиты марок В2К и ВЗК, а также сормайты №1 и 2. Стеллиты применяются для повышения износостойкости путем их наплавки на рабочие кромки инструмента или на трущиеся части быстроизнапшваюшдхся деталей машин. Наплавку эедут с помощью ацетиленокислородного пламени или электрической дуги. [c.209]

Отечественная промышленность выпускала две маркп сормай-та Л 1 и № 2. Сормайт № 1 используется для наплавки различных штампов, предназначенных для обработки металла в горячем состоянии, вытяжных матриц и пуансонов, кернов, клещей, центров токарных станков, протяжных колец и т. п. Сормайт № 2 применялся для наплавкп ножей пресс-ножниц для холодной резки металла, вырубных штампов, а также матриц и пуансонов, предназначенных для обработки металла в холодном состоянии. [c.163]

[c.163]

Для наплавки сормайта № 1 применяют оба способа. В настоящее время институтом электросварки им. Е. О. Патона АН УССР разработаны и внедрены в прои.зводство механизированные способы наплавки изделий износостойкими сплавами. [c.163]

Шлифование крупных деталей типа большого конуса доменной печи выполняется на карусельных станках с применением шлифовальных головок. Шлифование конусов доменной печи, имеющих диаметр порядка 6500 мм, стало необходимым вследствие применения повышенного подколошникового давления. Для нормальной работы оборудования в этих условиях требуется наплавка конической поверхности твердым сплавом типа сормайт. Обработка поверхности после наплавки может быть выполнена только шлифованием. [c.38]

Наплавка ацетилено-кислородным пламенем является наиболее распространенным и рациональным способом наплавки литых сплавов (стеллитов, сормайта № 1 и 2). Она обеспечивает получение плотной и чистой наплавленной рабочей поверхности детали, допускает наплавку слоя значительной толщины без перемешивания с основным металлом. [c.545]

[c.545]

Наилучшие результаты получаются при наплавке стеллитом, являющимся особо твердым сплавом на кобальтовой основе. Хорошие результаты дает наплавка твердым сплавом сормайт. Однако раапространению стеллита препятствует дефицитность кобальта. Наплавка сормайта связана с некоторыми сложностям1и. [c.400]

Электроды Сормайт

Во многих случаях сварочных работ приходится делать какие-то наплавки, напайки и т. п. Однако многие сварщики, которые имеют за своими плечами огромный опыт работы со свариваемым металлом, до сих пор выполняют наплавку металла обычными сварочными электродами. На самом деле это неправильно и мучительно долго, потому что если наплавка металла происходит с помощью обычных электродов, то существует вероятность прожога металла или просто некачественной наплавки.

Во избежание этих всех недостатков «умы мира» начали создание новых электродов, которые смогли бы удовлетворить потребность людей в качественных электродах для наплавки. И вот им удалось создать такие электроды, которые при наплавке выполняют свою часть работы качественно. Вторая часть работы лежит на плечах сварщика.

И вот им удалось создать такие электроды, которые при наплавке выполняют свою часть работы качественно. Вторая часть работы лежит на плечах сварщика.

Именно электроды сормайт являются тем продуктом, которого так недоставало сварщикам. Несмотря на то, что многие люди говорят, что настоящий профессионал может выполнить работу качественно даже бракованным материалом. Но, увы, это не так. Разумеется, профессионал может сделать больше чем просто любитель, но если даже специалист будет забивать гвоздь в стену палкой, то у него это наврядли выйдет, а если и выйдет, то очень некачественно. Это также относится и к сварочным работам: если Вы собираетесь проводить наплавочные работы, то Вам обязательно нужно приобрести электроды сормайт.

Также опытные сварщики уже имеют опыт работы с такими электродами и остаются очень довольными. Они стараются посоветовать эти электроды и Вам, потому что наплавка металла может пригодиться и в том случае если Вам понадобится ремонт своего автомобиля, то сормайт будут как раз кстати. К примеру, на Вашем автомобиле может сноситься вал или какие-то другие детали. Да, действительно электроды сормайт очень нравятся профессиональным сварщикам, поэтому они собирают львиную долю положительных отзывов.

К примеру, на Вашем автомобиле может сноситься вал или какие-то другие детали. Да, действительно электроды сормайт очень нравятся профессиональным сварщикам, поэтому они собирают львиную долю положительных отзывов.

Также электроды сормайт являются очень полезной вещью для железной дороги нашей страны. Железнодорожные составы имеют очень большой вес, поэтому на рельсы оказывается величайшее давление, вследствие которого рельсы подвергаются смятию и износу. По этим причинам концы рельс нуждаются в наплавке, потому что полностью заменять рельсы является нерентабельным.

Однако перед использованием данных электродов нужно провести с ними некоторую работу. Для начала их нужно поддать термической обработке при температуре 850 – 900 градусов по Цельсию в течение 3 – 4 часов. По прохождении указанного времени печь вместе с электродами остывает до 700 – 750 градусов, а потом снова разогревается до температуры около 900 градусов в течение 4 часов. Потом снова печь охлаждается, но уже до 600 градусов и снова идет нагревание до 900 градусов с последующим охлаждением до 35 градусов. Детали, которые были наплавлены сормайтом после нагревания до 950 градусов, закаляют в масле в течение 40 – 50 минут. После этого изделие готово к использованию.

Заказать электроды сормайт Вы можете через пункт меню «Контакты».

Потом снова печь охлаждается, но уже до 600 градусов и снова идет нагревание до 900 градусов с последующим охлаждением до 35 градусов. Детали, которые были наплавлены сормайтом после нагревания до 950 градусов, закаляют в масле в течение 40 – 50 минут. После этого изделие готово к использованию.

Заказать электроды сормайт Вы можете через пункт меню «Контакты».

Электроды Сормайт

Наплавочные электроды СОРМАЙТ С-1

Тип: Э-300Х28Н4С4

Покрытие-основное.

Коэффициент наплавки- 13,0 г/Ач.

Расход электродов на 1 кг наплавленного металла – 1,4 кг.

Твердость наплавленного металла – 49-56,5 HRCэ

Сормайт — собирательное название ряда литых твёрдых высокоуглеродистых и высокохромистых сплавов на основе железа с высоким содержанием никеля и кремния. Термин был синтезирован на основе слова «Сормово» путём добавления к нему окончания «-айт» (по аналогии с похожими продуктами иностранного происхождения). При этом подразумевался Сормовский завод, где в 30-х годах XX века был впервые получен один из подобных материалов. Широкое применение получил Сормайт № 1, обладающий наибольшей твёрдостью (порядка 50 HRC), который по химическому составу и своей структуре близок к высоколегированным белым чугунам и относится к заэвтектическим сплавам. Он содержит 25-31 % хрома, 2,5-3,5 % углерода, 2,8-4,2 % кремния, 3-5 % никеля, до 1,5 % марганца, до 0,08 % серы и до 0,08 % фосфора. Сплав Сормайт широко применяются в качестве наплавочных материалов для повышения износостойкости (на порядок) поверхностей инструментов и деталей машин, которые должны эксплуатироваться в условиях сильного абразивного износа, в том числе — без смазки и при повышенных температурах. По режущим свойствам сплав Сормайт близок к стеллитам и занимает промежуточное положение между металлокерамическими твёрдыми сплавами и быстрорежущей сталью.

При этом подразумевался Сормовский завод, где в 30-х годах XX века был впервые получен один из подобных материалов. Широкое применение получил Сормайт № 1, обладающий наибольшей твёрдостью (порядка 50 HRC), который по химическому составу и своей структуре близок к высоколегированным белым чугунам и относится к заэвтектическим сплавам. Он содержит 25-31 % хрома, 2,5-3,5 % углерода, 2,8-4,2 % кремния, 3-5 % никеля, до 1,5 % марганца, до 0,08 % серы и до 0,08 % фосфора. Сплав Сормайт широко применяются в качестве наплавочных материалов для повышения износостойкости (на порядок) поверхностей инструментов и деталей машин, которые должны эксплуатироваться в условиях сильного абразивного износа, в том числе — без смазки и при повышенных температурах. По режущим свойствам сплав Сормайт близок к стеллитам и занимает промежуточное положение между металлокерамическими твёрдыми сплавами и быстрорежущей сталью.

Электроды Сормайт марки С-1 предназначаются для выполнения наплавочных работ при помощи сварки для деталей машин и механизмов, которые работают в тяжелых условиях с воздействием умеренных ударных нагрузок и абразивного изнашивания при температурах до 500 градусов по Цельсию и наличии коррозионной среды.

Благодаря такому составу электроды Сормайт являются твердым сплавом, стойким к корозии в различных средах. Несомненно, электроды для наплавки Сормайт нашли широкое применение в работе профессиональных сварщиков.

Пруток для наплавки для сварки Пр-С27, тип ПрН-У45Х28Н2СВМ Сормайт ГОСТ 21449-75

Купить пруток для наплавки Пр-С27 (тип ПрН-У45Х28Н2СВМ) Сормайт ГОСТ 21449-75 в Алматы по цене производителя ТОО «KMI Company-Almaty»Наплавка – покрытие изделий расплавленным металлом или сплавом. Используют несколько способов наплавки: лазерная, плазменная, газопламенная, индукционная, дуговая. Наплавку используют для восстановления изношенной поверхности изделий или для придания им жаропрочности, жаростойкости, износостойкости, устойчивости к коррозии, антифрикционных и прочих свойств.

Для наплавки применяют разные материалы, в том числе пруток наплавочный ГОСТ 21449-75. Преимущества наплавки:

- основной материал изделия затрагивается минимально;

- смешение основного материала и наплавляемого незначительно;

- в зоне наплавки остаточное напряжение и деформация металла минимальны;

- наплавка продлевает срок службы изделия.

Характеристики продукции

Параметр | Значение |

Вид изделия | Пруток |

Марка | Пр-С27 (тип ПрН-У45Х28Н2СВМ) Сормайт |

Назначение | Наплавка |

НТД | ГОСТ 21449-75 |

Купить пруток для наплавки по выгодной цене из наличия и под заказ вы можете напрямую от ТОО «KMI Company-Almaty»

Цена формируется из объема продукции, условий оплаты, места и способа доставки. Минимальная сумма заказа – 28000 тенге. Окончательную стоимость уточняйте в отделе продаж.

Преимущества работы с ТОО «KMI Company-Almaty»

- KAZAKHSTAN METAL INDUSTRIAL COMPANY – это часть крупного международного холдинга, работающего в России, Казахстане, Китае, Узбекистане и Киргизии уже более 10 лет.

- Благодаря сети своих складов в разных странах мы предлагаем наиболее выгодные условия по приобретению металлопроката.

- Мы создали разветвлённую систему работы с крупнейшими производителями металлопродукции и отладили логистику чтобы вы экономили время и деньги.

Данный прайс-лист носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положением ст. 447 Гражданского кодекса Республики Казахстан.

Основы ремонтного производства

99

Наплавка стеллитом и сормайтом

.

Стеллиты — твердые сплавы

на кобальтовой (иногда никелевой) основе. Стеллиты обладают красно-

стойкостью и устойчивостью против коррозии при высоком давлении га-

зов и паров. Сормайты представляют собой группу литых высокоуглеро-

дистых и высокохромистых железистых сплавов, содержащих также ни-

кель и кремний и отличающихся большой твердостью, низкой коррозион-

ной стойкостью.

Стеллит и сормайт применяют для наплавки в виде круглых элек-

тродов диаметром 3… 7 мм и длиной 300… 400 мм. Общая толщина на-

плавленного слоя колеблется в пределах 0,5… 5 мм.

При необходимости механической обработки детали, наплавленной

сормайтом, ее подвергают отжигу. После наплавки стеллитом термообра-

ботка деталей не производится. Закалка и последующий отпуск детали с

наплавкой из сормайта после механической обработки повышают твер-

дость наплавленного слоя. Обработка такой поверхности возможна резца-

ми, оснащенными пластинками из твердого сплава ВКЗ и ВК6, или шли-

фованием.

Наплавка зернообразными сплавами

.

Зернообразные наплавочные

сплавы (вокар, сталинит) представляют собой смесь различных металлов

(марганец, вольфрам, хром, железо и др.) с углеродсодержащими вещест-

вами (нефтяной кокс, сахар, патока). Наплавка выполняется в следующей

последовательности. Поверхность детали зачищают до металлического

блеска и насыпают на нее тонкий слой (0,2…0,3 мм) флюса (прокаленную

буру), а поверх него слой зернообразного сплава высотой 3… 5 мм и ши-

риной 40… 60 мм. Включают сварочный агрегат и подводят угольный

электрод на край насыпанной шихты. Не прерывая дуги, электрод пере-

мещают зигзагообразными движениями по всей ширине слоя шихты со

скоростью, обеспечивающей расплавление шихты и сплавление ее с ос-

новным металлом.

При наплавке в несколько слоев наплавленный участок зачищают

металлической щеткой, затем на его поверхность насыпают слой шихты

без флюса и наплавляют следующий слой.

Во избежание появления трещин и коробления наплавленные детали

медленно и равномерно охлаждают в сухом песке или укрывают асбесто-

выми листами. При наплавке чугунных деталей рекомендуется предвари-

тельно их нагреть до 700 °С.

Вибродуговая наплавка

.

Этот метод позволяет наращивать слой до

4 мм. Его сущность заключается в том, что в процессе наплавки электрод

приводится в колебательный процесс частотой 50. .. 100 колебаний в се-

.. 100 колебаний в се-

кунду. Во время наплавки в зону дуги подается охлаждающая жидкость

(5 % – ный раствор кальцинированной соды), которая повышает скорость

охлаждения наплавленного и основного металла. Места, не подлежащие

Сормайт (сплав стеллитоподобный).Пруток литой на основе железа ПР-C27

Материал, испытанный временем:

Сормайт №1 (сплав стеллитоподобный). Пруток литой на основе железа ПРС-27 ГОСТ 21449-75) Тип: Fe-Cr-C-Ni (ПрН-У45Х28Н2СВМ). В наличии – пруток диам. 6 мм, L = 400 (+ 20) мм.

Основное назначение прутков для наплавки Пр-С27:

Пруток предназначен для наплавки износостойких слоёв деталей, работающих в условиях интенсивного абразивного изнашивания с умеренными ударными нагрузками и при температурах до 500°C. Твёрдость наплавленного металла, не менее 53,5 HRCэ.

Сормайт № 1 успешно применяют для наплавки деталей, работающих без резких толчков и ударов, например:

гибочных и вытяжных матриц,

пуансонов,

измерительного инструмента (скоб, шаблонов),

центров токарных станков, ножей для резки металла,

шнеков, ковшей, цапф, буров, валов, зубьев, направляющих роликов работающих в условиях абразивного изнашивания,

а также для наплавки деталей, испытывающих механический и химический износ, например седел клапанов двигателей внутреннего сгорания и т.д.

Краткая технология применения:

Поверхность, подлежащую наплавке, тщательно очищают от грязи, ржавчины и окалины.

Наплавка осуществляется газом горелками типов Г2 или Г3 с наконечниками, обеспечивающими расход горючего газа 300-400 л/час с использованием сжатого кислорода, ацетилена и буры, прокалённой при 100-115°C в течение 20-30 минут.

Наплавку проводят восстановительным пламенем в один слой с последующим шлифованием поверхности наплавленного слоя шлифовальными кругами из зелёного карбида кремния твёрдостью М1, М2, М3, СМ1 и зернистостью 25-16 и 40-25.

Толщина наплавленного слоя после шлифования должна быть не менее 1,5мм

Цена: 250 р/кг

Сварочные электроды марки “Сормайт”

Очень часто, во время сварки приходится делать какие-то наплавки и напайки. Многие, даже очень опытные сварщики, выполняют такие простые манипуляции при помощи обычных сварочных электродов. На самом деле это неправильно и неудобно, потому делая наплавку обычным электродом, есть риск прожечь металл. Кроме того это очень долго, да и наплавка выйдет не качественной.

Чтобы облегчить такие процедуры как наплавка и напайка, инженеры начали создавать специальные электроды, при помощи которых можно было бы увеличить качество и скорость этих процессов.

Содержание статьи:

Для чего применяются электроды Сормайт?

Данные электроды применяются для вспомогательных работ. Конечно, сейчас многие скажут, что профессионал с большим опытом может работать с чем угодно и у него все будет выходить хорошо. Отчасти это так, однако если инструменты и оборудование плохо подходят для дела, сделать качественный продукт будет почти невозможно. К примеру, вы не можете закрутить болт или саморез без отвертки или шуруповерта или забить гвоздь без молотка. Все это можно попытаться сделать подручными средствами, но это будет не качественная работа.

Отчасти это так, однако если инструменты и оборудование плохо подходят для дела, сделать качественный продукт будет почти невозможно. К примеру, вы не можете закрутить болт или саморез без отвертки или шуруповерта или забить гвоздь без молотка. Все это можно попытаться сделать подручными средствами, но это будет не качественная работа.

Сварочные электроды “Сормайт” применяются почти повсеместно и многие мастера советуют обязательно иметь их под рукой. Такие электроды могут быть необходимы для ремонта машины. Например, у вас сносился вал или другие детали. Сварщики используют их во вспомогательных процедурах и сильно облегчают себе дальнейший труд.

Электроды “Сормайт” часто используются и на железной дороге. Рельсы испытывают большие нагрузки от постоянно проходящих по ним составам. Из-за этого они сильно изнашиваются и могут истончаться. При помощи “Сормайт” можно наплавлять недостающий металл. Это гораздо выгоднее, чем полностью менять рельсу.

Применение электродов

Поскольку данный вид электродов имеет узкую специализацию, работать с ними необходимо особенным образом. Первое, с чего следует начинать эксплуатацию таких изделий, это прокалка. Электроды помещаются в специальную печь, разогретую примерно до 900°С. Они должны прогреваться в течение 3,5 — 4 часов. По истечении этого времени, нужно дать печи остыть до 750°С и снова разогреть ее до 900°С, оставив электроды еще на 4 часа. Затем печь охлаждается вновь. На этот раз до 600°С. Нагрев печь до 900°С в третий раз, ее нужно охладить до 35°С.

Первое, с чего следует начинать эксплуатацию таких изделий, это прокалка. Электроды помещаются в специальную печь, разогретую примерно до 900°С. Они должны прогреваться в течение 3,5 — 4 часов. По истечении этого времени, нужно дать печи остыть до 750°С и снова разогреть ее до 900°С, оставив электроды еще на 4 часа. Затем печь охлаждается вновь. На этот раз до 600°С. Нагрев печь до 900°С в третий раз, ее нужно охладить до 35°С.

Отдельную работу нужно провести также с деталями, на которые был наплавлен металл. Их следует разогреть до 950°С в масле. Делать это нужно в течение примерно 50 минут.

Электроды выпускаются в диаметрах от 3 до 7 мм. Модели “Сормайт т-590” используются для наплавки деталей, работающих в обычных условиях, а “Сормайт с27” для наплавки износостойких элементов.

Заключение

Электроды марки “Сормайт” применяются в самых разных сферах, где можно обойтись без длительного и затратного процесса варения. Вместо этого можно выполнить небольшие работы по наплавке и напайке небольших слоев металла. Профессионалы отмечают, что специализированные изделия подходят для таких работ гораздо лучше, чем обычные электроды.

Профессионалы отмечают, что специализированные изделия подходят для таких работ гораздо лучше, чем обычные электроды.

(PDF) Влияние вибрационной обработки на повышение долговечности рабочих органов почвообрабатывающей техники

Восточно-Европейский журнал корпоративных технологий ISSN 1729-3774 2/1 (110) 2021

108

однородный. При вибрационной деформации, в результате дробления зерен

, длина их границ увеличивается на

сек и, таким образом, образуется больше зон скопления дислокаций

. Этим можно объяснить механизм затвердевания.

По результатам проведенных исследований и экспериментов

разработана и внедрена комплексная технологическая инструкция по процессу закалки и восстановления стреловидных лап

. Исследования, проведенные в сотрудничестве

с ПАО Спетлесмаш (г. Лубны, Полтавская обл.)

, позволили предприятию внедрить разработанную технологию

с использованием виброзащитного упрочнения лопаток культивирующих лап

при их изготовлении.

Необходимо провести дальнейшие исследования, чтобы установить влияние параметров обработки

на долговечность для различных регионов

с различной структурой почвы.

7. Выводы

1. Износ режущих элементов почвообрабатывающих органов

при различных способах упрочнения зависит от вида обработки, материала, технологических режимов и времени работы.

Для лемеха, подвергнутого виброупрочнению, степень износа

после 6 часов работы равна 1.82 меньше

, что у новых образцов из стали 65Г.

2. Проведенное исследование долговечности показало, что величина износа рабочих органов почвообрабатывающей техники

в 1,28 раза меньше, чем на

при использовании вибропластической деформации. Соответственно, при восстановлении лемехов для увеличения ресурса рабочих органов

целесообразнее использовать метод

, суть которого заключается в сварке покрышек из стали 45 сормитом

и виброобработке.

Список литературы

1. Бабицкий Л., Москалевич В., Мищук С. (2019). Обоснование способов повышения долговечности рабочих органов обработки почвы. E3S Web

Бабицкий Л., Москалевич В., Мищук С. (2019). Обоснование способов повышения долговечности рабочих органов обработки почвы. E3S Web

конференций, 126, 00059. doi: https://doi.org/10.1051/e3sconf/201

2. Леонов О.А., Шкаруба Н.З., Вергазова Ю.Г., Голиницкий П.В. (2020). Совершенствование методики выбора рациональных способов

восстановления деталей при ремонте машин. Журнал физики: Серия конференций, 1679, 042057.doi: https://doi.org/10.1088/

1742-6596 / 1679/4/042057

3. Дудников, А., Горбенко, О., Келемеш, А., Дрожчана, О. (2020). Совершенствование технологического процесса восстановления почвообрабатывающих машин

рабочих частей машины. Восточно-Европейский журнал корпоративных технологий, 2 (1 (104)), 72–77. doi: https://doi.org/10.15587/

1729-4061.2020.198962

4. Стребков, С., Слободюк, А., Бондарев, А., Сахнов, А. (2019). Усиление культиваторных лап электроискровым легированием.Инженер-

по развитию сельских районов. doi: https://doi.org/10.22616/erdev2019.18.n178

doi: https://doi.org/10.22616/erdev2019.18.n178

5. Шьямсундер, Л., Халед, Б., Раджан, С.Д., Голдберг, Р.К., Карни, К.С., Дюбуа, П., Бланкенхорн, Г. (2020). Реализация деформации, повреждения и разрушения в модели ортотропного пластического материала. Журнал композитных материалов, 54 (4), 463–484. doi: https: //

doi.org/10.1177/0021998319865006

6. Кис, Ф., Вильмс, М. Б., Пирч, Н., Прадип, К.Г., Шлейфенбаум, Дж. Х., Хаазе, К. (2020). Образование и предотвращение дефектов при направленном

энергетическом осаждении высокомарганцевых сталей и влияние на механические свойства. Материаловедение и инженерия: A, 772,

138688. doi: https://doi.org/10.1016/j.msea.2019.138688

7. Чен, Дж., Гоу, Г., Чжу, З., Гао , W. (2020). Методика ремонта наплавки рельсов самозащитной порошковой проволокой. Международный

Журнал современной физики B, 34 (01n03), 2040056.doi: https://doi.org/10.1142/s0217979220400561

8. Горюшкин В. Ф., Бендре Ю. В., Козырев Н. А., Крюков Р. Е., Шурупов В. М. (2019). Разработка новых порошковых проволок

В., Козырев Н. А., Крюков Р. Е., Шурупов В. М. (2019). Разработка новых порошковых проволок

на основе оксида вольфрама для повышения износостойкости сверл. Серия конференций IOP: Наука о Земле и окружающей среде, 377,

012025. doi: https://doi.org/10.1088/1755-1315/377/1/012025

9. Бабичев А.П., Бабичев И.А. (2008) . Основы вибрационной технологии.Ростов-на-Дону: Издательский центр ДГТУ, 694.

10. Тодоров И. Т. (2020). Восстановление деталей ленточных конвейеров методом наплавки вибродугой. Серия конференций IOP: Материалы

Science and Engineering, 977, 012013. doi: https://doi.org/10.1088/1757-899x/977/1/012013

11. Rafiei, MH, Gu, Y., El -Авади, JA (2020). Машинное обучение полей напряжений и сил взаимодействия, вызванных дислокациями. JOM,

72 (12), 4380–4392. doi: https: // doi.org / 10.1007 / s11837-020-04389-w

12. Чжан, К., Сун, К., Чэн, К., Чжоу, Ю., Ми, X., Ли, З., Юань, П. ( 2020). Влияние большой пластической деформации, вызванной холодным волочением

, на микроструктуру и свойства сплава Cu-4 мас. % Ag с направленной кристаллизацией. Транзакции материалов и термической обработки,

% Ag с направленной кристаллизацией. Транзакции материалов и термической обработки,

41 (12), 49–56. doi: https://doi.org/10.13289/j.issn.1009-6264.2020-0380

13. Голубина С.А., Сидоров В.Н. (2020). Разработка методов повышения технико-экономической эффективности применения технологий упрочнения плоских рабочих органов почвообрабатывающих машин.Серия конференций IOP: Материаловедение и инженер –

ing, 971, 052054. doi: https://doi.org/10.1088/1757-899x/971/5/052054

14. Соковиков М.А., Симонов М.Ю., Чудинов, В.В., Оборин, В.А., Уваров, С.В., Наймарк, О.Б. (2020). Изучение влияния дефектной структуры сплава

на локализованное сдвиговое разрушение при различных типах динамического нагружения. Механика, ресурсы и диагностика

ностика материалов и конструкций (MRDMS-2020): Материалы 14-й Международной конференции по механике, ресурсам и диагностике

материалов и конструкций.doi: https://doi.org/10.1063/5.0036679

15. Дудников, А. , Дудников, И., Келемеш, А., Горбенко, О. (2018). Влияние закалочной обработки материала детали

, Дудников, И., Келемеш, А., Горбенко, О. (2018). Влияние закалочной обработки материала детали

риал на износостойкость. Восточно-Европейский журнал корпоративных технологий, 3 (1 (93)), 6–11. DOI: https://doi.org/10.15587/

1729-4061.2018.130999

16. Пасюта А.Г. (2015). Оценка структуры упрочненного слоя режущего элемента культиваторной лапы.Вибрации в технике

та технологий, 3 (79), 96–98.

Повышение ресурса сельскохозяйственных машин Анатолий Дудников, Игорь Дудников, Владимир Дудник, Владислав Михайличенко, Алексей Бурлака, Александр Канивец :: ССРН

Технологический аудит и производственные резервы, 5 (1 (61), 6–11. Doi: https://doi.org/10.15587/2706-5448.2021.242256

6 стр. Размещено: 10 ноя 2021 года

См. Все статьи Анатолия ДудниковаПолтавский государственный аграрный университет

Полтавский государственный аграрный университет

Полтавский государственный аграрный университет

Полтавский государственный аграрный университет

Полтавский государственный аграрный университет

Полтавский государственный аграрный университет

Дата написания: 13 октября 2021 г.

Абстрактные

Объектом исследования является технологический процесс увеличения ресурса остроконечных лемехов почвообрабатывающих машин за счет использования прогрессивного метода виброзащитного упрочнения.Одним из наиболее проблемных направлений является недостаточная проработка исследуемого технологического процесса восстановления рабочих органов сельскохозяйственных машин. Для более глубокого понимания процесса вибрационной обработки материала этих деталей машин при их восстановлении необходимо проведение дальнейших экспериментальных исследований.

В ходе исследования было установлено, что использование вибрационной деформации поверхностного слоя материала деталей способствует увеличению их ресурса.Определены оптимальные параметры виброупрочнения режущих элементов лемехов почвообрабатывающих машин, что позволяет повысить их долговечность. Выявлены основные параметры виброупрочнения: амплитуда колебаний обрабатывающего инструмента 0,75 мм; частота вибрации – 1400 мин – 1; время застывания – 30 с.

В результате исследования проведена оценка изменения линейного износа по ширине режущего элемента лапки культиватора почвообрабатывающих машин.В культиваторах с восстановленными зубьями сваркой уголков из стали 45 (ГОСТ 1050-2013, ГБ 699-88), наплавкой сормитом и виброупрочнением коэффициент линейного износа режущих элементов по массе на 35–43% меньше, чем у новых стоек. . Проведено исследование изменения износа режущей кромки лап культиватора, которая при восстановлении сваркой угловых пластин из стали 45 (ГОСТ 1050-2013, ГБ 699-88), наплавкой сормитом и виброупрочнением оказывается В 1,57–1,68 раза меньше, чем в новых акциях.

По сравнению с существующими технологиями, разработанная технология обеспечивает снижение износа режущих элементов на 10–17% по сравнению с новыми из стали 65Г (ГОСТ 14959-2016, ГБ 1222). Коэффициент технической загрузки культиватора с восстановленными по разработанной технологии зубьями по сравнению с новыми в 1,07 раза выше.

Ключевые слова: колебания, линейный износ, лемех культиватора, режущая кромка, почвообрабатывающие машины, виброупрочнение

Рекомендуемое цитирование: Предлагаемая ссылка

Дудников, Анатолий и Дудников, Игорь и Дудник, Владимир и Михайличенко, Владислав и Бурлака, Алексей и Канивец, Александр, Повышение ресурса сельскохозяйственных машин (13 октября 2021 г. ).Технологический аудит и производственные резервы, 5 (1 (61), 6–11. Doi: https://doi.org/10.15587/2706-5448.2021.242256, Доступно на SSRN: https://ssrn.com/abstract=3958730

).Технологический аудит и производственные резервы, 5 (1 (61), 6–11. Doi: https://doi.org/10.15587/2706-5448.2021.242256, Доступно на SSRN: https://ssrn.com/abstract=3958730 Совершенствование технологического процесса восстановления рабочих частей почвообрабатывающей машины – DOAJ

Совершенствование технологического процесса восстановления рабочих частей почвообрабатывающей машины – DOAJВосточно-Европейский журнал корпоративных технологий (Апрель 2020 г.)

- Анатолий Дудников,

- Александра Горбенко,

- Антон Келемеш,

- Ольга Дрожчана

Принадлежности

- Анатолий Дудников

- Полтавская государственная аграрная академия

Сковороды, ул.

, 1/3, Полтава, Украина, 36003

, 1/3, Полтава, Украина, 36003 - Александр Горбенко

- Полтавская государственная аграрная академия Ул. Сковороды, 1/3, Полтава, Украина, 36003

- Антон Келемеш

- Полтавская государственная аграрная академия Сковороды, ул., 1/3, Полтава, Украина, 36003

- Ольга Дрожчана

- Полтавская государственная аграрная академия

Ул.

Сковороды, 1/3, Полтава, Украина, 36003

Сковороды, 1/3, Полтава, Украина, 36003

- DOI

- https: // doi.org / 10.15587 / 1729-4061.2020.198962

- Том журнала и выпуск

- Vol. 2,

нет. 1 (104)

с. 72 – 77

Абстрактные

Читать онлайн

Анализ износа деталей машин позволил установить характерные требования к технологическому процессу восстановления изношенных поверхностей. Экспериментальные исследования упрочнения рабочих поверхностей лемехов позволили определить параметры обработки: частота колебаний обрабатывающего инструмента 1400 мин-1, амплитуда колебаний 0,5 мм и время обработки 20 с. Исследования влияния обычных и вибрационных работ на прочностные характеристики проводились сначала на моделях, а затем на реальных деталях. Новые акции послужили образцом. Экспериментальные исследования этих долей позволили установить характер износа режущего элемента.Сходство модели и реальной степени деформации детали обеспечивалось одинаковыми условиями прохождения процессов упрочнения. Достоверность результатов экспериментальных исследований оценивалась в соответствии с законом теоретического распределения при заданном значении доверительной вероятности α = 0,95. Исследования показали, что ширина лемеха 116–117,5 мм, оказывающая определенное влияние на эффективность лемеха, соответствует наибольшей вероятности 0,39. Экспериментально установлено, что степень упрочнения лемехов из стали Л-53 с наплавкой сормитом и виброупрочнением равна 1.

Экспериментальные исследования упрочнения рабочих поверхностей лемехов позволили определить параметры обработки: частота колебаний обрабатывающего инструмента 1400 мин-1, амплитуда колебаний 0,5 мм и время обработки 20 с. Исследования влияния обычных и вибрационных работ на прочностные характеристики проводились сначала на моделях, а затем на реальных деталях. Новые акции послужили образцом. Экспериментальные исследования этих долей позволили установить характер износа режущего элемента.Сходство модели и реальной степени деформации детали обеспечивалось одинаковыми условиями прохождения процессов упрочнения. Достоверность результатов экспериментальных исследований оценивалась в соответствии с законом теоретического распределения при заданном значении доверительной вероятности α = 0,95. Исследования показали, что ширина лемеха 116–117,5 мм, оказывающая определенное влияние на эффективность лемеха, соответствует наибольшей вероятности 0,39. Экспериментально установлено, что степень упрочнения лемехов из стали Л-53 с наплавкой сормитом и виброупрочнением равна 1. В 85 раз больше, чем при традиционной обработке. Проведенные исследования позволили определить характер изменения формы лемеха и толщины режущей кромки и выбрать более эффективный процесс ее восстановления путем виброзащитного упрочнения. Предложен способ восстановления лемехов сваркой лент из стали 45 с автоматической наплавкой и виброупрочнением

В 85 раз больше, чем при традиционной обработке. Проведенные исследования позволили определить характер изменения формы лемеха и толщины режущей кромки и выбрать более эффективный процесс ее восстановления путем виброзащитного упрочнения. Предложен способ восстановления лемехов сваркой лент из стали 45 с автоматической наплавкой и виброупрочнением

Ключевые слова

Опубликовано в

Eastern-European Journal of Enterprise Technologies- ISSN

- 1729-3774 (печать)

- 1729-4061 (онлайн)

- Издатель

- Центр компьютерных технологий

- Страна издателя

- Украина

- Субъектов LCC

- Технология: Технология (Общие)

- Социальные науки: отрасли.

Землепользование. Рабочая сила: Промышленность

Землепользование. Рабочая сила: Промышленность - Сайт

- http://journals.uran.ua/eejet

О журнале

QR-код WeChat

Снижение образования оксидов на поверхностных отложениях из износостойких сплавов

- В Чигарев Государственное высшее учебное заведение «Приазовский государственный технический университет»

- Ю. Логвинов Мариупольский институт Межрегиональная академия управления персоналом г. Мариуполь

Ключевые слова: электродные материалы, наплавка, легирующие элементы, сварочные аэрозоли, процессы окисления, система вентиляции с закрытым фильтром, наплавленный металл

Абстрактные

В статье рассмотрены вопросы снижения содержания вредных веществ при наплавке легированных износостойких сплавов. Проведены исследования по определению возможности снижения образования оксидов при наплавке высоколегированных износостойких сплавов типа сормита с использованием закрытой фильтрационно-вентиляционной системы, обеспечивающей минимальные потери легирующих элементов при образовании наплавленного металла. слой. На потери легирующих элементов при наплавке влияет ряд металлургических и технологических факторов, в том числе доля основного металла в наплавленном, режимах наплавки, процессах окисления при плавлении электродного материала и в расплаве сварочной ванны при взаимодействии. с окружающей газовой средой.

Проведены исследования по определению возможности снижения образования оксидов при наплавке высоколегированных износостойких сплавов типа сормита с использованием закрытой фильтрационно-вентиляционной системы, обеспечивающей минимальные потери легирующих элементов при образовании наплавленного металла. слой. На потери легирующих элементов при наплавке влияет ряд металлургических и технологических факторов, в том числе доля основного металла в наплавленном, режимах наплавки, процессах окисления при плавлении электродного материала и в расплаве сварочной ванны при взаимодействии. с окружающей газовой средой.

Для снижения содержания кислорода в газо-воздушной смеси, образующейся в процессе наплавки, в замкнутой системе фильтрации и вентиляции используются специальные абсорбирующие вещества, снижающие протекание окислительных процессов с образованием оксидов легирующих элементов. При этом из зоны горения дуги и сварочной ванны отбирается газовоздушная смесь, фильтруется через систему специальных фильтров, в которых удаляются твердые и газообразные компоненты сварочного аэрозоля, после чего очищается газовая смесь. используется как газовая защита при наплавке.

используется как газовая защита при наплавке.

Использовались порошковые ленты, содержащие в сердечнике механическую смесь порошковых компонентов и сложнолегированный сплав. Сложнолегированный сплав, сплав, предварительно выплавленный в индукционной печи, содержащий необходимые легирующие элементы. Путем гидрогрануляции получали частицы необходимых размеров, которые затем вводили в сердцевину порошковой ленты. Указанные порошковые ленты обеспечивали одинаковый химический состав одной системы легирования в наплавленном слое. После наплавки определяли химический состав наплавленного металла на содержание углерода, марганца, кремния, никеля.Использование закрытой системы фильтрации и вентиляции позволяет снизить образование оксидов легирующих элементов, что требует определения конкретных параметров для каждого процесса наплавки. Создание и использование закрытых фильтровентиляционных систем (КФВС), подачи отфильтрованного воздуха в зону наплавки и обеспечения безопасного труда на рабочем месте сварщика. Он соответствует международному стандарту ISO и нормам Европейского Союза. Следовательно, выполнить требование о недопустимости попадания вредных вопросов в атмосферу согласно Киотскому и Парижским протоколам.

Он соответствует международному стандарту ISO и нормам Европейского Союза. Следовательно, выполнить требование о недопустимости попадания вредных вопросов в атмосферу согласно Киотскому и Парижским протоколам.

использованная литература

1. http://tribology.khnu.km.ua/index.php/ProbTrib

2. Сафронов И.И. Основы рационального легирования сплавов. / И. Сафронов – Кишинев: Штиинца, 1991. – 278 с.

3. Лившиц Л.С. Основы легирования наплавленного металла / Л.С., Лившиц, Н.А. Гринберг, Э.Г. Куркумелли. – М .: Машиностроение, 1969. – 188 с.

4. Чигарев В.В. Санитарно-гигиеническая оценка наплавочных порошковых лент / В.В. Чигарев, О. Г. Левченко // Сварочное производство. – 2004 – №12. – С. 35-37.

5.Логвинов Ю.В. Закрытая система фильтрации для нейтрализации и локализации сварочного аэрозоля при наплавке / Ю.В. Логвинов // Наука и технологии: мижвуз. Темы. Zb. Наук. Пр. – Мариуполь: ДВНЗ «ПДТУ». – 2018. – VIP. 19. – С.32-35.

6. Брека Д. Цеолитное молекулярное сито / Д. Брека. – М: Мир, 1980. – Т.1-504с.

Брека. – М: Мир, 1980. – Т.1-504с.

Структура и абразивный износ композиционного покрытия HSS M2 / WC

Исследованы особенности формирования фазовой структуры и абразивной износостойкости композиционных покрытий «Сталь WC-M2» на монокарбид вольфрама.Установлено, что добавление 20 мас.% WC к наплавленной порошковой смеси приводит к увеличению содержания карбида M 6 C. Эти карбиды показывают мультимодальное распределение по размерам, состоящее из ~ 5,9 мкм мкм эвтектических карбидов по границам зерен, ~ 0,25 мкм мкм карбидов, диспергированных внутри зерен. Также обнаружено большее количество метастабильного аустенита ( ~ 88 об.%). Высокая абразивная износостойкость этих покрытий обеспечивается -мартенситным превращением и многомодальным распределением армирующих частиц по размерам.

1. Введение

Существует тенденция к разработке и созданию нового оборудования с меньшими затратами с использованием малолегированных низкоуглеродистых сталей, которые, однако, требуют поверхностного упрочнения путем азотирования или карбонизации. Первоочередной задачей в этой ситуации является повышение как выносливости, так и надежности рабочих узлов машин и технологического оборудования. В этой связи решение связано не только с повышением износостойкости, но и с целым рядом проблем, включая, помимо прочего, коррозионную стойкость, контактную износостойкость, небольшую пластическую деформацию и термостойкость.

Первоочередной задачей в этой ситуации является повышение как выносливости, так и надежности рабочих узлов машин и технологического оборудования. В этой связи решение связано не только с повышением износостойкости, но и с целым рядом проблем, включая, помимо прочего, коррозионную стойкость, контактную износостойкость, небольшую пластическую деформацию и термостойкость.

Эффективным подходом к повышению износостойкости материалов является плакирование и модификация металлов концентрированными потоками энергии. Эти методы используются на практике и основаны на быстрой закалке расплавленной ванны при скоростях охлаждения от 10 4 до 10 9 К / с. Электронно-лучевая наплавка в вакууме – хороший кандидат для получения твердого покрытия на поверхности низкоуглеродистой подложки. Такая обработка дает некоторые преимущества [1], которые включают возможность подачи композиционных наплавочных порошков непосредственно в ванну расплава, вакуумную очистку расплавленного металла, постепенную и точную регулировку мощности электронного луча для обеспечения минимального проникновения расплава в подложку, постоянный химический состав и небольшой размер пула при плотности мощности электронного пучка до 10 5 Вт / см 2 . Все эти параметры могут быть оптимизированы для достижения перегрева ванны, необходимого для получения пересыщенного раствора легирующих элементов и мелкозернистых структур при охлаждении. Учитывая это, мы полагаем, что электронно-лучевая наплавка в вакууме может применяться для нанесения композиционного покрытия после окончательной термообработки и основного механического шлифования.

Все эти параметры могут быть оптимизированы для достижения перегрева ванны, необходимого для получения пересыщенного раствора легирующих элементов и мелкозернистых структур при охлаждении. Учитывая это, мы полагаем, что электронно-лучевая наплавка в вакууме может применяться для нанесения композиционного покрытия после окончательной термообработки и основного механического шлифования.

В современной практике для повышения износостойкости рабочих поверхностей деталей машин используются как твердые, так и сверхтвердые композиционные покрытия из стеллита, сормита или литого карбида вольфрама.Недостатком этих материалов является то, что они содержат от 30 до 90% мас. дорогостоящего карбида вольфрама. Также покрытия, полученные путем осаждения этих материалов, являются хрупкими из-за высокого содержания твердой фазы, неравномерного распределения этих частиц по всей массе покрытия, особенно из-за их содержания в диапазоне от 30 до 50 мас.%, И растрескивания сетки на поверхности покрытия. Все это не позволяет использовать их в ряде приложений, когда требуется совокупность этих свойств.

Все это не позволяет использовать их в ряде приложений, когда требуется совокупность этих свойств.

В частности, существует проблема быстрого выхода из строя валов-шестерен тяжелонагруженных редукторов из-за интенсивного износа азотированных шейек игольчатых подшипников.Конструктивная особенность редукторов заключается в том, что их валы-шестерни расположены в непосредственной близости друг от друга, и традиционная конструкция подшипников, состоящая из внешнего и внутреннего колец с роликами между ними, неприменима. Следовательно, необходимо сделать опорный подшипник непосредственно на поверхности вала-шестерни. Эти поверхности шейки должны обладать высокой износостойкостью, контактной износостойкостью, низкими пластическими деформациями, вязкостью разрушения, что диктует необходимость нанесения однородных многофункциональных покрытий.

Особенности покрытий, полученных многопроходной электронно-лучевой наплавкой порошком стали М2, описаны в [2]. Установлено, что в карбидной подсистеме покрытия формируется многомодальное распределение армирующих частиц по размерам. Объемное содержание как вторичного карбида M 6 C, так и остаточного аустенита можно регулировать в пределах от 4,5 до 7,5 мас.%. и от 5 до 30 мас.%, соответственно, в зависимости от условий термоциклирования, создаваемых во время наплавки.Износостойкость покрытий улучшается с увеличением объемного содержания остаточного аустенита из-за вызванного деформацией мартенситного превращения и выделения мелких карбидов в зернах матрицы. Можно с уверенностью сказать, что чем выше содержание остаточного метастабильного аустенита в покрытии, тем выше износостойкость. Стоит пойти по пути добавления монокарбида вольфрама к порошку HSS. Поскольку WC имеет высокую растворимость в стальной матрице, он может обеспечивать от 80 до 90% об. содержание аустенита, а также более высокое объемное содержание выделившихся мелких карбидов.

Объемное содержание как вторичного карбида M 6 C, так и остаточного аустенита можно регулировать в пределах от 4,5 до 7,5 мас.%. и от 5 до 30 мас.%, соответственно, в зависимости от условий термоциклирования, создаваемых во время наплавки.Износостойкость покрытий улучшается с увеличением объемного содержания остаточного аустенита из-за вызванного деформацией мартенситного превращения и выделения мелких карбидов в зернах матрицы. Можно с уверенностью сказать, что чем выше содержание остаточного метастабильного аустенита в покрытии, тем выше износостойкость. Стоит пойти по пути добавления монокарбида вольфрама к порошку HSS. Поскольку WC имеет высокую растворимость в стальной матрице, он может обеспечивать от 80 до 90% об. содержание аустенита, а также более высокое объемное содержание выделившихся мелких карбидов.

Вклад деформационных фазовых превращений в абразивную износостойкость триповых сталей с метастабильным аустенитом оценен [3] на основе разработанной модели и экспериментальных данных. В рамках этой модели были выведены уравнения баланса энергии, которые затем служили для определения значений работы разрушения для образцов со стабильным или метастабильным аустенитом. Выявлено, что величина работы разрушения образцов с метастабильной аустенитной матрицей в 7 раз выше, чем у образцов без способности испытывать деформационное фазовое превращение в тех же условиях испытаний на износ.

В рамках этой модели были выведены уравнения баланса энергии, которые затем служили для определения значений работы разрушения для образцов со стабильным или метастабильным аустенитом. Выявлено, что величина работы разрушения образцов с метастабильной аустенитной матрицей в 7 раз выше, чем у образцов без способности испытывать деформационное фазовое превращение в тех же условиях испытаний на износ.

Целью данной работы является изучение влияния содержания карбида вольфрама в исходной смеси на структуру, фазовое содержание и абразивную износостойкость композиционных покрытий HSS M2 / WC.

2. Материалы, оборудование и экспериментальные методы

Исходными материалами для электронно-лучевой наплавки служили порошковые смеси HSS M2 с добавлением от 5 до 350 мкм мкм порошка WC с содержанием 10, 15, 20, 25, 30, 40 и 50% масс. Химический состав стали М2 был следующим: C – 1%, Cr – 4%, W – 6.5%, Mo – 5%, V – 1,5%, Si <0,5%, Mn <0,55%, Ni <0,4%, S <0,03%, O 2 <0,03%, Fe - остальное. Композиционные смеси готовили путем смешивания вышеуказанных компонентов, прессования и спекания смесей в вакууме при парциальном давлении не выше 10 -2 Па с последующим измельчением и просеиванием кеков по фракциям. Наплавку проводили на плоских образцах 20 × 30 × 200 мм из стали 0,3% С, выполняя четыре прохода на каждую пластину. Длина строки сканирования 20 мм. Толщина плакированного металлического слоя за проход составляла 1 мм.Некоторые образцы были подвергнуты однократному или двойному отпуску, проводимому при 570 ± ° C в течение 1 часа.

Композиционные смеси готовили путем смешивания вышеуказанных компонентов, прессования и спекания смесей в вакууме при парциальном давлении не выше 10 -2 Па с последующим измельчением и просеиванием кеков по фракциям. Наплавку проводили на плоских образцах 20 × 30 × 200 мм из стали 0,3% С, выполняя четыре прохода на каждую пластину. Длина строки сканирования 20 мм. Толщина плакированного металлического слоя за проход составляла 1 мм.Некоторые образцы были подвергнуты однократному или двойному отпуску, проводимому при 570 ± ° C в течение 1 часа.

Машина для электронно-лучевой наплавки в вакууме работала в автоматическом режиме: образцы загружались в ее камеру и закреплялись там в манипуляторах. Эти манипуляторы приводятся в движение в режимах вращения и перемещения от внешней системы электропривода. Из камеры откачивали воздух до остаточного давления 10 -1 Па. Электронный луч, генерируемый электронной пушкой, сканировался по поверхности образца, создавая тем самым расплавленную ванну (рис. 1).Одновременно порошковая смесь подавалась в бассейн с помощью дозатора.

1).Одновременно порошковая смесь подавалась в бассейн с помощью дозатора.

Ускоряющее напряжение, диаметр, длина развертки электронного луча и скорость подачи образца составляли 28 кВ, 1 мм и 20 мм, 2 мм / с, соответственно, и не изменялись во время эксперимента.

Микроструктуру нанесенных покрытий на продольных и поперечных шлифах исследовали с помощью оптического микроскопа (ОМ) Olympus GX 51 , оборудованного анализатором 700 SIAMS, прибором SEM Philips SEM 515 , оборудованным устройством микроанализа EDAX ECON IV , и прибор TEM Tecnai G2 FEI, снабженный устройством для микроанализа.

В работе использовался традиционный метод подготовки микрошлифов – механическое шлифование и полирование алмазными пастами разных марок. Химическое травление проводили в 4% растворе HNO 3 в спирте. Определение количественных характеристик микроструктуры, включая количество, размер, форму и распределение различных фаз, было выполнено с использованием программного пакета SIAMS . Фольги ПЭМ толщиной 150, мкм, мкм были вырезаны из покрытий на электроискровой машине.После механической и электролитической отделки для достижения толщины фольги от 70 до 90 мкм м было выполнено окончательное ионное утонение до толщины 200 нм.

Фольги ПЭМ толщиной 150, мкм, мкм были вырезаны из покрытий на электроискровой машине.После механической и электролитической отделки для достижения толщины фольги от 70 до 90 мкм м было выполнено окончательное ионное утонение до толщины 200 нм.

Фазовый состав образцов как после наплавки, так и после испытаний на абразивный износ был исследован методом XRD с использованием дифрактометра Shimadzu XRD 6000 , работающего в диапазоне 2 ° от 30 до 120 градусов с шагом 0,02 ° и с фильтрованным CoK α -излучением. Интегральные интенсивности дифракционных пиков использовали для количественного фазового анализа.Объемное содержание фазы в многокомпонентной системе определяли по следующему выражению: где “ и обозначают фазы, – угловой коэффициент, – коэффициент кратности, и – структурный фактор фазы и объем ячейки, соответственно.

2.1. Микротвердость и износ

Числа микротвердости () как покрытия, так и подложки были измерены с помощью измерителя микротвердости ПМТ-3 с шагом 100 мкм м между вмятинами и нагрузкой 0. 981 Н. Измерения проводились на двух параллельных траекториях отпечатка, смещенных на 50 мкм в глубину м относительно друг друга. Расстояние между дорожками составляло 200 мкм м. Такая процедура позволила получить профили микротвердости по глубине с шагом 50 мкм м в покрытии.

981 Н. Измерения проводились на двух параллельных траекториях отпечатка, смещенных на 50 мкм в глубину м относительно друг друга. Расстояние между дорожками составляло 200 мкм м. Такая процедура позволила получить профили микротвердости по глубине с шагом 50 мкм м в покрытии.

Для определения скорости износа (мг / час) мы использовали метод рыхлых абразивных частиц (рис. 2) и измеряли потери массы ежечасно. Затем по пяти экспериментальным результатам была рассчитана средняя скорость износа.Граненые частицы кварцевого песка с острыми углами и краями и круглые частицы электрокорунда средним размером до 300 мкм мкм использовали в качестве абразивного материала для испытаний на износ при 60 об / мин. Нормальная нагрузка составила 44,1 ± 0,25 Н. Анализ микроструктуры и микротвердости образцов после испытаний на износ проводился на конических сечениях, выполненных под углом 2 ° между верхней поверхностью и плоскостью сечения.

Анализ микроструктуры и микротвердости образцов после испытаний на износ проводился на конических сечениях, выполненных под углом 2 ° между верхней поверхностью и плоскостью сечения.

3. Результаты и обсуждение

Смеси HSS M2 + WC с содержанием WC 10, 15, 20, 25, 30, 40 и 50 мас.%. были приготовлены шаровой мельницей в течение 24 часов. Спекание смесей проводили в вакуумной печи при 1200 ° C в течение 1 часа. При использовании более низких температур частицы не спекаются друг с другом, и не получается качественный композитный спек. При температурах выше 1200 ° C лепешки очень трудно измельчать, а выход порошка слишком низкий. Полученные лепешки измельчали и просеивали до фракций по размеру частиц.Выход пригодного к использованию измельченного композита от 30 до 350 мкм фракции мкм составлял от 85 до 90%. Меньшие фракции частиц были отброшены.

Микроструктура композитной корки, предназначенной для наплавки, показана на рисунке 3. Как видно, изолированные частицы стали M2 окружены либо только островковой фазой (а), либо частицами угловой формы от 1 до 2 мкм мкм в сочетании с островки (б) в зависимости от содержания WC в смеси. Увеличение содержания исходного WC с 10 до 40% мас.приводит к увеличению количества угловатых частиц с 0 до 20–25% об. в торте.

Увеличение содержания исходного WC с 10 до 40% мас.приводит к увеличению количества угловатых частиц с 0 до 20–25% об. в торте.

Согласно данным XRD (рис. 4), два карбида, такие как WC и M 6 C, были обнаружены в спеках в дополнение к фазам матрицы и. Это означает, что частицы исходного порошка взаимодействуют друг с другом в процессе спекания с образованием композита. То, что это правда, подтверждается результатами, опубликованными в другом месте [4]. Авторы [4] показывают, что образование карбида M 6 C начинается после нагрева композитных смесей WC- (Ni-Al) и WC-NiTi до 700 ° C.Принимая во внимание морфологию, можно утверждать, что α -фаза, обнаруженная в спеках, имеет вид игл мартенсита.

Изучая микроструктуру, а также данные XRD, полученные для образцов с наплавкой (рис.4), мы видим, что покрытия состоят из α -мартенсита, остаточного аустенита ( γ -фаза), 0,9 об. % карбидов VC размером 0,65 мкм и мкм M 6 C (Рисунок 5). Этот карбид M 6 C бывает двух морфологических типов.Первый тип I представлен дендритоподобными эвтектическими карбидами 3,8 мкм мкм (рис. 5 (а) и 5 (б)), обнаруженными на границах зерен твердого раствора. Карбиды второго типа II выглядят как мелкие удлиненные частицы внутри зерен (рис. 5 (г)). В таблице 1 приведены данные о химическом составе структур, обнаруженных в точках, показанных на рисунках 5 (c) и 5 (d). Данные таблицы 1 позволяют сделать вывод о существенном снижении содержания ванадия во вторичных карбидах M 6 C по сравнению с эвтектическими карбидами.

Этот карбид M 6 C бывает двух морфологических типов.Первый тип I представлен дендритоподобными эвтектическими карбидами 3,8 мкм мкм (рис. 5 (а) и 5 (б)), обнаруженными на границах зерен твердого раствора. Карбиды второго типа II выглядят как мелкие удлиненные частицы внутри зерен (рис. 5 (г)). В таблице 1 приведены данные о химическом составе структур, обнаруженных в точках, показанных на рисунках 5 (c) и 5 (d). Данные таблицы 1 позволяют сделать вывод о существенном снижении содержания ванадия во вторичных карбидах M 6 C по сравнению с эвтектическими карбидами.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При добавлении большего количества карбида вольфрама к исходной смеси количество M 6 карбидов C увеличивается (рис.![]() начиная с WC 30% мас. и выше некоторое количество исходного WC сохраняется в дополнение к показанному выше. (Рисунки 6 (b) и 6 (c)). M 6 Карбид С в покрытиях, полученных из смесей с содержанием WC менее 30% мас. был обнаружен в виде дендритоподобных выделений на границах зерен аустенита, имеющих средний размер.9 мкм м и содержанием ~ 15 об.%. Кроме того, он существует в виде мелких осадков 0,24 мкм мкм внутри аустенитных зерен с общим содержанием ~ 8% об. Установлено, что для электронно-лучевой наплавки композитных покрытий с содержанием до 30% мас. WC может привести к образованию многомодального распределения частиц твердофазного карбида по размерам в покрытии.

начиная с WC 30% мас. и выше некоторое количество исходного WC сохраняется в дополнение к показанному выше. (Рисунки 6 (b) и 6 (c)). M 6 Карбид С в покрытиях, полученных из смесей с содержанием WC менее 30% мас. был обнаружен в виде дендритоподобных выделений на границах зерен аустенита, имеющих средний размер.9 мкм м и содержанием ~ 15 об.%. Кроме того, он существует в виде мелких осадков 0,24 мкм мкм внутри аустенитных зерен с общим содержанием ~ 8% об. Установлено, что для электронно-лучевой наплавки композитных покрытий с содержанием до 30% мас. WC может привести к образованию многомодального распределения частиц твердофазного карбида по размерам в покрытии.

В покрытиях, полученных из исходных порошковых смесей с содержанием 40 мас.% WC, обнаружены крупные ограненные частицы карбида M 6 C.(Рисунок 6 (c)). Эти частицы вырастают еще больше при увеличении содержания WC до 50% мас. (Рисунок 6 (d)). Кроме того, он существует в двух морфологических типах, таких как шаровидные и удлиненные (тромбоциты) частицы. Эти крупные частицы смешанного карбида образуют развитый каркас. Удерживаемые частицы WC окружены осадками M 6 C и встроены в каркас. Связующая фаза обнаружена в виде изолированных частиц. Трудно предположить, что такая каркасная структура армирующей фазы вряд ли послужит повышению износостойкости.Вероятно, крупные карбиды положительно влияют на сопротивление абразивному износу. Износостойкость каркаса из мелких карбидов M 6 C будет определяться фазовым составом матрицы.

Эти крупные частицы смешанного карбида образуют развитый каркас. Удерживаемые частицы WC окружены осадками M 6 C и встроены в каркас. Связующая фаза обнаружена в виде изолированных частиц. Трудно предположить, что такая каркасная структура армирующей фазы вряд ли послужит повышению износостойкости.Вероятно, крупные карбиды положительно влияют на сопротивление абразивному износу. Износостойкость каркаса из мелких карбидов M 6 C будет определяться фазовым составом матрицы.

Зависимость количества аустенита от содержания карбида вольфрама в исходном порошке представляет собой кривую с максимумом в диапазоне от 20 до 25% мас. WC (рис. 7 (а)). Как однократный, так и двукратный отпуск нанесенного покрытия приводит к частичному мартенситному превращению.Установлено, что электронно-лучевая наплавка с напылением как чистого порошка стали М2, так и М2 + WC 40 до 50% мас. смеси дает всего от 3 до 4% об. остаточного аустенита. Однако, если мы использовали M2 + WC от 20 до 30% мас. смесей композиционные покрытия содержали от 30 до 40% об. остаточного аустенита даже после проведения двойного отпуска.

смесей композиционные покрытия содержали от 30 до 40% об. остаточного аустенита даже после проведения двойного отпуска.

Следует отметить, что покрытия, сделанные с использованием M2 + WC от 0 до 30% мас. не обнаружил растрескивания сети на их поверхности.

Восходящая часть кривой на Рисунке 7 (а) показывает количество остаточного аустенита, увеличивающееся до 82% об.с добавлением 20-25% WC мас. к исходной порошковой смеси. Такой эффект обеспечивается лучшей растворимостью WC и, следовательно, большим эффектом легирования твердого раствора γ как углеродом, так и карбидообразующими элементами.

Согласно данным EDAX, растворимость вольфрама в матрице покрытия возрастает с 3,5 до 11% мас. с содержанием WC в исходной смеси. Это включает снижение температуры начала мартенситного превращения и увеличение количества метастабильного остаточного аустенита после охлаждения (закалки).Из [5, 6] следует, что, увеличивая температуру закалки для HSS M2, мы одновременно увеличиваем содержание как углерода, так и легирующих элементов, что снижает точку мартенситного превращения. В нашей ситуации мы фактически имеем дело с закалкой из микропулка с жидкостью, что дополнительно сокращает интервал температур мартенситного превращения. Более высокое содержание остаточного аустенита обеспечивает минимальную твердость M2 + 20% мас. Композитные покрытия WC находятся на уровне 6 ГПа (рис. 7 (б), кривая 1).

В нашей ситуации мы фактически имеем дело с закалкой из микропулка с жидкостью, что дополнительно сокращает интервал температур мартенситного превращения. Более высокое содержание остаточного аустенита обеспечивает минимальную твердость M2 + 20% мас. Композитные покрытия WC находятся на уровне 6 ГПа (рис. 7 (б), кривая 1).

Как видно из нисходящей части кривой на рисунке 7 (a), количество остаточного аустенита уменьшается, когда содержание WC в исходной смеси увеличивается с 30 до 50% масс. Обоснованием этого является неполное растворение как частиц M 6 C, так и частиц WC, которые затем служат либо зародышами кристаллизации, либо подложками для эпитаксиального роста смешанного карбида из аустенита. Одновременно этот же эффект снижает перегрев ванны расплава, а, следовательно, и растворимость в ней карбидов.Кроме того, пониженное содержание фазы связующего в покрытии способствует релаксации напряжения, создаваемого разностью фазовых объемов фаз α и γ . Также это служит для более полного преобразования. Обсуждаемое здесь аномальное поведение аустенита в покрытиях должно влиять на их износостойкость.

Также это служит для более полного преобразования. Обсуждаемое здесь аномальное поведение аустенита в покрытиях должно влиять на их износостойкость.

3.1. Абразивный износ

Скорость износа частицами кварца быстро снижается для твердых покрытий, содержащих до 20% мас. WC, тогда как некоторый рост наблюдается для 25–30% мас.Покрытия для унитазов. Однако скорость износа продолжает падать с увеличением содержания WC (рис. 8 (а)). Максимум локальной скорости износа (рис. 8 (а)) может найти свое объяснение в структурных изменениях, происходящих в покрытии при нанесении 20% мас. Смеси WC порошковые. В этом случае начинает формироваться карбидная каркасная структура с участием исходных частиц WC. Также этому эффекту может способствовать использование граненой формы абразивных частиц кварца. При использовании электрокорунда скорость износа снижается с увеличением содержания WC.Особенно это касается покрытий, нанесенных от 20% мас. Смеси порошков WC (рис. 8 (б)). Другой аспект заключается в том, что использование более твердых абразивных частиц обеспечивает более высокую скорость износа в ~ 20 раз по сравнению с кварцевым песком.

Принимая во внимание микроструктуру на рисунках 5 и 6, объемное содержание аустенита на рисунке 7 (a), твердость (рисунок 7 (b)) и зависимости скорости износа на рисунке 8 в зависимости от содержания WC в исходной порошковой смеси , можно сказать, что износостойкость улучшается за счет большего количества аустенита в образцах, наплавленных для получения многомодального (, и) распределения по размерам упрочняющихся карбидных фаз.Такое распределение служит для получения более тонких слоев межкарбидной связки и, таким образом, для уменьшения их избирательного износа и предотвращения отслаивания карбидов.

Кроме того, поскольку метастабильный аустенит способен к частичному мартенситному превращению, вызванному деформацией, это обеспечивает дополнительный эффект снятия напряжений во время износа. По данным РФА, количество β-фазы в покрытии M2 + 20% WC увеличилось на 40% об. после испытания на абразивный износ. Это мартенситное превращение в сочетании с субструктурным деформационным упрочнением приводит к увеличению твердости с 6 до 10 ГПа в подповерхностном слое покрытий на глубине 40 мкм на глубине м ниже изношенной поверхности (рис. 7 (b)).

7 (b)).

Еще одним структурным фактором, важным для повышения износостойкости композиционного покрытия с метастабильной аустенитной матрицей, является его более высокая способность удерживать хрупкие карбидные фазы по сравнению с мартенситом и, таким образом, предотвращать их растрескивание как при микрошрезании, так и при усталостном износе. Это справедливо как для первичных дендритных карбидов, обнаруженных на границах зерен, так и для вторичных равноосных внутризеренных мелких карбидов [4]. Ни однократный, ни двукратный отпуск покрытий не могут изменить зависимость скорости изнашивания от содержания карбида вольфрама, хотя абсолютные значения несколько увеличиваются по сравнению с таковыми после наплавки (рисунки 8 (б), 8 (в) и 8 (г)). )).Такое поведение может быть связано с тем, что отпуск частично превращает аустенит в мартенсит и, следовательно, снижает влияние аустенита на снятие напряжений при превращении. С этой точки зрения отпуск не является термической обработкой, желательной после наплавки.

Степень износа М2 + 40% мас. Покрытие WC сильно зависит от термической обработки. Микроструктура этого покрытия показывает карбидный каркас, состоящий из карбидов M 6 C и WC (рис. 6 (c)). Связующее только что нанесенное покрытие содержит около 50% об.аустенита (рис. 7 (а)), что положительно влияет как на снятие напряжений, так и на предотвращение скалывания частиц карбида.

Так как отпуск приводит к частичному превращению, он снижает как сопротивление выкрашиванию, так и способность удерживать карбид. Наконец, степень износа М2 + 40% мас. Покрытия из WC увеличиваются на 40% за счет износа частицами электрокорунда.

Формирование карбидного каркаса наблюдается в M2 + 50% масс. покрытие (рисунок 6 (г)). Однако эти частицы карбида M 6 C являются более крупными по сравнению с частицами, обнаруженными в M2 + 40% масс.Покрытие WC (рис. 6 (c)). Связующая фаза находится в виде изолированных частиц и, следовательно, не оказывает большого влияния на износостойкость этого покрытия. Сравнивая износостойкость наплавленных и термообработанных покрытий, следует отметить, что в последнем случае скорость изнашивания увеличилась на ~ 20%. Мы предполагаем, что отслаивание крупных частиц карбидов нелегко, а карбидный каркас устойчив по отношению к чистому абразивному износу. Однако ударная нагрузка от абразивных частиц увеличит скорость износа как карбидного каркаса, так и более хрупкой матрицы.Также в наплавленном M2 + 50% мас. Образуется сетка карбидных трещин. Покрытия WC, которые улучшат процесс.

Сравнивая износостойкость наплавленных и термообработанных покрытий, следует отметить, что в последнем случае скорость изнашивания увеличилась на ~ 20%. Мы предполагаем, что отслаивание крупных частиц карбидов нелегко, а карбидный каркас устойчив по отношению к чистому абразивному износу. Однако ударная нагрузка от абразивных частиц увеличит скорость износа как карбидного каркаса, так и более хрупкой матрицы.Также в наплавленном M2 + 50% мас. Образуется сетка карбидных трещин. Покрытия WC, которые улучшат процесс.