классификация, конструкция и обзор моделей

С 18-ого века вместо ручного труда начали использовать специальные машины. Сначала конструкции были паровыми, потом перешли на использование электрической энергии, исключения не было и для токарных станков СССР. Они стали одним из важнейших изобретений, облегчающих современную жизнь.

Область применения токарных станков

Цель создание оборудования – обработка разных деталей, на металлической и деревянной основе. Для этого выполняются различные операции:

- Резание.

- Точение.

Токарные резцы могут похвастаться самым широким функционалом при наличии необходимых инструментов и оборудования:

- Сверление.

- Подрезка, обработка торцов.

- Нарезание резьбы.

- Обработка внутренней поверхности.

- Вытачивание канавок, конусов и других подобных форм.

- Растачивание, обтачивание поверхностей в виде конусов, цилиндров, гладкого фасонного типа.

Машины могут использоваться как на крупносерийном, так и на мелкосерийном производстве.

История токарного станка в Советском Союзе

Различные машины для поднятия экономики страны и производства использовались Советским Союзом в разное время:

- Пятилетки.

- Великая Отечественная Война.

- После завершения конфликтов.

Создание оружия и транспорта – сферы, актуальность станков для которых сохранялась тогда. Высокого качества придерживались при производстве изначально, чтобы техника не изнашивалась быстро, служила максимально долго.

Типы и виды советских токарных станков

Классификацией, разработанной, пока действовал Советский Союз, пользуются до настоящего времени. Следующие виды металлорежущего оборудования основные:

- Специальные.

- Автоматические, обычные машины специализированного назначения.

- С несколькими резцами, для выполнения полировки.

- Лобовые, винторезные.

- Карусельной разновидности.

- Отрезной группы.

- Револьверные.

- Полуавтомат, автомат с несколькими шпинделями.

- Автомат и полуавтомат с одним шпинделем по металлу.

То, с какой точностью выполняется работа, позволяет отнести станки к одному из таких классов:

- П – повышенная.

- А – особо высокая.

- Н – нормальная.

- В – высокая.

- С – особая.

Информация относительно следующих характеристик заносится в маркировку агрегата:

- Установки имеют определённые размеры, содержащиеся в третьей и четвёртой цифре. Здесь имеют в виду высоту, на которой расположены центры.

- Вторая говорит, какой класс представляет тот или иной агрегат.

- Первой единицей говорят, что оборудование – токарное.

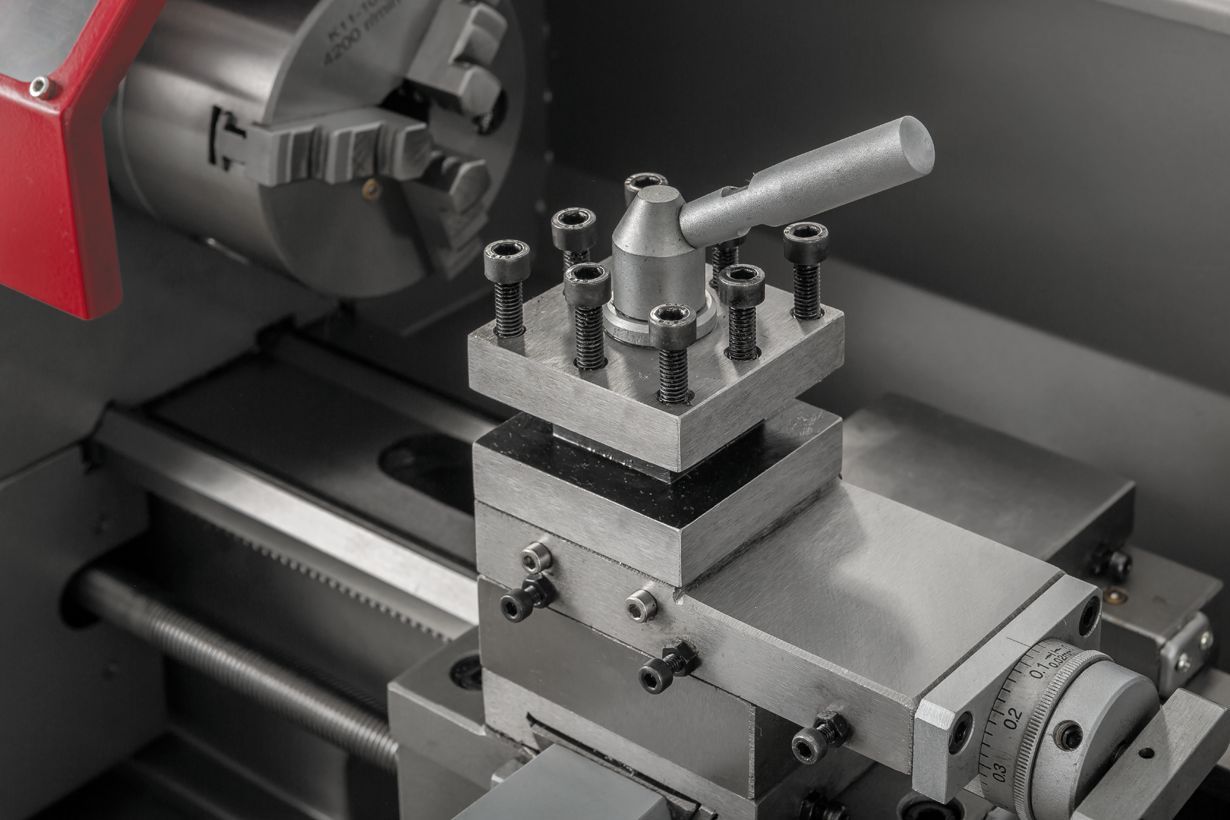

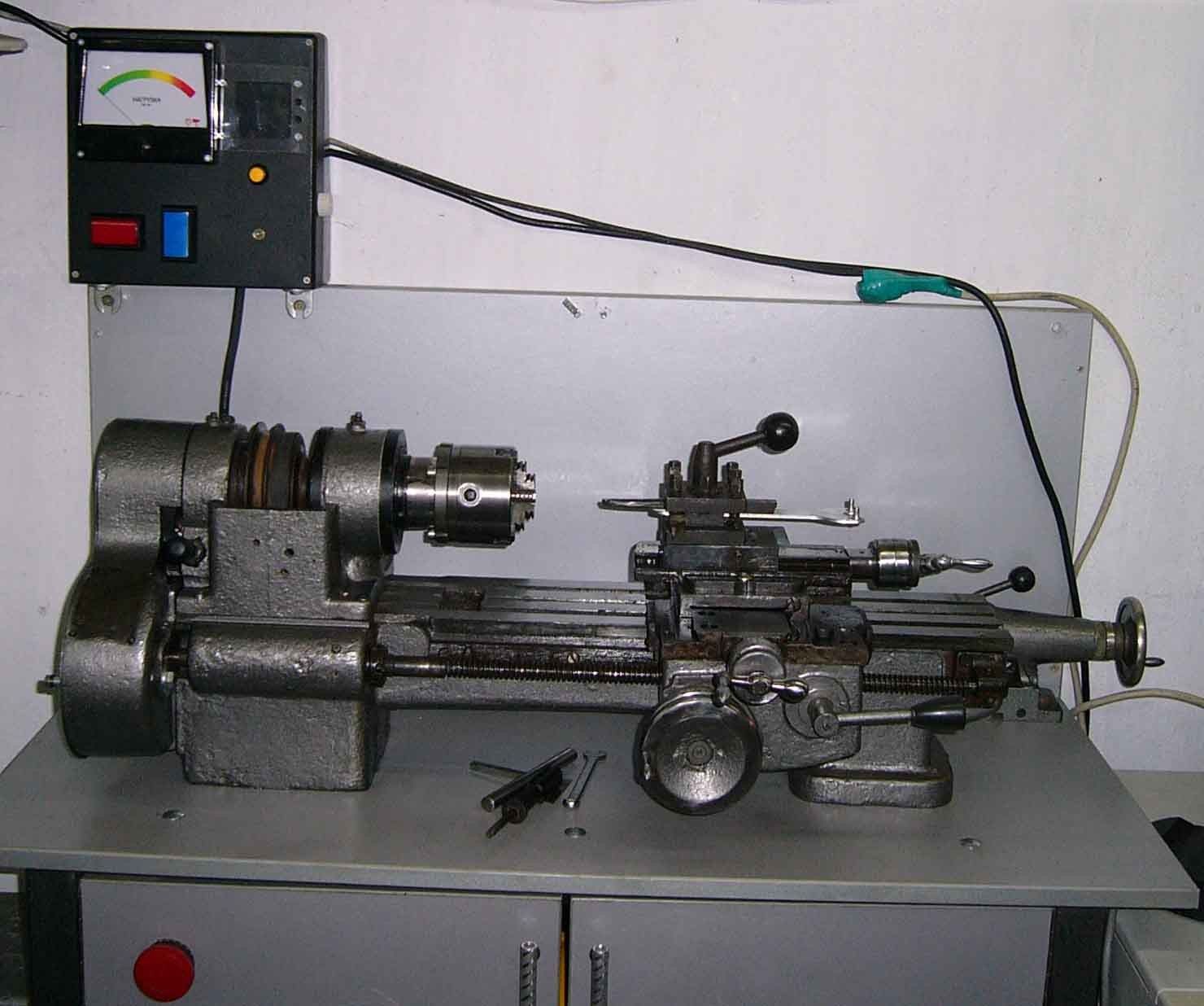

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть.

Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности. - Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей. Станки по дереву тоже не лишены этой части.

- Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов.

На нём монтируют другие элементы станка.

На нём монтируют другие элементы станка.

Опорой для остальных элементов служат две специальные тумбы в комплекте. Для оборудования у них несущая функция. Благодаря этой части оператор способен выбрать максимальную высоту заготовки, которая удобнее всего. Тумбы известны массивной конструкцией.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

Если грамотно подобрать распорные втулки – то можно избежать появления различных зазоров. Натяжение ремней у клинноременной передачи должно быть правильным, иначе результата добиться не получится.

Правила техники безопасности при работе на токарном станке

Положения правил безопасности сводится к следующему:

- Соответствие исходным техническим заданиям обязательно при выполнении работ. Для этого предварительно получают чертёж у мастера. Либо другой вид описания технологического процесса, связанного с обработкой.

- Перед тем, как начать работу, обязательно провести технический осмотр. Это нужно, чтобы вовремя обнаруживать, устранять отдельные технические неисправности.

При необходимости вызывают техника.

При необходимости вызывают техника. - Специальную одежду застёгивают на все пуговицы.

К работе нельзя приступать, если производится какая-либо наладка оборудования, другие виды обслуживания. Запрещается использовать станки, центры у которых сильно износились. То же самое касается любых инструментов, зажимных материалов – от них стоит отказаться при малейшем признаке неисправности.

Если поломка связана с электрической частью – мастерам запрещают устранять её самостоятельно.

Заключение

Токарные станки были и остаются важной частью современного производственного процесса. Без них невозможно добиться точности, когда обрабатывают детали различной конфигурации. Главное – чтобы оператор заранее ознакомился с конструктивными особенностями станка, получил все разрешающие документы. И даже после этого время от времени надо проводить проверки для оборудования. Иначе не получится провести работу в короткие сроки с максимальным результатом. Из-за этого пострадает всё готовое изделие.

Иначе не получится провести работу в короткие сроки с максимальным результатом. Из-за этого пострадает всё готовое изделие.

Маленькие токарные станки ссср – Яхт клуб Ост-Вест

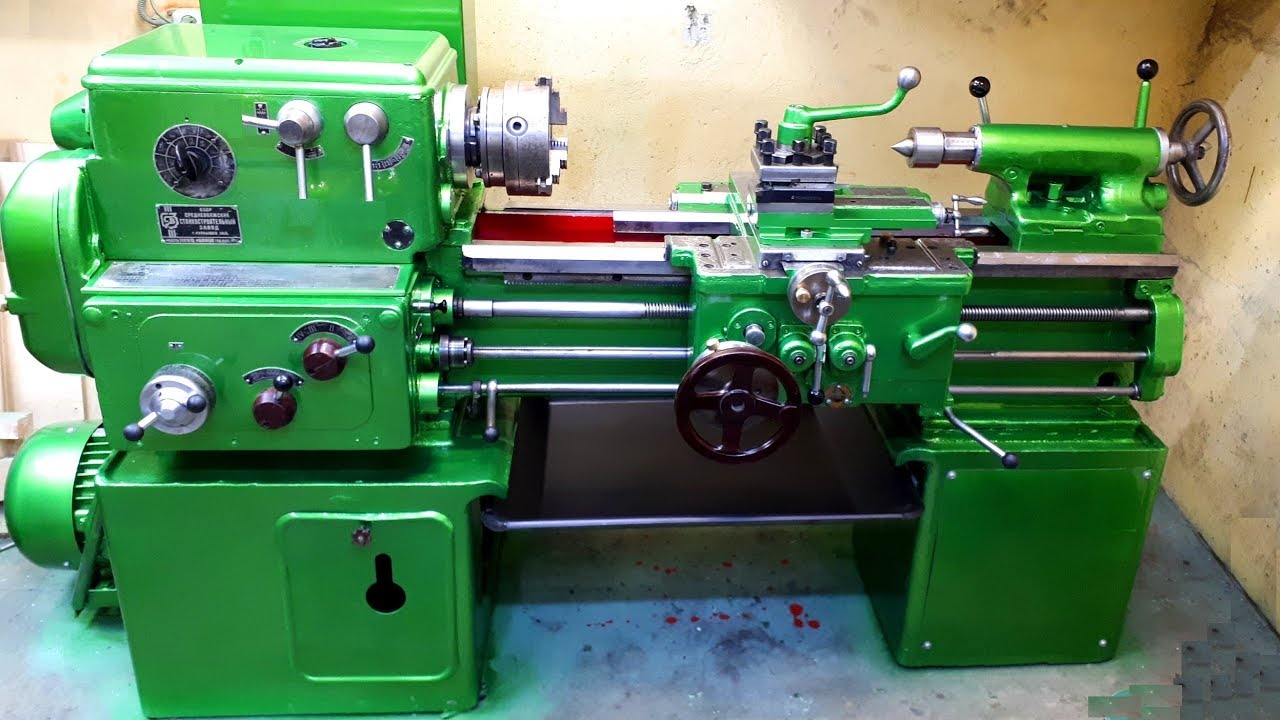

Советские токарные станки по металлу и дереву даже сегодня очень распространены на территории России и СНГ. На многих заводах, мастерских, ремонтных производствах большая часть парка токарного оборудования составляет станки производства СССР, а где-то их доля доходит и до 100%. Существует сегмент покупателей, которые приобретают только б/у оборудование, изготовленное в Советском Союзе, т.к. его всегда можно отремонтировать, провести капитальный ремонт своими руками, а документацию, паспорта, руководства и по эксплуатации, чертежи можно найти в свободном доступе в интернете и на этом сайте. Недостатком б/у станков является их неполная комплектность. Если вам необходимо выполнять довольно специфические операции, то придется искать еще дополнительную оснастку и приспособления.

Токарно-винторезный станок ИТ-1М

Данный агрегат – одна популярнейших марок, которая нашла применение во множестве мастерских. Даже учебные заведения используют токарный станок ИТ-1М для развития навыков у своих учеников. Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники.

Даже учебные заведения используют токарный станок ИТ-1М для развития навыков у своих учеников. Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники.

Токарно-винторезный станок ТВ-6

Для качественного проведения токарных работ требуются определенные навыки. Токарный станок ТВ-6 применяется для обучения азам профессии токаря, что определяет его широкое распространение в различных обучающих организациях. Несмотря на то, что оборудование появилось в продаже в.

Токарные станки Универсал 2 и Универсал 3

В продаже можно встретить достаточно большое количество станков, которые устанавливаются в домашних условиях для проведения самых различных работ. На протяжении длительного периода большой популярностью пользовался токарный станок Универсал 2. Конструктивные особенности определяют то, что подобное.

Токарный станок ТШ-3

Токарный станок ТШ-3 позволяет проводить три операции обработки: сверление отверстий, точение инструмента, шлифовку поверхностей. Аббревиатура ТШ, присутствующая в названии станка, свидетельствует о том, что он одновременно является точильным и шлифовальным. Агрегат имеет свои характерные особенности.

Аббревиатура ТШ, присутствующая в названии станка, свидетельствует о том, что он одновременно является точильным и шлифовальным. Агрегат имеет свои характерные особенности.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Для получения высокоточных деталей применяется специальное токарное оборудование. Довольно больше распространение получил токарный-винторезный станок 1Е61М и модели 1Е61ПМ, 1Е61Мт. Расшифровка маркировки указывает на то, что рассматриваемые станки относятся к токарно-винторезной группе, при этом высота центров.

Токарно-винторезный станок 1М63Н

Станок токарно-винторезный 1М63Н предназначен для всех видов обработки поверхностей вращения заготовок, включая выполнение конусов и нарезание резьб большинства принятых стандартов с одним или несколькими заходами. В отличие от предшественника марки 1М63, токарно-винторезный станок 1М63Н имеет.

Токарно-револьверный станок 1341

Токарно-револьверный станок 1341 относят к оборудованию токарной группы. Использование токарно-револьверного станка с комплектом инструмента позволяет производить комплекс работ: проточку наружных и внутренних поверхностей, канавок; засверловку; обработку зенкером для получения точных размеров и уступов; при использовании разверток.

Использование токарно-револьверного станка с комплектом инструмента позволяет производить комплекс работ: проточку наружных и внутренних поверхностей, канавок; засверловку; обработку зенкером для получения точных размеров и уступов; при использовании разверток.

Токарно-винторезный станок 1Н65

Ранее был широко распространено оборудование Рязанского завода 1М65 — токарно-винторезный станок. Модель 1Н65 — это следующая модификация с усовершенствованными основными узлами, расширенными возможностями изготовления сложных контуров детали. Согласно данным, указанным в паспорте, диаметр заготовки может.

Токарно-винторезный станок 1М63

Токарно-винторезный станок 1М63 разработали и начали выпускать в середине 50-х годов. Данное оборудование на тот момент имело уникальные технические характеристики, станок 1М63 позволил проводить обработку на высоком качестве заготовок из различных металлов. Область применения Покупателями.

Станок токарно-винторезный 1А616

В середине прошлого века отмечается всплеск разработок моделей металлорежущего оборудования отечественного производства. Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно.

Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно.

В данной категории представлены металлообрабатывающие и кузнечно-прессовые станки прошлых лет выпуска производства СССР, данная информация носит исключительно информационный характер.

- О компании

- Лизинг

- Требуются

- Доставка

- Наши клиенты

- Прайс

- Контакты

НЕВАСТАНКОМАШ © 2012. Карта сайта

- Cравнение станков 0

- Подбор станков

- Корзина 0 пока пусто Оформить заказ

- Вверх

- Обратная связь

Вы можете отправить заказ звонка и мы вам перезвоним.

Если у Вас есть микрофон, Вы можете позвонить нам

бесплатно прямо сейчас, нажав эту кнопку:

Офис в Санкт-Петербурге

196605, г.Санкт-Петербург, Пушкин, ш.Подбельского, д.9, оф.448

Тел/факс: +7 (812) 448-13-14 (мнк. ), +7 (950) 226-80-80, +7(950) 226-90-90

), +7 (950) 226-80-80, +7(950) 226-90-90

E-mail: [email protected]

GPS Координаты офиса:

Широта: 59°43′41.25″N (59.728126) | Долгота: 30°25′56.87″E (30.432465)

Склад в Санкт-Петербурге

Санкт-Петербург, Пушкин, ул. Промышленная, д.17А (4-й проезд, д.17А)

Телефоны склада: +7 (904) 513-70-30

GPS Координаты Склада:

Широта: 59°44′24.87″N (59.740241)

Долгота: 30°27′14.07″E (30.453907)

Мы можем отправить Ваш груз любой удобной для Вас транспортной компанией.

Как это работает: Вы оформляете заказ. В ближайшую пятницу мы производим отгрузку в транспортную компанию, на основании чего вам высылается номер транспортной накладной, по которому вы можете отслеживать движение своего заказа. По факту прихода груза в ваш город с вами связывается оператор транспортной компании и согласует удобное для вас время вывоза заказа. Любой покупатель имеет возможность заказать доставку до своего дома или до другого города за дополнительную плату. Точная стоимость доставки будет сообщена вам при оформлении заказа.

Точная стоимость доставки будет сообщена вам при оформлении заказа.

Тарифы на доставку наиболее крупными компаниями можно посчитать здесь:

Токарные станки СССР до сих пор находят применение на предприятиях. Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

С 18-ого века вместо ручного труда начали использовать специальные машины. Сначала конструкции были паровыми, потом перешли на использование электрической энергии, исключения не было и для токарных станков СССР. Они стали одним из важнейших изобретений, облегчающих современную жизнь.

Область применения токарных станков

Цель создание оборудования – обработка разных деталей, на металлической и деревянной основе. Для этого выполняются различные операции:

Токарные резцы могут похвастаться самым широким функционалом при наличии необходимых инструментов и оборудования:

- Сверление.

- Подрезка, обработка торцов.

- Нарезание резьбы.

- Обработка внутренней поверхности.

- Вытачивание канавок, конусов и других подобных форм.

- Растачивание, обтачивание поверхностей в виде конусов, цилиндров, гладкого фасонного типа.

Машины могут использоваться как на крупносерийном, так и на мелкосерийном производстве. Каждый владелец сам выбирает вариант, который ему подходит. Выбор моделей был широким с самого начала.

История токарного станка в Советском Союзе

Различные машины для поднятия экономики страны и производства использовались Советским Союзом в разное время:

- Пятилетки.

- Великая Отечественная Война.

- После завершения конфликтов.

Создание оружия и транспорта – сферы, актуальность станков для которых сохранялась тогда. Высокого качества придерживались при производстве изначально, чтобы техника не изнашивалась быстро, служила максимально долго.

Типы и виды советских токарных станков

Классификацией, разработанной, пока действовал Советский Союз, пользуются до настоящего времени. Следующие виды металлорежущего оборудования основные:

Следующие виды металлорежущего оборудования основные:

- Специальные.

- Автоматические, обычные машины специализированного назначения.

- С несколькими резцами, для выполнения полировки.

- Лобовые, винторезные.

- Карусельной разновидности.

- Отрезной группы.

- Револьверные.

- Полуавтомат, автомат с несколькими шпинделями.

- Автомат и полуавтомат с одним шпинделем по металлу.

То, с какой точностью выполняется работа, позволяет отнести станки к одному из таких классов:

- П – повышенная.

- А – особо высокая.

- Н – нормальная.

- В – высокая.

- С – особая.

Информация относительно следующих характеристик заносится в маркировку агрегата:

- Установки имеют определённые размеры, содержащиеся в третьей и четвёртой цифре. Здесь имеют в виду высоту, на которой расположены центры.

- Вторая говорит, какой класс представляет тот или иной агрегат.

- Первой единицей говорят, что оборудование – токарное.

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть. Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

- Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей.

Станки по дереву тоже не лишены этой части.

Станки по дереву тоже не лишены этой части. - Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов. На нём монтируют другие элементы станка.

Опорой для остальных элементов служат две специальные тумбы в комплекте. Для оборудования у них несущая функция. Благодаря этой части оператор способен выбрать максимальную высоту заготовки, которая удобнее всего. Тумбы известны массивной конструкцией.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

Если грамотно подобрать распорные втулки – то можно избежать появления различных зазоров. Натяжение ремней у клинноременной передачи должно быть правильным, иначе результата добиться не получится.

Правила техники безопасности при работе на токарном станке

Положения правил безопасности сводится к следующему:

- Соответствие исходным техническим заданиям обязательно при выполнении работ.

Для этого предварительно получают чертёж у мастера. Либо другой вид описания технологического процесса, связанного с обработкой.

Для этого предварительно получают чертёж у мастера. Либо другой вид описания технологического процесса, связанного с обработкой. - Перед тем, как начать работу, обязательно провести технический осмотр. Это нужно, чтобы вовремя обнаруживать, устранять отдельные технические неисправности. При необходимости вызывают техника.

- Специальную одежду застёгивают на все пуговицы.

К работе нельзя приступать, если производится какая-либо наладка оборудования, другие виды обслуживания. Запрещается использовать станки, центры у которых сильно износились. То же самое касается любых инструментов, зажимных материалов – от них стоит отказаться при малейшем признаке неисправности.

Если поломка связана с электрической частью – мастерам запрещают устранять её самостоятельно.

Заключение

Токарные станки были и остаются важной частью современного производственного процесса. Без них невозможно добиться точности, когда обрабатывают детали различной конфигурации. Главное – чтобы оператор заранее ознакомился с конструктивными особенностями станка, получил все разрешающие документы. И даже после этого время от времени надо проводить проверки для оборудования. Иначе не получится провести работу в короткие сроки с максимальным результатом. Из-за этого пострадает всё готовое изделие.

Главное – чтобы оператор заранее ознакомился с конструктивными особенностями станка, получил все разрешающие документы. И даже после этого время от времени надо проводить проверки для оборудования. Иначе не получится провести работу в короткие сроки с максимальным результатом. Из-за этого пострадает всё готовое изделие.

Советские токарные станки по металлу

Станки СССР | Все модели токарных, фрезерных, расточных станков и кузнечно-прессового оборудования.

В этом разделе мы представляем Вашему вниманию самые популярные и распространённые станки производства СССР. Если Вам известна модель необходимого станка, то перейдя по соответствующей ссылке, Вы получите перечень современных аналогов от различных европейских производителей.

Токарно-винторезные станки:

Тяжёлые токарные станки

Лоботокарные станки

Токарные станки с ЧПУ

- 16Б16Т1С1

- 16А20Ф3

- 16К20Ф3

- 16К30Ф3

- 16М30Ф3

- 1740РФ3

- РТ755Ф3

Токарно-карусельные станки:

Вертикально-фрезерные станки:

- 6Н10, 6Р10, 6Т10, 6М10

- 6Р11, 6Н11, 6Т11

- 6Р12, 6Т12, 6М12П, 6С12, 6Н12, 6Р12Б

- 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13

- BM127

Горизонтально-фрезерные станки:

- 6Р80, 6Р80Г, 6Т80, 6М80, 6Н80

- 6Р81, 6Н81, 6Р81Г, 6М81

- 6Р82, 6М82, 6Р82Г, 6Т82, 6Т82Г, 6Н82

- 6Р83, 6Т83Г, 6Т83, 6М83, 6Р83Г

Универсально-фрезерные станки:

- 675, 675П, 6В75

- СФ676, 676П

- 6Т80Ш, 6Р80Ш, 6М80Ш, 6Н80Ш

- 6Р81Ш, 6К81Ш, 6Т81Ш

- 6Р82Ш, 6Т82Ш, 6К82Ш, 6М82Ш

- 6Т83Ш, 6Р83Ш, 6М83Ш

Фрезерные станки с ЧПУ:

- 6Р13Ф3, 6Р13РФ3, 6Т13Ф3

- ГФ2171C5, ГФ2171

- 65А60, 65А60Ф1, 65А60Ф4

- 65А80, 65А80Ф1, 65А80Ф4, 65А80ПФ4, 65А80ПМФ4

- 65А90, 65А90Ф1, 65А90Ф4, 65А90ПМФ4

Продольно-фрезерные станки:

- 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М610МФ4

- 6М612, 6М612Ф11, 6М612МФ4, 6М612Ф4

- 6М616, 6М616Ф11, 6М616МФ4, 6М616Ф4

Горизонтальные обрабатывающие центры

- ИР-320

- ИР-500

- ИС-500

- ИР-800

- ИС-800

Горизонтально-расточные станки:

- 2А614, 2Л614, 2М614, 2Н614, 2А615, 2М615

- 2620, 2А620, 2620А, 2620В, 2620Г

- 2А622, 2А622Ф4, 2А622Ф2, 2622, 2622В, 2622Г

- 2А635, 2Б635

- 2А636Ф1, 2А636, 2636, 6Н636ГФ1, 6Н636

- 2А637Ф1, 2А637ГФ1, 2А637, 2Н637ГФ1, 2637

- 2А656, 2А656Ф11, 2656, 2Е656Р, 2Е656

- 2Б660, 2Г660, 2Б660Ф2, 2Б660Ф1

Координатно-расточные станки

- 2421, 2421СФ10, 2421АФ10

- 2431, 2431СФ10, 2431С

- 2Е440А, 2В440А, 2В440, 2Е440, 24К40, 24К40СФ4

- 2А450, 2Д450, 2Е450, 2Е450АФ30, 2450

- 2455АФ11, 2455

- 2Е460, 2А460А

- 2Е470, 2Е470А

Плоскошлифовальные станки:

- 3Г71

- 3Д711, 3Е711, ЗД711АФ, 3Д711ВФ

- 3Б722, 3Л722, 3Д722

- 3Д725

Зубофрезерные станки:

Зубодолбёжные станки:

- 5122

- 5А122

- 5В12

- 5140

- 5М14

- 5А140П

- 5В150

- 5М150

- 5М161

Листогибочные прессы и вальцы:

Валковые листогибы:

Пресс для запрессовки колёсных пар:

Звоните и уточняйте характеристики моделей токарных станков и фрезерных станков. В настоящее время раздел станки производства СССР находится в активной разработке.

В настоящее время раздел станки производства СССР находится в активной разработке.

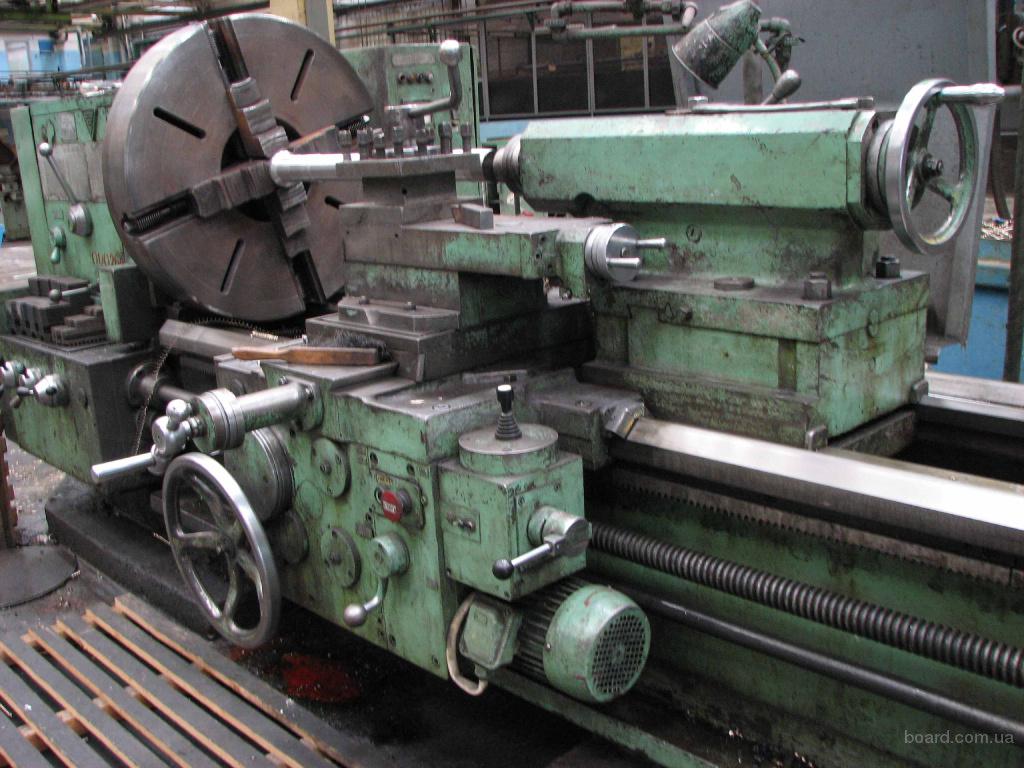

Советские токарные станки

Советские токарные станки по металлу и дереву даже сегодня очень распространены на территории России и СНГ. На многих заводах, мастерских, ремонтных производствах большая часть парка токарного оборудования составляет станки производства СССР, а где-то их доля доходит и до 100%. Существует сегмент покупателей, которые приобретают только б/у оборудование, изготовленное в Советском Союзе, т.к. его всегда можно отремонтировать, провести капитальный ремонт своими руками, а документацию, паспорта, руководства и по эксплуатации, чертежи можно найти в свободном доступе в интернете и на этом сайте. Недостатком б/у станков является их неполная комплектность. Если вам необходимо выполнять довольно специфические операции, то придется искать еще дополнительную оснастку и приспособления.

Данный агрегат – одна популярнейших марок, которая нашла применение во множестве мастерских.

Даже учебные заведения используют токарный станок ИТ-1М для развития навыков у своих учеников. Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники […]

Даже учебные заведения используют токарный станок ИТ-1М для развития навыков у своих учеников. Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники […]Для качественного проведения токарных работ требуются определенные навыки. Токарный станок ТВ-6 применяется для обучения азам профессии токаря, что определяет его широкое распространение в различных обучающих организациях. Несмотря на то, что оборудование появилось в продаже в […]

В продаже можно встретить достаточно большое количество станков, которые устанавливаются в домашних условиях для проведения самых различных работ. На протяжении длительного периода большой популярностью пользовался токарный станок Универсал 2. Конструктивные особенности определяют то, что подобное […]

Токарный станок ТШ-3 позволяет проводить три операции обработки: сверление отверстий, точение инструмента, шлифовку поверхностей. Аббревиатура ТШ, присутствующая в названии станка, свидетельствует о том, что он одновременно является точильным и шлифовальным.

Агрегат имеет свои характерные особенности, […]

Агрегат имеет свои характерные особенности, […]Для получения высокоточных деталей применяется специальное токарное оборудование. Довольно больше распространение получил токарный-винторезный станок 1Е61М и модели 1Е61ПМ, 1Е61Мт. Расшифровка маркировки указывает на то, что рассматриваемые станки относятся к токарно-винторезной группе, при этом высота центров […]

Станок токарно-винторезный 1М63Н предназначен для всех видов обработки поверхностей вращения заготовок, включая выполнение конусов и нарезание резьб большинства принятых стандартов с одним или несколькими заходами. В отличие от предшественника марки 1М63, токарно-винторезный станок 1М63Н имеет […]

Токарно-револьверный станок 1341 относят к оборудованию токарной группы. Использование токарно-револьверного станка с комплектом инструмента позволяет производить комплекс работ: проточку наружных и внутренних поверхностей, канавок; засверловку; обработку зенкером для получения точных размеров и уступов; при использовании разверток […]

Ранее был широко распространено оборудование Рязанского завода 1М65 — токарно-винторезный станок.

Модель 1Н65 — это следующая модификация с усовершенствованными основными узлами, расширенными возможностями изготовления сложных контуров детали. Согласно данным, указанным в паспорте, диаметр заготовки может […]

Модель 1Н65 — это следующая модификация с усовершенствованными основными узлами, расширенными возможностями изготовления сложных контуров детали. Согласно данным, указанным в паспорте, диаметр заготовки может […]Токарно-винторезный станок 1М63 разработали и начали выпускать в середине 50-х годов. Данное оборудование на тот момент имело уникальные технические характеристики, станок 1М63 позволил проводить обработку на высоком качестве заготовок из различных металлов. Область применения Покупателями […]

В середине прошлого века отмечается всплеск разработок моделей металлорежущего оборудования отечественного производства. Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно […]

Какие были в СССР токарные станки?

Люди с XVIII века вместо ручного труда начали использовать машины для производства. Они работали на пару, затем в XX веке перешли на электроэнергию. Машинное производство гораздо облегчает жизнь людей, делая всю сложную работу за них, поэтому человечество с каждым годом модернизирует технику. Одной из важнейших машин является токарный станок. СССР активно использовал это устройство во времена Великой Отечественной войны и в периоды пятилеток. Сейчас молодежь даже не очень представляет, зачем нужна данная машина. В этой статье мы разберем, что такое токарный станок, для чего его используют, какие были в СССР токарные станки.

Машинное производство гораздо облегчает жизнь людей, делая всю сложную работу за них, поэтому человечество с каждым годом модернизирует технику. Одной из важнейших машин является токарный станок. СССР активно использовал это устройство во времена Великой Отечественной войны и в периоды пятилеток. Сейчас молодежь даже не очень представляет, зачем нужна данная машина. В этой статье мы разберем, что такое токарный станок, для чего его используют, какие были в СССР токарные станки.

Для чего нужны токарные станки?

Данная машина нужна для того, чтобы путем резания или точения обрабатывать детали (или их заготовки) из металлов и древесины. С помощью токарного станка обтачивают и растачивают гладкие цилиндрические, фасонные и конические поверхности такой формы, вытачивают канавки (углубления на изделии), конусы, обрабатывают внутренние поверхности, нарезают резьбу, проводят подрезку и обработку торцов, сверлят и т. д.

У устройства много возможностей, а соответственно, должно быть много разных моделей и разновидностей. На самом деле, какую бы роль ни выполнял токарный станок, все машины имеют одинаковое строение, представленное на фото ниже.

На самом деле, какую бы роль ни выполнял токарный станок, все машины имеют одинаковое строение, представленное на фото ниже.

- Передняя бабка (в ней содержится коробка скоростей, состоящая в основном из шпинделя) закреплена на левом конце станины.

- Заготовке шпиндель сообщает главные движения благодаря особым приспособлениям. На шпинделе для установки патрона или планшайбы имеются также посадочные поверхности, а внутри расположено коническое отверстие, куда вставляют хвостовик центра.

- Коробка скоростей в передней бабке служит для регулировки частоты вращения шпинделя.

- Коробка подач же обеспечивает ходовому валу и винту различные частоты вращения.

- Суппорт нужен для закрепления режущего инструмента, он сообщает ему движения подачи.

- Фартук суппорта преобразовывает вращательные движения ходового вала или ходового винта в прямолинейные движения суппорта.

- А задняя бабка выполняется роль закрепления центров, сверл, метчиков и др.

Токарный станок СССР

В годы пятилеток, во время Великой Отечественной войны и после нее Советский Союз активно использовал различные машины, чтобы поднять экономику страны. В СССР токарные станки по металлу и древесине использовали чаще всего для создания оружия, военной техники, а также других устройств и приспособлений, которые бы помогли в трудное время.

В СССР токарные станки по металлу и древесине использовали чаще всего для создания оружия, военной техники, а также других устройств и приспособлений, которые бы помогли в трудное время.

В войну люди активно работали на машинах. Хорошо сохранились токарные станки СССР, фото с тех времен не осталось, но машины дошли до наших дней. И, придя в музей военной техники, вероятнее всего, вы увидите там и устройства с заводов. Станки делали хорошо и качественно, чтобы они не изнашивались и прослужили очень долго, так оно и вышло.

Заключение

Итак, в этой статье мы разобрались, что такое токарные станки, зачем они нужны, каково их строение, как долго они могут служить. Токарные станки СССР, как показало время, – самые надежные, они никогда не подводили людей в трудные времена.

Станки СССР | Все модели токарных, фрезерных, расточных станков и кузнечно-прессового оборудования.

В этом разделе мы представляем Вашему вниманию самые популярные и распространённые станки производства СССР. Если Вам известна модель необходимого станка, то перейдя по соответствующей ссылке, Вы получите перечень современных аналогов от различных европейских производителей.

Если Вам известна модель необходимого станка, то перейдя по соответствующей ссылке, Вы получите перечень современных аналогов от различных европейских производителей.

Токарно-винторезные станки:

Тяжёлые токарные станки

Лоботокарные станки

Токарные станки с ЧПУ

- 16Б16Т1С1

- 16А20Ф3

- 16К20Ф3

- 16К30Ф3

- 16М30Ф3

- 1740РФ3

- РТ755Ф3

Токарно-карусельные станки:

Вертикально-фрезерные станки:

- 6Н10, 6Р10, 6Т10, 6М10

- 6Р11, 6Н11, 6Т11

- 6Р12, 6Т12, 6М12П, 6С12, 6Н12, 6Р12Б

- 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13

- BM127

Горизонтально-фрезерные станки:

- 6Р80, 6Р80Г, 6Т80, 6М80, 6Н80

- 6Р81, 6Н81, 6Р81Г, 6М81

- 6Р82, 6М82, 6Р82Г, 6Т82, 6Т82Г, 6Н82

- 6Р83, 6Т83Г, 6Т83, 6М83, 6Р83Г

Универсально-фрезерные станки:

- 675, 675П, 6В75

- СФ676, 676П

- 6Т80Ш, 6Р80Ш, 6М80Ш, 6Н80Ш

- 6Р81Ш, 6К81Ш, 6Т81Ш

- 6Р82Ш, 6Т82Ш, 6К82Ш, 6М82Ш

- 6Т83Ш, 6Р83Ш, 6М83Ш

Фрезерные станки с ЧПУ:

- 6Р13Ф3, 6Р13РФ3, 6Т13Ф3

- ГФ2171C5, ГФ2171

- 65А60, 65А60Ф1, 65А60Ф4

- 65А80, 65А80Ф1, 65А80Ф4, 65А80ПФ4, 65А80ПМФ4

- 65А90, 65А90Ф1, 65А90Ф4, 65А90ПМФ4

Продольно-фрезерные станки:

- 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М610МФ4

- 6М612, 6М612Ф11, 6М612МФ4, 6М612Ф4

- 6М616, 6М616Ф11, 6М616МФ4, 6М616Ф4

Горизонтальные обрабатывающие центры

- ИР-320

- ИР-500

- ИС-500

- ИР-800

- ИС-800

Горизонтально-расточные станки:

- 2А614, 2Л614, 2М614, 2Н614, 2А615, 2М615

- 2620, 2А620, 2620А, 2620В, 2620Г

- 2А622, 2А622Ф4, 2А622Ф2, 2622, 2622В, 2622Г

- 2А635, 2Б635

- 2А636Ф1, 2А636, 2636, 6Н636ГФ1, 6Н636

- 2А637Ф1, 2А637ГФ1, 2А637, 2Н637ГФ1, 2637

- 2А656, 2А656Ф11, 2656, 2Е656Р, 2Е656

- 2Б660, 2Г660, 2Б660Ф2, 2Б660Ф1

Координатно-расточные станки

- 2421, 2421СФ10, 2421АФ10

- 2431, 2431СФ10, 2431С

- 2Е440А, 2В440А, 2В440, 2Е440, 24К40, 24К40СФ4

- 2А450, 2Д450, 2Е450, 2Е450АФ30, 2450

- 2455АФ11, 2455

- 2Е460, 2А460А

- 2Е470, 2Е470А

Плоскошлифовальные станки:

- 3Г71

- 3Д711, 3Е711, ЗД711АФ, 3Д711ВФ

- 3Б722, 3Л722, 3Д722

- 3Д725

Зубофрезерные станки:

Зубодолбёжные станки:

- 5122

- 5А122

- 5В12

- 5140

- 5М14

- 5А140П

- 5В150

- 5М150

- 5М161

Листогибочные прессы и вальцы:

Валковые листогибы:

Пресс для запрессовки колёсных пар:

Звоните и уточняйте характеристики моделей токарных станков и фрезерных станков. В настоящее время раздел станки производства СССР находится в активной разработке.

В настоящее время раздел станки производства СССР находится в активной разработке.

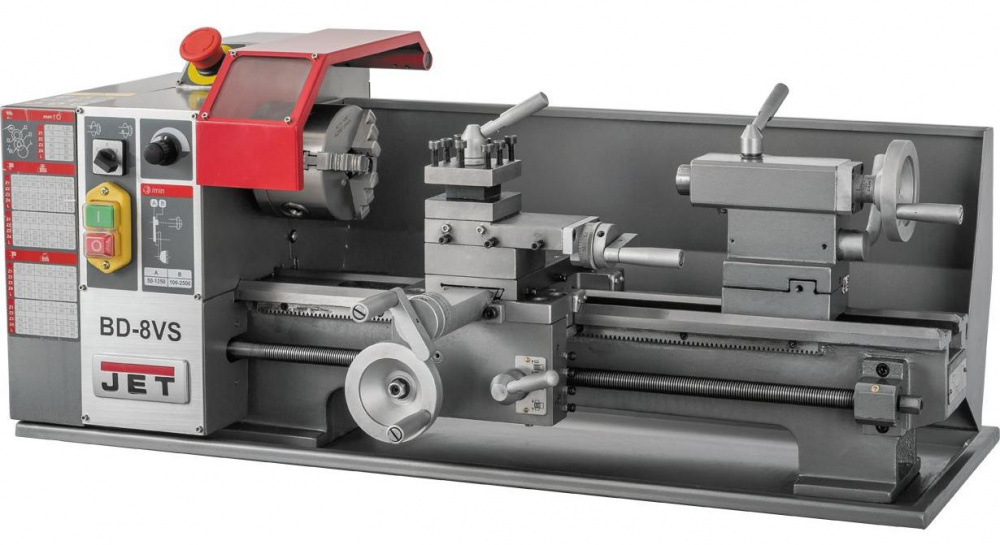

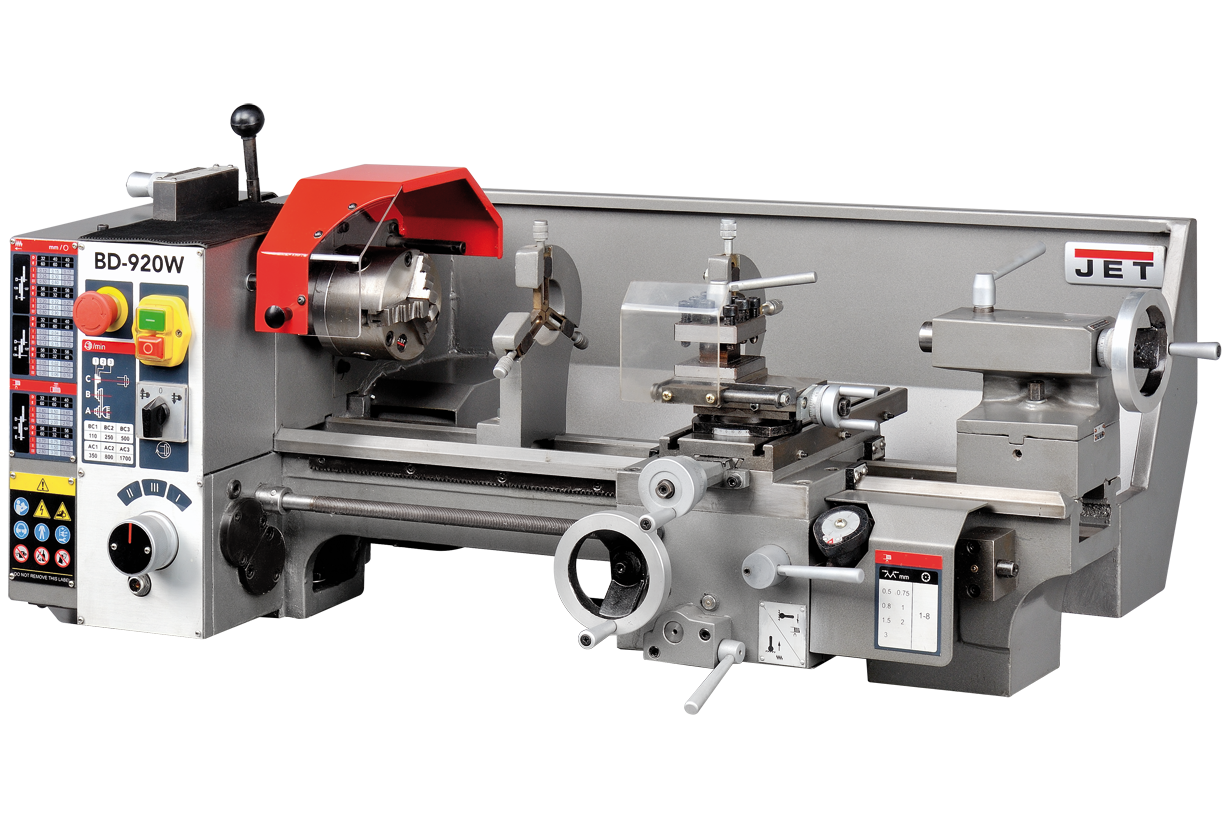

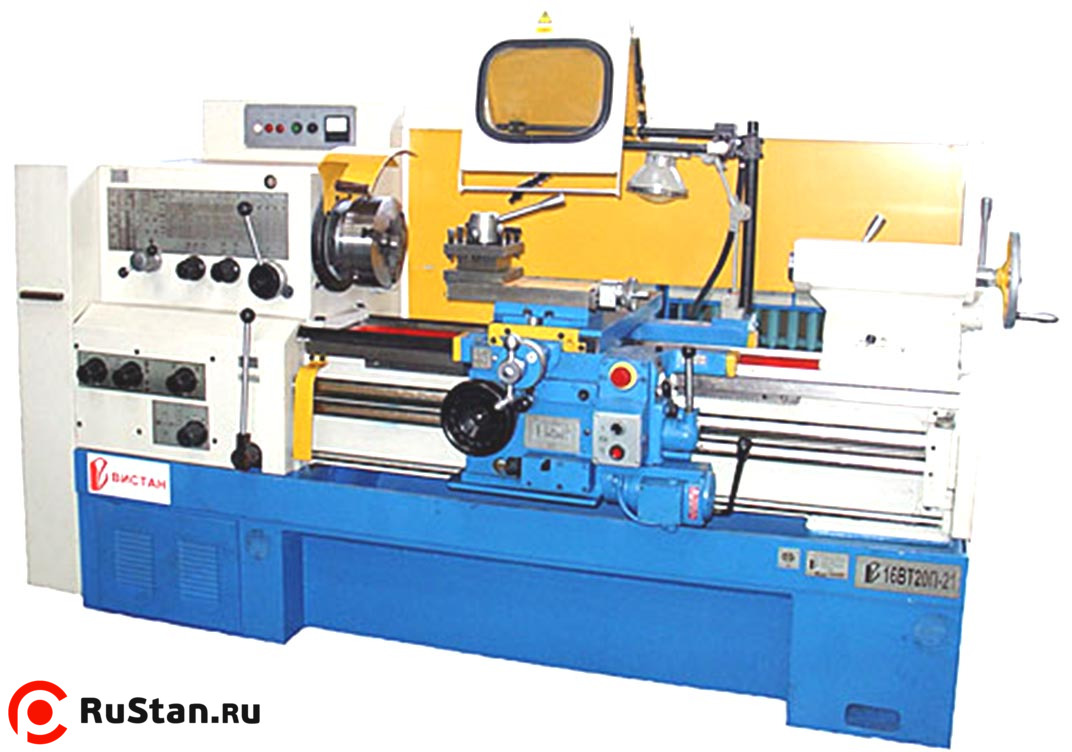

О настольном токарном станке

Токарный станок – это самый распространённый инструмент любого механика и инженера начиная от домашнего и гаражного мастера и заканчивая крупными машиностроительными предприятиями. Количество применений токарного станка по металлу невозможно пересчитать. Практически на любом заводе, а также в домашнем ремонте возникает необходимость быстро расточить или восстановить различные детали. Постоянно нужно то выточить простые детали, такие как болт, гайку, ось, то отремонтировать и вернуть форму валам, втулкам и прочим деталям.В советские времена самым популярным станком был и остаётся токарно-винторезный станок 16К20, каждый токарь с ним знаком и провёл не одну сотню часов за работой, растачивая различные цилиндрические, конические и резьбовые детали. Сейчас же такие станки более не производятся, а старые уже начинают терять свой ресурс, на их замену в Россию массово хлынули европейские, турецкие и китайские производители. Многообразие станков и наличие различных характеристик затрудняют выбор токарного станка.

Многообразие станков и наличие различных характеристик затрудняют выбор токарного станка.

Возникает закономерный вопрос, как подобрать токарный станок, на какие характеристики обратить внимание. Начинать надо всегда с целей и задач, которые вы перед собой ставите. Токарные станки делятся на различные группы по ориентированности на объем производства.

Группа настольных токарно-винторезных станков ориентирована на пользователей, работающих в своих собственных небольших мастерских, в так сказать домашних условиях. Это небольшие станки, имеющие небольшую массу, как правило, у них нет основания, они ставятся прямо на стол (от того и происходит их название) и размер обрабатываемых деталей ограничивается диаметром 280 мм.

При покупке настольного токарного станка необходимо обратить внимание на следующие параметры:

- Наибольший диаметр обработки в патронах и в центрах, либо на высоту центров. Этот параметр, определяющий возможности станка.

- Расстояние между центрами – определяет максимальную длину заготовки, которую вы можете установить в токарном станке

- Проходное отверстие шпинделя – очень важный параметр, если вы планируете обрабатывать длинномерные прутковые детали такие.

- Металлические шестерни. На рынок ради экономии на стоимости станка поставляются токарные станки с пластиковыми шестернями. Такие станки даже для учебных образовательных учреждений подойдут только для работы по дереву.

- Вылет пиноли задней бабки – этот параметр говорит о том какие внутренние поверхности вы сможете обрабатывать ,и на какую глубину.

- Мощность двигателя, а также количество оборотов выдаваемых им, способ их регулирования. Также стоит обратить внимание на выходное напряжение. Вряд ли у вас в мастерской есть напряжение в 380 В.

- Наличие ходового винта – крайне важный элемент для нарезания резьбы

- Наличие защитных кожухов патрона, резцедержателя – обеспечивает безопасность работающего за станком оператора от летящей стружки.

- Станина должна быть не разъемная, литая, а направляющие закалённые.

Современная линейка настольных токарных станков начинается с самых маленьких станочков небольшой массы до 70 кг, например, ВИТЯЗЬ 1Н614В и ВИТЯЗЬ 1Н618В, которые подойдут для небольшого гаража обычного автомеханика, так и для школ, ВУЗов. Особенность этих станков является хорошие технические параметры, несмотря на игрушечные размеры. Так, например 1Н618В может максимально взять по 2 мм на сторону при расточке цилиндрической детали в центрах. Диаметр устанавливаемых изделий в них 140 мм и 180 мм соответственно, расстояние между центрами до 550 мм. Данные станки позволяют быстро выточить небольшие детали с минимальными затратами энергии и времени. Все необходимые возможности для этого присутствуют в этой группе станков, они своего рода уменьшенные копии промышленных станков

Особенность этих станков является хорошие технические параметры, несмотря на игрушечные размеры. Так, например 1Н618В может максимально взять по 2 мм на сторону при расточке цилиндрической детали в центрах. Диаметр устанавливаемых изделий в них 140 мм и 180 мм соответственно, расстояние между центрами до 550 мм. Данные станки позволяют быстро выточить небольшие детали с минимальными затратами энергии и времени. Все необходимые возможности для этого присутствуют в этой группе станков, они своего рода уменьшенные копии промышленных станков

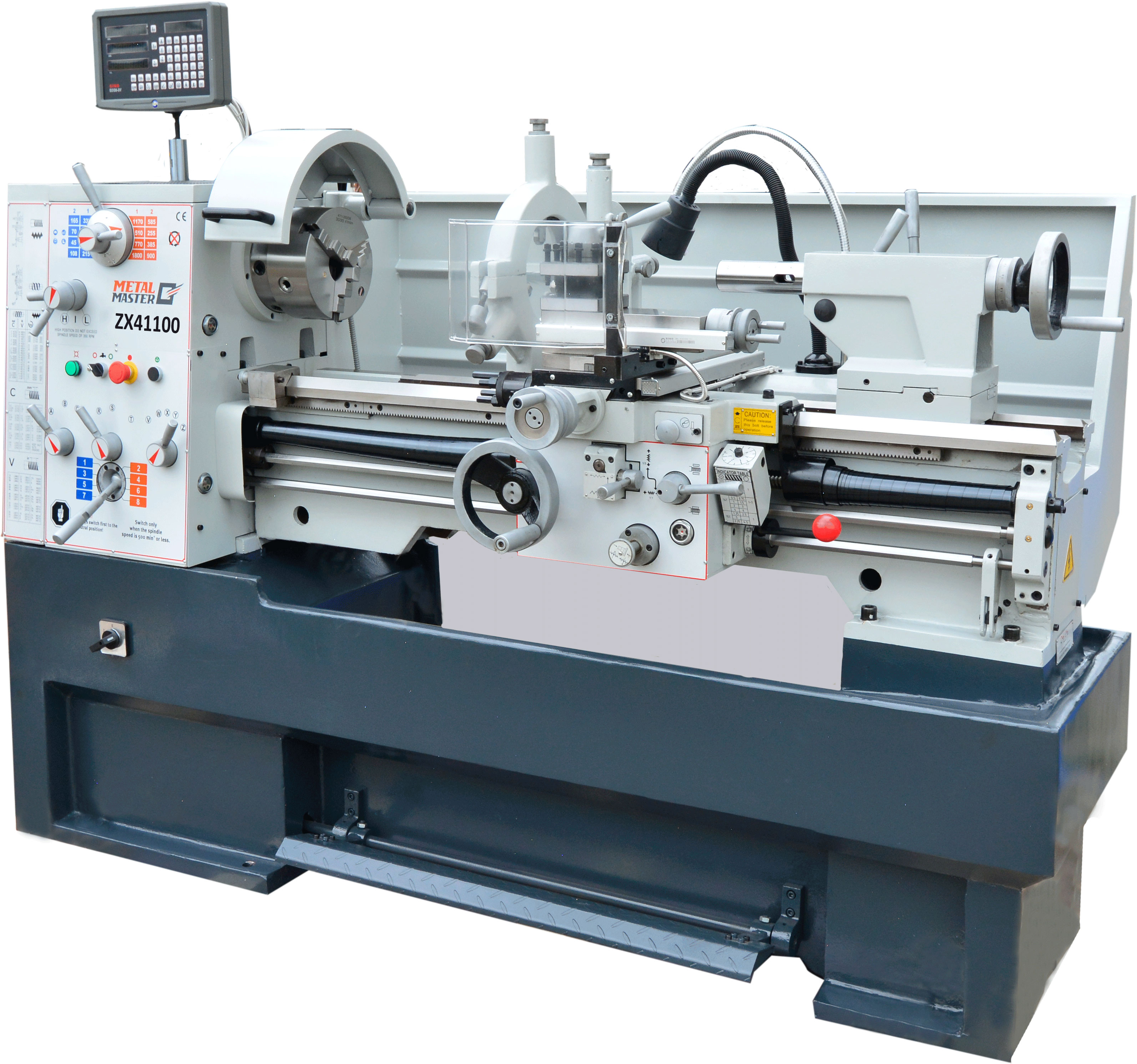

Более крупные модели настольных токарно-винторезных станков Витязь 1Н625(В) и 1Н628(В) уже имеют более ответственное назначение и подойдут даже для серьёзного механического и ремонтного цеха. Диаметры, обрабатываемые над станиной изделий, уже ограничиваются 250 мм и 280 мм соответственно. Проходное отверстие в шпинделе уже может пропустить через себя дюймовую трубу, и имеют возможность изменять направление вращения ходового винта отдельно от вращения двигателя. Это позволяет делать подачу справа налево и нарезать как левую, так и правую резьбу. Такие станки оснащаются более мощными двигателями и позволяют давать большую нагрузку на станок. Жёсткость его и минимальные биения позволяют делать даже средних размеров изделия.

Это позволяет делать подачу справа налево и нарезать как левую, так и правую резьбу. Такие станки оснащаются более мощными двигателями и позволяют давать большую нагрузку на станок. Жёсткость его и минимальные биения позволяют делать даже средних размеров изделия.

Также модели станков таких размеров имеют уже ступенчатое регулирование скорости вращения двигателя и бесступенчатое, оснащённое инвертором частоты, что позволяет точно регулировать скорость вращения оборотов шпинделя, но уменьшая момент. Такие станки имеют подготовку для установления фрезерной головы, что позволяет сделать станок комбинированным токарно-фрезерным станком

Естественно, перед принятием решения или покупкой компания «ВЕКПРОМ» рекомендует посмотреть станок в работе. Просите у нас продемонстрировать работу станка. Обратите внимание на комплектацию станка, она должна полностью соответствовать вашим целям и задачам. Проверьте люфты хода кареток, кулачков патрона, всё должно быть в пределах допустимых допусков для удовлетворения ваших задач.

Следует помнить, что такие токарные станки не предназначены для работы в полную силу в течение всего дня и любят режим работы с перерывами. Полное машинное время лучше не превышать 3-4 часа в день.

Если же вы планируете обтачивать более ответственные детали, то вам необходимо рассматривать станок средних размеров с основанием. Сейчас существует множество современных аналогов старым советским станкам.

Читайте нашу статью о том, как подобрать станок для среднесерийного и мелкосерийного производства.

Советские токарные станки

По-прежнему в промышленности, особенно в отечественной металлообработке распространены советские токарные станки, которые, несмотря на определенную степень устаревания и повышенный расход электроэнергии по-прежнему позволяют выполнять сложные работы и при грамотном подходе позволяют вытачивать сложные детали. В основном такая группа станков позволяет эффективно обрабатывать тела вращения, что обеспечивает зеркальность деталей и точность выполнения операций. Традиционный советский настольный токарный станок не является универсальным и позволяет выполнить ограниченное число операций с вращаемой деталью благодаря использованию различных резцов.

Традиционный советский настольный токарный станок не является универсальным и позволяет выполнить ограниченное число операций с вращаемой деталью благодаря использованию различных резцов.

Если же такой станок оборудовать дополнительными приспособлениями, то число операций значительно возрастает. В частности, на станке становится возможным выполнять более сложные операции точения, изготовления канавок, изменения форм изделий, разделения заготовок на составные части, расточка заготовки с концов и другие. Именно поэтому советские токарные станки по металлу по-прежнему популярны и используются повсеместно. В отличие от зарубежных, пускай и более совершенных аналогов, наши токарные станки дешевле.

Чаще всего используются наиболее популярные советские токарно-винторезные станки, которые не только позволяют делать цилиндрические, конусовидные, прямоугольные детали различных форм и размеров, но и позволяют наносить резьбу на заготовку нужного диаметра. Благодаря возможностям точения деталь подгоняется под необходимый размер и на элементы ее крепления наносится резьба.

Именно благодаря широкому распространению и возможностям советские токарные станки не потеряли популярность. Однако советский настольный токарный станок нуждается в запчастях и обслуживании. Замена проводки не представляет большой трудности, а детали для такого оборудования, как советские токарные станки по металлу изготавливались заводами массово, поэтому трудностей с их подбором и заменой не возникает. Другое дело импортные агрегаты, которые не только сложны и непонятны в управлении без специальной подготовки и обучения, но и требуют дефицитных запасных частей. В то же время советские токарно-винторезные станки позволяют многие свои же детали производить на самих станках, а резцы и крепления находятся в свободной продаже в изобилии.

Узнаем как ие были в СССР токарные станки?

Люди с XVIII века вместо ручного труда начали использовать машины для производства. Они работали на пару, затем в XX веке перешли на электроэнергию. Машинное производство гораздо облегчает жизнь людей, делая всю сложную работу за них, поэтому человечество с каждым годом модернизирует технику. Одной из важнейших машин является токарный станок. СССР активно использовал это устройство во времена Великой Отечественной войны и в периоды пятилеток. Сейчас молодежь даже не очень представляет, зачем нужна данная машина. В этой статье мы разберем, что такое токарный станок, для чего его используют, какие были в СССР токарные станки.

Одной из важнейших машин является токарный станок. СССР активно использовал это устройство во времена Великой Отечественной войны и в периоды пятилеток. Сейчас молодежь даже не очень представляет, зачем нужна данная машина. В этой статье мы разберем, что такое токарный станок, для чего его используют, какие были в СССР токарные станки.

Для чего нужны токарные станки?

Данная машина нужна для того, чтобы путем резания или точения обрабатывать детали (или их заготовки) из металлов и древесины. С помощью токарного станка обтачивают и растачивают гладкие цилиндрические, фасонные и конические поверхности такой формы, вытачивают канавки (углубления на изделии), конусы, обрабатывают внутренние поверхности, нарезают резьбу, проводят подрезку и обработку торцов, сверлят и т. д.

У устройства много возможностей, а соответственно, должно быть много разных моделей и разновидностей. На самом деле, какую бы роль ни выполнял токарный станок, все машины имеют одинаковое строение, представленное на фото ниже.

- Передняя бабка (в ней содержится коробка скоростей, состоящая в основном из шпинделя) закреплена на левом конце станины.

- Заготовке шпиндель сообщает главные движения благодаря особым приспособлениям. На шпинделе для установки патрона или планшайбы имеются также посадочные поверхности, а внутри расположено коническое отверстие, куда вставляют хвостовик центра.

- Коробка скоростей в передней бабке служит для регулировки частоты вращения шпинделя.

- Коробка подач же обеспечивает ходовому валу и винту различные частоты вращения.

- Суппорт нужен для закрепления режущего инструмента, он сообщает ему движения подачи.

- Фартук суппорта преобразовывает вращательные движения ходового вала или ходового винта в прямолинейные движения суппорта.

- А задняя бабка выполняется роль закрепления центров, сверл, метчиков и др.

Токарный станок СССР

В годы пятилеток, во время Великой Отечественной войны и после нее Советский Союз активно использовал различные машины, чтобы поднять экономику страны. В СССР токарные станки по металлу и древесине использовали чаще всего для создания оружия, военной техники, а также других устройств и приспособлений, которые бы помогли в трудное время.

В СССР токарные станки по металлу и древесине использовали чаще всего для создания оружия, военной техники, а также других устройств и приспособлений, которые бы помогли в трудное время.

В войну люди активно работали на машинах. Хорошо сохранились токарные станки СССР, фото с тех времен не осталось, но машины дошли до наших дней. И, придя в музей военной техники, вероятнее всего, вы увидите там и устройства с заводов. Станки делали хорошо и качественно, чтобы они не изнашивались и прослужили очень долго, так оно и вышло.

Заключение

Итак, в этой статье мы разобрались, что такое токарные станки, зачем они нужны, каково их строение, как долго они могут служить. Токарные станки СССР, как показало время, – самые надежные, они никогда не подводили людей в трудные времена.

Токарный станок по дереву ссср школьный

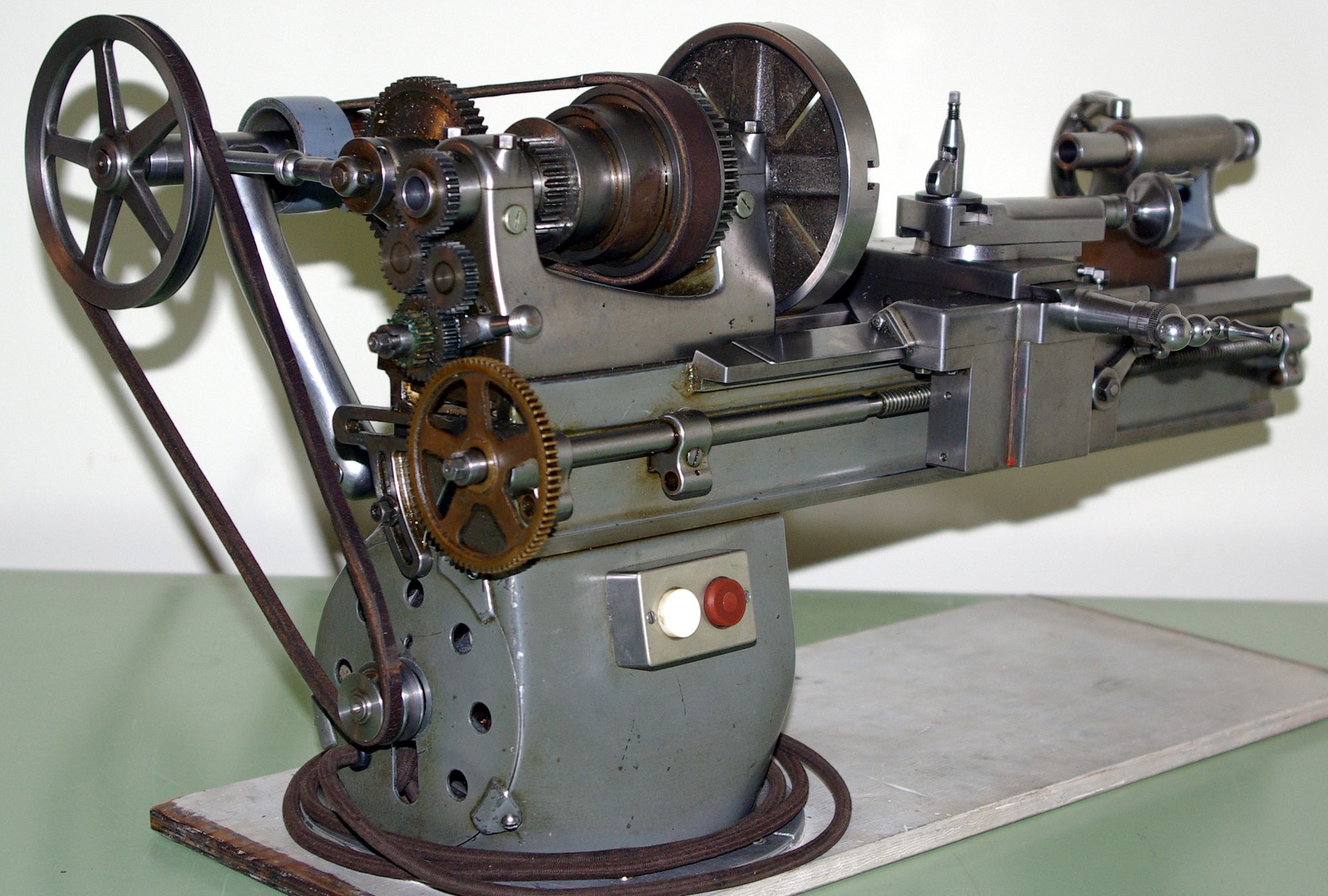

Школьные токарные станки – учебные универсальные токарно-винторезные станки используются для всевозможных токарных работ в мастерских школ для политехнического обучения, для малого и среднего бизнеса. Малогабаритные токарные станки применяются, также, для оснащения ПАРМ (передвижная автомобильная ремонтная мастерская) военного и гражданского назначения.

Малогабаритные токарные станки применяются, также, для оснащения ПАРМ (передвижная автомобильная ремонтная мастерская) военного и гражданского назначения.

По своим возможностям школьные токарные станки находятся между станками класса “Хобби” и производственными. Даже самые первые школьные токарные станки имеют основные узлы промышленного токарного станка: коробку скоростей и коробку подач. Школьные токарные станки можно использовать на несложных работах в ремонтных мастерских, тогда как “хоббийные” станки не предназначены для этого.

Первые школьные токарные станки ТВШ, ТВШ-2, ТВШ-3, как и множество настольных станков класса “Хобби”, производились в мастерских технических учебных заведений, в исправительных трудовых учреждених для несовершеннолетних (ТКН) и на нескольких машиностроительных заводах. Со временем выпуск школьных станков на этих предприятиях был прекращен.

В настоящее время основным производителем школьных токарных станков является Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году. Сегодя завод МАГСО существует в составе ФПГ КомТех-Плюс – http://ktprof.ru.

Сегодя завод МАГСО существует в составе ФПГ КомТех-Плюс – http://ktprof.ru.

Завод МАГСО в составе Компании КомТех-Плюс производит, также, учебные фрезерные станки, сверлильные, заточные и токарные станки с ЧПУ.

ТВШ-2 (ТВ-2) Школьный токарный станок

Универсальный токарно-винторезный малогабаритный станок ТВШ-2, один из первых школьных токарников, выпускался в 50..60-х годах прошлого века. Станок умеет резать три резьбы и имеет три подачи.

Раннего выпуска универсальный токарно-винторезный станок ТВШ-2 (Чугунная крышка передней бабки).

Позднего выпуска токарно-винторезный станок ТВШ-2 (Штампованная крышка передней бабки).

Модернизация школьного токарного станка ТВШ-2

ТВШ-3 (ТВ-3) Школьный токарный станок

Школьный токарный станок ТВШ-3 (ТВ-3) – модернизированный ТВШ-2.

Производители токарно-винторезного станка модели ТВШ-3 – Техникум г. Энгельс, Исправительные трудовые учреждения для несовершеннолетних (ТКН), Верхнетуринский машиностроительный завод.

Энгельс, Исправительные трудовые учреждения для несовершеннолетних (ТКН), Верхнетуринский машиностроительный завод.

ТВШ-3 (ТВ-3) первые школьные токарно-винторезные станки, выпускавшиеся в 60-х годах прошлого века. За основу конструкции станка, по всей видимости, был взят станок немецкого производства. В 70-х годах модель ТВШ-3 заменил более совершенный токарно-винторезный станок – ТВ-4.

Общий вид токарно-винторезного станка ТВШ-3

Раннего выпуска универсальный токарно-винторезный станок ТВШ-3.

Позднего выпуска универсальный токарно-винторезный станок ТВШ-3.

ТВ-4 Школьный токарный станок

Станок ТВ-4 заменил устаревшие первые школьные токарно-винторезные станки ТВШ-2 и ТВШ-3 (ТВ-3) и выпускался в 70-х годах прошлого века.

Общий вид токарно-винторезного станка ТВ-4

ТВ-6 Школьный токарный станок

Производителем станка ТВ-6М являлся Дубненский литейно-механический завод “Октябрь” – г. Дубно Ровенской области на Украине.

Дубно Ровенской области на Украине.

Общий вид токарно-винторезного станка ТВ-6

Станок ТВ-6 заменил в производстве токарно-винторезный станок ТВ-4.

Внешне констрструкция станков не очень сильно отличается. Основные параметры также не претерпели значительных изменений:

ТВ-7 Школьный токарный станок

Учебный токарно-винторезный станок ТВ-7 отличается от станка модели ТВ-6 и ТВ-6М конструкцией передней бабки и коробки скоростей. В станке модели ТВ-7 скорости переключаются переброской приводного ремня и при помощи двухскоростной понижающей коробки. Начиная с этой модели станка учебные станки этой серии получили дополнительно три подачи и три метрических резьбы.

Скорость вращения шпинделя переключается переброской ремней, поэтому исчезли две рукоятки на шпиндельной бабке.

Начиная с модели станка ТВ-7, школьные станки получили 8 подач и научились резать целых 6 резьб.

Общий вид токарно-винторезного станка ТВ-7

ТВ-7М Школьный токарный станок

Производителем учебного токарно-винторезного станка ТВ-7 является Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Модели станков ТВ-7М, ТВ-9, ТВ-11 отличаются только длиной станины и, соответственно, РМЦ. Станки выпускаются без тумб, в настольном варианте.

Межцентровые расстояния токарных станков ТВ-7М, ТВ-9 и ТВ-11:

- ТВ-7М – РМЦ 275 мм

- ТВ-9 – РМЦ 525 мм

- ТВ-11 – РМЦ 750 мм

Общий вид токарно-винторезного станка ТВ-7М

ТВ-9 Школьный токарный станок

Токарно-винторезный настольный станок ТВ-9 выпускается предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Станок ТВ-9 является настольным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ при массе детали 10 кг, в том числе:

- проточка и расточка цилиндрических и конических поверхностей

- сверление

- отрезка

- нарезка резьб

- подрезка торцов

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течение длительного срока эксплуатации.

В сравнении с предлагаемыми на рынке малогабаритными станками – он прост в эксплуатации, надежен и долговечен.

Станок ТВ-9 отличается от токарных станков и ТВ-7М и ТВ-11 межцентровым расстоянием, РМЦ:

- ТВ-7М – РМЦ 275 мм

- ТВ-9 – РМЦ 525 мм

- ТВ-11 – РМЦ 750 мм

Общий вид токарно-винторезного станка ТВ-9

ТВ-11 Школьный токарный станок

Токарно-винторезный настольный станок ТВ-11 выпускался предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Станок ТВ-11 является настольным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в том числе точных, в центрах, в патроне, в цанге, для нарезания резьбы при массе детали 5 кг, в том числе:

- проточка и расточка цилиндрических и конических поверхностей

- сверление

- отрезка

- нарезка резьб

- подрезка торцов

Станок обеспечивает высокое качество обработанных поверхностей по форме и шероховатости. При обработке материала сталь 45 с использованием алмазных резцов при проведении отделочных операций достигается шероховатость поверхности Ra не более 0,2 мкм.

При обработке материала сталь 45 с использованием алмазных резцов при проведении отделочных операций достигается шероховатость поверхности Ra не более 0,2 мкм.

Улучшенные динамические характеристики станка обеспечивают производительные режимы при черновой обработке.

Рациональная компоновка станка, высокая надежность его узлов, оптимальное расположение органов управления делает станок удобным в эксплуатации и обслуживании. В опорах шпинделя станка установлены прецизионные радиально-упорные шарикоподшипники, что в сочетании с жесткой конструкцией основных узлов обеспечивает высокую точность обработки.

Привод главного движения оснащен частотным преобразователем производства фирмы “MITSUBISHI”, позволяющим производить бесступенчатое регулирование частоты вращения шпинделя c высоким моментом.

Станок комплектуется различными принадлежностями и приспособлениями, позволяющими расширить его технологические возможности.

Станок ТВ-11 отличается от токарных станков ТВ-7М и ТВ-9 увеличенным межцентровым расстоянием, РМЦ:

- ТВ-7М – РМЦ 275 мм

- ТВ-9 – РМЦ 525 мм

- ТВ-11 – РМЦ 750 мм

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течение длительного срока эксплуатации.

В сравнении с предлагаемыми на рынке малогабаритными станками – он прост в эксплуатации, надежен и долговечен.

Станок изготавливается класса точности Н.

Общий вид токарно-винторезного станка ТВ-11

16У03П токарный станок повышенной точности

Токарно-винторезный станок 16У03П выпускался в СССР предприятием Кироваканский завод прецизионных станков г. Кировакан (Ванадзор) и, в настоящее время, производство их прекращено.

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах, широко используются в лабораториях, учебных и ремонтных мастерских.

16У04П токарный станок повышенной точности

Токарно-винторезный станок 16У04П выпускался в СССР предприятием Кироваканский завод прецизионных станков г. Кировакан (Ванадзор) и, в настоящее время, производство их прекращено.

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах, широко используются в лабораториях, учебных и ремонтных мастерских.

Советские токарные станки по металлу и дереву даже сегодня очень распространены на территории России и СНГ. На многих заводах, мастерских, ремонтных производствах большая часть парка токарного оборудования составляет станки производства СССР, а где-то их доля доходит и до 100%. Существует сегмент покупателей, которые приобретают только б/у оборудование, изготовленное в Советском Союзе, т.к. его всегда можно отремонтировать, провести капитальный ремонт своими руками, а документацию, паспорта, руководства и по эксплуатации, чертежи можно найти в свободном доступе в интернете и на этом сайте. Недостатком б/у станков является их неполная комплектность. Если вам необходимо выполнять довольно специфические операции, то придется искать еще дополнительную оснастку и приспособления.

Токарно-винторезный станок ИТ-1М

Данный агрегат – одна популярнейших марок, которая нашла применение во множестве мастерских. Даже учебные заведения используют токарный станок ИТ-1М для развития навыков у своих учеников. Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники […]

Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники […]

Токарно-винторезный станок ТВ-6

Для качественного проведения токарных работ требуются определенные навыки. Токарный станок ТВ-6 применяется для обучения азам профессии токаря, что определяет его широкое распространение в различных обучающих организациях. Несмотря на то, что оборудование появилось в продаже в […]

Токарные станки Универсал 2 и Универсал 3

В продаже можно встретить достаточно большое количество станков, которые устанавливаются в домашних условиях для проведения самых различных работ. На протяжении длительного периода большой популярностью пользовался токарный станок Универсал 2. Конструктивные особенности определяют то, что подобное […]

Токарный станок ТШ-3

Токарный станок ТШ-3 позволяет проводить три операции обработки: сверление отверстий, точение инструмента, шлифовку поверхностей. Аббревиатура ТШ, присутствующая в названии станка, свидетельствует о том, что он одновременно является точильным и шлифовальным. Агрегат имеет свои характерные особенности, […]

Агрегат имеет свои характерные особенности, […]

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Для получения высокоточных деталей применяется специальное токарное оборудование. Довольно больше распространение получил токарный-винторезный станок 1Е61М и модели 1Е61ПМ, 1Е61Мт. Расшифровка маркировки указывает на то, что рассматриваемые станки относятся к токарно-винторезной группе, при этом высота центров […]

Токарно-винторезный станок 1М63Н

Станок токарно-винторезный 1М63Н предназначен для всех видов обработки поверхностей вращения заготовок, включая выполнение конусов и нарезание резьб большинства принятых стандартов с одним или несколькими заходами. В отличие от предшественника марки 1М63, токарно-винторезный станок 1М63Н имеет […]

Токарно-револьверный станок 1341

Токарно-револьверный станок 1341 относят к оборудованию токарной группы. Использование токарно-револьверного станка с комплектом инструмента позволяет производить комплекс работ: проточку наружных и внутренних поверхностей, канавок; засверловку; обработку зенкером для получения точных размеров и уступов; при использовании разверток […]

Токарно-винторезный станок 1Н65

Ранее был широко распространено оборудование Рязанского завода 1М65 — токарно-винторезный станок. Модель 1Н65 — это следующая модификация с усовершенствованными основными узлами, расширенными возможностями изготовления сложных контуров детали. Согласно данным, указанным в паспорте, диаметр заготовки может […]

Модель 1Н65 — это следующая модификация с усовершенствованными основными узлами, расширенными возможностями изготовления сложных контуров детали. Согласно данным, указанным в паспорте, диаметр заготовки может […]

Токарно-винторезный станок 1М63

Токарно-винторезный станок 1М63 разработали и начали выпускать в середине 50-х годов. Данное оборудование на тот момент имело уникальные технические характеристики, станок 1М63 позволил проводить обработку на высоком качестве заготовок из различных металлов. Область применения Покупателями […]

Станок токарно-винторезный 1А616

В середине прошлого века отмечается всплеск разработок моделей металлорежущего оборудования отечественного производства. Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно […]

Токарные станки СССР до сих пор находят применение на предприятиях. Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

С 18-ого века вместо ручного труда начали использовать специальные машины. Сначала конструкции были паровыми, потом перешли на использование электрической энергии, исключения не было и для токарных станков СССР. Они стали одним из важнейших изобретений, облегчающих современную жизнь.

Область применения токарных станков

Цель создание оборудования – обработка разных деталей, на металлической и деревянной основе. Для этого выполняются различные операции:

Токарные резцы могут похвастаться самым широким функционалом при наличии необходимых инструментов и оборудования:

- Сверление.

- Подрезка, обработка торцов.

- Нарезание резьбы.

- Обработка внутренней поверхности.

- Вытачивание канавок, конусов и других подобных форм.

- Растачивание, обтачивание поверхностей в виде конусов, цилиндров, гладкого фасонного типа.

Машины могут использоваться как на крупносерийном, так и на мелкосерийном производстве. Каждый владелец сам выбирает вариант, который ему подходит. Выбор моделей был широким с самого начала.

История токарного станка в Советском Союзе

Различные машины для поднятия экономики страны и производства использовались Советским Союзом в разное время:

- Пятилетки.

- Великая Отечественная Война.

- После завершения конфликтов.

Создание оружия и транспорта – сферы, актуальность станков для которых сохранялась тогда. Высокого качества придерживались при производстве изначально, чтобы техника не изнашивалась быстро, служила максимально долго.

Типы и виды советских токарных станков

Классификацией, разработанной, пока действовал Советский Союз, пользуются до настоящего времени. Следующие виды металлорежущего оборудования основные:

- Специальные.

- Автоматические, обычные машины специализированного назначения.

- С несколькими резцами, для выполнения полировки.

- Лобовые, винторезные.

- Карусельной разновидности.

- Отрезной группы.

- Револьверные.

- Полуавтомат, автомат с несколькими шпинделями.

- Автомат и полуавтомат с одним шпинделем по металлу.

То, с какой точностью выполняется работа, позволяет отнести станки к одному из таких классов:

- П – повышенная.

- А – особо высокая.

- Н – нормальная.

- В – высокая.

- С – особая.

Информация относительно следующих характеристик заносится в маркировку агрегата:

- Установки имеют определённые размеры, содержащиеся в третьей и четвёртой цифре. Здесь имеют в виду высоту, на которой расположены центры.

- Вторая говорит, какой класс представляет тот или иной агрегат.

- Первой единицей говорят, что оборудование – токарное.

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть.

Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности. - Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей. Станки по дереву тоже не лишены этой части.

- Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов.

На нём монтируют другие элементы станка.

На нём монтируют другие элементы станка.

Опорой для остальных элементов служат две специальные тумбы в комплекте. Для оборудования у них несущая функция. Благодаря этой части оператор способен выбрать максимальную высоту заготовки, которая удобнее всего. Тумбы известны массивной конструкцией.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

Если грамотно подобрать распорные втулки – то можно избежать появления различных зазоров. Натяжение ремней у клинноременной передачи должно быть правильным, иначе результата добиться не получится.