Создание моделей для ЧПУ в 3d stl. Этапы. Программы

Изготовление любых предметов из дерева на станках с ЧПУ невозможно без знания теоретической части. Перевод карандашных эскизов, фотографий и пожеланий клиентов на числовой язык, понятный программному управлению станка – делает специалист с соответствующим образованием и определенными навыками.

Создатели 3d моделей работают в разных графических программах, знают, как перевести модель в stl формат и подготовить макет к резке, и главное – имеют хорошее пространственное мышление. Результат работы – файл, готовый к загрузке в ЧПУ для дальнейшей фрезеровки.

Сегодня мы расскажем поподробнее о создании 3д моделей. Что включает в себя этот процесс, как он происходит, какие этапы предполагает, знания каких программ и владения какими навыками требует?

Вам это интересно? Тогда читайте! Если же вам просто нужен готовый результат, без осведомленности о его теоретической части, то заходите на главную страницу сайта и выбирайте нужную модель из нашего обширного каталога.

Что даёт 3d моделирование?

Начнем с того, что 3d файл выполняет важнейшую функцию – он задает программу резки станку.

Кроме того, можно сказать, что именно моделирование обеспечивает:

- Точность форм и соответствие габаритам: на этапе разработки можно задать нужные размеры с точностью до миллиметра.

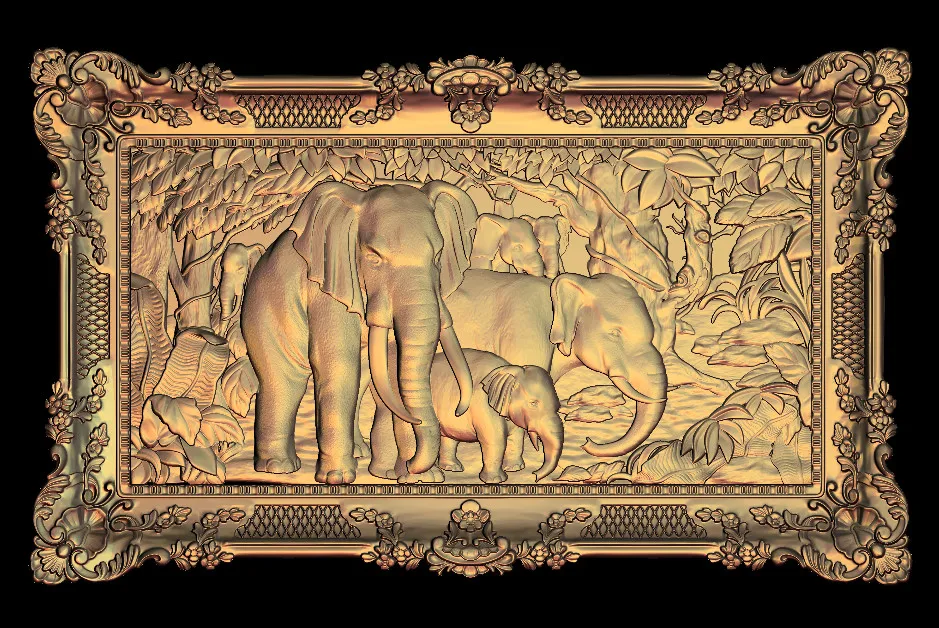

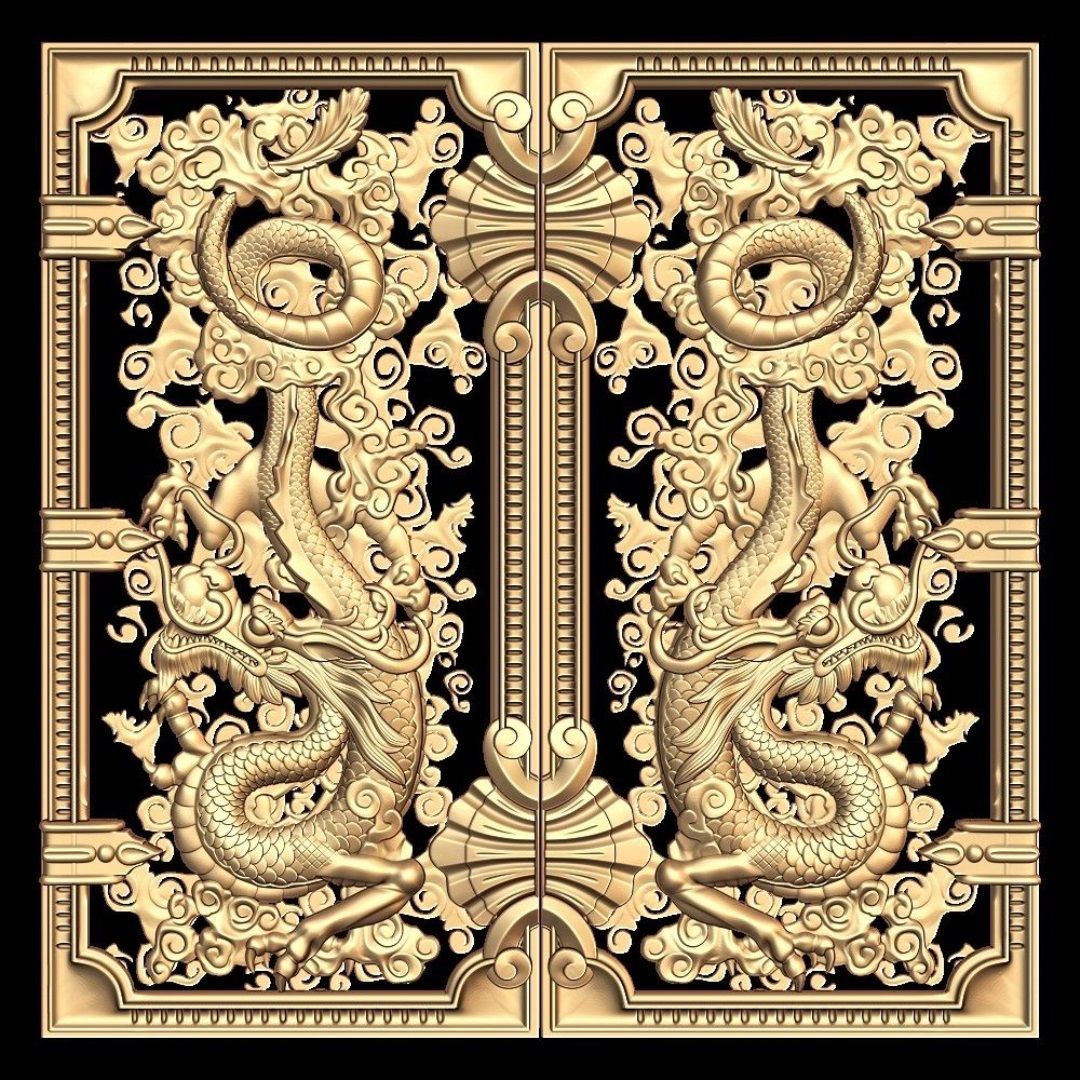

- Наглядность: в процессе создаётся визуальная модель, на экране можно увидеть, как будет выглядеть изделие, рассмотреть его со всех сторон, утвердить или доработать какие-либо детали до того как устройство с ЧПУ примется за фрезеровку.

- Серийность: по одной модели можно изготовить столько изделий, сколько потребуется.

- Скорость: качественная 3d модель, доведённая до совершенства, потребует от резчика лишь подобрать подходящий материал и запустить изделие в производство.

Фрезеровка на станке по 3d модели происходит гораздо быстрее, чем когда мастер вырезает изделие из дерева вручную.

Фрезеровка на станке по 3d модели происходит гораздо быстрее, чем когда мастер вырезает изделие из дерева вручную.

Этапы создания ЧПУ модели:

- Эскиз, выполненный карандашом на бумаге. Это должен быть не набросок, а чёткий рисунок с прорисовкой теней. Так проще проанализировать форму будущего изделия: скульптуры, рамы или узора.

- Перенос эскиза в двухмерное пространство при помощи векторов. Каждая деталь отрисовывается вручную. Если создаётся узор для сквозной резки на станке с ЧПУ, этого этапа достаточно. Например, файлы отдельных деталей для сборки или самостоятельных предметов из чипборда или фанеры.

- Трёхмерные макеты нужны для изготовления объёмных элементов: деревянного декора, скульптур, сложных фактур. Готовый векторный файл открывается в программе для 3d моделирования, и инженер задаёт модели объём.

- Модель тщательно проверяется на наличие дефектов: неточности в размерах, форме, нарушение симметрии и перепада высот. После этого файл сохраняется в формате stl. Это не просто файл, а программа, набор команд, выполняя которые, станок выточит из дерева 3d изделие.

- В некоторых случаях применяется еще и «обкатка» виртуального прототипа на станке: пробное изделие обычно делают на пластиковой заготовке, так как она дешевле деревянной. Найденные в изделии недочёты исправляют в виртуальной модели. Но с нашими 3д моделями – этот этап вы можете смело пропускать. Мы гарантируем высокое качество файлов и полное соответствие готового изделия изображенному макету.

Программы в арсенале 3d инженера:

Для создания векторных файлов и твердотельного моделирования используются чаще всего:

- Autodesk 3DS Max;

- SolidEdge;

- Corel Draw;

- AutoCAD;

- PowerShape;

- T-Flex CAD

- И др.

Как оценить качество 3D stl файла?

Прототипирование (создание 3D моделей) – процесс ответственный и творческий. Сам моделлер легко поймёт качество своей работы по визуальному макету на экране: насколько проект соответствует изначальной задумке. Заказчик может узнать качественную 3D модель по таким параметрам:

- Проработка деталей: хороший проект даже в виде визуального макета не вызывает вопросов и нареканий. Чем хуже качество прототипа, тем грубее он выглядит на экране.

- Эксклюзивность: даже если макет изготавливался по фотографиям-примерам, он должен, прежде всего, выполнять задачи, которые ставил сам заказчик.

- Цена готового файла: качественно отрисованная 3d модель всегда имеет высокую цену. Чтобы владелец ЧПУ-станка смог просто загрузить файл в программное управление и изготовить нужное количество деталей, моделлер тратит много часов на твердотельное моделирование. Он доводит до совершенства сложные элементы, обеспечивая будущему изделию достойное качество.

- Внешний вид: существуют определенные требования к декору (симметричность узора, правильное расстояние между деталями – препятствующее скалыванию декора, а также привлекательный внешний вид, соответствие стилю, задумке дизайнера и др.).

3d модели, созданные инженерами STL24, легко загружаются в программное управление, редактируются под нужные параметры (длина, ширина), и на выходе получается качественный результат.

Как заказать?

- Вы можете выбрать любой проект из представленных в нашем каталоге. После оплаты мы вышлем вам файл, готовый к работе.

- Если нужно эксклюзивное моделирование по эскизам или фотографиям, присылайте их нашему менеджеру. Понадобятся габариты изделия, а так же подробное описание проекта. Менеджеры помогут с составлением технического задания для моделлеров.

Готовый проект будет сдан в сроки, прописанные в договоре.

Готовый проект будет сдан в сроки, прописанные в договоре.

Быстро, выгодно и качественно – это про нас! Оставляйте заявки на сайте или пишите нам на электронную почту, мессенджеры (ватсап, вайбер, телеграмм).

Создание 3d моделей для ЧПУ

Темпы развития современных технологий в начале 21 века в разы опережает аналогичные начала века 20-го. И если для завоевания мира электричеством понадобилось несколько десятилетий, то технология 3D-моделирования завоевала рынок за 2-3 года. А с появлением 3D-сканеров и принтеров, а также возможности передачи объемной компьютерной модели в блок управления станков ЧПУ, создание сколь угодно сложных деталей стало обычным делом.

Экономическая выгода

Принесло 3D-моделирование и существенные выгоды производителям, многократно окупая затраты на создание готовых моделей. Причиной тому явилось устранение главного недостатка плоскостных 2D-технологий – невозможности целостного представления объекта в пространстве при сколь угодно большом числе чертежей в любых проекциях.

Преимущества 3D-моделей для ЧПУ

Современное объемное моделирование изделий для станков ЧПУ, помимо временной и экономической выгоды, имеет и ряд других преимуществ – связанных с визуальным удобством работы с компьютерной заготовкой. К ним следует отнести:

• возможность изучения цифрового изображения с любого угла обзора;

• применять масштабирование для детального рассмотрения узлов;

• вносить в модель изменения, при которых связанные параметры пересчитываются и перерисовываются автоматически;

• моделировать тестовый процесс сборки.

Сферы применения

Себестоимость продукции в современном производстве зависит от множества факторов – и качество программируемых 3D моделей для станков ЧПУ является далеко не последним из них. Применение многомерной графики при проектировании позволяет как ускорить процесс производства, так и удешевить его – а, значит, повысить конкурентоспособность выпускаемых изделий. Автоматическая передача 3D-моделей в программный код станков ЧПУ стало настоящей революцией, полностью изменившей производственный цикл и сведя практически к нулю появление эксплуатационных недочетов даже в самых сложных деталях.

В связи с этим, предлагаемое нашей компанией создание интерактивных объемных 3D-моделей для ЧПУ может быть использовано в изготовлении:

• сувенирной продукции и игрушек;

• объемной рекламы;

• светотехнических изделий;

• высокохудожественных изделий из пластика, дерева, металла, стекла и т.д.;

• декоративных элементов мебели,

а также

• для фрезеровки;

• для резьбы по дереву;

• для резки и гравировки металлов и сплавов;

• для иных целей.

Создание на заказ 3D-моделей для ЧПУ по ценам производителя – лучший способ избежать лишних затрат, сэкономить время и получить идеально точные компьютерные прототипы любой продукции.

Поделитесь информацией

Подготовка файла 3D резки в ArtCAM

Большинство статей на сайте описывают работу в программе ArtCAM v8/v9. Если вы используете более поздние версии программы (v11/v12 или новее), для удобства работы с программой и статьями необходимо после запуска ArtCAM выполнить настройку компоновки, как указано на рисунке:

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl+N) , рисунок 1.

Рисунок 1

2. В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)», рисунок 2, и нажимаем «ОК».

Рисунок 2

3. В меню выбираем Рельефы -> Импорт 3D Модели… для импорта файлов с расширением . *stl или Рельефы -> Импорт… для импорта файлов с расширением .*rlf, рисунок 3.

*stl или Рельефы -> Импорт… для импорта файлов с расширением .*rlf, рисунок 3.

Рисунок 3.1

Для версии ArtCAM2009

Рисунок 3.2

4. Выбираем нужный файл и нажимаем «Открыть», в открывшемся окне «Вставка 3D Модели» , рисунок 4.

Рисунок 4

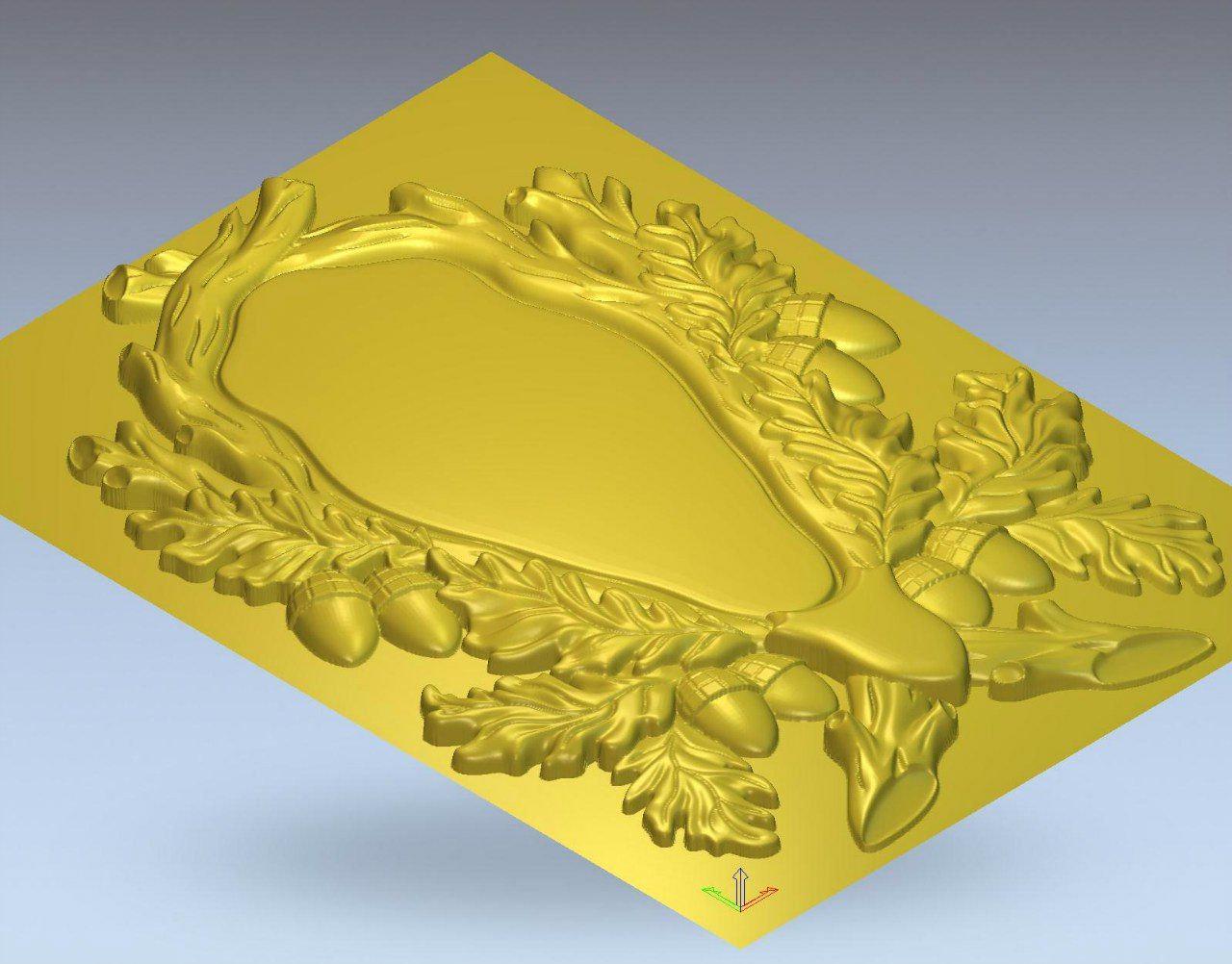

Изменяем масштаб и положение по Х и Y так чтобы Модель оказалась в нужном месте на нашей заготовке, нажимая после изменений кнопку «Применить», положение по Z установить равным «0», затем нажать «Вставить”, рисунок 5.

Рисунок 5

Можно аналогично добавить сюда же еще модели, например рамку, рисунок 5а.

рисунок 5а

5. Переходим на вкладку «Траектории» и выбираем в поле «3D УП» «Обработка рельефа», рисунок 6

Рисунок 6

6. В поле «Инструмент выбираем тип фрезы, рисунок 7.

Рисунок 7

Если в списке инструмента нет имеющейся у вас фрезы, то редактируем параметры инструмента, нажав кнопку “Редактирование”. Изменяем единицы измерения на более удобные к восприятию, изменяем диаметр и угол под параметры имеющегося инструмента(фрезы), меняем значения величины “глубина за проход” , “рабочая подача” и “подача врезания”, рисунок 8.

Изменяем единицы измерения на более удобные к восприятию, изменяем диаметр и угол под параметры имеющегося инструмента(фрезы), меняем значения величины “глубина за проход” , “рабочая подача” и “подача врезания”, рисунок 8.

Подробно создание конусной фрезы описано в статье Создание конусной фрезы в ArtCAM

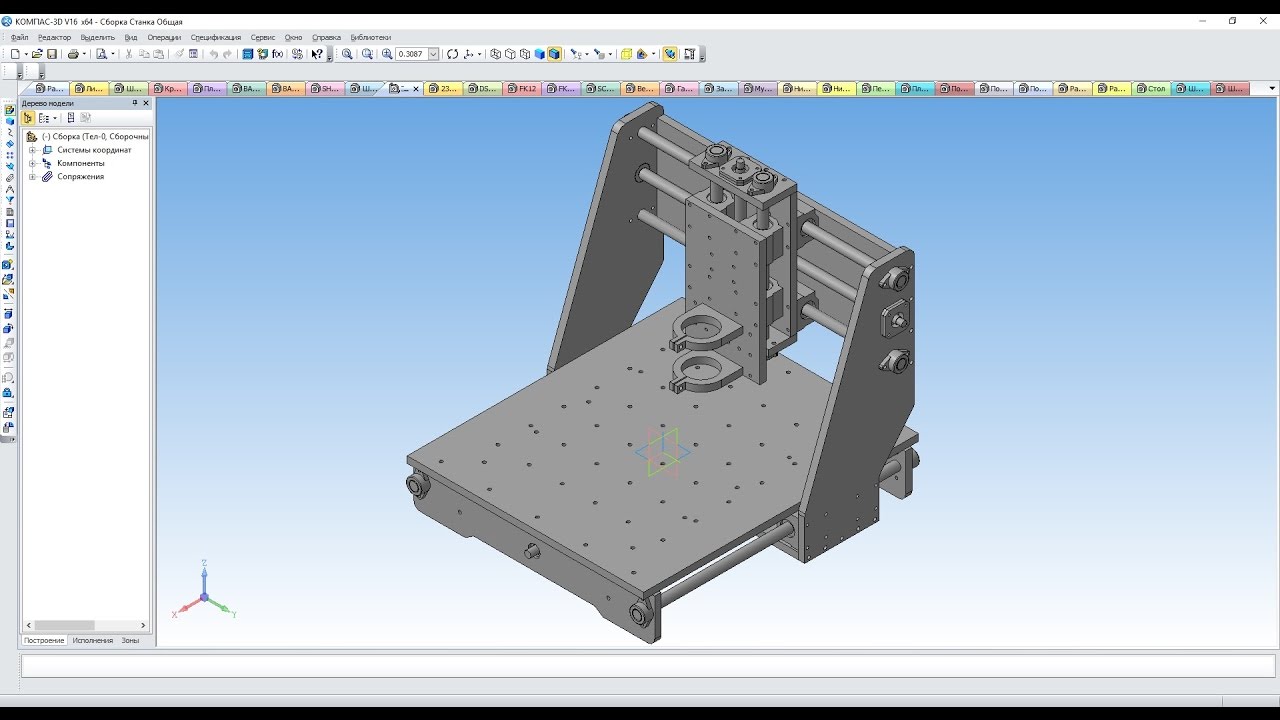

Если имеющаяся у вас под рукой фреза есть в списке инструмента, тогда достаточно проконтролировать и при необходимости изменить только величины “рабочая подача” и “подача врезания” Величина рабочая подача не должна превышать значения 1000мм/мин для станков серии Моделист из фанеры и не более 2000/мм мин для станков из металла. Подача врезания должна быть меньше рабочей подачи на 50%.

Рисунок 8

эта операция нужна один раз, в дальнейшем можно использовать этот инструмент с уже сохраненными параметрами скорости подачи и глубины за проход.

При использовании другого нового инструмента, не забываем отслеживать и при необходимости менять эти параметры!

Сохраняем настройки нажатием кнопки “ОК” и подтверждаем выбор инструмента, нажатием кнопки «выбор».

7 В поле «Материал» задаем толщину модели, в нашем примере это 5мм, положение модели в заготовке и ноль по Z, устанавливая смещение вверх, рисунок 9.

Рисунок 9

В поле «Имя» Задаем имя траектории и нажимаем кнопку «Сейчас», рисунок 10

Рисунок 10

8. Проверяем результат, для чего выбираем Меню-> УП -> Визуализация УП, рисунок 11.

Рисунок 11

9 Выбираем Меню-> УП -> Сохранить УП как…, нажимаем стрелку переноса вычисленных УП в сохраняемые , выбираем формат выходного файла Mach3 mm(*.cnc) , нажимаем кнопку «Сохранить», рисунок 12.

Рисунок 12

Скачать данный проект для ArtCAM 2008

Скачать готовый файл G-кода для резки конусной фрезой 6мм с радиусом скругления 0,5мм угол 6,5градусов(длина режущей части 22мм)

3Д модель из коллекции моделей доступной для свободного скачивания по ссылке в конце статьи.

Видео 3Д фрезеровки на станке Моделист6090

Скачать проект иконы для ArtCAM2008

Скачать готовый файл G-кода для резки конусной двухзаходной фрезой 6мм с радиусом скругления 0,5мм

3Д модель из коллекции моделей доступной для свободного скачивания по ссылке в конце статьи.

Другие статьи по работе с ArtCam:

Создание управляющей программы 4х осевой обработки на примере шахматного коня

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Главная

Каталог бесплатных 3D моделей для станков с ЧПУ

Добро пожаловать в каталог бесплатных 3D моделей. Все модели из данного каталога выполнены в высоком качестве и сохранены в формате stl. Они могут быть использованы как для обработки на станках с ЧПУ, так и для печати на 3D принтерах. Мы постоянно расширяем каталог бесплатных 3D моделей. Большинство моделей доступны для скачивания без регистрации, но некоторые модели станут доступны к загрузке сразу после простой регистрации. Так же вы можете задать любой, интересующий вас, вопрос во вкладке «Задать вопрос», так же будем признательны за ваши отзывы.

Мы постоянно расширяем каталог бесплатных 3D моделей. Большинство моделей доступны для скачивания без регистрации, но некоторые модели станут доступны к загрузке сразу после простой регистрации. Так же вы можете задать любой, интересующий вас, вопрос во вкладке «Задать вопрос», так же будем признательны за ваши отзывы.

Показать: 16255075100

Сортировка: По умолчаниюНазвание (А – Я)Название (Я – А)Цена (низкая > высокая)Цена (высокая > низкая)Рейтинг (начиная с высокого)Рейтинг (начиная с низкого)Модель (А – Я)Модель (Я – А)

Ведьма

Превосходная ЧПУ модель прекрасно подойдет для поворотной оси.

Бесплатно

Панно 6

Резная STL модель украсит любой интерьер.

Бесплатно

Версачи

Выполненная в высочайшем качестве модель для CNC станков подходит для обработки на 4-х коорд. станк

Бесплатно

Роза

Наша модель для CNC станков из категории элементы .

Бесплатно

Бантик

Оригинальная модель из категории Бесплатные 3D модели дополнит любой декор.

Бесплатно

Узор 4

Шикарная моделька из категории Бесплатные 3D модели .

Бесплатно

Узор 5

Потрясающе красиваяклассическая 3D модель из категории Бесплатные 3D модели .

Бесплатно

Узор 6

Для вас классическая 3D модель из категории Бесплатные 3D модели дополнит любой декор.

Бесплатно

Узор 7

Великолепная CNC модель из категории Бесплатные 3D модели отлично для декора.

Бесплатно

Узор 8

Оригинальная STL модель из категории Бесплатные 3D модели из категории элементы .

Бесплатно

3d моделирование на заказ. Создание 3Д моделей для ЧПУ и Литейного производства. Модели для 3d принтеров. Объектная фото съемка 360 градусов и 3Д визуализация товаров для сайтов!

Предметное моделирование и визуализация товаров

Срок

от 1 дня

Стоимость за модель

от 18 BYN

Выполнено проектов

85+

С помощью 3D-визуализации создается прототип изделия или его отдельные части для дальнейшей 3D-печати. Это дает отличную возможность для проведения всесторонней оценки проектируемого объекта. С помощью данной технологии раскрываются эстетические качества изделия. Сроки создания 3D-объекта минимальны.

Это дает отличную возможность для проведения всесторонней оценки проектируемого объекта. С помощью данной технологии раскрываются эстетические качества изделия. Сроки создания 3D-объекта минимальны.

Фото 360° для интернет-магазина

Срок

от 3 дней

Стоимость за единицу

от 14 BYN

Выполнено проектов

35+

Фото 360° – идеальный инструмент для роста продаж в режиме онлайн. Вы предоставляете потенциальному клиенту возможность рассмотреть интересующий его товар в 3D-формате со всех сторон и не ходить за этим в реальность. Показывайте свой продукт с лучшей стороны. Создайте эффект вращения предмета в руках.

Создайте эффект вращения предмета в руках.

Моделирование объектов для литейного производства

Срок

от 3 дней

Стоимость за модель

от 58 BYN

Выполнено проектов

120+

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Почему? Экономия трудовых ресурсов. Точность результатов. Создание объектов любой формы и геометрии.

Создание визуализаций и моделирование архитектурных объектов

Срок

от 5 дней

Стоимость за модель

от 192 BYN

Выполнено проектов

55+

Визуализация (создание рендеров продукции) или виртуальная модель объектов позволяет быстро и наглядно продемонстрировать вашу продукцию или провести презентацию. Хотите найти инвесторов для реализации проектов недвижимости или провести блестящую презентацию? Возможно продаете сложное габаритное оборудование? Благодаря нашей услуге, вы сможете четко представить эргономику объекта и лицезреть его достоинства и недостатки.

Оборудование, продукция или идея существует только на бумаге? Тогда отправляйте нам свои чертежи, эскизы и мы обсудим подробности проекта и поможем их визуализировать и сделать фотореалистичными.

Хотите найти инвесторов для реализации проектов недвижимости или провести блестящую презентацию? Возможно продаете сложное габаритное оборудование? Благодаря нашей услуге, вы сможете четко представить эргономику объекта и лицезреть его достоинства и недостатки.

Оборудование, продукция или идея существует только на бумаге? Тогда отправляйте нам свои чертежи, эскизы и мы обсудим подробности проекта и поможем их визуализировать и сделать фотореалистичными.

| 2500 ₴Журнальний столик для ЧПУ Создание 3D-моделей Журнальний столик, повністю готовий для фрезерування на ЧПУ. Розділений на складові частини – ножки, царги та ін. | ||

| 90 $Портрет Создание 3D-моделей Портрет людини | ||

| 150 $Барельеф Будды Создание 3D-моделей Барельеф медитирующего Будды для изготовления на станке ЧПУ | ||

| 2000 ₴Моделирование кровати Визуализация и моделирование Моделирование и визуализация изголовья и изножья кровати по эскизам и желанием заказчика. | 30 $Модель peugeot 205 GTI Создание 3D-моделей Моделирование автомобиля peugeot 205 GTI для 3D печати | |

| 200 $Царські врата Визуализация и моделирование 3D модель царських врат іконостасу для фрезерування на станку ЧПУ | 150 $3D барельєф унівської чудотворної ікони богородиці Создание 3D-моделей 3D барельєф унівської чудотворної ікони пресвятої богородиці для фрезерувального станка з числовим програмним управлінням (CNC Router) | |

| 6000 ₴Портрет-барельєф по фото Создание 3D-моделей 3D портрет по фотографии на фоне Карпат с последующим фрезерованием на станке с ЧПУ. | 150 $Портрет Создание 3D-моделей 3d модель портрету-барельєфу для станка ЧПУ | |

| 1000 ₴Західний стовп Создание 3D-моделей 3D модель західного стовпа для токарного фрезерувального станка з ЧПУ (CNC Router) | 15 $Кронштейн Создание 3D-моделей 3D модель кронштейна для станка ЧПУ | 15 $Капітель Визуализация и моделирование 3D модель капітелі для станка ЧПУ |

| 40 $Рамка для картини Визуализация и моделирование 3D модель рамки для картин. | 40 $Тетраморф. Орел Создание 3D-моделей Тривимірна модель барельєфу зображення-символу євангеліста Іоана (для Царських врат іконостасу). Для фрезерування на станку з ЧПУ. | 40 $Тетраморф. Тілець Создание 3D-моделей Тривимірна модель барельєфу зображення-символу євангеліста Луки (для Царських врат іконостасу). Для фрезерування на станку з ЧПУ. |

| 40 $Тетраморф. Ангел Создание 3D-моделей Тривимірна модель барельєфу зображення-символу євангеліста Матвія для Царських врат іконостасу. Для фрезерування на станку з ЧПУ. | 40 $Тетраморф. Лев (Марк) Создание 3D-моделей Тривимірна модель барельєфу зображення-символу євангеліста Марка (для Царських врат іконостасу). Для фрезерування на станку з ЧПУ. | 10 $Багет Создание 3D-моделей 3D модель багета для ЧПУ фрезерного станка |

| 15 $Розетка Создание 3D-моделей Розетка для ЧПУ фрезерного станка | ||

Создание промышленных 3d моделей, моделей для чпу станков

На этом этапе Заказчик предоставляет нашей компании всю имеющуюся информацию о предстоящем объеме работы, при необходимости, заключение соглашения о конфиденциальности предоставленных данных (NDA).

Вся информация должна быть максимально подробно изложена в развернутом структурированном виде (спецификация или техническое задание). Если у вас отсутствует такой документ, тогда мы можем предложить его разработать на платной основе.

Техническое задание — исходный документ на проектирование программного обеспечения. Техническое задание устанавливает основное назначение разрабатываемого программного обеспечения, его технические характеристики, показатели качества и технико-экономические требования, предписание по выполнению необходимых стадий создания документации (конструкторской, технологической, программной и т. д.) и её состав, а также специальные требования.

Техническое задание устанавливает основное назначение разрабатываемого программного обеспечения, его технические характеристики, показатели качества и технико-экономические требования, предписание по выполнению необходимых стадий создания документации (конструкторской, технологической, программной и т. д.) и её состав, а также специальные требования.

Техническое задание является юридическим документом — как приложение включается в договор между заказчиком и исполнителем на проведение работ и является его основой: определяет порядок и условия работ, в том числе цель, задачи, принципы, ожидаемые результаты и сроки выполнения. Должны быть объективные критерии, по которым можно определить, сделан ли тот или иной пункт работ или нет. Все изменения, дополнения и уточнения формулировок технического задания обязательно согласуются с заказчиком и им утверждаются. Это необходимо и потому, что в случае обнаружения в процессе решения проектной задачи неточностей или ошибочности исходных данных возникает необходимость определения степени вины каждой из сторон-участниц разработки, распределения понесенных в связи с этим убытков. Техническое задание, как термин в области информационных технологий – это юридически значимый документ, содержащий исчерпывающую информацию, необходимую для постановки задач исполнителям на разработку, внедрение или интеграцию программного продукта, информационной системы, сайта, мобильного приложения, портала либо прочего ИТ сервиса.

Техническое задание, как термин в области информационных технологий – это юридически значимый документ, содержащий исчерпывающую информацию, необходимую для постановки задач исполнителям на разработку, внедрение или интеграцию программного продукта, информационной системы, сайта, мобильного приложения, портала либо прочего ИТ сервиса.

Почему мы рекомендуем доверить разработку технического задания профессионалам:

Профессионалы проанализируют ваш будущий проект и предложат вам максимально продуктивную схему работы. Например, выпуск прототипа проекта – сэкономит не только ваш бюджет, но и время на проект в целом. Выпуск минимально рабочей версии проекта (MVP) – сэкономит бюджет на проект и ускорит привлечение прибыли.

К чему приводят ошибки в техническом задании (если его разрабатывать самостоятельно):

- Бесконечно разрабатываемый программный продукт, который съест весь бюджет и не будет выпущен;

- Проблемы с приемкой работы, нет конкретных требований, правы все, виноватых нет продукт работает неправильно;

- Поверхностно описанные моменты ведут к значительному увеличению сроков и бюджета;

- Конфликтные ситуации на всех стадиях разработки проекта и судебные издержки (в худшем случае).

На этом этапе с заказчиком согласовывается стоимость работ согласно техническому заданию или спецификации и составу команды, принимающей участие в разработке проекта.

Доступны следующие модели сотрудничества:

Фиксированная цена (fixed price)

Данная модель является одной из двух самых популярных моделей сотрудничества. Наиболее востребована для малого и среднего бизнеса в работе над краткосрочными и среднесрочными проектами. Модель включает в себя точный объем требований, сроки и фиксированный бюджет.

Заказчик определяет набор требований к готовому решению, который, не должен изменится на протяжении всего срока создания конечного продукта. Наша компания, в свою очередь, предоставляет график, подробный план работ и денежную оценку, основываясь на объеме работ и сложности проекта.

Время и материалы (time and material)

Данная модель идеально подходит для долгосрочных проектов с изменяющимися требованиями и неопределенным объемом работ. Если на первых этапах создания проекта нет достаточного объема данных или заказчик хочет получить больше контроля над процессом создания решения, то данная модель помогает обеспечить гибкость, чтобы определять и фиксировать изменения проекта на любой стадии реализации.

Если на первых этапах создания проекта нет достаточного объема данных или заказчик хочет получить больше контроля над процессом создания решения, то данная модель помогает обеспечить гибкость, чтобы определять и фиксировать изменения проекта на любой стадии реализации.

Данная модель сотрудничества обеспечивает гибкость размера и объема нагрузки команды разработчиков, задействованных в работе над проектом, оптимизируя время и затраты. Общая стоимость проекта определяется количеством затраченного времени и ресурсов, исходя из количества специалистов и взаимно согласованной часовой ставки для разных категорий работников.

Выделенная команда

Эта модель позволяет заказчикам расширить свою штатную команду за счет специалистов, работающих офсайт. Наша компания выделяет команду из специалистов, предварительно выбранных заказчиком. Команда перенимает нормы и методологии разработки программного обеспечения и управления проектами заказчика. Управление проектом может выполняться как на стороне заказчика, так и из офиса нашей компании. В обоих случаях заказчик имеет полный контроль над жизненным циклом ПО.

Управление проектом может выполняться как на стороне заказчика, так и из офиса нашей компании. В обоих случаях заказчик имеет полный контроль над жизненным циклом ПО.

Это очень общие вопросы. Из них ничего не понятно толком. Нужна постановка задачи. Скорость операций в блокчейне зависит от количества нодов и политики достижения консенсуса. “Легкость создания смарт-контракта” – это тоже очень общий вопрос, т.к. цели смарт-контрактов сильно разнообразны, и сама разработка формализованных смарт-контрактов под определенные задачи может быть довольно сложна. Про платформу ничего не ясно. При чем здесь блокчейн в целом к телеграму и e-chat? Можно вообще свою сеть писать, надо сначала сформировать задачу.

Весь проект разбивается на этапы (в зависимости от модели сотрудничества) и задачи, которые в свою очередь могут состоять из подзадач. Менеджеру проекта отводится ведущая роль, он следит за своевременностью выполнения задач и балансировкой нагрузки всех участников проекта.

Для управления проектом мы используем JIRA на собственном сервере, Confluence – для документирования и структурирования информации, Bitbucket (на собственном сервере) – для контроля версий программного кода. Так же возможны любые интеграции с сервисами, предоставляемыми заказчиком.

Условия всегда очень индивидуальны и зависят от модели сотрудничества, а также требований технического задания.

Сделайте проекты и продукты DIY с ЧПУ

Прочтите эту страницу, чтобы увидеть информацию о том, что такое 3D и 4-осевое ЧПУ. Это не то же самое, что головоломки 2d или 2.5D, которые обычно называют 3D-головоломками, которые вы видите на остальной части нашего веб-сайта, сделанными из листового материала. Совершенно новый мир ЧПУ, в котором используется другое программное обеспечение и другие инструменты, поэтому вам важно знать, в чем эти различия.

ИНФОРМАЦИЯ ДЛЯ ТЕХ, КТО ХОЧЕТ ВЫРЕЗАТЬ В 3D

3D-фрезеровка и резьба на станках с ЧПУ

Фрезерные станки с ЧПУ, такие как Probotix V90 Fireball,

может выполнять 3D-работу без каких-либо затруднений и усилий.

С небольшими знаниями это можно сделать, но в основном с правильным программным обеспечением.

MakeCNC использует Probotix V90 Fireball и такие программы, как Meshcam и CNC wrapper, для всех своих 3D-проектов и работы с прототипами. Предполагается, что примеры на этом веб-сайте сделаны с использованием этих продуктов, но они должны нормально работать практически с любым маршрутизатором с ЧПУ.

Мы написали эту статью, чтобы дать вам введение в 3D ЧПУ и 3D рельефную резьбу с использованием фрезерных станков с ЧПУ и показать вам, как

для работы с трехмерными объектами с любым типом программного обеспечения, которое вы используете в своей работе.

Не все используют одни и те же методы и / или программное обеспечение для 3D-обработки, но понимают разные

choices поможет вам выбрать метод, который подходит именно вам.

Немного истории с 2D и 2.5D

Все 3-х и 4-х осевые станки с ЧПУ способны полностью выполнять 3D. 3 оси

Интерполяция – это термин, означающий, что движения, выполняемые на станке, плавные в

Трехмерное пространство при использовании диагоналей и кривых.

Некоторые более ранние станки с ЧПУ не могли выполнять 3D-резьбу, потому что либо их ось Z

перемещались только тогда, когда X и Y не двигались или у них был только один вверх и вниз

позиция. Их называли 2-мерными или 2,5-мерными роботизированными инструментами.

Термины 2D или 3D теперь относятся к тому, что может делать программное обеспечение для проектирования, а не к

.

дизайнерская сторона проекта.

2D – это когда у вас есть только плоский контур объекта или изображения, которое вы хотели бы

отрезать.После добавления прямых движений фрезы с ЧПУ вверх и вниз

материала, который вы используете, называется 2.5D. Ваш проект начинается как 2D

но может измениться на 2.5D в процессе создания траектории инструмента. Это происходит, когда

вы назначаете глубину движения инструмента станков с ЧПУ. Затем программное обеспечение генерирует

часть файла. Инструкции сначала перемещают инструмент с ЧПУ на заданную глубину резания в

. Ось Z, а затем перемещает фрезу по траектории инструмента XY на этой глубине.Инструкция

Ось Z, а затем перемещает фрезу по траектории инструмента XY на этой глубине.Инструкция

затем возвращает инструмент с ЧПУ на начальную высоту прямым подтягиванием.

Таким образом, по сути, когда файл закончен, режущий инструмент фактически переместился на три

размеры … X, Y и Z, но все движения по осям X и Y по-прежнему находятся в одной плоскости

и X и Y фактически останавливаются, когда ось Z погружается или поднимается. Это делает его 2D.

Когда вы проектируете ЧПУ в 2.5D программное обеспечение CAD / CAM довольно простое, потому что

Вам не нужно беспокоиться о визуализации вашей детали в 3-х измерениях, если, конечно, ваши части не собираются вместе, чтобы создать 3D-объект после того, как они были вырезаны.

Программное обеспечение CAD / CAM очень хорошо работает для проектов, в которых вы вырезаете детали из листового материала.

Это также хорошо работает, когда вы занимаетесь карманами.

Все эти виды резки могут выполняться в разных плоскостях резки после перехода на пропил

. глубина.

глубина.

Вернуться к началу страницы

V-Carving … Это может быть билет!

V-Carving обычно рассматривается как процесс проектирования 2.5D. Используемая здесь техника использует

Движение с ЧПУ с V-образной фрезой для придания точеному виду надписей и других форм

это обычно было вырезано вручную. Это также известно как вырезание стружки.

Это называется 2.5D, хотя дизайн, с которым вы работаете, по своей природе все еще является двухмерным и

движения ЧПУ, которые создают эффект долота, включают полное 3D, которое включает

одновременное движение фрезы по осям X, Y и Z.

Вы определенно можете добавить эффектный вид своим вывескам или резьбе по дереву с V-образной резьбой.

Это очень легко сделать, потому что процесс компоновки все еще выполняется в 2D, поэтому создавать проекты легко.

и позволяет вырезать буквы намного быстрее. Ниже приведен пример логотипа с V-образной резьбой и рыбного блюда, на котором использовалась V-образная резьба, профильная резка и карманы.

Полное проектирование в 3D и фрезерование на станке с ЧПУ

Чтобы ваш станок с ЧПУ мог резать в формате Full 3D, он должен иметь как минимум 3-осевой станок.

Трехосевой станок имеет одновременное движение резания по осям X, Y и Z.

При трехмерной резке наконечник фрезы с ЧПУ следует траекториям в трехмерных кривых или под углами при резке

сложные формы в материал. 3D в полной мере использует возможности ваших инструментов с ЧПУ до

производить фигурные формы, вырезанные по вашим требованиям. У вас почти неограниченное количество форм

и контуры, которые вы можете обрабатывать, и вы можете формировать их так, чтобы они были уникальными для вашего собственного дизайна.

Если вы собираетесь работать в 3D, вам нужно отделить процесс проектирования от фактического

.

процесс создания траектории инструмента. Для каждой свои программы. (MeshCam) Их всего

несколько программ, которые предоставляют обе возможности. (MeshCam ART) 3D-модели используются в мире для многих

(MeshCam ART) 3D-модели используются в мире для многих

человек.

для других целей, кроме резки с ЧПУ, поэтому существует множество подходов к процессу проектирования.

makecnc со временем будет создавать несколько страниц и видеороликов, чтобы более полно сосредоточиться на некоторых из этих более сложных концепций и процессов.Регулярно возвращайтесь и следите за обновлениями.

3D-процесс обработки

Вернуться к началу страницы

3D CAD

.Сначала вы должны создать форму или концепцию, которую хотите использовать.

Затем вам нужно создать 3D-форму в системе 3D-дизайна и определить форму, которую вы

хочу вырезать. Эта форма называется 3D-моделью или сеткой

и должен быть смоделирован в надлежащем 3D-моделировании

программа.Это называется моделированием, потому что вы создаете свой 3D-объект, вставляя и изменяя

базовые 3D-формы, а не рисование линиями.

Если вы не смоделировали или не создали 3D-формы на экране 2D-компьютера раньше, чем потребуется время

привыкнуть к этому процессу. Вы должны научиться использовать инструменты компьютерной графики для управления

Вы должны научиться использовать инструменты компьютерной графики для управления

предметы и поверхности, если вы с ними не знакомы.

3D CAM

Теперь, когда у вас есть 3D-модель, вам понадобится траектория.У вас есть 3D модель,

который определяет форму, которую вы хотите вырезать, но не сообщает вашему инструменту с ЧПУ, как резать

форма наружу. 3D-модель не знает размер и тип резака, который вам понадобится, какие направления вы хотите использовать для его резки или какое разрешение вы хотите.

Итак, теперь вам нужно перенести свою 3D-модель в 3D CAM или программу создания траектории инструмента (meshCam), чтобы создать

файл детали, который сообщает вашей машине, как вырезать форму.

Здесь на помощь приходит программа 3D CAM. Вы настраиваете, как вы хотите вырезать деталь в этом

программа.

– Вы выкладываете деталь на материал.

– Как только вы знаете размер фрезы, вы определяете разрешение и направление проходов резания.

Некоторые другие вещи, которые вы можете делать в программах CAM, – это создание отдельных черновая и чистовая обработка.

проходит и определяет границу обработки вокруг детали неправильной формы.

Информация о битах для 3D-маршрутизатора

Бита со сферическим концом с конусом на 1/8 дюйма отлично подходит для

.

3D работа. После того, как вы расчистили начальный путь, вы можете использовать фрезу со сферическим концом для удаления

небольшое количество материала быстро перемещается вперед и назад по материалу. Этот метод

создает гладкие и сложные поверхности.

Вы, конечно же, должны выбрать программу, которую хотите использовать для работы в 3D.Стандарт

сочетание 3D и CAM делает работу более уникальной и креативной. Много шкафов

Дизайнеры, производители вывесок и производители мебели, использующие фрезерные станки с ЧПУ, очень заинтересованы в

интуитивно понятные методы для резьбы и лепки, а также для улучшения их работы с помощью трехмерной рельефной резьбы.

Альтернатива 3D-моделированию себя

Вы можете рассмотреть возможность выполнения работы по 3D-проектированию и моделированию с помощью других ресурсов, например

.

Размерный клипарт с ЧПУ

или изготовление индивидуальных моделей в соответствии с вашими требованиями.Напишите нам

Обычно, когда вы получаете файлы 3D-изображений, вам необходимо перенести эти файлы с помощью 3D-инструмента

.

программа создания пути. (MeshCam) Проблема с общими 3D-моделями в Интернете заключается в том, что большинство

из них были созданы для целей, отличных от трехмерной обработки. У них часто слишком низкое разрешение

для гладкой резьбы, и многие из них имеют ошибки, затрудняющие обработку. Часто модели

не подходят для масштабирования до разных размеров.В хорошей модели достаточно деталей до

быть разрезанным на маленькие или очень большие размеры.

Мы решили эту проблему здесь, в makecnc, и поставляем модели для ваших проектов прямо здесь, в нашем магазине, или, если вы не можете найти то, что вам нужно, вы можете запросить изготовление нестандартных моделей рельефа, и мы постараемся произвести то, что вы ищете. разумная стоимость.

разумная стоимость.

Оцифровка вашей модели

Вернуться к началу страницы

Оцифровка может сделать поистине удивительные вещи.Отличный способ создавать 3D-формы без программного обеспечения

заключается в оцифровке существующего объекта или детали с помощью оцифровывающего зонда или лазерного сканера. Можно использовать оцифровку

зонд, чтобы получить 3D-форму детали, или вы можете зондировать, чтобы получить 2D-контур детали.

Зонд – это просто переключатель, который срабатывает, когда кончик зонда касается поверхности

части вашего образца. При оцифровке вашей 3D-детали путем зондирования ваша машина будет перемещать

наконечник зонда в растровом шаблоне.Через это он свяжется и запишет позицию

.

каждый контакт с целью восстановления формы детали для резки. Управляющее программное обеспечение, которое вы используете

имеет функции зондирования, которые позволяют сохранять файлы двух типов. Вы можете сохранить файл детали

инструкции, которые готовы к резке в конце процесса зондирования.

Кроме того, если вам нужно внести некоторые изменения в форму перед созданием окончательного файла, вы

может сохранить файл 3D точек.Вы также можете сохранить файл полилиний, который можно использовать напрямую.

как единственное лицо в вашем программном обеспечении 3D.

Вы также можете преобразовать 3D-точки в файл 3D-поверхности, используя виртуальный инструмент

«зонд для поверхности».

инструмент в вашем программном обеспечении. Затем вы можете выполнить дополнительное редактирование, перенеся свое творение в 3D

.

программное обеспечение для моделирования.

Проверенные детали можно масштабировать в программах 3D CAM, чтобы сделать ваш объект больше или меньше.

Конечно, вам даже не придется иметь дело с программным обеспечением, если вы не в состоянии справиться с этой задачей.

Возможно, вам придется отправить его кому-нибудь, чтобы изменить ваш дизайн. Есть даже услуги оцифровки

вы также можете пойти, если не хотите идти по этому маршруту самостоятельно. Это действительно все до

Это действительно все до

ты.

Итак, вы хотите делать более сложные вещи! ?

Конечно, наше обсуждение не будет полным без упоминания работы в 3D в четырех, пяти

или более топоров.

Большинство используемых вами деревообрабатывающих инструментов с ЧПУ – это 3-х осевые инструменты, которые перемещают фрезу

.

по осям X, Y и Z. Эти инструменты обрабатывают или вырезают в 3D, перемещая кончик фрезы в

эти три оси, обычно с возвратно-поступательным движением (растрированием) по осям X и Y и

одновременное движение вверх и вниз по оси Z. Сам резак остается в неподвижном вертикальном положении

ориентация.Таким образом, резка в основном выполняется той частью фрезы, которая соприкасается с

с материалом. Это называется трехмерной рельефной обработкой. Это не позволяет создавать 3D-формы, которые

имеют выступы или форму, которая требует подрезки, но дает вам трехмерную форму. Это тоже не

допускают любые виды резки или механической обработки, которые нельзя выполнять вертикально сверху и

перпендикулярно плоскости X-Y. Вы должны использовать другой метод, если вы выполняете 3D-работу, в которой

Вы должны использовать другой метод, если вы выполняете 3D-работу, в которой

требует обработки сбоку или снизу.

Некоторые программы 3D будут генерировать скоординированные траектории для обработки объекта из двух или

четыре стороны. Затем вы можете достичь эффекта обработки, требующего обработки от

.

сбоку или снизу. Вы можете добиться такого эффекта с помощью техники нарезки или вращения

объект и обработка под разными углами. Проблема только в том, что это решение не

Устраните проблему перемещения резака в сторону или под ним.

Здесь вам требуется больше возможностей движения, поэтому вам нужно добавить больше осей движения или

вращение. Таким образом можно изменить ориентацию фрезы, что позволит более точно

и эффективное 3D-формование. Тогда ваши изделия могут иметь гораздо более точную форму и контур.

Наличие большего количества осей также позволяет выполнять резку детали как сбоку, так и диагональное сверление.

Наличие поворотной делительно-поворотной головки по 4-й оси позволяет обрабатывать детали по кругу. Это делает

Это делает

вращение части управления четвертой осью, что означает, что вы можете профилировать объекты так же, как вы можете

с токарным станком, но у вас есть дополнительный бонус в виде декоративного точения и произвольной резьбы в

раунд тоже.

В общем, четвертая ось – это очень свободный способ выполнять проекты любого рода.

см. обертку с ЧПУ в нашем отделе программного обеспечения для 4-осевого программного обеспечения

секретов перехода от CAD, Image, DXF или STL к GCode для ЧПУ и 3D-печати

Когда вы начинаете работать с ЧПУ или 3D-печатью, первое, что вам захочется, это создать что-то вроде модели, чертежа или изображения вашей детали.В большинстве случаев это функция программы САПР, но не всегда. Вам также может потребоваться начать с изображений, векторной графики из программы для рисования или, возможно, некоторых других типов файлов. Возможно, вы даже захотите начать со списка простых операций механической обработки, как если бы вы подходили к созданию детали «без манжеты» и без чертежей на ручном станке.

Следующее, что вам нужно сделать, это преобразовать любое представление вашей детали, которое у вас есть, в GCode, потому что это то, что работают на станках с ЧПУ.Давайте рассмотрим некоторые из этих различных путей, чтобы дать вам хорошее представление о том, какое программное обеспечение вам нужно, чтобы выполнить работу по генерации GCode.

3D-печать и слайсеры

3D-принтеры обычно используют программное обеспечение, которое «разрезает» 3D-модель детали на слои, а затем генерирует g-код, который выдавливает пластик для заполнения каждого слоя. Существует ряд различных программных пакетов, которые могут служить вашим слайсером, и большинство 3D-принтеров поставляются с той или иной программой.Для достижения наилучших результатов требуется некоторая ручная настройка параметров, но во многих случаях слайсеры – это более простое программное обеспечение, чем программное обеспечение, используемое для генерации GC-кодов для субтрактивной обработки, например, для фрезерного станка, фрезерного станка с ЧПУ или токарного станка.

Большинство программ Slicer работают с файлом STL (стереолитография), поэтому убедитесь, что вы используете программу CAD, которая может генерировать файлы STL. Большинство САПР, поддерживающих 3D, будут делать это, поскольку STL – это своего рода формат файлов с наименьшим общим знаменателем.Файлы STL состоят из множества связанных треугольников (называемых «сеткой»), которые имитируют поверхность объекта, который вы хотите напечатать.

Сетчатая модель проставки карбюратора STL…

DXF и 2D CAD форматы в соответствии с GCode

Хотя файлы STL являются наиболее распространенным форматом файлов 3D, существуют также файлы 2D CAD. Они не так полезны для изготовления 3D-деталей, но они по-прежнему очень популярны для работы с ЧПУ, потому что многое из того, что происходит, можно представить в 2D. Возьмите нашу Carb Spacer STL, показанную выше.Деталь плоская сверху и снизу. На самом деле нет никаких интересных трехмерных функций, это контур, который делает деталь, а контур является двухмерным. Наиболее распространенным форматом файлов для 2D-работ является широко распространенный формат Autodesk DXF. Вот схема той же части в формате DXF:

Наиболее распространенным форматом файлов для 2D-работ является широко распространенный формат Autodesk DXF. Вот схема той же части в формате DXF:

Модель детали в формате DXF – это двухмерная модель…

Если вы не планируете заниматься исключительно 3D-печатью, я рекомендую вам убедиться, что ваше программное обеспечение САПР может обрабатывать файлы DXF, поскольку они очень много подходят для работы с ЧПУ.

Совет. Найдите в нашей библиотеке бесплатные файлы DXF, которые вы можете использовать в своих проектах.

Как преобразовать DXF в GCode?

Это зависит от того, как вы хотите это сделать. По всей вероятности, вы захотите использовать пакет CAM для генерации g-кода из вашего DXF. Процесс довольно прост, так как это видео, показывающее, что часть, сделанная с помощью Cambam, показывает:

[youtube] http://www.youtube.com/watch?v=2dQkNpM3GtY [/ youtube]

Как правило, вы выбираете различные контуры, сообщая пакету CAM, какую функцию они представляют (карман или профиль), а также что ему нужно знать об этой функции (насколько она глубока, какие каналы и скорость для использование, как входить в разрез и выходить из него, сколько шагов вниз нужно сделать и т. д.).

д.).

Большая часть этой информации связана с тем фактом, что даже если модель является двухмерной, необходимо сделать трехмерную деталь. Когда доступен только 2D-файл, программное обеспечение CAM предлагает пользователю заполнить пустые 3D-поля. Для простых деталей это не так уж сложно. Но для более сложных деталей часто легче отслеживать, что происходит, и проще сообщить программному обеспечению CAM то, что ему нужно знать, если у вас есть 3D-модель. Хорошая новость заключается в том, что в большинстве пакетов CAD можно довольно легко преобразовать файл 2D CAD, такой как DXF, в 3D-модель.

Допустим, вам предоставлен DXF, который вы хотите преобразовать в 3D-модель. Может быть, у вас есть чертеж проставки карбюратора прямо с веб-сайта какого-нибудь производителя карбюратора, и вы хотите работать с 3D-моделью, будь то потому, что вы собираетесь использовать 3D-принтер, или потому, что это быстрее и проще использовать 3D с ваш CAM. Для этого вам понадобятся две вещи:

1. Пакет 3D CAD, который может читать файлы DXF

Пакет 3D CAD, который может читать файлы DXF

2. Возможность в вашем пакете 3D CAD выдавливать контур для создания 3D модели.

Экструзия – довольно простая для понимания концепция. Представьте, что вы собираетесь скопировать контур и сместить его по оси Z на некоторую величину. Кроме того, предположим, что пространство между ними заполнено твердым материалом. Теперь у вас есть 3D-модель вашего объекта, которую вы можете экспортировать в любой формат файла, который поддерживает ваше программное обеспечение CAM или 3D Printing Slicer.

Обратите внимание: если у вас нет полного пакета 3D CAD, возможно, не все потеряно. Многие пакеты CAM, такие как MeshCam, могут выполнять экструзию за вас.Некоторые даже имеют довольно мощный встроенный САПР, хотя в большинстве случаев вам будет лучше со специально созданным пакетом САПР, поскольку интегрированный САПР-САПР (это скороговорка) часто просто не так хорош.

Преобразование файлов 3D CAD в GCode

Для большинства работ с ЧПУ это то, что вам нужно делать. Хотя есть еще много работы над 2D-САПР, 3D быстро берет верх, особенно для такого рода вещей. Вот типичная 3D-модель той же проставки карбюратора:

Хотя есть еще много работы над 2D-САПР, 3D быстро берет верх, особенно для такого рода вещей. Вот типичная 3D-модель той же проставки карбюратора:

3D модель Carb Spacer…

Он начинает выглядеть немного более интуитивно понятным и требует меньше воображения, чем STL Mesh или DXF Outline.Для перехода от такой модели к GCode требуется программное обеспечение 3D CAM. Уровень сложности будет зависеть от того, какое программное обеспечение CAM вы выберете.

Например, MeshCam, пакет 3D CAM, который мы предлагаем новичкам, специально разработан, чтобы быть максимально простым. Он не всегда может производить самый быстрый и высокопроизводительный GCode, но вы вряд ли найдете пакет, который может предоставить вам работоспособный GCode так же быстро и легко, как MeshCam. Если вы хотите быстро приступить к изготовлению некоторых деталей, я всегда советую новичкам начать с MeshCam.Фактически, он настолько хорош, что является сердцем пакета программного обеспечения для станка CNC-For-the-Rest-Of-Us, Nomad. Он достаточно недорогой, чтобы вы могли купить его, изготовить кучу деталей и действительно узнать все о ЧПУ, а затем, если вы обнаружите, что вам нужно что-то более мощное, вы можете позже выбрать более полнофункциональный пакет.

Он достаточно недорогой, чтобы вы могли купить его, изготовить кучу деталей и действительно узнать все о ЧПУ, а затем, если вы обнаружите, что вам нужно что-то более мощное, вы можете позже выбрать более полнофункциональный пакет.

Если у вас нет такого продукта, как MeshCam, вам нужно больше узнать о различных типах траекторий и о том, как их использовать для создания любой формы. Наличие множества доступных траекторий – палка о двух концах.С одной стороны, это может помочь вам выбрать путь, оптимизированный для вашей работы. Если вы являетесь коммерческим пользователем ЧПУ, это сэкономит вам деньги, которые будут направлены прямо на чистую прибыль. С другой стороны, это заставляет новичка усваивать ошеломляющее множество новой терминологии и методов, к которым они, вероятно, еще не готовы.

К счастью, большая часть программного обеспечения CAM доступна на пробной основе. Воспользуйтесь этим. Прежде чем подписаться на участие в испытаниях, нарисуйте несколько образцов деталей, которые вы хотите создать в своем программном обеспечении САПР. Если программное обеспечение САПР тоже новое, то это хороший способ познакомиться с ним поближе. Попробуйте создать 3 или 4 разные части разных типов, некоторые 2 1 / 2D, как наша Carb Spacer (другими словами, они могут быть в значительной степени обозначены как контуры) и некоторые полные 3D модели.

Если программное обеспечение САПР тоже новое, то это хороший способ познакомиться с ним поближе. Попробуйте создать 3 или 4 разные части разных типов, некоторые 2 1 / 2D, как наша Carb Spacer (другими словами, они могут быть в значительной степени обозначены как контуры) и некоторые полные 3D модели.

Затем подпишитесь на 2 или 3 различных пробных версии пакета CAM. Испытайте свои модели с помощью программного обеспечения CAM. Посмотрите, какой пакет наиболее интуитивно понятен для вас. Получите представление о том, в каком пакете есть достаточно видеороликов YouTube и форумов пользователей, которые помогут вам в вашем учебном поиске.Попробуйте создать настоящую деталь на своем ЧПУ, используя GCode, сгенерированный каждым из пакетов CAM, которые вы оцениваете. Как только вы это сделаете, вы поймете, как действовать дальше.

Наконец, не бойтесь начинать с планирования владения более чем одним пакетом CAM. Приобретите что-нибудь недорогое и простое, например MeshCam, чтобы вы могли быстрее изготавливать детали. Запланируйте обновление до более полнофункционального пакета позже, когда остальная часть ваших навыков ЧПУ наберет обороты и вы начнете чувствовать, что ваш CAM-пакет начального уровня сдерживает вас.Однако вы никогда не сможете отказаться от этого супер простого пакета. Я знаю нескольких машинистов, у которых есть две упаковки. Они выбирают простой для быстрых и грязных вещей, таких как приспособления, и оставляют модный для случаев, когда реальные деньги зависят от того, насколько быстро может быть изготовлена деталь, а максимальная гибкость – это главное.

Запланируйте обновление до более полнофункционального пакета позже, когда остальная часть ваших навыков ЧПУ наберет обороты и вы начнете чувствовать, что ваш CAM-пакет начального уровня сдерживает вас.Однако вы никогда не сможете отказаться от этого супер простого пакета. Я знаю нескольких машинистов, у которых есть две упаковки. Они выбирают простой для быстрых и грязных вещей, таких как приспособления, и оставляют модный для случаев, когда реальные деньги зависят от того, насколько быстро может быть изготовлена деталь, а максимальная гибкость – это главное.

Преобразование изображений и векторных изображений в GCode

Вы художник, который пытается воплотить идеи в реальность? Может быть, вы хотите выгравировать какой-нибудь причудливый узор, или, возможно, вам удобнее рисовать, чем рисовать мышью.Возможно, вы пытаетесь работать с фотографией, а не с механической моделью с точными размерами. Если что-то из этого верно, вы можете захотеть конвертировать изображения в GCode, а не начинать из САПР вообще. CAD отлично подходит для деталей, которые должны иметь определенные размеры, и особенно для деталей, в которых много прямоугольников, круглых отверстий и прямых линий. Но большая часть САПР становится болезненной в спешке, когда требуются плавные плавные формы (Rhino3D – единственное исключение, которое приходит на ум).Есть три способа подойти к этой проблеме.

CAD отлично подходит для деталей, которые должны иметь определенные размеры, и особенно для деталей, в которых много прямоугольников, круглых отверстий и прямых линий. Но большая часть САПР становится болезненной в спешке, когда требуются плавные плавные формы (Rhino3D – единственное исключение, которое приходит на ум).Есть три способа подойти к этой проблеме.

Во-первых, есть пакеты CAM, которые умеют принимать изображения и преобразовывать их в модели, из которых они могут генерировать свой GCode. MeshCam Pro – хороший тому пример. Вот интересное видео, на котором с помощью MeshCam Pro создается браслет из латуни по эскизу:

[ширина youtube = ”800 ″ высота =” 547 ″] http://www.youtube.com/watch?v=8HGy2u1uURU [/ youtube]

GCode по эскизу: CAD не требуется!

Во-вторых, ваш пакет САПР может принимать изображения или векторные изображения и преобразовывать их в модель САПР.Это часто называют «трассировкой», и не все пакеты САПР могут это делать. Некоторые позволят вам поместить растровое изображение на отдельный слой и ожидают, что вы проследите его вручную. Это проще, чем кажется, но определенно не так хорошо, как автоматическое отслеживание.

Это проще, чем кажется, но определенно не так хорошо, как автоматическое отслеживание.

Наконец, вы можете использовать какую-либо программу рисования для преобразования растрового изображения в подходящий формат САПР. Например, Adobe Illustrator может выводить файл в формате DXF и автоматически отслеживать изображения. Если вы много занимаетесь этой художественной работой, неплохо иметь такую программу, как Illustrator, в вашем наборе инструментов.

Работа без чертежей для быстрого и грязного проекта, например, ручная обработка

Хороший ручной машинист может многое сделать, не останавливаясь на создании чертежа в САПР той детали, которую он пытается сделать. Они не будут пробовать это на действительно сложной детали, и они могут работать с быстрой обратной стороны эскиза конверта, но они часто могут избежать накладных расходов и времени, затрачиваемого на создание чертежа САПР, чтобы быть продуктивным. Особенно это актуально для токарных работ. Много раз, когда вспыхивает давний спор о том, может ли ручная обработка когда-либо быть быстрее, чем ЧПУ, одной из основных претензий к ЧПУ является идея, что вы всегда должны начинать с чертежа САПР.Реальность такова, что вы можете использовать возможность, известную как «Conversational CNC», для выполнения в ЧПУ практически всего, что может сделать ручной машинист, не прибегая к CAD или CAM.

Много раз, когда вспыхивает давний спор о том, может ли ручная обработка когда-либо быть быстрее, чем ЧПУ, одной из основных претензий к ЧПУ является идея, что вы всегда должны начинать с чертежа САПР.Реальность такова, что вы можете использовать возможность, известную как «Conversational CNC», для выполнения в ЧПУ практически всего, что может сделать ручной машинист, не прибегая к CAD или CAM.

Conversational CNC – это выбор «Мастера» из группы стандартных операций:

Диалоговое ЧПУ начинается с выбора из меню общих операций…

Мы предлагаем возможность разговорного ЧПУ как интегрированную часть нашего редактора G-Wizard GCode Editor. Она проста в использовании и быстро перенесет вас в ЧПУ, если вы ручной машинист, а также сэкономит ваше время на быструю и грязную работу различного рода.Вы даже можете обнаружить, что некоторые из возможностей, например, причудливые мастера Facing или Deep Hole Drilling Wizards, лучше, чем то, что предлагает CAM, и вы захотите заменить их эквивалентными функциями CAM.

Выводы

Как мы видели, существует множество способов создания программ GCode для вашего станка с ЧПУ или 3D-принтера. Я попытался помочь новичкам разобраться в тонкостях различных методов, чтобы вы могли понять, с чего начать.GCode – это полезный общий знаменатель, позволяющий кормить с помощью множества различных инструментов. Наличие этих дополнительных подходов в набедренном кармане дает вам гораздо больше гибкости, когда новая и интересная работа появляется через транец, и вы ищете способ облегчить ее.

Присоединяйтесь к более чем 100 000 ЧПУ! Получайте наши последние сообщения в блоге, которые доставляются прямо на ваш почтовый ящик один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

Подготовка файлов для обработки с ЧПУ – Академические учреждения

- Соберите все файлы в соответствии с теоретическими положениями, если вы не уверены в своих навыках моделирования

. Плохое проявление поверхности из-за включения скруглений и радиусов является основной причиной зазоров при сшивании файлов.

Плохое проявление поверхности из-за включения скруглений и радиусов является основной причиной зазоров при сшивании файлов. - При создании файлов (деталей, которые будут собираться) не забудьте указать конструктивные зазоры. Если вы создаете свои файлы строка за строкой, они не будут соответствовать друг другу. Для предметов, которые требуют покраски, должно быть достаточно около 0,010-0,012 дюйма с каждой стороны. Если детали будут собираться с помощью легкой шлифовки, потребуется расчетный зазор примерно 0,005–0,008 дюйма.

- При создании геометрии детали мелкие детали будут закрашены во время рисования.Спроектируйте эти области так, чтобы на них накапливалась краска, чтобы сохранить желаемый внешний вид. Другими словами, сделайте их глубже.

- Те же правила именования папок / файлов, что и при быстром прототипировании.

- Вся лишняя геометрия должна быть удалена (двойные поверхности, строительная геометрия

и кривые, если они не являются линиями разреза) - Организовать файл – все данные поверхности должны находиться на одном или нескольких слоях, линии разреза

должны быть на одном отдельном слое (не данные поверхности). - Многие файлы содержат пустые объекты, которые не требуются. Удалите всю эту геометрию, чтобы уменьшить размер файла, тем самым уменьшив время создания траектории инструмента.

- Убедитесь, что масштаб вашего файла правильный!

Все ***.Файлы IGES должны содержать имя студентов и находиться в папке (имя и фамилия учащихся), чтобы их можно было использовать для обработки с ЧПУ.

Соглашения о структуре / именах файлов – пример для отправки файла прототипа CNC.IGES

.

Пример:

Создать папку: имя и фамилия учащегося – Trans / Prod / ID / и т. Д.

Создайте файл IGES: John-Doe-автомобиль, мобильный телефон, лодка и т. Д..IGES

I GES файлы должны находиться в папке , созданной , как указано. После полных имени и фамилии учащихся сохраняйте имена файлов как можно короче.

Сохранение файла IGES под псевдонимом для обработки с ЧПУ

- УБЕДИТЕСЬ, ЧТО МОДЕЛЬ НАСТРОЕН НА ПРАВИЛЬНО

- Выберите все

- Файл – Экспорт – Активно как (щелкните квадратный значок) – Форматы файлов –

Выберите IGES - Установите единицы вывода для тех единиц, в которых вы построили модель (т.е. если

вы построили модель в дюймах, установите дюймы и т. д.) - Нажмите «Далее», сохраните там, где хотите.

Сохранение файла IGES в Rhino для обработки с ЧПУ

- Задайте допуски файла перед построением модели

- Задайте допуски файла в настройках UNITS:

- Абсолютные единицы 0,001

- Относительные 0,01 процента

- Угол 0,1 градус

- Выберите объект

- Сохранить как – IGES ( * .igs)

- Параметры экспорта IGES – подробные элементы управления

- Установите тип IGES на – Mastercam

- Двойная проверка установлен на допуск IGES.001

- Нажмите OK

Чистовая обработка файлов с ЧПУ

- Для деталей, изготовленных на станке с ЧПУ, перед нанесением грунтовки необходимо выполнить легкую очистку и шлифовку

. - Напильники фрезерованы на 20 фунтов. Перед покраской пена потребуется как минимум два слоя грунтовки

.

Архитектурные модели с лазерной резкой и обработкой на станках с ЧПУ

Имея опыт работы в архитектуре, каждый из нас имеет более чем десятилетний опыт создания архитектурных моделей.Мы можем создавать модели с чрезвычайно высокой точностью, используя наш фрезерный станок с ЧПУ, фрезерный станок с ЧПУ, лазерный гравер / резак и 3D-принтеры. Наши услуги варьируются от чистой резки, когда мы получаем файл и разрезаем его в точности так, как есть. Мы также можем разрезать ваши файлы и собрать их по частям. Наш вариант полного обслуживания включает создание чертежей для резки / печати на лазере или другом станке с ЧПУ, при этом все, что вам нужно сделать, это предоставить нам 2D или 3D модель объекта и / или здания, и мы преобразуем ее в напильник, готовый к разрезанию и сборке.

Самый стандартный вариант – это когда мы просто разрезаем предоставленные нам файлы. Нам просто нужен векторный рисунок (желательно .dxf или другой чертеж САПР, который мы можем легко отправить на наши машины). Цены на средние модели колеблются от 400 до 600 долларов. Более сложных проектов может быть немного больше, а простых, легко разрезаемых файлов – меньше. Если вам просто нужна высокоточная услуга для файлов, готовых к резке, мы можем предоставить ее по конкурентоспособным ценам.

Этот вариант включает в себя все, начиная с первого варианта, с дополнительной сборкой.Риск при изготовлении модели связан со сборкой, которая может быть сложной без правильных инструментов и потребовать много времени. Позвольте нам рискнуть и получить дополнительную премию, будьте уверены, что вы получите модель высочайшего качества и точности.

Если у вас есть 3D-модель или даже 2D-чертежи фасадов, планов и т. Д., Мы можем преобразовать их в файлы, которые можно вырезать, фрезеровать или напечатать на одном или нескольких наших станках. Преобразование чертежей для обработки может занять очень много времени, поэтому мы можем принять только проекты, у которых нет очень сжатых сроков.Если проект необходимо ускорить, за испытания взимается дополнительная плата.

Архитектурная модель с полным комплексом услуг и вариант дизайна, популярный как у частных лиц, так и у фирм. Имея опыт работы в области архитектуры, мы можем

Проект для наземных партнеров | Архитекторы, Сан-Антонио, Техас.

моделей сайтов с ЧПУ | ЛМНц

Физические модели – важная часть нашего процесса проектирования.Они очень эффективны для передачи сложных пространственных отношений большой группе людей и, как правило, вовлекают людей так, как это невозможно при визуализации. Мы часто создаем довольно большие модели площадок, а в последнее время стали использовать наш фрезерный станок с ЧПУ для создания базовой топографии. В этом посте рассказывается о некоторых основных моментах разрабатываемого нами рабочего процесса.

Процесс обычно начинается с создания нашей базовой цифровой модели сайта с использованием Meerkat GIS.Ключевые файлы .shp – это контуры, контуры зданий и края улиц. Обладая этой информацией, мы можем построить базовую топографию, разделить топографию с краями улиц и создать здания или, по крайней мере, плоские площадки для зданий, на которых они будут сидеть.

Один из ключевых шагов, который мы нашли при создании базовой топографии, – это получение хорошей сетки. Мы полагаемся на компонент Delauney Mesh в Grasshopper, чтобы собрать сетку из точек полилинии, но сначала мы перестраиваем полилинии так, чтобы они содержали точки, расположенные на одинаковом расстоянии.Приведенные ниже изображения показывают разницу, которую этот шаг вносит в сетку.

В зависимости от расстояния между точками, указанного для перестроенных полилиний, в сетке, вероятно, будет больше граней, что обычно помогает создать более гладкую топографию. Для некоторых моделей мы пошли в противоположном направлении и использовали команду Rhino ReduceMesh для создания абстрактной версии топографии. Грани уменьшенной сетки создают интересный стилизованный эффект, если грани становятся достаточно крупными.

Когда у нас есть цифровая модель, мы переходим к RhinoCAM, чтобы создать наш G-код.Обычно мы используем либо горизонтальные проходы, либо параллельные проходы для резки поверхности. Горизонтальные проходы могут быть хорошими, потому что траектория инструмента оставляет следы контуров, но этот подход имеет тенденцию быть более неэффективным, потому что инструмент должен постоянно подбирать и перемещаться между областями модели. С другой стороны, параллельные проходы обычно очень эффективны, потому что инструмент движется вверх и вниз в одном направлении. Это оставит текстуру параллельных линий на поверхности, которая могла бы быть уменьшена, если бы шаг был уменьшен достаточно.Нам нравятся следы, которые оставляет инструмент, поэтому мы обычно играем с переходом, чтобы использовать текстуру как визуальный эффект, ускоряя процесс резки.

В качестве материала для этих моделей мы выбрали сверхлегкий МДФ. Его цена аналогична цене обычного МДФ, который вы можете купить в таком магазине, как Home Depot, но весит он значительно меньше. В Сиэтле вы можете приобрести сверхлегкий МДФ в магазинах Compton Lumber или Crosscut Hardwoods. Одна из проблем, связанных с этим материалом, заключается в том, что он имеет тенденцию к отслаиванию легче, чем обычный МДФ, а также имеет более нечеткий вид после резки.

Недавно мы приступили к созданию модели центра Сиэтла размером 9х9 футов. Он был разбит на 8 различных частей, чтобы упростить использование, и мы также хотели, чтобы модель допускала будущие обновления, поскольку Сиэтл в настоящее время претерпевает серьезные изменения. Чтобы добиться такой гибкости, нам пришлось существенно удвоить объем резки. Базовый рельеф модели был фрезерован с набором карманов для каждого блока. Затем мы отдельно фрезеровали каждый блок как заглушку, которая будет вставлена в эти карманы.На изображении ниже показан процесс перехода от начальных листов МДФ, склеенных вместе, затем чернового прохода и, наконец, чистового прохода. Эта конкретная часть модели имеет размеры 3х6 футов.

Блоки были разложены для резки в зависимости от их расположения в уличной сетке, что облегчило отслеживание деталей без необходимости маркировать все. Однако масштаб модели означал, что улицы или промежутки между блоками были меньше диаметра долота, поэтому нам нужно оставить немного больше места между блоками.Для этого мы взяли все блоки, которые принадлежали определенной секции модели, нашли центральную точку блока, а затем масштабировали центральные точки от общего центра секции. Затем было простое преобразование перемещения для размещения блока в этих новых местах с масштабным коэффициентом, позволяющим нам контролировать, сколько места оставалось между блоками. На изображении ниже справа показаны отходы, оставшиеся после вырезания блоков секции.

Кто-то, читая этот пост, может спросить, почему мы выбрали фрезерование этих деталей, когда у нас есть 3D-принтер или другие большие модели, которые они видели.Если бы время и деньги не были проблемой, мы бы, вероятно, пошли путем печати модели, но на данный момент реальность такова, что 3D-печать стоит дорого и медленнее по сравнению с фрезерованием.

В данный момент мы рассматриваем идею начать постепенно распечатывать блоки с помощью нашего принтера TypeA. Если мы это сделаем, мы обязательно напишем об этом.

От SketchUp к станку с ЧПУ

В этом месяце я хочу показать вам некоторые методы, которые я использовал для создания этого набора инструментов в SketchUp.Один раз вы создали свой дизайн, я покажу вам основной процесс, который я использую для перевода информации в модели SketchUp в векторные значения, которые используются для создания модели на станке с ЧПУ. Там, где я живу, есть деревообрабатывающий цех, который предоставляет целый цех для использования общественные. В дополнение к полной линейке деревообрабатывающих инструментов и оборудования у них также есть ShopBot. Фрезерный станок с ЧПУ. Даже если у вас нет доступа к учреждению такого типа, вы можете найти местные предприятия, предлагающие услуги ЧПУ для деревообработчиков и краснодеревщиков.Поскольку конструкция будет вырезана из листового материала, все толщины должны быть сохранены. последовательный. Моя сделана из фанеры 1/2 дюйма. Она достаточно прочная, чтобы выдерживать вес, но при этом легкая. достаточно, чтобы легко носить с собой.

Сначала я начал с концов ящика для инструментов. Создайте прямоугольник 1/2 “x 10” или около того. Это относится к толщине сторон и ширине.С помощью толкающего / вытягивающего инструмента поднимите прямоугольник до около 16 дюймов. Используя и ваш карандаш (или линия) инструмент , нарисуйте нужный профиль на заготовку для вашего наконечника. Затем с Инструмент Push / Pull удалите ненужные участки, чтобы открыть окончательная форма.Если вас не устраивает форма, вы можете отменить последние несколько шагов и отрегулировать форма, которая подойдет вам. Как только у вас будет один конец, вы захотите сделать это компонентом . Выберите всю деталь, тройным щелчком по ней. Щелкните правой кнопкой мыши по выбранной геометрии и выберите «Создать компонент». из раскрывающегося меню. Обычно, когда я создаю компонент, я использую имя по умолчанию (компонент №1, компонент №2 и т. д.) Вы можете назвать компонент (конец, сторона, ручка), прежде чем нажимать “создать”, чтобы завершить операцию. В диалоговом окне компонента есть несколько других настроек и элементов управления, но на самом деле они не применимы к нашему проекту, поэтому я оставлю их для обсуждения позже.

Чтобы сделать другой конец панели инструментов, выберите инструмент перемещения .Вы увидите, нажав клавишу ctrl вы можете включать и выключать функцию копирования (обозначается символом «+»). Выберите “конец” компонент и переместите копию с 20 на 30 дюймов. Я сделал свою 24 дюйма.

Как видно из готовой модели, все детали соединяются с помощью врезных и шипованных столярных изделий. Следующим шагом будет добавление шипов к вашим концевым частям, которые будут соединять стороны коробки. Двойной клик один из концов, чтобы войти в режим редактирования для этого компонента.Вы также можете щелкнуть правой кнопкой мыши и выбрать «изменить» компонент “из раскрывающегося меню. Создайте направляющие конструкции, которые будут определять верхнюю и низ каждого шипа. Используя инструмент линии, нарисуйте расположение каждого шипа и вытолкните / вытяните их. около 5/8 дюйма. Это позволит шипу выйти за паз на 1/8 дюйма.

Я думаю, что этот ящик для инструментов будет иметь хорошие пропорции, и его длина составит 20–30 дюймов, но вы должны решить

то, что вам больше всего подходит и соответствует вашим потребностям.К сожалению, просто масштабировать готовый

модель, чтобы получить нужные вам пропорции, потому что масштабирование в любом направлении приведет к

станут толще других деталей, и ваша готовая модель не будет правильно совмещаться.

Для сторон коробки вы захотите использовать инструмент линии, чтобы нарисовать прямоугольник из одной торцевой части. к другому. Я не использую инструмент прямоугольник здесь, потому что нижняя часть моего поля, где стороны соединяются под углом в несколько градусов.Для инструмента прямоугольник требуется поверхность с нулевым градусом, чтобы нарисуйте геометрию. С помощью толкающего / вытягивающего инструмента придайте стороне толщину 1/2 дюйма. Вы можете увидеть сторона должна быть расширена на 3/8 дюйма до 1/2 дюйма за концы, чтобы у вас был материал для вырезания пазов. через.

Следующие ниже шаги являются эффективным способом создания сквозного пазового и шипового соединения. Выберите

лицо, через которое проходят шипы. Щелкните правой кнопкой мыши и выберите Пересечение> Пересечение с моделью от

уронить

вниз по меню.Вы увидите, что края были созданы там, где шипы проходят через стороны. Теперь выберите

оба конечных компонента, щелкните правой кнопкой мыши и выберите Скрывать из раскрывающегося меню. Теперь вы можете просто

протолкните / потяните пазы на другую сторону. Чтобы показать концы, выберите Правка> Показать> Все из

панель инструментов в верхней части окна моделирования.

Чтобы сделать другую сторону набора инструментов, сначала создайте компонент, который вы только что завершили, с помощью тройной щелчок по стороне, чтобы выбрать весь кусок, щелкните правой кнопкой мыши и выберите сделать компонент . Переместить скопируйте на другую сторону коробки.

Выделив копию, выберите

инструмент масштабирования

. Масштабировать сторону до

значение -1,00. Этот

перевернет сторону в правильную ориентацию. Чтобы переместить сторону в правильное положение, используйте

переместите инструмент, взявшись за угол одного из пазов и перетащив его к плечу сопряжения

шип.SketchUp будет привязан к этим точкам, когда вы приблизитесь. Предполагая, что вы сделали шипы на

обе стороны симметричны, все должно подходить правильно.

Я также добавил небольшую кривую к верхнему краю стороны, дважды щелкнув, чтобы отредактировать «сторону». компонент, используя инструмент кривой, чтобы нарисовать небольшую кривую вдоль верхнего края, затем толкать / тянуть отходы часть прочь. Сделав сторону компонентом, вы увидите, что это изменение происходит с обеими сторонами.

Процесс изготовления дна и внутренних перегородок одинаков.

1. Сначала создайте направляющие конструкции. Это поможет вам сохранить симметричность во время строительства. Это также помогает визуализировать, где будут находиться различные части вашего набора инструментов.

2.Установив строительные направляющие на место, нарисуйте профиль на месте и нажмите / потяните, чтобы создать деталь.

3. Выделите и скройте концы. Разметьте расположение шипов на обоих концах детали и

нажмите / потяните, чтобы создать шипы.

4. Отобразите «конечные» компоненты и дважды щелкните для редактирования.

5.Выберите только внешнюю грань и «пересечь с моделью». Выбор всей части вызовет новые должны быть созданы линии, которые будут мешать, когда вы пытаетесь протолкнуть / вытащить паз.

6. Скройте вновь созданную деталь и дважды щелкните, чтобы отредактировать конечный компонент. Толкайте / вытягивайте пазы через.

7. Раскройте новую деталь и сделайте ее компонентом.При необходимости скопируйте и отмасштабируйте.

Большинство деталей, которые вы сделаете для этого проекта, следуют этой процедуре. Фактически, используя этот общий концепция, я думаю, вы могли бы сделать что угодно.

Выполните следующие действия, чтобы изготовить держатели инструмента с помощью ваших собственных инструментов для определения конфигурации.

Ручку сделал немного иначе.Сначала я сделал паз, затем создал заготовку для рисования

ручка на. Однако я считаю, что описанные выше шаги будут работать почти во всех случаях.

Подготовьте вашу модель к экспорту

Теперь ваш набор инструментов должен состоять из отдельных «групп» или «компонентов», которые вы можете расположить на квартире. поверхность.Используйте строительные направляющие, чтобы разметить периметры вашего рабочего места. Машина, на которой я работаю может обрабатывать листовые товары размером до 50 x 60 дюймов. Узнайте характеристики машины, которая будет производить ваш проект.

Используя инструменты “перемещение” и “поворот”, сложите все части вашего набора инструментов на одной плоскости. поверхность, оставаясь внутри вашего рабочего пространства. Должен признать, что я не очень разбираюсь в этой части процесс, но независимо от того, арендуете ли вы время на одной из этих машин или нанимаете кого-то другого изготовить его для вас, вы, скорее всего, сможете найти кого-нибудь, кто поможет вам с техническими части этого шага.

Многие из вас могут подумать, что вы не можете экспортировать свою модель, если не заплатите за профессионала. версия SketchUp. Хорошие новости. Последняя версия, SU 7.1, только что была выпущена, позволяя использовать бесплатную версию. пользователей для экспорта в формат файла Collada (* .dae). Хотя это не совсем по сравнению с множеством варианты экспорта, доступные в профессиональной версии, ребята и девушки из SketchUp, кажется, думают, что это наиболее совместимый формат для 3D-приложений.Вам нужно будет перейти на веб-сайт SketchUp, чтобы загрузить Последняя версия.

После того, как вы разместите все части, выберите вид сверху и выключите вид в перспективе.

Эти последние два шага могут быть излишними, но они не повредят. Выбирать Файл> Экспорт> 3D-модель .я