Как работает 5 осевой фрезерный станок с чпу. Устройство станка с чпу 5 осей.

Содержание:

- Что такое 5-осевая обработка на станке с ЧПУ?

- Оси чпу станка в 5 координатной системе?

- А что же насчет двух других осей?

- Конфигурации 5 осевых станков

- Сколько же осей обработки вам нужно?

- Так сколько осей вам нужно?

- Зачем использовать 5-осевую обработку?

- 5 осей против 3 + 2 оси станка

- Сравним технологию 5-осевой обработки и 3D-печати

- Как получить максимальную эффективность при 5 осевой обработки

- Важность 5-осевого управления и программного обеспечения

- Предотвращение аварий в 5-осевой обработке

- Проверка инструмента на 5-осевом станке

- 5-осевая обработка: Соответствует ли принципу «сделать за 1 раз»?

- Техника обработки при 5-осевом фрезеровании

Всем привет, Друзья! С Вами 3DTool!

Это может прозвучать странно, но если бы художник эпохи Возрождения мог обменять свой молоток и зубило на компьютерное числовое программное управление (ЧПУ) и подходящие станки, у нас были бы тысячи статуй Давида, вырезанные из множества различных материалов.

Независимо от того, лепите ли вы шедевр из мрамора или фрезеруете лопасти турбиона из титана, основной принцип один и тот же: начинаете с цельного куска материала и удаляете ненужные части, пока не останется целевой объект. Конечно, этапы этого процесса намного сложнее, особенно для 5-осевой обработки на ЧПУ.

Что такое 5-осевая обработка на станке с ЧПУ?

Говоря простыми словами, 5-осевая обработка – это использование ЧПУ для перемещения детали или режущего инструмента по пяти различным осям одновременно. Такая обработка позволяет изготавливать очень сложные детали, и именно поэтому она особенно популярна, например, в аэрокосмической отрасли или машиностроении.

Однако, несколько факторов способствовали широкому применению 5-осевой обработке больше всего. Среди них:

-

Максимальная приближенность к принципу – одна обработка за одну установку (иногда называемой «сделано за один раз»), что сокращает время выполнения и повышает эффективность.

-

Удобство доступа к сложным частям геометрии изделия и возможность избежать столкновения с держателем инструмента благодаря возможности наклонять режущий инструмент или стол.

-

Оптимизация и улучшение срока службы инструмента станка и времени цикла обработки. Это достигается путем наклона инструмента / стола, в результате чего поддерживается оптимальное положение и траектория резки .

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Оси чпу станка в 5 координатной системе?

Мы все знаем историю о Ньютоне и яблоке, но есть аналогичная апокрифическая история о математике и философе Рене Декарте.

Декарт лежал в постели (как обычно делают математики и философы), когда заметил, как по его комнате летает муха. Он понял, что может описать положение мухи в трехмерном пространстве комнаты, используя всего три числа, представленные переменными X, Y и Z.

Это декартова система координат, и она используется уже больше трех столетий после смерти ученого. Таким образом, координаты X, Y и Z – это три из пяти осей в 5-осевой обработке.

А что же насчет двух других осей?

Представьте себе поближе муху Декарта в полете. Вместо того, чтобы описывать только её положение как точку в трехмерном пространстве, мы можем описать её ориентацию.

Продолжая сравнение с самолётом, тангаж (наклон) мухи описывается пятой осью, B: ось вращения вокруг Y.

Проницательные читатели, без сомнения, сделают вывод о существовании шестой оси C, которая вращается вокруг оси Z. Это рыскание (поворот) мухи в нашем примере.

Если вам сложно представить шесть осей, описанных выше, вот схема:

Оси A, B и C расположены в алфавитном порядке, чтобы соответствовать осям X, Y и Z. Хотя существуют 6-осевые станки с ЧПУ, конфигурации с 5- осью являются более распространенными, поскольку добавление шестой оси обычно дает не очень много дополнительных преимуществ.

Последнее замечание о соглашениях по маркировке осей: в вертикальном обрабатывающем станке оси X и Y находятся в горизонтальной плоскости, а ось Z – в вертикальной плоскости. В горизонтальном обрабатывающем станке оси Z и Y меняются местами. Смотрите схему ниже:

Конфигурации 5 осевых станков

Конфигурация 5-осевого станка определяет, какие две из трех осей вращения он использует.

Например, машина c цапфой с вращающимся столом работает с осью A (вращается вокруг оси X) и с осью C (вращается вокруг оси Z), тогда как машина с инструментом на шарнире работает с осью B (вращается вокруг оси Y) и оси C (вращается вокруг оси Z).

Внутренний вид цапфы 5-осевого вертикального обрабатывающего центра.

Вращение осей в станках с цапфой обеспечивается посредством движения стола, тогда как в станках шарнирного вращения, дополнительные оси обеспечиваются поворотом шпинделя. Оба вида станков имеют свои уникальные преимущества. Например, станки с цапфой вмещают больший объем обрабатываемой детали, поскольку нет необходимости компенсировать пространство, занимаемое вращающимся шпинделем. С другой стороны, машины шарнирного вращения могут обрабатывать более тяжелые детали, поскольку стол всегда расположен горизонтально.

Видео о преимуществах станков с шарнирной головой:

Сколько же осей обработки вам нужно ?

Возможно, вы видели ссылки на обрабатывающие центры, предлагающие семь, девять или даже одиннадцать осей. Несмотря на то, что множество дополнительных осей могут показаться сложным, объяснение такой ошеломляющей геометрии на самом деле довольно просто.

«Когда вы имеете дело со станками, которые имеют, скажем, более одного вращающегося шпинделя, у вас уже есть больше осей», – объяснил Майк Финн, менеджер по разработке промышленных приложений в Mazak America.

«Например, у нас есть станки со вторыми шпинделями и нижними револьверными головками. На этих станках будет несколько осей: верхняя револьверная головка будет иметь 4 оси, а нижняя револьверная головка имеет 2 оси, а затем у вас есть противоположные шпиндели, которые также имеют 2 оси. Итого в таких станках может быть до 9 осей», – продолжил Финн.

Итого в таких станках может быть до 9 осей», – продолжил Финн.

«Детали, которые вы делаете, по-прежнему 5-осевые

«Такой компонент, как аэрокосмический клапан, может быть сделан на нашем вертикальном центре MU-5000, который представляет собой 5-осевую машину. Или мы могли бы выполнить эту деталь на многоосном станке, который имеет вращающуюся ось B и два шпинделя для двух осей C, плюс X, Y и Z. Есть также более низкая револьверная головка, которая дает вам второй X и Z. Все эти модификации дают большее количество осей, но сама деталь имеет всю ту же пяти-осевую геометрию» – пояснил Андерсон.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Так сколько осей вам нужно?

Как часто бывает в производстве, ответ на этот вопрос зависит от вашего конкретного случая. Финн привел следующий пример:

«Лопатка турбины – это поверхность свободной формы и может она быть довольно сложной. Наиболее эффективный способ выполнить обработку лопасти, подобной этой, – использовать 5-осевую обработку инструментом по спирали вокруг аэродинамического профиля лезвия. Конечно, можно использовать и 3х-осевую обработку, если вы выставите лопасть на определенную позицию, а затем используете три линейные оси для обработки поверхности, но обычно это не самый эффективный способ».

Андерсон соглашается: «Геометрия детали скажет вам, нужна ли вам конфигурация с 3, 4 или 5 осями».

5-осевой вертикальный обрабатывающий центр.

Однако важно помнить, что количество нужных вам осей зависит не только от детали.

Заказчик может принести деталь, скажем, титановую аэрокосмическую скобу, и я могу сказать: «Это идеальная деталь для 5-осевого обрабатывающего станка », но они могут планировать в будущем делать детали, которые будут работать лучше на одном из MULTUS U. Эта многофункциональная машина не может быть оптимизирована так же, как 5-осевой обрабатывающий центр, но она может предоставить заказчику возможность выполнять множество видов других работ, что является частью их долгосрочного плана».

«Еще одна вещь, которую следует учитывать, – это размер рабочей зоны», – добавил Финн.

«Какой максимальный размер детали вы можете вставить в станок и при этом выполнять смену инструмента и смену деталей? В этом заключается понимание возможностей машины и того, что она сможет и не сможет сделать».

Зачем использовать 5-осевую обработку?

Попытка выбрать между 3-осевой обработкой и 5-осевой обработкой – это то же самое, что попытаться выбрать между гамбургером из Макдональдса или стейком BBQ на косточке; если цена – ваша единственная забота, тогда, очевидно, вы выбираете первый вариант.

Однако дилемма становится намного более сложной при сравнении 5-осевой и 3 + 2-осевой.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

5 осей против 3 + 2 оси станка

Важно различать 5-осевую обработку и 3 + 2-осевую обработку.

Первая – также называемая непрерывной или одновременной 5-осевой обработкой – включает в себя постоянную регулировку режущего инструмента по всем пяти осям, чтобы наконечник оставался оптимально перпендикулярным к детали.

Полная 5-осевая демонстрационная часть из алюминия. Время цикла: 13 минут.

Вторая – так же называемая 5-сторонней или позиционной 5-осевой обработкой – представляет собой выполнение 3-осевой программы с режущим инструментом, зафиксированным под углом, определяемым двумя осями вращения. Механическая работа, которая включает в себя переориентацию инструмента по осям вращения между вырезами, называется «5-осевой индексацией», хотя она по-прежнему считается 3 + 2.

Демонстрационная часть с 3 + 2 осями из алюминия. Время цикла: 7 минут.

Основным преимуществом непрерывной 5-осевой обработки по сравнению с 5-осевой индексацией является скорость, так как последняя требует остановки и запуска между переориентацией инструмента, тогда как 5-осевая не делает этого.

Однако всегда есть возможность получить одинаковые результаты при использовании непрерывной или индексированной 5-осевой оси.

Стоит также отметить, что преимущество в скорости ведет к увеличению движущихся частей, что означает повышенный износ, а также к большей потребности в обнаружении возможности столкновения деталей. Это одна из причин, по которой непрерывная 5-осевая обработка является более сложной с точки зрения программирования.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Сравним технологию 5-осевой обработки и 3D-печати

3D-печать или аддитивное производство – актуальная тема в мире производства сейчас, особенно в сравнении с технологиями выборки, такими как 5-осевая обработка.

Хотя иногда предполагается, что эти два метода конкурируют (поскольку фанаты 3D-печати утверждают, что данная технология скоро разрушит всю обрабатывающую промышленность), правильнее будет думать, что аддитивные и субстрактивные технологии производства дополняют друг друга.

Станок INTEGREX i-400AM от Mazak сочетает в себе аддитивное производство и 5-осевую обработку.

«Я не думаю, что аддитивное производство полностью захватит рынок, но я думаю, что теперь появилась возможность для разработки деталей, которые не могли быть созданы в прошлом», – сказал Финн.

«Конечно, есть и останутся детали, требующие обработки выборкой. Например, детали с очень жестким допуском на круглость».

«Можно напечатать почти полностью готовый элемент, но для достижения необходимого допуска этот элемент все же может потребоваться обработать на станке», – добавил Финн.

Означают ли это, что будущее производство будет представлять собой гибрид 3D – принтер / 5-осевой ЧПУ станок?

Андерсон не уверен в этом: «Реальное применение 3D-печати вне лабораторной среды заключается не в том, чтобы использовать машину комбинированного стиля, а, в том, чтобы, например, 3D-принтер с технологией SLS сделал то, что он делает лучше всего, и фрезерный станок сделал то, что делает лучше всего, работая над общим результатом посредством автоматизации».

Причина существования двух отдельных машин, в данном случае, сводится к управлению порошком и стружкой внутри машины.

«Количество порошка, которое вы пропускаете при лазерном спекании, например, на 13кг детали, может составлять 70–140 кг», – сказал Андерсон.

«Если это входит в машину, где все объединено, то не существует проверенного способа заново использовать весь этот порошок».

Другими словами, вопросы, касающиеся взаимосвязи 3D-печати с 5- осевой обработкой, чаще всего касаются сотрудничества технологий, нежели конкуренции. «Я думаю, что аддитивное производство может уменьшить количество черновой обработки, которая необходима», – заключил Финн.

Каталог 3D принтеров

Как получить максимальную эффективность при 5 осевой обработки.

Нередко 5-осевые возможности используются недостаточно.

«Некоторые могут иметь станок, но могут не понимать, что он из себя представляет в полном объеме. Либо у них может не быть программного обеспечения, необходимого для создания программы резки, которая бы использовала все возможности машины», – заметил Финн.

Андерсон соглашается: «Это душераздирающее зрелище для компании, подобной нашей. Когда мы видим компанию, которая идет ва-банк, получает оборудование, устанавливают его. По разным причинам они приобретают многофункциональный станок с 5 или более осями и используют его как 3-осевой станок. Это происходит постоянно».

Схема горизонтального обрабатывающего центра Okuma MU-10000H.

«Во многом это зависит от персонала», – добавил Андерсон. «Требуется обучение и понимание того, как использовать машину. Иногда трудно думать об обработке детали с верхним, нижним, главным шпинделем и вспомогательным шпинделем, и все в процессе, одновременно.»

«Есть много компаний, разрабатывающих программное обеспечение, которые намного лучше справляются с этим, но освоить его сложно», – заключил Андерсон.

Важность 5-осевого управления и программного обеспечения

Несмотря на то, что наличие оператора с нужным набором навыков является основным фактором, позволяющим максимизировать возможности 5-осевого станка, управление и программное обеспечение станка также важны.

«Когда вы выполняете высокоскоростную 5-осевую обработку, сервоприводы на станке и время отклика очень важны, чтобы избежать короткого замыкания или перерегулирования при обработке», – сказал Финн. «Контроллер в станке должен уметь обрабатывать данные достаточно быстро, чтобы траектория движения была четкой, плавной, равномерной. Нужно избегать резких движений, которые могут вызвать повреждения заготовки».

Mazak’s MAZATROL SmoothX с ЧПУ.

«Аналогично, программное обеспечение, которое создает 5-осевые программы, должно быть способно создавать хороший плавный код, чтобы станок мог двигаться плавно», – заключил Финн.

Выбор правильного пакета CAD / CAM необходим для получения максимальной отдачи от вашего станка.

«Если вы, например, занимаетесь аэрокосмическими деталями, вы должны работать с программными пакетами высокого класса», – сказал Андерсон.

«Если вы просто делаете небольшие алюминиевые формы компонентов для литья под давлением в автомобильной компании, или все, что вы делаете, это сверлите пару отверстий в корпусе двигателя, это совсем другая история».

«Если, же вы режете детали, которые требуют системы CAM для создания программ резки, вы должны инвестировать в систему CAM, которая дополняет возможности станка», – добавил Финн.

Предотвращение аварий в 5-осевой обработке.

Когда дело доходит до создания 5-осевых траекторий, обычно существует дилемма между работой на более высоких скоростях и подачами и минимизацией риска столкновений. К счастью, сегодня на рынке есть ряд программных инструментов, которые могут помочь решить ее.

«С нашим программным обеспечением по предотвращению столкновений вы можете загрузить трехмерную модель детали и инструментов, и программа просчитает на каждое движение инструмента вероятность столкновения с чем-либо», – сказал Андерсон.

«При условии, что ваше устройство смоделировано правильно, система уловит столкновение до того, как оно произойдет».

Система предотвращения столкновений Okuma работает в режиме реального времени.

«Существует программное обеспечение, которое будет выполнять моделирование работы станка», – прокомментировал Финн.

«Так что это важно, особенно когда дело касается дорогих запасных частей. Вам не нужно столкновение, которое может привести к тому, что вы сломаете деталь, либо кто-то получит травму или повредит станок».

«Vericut предлагает программное обеспечение для виртуального 3D-мониторинга, которое будет делать то же самое, только на автономном компьютере», – добавил Андерсон. «Таким образом, вместо того, чтобы работать в режиме реального времени на элементах управления станка, вы запускаете свою программу обработки деталей через Vericut, и она проверит все траектории и убедится, что станок будет делать то, что, как вы думаете, он должен сделать».

Проверка инструмента на 5-осевом станке.

Высокая производительность является преимуществом 5-осевой обработки, но она также увеличивает риск ошибок, таких как использование сломанного или неправильного инструмента. Одним из способов минимизации этих ошибок является выбор системы проверки инструмента, например лазер BLUM, на DMG MORI DMU 50C:

5-осевая обработка: Соответствует ли принципу «сделать за 1 раз» ?

Понятие «сделано за раз» – конечная цель в производстве: вы загружаете кусок материала в станок, запускаете программу и снимаете полностью готовую деталь.

Как и возможность минимизировать время подготовки, задача принципа “сделано за раз” – имеет смысл, даже если в конкретном случае она практически не достижима.

При этом 5-осевая обработка приближает нас к цели «сделано за раз» больше, чем любой другой процесс; даже детали после 3D-печати требуют пост-обработки. В этом контексте основным ограничением 5-осевой обработки являются зажимные приспособления.

«Большая часть движений 5-осевой работы лежит вокруг зажимного механизма», – сказал Андерсон. «У меня может быть лучшая машина в мире, но если мое зажимное приспособление паршивое, я никогда не получу того, что задумывал».

По словам Финна, ключ к преодолению данного слабого места лежит в использовании станков с более чем пятью осями:

«Например, станок INTEGREX может быть оснащен противоположными поворотными шпинделями и нижней режущей револьверной головкой. Таким образом, детали можно разрезать на одном шпинделе, а затем перенести на противоположный шпиндель для обработки оставшейся части детали. Так что, по сути, вы можете загрузить кусок сырой заготовки, и в конце снять готовую деталь».

Техника обработки при 5-осевом фрезеровании

5-осевая обработка обеспечивает значительные преимущества, включая сокращение времени выполнения заказа, повышение эффективности и увеличение срока службы инструмента. Однако важно понимать, что для достижения этих преимуществ требуется нечто большее, чем просто покупка новейшего 5-осевого обрабатывающего центра.

Овладение искусством 5- осей требует учета множества факторов. На эту тему Андерсон сказал так:

«Когда вы смотрите на проблемы, с которыми сталкиваются клиенты, очень редко это касается обработки детали. Как правило, проблема, которая их тормозит, заключается не в создании идеи, а в чем-то другом. Это наличие, обучение и тренировка персонала, правильный подход операторов к машине или понимание до начала работы, что у них будет достаточно инструментов в запасе, чтобы закончить деталь, которую начали. Сторонние составляющие бизнеса тормозят больше, чем фактическое создание».

Сторонние составляющие бизнеса тормозят больше, чем фактическое создание».

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать 5-ти координатный фрезерный ЧПУ станок, 3D-принтер, или расходные материалы, задать свои вопросы и узнать статус Вашего заказа, вы можете

Не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

Как устроены оси станка с ЧПУ. Принцип работы и подбора комплектующих для кинематики ЧПУ

- 1. Устройство 3-х осевого станка с ЧПУ

- 2. Компоненты осей ЧПУ

- 3. Направляющие фрезерного станка с ЧПУ

- 4. Вал винтовой передачи

- 5. Двигатели осей ЧПУ

- 6. Концевой датчик или «концевик» Оси

Всем привет друзья, С Вами 3DTool!

В этом материале мы хотим во-первых, рассказать Вам о том, как устроена механика фрезерных станков с ЧПУ. Во-вторых, раскрыть принцип ее работы и подбора комплектующих. И в-третьих, немного подробнее описать каждый из отдельно взятых узлов в рамках их применения в общей конструкции. Статья будет полезна новичкам и совсем не знакомым с архитектурой ЧПУ-станков читателям.

Оси фрезерного станка с ЧПУ как правило крепятся к раме станка. Их роль заключается в обеспечении точного передвижения портала со шпинделем, в соответствии с командой от панели управления или программой G-кода через контроллер.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

1.

Устройство 3-х осевого станка с ЧПУ

Устройство 3-х осевого станка с ЧПУТиповую схему движения на 3-х осевом станке с ЧПУ вы можете видеть на картинке ниже:

3-х осевая координатная система станка с ЧПУ

2. Компоненты осей ЧПУ

Каждая ось станка содержит следующие компоненты:

3. Направляющие фрезерного станка с ЧПУ

Направляющие фрезерного станка с ЧПУ должны выполнять три основных задачи:

-

Движение в направлении заданной оси. Тут основную роль играет низкий коэффициент трения.

-

Обеспечить точное перемещение, исключая вибрации и люфты. Основное требование — качество направляющих и каретки.

-

Направляющая должна воспринимать и гасить вторичные нагрузки. Основное требование — жесткость.

В зависимости от формы профиля различают несколько видов линейных направляющий, в их числе:

Цилиндрические направляющие

По своей сути это — шлифованный цилиндрический вал, по которому движутся каретки с литыми втулками, либо линейными подшипниками. Сами рельсы крепятся на несущую конструкцию корпуса. Точность станка с такими направляющими будет ниже, нежели с линейными направляющими за счет повышенных люфтов и меньшего сопротивления вторичным нагрузкам.

Коробчатые направляющие и ласточкин хвост

Направляющие данного вида отличаются лишь профилем сечения, принцип работы же у них одинаков. После точной подгонки данные направляющие крепятся к станине станка, становясь её непосредственной частью. Движение осуществляет каретка, точно подогнанная по размеру к профилю рельсы. Минусом данных типов направляющих является сложность замены рельсы и подгонки к ней размеров каретки в случае износа.

Данные направляющие чаще всего изготавливаются из чугуна, потому что он обладает хорошими свойствами с точки зрения скользящего контакта металл-металл.

Профильные рельсовые направляющие

Профильный направляющий рельс с кареткой.

Профильные рельсовые направляющие по принципу работы похожи на предыдущий тип направляющих, но все же имеет несколько ключевых от него отличий:

-

Скольжение осуществляется по заранее определенным профилям дорожек рельсы, с очень тонкой подгонкой зазоров между кареткой и рельсом.

-

Минимальное трение в данном случае обеспечивают шарики внутри каретки

-

С боков каретки обычно стоят сальники и пыльники, что исключает попадание пыли и стружки внутрь подвижных элементов

Обычно, на одну ось используется 2 рельсы, а на одной рельсе находятся 2 каретки, но конструкция позволяет разместить на рельсе сколько угодно кареток в зависимости от её длинны и конструктивных особенностей станка.

4. Вал винтовой передачи

Задача данного вала-преобразовывать вращательное движение в поступательное вдоль оси с как можно меньшим трением и как можно меньшим люфтом.

Люфт

Когда станок меняет направление движения винтовой передачей, требуется небольшой поворот винта, прежде чем направление изменится на противоположное. В этот момент винт и гайка смещаются друг относительно друга без взаимного вращения.

Станки с ЧПУ очень нетерпимы к люфту. Минимизация люфта критически важна для качественной работы станка.

Люфт нельзя полностью устранить, но хорошим значением для любого станка с ЧПУ является люфт менее двадцати пяти тысячной сантиметра (0,0025 сантиметра), но в промышленных станках с ЧПУ это значение гораздо меньше.

Передача винт-гайка

Данный вид передачи был наиболее распространен до появления ШВП, но всё же до сих пор используется на некоторых видах станков в силу простоты конструкции и её дешевизны. Для уменьшения люфта на таком соединении может применяться разрезная гайка, которая позволяет путем сжатия регулировать натяг, устраняя тем самым увеличивающийся со временем люфт. Минусом и одновременно плюсом такой пары является повышенное трение в передаче, что с одной стороны ведет к досрочному износу винта, и требует более мощного мотора, но с другой стороны компенсирует вращательные колебания винта при использовании шагового двигателя.

Шарико-винтовые передачи (ШВП)

Шарико-винтовые передачи – идеальный вариант для ЧПУ, по причине максимальной минимизации люфта и трения. Называются шариков-винтовой передачей из за шариковой гайки, в которой вращаются шарико-подшипнкики. Шарики движутся по канавкам на винте, тем самым передавая вращательное усилие на корпус гайки. В настоящее время данный вид передачи является стандартом в станках с ЧПУ.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

5. Двигатели осей ЧПУ

Шаговый двигатель

Шаговый двигатель для фрезерного станка с ЧПУ.

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Шаговые Двигатели называются так потому, что они предназначены для перемещения по дискретным шагам

. В зависимости от типа шагового двигателя, количество шагов на один оборот варьируется от 100 до 400, а угол одного шага — от 0. 9 до 3.6 градусов.

9 до 3.6 градусов.

Как правило двигатель имеет водонепроницаемый корпус, поэтому в случае протекания, например, охлаждающей жидкости двигатель не выходит из строя.

Шаговые двигатели очень распространены как в проектах DIY с ЧПУ, так и в большинстве коммерческих станков ЧПУ. Однако, в станках промышленного качества чаще всего используются так называемые сервомоторы.

Сервомотор

Недостатком шагового двигателя является то, что он не отслеживает текущую позицию вала и количество сделанных оборотов, что в некоторых ситуациях может вести к пропуску шагов. Поэтому в промышленных станках используется другой тип моторов — сервомоторы.

В чем разница между сервомотором и шаговым двигателем?

Основное различие состоит в том, что сервомоторы имеют замкнутый контур, а шаговые двигатели – разомкнутый

К сервомотору прикреплено устройство, называемое энкодером.

Энкодер – это датчик, который сообщает сервомотору, сколько шагов он совершил. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и увеличивает производительность. Благодаря обратной связи он называется «замкнутый цикл».

В случае шагового двигателя контроллер сообщает ему, что нужно переместить шаг, и он просто должен предположить, что так и произошло.

В большинстве случаев так и происходит, но изредка, обычно из за превышения нагрузки на валу, двигатель теряет шаги. Потерянные шаги влияют на точность станка с ЧПУ. Энкодер сервопривода отслеживает подобные потери и корректирует положение вала, пока оно не будет соответствовать заданному.

Сервомоторы также работают лучше в том смысле, что они производят мощность в более широком диапазоне и часто на более высоких оборотах. В результате имеем лучшую точность позиционирования, динамику разгона и отсутствие снижения момента при высоких скоростях.

Тогда как обычный шаговый двигатель обеспечивает точность перемещения рабочей оси в районе 0.01 мм, сервомотор дает 0.002 мкм.

Энкодер сервопривода обычно имеет 1024 положения, которые он может измерять, и даже больше. Принимая во внимание, что обычный шаговый двигатель дает 200 шагов на оборот, мы получаем пятикратное увеличение точности при использовании сервопривода.

У сервомоторов есть и минусы. В первую очередь — необходимость регулярно обслуживать и менять узлы. Так же сервомоторы станка должны быть оснащены дополнительной защитой при экстренной остановке. Цена на сервопривод гораздо выше, чем на шаговый двигатель.

6. Концевой датчик или «концевик» Оси

Концевой датчик для фрезерного станка с ЧПУ

Концевой датчик, или «концевик» сообщают фрезерному станку с ЧПУ, когда он достигает предела перемещения по оси. Обычно он нужен для двух целей:

-

Положение «дом»: это нулевая координата, точка отсчета «0» для текущей оси.

-

Лимит оси: противоположное от нулевой координаты положение инструмента на заданной оси

В большинстве станков используется один концевик на ось, и это датчик нулевого положения. Лимиты движения по осям задаются программно.

Первое, что нужно сделать, когда мы включаем станок — это отправить его в «дом» или позицию нуль. Моторы приводят в движение каретки станка по координатам до концевиков, и встает в так называемое домашнее положение.

У концевиков есть погрешность повторяемости, которая обычно определяется конструкцией датчика и используемыми компонентами. Это значит, что каждый раз отправляя станок в «дом», оси останавливаются с некоторым отклонением, предположим с погрешностью в 0.1 мм. Если нам нужно поставить станок на паузу, или вообще выключить его, а потом продолжить работу, то данная погрешность может в последствии сказаться на качестве изготавливаемого изделия.

Допустим, мы выключили станок на ночь, и включили утром, что бы продолжить работу. Отправив станок в дом, мы получили отклонение по оси 0.1 мм. Единственный возможный вариант — вручную перенастраивать станок с помощью щупа, что отнимает значительное время.

Единственный способ свести на нет большую погрешность — использовать более дорогие датчики. Наименее точными считаются механические концевики, открытые оптические — поточнее. Так же возможно использование в качестве концевика датчика Холла, который дает погрешность порядка 0.01мм.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Что ж, а на этом у нас все! Надеемся статья была Вам полезна.

Приобрести станки с ЧПУ, 3D принтеры, расходные материалы к ним и другое оборудование, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

ВКонтакте

Нулевая точка станка и направления перемещений

Система координат станка с ЧПУ является главной расчетной системой, определяющей перемещения исполнительных органов. Оси координат располагают параллельно направляющим станка, что позволяет при создании УП легко задавать направления и расстояния перемещений.

Рис. 4.1. Оси координатной системы расположены параллельно направляющим

Правая система координат является стандартной для всех станков с ЧПУ. В этой системе положительные направления координатных осей определяются по правилу «правой руки». Если большой палец указывает положительное направление оси X, указательный – оси Y, то средний укажет на положительное направление оси Z. В качестве положительного направления оси Z принимают вертикальное направление вывода инструмента (например, сверла) из заготовки. То есть ось Z всегда связана со шпинделем станка. Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу «правой руки» вы однозначно сможете сказать, куда «смотрит» ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка.

Если большой палец указывает положительное направление оси X, указательный – оси Y, то средний укажет на положительное направление оси Z. В качестве положительного направления оси Z принимают вертикальное направление вывода инструмента (например, сверла) из заготовки. То есть ось Z всегда связана со шпинделем станка. Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу «правой руки» вы однозначно сможете сказать, куда «смотрит» ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка.

При создании УП программист всегда исходит из правила, что именно инструмент перемещается относительно неподвижной заготовки.

Дело в том, что одни станки с ЧПУ действительно перемещают колонну, шпиндель и, соответственно, вращающийся инструмент относительно неподвижной заготовки, а другие станки, наоборот, перемещают рабочий стол с заготовкой относительно вращающегося инструмента. Получаем противоположные направления перемещений. Если бы не было этого правила, то программист вынужден был бы думать: а что, собственно, перемещается и в какую сторону. А так все просто – система ЧПУ сама определит, в каком направлении нужно переместить тот или иной узел станка.

Рис. 4.2. Воспользуйтесь правилом «правой руки» для определения положительных направлений осей координатной системы станка |

Рис. 4.3. Если расположить большой палец правой руки в положительном направлении оси, то остальные согнутые пальцы обозначат положительное направление вращения вокруг этой оси |

Кроме линейных перемещений, конструкция некоторых станков позволяет совершать круговые перемещения. Под круговым перемещением подразумевается, например, поворот оси шпинделя фрезерного станка. Однако само рабочее вращение шпинделя не входит в это понятие. Круговые перемещения инструмента обозначают латинскими буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Положительные направления вращений вокруг этих осей определяются очень просто. Если расположить большой палец по направлению оси, то другие согнутые пальцы покажут положительное направление вращения.

Под круговым перемещением подразумевается, например, поворот оси шпинделя фрезерного станка. Однако само рабочее вращение шпинделя не входит в это понятие. Круговые перемещения инструмента обозначают латинскими буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Положительные направления вращений вокруг этих осей определяются очень просто. Если расположить большой палец по направлению оси, то другие согнутые пальцы покажут положительное направление вращения.

Рис. 4.4. Головка этого станка способна поворачиваться вокруг своей оси

Положения исполнительных органов характеризуют их базовые точки, которые выбираются с учетом конструкции станка. Например, базовой точкой для шпинделя фрезерного станка с ЧПУ является точка пересечения его торца с собственной осью вращения. Для рабочего стола – точка пересечения его диагоналей или один из углов. Положение базовой точки относительно начала координат станка с ЧПУ (нулевой точки станка) называется позицией исполнительного органа в системе координат станка или машинной позицией (от англ. machine станок). При работе станка в любой момент времени вы можете увидеть на экране стойки ЧПУ текущую машинную позицию (например, рабочего стола) по любой из осей относительно «нуля станка». В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.

Рис. 4.5. Расстояния Xm, Ym и Zm от нулевой точки станка до базовых точек исполнительных органов определяют машинные позиции

Нулевая точка станка – это физическая позиция, установленная производителем станка при помощи концевых выключателей или датчиков. После включения станка необходимо переместить исполнительные органы в его нулевую точку, для того чтобы СЧПУ смогла определить или «обнулить» их машинную позицию, или, другими словами, нужно синхронизировать СЧПУ и станок. Дело в том, что в момент включения станка СЧПУ еще не знает реального положения исполнительных органов, и если не выполнить возврата в нуль, то станок просто «откажется» работать. Когда исполнительный орган приходит в нулевую точку станка, то происходит замыкание контактов специального датчика или конечного выключателя, СЧПУ получает электрический сигнал и машинная позиция обнуляется. Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ.

Дело в том, что в момент включения станка СЧПУ еще не знает реального положения исполнительных органов, и если не выполнить возврата в нуль, то станок просто «откажется» работать. Когда исполнительный орган приходит в нулевую точку станка, то происходит замыкание контактов специального датчика или конечного выключателя, СЧПУ получает электрический сигнал и машинная позиция обнуляется. Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ.

Таможенное оформление станка из Китая

Задача: Организовать растаможку лазерного ЧПУ станка из Китая на Владивостокской таможне.

Клиенту таможенного представителя ООО «УЛК» необходимо было организовать таможенное оформление лазерного станка, который применяется для выполнения работ по резке и гравировке на всех видах поверхностей. Также в комплекте со станком шли запчасти, включая запасные лазеры. Доставка осуществлялась на условиях FOB из Китая во Владивосток.

Особенности проекта:

- Цена FOB включает в себя не только стоимость самого оборудования, но также его доставку до ближайшего порта и оформление экспортных документов в порту. Поэтому для ускорения процесса необходимо было провести таможенное декларирование станка в порту прибытия во Владивостоке.

- При растаможке станка из Китая необходимо представить в таможенный орган подробную информацию о ввозимом оборудовании, с указанием его технических характеристик и принципа работы. А так как сам станок является многофункциональным и имеет лазерные трубки, могут возникнуть трудности с определением кода товарной номенклатуры ВЭД и достоверным расчетом платежей и налогов.

Подробная техническая документация напрямую влияет на классификацию импортируемого станка и на суммы налогов, которые необходимо заплатить при ввозе оборудования. На различные станки и оборудование пошлина может составлять от 0 до 10% от стоимости. Кроме этого для импортных станков устанавливается стандартная ставка НДС – 20 %.

Кроме этого для импортных станков устанавливается стандартная ставка НДС – 20 %.

- Данный лазерный станок поставляется в частично разобранном виде. Это делается для удобства транспортировки, но это может сыграть злую шутку при таможенном декларировании. Таможня может расценить комплектующие к станку как отдельные товарные группы и внести корректировки. Для того чтобы избежать подобных проблем, в таможенной декларации необходимо очень точно и детально описать все составляющие конструкции, предоставить инструкции и техническую документацию и обоснование, что станок и комплектующие к нему являются одним товаром.

- Многие виды заводского оборудования, включая малогабаритное, должны пройти сертификацию по российским стандартам. Для оформления этих деклараций соответствия станки должны иметь протоколы испытаний. Заводы, которые располагают международными сертификатами CE и RoHS на свои станки обязательно имеют эти протоколы испытаний. Поэтому перед подачей таможенной декларации необходимо удостовериться, что станок имеет все необходимые сертификаты, либо заказать дополнительные декларации соответствия.

Итог работы таможенного представителя: Для таможенного оформления лазерного станка были подготовлены необходимые документы, собрано подробное описание со всеми техническими характеристиками, определены код ТН ВЭД и таможенная стоимость оборудования, рассчитаны суммы таможенных пошлин и налогов, после чего все данные были внесены в таможенную декларацию. Станок и запасные части к нему прибыли в порт Владивосток и были успешно задекларированы, без дополнительных проверок и досмотров. Одним из главных преимуществ для клиента стало то, что все операции производились в рамках нашего подразделения во Владивостоке, что позволило оперативно решать все возникающие вопросы с таможенными органами и избежать лишних задержек.

Наши специалисты на протяжении многих лет работают в сфере таможенного оформления и регулярно решают задачи связанные с поставками станочной техники и оборудования из Китая в Россию. На счету наших сотрудников растаможка станков и оборудования для различных секторов промышленности. В копилке наших проектов есть примеры таможенного декларирования компьютеризированных станков для продольной резки гофрокартона, оптоволоконного лазерного станка, металлообрабатывающих станков, гильотин и целых производственных линий (например, оборудование для производства габионных сеток).

На счету наших сотрудников растаможка станков и оборудования для различных секторов промышленности. В копилке наших проектов есть примеры таможенного декларирования компьютеризированных станков для продольной резки гофрокартона, оптоволоконного лазерного станка, металлообрабатывающих станков, гильотин и целых производственных линий (например, оборудование для производства габионных сеток).

Мы оказываем услуги по таможенному оформлению оборудования и спецтехники уже более 19 лет. По желанию клиента нами дополнительно могут осуществляться все необходимые логистические и экспедиционные работы.

Обращайтесь к надежному таможенному представителю ООО «УЛК». Наши специалисты помогут Вам с доставкой и таможенным оформлением любого промышленного оборудования:

Позвоните нашим специалистам: +7 (343) 226-01-55

Или оставьте заявку на сайте: ОСТАВИТЬ ЗАЯВКУ

Станок для промышленной революции

Промышленную революцию в Англии XVIII века обычно связывают с усовершенствованием ткацкого станка и изобретением паровой машины.

Эти и другие усовершенствования и изобретения породили настоятельную потребность в увеличении производства новых машин. Того же требовало развитие кораблестроения и производства вооружений, обусловленное расширением британской колониальной империи и торговли со всем миром. Англия стала «владычицей морей».

Флот тогда был парусным. Паруса управлялись системой канатов, пропущенных через блоки. В начале XIX века только для британского военного флота требовалось более 130 тысяч блоков в год. Потребность в таком количестве однотипной продукции могло удовлетворить только массовое производство.

Генри Модсли, 1827 год

Фотография: gettyimages.ru

Но невиданный доселе спрос на машины нельзя было удовлетворить до тех пор, пока их изготовляли вручную: машины создавались искусными ремесленниками-механиками, которые зачастую хранили в тайне свои производственные секреты. За это их даже часто называли арканистами, то есть людьми, владеющими тайным знанием. Качество машин зависело от искусства рабочих. Так что машины были редкостью и стоили дорого.

За это их даже часто называли арканистами, то есть людьми, владеющими тайным знанием. Качество машин зависело от искусства рабочих. Так что машины были редкостью и стоили дорого.

Известно, что тот же Джеймс Уатт довольно долго не мог изготовить изобретенную им паровую машину, так как ему не удавалось добиться необходимой точности изготовления цилиндра.

Ручное изготовление деталей машин исключало их взаимозаменяемость, в результате каждая машина становилась уникальной, а ее ремонт был невозможен либо требовал кропотливой подгонки новых деталей. Аналогичные проблемы возникали при изготовлении всех сложных устройств. Например, того же оружия.

Главную роль в решении этих проблем сыграло усовершенствование токарного станка, осуществленное британским инженером-механиком Генри Модсли (1771–1831). Его можно считать отцом-основателем современной станкостроительной промышленности — именно Модсли первым организовал производство машин машинами в промышленных масштабах, создал методику конструирования машин и разработки технологических процессов, внедрил в повседневную практику машиностроения точные измерительные инструменты.

Ручное изготовление деталей машин исключало их взаимозаменяемость, в результате каждая машина становилась уникальной, а ее ремонт был невозможен либо требовал кропотливой подгонки новых деталей

Детство и юность

Генри Модсли родился 22 августа 1771 году в Вулвиче, расположенном в восьми милях от Лондона, он был пятым ребенком в многодетной семье плотника местного арсенала. О детских годах будущего станкостроителя ничего не известно, кроме того, что ему, сыну плотника, путь в школу был заказан. Судя по всему, он овладел грамотой самостоятельно и достаточно поздно. Как и других детей из рабочих семей, Генри в двенадцать лет послали работать. Он поступил в тот же арсенал набивальщиком патронов — в Англии таких рабочих называли powder monkey,

«пороховой обезьянкой». Через два года его перевели учеником в плотницкую мастерскую. А еще через год он сам попросился учеником в кузницу, где по собственному почину еще и слесарил. К восемнадцати годам Модсли стал не только лучшим кузнецом арсенала, но и слесарем-механиком, о чем свидетельствуют измерительные инструменты, сделанные им самостоятельно в период работы в Вулвичском арсенале.

Через два года его перевели учеником в плотницкую мастерскую. А еще через год он сам попросился учеником в кузницу, где по собственному почину еще и слесарил. К восемнадцати годам Модсли стал не только лучшим кузнецом арсенала, но и слесарем-механиком, о чем свидетельствуют измерительные инструменты, сделанные им самостоятельно в период работы в Вулвичском арсенале.

В то время в Пимлико, предместье Лондона, большой мастерской владел Джозеф Брама, известный механик и изобретатель, пионер в области гидравлики и слесарной работы. Он был грамотен и умел хорошо чертить.

Первоначально Брама устанавливал в Лондоне ватерклозеты. Он придумал для них совершенно новое устройство, на которое взял патент. С тех пор изобретение Брама претерпело лишь небольшие изменения.

Затем Брама усовершенствовал дверной замок. Он разработал новую схему механизма, которая превосходила все известные до него по качеству и надежности. Исправное действие нового замка зависело от точности изготовления деталей. И Брама стал искать искусного механика, которому он мог бы поручить это дело. Но платить много не хотел. Таким человеком оказался Модсли: молодой парень был рад интересной работе и не требовал большой оплаты.

Оригинальный токарно-винторезный станок Генри Модсли

Фотография: gettyimages.ru

Вскоре он стал лучшим рабочим в мастерской. Брама назначил его мастером и поручил ему механизацию изготовления деталей своего замка. Попутно Модсли овладевал грамотой и учился чертить. Работа с замком велась секретно, в отдельном, всегда запертом помещении, что давало Модсли дополнительные возможности для самостоятельной углубленной работы.

Сохранились некоторые машины и приспособления из секретной мастерской Джозефа Брама, в том числе механизированная пила, станок для навивания пружин и шаблон для разметки при сверлении. Механизированная пила имеет призматические направляющие, применение которых в конструкциях позднейших токарных станков, созданных Модсли, относят к его важнейшим усовершенствованиям. А в конструкции станка для навивания пружин кроме призматических направляющих имеются суппорт, механизированный с помощью пары «винт–гайка», и комплект сменных зубчатых колес. Иными словами, набор всех тех устройств, которые легли в основу будущих токарных станков, были разработаны Модсли еще в период его работы на Брама.

А в конструкции станка для навивания пружин кроме призматических направляющих имеются суппорт, механизированный с помощью пары «винт–гайка», и комплект сменных зубчатых колес. Иными словами, набор всех тех устройств, которые легли в основу будущих токарных станков, были разработаны Модсли еще в период его работы на Брама.

Годы обучения и труда в мастерской Брама во многом подготовили Модсли к его дальнейшей работе. Многие заказы Брама выполнял с участием Модсли, который учился у Джозефа не только искусству машиностроителя, но и деловой хватке: он стал понимать, при производстве каких изделий массового спроса механизация и автоматизация наиболее эффективны.

Брама был многим обязан Модсли, но все равно не хотел повышать ему зарплату. Это подтолкнуло Модсли к тому, чтобы уйти от скупого хозяина.

Тем более что у каждого рабочего мануфактуры была заветная мечта — самому стать владельцем мастерской. К этому шли постепенно, мало-помалу изготовляли для себя лично кузнечные, слесарные и измерительные инструменты. Модсли начал делать это еще в арсенале Вулвича. Работая у Брама, он продолжал накапливать запас. Со временем эти инструменты ему очень пригодились.

Жестоко экономя на самом необходимом, Генри скопил небольшую сумму и в 1797 году снял маленькую мастерскую и заброшенную кузницу при ней. Так Модсли покинул Брама, проработав у него восемь лет.

#image-kit_561

Станок нового типа

Долгое время с заказами в мастерской было туго, и у Модсли оставалось свободное время, которое он тратил на усовершенствование токарно-винторезного станка, конструкцию которого начал разрабатывать еще в мастерской Брама.

Одна из основных проблем токарных станков в то время состояла в том, что резец приходилось держать в руках. Для удобства токари придумали длинные держатели резцов, особые упоры для них. Но и с ними работать было очень трудно. Действуя ручным резцом, почти невозможно добиться при обработке правильной круглой формы обтачиваемой заготовки. Отсталая технология обработки материалов задерживала развитие техники. Практически невозможно было, держа резец в руках, нарезать на металлическом стержне точную винтовую резьбу.

Действуя ручным резцом, почти невозможно добиться при обработке правильной круглой формы обтачиваемой заготовки. Отсталая технология обработки материалов задерживала развитие техники. Практически невозможно было, держа резец в руках, нарезать на металлическом стержне точную винтовую резьбу.

В 1798 году Модсли построил станок с крестовым суппортом для установки на нем резца, движение которого в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл.

Для того чтобы заставить суппорт перемещаться вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины

Для того чтобы заставить суппорт перемещаться вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что и на винте.

Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

В 1800 году Модсли внес усовершенствование в свой станок — взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50). Теперь можно было при помощи одного ходового винта получать различные резьбы с разнообразным шагом.

Меняя комбинацию колес, можно было добиваться разного эффекта, например нарезать правую резьбу вместо левой. На своем станке Модсли выполнял нарезку резьб с такой точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50 витками на каждый дюйм.

На своем станке Модсли выполнял нарезку резьб с такой точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50 витками на каждый дюйм.

Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. Выдающееся достижение Модсли принесло ему громкую и заслуженную славу.

Устройство для изготовления винтов, разработанное Генри Модсли

Фотография: gettyimages.ru

Хотя попытки применения суппорта были известны и до Модсли, как другие его усовершенствования, его заслуга состояла в том, что он впервые объединил их и его вариант оказался конструктивно самым совершенным. Он же первым установил, что каждый винт определенного диаметра должен иметь резьбу с определенным шагом. До тех пор пока винтовая нарезка наносилась вручную, каждый винт имел свои особенности.

Для всякого винта изготовлялась своя гайка, обычно не подходившая ни к какому другому винту. Введение механизированной нарезки обеспечило единообразие всех резьб. Теперь любой винт и любая гайка одного диаметра подходили друг к другу вне зависимости от того, где они были изготовлены.

Более того, Модсли впервые в машиностроительной практике выпустил наборы метчиков и плашек; таким образом, любой болт соответствующего размера подходил к любой гайке того же размера.

Это было началом унификации и стандартизации деталей, имевшей чрезвычайно большое значение для машиностроения.

Наконец, Модсли впервые изобрел микрометр с точностью измерения до одной десятитысячной доли дюйма, или около 3 мкм. Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы решать любые вопросы, возникавшие в его мастерских относительно точности измерения деталей.

Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы решать любые вопросы, возникавшие в его мастерских относительно точности измерения деталей.

Джеймс Несмит, один из учеников Модсли, в последующем сам ставший выдающимся изобретателем, в своих воспоминаниях писал о Модсли как о зачинателе стандартизации. «Он перешел к распространению важнейшего дела единообразия винтов. Можно назвать это усовершенствованием, но вернее будет назвать это переворотом, произведенным Модсли в машиностроении… Только тот, кто жил в относительно ранние дни производства машин… правильно оценит великую заслугу, оказанную Модсли машиностроению».

От создания станка к созданию промышленности

Внедрение станка, созданного Модсли, в промышленность стало одним из важнейших событий эпохи промышленной революции. Основные узлы станка 1800 года сохраняются в конструкциях токарных станков и в наши дни.

Модсли не имел влиятельных знакомых среди богатых людей, которые помогли бы ему в получении крупного заказа. Он был всего лишь одиноким ремесленником. Нужен был счастливый случай. И в первые годы XIX века такой случай представился. Он был связан с развитием английского флота.

Модсли впервые в машиностроительной практике выпустил наборы метчиков и плашек; таким образом, любой болт соответствующего размера подходил к любой гайке того же размера. Это было началом унификации и стандартизации деталей, имевшей чрезвычайно большое значение для машиностроения

До третьей четверти XVIII века корабельные блоки, которые мы уже упомянули выше, изготовлялись вручную столярами. Работа эта требовала много времени и стоила дорого. Всех операций при изготовлении блоков насчитывалось более сорока пяти. Механизирована была лишь незначительная их часть.

Идея полной механизации процесса изготовления корабельных блоков возникла в конце XVIII века у французского военного инженера Марка Изамбара Брюнеля, ученика знаменитого математика и инженера Гаспара Монжа. Реализовать эту идею было суждено Генри Модсли.

В 1798 году Брюнель переехал в Англию. Здесь он разработал проект поточной линии для изготовления корабельных блоков и в 1801 году получил на свое изобретение британский патент.

Генерал-инспектор строительных и ремонтных работ английского военного флота Сэмюель Бентам поддержал изобретателя и начал ходатайствовать за него.

Получив одобрение Адмиралтейства, Брюнель приступил к доработке своих чертежей и подготовке к созданию действующей модели линии по производству блоков. Изготовить модель должен был механик, которого еще предстояло найти.

Поиски механика привели Брюнеля к Модсли. Во время знакомства Брюнель описал предполагаемый заказ в самых общих чертах. Но Модсли очень быстро понял суть дела и показал Брюнелю, как его исполнить. Большое впечатление произвел на Брюнеля и станок Модсли с механизированным суппортом и набором сменных зубчатых колес. Этот станок должен был стать основным при изготовлении деталей машин поточной линии. Он был тогда единственной машиной для производства других машин.

Новая работа хорошо оплачивалась. Благодаря заказу Модсли смог разработать и реализовать свои передовые идеи в области технологии машиностроения. Строя специальные машины для производства блоков, Модсли разработал также общие принципы механизации металлорежущего оборудования.

Обдирочный станок и циркулярная пила, изготовленные Генри Модсли для производства корабельных блоков (Гравюра, 1820 г.)

Фотография: gettyimages.ru

15 апреля 1802 году действующая модель линии по производству блоков была установлена в портсмутских доках. Испытания ее прошли успешно, и Модсли получил заказ на изготовление линии машин в натуре.

Эта линия состояла из сорока трех специализированных деревообрабатывающих и металлорежущих станков. В движение их приводили две паровые машины, по тридцать лошадиных сил каждая. Получилась целая система машин, с помощью которой рабочие выполняли все операции, нужные для изготовления блока: от распиливания деревьев особо твердых пород — бакаута и вяза — до обточки бронзовых подшипников и нарезания резьбы на соединительных болтах. Блочные машины Модсли войдут в историю как самые первые станки, изготовленные с помощью других станков, стоявших в мастерских изобретателя. Машины, которые сделаны машинами. Так началась история крупной машинной промышленности.

Выполнение этого заказа сделало Модсли состоятельным человеком (он получил огромную сумму — около 12 тысяч фунтов стерлингов). А Брюнель и Бентам, ставшие близкими друзьями Модсли, ввели его в круг своих друзей и знакомых — видных деятелей техники, науки и культуры.

Одним из тех, кто близко сошелся с Модсли, был Майкл Фарадей, в эти годы работавший над созданием качественных сталей. Качественные стали, особенно инструментальные, интересовали и Генри Модсли.

Со временем Модсли и сам стал не только виднейшим деятелем техники, но и знатоком и ценителем музыки, живописи, скульптуры, архитектуры, собрал большую библиотеку, которая была любимым местом его отдыха.

В портсмутском доке Модсли познакомился с Джошуа Филдом, который работал чертежником. В 1805 году он начал работать совместно с Модсли, став через некоторое время его компаньоном. Сотрудничество Модсли и Филда оказалось очень удачным. Оно продолжалось в течение всей их жизни.

Филд взял на себя чертежное хозяйство, ведение учета и отчетности, переговоры и переписку с заказчиками и поставщиками, прием и увольнение рабочих. Модсли сохранил за собой разработку конструкций машин и руководство технологическим процессом их постройки.

На собственном заводе прославленный машиностроитель выполнял многочисленные заказы на металлорежущие станки, прессы для изготовления монет, текстильное, мукомольное и другое оборудование для промышленности, насосы, судовые паровые котлы и машины по заказам многих стран мира

Создание системы машин для изготовления корабельных блоков стало сенсацией в среде промышленников. Репутация Модсли как машиностроителя упрочилась настолько, что заказов стало больше, чем могли выполнить сравнительно небольшие мастерские, в которых работало до 80 рабочих. Встал вопрос о строительстве большого машиностроительного завода.

В 1810 году в Ламбете, одном из районов Лондона, был основан завод, вскоре ставший знаменитым. Начался третий этап деятельности Модсли. На собственном заводе прославленный машиностроитель выполнял многочисленные и обширные заказы на металлорежущие станки, прессы для изготовления монет, текстильное, мукомольное и другое оборудование для промышленности, насосы, судовые паровые котлы и машины по заказам многих стран мира.

Сохранилось описание завода Модсли. Там было около дюжины токарных станков с чугунными станинами. Большинство из них были снабжены механизированными суппортами. Над станками имелись тали для установки и съема тяжелых деталей. Почти все станки приводились в движение с помощью трансмиссий от паровой машины. Кроме обычных токарных станков имелись лоботокарный, несколько продольно-строгальных, большой поперечно-строгальный и специальный станок, предназначенный для обточки шеек коленчатых валов. В последнем станке инструмент вращался вокруг неподвижно устанавливаемой заготовки.

Деятельность Модсли получила широкую известность во многих странах мира, для которых его завод выполнял заказы. Крупным заказчиком была Пруссия. В 1829 году Модсли был избран почетным членом Прусского общества поощрения промышленности в Берлине.

В начале 1831 года Модсли отправился во Францию. На обратном пути он сильно простудился и, вернувшись домой, слег в постель. Болезнь продолжалась около месяца, и 14 февраля 1831 года Модсли скончался. Его похоронили в Вулвиче на приходском кладбище церкви Св. Марии, где по его собственному проекту был воздвигнут чугунный мемориал семьи Модсли, отлитый на заводе в Ламбете.

Художники у станка. Искусство после революции 0+

26 февраля — 18 апреля

Выставка проходит в рамках проекта «Новые “реализмы”».

Авангард — синоним эксперимента в искусстве. Для филиала Третьяковки в Самаре он является главным ресурсом, помогающим осмыслять наследие прошлого, понимать современность и намечать перспективы будущего.

Проект включает две выставки — «Передовой отряд. 100 лет авангарда в Самаре» и «Художники у станка. Искусство после революции». Они открывают для широкого зрителя имена художников, чьё творчество пришлось на переходный период между русским авангардом и соцреализмом. Основываясь на коллекциях Государственной Третьяковской галереи и Самарского областного художественного музея, обе выставки показывают единый вектор художественных процессов в Москве и Самаре.

Выставка посвящена исканиям советских художников первого десятилетия советской власти, когда перед искусством стояла проблема самоопределения, идентификации себя как пролетарского.

Основу экспозиции составляет живопись художников круга «Общества станковистов» (ОСТ) и предшествующих ему групп проекционистов, конкретивистов и других (А. Дейнека, К.Редько, С. Лучишкин, А. Лабас, А. Тышлер, С. Никритин).

Круг ОСТа выбран как наиболее плодотворное и значимое объединение художников, в чьих работах совмещались современные живописные тенденции, такие как, например, осмысление фото- и киноприемов, обращение к актуальной общественной и научной повестке и высокий уровень теоретизирования. Работа этих художников является ярким примером творческой лаборатории, что не раз отмечалось еще их современниками.

Куратор: Сергей Баландин

_______________________________________________________________________

Организаторы проекта:

Государственная Третьяковская галерея

Филиал Государственной Третьяковской галереи в городе Самара

Самарский областной художественный музей

Галерея «Виктория»

Проект реализован при поддержке Л.В. Михельсона

Вторая жизнь станка – WFL

Станки MILLTURN компании WFL – это всегда продукт, отвечающий самым высоким требованиям к качеству. Что касается станков «с пробегом», то здесь мы гарантируем, что станки, которые мы готовим к поставке клиенту, находятся в отличном состоянии. Так же как и для новых станков, компания WFL при необходимости предоставляет клиенту общую концепцию эксплуатации станка, бывшего в употреблении, включающую в себя консультационные услуги, технологическую поддержку, пуско-наладку и обучение персонала. Специально для этих целей в компании создан целый отдел. Бывший в эксплуатации станок MILLTURN премиум класса оказывается интересной альтернативой новому прежде всего в том случае, когда срочно требуются дополнительные мощности, или бюджет недостаточен для приобретения нового станка.

Принцип «Все из одних рук»

Работа станка MILLTURN, насчитывающая обычно не один десяток лет, приводит к амортизации станка и оснастки и, следовательно, к утрате относительной эффективности. Регулярная модернизация и выполнение сервисных работ способны значительно ограничить этот негативный фактор. Если заменять быстроизнашивающиеся детали, то станок и дальше будет показывать высочайшее качество обработки и сохранит свой ресурс.

Предоставляя клиенту комплексное предложение, высококвалифицированные техники компании WFL гарантируют оптимальное качество обработки на станке MILLTURN и обеспечивают условия работы в соответствии с последним словом техники и программного обеспечения. Если мы сравним затраты на капитальный ремонт, то увидим, что здесь преимущество на стороне станка, бывшего в эксплуатации: затраты составят 40-70% по сравнению с новым станком. При разработке коммерческих предложений компания WFL проявляет исключительную гибкость: у клиента есть возможность взять станок в лизинг.

Проверенное качество

Выполнение проекта модернизации в компании WFL регламентировано самым тщательным образом. При продаже станка проектная группа WFL связывается с клиентом и проводит первичный анализ ситуации. Освидетельствование станка выполняет высококвалифицированный персонал WFL. Станок исследуется самым тщательным образом для оценки объема работ. После предоставления технико-коммерческого предложения, проведения переговоров и заключения контракта определяется срок демонтажа станка. Если станок после освидетельствования еще какое-то время был в эксплуатации на заводе клиента, то непосредственно перед демонтажем он еще раз проходит проверку. Дальнейшие шаги, такие как внутризаводская транспортировка станка, его упаковка и доставка на завод WFL выполняются собственным персоналом.

Генеральный ремонт станка включает в себя монтаж, ремонт, покраску, модернизацию, пуско-наладку, проверку геометрии и функциональности станка, испытания на длительном режиме работы, лазерные измерения и обработка стандартной VDI-детали при приемке станка. Только после одобрения технических специалистов фирмы WFL станок MILLTURN предлагается к продаже потенциальным клиентам. После успешных испытаний станок получает сертификат „CERTIFIED PRE-OWNED“( «Бывший ранее в эксплуатации»). Таким образом, станки, бывшие ранее в эксплуатации, могут продаваться с гарантией.

Высокая экологичность

Тот факт, что старые станки могут быть восстанавлены , и, благодаря этому дольше находиться в состоянии эксплуатационной готовности, делает работы по модернизации компании WFL на удивление экологически чистыми. Если при производстве одной тонны сырьевой стали выделяется две тонны CO2, то в случае со станком премиум класса, бывшим в эксплуатации, выделение CO2 практически ничтожно. Модернизируя станки, можно сократить выброс CO2 как минимум на 80-90%. При создании станка M65 MILLTURN / 3000 мм весом примерно 34.000 кг (состоящего преимущественно из стали и других металлов) выделилось бы 68.00 кг CO2. А при модернизации такого же станка – примерно 6.800-13.600 кг CO2. Это является весомым доказательством экономической эффективности такого проекта.

Применение современных конструктивных элементов и таких компонентов как, например, освещение нового типа (Ergonomic Light Concept), инструментальный магазин с увеличенной емкостью, или привязка к системе автоматизации, также способствуют повышению надежности станка и эффективности производства. Фирмы-изготовители проявляют большой интерес к этому вопросу.

В отдельных случаях можно производить замену электрокомпонентов станка. В будущем компания WFL планирует значительно активизировать такие работы. В реализуемом в настоящее время пилотном проекте на станке 1998 года выпуска будет полностью заменена система управления, что должно повысить исносостойкость и надежность станка. Также должны быть заменены двигатели и выполнена механическая адаптация, как к примеру: позиционирование раздвижных дверей происходит при помощи зубчатой рейки; сюда же можно отнести усовершенствованное позиционирование устройства смены инструментов (зубчатая рейка вместо зубчатого ремня). Новая система управления оснащена более крупным, по сравнению с прежним, монитором с размером диагонали экрана 24 дюйма (прежде был 15 дюймов) и блоком памяти 1 гигабайт (прежний блок памяти ЧПУ – 12 мегабайт). Преимуществами модернизированной системы управления является прежде всего доступность программного редактора MillturnPRO и «умной» системы контроля процесса iControl. Работа с телесервисом при новой системе управления тоже стала более комфортной.

Эксклюзивное ноу-хау для клиентов

Предлагаемая нами программа по обучению персонала удовлетворяет всем требованиям по подготовке программистов, операторов станка и сервисных специалистов. Непрерывное обучение гарантирует с одной стороны максимальную производительность производства, а с другой стороны повышает мотивацию сотрудников, благодаря чему переход к новым производственным заданиям существенно упрощается. Разнообразные программы обучения включают в себя знания и опыт, накопленные нами за десятилетия работы по всему миру. Обучение проводится либо непосредственно на фирме WFL либо, по желанию, на предприятии клиента.

Модульное исполнение – по желанию клиента

В качестве отдельной опции компания WFL предлагает своим клиентам станки с индивидуальным исполнением (с учетом технических заданий клиента). Для нас практически нет ничего невозможного – мы предлагаем капитальный ремонт, модернизацию, или дополнительную технологическую комплектацию. Производственная поддержка фирмы WFL поможет клиенту внедрить в производство сложные детали.

Возросшее за последние два года внимание к бывшим в эксплуатации станкам однозначно показывает, что на рынке существует большой интерес к ним. На складе фирмы WFL всегда есть ряд таких качественных станков.

Большая их часть была продана транснациональным концернам в Германии, Швеции и США, и они уже несколько лет безупречно работают после выполненной модернизации.

Почему клиенты стремятся покупать такие станки? В пользу такого приобретения говорят эффективность затрат и быстрая поставка. Если компания WFL располагает подходящим станком, то в большинстве случаев он может быть поставлен клиенту в течение трех месяцев.

„На станках, подлежащих модернизации, мы выполняем замену таких основных компонентов, как к примеру: фрезерная головка, линейные направляющие, главный привод или устройство смены инструмента, что улучшает общее состояние станка. Мои коллеги и я используем при этом весь имеющийся у нас опыт. Мы радуемся тому, что станок поступает к клиенту в великолепном состоянии, чтобы успешно служить дальше еще много лет.“

Юрген Бауэр, WFL Retro-fit Solutions

Концептуальная машина

Concept Machine – ваш универсальный поставщик решений для станков, метрологического оборудования, оборудования для аддитивного производства и услуг. Concept Machine, один из крупнейших таких дистрибьюторов в Северной Америке, обслуживает производителей высокоточной продукции в Миннесоте, Северной Дакоте, Южной Дакоте, Айове, Небраске и Висконсине. От концепции до качественных деталей, позвольте Concept Machine стать вашим партнером в области продаж и обслуживания оборудования, расходных материалов, автоматизации и готовых решений.

- Испытайте производство деталей в реальном времени Демонстрации автоматизации станков в сочетании с метрологическим контролем и 3D-печатью

- EDM, технологии обработки, токарной обработки и шлифования, включая 5-осевую резку графита

- Изучите оснастку, аксессуары и программное обеспечение

- Воспользуйтесь преимуществами специального мероприятия Цена

- Отличная еда, веселые раздачи и многое другое!

Требуется предварительная регистрация, она будет доступна в ближайшее время. Продавцы будут размещены на территории площадью 25000 кв.футов для обеспечения безопасного социального дистанцирования.

Вертикальная и горизонтальная обработка с ЧПУ, электроэрозионный станок, грузила, шлифовальные станки, швейцарские токарные станки, токарные, расточные, фрезерные и сверлильные станки.

Роботизированные решения в производстве прецизионных деталей, медицине, мастерских, мастерских штампов и пресс-форм, аэрокосмической и автомобильной промышленности.

Повысьте производительность своей машины с помощью нашей талантливой сервисной команды.

Машины для лазерной маркировки и принадлежности.

КИМ, прецизионные измерения, оптические компараторы, микроскопы, датчики и тестеры поверхности, калибровка и многое другое.

Современные проволочно-токарные электроэрозионные, шлифовальные и 5-осевые станки для высокоточного производства, включая медицинское и аэрокосмическое.

Проволока для электроэрозионной обработки, фильтры, очистители для смол, латунные и медные трубки, диэлектрические жидкости и многое другое.

Микроудаление заусенцев и принадлежности.

MultiJet принтеры для пластика, 3D-принтеры по металлу, принтеры ColorJet, принтеры для селективного лазерного спекания и стереолитографические принтеры.

Лазерная резка, гидроабразивная резка, штамповочные прессы, гидравлические прессы, плазменная резка, транспортировка рулонов, пресс-трансферы и многое другое.

Предлагает вам обучение проверке качества как на нашем объекте, так и в виртуальном.

Настольные ультразвуковые очистители.

Технология станков

Сертификат технологии станков

* Выпускники GST BOCES могут претендовать на получение кредита за прошлый опыт обучения.Спроси нас!

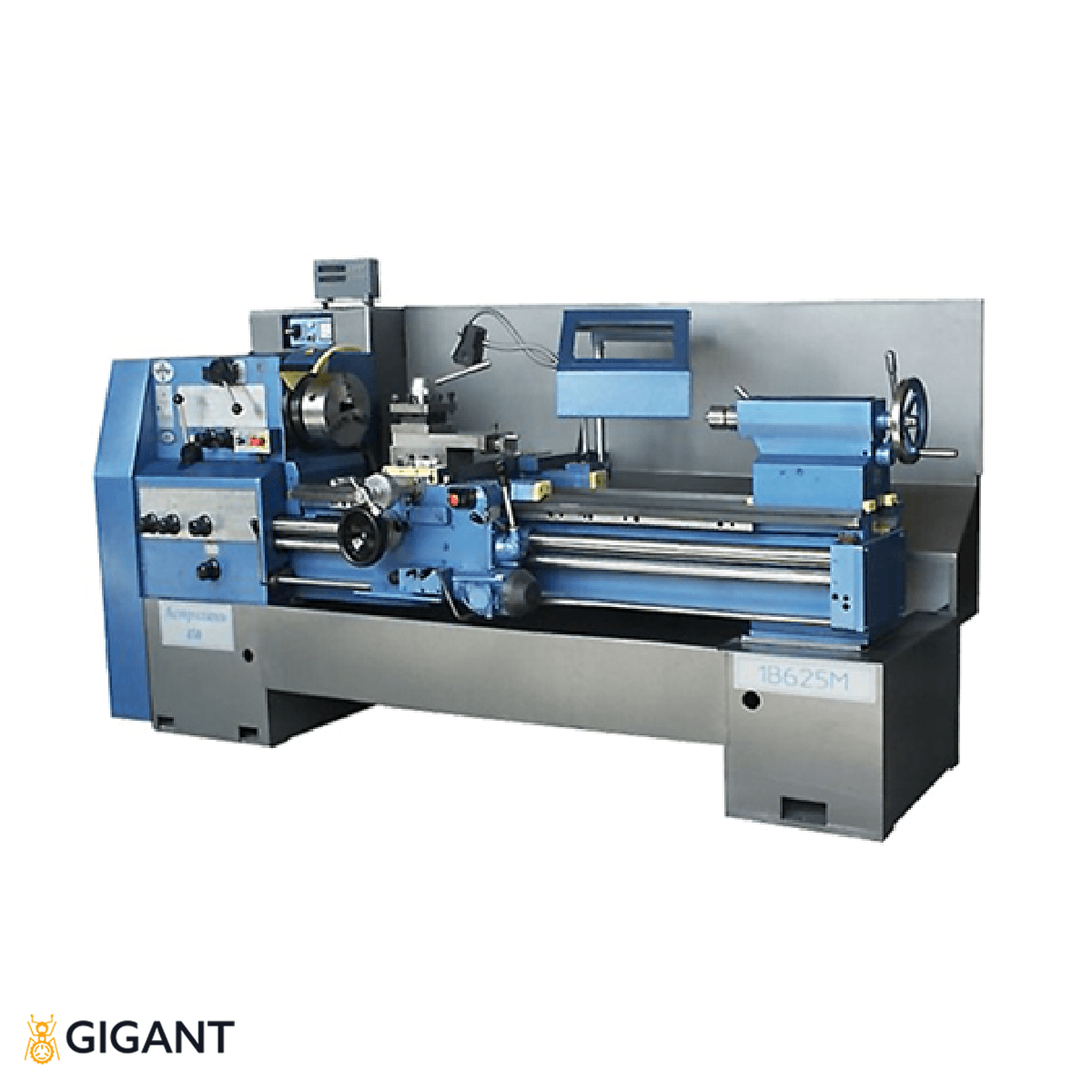

Целью данной программы сертификации является подготовка студентов к немедленному трудоустройству. как механизаторы начального уровня. Они станут опытными в эксплуатации основные станки, такие как токарные, фрезерные, шлифовальные, сверлильные станки и прецизионное измерительное оборудование. Чтобы подготовиться к будущим карьерным возможностям в эксплуатации обрабатывающих центров, первый курс колледжа по программированию ЧПУ также обязательный.Учащиеся разовьют вспомогательные навыки по основам математики и письма. соответствует должности машиниста и необходимо продолжить обучение машинисту. получил степень младшего специалиста в области технологии станков.

Выпускники смогут сразу же приступить к работе с необходимыми навыками запускать как производство, так и цех запчастей; применить свои навыки для настройки и эксплуатации станки общего назначения; редактировать программы ЧПУ «на лету», чтобы помочь в производстве составить расписание и продемонстрировать умение использовать стандартные и современные метрология для проверки деталей по документированному чертежу.

Информация о программе – Сертификат

Machine Tool Technology A.A.S.

Студенты программы «Технология станков» изучают эту часть производства. арена, которая на самом деле производит детали, которые входят в продукты, продаваемые в Мир. Машинисты устанавливают и эксплуатируют самые разные станки, начиная с простых токарных. на современные обрабатывающие центры с числовым программным управлением (ЧПУ).В сегодняшнем очень автоматизированная, высокоточная среда, машинисту нужны всесторонние знания математики, точных измерений, программирования ЧПУ и коммуникативных навыков. Машинисты должны понимать рабочие свойства металлов, таких как сталь, чугун, алюминий и влияние термообработки на их свойства. Они должны уметь читать сложные чертежи, переводя эти изображения в обработанные объекты.

Выпускники смогут писать и редактировать программы; запускать детали на обрабатывающем центре с ЧПУ; использовать основное обрабатывающее оборудование и инструменты; рассчитать и определить правильную геометрию инструмента, подачи, скорости, резьбы и конуса к деталям машин из различных материалов; дизайн простые приспособления и приспособления; прочитать и проверить детали, изготовленные в соответствии со спецификациями чертежей; рисовать детали различного типа и обрабатывают их с помощью программы MasterCam.

Информация о программе – A.A.S.

Программа технологии станков | Риджуотерский колледж

Сессия по станкам

Пятница, 23 апреля

15:00 – 16:30

Кампус Хатчинсон, личное мероприятие, Space Limited

- Обзор программы

- Преимущества смешанного обучения на территории кампуса и онлайн

- Экскурсия по кафедре с преподавателями

- Программы наставничества и стажировки

- Как начать работу с зачислением, финансовой помощью и стипендиями

- Время вопросов и ответов

[Листовка для печати PDF]

Регистрация сеанса информации о станках

Пресс-релиз– Студенты Ridgewater Machine Tool получают поддержку в размере более 54 000 долларов США [PDF]

Практическая и востребованная карьера – это технология станков.Хотите получить навыки в сфере, в которой работодатели ждут, когда вы закончите учебу? Прецизионное производство может стать вашим билетом. Специалисты по машиностроению и производству используют компьютерные навыки, точные измерения и машинные процессы, чтобы превратить чертежи и трехмерные конструкции во все, от пластиковых чехлов для сотовых телефонов и наушников до металлических деталей автомобилей и компьютеров.

Выполнение программы

- Хатчинсон

- Онлайн – смешанный

- Начало осени и весны

Навыки, которые вы изучите

- Безопасные производственные практики

- Наладка и эксплуатация ручных токарных, фрезерных и плоскошлифовальных станков