Токарные автоматы и полуавтоматы: назначение и принцип работы

Токарные автоматы и полуавтоматы, в основном используются для точения деталей сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства. Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовки, а также загрузка заготовки и выгрузка обработанной детали. Обслуживание автомата сводится к периодической подаче материала-заготовки или прутка – и контролю обработанных деталей.

Полуавтоматом называются токарные станки, в которых автоматизированы все основные и вспомогательные движения, составляющие цикл обработки одной заготовки. По окончании цикла полуавтомат останавливается, для повторения цикла необходимо снять готовую деталь, поставить и закрепить новую заготовку и вновь запустить станок.

Токарные автоматы и полуавтоматы предназначены для изготовления деталей сложной конфигурации путем обработки заготовки несколькими инструментами.

Автоматизация цикла работы современных станков осуществляется на основе использования средств механики, гидравлики, электротехники и электроники, пневматики или на комбинированной базе.

Станки с механической базой автоматизации производительны и надежны в эксплуатации. Однако на переналадку таких автоматов затрачивается много времени. Поэтому автоматы с механической базой автоматизации используют, как правило, в условиях массового производства, а полуавтоматы – в условиях серийного и крупносерийного производства. Станки, автоматизированные другими способами, допускают быструю переналадку и поэтому применяются чаще всего в серийном производстве.

Особое место занимают станки с ЧПУ, это оборудование с числовым цифровым программным управлением циклом. Такие станки могут быть эффективно использованы для изготовления деталей мелких и средних серий.

Токарные автоматы и полуавтоматы подразделяют по различным признакам:

- назначению – на универсальные и специализированные;

- виду заготовки – на прутковые и патронные;

- количеству шпинделей – на одно- и многошпиндельные;

- расположению шпинделей – на горизонтальные и вертикальные.

Выпуск станков токарной группы составляет большую часть общего выпуска станков. Диапазон их типоразмеров чрезвычайно широк: от настольных до тяжелых (массой до 1300 т).

Научно-технические достижения в станкостроении, технологии машиностроения, теории резания металлов, радиоэлектронике, электротехнике, а также в области создания систем автоматического управления создали условия для производства нового класса станков по уровню автоматизации – высокопроизводительных металлорежущих станков, оснащенных системой числового программного управления.

Токарные автоматы и полуавтоматы относятся к высокопроизводительным станкам, которые широко применяют в условиях крупносерийного массового производства. Эти станки следует рассматривать как станки с программным управлением на механической основе. Главным органом управления таких станков является распределительный вал, на котором расположены кулачки, управляющие отдельными механизмами станка, обеспечивающие надежную синхронизацию всех движений цикла работы станка. В данном случае кулачки (копиры) являются носителями программы работы автомата или полуавтомата. Поэтому такие станки часто называют кулачковыми автоматами. Необходимо квалифицированно использовать это сложное технологическое оборудование механических цехов машиностроительных заводов, чтобы обеспечить максимальный съем деталей со станка при минимальной затрате времени, при высокой точности изготовляемых деталей.

Эти станки следует рассматривать как станки с программным управлением на механической основе. Главным органом управления таких станков является распределительный вал, на котором расположены кулачки, управляющие отдельными механизмами станка, обеспечивающие надежную синхронизацию всех движений цикла работы станка. В данном случае кулачки (копиры) являются носителями программы работы автомата или полуавтомата. Поэтому такие станки часто называют кулачковыми автоматами. Необходимо квалифицированно использовать это сложное технологическое оборудование механических цехов машиностроительных заводов, чтобы обеспечить максимальный съем деталей со станка при минимальной затрате времени, при высокой точности изготовляемых деталей.

Станки автоматы – Энциклопедия по машиностроению XXL

Для уяснения преимуществ систем электрического управления станками-автоматами, прежде чем приступить к чтению схем таких устройств, рассмотрим конструктивную схему станка с полуавтоматическим управлением. На рис. 242 показана схема копировального станка с полуавтоматическим управлением.

[c.333]

На рис. 242 показана схема копировального станка с полуавтоматическим управлением.

[c.333]Рис 243. Схема устройства для электрического управления копировальным станком-автоматом [c.334]

Ручное управление процессами копирования связано с затратами большого физического труда рабочего, обслуживающего станок, и дает сравнительно низкую точность. Поэтому станки подобного типа заменяются станками-автоматами, имеющими различные системы устройства для электрического и электронного управления ими по заданной программе. Рассмотрим электрическую схему одного из таких устройств (рис. 243).

В технике находят широкое применение криволинейные поверхности, имеющие системы конических кривых окружностей, эллипсов, гипербол, парабол, а также прямых линий. Эти линии имеют несложные математические уравнения, поэтому поверхности с системой таких линий легко задаются на чертежах. По таким чертежам проще составить программу для изготовления деталей с этими поверхностями на станках-автоматах с программным управлением. Для изделий с иными математическими поверхностями на чертежах задают дополнительные условия в виде записей уравнений всей поверхности или ее частей. Уравнения

[c.204]

Для изделий с иными математическими поверхностями на чертежах задают дополнительные условия в виде записей уравнений всей поверхности или ее частей. Уравнения

[c.204]

Совершенствование органов управления станков, автоматов и полуавтоматов привело к созданию станков с программным управлением. [c.291]

СТАНОК-АВТОМАТ для ОТРЕЗАНИЯ ЗАГОТОВОК ИЗ ПРУТКОВОГО МАТЕРИАЛА [c.254]

Токарные автоматы применяются в крупносерийном и массовом производстве для комплексной обработки наружных и внутренних цилиндрических и резьбовых поверхностей, главным образом при изготовлении деталей из пруткового материала, где благодаря значительным размерам пускаемых в производство партий деталей автоматы могут быть загружены без переналадки в течение нескольких дней в случае недостаточной загрузки и необходимости в частой переналадке целесообразнее применять револьверные станки. В каждом отдельном случае для более правильного с экономической точки зрения решения вопроса, на каких станках — автоматах, полуавтоматах или револьверных — целесообразно вести обработку, необходимо разработать сравнительные варианты технологических провесов обработки детали на том или другом станке и сопоставить полученные техникоэкономические показатели.

Полирование коренных и шатунных шеек (оп. 19) и шейки у фланца под сальник производится на ленточно-полировальном станке-автомате. Мойка и обдувка (он. 20) предшествуют контролю (оп. 21) двадцати девяти параметров коленчатого вала на полуавтомате с пневматическим методом измерения, основанным на зависимости расхода воздуха, вытекающего через измерительное сопло, от величины измерительного зазора (табл. 14). [c.398]

Выполните параметрическую оптимизацию при обработке деталей на станках-автоматах и полуавтоматах. [c.130]

Кроме недорогих углеродистых сталей широко используют конструкционную сталь повышенной и высокой обрабатываемости резанием, изготавливаемую по ГОСТ 1414—75 Е. (Эту сталь называют автоматной, так как из нее изготавливают на станках-автоматах неответственные болты, гайки, винты и другие аналогичные детали.

) Пр имер обозначения Сталь А 2 ГОСТ 1414—75.

[c.200]

) Пр имер обозначения Сталь А 2 ГОСТ 1414—75.

[c.200]Для менее ответственных деталей (болтов, гаек, винтов), изготовляемых на станках-автоматах, применяют так называемые автоматные стали. Они хорошо обрабатываются резанием на больших скоростях. Высокая обрабатываемость автоматных сталей и хорошее качество поверхности достигается благодаря повышенному содержанию в стали 8 и Р. Химический состав и механические свойства автоматных сталей приведены в табл. 6.3. [c.72]

Назначение — оси, валики, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие малонагруженные мелкие детали сложной формы, обрабатываемые на станках-автоматах, и к которым предъявляются повышенные требования по качеству поверхности и точности размеров.

Назначение — детали сложной формы, обрабатываемые на станках-автоматах, и детали, к которым предъявляются повышенные требования к качеству поверхности, работающие при повышенных напряжениях и давлениях (оси, валики, втулки, кольца, шестерни, пальцы, винты, болты, гайки). [c.96]

[c.96]

Во многих случаях используют смешанную систему задания алгоритма управления, в которой часть программы реализуется в аналоговой форме, а часть программы — в числовой форме. Например, смешанный способ задания алгоритма управления используется IB ряде станков-автоматов для обработки заготовок. [c.480]

Кулачковые механизмы применяются в механизмах подачи металлообрабатывающих станков-автоматов, в механизмах перемещения их рабочих органов, в двигателях внутреннего сгорания для регулирования подачи топлива в цилиндры и удаления отработанных газов, в счетно-решающих приборах и т. д. [c.208]

Во многих отраслях современного автоматостроения (как, например, в металлообрабатывающих станках-автоматах) производственный процесс построен с расчетом на чередование и периодическое изменение относительного положения различных исполнительных (обрабатывающих) органов и обрабатываемого объекта. При проектировании поворотных механизмов, осуществляющих

[c.162]

При проектировании поворотных механизмов, осуществляющих

[c.162]Как можно было заметить, кинематические цепи могут быть замкнутыми, как на рис. 1.5 и 1.7, г, или разомкнутыми (рис. 1.7, а, б). В первом случае каждое звено входит, по крайней мере, в две кинематические пары, а вся цепь образует замкнутый контур (начав обход цепи на рис. 1.5 от звена 1 к звену 2, мы вернемся к звену / от звена 4). Во втором случае (рис. 1.7, а, б) хотя бы одно звено входит в состав только одной кинематической пары (звено 2). Естественно, при равном числе подвижных звеньев замкнутые цепи имеют меньшее число степеней свободы, чем разомкнутые. Первые широко применяются в кинематических цепях рабочих машин, станков, автоматов и т. д. вторые — в цепях манипуляторов и роботов.

Пример функциональных связей, определяющих параме> трическую надежность изделия В качестве примера оценки изменения выходного параметра рассмотрим погрешность обработки на револьверном станке-автомате (рис. 63), Обрабатываемая за готовка (пруток) вращается с частотой вращения /г в, шпинделе станка 7, а инструмент закреплен в шестипозиционной револьверной головке и последовательно подводится к изделию. На рисунке изображена обточка прутка при подаче головки со скоростью s, причем диаметр детали d должен быть обработан с заданной точностью. Выходным параметром является погрешность

[c.196]

63), Обрабатываемая за готовка (пруток) вращается с частотой вращения /г в, шпинделе станка 7, а инструмент закреплен в шестипозиционной револьверной головке и последовательно подводится к изделию. На рисунке изображена обточка прутка при подаче головки со скоростью s, причем диаметр детали d должен быть обработан с заданной точностью. Выходным параметром является погрешность

[c.196]

В Качестве примеров таких систем у станков-автоматов можно указать в первую очередь на обратную связь в станках с программным управлением, которая компенсирует влияние зазоров, деформаций, различных случайных воздействий на правильность соблюдения заданного закона движения рабочего органа станка. [c.461]

| Рис. 148. Блок-схема станка-автомата с саморегулированием его параметров |

Для создания оборудования, длительное время сохраняющего свои технологические возможности, целесообразно воплощение принципа саморегулирования для основных целевых механизму машины, определяющих ее качественные показатели. В качестве примера на рис. 148 приведены блок-схема станка-автомата с саморегулированием его параметров. Программа вводится в механизм управления, который управляет всеми движениями механизмов станка. Однако в условиях разнообразных воздействий на машину необходимо корректировать саму программу управления.

[c.464]

Для создания оборудования, длительное время сохраняющего свои технологические возможности, целесообразно воплощение принципа саморегулирования для основных целевых механизму машины, определяющих ее качественные показатели. В качестве примера на рис. 148 приведены блок-схема станка-автомата с саморегулированием его параметров. Программа вводится в механизм управления, который управляет всеми движениями механизмов станка. Однако в условиях разнообразных воздействий на машину необходимо корректировать саму программу управления.

[c.464]Вся информация направляется в механизм управления, имеющий специализированное вычислительное устройство, которое рассчитывает необходимую величину компенсации, вводит соответствующие поправки в программу работы станка и дает команды на включение механизмов подналадки, исправляющих изменившиеся параметры исполнительных механизмов. В сложных станках-автоматах возможно также введение блока, который запоминает и анализирует информацию, попадающую механизм управления от датчиков, и вырабатывает наиболее рациональную коррекцию программы управления станком. [c.465]

[c.465]

Уплотнение испытаний по времени не искажает в большинстве случаев процесса потери изделием работоспособности, но дает заметный эффект лишь для тех изделий или их элементов, которые мало загружены в процессе нормальной эксплуатации. Например, механизм загрузки станка-автомата работает после обработки каждой детали, что занимает незначительную долю в балансе рабочего времени станка. Шасси самолета выпускается при каждой посадке, а во время полета не функционирует. Переключение скоростей у станка-автомата занимает незначительную долю в общем времени эксплуатации машины и т. п. [c.504]

Резьбу (наружную) на болтах, винтах и шпильках и (внутреннюю) в гайках и в отверстиях для шпилек нарезают вручную и на станках — преимущественно токарно-винторезных. При массовом изготовлении крепежных деталей часто используют станки-автоматы, обладающие высокой производительностью. Для нарезания наружной резьбы вручную обычно применяют 90

[c. 90]

90]

В технике находят широкое применение криволинейные поверхности, имеющие системы конических кривых окружностей, эллипсов, гипербол, парабол, а также прямых линий. Эти линии имеют несложные математические уравнения, поэтому поверхности с системой таких линий легко задаются на чертежах. По таким чертежам проще составить программу для изготовления деталей с этими поверхностями на станках-автоматах с программным управлением. Для изделий с иными математическими поверхностями на чертежах задают дополнительные условия в виде записей уравнений всей поверхности или ее частей. Уравнення поверхности позволяют более точно строить и рассчитывать необходимые сечения, касательные и нормали, определять координаты точек, а также проводить другие исследования, необходимые при проектировании и программировании. [c.226]

Для получения прерывистого движения в многошпиндельных станках-автоматах применяют мальтийский крест (рис. 6.17, н). Непрерывное вращательное движение водила 1, закрепленного на ведущем валу, через палец 2 преобразуется в прерывистое вращательное движение мальтийского креста 3. Поворот осуществляется до тех пор, пока палец не выйдет из зацепления с пазо.м мальтийского креста. Если мальтийский крест имеет г пазов, ю передаточное отношение механизма г = 1/.

[c.288]

6.17, н). Непрерывное вращательное движение водила 1, закрепленного на ведущем валу, через палец 2 преобразуется в прерывистое вращательное движение мальтийского креста 3. Поворот осуществляется до тех пор, пока палец не выйдет из зацепления с пазо.м мальтийского креста. Если мальтийский крест имеет г пазов, ю передаточное отношение механизма г = 1/.

[c.288]Создание станков-автоматов непрерывного действия позволяет в наибольшей степени повысигь производительность труда. Это достигается совмещением времен рабочих и вспомогательных движений при одновременной обработке нескольких заготовок. Такие станки могут быть скомпонованы в автоматические линии непрерывного действия. При автоматизации производства процесс изготовления детали можно расчленить на отдельные операции, каждую из которых поручают автоматическому устройству в виде механизма или станка (принцип дифференциации). Все механизмы или станки работают одновременно. Вместе с тем эти устройства можно объединить в автоматически действующие комплексы (принцип концентрации), представляющие собой станки, линии, цехи или заводы. [c.393]

[c.393]

Накаткой на специальных резьбонакатиых станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка суш,ест-венно упрочняет резьбовые детали. [c.17]

В 1932 г. Московский станкостроительный завод Красный пролетарий выпустил первый советский токарно-винторезный станок. В годы первой пятилетки вводятся в строй Московский станкостроительный завод им. С. Орджоникидзе, Горьковский завод фрезерных станков. Во второй и третьей пятилетках станкостроение приступило к производству специальных и снециализи-юванных станков для развнваюи ихся отраслей машиностроения. Вводятся в эксплуатацию Харьковский станкостроительный завод им. С. В. Косиора, Киевский завод станков-автоматов нм. М. Горького и ряд других предприятий. С 1939 г. стал выдавать продукцию Краматорский завод тяжелого станкостроения им.

В. Я- Чу-баря.

[c.6]

В. Я- Чу-баря.

[c.6]Однако механизация ненамного ускорила ЧКР и не могла решить проблему обеспечения рабочей КД автоматизированного производства второй половины XX века, сменяющего предшествующее ему машинное производство. Характерным признаком автоматизированного производства (станки-автоматы с ЧПУ, автоматические линии, заводы автоматы) явилось значительное увеличение количества и сложности КД. главным образом, за счет введения в состав машин органов и систем автоматизированного управления ими, а также в силу необходимости частой смены моделей машин, диктуемой конструкцией в условиях рыночной эконог, лки. [c.352]

Соединение труб между собой осуществляется с помощью тройников или сваркой. Присоединительная арматура (гайки, штуцеры, ниппели, угольники, тройники и т. д.) унифицирована. Весьма важным моментом в изготовлении трубопроводовявляется гибка труб. Она производится на специальных гибочных станках или станках-автоматах. Опыт эксплуатации гидрофицированных машин показывает, что разрушение трубопроводов происходит в местах их наибольшей кривизны и вблизи ниппелей. Это объясняется тем, что во время гибки труб в металле возникают микротрещины, которые развиваются под действием пульсаций давления жидкости и вибраций, вызванных двигателем и колебаниями металлоконструкции. Вблизи ниппелей трубы разрушаются в связи с изменением структуры металла в период сварки.

[c.259]

Это объясняется тем, что во время гибки труб в металле возникают микротрещины, которые развиваются под действием пульсаций давления жидкости и вибраций, вызванных двигателем и колебаниями металлоконструкции. Вблизи ниппелей трубы разрушаются в связи с изменением структуры металла в период сварки.

[c.259]

В металлообрабатывающих станках-автоматах (сверлильных, токарных и др.) с переменным (нежестким) циклом применяют цикловое программное управление (ЦПУ). Схему этой системы можно представить в виде трех блоков Д, ЛП и Р (рис. 16.il). Блок Л объединяет да-чики, выдающие информацию о положении ИО в момент занятия им позиции, в которой должны измениться направления движения или режим или должна быть зафиксирована остановка. Сигналы x блока Д [c.475]

На тактограмме цикл разделен на такты—промежутки времени, в течение которых режим движения ИО сохраняется неизменным. Например, на тактограмме сверлильного станка-автомата (рис. 16.11) такт / соответствует быстрому подводу сверла, такт //—медленной подаче на рабочей скорости. III—быстрому отводу сверла для удаления стружки, IV—быстрому, подводу сверла до позиции

[c.476]

16.11) такт / соответствует быстрому подводу сверла, такт //—медленной подаче на рабочей скорости. III—быстрому отводу сверла для удаления стружки, IV—быстрому, подводу сверла до позиции

[c.476]Типичным Примером машин, эксплуатируемых по данной схеме, могут служить шлифовальные станки-автоматы, применяемые в массовом и крупносерийном производстве, например бесцентровые внутришлифовальные станки-автоматы, предназначенные для окончательной обработки колец конических роликоподшипников (рис. 52) [193]. Основными выходными параметрами, характе-ризуюш ими их точность, являются погрешности обработки внутреннего диаметра Xi = Ad шлифуемого на станке кольца, половины угла конуса Xg = Аа, неперпендикулярности оси шлифуемого отверстия к базовому торцу Хд = АН и шероховатость поверхности, которая может оцениваться средним арифметическим отклонением профиля Х4 = Работа станка продолжается до тех пор, пока любой из указанных параметров не выйдет за границы установленного для него поля допуска. [c.162]

[c.162]

Третья стадия развития оборудования — создание автоматов, функции управления которыми осуществляются уже не рабочим, а механизмами самого станка (токарные и многие другие станки-автоматы, прокатные станы, горизонтально-ковочные, сварочные и другие автоматы). Механизмы этих машин-автоматов осуществляют весь цикл обработки изделия без участия человека, производя переключения и изменения скоростей, включение вспомогательных перемещеций, соблюдая строгую последовательность цикла. г [c.460]

11Т16А станок токарный продольного точения автомат Схемы, описание, характеристики

Сведения о производителе токарного станка продольного точения 11Т16А

Производителем токарного станка продольного точения с ЧПУ ЛА155Ф30 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

11Т16А Станок токарный продольного точения автомат особо высокой точности. Назначение и область применения.

Одношпиндельный прутковый автомат продольного точения модели 11Т16А предназначен для обработки деталей типа тел вращения сложной конфигурации диаметром до 16 мм и длиной до 80 мм из холоднотянутого калиброванного прутка.

Автомат 11Т16А предназначен для крупносерийного и массового производства деталей часовой, точной приборостроительной и радиоэлектронной промышленности.

Использование дополнительных устройств на автомате 11Т16А и применение различных модификаций автомата:

- с торможением шпинделя в автоматическом цикле

- с остановом и индексацией шпинделя

- с шестисуппортной стойкой

Автомат 11Т16А позволяет производить следующие операции: сверление и расточку отверстий, нарезание резьб, рассверливание со стороны отрезки, фрезерование шлицев, поперечное сверление отверстий, координируемых по углу, и другие операции.

Принцип работы

Продольное перемещение шпиндельной бабки вместе с обрабатываемым прутком и поперечное перемещение суппортов, расположенных радиально, позволяют осуществлять любую комбинацию относительных движений, необходимую для получения тел вращения при точении простыми резцами.

Расположение режущего инструмента в непосредственной близости к люнету, направляющему пруток, сводит к минимуму возможные вибрации и отжим обрабатываемых деталей, что обеспечивает высокую точность обработки. Регулирование расстояния от режущей кромки инструмента до оси обрабатываемого изделия производится микрометрическими устройствами с точностью:

- для суппортной стойки — 0,010 мм

- для суппортов балансира — 0,0025 мм

Автомат 11Т16А эксплуатируется с применением автоматической централизованной смазки периодического действия.

При согласовании в установленном порядке автомат может поставляться налаженным на деталь заказчика.

Условия эксплуатации автомата — УХЛ 4.1 по ГОСТ 15150—69.

Точность обработки деталей в производственных условиях: по диаметрам 0,008—0,012 мм, по длине — до 0,020 мм, при шероховатости обработанных диаметров Ra 1,25—Ra 0,63 по ГОСТ 2789—73.

Одношпиндельные автоматы и полуавтоматы. Автоматы токарные продольного точения. Общие сведения

Синонимы: автоматы токарные продольного точения швейцарскрго типа, automatic Swiss lathe.

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

Схема обработки заготовки на токарном автомате продольного точения

Схема обработки заготовки на токарном автомате продольного точения. Смотреть в увеличенном масштабе

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении – группа: 1 — станок токарной группы

- Вторая цифра в обозначении – подгруппа: 1 – одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

Габаритные размеры рабочего пространства токарного станка

Габаритные размеры рабочего пространства автомата 11Т16А

11Т16А Посадочные и присоединительные размеры шпинделя станка и направляющая втулка (люнет регулируемый)

Посадочные и присоединительные размеры шпинделя автомата 11Т16А

11Т16А Общий вид и состав токарного станка

Фото автомата продольного точения 11Т16А

Размещение составных частей токарного станка 11Т16А

Расположение составных частей токарного станка 11Т16А

Размещение составных частей токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком 11Т16А

Расположение органов управления токарным станком 11Т16А

Расположение органов управления токарным станком продольного точения 11Т16А. Смотреть в увеличенном масштабе

Конструкция токарного автомата 11Т16А

Автомат имеет традиционную компоновку кулачковых автоматов подобного типа с расположением шпиндельной бабки справа. Электрошкаф расположен в отдельном отсеке основания. Станция централизованной системы смазки является составной частью автомата.

Основание и привод

Основанием (рис.10) служит литой коробчатой формы корпус 3. На верхние платики основания устанавливается станина. Внутри основания на трех опорах установлен главный вал 15t на котором смонтированы шкивы: привода вала от электродвигателя 11, привода редуктора подач 16, привода шпинделя 14 и привода приспособлений 18.

Натяжение ремня привода шпинделя и одновременный контроль ослабления или обрыва ремня осуществляются от леникса, установленного на рычаге 2. Рычаг 2, поворачиваясь под действием пружины, через рычаг 24 и систему тяг и блокировок производит выключение распределительного вала и электродвигателя главного привода. К задней стенке основания кренится коробка подачи 23. В левой части основания расположен бак для охлаждающей жидкости. В верхней части основания имеется корыто для сбора охлаждающей жидкости и стружки.

Снаружи основания установлен кронштейн 1, на котором на салазках 9 смонтирован электродвигатель 8. Вверху установлен редуктор быстрого хода 5, одновременно выполняющий функцию привода насоса. Привод редуктора осуществляется от электродвигателя через шкив. Цепь привода насоса 5 (рис. 11) — винтовая пара колес 1, 2; цепь привода ускоренного хода —-винтовая пара 2, 3 и шкив 4, передающий вращение распределительному валу.

Станина и распределительный вал

Станина устанавливается на базовые плоскости основания и жестко крепится болтами. На корпусе станины крепятся все основные и вспомогательные узлы. В верхней части станина имеет направляющие для перемещения шпиндельной бабки.

На среднем платике станины устанавливается суппортная стойка. На специальной площадке устанавливаются дополнительные устройства. С задней стороны расположен распределительный вал 17 (рис. 12).

На распределительном валу устанавливаются:

- дисковые кулачки Г подачи шпиндельной бабки

- барабан 11 с кулачками 10 и 12

- управляющими разжимом и зажимом цанги

- барабан 15 с кулачками 14 и 16

- управляющими включением и выключением быстрого хода распределительного вала

- кулачки вертикальных суппортов Д

- кулачок улавливателя Ж

- кулачки балансира И и кулачки, управляющие работой приспособлений

- Клиноременный шкив 27 (рис. 13), приводимый в движение от коробки подач, передает вращение на предохранительную муфту 26, 25 и муфту 28 с торцевым зубом

При расцеплении муфты 28 и сцеплении муфты 31 становится возможным ручное вращение распределительного вала рукояткой 18.

В автомате предусмотрена рычажно-ножевая система блокировки для одновременного отключения автоматического вращения распределительного вала и электродвигателя при аварийных состояниях.

Ножи 39 (рис. 14) находятся в силовом замыкании, создаваемом пружиной 33.

Внимание! Предохранительная перегрузочная муфта настроена заводом на скорости вращения распределительного вала до 4 об/мин. При эксплуатации автомата на больших скоростях произвести регулировку муфты гайкой 34 (см. рис. 13), при этом рычажно-ножевая система блокировки не должна срабатывать.

Шпиндельная бабка

Шпиндельная бабка (рис. 16) предназначена для зажима и сообщения обрабатываемому материалу вращательного движения и продольной подачи. Продольная подача бабки осуществляется дисковым кулачком через систему рычагов, возврат в исходное положение — пружиной 25, Вращение шпинделю 26 передается от главного вала автомата через шкив 22 плоскоременной передачей. Шпиндель смонтирован на двух опорах: передняя — специальный игольчатый подшипник качения 11; задняя — два радиально-упорных шарикоподшипника 20. Зажим и разжим материала производится цангой 7 при помощи рычагов 3, 5 и 14.

По продольному пазу рычага 3 скользит сухарь 2, связанный эксцентриковым пальцем 4 с вилкой 5. Вилка, качаясь, сообщает движение вдоль оси шпинделя поводкам 16 конусной втулкой 15, раздвигающей кулачки 14. Кулачки через промежуточную втулку 10 перемещают конусную нажимную втулку 8. Втулка при осевом движении вперед сжимает цангу, зажимая обрабатываемый материал. Обратное перемещение нажимной втулки осуществляется пружиной 9.

Для тяжелых режимов резания при работе без люнета в качестве передней опоры шпинделя применяется подшипник скольжения. Число оборотов шпинделя не должно превышать 3350 об/мин.

Суппортная стойка

Суппортная стойка (рис. 17) устанавливается перед шпиндельной бабкой на верхней площадке станины.

Корпус стойки 12 представляет собой фасонную отливку, на которой размещены три суппорта. Конструкция всех суппортов аналогична. Они состоят из корпуса ползуна 13, ползуна 18, резцедержателя 19.

Подача суппортов осуществляется рычажными системами от кулачков, установленных на распределительном валу. Возврат в исходное положение осуществляется пружинами 16.

Средний суппорт имеет возможность работать на жестком упоре, для чего упор 7 стопорится винтом 8.

В центре суппортной стойки по оси главного шпинделя в конусном отверстии установлен люнет.

Конструкция суппортной стойки предусматривает также возможность работы без люнета.

Балансир

В нижней части суппортной стойки на конической оси 15 (рис. 18) установлен балансир.

Корпус балансира 7 представляет собой коромысло, на котором расположены суппорты. Каретки 3 и 9 суппортов установлены на призматических направляющих и могут перемещаться вдоль них. На каретках смонтированы резцедержатели 6 и 21, имеющие возможность поворачиваться вокруг своих осей и перемещаться вдоль оси изделия.

На корпусе балансира установлен кронштейн 2 с копирными пальцами 4, которые постоянно прижимаются к кулачкам пружиной 1. Подвод резцов к изделию осуществляется поворотом балансира вокруг оси под действием кулачков.

При обточке минимального диаметра изделия резец первого суппорта может работать на жестком упоре. При этом палец 18 упирается в торец микрометрического винта 9 (см. рис. 17).

При установке на автомат шлицовочного приспособления и приспособления для обработки со стороны отрезки кронштейн 2 (см. рис. 18) заменяется на аналогичный кронштейн с двумя копирными пальцами.

Загрузочное устройство

Загрузочное устройство (рис. 19—20) располагается с правой стороны автомата, служит для направления и удержания прутка на упоре (отрезном резце) в момент отхода шпиндельной бабки в исходное положение. Устройство состоит из колонки, поддерживающей трубы, толкателя и откидного кронштейна 11, выполняющего роль передней опоры трубы. Второй опорой является кронштейн 23, смонтированный на колонке. Труба состоит из двух секций, которые размещены в общей трубе. Перемещение прутка осуществляется толкателем под действием груза. В момент окончания прутка флажок толкателя перемещает вилку со штангой 5 и пальцем 4, поворачивает рычаг 3. Происходит срыв ножей 1 и 2, находившихся в замыкании. При этом рычаг 14 с пальцем 9 поворачивается так, что палец устанавливается под пальцем рычага 8 (см. рис. 12), вращающегося вместе с распределительным валом.

В момент окончания рабочего цикла автомата палец рычага распределительного вала подходит к пальцу 9 и при дальнейшем повороте распределительного вала поворачивает рычаг вправо, который своим хвостовиком и тягой 13 заставит сработать ножевую систему 39 (см. рис. 13) и отключит распределительный вал. Одновременно рычаг 14 (см. рис. 19—20) воздействует на конечный выключатель 15 отключения электродвигателя. Зажигается сигнальная лампа 8.

Система охлаждения

Система охлаждения (рис. 21) предназначена для подачи охлаждающей жидкости в зону резания и смазки кулачков подачи шпиндельной бабки. Она состоит из насоса 1, сетчатого фильтра 2, отстойника 3, коллектора подачи охлаждающей жидкости к кулачкам шпиндельной бабки 4, сопел 5 и 6 подачи охлаждающей жидкости к режущему инструменту и системы трубопроводов.

В системе предусмотрен монтаж дополнительного трубопровода вместо пробки 7 для подачи охлаждающей жидкости к режущему инструменту приспособлений.

Вместимость ванны, расположенной в основании, 45 литров. Рекомендуемый состав охлаждающей жидкости — масло И-20А с добавлением растительных масел.

Не рекомендуется применять тяжелые растительные масла, способные вызвать пригорание детали.

Смену масла производить не реже одного раза в 6 месяцев. Промывку ванны, фильтра, очистку отстойника производить ежемесячно.

Ловитель деталей

Ловитель (рис. 22) предназначен для приема и отделения готовых деталей от стружки и направления ее в сборник. В момент отрезки кулачок 1, установленный на распределительном валу, воздействуя через рычаг 3 на шток 2, поворачивает вилку 4 и рычаг 5, перемещая лоток 7 в рабочее положение. Возврат осуществляется пружиной 6.

Коробка подач

Коробка подач (рис. 23) установлена внутри основания на его задней стенке. Коробка подач имеет две кинематические цепи. Рабочая цепь состоит из червячной пары 1,2 и сменных прямозубых колес, приводящих во вращение шкив 4, расположенный на выходном валу 5, при переключении муфты 7 вправо. От шкива 4 вращение передается червячному редуктору распределительного вала.

Цепь ускоренного хода позволяет осуществлять вращение шкива 4 непосредственно от редуктора быстрого хода через шкив 3 и полый валик 6, при этом муфта 7 устанавливается в левое положение.

Быстрое вращение распределительного вала позволяет сократить время цикла при холостых ходах (например, при отводе шпиндельной бабки, разжиме и зажиме цанги), а также при работе на групповых наладках.

Схема кинематическая токарного станка продольного точения 11Т16А

Кинематическая схема автомата продольного точения 11Т16А

Схема кинематическая токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Кинематическая схема автомата 11Т16А

Кинематическая схема автомата (рис. 8) состоит из цепи привода главного шпинделя, цепи привода распределительного вала при рабочем ходе, цепи привода распределительного вала при ускоренном ходе, цепи привода насоса и цепи привода приспособлений.

Привод главного шпинделя

Шпиндель приводится в движение от электродвигателя М, установленного на кронштейне с подвижной плитой, расположенной сзади основания станка.

От электродвигателя вращение передается на главный вал II через клиноременную передачу со сменными шкивами А и Б.

С главного вала плоскоременной передачей движение передается непосредственно на шпиндель X автомата. Наличие сменных шкивов дает возможность получать двадцать четыре частоты вращения шпинделя от 450 до 6300 об/мин.

Привод распределительного вала при рабочем ходе

Распределительный вал приводится в движение от того же электродвигателя М.

Вращение с главного вала II через клиноременную передачу передается валу III коробки подач, а через червячную передачу и сменные шестерни В, Г, Д, Е — на вал VI; при включении муфты вала VI в левое положение движение с вала через клиноременную передачу и червячную пару передается на распределительный вал IX.

Путем замены сменных шестерен на автомате можно получить до тридцати восьми частот вращения распределительного вала на одну частоту вращения шпинделя (см. таблицу производительности).

Привод распределительного вала при ускоренном ходе

Вращение с вала электродвигателя М через клиноременную передачу привода насоса охлаждения передается валу XIII редуктора быстрого хода, и далее через клиноременную передачу получает вращение вал VI. Муфта переключается в правое положение, и дальше движение происходит как при рабочем ходе.

Привод насоса

Насос системы охлаждения приводится во вращение от электродвигателя М через клиноременную передачу и винтовые пары валов XI, XII.

Привод приспособлений

Привод приспособлений осуществляется ременными передачами с вала II на соответствующие шкивы приспособлений.

Установочные размеры кулачков на распределительном валу токарного станка 11Т16А

Установочные размеры кулачков на распределительном валу автомата 11Т16А

Образцы изделий выполненных на токарном автомате продольного точения 11Т16А

Образцы изделий выполненных на токарном автомате 11Т16А

Схема электрическая принципиальная токарно-продольного станка автомата 11Т16А

Электрическая схема автомата продольного точения 11Т16А

Электрооборудование станка. Общие сведения

Расположение электрооборудования на станке показано на рис. 24. Принципиальная электрическая схема приведена на рис. 25.

На станке установлен трехфазный коротко-замкнутый электродвигатель главного привода Ml. При поставке автомата с приспособлением на нем устанавливается электродвигатель приспособления М2.

На станке применяются следующие величины напряжений:

- силовая цепь трехфазного переменного тока 50 Гц, ~220 и ~380 В;

- цепи управления 50 Гц, ~110 и ~24 В

- цепь местного освещения 50 Гц, ~24 В

- цепь сигнализации 50 Гц, ~5 В

Выбор рабочего напряжения производит заказчик.

Подключение станка к сети производится включением вводного выключателя, рукоятка которого выведена наружу.

Первоначальный пуск

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. Включить выключатель S1 (см. рис 25). Проверить действие блокирующих и сигнализирующих устройств, четкость срабатывания магнитных пускателей и реле.

Установочная схема токарно-продольного станка автомата 11Т16А

Установочная схема автомата продольного точения 11Т16А

Читайте также: Справочник заводов производителей токарных станков

11Т16А Станок токарный продольного точения автомат. Видеоролик.

Технические данные и характеристики станка 11Т16А

| Наименование параметра | 11Т16А | 1М10ДА |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого прутка, мм | 16 | 10 |

| Наибольшая длина подачи прутка с дисковым кулачком, мм | 80 | 80 |

| Наибольшая длина подачи прутка с колокольным кулачком, мм | 140 | |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 1..220 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | 1120 |

| Наименьший остаток прутка при работе с люнетом, мм | 105 | 90 |

| Наименьший остаток прутка при работе без люнета, мм | 25 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 16 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 12 х 12 | 10 х 10 |

| Пределы времени изготовления детали, с | 1,87..1200 | 0,99..652 |

| Шпидель | ||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 450..6300 | 900..12500 |

| Размер внутреннего конуса цанги, мм | 28h21 | |

| Угол конуса цанги, град | 30 | |

| Наибольший крутящий момент на шпинделе, Н·м | 27,5 | 2,5 |

| Суппорт. Подачи | ||

| Пределы частот распределительного вала, об/мин | 0,05..32 | |

| Количество частот вращения распределительного вала на одну частоту вращения шпинделя | 29..38 | |

| Частота вращения распределительного вала на быстром ходу, об/мин | 0,05..32 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 1 | |

| Мощность электродвигателя главного привода, кВт | 3,0 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 1945 х 945 х 1520 | 1460 х 870 х 1450 |

| Масса станка, кг | 1200 | 880 |

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация

Токарные прутковые автоматы с ЧПУ

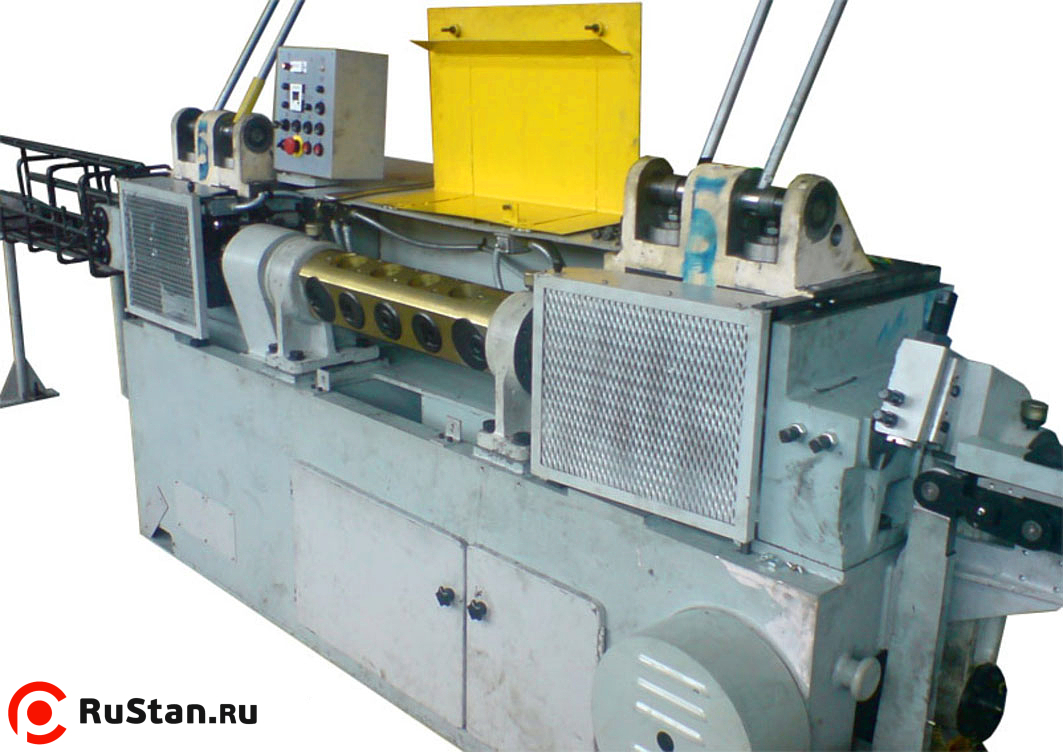

Компания «РуСтан» предлагает купить токарный автомат продольного точения с ЧПУ (т.н. “шведского типа” – “swiss type”) по выгодной цене.

Это оборудование используют для высокоскоростного и высокопроизводительного производства мелких серийных деталей из металлического прутка, профиля или проволоки. Обрабатывающий центр может изготавливать детали из черных и цветных металлов.

.Токарный автомат с ЧПУ применяется в крупном производстве и имеют ряд неоспоримых достоинств:

- получение сложных поверхностей;

- высокая точность изготовления детали;

- невысокие затраты на изготовление детали.

CNC-станки рассчитаны на продолжительную работу.

Возможности оборудования

Благодаря применению токарно-револьверного пруткового автомата можно вести следующие виды механической обработки деталей:

- токарную;

- фрезерную;

- обработку сверлом.

Также среди возможности программируемого станочного оборудования имеется:

- автоматическое устройство подачи прутка;

- несколько управляемых осей обработки;

- расширенное количество обрабатывающих инструментов.

Следует отметить и такие замечательные особенности автоматов:

- высокая точность обрабатываемых деталей;

- обработка мелких деталей ведется без использования задней бабки;

- несимметричная обработка деталей;

- лёгкость перенастройки;

- простота обслуживания;

- возможность дооснащения необходимыми опциями.

Компания «РуСтан» предлагает к продаже станки по выгодной цене. Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок! Доставка в Москве и по России, возможен самовывоз. Звоните и заказывайте по телефону +7 (495) 249-49-90!

Токарные автоматы и полуавтоматы | Автоматические и полуавтоматические металлорежущие станки

Автоматические станки

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовок, включая загрузку и выдачу обработанной детали. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей.

Полуавтоматические станки

Полуавтоматом называется автоматический станок, в котором часть движений неавтоматизирована. В большинстве случаев это движения, связанные с загрузкой и снятием заготовок.

Токарные станки и полуавтоматы применяют для обработки деталей сложной конфигурации с помощью большого количества инструментов. Они подразделяются: по назначению – на универсальные и специализированные; по виду заготовки – на прутковые и патронные; по количеству шпинделей – на одношпиндельные и многошпиндельные; по расположению шпинделей – на горизонтальные и вертикальные.

Из автоматов и полуавтоматов наибольшее распространение получили станки с кулачковым приводом. Автоматическое управление циклом этих станков осуществляется с помощью распределительного (кулачкового) вала. Обычно за один оборот вала происходит полный цикл обработки детали.

Группы автоматических станков

Автоматы можно разделить на три группы.

Первая группа

Первая группа – автоматы, имеющие один распределительный вал, вращающийся с постоянной для данной настройки частотой. Вал управляет как рабочими, так и вспомогательными движениями. Для автоматов этой группы характерна большая потеря времени при вспомогательных движениях, так как они выполняются при той же (медленной) частоте вращения распределительного вала, что и рабочие операции. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно вследствие ее простоты.

Вторая группа

Вторая группа – автоматы с одним распределительным валом, которому в течение цикла сообщаются две частоты вращения: малая при рабочих и большая при холостых операциях. Такая схема обычно применяется в многошпиндельных токарных автоматах и полуавтоматах.

Третья группа

Третья группа – автоматы, имеющие, кроме распределительного вала, еще и быстроходный вспомогательный вал, осуществляющий холостые движения. Команды на выполнение холостых движений подаются распределительным валом с помощью закрепленных на нем специальных барабанов с упорами.

Горизонтальные одношпиндельные токарные полуавтоматы делятся на многорезцовые, копировальные и многорезцово-копировальные.

Похожие материалы

Архивы Токарные автоматы продольного точения TORNOS

Основанная в 1914 году, компания TORNOS одной из первых начала применять технологию продольного точения. Компания TORNOS производит токарные автоматы продольного точения и многошпиндельные токарные автоматы с ЧПУ, а также обрабатывающие центры для комплексной обработки деталей с прецизионной точностью, опираясь на программное обеспечение собственной разработки и всеобъемлющую сервисную поддержку. Имея штаб-квартиру в Швейцарии, TORNOS работает по всему миру, что позволяет компании быть ближе к своим клиентам. Производители из самых различных областей промышленности – от автомобилестроения и производства медицинских компонентов до точной механики и электроники – обращаются к TORNOS за уникальными технологическими решениями.

Компания ГАЛИКА, как официальный представитель компании TORNOS на территории РФ и стран СНГ, обеспечивает полный цикл продаж оборудования от выдачи технико-коммерческих предложений до ввода оборудования в эксплуатацию, гарантийного и постгарантийного обслуживания, снабжения запасными частями, а также оказания технологической поддержки нашим клиентам. В нашей работе мы соответствуем самым высоким швейцарским стандартам качества.

Токарные автоматы продольного точения (Swiss-Type)

Мы предлагаем широкий ассортимент токарных автоматов, магазинов загрузки прутка и программного обеспечения, способный удовлетворить потребности заказчиков в самых разных отраслях промышленности.

Эксперт в области производства автоматов продольного точения

Компания Tornos – пионер в области производства автоматов продольного точения, обладающий более чем вековым опытом и непревзойденной компетенцией. Будучи производителем специализированного оборудования, компания поставляет заказчикам готовые решения «под ключ». Ассортимент продукции компании Tornos настолько широк, что в состоянии удовлетворить любые потребности производителей, независимо от диаметра обрабатываемых деталей или области применения оборудования. Богатейший опыт компании Tornos позволяет создавать инновационные решения и постоянно совершенствовать их.

Магазины загрузки прутка, повышающие производительность

Увеличить производительность токарных автоматов Tornos позволяет обширный модельный ряд магазинов загрузки пруткового материала. Все они чрезвычайно просты в управлении и программировании, имеют небольшую установочную площадь, легко интегрируются в технологические процессы и обеспечивают идеально точную подачу прутка. Преимущество для заказчика заключается в том, что и станок, и устройство загрузки прутка поставляются из одних рук.

Программные обеспечения

TISIS: ваш пропуск в мир Индустрии 4.0 Программное обеспечение TISIS, предназначенное для интерактивной связи со станком и программирования, представляет собой решение для повышения эффективности производства, которое символизирует концепцию Индустрия 4.0. TISIS – это трамплин, который переносит пользователя в условия интеллектуального предприятия будущего и дает ему инструмент для интерактивной связи со станком, позволяя оперативно реагировать на непредвиденные ситуации и брать над ними контроль. TISIS открывает путь к действительно легкому программированию и контролю процессов в режиме реального времени. Программное обеспечение «знает» станочный парк пользователя и помогает ему выбрать оборудование, подходящее для обработки конкретной детали. Одновременно с этим пользователь получает возможность контролировать все опции станка, что позволяет снизить риск возникновения столкновений и связанного с ними простоя оборудования, устранить источники ошибок, а также повысить производительность, эффективность и качество обрабатываемых деталей.

Скачать каталог продукции

автоматы – Автоматизация сварочного производства

Станки-автоматы

Категория:

Автоматизация сварочного производства

Станки-автоматы

Необходимая часть сварочных и сборочно-сварочных станков-автоматов — загрузочное устройство, обеспечивающее бесперебойную непрерывную подачу заготовок в станок. Каждое загрузочное устройство должно иметь накопитель для хранения запаса заготовок, и механизмы для отделения от всей массы одной заготовки и подачи ее в рабочую зону станка В станках, предназначенных для изготовления изделий, состоящих из нескольких одинаковых деталей, в рабочую зону одновременно подается соответствующее количество заготовок.

Накопители бывают магазинные и бункерные. В магазинных накопителях заготовки заранее укладывают в один ряд в определенном положении в специальный лоток или другую емкость. На рис. 1, о изображена схема вертикального магазинного накопителя. Очередная (нижняя) заготовка подается в рабочую зону толкателем, совершающим возвратно-поступательное движение. При этом он придерживает все остальные заготовки, т. е. выполняет функции не только питателя, но и отсекателя. При возвратном ходе толкателя заготовки под действием собственного веса опускаются и очередная заготовка оказывается подготовленной к выдаче. Толкатель приводится в действие обычно пневмо- или гидроцилиндром.

Рис. 1. Загрузочные устройства

В бункерных накопителях заготовки укладывают в бункера обычно навалом, что является преимуществом этих накопителей, так как не требуется специальной операции по укладке заготовок в определенном положении. Из бункера заготовки подаются толкателем на лоток, где они задерживаются упором и располагаются в один ряд. Отсюда питатель выдает заготовки поштучно. Питатель работает синхронно со всем станком, включаясь в работу в начале каждого цикла, а толкатель включается по мере необходимости — при уменьшении запаса заготовок на лотке меньше допустимого. В этом устройстве лоток с питателем работает как самостоятельное загрузочное устройство магазинного типа.

На рис. 1, в показан штифтовый отсекатель, отделяющий по одной заготовке от остальной массы. Отсекатель состоит из двух штифтов, поочередно выдвигающихся в лоток. При этом нижний штифт задерживает движение всех заготовок, а верхний штифт освобождает нижнюю заготовку, задерживая остальные (положение показано на схеме). Движение штифтов осуществляется с помощью рычага, связанного с приводным механизмом.

На рис. 1, г показана схема аналогичного по назначению устройства барабанного типа. При каждом повороте диска на определенный угол очередная заготовка, захваченная гнездом диска, поступает к рабочей зоне. На схеме изображен диск с шестью гнездами, следовательно, угол поворота равен Ve полного оборота, т. е. 60°. Конструкция загрузочных устройств зависит от формы заготовок, а также их размеров и массы. Все рассмотренные схемы применяются в устройствах для круглых заготовок (цилиндров, труб, осей, шаров и т. д.). Загрузочные устройства для фасонных заготовок имеют более сложную конструкцию.

Рассмотрим устройство сварочных станков-автоматов на примере станка-автомата для шовной сварки цилиндров гидроамортизатора автомобиля. Станок состоит из вала с двенадцатью радиальными оправками, загрузочного устройства с толкателем, двух головок со сварочными роликами, фрикционными приводными колесами и пневмоцилнндрами, двух приводов.

Цилиндры гидроамортизаторов с предварительно запрессованными проушинами укладывают в загрузочное устройство. Отсюда они пневмотолкателем подаются на оправку. Вал поворачивается периодически на угол 30°, и при каждом повороте очередная оправка с надетым на нее цилиндром оказывается между сварочными роликами. Пневмоцилиндры прижимают к изделию ролики, получающие вращение от приводов через карданные передачи и фрикционные колеса. Осевое смещение изделия предотвращается пневмоцилиндром. Каждый ролик сваривает половину длины шва. После сварки ролики раздвигаются, вал поворачивается на 30ч и сваренное изделие снимается съемником. В станке применена централизованная система управления автоматическим циклом — с помощью командоаппарата.

В качестве примера сборочно-сварочного станка рассмотрим станок-автомат Р-899 для сборки и сварки пустотелых стальных шаров. Станок предназначен для сборки и автоматической сварки в среде углекислого газа пустотелых шаров. Каждый шар диаметром 200 мм сваривается из двух полусфер, штампуемых из листовой стали толщиной 2 мм; кромки полусфер обтачиваются на токарном станке. Сварной шов должен быть прочно-плотным, выдерживающим давление 40—50 кгс/см2 (4—5 МПа).

Рис. 2. Станок для сварки цилиндров гидроамортизатора:

а — цилиндра гидроамортизатора; б — схема станка

Станок состоит из механизма загрузки заготовок, передней и задней бабок с центрирующими конусами и пружинящими захватами, откидного ножа для точной установки заготовок, сварочной головки, пневмосистемы и аппаратуры управления. Передняя бабка — приводная, снабжена редуктором со сменными шестернями; задняя бабка оборудована колодочным тормозом. Большинство механизмов станка (передняя и задняя бабки, тормоз задней бабки, откидной нож, отсекатели загрузочного устройства) приводится в действие пневмоцилиндрами. Передняя бабка приводится во вращение электродвигателем.

Рис. 3. Станок Р-899 для сборки и сварки пустотелых стальных шаров:

а — общий вид; б — схема

Заготовки поступают в станок попарно по наклонному лотку. В конце лотка расположены два откидных упора, первый из которых задерживает весь поток, а второй — очередную пару заготовок. В момент загрузки второй упор откидывается и очередная пара заготовок катится по направляющим до неподвижного упора в станке. Здесь заготовки попадают в центрирующие конуса передней и задней бабок, цилиндры которых прижимают их к плоскостям откидного ножа, находящегося при загрузке в верхнем положении. После этого шток задней бабки фиксируется тормозом, а передняя бабка отходит влево на 2 мм, освобождая откидной нож. Заготовки при этом удерживаются в конусах пружинящими захватами. Освобожденный нож откидывается в нижнее положение, передняя бабка подается вперед и обе полусферы плотно прижимаются друг к другу.

Благодаря наличию откидного ножа и тормоза на задней бабке стык располагается всегда в одной и той же вертикальной плоскости, перпендикулярной к оси вращения. Таким образом, обеспечивается расположение электрода сварочной головки, находящегося в этой же плоскости, над стыком, в любой момент сварки, независимо от неточности действительных размеров и формы заготовок. После прижима полусфер включается привод вращения и начинается сварка, необходимая длительность которой обеспечивается реле времени.

Управление работой большинства механизмов осуществляется командоаппаратом, кулачки которого при вращении через пневмораспределители и конечные выключатели включают соответствующие пневмоцилиндры, двигатели и электромагниты — строго в заданной последовательности в соответствии с циклограммой процесса. Механизм загрузки включается с помощью путевого выключателя готовым шаром, скатывающимся по наклонному желобу из станка после сварки. Наблюдение за сваркой ведется через щиток с защитным стеклом.

Благодаря полной автоматизации всего процесса сборки и сварки шаров станок легко встраивается в автоматическую линию. Продолжительность цикла 70 с, непосредственно сварка занимает 55 с.

Реклама:

Читать далее:

Принципы построения механизированных и автоматических линий

Статьи по теме:

Automatic Machine – обзор

1 Введение

Хотя машинное обучение и глубокое обучение стали бесценными в таких областях, как распознавание изображений и автоматический машинный перевод, большинство традиционных инженерных дисциплин все еще стремятся интегрировать эти мощные инструменты в свои процедуры. Такие промышленные приложения часто связаны со сложными системами с пространством входных признаков большой размерности. Сложные структуры, управляемые данными, предлагают привлекательное решение, особенно когда полные модели слишком сложны или неизвестны.В то время как достижения в области сенсорных технологий позволяют собирать огромные объемы данных, результирующие наборы данных подвержены низкой изменчивости, поскольку промышленные процессы часто поддерживаются в нескольких четко определенных рабочих состояниях. С другой стороны, экспериментальные исследования исследуют большие области входных характеристик, но часто ограничены из-за высоких затрат. Эти две настройки приводят к созданию либо больших наборов данных с низкой изменчивостью, либо небольших наборов данных с высокой изменчивостью, соответственно. Однако точные модели, основанные на данных, требуют больших наборов данных с высокой изменчивостью, что делает неизбежным рассмотрение неопределенности модели.Было показано, что модели Gradient Boosted Tree (GBT) хорошо работают в реальных промышленных условиях (Friedman, 2001). Более того, модели GBT можно легко встроить в задачи принятия решений, закодировав их как смешанную целочисленную линейную программу (MILP) (Mišic, 2017).

Представленный здесь алгоритм частично основан на работе Mistry et al. (2018) и Mišic (2017), которые исследуют аналогичную задачу оптимизации. В целом, использование моделей, управляемых данными, в качестве суррогатных моделей в задачах оптимизации пользуется все большей популярностью (Bhosekar and Ierapetritou, 2018), e.g., алгебраические уравнения (Boukouvala and Floudas, 2017; Wilson and Sahinidis, 2017), искусственные нейронные сети (Henao and Maravelias, 2011; Schweidtmann and Mitsos, 2019) и гауссовские процессы (Palmer and Realff, 2002). Мы предлагаем алгоритм, который эффективно оптимизирует предварительно обученные модели крупномасштабных деревьев и учитывает неопределенность модели для произвольно распределенных наборов данных. Алгоритм выводит математически проверенные глобальные оптимальные решения, что имеет решающее значение во многих промышленных приложениях, например.g., производственные предприятия с высокой производительностью и критически важными для безопасности настройками.

Автоматы: методы и классификация

В этой статье мы обсудим: – 1. Значение автоматов 2. Методы автоматов 3. Классификация.

Значение автоматов:Автоматические станки – это станки, на которых обработка заготовок и операции по резке металла выполняются автоматически. Эти машины сыграли важную роль в увеличении производительности и используются в течение длительного времени.Первоначальные настройки должны выполняться очень осторожно, потому что автоматика имеет полностью автоматический рабочий цикл, который автоматически повторяется для производства дублирующих деталей без участия оператора.

В автоматах операции от подачи заготовки до зажима, обработки и даже контроля заготовки выполняются автоматически. Конкретная последовательность действий выполняется в зависимости от требований к обрабатываемой детали и достигается за счет использования кулачков, упоров, настроек, упоров и других механических движений станка.

Все, что оператор должен делать во время работы, – это проверять несколько деталей через равные промежутки времени и строить показания, чтобы изучить тенденцию изменения размеров и тем самым определить настройку машины. Он также должен обновлять запас прутков, когда он исчерпан или подлежит замене. В полуавтоматических станках движения управляются автоматически, но работа должна загружаться в патрон и сниматься с него в начале и в конце каждого цикла работы.

Методы автоматов:Различные методы, используемые для частичной или полной автоматической работы станка, описаны ниже:

(i) Подходящие устройства подачи, такие как загрузочные бункеры, ролики подачи ленты и т. Д., Могут быть использованы на обычных машинах, чтобы сделать их частично автоматическими в отношении обработки материала.

(ii) Станки, используемые для токарных операций, могут быть сделаны автоматическими в операции подачи и поворота за счет включения кулачков и механических движений, настройка которых может производиться для любого из множества компонентов в пределах возможностей станка. машина.

Обычно один набор настроек (кулачки и т. Д.) Предназначен для соответствия заданному набору условий только для одной конкретной заготовки, и для перехода от одного задания к другому требуется замена всех кулачков, стоимость которых требует минимального пробега для установка которых была бы более экономичной, чем использование более стандартной машины.

(iii) Третья категория автоматики включает станки, разработанные специально для работы с конкретным компонентом и обычно используемые для операций сверления и профилирования.

(iv) Четвертая категория включает в себя систему механической обработки с переносом, в которой станки состоят из совокупности обрабатывающих единиц, собранных и используемых вместе с некоторой формой конвейера или индексируемого рабочего стола, так что работа может автоматически перемещаться через последовательность соответствующих операций. .

(v) До сих пор мы рассматривали машины, в которых приведение в действие и управление основаны на механических движениях. За последние годы понятие автоматики полностью изменилось в связи с внедрением автоматических схем управления с обратной связью и электронно-вычислительных машин.

По принципу системы обратной связи информация от контролируемого элемента, т.е. инструмента или фрезы, электрически возвращается в систему управления, где она сравнивается с заданным значением, и затем инструмент соответствующим образом перемещается, и, таким образом, создается непрерывная система мониторинга и исправления используются.

Классификация автоматов :Автоматика может быть классифицирована по размеру, характеру работы, типу обрабатываемой заготовки, производительности обработки, точности обработки, конструктивным особенностям, принципу работы, выполняемым операциям и т. Д.Они могут быть горизонтального или вертикального типа в зависимости от положения главного шпинделя. Они также классифицируются по количеству шпинделей и рабочих позиций.

Автоматика подразделяется на две основные категории:

(i) Автоматы с магазинной загрузкой:

Они используются для обработки деталей в виде заготовок, которые были должным образом обработаны до соответствующих размеров перед подачей их в автоматику.

Внедрение любой формы автоматической подачи в машину приводит к экономии, поскольку тогда один оператор может обслуживать несколько машин, а не ограничиваться одной.

(ii) Автоматические прутковые машины:

Они используются для обработки заготовок из прутков или труб.

Они далее классифицируются как:

(a) Одношпиндельные станки:

(1) Станки отрезные автоматические

(2) Швейцарские автоматические винтовые машины

(3) Станки револьверные автоматические винторезные.

(b) Многошпиндельные станки:

Подходит как для прутковой обработки, так и для зажимного патрона.

Обычно одношпиндельные автоматы, которые являются логическим развитием токарных станков с револьверной головкой и револьверными головками, также могут рассматриваться с точки зрения классификации следующим образом:

(i) Одношпиндельные станки с подвижными бабками и фиксированными инструментами. (Также известны как швейцарские машины или машины продольного точения).

(ii) Одношпиндельные станки со стационарной головкой и подвижными инструментами.(Также известен как автоматический винтовой станок или револьверный тип). В станке швейцарского типа используется «метод точения втулки». Пруток подается вперед подвижной головкой к неподвижному инструменту.

Во время процесса пруток поддерживается направляющей втулкой, установленной близко к рабочей кромке режущих инструментов, и, таким образом, вылет уменьшается до минимума, и, следовательно, работа может обрабатываться в очень узких пределах.

Этот тип машины состоит из следующих четырех основных частей:

(i) Скользящая передняя бабка, через которую пруток проходит и захватывается цанговым зажимом.

(ii) Кронштейн для инструмента, поддерживающий пять салазок для инструмента, и направляющая втулка для прутка.

(iii) Кулачковый вал, управляющий штоком синхронизатора и движения режущего инструмента.

(iv) Вспомогательные приспособления для выполнения различных операций, таких как сверление, нарезание резьбы, завинчивание, нарезание отверстий под винты и т. Д.

Автомат револьверного типа имеет башню на шесть позиций. Револьверная головка установлена на горизонтальной оси под прямым углом к шпинделю, и, индексируя ее по часовой стрелке, можно последовательно размещать различные инструменты в соответствии со шпинделем станка.

Возможно использование двух или трех поперечных суппортов, а также независимых ограничителей поворота. Некоторые специальные приспособления также используются для снижения производственных затрат и повышения эффективности производства.

В многошпиндельной автоматике одновременно обрабатывается несколько прутков или компонентов, что увеличивает производительность станка. Количество шпинделей в станке может быть четыре, пять, шесть или восемь, но наиболее часто используется четырехшпиндельный тип.

В нем для каждой операции предусмотрен отдельный шпиндель, и все концевые инструменты, прикрепленные к общей горизонтальной револьверной головке или концевому суппорту, работают одновременно. Шпиндели, несущие прутки заготовки, индексируются по порядку относительно каждой конечной инструментальной станции. Поперечные салазки, к которым прикреплены формовочные инструменты, также установлены рядом с каждым шпинделем.

В автоматических станках кулачки играют наиболее важную роль и используются для управления различными суппортами инструмента, револьверной головкой и рабочими элементами автоматических станков.Кулачки могут быть выполнены из круглых дисков или могут иметь сегментную форму, установленную на круглых барабанах.

Полуавтоматические машиныи полностью автоматические машины – Национальный регион Пьемонта

Полуавтоматические и полностью автоматические машины

Один из первых вопросов, который задают как внутренние торговые представители, так и внешние конечные пользователи, – когда мне следует автоматизировать?

Ответ состоит из нескольких факторов, включая, но не ограничиваясь:

- Тип оборудования, в котором клиент нуждается или думает, что он ему нужен

- Повышенная эффективность – получение большего за аналогичный или меньший срок

- Экономия труда – попытка сделать больше с меньшими затратами

- Оптимальная экономия материалов – максимальное использование элементов, которые вносят свой вклад вывозят продукт за дверь, но прибывают в конечный пункт назначения в таком же состоянии, в каком он оставил

- Безопасность / эргономика – снижение / устранение травм от повторяющихся движений вместе с общими проблемами безопасности, связанными с автоматизацией

- Бюджет – сколько они хотят потратите или должны потратить для достижения необходимого результата или окупаемости инвестиций (ROI), чтобы оправдать упакованную стоимость (обратите внимание, я не назвал цену машины)

В зависимости от того, как вы хотите автоматизировать, (термоусадочные системы, упаковка оборудование, упаковочные машины и машины для запечатывания / формования ящиков) каждую группу машин можно разделить на 2 группы – полуавтоматические и полностью автоматические.

ПОЛУАВТОМАТИЧЕСКИЙ

Как правило, полуавтоматическое оборудование включает оператора, запускающего процесс и заканчивающего машину. Полностью автоматическая система запускает процесс и завершает его с минимальной помощью оператора. Например, на очень простом полуавтоматическом обмотчике стрейч водитель вилочного погрузчика помещает поддон с продуктом на поворотный стол, прикрепляет конец пленки к поддону и нажимает кнопку, чтобы начать обертывание. После завершения водитель погрузчика разрезает пленку.Наконец, водитель вилочного погрузчика поднимет поддон и переместит его.

ПОЛНОСТЬЮ АВТОМАТИЧЕСКИЙ

Используя этот аналогичный пример в полностью автоматической системе, поддон с продуктом помещается на приводной роликовый конвейер, который либо только что выгружает поддон на этот конвейер (например, паллетоукладчик), либо, чтобы максимизировать пропускную способность, водитель вилочного погрузчика загружает подающий конвейер с поддоном (-ами). Поддоны по очереди будут перемещаться в зону упаковки и с помощью датчиков начнут процесс упаковки.После завершения пленка автоматически разрезается, и поддон выгружается на разгрузочный конвейер, ожидая, пока водитель вилочного погрузчика заберет поддон. В этом сценарии у водителя вилочного погрузчика есть время, чтобы получить другие поддоны, вместо того, чтобы ждать процесса упаковки в нашем полуавтоматическом примере.

Кто ты? PNC обладает опытом и знаниями, чтобы помочь вам определить, готова ли ваша организация к переходу на полуавтоматическое или полностью автоматическое приложение, и когда именно.

Стоит ли покупать супер автоматические эспрессо-машины?

Инканто меня успокоило.В нем все было проще, чем в Magnifica. Он по-прежнему очищался при запуске и выключении, но для этого потреблялось только половину воды. Поскольку резервуар для воды был наверху, я мог вытащить шланг из крана и наполнить его. (У Magnifica есть выдвижной резервуар для воды, установленный сбоку.)

Кнопки на лицевой стороне Incanto очень просты. Вы нажимаете «Single» для одиночного шота, «Double» для двойного и «Latte» или «Cappuccino» для молочного напитка. Обратной стороной этой простоты является то, насколько сложно выполнять задачи, не предусмотренные шестью предоставленными кнопками.Навигация по настройкам на маленьком дисплее потребовала некоторого привыкания, и вместо поворота ручки и нажатия кнопки Magnifica для получения горячей воды Saeco требует, чтобы вы выполняли перемешивание с пятью кнопками, чтобы это произошло.

Мне ни разу не удавалось заставить ни одну машину хорошо принимать уже молотый кофе; они оба предпочитают цельные бобы. Предположительно оба могут принимать молотый кофе, но есть уловка, которую я так и не освоил. Когда я пытался, мне казалось, что я сваливаю землю в забвение (или прямо в шестерни машины).

Сложная очистка

Руководства пользователя Saeco и DeLonghi также просят вас снимать заварную головку и очищать их раз в неделю, а также выполнять глубокую очистку раз в месяц. Как нормальный человек, у которого много дел, я ожидал, что машина за 1000 долларов облегчит жизнь. Я не выполнял эти рутинные процедуры обслуживания с особой тщательностью. Через несколько месяцев я открыл их для хорошей чистки.

Джефф Ван Кэмп

Внутри DeLonghi Magnifica во время очистки (заварочный блок снят)

Внутри DeLonghi Magnifica была вся грязь, и даже несколько пылинок в паре обнажились (почему они обнажены?) винты и движущиеся части в машинах.Крошечная кисточка в комплекте помогла мне смести большую часть этого так же легко, как археолог в фильме обнажает кости динозавра, но я беспокоюсь, что кофейная пыль со временем проникнет в механику. Я не знаю, насколько хрупкие движущиеся части справятся с этим. Я также не вакуумировал внутренности (рекомендуется в руководстве), потому что у меня не было пылесоса с насадкой для шланга.

Несмотря на мою тягу к этому, Saeco Incanto было труднее чистить. У него большая заварочная головка, для которой требуется много воды и интенсивная чистка, а кисть, поставляемая в коробке, выглядит так, как будто она предназначена для использования с красками на водной основе.Под съемной заварочной головкой Incanto находился поднос, о существовании которого я даже не подозревал. Когда я его обнаружил, он был покрыт россыпью кофейной гущи и плесени. Его нужно чистить чаще.

Хороший эспрессо, а не супер