Станок для распила ДСП: определение, классификация, параметры

Древесно-стружечные плиты (ДСП) выпускаются стандартных размеров. В строительстве, ремонте, конструировании и художественном творчестве требуются детали из ДСП произвольных размеров. Одну-две детали можно выпилить ручной циркулярной пилой, электролобзиком или простой ножовкой. Если же деталей требуемся много — на помощь приходит специализированное оборудование — станок для распила ДСП.

Станок для распила ДСП

Станок для распила ДСПЧто такое распиловочный станок для ДСП

Станок для распила ДСП представляет собой прочный стол плоской и ровной столешницей, на нем на кронштейне установлена циркулярная пила. Для распила ДСП перемещается по поверхности столешницы в сторону диска пилы, направляя на нее линию реза.

Когда нужен распиловочный станок

При раскрое ДСП для обшивки сарая можно обойтись и обычными инструментами. Устройство для распила требуется в следующих случаях:

- большой объем работы;

- требуется ровная поверхность реза;

- требуется точно раскроить ДСП.

Станки для распила ДСП находят применение, прежде всего на мебельных фабриках и в мастерских. Там они выступают в роли основного производственного оборудования, выполняя как массовый раскрой, так и фасонную обработку деталей мебели.

Применение распиловочного станка

Классификация станков для обработки ДСП

Эксперты обычно выделяют несколько типов станков для распила:

- Бытовые. Выпускаются в настольном исполнении, предназначены для использования в домашней мастерской или в небольших бизнесах. Отличаются малыми размерами и массой (до 20 килограммов). Легко монтируются и демонтируются при необходимости. Направление обработки — продольное, максимальная глубина пропила — до 8 см.

- Круглопильные аппараты с удлиняемым рабочим столом. Позволяет проводить распил в любом направлении. Глубина распила — до 9 см. Также ориентированы на применение дома и в небольших мастерских.

- Стационарные установки. Являются постоянным рабочим местом, после установки не перемещаются. Обладают мощной станиной и широким и длинным столом и многими дополнительными устройствами и функциями. Если агрегат оборудован подвижной кареткой, то он называется форматным или форматно — распиловочным. Лист ДСП закрепляется неподвижно, а циркулярная пила движется на каретке вдоль линии распила.

- Вертикальный раскроечный станок. По конструкции он напоминает форматно — распилочный станок для ДСП. Отличается тем, что лист закрепляется вертикально и каретка перемещается в вертикальной плоскости (с небольшим наклоном от оператора).

- Бытовой станок для распила ДСП

- Вертикальный раскроечный станок

Пилы на стационарных устройствах более мощные, а глубина пропила достигает 14 см.

Параметры распиловочных станков

При выборе распиловочного станка для ДСП следует рассматривать следующие параметры:

- Мощность двигателя. Бытовые модели обычно комплектуют двигателями мощностью до 2 киловатт. Стационарные модели, особенно ориентированные на большой объем распила, большие толщины и высокую плотность материала, имеют 5-киловаттные двигатели.

- Глубина распила. Определяет предельную толщину обрабатываемой заготовки. Варьируется в диапазоне 4-14 см. Нормируется отдельно для распила под прямым углом и под 45°.

- Масса. Бытовые станки конструируют так, чтобы один человек мог, не напрягаясь, перенести его. Их вес обычно не превышает пары десятков килограммов. Стационарные станки имеют массу до 150 килограммов.

- Напряжение питающей сети. Настольные модели работают от 220 вольт. Мощные напольные выпускаются как под 220, так и под трехфазное напряжение 380 вольт.

Устройство пильного агрегата распиловочного станка

Еще одна характеристика устройства — имя и репутация производителя.

Громкое имя с безупречной репутацией гарантирует высокое качество и долгий срок службы, но заметно повышает цену.

Принцип работы оборудования

Принцип действия станка для ДСП несложен:

- Распиливаемый лист упирается в левый неподвижный упор рабочего стола.

- Проводится разметка линии реза.

- Запускается двигатель.

- После набора рабочих оборотов, стол двигают по направляющим к диску и производят распил по намеченной линии.

Основные настройки и регулировки устройства следующие:

- позиция листа;

- глубина пропила;

- угол реза.

На мебельных фабриках наряду со станком для распила используют дополнительное оборудование, оно предназначено для работы по отделке и выполнения вспомогательных операций. Это фрезер для разделки кромок, ламинирующая установка и сверлильный станок

Устройство распиловочного станка состоит из таких частей

Основные конструктивные узлы станка — это:

- Станина. Прочная массивная пространственная рама, служащая для крепления всех узлов и деталей. Обеспечивает позиционирование заготовки, гасит вибрацию.

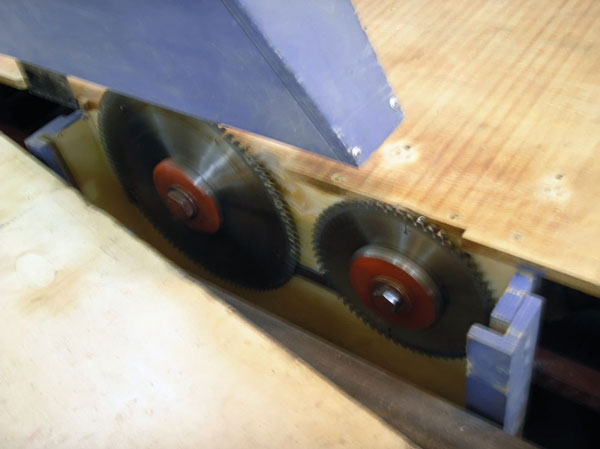

- Пилящий узел. Укомплектован двумя дисками — передним диском для подреза на небольшую глубину и основным рабочим.

- Рабочие столы. Неподвижный служит опорой для пилящего узла. Форматный стол перемещается, на нем подается лист под распил. Вспомогательный стол неподвижен, он служит опорой для отпиливаемых участков листа.

- Каретка. Устройство, обеспечивающее подвижность форматного стола. Предпочтительны каретки из силуминовых сплавов — они легче и меньше утомляют оператора оборудования.

Устройство распиловочного станка

Вспомогательным оборудованием являются упоры и линейки. Они служат для фиксации положения листа ДСП и его точной разметки.

Разновидности и особенности станков

Три класса оборудования для распила характеризуются следующими особенностями станков:

- Легкое. Несложные по устройству и недорогие станки рассчитаны на домашнее применение. Выдерживает непрерывную работу до 3 часов.

- Среднее. Имеет большой раскроечный стол, снабжено всеми дополнительными устройствами: упоры, столы, линейки. Способно отработать восьмичасовую смену. Предназначено для малых и средних производств.

- Тяжелое. Ориентировано на крупные деревообрабатывающие компании. Готово к круглосуточной работе, снабжено большим количеством дополнительного и вспомогательного оборудования.

В качестве вспомогательных устройств, повышающих функциональность и удобство работы, производители предлагают:

- вакуумную систему удаления пыли и стружки;

- струбцины для крепления ДСП;

- удлиненную раму для листов большой длины.

Промышленный станок для распила ДСП с вакуумным удалением стружки

Фигурные распилы, кромки сложной формы, пазы делаются с помощью кромочного аппарата.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Форматный станок для начинающих | Блог Андрея Лаппо

Форматно-раскроечные станки – это один из основных видов необходимого оборудования для изготовления мебели. Раскрой плит ДСП, ДВП и МДФ и других листовых материалов производится с помощью форматно-раскроечных станков.

Одно из основных свойств форматников – точность распила, так как этот параметр оказывает большое влияние на качество изготовляемой мебели.

Без форматно-раскроечного станка в мебельном производстве делать нечего, но не у всех есть возможность начать бизнес с покупки хорошего оборудования. И тут на помощь приходит бесценный опыт товарищей-мебельщиков, которые с удовольствием делятся своими наработками на форуме мебельщиков.

Рассмотрим изобретение пользователя DokaLe, это НЕ первый его форматник, потому в данном варианте учтен опыт предыдущей работы над станком. Станок обеспечивает достаточно высокую точность раскроя, 0.1 мм при прямолинейной обработке по длине 2750мм, что является отличным показателем для самодельного оборудования. Сам станок занимает места меньше чем «заводские» образцы, длина станка составляет 4,5 метра и умещается в гараже размерами от стены до стены 6м, в то время когда для размещения «заводского» станка необходимо порядка 7 м. что является причиной поиска помещений с более высокой арендной платой.

Пильный узел с коробом для сбора опилок. Обратите внимание, что диски крутятся «друг на друга».

Пульт управления.

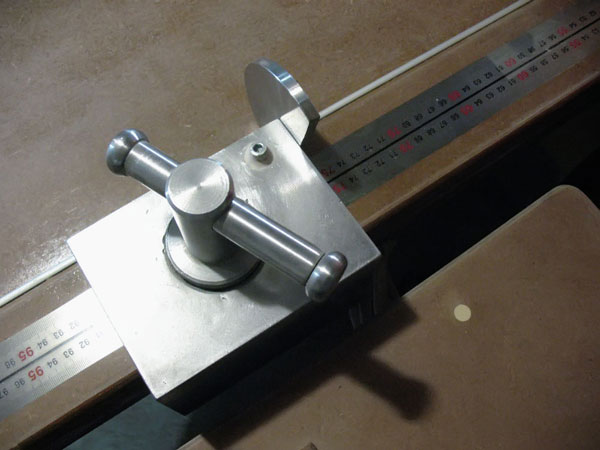

Линейка, с ограничительным прижимом.

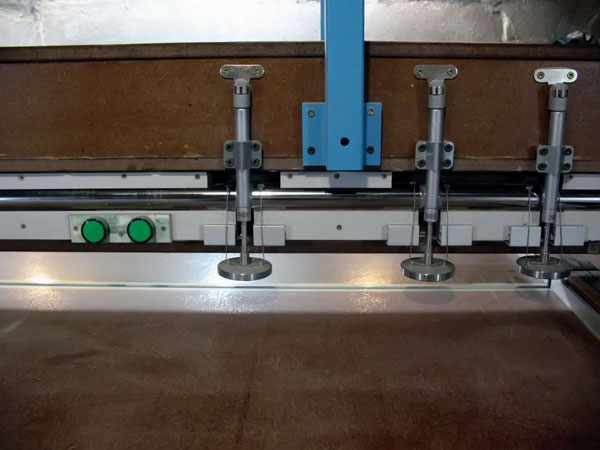

Прижимы.

Станина.

Посмотрите видео ролик о работе данного станка:

Перед тем как продолжить расссказ про данный станок, хочу показать, как выглядел предыдущий вариант. Он был очень прост в изготовлении и имеет низкую себестоимость. Проработал 10 лет.На станке стоят дешевые китайские диски АТАКА, но пилят они почти без сколов. Каретка перемещается с помощью 12 подшипниковых колес от болгарского накопителя на магнитных носителях. На каждый пильный диск был установлен отдельный двигатель.

Станина.

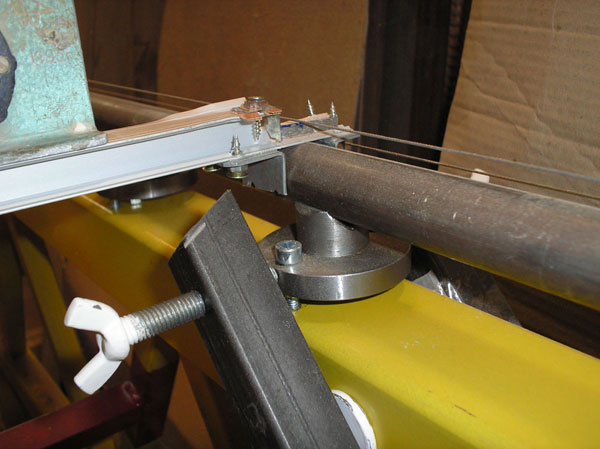

Перемещение каретки.

Вал с ременной передачей.

Итак, вернемся к новой модели. Станок позволяет обрабатывать детали с длиной пропила 2770мм, при длине стандартного листа 2750мм. Если необходимо распилить лист длиной 3500 мм. тогда потребуется его предварительно распилить на две части.

На станке предусмотрен расклинивающий нож, и это не случайно.

При обкатке нового станка отлетел обрезок (100х100мм) по ходу основной пилы. После экспериментов стало понятно, что обрезок подкидывает задним фронтом основной пилы и выкидывает вперед на подающего материал. (на видео есть момент без расклинивающего ножа и корпуса), после чего поставили нож. Это единственная его функция при данной конструкции станка.

Дело в том, что листы ЛДСП имеют внутреннее напряжение. Особенно это заметно на залежалых деталях или отсыревшем материале. Такой материал после пропила основным диском, начинает сжимать пропиленную щель. Если лист большой, то обратным ходом диска может поколоть лицевую сторону матераила. Если деталька маленькая, то ее может подбросить вверх. Поэтому расклинивающий нож необходим. Толщина ножа должна быть не меньше ширины диска, тоесть примерно 4 мм.

Рассмотрим более подробно из чего состоит станок и основные характеристики:

— двигатель основного вала – АИРЕ 80, 220В, 2800 об/мин, 2,2 кВт;

— двигатель подрезного узла – АИРЕ 71, 220В, 2800 об/мин, 1,1 кВт;

— ступенчатая скорость каретки обеспечивается двигателем постоянного напряжения 36В;

— редуктор червячный самый маленький из серии, 28-й, итальянского производства, оказался дешевле российского аналога почему-то.

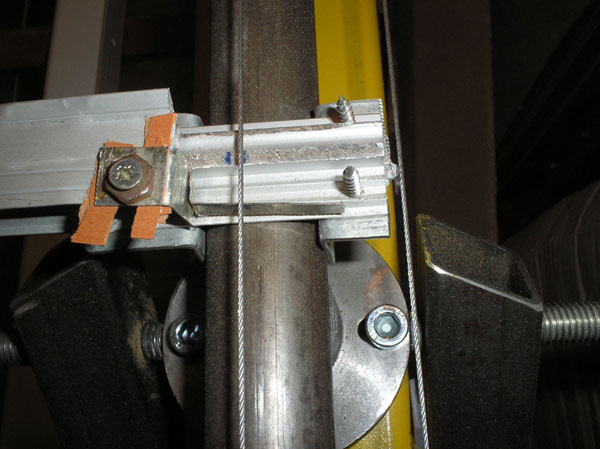

На редукторе два шкива с двух сторон, каретка передвигается при помощи двух трехмиллиметровых тросиков в оплетке. На основном валу получаем скорость вращения 3500 об/мин, установлен клиновой ремень. Для подрезки получается более скоростной выход — 5800 об/мин, установлен поликлиновой ремень на 8 ручьев.

Основная пила имеет подъем 0-52мм, подрезная 0-4мм. Наклона пилы под углом нет. В качестве направляющих выступает калиброванный прут 25мм длиной 4,2 метра.

Каретка сделана из 30мм текстолита, размер 750х500мм. Все 8 роликов каретки каленые, по два подшипника в каждом. Стоят они парами под различными углами наклона, потому касание роликов с направляющей происходит в разных точках, это уменьшает износ направляющих, не дает накатывать канавку. С обеих сторон направляющей установлены конечные выключатели. На обратном ходу установлен дублирующий резервный конечник, на случай выхода из строя основного, а для индикации неисправности основного конечника установлена световая сигнализация.

Для цепи управления станком в силовой шкаф установили стабилизатор Ресанта 500Вт.

Столы изготовлены из МДФ толщиной 21мм и 32 (16+16)мм.

В качестве прижимов используются обычные мебельные газ-лифты на 5 килограмм.

Джойстик используется самодельный, трещетку взяли из автомобильного набора головок.

Везде использовались закрытые с обеих сторон малошумящие немецкие подшипники.

Габаритные размеры станка – 4500х2800мм.

Настройка станка производилась прибором (в быту называют цешкой) на замыкание с помощью двух натянутых струн. Настройка подрезки под основную пилу производилась с помощью прокладочных колец.

Процесс настройки происходит следующим образом.

[aslideshow]

[/aslideshow]

Натягиваем два тросика 1мм сбоку и сверху. На направляющей устанавливается специальное приспособление с двумя пластинками, которые стоят в вертикальной и горизонтальной плоскости. Ее поверхности касаются с тросиком (на фото видно намеченные места касания). К тросикам подключен первый вывод «цешки», а к направляющей второй, установлен режим «ОМ». Направляющая и тросики изолированы (нет гальванической связки). Между верхним тросом и верхней пластинкой вставляем лист бумаги, внизу к профилю прикручивается струбцина (см. фото), у нее есть два болта. Настраиваем на касание с тросом (смотрим по прибору). После этого убираем бумагу и вставляем между боковым тросом и боковой пластиной (у автора штырь). С помощью болтов настраивается высота на замыкание (видно по прибору). Процедура повторяется отдельно с каждым узлом, в авторском варианте по 25 на каждой направляющей.

Ниже представлены рисунки каретки и валов, а также чертежи роликов и шарниров.

Также интерес представляет и оригинальная конструкция кабель-каналов из фанеры, за работой которых можно понаблюдать в видеоролике. Как видно, уложенные в них провода и шланги нигде не перегибаются и не придавливаются, что увеличивает износостойкость и продляет жизнь станку.

[aslideshow]

[/aslideshow]

Направляющие, сделанные из стали повышенной прочности 40Х, калибруются в специальных цехах методом волочения (разг. Протаскивания) через отверстие определенного диаметра, такие предприятия есть в любом среднем городе.

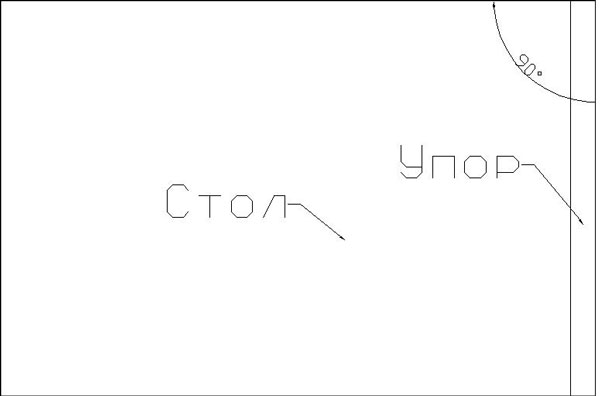

Регулировка плоскости стола относительно направляющей осуществляется следующим образом:

К столу под углом 90° клеится упор.

Выравниваем стол параллельно ходу каретки (на глаз). Стол прикручиваем одним саморезом к основанию станка. Берем прямоугольный кусок ЛДСП 600х600 мм. Поочередно срезаем с каждого края по 3мм (при этом деталь вращается строго по часовой стрелке 4 раза). После этого пятый раз поворачиваем деталь по часовой стрелке и делаем срез 15мм, берем этот отрезок, ставим на ребро и ломаем посередине. Полученные две части складываем вместе.

Если куски не совпали – начинаем двигать столешню в нужную сторону и повторяем процедуру с пилением ламината до получения идеального результата – точного совпадения высоты двух частей. Когда нужный результат достигнут – прикручиваем намертво столешню.

При работе со станком следует учесть следующие моменты:

Если не отвести каретку назад и положить деталь на стол – каретка будет возвращаться в автоматическом режиме не зависимо от того держит ли рабочий джойстик или нет. При этом она врежется в деталь рассекателем, если рабочий не успеет нажать красную кнопку аварийной остановки. Ничего страшного не произойдет, максимум испортится деталь, но в принципе при небольшой доработке эта проблема решаема.

Если нужно отпилить угол с детали немного неудобно целиться, но это легко решается установкой лазерной полосы там где движется пила.

Максимальная длина детали которую можно прогнать 2800мм, это следует учитывать.

А так получается очень надежный, удобный и компактный форматный станок для небольшого производства. Сейчас один из пользователей, dabasov, успешно повторяет опыт автора и собирает такой же аппарат для своего строящегося цеха.

Наблюдать за темой можно на форуме.

Не забудьте поблагадарить автора концепта, за предоставленную информацию. Отдельное спасибо пользователю DokaLe от «Блога интересных идей».

andreylappo.ru

Станок для распила ДСП. Вертикальный или горизонтальный?

Современные технологии не стоят на месте. В мебельной промышленности это особенно важно. Каждое предприятие заинтересовано в эффективном и качественном выполнении своей работы. Так как спрос на мебельную продукцию имеет тенденцию постоянно увеличиваться, производство требует качественного и быстрого выполнения работы.

Закажите распил ЛДСП сейчас!…

…и вы получите качественно выполненную работу по самой ВЫГОДНОЙ цене в городе!

… А ИМЕННО:

1.Удобное расположение цеха распиловки

2.БЕСПЛАТНАЯ карта раскроя с минимальными остатками

3.Быстрое выполнение поставленной задачи

ПОДРОБНЕЕ

ДСП очень распространенный материал для использования в современной мебельной промышленности и требует особенного к себе внимания. Древесные плиты имеют свои качественные характеристики и позволяют применять их во многих производственных моментах.

Но работа с ДСП не принесет хороших результатов, если, при ее обработке не использовать качественное оборудование. Устаревшие инструменты не смогут принести желаемого результата. И они в данное время не конкурентоспособны, ведь существует множество новых и высокоэффективных приспособлений.

На помощь предприятиям в данной отросли, приходят различное специальное древесно-стружащее оборудование. Одним из видов данного оборудования является станок для распила ДСП.

Почему в нашей стране заборы делают из досок, а мебель делают из опилок?

Рассмотрим основные технические особенности станков.

Сегодня рынок предлагает огромное количество распиловочных станков для распила ДСП. Все они имеют практически одинаковые принципы. Только могут отличаться некоторыми деталями, в зависимости от технических целей.

Устройство распиловочного станка состоит из таких частей:

- Поперечный стол, для распиловки плиты ДСП с нужными параметрами.

- Шариковая балка или роликовая каретка. чтобы перемещать плиты.

- Пильный механизм.

- Режущие узлы.

- Основные пилы и подрезные пилы.

В распиловочном станке для ДСП все детали имеет определенное предназначение.

Шариковая балка предназначена для перемещения плиты.

Пильный узел данного станка имеет определенный наклон, но может его изменять до 45 градусов. Эта его замечательная возможность улучшает качество резки.

Основная пила используется, для раскраивания листов. А для разрезания нижних краев листа ДСП служит подрезная плита. Она также имеет защитные свойства от различных повреждений шлифованных поверхностей плиты.

Существует очень большой выбор древесно-стружащих станков, имеющие свои характеристики, разные страны производителей и разную ценовую категорию.

Одними из самых распространенных являются станки для распила ДСП, что, пользуются большим спросом, в промышленном производстве являются станки MJ-90. Они предназначены для обработки больших листов. Однако его детали предназначены для работы односменном режиме. Это значит, не смогут выдержать постоянных нагрузок в работе. В основном страна-изготовитель таких станков является Китай. И, как известно это товары в сравнении с другими производителями, цены на которые невысокие.

Итальянские производители предлагают, например, станки пакетного раскроя плит. Станки могут использоваться для распила ламинированных плит. Станок такого вида стоит уже немного дороже.

Существуют также и станки для распила ДСП, так называемого премиум-класса. Это оборудование одно из самых универсальных. Станок хорошо подходит для производства на крупных предприятиях с большими объемами выполняемых работ. При этом выдерживает большие нагрузки, работает очень качественно и деликатно. Имеет высокие технические характеристики и соответственно более высокую ценовую политику, чем в вышеуказанных предложениях.

Рассмотрим основные принципы работы станков на примере вертикального-раскроечного.

Данный станок представляет собой вертикально установленную сварную раму. Как на верхней, так и на нижней части установлены направляющие, по которым осуществляется движение пильной балки, что помогает чётко зафиксировать правильный угол реза с абсолютной точностью выполнить заданную работу.

Пильная балка может приобретать специальное положение и для горизонтальных резов. Пиление на станке производится: сверху вниз и слева на право. Система противовесов дает возможность с легкостью осуществлять перемещение блока. Что немаловажно для удобной и комфортной работы.

В вертикально-раскроечном станке множество преимуществ. И это, прежде всего простота и комфортность в эксплуатации. И одним из таких является простая установка, а также легкий и быстрый демонтаж такого станка. Простой контроль размера реза, также очень важная его особенность. Компактность конструкции это еще одно немаловажное преимущество вертикально-раскроечного станка. Результатом применения такого станка является точность и высокое качество работы.

Видно, что разнообразие станков для распила ДСП очень велико. Что позволяет выбрать самый оптимальный вариант, индивидуально подходящий к каждому виду работ в данной сфере. В этом помогут разобраться и объемы, и технические характеристики, и конечно же ценовая политика что немаловажно.

Ещё полезные статьи на Шкафчикофф…

shkafchikoff.com

Станки для прямолинейного и криволинейного раскроя ДСП

Станки для прямолинейного и криволинейного раскроя ДСП

Станки для прямолинейного и криволинейного раскроя ДСП наша фирма «Gorelovskiy.ru» изготовляет по согласованию с заказчиком в различной комплектации.

ЧПУ фрезерные станки нашей фирмы выполняют прямолинейный и криволинейный раскрой ДСП двумя видами инструментов.

1. Концевыми цилиндрическими фрезами, диаметром от 10 до 25 миллиметров, выполняется криволинейный и прямолинейный раскрой ДСП.

2. Дисковыми фрезами на специальной угловой насадке выполняется прямолинейный раскрой ДСП, более скоростной и производительный.

Прямолинейный раскрой дисковыми фрезами раньше выполняли только на форматно раскроечных станках. Современные трех координатные ЧПУ фрезерные станки заменяют собой целую линейку старых станков и создают новые возможности улучшения качества продукции, экономии материала и значительного увеличения производительности труда. Устанавливаемая как опция дисковая фреза на угловом приводе позволяет с высокой скоростью произвести прямолинейный раскрой. Сменные модульные фрезы позволяют с одной установки листа выполнить раскрой, фигурную барельефную резьбу, врезку витражных окон, и уменьшение ошибок «человеческого» фактора.

Доступное программное обеспечение портальных фрезерных станков придает мощный импульс применению новых технологий. Компьютерное размещение деталей на листе раскроя позволяет рационально использовать площадь листа. Особенно высока эффективность применения наших станков при выполнении фигурных заготовок для криволинейных контуров: компьютерных радиусных столешниц, кресел, лестничных ограждений, арочных обвесов, мебельных фасадов. Выполнение прямоугольных заготовок для криволинейных контуров классическими станками приводит к значительным потерям, на обрезки, качественного материала.

Кроме того, приходится применять до трех различных станков для механической обработки одной мебельной детали.

1. Форматно-раскроечный станок для получения прямоугольных заготовок.

2. Ленточную пилу для вырезания криволинейного контура детали.

3. Фрезерный станок для вырезания рельефного декоративного оформления плоскости и кромки.

4. Сверлильный станок для установки фурнитуры.

На наших фрезерных станках операции криволинейного раскроя и рельефной обработки выполняются с одной установки на одном станке при нескольких сменах рабочего инструмента.

Даже при наличии декоративного рельефа,

Полный цикл всех фрезерных операций раскроя и отделки выполняет ЧПУ фрезерный трех координатный станок с дополнительной опцией поворота шпинделя на ±90 градусов, поворот шпинделя выполняется как по дополнительной опции программно или вручную. При программном управлении поворотом шпинделя станок становится четырех координатным. Смена обрабатывающего инструмента производится вручную или по опции программно.

Станок имеет пятнадцать агрегатов:

1. Пульт программного управления с клавиатурой и ЖК экраном.

2. Сварная рама из квадратных труб по максимальному размеру стандартного листа МДФ или ДСП заводской поставки или максимального размера деталей заказчика.

3. Две продольные направляющие для поперечного портала.

4. Поперечный портал с направляющими суппорта фрезерного шпинделя.

5. Фрезерный шпиндель с функцией поворота ±90°.

6. Две продольные направляющие для траверс.

7. Четыре пневматически фиксируемые поперечные траверсы с Т образными продольными пазами сверху и с боку.

8. Две переставляемых пневматических присоски на каждой траверсе с пневматической фиксацией присосок.

9. Четыре пневматически выдвигаемых позиционера закрепляемых на траверсах.

10. Как опция стол укладки заготовки может быть плоским с вакуумными каналами

11. Пневматический насос с аппаратурой поддержания стабильного разряжения.

12. Устройство уборки стружки и отсоса пыли.

13. Устройство охлаждения шпинделя сжатым воздухом с компрессором.

14. Стойка крепления сменного инструмента на 10 позиций со специальным гнездом удержания цанги при смене фрезы.

15. Специальный угловой привод дисковой фрезы.

Высокое качество обработки узорной поверхности достигается применением концевой фрезы с радиусом при вершине около 1 миллиметра, что в свою очередь требует большое количество проходов инструмента с шагом не более 1 миллиметра. Общее время обработки таким образом увеличивается до 100 или 160 минут в зависимости от инструмента.

ЧПУ фрезерные станки нашей фирмы выгодно отличаются от конкурентов:

– высокой производительностью, скорость вращения фрезерного шпинделя до 20 тысяч оборотов в минуту,

– прецизионными приводами обработки сложных поверхностей,

– легкой и быстрой заменой программы рисунка и отверстий под фурнитуру, практически все детали могут быть эксклюзивными,

– легкая и быстрая установка заготовок на станке по четырем убирающимся пневматическим позиционерам,

– мгновенная фиксация вакуумными присосками на перемещаемых траверсах с пневматическими зажимами,

– снижением риска человеческого фактора на сложных операциях обработки и проектирования,

– огромным ресурсом высоко надежных приводов, редукторов, шпинделей, направляющих и кареток от известных фирм производителей,

Фирма Gorelovskiy.ru изготовляет ЧПУ фрезерные станки для прямолинейного и криволинейного раскроя ДСП отвечающие всем согласованным требованиям заказчиков. Комплектующие закупаются адресно у лучших мировых производителей Европы и Азии. На первом запуске оборудования заказчики обучаются управлению станком. Срок изготовления зависит от скорости поставки комплектующих и находится в пределах трех месяцев.

Фирма Gorelovskiy.ru проводит гарантийное и после гарантийное обслуживание, снабжение запчастями. Срок гарантии на наши станки один год, гарантия на покупные комплектующие согласно прилагаемым паспортам производителей.

gorelovskiy.ru

Форматно-раскроечный станок своими руками: чертежи, видео, фото

При рассмотрении того, какое оборудование требуется для качественного самостоятельного изготовления мебели следует обратить внимание на форматно-раскроечный станок. Многие специалисты утверждают, что форматно-раскроечный станок при необходимости можно сделать самостоятельно. Рассмотрим все особенности самостоятельного создания станка для обработки дерева.

Самодельный форматно-раскроечный станок со стружкоотсосом

Самодельный форматно-раскроечный станок со стружкоотсосомПредназначение форматно-раскроечного станка

Форматно-раскроечный станок используется для раскроя в поперечном или продольном направлении с возможностью выдерживания заданного угла, а также обрезки и раскроя щитовых заготовок.

К особенностям использования форматно-раскроечного станка можно отнести:

- При его использовании можно получить готовую продукцию высокого качества. Это связано с тем, что раскройка и другие технологически процессы проходят с высокой точностью.

- Предназначение станка кроется в задаче основных параметров оборудованию, после чего деталь будет более подготовленной к дальнейшей обработке.

- Некоторые модели могут проводить поштучную раскройку, другие предназначены для обработки целого пакета.

При рассмотрении функционала достаточно важно обратить внимание на то, с какими материалами может работать форматно-раскроечный станок. Самодельный и промышленный вариант исполнения рассматриваемого оборудования предназначен для работы с:

- ДСП, ДВП, МДФ;

- облицовочным пластиком и композитными листовыми материалами;

- порода массива дерева не определяет возможность использования оборудования;

- заготовки из шпона и меламина также могут обрабатывать на форматно-раскроечной станке;

- ламинированный и бумажные заготовки.

Существенным ограничением по области применения можно назвать то, что заготовка должна иметь точные геометрические размеры, то есть массив дерева или другой материл должен пройти первичную обработку.

Целесообразно использовать форматно-раскроечный станок на мелкосерийном производстве. Многие мелкие, средние и достаточно крупные фабрики по производству мебели устанавливают подобное оборудование с автоматизированной системой обработки. Для бытового применения в большей степени самодельный вариант исполнения, так как он будет обладать меньшей стоимостью, а процесс наладки и обслуживания можно провести самостоятельно. В домашней мастерской многие решают установить самодельный форматно-раскроечный станок по причине того, что он проводит раскройку заготовок с высокой точностью и качеством. При использовании обычной пилорамы есть вероятность нарушения правильности геометрии, а также торцевая поверхность может иметь другого рода дефекты.

Особенности конструкции

Для того чтобы сделать раскроечный станок своими руками следует разобраться с его конструктивными особенностями. Следует отметить, что стандартная конструкция представлена следующими узлами:

- Станина – элемент, служащий основанием для всей конструкции. Также станина предназначена для гашения части вибрации.

- Рабочего подвижного и неподвижного стола.

- Пильного узла, который состоит из 2-х пильных дисков, регулируемых фиксаторв.

Основные узлы оборудования

Подвижный стол имеет достаточно сложную конструкцию, которая состоит из тележки, опорной рамы, линейки, сепаратора, каретки. Практически все узлы изготавливаются из металла.

Пильный узел

Важным элементом конструкции можно назвать пильный узел. Самодельный вариант исполнения зачастую представлен сварной конструкцией, так как подобный метод соединения элементов позволяет эффективно бороться с вибрацией, возникающий при пилении. Главной проблемой рассматриваемого технологического процесса является образование на облицовке сколов, которые снижают качество получаемого материала. Именно поэтому пильный узел имеет два пильных диска, что и позволяет исключить вероятность появления проблемы.

Устройство пильного узла

К особенностям пильного агрегата можно отнести:

- Узел цельный, зачастую его отливают из чугуна.

- Некоторые модели могут иметь один электродвигатель, но зачастую устанавливают два – для каждой пилы.

- Ременная передача используется для того чтобы привести в движение подрезной диск. Отметим, что наличие ременной передачи – обязательное условие обеспечения длительной работы электродвигателя, так как подобный способ передачи усилия позволяет сгладить нагрузку, оказываемую на выходной вал электродвигателя.

- Диаметр пильных дисков может достигать 120 миллиметров. Изготавливают их из инструментальной стали, так как она более устойчива к истиранию.

- Электродвигатель через ременную передачу с различными шкивами должен обеспечивать до 8000 об/мин. Отметим, что чем выше показатель, тем более качественную поверхность можно получить. Однако повышение частоты приводит к уменьшению величины подачи и возникновению конструкционных проблем из-за оказания большой нагрузки на узел.

Важно отметить тот момент, что сделанный своими руками вертикальный форматно станок может иметь поворотный пильный узел. Сделать его достаточно сложно, необходим для проведения распила под углом.

Основная пила

Разрабатывая форматно раскроечный станок дома своими руками чертежи следует учитывать, что вращение основной пилы должно быть с частотой 4-6 тысяч оборотов в минуту. При снижении показателя есть вероятность повреждения кромки. Если при создании конструкции использовать современный электродвигатель, то есть возможность регулировать чистоту вращения согласно особенностям обрабатываемого материала. Мощность электродвигателя должна варьировать в пределе от 3 до 5 кВт. С увеличением показателя мощности существенно повышается производительность, но также и расходы из-за потребления большего количества электричества. Провести регулировку можно также путем подбора шкивов ременной передачи, однако подобная перенастройка форматно-раскроечного станка требует определенного времени и расчетов.

В большей части моделей высота пропила и положение пилы регулируется путем передвижения всего пильного агрегата. При этом обеспечить подобную регулировку можно двумя основными методами:

- по вертикальным направляющим;

- за счет качения вокруг горизонтальной оси.

Также важным параметром можно назвать то, на какую высоты подымается пила относительно стола, так как этот показатель определяет максимальную толщину пропила.

Для перемещения заготовки во многих случаях используется роликовая тележка. Тележка движется по стальным направляющим, для чего в конструкцию включены сепаратор с шариками или роликами. Компенсаторы и регуляторы могут выглядеть различным образом, все зависит от достигаемой точности и качества при обработке.

Особенности подвижного стала

Большие трудности возникают при создании подвижного стола. Эта поверхность выступает в качестве базирующей поверхности, поэтому она должна выдерживать оказываемое воздействие. Нагрузка оказывается на саму каретку и соединительный элемент.

- Габаритный 3D-чертеж

- Габаритный чертеж форматного станка и картеки

Из-за конструктивных особенностей на месте контакта шариков и роликов возникает довольно большая нагрузка. Именно поэтому создавая свой форматно-раскроечный станок следует использовать специальные направляющие, которые не создают люфт при работе. От этого напрямую зависит точность обработки.

В качестве направляющих могут использоваться:

- ролики;

- шарики;

- комбинация роликов и шариков.

Наиболее популярной схемой является сочетание алюминиевой каретки и стальных направляющих, на которые устанавливаются линейные подшипники.

При самостоятельном изготовлении направляющих следует учитывать нижеприведенные моменты:

- сами направляющие могут быть выполнены в виде стальных полос;

- встраивание направляющих проводится таким образом, чтобы можно было размещать шарики в два канала.

Рассматриваемая схема позволяет раскрыть возможности рассматриваемого оборудования, так как нагрузка может эффективно гаситься в любом направлении. Для того чтобы они работали на протяжении нескольких лет следует выбирать материал для их изготовления, который был подвержен термической обработке.

В последнее время направляющие стали изготавливать из пластика. Достигнуть необходимой точности передвижения можно только в случае использования алюминиевого профиля с большим количеством внутренних ребер.

В заключении при рассмотрении вопроса того, как сделать форматно раскроечный станок отметим то, что самодельные варианты исполнения по показателю точности и функциональности существенно уступает моделям промышленного производства. Это связано с тем, что из-за наличия большого количества подвижных элементов существенно понижается жесткость конструкции. Самостоятельно создать направляющие, которые будут обеспечивать точное базирование заготовки, достаточно сложно.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Используемое оборудование в Москве и МО

Оборудование для раскроя и распила ДСП

Мебельное производство основано на обработке плитных древесных материалов на специальном оборудовании. Качество распила материала зависит от используемого оборудования. Мебельные детали, изготовленные нашими силами, обладают высокой точностью благодаря высокопрофессиональному оборудованию с программным управлением. Оборудование для раскроя ДСП незаменимо в мебельном производстве.

Технические особенности распиловочных станков

Каждый элемент станка имеет свое особое назначение. Основная пила раскраивает плиту ДСП, а подрезная дорезает край, обеспечивая защиту от различных повреждений, в том числе и сколов.

Основные детали оборудования

- Стол для фиксации листа ДСП.

- Непосредственно пильный механизм, может состоять из одного или двух режущих узлов.

- Шариковая каретка, обеспечивающая движение плиты вдоль пильного механизма.

- Режущий узел оснащен двумя видами пил: основной и подрезной.

Форматно-раскроечный станок Altendorf

Мы используем оборудование немецкого производства. Станки для распила ДСП компании «Altendorf» уже более 100 лет считаются не только качественными, но и самым универсальными.

Главной особенностью станков от компании «Altendorf» является наличие жесткой станины и двухроликовой каретки. Пильный механизм комплектуется и монтируется на заводе-изготовителе. Это дает уникальную возможность произвести настройку режущих узлов в заводских условиях, выполнить наладку основной и подрезной пилы. Станок производства «Altendorf» может выдерживать самые сильные нагрузки.

Благодаря программному управлению, мы получаем очень высокую точность распила.

Кромкооблицовочный станок BRANDT

Облицовка и обработка кромок мебельных деталей выполняется на станке производства компании BRANDT. Несмотря на обширный ассортимент, отличительной чертой BRANDT является унификация узлов и агрегатов. Высокий уровень точности агрегатов, возможность мгновенного переоснащения, удобная в эксплуатации конструкция, а также безопасность обслуживания дают возможность все удовлетворить требования в мебельном производстве.

Технические особенности кромкообрабатывающего станка BRANDT

- Быстросменная оклеивающая часть для клея-расплава.

- Емкость для клея под клеенаносящим валиком защищена от выплескивания для предотвращения загрязнения станка.

- Точно дозируемое нанесение клея на заготовку с использованием клеенаносящего валика, при этом наладка на толщину детали не требуется.

- Контроль температуры клея с использованием электронного термостата.

- Автоматическое понижение температуры клея при прекращении работы.

- Активирование клея-расплава с использованием инфракрасного излучения.

- Подогрев заготовки с помощью инфракрасного лазера

- Скорость подачи деталей до 16 метров в минуту.

- Торцовочный агрегат

- Фрезерный агрегат для снятие свесов кромок

- Профильный мультифрезерный агрегат для обкатки углов стыков толстых кромок (раундер)

- Плоская цикля

- Разделительная и очищаяющая жидкости

- Полировальный узел

- Финишная обработка деталей

Заказав у нас распил и кромление мебельных деталей вы можете не беспокоиться за их качество. В нашем лице вы можете смело видеть надежного подрядчика.

Немецкий парк оборудования для распила ДСП позволяет нам изготавливать мебельные детали любой сложности. Наличие собственного цеха позволяет нам выполнять работы по распилу ДСП дешевле, чем это делают наши конкуренты. Мы гарантируем качественное выполнение работ в короткие сроки. Получить консультацию можно у наших менеджеров, которые с удовольствием ответят на ваши вопросы.

Изготовление прямоугольных деталей на кромкооблицовочном станке Brandt Ambition1230FC

Обработка кромкой 0.4 и 2мм Финишная обработка стыков кромки 2 мм с завалом

благодаря опции раундер на кромкооблицовочном станке Brandt

Обработка кромкой пвх пластиковых фасадов

Изготовление криволинейных деталей

Обрабатывающий центр с с ЧПУ Weeke Venture

- Материалы ЛДСП

- Отбойные доски для стен

- Цены и сроки на распил и кромление

- Бланки заказов

- Контакты

eurokroy.ru

Выбор погружной пилы для распила ЛДСП

06.05.2019Погружная пила является одним из основных инструментов, который необходим для полноценного функционирования мебельного производства. Безусловно, существуют более функциональные и эффективные системы для распила ЛДСП. Тем не менее, важным фактором является вопрос цены. Если крупные мебельные предприятия могут себе позволить форматные станки и другое дорогостоящее оборудование, то для «частников» такое решение является крайне дорогим и нерентабельным, с учетом объемов производства. Стоит отметить, что качественная погружная пила для небольшого мебельного производства является оптимальным решением, которое позволяет оптимизировать временные затраты на производство.

Крайне важным моментом считается правильный выбор погружной пилы. На современном рынке, представлены сотни моделей таких пил, каждая из которых имеет свои преимущества и недостатки.

Как выбрать лучшую модель, не переплатить на ненужный функционал и сделать выбор в пользу надежного и проверенного специалистами производителя?

Специалисты нашего закрытого клуба мебельщиков сделали обзор рынка погружных пил для ЛДСП и подобрали лучшие варианты, которые отличаются высоким качеством распила, функциональностью, надежностью, богатой комплектацией и доступной ценой.

Преимущества погружных перед обычными дисковыми пилами

Наиболее распространенной и критической ошибкой начинающих мебельщиков является выбор обычной дисковой пилы вместо погружной. Мотивация такого выбор вполне понятна – существенная экономия. Тем не менее, данная экономия может создать массу проблем и неудобств в процессе работы. Наиболее распространенными недостатками классической пилы для мебельного производства является низкая точность пропила, частые сколы материала и сомнительное удобство при эксплуатации.

К аргументам в пользу погружных пил можно отнести:

- Точность выпиливания проемов

Высокая точность пропила обеспечивается целиками, что дают возможность точного позиционирования пилы.

- Возможность распила в непосредственной близости к стене

Такая возможность обеспечивается за счет расположения диска сбоку подошвы.

- Полная совместимость с шиной

За счет использования шины и устранения поперечных люфтов при помощи эксцентриков удается достичь максимальной точности пропила.

- Чистота в производственном цеху

Классическая дисковая пила разбрасывает опилки по всему помещению и решить эту проблему нельзя даже при помощи пылесоса. Погружные модели в паре с пылесосом работают предельно чисто, опилки можно увидеть только в концах пропилов, где диск выходит из конечной точки пропила.

- Универсальность и высокие показатели мощности

Погружные модели имеют минимальную мощность в 1200 Вт, чего достаточно для оперативного распила любых заготовок из ЛДСП. Кроме того, такие модели удобно применять для обработки, например, оргстекла и других материалов.

Наиболее популярные погружные пилы

Члены закрытого клуба мебельщиков собрали топ наиболее популярных пил, ориентируясь на отзывы владельцев и рейтинги продаж:

Погружная пила Bosch GKT 55 GCE

Данная пила – это одна из наиболее популярных моделей на отечественном рынке. Эта модель относиться к профессиональным инструментам и имеет широкий набор основных функций и различные дополнительные функции. Среди основных положительных моментов пилы можно выделить: систему плавного пуска, возможность регулировки скорости вращения и фирменную систему, что позволяет поддерживать обороты под ростом нагрузки. Также особенностью модели является возможность выполнения перпендикулярного реза, а также реза под наклоном.

Среди преимуществ пилы выделяют:

- Премиальное качество материалов изготовления и сборки. Все пилы Bosch производятся на заводах в Германии;

- Высокое качество «родного» диска, который способен обеспечить точный срез без сколов;

- Точное выставление линеек для лучших показателей глубины и угла пропила;

- Возможность увеличения гарантийного срока с 1 года до 3 при регистрации инструмента на сайте производителя;

- Возможность использования неоригинальных направляющих шин от «Makita» или «Devalt», что имеют более доступную стоимость.

К недостаткам модели относят:

- Необходимость приобретения направляющих шин и необходимость подбора новых шин с размером 800, 1100, 1600;

- Неудобная регулировка угла наклона, что характерно практически всем моделям пил.

Погружная пила Makita SP 6000

Профессиональный инструмент, который имеет гибкую регулировку глубины пропила, а также угла наклона диска. Глубина реза составляет 56 мм, при наклоне в 40 градусов глубина реза уменьшается до 40 мм.

Среди преимуществ пилы выделяют:

- Грамотную конструкцию диска, что позволяет осуществлять рез на расстоянии в 1,8 сантиметра от стен или других ограничителей;

- Хорошую электронную оснащенность, включая систему плавного пуска, возможность регулировки оборотов, функцию электронного торможения двигателя и встроенную защиту от перегрева инструмента;

- Предельно высокую точность и качество реза, что является одной из лучших в классе погружных пил;

- Оптимальное соотношение показателей стоимости и качества;

- Мощность 1,3 кВт при 5200 оборотах диска.

Недостатки модели:

- Слабая конструкция подошвы и крепление подошвы к основанию за счет 4 пластиковых саморезов, чего недостаточно для комфортной эксплуатации. Часто, поломка подошвы из-за плохого крепления не попадает под гарантийный случай;

- Сложность поиска шины хорошего качества под эту модель.

Погружная пила MAFELL MT 55 cc MaxiMAX

Профессиональный инструмент с огромным запасом мощности, с возможность выставления глубина пропила с высоким уровнем точности (1мм). Глубина реза составляет 57 мм, глубина реза при максимально наклоне 45 градусов составляет 40,5 мм

Среди преимуществ пилы выделяют:

- Наличие большого количества дополнительного оборудования и возможности приобретения пилы в различной комплектации;

- Возможность регулировки глубины пропила с точностью до миллиметра даже без использования шины;

- Двигатель нового поколения мощностью 1,4 кВт, что обеспечивает скорость вращения до 6250 оборотов;

- Наличие системы бесступенчатой регулировки оборотов пилы;

- Качественная сборка и материалы изготовления. Все пилы данного бренда изготавливаются на заводах в Германии.

Недостатки модели:

- Относительно высокая стоимость по сравнению с конкурентами.

Лучшая погружная пила для мебельного производства независимо от цены

Члены нашего клуба проанализировали тысячи мнений пользователей погружных пил в сфере мебельного производства, собрали мнения с сотен профильных форумов и сделали глубокий анализ рынка погружных пил в России. По мнению членов закрытого клуба мебельщиков, лучшей погружной пилой для мебельного производства является MAFELL MT 55 cc MaxiMAX.

Данная модель отличается высоким качеством сборки, максимально точными параметрами пропила, гибкой регулировкой мощности и удобством использования. Кроме того, данная модель имеет множество вариантов оснащения и может легко усовершенствоваться при помощи спектра дополнительного оборудования. Единственным недостатком данной модели является высокая цена, которая на порядок выше цен конкурентов.

Лучшая погружная пила в контексте соотношения цены и качества

Если говорить откровенно, то среди самых дешевых моделей погружных пил для раскроя ЛДСП практически нельзя выбрать фаворита. Все модели бюджетного сегмента имеют множества недостатков. Именно поэтому, мы выбрали доступную пилу среднего ценового сегмента, которая имеет оптимальное соотношение параметров цены и качества. Такой пилой с идеальным балансом стоимость и качества стала: BOSCH GKT 55 GCE. Именно эта модель пользуется самым высоким спросом среди начинающих мебельщиков и имеет хорошие характеристики при достаточно демократичной цене.

mmkc.su