Как изготавливать самодельные станки из фанеры?

Содержание

- Свойства фанеры

- Как сделать самодельный станок из фанеры?

- Советы по правильной распиловке фанеры

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

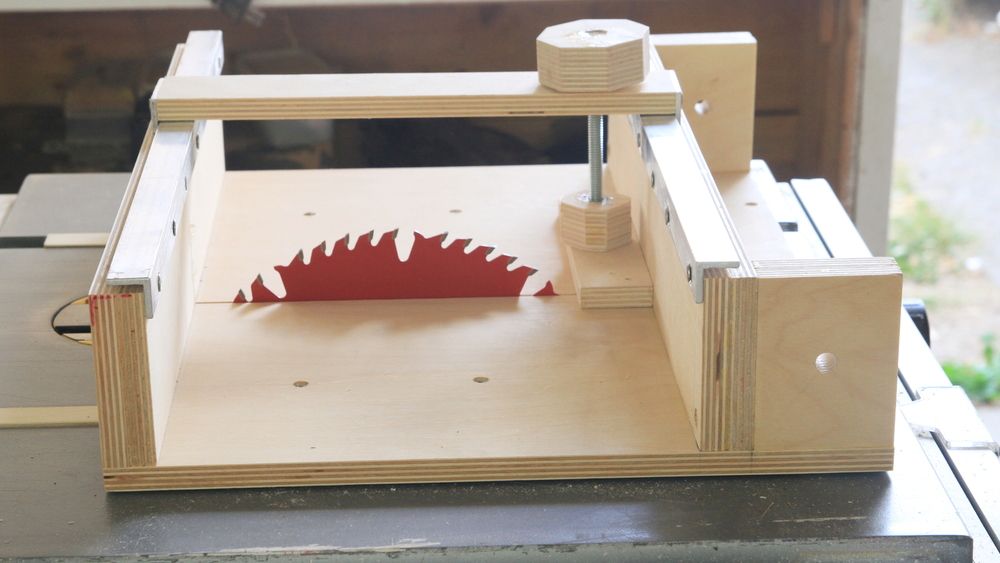

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Как сделать самодельный станок из фанеры?

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

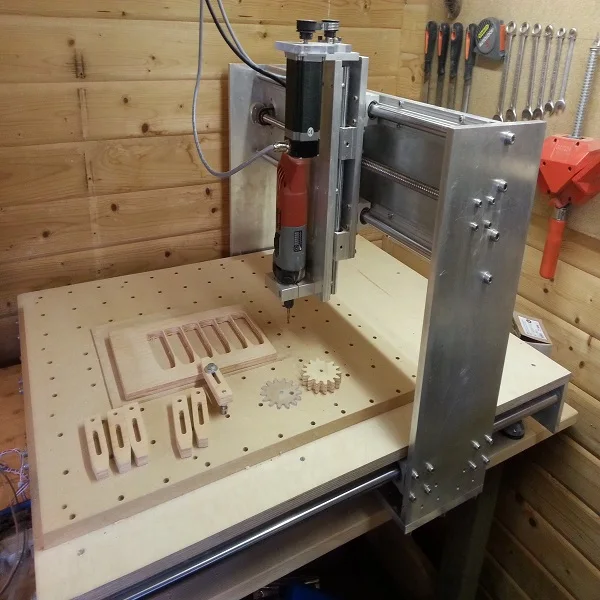

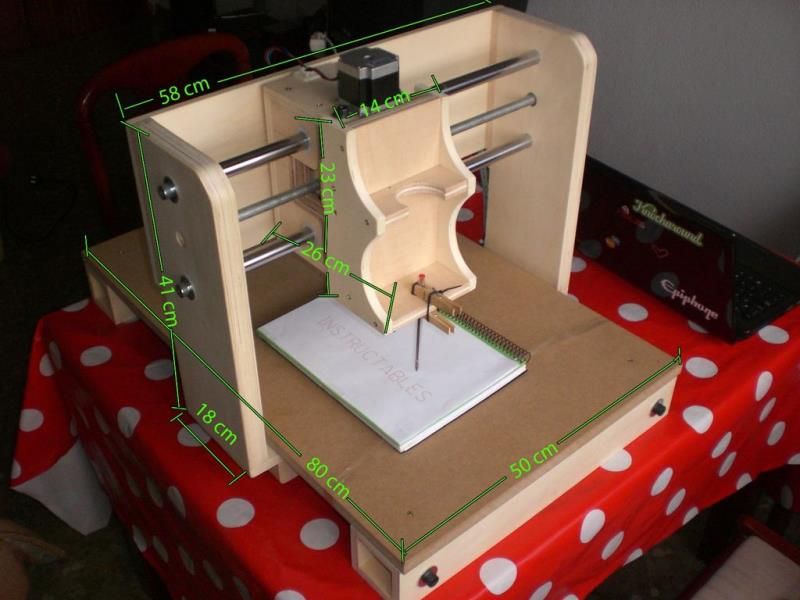

ЧПУ фрезер из фанеры своими руками

ЧПУ станок из фанеры весьма прост в изготовлении, его можно собрать в любой домашней мастерской, а то и вовсе на кухне или балконе.

В этой статье мы поговорим о сборке самодельного ЧПУ станка из фанеры. Кстати,

Фанера – это отличный материал для ЧПУ станка в домашнюю мастерскую. Она прочная и легко обрабатывается. Конечно, обрабатывать сталь с большим съемом за раз на фанерном ЧПУ не выйдет, для этого необходим мощный самодельный фрезер из профильных труб, но для деревообработки вполне хватит и жесткости рамы собранной из фанерных заготовок.

Самая распространенная толщина фанерного листа доступного на рынке – это 21 мм, производится так же 30 и 40 мм, но в продаже я их не встречал. 21 мм – этого вполне достаточно для возможностей домашней обработки. Те же китайские ЧПУ станки 3018 и им подобные, имеют гораздо меньшую жесткость конструкции.

Прежде чем приступить к нарезке фанерных заготовок, необходимо заказать электронику и детали механики для сборки ЧПУ.

- Original 3018 CNC Control Board: http://rcmove.ru/vl4

- Nema 17 stepper motor (3x): http://rcmove.ru/vl5

- NEMA 17 42-Series Mounting Plate (2x): http://rcmove.ru/vl6

- Aluminum Alloy Coupling Bore 5×8 (3x): http://rcmove.ru/vl7

- SBR12 Linear Guide Rail (2x 600 mm, 2x 400 mm): http://rcmove.ru/vl8

- SBR12UU Linear Bearing (8x): http://rcmove.ru/vl9

-

T8 Lead Screw – lead 4mm (1x 600 mm, 1x 400 mm, 1x 200 mm): http://rcmove.

ru/vla

ru/vla - T8 Nut for lead screw – lead 4mm (3x): http://rcmove.ru/vlb

Можно слегка уменьшить стоимость, поставив строительные шпильки вместо ходовых валов, но эта экономия того не стоит. Выигрыш в цене не велик, а вот точность хода – пострадает.

Для изготовления заготовок ЧПУ станка из фанеры вам потребуется распильный станок или ручная дисковая пила. Можно резать и ручным или электрическим лобзиком, но ровность и четкость деталей тогда не гарантирована.

Правда и мелкие недочеты при изготовлении фанерных деталей простительны, основную нагрузку несут рельсовые направляющие, они прочные и ровные.

Для сверления отверстий воспользуйтесь стойкой для электродрели или сверлильным станком. Можно высверлить и вручную, но делать это придется аккуратно, соблюдая перпендикулярность отверстий.

Детали которые располагаются параллельно друг другу и имеют симметричные отверстия лучше сверлить наложив друг на друга, в этом случае вы сможете быть уверенным, что отверстия совпадают и не будет перекосов при сборке станка.

Единственная деталь которая имеет фигурную резку – это держатель оси Y. Она не очень большая и ее можно, при необходимости, выпилить с помощью обычного ручного лобзика.

При сборке ЧПУ станка – главное обеспечить параллельность рельсовых направляющих, если не будет параллельности, то станок может заедать или пропускать шаги на двигателях.

Самым простым способом собрать без искажений является следующая последовательность: собираем ось Y, ставим продольные части, оси X, подгоняем к самому краю портал, приклеиваем поперечную часть, ждем пока склеится, перегоняем ось Y на противоположную сторону, приклеиваем вторую поперечную часть.

После склейки засверливаем отверстия и закручиваем в них шурупы. Такая последовательность позволяет избежать перекосов,помните, даже десятая доля миллиметра может привести к подклиниванию движения по ходовым рельсам!

Ось Z – самая простая часть в сборке самодельного ЧПУ станка из фанеры.

Ходовой винт должен вставляться в подшипник с зазором! Подшипник нужен только для поддержания ходового винта, что бы конец не болтался.

Если его зажимать жестко, то придется ловить сотые доли миллиметра параллельности винта рельсам. Гораздо проще когда есть зазор.

На ось Z крепится фанерная деталь для крепления шпинделя. В качестве шпинделя можно использовать что угодно – лазерный диод для резки и гравировки, дремель, колекторный шпиндель с регулятором оборотов или самодельный шпиндель с бесколлекторным мотором. Что именно установить – решайте сами исходя из своих задач.

Электроника крепится на задней части портала. Не лишним будет упаковать ее в коробочку для защиты от пыли и стружки которая будет образовываться в результате работы ЧПУ станка.

Стол для крепления деталей – это та же фанера. Пазы формируются с помощью ручного фрезера: сначала проходятся фрезой толщиной 6 мм, затем Т-образной фрезой делается паз для крепления головок болтов.

Так как электроника взята готовая от небольших ЧПУ станков, то и проблем с программным обеспечением не предвидится.

Можно использовать любое ПО поддерживающие GBRL платы управления.

После того, как станок закончен, можно начинать испытания, закрепляем на столе фанеру толщиной 10 мм (не забудьте подложить под нее “жертвенный слой”, если обработка предполагает сквозную фрезеровку) и запускаем станок в работу.

Если все собрано без перекосов, то результат получится на отлично!

Внимание! Перед первым запуском требуется настройка электроники, как настроить электронику китайского ЧПУ станка можно прочитать в статье тут.

Все, станок завершен и готов к работе!

Посмотрите видео по сборке и использованию самодельного ЧПУ станка из фанеры.

youtube.com/embed/qab0aceb7uw” frameborder=”0″ allowfullscreen=””>Самодельный ЧПУ станок

Facit Homes, Wikihouse и фанерный каркас

Сборные или заводские конструкции часто рекламируются как более продвинутый и современный способ строительства. “ Все остальное, что вы покупаете, было построено на фабрике, почему ваш дом должен быть другим? » — частая тема для разговоров энтузиастов сборных домов. Но чаще всего сборные дома строятся точно так же, как и их аналоги, построенные на месте. «Фабрика» часто представляет собой не что иное, как большой склад, где строители, электрики, сантехники, гипсокартонщики и т. д. вручную строят дома по одному или два за раз, используя тот же метод сборки, материалы и инструменты, которые они использовали бы. местный. Исключением являются высокоавтоматизированные производственные предприятия, такие как AutoVol (и даже там автоматизированная работа, вероятно, составляет относительно небольшую часть общих усилий).

Большая часть сборных конструкций начинается с существующей строительной системы (как правило, с легким деревянным каркасом или тонкой сталью) и пытается найти способ построить ее на заводе и отправить на стройплощадку. Но вы также можете сделать обратное — начать с конкретной производственной технологии или производственного процесса и выяснить, как заставить ее выдать строительную систему.

Оригинальная рама из воздушных шаров представляет собой такую систему. Вместо более совершенного способа строительства стоечных и балочных конструкций продукты промышленного производства (мерные пиломатериалы и гвозди) были объединены в совершенно новую строительную систему. 3D-печать — это другое дело: 3D-печатные дома переживают некоторый момент.

Другой такой системой является фанерный каркас с ЧПУ. И в то время как каркас из воздушных шаров вездесущ, и я не могу прожить неделю, не прочитав историю о домах, напечатанных на 3D-принтере, фанерные каркасы в основном неизвестны, спрятанные в уголке строительной индустрии. Что очень жаль, так как это увлекательная часть технологии.

Что очень жаль, так как это увлекательная часть технологии.

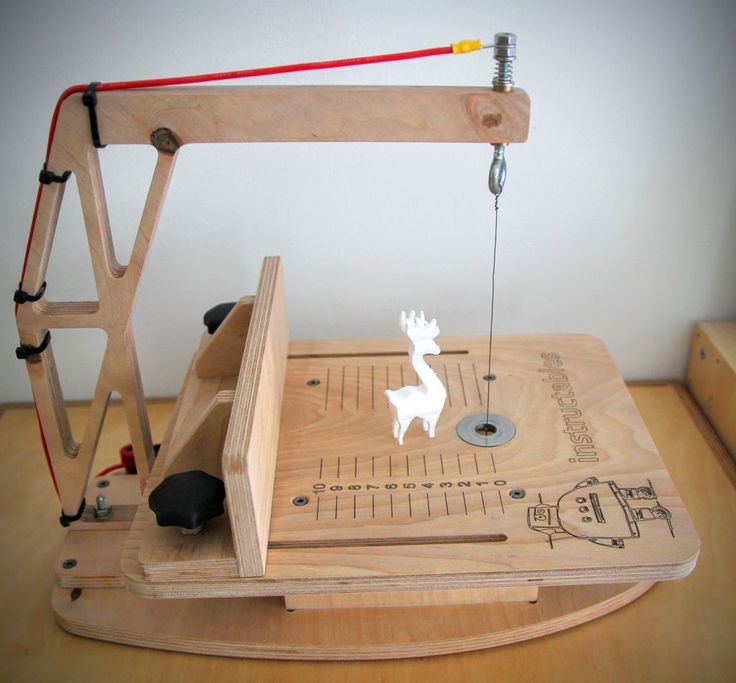

Фанерные рамы используют тонкие листы фанеры [0] в качестве материала для всей структурной системы. Листы фанеры пропускаются через фрезерный станок с ЧПУ, который разрезает фанеру на специально разработанные формы. Затем фигуры соединяются вместе с помощью прорезей и выступов (которые устанавливаются с помощью больших молотков) для формирования различных структурных элементов — стен, коробчатых балок, портальных рам, колонн, — которые затем собираются (используя дополнительные прорези, выступы, зажимы и клинья) для формирования надстройки здания. Жесткие допуски обработанной фанеры означают, что все детали плотно прилегают друг к другу, что позволяет выполнять большую часть работы простыми фрикционными соединениями (хотя на практике большинство людей, использующих эту систему, также добавляют некоторые механические крепления).

Иногда его называют крупномасштабным лего, но лучшим описанием может быть крупномасштабный U-Gear.

Фанера имеет давнюю историю использования в строительстве: панели с нагруженной обшивкой и фанерные коробчатые балки появились еще в 1930-х годах, и она была ключевым элементом знаменитого автомобиля De Havilland Mosquito. Но фанерные рамы с ЧПУ — относительно недавнее изобретение — насколько я могу судить, они были впервые описаны в 2006 году Ларри Сассом, профессором архитектуры Массачусетского технологического института. В его статье «Грамматика деревянного каркаса: генеративная система для цифрового производства» описывается метод разложения трехмерной структурной модели на серию двумерных фигур, которые можно собрать из разрезанной фанеры. Последующие разработки исследовали наилучшие структурные элементы для использования и способы их наилучшего соединения вместе, но не сильно отклонились от этой первоначальной идеи.

Разложение конструкции на формы, вырезанные из фанеры (Из Sass 2006) Фанера может показаться далеко не идеальным материалом для поддержки веса всего здания, но у этой системы есть некоторые привлекательные особенности. Это древесина, что означает, что она легкая, дешевая (до этого года!), легко вставляется в крепеж, легко модифицируется с помощью простых ручных инструментов и не содержит углерода. Он доступен почти везде в больших количествах, его можно плотно упаковать и отправить по дешевке. Поскольку это промышленный материал, он более точен (размеры фанеры или OSB идут с шагом 32 дюйма), стабилен по размерам и прочнее, чем обычные пиломатериалы. система включает в себя выяснение того, как это предотвратить) секция фанеры может выдержать тысячи фунтов на фут. Она более устойчива к проблемам с цепочкой поставок (до этого года!!!) – фанера производится на десятках заводов по всей стране, и если грузовик сломается, вы можете забрать его в Home Depot.

Это древесина, что означает, что она легкая, дешевая (до этого года!), легко вставляется в крепеж, легко модифицируется с помощью простых ручных инструментов и не содержит углерода. Он доступен почти везде в больших количествах, его можно плотно упаковать и отправить по дешевке. Поскольку это промышленный материал, он более точен (размеры фанеры или OSB идут с шагом 32 дюйма), стабилен по размерам и прочнее, чем обычные пиломатериалы. система включает в себя выяснение того, как это предотвратить) секция фанеры может выдержать тысячи фунтов на фут. Она более устойчива к проблемам с цепочкой поставок (до этого года!!!) – фанера производится на десятках заводов по всей стране, и если грузовик сломается, вы можете забрать его в Home Depot.

Важно отметить, что оборудование для изготовления рам (фрезерный станок с ЧПУ) широко доступно и относительно недорого. В то время как фрезерный станок с ЧПУ, способный резать фанеру, будет стоить десятки тысяч долларов или больше, что-то вроде профилегибочного станка CFS будет стоить сотни тысяч, если не миллионы, и будет гораздо менее гибким [1].

В той мере, в какой он вообще существует, энтузиазм в отношении каркасов из фанеры был сосредоточен на относительной простоте их изготовления и изготовления. Требуется сравнительно немного опыта, чтобы получить материал, разрезать его и собрать структурный каркас. Большая часть усилий по развитию (например, более поздняя работа Сасса или аналогичная работа в Университете Клемсона) была сосредоточена на предоставлении сообществам и отдельным лицам инструментов для производства и строительства собственных домов.

Из всех подобных проектов наиболее развитым является wikihouse. Основанный в 2011 году в Англии, wikihouse является некоммерческой организацией, целью которой является «предоставить инструменты и знания для проектирования, производства и сборки красивых, недорогих зданий с низким уровнем выбросов углерода в руки каждого гражданина, общества и бизнеса». Он предоставляет полный набор файлов 3D-моделей с открытым исходным кодом для дома с фанерным каркасом, а также инструкции/скрипты для их экспорта на фрезерный станок с ЧПУ, все они размещены на github.

Непонятно, сколько построено викидомов, вроде бы по Европе разбросано не меньше нескольких десятков. Дизайн дома постепенно развивался с течением времени, поскольку они устранили недостатки системы (в настоящее время они развертывают то, что кажется третьей итерацией), и, что соответствует проекту с открытым исходным кодом, существует несколько параллельных ответвлений. разрабатываются аффилированными группами.

Коммерческий интерес к системе довольно ограничен. Я знаю только две компании, которые продадут вам каркасный дом из фанеры — U-Build и Facit Homes, обе расположены в Великобритании.

U-Build, соответственно, отправит вам комплект фанерной рамы с ЧПУ, который вы сможете собрать самостоятельно (используя простоту сборки, а также возможность плотной упаковки компонентов в плоской упаковке). Вы размещаете свой заказ, U-Build отправляет вам грузовик раскроенной фанеры, набор инструкций по сборке, и вы отправляетесь на гонки. У них есть несколько готовых моделей для небольших сараев и крошечных домов, но они также спроектируют (и отправят!) полноценный дом для одной семьи.

Самая совершенная версия каркасной системы из фанеры используется компанией Facit Homes. Компания Facit, основанная в 2007 году архитекторами и промышленными дизайнерами, ставит своей целью помочь архитекторам более точно воплотить их идеи в жизнь. Используя программное обеспечение и цифровое производство, они стремятся исключить этап «интерпретации на месте», который происходит, когда подрядчики и бригады на месте читают набор планов, и гарантировать, что будет построено именно то, что они спроектировали.

Купольная крыша из коробчатых секций фанеры на Facit Home Компания Facit разработала свою строительную систему таким образом, чтобы максимально использовать компоненты, которые можно производить с помощью программируемого оборудования. Не только несущую раму (состоящую из секций фанерных коробов для стен, пола и крыши), но и солнцезащитные козырьки, лестницы, двери, полы, облицовку и все остальное, что может быть построено машиной, читающей файл dxf. Часто они изготавливаются из фанеры, но Facit также использует фермы перекрытий, конструкционную сталь, ICF и множество других систем и технологий, иногда производя их самостоятельно, иногда на субподряде.

Для крупных проектов Facit фактически доставит мини-цех по производству (в комплекте с фрезерным станком с ЧПУ) прямо на строительную площадку внутри транспортного контейнера и изготовит компоненты прямо там. Если какой-либо детали не хватает или необходимо внести изменения, они могут просто немедленно изготовить новый компонент, не замедляя доставку.

Чтобы обеспечить точную реализацию своего архитектурного видения, Facit действует как единая точка контакта с клиентом, контролируя и включая все строительные услуги в свой проект. Этот уровень контроля означает, что они точно знают, где будут работать системы и оборудование, что избавляет их от необходимости выяснять или переделывать вещи на месте. Стены собираются с вантовыми шлагбаумами, а ниши оставляются для механических систем, освещения, окон и т. д. Этот уровень согласования поддерживается библиотекой пользовательских компонентов, которые параметрически настраиваются в зависимости от размеров здания ( в отличие от многих промышленных строительных систем, каждый дом Facit проектируется по индивидуальному заказу).

Благодаря такому уровню контроля компания Facit значительно уменьшила неопределенность и изменчивость в процессе строительства. Это позволяет им указывать предварительные цены на свои проекты и строить с использованием контрактов с фиксированной ценой (впечатляет для строителя, который строит только дома на заказ). Их текущие цены составляют чуть более 300 долларов за фут2.

Это высокая цена, и Facit поставляет дома высокого класса. Обладают высокими энергетическими характеристиками (чему способствует плотная посадка коробов из обработанной фанеры), способными поразить пассивные дома. Окна с тройным остеклением, вентиляция для восстановления сердечной деятельности, полы с подогревом и высококачественная отделка входят в стандартную комплектацию. Это делает их чем-то похожим на Bensonwood (и, вероятно, на миллион европейских строителей, о которых я не знаю), еще одну фирму, использующую заводские методы производства для строительства высококлассных домов с высокими эксплуатационными характеристиками.

Facit Homes — относительно небольшой застройщик — они строят менее 10 домов в год, все по индивидуальному заказу. И хотя они используют передовые технологии производства, они, похоже, не особенно заинтересованы в каком-либо массовом производстве. Их цель прямо противоположна — использовать их в качестве инструментов, помогающих архитекторам реализовать свое видение и освободить их от ограничений традиционного строительства.

Компания Facit Homes демонстрирует большую часть потенциала, который цифровое производство может предложить строительной отрасли. В типичном строительстве архитектор сначала создает свои чертежи здания. Те распределяются между различными инженерными дисциплинами, которые создают свои собственные комплекты чертежей для различных строительных систем – структурных, электрических, механических и т. д. Все эти чертежи распределяются между различными субподрядчиками, которые затем производят ДРУГОЙ комплект чертежей – рабочие чертежи. которые реально можно использовать для изготовления компонентов, заливки бетона и т. д. Для каждого материала или дисциплины будет свой набор рабочих чертежей, который должен быть согласован со всеми остальными.

д. Для каждого материала или дисциплины будет свой набор рабочих чертежей, который должен быть согласован со всеми остальными.

Все эти чертежи вместе представляют собой набор инструкций, которые рабочие будут использовать при строительстве здания на месте. Этот повторяющийся процесс перевода и сопоставления цепочки зависимостей занимает невероятно много времени и подвержен ошибкам, и это большая часть того, почему строительство зданий занимает так много времени. Всякий раз, когда что-то не совпадает между различными наборами рисунков или намерение неясно, оно должно распространяться обратно вверх по цепочке для внесения изменений, а затем снова возвращаться вниз.

Facit Homes показывает потенциальный способ избежать всего этого. Для них информация о чертеже, кажется, хранится в одном месте и интерпретируется их программным обеспечением (известным как D-процесс) непосредственно в инструкции по изготовлению, читаемые фрезерным станком с ЧПУ, лазерным резаком и т. д. Затем эти компоненты могут быть установлены без посторонней помощи. необходимо выяснить, что именно должно быть построено.

необходимо выяснить, что именно должно быть построено.

Это открывает множество интересных возможностей. Это позволяет создавать/изготавливать компоненты, которые было бы слишком сложно или дорого создавать вручную. Теоретически это снижает затраты на координацию между дисциплинами (меньше усилий, затрачиваемых на обеспечение того, чтобы все было построено так, как задумано), позволяя экономить трудозатраты, такие как встроенные электрические шезлонги, блоки для механических систем и т. д. Он может упростить сборку с помощью хорошего DFMA — на Facit Homes. , соединители между деталями устроены таким образом, что вещи можно прикрепить только одним способом, что предотвращает неправильную установку. И это позволяет значительно сократить время цикла [2]. Вместо того, чтобы тратить недели на внедрение изменений, Facit может внести изменения в свои модели за час и начать их сборку в тот же день.

Традиционно сборные конструкции были ограничены рядом труднопреодолимых ограничений. Вы либо строите для небольшого местного рынка (примерно в нескольких днях езды) с небольшим объемом ручного производства, либо строите большой, дорогой завод и пытаетесь заполнить его достаточным объемом, чтобы оправдать расходы, надеясь, что производите что-то. достаточно недорого, чтобы компенсировать транспортные расходы. Ни один из этих методов до сих пор не привел к резкому снижению стоимости строительства.

Вы либо строите для небольшого местного рынка (примерно в нескольких днях езды) с небольшим объемом ручного производства, либо строите большой, дорогой завод и пытаетесь заполнить его достаточным объемом, чтобы оправдать расходы, надеясь, что производите что-то. достаточно недорого, чтобы компенсировать транспортные расходы. Ни один из этих методов до сих пор не привел к резкому снижению стоимости строительства.

Но технологии цифрового производства потенциально позволяют обойти это. Оборудование достаточно недорогое и достаточно распространенное, чтобы вы могли изготовить большую часть своего здания либо самостоятельно по относительно низкой цене, либо через местного производителя. И поскольку этот процесс является гибким (фрезерный станок с ЧПУ будет резать все, что он вам скажет, и каждый раз может вырезать другую форму), он в некоторой степени освобождает вас от необходимости производить большое количество одинаковых изделий. Вместо того, чтобы выделять место на нашей диаграмме размера и сложности компонентов, он переосмысливает всю предпосылку.

[0] – Я буду использовать слово “фанера” в качестве сокращения для любого вида производства конструкционной листовой древесины – фанеры, ОСП и т. д.

[1] – Вальцевые станки CFS обычно могут производить только узкий диапазон профилей.

[2] – Думаю, это недооцененное преимущество такой системы. Чем быстрее вы сможете вносить изменения в проект, тем меньше незавершенных работ по проектированию, тем меньше затраты на «инвентарь» проекта, увеличится пропускная способность и станет намного эффективнее общий процесс проектирования.

Как производится фанера с помощью Georgia-Pacific

Сара Листи

Disclosure- Эта статья была написана в сотрудничестве с Georgia-Pacific, я получил компенсацию за свое время, однако все мнения являются моими собственными. Чтобы узнать больше о GP, посетите http://www.gp. com.

com.

Если вы когда-либо строили что-либо из фанеры, вы наверняка задавались вопросом, как это делается. Как и большинство продуктов, которые мы покупаем, зачастую это гораздо больше, чем кажется на первый взгляд. Недавно у меня была возможность посетить завод Corrigan в Восточном Техасе, где компания Georgia-Pacific производит часть своей фанеры. Продолжайте читать, чтобы узнать больше об этом увлекательном процессе в статье «Как производится фанера в компании Georgia Pacific».

Что такое фанера? Как изготавливается фанера в компании Georgia-Pacific

Фанера — это, по сути, древесный продукт, который изготавливается из нескольких листов шпона, изготовленных из цельной древесины, которые разрезаются, прессуются и склеиваются слоями. . В результате этого процесса получается прочный материал, устойчивый к деформации и растрескиванию. Он также легче по весу и стоимости по сравнению с массивной древесиной. Фанера используется в самых разных проектах, от шкафов до мебели и всего, что между ними.

Фанера используется в самых разных проектах, от шкафов до мебели и всего, что между ними.

Завод Corrigan специализируется на производстве фанеры толщиной ¼ дюйма и 3/8 дюйма. Ежедневно только на этом предприятии производится около 25 тысяч штук фанеры.

Процесс Как изготавливается фанера из Джорджии-Пасифик

Как вы, наверное, догадались, фанера начинается именно с деревьев — сосны. Эти деревья привозят на грузовиках, где они сортируются. Деревья обрезаются и замачиваются в воде с едкой жидкостью, улучшающей процесс измельчения.

.

Влажные стволы деревьев проходят через первый большой станок, токарный станок. Если вы знакомы с токарными станками, используемыми в деревообработке, то, по сути, это то же самое в гораздо большем масштабе. На этом этапе бревна окорываются, и из бревна удаляются тонкие листы древесины заданной толщины. Эти полученные части известны как шпон.

Шпон сортируется по сортам, а затем распиливается.

Затем эти слои шпона проходят сушку. Большие конвейеры перемещают древесину через большие металлические конструкции, где древесина высушивается примерно при 230-300 градусах, а выходит из сушилки при температуре свыше 130 градусов.

Отсюда шпон снова сортируется и начинается процесс их склеивания. Смола наносится на шпон, а листы укладываются друг на друга с противоположным рисунком волокон для повышения общей прочности. Для активации смолы применяется тепло, и древесина распиливается до точных размеров, в данном случае до листов 4X8 или 4X4. Слоистые и склеенные виниры теперь сжимаются с помощью тяжелых машин, чтобы приложить невероятную силу, чтобы обеспечить хорошее сцепление слоев.

После этого шага куски фанеры проходят через сканеры, где все дефекты поверхности исправляются перед отправкой розничным продавцам.

Технология Как изготавливают фанеру с помощью Georgia-Pacific

Производство фанеры вряд ли можно назвать технологически продвинутым процессом. Однако, увидев процесс, вы понимаете, насколько технологии улучшают этот процесс. Несколько компонентов, которые повторялись на разных этапах процесса фрезерования, — это лазеры, сканеры, камеры и компьютеризированные технологии для обнаружения влаги и дефектов древесины. Было довольно шокирующе видеть эти инструменты, которые у нас есть в небольшом масштабе и используются так широко.

Однако, увидев процесс, вы понимаете, насколько технологии улучшают этот процесс. Несколько компонентов, которые повторялись на разных этапах процесса фрезерования, — это лазеры, сканеры, камеры и компьютеризированные технологии для обнаружения влаги и дефектов древесины. Было довольно шокирующе видеть эти инструменты, которые у нас есть в небольшом масштабе и используются так широко.

Наибольшее влияние на это, безусловно, оказала одна из последних машин, через которые проходит фанера, которая является частью роботизированного оборудования. Кусок фанеры сканируется на наличие дефектов поверхности, и эта информация отправляется роботу, который устраняет эти дефекты. Робот выполняет это, используя конец фрезера, чтобы сгладить края области, нуждающейся в ремонте, а затем помещается наполнитель для создания гладкой поверхности. На этом конкретном объекте было три таких робота, и, честно говоря, это был один из самых ярких моментов тура!

Подведение итогов Как изготавливается фанера из Georgia-Pacific

Мне, как человеку, часто работающему с фанерой и другими подобными строительными материалами, было действительно интересно наблюдать за этим процессом от начала до конца.

ru/vla

ru/vla