как своими руками изготовить самодельный металлообрабатывающий станок

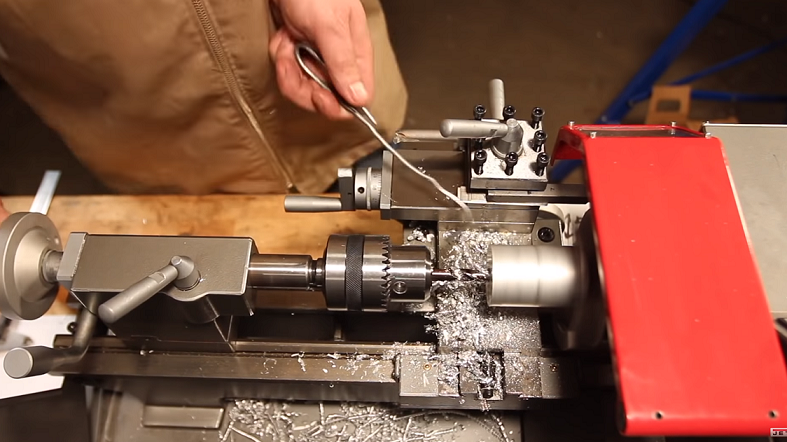

Рачительные хозяева, привыкшие выполнять все работы по дому своими руками, рано или поздно приходят к выводу, что в арсенале домашней мастерской не хватает самодельного токарного устройства для обработки металлических заготовок. Человек, который однажды пользовался таким оборудованием, долго хвастается перед товарищами, как легко и непринуждённо на таком станке из бесформенной железяки получается аккуратная деталь, изготовленная самостоятельно.Естественно, можно приобрести готовое изделие в магазине, но оно не всем по карману и поэтому многие принимают решение об изготовлении токарного оборудования по металлу своими руками. Но для этого домашний умелец должен разбираться с принципом работы и устройства такого оборудования и подготовить все расходные материалы. Также понадобится минимальный комплект инструмента ну и, конечно, желание заниматься не самой простой работой самостоятельно.

Для чего нужен самодельный токарный станок?

Нет ни одного настоящего хозяина, который не желал бы заполучить в своём арсенале компактный, надёжный, а самое главное недорогой станок для обработки металла. Такое оборудование позволяет выполнять множество, как простейших, так и сложных операций связанных с изготовлением металлических деталей, начиная расточкой отверстий и заканчивая преданием болванкам из металла необычных форм.Конечно, если финансовое положение позволяет, то можно не заморачиваться над изготовлением токарного станка своими руками. Однако заводское оборудование имеет внушительные габариты, и поместить его в гараже или небольшом подсобном помещении будет проблематично. Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Самодельно собранный станок для обработки металлических изделий, который будет изготавливаться, с учётом всех особенностей его использования будет обладать простым управлением, не занимать много полезного пространства в помещении и отличаться простой и в то же время надёжной работой. На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

Конструкция и принцип работы токарного станка

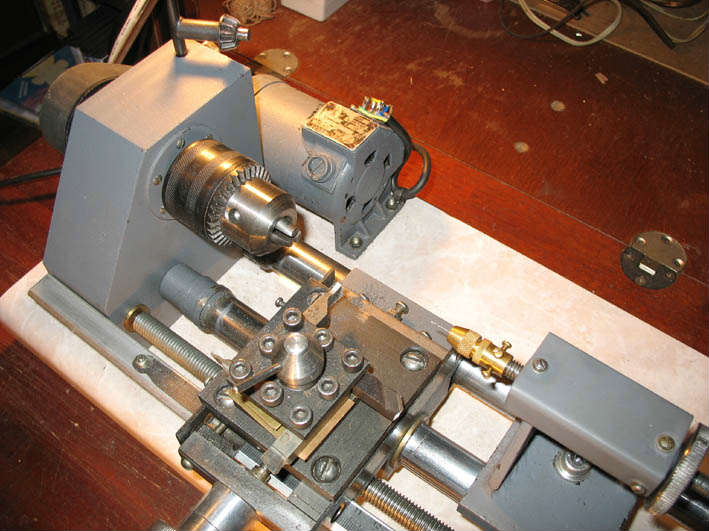

Перед началом сборки металлообрабатывающего оборудования своими руками важно ознакомиться с основными узлами и механизмами токарного станка по металлу. В конструкцию простейшего оборудования обязательно входят следующие элементы:

- бабки в количестве 2 штук;

- рамная конструкция основы;

- ведущий и ведомый центр;

- упорный механизм для рабочего режущего устройства;

- привод электрического типа.

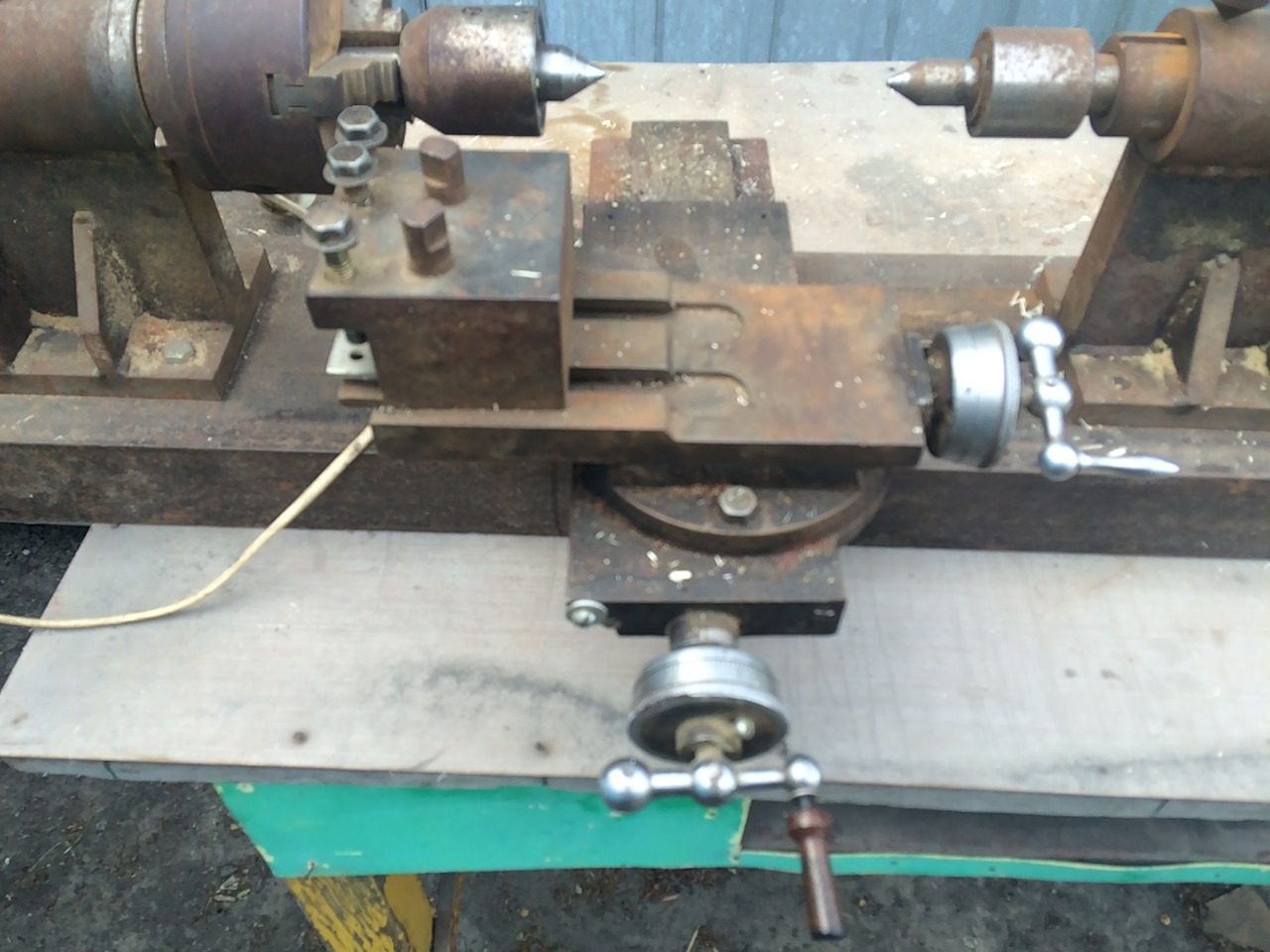

Составные части самодельного токарного станка размещаются на станине. В случае с агрегатом, собираемым своими руками – это металлическая рама. Вдоль рамной основы происходит передвижение задней бабки. В свою очередь, предназначением передней бабки является размещение базового механизма, вращающего оборудование. При этом данный элемент имеет неподвижную конструкцию. На станине устанавливается передаточный механизм соединяющий ведущий центр с электрическим мотором. Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

Станину токарного станка по металлу, собираемого своими руками, в большинстве случаев изготавливают из деревянных брусков. Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

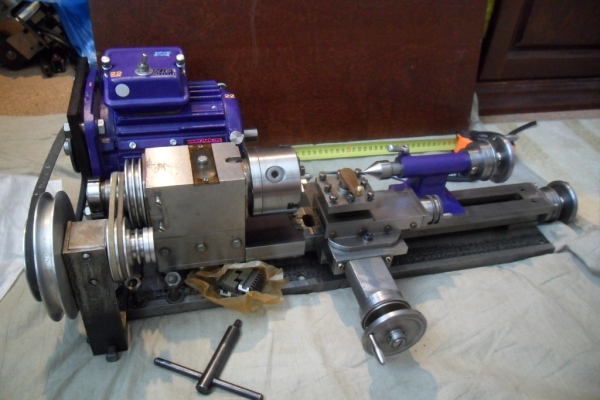

На самодельное металлообрабатывающее оборудование можно устанавливать практически любой электродвигатель даже с незначительными показателями мощности. Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины.

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит посредством фрикционного, ремённого или цепного типа передачи. При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

Особенности самодельных станков

С целью предотвращения повышенной вибрации обрабатываемой заготовки из металла важно соблюсти, чтобы ведущая и ведомая конструкция центра размещалась на одной оси. Если планируется сборка станка своими руками только с ведущим центром, то необходимо заблаговременно предусмотреть установку специального кулачкового механизма – патрон или планшайбой.По советам опытных специалистов установка на самодельных агрегатах обработки металла коллекторных электродвигателей не рекомендована. В таких устройствах может происходить самопроизвольное увеличение оборотов при отсутствии рабочей нагрузки, что, в свою очередь, приводит к вылету заготовки из крепёжных элементов и возможному травмированию человека работающего за станком. Деталь, вылетающая на большой скорости, может нанести множества вреда в замкнутом пространстве домашней мастерской.

Если же по каким-либо причинам монтаж электродвигателя коллекторного типа неизбежен, то обязательно нужно установить специальный понижающий редуктор. Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Самым практичным, удобным и недорогим для токарного станка по металлу, собираемого своими руками, считается электрический мотор асинхронного типа. Такой двигатель имеет высокую устойчивость во время нагрузки без изменения частоты вращения, что позволяет обеспечить высокое качество обрабатываемых металлических заготовок, ширина которых не превышает 100 мм. В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

Механизм ведомого центра, располагаемый на задней бабке, может иметь как неподвижную, так и вращающуюся конструкцию. Для его изготовления используют стандартный болт, который затачивается конусообразной формой на резьбовом участке изделия. Подготовленная деталь смазывается моторным маслом и монтируется во внутренней резьбе заблаговременно, вырезанной в задней бабке. Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Процедура сборки токарного оборудования

Самым лёгким в изготовлении своими руками считается металлообрабатывающий станок лучкового типа. Использование такого самодельного оборудования позволяет вытачивать металлические и деревянные изделия, а также при небольшом усовершенствовании затачивать ножи и другие режущие инструменты. Очень полезно такое оборудование, если предстоит ремонт автомобиля или другого движущегося транспорта. При этом сама процедура сборки предусматривает ряд несложных работ.

- Первым делом изготавливаются две деревянные стойки высокой прочности, к которым с помощью гаек привинчиваются болты. Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей.

- В обязательном порядке нужно изготовить специальный подручник, предназначаемый для увеличения уровня устойчивости резцового механизма, используемого, с целью обработки болванки из металла. Конструктивно такая деталь состоит из двух отдельных деревянных элементов, которые соединены под углом в 90 градусов при помощи специального клеевого состава или маленьких винтов.

- На нижней доске закрепляется тонкая металлическая полоса, предназначенная для защиты рабочей части инструмента от деформации вовремя вращения. В горизонтально расположенной доске вырезается прорезь, благодаря которой появляется возможность выполнять управление движением подручника.

- С обустройством передней или задней бабки обычно проблем возникать не должно. В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

Самодельная конструкция токарного станка по металлу, собранная своими руками, может использоваться не только по своему прямому назначению, но и в других бытовых нуждах. Можно на одну из подвижных частей, подсоединённых к валу электрического двигателя, установить шлифовальный круг и точить на нём различный инструмент либо выполнять шлифовку или полировку поверхностей.

Выбор силового оборудования

Рама самодельного оборудования по возможности должна монтироваться на металлической основе путём надёжного скрепления со станиной. После этого нужно установить все отдельные узлы и механизмы токарного агрегата, которых не так уж и много. На следующем этапе переходят к работе с силовым узлом оборудования. В первую очередь нужно выбрать электрический двигатель соответствующих параметров. Так как речь идёт об обработке металла – достаточно прочного материала, то и мотор должен быть мощным:- при обработке мелких металлических деталей достаточно мотора мощностью от 0,5 до 1 кВт;

- для обточки более крупных заготовок лучше использовать двигатель 1,5-2 кВт.

Для самодельного металлообрабатывающего оборудования подойдёт двигатель от старой швейной машины или с любого другого ненужного бытового прибора. Выбор зависит от того, что найдётся в домашней мастерской или обойдётся недорого при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

Подключение силовых механизмов выполняется либо собственноручно, либо обращаются за помощью к специалистам. При этом опытный электрик сделает все быстро и качественно, а у владельца станка будет полная уверенность в безопасности использования электрических деталей токарного станка. После окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

Изготовив станок для обработки металлических деталей своими руками, человек получит незаменимого помощника в домашней мастерской. А учитывая многофункциональность такого оборудования, каждый желающий сможет отточить свои навыки в слесарном деле. Самостоятельно изготовленный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме или гараже.

Оцените статью: Поделитесь с друзьями!Как сделать самодельный токарный станок по металлу

Станок токарный предназначается для того, чтобы изготавливать и обрабатывать изделия из металла. Профессиональные аппараты довольно дороги. Сэкономить возможно, если сделать самодельный токарный станок по металлу. Осуществляется это различными методами.

Конструктивные особенности

Всякий токарный станок по металлу заключает в себе такие компоненты:

- привод – ключевой узел станка, от которого зависит мощность оборудования. Выбрать мотор достаточно сложно. В маленьких устройствах возможно применять движок от обыкновенной стиральной машинки, электродрели. Минимальная мощность привода должна составлять 200 Вт, число об/мин – 1500;

- станина – несущая рама устройства.

Ее можно изготовить из брусков дерева, уголков из стали. Станина для токарного станка должна быть прочной. В противном случае устройство сломается из-за вибрационного воздействия;

Ее можно изготовить из брусков дерева, уголков из стали. Станина для токарного станка должна быть прочной. В противном случае устройство сломается из-за вибрационного воздействия; - задняя бабка – материалом изготовления служит пластинка из стали, к которой приварен металлический уголок. Пластинка упирается в направляющие несущей рамы. Она предназначается для того, чтобы фиксировать заготовки из металла при обрабатывании;

- передняя бабка – аналогична задней, однако устанавливается на перемещающейся раме;

ведущий, ведомый центр; - суппорт – элемент упора для рабочей части.

Момент вращения от привода к рабочей части сообщается разными методами. Кто-то монтирует ее на приводной вал. Это делается для экономии пространства и денежных средств. Также момент вращения возможно сообщать посредством фрикционной/ременной/цепной передачи. У любого из данных способов имеются собственные минусы и плюсы.

Ременная передача для электропривода стоит дешевле всего, весьма надежна. Чтобы изготовить ее, примените ремень, который снят с иного агрегата. Минус подобной передачи заключается в том, что ремень постепенно изнашивается. Частота его замены зависит от интенсивности эксплуатации.

Цепная передача имеет более высокую цену, больше по размеру, однако располагает длительным эксплуатационным периодом. Фрикционная передача – средний вариант между цепной и ременной.

Собирая своими руками токарный станок, используйте ту передачу, которая считается подходящей для решения ваших задач. К примеру, в мини-токарном станке рабочую часть желательно монтировать прямо на вал.

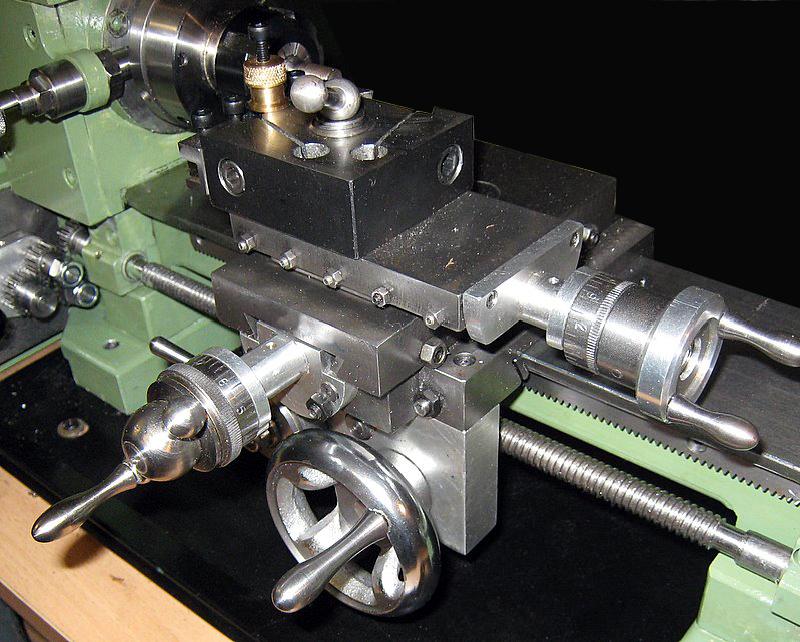

Создание суппорта

Суппорт считается важнейшим элементом токарного станка. От него зависимо качество изготавливаемого изделия, количество сил и времени, которое вы затратите на его производство. Суппорт находится на особых салазках, перемещающихся по направляющим, которые установлены на несущей раме. Перемещение выполняется в 3 стороны:

Перемещение выполняется в 3 стороны:

- продольно. Рабочая часть устройства перемещается по длине детали. Данное движение применяется, чтобы вытачивать резьбу в изделиях, снимать металлический слой с детали;

- поперечно. Рабочая часть передвигается под углом в девяносто градусов относительно оси детали. Применяется, чтобы вытачивать канавки, отверстия;

- наклонно. Передвижение осуществляется под различными углами. Используется, чтобы вытачивать канавки на поверхности заготовки.

Изготавливая суппорт самодельного токарного станка по металлу своими руками, нужно помнить, что он подвергается изнашиванию из-за вибрационного воздействия. Крепежные элементы расшатываются, появляется люфт. Качество производимых изделий ухудшается. Чтобы предотвратить это, нужно время от времени выполнять настройку суппорта.

Настраивать суппорт необходимо по промежуткам, люфту, сальникам. Убрать промежутки возможно, вставляя клинья промеж направляющих и каретки. Люфт заготовки устраняется специальным винтом.

Если в устройстве изношены сальники, их нужно хорошо помыть, смазать масляной жидкостью. При сильном изнашивании целесообразно поменять сальники на другие.

Как собрать устройство

Чтобы собрать токарный станок по металлу своими руками, нужно выполнить следующие действия:

- Сборка станочной рамы из балок, швеллерных элементов. Если вы намереваетесь осуществлять обрабатывание крупных заготовок, используйте материалы, способные выдержать значительную нагрузку. Например, если вы желаете обрабатывать детали из металла, имеющие длину больше 5 см, толщина материалов для рамы должна составлять минимум 0,3 см для уголков и 3 см для стержней.

- Установка продольных валов с направляющими на швеллерные элементы. Присоединение валов осуществляется посредством сварочного аппарата либо болтов.

- Изготовление передней бабки. Для этого применяется гидравлический цилиндр с толщиной стенок минимум 0,6 см. В него требуется запрессовать пару подшипников.

- Прокладывание вала. Применяются подшипники большого внутреннего диаметра.

- Заливка смазки в гидравлический цилиндр.

- Установка шкива и суппорта с направляющими.

- Монтаж электрического привода.

Если посмотреть на чертежи токарного станка, можно заметить, что для увеличения устойчивости держателя резца применяется подручник, внизу агрегата фиксируется тоненькая металлическая полоска. Она предназначается для того, чтобы защищать рабочую часть устройства от деформирования при обрабатывании заготовки.

Как выбрать электропривод

Самым значимым элементом сделанного своими руками токарного станка считается электропривод. Благодаря ему двигается рабочая часть устройства. Следовательно, чем выше мощность привода, тем больше мощность всего станка. Выбирать движок необходимо, учитывая величину деталей из металла, которые вы намереваетесь обрабатывать.

Для обработки небольших заготовок оптимально использовать привод мощностью 1 кВт. Его возможно снять с ненужной швейной машинки. Для обрабатывания крупных деталей необходим движок мощностью 1,5 кВт.

Если вы используете схемы, собирая станок токарный по металлу своими руками, помните, что все электрические элементы должны иметь надежную изоляцию. Если вы не умеете обращаться с электричеством, обратитесь к профессионалу. Так вы точно не получите травму.

Как создать станок из дрели

Если вы желаете сэкономить и облегчить сборку станка, примените вместо движка обыкновенную электродрель. Так вы сможете:

- быстро собирать и разбирать токарный станок своими руками. Электродрель легко демонтируется со станины, может быть применена для сверления отверстий;

- без труда транспортировать устройство. Особенно это актуально для тех, кто обрабатывает детали в гаражном помещении, на улице;

- сэкономить деньги.

Электродрель позволяет не задействовать передачу, применять заменяемые насадки в качестве рабочего инструмента.

Электродрель позволяет не задействовать передачу, применять заменяемые насадки в качестве рабочего инструмента.

Разумеется, данный аппарат обладает определенными минусами. Как сделать токарный станок по металлу на базе дрели, чтобы можно было обрабатывать большие заготовки? Ответ – практически никак. У электродрели довольно маленький момент кручения, большое количество оборотов. Возможно изменить данные показатели, если монтировать ременную передачу. Однако конструкция станет намного сложнее. Станок потеряет свое ключевое достоинство.

Изготавливать токарный станок на базе электрической дрели рекомендуется тем, кто намеревается обрабатывать только маленькие заготовки. Для создания устройства понадобится все то же, что и для обыкновенного станка, кроме привода и передней бабки. Несущей рамой может выступать обыкновенный стол, верстак. Электродрель фиксируется посредством хомута, струбцины.

Используя станок, в который установлен самодельный токарный патрон, возможно осуществлять вытачивание заготовок, их окрашивание, наматывание проволоки на трансформаторное устройство, создание спиральных насечек.

Особенности функционирования

Как и у всякого иного оснащения, у токарных/фрезерных станков своими руками имеются собственные особенности. Их нужно принимать во внимание, собирая и эксплуатируя устройство. Например, при обработке больших заготовок либо при применении мощного электромотора проявляется значительное вибрационное воздействие. Оно может довести до возникновения неточностей. Для того чтобы предотвратить это, ведущий и ведомый центры устройства нужно монтировать на одинаковой оси. Если вы намереваетесь монтировать лишь ведущий центр, прикрепите к нему кулачковый агрегат.

В собственноручно сделанные аппараты нежелательно ставить коллекторный движок. Он может самопроизвольно увеличивать количество оборотов. Это доводит до того, что заготовка вылетает, случаются различные травмы, портится оснащение. Если вы все же установили подобный движок, не забудьте монтировать вместе с ним редуктор, понижающий обороты.

Наилучшим мотором считается асинхронный. Он не повышает количество оборотов при обрабатывании заготовки, стоек к высоким нагрузкам, дает возможность обрабатывать изделия из металла шириной до дециметра.

Техника безопасности

Эксплуатируя самодельное устройство, соблюдайте такие правила:

- Резец должен быть параллелен поверхности детали, которая обрабатывается, иначе станок сломается из-за соскакивания инструмента.

- При обработке торцов заготовка должна упираться в заднюю бабку.

- Используйте особый щиток либо очки для того, чтобы защитить органы зрения от летящей во все стороны стружки металла.

- После окончания обработки станок необходимо очищать, убирая стружку металла и иной производственный мусор. Не допускайте попадания мелких частичек в электрический движок самодельного токарного станка для обработки металлических заготовок.

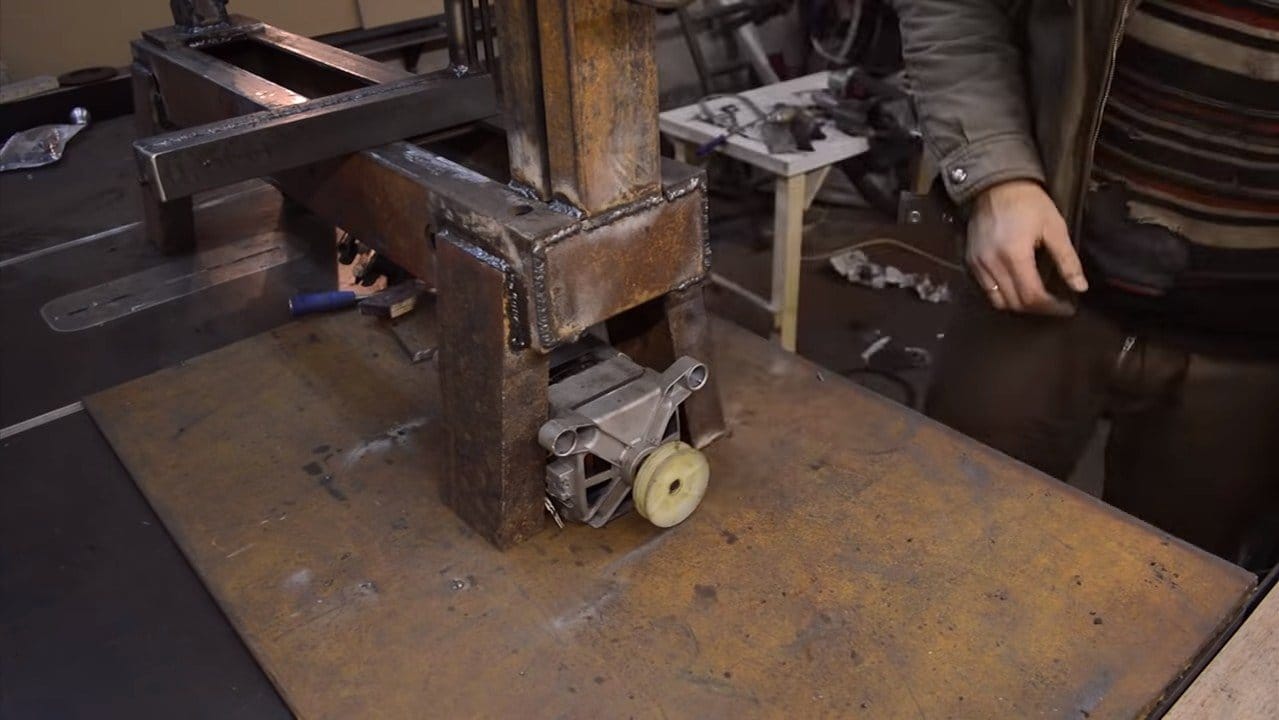

Мощный отрезной станок по металлу своими руками

Отрезной станок для резки металла своими руками сделать совсем несложно. Для этого необходимы: электродвигатель, маятник, привод, рабочий стол.

Отрезной станок по металлу — незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть — отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Материалы и инструменты

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный.

В статье мы рассмотрим изготовление станка на базе электродвигателя

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. Ленточные станки более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка — дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит — чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска — 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше — диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй — на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

Чертеж отрезного станка по металлу

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Рабочий стол

Оптимальные размеры 700х1000х900 мм. Он сваривается из уголка 25х25 мм и покрывается стальным листом толщиной 3-4 мм, в котором сделаны прорези в зоне вращения диска. На столе закрепляется поворотный упор и струбцина с поворотным прижимом. Это позволяет выполнять резку как перпендикулярно, так и под требуемым углом. Очень интересный вариант самодельного станка показан на видео. Здесь поворачивается не заготовка, а консоль с диском и двигателем.

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

- правильно рассчитать скорость вращения диска;

- отрегулировать угол вращения, он должен быть строго перпендикулярным плоскости рабочего стола;

- выставить усилие подачи диска в зону реза;

- установить на рукоятке кнопку аварийной остановки;

- оснастить отрезной станок защитными кожухами диска и вращающихся частей.

Токарно фрезерный станок по металлу своими руками

Настольный ручной станок, оснащенный ЧПУ и предназначенный для обработки металла, в домашнем хозяйстве является очень полезной вещью.

Кроме того, сделать такое устройство своими руками можно прилагая к этому небольшое количество усилий.

Для этого понадобятся такая оснастка и составляющие, как электродвигатель с подходящим уровнем мощности, стол и направляющая конструкция.

1 ГДЕ КУПИТЬ Привод для самодельного станка

Собираясь сделать несложный ручной переносной или ручной настольный малогабаритный фрезерный станок по металлу с ЧПУ своими руками, в первую очередь внимание стоит обратить на электропривод.

Главный и решающий фактор здесь – это уровень мощности. Большинство самодельных фрезерных станков по металлу, сделанных своими руками изготавливается для произведения неглубокой выборки металлических заготовок.

В таком случае агрегат можно сделать с помощью мотора российского производства, который обладает мощностью, равной 500 Ваттам.

Однако такой агрегат, снабженный ЧПУ время от времени будет глохнуть и едва ли оправдает те ресурсы времени и средств, которые были в него вложены.

Наиболее оптимальным вариантом общепризнанно считается тот, при котором настольный ручной малогабаритный станок по металлу, сделанный своими руками, оснащается двигателем, мощность которого, в среднем, составляет 1100 Ватт.

Привод станка с ЧПУ обладающий мощностью, равной 1-2 киловаттам способствует применению любого типа фрезы. Особенностью специализированного электродвигателя такого типа является оснащение усиленными подшипниками для длительного сопротивления большим нагрузкам, возникающим в продольном и поперечном направлении оси вращения.

Обработка металлических заготовок при этом будет производиться в обычном режиме. Для фрезера по металлу, собранного своими руками и оснащенного ЧПУ может подойти как стационарный электромотор, так и привод, который прежде использовался в мощных ручных электроинструментах.

Самодельный фрезерный станок

Эту деталь можно позаимствовать из болгарки, дрели, или ручного фрезера. Еще один значимый фактор при создании фрезерного агрегата по металлу своими руками – это количество оборотов.

Чем оно выше, тем большей чистотой и равномерностью будет обладать выполненный рез. Никаких проблем не возникнет, если двигатель, используемый в станке с ЧПУ, рассчитан на работу в бытовой сети в 220 вольт.

В том случае если Вы решите сделать агрегат, оснащенный трехфазным асинхронным двигателем, подключать его придется с ориентировкой на особую схему.

Она выражена в алгоритме подключения по типу «звезда-треугольник». Благодаря реализации такой схемы мотор будет производить плавный запуск и выдачу максимально возможной мощности.

Стоит учитывать, что в том случае, когда трехфазный электродвигатель будет подключен к однофазной сети, он потеряет 30-50% своего КПД.

к меню ↑

2 Как сделать самодельный лифт для фрезера?

Осуществить сборку самодельного фрезерного станка с ЧПУ по металлу можно достаточно легко. Особое внимание следует уделить регулировочному лифту, который можно собрать с применением обычных толстых листов фанеры.

Вся конструкция должна быть закреплена на крышке рабочего стола. При этом сам агрегат не нужно будет оснащать шкивами и ремнями.

Настольный фрезерный станок, сделанный своими руками

Насадка фрезы на настольные фрезерные станки по металлу будет осуществляться прямо на вращающийся вал электродвигателя. Здесь важно применять такой привод, который будет обладать способностью к вращению на высоких оборотах. Сам лифт, собираемый под фрезерные станки по металлу дома, состоит из таких деталей, как:

- корпус;

- каретка;

- скользящие полозья;

- резьбовая ось;

- фиксирующий винт.

Когда ось будет вращаться, то каретка с присоединенным мотором сможет перемещаться вверх и вниз по направлению оси.

Полозья используются для того, чтобы выполнять функцию направляющих ограничителей. При помощи фиксирующего винта каретку нужно будет закрепить для придания ей высокой степени неподвижности, после того, как она будет выставлена по высоте.

Крепления несущего корпуса, который будет удерживать всю конструкцию, осуществляется к нижней крышке верстака.

При выполнении этих действий нужно будет тщательно следить за тем, чтобы каретка и двигатель не расшатывались, находясь в корпусе. Это может привести к тому, что во время фрезеровки выборка металла будет неровной.

Представленное приспособление для фрезерного агрегата сможет обеспечить плавную регулировку вылета сменной фрезы над поверхностью рабочего стола.

Самодельный фрезерный по металлу с нуля

Для обеспечения высокой степени удобства можно оснастить лифт самодельными шестернями. При этом поворотный вертикальный рычаг можно будет разместить сбоку, а не с верхнего края.

Если готового рабочего стола дома нет, то при самостоятельном его изготовлении важно учитывать индивидуальные особенности каждого отдельно взятого материала под фрезерные станки по металлу.

К примеру, тот стол под ручной настольный фрезерный станок по металлу по металлу, который будет изготовлен из дерева, боится попадания влаги. Однако наряду с этим деревянную конструкцию легче всего изготовить, к тому же оснастка способна эффективно поглощать вибрации.

Направляющие, которые будут обеспечивать упор заготовки, подвергнутой обработке можно сделать дома из фанеры или ДСП. Также предусматривается регулировка положения оснастки с ориентировкой на горизонтальную плоскость. Для сбора металлической стружки можно применить обычный старый бытовой пылесос.

2.1 Изготавливаем крышку

В качестве материала для крышки необходимо использовать фанеру с параметром толщины, равным 19 миллиметрам.

При этом длина крышки должна равняться 0,6 метрам, а ширина – 0,5 метрам.

Для того чтобы значительно улучшить базовые характеристики самодельного фрезерного станка по металлу нужно в первую очередь увеличить прочность стола.

Для этого делается облицовка из текстолита с толщиной, равной 2 миллиметрам. С этой целью нужно будет вырезать лист с такими же размерами, как и первый вырезанный из фанеры.

Важно помнить, что в процессе вырезания крышки и облицовки для нее к уже указанным размерам следует прибавить припуски равные 2,5 сантиметрам.

Создание рамы для станка из подручных материалов

После этого нужно нанести тонкий слой клея на текстолитовую поверхности и верхнюю часть фанерной крышки.

При этом нужно отступить от края фанеры на 0,3 сантиметра и выполнить приклеивание текстолита. После присоединения поверхностей по ним нужно будет пройтись резиновым валиком.

Полученная заготовка и оснастка устанавливается на отрезной станок или на циркуляционную пилу. Это производится таким образом, чтобы край листа фанеры смог плотно прижаться к упору.

Далее от края упора нужно отступить 6 миллиметров и произвести отпил фанеры и облицовки из текстолита одним лезвием. После этого нужно перевернуть полученную заготовку и проделать те же действия с противоположным краем.

Подвергшиеся обработке края передвигаются до самого упора и обрезаются для того, чтобы придать плите необходимую форму. Из фанерного листа нужно вырезать накладки продольного и бокового типа с ориентировкой на строго фиксированные размеры.

Ширина продольной накладки должна равняться 0,4 сантиметрам при длине в 70 сантиметров. Ширина боковой – 0,6 см, при длине в 60 сантиметров.

Алюминиевая рама для самодельногоо фрезерного станка

Далее нужно заняться изготовлением вспомогательной детали для того, чтобы ровно произвести приклейку кромочных накладок. При этом важно соблюдать правильную последовательность действий:

- Берется четыре куска фанеры с параметрами размеров 10×10 см.

- В каждом куске вырезаются пазы с размерами 5×5 см.

- Производится их закрепление при помощи струбционов по всем углам изготовленной крышки.

- Прикрепление накладок выполняется при помощи клея, фиксация – с помощью струбцинов.

2.2 Монтаж упора

Накладки и оснастка прижимаются к уже смонтированной вспомогательной детали, после чего они приклеиваются к верхней кромке крышки. Сквозь заранее проделанные пазы можно рассмотреть, насколько правильно произошла стыковка накладок по всем углам.

После этого производится установка 19-ти миллиметровой дисковой фрезы на отрезной настольный станок. Упор присоединяется с помощью изготовленной деревянной накладки с высотой в 25 сантиметров.

Настойку фрезы и упора нужно проводить таким образом, чтобы появилась возможность для выбора шпунтов, помещающихся в кромочные накладки. Точность настроек должна быть практически идеальной. Для этого лучше потренироваться на неиспользуемых обрезках.

Мини токарный станок по металлу своими руками

Крышку нужно плотно прижать к упору той стороной, которая изначально была покрыта текстолитом. Потом нужно будет выбрать все шпунты в кромочных накладках расположенных по бокам.

Фрезерный станок по металлу и оснастка понадобится для того, чтобы поспособствовать установке алюминиевого профиля. Для этого в отрезке любого размера нужно выпилить шпунт при помощи дисковой фрезы.

После чего следует убедиться в том, что ползунок в нем проходит до самого углового упора. Если он без затруднений будет перемещаться при нормальном люфте, то в крышке нужно будет выпилить паз такого же размера и разместить его фанерой к верху.

к меню ↑

2.3 Как работает самодельный настольный фрезерный станок по металлу? (видео)

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

ЧПУ устройства – из числа сложных, но многим умельцам под силу самодельный фрезерный станок сделать собственноручно. Достаточно иметь подробное описание, комплектующие, необходимый инструмент.

Фрезеровочное устройство предназначено, чтобы путем обработки металлов фрезером, изготовлять различные изделия из них. Можно найти множество причин, почему люди желают создавать фрезерные станки с ЧПУ по металлу своими руками, и это имеет смысл.

Действительно, не всем по карману их приобрести в торговой сети, или непосредственно от производителя: цены на них немаленькие. Но есть люди, получающие максимум удовольствия от того, что работают своими руками, создавая что-то уникальное. Например, ЧПУ фрезер под конкретные задачи, не предусмотренные агрегатами заводского изготовления. Хотя работа их строится по сходному принципу, а конструкции во многом схожи.

Приступать к работе, имея инструкцию

Фрезерные станки с ЧПУ стационарного типа, задействованные на предприятиях, выполняют масштабные работы. Поэтому у них огромные габариты и возможность выполнять обработку толстых листов металла большого формата. У настольных станков – маленькие размеры и есть возможность производить серийные партии продукции высокого качества.

Самодельный фрезерный станок ЧПУ, созданный из средств, которые есть под рукой, по сути, может служить прототипом бытовых и настольных агрегатов. А это также существенная экономия семейного бюджета.

Совет: независимо от формы заготовки, обрабатываемой на станке, надо знать свойства материала, который подлежит обработке. В связи с этим стоит правильно рассчитать жёсткость будущей конструкции!

Когда планируется сборка самодельного агрегата, но бюджет его ограничен, то для механической части конструкции будущего станка подбирают элементы, которые подходят по цене. Чтобы обеспечить полноценную работу электроники, следует найти нужные узлы. Если компьютер уже есть, устанавливается профессиональная программа типа ArtCAM, Mach4, Machine и Kcam4.

Варианты

Все это потребует и финансовых вложений, и затрат времени. Но возможность обладать оборудованием, работающим эффективно и точно обрабатывающим заготовки, и которое доступно по цене, – того стоит. Чтобы сделать токарный станок по металлу или фрезерный, существует два варианта:

- Приобрести готовый набор со специально подобранными элементами, и собрать его по схеме.

- Комплектующие извлекаются из старых сканеров и принтеров, а устройство, которое бы полностью удовлетворяло все чаяниям умельца, собирается собственноручно.

Главное, чтобы иметь инструкцию по сборке самодельных устройств (фрезерного или токарного) с ЧПУ, где указаны:

- используемые материалы;

- список необходимых комплектующих;

- перечень инструментария;

- чертежи комплектующих;

- цены на приобретение элементов (приблизительно).

Но есть один минус: чтобы прочесть хорошие инструкции – надо знать английский. Хотя, по мнению многих умельцев, разобраться в чертеже и схеме, даже не владея языком, – несложно. Главное – остановиться на оптимальной схеме для работы мини-оборудования.

Что понадобится для сборки

В перечне компонентов фрезерных станков или для токарных работ нужно иметь:

- шарико-винтовую передачу (ШВП) оси Z. Она нужна, чтобы преобразовать вращение и движение стало возвратно-поступательным, и наоборот;

- вертикальные и поперечные направляющие – с их участием портал со шпинделем агрегата движется по вертикали; а рабочий стол – направо и налево;

- продольные направляющие расположены на станине и обеспечивают движение рабочего стола по длине колонны;

- колонну – в ней есть противовес для того, чтобы компенсировать нагрузку шпиндельного узла;

- основание, на нем располагают оснастку;

- шпиндель – в нем закрепляется рабочий инструмент;

- рабочий стол – в его плоскости выполняют фрезерование и токарные работы;

- системы охлаждения фрезера, резца и шпинделя от перегрева.

Простейшая схема создания устройства

Фрезерное устройство с числовым программным управлением может иметь своей основой б/у станок, на нем вместо рабочей головки со сверлом, ставят фрезер. Затем надо будет сконструировать механизм, который бы обеспечил передвижение в координатных плоскостях. Его собирают, взяв каретки от бывшего в употреблении принтера, и этим уже обеспечится работа в 2-х плоскостях.

К устройству без проблем подключается ПУ. Но оно сможет лишь работать с пластиковыми заготовками, из дерева, тонких металлических листов. Причина – недостаточная жесткость конструкции. Это, по сути, будет модификация станка, работающего с мягкими материалами. Чтобы сделать полноценный программируемый станок, который способен фрезеровать заготовки из любых материалов, достаточно двух мощных шаговых двигателей. Их реально сконструировать, немного доработав, из электромоторов.

Их реально сконструировать, немного доработав, из электромоторов.

Они хороши тем, винтовая передача не нужна, функционал самодельной конструкции не ухудшатся. Если решено пользоваться кареткой с принтера, лучше поискать его крупногабаритную модель. Соединяют вал фрезерного устройства и зубчатые ремни, чтобы избежать проскальзывания на шкивах.

Собираем самодельное оборудование

Сначала фиксируем на направляющих балку с прямоугольным сечением. Для несущей конструкции устройства нужна достаточная жесткость. Лучше обойтись без сварного соединения всех элементов, применяя винты и болты. Швы, образовавшиеся при сварке, плохо переносят вибрацию. И рама способна быстро разрушиться.

В фрезерном станке, или же токарном, собранном собственноручно, необходимо иметь механизм, способствующий тому, что рабочий инструмент перемещается в плоскости, расположенной вертикальной. С этой целью применяют винтовую передачу.

Что касается вертикальной оси, она легко изготовляется из плиты алюминия. Нужно только параметры оси идеально подогнать к габаритам будущего устройства. Если умелец располагает муфельной печью, конструкция алюминиевой оси изготовляется самостоятельно: для ее отливания пользуются отраженными в чертеже габаритами.

Сборку начинают с ШД. Чтобы их смонтировать, оба двигателя закрепляют позади вертикальной оси на корпусе. Первый несет ответственность за то, чтобы фрезерная головка перемещалась в горизонтальном направлении, а другой, – образно говоря, «опекает» вертикальную. И уже затем начинается монтаж оставшихся узлов.

Для обеспечения вращения всех механизмов служат ременные передачи. Перед подключением к станку ПУ, нужна проверка (выполняется в ручном режиме) его работоспособности и устранение по ходу выявленных недостатков.

Использование старых ШД

Конструкциям станков с ЧПУ не обойтись без ШД, обеспечивающих движение инструмента в 3D. Иногда в их изготовлении используют электромоторы из матричного принтера. Большая часть устаревших моделей была оснащена мощными электродвигателями. Со старого принтера извлекают стержни из стали с высокой прочностью, которые будут использованы в конструируемых станках.

Иногда в их изготовлении используют электромоторы из матричного принтера. Большая часть устаревших моделей была оснащена мощными электродвигателями. Со старого принтера извлекают стержни из стали с высокой прочностью, которые будут использованы в конструируемых станках.

Для изготовления фрезерного программируемого станка, работающего с металлом, нужен не один шаговый двигатель, а целых три. Из матричного принтера мы снимем два, поэтому будет разобрано еще одно старое печатное устройство.

Совет: Выполняя сборку, важно проследить за процессом скольжения каретки относительно всех направляющих. Когда не достигнута плавность, а это наблюдается в случае неграмотной сборки, реально в момент запуска сломать станок или же испортить заготовку.

Желательно, чтобы у двигателя было пять проводов управления, это расширит функционал мини-агрегата. Изучаются параметры ШД: какой угол выполнения одношагового поворота, определяется величина таких показателей, как напряжение питания и сопротивление обмоток. Подключая каждый из двигателей, их нужно обеспечить индивидуальными контроллерами.

Несложно и с приводом, его собирают из шпильки и гайки нужных размеров. Чтобы вал движка зафиксировать, и он был присоединен к шпильке, можно взять резиновую обмотку от электрокабеля достаточной толщины. Фиксатор лучше сделать в виде винта, его вставляют во втулку из нейлона. Изготовляя эти несложные элементы конструкции, можно воспользоваться наборов напильников и применить в работе дрель.

Разберемся с электронной «начинкой» устройства

Управлять станком с ЧПУ, сделанным собственноручно, призвано программное обеспечение. Для правильного выбора ПО (часто его пишут самостоятельно), нужно позаботиться о включении драйверов для контроллеров, если хотят иметь функциональное устройство.

Электронный блок, который ним управляет, подключается к порту LPT, а униполярные ШД для 3-х координатного ЧПУ станка – по специальной схеме. Что касается электронных комплектующих, то нужны только качественные, если умельцу важно добиться точности в выполнении технологических операций. После их подключения, выполняется загрузка нужного ПО одновременно с драйверами. И уже за этим последует проверка работы загруженных программ, посредством пробного запуска станка, с последующим выявлением и устранением недоработок.

Что касается электронных комплектующих, то нужны только качественные, если умельцу важно добиться точности в выполнении технологических операций. После их подключения, выполняется загрузка нужного ПО одновременно с драйверами. И уже за этим последует проверка работы загруженных программ, посредством пробного запуска станка, с последующим выявлением и устранением недоработок.

12 шагов к построению станка

Надо знать, что есть немало самодельных чертежей станка с ЧПУ, предлагаются различные подходы к решению некоторых задач. Чтобы в этой информации не «заблудиться», опытные специалисты разработали руководство, в котором сформулировано 12 главных шагов для создания функционального агрегата.

Воплощая станок в металле, нужно определиться:

- С ключевыми конструктивными решениями, учитывающими бюджет.

- Основанием и элементами Х-оси.

- С правильным проектированием козловой оси Y.

- Схемой сборки оси Z.

- Линейной системой движения.

- Компонентами механического привода.

- Выбором двигателей.

- Конструкцией режущего стола.

- Параметрами шпинделей и системы охлаждения.

- Электронной начинкой и источниками питания.

- Параметрами контроллера ПУ.

- Выбором необходимого ПО.

Заключение

Многие умельцы уже пользуются станками координатно-расточной группы собственного изготовления, обрабатывающими металлы. На них несложно создавать детали со сложными конфигурациями, так как станок перемещается в трех плоскостях. Важно лишь иметь определенные навыки, инструменты, подробные схемы и набор элементов будущей конструкции, а также желание воплотить свою мечту в жизнь.

Токарный станок по металлу своими руками – чертежи, видео, фото

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

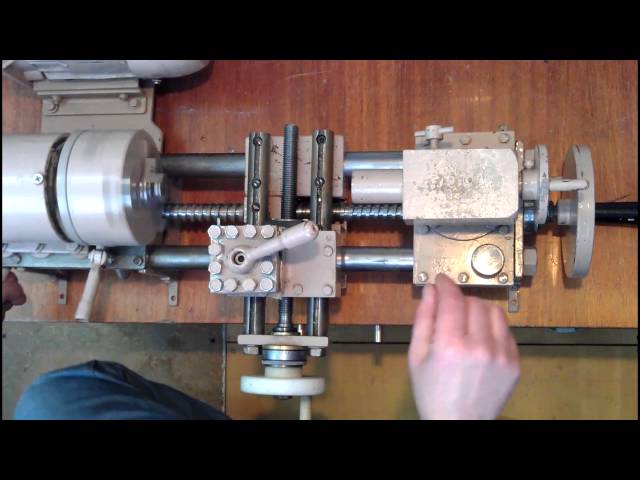

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

youtube.com/embed/vE0gwjlgqMU”/>

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок.![]() Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Шлифовальный станок по металлу своими руками видео

Шлифование является одним из способов обработки древесины, который позволяет придать заготовкам идеально ровную поверхность. Универсальный в использовании шлифовальный станок по дереву будет отличаться функциональностью и простотой в эксплуатации. Для обработки пиломатериалов можно использовать изготовленные специализированными производителями агрегаты, так и выполнить такое оборудование самостоятельно, что позволит существенно сэкономить.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

При необходимости можно изготовить самодельный шлифовальный станок по металлу или дереву, выполненный на основе дрели, мотора от стиральной машины или с использованием другого оборудования.

Дисковые агрегаты

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Состоит такой станок из электромотора, на ось которого надевается круг с закрепленной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, которая позволяет осуществлять обработку деревянных заготовок. Несмотря на простоту конструкции, такие станки отличаются универсальностью использования, могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам плоскошлифовальной техники относится:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью оборудования этого типа является возможность регулировки скорости обработки деревянных заготовок без изменения показателя числа оборотов рабочего элемента. При работе с таким станком можно перемещать заготовку по радиусу круга, что и позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет существенно ускорить и упростить обработка древесины. А вот внутри круга, где линейная скорость ниже, выполняется финишная шлифовка со снятием тончайшего слоя древесины.

Ленточные установки

Ленточные плоскошлифовальные станки имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок производится путем воздействия на них наждачной бумаги, которая снимает тонкую стружку с деревянных заготовок, придавая им идеально ровную гладкую поверхность. Рабочая поверхность у тарельчатых машинок может быть вертикальной и горизонтальной, при этом отдельные модели позволяют изменять направление движения ленты. С помощью такого оборудования можно осуществлять обработку изделий большой длины, выравнивая их торцы. Простота конструкции позволяет изготовить своими руками ленточную шлифовальную машину для бытового использования.

Барабанные модели

Основное назначение агрегатов этого типа — это горизонтальное выравнивание с использованием фуганка. Этот тип оборудования применяется преимущественно в промышленных цехах, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются деревянные однотипные изделия с одинаковой толщиной.

Изготовление шлифовальных станков