Выбор направляющих для станка с ЧПУ

В данной статье будут рассмотрены виды направляющих для станка с ЧПУ, их основные особенности и преимущества.

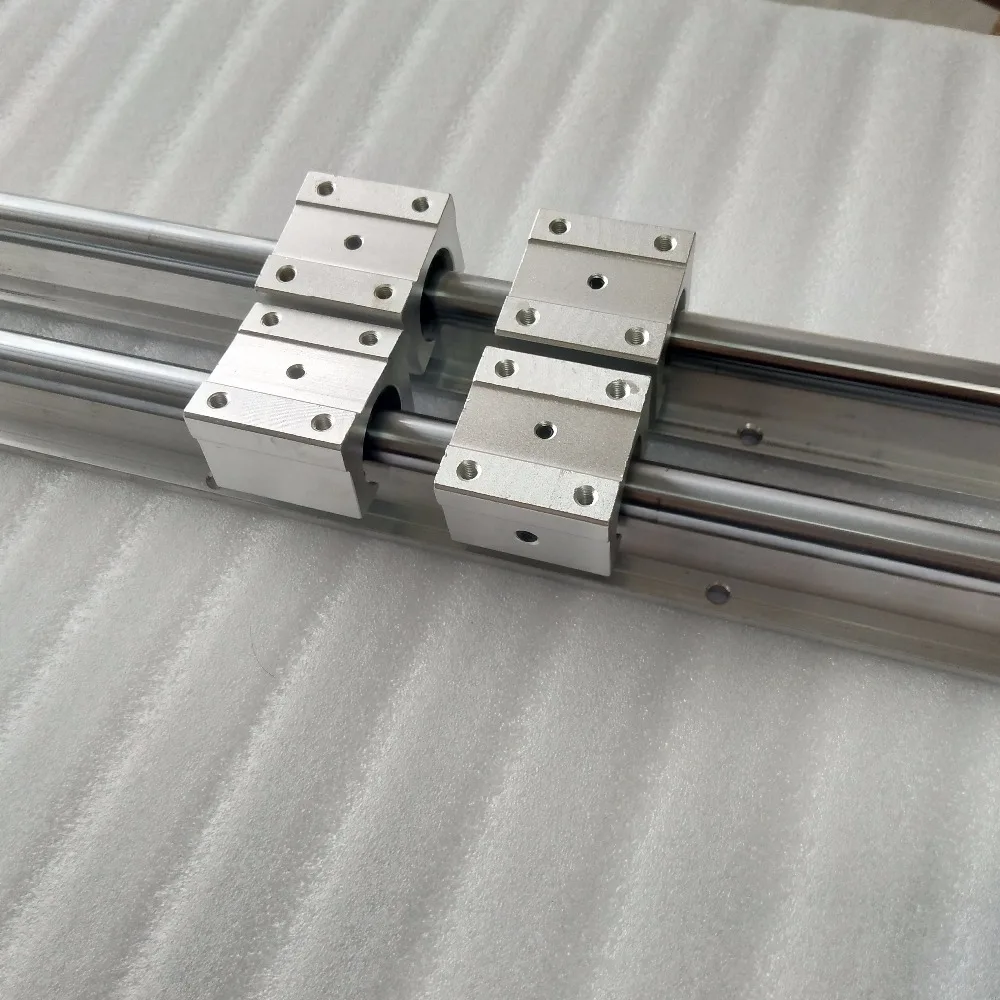

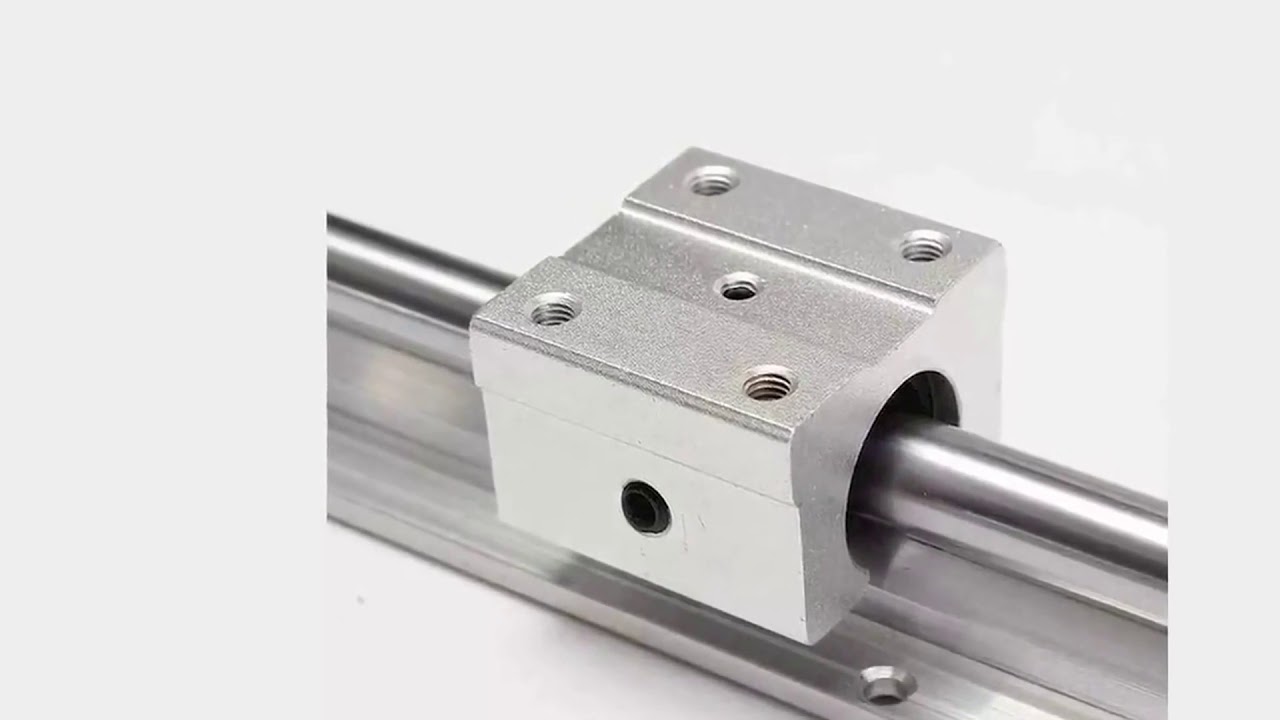

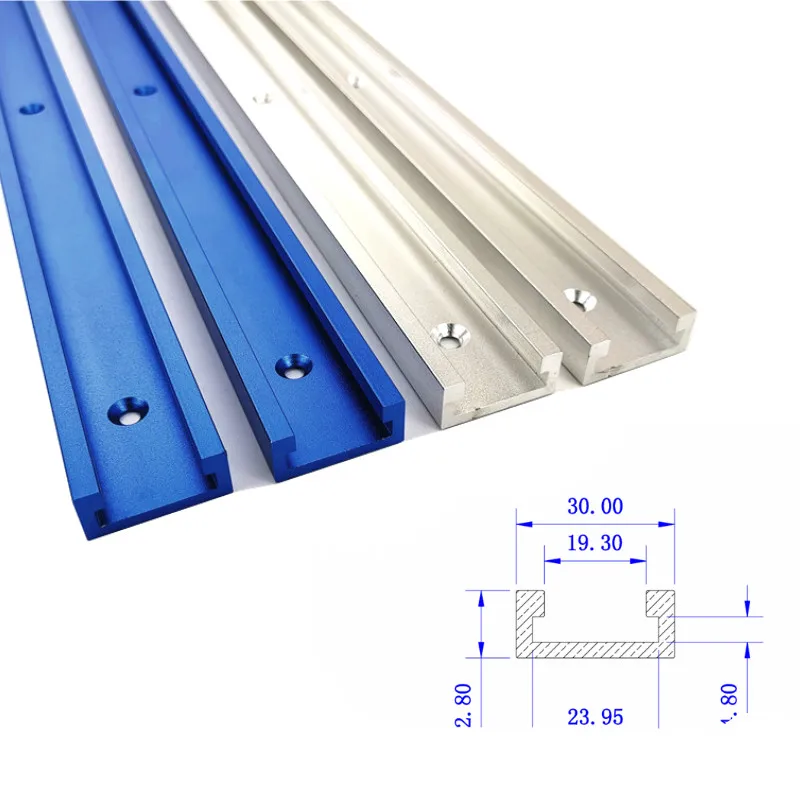

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается низкой стоимостью, легкостью обработки и установки.

Полированные валы изготавливаются из высоколегированных сталей, как правило — конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой.

Это обеспечивает продолжительное время работы и сопутствует меньшему износу вала.

Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением.

Валы крепятся только в 2 точках на концах, и поэтому монтаж их не представляет особой сложности.

Полированные валы

Однако многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости.

К недостаткам полированных валов относятся:

1. Отсутствие крепления к станине.

Вал крепится в двух точках на концах — это облегчает монтаж направляющих, однако приводит к тому, что направляющие устанавливаются независимо от рабочей поверхности стола. В то же время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом. Такая связь снижает погрешности обработки, если рабочий стол подвергался искривлению, «повело винтом» — направляющие, повторяя изгибы стола, нивелируют часть погрешности.

Крепление вала

2. Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине — для получения приемлемых результатов его значение должно быть не менее 0.

Виды линейных подшипников на вал:

1. Шариковые втулки

Линейные подшипники качения имеют большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики.

Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность.

- Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

- Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

Шариковые втулки

- Люфт

- Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

- Достаточно чувствительны к пыли и стружке на валу

2. Линейные подшипники скольжения

Втулки скольжения используют трение скольжения и изготавливаются из бронзы, латуни, капролона и иных материалов.

При должном соблюдении допусков бронзовый подшипник скольжения не уступает подшипнику качения в точности и грузоподъемности, и при этом легче переносит пыль и стружку. Однако необходимо быть уверенным, что вы всегда сможете достать материал для подшипника и обработать его как нужно.

Кроме того, периодически, по мере износа подшипник скольжения приходится подгонять для устранения зазоров. В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

ШЛИЦЕВЫЕ ВАЛЫ (BALL SPLINE)

Шлицевые валы имеют специальные дорожки качения для шариков втулки. Они более износостойкие и жесткие, чем обычные валы, а также могут воспринимать крутильные усилия с втулки.

Сочетая в себе преимущества монтажа валов, износостойкость профильных рельсов с возможностью создания натяга, шлицевые валы находят применение там, где требуется монтаж направляющих исключительно на концах.

Однако, из-за их существенно более высокой стоимости (по сравнению с полированными валами) они редко применяются в строении обычных станков.

Шлицевый вал

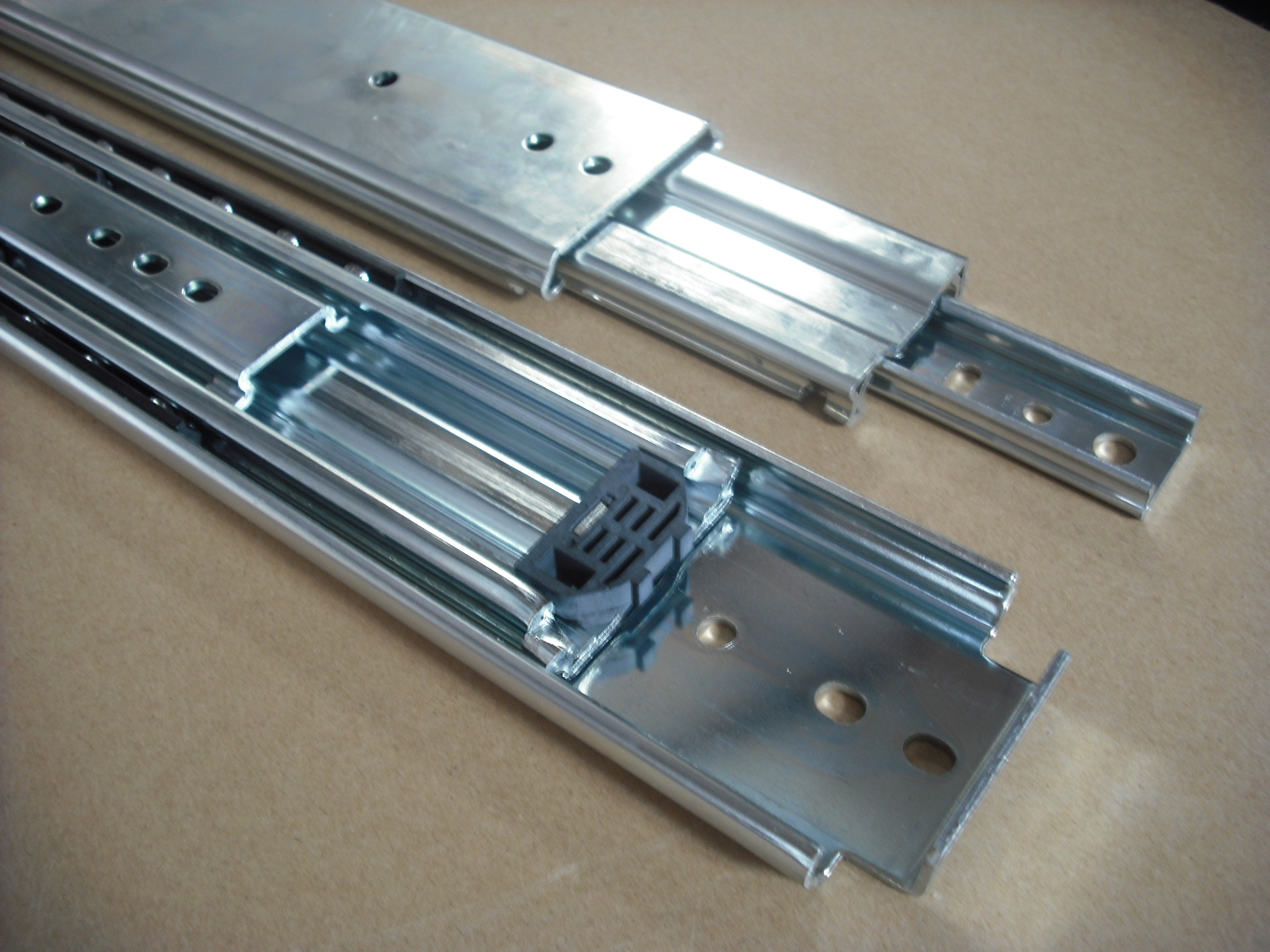

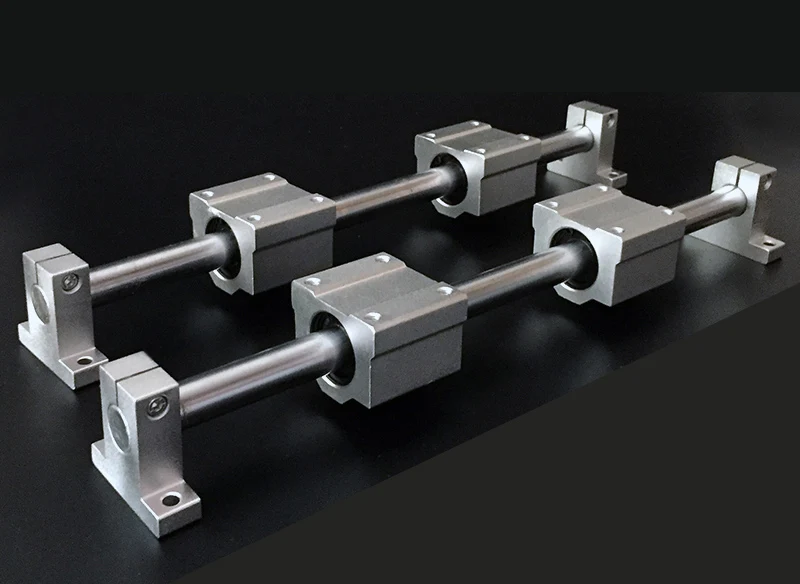

ВАЛЫ НА ОПОРЕ

Линейные валы на опорах (цилиндрические рельсы) служат для поддержки направляющей по всей длине, что предотвращает её прогиб под воздействием нагрузки или собственного веса при большой длине и массе движущейся каретки.

Цилиндрические рельсы крепятся непосредственно на станок.

Отверстия с резьбой в опоре выполнены специально для удобного крепления и обеспечивают надежную фиксацию направляющей на станине.

Цилиндрические рельсы имеют общие недостатки с полированными валами — высокий люфт у втулок, недолговечность. Однако цилиндрические рельсы уже не провисают на длине, и имеют большую грузоподъемность.

Вал на опоре

В отличие от линейных подшипников на валы, каретки на цилиндрические рельсы реагируют на разнонаправленные нагрузки по-разному.

Это происходит потому, что шариковые втулки на вал — замкнутые по контуру, а каретки на рельсы — нет. Этот эффект может привести, например, к тому, что небольшой станок с тяжелым шпинделем на цилиндрических рельсах может показать точность хуже, чем аналогичная конструкция на валах.

Валы и цилиндрические рельсы просты в производстве. По этой причине существует множество именитых и безымянных производителей данного продукта, и качество, и параметры разнятся соответственно в весьма широких пределах. Бывает так, что каретки одного и того же безымянного производителя не подходят к его же валам из другой партии.

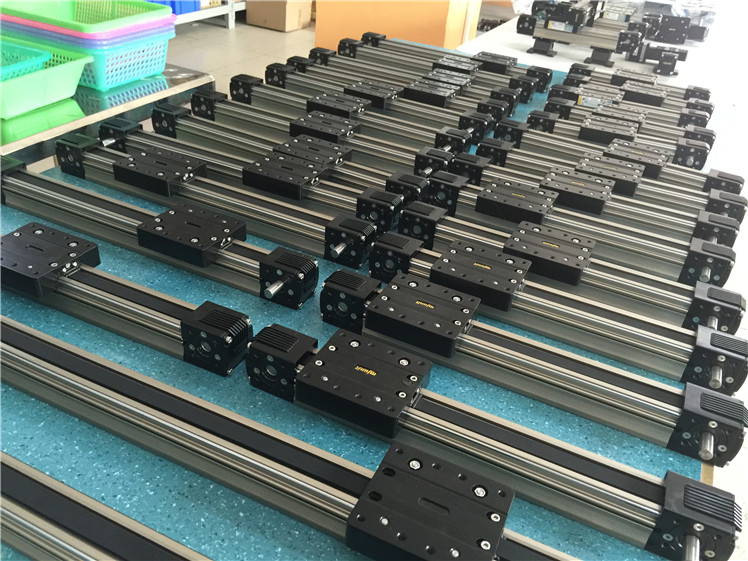

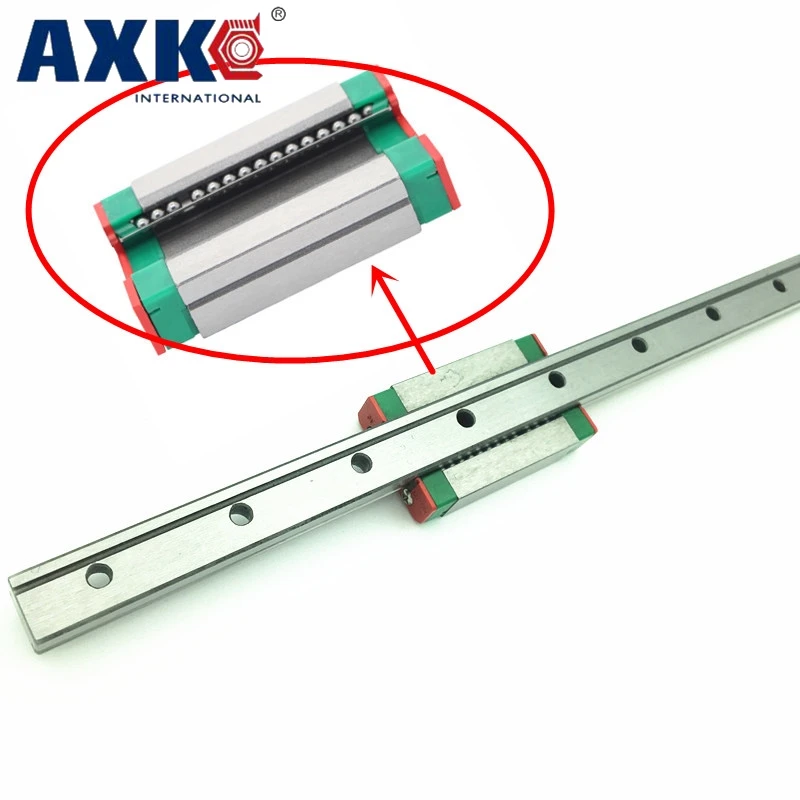

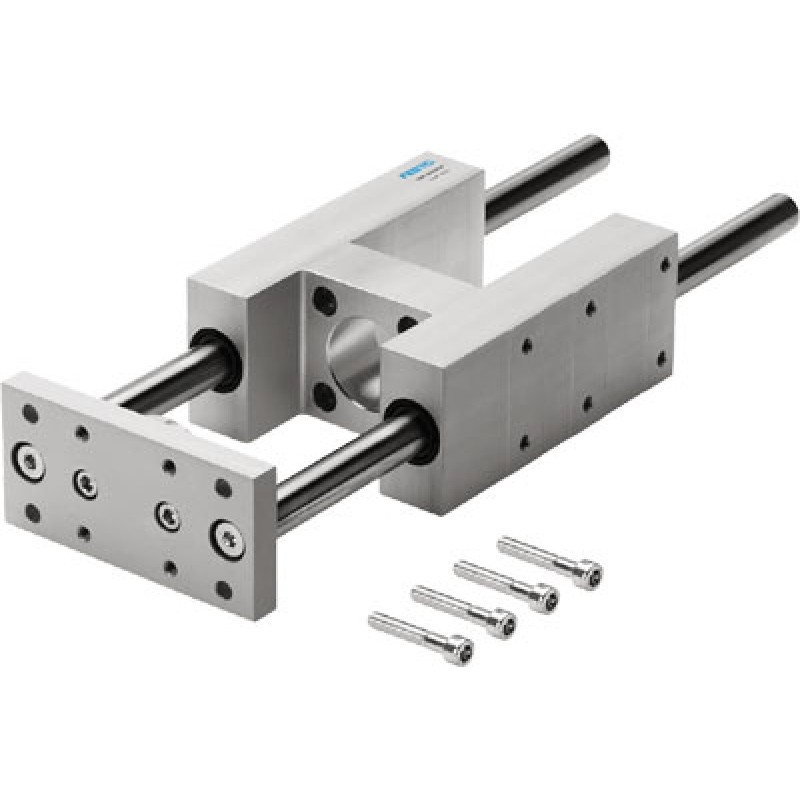

ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Профильные рельсовые направляющие используются там, где требуется высокая точность. Так же как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка.

В профильных рельсах сделаны специальные дорожки качения. В результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно — профиль касания шарик-рельс уже не точка, а дуга.

Профильные рельсы отличаются высокой точностью и прямолинейностью, отменной грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием.

Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки.

Шариковая направляющая

Как правило, рельсы и каретки выпускаются в нескольких вариантах – с преднатягом и грузоподъемностью разной степени.

Классическим примером могут служить рельсовые направляющие Hiwin и THK.

Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов. Они, как правило, дорожат своей репутацией, потому качество профильных рельсов гораздо стабильней.

Мы рекомендуем всегда, когда это возможно, использовать именно профильные рельсовые направляющие известных брендов для построения станков с ЧПУ.

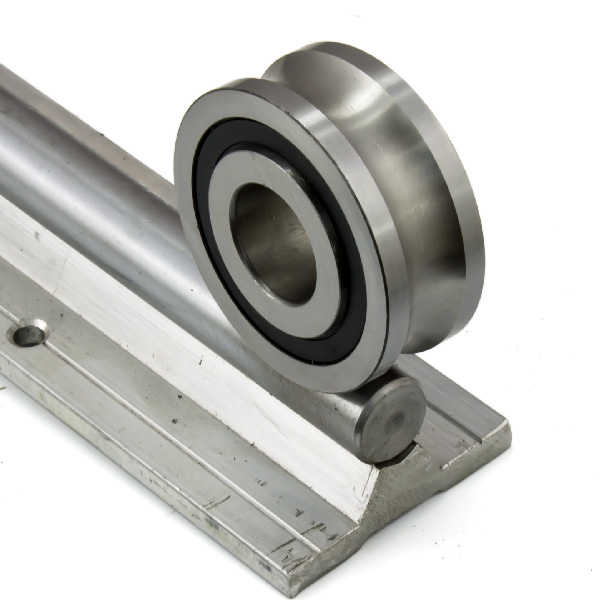

РОЛИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Роликовые рельсы являются подвидом профильных направляющих, у которых дорожки качения — плоские, а вместо шариков в опорных модулях использованы ролики.

Это позволило увеличить жесткость направляющей, грузоподъемность и долговечность.

Роликовые направляющие используются в высоконагруженных металлообрабатывающих станках с ЧПУ, предназначенных для фрезеровки черных металлов, стали, камня.

Вряд ли Вы ищете именно такие направляющие, иначе Вы бы не читали данную статью.

Роликовая направляющая

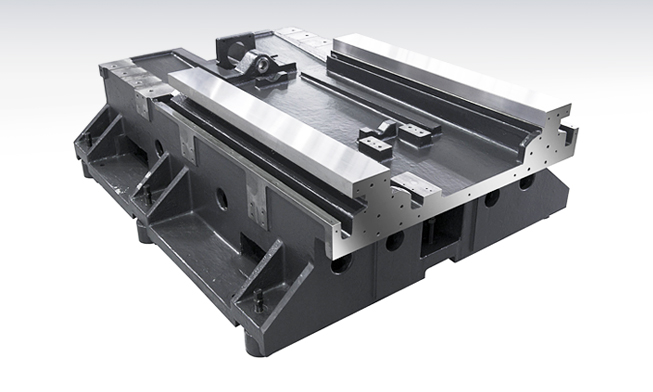

НАПРАВЛЯЮЩИЕ “ЛАСТОЧКИН ХВОСТ”

И ПРИЗМАТИЧЕСКИЕ НАПРАВЛЯЮЩИЕ

Этот вид направляющих применяется там, где нужна очень высокая жесткость, например, в промышленных металлообрабатывающих станках.

В направляющих типа «ласточкин хвост» контактирующие поверхности плоской формы скользят друг по другу, чем достигается большая площадь контакта.

«Ласточкин хвост» не является съемным, а выполняется в виде единого целого со станиной.

Изготовление, так же как и ремонт «ласточкина хвоста» — весьма сложная и трудемкая операция, а замене ЛХ не подлежит.

«Ласточкин хвост» практически не используется в хоббийном станкостроении по упомянутой совокупности причин.

V-образная направляющая

ПОДВОДЯ ИТОГИ

При выборе направляющих обращайте внимания на следующие моменты:

- вал вал и бронзовая втулка — низкая жесткость и грузоподъемность, ограниченная точность, необходимость в периодической подгонке, низкая цена, малая доступность готовых изделий на рынке. Вал провисает при большой длине.

- вал и пластмассовая втулка — низкая жесткость и грузоподъемность, низкая точность, необходимость в периодической подгонке, низкая цена, высокий износ, малая доступность готовых изделий на рынке. Вал провисает при большой длине.

Роликовая профильная направляющая

- Вал и шариковая втулка — низкая жесткость и грузоподъемность, ограниченная точность, средняя стоимость.

Вал провисает при большой длине. Используются в хоббийных станках и станках среднего класса.

Вал провисает при большой длине. Используются в хоббийных станках и станках среднего класса. - Вал на опоре и шариковая втулка — средняя жесткость и грузоподъемность, ограниченная точность, средняя стоимость. Рельс повторяет деформации станины, нивелируя погрешность. Используются в хоббийных станках и станках среднего класса.

- Профильные направляющие — высокая жесткость, точность, износостойкость, высокая грузоподъемность, не требуется регулировка, высокая стоимость. Немаловажный фактор — сложность монтажа профильных направляющих и необходимость соответствующей подготовки монтажных поверхностей. Используются в станках среднего и промышленного класса.

Если Вы все прочитали, но ситуация не стала яснее, в заключение несколько конкретных рекомендаций:

- Если на станке планируется фрезеровать металлы или камень — альтернативы профильным рельсам нет.

- Если ваш станок будет иметь рабочее поле больше, чем 0,7 кв. м, лучше всего также применить профильные направляющие.

- Если ваш станок имеет рабочее поле меньше, чем формат А4, планируется обрабатывать мягкие материалы — подойдут валы диаметром 16–25 мм.

- Если Вы все еще затрудняетесь с выбором, обратитесь за консультацией к нашим специалистам.

Направляющие скольжения станков | Детали станков

Наибольшее распространение имеют четыре типа сечений направляющих прямолинейного движения:

- прямоугольные (рис. 42, а)

- треугольные (призматические) (рис. 42, б)

- трапециевидные (ласточкин хвост) (рис. 42, в)

- круглые (рис. 42, г),

- комбинированные из перечисленных.

Эти сечения могут иметь охватывающую и охватываемую формы.

В зависимости от нагрузки, скорости, типа смазки и масло-распределения направляющие движения подач могут работать в режимах граничного, смешанного трения и трения со смазкой.

Рис. 42. Типы направляющих скольжения

При самых малых скоростях движения (до 50…100 мм/мин) направляющие работают в режиме граничного трения. Действующие в стыке нагрузки приводят к разрыву слоя смазки, возникновению трения без смазки* возрастанию сопротивления силе тяги и, как следствие, возникновению скачкообразного движения.

При более высоких скоростях в направляющих возникает смешанное трение. Оно характеризуется тем, что на подвижный узел действует гидродинамическая подъемная сила, которая воспринимает часть нагрузки, но не обеспечивает полного разделения слоем смазки поверхностей трения. При смешанном трении необходимо различать коэффициент трения ft покоя и меньший по величине коэффициент трения fv движения.

Коэффициент трения покоя в паре чугун-чугун 0,21…0,28 при обычных маслах, а при антискачковом масле ИНС снижается до 0,075…0,09, в паре фторопласт – чугун 0,04…0,06. Разность коэффициентов трения покоя и движения Δf = ft – fv, для традиционных материалов (сталь, чугун) и обычных масел в среднем Δf = 0,09.

Погрешность остановки узла определяется зависимостью

Δ = (1÷2) (ΔТ/jпр) = (1÷2) (ΔfN/jпр),

где ΔТ – разность сил трения покоя и движения, Н; N- нормальная нагрузка, Н; jпр – жесткость привода, Н/мкм. Для пар чугун-чугун, чугун-сталь при массе узла 1000 кг и жесткости привода 100-150 Н/мкм погрешность остановки может достигать 0,01-0,02 мм. Уменьшение погрешности остановки узлов до 1 – 3 мкм и неравномерности медленных движений могут быть достигнуты за счет сокращения разности коэффициентов трения покоя и движения и устранения зазоров в передаче движения и повышения жесткости привода подач. Первое направление реализуется при использовании специальных материалов для направляющих и антискачковых смазок, перехода на гидростатические направляющие и направляющие качения. Второе связано с применением в конструкции приводов подач коротких беззазорных кинематических цепей.

Похожие материалы

| Полный перечень модулей и комплектующих для линейных направляющих с подшипниками-роликами INA производства Schaeffler Group, который Вы можете купить в Барс-Гидравлик Групп: | |

| Каретки | Описание |

| LFCL | Полая каретка, беззазорная. Возможно коррозионностойкое исполнение. Возможно коррозионностойкое исполнение. |

| LFL..-SF | Открытая каретка, стандартное исполнение, беззазорная. Возможно коррозионностойкое исполнение. |

| LFL..-E-SF | Открытая каретка, широкое, удлиненное исполнение, беззазорная. Возможно коррозионностойкое исполнение. |

| LFLL..-SF | Каретка с плавающими подшипниками-роликами, беззазорная. |

| LFKL..-SF | Компактная каретка, беззазорная. Возможно коррозионностойкое исполнение. |

| LFKL..-E-SF | Компактная каретка, широкое, удлиненное исполнение, беззазорная. Возможно коррозионностойкое исполнение. |

| LFKL..-EE-SF | Компактная каретка, широкое, удлиненное исполнение, беззазорная. Возможно коррозионностойкое исполнение. |

| LFDL..-B | Поворотная каретка. Возможно коррозионностойкое исполнение. |

| LFDL..-SF | Поворотная каретка, беззазорная. Возможно коррозионностойкое исполнение. |

| Направляющие рельсы | Описание |

| LFS | Сплошной профиль, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-C | Полый профиль, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-CE | Полый профиль, половинное расстояние между крепежными отверстиями, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-E | Сплошной профиль, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-EE | Сплошной профиль, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-F | Плоский сплошной профиль, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-FE | Плоский сплошной профиль, половинное расстояние между крепежными отверстиями, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-N | Сплошной профиль, с Т-образным пазом, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-NZZ | Сплошной профиль, с Т-образным пазом и боковыми пазами, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-M | Полый профиль, с крепежными пазами, с двумя направляющими валиками. Возможно коррозионностойкое исполнение. |

| LFS..-FH | Полурельс плоского сплошного профиля, с одним направляющим валиком. Возможно коррозионностойкое исполнение. |

| LFS..-FHE | Полурельс плоского сплошного профиля, половинное расстояние между крепежными отверстиями, с одним направляющим валиком. Возможно коррозионностойкое исполнение. |

| LFS..-FHEE | Полурельс плоского сплошного профиля, уменьшенное расстояние между крепежными отверстиями, с одним направляющим валиком. Возможно коррозионностойкое исполнение. |

| LFSR..-St | Дуговой сегмент сплошного профиля. Возможно коррозионностойкое исполнение. |

| LFS..-OV..-VBS | Дуговые сегменты сплошного профиля. Возможно коррозионностойкое исполнение. |

| Направляющие ролики | Описание |

| LFR..-2Z | Фиксированные подшипники-ролики, двухрядные, щелевое уплотнение с двух сторон. |

| LFR..-2RS-RB | Фиксированные подшипники-ролики, двухрядные, контактные уплотнения с двух сторон, коррозионностойкое исполнение. |

| LFR..-2RSR-NA | Плавающие подшипники-ролики, контактные уплотнения с двух сторон, с внутренним кольцом. |

LFRI. .-2Z .-2Z |

Фиксированные подшипники-ролики, двухрядные, щелевое уплотнение с двух сторон. |

| Цапфы | Описание |

| LFZ | Центрические цапфы для направляющих роликов LFR. |

| LFZ..-A1 | Центрические цапфы для направляющих роликов LFR. |

| LFE | Эксцентрические цапфы для направляющих роликов LFR. |

| LFE..-A1 | Эксцентрические цапфы для направляющих роликов LFR. |

| Принадлежности для для линейных направляющих с подшипниками-роликами INA | |

| Соединители для рельс | Описание |

| VBS | Подходят для всех несущих рельсов LF. Рельсы с круглой дугой поставляются в стандартной комплектации с соединителем рельсов. Ударные прямые рельсы опционально доступны с соединителями рельсов. VBS уменьшает шум при ударе, увеличивает срок службы направляющей и повышает надежность работы. |

| Концевые пластины | Описание |

| ANS.LFS | Торцевые пластины предотвращают блуждание вала, которое может произойти в неблагоприятных условиях на всех несущих рейках, имеющих алюминиевый несущий корпус, в который вкатан или запрессован стальной вал. |

| Скребок питатель | Описание |

| AB.W | Устройство для смазки и очистки направляющих рельсов LFS. |

| AB | Устройство для смазки и очистки кареток LFL. |

| AB.LFLL | Устройство для смазки и очистки кареток LFLL. |

| Смазочные/защитные узлы | Описание |

| AB.LFR | Смазочно-защитные колпачки для LFCL. Состоят из пластикового корпуса и надеваются снизу на роликовый валик. С обеих сторон в них вставлены войлоки, пропитанные маслом NSF h2. При необходимости могут быть повторно смазаны через смазочный ниппель. При необходимости могут быть повторно смазаны через смазочный ниппель. |

| AB.LFL | Смазочно-защитные колпачки для LFL20. Состоят из пластикового корпуса и надеваются снизу на роликовый валик. С обеих сторон в них вставлены войлоки, пропитанные маслом NSF h2. При необходимости могут быть повторно смазаны через смазочный ниппель. |

| Защитные планки | Описание |

| ABAL | Накладки ABAL изготовлены из пластика и могут быть прикреплены к бокам тележки LFL..- SF винтами. Накладка дополняет скребок питатель для LFL |

| Жесткие упоры | Описание |

| PAH | Фиксированный упор служит конечным упором или ограничивает путь тележек. Изготовлен из анодированного алюминия и буфера из высокопоглощающего пластика. Фиксированный упор можно установить на несущие рельсы в любом месте. |

| PASTP | Фиксированный упор служит конечным упором или ограничивает путь тележек. Изготовлен из пластика. Фиксированный упор можно закрепить в любом месте несущих рельс. |

| Заглушки | Описание |

| KA.LFS..-C | Заглушки для направляющих рельсов LFS..-C. |

| KA.LFS..-M | Заглушки для направляющих рельсов LFS..-M. |

| Защита пазов | Описание |

| NAD | Закрывают пазы рельса LFS..-M. Изготовлены из пластика. |

| Крепежные элементы | Описание |

| MU | Пазовые сухари (см. (1), (3), (4) на рис.). |

| SHR | Пазовые винты (см. (2) на рис.). |

| LEIS-M..-T-Nut | Пазовые планки (сталь) (см. (5) на рис.). |

| WKL | Крепежный уголок. |

| SPPR | Прихваты. |

Линейные направляющие

Продукция ПоискКонтактная информация

Новости

29. 12.2020 | С наступающим Новым 2021-м годом! 12.2020 | С наступающим Новым 2021-м годом!Поздравляем с Новым годом и Рождеством! Благодарим Вас за сотрудничество в уходящем 2020 году. Пусть 2021 год станет годом финансовых успехов, новых возможностей и |

Линейные направляющие

-

Одним из основных направлений компании HIWIN (ХИВИН) является производство высококачественных систем линейного перемещения – опорные блоки (каретки) HIWIN, линейные направляющие (рельсы) HIWIN, муфты и шарико-винтовые пары (ШВП) HIWIN производимые в Тайване. В последние годы, продукция HIWIN уверенно конкурирует, а на некоторых рынках даже обгоняет, такие широко известные бренды, как THK, Bosch Rexroth, NSK, INA и др. Помимо представленной здесь продукции, компания HIWIN выпускает сервомоторы, шаговые двигатели, актуаторы (электромеханические приводы), энкодеры, координатные столы, системы позиционирования, микроэлектронику и смазку.

Опорные блоки линейных направляющих HIWIN, осуществляют линейное перемещение, с высокой точностью позиционирования. По сравнению с традиционным скольжением, коэффициент трения для линейной направляющей составляет всего 1/50 часть. Линейная рельсовая направляющая может нести нагрузку как в горизонтальном, так и в вертикальном направлениях. Благодаря этим особенностям линейные рельсовые направляющие HIWIN (ХИВИН) достигают высокой точности перемещения, особенно с применением высокоточных ШВП.

Детально ››› Главным направлением компании ROLLON является разработка решений в области линейных перемещений и производство широкого модельного ряда линейных роликовых направляющих.

Детально ››› Чтобы идти в ногу со временем компания ROLLON активно внедряет в свой производственный процесс современные инновационные технологии с учетом современных требований. Именно это позволяет обеспечить продукцию ROLLON рядом преимуществ: повышенными значениями грузоподъемности и момента нагрузки, усиленной коррозийной стойкостью, низкой стоимостью продукции, простотой монтажа и эксплуатации.

Чтобы идти в ногу со временем компания ROLLON активно внедряет в свой производственный процесс современные инновационные технологии с учетом современных требований. Именно это позволяет обеспечить продукцию ROLLON рядом преимуществ: повышенными значениями грузоподъемности и момента нагрузки, усиленной коррозийной стойкостью, низкой стоимостью продукции, простотой монтажа и эксплуатации.Прецизионные цилиндрические направляющие используются для систем перемещения в станках ЧПУ вместе с линейными втулками цилиндрического и фланцевого типа.

Детально ›››

Конструкции направляющих скольжения – Энциклопедия по машиностроению XXL

Конструкции направляющих скольжения и качения весьма многообразны. Выбор как формы, так и конструкции производится в соответствии с конкретными условиями работы. [c.578]КОНСТРУКЦИИ НАПРАВЛЯЮЩИХ СКОЛЬЖЕНИЯ [c.161]

Конструкции, в зависимости от геометрической формы направляющие скольжения делятся на цилиндрические и призматические. Цилиндрические направляющие получили широкое распространение в механизмах приборов благодаря простоте изготовления (рис. 4.71). В зависимости от конструкции эти направляющие могут быть с проворотом ползуна (рис. 4.71, а) и без проворота. Предохранение от проворачивания достигается либо за счет снятия [c.471]

Конструкции. Направляющие с трением качения обладают небольшими потерями на трение и высокой плавностью хода. Однако они более сложны по конструкции и дороже в изготовлении по сравнению с направляющими трения скольжения. В направляющих с трением качения тела качения помещены между ползуном и на- [c.476]

По конструкции направляющие можно разбить на две группы направляющие скольжения и направляющие качения. [c.83]

[c.83]

Наряду с известными конструкциями, в которых ролики расположены, например, в салазках и катятся по основным направляющим скольжения (в ряде случаев направляющие выполняют закаленными), предложена конструкция, в которой образующая ролика выполнена в форме дуги окружности (рис. 18), дорожкой качения служит цилиндрический пруток 1. Ролики имеют возможность самоустанавливаться в осевом направлении. [c.48]

Направляющие с трением скольжения. По конструкции направляющие с трением скольжения проще направляющих с трением качения и меньше их по габаритным размерам. При соответствующем выборе материалов они испытывают незначительное влияние температурных перепадов. Основной их недостаток — относительно большие потери на трение. [c.575]Направляющие скольжения из-за больших сил трения, возникающих во время работы, менее точны и имеют менее плавный ход по сравнению с направляющими качения. Работоспособность таких опор сильно зависит от колебания температуры. По конструкции они более просты и имеют меньшие размеры. [c.215]

К устройствам первой группы относятся устройства конструкции ЗИЛ с трехконтактными скобами (рис. И 1.26). Скоба имеет три дугообразных контакта, которые перекрывают места разрывов на поверхности. Верхняя подвижная губка 1 перемещается в направляющих скольжения в корпусе 6 скобы. Измерительный стержень 2 устройства опирается на верхнюю плоскость 3 губки. Измерительное усилие создается спиральной пружиной 5, находящейся в корпусе скобы. [c.170]

В третьем варианте (фиг. 59, в) измерительная губка 1 перемещается в направляющих скольжения под действием спиральной пружины 3, закрытой в корпусе скобы. Лапка 2 предназначена для отвода губки. Трение в направляющих и возможность изменения натяжения спиральной пружины 3 способствуют уменьшению колебаний и повышению точности контроля по сравнению со вторым вариантом конструкции. Для повышения износоустойчивости поверхности трения в корпусе скобы покрываются тонким слоем хрома. Скоба не требует частого ремонта, как во втором варианте, однако ремонт ее сложнее, так как приходится менять передвижную планку.

[c.90]

Для повышения износоустойчивости поверхности трения в корпусе скобы покрываются тонким слоем хрома. Скоба не требует частого ремонта, как во втором варианте, однако ремонт ее сложнее, так как приходится менять передвижную планку.

[c.90]

Основными особенностями конструкции станка являются наличие электрического привода подач и установочных перемещений широкого диапазона (1 1800), электрического управления станком, возможность изменения величин подач в процессе резания и скорости установочного движения в процессе установки, наличие оптических экранных устройств для отсчета перемещений стола и шпиндельных головок, оптических экранных устройств для отсчета перемещения гильз шпинделя, оптического совмещения оси люнета с осью горизонтального шпинделя, двухканального электрического управления, обеспечивающего одновременную установку по координатам двух рабочих органов, разгружающих устройств направляющих скольжения, автоматического зажима стола, поперечины и шпиндельных головок, механизированного зажима инструмента в конусе шпинделя. [c.239]

Для уменьшения моментных ошибок в современных станках с ЧПУ направляющие скольжения следует применять только при условии обеспечения в них высокой стабильности сил трения. Это достигается конструкцией направляющих (высокая точность и жесткость, защита от загрязнения), подбором материала трущихся пар (например, бронза по закаленной стали), подбором смазок (смазки с активными добавками), конструкцией систем смазки (например, импульсная дозированная подача смазки под большим давлением в несколько точек по длине направляющих). Если эти требования не могут быть реализованы в полном объеме, то целесообразно применять направляющие качения и гидростатические направляющие. [c.156]

Описанный способ уменьшения трения скольжения нашел практическое применение. Для уменьшения трения скольжения при перемещении втулки по валу последнему сообщают быстрое вращение вокруг его оси (рис. 2.14). Предполагается, что 1 п С поступательное движение, а винтовое — быстрое вокруг пальца и медленное — вдоль пальца.

[c.51]

2.14). Предполагается, что 1 п С поступательное движение, а винтовое — быстрое вокруг пальца и медленное — вдоль пальца.

[c.51]

Вторым элементом станка, который вносит значительное демпфирование в цепь подач, являются направляющие суппорта. В этой связи направляющие скольжения предпочтительней направляющих качения. При наличии направляющих качения становится полезным применение виброгасителей, которые иногда ставятся в привод и при направляющих скольжения, если конструкция станка не обеспечивает достаточного демпфирования. [c.156]

На фиг. 23 показана конструкция направляющих вращающегося стола чехословацкого зубодолбежного станка модели 02-7. Планшайба 1 имеет две плоские кольцевые направляющие шириной аиЬ. Шпиндель 2 вращается в подшипниках скольжения 3. Подшипники [c.59]

Перенос усилий, действующих в механизме, с ответственных элементов на менее ответственные. Уменьшение усилий в ответственных сопряжениях за счет более интенсивной работы менее ответственных элементов во многих случаях способствует значительному повышению долговечности всей конструкции. Например, для повышения срока службы направляющих станков можно применять их разгрузку. В этом случае вес стола и частично усилия резания воспринимает специальная подпружиненная тележка на роликах, а направляющие скольжения действительно становятся в основном лишь направляющим, но не несущим элементом. [c.110]

В большинстве конструкций станков применяют направляющие скольжения, однако в последнее время появляется все большее число конструкций с направляющими качения. [c.234]

Сборка станков должна обеспечить точность взаимного расположения и исправную работу всех его узлов и механизмов. Детали должны быть пригнаны и установлены так, чтобы их поверхности остались без повреждений. Плоскости прилегания всех неподвижных соединений деталей подгоняют так, чтобы щуп толщиной 0,04 мм не проходил между сопряженными поверхностями. Нельзя ставить в стыках прокладки, не предусмотренные конструкцией соединения. Плотность прилегания сопряженных поверхностей направляющих скольжения проверяют на краску и щупом толщиной 0,04 мм, при этом допускается лишь закусывание щупа с торцов направляющих на длине до 10 мм. Клинья, а также планки суппортов, столов, кареток должны прилегать к плоскости скольжения плотно.

[c.28]

Нельзя ставить в стыках прокладки, не предусмотренные конструкцией соединения. Плотность прилегания сопряженных поверхностей направляющих скольжения проверяют на краску и щупом толщиной 0,04 мм, при этом допускается лишь закусывание щупа с торцов направляющих на длине до 10 мм. Клинья, а также планки суппортов, столов, кареток должны прилегать к плоскости скольжения плотно.

[c.28]

Конструктивные формы направляющих качения используют те же исходные профили, которые применяют для направляющих скольжения (см. рис. 118). Различные варианты конструкции возможны не только в результате разных сочетаний основных 162 [c.162]

Из направляющих скольжения наибольшее применение находят круглые, призматические, прямоугольные, треугольные, У-образные, типа ласточкин хвост (рис. 3.2.15, а—и). Выбор конструкции направляющих зависит от их назначения и от конструкции станины. Одиночные направляющие (см. рис. 3.2.15, а, б) применяют при [c.587]

Для регулирования зазора в направляющих качения могут служить такие же клинья и планки, какие применяются в направляющих скольжения, или ролики, положение которых регулируется изменением эксцентриситета. Такие устройства служат обычно для периодического регулирования зазора вручную. Конструкции эксцентричных роликов показаны на фиг. 158 и 161 (направляющий ролик сала-аок ленточной пилы по металлу). На пальце 1 (фиг. 161) сидит внутреннее кольцо [c.181]

Точность перемещения суппорта во многом зависит от конструкции выбранных направляющих. В современных автоматах и полуавтоматах применяют различного типа направляющие скольжения призматические или треугольного профиля с профилем в форме ласточкина хвоста плоские или прямоугольного профиля, цилиндрические. [c.165]

Как известно, большие массы деталей перемещающихся узлов в тяжелых станках в сочетании с высокими нагрузками, возникающими в процессе резания, препятствуют применению в них направляющих качения. Есть достаточные основания полагать, что в будущем в указанных станках будут доминировать направляющие скольжения. Соответственно в свете перечисленных выше требований к конструкции тяжелых продольно-обрабатывающих станков и факторов, определяющих их точность, работоспособность, надежность и долговечность, а также показателей динамического качества (ПДК) станка особое значение приобретают исследования, направленные иа совершенствование системы смазки направляющих трения.

[c.461]

Есть достаточные основания полагать, что в будущем в указанных станках будут доминировать направляющие скольжения. Соответственно в свете перечисленных выше требований к конструкции тяжелых продольно-обрабатывающих станков и факторов, определяющих их точность, работоспособность, надежность и долговечность, а также показателей динамического качества (ПДК) станка особое значение приобретают исследования, направленные иа совершенствование системы смазки направляющих трения.

[c.461]

Наиболее ответственной частью станины являются направляющие, которые обеспечивают прямолинейное перемещение частей станка и связанного с ними режущего инструмента. Точность станка определяется точностью изготовления направляющих (по профилю), отсутствием зазоров и жесткостью конструкции. В современных станках с ЧПУ в зависимости от их конструкции и назначения применяют направляющие скольжения, качения и комбинированные (скольжения и качения). [c.207]

При подаче алмаза 0,01… 0,02 мм на оборот круга диаметром 600 мм скорость продольного перемещения устройства правки должна быть 11. .. 22 мм/мин. Однако при малых скоростях в связи с колебаниями сил трения (в большинстве принятых конструкций устройство правки перемещается вдоль круга по направляющим скольжения) возможно скачкообразное движение с периодически чередующимися “прилипаниями” и “проскальзываниями”, что приводит к колебаниям сил резания при правке. В результате возникают переменные деформации системы абразивный круг-устройство правки, снижающие качество правки. [c.285]

Несколько большее значение критической подачи, пол) енное по формуле (8.34), по сравнению с опытными данными вполне допустимо, так как при выводе формулы принято допущение о мгновенности скачка силы трения при переходе от покоя к движению, что приводит к повышенному значению критической подачи. Следовательно, теоретическая и экспериментальная проверки показали, что устройство правки рассматриваемой конструкции с направляющими скольжения обеспечивает равномерность продольных перемещений в диапазоне применяемых подач с учетом “тонкой” правки. [c.287]

[c.287]

Сочетаются грани качения и скольжения. На гранях качения снижено трение по сравнению с направляющими скольжения и устранены зазоры (в конструкциях с предварительным натягом). [c.131]

Преимущества совмещение положительных свойств направляющих скольжения (простота и компактность конструкции, хорошее демпфирование колебаний, более низкая стоимость) и направляющих качения (работа без зазоров в направлении, наиболее влияющем на точность, отсутствие переориентации при реверсе, малые потери на трение, высокая износостойкость) [c.131]

На рис. 114, а показана типичная конструкция направляющих с трением скольжения, в которой предусмотрено устройство, предохраняющее щуп от вращения относительно своей оси, выполненное в виде шпонки или предохранительного винта. [c.159]

На рис. 229 показаны различные конструкции направляющих с трением скольжения. Широкое распространение получили цилиндрические направляющие, как наиболее простые, и направляющие, типа ласточкин хвост , которые дают возможность легкой регулировки зазоров, а следовательно, точности перемещения. [c.275]

В настоящее время, в связи с повышением точности монтажа и качества поверхности головки направляющих, наметилась тенденция применения упрощенной конструкции башмаков скольжения с пластмассовыми вкладышами без поперечной поворотной оси. [c.206]

Важным является то обстоятельство, что использование гидростатического смазывания не вызывает необходимости существенного изменения конструкции станков с направляющими скольжения или гидродинамическими, так как в них заложено большинство конструктивных элементов, необходимых для осуществления гидростатического смазывания. [c.5]

| Рис. 4.1. Конструкции направляющих скольжения а — прямоугольные, б — треугольные, в — трапециевидные, г — цилнпдри- |

Наиболее рациональная конструкция направляющей колонки представлена в табл. 34. Обозначение допусков и посадок на чертеже дано по ОСТ 7539. Допуск на размер принимать для материала толщиной от 0,4 до 0.6 мм — по ОСТ 1011, для материала толщиной более 0,6 мм —по ОСТ 1012 Для материала толщиной менее 0,4 мм допуск не нормируется, а выбирается в пределах зазора между режущими кромками пуансона и матрицы (посадка скольжения).

[c.517]

Наиболее рациональная конструкция направляющей колонки представлена в табл. 34. Обозначение допусков и посадок на чертеже дано по ОСТ 7539. Допуск на размер принимать для материала толщиной от 0,4 до 0.6 мм — по ОСТ 1011, для материала толщиной более 0,6 мм —по ОСТ 1012 Для материала толщиной менее 0,4 мм допуск не нормируется, а выбирается в пределах зазора между режущими кромками пуансона и матрицы (посадка скольжения).

[c.517]

Уравнения (25) имеют силу для тех условий, в которых сохраняются законы абразивного изнашивания [формула (14)]. Эти условия нарушаются при высоких скоростях относительного скольжения, когда основным видом изнашивания является контактное схватывание. Сохранение нормальных условий контакта при высоких скоростях можно обеспечить и за счет конструкции. Интересна в этом отношении конструкция направляющих карусельного станка. модели 1553С2 завода имени Седина (фиг. 17). Здесь между кольцами 5, (направляющими), прикрепленными к планшайбе / и к основанию 4, [c.48]

Нередко направляющая качения комбинируется с направляющей скольжения. На фиг. 168 показана конструкция направления модернизованного стола универсально-заточного станка модели 3641. Первоначальная конструкция изображена на фиг. 169, не требующей пояснений. В измененной заводом конструкции между кронштейном 9 (фиг. 168) и столом 1 введена плита 4, прикрепленная к кронштейну 9 винтами 5. В боковые грани плиты 4 вставлены шесть пальцев 2 с эксцентричными цапфами (эксцентриситет 1 мм), на которые посажены шарикоподшипники 3 так,что наружные кольца их выступают на 2 мм выше верхней плоскости плиты 4. В столе 1 простроганы два паза, в которых закреплены винтами 7 стальные закаленные продольные планки 6 головки винтов 7 прошлифованы заподлицо с поверхностью этих планок. В головках пальцев 2 сделаны прорези для поворота их при регулисовании и нарезана резьба для облегчения разборки. В вертикальной плоскости стол направляется так же, как до модернизации (фиг. 169) боковой зазор регулируется клином 8. Аналогичная конструкция применяется в некоторых станках для заточки протяжек.

[c.185]

В вертикальной плоскости стол направляется так же, как до модернизации (фиг. 169) боковой зазор регулируется клином 8. Аналогичная конструкция применяется в некоторых станках для заточки протяжек.

[c.185]

Из опыта эксплуатаций станков давно известно, что если жесткость механизма подачи недостаточно велика, что особенно возможно при слишком малом диаметре ходового валика или ходового винта, то подача будет часто неравномерной — супорт или стол будет двигаться скачками (о других причинах этого явления см. указание на стр. 377). Такая скачкообразная подача наблюдается при указанном недостатке конструкции тем чаще, чем меньше скорость подачи и чем больше трение перемещаемого узла станка на направляющих. Так как неравномерная подача вредно отражается на чистоте обработанной поверхности, а иногда и на точности формы и размеров обработанного изделия, то для предупреждения такого движения супорта, происходящего, повидимому, по законам релаксационных колебаний, следует брать диаметр ходового винта или вала достаточно большим. Сильно способствует равномерности подачи также уменьшение трения на направляюших, например, путем улучшения смазки или замены направляющих скольжения 1иариковыми или роликовыми, что приводит к уменьшению периода релаксации. [c.506]

Подвод шлифовального круга к заготовке осуществляется перемещением бабки шлифовального или ведущего кругов (при компоновке станка с неподвижной бабкой шлифовального круга, например, станок мод. 3180). Поступательное перемещение по направляющим скольжения (качения) или методом качания (поворота) бабки позволяет обеспечивать малые величины (импульсы) подачи круга на изделие – 0,0005. .. 0,002 мм (конструкции станков Московского завода автоматических линий и специальных станков, РУП станкостроительный завод “Вистан” им. С. Кирова, фирмы 8сЬита (Германия) и др.). [c.138]

Гидро- и аэродинамические процессы протекают в подвижных соединениях (подшипни-гси, направляющие скольжения, и т. п.) деталей станка, а также в гидравлических и пневматических приводах станков [1, 8]. Они определяют несущую способность слоев жидкостной и газовой смазки, жесткость соответствующих элементов конструкции, точность траекторий перемещения, энергетические потери и нагрев в зонах протекания процессов. Течение жидкости и газа в станочных устройствах, как правило, носит, ламинарный характер. Случаи проявления турбулентности встречаются редко.

[c.26]

п.) деталей станка, а также в гидравлических и пневматических приводах станков [1, 8]. Они определяют несущую способность слоев жидкостной и газовой смазки, жесткость соответствующих элементов конструкции, точность траекторий перемещения, энергетические потери и нагрев в зонах протекания процессов. Течение жидкости и газа в станочных устройствах, как правило, носит, ламинарный характер. Случаи проявления турбулентности встречаются редко.

[c.26]

Направляющие скольжения. В зависимости от конструкции и условий эксплуатации направляющие работают в режимах трения храничного (при особо низких скоростях скольжения) жидкостного смешанного (частично граничного и частично жидкостного). К направляющим скольжения смешанного трения, в дальнейшем – направляющим скольжения, относится большинство направляющих подачи, установочных перемещений и перестановки. [c.132]

Роликовые опоры воспри-нимакп частично вес узла. Х >ак-теристика трения и износостойкость по сравнению с направляющими скольжения улучшены зазоры в боковых фанях не устранены повышенное демпфирование в сравнении с предьщущей конструкцией [c.144]

Для подачи заготовок с небольшими длинами хода (до 1000 мм) применяют столы, совершающие возвратно-поступательное движение по направляющим скольжения. Направляющие качения с потоком или возвратом тел качения [24] применяются сравнительно редко, поскольку они усложняют конструкцию и для них предъявляются повьпненные требования к точности изготовления, а также уплотнению смазываемых узлов трения. [c.767]

Особое место в расчетах механизмов подачи с жесткой связью занимают расчеты направляющих. Плавность и сила на перемещение ползуна, каретки, суппорта в направляющих зависит от сил трения, которые в свою очередь определяются коэффициентом трения и уровнем нормального давления на рабочих поверхностях. Последнее рассчитывается в зависимости от величины, направления и места приложения движущей силы, сил полезньк и вредных сопротивлений, а также зависит от конструкции и размеров направляющих и ползуна. Наибольшее трение имеет место в направляющих “ласточкин хвост”. В направляющих качения силы трения в 10 – 15 раз меньше, чем в направляющих скольжения. Для уменьщения сил трения и предотвращения заклинивания (самоторможения) ползуна при проектировании необходимо соблюдать определенную зависимость между силами, приложенными к ползуну, коэффициентом трения и размерами ползуна и направляющих [4, 7, 15, 18].

[c.767]

Наибольшее трение имеет место в направляющих “ласточкин хвост”. В направляющих качения силы трения в 10 – 15 раз меньше, чем в направляющих скольжения. Для уменьщения сил трения и предотвращения заклинивания (самоторможения) ползуна при проектировании необходимо соблюдать определенную зависимость между силами, приложенными к ползуну, коэффициентом трения и размерами ползуна и направляющих [4, 7, 15, 18].

[c.767]

Из последних моделей выделим Телси СС-21М (модернизированный вариант станка СС-21) — универсальный сверлильно-присадочный станок, позволяющий производить операции сверления в горизонтальной и вертикальной плоскостях, а также под углом 45°. В данной модели направляющие скольжения заменены направляющими качения, изготовленными из легированной стали центральное расположение двигателя сократило длину кинематической цепи привода крайнего шпинделя и придало большую симметричность нагрузке ведущей шестерни увеличена рабочая зона сверлильной головки за счет изменения конструкции кронштейна балки прижимов более удобной стала настройка прижимов — при ослаблении зажима они удерживаются от самопроизвольного перемещения вниз — фиксация производится не за счет трения, что не всегда надежно, а за счет зацепления зажимного винта за специальные вырезы увеличена жесткость боковых и задних упоров, их настройка стала более надежна и проста изменена конструкция упора регулировки глубины сверления и может быть установлена 6-позиционная револьверная головка регулировки глубины сверления изменена на более жесткую конструкция профиля крепления поворотных упоров установлен универсальный, независимый от направления вращения шпинделя, быстросъемный патрон кулачкового типа. [c.207]

В соответствии с ОСТ-2 Н20—73 установлены следующие типы натравляющих скольжения треугольные симметричные (рис. 1.8, а), треугольные несимметричные (рис. 1.8,6), прямоугольные (рнс. 1.8, в) и остроугольные (рис. 1.8, г). Регулировка зазоров в направляющих скольжения может производиться регулировочными клиньями А. прокладками Б, передвижными планками В (рис. 1.9). Равномерность смазки направляющих достигается за счет выполнения на их рабочей поверхности специальных смазочных канавок. Направляющие скольжении, несмотря на простоту обычных конструкций (традиционное испо.миение), имеют ряд существенных недостатков невысокую износостойкость, низкую точность установочных перемещений, большие силы трения. Поэтому в станках с ЧПУ все чаще применяют направляющие с пластмассовыми накладками на подвижных уз 1ах, которые характеризуются минимальными коэффициентами трения, высокой износостойко-

[c.16]

прокладками Б, передвижными планками В (рис. 1.9). Равномерность смазки направляющих достигается за счет выполнения на их рабочей поверхности специальных смазочных канавок. Направляющие скольжении, несмотря на простоту обычных конструкций (традиционное испо.миение), имеют ряд существенных недостатков невысокую износостойкость, низкую точность установочных перемещений, большие силы трения. Поэтому в станках с ЧПУ все чаще применяют направляющие с пластмассовыми накладками на подвижных уз 1ах, которые характеризуются минимальными коэффициентами трения, высокой износостойко-

[c.16]

Направляющие с роликовыми опорами, так же как и направляющие скольжения, могут быть замкнутыми и незамкнутыми. При исполнении замкнутой конструкции (рис. 1.12) для уменьще-ния деформаций и обеспечения равномерности распределения действующих нагрузок, каждая роликовая опора 1—6 должна взаимодействовать с противостоящей опорой. Для повышения статической и динамической жесткости и точности перемещений в опорах [c.18]

Виды линейных направляющих для фрезерно-гравировальных станков с ЧПУ

Практически все мебельные и деревообрабатывающие предприятия используют фрезерно-гравировальные станки с ЧПУ, и большая часть технологических процессов сосредоточена на этом оборудовании. Раскрой, фрезерование, сверление отверстий, нанесение гравировки и другие технологические операции выполняются в одном обрабатывающем цикле по алгоритму, заданному в управляющей программе. Поэтому малейший сбой в работе станка влечет за собой снижение качества готового изделия.

Владельцы предприятий понимают, что выбрать оборудование с нужными технологическими возможностями достаточно непросто. Нужно учесть массу конструктивных особенностей, поскольку изменить большинство из них будет дорого или вообще невозможно. Опорно-направляющая группа относится к особенно важным узлам. От нее зависит точность перемещений инструмента по координатным осям, а, соответственно, и качество готовой продукции.

Назначение линейных направляющих

Направляющие линейного перемещения на фрезерно-гравировальных станках выполняют три задачи:

- Являются опорами для поперечной балки, отвечают за ее движение в заданном направлении. Низкая сила трения — одно из ключевых требований к узлу.

- Отвечают за точность перемещения и не должны иметь люфтов в паре направляющая-подшипник. Повышенные требования предъявляются к позиционированию направляющих относительно рабочего поля.

- Воспринимают вторичные нагрузки. Опоры должны иметь высокие показатели жесткости на изгиб и кручение.

Существует несколько разновидностей линейных направляющих для станков с ЧПУ фрезерно-гравировальной группы. Они различаются формой сечения профиля, имеют разные показатели грузоподъемности и жесткости. Тип линейных направляющих закладывается в проект станка и уже не может быть изменен в процессе эксплуатации, поскольку связан с геометрией станины и высотой портала относительно рабочего поля.

Для изготовления деталей этих узлов используются шарикоподшипниковые стали типа ШХ-15, коррозионностойкие 95Х18, а также их зарубежные аналоги. Для повышения прочности и износостойкости их подвергают термической обработке.

Распространенные конструкции

Мы предлагаем рассматривать конструкции линейных направляющих и линейных подшипников в парах, чтобы получить более полное представление об их работе.

Полированные цилиндрические валы

Этот вид направляющих используется в маломощных станках бюджетного класса. Полированные валы имеют гладкую поверхность, крайне низкие предельные отклонения по диаметру и прямолинейности. Такие направляющие очень просты в монтаже — крепятся к станине посредством двух кронштейнов, установленных по краям. Благодаря низкому коэффициенту трения такие валы практически не дают потерь мощности при перемещении. Однако у них есть ряд недостатков, ограничивающих применение в портальных фрезерно-гравировальных станках.

Установка направляющих на станок независимо от рабочего стола плохо сказывается на точности обработки. Когда каретка или балка находятся в среднем положении, даже незначительные нагрузки вызывают прогиб валов и снижение точности обработки. То же самое происходит при высоких горизонтальных подачах. Деформации из упругих переходят в пластические, то есть геометрия вала не восстанавливается.

Если соотношение диаметра и длины вала составляет менее 0,05, он будет провисать под собственным весом. Чтобы добиться приемлемой точности обработки, необходимо провести расчет жесткости конструкции с учетом максимальных рабочих нагрузок.

В паре с цилиндрическими направляющими используются втулки двух типов:

- Подшипники качения.

- Втулки с шариками внутри имеют повышенные люфты в сравнении с другими типами подвижных опор. Они чувствительны к попаданию пыли и стружки. Из-за точечного касания шариков они имеют малую грузоподъемность и склонны к бринеллированию (оставляют отпечатки на валах) при повышенных нагрузках.

- Подшипники скольжения.

- Втулки с бронзовыми или полимерными вкладышами нечувствительны к пыли, но имеют более высокий коэффициент трения по сравнению с шариковыми подшипниками. Их можно изготавливать самостоятельно. Но, помимо станочной обработки, вкладыши требуют ручной подгонки.

Такие пары не имеют сопротивления крутящему моменту, поскольку втулка свободно проворачивается относительно вала. Для компенсации этого недостатка для каждой опоры используется две направляющих.

Шлицевые валы

Продольные шлицы вдоль цилиндрических поверхностей валов, по которым движутся тела качения, предотвращают проворачивание втулки относительно направляющей. Еще одно преимущество такой конструкции — более высокое сопротивление изгибающим и крутящим нагрузкам. В остальном шлицевый профиль не отличается от цилиндрического и дублирует практически все его недостатки.

Еще один минус — высокая стоимость производства работ. Поэтому на фрезерно-гравировальных ЧПУ станках направляющие «шлицевой вал-шариковая втулка» применяются крайне редко.

Цилиндрические рельсовые направляющие

Рельсовая направляющая представляет собой шлифованный цилиндрический вал на опоре призматического типа. Такая конструкция отличается повышенной жесткостью, что исключает провисание под весом балки или шпинделя. Цилиндрические рельсы крепятся на несущие конструкции станка при помощи болтов. Для этого в основании опоры сверлятся отверстия.

В случае прогиба станины под нагрузкой направляющие копируют (и компенсируют) ее деформации.

Втулки для таких опор имеют незамкнутую цилиндрическую поверхность, поэтому реакция на нагрузки в разных направлениях также будет различаться. Из-за повышенного люфта в вертикальном направлении может оказаться, что точность такого станка с тяжелым шпинделем окажется ниже, чем у аналогичной по конструкции модели с направляющими в виде полированных валов.

Цилиндрические рельсы сравнительно недороги в производстве, поэтому есть в ассортименте большинства брендов с именем и без него. Поэтому разброс по качеству тоже значителен. Бывает, что втулки безымянного производителя «не лезут» на его же рельсы, и такие случаи — не редкость.

Призматические направляющие и ласточкин хвост

Такие направляющие применяются на промышленных металлообрабатывающих станках, к которым предъявляются высокие требования относительно жесткости и устойчивости к знакопеременным и статическим нагрузкам.

Призматические направляющие и ласточкин хвост выполняются как часть станины. Движущиеся по ним каретки представляют собой линейные подшипники полусухого или полужидкостного трения. После высокоточной станочной обработки пара подгоняется вручную на прилегание. Это трудоемкая и дорогостоящая операция.

Если в направляющих появляется износ (а он, как правило, неравномерен по длине), перешлифовать их в ремонтный размер чаще всего может только производитель. Заменить наделки в подшипнике можно самостоятельно, если не пугает ручная подгонка.

Заменить наделки в подшипнике можно самостоятельно, если не пугает ручная подгонка.

Из-за описанных выше сложностей случаи применения призматических направляющих на ЧПУ фрезерно-гравировальной группы единичны.

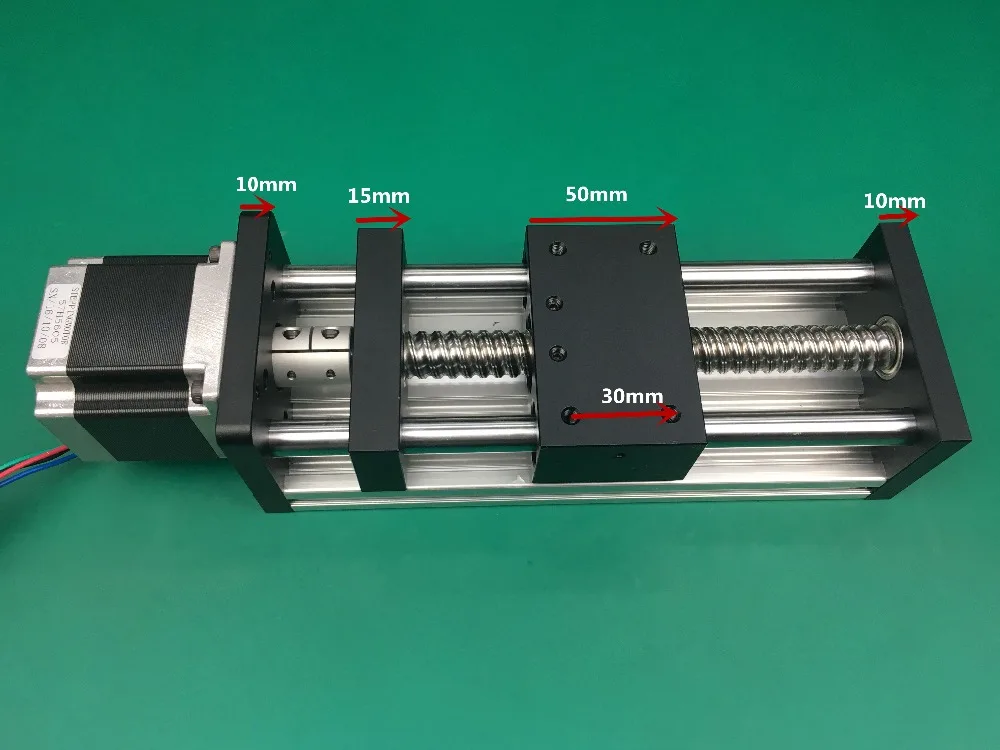

Профильные рельсовые направляющие

Профильные системы считаются наиболее надежными в работе, но вместе с тем требуют от производителя станка точности в установке. Рельсы закрепляются на станине при помощи винтов, по ним движутся каретки с шариками или роликами. Тела качения располагаются в дорожках. Такая конструкция имеет ряд преимуществ перед другими системами:

- Профиль дорожек обеспечивает равномерное распределение нагрузок на весь участок, находящийся под кареткой. Контактная поверхность между направляющей и телом качения представляет собой линию или дугу.

- Момент инерции сечения профиля рассчитан с высокой точностью. Рельс одинаково хорошо справляется с крутящими и изгибающими нагрузками независимо от направления их приложения.

- Профильные линейные направляющие с каретками работают практически без люфтов. Минимальные зазоры между телами качения и дорожками, высокий класс точности обработки позволяют собирать такие пары с преднатягом (отрицательным зазором).

- Профильные системы комплектуют пыльниками, сальниками, маслосъемными элементами. Их подключают к системе централизованной смазки, управляемой станком, поэтому подшипники такого типа имеют повышенный ресурс.

Чтобы преимущества профильных направляющих были полностью реализованы, производитель станка должен выполнить высокоточную обработку посадочных мест под рельсы: поверхность должна быть гладкой, нужно добиться хорошей соосности отверстий для крепления, применять качественные метизы.

Направляющие на станках MULTICUT

Во всех сериях станков компании MULTICUT используются профильные направляющие и линейные подшипники HIWIN — одного из наиболее известных производителей комплектующих с бескомпромиссным качеством. Все узлы доставляются со склада официального представителя компании в России, что является гарантией оригинальности продукции. HIWIN специализируется на технологиях линейного перемещения. Компания создает высокоточные компоненты, которые используются в станкостроении, производстве авиационной и космической техники, медицинского оборудования.

Все узлы доставляются со склада официального представителя компании в России, что является гарантией оригинальности продукции. HIWIN специализируется на технологиях линейного перемещения. Компания создает высокоточные компоненты, которые используются в станкостроении, производстве авиационной и космической техники, медицинского оборудования.

Производитель разработал четыре серии профильных линейных направляющих для ЧПУ, которые выпускаются в типоразмерах от 15 до 45. Шариковые и роликовые линейные направляющие имеют 4 ряда тел качения, что обеспечивает высокую несущую способность, устойчивость портала и каретки со шпинделем.

Одно из преимуществ компонентов HIWIN — плавность хода. Благодаря этому даже черновые проходы на станках MULTICUT дают высокую чистоту поверхности изделия. В линейных подшипниках применяются пластиковые сепараторы, благодаря которым снижен уровень вибрации и шума.

Получить консультации, касающиеся направляющих линейного перемещения, а также других узлов, предусмотренных в станках MULTICUT, можно у наших сотрудников по телефону.

Наборы фрез, граверы

Наборы фрез: описание, назначение, режимы реза

ХОББИ, $65

Включает 13 фрез, которые являются самым важным элементом любого станка (см. рис.1).

Назначение: Набор предназначен для тех, кто приобрел или самостоятельно собрал станок, и не предполагает, с чего начать.

Рисунок 1

«Хобби» подобран профессионалами, уже прошедшими этап начинающего фрезеровщика и знающими, что именно необходимо каждому начинающему мастеру, чтобы достичь успехов в этой интересной творческой работе. Набор, кроме перечня фрез, включает подробное описание фрез, их назначение, скорость подачи, указываются обороты шпинделя и перечень данных, которые следует ввести в программу. Также в описании приводится ряд других важных моментов для продуктивной работы и рекомендации по предотвращению поломок фрез и увеличению срока их эксплуатации. Данный комплект включает китайские качественные недорогие фрезы, которых даже в случае поломки в процессе обучения не будет жаль, ведь они имеют очень низкую стоимость. Обращаем ваше внимание на то, что набор включает качественные фрезы по китайским стандартам (не подделка!). Все фрезы удовлетворяют стандартам качества. Если вы считаете, что уже перешли с этапа «начинающий», вам стоит обратить внимание на набор, представленный далее: в него включены аналогичные фрезы, но имеющие в 2 раза более высокое качество, отвечающие мировым стандартам качества заточки и твердых сплавов. Руководство по эксплуатации полностью русифицировано, отсутствуют технически заумные фразы и термины, все расписано подробно на уровне обычного пользователя.

Данный комплект включает китайские качественные недорогие фрезы, которых даже в случае поломки в процессе обучения не будет жаль, ведь они имеют очень низкую стоимость. Обращаем ваше внимание на то, что набор включает качественные фрезы по китайским стандартам (не подделка!). Все фрезы удовлетворяют стандартам качества. Если вы считаете, что уже перешли с этапа «начинающий», вам стоит обратить внимание на набор, представленный далее: в него включены аналогичные фрезы, но имеющие в 2 раза более высокое качество, отвечающие мировым стандартам качества заточки и твердых сплавов. Руководство по эксплуатации полностью русифицировано, отсутствуют технически заумные фразы и термины, все расписано подробно на уровне обычного пользователя.

Перечень фрез, входящих в набор, приведен в следующей таблице.

Посредством данных фрез выполняются следующие работы:

— гравировка тонких надписей, узоров, клише

— обработка 3D рельефов, барельефов, форм

— вырезание по контуру, выравнивание поверхности

— работа с пластмассами, деревянными поверхностями, фанерой, ДВП, МДФ, шпоном и мягкими цветными металлами

ПРОФИ, $135

Набор из 13 фрез для продвинутых мастеров, понимающих толк в работе с помощью фирменного инструмента (см. рис. 2).

Рисунок 2

Назначение: Набор включает позиции, аналогичные набору «ХОББИ», при этом фрезы в комплекте — от лучших производителей. Набор предназначен не только для мастеров начального уровня, только что купивших или собравших первый станок, но и для людей, которые знают толк в работе с инструментом самого высокого качества. Набор укомплектован с помощью профессиональных мастеров, уже прошедших путь начинающего фрезеровщика, которые точно знают, что необходимо начинающему мастеру для постижения творческой работы. Комплект, кроме перечня фрез, включает описание каждой из фрез, ее назначение, скорость подачи, шпиндельные обороты, данные для ввода в программу и прочие важные моменты, которые следует учесть для продуктивной работы и предотвращения быстрого износа и поломки фрез. Комплект включает только фрезы с наилучшим качеством твердого сплава и заточки с помощью сверхточных ЧПУ-станков европейских производителей. Руководство по эксплуатации написано на русском языке, нет технически неясных фраз и терминов.

Комплект включает только фрезы с наилучшим качеством твердого сплава и заточки с помощью сверхточных ЧПУ-станков европейских производителей. Руководство по эксплуатации написано на русском языке, нет технически неясных фраз и терминов.

Посредством данных фрез можно выполнять следующие работы:

— граверные работы по созданию тонких надписей, узоров, клише

— создание 3D-рельефов, барельефов и форм

— вырезание по контуру, выравнивание поверхностей

— работы с пластмассой, деревом, фанерой, ДВП, МДФ, шпоном, цветными металлами, сталью.

Перечень фрез, входящих в набор, приведен в следующей таблице.

МОДЕЛИСТ, $45

Набор включает 9 фрез, предназначенных для работы увлеченных творчеством людей.

Комплект фрез для любителей заниматься творчеством, к примеру, моделированием самолетов, кораблей, созданием сувениров, различных подарков и пр. То есть «Моделист» — это набор для людей, получающих душевное удовольствие от подобной работы. Комплект разработан профессионалами, занимающимися моделированием и точно знающими, что вам потребуется для подобных кропотливых работ. В наборе содержится не только перечень фрез, но и подробное описание фрез, назначение каждой из них, скорости подачи, данные для программы, обороты шпинделя и прочие важные моменты, необходимые для продуктивной работы и предотвращения скорых поломок фрез. Данный комплект включает комбинацию недорогих качественных фрез китайского производства и специальных фрез высочайшего качества, поскольку не все необходимые фрезы для подобных работ производятся в Китае; зачастую уровень их качества невысок, что не дает возможности применять фрезы столь низкого класса при создании мелких точных элементов моделей. В наборе содержатся все необходимые важные фрезы от ведущих европейских производителей. При этом фрезы, для которых допустимо более низкое качество металла для создания модельной продукции (в целях снижения стоимости набора) в набор включены китайского производства. В данном наборе отсутствуют китайские фрезы низкого качества – только выпущенные в заводских условиях. Инструкция разработана на русском языке, отсутствует технически сложная информация.

В данном наборе отсутствуют китайские фрезы низкого качества – только выпущенные в заводских условиях. Инструкция разработана на русском языке, отсутствует технически сложная информация.

Перечень фрез, включенных в набор «Моделист», представлен в следующей таблице.

Посредством данных фрез выполняются следующие работы:

— гравировка тонких надписей, клише и узоров

— производство сверловки, окантовки, фаски, подрезки

— вырезание по контуру, выравнивание поверхностей

— работа с пластмассами, деревом, фанерой, ДВП, шпоном, акрилом, МДФ, оргстеклом, пенопластом

МЕТАЛИСТ, $190

В набор входят 13 основных твердосплавных фрез, предназначенных для профессиональной обработки металлов.

Набор создан для любителей работать с металлическими материалами. Комплект подобран специалистами, которые знакомы с данной работой и любят металл. Набор вам потребуется, если вы приняли решение связать свой следующий проект с обработкой металла. При этом важно сразу, начиная с первого дня, использовать только специальный качественный инструмент для работ по металлу, в противном случае вас может постигнуть разочарование. Набор включает не только перечень фрез, но и подробное их описание, а также назначение каждой фрезы, скорость подачи для каждого металла, обороты шпинделя, данные для ввода в программу, а также прочие важные моменты, которые следует учесть для получения отличных результатов при работе с металлом определенных марок и предотвращения поломки фрез. Данный набор включает только высококачественные фрезы из твердого сплава, имеющие высокое качество заточки на сверхточных станках с ЧПУ от европейских производителей. Рекомендации приведены на русском языке, нет технически неясных терминов.

Перечень фрез, включенных в данных набор, приведен в следующей таблице.

Посредством данных фрез можно:

— гравировать узоры и тонкие надписи, клише

— обрабатывать 3D-рельефы, формы, барельефы

— выполнять вырезание по контуру и выравнивание поверхности

— обрабатывать цветные металлы, стали, алюминий, дюраль, чугун, обычную сталь, нержавейку, каленую сталь до 65HRC, а также другие металлы мягче алюминия.

Твердосплавные конусные фрезы, граверы по металлу, пластику и дереву (кроме стекла и камня)

Спиральная фреза-гравер «TM TOPINCITY», $27

Изображение спиральной фрезы-гравера приведено на рисунке 3.Рисунок 3

Характеристики:

Производитель — Швейцария, твердый сплав SANDVIK Экстра-класса, оснащен ЧПУ-центровкой (см. рис. 4).

Рисунок 4

Оснащен ультратонким углом как гравер, нормировано-заточенным кончиком, диаметрами и углами, максимальной твердостью для твердосплавного инструмента, титановым покрытием, идеальной центровкой/балансировкой для работ без детонаций при повышенных оборотах шпинделя. Среди достоинств — максимально возможный срок эксплуатации для карбид-вольфрамовых фрез. Используется при создании объектов вращения и при глубоких фрезеровках вертикальных склонов заготовок; просто незаменима в ювелирном деле при работе с глубокими изделиями и формами из любого твердого вида воска (синего, зеленого, бордового и пр).

Для работ по металлам необходимо изучить следующую таблицу от производителя.

Микро инструмент, $30

Характеристики:

Производитель — США, твердый сплав карбид вольфрама, ЧПУ-центровка, HRC65 (см. рис. 5).

Рисунок 5

Назначение: Микроинструмент, предназначенный для тончайших работ с восковыми моделями. Максимально тонкий кончик дает возможность проработки мельчайших надписей и узоров. Однако использование подобного инструмента требует предельной внимательности оператора и большого опыта работы с подобными фрезами и воском, поскольку неправильные обороты фрезы могут привести к оплавлению воска, в результате чего фреза залипает в воске. Также для установки данного инструмента важно наличие высококлассного шпинделя от надежного производителя. Стоит обратить внимание на шпиндельные подшипники, поскольку любой микролюфт, возникающий в результате изношенных подшипников шпинделя, приведет к повреждению кончика фрезы. В ходе обработки рельефов во избежание рисков необходимо сохранять остаток чернового слоя толщиной не более кончика микрофрезы.

В ходе обработки рельефов во избежание рисков необходимо сохранять остаток чернового слоя толщиной не более кончика микрофрезы.

Торцевые и радиусные, модель «TM TOPINCITY», $15

Характеристики:

Назначение: Фреза-гравер (см. рис. 6) для воска; используется при тонких гравировках по воску, пластику и мягким металлам.

Рисунок 6

Сплав фрезы высокого качества, однако для гравировки по металлу следует применять шире угол, чтобы избежать обламывания кончика гравера.

Модель «TM TOPINCITY», $11

Характеристики:

Является одной из наиболее популярных фрез (см. рис. 7), когда необходимо наличие маленького угла и фрезерующего торца. Фреза является основной для создания надписей.

Рисунок 7

Примечание: граверы по цене 6$; китайский сплав K15; второй жизнью южно-корейского инструмента является отрезание отработанной части 10 мм, потом остаток 30 мм затачивают в Тайване полуавтоматическим способом. На данный вариант ручной заточки нет гарантии высокого качества заточки, а также гарантии идеальной центровки. Твердость реза используемого сплава в 6$ не хуже HRC55.

Модель «TM TOPINCITY», $13

Характеристики: Предназначена для фрезерования ребром, когда 20-градусная фреза не способна выдержать нагрузок, а 30-градусная слишком велика.

Примечание: граверы по цене 6$; китайский сплав K15; второй жизнью южно-корейского инструмента является отрезание отработанной части 10 мм, потом остаток 30 мм затачивают в Тайване полуавтоматическим способом. На данный вариант ручной заточки нет гарантии высокого качества заточки, а также гарантии идеальной центровки. Твердость реза используемого сплава в 6$ не хуже HRC55.

Модель «TM TOPINCITY», $11

Характеристики:

Данная фреза (см. рис. 8) применяется в том случае, когда следует выделить контуры рельефа при минимальной фрезеровке торцом.

рис. 8) применяется в том случае, когда следует выделить контуры рельефа при минимальной фрезеровке торцом.

Рисунок 8

Используется для подрезки углов, при ювелирной гравировке тонких надписей, создании узоров на любых материалах.

$6

Характеристики:

Назначение: Фреза (см. рис. 9) применяется в случае, когда не выдерживают 20-ти и 30-ти градусные нагрузки – тогда используется 40 градусов.

Рисунок 9

45 — стандартное значение угла, которое традиционно применяется в различных проектах. Также можно добавлять углы к узорам и буквам вместо некрасивых острых ребер. Используется для подрезки углов, гравировки в ювелирном деле тонких узоров и надписей по различным материалам.

$6

Характеристики:

Назначение: Фреза 60 градусов (см. рис. 10) — вариант, который применяется, когда невозможно использовать 90 градусов фрезу ввиду близко находящихся узорных линий.

Рисунок 10

О 90-градусной фрезе можно сказать, что это общепринятый стандарт, предназначенный для конусных гравировок, в случае, если ведется работа по центральной линии с применением подрезки углов. Следует быть внимательным — отечественные фрезы по дереву не имеют острие 0,2 мм и правильно фрезерующий торец, что соответственно не даст высокого качества и правильной подрезки углов.

$6 (для стали)

Характеристики:

Гравер для гравировальных работ по стали. В отличие от стандартных твердосплавных граверов, имеет другие углы заточки торца и режущей грани. Подобные граверы можно применять в случаях слишком твердого материала, например, при работе со сплавами алюминия (разные марки дюралей), магнием, бронзой, твердыми латунными сплавами, различными сталями (кроме каленых и нержавеющих). Граверы для нержавеющих сталей (никеля), GFK, кевлара, каленой стали и граверы по обычной стали различаются: первые имеют наиболее дорогой сплав K55SF, дающий возможность выполнять работы даже по каленой стали, имеющей твердость до 68HRC.

Примечание: в подобных гравировках нужно выполнять обильное смачивание с помощью масел или CОЖ, применять наиболее широкий угол, вылет фрезы из цанги должен быть минимально возможным; станки использовать только жесткие для обработки металлов.

Не следует пытаться выполнять работу с применением хлипких любительских станков. В случае, если необходимы еще более мощные граверы по металлу, следует использовать двухсторонние конусные фрезы, оснащенные четырьмя ножами (см. раздел, посвященный фрезам специального назначения) или граверы KCT, «Пирамидка SANDVIK».

$7

Характеристики:

Производство: США, состав — карбид вольфрама, сабмикрогранула, центровка ЧПУ (см. рис. 11).

Рисунок 11

Назначение: Ведущий гравер-фреза, имеющий спиральную заточку. Оснащен идеальной балансировкой и центровкой для работ при повышенных оборотах с отсутствием биения (до 300 тыс. об/мин). Наличие двух спиральных ножей дает возможность подрезания стружки с выбросом вверх, при этом очищается от мусора гравируемый паз. Такая функция благоприятно влияет на продление срока эксплуатации гравера. Пазы полированные.

Рекомендован при работе с воском, пластиком, акрилом, древесиной, со всеми цветными металлами и сталью согласно формулам расчета по оборотам и шпинделя по таблице твердости металлов, приведенной выше, как для фрез диаметром 0,2 мм.

Примечание. В настоящее время модель KCT приобретает особую популярность в развитых странах, вытесняя граверы, оснащенные одним ножом. Данная модель является главным идеально сбалансированным инструментом для гравировальных работ по сувенирам, подаркам и прочих миниатюрным надписям.

«Пирамидка/сплав K15», Тайвань, $6

Модель TM TOPINCITY, «Пирамидка SANDVIK+титан», Швейцария, $15

Характеристики:

Назначение: Гравер (см. рис. 12) применяют в случае, когда требуется выполнять работы по гравировке тонких линий на твердых материалах – на сплавах нержавеющих сталей, чугуне, стали, бронзе, дюрали, прочих твердых и хрупких металлах, а также пластике, компаундах и композитах.

рис. 12) применяют в случае, когда требуется выполнять работы по гравировке тонких линий на твердых материалах – на сплавах нержавеющих сталей, чугуне, стали, бронзе, дюрали, прочих твердых и хрупких металлах, а также пластике, компаундах и композитах.

Рисунок 12

Не применяют данный гравер при гравировке тягучих металлов, тягучих пластмасс ввиду того, что гранями гравера будет «размазываться» мягкий материал по краю гравирующей линии, однако твердые либо хрупкие материалы будут иметь ровные края, без излишних наплывов. Чем более твердый обрабатываемый материал, тем шире нужно выбирать угол. При работе с наиболее твердыми материалами и для длительного срока службы следует использовать пирамидку из сплава SANDVIK экстра-класса, имеющую титановое покрытие и ЧПУ-центровку. Включает 4 ножа, 60 градусов. Sandvik служит при работе в критических нагрузках.

Примечание. Для более долгой службы пирамидки врезание в материал необходимо выполнять максимально под углом 20 градусов, а по возможности необходимо выставлять как можно меньшие углы врезания для входа пирамидки в материал боком. Если пирамидку опускать вертикально в материал, то износ кончика пирамидки возрастет.

Для того, чтобы избежать отламывания кончика, необходимо выполнять определенные рекомендации, приведенные в следующей таблице.

$6 (закругленные)

Характеристики:

Назначение: Данные граверы (см. рис 13) содержат не плоскость, а скругление на торце.

Рисунок 13

Подобные граверы служат для обработки микрорельефов с одновременной подрезкой края. Основным применением таких граверов является подготовка миниатюрных трехмерных литейных форм, работа с воском, модельным пластиком и мягкими металлами.

Граверы с хвостовиком, 6 мм, $8

Характеристики:

Назначение: Данные граверы (рис. 14) применяются при необходимости проработки широких расстояний между векторами или высоких боковых рельефных подрезок, при получении необходимых наклонов и пр.

14) применяются при необходимости проработки широких расстояний между векторами или высоких боковых рельефных подрезок, при получении необходимых наклонов и пр.

Рисунок 14

Также подобные граверу будут удобны в случае применения боковой грани длинной заточки. Используются при работе с деревом, пластиками и мягкими металлами.

Примечание: в параметрах указывается величина полного угла. Если в программу вводится только одна сторона, следует делить полный угол напополам.

$25

Характеристики:

Назначение: Фреза-гравер (см. рис.15) оснащена одним конусным ножом, имеющим на конце сферическую заточку.

Рисунок 15

Подобная фреза применяется при обработке трехмерных рельефов с одновременной подрезкой рельефных краев. Также данной фрезой обрабатывают мягкие и твердые породы древесины, пластик, оргстекло, алюминий, акрил, медь.

Примечание: указанный в параметрах полный угол следует делить на 2 в случае внесения в программу только одной стороны.

$13 (алмаз без вращения)

Характеристики:

Гравер алмазный (см. рис.16) «одиночная точка». Служит для гравировальных работ – выполнения тончайших линий на любых материалах, как на мягких металлах и пластиках, так и на очень твердых сталях, каленых сталях, металлокерамике, каленом стекле и пр.

Рисунок 16

Для данного гравера не требуется вращения, таким образом при гравировке следует остановить вращение шпинделя. С помощью данного гравера можно писать наитончайшие буквы, выполнять микронадписи на любом материале, проводить различные линии по вектору. Можно проводить такие линии по стеклу, и затем надламывать стекло, как и при использовании обычного ручного стеклореза. Модели DR дают возможность гравировать более толстые линии большей глубины с усиленными нагрузками. Может использоваться при обработке материала на небольшой глубине с имитацией фрезеровки в нужных местах.

Рекомендации: Необходимо обеспечить четко горизонтальное положение заготовки для заглубления алмаза на одну глубину. При необходимости гравировки более твердых материалов выбирают шире угол во избежание излома кончика алмаза при усиленных боковых нагрузках. При необходимости фрезеровки на глубину необходимо использовать модели DR, поскольку они оснащены укороченным хвостовиком из нержавейки, имеют более твердый алмаз и способны выдержать максимальные боковые нагрузки. Наиболее тонкие линии гравировки получают посредством алмаза с углом 60 градусов, однако необходимо аккуратно осуществлять подачу боковой нагрузки, дабы не был обломлен кончик алмаза. Ширина гравируемой линии зависит от глубины, на которую гравер погружается в материал. Таким образом, для получения ширины линии 0,02 мм с помощью алмаза D-Point 60 следует опустить алмаз на 0,02 мм ниже поверхности, подлежащей гравировке, и аналогично для других алмазов. Можно также использовать резину и другие пружинящие подкладочные материалы для стабилизации давления на кончике алмаза. Алмазы более крупных размеров 0,5 и 1 карат (синтетические) имеют широкую гравировочную линию, однако служат гораздо дольше.

$65 (алмаз с вращением)

Характеристики:

Назначение: Гравер алмазный «четыре грани» (см. рис.17) служит для гравировки любых материалов: как мягких металлов, так и самых твердых сталей, каленых сталей, металлокерамических материалов, каленого стекла и пр.

Рисунок 17