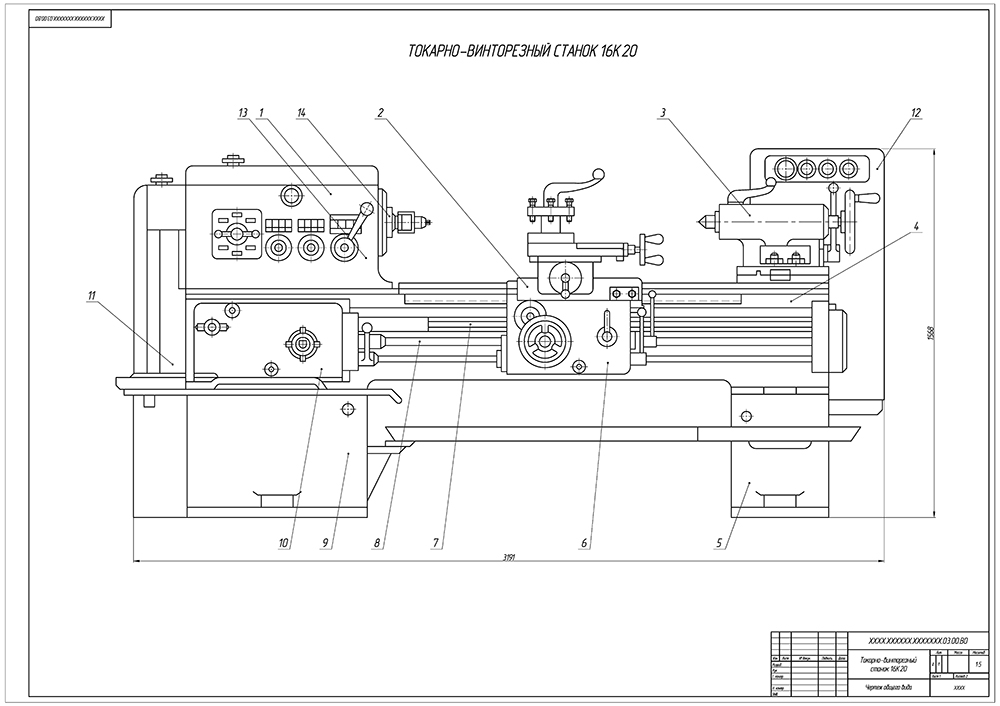

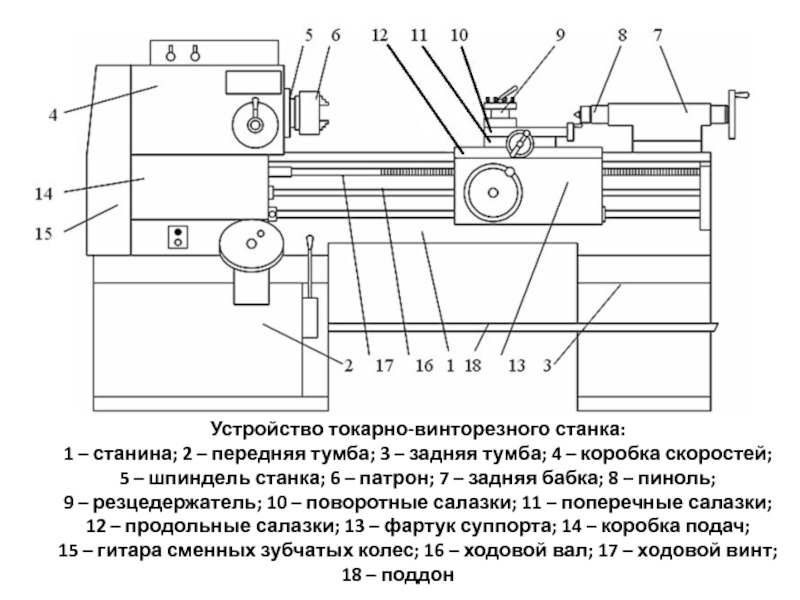

Основные узлы токарно-винтового станка модели 16к20 и их назначение

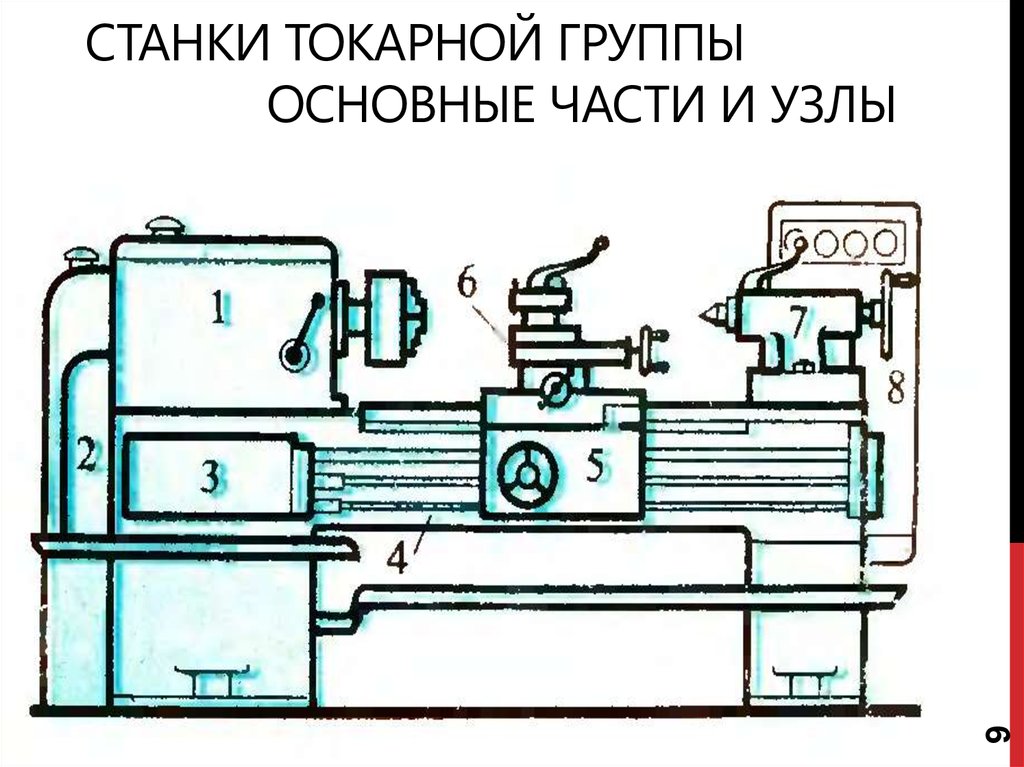

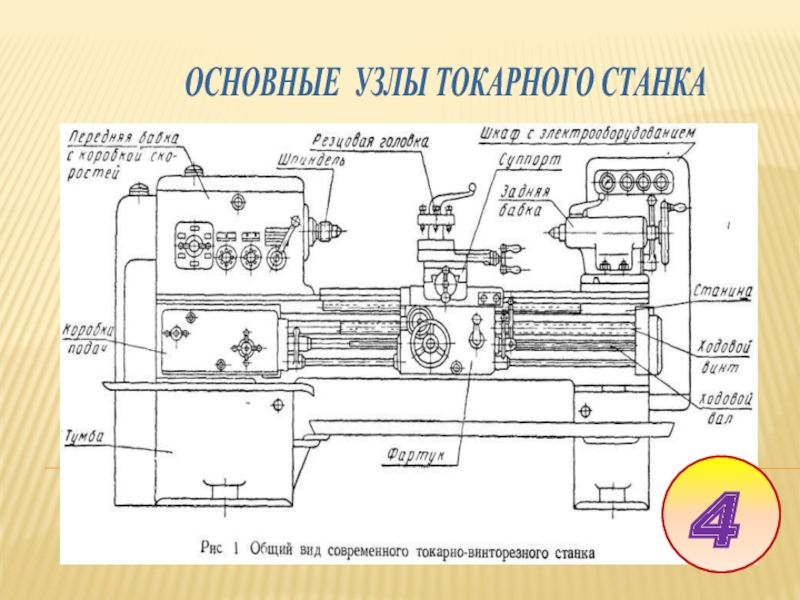

Станина служит для крепления на ней всех узлов станка. Имеет две тумбы и направляющие, по которым перемещается каретка суппорта и задняя бабка.

Передняя бабка– представляет собой коробку скоростей неподвижно закрепленную на станке. Важная часть передней бабки- шпиндель– пустотелый вал, установленный на подшипниках.

Задняя бабка– предназначена для крепления правого конца длинных заготовок, а также установки переходных конических втулок при обработке отверстий для крепления сверл, зенкеров, разверток.

Коробка подач – предназначена для получения различных по величине подач. Механизмы коробки подач получают движение от шпинделя станка.

Суппорт с фартуком – предназначен для закрепления и подачи

режущего инструмента. Фартук соединен

с нижней частью суппорта и служит для

размещения механизмов преобразования

вращательного движения ходового винта

или ходового валика станка в поступательное

движение суппорта.

Станина станка имеет рамную конструкцию, что позволяет увеличить виброустойчивость станка и точность обработки. В подшипниковых опорах применены подшипники особо высокой точности. Поэтому жесткость шпиндельного узла увеличена на 30% в сравнении со станком мод 1К62. Это снизило дробление наиболее распространенных режимов резания и позволяет вести обработку заготовок с большими силами резания (силовое точение) и наиболее полно использовать мощность привода (скоростное точение).

На станке мод. 16К20 можно обрабатывать заготовки как из незакаленных так и закаленных сталей, а также из труднообрабатываемых материалов.

Наибольший диаметр заготовки над станиной – 400 мм.

Высота центров –

200 мм.; наибольший диаметр обрабатываемого

прутка, проходящего через отверстие

шпинделя – 50 мм.; величины скоростей

вращения шпинделя, мин -1:

12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315,

400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача, мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Пределы шагов нарезаемых резьб: метрической, мм. – 0,5…112; дюймовой, число ниток на 1” – 0,5…56; модульной, мм – (0,5…112)π; питчевой – р=56-95 питча.

Габаритные размеры станка: (2505-3795)х1190х1500 мм.

Приложение 2 – Определение шага резьб

Шаг дюймовой резьбы:

где n – число ниток на 1″.

Шаг модульной резьбы:

t=π•m,

где m – модуль нарезаемой резьбы.

Шаг питчевой резьбы:

,

где p – число питчей (т. е. число зубьев

зубчатого колеса, приходящихся на один

дюйм диаметра его начальной окружности).

Питч является расчетной величиной

зубчатых зацеплений, принятый в странах,

сохранивших измерение длин в дюймах.

е. число зубьев

зубчатого колеса, приходящихся на один

дюйм диаметра его начальной окружности).

Питч является расчетной величиной

зубчатых зацеплений, принятый в странах,

сохранивших измерение длин в дюймах.

Уравнения цепи подач при: продольной подаче :

Sпр.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • nmzp.k, мм/об;

поперечной подаче:

Sпоп.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • tх.в.пп , мм/об;

нарезаемой резьбы:

Sн.р=1об.шп.•

Uз.ув.ш • Upм • Uгит • Uк.п • Uм • Uр. м. • tх.в. , мм

м. • tх.в. , мм

где Uconst, Uз.ув.ш , Upм , Uгит , Uк.п , Uр.м. , Uм ,Uф – соответственно передаточное число постоянной передачи, звена увеличения шага, реверсивного механизма, гитары сменных колес, механизма коробки подач, распределительного механизма, множительного механизма, механизма фартука.

Приложение 3- Уравнение кинематической цепи и значение ременной части передаточного отношения коробки скоростей

№ п/п | Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20 | Значение переменной части передаточного отношения | |

0,015 | |||

0,02 | |||

0,025 | |||

0,03 | |||

0,04 | |||

0,05 | |||

0,06 | |||

0,08 | |||

0,1 | |||

0,13 | |||

0,16 | |||

0,21 | |||

0,25 | |||

0,31 | |||

0,40 | |||

0,51 | |||

0,62 | |||

0,65 | |||

0,79 | |||

0,82 | |||

1,01 | |||

1,27 | |||

1,63 | |||

2,06 | |||

Приложение 4-Условные обозначения основных передач и механизмов металлорежущих станков

Наименование | Обозначение | Наименование | Обозначение |

Вал, ось, стержень Конец шпинделя для центровых работ Конец шпинделя для патроновых работ Ходовый винт для передачи движения Радиальный подшипник без уточнения типа Радиальный подшипник скольжения Радиальный подшипник качения Глухое жесткое соединение двух соосных валов Эластичное соединение двух валов | Телескопическое соединение валов Кулачковая односторонняя муфта сцепления Фрикционная односторонняя дисковая муфта Фрикционная односторонняя электромагнитная муфта Глухое, неподвижное соединение детали с валом Свободное для вращения соединение детали с валом Подвижное вдоль оси соединение детали с валом Соединение детали с валом посредством вытяжной шпонки Общее обозначение электродвигателя |

|

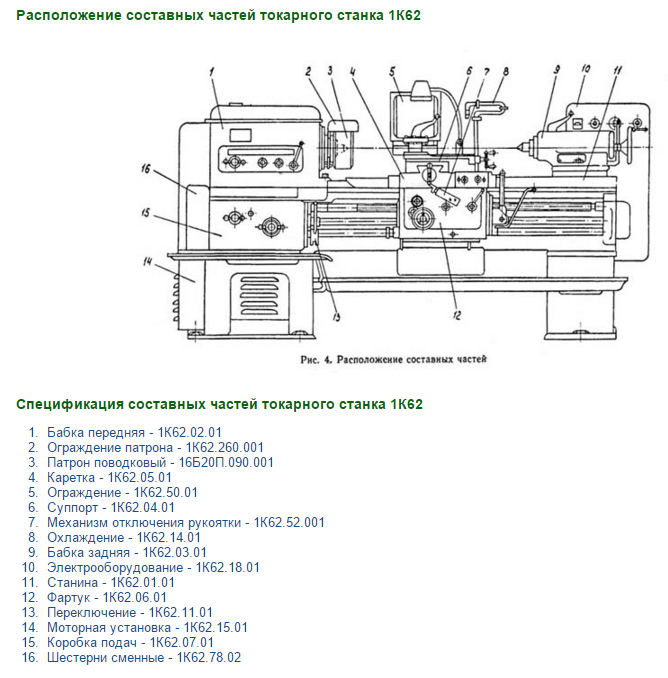

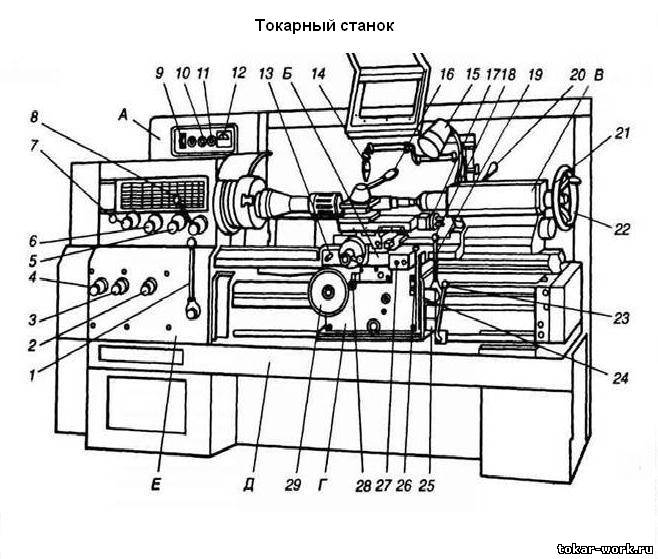

Основные узлы станка Категория: Токарное дело Основные узлы станка Станина является основанием станка, на котором монтируют его основные узлы. Станина устанавливается на две пустотелые тумбы, к которым прикреплено корыто для сбора стружки и охлаждающей жидкости. В левой тумбе расположен главный электродвигатель, в правой — резервуар и насос для подачи охлаждающей жидкости. Передняя бабка представляет собой литой чугунный корпус, внутри которого размещается коробка скоростей шпинделя. Передний конец шпинделя имеет внутреннюю коническую расточку с конусом Морзе №5, в которую вставляется передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. 1. СХЕМА ВАРИАНТА НАСТРОЙКИ МЕХАНИЗМА ФАРТУКА СТАНКА 1К62 НА ПОПЕРЕЧНУЮ ПОДАЧУ Внутри передней бабки находится также фрикционная реверсивная муфта и тормозное устройство. Фрикционная муфта. Зубчатое колесо прямого хода имеет ступицу с пазом. Такую же ступицу имеет и зубчатое колесо обратного хода. Внутри ступиц расположены стальные фрикционные диски, Наружные выступы которых входят в пазы ступиц, и диски со шлицевым отверстием; выступы шлицев отверстия входят в канавки шлицев полого, вала. 2. ШПИНДЕЛЬ СТАНКА 1К62 И ЕГО ОПОРЫ: 1,5 — крышки, 2, 13 — регулировочные гайки, 3 — шайба, 4—обойма, б — стопор, 7, 10 — винты, 8—упорная шайба, 9 — планшайба патрона, 11 — шпиндель, 12 — роликоподшипники, 14 — шарикоподшипники Работа фрикционной муфты заключается в том, что при прижатии дисков к дискам между ними благодаря трению возникает сцепление и вращение от вала через диски передается к блоку зубчатых колес 56—51 или к колесу. Коробка подач закреплена на станине ниже передней бабки, внутри коробки находится механизм передачи вращения от шпинделя к ходовому валу и ходовому винту, а также механизм для регулирования частот вращения ходового винта и ходового вала с целью получения различного шага резьбы и различных подач. В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного электродвигателя без выключения цепи нормальных подач. Обгонная муфта состоит из ведущей обоймы и ведомого диска с вырезами, в которых располагаются шарики. При вращении обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, таким образом валы XV и XVI связываются между собой. При вращении ходового вала XVI от отдельного электродвигателя ускоренного 3. ФРИКИИОННАЯ МУФТА: 1— контргайка, 2 — регулировочная гайка, 3 — рычаг, 4 —- тормозная лента, 5 — тормозной шкив, 6 — рейка 4. ТОРМОЗНОЕ УСТРОЙСТВО СТАНКА 1ОУ 1К62: 1 — полый вал, 2 — зубчатое колесо прямого хода, 3, 12 — фрикционные диски, 4,5 — регулировочные гайки, б — зубчатое колесо обратного хода, 7 — муфта, 8 — коромысло, 9 — тяга, 10 — палец, 11 — фрикционная муфта 5. ОБГОННАЯ МУФТА:

1 — ведомый лиск, 2 — шарики, 3 — обойма прямого хода, ооеочные гайки. з. 7 — муфта. 6. Суппорт станка 1к62: 1 — конический фиксатор, 2. 9 — пружины фиксаторов, 3 — втулка. 4 — муфта, 5 — пружина, 6 — палец, 7 — рукоятка, 8 — фланец. 10 — поворотная головка резцедержателя. 11—верхние салазки суппорта. 12 — шариковый фиксатор 7. РЕЗЦЕДЕРЖАТЕЛЬ СТАНКА 1К62: 1 — каретка суппорта, 2 — задний резцедержатель, 3 — откидной кронштейн, 4 — щиток, 5 — передний резцедержатель, б — верхние салазки суппорта, 7 — винт, 8 — поворотная плита, 9 — поперечные салазки суппорта, 10—рукоятка, 11—барабан лимба, 12 — винт поперечных салазок, 13 — гайка поперечных салазок, 14 — регулировочный клин, 15 — винт регулировочного клина Суппорт состоит из каретки, которая движется по направляющим станины; фартука, поперечных салазок, которые движутся по направляющим каретки; поворотной плиты; верхних (резцовых) салазок, на которых закреплен резцедержатель. Для обработки конусов верхние салазки суппорта поворачиваются вместе с поворотной плитой при отжиме двух фиксирующих таек на винтах. После устранения «мертвого хода» винт затягивают. Нормальная регулировка предусматривает небольшой «мертвый ход» (до двух делений лимба поперечных салазок). Резцедержатель. Основной частью резцедержателя является четырехгранная поворотная головка, сидящая на центрирующем выступе верхних салазок. Положение головки относительно верхнего суппорта фиксируется при помощи конического фиксатора, поджатого пружиной, и шарикового фиксатора, поджатого пружиной. На пальце находится фланец 8, имеющий торцовые скошенные зубья, и муфта также с торцовыми зубьями, которая прижимается к кулачку пружиной и свободно скользит своими наружными шлицами по внутренним шлйцам втулки, запрессованной в рукоятке. При перегрузке в цепи движения подачи (если суппорт подошел к упору или резец уперся в уступ) суппорт мгновенно останавливается, а с ним и вся кинематическая цепь фартука. Сидящая на валу XVIII кулачковая предохранительная муфта также останавливается. Но так как ходовой вал I и шестерни фартука — продолжают в этом положении вращаться, то муфта, скользя по скосам торцовых кулачков, сжимает пружину 4 и отходит вправо от диска 5 с кулачками. При этом муфта отключается и передача вращения на реечную шестерню прекращается. Пружину предохранительной муфты регулируют гайкой 6 при отвинченном колпачке. 8. ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ФАРТУКА 1. 2 — полугайки, 3 — диск со спиральными прорезялп 4 — палец полугайки. 5 — рукоятка Ходовой винт и резьбовая гайка. Ходовой винт станка имеет трапецеидальную резьбу с шагом 12 мм. Винт сопрягается с разъемной гайкой, которая состоит из двух половинок (полугаек) расположенных в фартуке станка. Замыкание и размыкание полугаек осуществляется диском 3 со спиральными прорезями и пальцами, связанными с полугайками. 9. РАЗЪЕМНАЯ ГАЙКА 10. задняя бабка станка 1к62: 1 — корпус. 2 — центр задней бабки. 3 — рукоятка зажима пиноли, 4 — пинолъ, 5 — винт пиноли, 6 — маховичок винта пиноли, 7 — рукоятка зажима задней бабки на направляющих станины, 8 — опорная плита, 9 — тяга, 10 — рычаг, 11 — планка, 12, 14 — гайки, 13, 15 — При повороте рукоятки прорези диска, воздействуя через пальцы на полугайки, замыкают их на ходовом винте, что делает возможным продольную подачу каретки суппорта для нарезания резьбы. Задняя бабка крепится на правом конце станины и перемещается по ее направляющим. Реклама:Читать далее:Общая характеристика токарно-винторезного станка 16К20

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Токарно-винторезный станок.

16К20 – на спине | Скачать чертежи, чертежи, блоки Autocad, 3D модели

16К20 – на спине | Скачать чертежи, чертежи, блоки Autocad, 3D моделиСодержание

Введение

Техническое задание

Обзор существующих типов токарных станков

Устройство и работа основных узлов токарно-винтового станка 16К

Описание кинематической схемы станка

Кинематический расчет коробки подачи

Создание структурной сетки и графика подачи

Расчет режимов резания

Расчет шпинделя на жесткость

Расчет ременной передачи

Список использованной литературы

Спецификация на один из узлов станка (задняя бабка)

Введение

другие отрасли требуют разработки и внедрения новейшего высокопроизводительного оборудования, различных типов станков и автоматических линий. Проблема совершенствования использования существующего металлорежущего оборудования за счет его усовершенствования (увеличения скоростей обработки, повышения точности и надежности работы, увеличения мощности привода, применения средств автоматизации и управления технологическим процессом, применения приборов и приспособлений, расширяющих технологические возможности станков, занимает важное место. Данный проект предлагает модернизацию токарно-винтового станка 16К20 с целью обеспечения более полного использования режущих свойств твердосплавного инструмента при обработке деталей из легированных сталей.

Данный проект предлагает модернизацию токарно-винтового станка 16К20 с целью обеспечения более полного использования режущих свойств твердосплавного инструмента при обработке деталей из легированных сталей.

Обзор существующих типов токарных станков

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций. Специализированные машины выполняют более узкий круг операций. Универсальные станки, в свою очередь, делятся на токарно-винтовые и токарные. Токарные станки предназначены для выполнения всех токарных операций, кроме нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винтовых станков – от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности колеблется от 9от 5 до 5000 мм при длине заготовки от 125 до 24000 мм. Некоторые токарно-винторезные станки оснащены копировальным устройством, позволяющим обрабатывать сложные контуры без необходимости использования фасонных резцов и комбинированного расточного инструмента, а также значительно упрощающих наладку и подъем станка.

В нашей стране и за рубежом широко используется токарно-винторезный станок. 16К20 производства Московского станкостроительного завода «Красный пролетарий» имени А.И. Ефремов.

Модули токарно-винтовых станков 16К20 предназначены для различных токарных работ:

наружная обработка цилиндрических и конических поверхностей;

отверстия;

обрезка концов;

Нарезание метрической, дюймовой, модульной, шаговой и торцевой резьбы.

Отверстия в деталях можно просверлить и раззенковать на станке.

Станок состоит из следующих основных узлов: передней головки со шпинделем, станины, суппорта с резцедержателем, фартука, задней головки.

Описание кинематической схемы станка

Обрабатываемая заготовка фиксируется в кулачковом патроне, установленном на переднем конце шпинделя. Если заготовка длинная, то ее устанавливают по центрам передней и задней головок. При работе станка обрабатываемая деталь вместе со шпинделем совершает непрерывное вращательное движение. Это движение является основным рабочим движением. Резец закреплен в резцедержателе суппорта и в процессе работы совершает продольное и поперечное перемещение, являющееся движением подачи.

Это движение является основным рабочим движением. Резец закреплен в резцедержателе суппорта и в процессе работы совершает продольное и поперечное перемещение, являющееся движением подачи.

Основное движение. Основным движением в станке является вращение шпинделя, которое он получает от двигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. на приемном валу установлена двухсторонняя фрикционная муфта. Для получения прямого вращения шпинделя муфту смещают влево, а вращение приводит в действие следующая цепь колес: 4-8 или 59, 10-13 или 1114, или 1215, вал IV, колеса 1821 или 1922. , шпиндель V. От вала IV вращение может передаваться через обгон 1623 или 1724 25-27 и 2622 при перемещении вправо блока 2122 на шпиндель. Переключением колесных блоков можно получить 12 вариантов зацепления колеса при передаче вращения от вала IV непосредственно на шпиндель и 12 вариантов при передаче вращения через обгон.

Реверс шпинделя осуществляется перемещением муфты 6 вправо. Затем вращение от вала II к валу III передается через шестерни 728, 29-12, а последний получает обратное вращение. Практически у шпинделя всего 22 скорости, так как значения 500 и 630 оборотов в минуту повторяются дважды.

Затем вращение от вала II к валу III передается через шестерни 728, 29-12, а последний получает обратное вращение. Практически у шпинделя всего 22 скорости, так как значения 500 и 630 оборотов в минуту повторяются дважды.

Движение подачи. Механизм подачи передает движение суппорту по четырем кинематическим цепям: нарезная, продольная и поперечная подачи, быстрое перемещение. Вращение вала VIII от шпинделя V передается через шестерни 2032, а при нарезании резьбы с увеличенным шагом от шпинделя V через звено увеличения шага: колеса 2226, 27-25, 2316 или 2417 и через колеса 1633.

От вала VIII движение передается через реверсивный механизм с колесами 3035 или 313435 на вал IX, далее через сменные колеса а-б-д или а-б-в-д на входной вал Х коробки подач. Переключение муфт 116. 60. 43 и 50, а также перестановка блока шестерен 5758. 45-46. 4748. 52-53 осуществляются различные комбинации соединения колес 36…64 коробки подач. Либо ходовой винт 61, либо ходовой винт XVI могут быть соединены с входным валом XV коробки поворотного механизма подачи. В первом случае через сцепление 60, во втором – через колеса 5962, 63-66, муфта обгона 67 и колеса 6864.

В первом случае через сцепление 60, во втором – через колеса 5962, 63-66, муфта обгона 67 и колеса 6864.

Цепь винтоворезная. При нарезании резьбы суппорт подается от ходового винта 61 через маточную гайку, закрепленную в фартуке. Требуемый шаг резьбы можно получить переключением шестерен и муфт в коробке подач или установкой на гитаре сменных колес а, б, в, г. В последнем случае механизм коробки подач отключается муфтами 116 и 60. Муфта 117 служит для предотвращения поломок при случайных перегрузках.

Продольная и поперечная подача суппорта. Ходовой вал XVI служит для передачи движения механизму фартука. По ней вдоль шпоночной вазы скользит шестерня 65, передавая вращение через колеса 69, 70, 71, с муфтой 72 и червячной парой 7374 на валу XVII.

Одна из кулачковых втулок 77 или 84 включена для обеспечения подачи суппорта и его реверса. Затем вращение от вала XVII передается шестернями 758376 и 7892 или 8592 на вал XVIII и далее на реечное колесо 9.4, который, катясь по стойке 95, закрепленной на станине станка, совершает продольное перемещение суппорта.

Поперечная подача и реверс осуществляются приведением в действие муфт 87 или 90. При этом вращение передается от вала XVII через шестерни 7586 и 88939896 или 758689 и 91939896 на винт 97, сообщающий движение поперечной каретке суппорта.

Содержание чертежей

16k20.cdw

Задняя бабка.cdw

«МЕТАЛЛООБРАБОТКА 2021»: УНИКАЛЬНАЯ МАШИНА В ЦЕНТРЕ ВНИМАНИЯ ВЫСТАВКИ – Новости

Главная — Новости — «МЕТАЛЛООБРАБОТКА 2021»: УНИКАЛЬНАЯ МАШИНА В ЦЕНТРЕ ВНИМАНИЯ ВЫСТАВКИ

На выставке «Металлообработка-2021», которая проходила в ЦВК «Экспоцентр» в Москве с 24 по 28 мая, СтанкоМашСтрой представил сразу шесть единиц выпускаемого оборудования: станок обычный токарный СТ16К25Б/1000, три станка с ЧПУ (серия СТ16А25), два из них с установленной гидравлической системой. Показали полный цикл изготовления комплектующих с использованием промышленного робота Fanuc. А также новая модификация токарного станка СТ16А25АМ и совершенно новый высокотехнологичный вертикальный обрабатывающий центр ВТМ9. ВТМ9 вызвал огромный интерес со стороны гостей и участников крупнейшего промышленного форума страны.

Показали полный цикл изготовления комплектующих с использованием промышленного робота Fanuc. А также новая модификация токарного станка СТ16А25АМ и совершенно новый высокотехнологичный вертикальный обрабатывающий центр ВТМ9. ВТМ9 вызвал огромный интерес со стороны гостей и участников крупнейшего промышленного форума страны.

“Эта машина уникальна, полностью автоматизирована, процент импортозамещения почти 50%. Это говорит о том, что предприятие активно развивается, достигает новых высот. Насколько мне известно, в прошлом году СтанкоМашСтрой произвел самую большую партию среди отечественных компаний. Это здорово», — сказал Денис Кравченко, заместитель председателя комитета Государственной Думы по экономической политике, промышленности, инновационному развитию и предпринимательству, координатор федерального проекта «Локомотивы роста».

“Компания СтанкоМашСтрой серьезно подготовилась к производству фрезерного оборудования. Сегодня это направление очень важно для обеспечения технологической безопасности страны. Компания достойно развивает собственное производство, они на верном пути”, – сказал Георгий Самодуров, президент Российской ассоциации производителей станкостроительной продукции «Станкоинстумент».

Компания достойно развивает собственное производство, они на верном пути”, – сказал Георгий Самодуров, президент Российской ассоциации производителей станкостроительной продукции «Станкоинстумент».

“За последние годы созданы хорошие условия для развития отрасли как в области, так и в стране. Станкостроение сегодня является приоритетом Минпромторга и Правительства России. И теперь наша компания выход на новые высоты и повышение эффективности импортозамещения наряду с локализацией производства», — отметил Олег Кочетков, генеральный директор СтанкоМашСтрой, региональный координатор проекта «Локомотивы роста».

Многие покупатели металлообрабатывающего оборудования отмечают высокую точность новой модели ВТМ9. В частности, компания «Блюм-Новотест», которая является ведущим мировым производителем измерительных систем для станков с ЧПУ.

“Результаты превзошли наши ожидания – максимальная частота вибрации составила 0,3 микрометра. До конца года мы планируем произвести 15 станков. А в целом мощность нашего предприятия составляет 50 станков в год”, – сказал Сергей Митясов, Заместитель генерального директора по производству СтанкоМашСтрой.

А в целом мощность нашего предприятия составляет 50 станков в год”, – сказал Сергей Митясов, Заместитель генерального директора по производству СтанкоМашСтрой.

Участие в выставке – это не только демонстрация последних разработок, но и возможность найти новых клиентов и поддерживать контакты с постоянными партнерами. Так, в рамках выставки был подписан ряд договоров и достигнуты договоренности о сотрудничестве с многолетним партнером – Mitsubishi Electric (RUS), Fanuc (поставка систем ЧПУ) и промышленными партнерами из Южной Кореи. Также состоялись переговоры с представителями Франции, Италии и Ирана.

Сегодня существует огромный спрос на металлообрабатывающее оборудование, особенно на оборудование, которое есть в наличии и которое имеет короткие сроки поставки. СтанкоМашСтрой готов предложить своим клиентам конкурентоспособную цену и высокое качество производимого оборудования. В настоящее время СтанкоМашСтрой надеется на открытие представительства компании в Германии.

Станина изготовляется из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными ребрами. Передняя направляющая станины призматическая, задняя — плоская. По направляющим перемещаются каретка суппорта и задняя бабка.

Станина изготовляется из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными ребрами. Передняя направляющая станины призматическая, задняя — плоская. По направляющим перемещаются каретка суппорта и задняя бабка. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка. Фрикцион включается муфтой. При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с.

Фрикцион включается муфтой. При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с.

11 — фрикцион-

11 — фрикцион- При неравномерном или тугом перемещении каретки по направляющим станины или поперечных салазок по своим направляющим регулируют прижим планок сзади каретки и затяжку клиньев салазок. Износ гайки поперечных салазок вызывает «мертвый ход», который устраняют подтягиванием клина, находящегося между половинками гайки.

При неравномерном или тугом перемещении каретки по направляющим станины или поперечных салазок по своим направляющим регулируют прижим планок сзади каретки и затяжку клиньев салазок. Износ гайки поперечных салазок вызывает «мертвый ход», который устраняют подтягиванием клина, находящегося между половинками гайки. Фартук. Спереди каретки к суппорту прикреплен фартук — коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в прямолинейное поступательное движение суппорта, а также предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора.

Фартук. Спереди каретки к суппорту прикреплен фартук — коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в прямолинейное поступательное движение суппорта, а также предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора.

Корпус может иметь поперечное смещение относительно опорной плиты, что необходимо при обтачивании длинных конусов. В отверстии корпуса движется пиноль. Винт подачи пиноли вращается при помощи маховичка. Предварительно заднюю бабку закрепляют на станине рукояткой, а окончательно — гайкой. Для фиксации положения пиноли служит рукоятка.

Корпус может иметь поперечное смещение относительно опорной плиты, что необходимо при обтачивании длинных конусов. В отверстии корпуса движется пиноль. Винт подачи пиноли вращается при помощи маховичка. Предварительно заднюю бабку закрепляют на станине рукояткой, а окончательно — гайкой. Для фиксации положения пиноли служит рукоятка.