1Д95 Станок токарно-винторезный комбинированный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 1Д95

Разработчик и изготовитель токарно-винторезного станка 1Д95 – Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом “20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинский станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

- 1Д95 – станок токарно-винторезный комбинированный Ø 400

- 1Е95 – станок токарно-винторезный комбинированный Ø 400

- 1М95 – станок токарно-винторезный комбинированный Ø 500

- 16Д20 – станок токарно-винторезный Ø 400

- 16Д25 – станок токарно-винторезный Ø 500

- 16Е20 – станок токарно-винторезный Ø 400

- ТВ-16 станок токарный настольный Ø 160

1Д95 станок токарно-винторезный комбинированный.

Назначение и область применения

Назначение и область примененияУниверсальные токарно-винторезные станки 1Д95 предназначены для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1Д95 предназначен для работы в передвижных и стационарных мастерских.

Токарный станок модели 1Д95 производился с 1975 года, снят с производства в 1986 году и заменен более совершенной моделью 1Е95.

Особенности конструкции и принцип работы станка

Комбинированный станок 1Д95 состоит из 3-х основных агрегатов:

- Токарно-фрезерного

- Сверлильного

- Заточного

Каждый агрегат имеет самостоятельный привод.

Благодаря наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Станок 1Д95 сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Габариты рабочего пространства станка 1Д95. Суппорт

Габариты рабочего пространства токарного станка 1д95

Посадочные и присоединительные базы станка 1Д95. Шпиндель

Посадочные и присоединительные базы станка 1д95

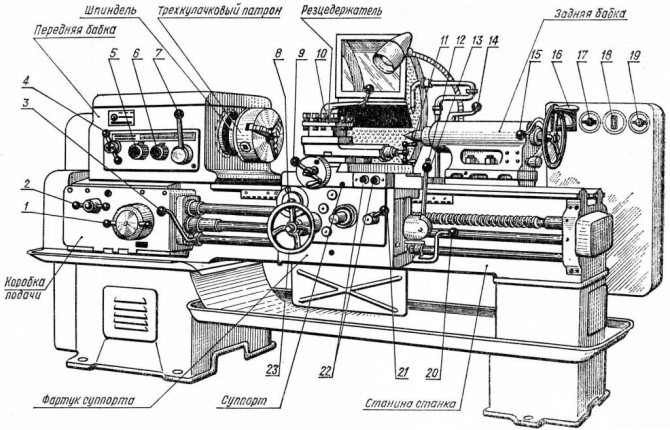

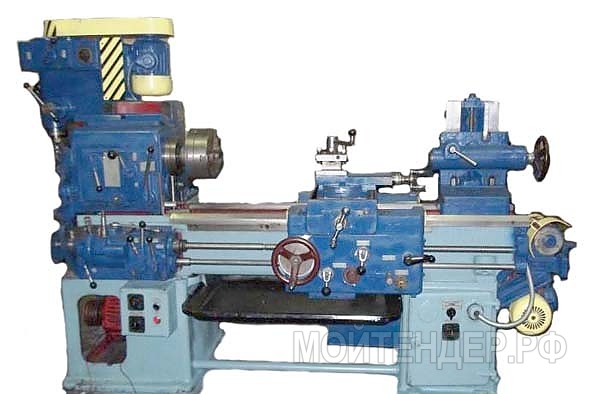

Общий вид универсального токарно-винторезного станка 1Д95

Фото токарно-винторезного станка 1д95

Фото токарно-винторезного станка 1д95

Расположение составных частей токарно-винторезного станка 1Д95

Расположение основных узлов токарно-винторезного станка 1д95

Перечень составных частей токарно-винторезного станка 1Д95

- Станина – 16У20Е.

012.000

012.000 - Тумбы – 16У20Е.015.000

- Коробка скоростей – 16У20Е.020.000

- Задняя бабка – 16У20Е.030.000

- Суппорт – 16У20Е.041.000

- Каретка – 16У20Е.052.000

- Фартук – 16Б20П.061.001

- Коробка подач – 16У20Е.070.000

- Сверлильный агрегат – 95М7501.000

- Стол сверлильного агрегата – 1Д95.055.000

- Заточное приспособление – 1Д95.165.001

- Электрооборудование шкафа управления – 1Д95.181.000

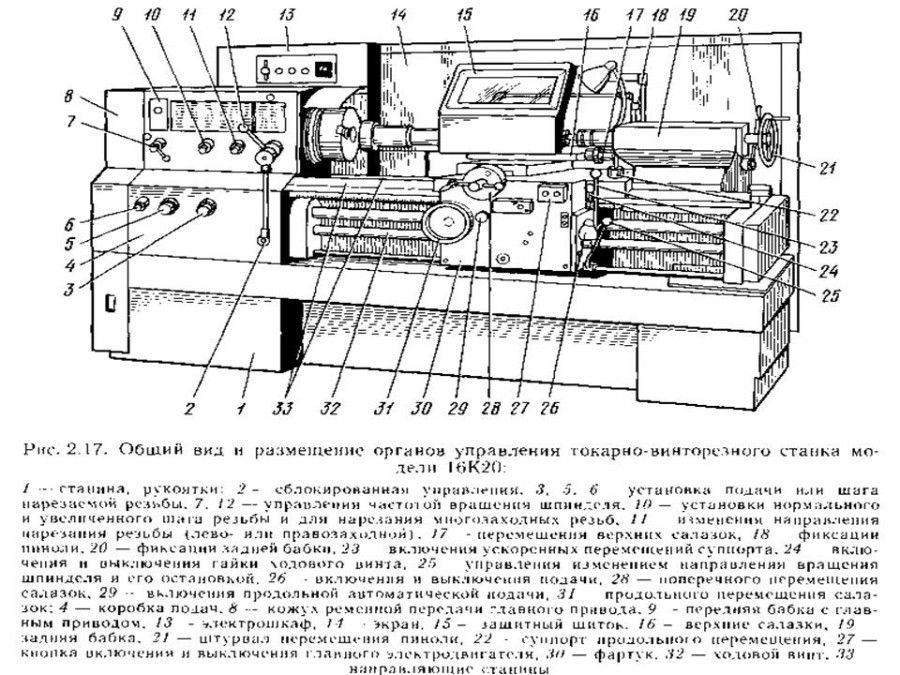

Расположение органов управления токарно-винторезным станком 1Д95

Расположение органов управления токарно-винторезным станком 1д95

Перечень органов управления токарно-винторезного станка 1Д95

- Рукоятки установки числа оборотов шпинделя

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки установки числа оборотов шпинделя

- Кнопка включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятке ручного перемещения резцовых салазок

- Рукоятка включения гайки ходового винта

- Кнопка включения быстрых ходов каретки и суппорта

- Выключатель вводной

- Лампа сигнальная

- Кнопка включения насоса охлаждения

- Кнопка выключения насоса охлаждения

- Указатель нагрузки

- Выключатель аварийный

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Кнопочная станция включения и выключения заточного приспособления

- Рукоятка управления направлением подачи

- Таблица с символами включения гайки ходового винта

- Рукоятки управления электродвигателем главного привода

- Рукоятка ручной поперечной подачи суппорта

- Маховик ручного перемещения каретки

- Рукоятка установки величины подачи или резьбы

- Рукоятка выбора типа резьбы и вида работ (резьбы или подачи)

- Рукоятка установки величины подачи или резьбы

- Таблица с символами для выбора подач и числа оборотов

- Винт подъема стола сверлильного агрегата

- Рукоятка для ускоренной подачи сверлильного шпинделя

- Маховик ручного замедленного перемещения шпинделя сверлильного агрегата

- Рукоятка для переключения скоростей вращения шпинделя сверлильного агрегата

- Кнопочная станция для включения и реверсирования электрического двигателя сверлильного агрегата

Кинематическая схема токарно-винторезного станка 1Д95

Кинематическая схема токарно-винторезного станка 1д95

Схема кинематическая токарно-винторезного станка 1Д95. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Описание основных узлов комбинированного токарно-винторезного станка 1Д95

Комбинированный станок с переменной высотой центров от 235 до 355 мм выполняется с расстоянием между центрами 1000 мм.

Станина станка коробчатой формы с поперечными ребрами имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя — перемещения задней бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован электродвигатель главного движения.

Коробка скоростей крепится и может передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной части станины. Движение коробки скоростей передается от индивидуального электромотора, помещенного в левой тумбе станка, через клиноременную передачу.

Внутри коробки движение идет через валик фрикциона и шестеренный механизм к шпинделю и цепи подач. Переключением соответствующих рукояток коробки скоростей предоставляется возможность получить 6 различных скоростей вращения шпинделя при прямом вращении электродвигателя и 6 скоростей при обратном вращении.

Все шестерни выполнены из углеродистой стали с соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Коробка подачи получает движение от коробки скоростей через сменные шестерни приклона. Механизм коробки подач дает возможность получить необходимые подачи и следующие виды резьб:

- метрические

- дюймовые

- модульные

- питчевые

Получение необходимых подач и резьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном и поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках. Управление перемещением каретки и нижней части суппорта осуществляется рукоятками 25—29 (см. схему управления фиг. 3).

схему управления фиг. 3).

Механизма быстрого автоматического перемещения суппорта фартук не имеет. Фартук имеет блокирующий механизм, препятствующий одновременному включению ходового винта и ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового винта и дает возможность рукоятке 30 включать продольные и поперечные подачи. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового винта.

На оси XXIX смонтирован лимб продольной подачи с ценой деления 1 мм.

Суппорт, благодаря крестовой конструкции, имеет возможность перемещаться в продольном направлении по направляющим станины и в поперечном по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода с реверсом, так и от руки. Кроме того верхняя часть суппорта, несущая на себе 4-х гранную резцовую головку имеет независимое ручное продольное перемещение по направляющим средней поворотной части суппорта, которая может поворачиваться на 45° в ту и другую сторону. Задняя бабка крепится к задней стойке, по которой она может перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

Задняя бабка крепится к задней стойке, по которой она может перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

При точении конуса корпус задней бабки перемещается в поперечном направлении.

Сверлильный агрегат установлен на стойке передней бабки, имеет отдельный привод и может работать независимо от токарно-фрезерного агрегата.

Для получения необходимого числа оборотов сверла нужно установить клиновой ремень на соответствующую ступень шкива, согласно таблицы и рукоятку 18 (фиг. 3) переместить в нужное положение.

Охлаждение

Подача охлаждающей жидкости из эмульсионного бака, расположенного под корытом к месту резания осуществляется электронасосом, производительностью 22 л в минуту.

Патроны

Станок снабжен 3-х кулачковым самоцентрирующим патроном диаметром 250 мм; 4-х кулачковым патроном и поводковой планшайбой. Патроны, посредством фланцев, и поводковая планшайба навертываются на резьбу шпинделя до упора.

Люнеты

К станку прилагаются два люнета: подвижный и неподвижный.

Смазка станка 1Д95

Места смазки или заливки мест маслом, нормы и периоды смазки, наименование смазочных масел указаны в схемах мест смазки (фиг. 6 и 7).

Смазка механизма передней бабки осуществляется за счет масляной ванны. Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего подшипника. Кроме того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механизма коробки подач осуществляется за счет масляной ванны. Смазка механизма фартука, направляющих каретки и суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

Все остальные места, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

Перед пуском станка наполняются резервуары передней бабки, сверлильного агрегата, коробки подач, фартука до рисок «Уровень масла» и масленки маслом «Индустриальное 20».

В период эксплуатации станка необходимо следить за работой масляного насоса и за наличием смазочного материала в резервуарах через маслоуказатель.

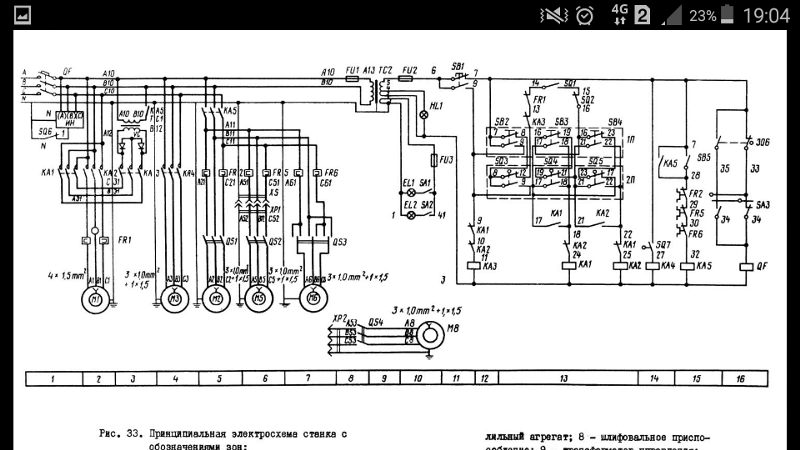

Электрическая схема токарно-винторезного станка 1Д95

Электрическая схема токарно-винторезного станка 1д95

Схема электрическая токарно-винторезного станка 1Д95. Смотреть в увеличенном масштабе

Электрооборудование. Параметры электрических цепей станка 1Д95

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь местного освещения: напряжение – 36 В, ток – переменный

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

Первоначальный пуск токарно-винторезного станка 1Д95

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах в шкафу управления отключить провода питания всех электродвигателей. При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Описание работы токарно-винторезного станка 1Д95

Схема электрическая принципиальная показана на рис – 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и В1 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления.

- для правой рукоятки 1П (7-8)

- для левой рукоятки 2П (8-12)

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение “от себя” полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку “Все стоп” (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28).

При необходимости быстрого торможения шпинделя рукоятки выводятся в положение “от себя” полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку “Все стоп” (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28).

- главного привода – реле РТп1

- насоса охлаждения – реле РТп2

- заточного приспособления – реле РТп3

- сверлильного агрегата – реле РТп4

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

Читайте также: Производители токарных станков в России

1Д95 Станок токарно-винторезный комбинированный. Видеоролик.

Технические характеристики станка 1Д95

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | – | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235. .355 .355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передняя бабка | |||

| Наибольшее вертикальное перемещение передней бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого вращения шпинделя | 12 | 16 | 16 |

| Частота прямого вращения шпинделя, об/мин | 28. .1250 .1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного вращения шпинделя | 12 | 16 | 16 |

| Частота обратного вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Размеры рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13. .1,87 .1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых резьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых резьб дюймовых | 3. .28 .28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых резьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых резьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых резьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых резьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных и поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задняя бабка | |||

| Наибольшая длина перемещения задней бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального перемещения задней бабки, мм | 120 | нет | нет |

| Наибольшая длина перемещения пиноли задней бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задней бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от конца шпинделя до сверлильного стола, мм | 40. .540 .540 | 400 | |

| Количество скоростей шпинделя | 6 | ||

| Частота прямого вращения шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерная головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от конца шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное приспособление | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30. .300 .300 | |

| Частота вращения шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота вращения шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное приспособление | |||

| Длина хода долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина хода долбления, мм | 320 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 6 | |

| Электродвигатель главного привода, кВт | 4 | 4 | 5,5 |

| Электродвигатель привода ускоренных перемещений, кВт | – | 0,4 | 0,55 |

| Электродвигатель привода сверлильного агрегата, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель заточного приспособления , кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель шлифовального приспособления , кВт | – | 0,27 | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Суммарная мощность, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Масса станка (РМЦ 1000), кг | 2170 | 2030 | 2475 |

- Станок токарно-комбинированный универсальный 1Д95.

Руководство по эксплуатации 1Д95.00.000 РЭ, 1977

Руководство по эксплуатации 1Д95.00.000 РЭ, 1977 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Дополнительная информация

Токарно-комбинированный универсальный станок 1Д95 – Всё для чайников

- Подробности

- Категория: Токарные станки

Токарно-комбинированный универсальный станок модели 1Д95 предназначен для выполнения токарных, сверлильных, фрезерных, шлифовальных и заточных работ, а также для нарезания метрической, модульной, дюймовой питчевой резьб.

Станок состоит из токарного и сверлильного агрегатов. Каждый агрегат имеет самостоятельный привод, что допускает их одновременную работу. Кроме того станок оснащен фрезерным, заточным, шлифовальным приспособлениями и универсальной планшайбой, которые расширяют его технологические возможности.

Станок удобен для работы в условиях мастерских стационарного или передвижного типа, например, в сельском хозяйстве и других немашиностроительных отраслях.

Скачать документацию

Кинематическая схема

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов.

Вращение шпинделя токарного агрегата осуществляется от реверсивного электродвигателя 1 через клиноременную передачу и коробку скоростей. На валу I коробки скоростей по шлицам перемещаются шестерни 4,5,6,7, и в зависимости от их положения вал II будет иметь четыре скорости. Через шестерню 12 и муфту 16 вращение передается с вала II на вал IY. С вала IY через блок шестерен 17 и 18 на шпиндель (валY) передается восемь скоростей. Таким образом, коробка скоростей имеет 16 скоростей вращения шпинделя.

Станина

Станина станка коробчатой формы с поперечными П-образными ребрами имеет две призматические и две плоские направляющие. Направляющие подвергнуты термообработке с последующей шлифовкой.

На станине устанавливаются: шпиндельная бабка, коробка подач,кронштейн

I ходового винта 4 и ходового валика 2 и рейка 3,

В нише правого торца станины установлен электродвигатель 7 привода быстрых перемещений суппорта, который крепится на подвижной плите 6.

Движение от электродвигателя на ходовой вал 2 передается через клиноременную передачу 8.

Но особому заказу станина может быть выполнена с выемкой, позволяющей обрабатывать детали диаметром до 550 мм. В этом случае станина имеет точно подогнанный съемный вкладыш 5 длиной – 300 мм.

При необходимости обработки деталей большого диаметра над выемкой в станине вкладьш снимается. Для этого нужно вывернуть пробки I,удалить винты 2 и штифты 3 /рис.6/. Во избежание нанесения забоин вкладыш необходимо положить на подкладку из мягкого материала и для предотвращения коррозии покрыть тонким слоем масла.

Перед установкой вкладыша на станину следует очень тщательно протереть посадочные поверхности станины и вкладыша и убедиться в отсутствии забоин.

Для обработки деталей над выемкой в станине необходимо пользоваться специальным резцом или резцовой оправкой, устанавливаемых в резцедержатель как показано на рис.7.

Оправка I устанавливается в держателе 2. Резец 4 крепится винтом 5.

Обработка с использованием оправки должна производиться на минимальных режимах.

Тумбы

Основанием станка служат две пустотелые литые тумбы, на которые крепится станина станка. В левой тумбе установлена моторная установка главного привода. В правой тумбе установлен электронасос и бак для охлаждающей жидкости. В средней части установлено корыто для сбора стружки и охлаждающей жидкости.

Шпиндельная бабка

Шпиндельная бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки передач. При помощи клинореценной передачи I трех блоков 2,3,4, муфты 5 и механизма перебора движение передается на шпиндель 6. Передняя опора шпинделя – двухрядный роликоподшипник 9 с регулируемым радиальным зазором. Задняя опора – два радиально-упорных подшипника 8.

На передней части шпиндельной бабки расположены рукоятки управления оборотами шпинделя (см.рис.3 и таблицу 2). Так как включение, реверс а.торможение шпинделя осуществляется без фрикционной муфты непосредственно от электродвигателя.

Задняя бабка

Задняя бабка перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов, эксцентрик 3 рукояткой 2. Перемещение пиноли I осуществляется вращением маховика 4 через винтовую пару 5,6, а крепление пиноли – рукояткой 7. Поперечное смещение корпуса задней бабки по плите осуществляется винте 8,9. При сверлении задней бабкой сверло удерживается от поворота штифтом 10.

Каретка, суппорт и резцедержатель

Для закрепления режущего инструмента и сообщения ему движения подачи при обработке детали предназначены: каретка , суппорт и резцедержатель . Каретка I по направляющим станины и стол 2 по направляющим каретки могут перемещаться как автоматически, так и вручную. Автоматическое перемещение обеспечивается механизмом фартука, приводимого от ходового вала. Плавность движения каретки определяется степенью поджатия планок 3 и 4 к нижним направляющим станины. Плавность перемещения поперечных салазок 2 и резцовых салазок I зависит от зазора между боковыми поверхностями направляющих и регулируется клиньями. Суппорт /рис.12/ несет на себе 4-позиционный резцедержатель , который поворачивается рукояткой и фиксируется через каждые 90гр Шарик I служит для предварительной, а конический палец 2 для точной фиксаций резцедержателя.

Каретка I по направляющим станины и стол 2 по направляющим каретки могут перемещаться как автоматически, так и вручную. Автоматическое перемещение обеспечивается механизмом фартука, приводимого от ходового вала. Плавность движения каретки определяется степенью поджатия планок 3 и 4 к нижним направляющим станины. Плавность перемещения поперечных салазок 2 и резцовых салазок I зависит от зазора между боковыми поверхностями направляющих и регулируется клиньями. Суппорт /рис.12/ несет на себе 4-позиционный резцедержатель , который поворачивается рукояткой и фиксируется через каждые 90гр Шарик I служит для предварительной, а конический палец 2 для точной фиксаций резцедержателя.

На передней части каретки установлена рукоятка пуска,реверса,остановки и торможения шпинделя. Остановка и торможение шпинделя осуществляется движением рукоятки от себя.

Фартук

На станке устанавливается фартук (чертеж 16Б20П-061),унифицированный из единой гаммы токарных станков. Фартук снабжен четырьмя мелкозубыми муфтами 1,2,3,4 /рис.14/, позволяющими осуществлять прямой и обратный ход каретки и суппорта в продольном и поперечном направлениях.

Фартук снабжен четырьмя мелкозубыми муфтами 1,2,3,4 /рис.14/, позволяющими осуществлять прямой и обратный ход каретки и суппорта в продольном и поперечном направлениях.

Управление перемещением каретки и нижней части суппорта осуществляется одной рукояткой 20 /рис.З/. Направление переменная рукоятки при включении того или иного движения совпадает с направлением перемещения суппорта в четырех направлениях. Быстрое перемещение суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки,встроенной в рукоятку 20 /рис.З/. Этим нажатием включается электродвигатель быстрых ходов.

Фартук имеет предохранительную муфту 7 /рис.15/, которая срабатывает под действием усилий, возникающих при перегрузке. Усилие, передаваемое этой муфтой, регулируется гайкой 8 /рис15/.

При нарезании резьбы необходимо реечную шестерню 5 /рис.14/ вывести из зацепления с рейкой путем вытягивания кнопки 6/рис.14

Коробка подач

Назначение коробки подач состоит в быстром и удобном изменении величин подач.

На станке устанавливается коробка подач (чертеж 16Б20П-(770).уинфицированная из единой гаммы. Узел состоит из основной группы (в которую входят шестерни 1,2,3,4,5,6,75, звена обратимости (шестерни 8,9,10,11), позволяющего производить нарезку как метрических, так и дюймовых резьб без смены шестерен гитары, а также множительной группы 12,13,14,15. Для нарезки модульных резьб применяются сменные шестерни. Коробка подач обеспечивает возможность нарезки резьбы напрямую. Смонтированная в коробке подач обгонная муфта 16 позволяет осуществлять быстрое перемещение суппорта при включенной рабочей подаче.

Сверлильный агрегат

Сверлильный агрегат закреплен на стойке, установленной на левой тумбе станка, имеет отдельный привод и поэтому может работать независимо от токарного агрегата. Для получения необходимого числа оборотов шпинделя нужно установить клиновой рекень I на соответствующую ступень шкивов 2 и 3. Согласно таблице 14 рукоятку 32 /рис. З/ установить в нужное положение. Шпиндель 4 перемещается в осевом направлении от рукоятки 30 /рис.З/.Точное перемещение шпинделя осуществляется маховиком 31 /рис.З./ через червячную передачу. Максимальный диаметр сверления не должен превышать 25мм.

З/ установить в нужное положение. Шпиндель 4 перемещается в осевом направлении от рукоятки 30 /рис.З/.Точное перемещение шпинделя осуществляется маховиком 31 /рис.З./ через червячную передачу. Максимальный диаметр сверления не должен превышать 25мм.

Электрическая схема

Схема электрическая, принципиальная показана на рис. 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и 31 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления. Управление шпинделем токарного станка осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) с помощью пружин. Благодаря этому, каждая из позиций рукоятки (1,П,Ш,1У) работает как кнопка (толчковая). Таким образом может быть осуществлен пуск,реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое – позиция I диаграммы, правое – позиция П). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П ила 2П. Замкнувшийся, контакт включает соответствующий пускатель (PI или Р2). Включившийся пускатель (PI или Р2) переходит на самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут быть выведены также в положение “от себя” (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение “от себя” (позиция Ш диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П ила 2П. Замкнувшийся, контакт включает соответствующий пускатель (PI или Р2). Включившийся пускатель (PI или Р2) переходит на самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут быть выведены также в положение “от себя” (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение “от себя” (позиция Ш диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

для правой рукоятки 1П (7-8) для левой рукоятки 2П (8-12).

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение “от себя” полностью до остановки шпинделя, что соответствует позиции 1У ка диаграммах. При этом замыкаются нормально разомкнутые контакты 7-9 конечных выключателей ВПтЗ и ВПт4. ыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможность одновременного включения пускателей Р1,Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; I0-II; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнПЗ (33-34), КнП4 (34-36) и КнСЗ (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателем Р5 путем нажатия на кнопки КнП2(28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и BI. Защита от перегрузки электродвигателей осуществляется:

ыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможность одновременного включения пускателей Р1,Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; I0-II; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнПЗ (33-34), КнП4 (34-36) и КнСЗ (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателем Р5 путем нажатия на кнопки КнП2(28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и BI. Защита от перегрузки электродвигателей осуществляется:

– главного привода – реле PTп1 ;

– насоса охлаждения – реле РТп2)

– заточного приспособления – реле РТпЗ;

– сверлильного агрегата – реле РТп4.

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

Скачать документацию

Старинная техника Caterpillar | ChrisCo Machinery Inc

Добро пожаловать в ACMOC Глава 12

Большое спасибо ChrisCo Machinery Inc за размещение этого сайта!!

Клуб владельцев антикварной техники Caterpillar Глава 12 является отделением ACMOC.

ACMOC стал всемирным клубом людей, объединенных общим интересом к коллекционированию и сохранению антикварной техники Caterpillar®.

Посетите веб-сайт ACMOC по адресу www.acmoc.org. который является официальным веб-сайтом ACMOC International для получения дополнительных ресурсов, включая членство, товары, доску объявлений и многое другое!

Глава 12 Президент:

Эрик Кристенбери

336-339-3133

[email protected]

Заявление о миссии:

Роль техники Caterpillar в формировании мира

Мы способствуем сбору, сохранению, реставрации, демонстрации и изучению продукции и памятных вещей Caterpillar и ее предшественников. ” – Принято в марте 2007 г. ACMOC

” – Принято в марте 2007 г. ACMOC

Не забудьте поставить нам лайк на Facebook!

Я хотел бы поблагодарить тысячи людей, которые связались со мной, чтобы поделиться своей информацией о Antique Caterpillar Machinery.

Other resources for information listed below

Books:

The Caterpillar® Century by: Eric C. Orlemann

Caterpillar by: Randy Leffingwell

Classic Caterpillar Crawlers by: Keith Haddock & Eric C. Orlemann

Caterpillar Карманный путеводитель: Боб ЛаВуа

Гусеничные машины 1925-1960 Автор: ACMOC

ТВ: RFD телепередачи; Классические тракторы и техника прошлого

Источник в Интернете: ACMOC, ACME, EBAY, Google

и многие другие….

Информация, указанная ниже, находится в стадии разработки, так как я продолжаю добавлять информацию и фото. На создание старого сайта у меня ушло несколько лет, и я надеюсь, что на создание этого уйдет всего несколько месяцев, поэтому, пожалуйста, регулярно заходите на сайт, чтобы получать самую свежую информацию.

Отделения ACMOC:

Чтобы ознакомиться с последним списком отделений ACMOC по всему миру, посетите домашнюю страницу ACMOC или нажмите на ссылку ниже.

https://www.acmoc.org/chapters

Полезные ссылки:

ACMOC Chapter 12 Links

ACMOC Chapter 12 и ACMOC International не несут ответственности за качество или доставку продукции из любой бизнес-ссылка размещена на этом сайте.

Обновлено 9-11-18

Вся информация на веб-сайте ACMOC Chapter 12 защищена авторскими правами ACMOC

© Caterpillar, CAT, CATERPILLAR, 2022 г., их соответствующие логотипы, «Caterpillar Yellow», «Caterpillar Corporate Yellow», а также используемые в данном документе корпоративные и продуктовые обозначения являются товарными знаками Caterpillar и не могут использоваться без разрешения.

© Клуб владельцев старинной техники Caterpillar, 2022 г. Все права защищены. Хотя ACMOC стремится предоставлять достоверную информацию, части этого сайта могут отражать знания и мнения отдельных лиц и могут быть или не быть полностью точными. Кроме того, некоторые части этого сайта могли быть проверены корпоративным архивом Caterpillar Inc.

Кроме того, некоторые части этого сайта могли быть проверены корпоративным архивом Caterpillar Inc.

Свяжитесь с ChrisCo Machinery Inc. для получения дополнительной информации о деревообрабатывающем оборудовании, ремонтных услугах, а также обо всех ваших потребностях в оснастке.

ELI 380 Электрокардиограф покоя | Hillrom

0D36538B-6F71-4103-9948-0D52654B6E6B,15CD5AC6-31E7-4E3F-A2B4-1AFEB40BBC35,3E6FF90B-5825-42CE-BA20-82ACB32BB850,7E30691F-D449-45D1-BBE3-0EC8FB1F8BB6,439FEE98-11D3-4369-9D2F -E9BE4797DD35,5CC8E6E1-6B11-4515-B4BB-10E7A627E88E,81E906F3-3467-4731-83D4-E1CADC3B991A,98F95AEE-04CD-4F5D-871F-157A94253FB0,A6574979-429B-4EAA-A91C-04F1BA101F85,8956D17F-2F89-4DEA-9FB6-E9E2F89549AA,ACBFBAEA-22EF-49B2-AADA-A23B6B1E673D,B838D377-3CA2-4536-BEC3-716C2D788C02,E168F0A4-72F3-4AAD-A4A1- 94FCD32C42BF,F61885DC-770C-4024-9E74-B5EFEC2DA48E,E2B0D4BC-B0A9-40EB-935B-C14F3168D11F,D7F4D134-E56B-4629-8F9C-94C8EFF6423B,FD8904CC-8912-405B-9192-CF172018FB42,FFC4AB9E-148D-47E0-888D- 5C3E2A9E9288,1B92E410-B607-4338-BA17-F25212D12936,025C122D-C2E0-4086-9265-7CD207124B2C,2D61925A-9A2E-4CFD-9B56-882AF71D-4B79-D185B794679A4,0896798C581EC7,3EC9AA1F-DF9B-43EA-9D9C-5BA89BF8FC1C,534D749E-F744-448B-A04F-80AC52EC319E,7ABA17B2-56CF-49D2-8078-94D63EA45E31,55796E77-FD83-4576-8520-8F6F06CFF031,8678CE94-7CCB-4225-A758- B27A87D9C5A8,9B9CDA40-4C5D-43BE-91E7-C9213BF6436B,66BC564D-5545-42D0-9616-0D508A759EE5,9D966DA7-AF53-4FEA-9E8A-5A350BE59B7B,C37CC103-A7A1-4470-ABE2-F0F094F9C19E,D743CF0B-EE70-42EC-B988- 80779FBC7BCB,F5BCED5E-0568-4B9D-B902-0DB6E2D28589,156A8405-B01A-46DC-B2DD-9ACE93F7603E,240CC731-F2FC-4E59-A6B0-6937BDC8902E,13B22162-EAD1-4F15-8B88-A24F7BE771FC,241D3B84-DEC8-4646-A754- А29DBAB16199,31DB3A32-5086-40C7-A4B2-1EEF108983F0,9913E842-23DC-4A6A-BE16-DE1DBF0D97D9,66C21E8D-4722-4133-BC63-4E952D8F509C,AABEC57D-2182-46B4-A6B8-8EA57ED1FD64,A7487D63-D09A-4F9E-9156- B8100007D25E,A14973F9-198F-4F1C-BB32-DD4EE7B4F9ED,A3F0823E-31FF-4A3A-9FB0-417D630D8C85,E0D035A8-C25F-43D9-8C1A-623B11B36D19,FBAE04F8-28C7-4CF3-BC90-8D2FED12E4A4,FBD86F6F-A4FD-46DE-99EE- 3287C04D32B9,09A5169A-CDBB-4F8D-8CC7-20A86FB4F2F5,016494B2-53E7-472A-A69D-9F5776D3DAE4,63086C91-248F-42C5-810F-7A613A430C3B,687DC44B-B2B0-4202-BC11-0D628B922721,BA602B71-10FB-4C29-8D9A-A402B3FDD88F,CA6F70D7-8599-4790-907A-05DEA813D545,CB36856D-3A6C-4EEE-925C-E220CACF82EB,C92C6FE1-09AD-41BE-9FF3-359E0798629F,C1AD7D53-5CA8-4AFB-B588- 721D755B57D8,E5DF1AF4-3256-458D-954A-761CC9195E2E,F61562F2-7B1D-4A6F-B6BF-8EC39748D962,F1108BDD-9D3D-4BC0-AEA2-19D5E73E7B81,2588DA0B-3879-43F4-B3BD-EB0EE20D203F,2B55DF3B-3D7F-48BC-B3E6- 0E5E6B8C7404,408BD6B4-2518-42E0-83E6-C5BB78732855,3B9F5DB9-72FA-4498-943A-029E837363A7,487F5545-15FE-47CA-9B1C-F661552F2238,5-6-19BC-8948,5466D8948FB09E187468,5CF66C1B-17FF-4877-A493-3A6DEE2C0197,704AA4C3-FB0C-494B-B62C-B6BC7A4A3CB1,9AEA79D7-A732-4D7C-AA0D-4AA70A43B759,8BBE15B9-1EC2-4394-B2C5-3641223B19F6,91D7DA7F-F43D-4065-B728- 2121F23CB1FC,77FAEC59-33E1-4CD5-A56E-851C77B64EBC,B47B99A8-80B2-480F-967A-AE14C5BAFA34,C95F1CE8-D033-466A-8E47-D074A68FBA27,D46F94CB-1DC6-44FF-97C7-BF3640B4F167,F2369048-E06B-48C6-B962- 6FF0DD9F898C, EC0A0266-2AD7-45D1-B7DF-A4CEB8B9CB95, D6C04374-547F-4627-9672-44FAA828906B, D9B6F679-FD52-4EE6-AAB3-9FCB35FF9EC1, F452C2D930-25E8-66AC,1F4F2E2D-3118-432E-B185-3CF31B74E4B3,2BECC072-664B-41AF-AD7E-1F2EBDA83AC8,3DD58B73-3EBA-48E1-B4D7-086E8F9A2C77,12C5D641-FDEF-48D9-98D1-92C7E804DFE3,AABCD417-3707-40A6-BC29-4C9BB667187A ,82308DE5-C170-4253-B26F-8F7D9AA80302,984C7302-99C9-45F3-AFB7-D4F270C08D82,D13F5513-299D-48D0-A6CF-2A4B246B9E1D,DC8D6C20-203B-47AD-9BB7-E5CAF1E38783,21DA0895-6CC2-4C63-889D-B669D852E46D ,2B31EF22-1026-4A9B-AD39-53BDD887CA10,2FBEF648-98FC-48BC-B3CA-B4EB38453C77,31EA66BF-DA60-474D-8D73-C24F2B5073F8,34204CD5-EE26-41E1-8617-704BED9,34A94F97-9B76-4842-AF62-575DB1570AB0,8A190E54-6D20-4937-8663-5BAFEECE35F9,8D9F735E-8938-4BE3-891A-A9E779F6F660,4F6E64A1-DC8B-47B9-8DA7-680B75066878,872D5198-BCA3-42BD-B3A4- 7A304B3E680E,FF0FD5FD-23B9-4389-B067-53193828CC69,F3B271B5-8278-4B22-91B6-1DC2FED98EFB,03D7BFB6-DBBA-4A88-9F46-FEF1244AF1F1,27402F29-2E83-4C57-9540-442C63F5413D,3E107BFD-57DC-4413-8864- 3D65888A6CE0,2D987B73-68BC-436A-8776-AF494DE80AA9,6EBC4502-18FE-49D2-BFE8-27C750AF778D,4A700D97-88A1-4DA8-B0DD-D0EF981896B2,757CA3CD-0A79-433821-D1FD00B2000A,91130B6B-AFF6-43C1-984D-19349F9A4F48,778AF784-97BA-4CA7-9427-F0ED44B28E71,9FD563A9-1332-4F29-83D9-24F411D603A8,AF1A905B-6E97-4486-A9D8-B8434BDE90C6,94E708A2-4ABB-424C- BB80-5B4D5E8EA774,BBF4C773-5B6C-46C8-AE65-56D02815DD53,B7C5872D-494D-449A-A84E-A5CF103C799D,D54CF092-F042-4BAE-A015-2AC38F17ADED,D6218E06-4AEA-4228-9464-9586C09260FA,D6A63E44-2E16-4C5C- 8А10-970219БЭД8ЭА

Обучение и документация

Ознакомьтесь с информацией, чтобы получить максимальную отдачу от вашего решения.

012.000

012.000 Руководство по эксплуатации 1Д95.00.000 РЭ, 1977

Руководство по эксплуатации 1Д95.00.000 РЭ, 1977