Токарно-винторезный станок 1К625 – цена, отзывы, характеристики с фото, инструкция, видео

Токарно-винторезный станок 1К625 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Основные достоинства предлагаемой серии станков – высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии – универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом “Красный пролетарий”.

Пример обозначения станка: станок токарно-винторезный модели 1К625ДГУ. 1500.

(У базовой модели – станка 1К62Д – наибольший диаметр обработки 435мм).

- Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

- Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

- Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

- Выемка в станине (ГАП) позволяет устанавливать и обрабатывать заготовки, радиус которых превышает расстояние, ограниченное высотой центров

Например, наибольший диаметр заготовки, устанавливаемой над станиной станка 1К62Д- 435мм, а станок 1К62ДГ с ГАПом дает возможность изготавливать деталь с наружным диаметром 630 мм.

Сравнительная техническая характеристики токарного станка 1К625Д, 1К625ДГ, 1К62

| Параметры станка | 1К62Д 1К62ДГ | 1К625Д 1К625ДГ |

|---|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| – над станиной | 435 | 500 |

| – над суппортом | 224 | 290 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000,1500 | 1000, 1500, 2000 |

| Размер внутреннего конуса в шпинделе | Морзе 6 | |

| Диаметр цилиндрического отверстия в шпинделе | 55 (62*) | |

| Число ступеней частот вращения шпинделя | 23 | |

| Частота вращения шпинделя | 12,5. ..2000 мин-1 ..2000 мин-1 | |

| Число ступеней рабочих подач: | ||

| – продольных | 42(56*) | |

| – поперечных | 42(56*) | |

| Рабочие подачи, мм/об: | ||

| – продольные | 0,70…4,16 (0,036…7,54*) | |

| – поперечные | 0,035…2,08 (0,018…3,77*) | |

| Число нарезаемых резьб: | ||

| – метрических | 45(53*) | |

| – дюймовых | 28(57*) | |

| – модульных | 38 | |

| – питчевых | 37 | |

| – архимедовой спирали | 5 | |

| Шаг нарезаемой резьбы: | ||

| – метрической | 0,5…192 мм | |

| – модульной | 0,5. ..48 модулей ..48 модулей | |

| – дюймовой | 24…15/8 ниток на дюйм | |

| – питчевой | 96…1 питч | |

| – архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм | |

| Быстрые установочные перемещения суппорта, м/мин: | ||

| – продольного | 4,5 | |

| – поперечного | 2,25 | |

| Размер внутреннего конуса в задней бабке | Морзе 5 | |

| Наибольшее перемещение пиноли задней бабки, мм | 200 | |

| Поперечное смещение корпуса задней бабки, мм | ±15 | |

| Наибольшее сечение резца | 25 | |

| Давление воздуха, МПа | 0,4…0,6 | |

| Питание от электросети напряжением | 220/380 В (50Гц) | |

| Мощность электродвигателя главного привода, кВт | 11 (7,5*) | |

| Габаритные размеры станка, мм: | ||

| – длина | 2786, 3286, 3786 | |

| – ширина | 1200 | 1221 |

| – высота | 1500 | |

| Масса станка, кг, при длине обработки: | ||

| – 1000мм | 3080 | 3124 |

| – 1500мм | 3440 | 3484 |

| – 2000мм | 3800 | 3844 |

Возможности токарных станков с ГАПом

| Параметры станка | 1К62ДГ | 1К625ДГ |

|---|---|---|

| Наибольший диаметр изделия, устанавливаемого над выемкой в станине, мм | 630 | 700 |

| Расстояние от торца фланца шпинделя до правого края выемки, мм | 348 | 348 |

| Длина выемки в станине, мм | 355 | 355 |

Станок токарный 1к625 технические характеристики

Iht625 Китай 3-в-1 мини-токарный станок с ЧПУ Спецификация Цена Серия IHT Тюнинг-машина с системой управления FANUC, включенным стандартным оборудованием и стандартными функциями системы управления. Цельнолитая отливная станина с низким центром тяжести, седло 30 ° благодаря оптимизированной конструкции, имеет большое демпфирование и меньшую степень деформации, коробку главной оси, револьверную головку. Обеспечение структуры высокой жесткости. 30 ° наклонная конструкция кровати, чтобы облегчить верхнюю и нижнюю части оператора, но и для обеспечения.Плавная откачка стружки.

Цельнолитая отливная станина с низким центром тяжести, седло 30 ° благодаря оптимизированной конструкции, имеет большое демпфирование и меньшую степень деформации, коробку главной оси, револьверную головку. Обеспечение структуры высокой жесткости. 30 ° наклонная конструкция кровати, чтобы облегчить верхнюю и нижнюю части оператора, но и для обеспечения.Плавная откачка стружки.

IHT625 Миниатюрный токарный станок с ЧПУ Китай 3 в 1 Спецификация Цена

Жесткость 1.Super

Конструкция машины объединена в прочную основу, нижний барицентр, опору седла 30 ° для лучшего демпфирования вибрации и уменьшения деформации , обеспечивая переднюю бабку и револьверную головку с очень устойчивой структурой наклонного основания 30 °, более удобной для загрузки и разгрузки стержня, более гладкой для удаления стружки

2.Современные популярные блоки управления

серии iHT имеют опциональный блок управления FAUNC 0iTF и блок управления Siemens 828D, дисплей 8,4 “, дисплей 10,4”, дополнительные интерфейсы и т. Д., Готовые для клиентов.

Д., Готовые для клиентов.

3. Высокая стоимость исполнения

Немецкая линейка серии iHT может похвастаться лучшими компонентами, такими как револьверная головка SAUTER, подшипники NSK и т. Д., Что гарантирует высокую точность исполнения. В то же время мы предлагаем конкурентоспособную цену, чтобы сделать серию iHT супер высокой стоимостью.

4. Удобный для пользователя дизайн

Минимальная занимаемая площадь, но в основном соответствующая фактической рабочей зоне, полный защитный кожух с эстетичным дизайном человека, крышка из нержавеющей телескопа, обеспечивают безопасную и чистую рабочую среду и лучшую долговечность.

5. Дополнительные опции

Электрическая револьверная головка, серворезка, механическая револьверная головка, модернизировать мощность шпинделя, модернизировать крутящий момент шпинделя, модернизировать отверстие цилиндра и патрона, бак охлаждающей жидкости выдвижного типа, зонд инструмента, сепаратор масляного тумана и т. Д.варианты готовы для клиентов.

Д.варианты готовы для клиентов.

Что такое токарный станок с ЧПУ серии IHT?

1.Компактная конструкция с чугунной станиной Mehhanite высокого напряжения HT300.

2. Идеальная доступность и оптимальная рабочая глубина.

3. Идеальный станок для обучения, занимающий всего 3,5 м 2 и рабочую глубину всего 350 мм до шпинделя.

4. Повышение производительности благодаря использованию до 12 приводных инструментов (опция).

5.Новейшая обновленная технология управления: FANUC 0i-TF с панелью 20,4 “(опция) или SIEMENS 828D (опция 840D)

Технические характеристики | CZ1237G | CZ1337G | ||||||||||||||||||||||

Качели над кроватью | мм | 305 | 330 | |||||||||||||||||||||

Поворотная каретка | мм | 173 | 215 | |||||||||||||||||||||

000 | ||||||||||||||||||||||||

Ширина проходного пути | мм | 182 | ||||||||||||||||||||||

Расстояние между центрами | мм | M T5 | ||||||||||||||||||||||

отверстие шпинделя | мм | 38 | ||||||||||||||||||||||

ступень скорости | об / мин | 64-1500 | ||||||||||||||||||||||

Метрическая резьба | мм | Закрытая коробка: 11 видов (0. | ||||||||||||||||||||||

Коробка Norton: 15 видов (0,25 ~ 47,5) | ||||||||||||||||||||||||

дюймовая резьба | ТПИ | Закрытая коробка: 14 000 сторон ~ 48) | ||||||||||||||||||||||

Коробка Norton: 40 видов (4 ~ 112) | ||||||||||||||||||||||||

Диапазон подачи | мм / р | Закрытая коробка: 0.051 ~ 0.303 0,002 ” – 0,012 ”) | ||||||||||||||||||||||

Коробка Нортона: 0.12 ~ 0,42 (0,0047 ” – 0,0165 ”) | ||||||||||||||||||||||||

Диаметр ходового винта | мм | 22 (7/8 ”) | ||||||||||||||||||||||

шаг вперед Винт | 3 мм или 8 TPI | |||||||||||||||||||||||

Ход седла | мм | 510 | ||||||||||||||||||||||

000000000 | ||||||||||||||||||||||||

составное перемещение | мм | 85 | ||||||||||||||||||||||

перемещение ствола | 000000000 | 32 | ||||||||||||||||||||||

Конус центра | мм 90 007 | MT3 | ||||||||||||||||||||||

Мощность двигателя | кВт | 1. | ||||||||||||||||||||||

Двигатель для питания системы охлаждения | кВт | 0,04 (0,055 л.с.) | ||||||||||||||||||||||

Машина | мм | 1420x750x760 | ||||||||||||||||||||||

Стенд (левый) (Д × Ш × В) | мм | 400x370x700 | ||||||||||||||||||||||

| (0005) | (0005) ( ) ( ) | ( ) ( ) ( ) ( ) 00000000000 H) | мм | 300x370x700 |

Машина | кг | 380/430 | ||

C6256 Токарный станок

Описание продукта

Основные рабочие характеристики :

Направляющий путь и все шестерни в бабке закалены и точны.

Шпиндельная система отличается высокой жесткостью и точностью.

Станки имеют мощную зубчатую передачу, высокую точность вращения и плавный ход с шумом Iow.

На фартуке предусмотрено устройство защиты от перегрузки.

Педальное или электромагнитное тормозное устройство.

Свидетельство об испытании на допуск, прилагаемая технологическая схема испытаний

СТАНДАРТНЫЕ АКСЕССУАРЫ

1 Патрон с тремя кулачками и адаптер

2 Патрон с четырьмя зажимами и адаптер

3 Лицевые панели

4 Устойчивый отдых

5 Следовать за

5 Следовать

5 Следовать

5 Следить за

5 Следить за 5 Следовать 5 Следовать Остальное Масляный пистолет7 Циферблат для нарезания резьбы

8 Руководство по эксплуатации

9 Один комплект гаечных ключей

10 Втулка 7/5 MT и центр 5 MT

СПЕЦИАЛЬНЫЕ ПРИНАДЛЕЖНОСТИ

1 Приводная пластина

2 Стойка для быстрой смены инструмента

3 Приспособление для точения конуса

4. переменная скорость

переменная скорость

Основные технические характеристики продукта :

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | C6256 |

Поворот красного цвета | 9 5 000 000 (20 000 000) 5 000 000 (20 000 000) |

Поворотный поперечный суппорт | 355 мм (11-7 / 8 “) |

Поворотный зазор | 785 мм (29″) |

Станок токарно-винторезный универсальный 1К625 (РМЦ 2000)

Если Вам необходимо купить Станок токарно-винторезный универсальный 1К625 (РМЦ 2000) звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-винторезный универсальный 1К625 (РМЦ 2000) звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

Токарный станок 1К62, 1К625 и их аналоги Запчасти к металлорежущему оборудованию

Станок токарно-винторезный модели 1К62 предназначен для выполнения разнообразных токарных работ: для нарезания метрической, дюймовой, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом, одно- и многозаходной резьбы, для нарезания торцовой резьбы и для копировальных работ (с помощью прилагаемого к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства

Класс точности по ГОСТ 8-82 H

Технические характеристики

| Наибольший диаметр обрабатываемого изделия, мм: | |

| – над станиной | 400 |

| – над суппортом | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 710, 1000, 1400 |

| Наибольшая длина хода каретки, мм | 640, 930, 1330 |

| Центр в шпинделе передней бабки по ГОСТ 13214-67 | конус Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр прутка, проходящего через отверстие в шпинделе, мм | 45 |

| Высота резца, установленного в резцедержателе,мм | 25 |

| Наибольшая масса устанавливаемого изделия в Т: | |

| – закрепленного в патроне | 0,5 |

| – закрепленного в центрах | 1,5 |

| Количество скоростей шпинделя: | |

| – прямого вращения | 23 |

| – обратного вращения | 12 |

| Пределы частоты вращения шпинделя, об/мин | |

| – прямого вращения | 12,5-2000 |

| – обратного вращения | 19-2420 |

| Количество подач: | |

| – продольных | 42 |

| – поперечных | 42 |

| Пределы подач, мм/об | |

| – продольных | 0. 07-4.16 07-4.16 |

| – поперечных | 0.035-2.08 |

| Количество нарезаемых резьб, единиц: | |

| – метрических | 44 |

| – модульных | 20 |

| – модульных | 38 |

| – питчевых | 37 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Габаритные размеры станка, мм | |

| – длина | 2522 ; 2812 ; 3212 |

| – ширина | 1166 |

| – высота | 1324 |

| Масса станка, кг | 2080 ; 2200 ; 2300 |

Токарно-винторезный станок SN 500SA – Поставки станков

Станок токарно-винторезный Trens SN 500SA – более мощный аналог модели Trens SN 50C. Выполняет обточку деталей тел вращения из металла и других материалов по наружной и внутренней поверхности, в прямолинейном и ступенчатом профиле. Режущий инструмент: резцы, метчики, сверла, развертки, плашки изготавливаются из быстрорежущей стали. Применяются станки в производственных цехах и ремонтных мастерских.

Выполняет обточку деталей тел вращения из металла и других материалов по наружной и внутренней поверхности, в прямолинейном и ступенчатом профиле. Режущий инструмент: резцы, метчики, сверла, развертки, плашки изготавливаются из быстрорежущей стали. Применяются станки в производственных цехах и ремонтных мастерских.

Данная модель по техническим характеристикам соответствует следующим позициям: 1К62, 16К20, 16В20, 1К625, 16К25, 1В625М.

Отличительные особенности

- повышенный класс точности

- увеличенное отверстие в шпинделе для прохождения прутков

- большой выбор, применяемой оснастки увеличивает возможности станка

- возможность установки быстросменной инструментальной системы MultiSuisse

- самые ответственные поверхности обработаны методом ручной шабровки

- надежность, безопасность, долговечность

| Технические характеристики | SN 500SA |

| Диаметр установки над выемкой, мм | 700 |

| Наибольший диаметр обработки, мм | |

| над станиной | 505 |

| над суппортом | 270 |

| Расстояние между центрами, мм | 1000/1500/2000 |

| Класс точности | П |

| Диаметр проходного отверстия в шпинделе, мм | 77/105 |

| Конус в шпинделе | Морзе 6 |

| Передний конец шпинделя | B6/D6 |

| Крутящий момент, Нм | 1450 |

| Число оборотов шпинделя, мин-1 | 12,5-2000 |

| Продольные рабочие подачи, мм/об | 0,05-6,4 |

| Диапазон поперечных подач суппорта, мм/об | 0,025-3,2 |

| Поперечное сечение резца, мм | 32х32 |

| Внутренний конус пиноли задней бабки | Морзе 5 |

| Ход пиноли, мм | 180 |

| Диапазон шагов метрической резьбы, мм | 0,5-40 |

| Диапазон шагов дюймовой резьбы, ниток | 1-80 |

| Диапазон шагов модульной резьбы, мм | 0,25-20 |

| Диапазон шагов питчевой резьбы, количество ходов DP | 2-72 |

| Мощность электродвигателя главного движения, кВт | 7,5 |

| Габаритные размеры, мм | |

| длина | 2595/3095/3595 |

| ширина | 1100 |

| высота | 1525 |

| Масса станка, кг | 2300/2400/2600 |

Оснащение оборудования

| Базовое | Дополнительное |

|

|

Цена станка

Всю дополнительную информацию на токарно-винторезный станок SN 500SA, Вы можете запросить через электронную почту info@standart-st. ru или по телефону +7(4852) 66-40-25.Производим таможенное оформление и транспортировку оборудования до предприятия заказчика. Предоставляем гарантию на токарно-винторезный станок SN 500SA сроком 12 месяцев.

ru или по телефону +7(4852) 66-40-25.Производим таможенное оформление и транспортировку оборудования до предприятия заказчика. Предоставляем гарантию на токарно-винторезный станок SN 500SA сроком 12 месяцев.

технические характеристики фрезерного станка

Обзор фрезерного станка 6Р12 конструкция

Основные технические характеристики модели 6Р12 подробно указаны в паспорте Но для выбора правильного режима работы следует знать такие параметры станка габариты рабочего стола

Получить ценусхемы описание характеристики

Сведения о производителе Консольно Фрезерного станка 6Р13ф3 6Р13ф3 37 Получить ценуКинематическая схема вертикально

Технические характеристики станка мод 6Р13 ФЗ Класс точности станка по ГОСТ 8 82 Н Размеры рабочей поверхности стола по ГОСТ 165 81 мм ширина длина

Получить ценуEsferoРоссийские Фрезерные 3D станки с

Технические характеристики фрезерного станка с ЧПУ Esfero 3D 014 Модель Esfero 3D 01 4 Размер стола 810 х 1180 Рабочая область X Y Z 650 x 9 50 х 1 20 мм Шаг 0 006 мм Повторяемость 0 0 5 мм Процессор ЧПУ NC Studio v5

Получить ценуТехнические характеристики фрезерного

Технические характеристики фрезерного станка IMPULS RTM 2 Модель АБ 02 02ВМЕ68 Рабочая зона X x Y x Z мм 1080 х 900 х 350

Получить ценуТехнические характеристики фрезерного

Технические характеристики Основные технические характеристики фрезерного станка ФСШ 1А максимальная ширина заготовки которую можно установить на столе при глубине шипа в 10 см70 см номинальный диаметр шпиндельной насадки

Получить ценуТехнические характеристики универсального

Технические характеристики универсального фрезерного станка 6М82 6М82современный высокотехнологичный фрезерный станок Его технические характеристики особенности габариты параметры Содержание Сведения о производителе консольно фрезерного станка 6М82

Получить ценуФрезерный станок характеристики и

Фрезерный станок характеристики и устройство станка Назначение и классификация фрезерных станков По принятой классификации фрезерные станки относят к шестой группе но часть фрезерных станков входит и в пятую

Получить ценуТехнические характеристики фрезерного

Технические характеристики фрезерного станка IMPULS RTM 3 Габариты станка мм стойки ЧПУ мм 2400 х 2250 х 2050 600 х 700 х 2000 Питающая сеть

Получить ценуДиплом на тему Техническая эксплуатация и

Технические характеристики фрезерного станка модели 6Ф410 Характер и виды технического обслуживания станков

Получить цену679 Станок фрезерный

Основные характеристики фрезерного широкоуниверсального станка 679 Разработчик Одесский

Получить ценуКупить Широкоуниверсальный фрезерный

Технические характеристики фрезерного станка TOS FGS 32/40 Рабочея поверхност стола мм 1405 x 400 Наибольшая масса обрабатываемой детали кг 800

Получить ценуТехнические характеристики и эксплуатация

Технические характеристики фрезерного станка ВМ127 Назначение агрегата общий вид конструкция Кинематическая и электрическая схема

Получить ценуВМ127важнейшие технические параметры

Видео работы консольного вертикально фрезерного станка ВМ127 характеристики и особенности его конструкции описание всех достоинств данной установки 3 Кинематика и электрическое оборудование консольно фрезерного

Получить ценусхемы описание характеристики

6Т10 Станок фрезерный вертикальный консольный Паспорт схемы описание характеристики Обозначение консольно фрезерных станков 6фрезерный станок номер группы по классификации ЭНИМС Тсерия поколение станка Б

Получить ценуТех характеристики фрезерного станка СПП 30

Внедрение станка позволит улучшить метрологические характеристики анализа и обеспечит их соответствие требованиям ГОСТ для различных материалов

Получить ценуУстройство консольно фрезерного станка

Салазки 13 консольно фрезерного станка рис 5 4 перемещаются на консоли 16 в поперечном направлении На салазках смонтирована поворотная плита 11 а на ней в продольных направляющих стол 9 перемещающийся ходовым

Получить цену1 1 Основные технические данные

Основные технические характеристики фрезерного станка представлены в таблице 1 Таблица 1Технические характеристики 6Н82

Получить ценуТехнические характеристики

Технические характеристики и принцип работы плоскошлифовального станка модели 3Б172

Получить ценуСхема электрическая 6р126Р12 станок

Технические характеристики консольного фрезерного станка 6Р13 6Р13Б Наименование параметра 6Р12

Получить ценуOkuma GENOS M технические

центров Okuma серии GENOS M по всей России Технические характеристики Склад станков в Полное название станка с указанием модели Серийный номер указанный на шильдике станка Укажите

Получить ценуТехнические характеристики фрезерного

Технические характеристики фрезерного станка ФСШ 1 Доски обшивочные вагонка и для настила пола плинтуса наличники штапики и другие отделочные материалы из дерева применяемые в

Получить ценуТехнические характеристики токарно

Технические характеристики токарно винторезного станка 1К625 Токарно винторезный станок 1К625 Является удлиненной модификацией станка 1К62 Предназначен для обработки деталей длиной до 1000

Получить ценуЧертежи и схемы Фрезерных станков

Чертежи и схемы 53А80Д зубофрезерного полуавтомата Чертежи и схемы 676 фрезерного станка Всего записей 100 Показано с 1 по 48 записи Схема транспортировки 675П Схема транспортировки 675П

Получить ценуТехнические характеристики схемы и

Технические характеристики схемы и эксплуатация фрезерного станка 6Р12 Сведения о производителе фрезерного станка модели 6Р12 особенности описание Основные технические характеристики

Получить ценуУстройство и технические характеристики

Устройство и технические характеристики горизонтально фрезерного станка Содержание статьи Особенности конструкции

Получить ценуТехнические характеристики фрезерного

Технические характеристики фрезерного станка IMPULS RTM 2 Габариты станка мм 2300 х 1450 х 2250 Комплектация станков может быть дооснащена различным опциональным оборудованием При

Получить ценуВМ127важнейшие технические параметры

Видео работы консольного вертикально фрезерного станка ВМ127 характеристики и особенности его конструкции описание всех достоинств данной установки 3 Кинематика и электрическое оборудование консольно фрезерного

Получить ценуФрезерно центровальный станок 2г942

Технические характеристики Станки модели 2г942 00 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе

Получить ценуТехнические характеристики

Технические характеристики и принцип работы плоскошлифовального станка модели 3Б172

Получить ценуОписание параметров горизонтально

Описание параметров горизонтально фрезерного станка 6р82 Станок 6р82 способен фрезеровать изделия как из чугуна так из стали и цветных металлов

Получить ценуТехнические характеристики фрезерного

Технические характеристики вертикального фрезерного станка 6Т13 Вертикально фрезерный станок 6р13 Едва ли найдется отрасль тяжелой промышленности и машиностроения где не задействуются так или иначе фрезерные

Получить ценусхемы описание характеристики

Технические характеристики фрезерного станка с ЧПУ 6Р13Ф3 37 Наименование параметра 6Р13Ф3 37

Получить ценуТехнические характеристики станка СТХ 310

Технические характеристики станка СТХ 310 ecoline От 700 руб Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимость Величина перемещения по оси

Получить цену(PDF) Оценка износа токарного инструмента на основе расчетных значений параметров термодинамической подсистемы режущей системы

Материалы 2021,14, 6492 16 из 16

9.

Лапшин В.П .; Бабенко, Т.С.; Моисеев, Д. Экспериментальная оценка влияния износа инструмента на качество токарной обработки. В ICIE 2018,

Труды 4-й Международной конференции по промышленной инженерии (ICIEA); Спрингер: Чам, Швейцария, 2018; С. 853–859.

[CrossRef]

10.

Лапшин В.П .; Христофорова, В.В .; Носачев, С.В. Связь температуры и силы резания с износом инструмента и вибрациями при токарной обработке металла

. Металл. Работа. Матер. Sci. 2020,22, 44–58. [CrossRef]

11.

Wang, J .; Куриягава, Т .; Wei, X.P .; Го, Д. Оптимизация режимов резания для однопроходных токарных операций с использованием детерминированного подхода

. Int. J. Mach. Инструменты Manuf. 2002,42, 1023–1033. [CrossRef]

12.Астахов, В. Оценка износа режущего инструмента. Int. J. Mach. Инструменты Manuf. 2004, 44, 637–647. [CrossRef]

13.

Rao, K.V .; Murthy, B.S.N .; Рао, Н.М. Прогнозирование износа режущего инструмента, шероховатости поверхности и вибрации заготовки при растачивании стали

AISI 316 с помощью искусственной нейронной сети. Измерение 2014,51, 63–70. [CrossRef]

Измерение 2014,51, 63–70. [CrossRef]

14.

Marani, M .; Zeinali, M .; Kouam, J .; Songmene, V .; Mechefske, C.K. Прогнозирование износа режущего инструмента в процессе токарной обработки с использованием методов искусственного интеллекта

.Int. J. Adv. Manuf. Syst. 2020, 111, 505–515. [CrossRef]

15. Sharma, V.S .; Шарма, С.К .; Шарма, А. Оценка износа режущего инструмента при токарной обработке. J. Intell. Manuf. 2008,19, 99–108. [CrossRef]

16.

Chen, Y .; Jin, Y .; Джири, Дж. Прогнозирование износа инструмента с помощью данных с нескольких датчиков с использованием сетей глубокого убеждения. Int. J. Adv. Manuf. Syst.

2018

, 99,

1917–1926. [CrossRef]

17.

Намаччивая, Н.С .; Беддини, Р. Изменение скорости вращения шпинделя для подавления регенеративного вибрации.J. Nonlinear Sci.

2003

, 13,

265–288. [CrossRef]

18.

Wahi, P .; Чаттерджи, А. Регенеративный дребезг инструмента возле точки Хопфа коразмерности 2 с использованием нескольких весов. Нелинейный Дин.

Нелинейный Дин.

2005

,

40, 323–338. [CrossRef]

19.

Moradi, H .; Бахтиари-Неджад, Ф .; Movahhedy, M.R .; Ахмадиан, М. Нелинейное поведение регенеративного вибрации в процессе токарной обработки

с изношенным инструментом: анализ вынужденных колебаний и устойчивости.Мех. Мах. Теория 2010,45, 1050–1066. [CrossRef]

20. Литак Г. Хаотические колебания в процессе регенеративного резания. Фракталы Солитонов Хаоса 2002,13, 1531–1535. [CrossRef]

21.

Заковоротный, В.Л .; Лапшин, В.П .; Бабенко, Т. Оценка влияния регенеративного эффекта на динамику деформации

Движения инструмента во время токарной обработки. Процедуры Eng. 2017, 206, 68–73. [CrossRef]

22.

Заковоротный, В.Л .; Лукьянов, А.Д .; Губанова, А.А .; Христофорова, В. Бифуркация стационарных многообразий, образующихся в окрестности положения равновесия

в динамической системе резания. J. Sound Vib. 2016, 368, 174–190. [CrossRef]

23.

Гусков А.М.; Воронов, С.А .; Paris, H .; Батцер С.А.Нелинейная динамика обрабатывающей системы с двумя взаимозависимыми задержками.

Commun. Нелинейные науки. Нумер. Simul. 2002,7, 207–221. [CrossRef]

24.

Металлопродукция из нелегированных конструкционных качественных и специальных сталей.Общие характеристики. Доступно в Интернете: https: // docs.

cntd.ru (дата обращения 28 октября 2021 г.).

25. Американский стандарт ASTM A568M. Доступно в Интернете: https://www.astm.org (по состоянию на 28 октября 2021 г.).

26. Стандарты DIN. Доступно в Интернете: https://www.din.de (по состоянию на 28 октября 2021 г.).

27.

Бордачёв Е.В .; Лапшин, В. Математическое моделирование температуры в зоне контакта инструмента с деталью при точении металла. Adv. Англ.

Рез. 2019,19, 130–137.[CrossRef]

28.

Лапшин В.П .; Туркин, И.А .; Христофорова, В.В .; Бабенко, Т. Влияние температуры в зоне контакта инструмента с деталью

на динамику деформации при токарной обработке. Русь. Англ. Res. 2020,40, 259–265. [CrossRef]

Русь. Англ. Res. 2020,40, 259–265. [CrossRef]

29.

Рыжкин А.А .; Щучев, К.Г .; Климов, М. Обработка материалов резанием; Феникс: Ростов-на-

Дон, Россия, 2008.

30.

Kim, E.J .; Ли, К.М.А. Исследование оптимальных параметров обработки для индукционного фрезерования с использованием Inconel 718. Материалы

2019,12, 233. [CrossRef]

31.

Qian, X .; Дуан, X. Материальная модель и моделирование резания титанового сплава Ti6Al4V после термообработки. Материалы

2019

,

12, 4145. [CrossRef]

32.

Беляев Н.М .; Рядно, А.А. Методы теории теплопроводности. Высшая школа: Москва,

Россия, 1982.

33.

Иванов Е.А .; Положий, Г. Уравнения математической физики. [Уравнения математической физики]; Высшая школа: Москва,

Россия, 1964. Дифференц. Уравн. 1965,1, 701–704.

34. Graupe, D .; Чаки, Ф. Идентификация систем. IEEE Trans. Syst. Человек Киберн. 1978,8, 835. [CrossRef]

[CrossRef]

35.

Rizzo, A .; Goel, S .; Grilli, M.L .; Iglesias, R .; Jaworska, L .; Лапковскис, В .; Новак, П .; Постольный, Б.О .; Валерини, Д.Критическое сырье

Материалыв режущих инструментах для обработки: обзор. Материалы 2020,13, 1377. [CrossRef] [PubMed]

Концепция оценки прочности трубопровода из-за …

Контекст 1

… распределительные станции являются важными звеньями в газо- система снабжения, осуществляющая подготовку и распределение газа между потребителями в стране. Как показала эксплуатационная практика, строительство промышленных трубопроводов газораспределительных станций не обеспечивает длительной безаварийной эксплуатации.Вибрации, превышающие уровни силы, могут привести к разрушению трубопровода, и этот фактор необходимо учитывать [1]. В результате чрезмерной вибрации в трубопроводах возникают различные отказы, такие как трещины из-за усталости материала, самораскручивающиеся фитинги, путевые соединения и регулирующая арматура, разгерметизация трубопроводов. Колебания трубопроводов по характеру проявления, причинам, а, следовательно, и способам устранения, существенно отличаются от машинной.Если вибрация насосных агрегатов и их оснований в большинстве случаев возникает из-за инерционных сил движущихся частей агрегата и может быть устранена механическими средствами, то вибрация возникает в трубах в результате действия инерционных сил среды. перекачивается (что менее существенно), а также в результате пульсаций давления в трубопроводе [2]. Если частота вынужденных колебаний системы, обычно совпадающая с циклами работы машины, близка к частоте автоколебаний системы трубопроводов, это означает, что система будет резонировать, что приведет к интенсивной вибрации большей части напорные трубы и, в меньшей степени, всасывающие трубы.Зона распространения вибрации обычно ограничивается системой трубопроводов насосной станции или компрессорной станции, пульсации давления среды быстро затухают после достижения прямых участков труб [3]. В этой статье различные методы определения виброакустических характеристик были объединены для прогнозирования прочности трубопровода.

Колебания трубопроводов по характеру проявления, причинам, а, следовательно, и способам устранения, существенно отличаются от машинной.Если вибрация насосных агрегатов и их оснований в большинстве случаев возникает из-за инерционных сил движущихся частей агрегата и может быть устранена механическими средствами, то вибрация возникает в трубах в результате действия инерционных сил среды. перекачивается (что менее существенно), а также в результате пульсаций давления в трубопроводе [2]. Если частота вынужденных колебаний системы, обычно совпадающая с циклами работы машины, близка к частоте автоколебаний системы трубопроводов, это означает, что система будет резонировать, что приведет к интенсивной вибрации большей части напорные трубы и, в меньшей степени, всасывающие трубы.Зона распространения вибрации обычно ограничивается системой трубопроводов насосной станции или компрессорной станции, пульсации давления среды быстро затухают после достижения прямых участков труб [3]. В этой статье различные методы определения виброакустических характеристик были объединены для прогнозирования прочности трубопровода. Как видно на рисунке 1, прочностные характеристики можно рассчитать по нескольким различным последовательностям. В зависимости от типа данных (измеренные виброакустические характеристики, геометрические характеристики элемента, входные параметры) для получения желаемых результатов можно использовать разные способы (сплошная линия – расчет, пунктирная линия – сравнение).Рассмотрим пример расчета на прочность по известным параметрам режима работы магистрального газопровода газораспределительной станции № 19 А г. Тольятти. План расчета представлен на рис. 2. Первый шаг – необходимо рассчитать уровень звуковой мощности и убедиться, что рабочие значения соответствуют …

Как видно на рисунке 1, прочностные характеристики можно рассчитать по нескольким различным последовательностям. В зависимости от типа данных (измеренные виброакустические характеристики, геометрические характеристики элемента, входные параметры) для получения желаемых результатов можно использовать разные способы (сплошная линия – расчет, пунктирная линия – сравнение).Рассмотрим пример расчета на прочность по известным параметрам режима работы магистрального газопровода газораспределительной станции № 19 А г. Тольятти. План расчета представлен на рис. 2. Первый шаг – необходимо рассчитать уровень звуковой мощности и убедиться, что рабочие значения соответствуют …

Материалы | Бесплатный полнотекстовый | Оценка износа токарного инструмента по расчетным значениям параметров термодинамической подсистемы режущей системы

1.Введение

Мировые производители металлорежущего оборудования, такие как Siemens and Fanuc Co., Ltd. (Мюнхен, Германия), используют передовые технологии, разработанные сегодня в мире. Металлообрабатывающий центр, производимый таким брендом, как Fanuc Co., сравнивая степень автоматизации и интеллектуализации системы управления, весьма конкурентоспособен с такими системами, как система управления для современного самолета или даже космического корабля. Сейчас развитие электроники и программирования позволяет решать задачи управления резанием на металлорежущих станках на новом, очень высоком уровне.Говоря об этом новом уровне, мы в основном имеем в виду широкое применение алгоритмов цифрового управления, основанных на сложном математическом аппарате, описывающем взаимосвязанную динамику и эволюцию процесса резания. В случае динамики процессов резания – это хорошо разработанная тема, в которой оценка вибрационной активности инструмента при резании играет большую роль [1,2,3,4,5]. В [1,4] рассматривается вопрос оценки степени износа режущего инструмента по измеренному силовому отклику от процесса резания на формообразующие движения инструмента.В [2,4] рассмотрены вопросы вибродиагностики критического износа режущего инструмента по расчетным значениям, полученным по сигналу, снимаемому виброакселерометром.

Металлообрабатывающий центр, производимый таким брендом, как Fanuc Co., сравнивая степень автоматизации и интеллектуализации системы управления, весьма конкурентоспособен с такими системами, как система управления для современного самолета или даже космического корабля. Сейчас развитие электроники и программирования позволяет решать задачи управления резанием на металлорежущих станках на новом, очень высоком уровне.Говоря об этом новом уровне, мы в основном имеем в виду широкое применение алгоритмов цифрового управления, основанных на сложном математическом аппарате, описывающем взаимосвязанную динамику и эволюцию процесса резания. В случае динамики процессов резания – это хорошо разработанная тема, в которой оценка вибрационной активности инструмента при резании играет большую роль [1,2,3,4,5]. В [1,4] рассматривается вопрос оценки степени износа режущего инструмента по измеренному силовому отклику от процесса резания на формообразующие движения инструмента.В [2,4] рассмотрены вопросы вибродиагностики критического износа режущего инструмента по расчетным значениям, полученным по сигналу, снимаемому виброакселерометром. Также можно оценить износ инструмента по виброакустическому сигналу, снятому через микрофон [3]; однако такая процедура невозможна при резке с использованием системы охлаждения зоны резания. Работа [5] посвящена оценке взаимосвязи между динамикой вибрации режущей системы и процессом износа инструмента.Здесь авторы подтверждают известный факт, что с увеличением износа инструмента амплитуда его колебаний увеличивается; Однако за последние 40 проходов они не смогли подтвердить это утверждение, что свидетельствует о низкой степени надежности процедуры вибродиагностики процессов износа. Исходя из этого, оценка износа по измеренной динамике процесса резания (вибрации инструмента), а также по анализу жесткости режущей системы, отраженной в измеренной силовой реакции на формообразующие движения инструмента, не может гарантируют высокую достоверность расчетного параметра износа.В рамках повсеместного внедрения инструментов Индустрии 4.0, в том числе в металлообработке на режущих станках, оценка вибрационной активности при резании становится краеугольным камнем, на котором строятся современные системы диагностики процесса резания.

Также можно оценить износ инструмента по виброакустическому сигналу, снятому через микрофон [3]; однако такая процедура невозможна при резке с использованием системы охлаждения зоны резания. Работа [5] посвящена оценке взаимосвязи между динамикой вибрации режущей системы и процессом износа инструмента.Здесь авторы подтверждают известный факт, что с увеличением износа инструмента амплитуда его колебаний увеличивается; Однако за последние 40 проходов они не смогли подтвердить это утверждение, что свидетельствует о низкой степени надежности процедуры вибродиагностики процессов износа. Исходя из этого, оценка износа по измеренной динамике процесса резания (вибрации инструмента), а также по анализу жесткости режущей системы, отраженной в измеренной силовой реакции на формообразующие движения инструмента, не может гарантируют высокую достоверность расчетного параметра износа.В рамках повсеместного внедрения инструментов Индустрии 4.0, в том числе в металлообработке на режущих станках, оценка вибрационной активности при резании становится краеугольным камнем, на котором строятся современные системы диагностики процесса резания. Однако, помимо обеспечения низкой виброактивности при резке металлов, учитывается ее связь с качеством получаемой продукции. Вторая важная проблема в качестве процессов обработки – это контроль и поддержание заданных температур обработки [6].Учитывая, что вибрационная активность инструмента и температура резания связаны друг с другом через эволюцию (износ) режущего клина при обработке металла, возникает третья задача. Это оценка остаточного ресурса инструмента и / или обеспечение максимального значения этого параметра [7,8,9,10]. В современном машиностроительном производстве инструмент – это просто расходный материал, который необходимо заменять при исчерпании его режущих свойств. В связи с этим более важной задачей является прогнозирование остаточной стойкости инструмента при выполнении сложных и объемных операций [11].Связь между износом инструмента и изменением его динамических свойств хорошо описана в работах В. П. Астахова [12], где показана взаимосвязь колебаний и температуры с эволюцией режущего клина.

Однако, помимо обеспечения низкой виброактивности при резке металлов, учитывается ее связь с качеством получаемой продукции. Вторая важная проблема в качестве процессов обработки – это контроль и поддержание заданных температур обработки [6].Учитывая, что вибрационная активность инструмента и температура резания связаны друг с другом через эволюцию (износ) режущего клина при обработке металла, возникает третья задача. Это оценка остаточного ресурса инструмента и / или обеспечение максимального значения этого параметра [7,8,9,10]. В современном машиностроительном производстве инструмент – это просто расходный материал, который необходимо заменять при исчерпании его режущих свойств. В связи с этим более важной задачей является прогнозирование остаточной стойкости инструмента при выполнении сложных и объемных операций [11].Связь между износом инструмента и изменением его динамических свойств хорошо описана в работах В. П. Астахова [12], где показана взаимосвязь колебаний и температуры с эволюцией режущего клина. Однако прогнозирование развития износа клина при резке металла является довольно сложной задачей, поэтому широко используются интеллектуальные системы и модели, позволяющие оценить текущую скорость износа по косвенным измеримым признакам [13,14,15,16 ].

Однако прогнозирование развития износа клина при резке металла является довольно сложной задачей, поэтому широко используются интеллектуальные системы и модели, позволяющие оценить текущую скорость износа по косвенным измеримым признакам [13,14,15,16 ].Здесь под интеллектуальными системами мы подразумеваем системы, которые имеют алгоритмы обработки данных, подобные человеческим, такие как нечеткие алгоритмы и / или алгоритмы, построенные на основе нейросетевого подхода.Несмотря на достаточно хорошие результаты использования таких систем для прогнозирования и оценки скорости износа инструмента в металлообработке, широкое внедрение этого подхода в массовое производство имеет существенные ограничения. Это ограничение связано с тем, что на каждом новом станке сложная динамика резания будет уникальной, и применение интуитивно понятного диагностического алгоритма для конкретного станка становится невозможным на другом станке.

Решение этой проблемы, на наш взгляд, заключается в применении существующих научных подходов к описанию взаимосвязанной сложной нелинейной динамики процесса резания с учетом регенеративного характера самовозбуждения обрабатываемых колебаний [ 17,18,19,20,21]. В то же время мы понимаем, что эта динамика в пространстве состояний процесса резания имеет ярко выраженные нелинейные свойства [22], в том числе точки бифуркации (перестройки) системы резания [23]. Что касается недостатков предыдущих исследований, проведенных в В этой области следует отметить два основных направления развития научной мысли в области математического моделирования температурных эффектов при резке металлов на металлорежущих станках. Первое такое направление – это направление, в котором температура в зоне контакта инструмента и заготовки имеет статическое расчетное значение, например, как в [6,7], определяемое статическими расчетными значениями усилий и скоростей обработки.В результате такого подхода возникает разрыв между подсистемами колебательной активности инструмента [1,2,3,4,5] и термодинамикой процесса резания [6,7]; однако экспериментальные исследования показывают, что такая взаимосвязь существует [9,10]. Второе направление связано с моделированием температурного поля в самом инструменте, этот подход очень хорошо представлен в [8], и следует отметить, что этот подход достаточно точно связывает развитие износа режущего клина с температурой градиент в том же режущем клине.

В то же время мы понимаем, что эта динамика в пространстве состояний процесса резания имеет ярко выраженные нелинейные свойства [22], в том числе точки бифуркации (перестройки) системы резания [23]. Что касается недостатков предыдущих исследований, проведенных в В этой области следует отметить два основных направления развития научной мысли в области математического моделирования температурных эффектов при резке металлов на металлорежущих станках. Первое такое направление – это направление, в котором температура в зоне контакта инструмента и заготовки имеет статическое расчетное значение, например, как в [6,7], определяемое статическими расчетными значениями усилий и скоростей обработки.В результате такого подхода возникает разрыв между подсистемами колебательной активности инструмента [1,2,3,4,5] и термодинамикой процесса резания [6,7]; однако экспериментальные исследования показывают, что такая взаимосвязь существует [9,10]. Второе направление связано с моделированием температурного поля в самом инструменте, этот подход очень хорошо представлен в [8], и следует отметить, что этот подход достаточно точно связывает развитие износа режущего клина с температурой градиент в том же режущем клине. Однако такой подход не имеет большого практического применения, так как практически невозможно измерить градиент температурного поля в режущем клине во время резания, а также не учитываются взаимосвязанная динамика процесса резания и ее связь с температурой. . Поэтому в рамках этих моделей решением проблемы, связанной с износостойкостью инструмента, является предварительная подготовка режущего инструмента; то есть придание инструментальному материалу, например, распылением таких температурных свойств, при которых скорость его износа будет небольшой.Недостатком обоих этих подходов является то, что невозможно использовать современные измерительные системы для мониторинга резки для повышения эффективности всей системы резки, и это несмотря на то, что эти измерительные системы сегодня развиваются гигантскими темпами.

Однако такой подход не имеет большого практического применения, так как практически невозможно измерить градиент температурного поля в режущем клине во время резания, а также не учитываются взаимосвязанная динамика процесса резания и ее связь с температурой. . Поэтому в рамках этих моделей решением проблемы, связанной с износостойкостью инструмента, является предварительная подготовка режущего инструмента; то есть придание инструментальному материалу, например, распылением таких температурных свойств, при которых скорость его износа будет небольшой.Недостатком обоих этих подходов является то, что невозможно использовать современные измерительные системы для мониторинга резки для повышения эффективности всей системы резки, и это несмотря на то, что эти измерительные системы сегодня развиваются гигантскими темпами.В связи с этим в качестве цели исследования была выбрана разработка нового метода оценки степени износа режущего инструмента, который будет опираться на математический аппарат, описывающий взаимосвязанную измеримую динамику процесса резания на металле. станки для резки.

В качестве оценки новизны исследования и научного вклада отмечу, что подход, предложенный в этой работе, ранее никем не использовался; то есть исследования носят новаторский характер. В целом толчком к формированию названного метода моделирования и основанного на нем подхода к оценке степени износа инструмента по параметрам термодинамической подсистемы является быстрое развитие и внедрение измерительных систем для контроля динамики процессов в металле. -резальные машины.То есть раньше такая математическая модель не была нужна, поэтому невозможно было измерить и обработать данные о динамике температуры и вибрации процесса обработки в реальном времени. Эти аргументы позволяют говорить о высокой научной и практической значимости исследования.

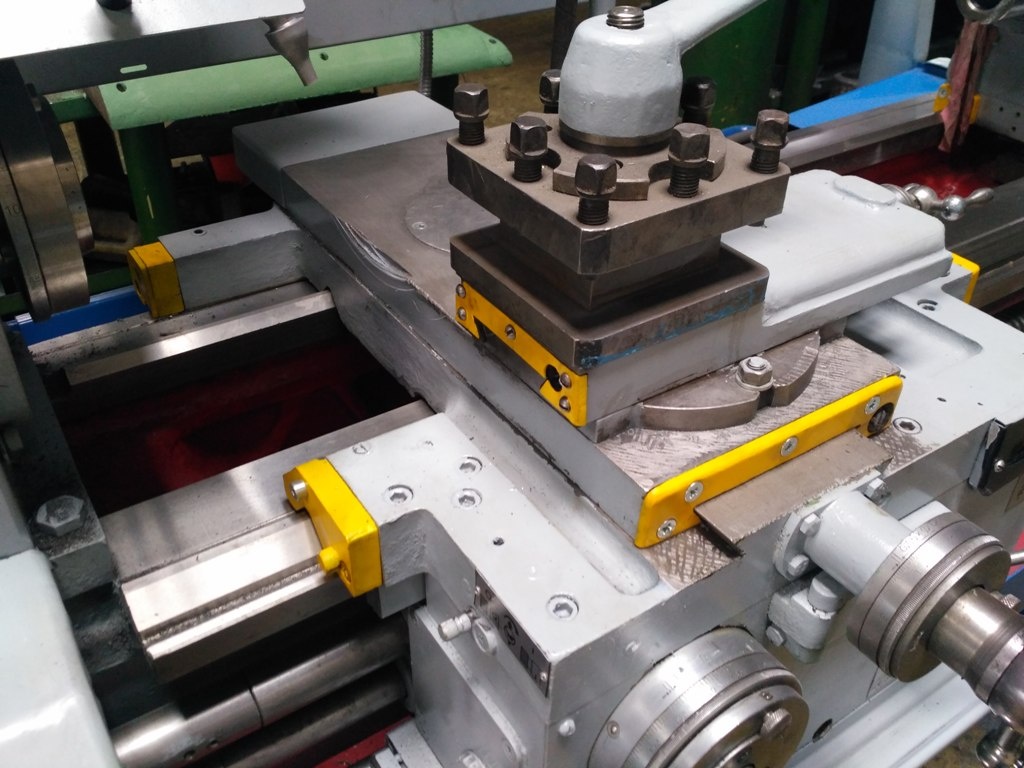

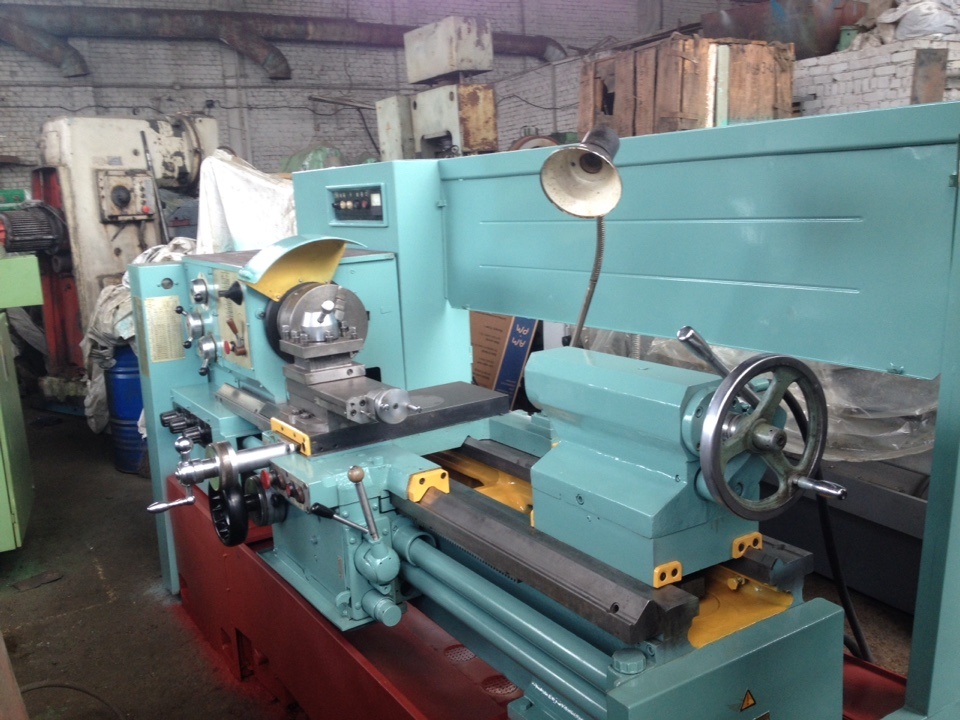

2. Материалы и методы

Для синтеза математической модели взаимосвязи между износом, измеренной температурой в зоне контакта инструмент-заготовка, силой резания и вибрационной активностью инструмента мы провели серию натурных экспериментов. на токарном станке 1К625 (см. рис. 1а) с СТД.На нем установлен стенд 201-1 для исследования режимов резания при токарной обработке (см. Рис. 1б), а также экспериментов на экспериментальном комплексе собственной конструкции (см. Рис. 1в, г). Стенд измерительный СТД. 201-1 позволяет измерять силовую реакцию, разложенную по осям деформации инструмента, температуру в зоне резания, используя эффект естественной термо-ЭДС, образующейся при контакте инструмента и заготовки. Измерительный стенд также включает в себя три виброакселерометра, измеряющих колебания по осям деформации инструмента.Опытная машина была предварительно модернизирована, управление двигателем, обеспечивающее режимы работы на машине, переведено на частотное управление. Благодаря этому появилась возможность плавно регулировать скорость резания внутри выбранного режима работы станка. Станок 1К625, изображенный на рисунке 1, был модернизирован; В частности, управление двигателем, обеспечивающим режимы работы на машине, было переведено на частотное регулирование. Преобразователь частоты представлен в правом верхнем углу рисунка 1а.В результате появилась возможность плавно регулировать скорость резания в рамках выбранного режима работы станка. Параметры режима в экспериментах были следующие: скорость резания V c = 124 м / мин, подача fr = 0,11 мм / об, глубина резания a p = 0,1 мм на весь период эксперимента, параметры резания остались без изменений. Выбор этих параметров связан с возможностями самого станка, для которого с учетом обрабатываемого материала это самые оптимальные режущие элементы.В качестве инструмента использовали держатель MR TNR 2020 K11 и фрезу на нем пятигранную пластину 10113-110408 T15K6, а также КЗТС WNUM 120,612 (02114-120612) h40 (T5K10) – сменную шестигранную пластину «ломаный треугольник», режущая пластина с углом вверху (угол атаки) γ 0 = 35 °, а главный угол в плане φ = 80 ° (угол между выступом главной режущей кромки на главную плоскость и подачей направление), как держатели, так и режущие пластины российского производства (г. Елец, ул., 3, из 2). В обоих экспериментах держатель был изолирован от опоры станка и внутренних стенок стенда с помощью текстолитовых пластин. Обработан вал из стали марки 45 (ГОСТ), эта марка стали широко применяется как в России (ГОСТ 2591-2006 – Сталь 45 (ст45) – конструкционный углерод качественный), так и в США и Германии. Американский стандарт ASTM A568M маркирует этот тип стали как AISI 1045, а в Германии стандарт DIN17200 – Ck45. Сталь 45 (Ст45) содержит от 0,42 до 0,5% углерода (это можно проследить по названию марки стали), 97% железа, а также процентное содержание кремния, марганца, никеля, серы, фосфора, хрома, меди, мышьяка. [24,25,26].Вал из стали на 45% изготовлен по технологии горячей прокатки; перед экспериментом вал обрезали на длину 75 см, затем производилась предварительная обработка поверхности вала и точная центровка. Выбор этой марки стали связан с ее широким использованием в машиностроении, что обусловлено высоким качеством конструкционной стали и ее относительно невысокой ценой на рынке стали. Всего было проведено более 15 серий экспериментов; в статье представлена лишь часть результатов этих экспериментов.Во втором эксперименте использовались датчики вибрации производства GLOBAL TEST AR2081-10 (Саров, Россия), подключенные к кабелю GLOBALTEST AR13. Эти преобразователи вибрации имеют аналоговый выход с сигналом, имеющим очень высокую естественную частоту среза 48 кГц; сам процесс обработки имеет базовую частоту колебаний в диапазоне от 1 до 4 кГц. Для оцифровки такого сигнала необходима частота квантования не менее 8 кГц; в связи с этим, АЦП компании L-CARD (Москва, Россия) E14-440 AD / DA CONVERTER с USB 2.0 (USB тип B). Сам эксперимент и его результаты также описаны в наших предыдущих статьях, в которых рассматривается интерпретация результатов другими методами [23,27]. Разработанный нами экспериментальный комплекс (см. Рис. 1в, г) содержит три виброакселерометра и искусственный Термопара встроена в режущий клин вблизи зоны контакта задней кромки инструмента и заготовки. Для врезки термопары в режущий клин ее предварительно прорезали электроэрозионной резкой металла, а термопару наплавляли в подготовленном отверстии.Износ инструмента в эксперименте оценивали по задней кромке. Для этого после каждого шага обработки делалось фото режущего клина; Примеры этих фотографий показаны на рисунке 2. Рисунок 2а, б – увеличенные фотографии режущей пластины, прошедшей предварительную приработку, и режущей пластины с критическим износом по задней поверхности. Видно, что степень износа по задней поверхности изменилась с почти нуля до значения, близкого к 0,45 мм. Из рис. 2в, г видно, что эксперимент также проводился с момента приработки до образования значительного участка износа задней поверхности инструмента.3. Синтез базовой математической модели

Что касается моделирования температуры в зоне контакта инструмента с заготовкой, я исходил из гипотезы температурного наследования результатов температурной изоляции по всей траектории резания в точке контакта. То есть значение температуры в данный момент времени и в данной зоне контакта инструмента с заготовкой будет определяться не только текущим значением выделяемого здесь тепла, но и влиянием мощности необратимых преобразований на всем предыдущем пути время обработки продукта.Предположим, что N (n) – текущее значение мощности необратимых преобразований, L (n) – текущее значение пути, пройденного инструментом во время обработки, а t (n) – текущее значение времени обработки. Тогда в каждой точке обрабатываемой поверхности заготовки, пройденной инструментом, будет выделяться определенное количество тепла, пропорциональное мощности необратимых преобразований. Текущее значение температуры в рассматриваемой зоне будет определяться как величиной выделяемого здесь количества тепла, так и влиянием ранее выделенного тепла на пути, пройденном инструментом (L), с учетом времени рассеяния энергии ( т).В качестве базовой модели для описания этого явления я рассмотрел модернизированный оператор Вольтерра, представленный в виде следующего двойного интеграла [27]:Qz = Qs + kT∬DwL (ξ − L) wt (η − t) N (γ, η) dγdη

(1)

где Qz – значение температуры в точке контакта инструмента с заготовкой, Qs – температура окружающей среды, wL (ξ − L) – ядро оператора Вольтерра, которое характеризует рассеяние мощности, преобразованной в температуру, в пространстве, задаваемом формулой геометрическая форма детали wt (η − t) – ядро оператора Вольтерра, характеризующее рассеяние мощности, преобразованной в температуру, за время, заданное программой обработки.Для конкретности рассмотрим механизм передачи температуры через заднюю кромку инструмента при токарной обработке металлов на металлорежущих станках (см. Рисунок 3) [9]. Как видно из рисунка 3, задняя кромка, образованная под обработка, контактирует во время резки с той частью заготовки, которая будет вращаться в течение периода вращения шпинделя. Как правило, температура в зоне контакта инструмента с заготовкой стабилизируется в течение нескольких секунд после начала резания. За это время инструмент прогревается; формируется температурное поле, градиент которого направлен в сторону инструмента; температурный поток направлен к той части заготовки, которая будет повернута за период вращения шпинделя, то есть в направлении образовавшейся области контакта инструмента с заготовкой (на рис. 3а это зона, обозначенная h 3 , где h 3 – глубина этой области в мм).Благодаря этому зона резания предварительно нагревается из-за температуры, сбрасываемой ранее при резке. Таким образом, вся температура, ранее назначенная во время обработки, влияет на текущую температуру в зоне контакта инструмента с заготовкой через соединение, образованное областью контакта вдоль задней кромки. Именно этот процесс можно описать с помощью математического аппарата, основанного на операторе Вольтерра второго рода. Следовательно, в качестве базовой модели он будет принимать мультипликативный критерий для оценки влияния предыдущего повышения температуры на ее текущее значение в виде следующего двойного интеграла [27]:Qz = Qs + kQ∫0L (t) eα1λ (ξ − L) dξ∫0teα2Th (η − t) N (η) dη

(2)

где α 1 , α 2 – параметры безразмерного масштабирования определяемого интегрального оператора, λ – коэффициент теплопроводности, Qz – значение температуры в зоне контакта инструмента с заготовкой, Qs – температура окружающей среды, kQ – коэффициент, характеризующий преобразование мощности необратимых преобразований, выделяемых в зоне контакта инструмента – детали в температуру, L (t) = Vct – путь, пройденный инструментом при резании, V c – скорость резания в мм / s, N (η) – мощность, выделяемая в контакте инструмент – заготовка при резании.Чтобы описать мощность, выделяемую в зоне резания, рассмотрим диаграмму разложения силового отклика от процесса резания на движения формовочного инструмента по осям деформации этого инструмента во время токарной обработки (см. Рисунок 4). (Рисунок 4) принято разложение деформаций на три основные оси: ось x – осевое направление деформаций (мм), ось y – радиальное направление деформаций (мм), ось z – тангенциальное направление. деформаций (мм).Вдоль тех же осей силовая реакция раскладывается от процесса резания до формующих движений инструмента (F f , F p , F c (N)), V f и V c (мм / с) скорости подачи и резания, соответственно, ω – угловая скорость шпинделя (рад / с). Соотношение между составляющими силы Ff, Fp, Fc зависит от многих факторов, таких как геометрия фрезы, скорость износа резца и др. [28]. Так, в [29] при обработке острой фрезой с передними углами основного инструмента γ 0 = 35 °, φ = 80 ° соотношение компонентов в среднем равно:Ff, Fp, Fc = (0.3-0,4), (0,4-0,5), (1)

(3)

Принимая во внимание диаграмму, показанную на рисунке 4, мы представляем мощность обратимых преобразований как:N = (Fc) 2+ (Fp) 2+ (Ff) 2 (Vf − dxdt) 2 + dydt2 + (Vc − dzdt) 2

(4)

где Ff, Fp, Fc – компоненты силового отклика, сформированные на передней кромке инструмента, Vf, Vc – скорости, установленные программой ЧПУ, скорость подачи и скорость резания соответственно, dxdt, dydt.dzdt – скорости деформационных движений инструмента.На основе проведенного анализа формулируем представление о механизме взаимного влияния силы и температуры в зоне резания, износа и вибрации режущего инструмента, которое удобно осуществлять путем построения обратных связей в процессе резания.Таким образом, мы получаем систему, состоящую из следующих подсистем:

- –

механическая подсистема или подсистема, которая формирует силовой ответ на формообразующие движения инструмента;

- –

термодинамическая подсистема, отвечающая за формирование температуры в зоне контакта инструмента и заготовки;

- –

подсистема деформации, описывающая динамику деформационных движений инструмента;

- –

эволюция (износ) инструмента, подсистема, описывающая процесс изнашивания инструмента при резании.

ВА = 1Тв (∫0Твдыдт2дт)

(6)

здесь VA – можно интерпретировать как фоновый шум сигнала или энергию сигнала вибрации за период наблюдения (эксперимент) – Tv, h 3 – износ по задней поверхности инструмента.Фактически, чем больше износ и чем ниже вибрационная активность инструмента, тем больше эта константа. В целом влияние введенной константы на температуру в зоне обработки можно описать следующим образом: чем выше значение T h , тем сильнее влияние на текущую температуру в зоне контакта инструмента с заготовкой, выбранную ранее в разделе температура резки; чем ниже Т х , тем меньше такое влияние. Другими словами, чем больше T h , тем выше температура в зоне обработки.Аналогичные аргументы справедливы и для λ – коэффициента теплопроводности. Никаких дополнительных пояснений здесь не требуется, поскольку этот коэффициент напрямую входит в уравнение Фурье, и чем больше этот коэффициент, тем сильнее влияние градиента температуры на количество теплового потока, направляемого в заготовку. Интегральный оператор (2) имеет решение для случая, когда мощность необратимых преобразований является постоянной величиной N0 = N (t).Qz = Qs + kQN0λThα1α2Vc (1 − e − α1Vλt) (1 − e − α2Tht) = Qs + kQN0λh4VAα1α2Vc (1 − e − α1Vcλt) (1 − e − α2VAh4t)

(7)

Уравнение (7) по существу является решением стандартного линейного дифференциального уравнения второго порядка, такого как приведенное ниже:Qz = Qs + кН (1 − e − tT1) (1 − e − tT2)

(8)

или само дифференциальное уравнение:T1T2d2Qzdt2 + (T1 + T2) dQzdt + Qz = кН

(9)

где T1 = λα1Vc, T2 = Thα2 = h4VAα2, k = kQλh4VAα1α2Vc – коэффициент передачи.Уравнение, полученное в уравнении (9), представляет собой математическую модель термодинамической подсистемы режущей системы с некоторыми ранее предложенными допущениями. Здесь в уравнении (9):Т = Т1Т2 = λh4VAα1α2V

(10)

Постоянная времени этой термодинамической подсистемы режущей системы. Как видно из уравнения (10), эта константа включает данные, полученные от подсистемы вибрационных движений инструмента (VA), и данные от подсистемы, отражающие скорость износа (h 3 ).В терминах уравнения моделирования (9) константа (10) отражает наклон переходной характеристики термодинамической подсистемы режущей системы. Другими словами, постоянная времени термодинамической подсистемы определяет скорость реакции со стороны этой подсистемы на изменение мощности необратимых превращений. Температура в контакте инструмент – заготовка при точении металлов на металлорежущих станках измеряется следующим образом: с помощью искусственной термопары, встроенной в инструмент (см. Рис. 1в), и посредством естественного термоэлектрического эффекта ЭДС, измеряемого измерительным стендом STD. .201-1 (см. Рисунок 1b). В этом случае можно получить кривую увеличения температуры резания, скорость изменения которой будет правильно оценена, даже если эти два метода измерения имеют несовершенную точность.4. Обсуждение и результаты

Результаты экспериментов, проведенных с использованием измерительного стенда STD.201-1, показаны на рис. 6. Результаты испытаний представлены на графиках силы резания на рис. 6a – c, разложенных по осям. деформации и график повышения температуры в зоне резания Рис. 6г.Помимо этих данных, я получил результаты измерения вибрационной активности инструмента по осям деформации. На основании этих значений я рассчитал дискретные значения мощности необратимых преобразований, используя уравнение (4). Данные, полученные в эксперименте, позволяют получить график расчетных значений температуры с помощью интегрального оператора (2). Однако этот оператор нельзя использовать напрямую, поскольку эти данные имеют дискретный (цифровой) характер. Основываясь на полученном математическом аппарате (см. Уравнение (2)), я представлю интегральный оператор в дискретной форме, как он представлен в уравнении (10):Qzn = kQe − α1λL (tn) e − α2ThtnλThα1α2 [N2 (eα1λL (t2) −eα1λL (t1)) (eα2Tht2 − eα2Tht1) +…..]

(11)

где N2, N3 – рассчитанные значения мощности, полученные путем умножения измеренного значения силы на скорость обработки, tn – последний из выборки дискретного времени обработки, L (tn) – последнее значение из выборки траектории инструмента. Здесь отмечу, что принятый подход к описанию взаимосвязи между энергетической и термодинамической подсистемами режущей системы прекрасно укладывается в современные представления о температурно-силовом характере резания [31]. Результаты моделирования дискретной версии интегрального оператора , представленные уравнением (10), приведены здесь вместе с графиком начальной температуры, измеренным в эксперименте с помощью STD.201-1 стенд. Это наглядно демонстрирует адекватность математического аппарата, разработанного и представленного в статье ранее (см. Рисунок 7). На рисунке 7 смоделированная температурная характеристика показана красным цветом, а температурная характеристика, измеренная в эксперименте, показана черным. Здесь интегральный оператор (2), представленный дискретным уравнением (10), адекватно отражает зависимость температуры в зоне контакта инструмент – заготовка от изменения (увеличения) мощности необратимых преобразований.Видно, что в рассматриваемом эксперименте стабилизация температуры происходит за время, близкое к 3 с. При этом максимальное несовпадение модельных и экспериментальных характеристик наблюдается в начале графика и в интервале от 15 до 17 с, где разница составляет почти 45 ° С. Результаты моделирования для случая измерения вибрации на экспериментальное оборудование, разработанное автором статьи, показано на рисунке 8. На рисунке 9 показаны результаты измерения температуры термопарой, встроенной в прибор (см. рисунок 1c), а также результаты моделирования температурных характеристик по уравнению ( 9) с учетом значения ВА-сигнала, взятого в эксперименте (около 30 мм / с), и параметров резки, принятых здесь.Как видно из рисунка 9, измерение температуры с помощью искусственной термопары (черная линия на графике) показывает время повышения температуры примерно за то же время, что и в случае, показанном на рисунке 7, примерно за 3 с. Тем не менее, температурная характеристика на рисунке 7 все еще является некоторым отклонением, и характеристика, измеренная с помощью искусственной термопары, монотонно увеличивается до определенного установившегося значения. Это связано с принципами измерения температуры через термоэдс, снимаемую с инструмента и шпинделя с закрепленной в нем заготовкой.При этом в начале измерений термо-ЭДС покажет более высокую температуру, чем есть на самом деле. Дело в том, что чем выше градиент температуры, тем выше термо-ЭДС; то есть в начальный момент времени температура в контакте инструмента и заготовки показывает большее значение, чем в последующий момент времени после стабилизации процесса и распространения теплового поля из зоны резания вглубь инструмента и инструмента. заготовка. В результате рассеивания тепловой энергии в инструменте и заготовке градиент температуры уменьшается, и значение температуры, измеренное этим методом, также немного уменьшается.В связи с этим я считаю, что экспериментальная характеристика повышения температуры, представленная на рисунке 9, более точно отражает характер повышения температуры в течение начального периода обработки. График моделируемой температуры (рисунок 9) статистически менее точно отражает изменения в экспериментально определенная температура в зоне резания, поэтому в интервале от 1 до 2 с разница между графиками достигает 160 ° C, а в интервале от 2 до 3 с – 140 ° C.Что касается моделирования повышения температуры в зоне резания, метод, основанный на использовании дискретной версии модифицированного оператора Вольтерра (см. Уравнение (10)), дает более точное значение температуры, чем метод, основанный на реализации того же оператора в предположении стационарности значений мощности необратимых преобразований (см. уравнение (9)). Это хорошо видно на начальной части температурной характеристики, показанной на рисунке 9, где расхождение между измеренным значением температуры и наблюдаемым значением достаточно велико.Для большей уверенности в этом несоответствии давайте рассмотрим, является ли уравнение (7) решением задачи Коши для дифференциального уравнения теплопроводности. Уравнение теплопроводности для этого случая примет следующий вид [32,33]:dQdt = λ2∂2Q∂L2 + Vc∂Q∂L

(12)

где Q (L, t) – функция, задающая температуру в точке с координатой L в момент времени t. Подставляя (7) в дифференциальное уравнение теплопроводности (11), получаем:α1Vce − α1λL (1 − e − α2Tht) + α2e − α2Tht (1 − e − α1λL) = – (α1λ) 2e − α1λL (1 − e − α2Tht) + α1λVce − α1λL (1 − e − α2Tht)

(13)

или разрешение относительно времени и расстояния:α2e − α2tTh (1 − e − α2t) = – α12e − α1Lλ2 (1 − e − α1L)

(14)

Анализ уравнения (13) показывает, что вариант стационарного развития температуры, предложенный в уравнении (7) в зоне контакта инструмент-заготовка, действителен только для больших значений времени (t) из-за принятого стационарного движения источника температуры L = Vt.Отчасти это связано с тем, что в случае металлообработки приближение температурного поля к стационарному состоянию возможно только после некоторого переходного процесса, связанного с проникновением инструмента в заготовку. При этом время установления определенного квазистационарного состояния в случае измеряемой характеристики и стационарного состояния в случае моделируемой характеристики значения температуры совпадает (см. Рисунок 9). Результаты измерений и моделирования, представленные на рисунке 9, позволяют Нам необходимо определить скорость износа задней поверхности инструмента на основе анализа параметров уравнения (9), полученных при моделировании.Под этими параметрами понимают постоянную времени термодинамической системы T = λh4VAα1α2Vc и коэффициент усиления этой системы k = kQλh4VAα1α2Vc. В представленном имитационном случае (см. Рисунок 9) величина износа h 3 составила около 0,1 мм. Это значение было определено экспериментально из увеличенной фотографии задней кромки режущей пластины (см. Рисунок 2). Однако значения этих констант были получены с использованием коэффициентов масштабирования α1α2, которые заранее не были известны. В связи с этим на практике для оценки скорости износа задней поверхности инструмента требуется проведение предварительных исследований.То есть в начале обработки, когда степень износа либо равна нулю, либо известна, необходимо провести предварительное проплавление инструмента в заготовку. Затем на основе результатов выберите значения этих коэффициентов масштабирования путем сравнения экспериментальных и смоделированных характеристик. После этого эти значения можно будет использовать в дальнейшем без изменений. В этом случае постоянную времени термодинамической подсистемы режущей системы удобно задавать с помощью метода определения постоянной времени инерционного звена второго порядка [34].Значение коэффициента передачи термодинамической подсистемы может быть определено из усредненного установившегося значения экспериментальной температурной характеристики в зоне контакта инструмента с заготовкой. По обоим этим параметрам (T = λh4VAα1α2Vc, k = kQλh4VAα1α2Vc) можно рассчитать скорость износа задней поверхности инструмента (h4). Для упрощения расчетов можно использовать только значение коэффициента передачи. Для пояснения, вы можете рассчитать оба значения и получить оценку износа путем усреднения этих двух результатов.В целом проведенное исследование соответствует многим из тех же современных работ в области описания взаимосвязанной динамики процессов резки металла на металлорежущих станках [35]. Однако представленный метод математического моделирования температуры в зоне обработки и основанный на нем способ косвенной оценки скорости износа инструмента предлагаются впервые.5. Выводы

Основными научными результатами являются синтезированная математическая модель, представленная уравнением (9), а также, основанный на использовании этой модели, метод оценки степени износа инструмента по идентифицируемым параметрам.В то же время этот метод и используемая в нем модель позволяют оценить степень износа инструмента по совокупности косвенно наблюдаемых параметров процесса резания. Такими наблюдаемыми параметрами являются время повышения температуры в зоне контакта инструмента и заготовки; окончательное среднее измеренное значение температуры в зоне обработки и среднеквадратичное значение мощности вибросигнала берутся либо с инструмента, либо с опоры станка. Благодаря этому при мониторинге динамики процесса резания с целью оценки износа режущего клина можно опираться в расчетах на усредненные расчетные характеристики, что должно исключать влияние случайных колебаний в процессе обработки.Исходя из этого, в качестве основной научной позиции, вытекающей из анализа полученных результатов, я вижу следующее: эволюция (износ) инструмента при резке металлов на металлорежущих станках в полной мере отражается в изменении параметров термодинамическая подсистема режущего аппарата.

С точки зрения возможности практического применения полученных научных результатов это следует из непосредственного использования методики оценки степени износа инструмента, предложенной в данной работе.Для непосредственного измерения и возможного расчета усредненных характеристик вибрации, температуры и времени реакции термодинамической подсистемы потребуется разработать и внедрить в современное производство интеллектуальный режущий инструмент, включающий в себя встроенный датчик температуры и встроенный преобразователь вибросигнала. Расчет параметров термодинамической подсистемы должен производиться на микроконтроллере, встроенном в инструментальную оправку, с которого полученное значение степени износа инструмента может быть напрямую передано в сеть предприятия, где осуществляется система управления всем предприятием. на основании этих данных принимает решения о планируемых операциях на конкретных металлорежущих станках или металлообрабатывающих центрах.Реализация метода оценки степени износа в этой форме, как я уже описал, по своей сути соответствует основному направлению развития современного промышленного производства в рамках Индустрии 4.0.

% PDF-1.4 % 1 0 объект > поток 2021-11-11T07: 42: 06-08: 002019-10-30T11: 12: 26-04: 002021-11-11T07: 42: 06-08: 00Acrobat PDFMaker 10.1 для Worduuid: 27ae426f-fac9-4d94-868d- d3f3e33cf1b5uuid: 9498a96e-9126-451b-9e3b-5ed2dfc28855uuid: 27ae426f-fac9-4d94-868d-d3f3e33cf1b5

сек.gov | Превышен порог скорости запросов

Чтобы обеспечить равный доступ для всех пользователей, SEC оставляет за собой право ограничивать запросы, исходящие от необъявленных автоматизированных инструментов. Ваш запрос был идентифицирован как часть сети автоматизированных инструментов за пределами допустимой политики и будет обрабатываться до тех пор, пока не будут приняты меры по объявлению вашего трафика.

Пожалуйста, объявите свой трафик, обновив свой пользовательский агент, чтобы включить в него информацию о компании.

Для лучших практик по эффективной загрузке информации из SEC.gov, включая последние документы EDGAR, посетите sec.gov/developer. Вы также можете подписаться на рассылку обновлений по электронной почте о программе открытых данных SEC, включая передовые методы, которые делают загрузку данных более эффективной, и улучшения SEC.gov, которые могут повлиять на процессы загрузки по сценарию. Для получения дополнительной информации обращайтесь по адресу [email protected].

Для получения дополнительной информации см. Политику конфиденциальности и безопасности веб-сайта SEC. Благодарим вас за интерес к Комиссии по ценным бумагам и биржам США.

Идентификатор ссылки: 0.14ecef50.1636645362.5c47acd8

Дополнительная информация

Политика безопасности в Интернете

Используя этот сайт, вы соглашаетесь на мониторинг и аудит безопасности. В целях безопасности и обеспечения того, чтобы общедоступная услуга оставалась доступной для пользователей, эта правительственная компьютерная система использует программы для мониторинга сетевого трафика для выявления несанкционированных попыток загрузки или изменения информации или иного причинения ущерба, включая попытки отказать пользователям в обслуживании.

Несанкционированные попытки загрузить информацию и / или изменить информацию в любой части этого сайта строго запрещены и подлежат судебному преследованию в соответствии с Законом о компьютерном мошенничестве и злоупотреблениях 1986 года и Законом о защите национальной информационной инфраструктуры 1996 года (см. Раздел 18 U.S.C. §§ 1001 и 1030).

Чтобы обеспечить хорошую работу нашего веб-сайта для всех пользователей, SEC отслеживает частоту запросов на контент SEC.gov, чтобы гарантировать, что автоматический поиск не влияет на возможность доступа других лиц к контенту SEC.gov. Мы оставляем за собой право блокировать IP-адреса, которые отправляют чрезмерное количество запросов. Текущие правила ограничивают пользователей до 10 запросов в секунду, независимо от количества машин, используемых для отправки запросов.

Если пользователь или приложение отправляет более 10 запросов в секунду, дальнейшие запросы с IP-адреса (-ов) могут быть ограничены на короткий период.Как только количество запросов упадет ниже порогового значения на 10 минут, пользователь может возобновить доступ к контенту на SEC.gov. Эта практика SEC предназначена для ограничения чрезмерного автоматического поиска на SEC.gov и не предназначена и не ожидается, чтобы повлиять на людей, просматривающих веб-сайт SEC.gov.

Обратите внимание, что эта политика может измениться, поскольку SEC управляет SEC.gov, чтобы гарантировать, что веб-сайт работает эффективно и остается доступным для всех пользователей.

Примечание: Мы не предлагаем техническую поддержку для разработки или отладки процессов загрузки по сценарию.

Расчет технических показателей участка механической обработки пресс-диска. Расчет технико-экономических показателей участка механообработки части складского техника экономические показатели участка механообработки

Калужский государственный машиностроительный техникум

КУРСОВАЯ РАБОТА

По предмету:

«Экономика и управление производством»

Задание на курсовую работу по экономике и управлению предприятием

Тема проекта: «Расчет технико-экономических параметров предприятия». участок механический для изготовления детали «шайба», материал – сталь 3Сп, штамповка, цена материала 50 руб / кг, цена отходов 300 руб / тн.Масса детали 0,18кг., Вес заготовки 0,23кг. “.

Исходные данные:

Годовая программа: n = 2100 шт. CNR = 210%

Режим работы сайта: S = 2 SNR смещения = 370%

Нормальный коэффициент полезного действия: K. = 1,1 к Ом. = 3,3%

Сложность обработки узла: Т о = 48н / час n = 17%

по типу оборудования:

оп.1 – Токарная обработка 16К20: 4 мин.

оп.2 – сверление с ЧПУ 2П132Ф2 16мин.

оп. 3 – Улавливание щелчков 3E711V 12мин.

оп. 4 – круговой пух 3м151: 6 мин.

оп. 5 -VTRISHLIFICAL 3K228V 6мин:

oP.6-очистка 3мин.

Введение

2. Раздел: «Расчет площади участка»

4. Раздел: «Расчет фонда оплаты труда»

5. Раздел: «Расчет продолжительности технологического цикла»

6. Раздел: «Расчет срока запуска – выпуск продукции и строительство незавершенного производства»

7.Раздел: «Расчет стоимости основных материалов»