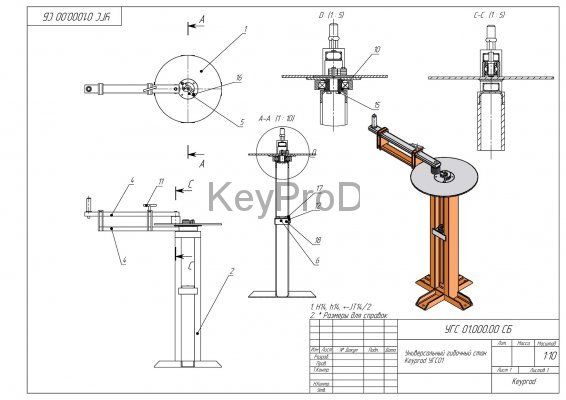

чертежи универсального самодельного станка с размерами. Как сделать его с электроприводом?

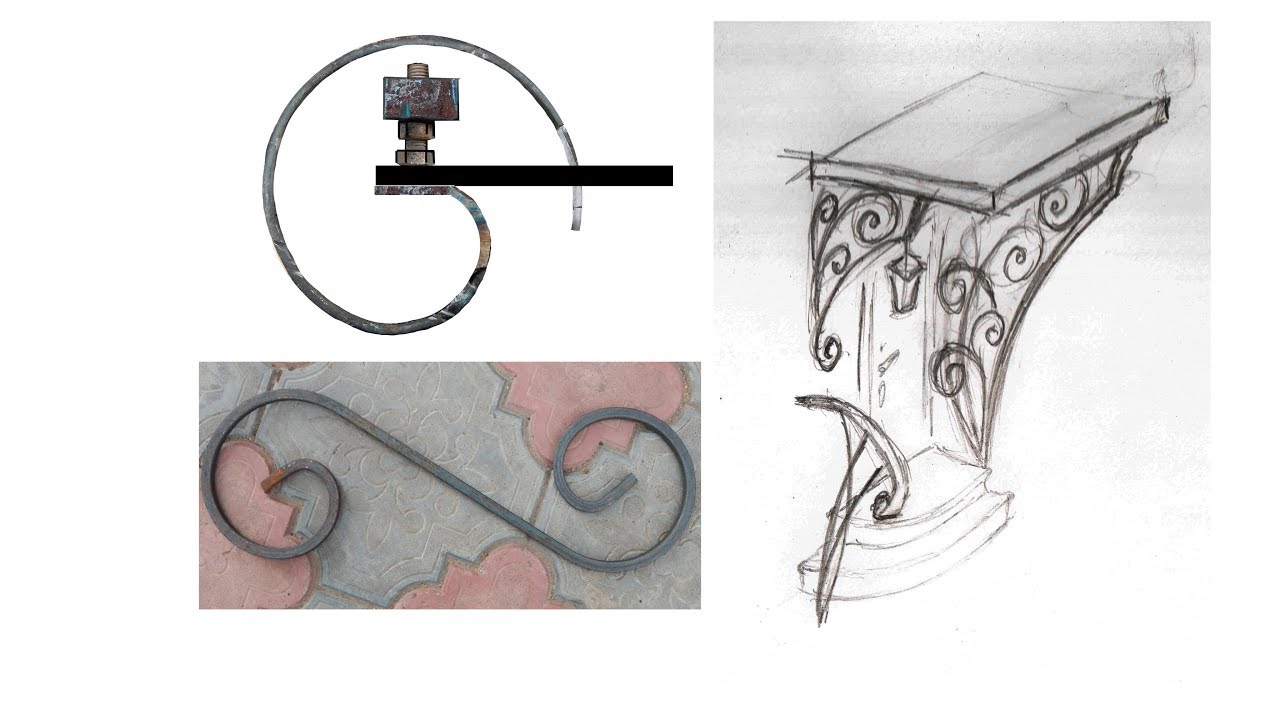

Кованые изделия из металла – популярный декоративный элемент, который привлекает красотой и изысканностью. Изготовление таких деталей требует больших финансовых вложений, и далеко не все могут позволить себе подобный вариант. Выход есть – использование холодного вида ковки, которую можно сделать самостоятельно, но нужно собрать станок.

Подготовка

Прежде чем конструировать что-либо своими руками, необходимо тщательно подойти к подготовительному этапу. Особенность кованых изделий, созданных на самодельном оборудовании, заключается в высокой прочности и отличном качестве. Объясняется это невозможностью исправления элементов в дальнейшем.

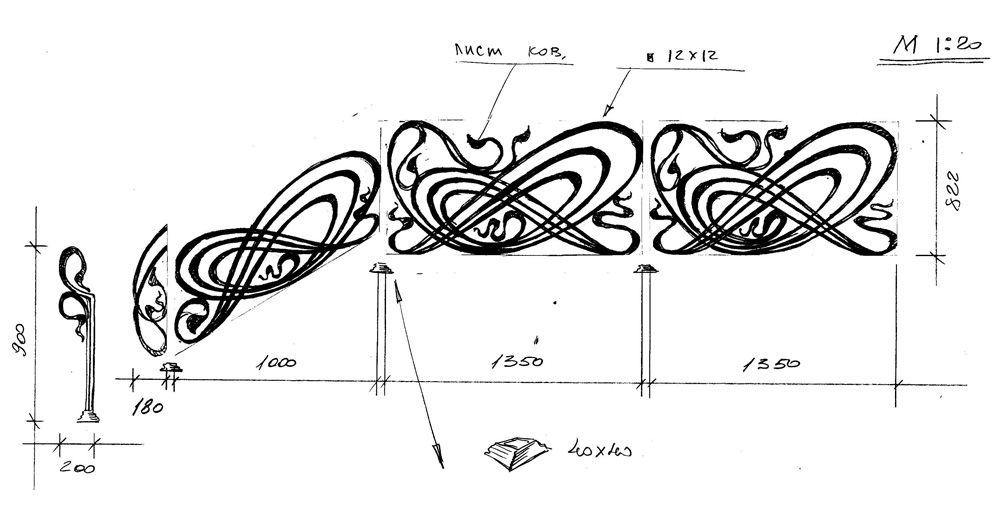

Для гиба большого объема одинаковых стальных конструкций стоит не только собрать надежный станок, но и запастись чертежами, заранее спроектированными.

Такой подход позволит избежать дефектов изделий и ускорит процесс ковки.

Сборка станка холодной ковки сделает возможным создание:

- различной мебели для сада: от скамеек до крупных оград;

- разнообразных ограждений, которые можно будет установить по периметру территории;

- покрытий для беседок;

- декоративных элементов;

- спортивных снарядов.

С помощью самодельного оборудования удастся выполнить также каркасные постройки, где впоследствии можно будет выращивать культуры. Однако прежде чем приступить к работам, потребуется тщательно подготовиться, закупив необходимые материалы, инструменты и разработав чертеж.

Сборка торсионного станка

Торсионный станок – особый вид оборудования для гибки профильных труб и других стальных изделий, из которых впоследствии получаются спиралевидные элементы. Принцип работы агрегата основан на использовании холодной ковки. Ручная работа на торсионе возможна только в случае качественной сборки конструкции, которая требует применения схемы и чертежей.

В работе потребуются следующие инструменты:

- балки и листы из стали;

- тиски, хомуты, зажимы;

- двигатель;

- цепь;

- редуктор;

- сварочный аппарат;

- болгарка.

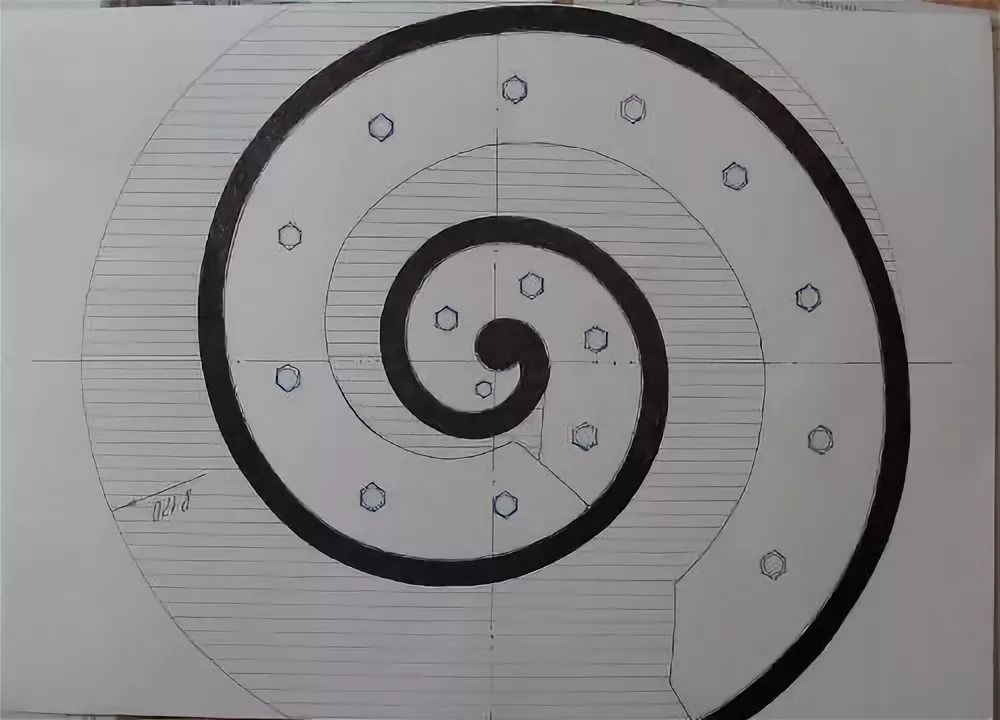

Такой вид станков чаще используют для закручивания стальных прутов в спирали. Чтобы добиться нужного результата, потребуется подготовить два блока, предварительно закрепленных на одной плоскости. При этом двигаться должен только один из двух элементов. Несмотря на внушительную конструкцию, собрать торсионный станок не составит труда.

Чтобы добиться нужного результата, потребуется подготовить два блока, предварительно закрепленных на одной плоскости. При этом двигаться должен только один из двух элементов. Несмотря на внушительную конструкцию, собрать торсионный станок не составит труда.

Основные этапы.

- Сборка основы. Для этого берут стандартный профилированный двутавр, с одной стороны которого монтируют тиски. При этом важно устанавливать их таким образом, чтобы они не могли двигаться или вращаться во время работы будущей конструкции. Лучший способ крепления – болты с гайками или сварка. Также часто перед монтажом тисков к двутавру приваривают стальной лист, а затем нужный элемент, чтобы при натяжении не произошло деформирование материала.

- Создание подвижной системы. Ее предусматривают с другой стороны основы, используя для этого платформу на роликах с блокираторами движения. В верхней части устанавливают тиски, оснащенные подвижной центральной частью и чем-то напоминающие колесо. На данном этапе важно сделать так, чтобы оба элемента находились на одном уровне. Любые отклонения приведут к формированию дополнительного напряжения в металле, что вызовет преждевременную поломку конструкции.

Торсионный станок управляется за счет системы рычагов, устанавливаемых на «штурвале». Однако возможен вариант с использованием электропривода. Для этого необходимо выполнить монтаж асинхронного двигателя. Схема сборки многооперационного оборудования в этом случае будет выглядеть следующим образом.

Схема сборки многооперационного оборудования в этом случае будет выглядеть следующим образом.

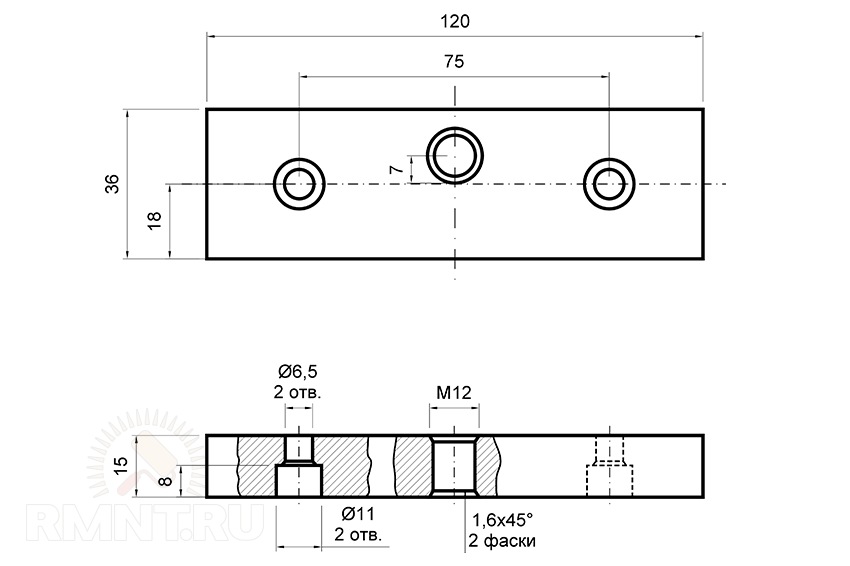

- Станки оснащают преимущественно двигателями на 2200 кВт и 1000 об/мин. Для организации надежной работы мотора его соединяют с понижающим редуктором напрямую при помощи болтов. Отверстия чаще всего совпадают.

- С обратной стороны детали – обод штурвала – протягивают стальную цепь, которую после закрывают кожухом из прочного металла.

Сделать торсион холодной ковки может любой желающий, если правильно подойдет к процессу разработки чертежей и учтет необходимые этапы сборки конструкции.

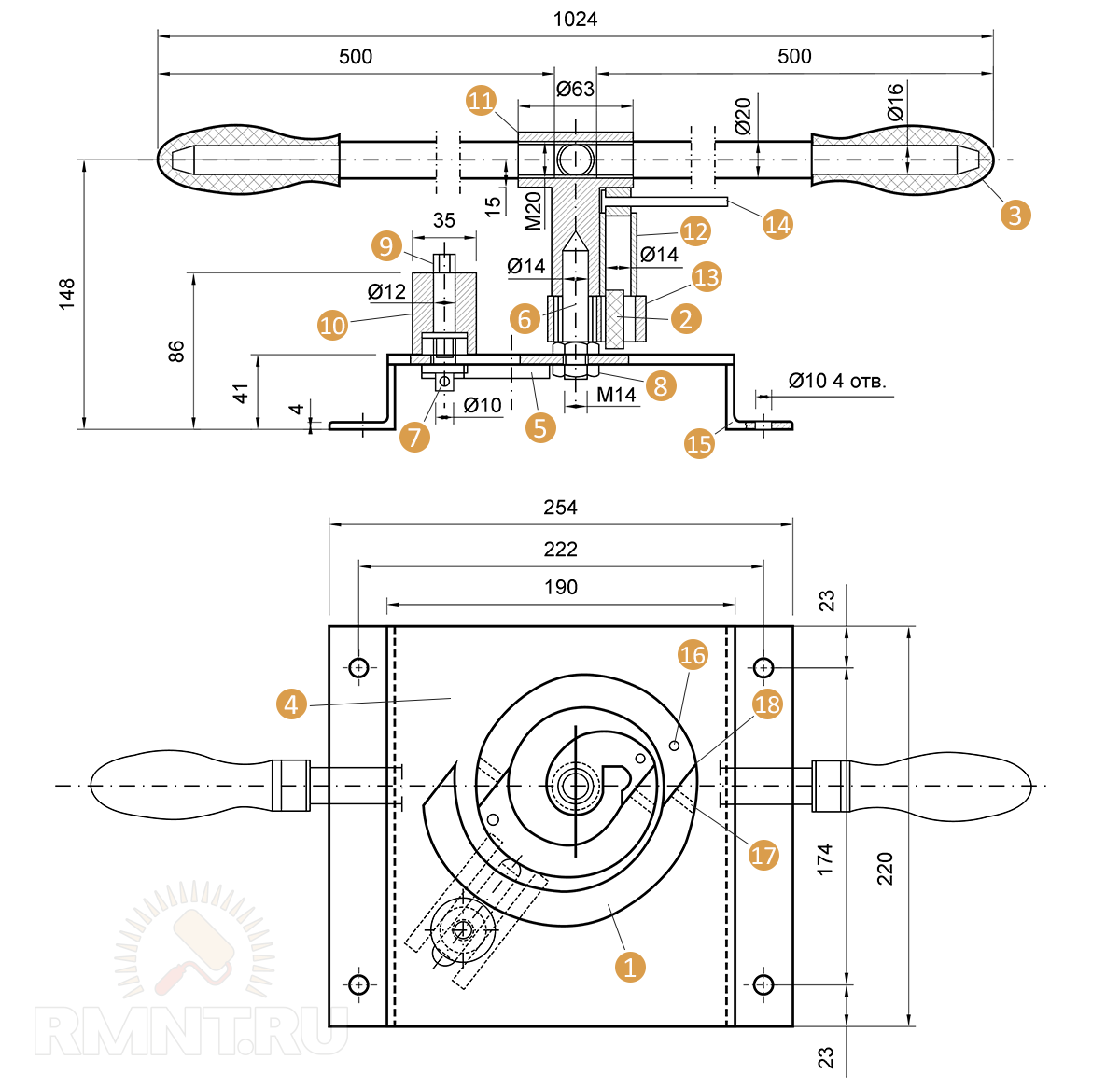

Как сделать модель «Гнутик»?

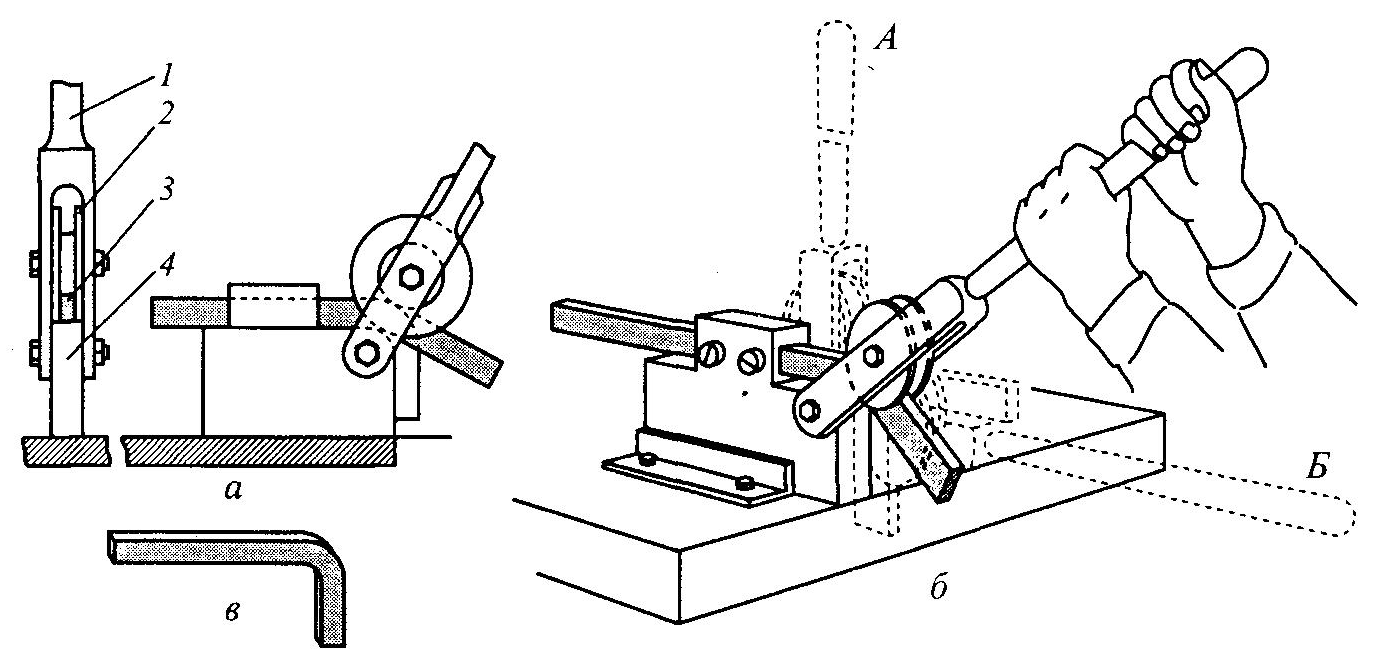

«Гнутик» – простой в эксплуатации станок, предназначенный для художественной гибки кромок. Оборудование позволяет изготавливать не только декоративные элементы, но также детали воздуховода, изделия для проведения авторемонтных работ.

Важный элемент всей работы «Гнутика» — это оснастка для холодной ковки. Грамотно собранная конструкция обеспечит эффективное сгибание металла, где пользователь сможет проконтролировать и отрегулировать угол сгиба.

Инструменты и материалы

Сборка «Гнутика» для гибки профильной трубы не представляет ничего сложного, если подготовить необходимые инструменты и материалы. Основные комплектующие конструкции:

- механизм – собирают из стальных изделий толщиной до 10 мм;

- валики – выполняют из каленого металла;

- крепежи и фиксаторы – преимущественно болты.

Из инструментов потребуется:

- сварочный аппарат;

- болгарка;

- канцелярские принадлежности;

- рулетка или сантиметр.

Также может понадобиться наждачка и краска, если в планах изменить цвет оборудования.

Технология

Основой конструкции будущего станка выступает толстая стальная рама. При этом необходимо учитывать, что агрегат будет фиксироваться на столе. Крепление выполняют с помощью болтового соединения по типу тисков.

Ключевые этапы сборки.

- После фиксации рамы в ее центре устраивают подвижную направляющую, которую будет приводить в действие эксцентриковый механизм. Его тоже крепят на раме-основании.

- Дополнительно устанавливают три упора, формирующие «вилку» конструкции и выступающие в роли рабочих деталей. Изделия в зависимости от профиля сгиба можно будет менять. Установка круглых валиков позволит получить волну, «молотки» сформируют углы.

- Часто на станках устанавливают лимб с делениями, чтобы повысить точность гнутья при изготовлении инструмента для ковки. Элемент монтируют на опорном уголке.

Конструкцию собирают из стальных элементов высокой прочности, которая напрямую влияет на надежность оборудования. Дополнительно в процессе монтажа станка рекомендуется проводить обработку и подгонку изделий, чтобы продлить сроку службы оборудования и предотвратить преждевременный выход системы из строя.

Когда станок будет готов, на нем закрепляют заготовку и начинают постепенно перемещать рычаг до сближения с будущим изделием. После положение заготовки корректируют между роликами и ползунком, а затем гнут до достижения желаемого угла.

После положение заготовки корректируют между роликами и ползунком, а затем гнут до достижения желаемого угла.

Упростить процесс поможет возвратная пружина, подбор усилия которой требует учета 20-25% усилия гибки. Пружину стоит установить во время сборки конструкции, предварительно выполнив простые расчеты, используя методику приближенной зависимости или показатели динамометра.

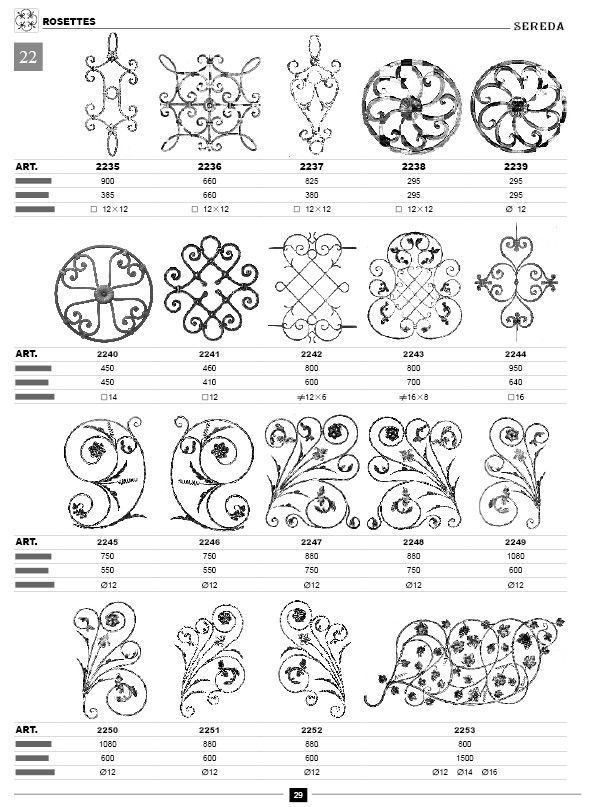

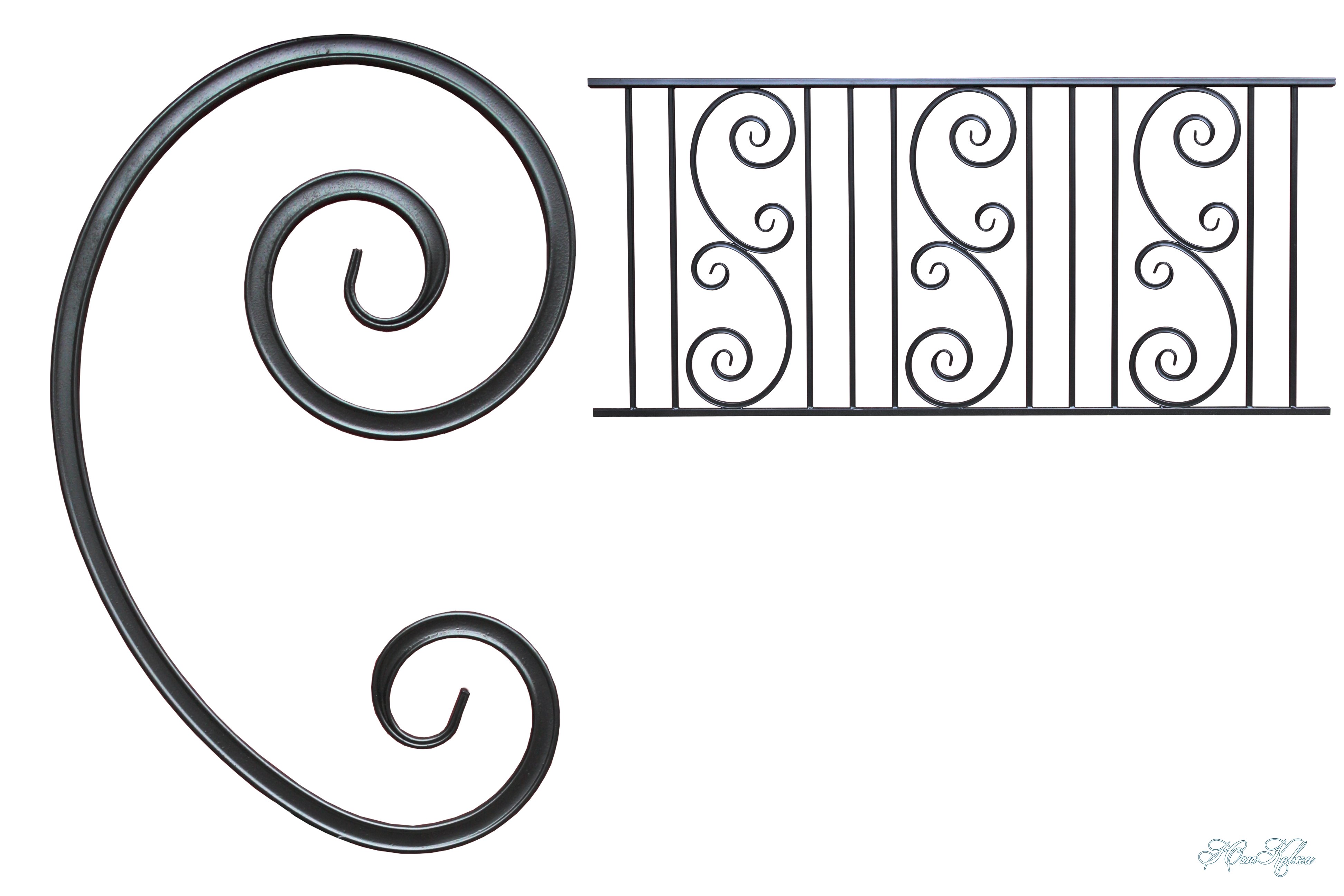

Создание «Улитки»

Однако, независимо от конструкции и исполнения, у них универсальный принцип работы, при котором полосу или пруток металла с определенным усилием прижимают к неподвижному шаблону, придавая таким образом необходимую форму.

Однако, независимо от конструкции и исполнения, у них универсальный принцип работы, при котором полосу или пруток металла с определенным усилием прижимают к неподвижному шаблону, придавая таким образом необходимую форму.Основные виды «Улиток».

- Монолитная неразборная. В этом случае в основе конструкции лежит неподвижный стальной шаблон. Оборудование подходит для «штамповки» одинаковых изделий.

- Съемная. Конструкция предусматривает наличие штифтов, которые устанавливают в отверстия на габаритной плите. Отличный вариант для изготовления уникальных элементов сложной конфигурации.

- Разборная с вращением. Станок сложной конструкции, с помощью которого удастся добиться высокой точности холодной ковки. Такой вариант больше подойдет для профессионального использования.

Перед сборкой станка холодной ковки рекомендуется продумать размеры будущей конструкции и основных деталей. Особое внимание стоит уделить габаритам:

Особое внимание стоит уделить габаритам:

- сердцевины;

- завитка;

- станины.

На последней будет произведено закрепление гибочного кондуктора.

Когда размеры будут подобраны, можно приступать к поиску чертежей, которые упростят и ускорят процесс сборки.

Типовые схемы можно найти на тематических сайтах или форумах. Для этого достаточно вбить соответствующий запрос в поисковую строку браузера и перейти на несколько первых ссылок.

Если подходящий вариант чертежа найти не удалось, можно создать схему своими руками. Инструменты:

- стальной пруток квадратного сечения 10х10 мм;

- лист бумаги международного формата А4;

- угольник;

- канцелярские принадлежности;

- циркуль;

- линейка.

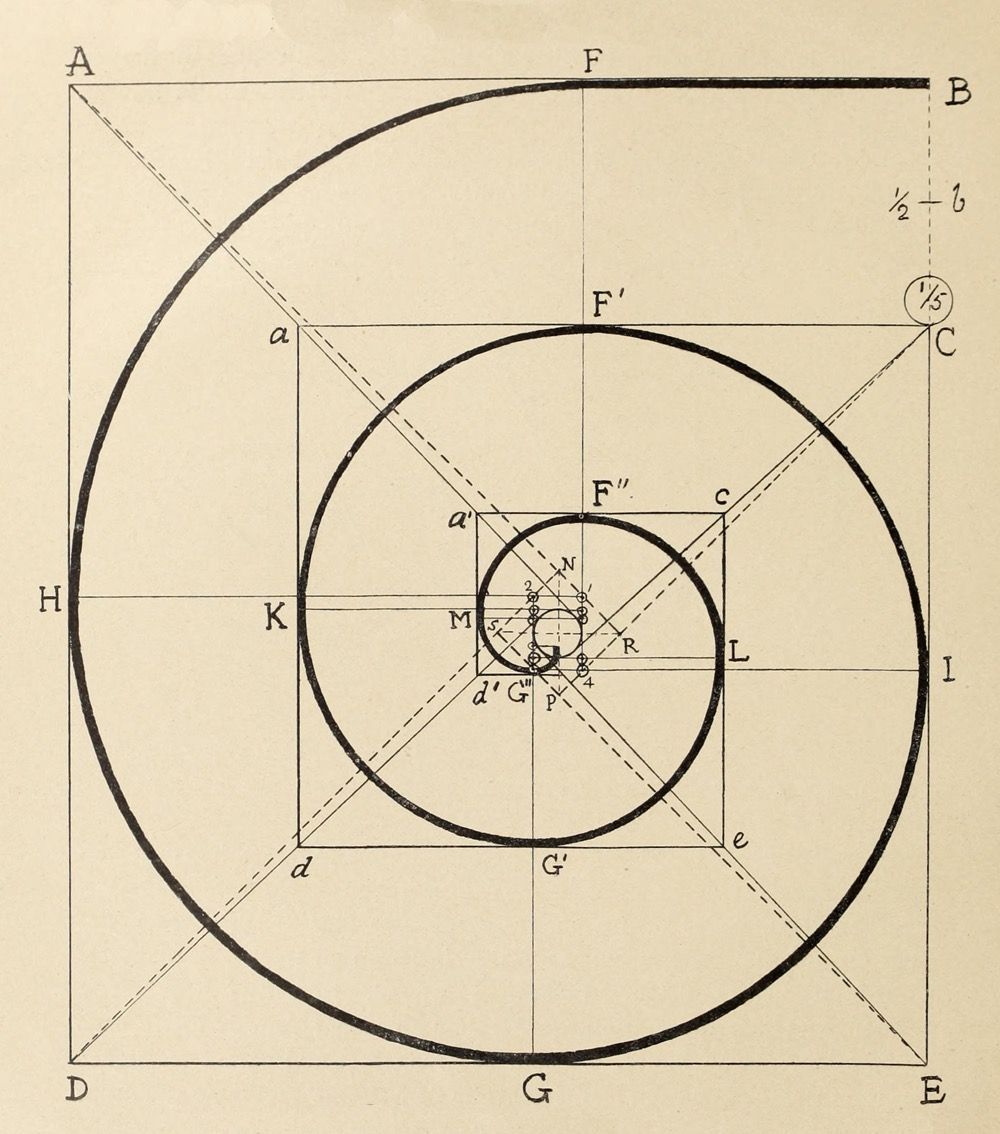

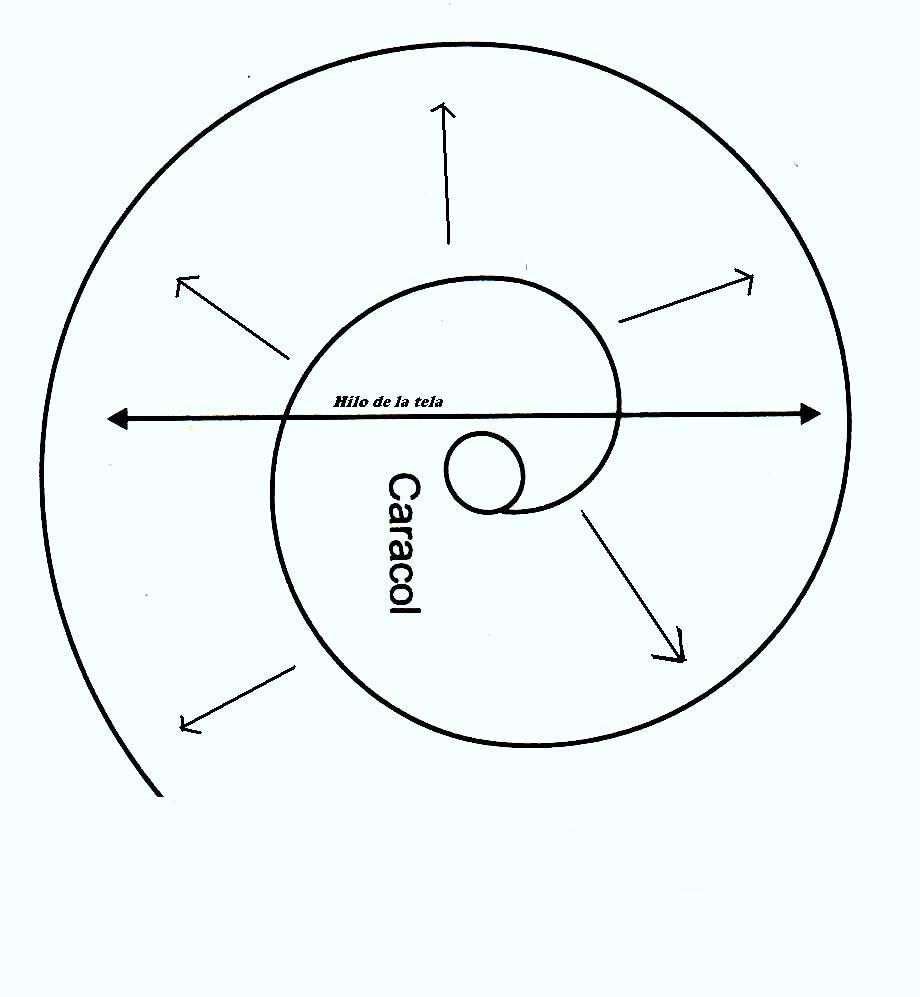

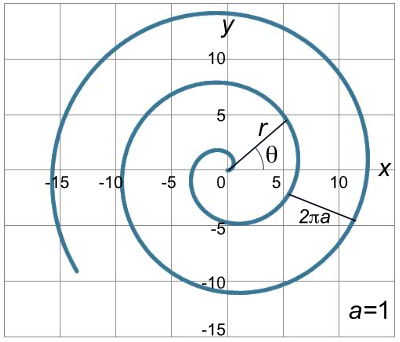

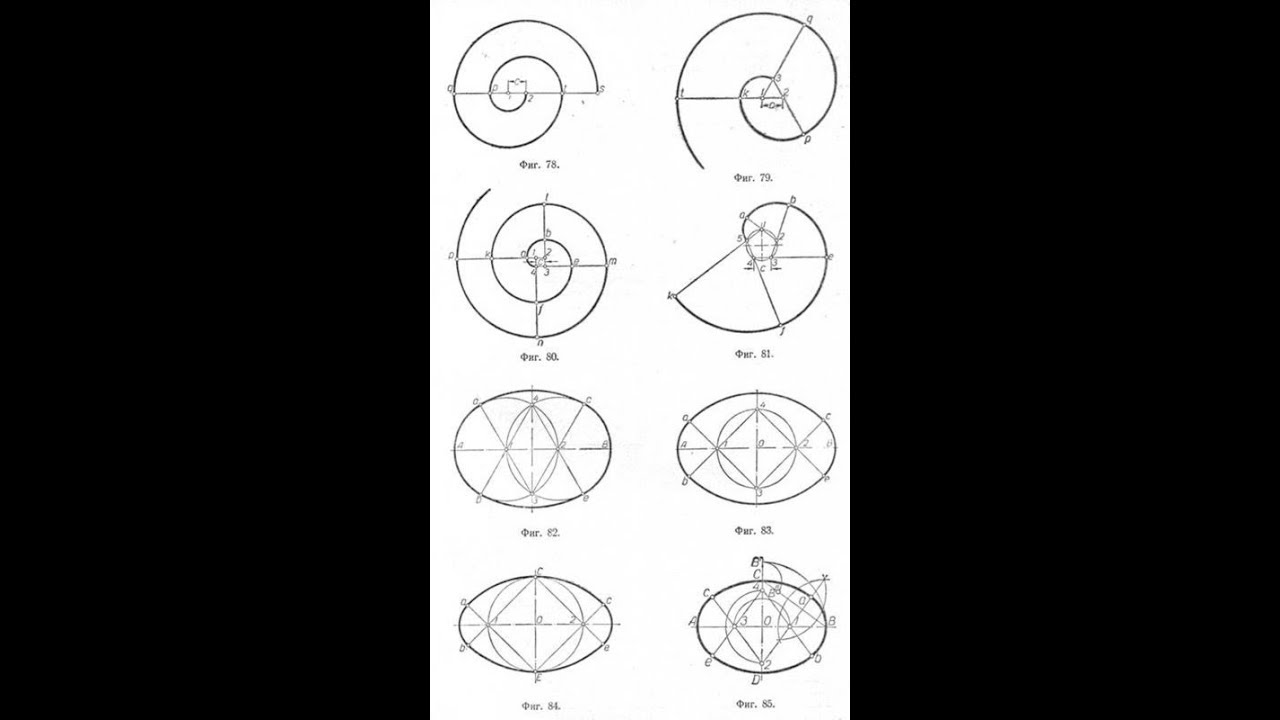

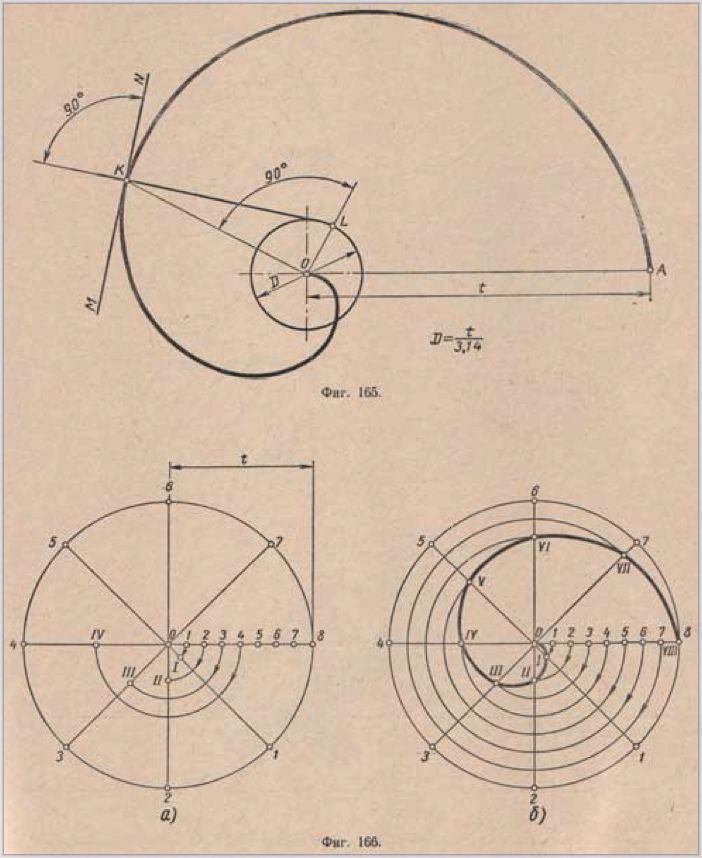

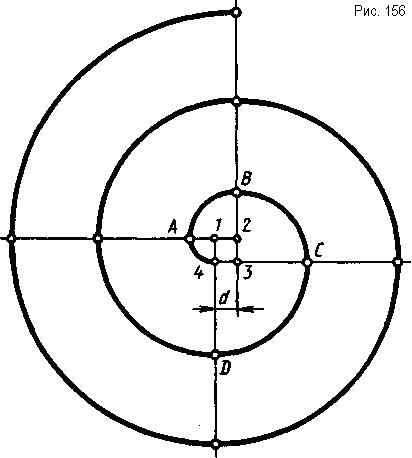

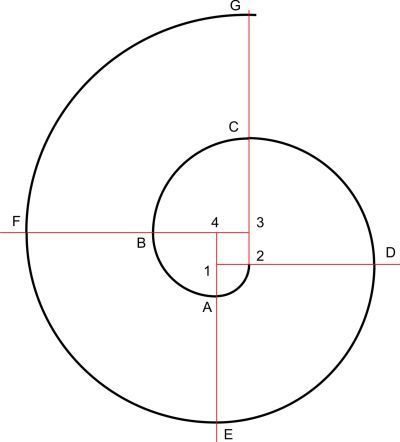

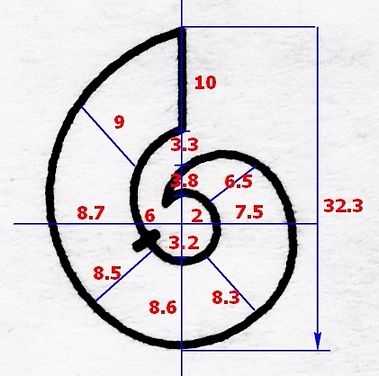

Основные этапы построения схемы будущего станка.

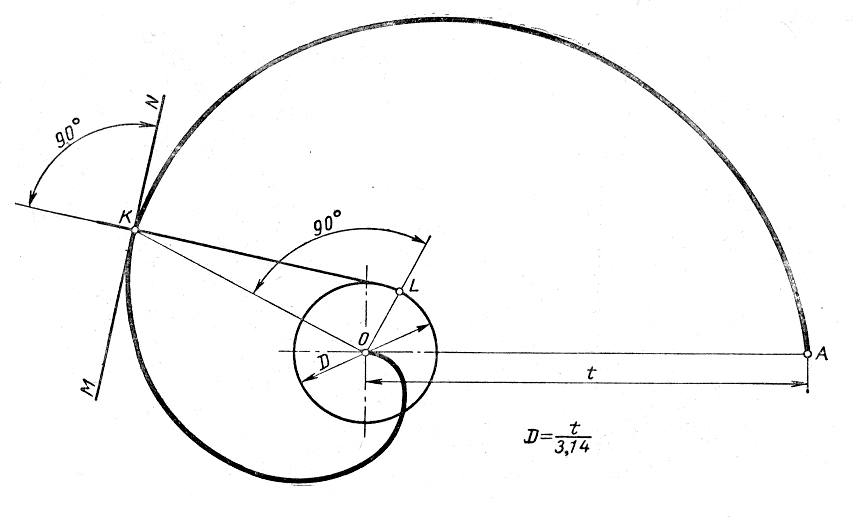

- Сначала квадратный прут выкладывают на середину листа бумаги, вычерчивая с его помощью 2 параллельные линии.

- Далее пруток устанавливают вертикально, фиксируя его угольником, вычерчивая еще 2 линии. Результатом первых двух шагов станет квадрат размером 10х10 мм, от которого в стороны будут разбегаться 4 линии.

- Третий этап подразумевает вычерчивание полуокружности циркулем, установленным в одном из углов квадрата.

- После циркуль перемещают в другой угол и снова чертят полукруг. То же самое повторяют с оставшимися углами до тех пор, пока не получится завиток нужного размера.

- При достижении желаемого результата циркулем вычерчивают окружность.

Пятый шаг считается завершающим. После необходимо будет подобрать удовлетворяющую требованиям стальную болванку, диаметр которой соответствует вычерченной окружности. От болванки затем нужно будет отрезать кусок длиной в 30 см и вырезать начало завитка.

Следующий этап – сборка конструкции. Инструменты и материалы, которые потребуются для проведения основных работ:

- дрель или сверлильный станок;

- болгарка;

- стальной лист толщиной в 18-20 мм;

- станина;

- крепежные болты.

Схема сборки «Улитки» не вызовет трудностей, если ответственно подойти к выполнению каждого этапа.

Основные шаги.

- Вырезка из стального листа круга большого диаметра.

Элемент выступит опорной пластиной и будет воспринимать основную нагрузку от оборудования. Также необходимо будет вырезать 4 дополнительных круга меньшего диаметра, чтобы сформировать центр конструкции.

Элемент выступит опорной пластиной и будет воспринимать основную нагрузку от оборудования. Также необходимо будет вырезать 4 дополнительных круга меньшего диаметра, чтобы сформировать центр конструкции. - Закрепление готовой сердцевины к станине при помощи крепежных болтов, в которых предварительно необходимо просверлить соосные отверстия.

- Расчерчивание профиля. Его впоследствии нужно будет болгаркой вырезать и обработать.

- Сборка станины. Предварительно выбирают, из какого материала будет выполнено основание. Чаще предпочтение отдают стальным уголкам и металлической пластине, которую устанавливают вертикально, а края закругляют. В элементах дополнительно просверливают отверстия, чтобы обеспечить надежное соединение деталей друг с другом.

- Установка вала, в качестве которого используют стальной кругляк. Монтаж осуществляют посредством крепежей и просверленных в стальной пластине отверстий. После дополнительно формируют отверстия под крепежи для корпусных подшипников.

- Изготовление устройства для ковки металла, с помощью которого будут гнуть заготовку. За основу обычно берут квадратный пруток.

- Создание контура «Улитки». Для этого берут два одинаковых по длине завитка и сгибают их на станке, после скрепляют элементы друг с другом с помощью малярного скотча и размечают места для отверстий. Далее формируют отверстия и предусматривают резьбу, куда потом встанут крепежные болты. Готовый контур фиксируют крепежами к станине – стальной опорной пластине.

Под конец к опорной пластине прикрепляют центральную часть, а затем монтируют завитки с помощью крепежных болтов. С тыльной стороны пластины устанавливают вал и кондуктор. В конце сверлят отверстие под ручку.

На данном этапе станок холодной ковки считается собранным. При этом конструкция является разборной, что позволяет при необходимости менять шаблоны и упрощает эксплуатацию оборудования, а также обеспечивает удобное хранение устройства, когда оно не используется.

Далее смотрите видео с советами по изготовлению станка для холодной ковки своими руками.

Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование —

- Чертежи станков для изготовления элементов холодной ковки

- Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

- как сделать изделия из металла, изготовление элементов, как посчитать длину заготовок, профильная труба и другие необходимые материалы

- Холодная ковка своими руками: чертежи, станок, изделия, инструкция

- Горячие продажи горячей штамповки металлических деталей холодной ковки согласно чертежам

- 0 Срок службы Более 20 лет Ваш рисунок — наша миссия.

Ваше требование — это наша цель. Мы ориентируемся на то, что вы хотите! Выставка литья по выплавляемым моделям Процесс обработки Наш процесс обработки Методы испытаний Наша фабрика показать Даньдун Хенгруи расположен в городе Даньдун, который является самым красивым приграничным городом.Здесь мы находимся недалеко от шоссе Данда, примерно в 5 км от порта Дадунган и в 12 км от аэропорта Даньдун, где наземный, морской и воздушный транспорт очень удобен. Здесь приятный климат и хорошие пейзажи, мы можем увидеть Корейскую Народно-Демократическую Республику за рекой Ялу. Отображение сертификата Отображение нашего сертификата Почему выбирают нас? Преимущества: 1.Опытный поставщик сланцевых изделий » 2. Профессиональная команда дизайнеров и отдел продаж для ваших услуг; 3. 9-летний поставщик золота alibaba, фабрика, признанная CE / ISO9001 и т. Д .; 4. Обслуживание 7 * 24 для вас , Все вопросы будут решены в течение 24 часов. Вы получаете выгоду: 1. Стабильное качество —— Благодаря хорошим материалам и технике 2.

Ваше требование — это наша цель. Мы ориентируемся на то, что вы хотите! Выставка литья по выплавляемым моделям Процесс обработки Наш процесс обработки Методы испытаний Наша фабрика показать Даньдун Хенгруи расположен в городе Даньдун, который является самым красивым приграничным городом.Здесь мы находимся недалеко от шоссе Данда, примерно в 5 км от порта Дадунган и в 12 км от аэропорта Даньдун, где наземный, морской и воздушный транспорт очень удобен. Здесь приятный климат и хорошие пейзажи, мы можем увидеть Корейскую Народно-Демократическую Республику за рекой Ялу. Отображение сертификата Отображение нашего сертификата Почему выбирают нас? Преимущества: 1.Опытный поставщик сланцевых изделий » 2. Профессиональная команда дизайнеров и отдел продаж для ваших услуг; 3. 9-летний поставщик золота alibaba, фабрика, признанная CE / ISO9001 и т. Д .; 4. Обслуживание 7 * 24 для вас , Все вопросы будут решены в течение 24 часов. Вы получаете выгоду: 1. Стабильное качество —— Благодаря хорошим материалам и технике 2. Более низкая цена —— Не самая дешевая, но самая низкая при том же качестве 3.Хорошее обслуживание —— Удовлетворительное обслуживание до и после продажи 4. Срок поставки —— 30-45 дней для массового производства

. Горячая штамповка деталей из металла холодной штамповки по чертежам

Более низкая цена —— Не самая дешевая, но самая низкая при том же качестве 3.Хорошее обслуживание —— Удовлетворительное обслуживание до и после продажи 4. Срок поставки —— 30-45 дней для массового производства

. Горячая штамповка деталей из металла холодной штамповки по чертежам - G5 Gt55 Карбид вольфрама высшего качества умирает для холодной штамповки пресс-форм

- Горячие продажи горячей штамповки металлических деталей холодной ковки согласно чертежам

Чертежи станков для изготовления элементов холодной ковки

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками

Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Компоненты станка и необходимые инструменты. Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

1. гнутик;

2. улитка;

3. волна;

4. глобус;

5. твистер;

6. фонарик;

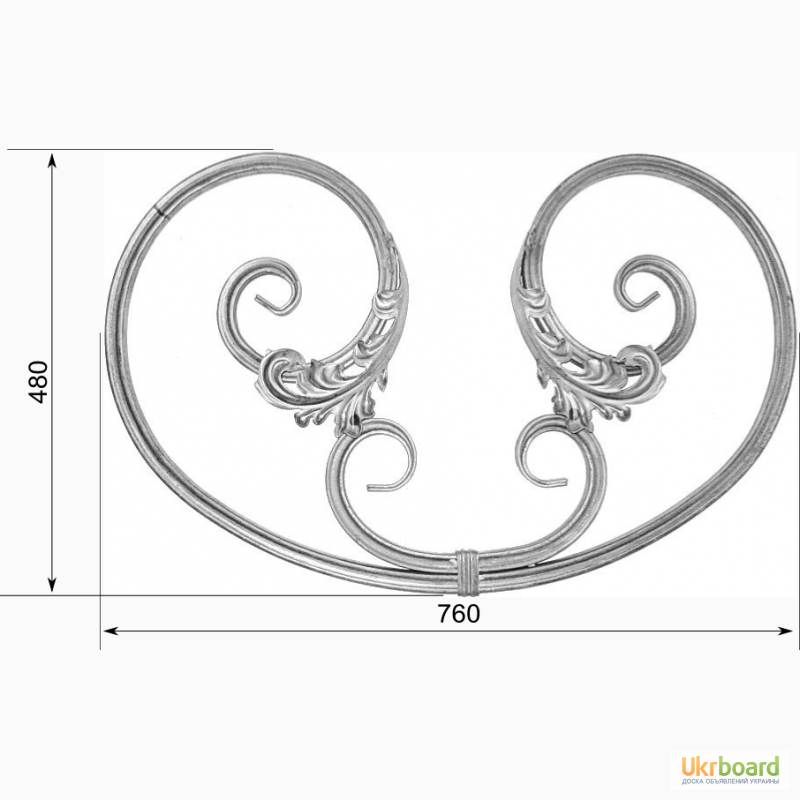

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться. Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

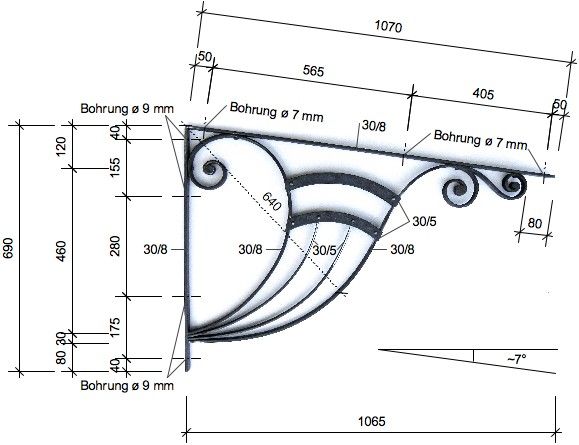

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним

Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой.

Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

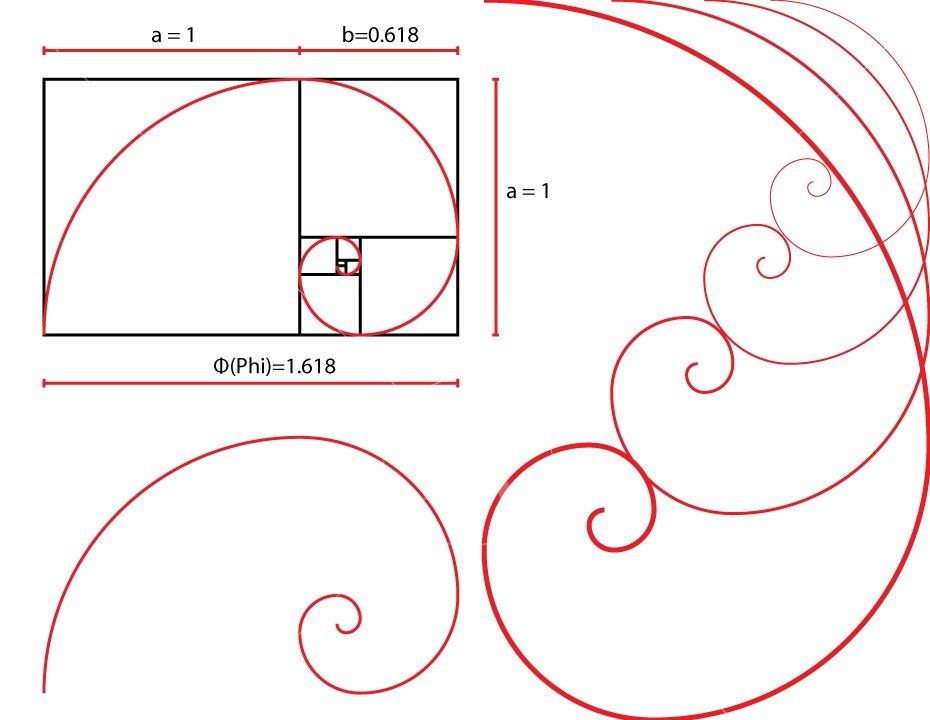

«Гнутик» в качестве приспособления

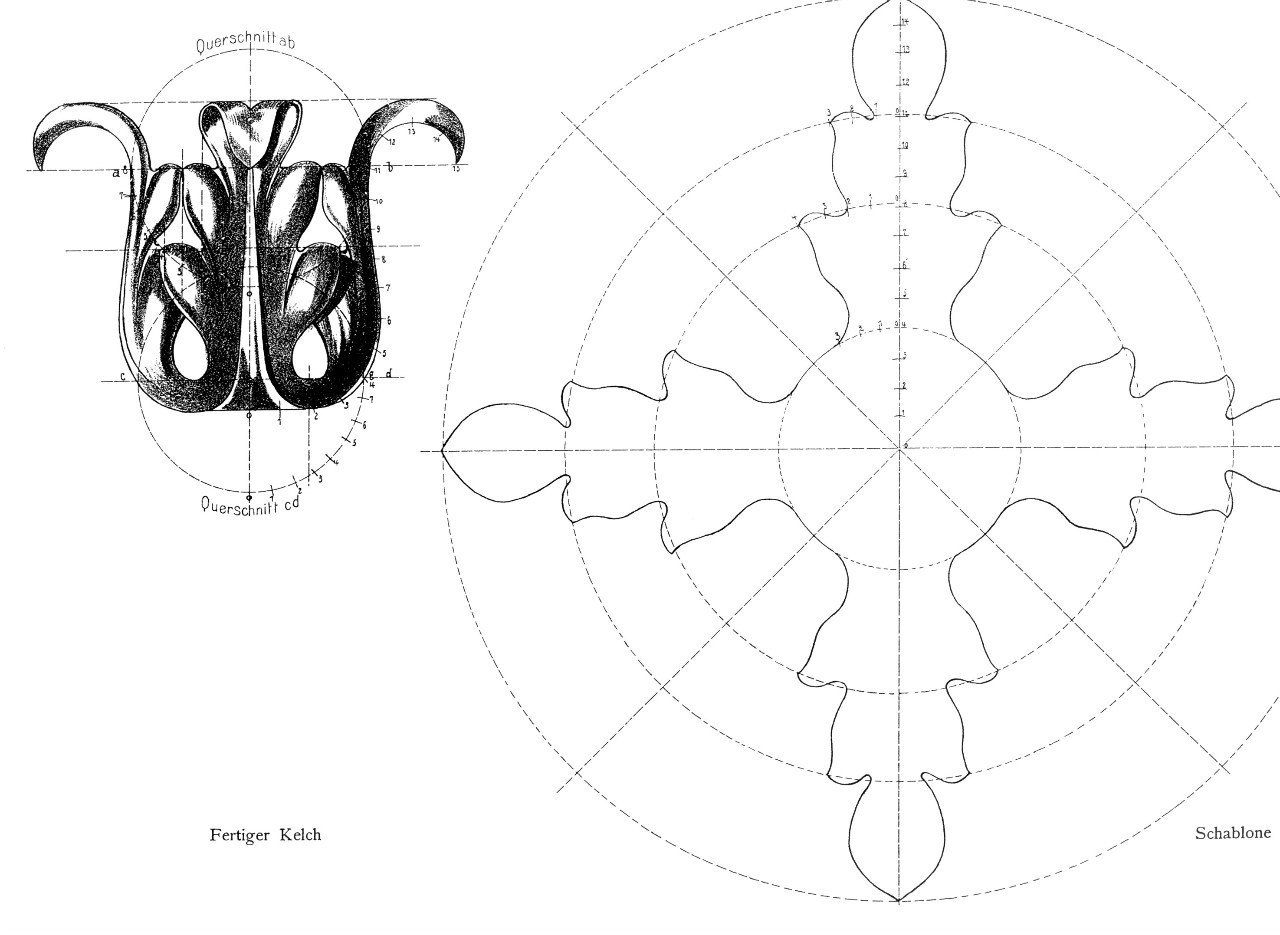

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Originally posted 2018-07-04 07:43:44.

как сделать изделия из металла, изготовление элементов, как посчитать длину заготовок, профильная труба и другие необходимые материалы

На данной странице вы найдете сведения по теме “холодная ковка своими руками”, а также ссылки на другие страницы нашего сайта, которые связаны с данной темой. Читайте подробную информацию ниже, чтобы узнать больше, переходите, пожалуйста, по интересующим вас ссылкам, в конце страницы дан список страниц с этой меткой.

Читайте подробную информацию ниже, чтобы узнать больше, переходите, пожалуйста, по интересующим вас ссылкам, в конце страницы дан список страниц с этой меткой.

В металлообработке, в основном в заготовительном производстве, используется технологическая операция ковка. Формообразование заготовки при выполнении этой операции производится обработкой давлением. Деформация металла становится возможной при нагреве его до определенной температуры.

Однако некоторые технологические операции, например гибка заготовок, возможно выполнить без нагрева. Материалом для таких работ являются пластичные малоуглеродистые стали, медь, латунь, дюралюминий и другие сплавы, обладающие свойством легко деформироваться. Такой вид обработки объединили под названием холодная ковка, хотя в чистом виде она ковкой не является. Применение эта технология нашла в изготовлении художественных изделий своими руками. Особенности холодной ковки разбираются в этой статье.

Оборудование для ковки металла в домашних условиях

Без специального (иногда универсального) оборудования, станков и оснастки получить изделия художественной формы не получится. Гибка, прессование, нанесение рисунка на поверхность изделия производится с помощью ручных или машинных приспособлений. В домашних условиях применяются следующие виды станков для холодной ковки.

- Гнутик. Приспособление предназначено для изгиба проката или полосы на угол произвольной величины. Эксцентриковый привод, гибочный штамп и закаленные ролики смонтированы на прочном основании. При необходимости к этому ручному станку добавляется дополнительная оснастка.

Станок для холодной ковки PROMA Gnutik 0005

- Улитка. Создает из проката изделия в виде спирали, находящейся в одной плоскости. Основным элементом конструкции является кондуктор, который выполняется в форме завитка, напоминающего улитку. Под каждый вид спирали изготавливается свой кондуктор.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

- Твистер. Приспособление дает возможность закручивать прутки вокруг своей оси. Заготовка фиксируется во вращающейся головке и ползунке и при помощи рукоятки закручивается на нужную величину. При скручивании длина заготовки уменьшается, поэтому ползунок должен иметь возможность передвижения вдоль оси.

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Для получения качественных изделий закручивание прутков вокруг своей оси лучше производить на механизированном оборудовании. Твистер, в составе с электромотором и червячным редуктором, дает равномерную дозированную нагрузку, какую нельзя обеспечить ручной. При этом значительно облегчает усилия, которых требуется достаточно много при закручивании прутков.

- Фонарик. Представляет собой переплетение прутков в форме вытянутых по винтовой поверхности спиралей.

По аналогии с твистером, конструкция состоит из вращающейся головки и ползунка. Добавляется вставка в виде вала, на которую ложится пруток при намотке.

По аналогии с твистером, конструкция состоит из вращающейся головки и ползунка. Добавляется вставка в виде вала, на которую ложится пруток при намотке.

Станок для ковки PROMA Корзинка Фонарик. Фото ВсеИнструменты.ру

- Волна. Ручное приспособление создает узоры в виде набегающих волн. Между двумя роликами и упором пропускается пруток. Подвижный ролик, обкатываясь по неподвижному, создает на прутке изгиб в виде волны. Длину волны изменяют, увеличивая/уменьшая расстояние между роликами.

Станок для холодной ковки типа Волна

- Глобус. Заготовка изгибается по дуге. Концы также гнутся в зависимости от фантазий автора. Основой для приспособления служит шаблон в виде дуги. На ручке расположен ролик, который при ее движении обкатывает дугу. Заготовка, расположенная между роликом и шаблоном, принимает требуемую форму.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Фото КовкаПРО

Своими руками

Сварочный аппарат с зарядным устройством «SSVA-160-2».

Как видно из описания конструкции ручных станков, изготовить их своими руками вполне доступно. Для выполнения работ потребуются следующие материалы и инструменты:

Помимо навыков слесаря надо обладать квалификацией хорошего сварщика. Качественный сварной шов является залогом прочности любого вида станков для холодной ковки: улитка, фонарик, глобус и прочие.

Инструменты и приспособления в большинстве случаев собираются самостоятельно.

Купить

При объемах производства, соизмеримых с масштабами небольшого предприятия, возможно рассмотреть приобретение оборудования, выполняющего все виды работ холодной ковки. В случае стабильной номенклатуры изделий дорогостоящий ручной станок: улитка, гнутик или любой другой – окупится за счет более производительной работы.

Станок для холодной ковки типа Улитка Stalex SBG-30. Фото КовкаПРО

Необходимые расходные материалы: профильные трубы, прутки и прочие

Основными материалами, из которых выполняются изделия методом холодной ковки, являются:

- сплошной круглый пруток;

- профильный прокат;

- металлическая лента;

- квадратный пруток (на картинке).

При работе своими руками используют небольшие типоразмеры заготовок, где не требуется применять большие усилия. Так, например, квадратный пруток — 10-12 мм., металлическая лента толщиной около 3 мм. Из этих материалов легко подготовить заготовки для операций холодной ковки: не требуется особых трудозатрат, чтобы отрезать в нужный размер.

Как сделать различные изделия

Технология холодной ковки позволяет изготавливать изогнутые и витые детали разнообразной формы. Дизайнер, обладающий художественным вкусом, способен создать из них оригинальные композиции. Ограды и решетки, навесы и крылечки, столики и скамейки – многие из них выполнены с помощью холодной ковки, привнося в свой дизайн признаки художественного произведения.

Для начинающего приоритетом будет освоить изготовление декоративных завитков. Они являются основой для изготовления большинства изделий холодной ковки. Поэтому в первую очередь надо овладеть производством на станке улитка.

Создание завитка для балясины на самодельном кондукторе

Далее, с целью увеличения разнообразия продукции, изучить и применить на практике станок твистер. Остальные ручные приспособления внедрять по мере роста мастерства и увеличения видов продукции.

Справка. С образцами изделий холодной ковки, выполненными профессионалами, можно ознакомиться на сайтах компаний из раздела «Где купить или заказать».Сделай сам: подставки для цветов

Обзор посвящен самостоятельному изготовлению оконной цветочницы (балкончика) с завитками и патинированием. Подробная инструкция представлена здесь.

Изготовление узоров

Обзор посвящен изготовлению фигурных балясин, служащих узором для лестничных перил. Гибка квадратов выполняется на самодельном кондукторе.

Изготовление элементов, как делать

Начинать изготовление нужно с эскиза элемента. Если это возможно, то выполнить его в натуральную величину.

Если это возможно, то выполнить его в натуральную величину.

Холодная ковка и сварка, решетка из завитков с хомутами

В зависимости от имеющегося оборудования подбирается материал. Ручная оснастка не может согнуть пруток толще 14 мм.

На специальной оснастке изготавливаются:

Технология изготовления основана на трех основных операциях: вытяжка, гибка, кручение.

Сборку элементов в единую композицию собирают при помощи заклепок, хомутов или сварки. Сварка самый простой и эффективный способ.

При окончательной отделке изделие зачищают и наносят декоративное покрытие.

Длина, размеры заготовок

Важно! Для изготовления элементов холодной ковкой необходимо правильно рассчитать размеры заготовки. Ошибку при выполнении работы исправить будет зачастую невозможно.С помощью эскиза, выполненного в натуральную величину, легко рассчитать длину заготовки. На линию, образующую контур элемента, наложить мягкую проволоку. Размер длины вытянутой проволоки будет соответствовать размеру развертки элемента. Если добавить небольшой припуск, то получим размер заготовки.

Размер длины вытянутой проволоки будет соответствовать размеру развертки элемента. Если добавить небольшой припуск, то получим размер заготовки.

Для измерения длины кривых линий применяется прибор под названием курвиметр. Зубчатым колесиком повторяют путь кривой, а на шкале выносится искомый показатель.

В проектировании деталей все больше применяются компьютерные программы. В них закладываются данные, которые оказывают влияние на геометрию детали при обработке холодной ковкой. Такая программа выдает готовые размеры заготовки.

Завитки

В видеообзоре представлен процесс гибки круглых прутков диаметром 10 мм. Мастером используется станок типа улитка со съемными кондукторами разных форм и размеров.

Цветы

В обзоре представлен полная и подробная инструкция изготовления цветка: от прорисовки элемента на металле до крепления детали в общую композицию.

Розы

В видео представлен процесс изготовления розы по методу холодной ковки, с помощью бумажных шаблонов, самодельных ножниц по металлу, двери, болгарки, электродов, а также дополнительных инструментов и приспособлений, сделанных из подручных средств.

Фонарики

Инструкция по гибке круглых (диаметр 6 мм.) и квадратных (6х6 мм.) прутков на станке фонарик для изготовления одноименных элементов.

Холодная ковка своими руками: чертежи, станок, изделия, инструкция

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Содержание статьи

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины.

Она бывает открытой и закрытой.

Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления.

Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении. - Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении.

Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами; - винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной.

Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны.

При этом вращающаяся рукоятка позволит произвести скручивание детали.

При этом вращающаяся рукоятка позволит произвести скручивание детали. - Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

- Первое, что вам нужно сделать, это нарисовать эскиз будущего изделия. Если вы только учитесь, попробуйте соорудить что-то элементарное, и только потом беритесь за большие объемы. Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

- Второе, о чем нужно подумать, это как правильно рассчитать материал. Если вы задумали изготовить подставку для цветов из элементов холодной ковки, то нужно подготовить железную трубу и металлические полосы, а для ворот или забора перечень материалов будет намного шире.

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

- Теперь можно приступать к изготовлению самих деталей. Для этого возьмите подходящий механизм и заготовку и выполните нужное количество кованых элементов.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Похожие статьи

Горячие продажи горячей штамповки металлических деталей холодной ковки согласно чертежам

Горячая продажа Горячая штамповка Металлические детали холодной штамповки согласно чертежам

Наименование продукта | Горячая формовка металла Детали по чертежам | |

Стандарты | По чертежам клиентов | |

Материал | — литая сталь — 9000 — литой алюминий — медный литой — ковкий чугун — серый чугун — поковка | |

Технология | — литье в песчаные формы — смола sa nd литье — точное литье | |

Давление | — механические детали — автомобильные детали — части сельскохозяйственной техники — корпус цилиндра, корпус насоса, корпус клапана — аксессуары для напорных трубопроводов | |

Давление | PN1. | |

Допуск | +/- 0,01 мм | |

Инспекция | Профессиональное качество | Более 20 лет |

Ваш рисунок — наша миссия.

Ваше требование — это наша цель.

Мы ориентируемся на то, что вы хотите!

Выставка литья по выплавляемым моделям

Процесс обработки

Наш процесс обработки

Методы испытаний

Наша фабрика показать

Даньдун Хенгруи расположен в городе Даньдун, который является самым красивым приграничным городом.Здесь мы находимся недалеко от шоссе Данда, примерно в 5 км от порта Дадунган и в 12 км от аэропорта Даньдун, где наземный, морской и воздушный транспорт очень удобен. Здесь приятный климат и хорошие пейзажи, мы можем увидеть Корейскую Народно-Демократическую Республику за рекой Ялу.

Здесь приятный климат и хорошие пейзажи, мы можем увидеть Корейскую Народно-Демократическую Республику за рекой Ялу.

Отображение сертификата

Отображение нашего сертификата

Почему выбирают нас?

Преимущества:

1.Опытный поставщик сланцевых изделий »

2. Профессиональная команда дизайнеров и отдел продаж для ваших услуг;

3. 9-летний поставщик золота alibaba, фабрика, признанная CE / ISO9001 и т. Д .;

4. Обслуживание 7 * 24 для вас , Все вопросы будут решены в течение 24 часов.

Вы получаете выгоду:

1. Стабильное качество —— Благодаря хорошим материалам и технике

2. Более низкая цена —— Не самая дешевая, но самая низкая при том же качестве

3.Хорошее обслуживание —— Удовлетворительное обслуживание до и после продажи

4. Срок поставки —— 30-45 дней для массового производства

.Горячая штамповка деталей из металла холодной штамповки по чертежам

высокое качество и низкая цена

, пожалуйста, свяжитесь с нами, если у вас возникли проблемы

Название позиции | Горячая штамповка Металлические детали холодной штамповки по чертежам |

Продукция общего назначения Область применения / обслуживания | Металлические детали для транспортных средств, сельскохозяйственных машин, строительных машин, транспортного оборудования, системы клапанов и насосов, металлических деталей сельскохозяйственных машин, кронштейна двигателя, кронштейна шасси грузового автомобиля, коробки передач, корпуса редуктора, крышки шестерни, вала, шлицевого вала, шкива, фланца, соединительная труба, труба, гидравлический клапан, корпус клапана, штуцер, фланец, колесо, маховик, корпус масляного насоса, корпус стартера, корпус насоса охлаждающей жидкости, вал трансмиссии, шестерня передачи, звездочка, цепи и т. |

Основная заготовка Процесс изготовления кованых деталей | Ковка, пресс |

Допуск заготовок | +/- 0,3 ~ +/- 2 мм |

Применимый материал | Углеродистая сталь, низкоуглеродистая сталь, среднеуглеродистая сталь, 40Cr, 20CrMnTi, 20CrNiMo и т. Д. |

Размер / размеры поковки | 142 мм — 300 мм или по требованию заказчика |

Масса заготовок | Диапазон от 0.1кг-1000кг |

Применимый процесс обработки | Обработка с ЧПУ / токарная обработка / фрезерование / токарная обработка / растачивание / сверление / нарезание резьбы / протяжка / развертывание и т. Д. |

Допуск обработки | От 0,005 мм-0,01 мм-0,1 мм |

Качество обработанной поверхности | Ra 0,8-Ra3,2 по требованию заказчика |

Применяемая термообработка | Нормализация, закалка и отпуск, цементирование, азотирование, азотирование углерода, индукционная закалка |

Применимая обработка поверхности | Дробеструйная очистка / пескоструйная обработка, полировка, пассивация поверхности, окраска грунтовкой, порошковое покрытие, ED-покрытие, хромирование, цинкование, покрытие Dacromat, чистовая окраска, |

MOQ | Для кованых деталей: 1 тонна Для обработки: 50 шт. |

Время выполнения | 45 дней с момента получения депозита для ковки |

Hangzhou Chinabase Machinery Co., Ltd представляет собой группу заводов, предоставляющих клиентам комплексные решения по передаче электроэнергии и промышленной продукции. Мы можем поставлять широкий спектр продукции, включая цепи, звездочки, клиновые и клиновые шкивы, зубчатый ремень и шкивы зубчатого ремня, шестерни, редукторы скорости, двигатели, стойки, муфты и многие другие детали, такие как блокирующий узел, коническая втулка, направляющая цепи, воротник вала, ограничитель крутящего момента, кулачковая муфта, универсальный шарнир, основание двигателя и ползун двигателя, конец штока, вилка, резиновая опора и т. д.Изготовляем специальные детали по чертежам и / или образцам.

.G5 Gt55 Карбид вольфрама высшего качества умирает для холодной штамповки пресс-форм

G5 GT55 Высококачественные штампы для волочения из карбида вольфрама Формы для холодной штамповки формы

Технические характеристики

1. Матрица для ковки из карбида вольфрама YG8 YG 11 YG16C

Матрица для ковки из карбида вольфрама YG8 YG 11 YG16C

2. Высокое качество с точностью и полировкой

3. Различные типы

3. Различные типы 4. 19-летний опыт работы с карбидом вольфрама

Процесс производства карбида вольфрама Штамп

1. Вскоре после подтверждения заказа продукты из карбида вольфрама начнут готовить порошок RTP в соответствии с требованиями заказчика с помощью нашей влажной -шлифовальный станок

2, Перед массовым производством нам необходимо провести пробное прессование и спекание с использованием каждой формы, и мы проверяем внешний вид и размеры образцов штампов из карбида вольфрама с помощью микрометра, проектора и т. д.для обеспечения выполнения требований чертежей перед серийным производством

3, Массовое производство, прессование сырья для придания формы заготовкам, и все заготовки штампов из карбида вольфрама должны пройти полуфабрикатную проверку

4, Затем спекайте заготовки до отделки (HIP) и проверяйте готовую матрицу из карбида вольфрама, у нас есть 10 комплектов вакуумных печей для спекания и 2 комплекта HIP на заводе, что обеспечивает лучшее качество и производственную мощность.

5, 1).Очистка / галтовка предназначена для улучшения внешнего вида матрицы из карбида вольфрама.

2). Матрица из карбида вольфрама может быть отшлифована в соответствии с требованиями к допускам заказчика.

Размер

| ТИП | некоторый размер матрицы крепежа из карбида вольфрама | ||

| d | D | L | |

| BD0101015 | 10 | 1 | 15 |

| BD0171230 | 12 | 1.7 | 30 |

| BD0211015 | 10 | 2,1 | 15 |

| BD0211230 | 12 | 2,1 | 30 |

| BD0241015 | 10 | 2,4 | 15 | 53 | 900 BD0291425 | 14 | 2,9 | 35 |

| BD0291640 | 16 | 2,9 | 40 |

| … | … | … | . . . |

| Класс | Рекомендуемые характеристики и применение | ||||||||||

| Плотность | TRS | Твердость | |||||||||

| г / см3 | МПа | HRA | |||||||||

| A | 13,5 | 3000 | 83,5 | Хорошая износостойкость и высокая прочность на изгиб. Primariy для штампов для формирования гаек и штампов для штамповки с высокой ударопрочностью. | |||||||

| YM11 | 14,4 | 2420 | 88,5 | Формовочные или штамповочные матрицы для металлических порошков и неметаллических порошков. | |||||||

| YM15 | 14,0 | 2500 | 87,5 | Для изготовления штампов для волочения трубок и стержней для окрашивания с высоким коэффициентом сжимаемости; штамповка, штамповка , штамповка инструментов при больших нагрузках. | |||||||

| YM20 | 13,5 | 2800 | 85.5 | Для изготовления штампов для деталей часов, пружинных пластин музыкальных инструментов, банок для теста , стальных малогабаритных шариков, винтов, резьбовых крышек. | |||||||

| ML32 | 13,9 | 2750 | 85,5 | Ударопрочные штампы для ковки | |||||||

| ML35 | 13,7 | 2800 | 84,5 | Поковки ударопрочные, штампы для горячей штамповки и ролики. | |||||||

| ML40 | 13.5 | 2850 | 83,5 | Плашки для прочного или ударопрочного применения. | |||||||

| ML50 | 13,3 | 2900 | 83,0 | Плашки для штамповки гаек и штампы для ковки с высокой ударопрочностью. | |||||||

| ML60 | 13,1 | 2950 | 82,5 | Плашки и ролики сборщика болтов из нержавеющей стали. | |||||||

| ML90 | 13,3 | 3200 | 82,0 | Формовочные штампы с завинчивающейся крышкой с высокой ударопрочностью (ковочные штампы с максимальной ударопрочностью). | |||||||

| Другие марки могут быть предложены по требованию клиентов | |||||||||||

Класс и применение

марка | Равно | / см 3 ) | TRS (Н / мм2) | Ремень | ИСПОЛЬЗУЙТЕ |

YG11C YG11C | 14.35 | 2200 | 87,6 | Формовочные или штамповочные матрицы для металлических и неметаллических порошков. | |

YG15 | K40 | 14,0 | 2300 | 86,5 | Для изготовления штампов для волочения стальных труб и стержней с большой степенью сжатия штамповочный инструмент. . |

YG15C | K40 | 14.0 | 2500 | 85 | |

YG18C | K40 | 13,7 | 2700 | 84,5 900 dies 53 Сопротивление горячему удару ковочные штампы и ролики. | |

YG20 | K40 | 13,5 | 2400 | 4 | Для различных штампов, изготовленных методом холодной штамповки, холодной штамповки и горячей штамповки. |

YG20C | K40 | 13,4 | 2600 | 81-82 | устойчивое к износу или удару |

Сертификаты предприятий

Являясь одним из самых профессиональных производителей карбида вольфрама в Китае, Zhuzhou Ming Ri Cemented Carbide Co., Ltd поставляет широкий спектр высококачественной продукции для клиентов

по всему миру с принципом управления «стабильное качество и надежное сотрудничество».

Мы прошли ISO9001: 2000 в 2003 году и постоянно улучшаем качество. Мы всегда стараемся изо всех сил предоставлять нашим клиентам высокое качество, лучшую цену и удовлетворительные услуги.

Почему выбирают нас?

1. В Чжучжоу Мингри самый богатый ассортимент штампов для холодной штамповки.

2. Более 19 лет стабильных отношений с нашими клиентами.

Более 19 лет стабильных отношений с нашими клиентами.

3. Самая современная инструментальная мастерская.

4. Самая большая производственная мощность и самая быстрая доставка.

5. Самые надежные испытательные машины для всех спецификаций.

6. Лучшее и надежное послепродажное обслуживание.

Здравствуйте, узнайте больше об отправке эффективного запроса по электронной почте

удобно для вас и сэкономит время для всех.

Упаковка | Картон и внутренний пластиковый ящик. |

Доставка | UPS, TNT, EMS, FedEx, DHL или по вашему запросу. |

Введение

Компания Zhuzhou Mingri Tungsten Carbide Co., Ltd. была основана в мае 2001 года с инвестициями в размере 40 миллионов юаней. У нас есть современная производственная линия и много технических специалистов.

У нас есть современная производственная линия и много технических специалистов.

Zhuzhou MingRi Cemented carbide co., Ltd находится в родном городе карбида вольфрама, удобная транспортная развязка, из аэропорта Чанша всего 40 минут, Ухань всего 1,5 часа, из Гуанчжоу всего 2 часа. Благоприятная периферийная среда для производства цементированного карбида является естественным барьером. Удобное движение для завтрашней интернационализации проложило широкую дорогу.

Мы получили отзывы от наших реальных клиентов, спасибо за вашу поддержку и понимание.

Мы специализируемся на различных продуктах из карбида вольфрама. Наша продукция продается в Великобритании, Европе, Японии, Корее, Тайване и Юго-Восточной Азии.

Мы стремимся к долгосрочным деловым отношениям со всеми клиентами и надеемся, что станем вашим лучшим поставщиком карбида.

Основные продукты

.Горячие продажи горячей штамповки металлических деталей холодной ковки согласно чертежам

Горячие продажи горячей штамповки металлических деталей

Описание продукта

мы можем изготовить с чертежом или образцом все, что вы хотите. Высочайшее качество и самая низкая цена

Высочайшее качество и самая низкая цена

* Категория: детали для литья

* техпроцесс: поковка по выплавляемым моделям, литье. Сварка, мехобработка

* Материал: латунь / медь / бронза

* OEM приемлемый

* обработка: обрабатывающий центр с ЧПУ

* проверка: современное испытательное оборудование, включая КИМ, машину для испытания на разрыв, твердомер, спектрометр, тестер паралллета и т. Д.

| Название продукта | Горячие продажи горячих штамповок для холодной штамповки металлических деталей |

| материал | сталь |

| Цена | на основе предоставленного чертежа или образца |

| Оплата | L / C, T / T, Western Union, MoneyGram |

| сертификат | ISO9001 / TS16949 |

| OEM | приемлемо |

| Поцесс | прецизионное литье, ковка, обработка с чпу, сварка |

Упаковка и доставка

Горячие продажи горячей штамповки металлических деталей упаковки

1. Катон упаковка

Катон упаковка

2. деревянный ящик упаковка

3. упаковка на поддонах

4. как требование

Информация о компании

наша мастерская в основном включает: 1. литейный цех

2. кузнечный цех

3. Цех обработки ЧПУ

Сертификаты

гарантия качества

Сертификация: ISO9001 / TS16949

Дизайнер: Технические специалисты берут на себя ответственность за создание чертежей по образцу, предлагаемому клиентами.

Литье: Автоматическая производственная линия, включающая: смешивание, формование и заливку песка.

Обработка: Обрабатывающий центр с ЧПУ.

Требования к испытаниям: Каждая деталь должна быть строго проверена, например. Испытание на динамическое сопротивление, испытание на скачкообразную нагрузку и испытание химического состава тигля и т. Д.

Первичный соревновательный

Передовая международная технология литья

Сложное машинное оборудование

По желанию заказчика необходимо заказать спецификацию

Гарантия стандарта качества OEM

Стандартный материал согласно техническому чертежу

Многолетняя история производства и экспорта

Уровень конкурентоспособной цены

Положительные отзывы клиентов из-за рубежа и внутри страны

контактная информация

Qingdao hengze locomotive equipment co. , ООО

, ООО

адрес: индустриальный парк Нангуань, офис подрайона Санлихэ.

jiaohzou qingdao, провинция Шандун, Китай

контактное лицо: лян

тел: 0086-15066421570

кв: 1092641322

Whatsup 86-15066421570

в чате: lljxdq

.Кондуктор для ковки своими руками чертежи. Станок для холодной ковки своими руками не только сэкономит ваши средства, но и даст возможность заработать. Любое из подобных приспособлений можно изготовить в домашней мастерской

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» – универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

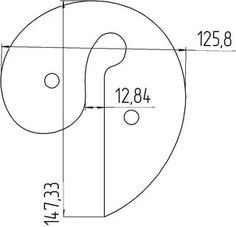

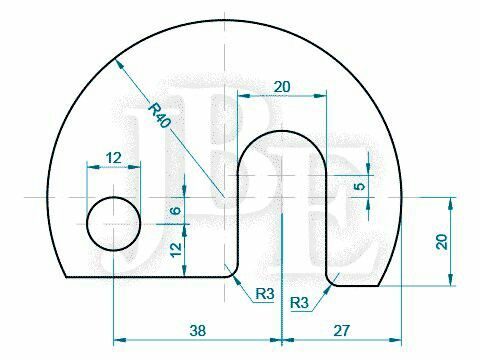

Аксонометрия приспособления «Гнутик» – вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление – универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

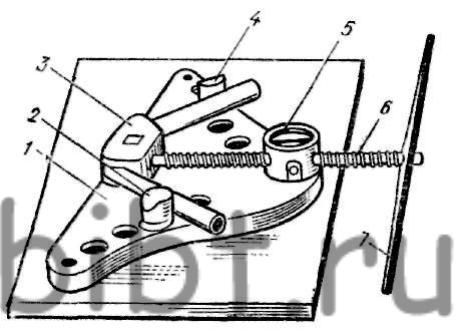

«Твистер» – инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

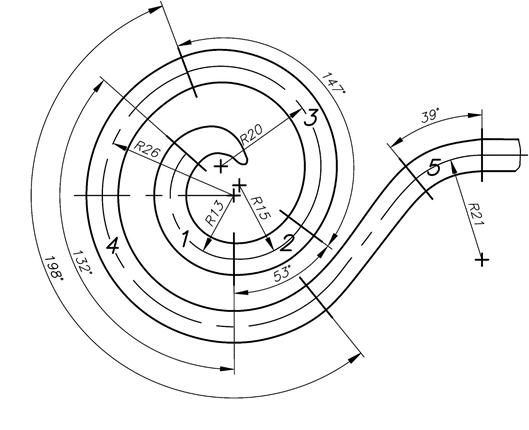

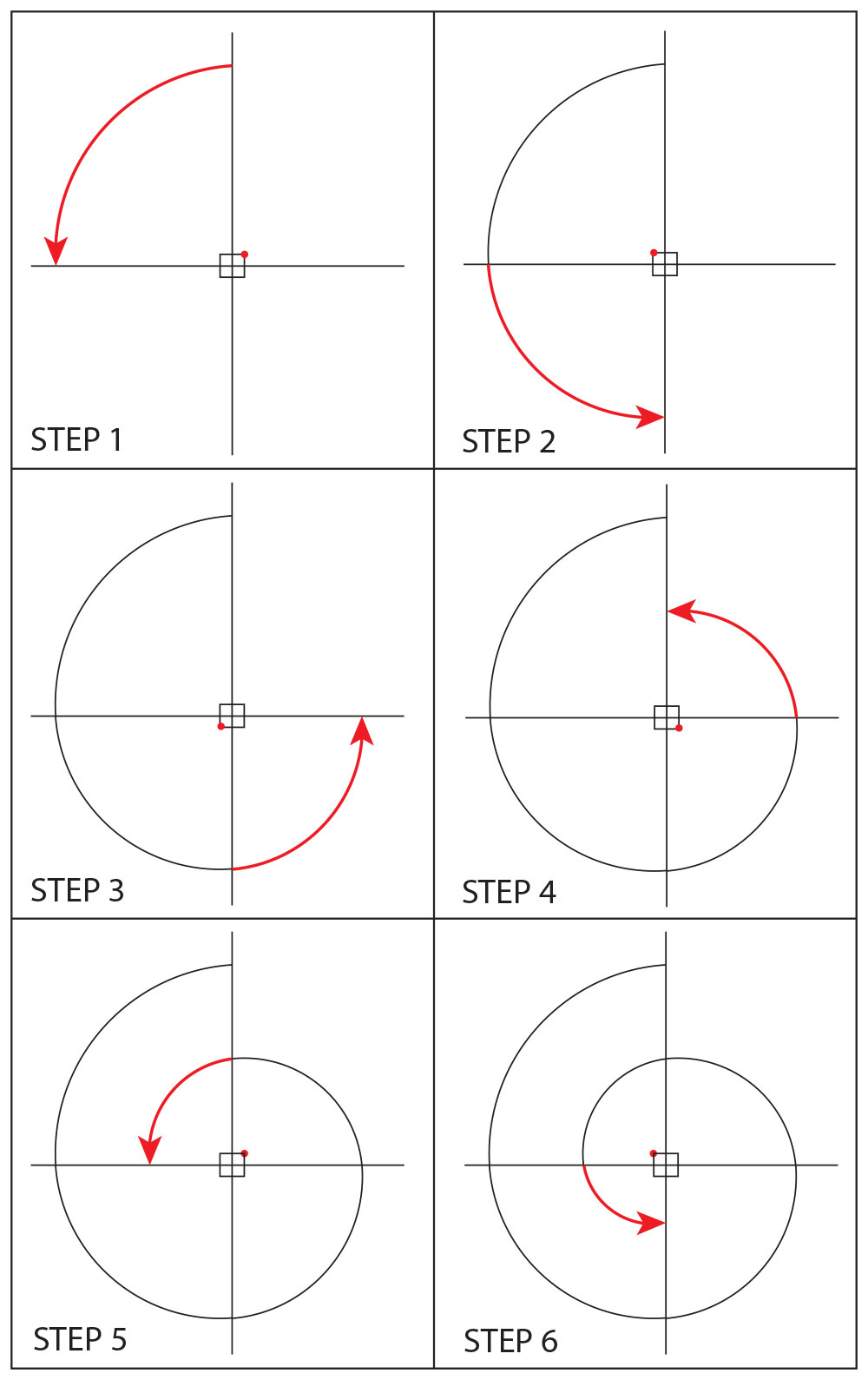

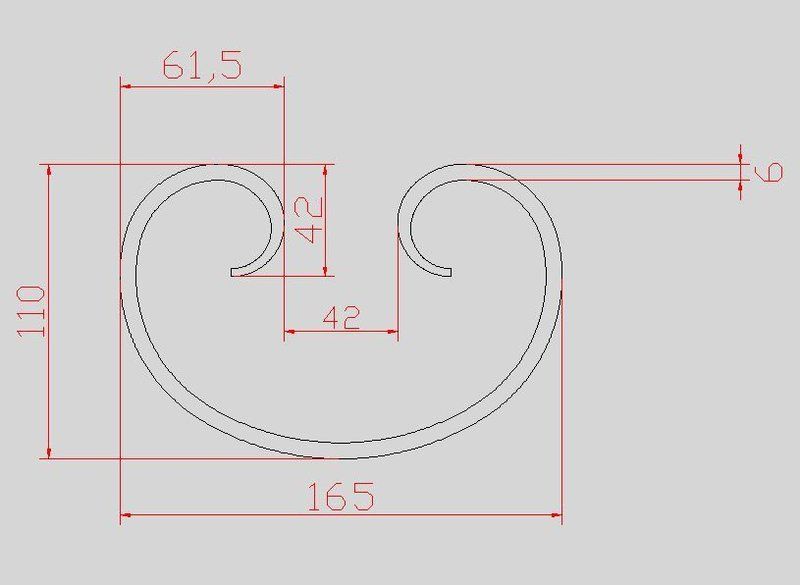

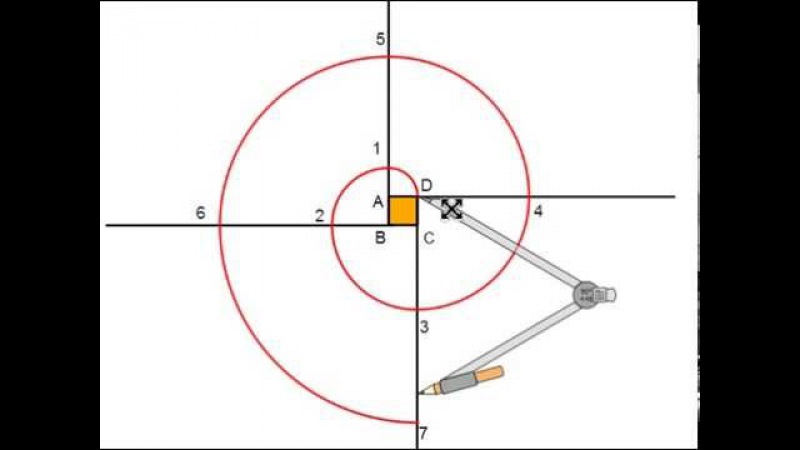

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 – лемех улитки; 2 – основа станка; 3 – прижимной валик; 4 – рычаг для управления прижимным валиком; 5 – крепление основы; 6 – палец для фиксации лемехов; 7 – паз для прижиного валика; 8 – ось рычага управления; 9 – пружина для прижатия валика; 10 – фиксатор для заготовки; 11 – ведущий лемех улитки; 12 – основная ось; 13 – рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 – сегмент улитки; 2 – эксцентрик; 3 – ручка; 4 – основание; 5 – направляющие полозья; 6 – ось; 7 – ползун; 8 – гайка оси; 9 – ось крепления ролика; 10 – ролик; 11 – приводная ось; 12 – направляющая эксцентрика; 13 – центральный сегмент улитки; 14 – барашек эксцентрика; 15 – основная ножка; 16 – соединительный штифт сегментов улитки; 17 – корректирующий винт; 18 – соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

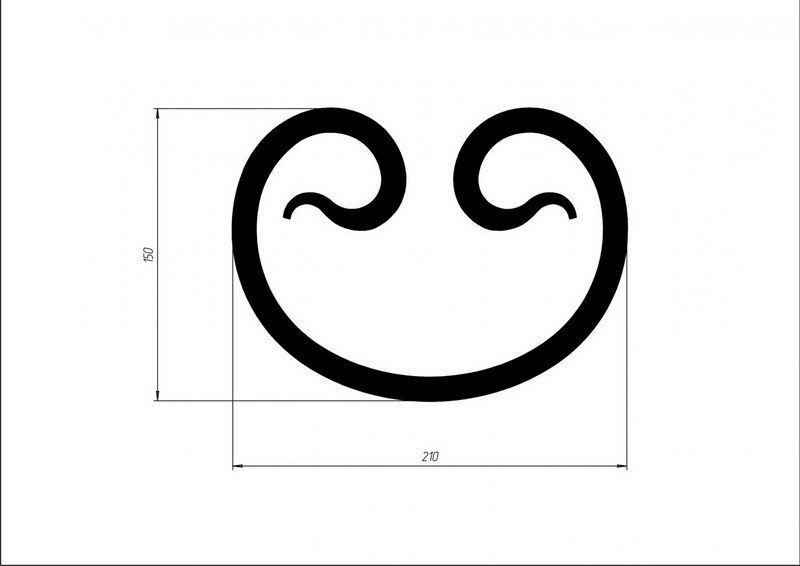

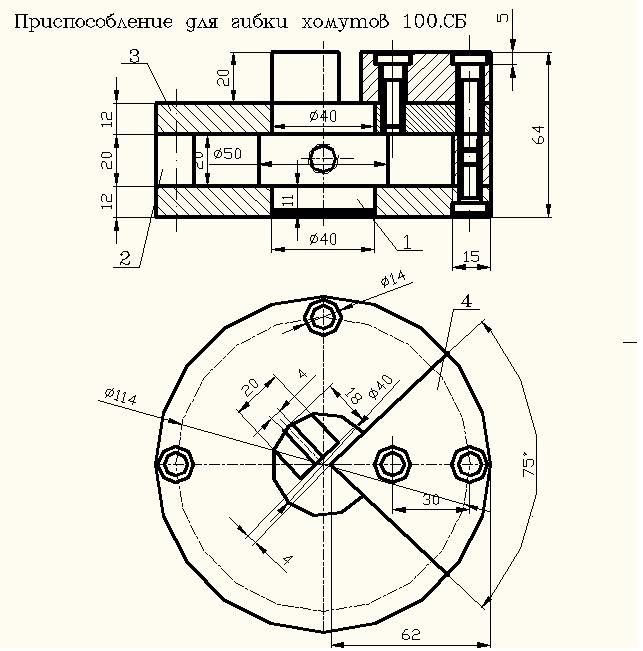

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

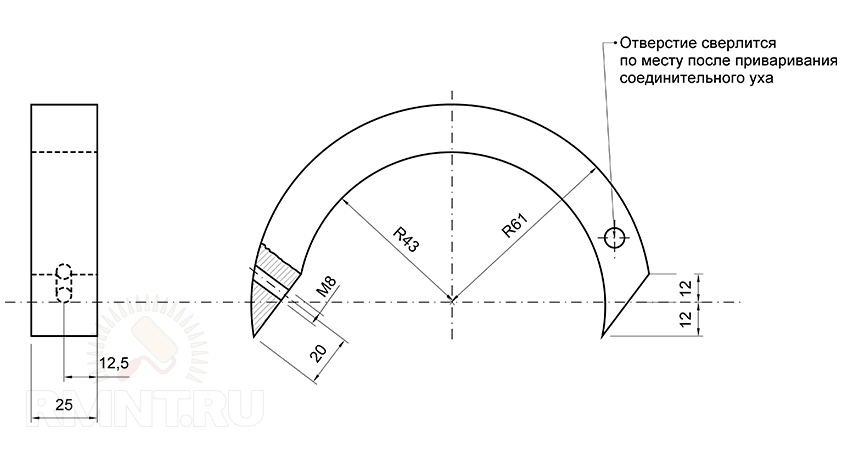

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» – расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы – запчасти от комбайна б/у

Принцип действия

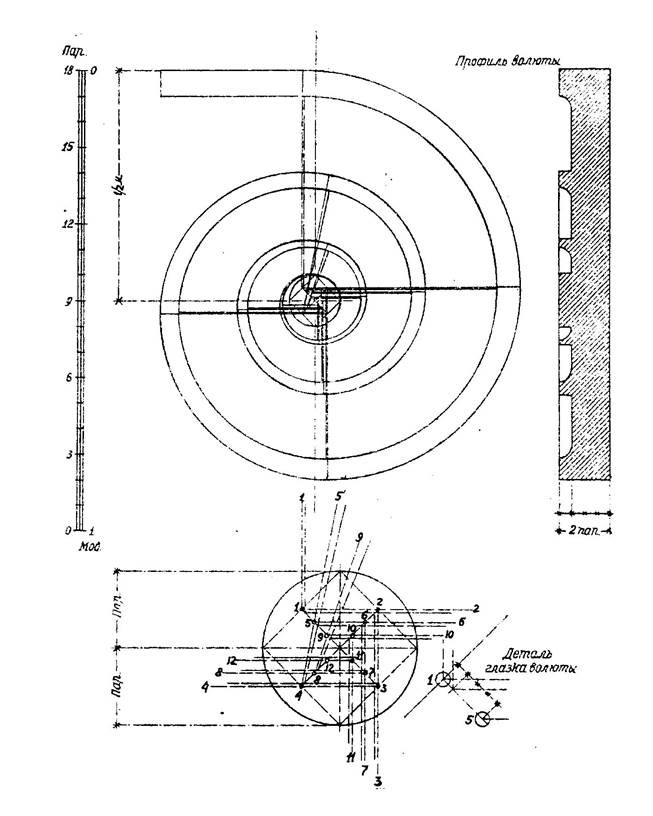

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

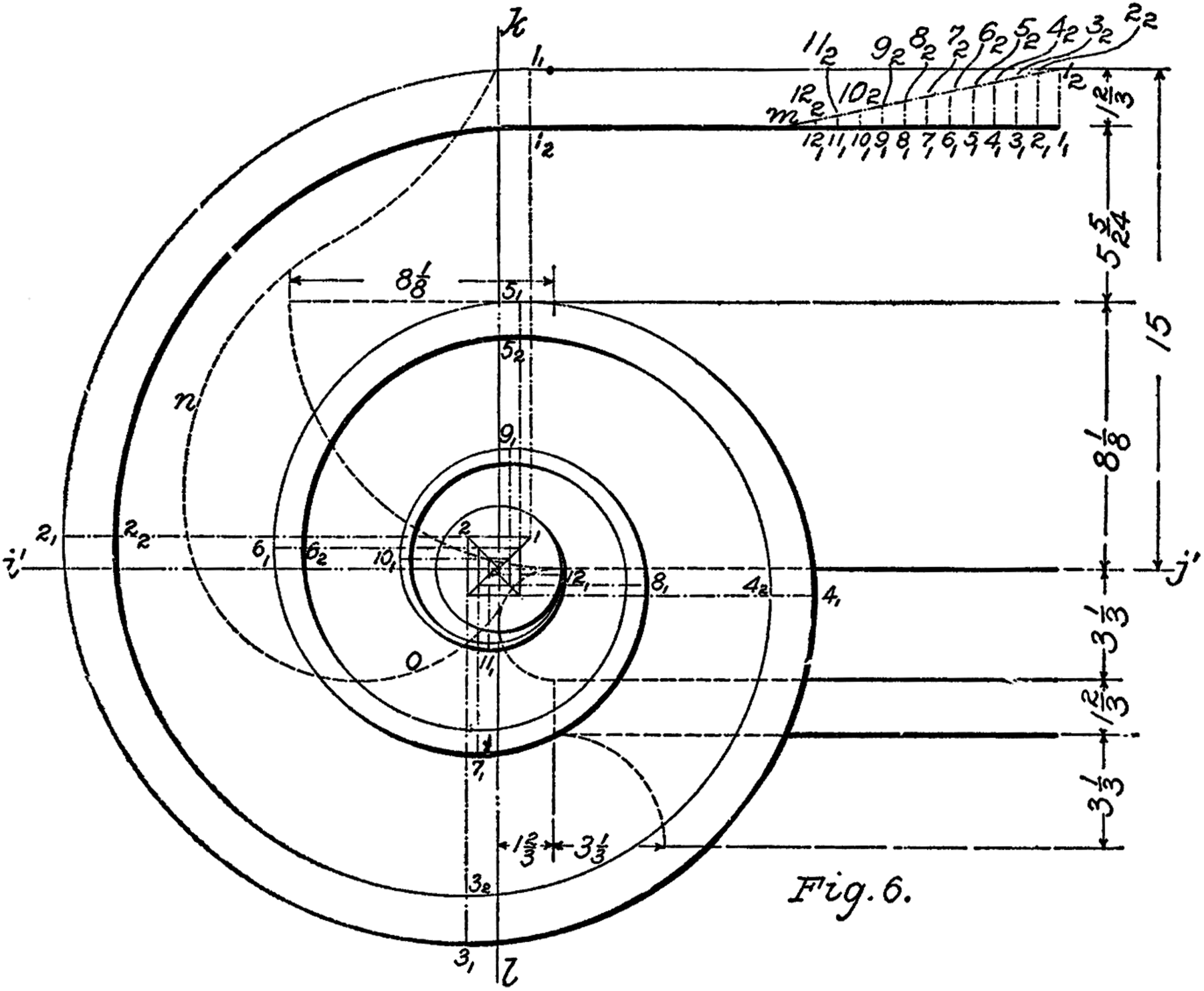

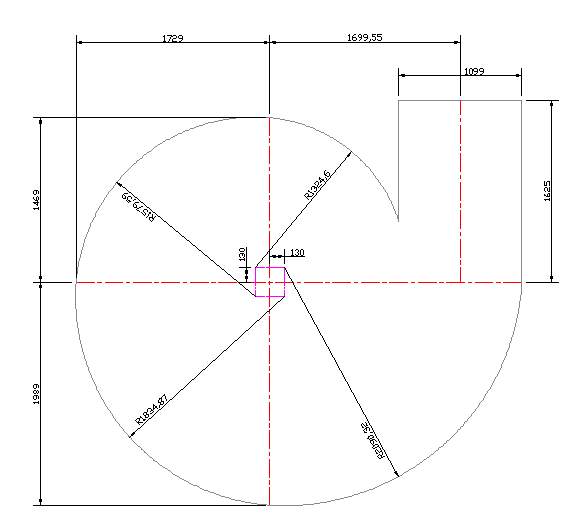

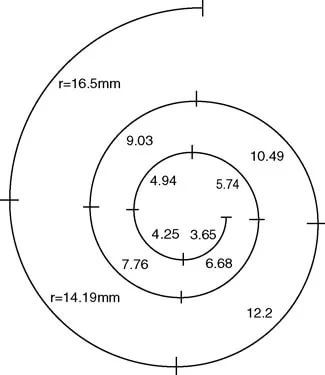

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла – 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм – самый трудоёмкий процесс.

Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм – самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать – механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.