Токарный станок 1М61 – технические характеристики, устройство

Токарно-винторезный станок 1М61, разработанный в 70-х гг. прошлого века специалистами Ереванского станкостроительного завода, был предназначен для оснащения небольших предприятий, выпускающих свою продукцию мелкими сериями и в единичных экземплярах.

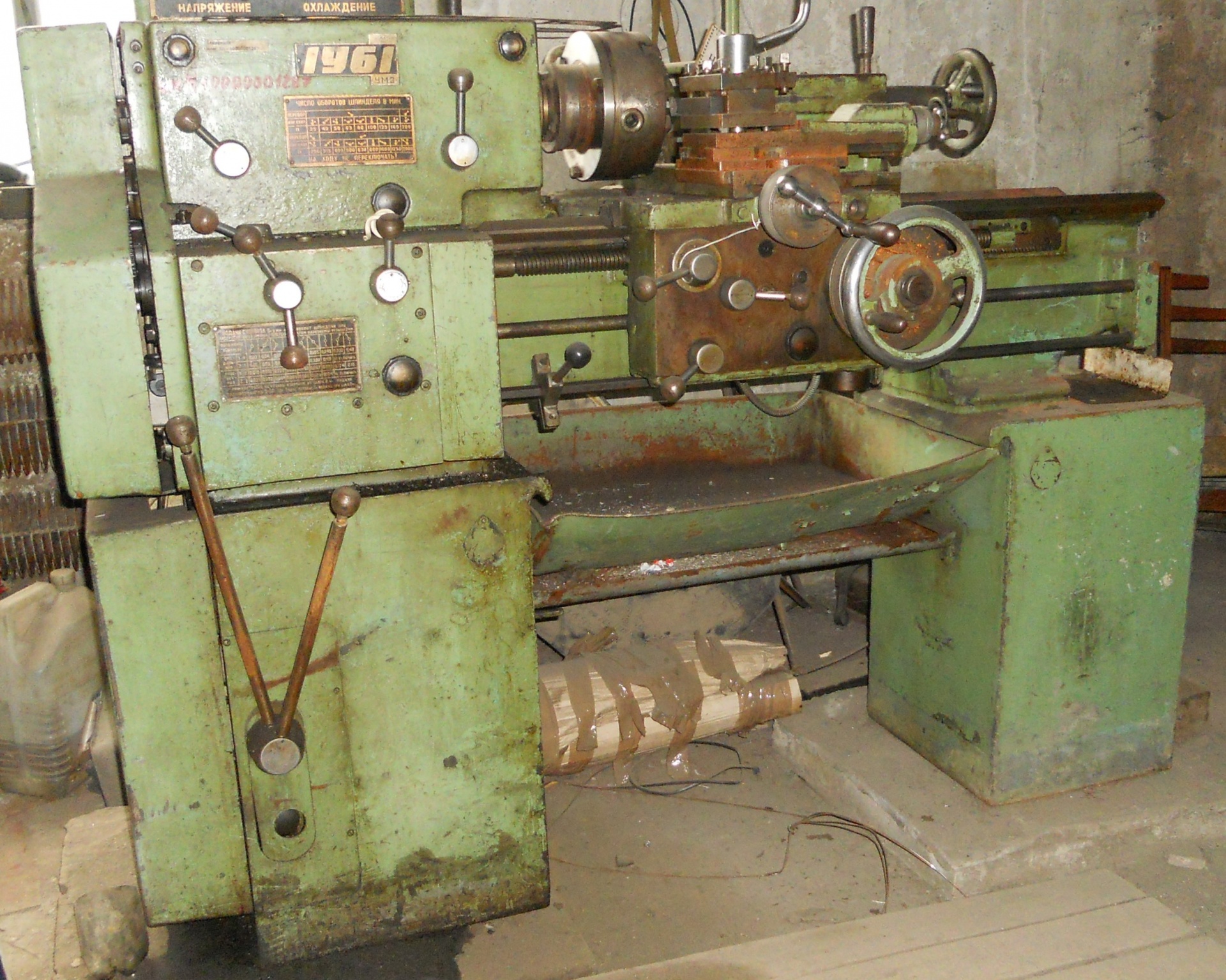

Токарно-винторезный станок 1М61

Как устроен станок модели 1М61

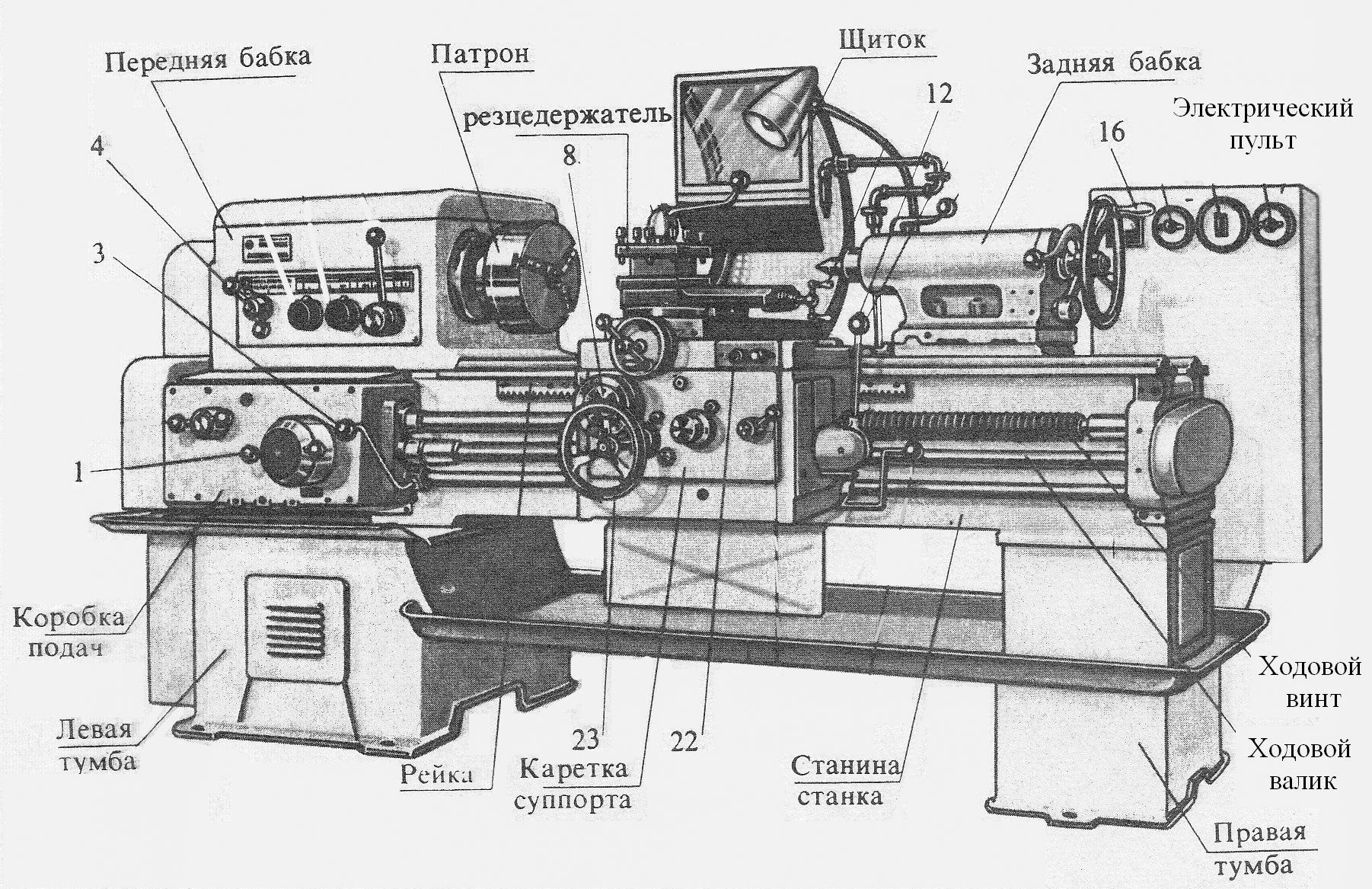

Основу токарного станка модели 1М61 составляют десять элементов, к которым относятся:

- несущая станина;

- коробка переключения скоростей;

- коробка переключения передач;

- коробка подач;

- фартук;

- суппорт;

- задняя бабка;

- система электрического оборудования;

- экран, выполняющий защитную функцию;

- система, обеспечивающая охлаждение инструмента и зоны обработки.

Основные узлы станка

По своим техническим характеристикам станок модели 1М61 относится к категории точности «Н».

На токарном станке модели 1М61 могут быть использованы такие рабочие инструменты, как резцы, сверла, развертки и метчики. Это дает возможность выполнять целый перечень технологических операций: внутреннее и наружное точение, сверление, развертывание, нарезание резьбы, отрезку и др.

За поперечные и продольные перемещения суппорта станка, осуществляемые при помощи ходового винта и ходового валика, отвечает фартук, на лицевой части которого расположен управляющий маховик. Ходовой винт 1М61 задействуется только тогда, когда выполняется операция нарезания резьбы, в других случаях используется только ходовой валик. Характеристики фартука позволяют блокировать совмещение продольного и поперечного движений суппорта, что сводит к нулю риск одновременного запуска в работу ходового винта и валика.

Технические характеристики станка 1М61

Основные технические характеристики токарно-винторезного станка 1М61 представлены ниже в формате таблиц:

- Размеры обрабатываемых деталей, шпиндельный узел

- Параметры нарезаемых резьб, шпиндель, резцовые салазки

- Задняя бабка, электрооборудование, габариты и масса

Органы управления

Управлять токарно-винторезным станком модели 1М61 и контролировать работу его узлов оператор может при помощи целого ряда рабочих органов. В частности, движение пиноли задается маховиком, а фиксируется данный узел в задней бабке благодаря специальному упору. Сама задняя бабка на направляющих станины фиксируется при помощи соответствующей рукоятки. Надежной фиксации при выполнении торцевых работ требует и каретка станка, что обеспечивается отдельным винтом.

Органы управления

Рукоятки, расположенные на лицевой части станины 1М61, используются для управления такими процессами в работе оборудования, как:

- выбор частоты вращения шпиндельного узла;

- запуск вращения ходового винта или валика;

- движение верхней части суппорта;

- параметры подачи;

- установка параметров нарезаемой резьбы и включение реверса ходового винта;

- включение и отключение маточной гайки ходового винта;

- включение и отключение предохранительной муфты;

- выбор разновидности нарезаемой резьбы;

- включение прямого и реверсного вращения шпиндельной бабки.

Станок модели 1М61 имеет и целый ряд других органов управления. Это:

- кнопка, с помощью которой обеспечивается сцепление и расцепление рейки для нарезания резьбы с валом-шестерней;

- ручка для поворота и закрепления резцовой головки;

- указатель степени нагрузки;

- кнопка включения электрического питания и локального освещения рабочей зоны;

- кнопка запуска электрического насоса, подающего охлаждающую жидкость.

Кинематическая схема 1М61 (нажмите, чтобы увеличить)

Устройство коробок переключения скоростей и подач

Перемещение суппорта токарного станка в продольном и поперечном направлениях обеспечивает коробка подач. Она также используется для установки параметров нарезаемой резьбы. В паспорте станка есть специальная таблица, по которой можно выбрать подачу, подходящую для выполнения определенной технологической операции. Для того чтобы данной таблицей было удобно пользоваться, в ней приведена следующая информация:

- рекомендации по выбору сменных шестерен;

- положения рукоятки коробки, при которых выставляются определенные значения подач;

- рекомендации по выставлению параметров коробки подач при нарезании резьбы с определенным шагом.

Коробка скоростей станка 1М61, с помощью которой устанавливается определенная частота вращения его шпиндельного узла, состоит из реверсивного электродвигателя, клиноременной передачи и набора зубчатых колес с различными параметрами. При этом шпиндель станка может работать на 24 скоростях, 12 из которых получаются при помощи шестерен перебора, а 12 остальных – за счет шпинделя напрямую через зубчатую муфту.

При этом шпиндель станка может работать на 24 скоростях, 12 из которых получаются при помощи шестерен перебора, а 12 остальных – за счет шпинделя напрямую через зубчатую муфту.

Устройство коробки скоростей

Устройство коробки подач

На лицевой части коробки скоростей имеется три рукоятки, одна из которых отвечает за переключение блоков шестерен, второй включается перебор или зубчатая муфта, а третья позволяет менять направление вращения ходового винта, что необходимо при выполнении нарезания резьбы. В коробке скоростей также установлена многодисковая электромагнитная муфта, которая отвечает за торможение шпинделя.

Технические возможности станка

Как уже говорилось выше, шпиндель токарного станка 1М61 может вращаться в прямом и обратном направлениях на одной из 24 возможных скоростей. Технические характеристики коробки скоростей позволяют обеспечивать вращение шпинделя с частотой в интервале 12,5–1600 об/мин. Диаметр сквозного отверстия, которое имеется в шпиндельном узле, составляет 35 мм, что позволяет вставлять пруток диаметром 32 мм.

Внешний вид станка 1М61

Устройство и технические возможности пиноли задней бабки позволяют ей перемещаться на расстояние до 10 см. В резцедержателе станка 1М61 допускается размещать инструмент, высота державки которого не превышает 25 мм. Следует также отметить следующие характеристики станка данной модели:

- высота центров – 17 см;

- максимальная длина поверхности заготовки, которую можно обтачивать на оборудовании, – 64 см;

- максимальная длина заготовки, которую можно устанавливать для обработки на станок, – 100 см.

Принципиальная электрическая схема

Подачи, совершаемые на токарном станке 1М61, характеризуются следующими параметрами:

- в продольном направлении – 0,08–1,2 мм/об;

- в поперечном – 0,04–0,6 мм/об.

Суппорт агрегата может перемещаться:

- в поперечном направлении – до 20 см;

- в продольном – до 60 см.

Верхняя часть суппорта, которую называют салазками, может перемещаться на величину до 12 см, а его каретка, передвигающаяся в продольном направлении, – до 60 см.

Конструкция токарного станка данной модели настолько проста, о чем свидетельствуют и отзывы об оборудовании, что научиться работе на нем можно, даже просмотрев обучающее видео.

Оценка статьи:

Загрузка…Поделиться с друзьями:

специфические особенности, технические характеристики и отзывы

Отечественный токарный станок 1М61 разработан в семидесятых годах минувшего столетия конструкторами Ереванского станкостроительного комбината. Основное предназначение – оснащение небольших предприятий, изготавливающих продукцию небольшими партиями или единичные экземпляры изделий.

Устройство

Станок токарный 1М61 включает в свою конструкцию несколько основных элементов:

- несущую станину;

- блок переключения передач;

- узел регулировки скоростей;

- подающую коробку;

- специальный фартук;

- суппорт;

- бабку заднюю;

- электрическое оборудование;

- предохранительный экран;

- систему охлаждения рабочей и обрабатывающей зоны.

Характеристики токарного станка 1М61

Ниже приведено несколько таблиц с параметрами рассматриваемого агрегата.

Размеры обрабатываемых заготовок:

Наименование | Единица измерения | Параметры | Примечания |

Категория точности (ГОСТ) | – | Н | _ |

Максимальный диаметр обрабатываемой заготовки | мм | 320 | Над станиной |

Аналогичный показатель | мм | 160 | Над суппортом |

Длина изделия по максимуму | мм | 710 | 100 на новых модификациях |

Резец по высоте | мм | 25 | – |

Края фланцевого шпинделя | – | 6К | Согласно ГОСТ 12593-72 |

Диаметр прутка, помещающегося в отверстие шпинделя | мм | 32 | – |

Центр узла передней бабки | мм | – | ГОСТ 13214-67 |

Число передач (продольных и поперечных) | шт | 17 | – |

Нарезаемые резьбы:

Метрические | Модульные | Питчевые | Дюймовые |

13 мм с шаговым пределом 0,5-6,0 единиц | 10 мм с шагом от 0,25 до 3 мм | 16 позиций плюс питч от 7 до 96 мм | 16 вариантов с количеством ниток на дюйм 3,5/48 |

Шпиндель и дополнительные элементы токарного станка 1М61:

Шпиндель | Резцовые салазки |

Прямое вращение – 24 скорости | Максимальное перемещение – 120 мм |

Обратные обороты – 24 передачи | Угол поворота по максимуму – -60/+45 градусов |

Интенсивность прямого и обратного вращения – от 12,5 до 1600 оборотов в минуту | Цена одного деления – один градус |

Продели в продольной конфигурации – 0,08-1,2 мм/об | Показатель на лимбе – 0,05 мм |

Аналогичный показатель в поперечной продоле – 0,04-0,95 мм/об | – |

Диаметр отверстия – 35 мм | – |

Торможение – имеется | – |

Габаритные размеры: длина/ширина/высота – 2,055/1,095/1,45 м. Масса – 1,26 т.

Масса – 1,26 т.

Конструктивные особенности

По своим техническим характеристикам токарный станок 1М61 причислен к классу точности «Н». Электрический мотор агрегата способен функционировать в реверсивном диапазоне. Скорость вращения шпинделя сопоставима с возможностью изменения функционирования коробки скоростей и агрегации разносторонних шестерен между собой.

На рассматриваемом агрегате могут использоваться резцы, сверла и метчики разнообразной конфигурации. Подобная универсализация позволяет выполнять целый ряд технологических манипуляций, включая внешнее точение, развертывание, сверление, отрезку и подобные операции.

Поперечные и продольные перемещения производятся при помощи ходового валика и винта, на его лицевой части расположен маховик. Ходовой винт задействуется при нарезании резьбы, параметры фартука дают возможность блокировки агрегации движений суппорта. Это обнуляет рискованность перемещений суппорта с ходовым валиком и винтом.

Управление

Контролировать функционирование токарного станка по металлу 1М61 оператору доступно при помощи нескольких рабочих органов. Задняя бабка оснащается специальным упором, который агрегирует с пинолью, маховиком и сопровождающими элементами. За надежность и точность торцовой обработки отвечает каретка устройства и отдельный винт.

Задняя бабка оснащается специальным упором, который агрегирует с пинолью, маховиком и сопровождающими элементами. За надежность и точность торцовой обработки отвечает каретка устройства и отдельный винт.

Рукоятки на лицевой части станины предусмотрены для выполнения ряда процессов:

- Определение частоты вращения шпиндельного механизма.

- Пуск оборотов ходового винта или валика.

- Перемещение верхнего суппорта.

- Характеристики подачи.

- Задавание параметров нарезаемой резьбы и активация реверсивной подачи.

- Отключение и включение маточной гайки ходового винта.

- Аналогичные манипуляции с предохранительной муфтой.

- Выбор нарезаемой резьбы.

- Контроль реверсного и прямого вращения бабки шпинделя.

Коробки переключения скоростей и передач

В продольной и поперечной плоскости работу станка обеспечивает подающая коробка. Она также применяется для обозначения параметров нарезаемой резьбы. В инструкции по эксплуатации прилагается документ с таблицей, позволяющей определиться с подбором настроек для выполнения определенной операции.

Основная информация, указанная в профильных таблицах:

- Советы по выбору сменных шестеренок.

- Расположение рукоятки в соответствии с конкретными значениями подач.

- Рекомендации в плане выставления параметров подающей коробки при нарезании резьбы с конкретным шагом.

Эксплуатация

Барабан скоростей токарно-винторезного станка 1М61, с помощью которого устанавливается определенная частота вращения шпиндельного блока, включает в себя реверсивный электрический мотор, передачу клиноременного типа, комплект зубчатых колес с разными габаритами. При имеющихся условиях шпиндель в состоянии работать на 24 скоростях. Половина их них активируется при помощи переборных шестеренок, остальные позиции включаются за счет прямого соединения шпинделя с зубчатой муфтой.

Технические возможности

Шпиндель токарного станка 1М61 вращается в прямом и обратном направлении с включением одной из 24-х скоростей. Технические параметры агрегата обеспечивают этот процесс в скоростном режиме от 12,5 до 1600 оборотов в минуту. В сквозное гнездо шпиндельного механизма допускается установка прутка диаметром 32 мм. Все размеры и манипуляции соответствуют стандартам ГОСТ 12593 и 13214 (категория М5).

В сквозное гнездо шпиндельного механизма допускается установка прутка диаметром 32 мм. Все размеры и манипуляции соответствуют стандартам ГОСТ 12593 и 13214 (категория М5).

Особенности конструкции задней бабки позволяют элементу перемещаться на дистанцию до 100 мм. Резцовый держатель станка эксплуатируется с инструментом, высота держателя которого не превышает 25 миллиметров. Среди прочих характеристик:

- Центра по высоте – 170 мм.

- Предельная длина поверхности с возможностью обточки заготовок – до 640 мм.

- Максимальная длина детали – 1000 мм.

- Подача в продольном/поперечном направлении – 1,2/0,6 оборотов в минуту.

- Перемещение суппорта – 200/600 мм.

Верхние салазки двигаются в диапазоне до 120 мм, а каретка – до 600 мм. Лицевая часть скоростной коробки оснащена тремя рукоятками, одна из которых служит для переключения шестеренчатого узла. Остальные рычаги отвечают за работу зубчатой муфты с перебором и изменением вектора оборотов ходового винта (для нарезания резьбы). В коробке скоростей предусмотрена электромагнитная многодисковая муфта, обеспечивающая торможение шпинделя.

В коробке скоростей предусмотрена электромагнитная многодисковая муфта, обеспечивающая торможение шпинделя.

Отзывы о токарном станке 1М61

Несмотря на то что конструкция рассматриваемого агрегата разрабатывалась более 50-ти лет назад, отклики потребителей о нем преимущественно позитивные. Среди преимуществ владельцы выделяют такие моменты:

- Точность выполненных операций.

- Эффективность, оптимально рассчитанная на малосерийное или штучное производство определенных деталей.

- Простота в обслуживании и эксплуатации.

- Доступная цена.

- Высокий показатель ремонтопригодности.

Владельцы рекомендуют обратить внимание при работе с указанным оборудованием на несколько моментов. Во-первых, включение обратного перемещения при нарезке резьбы осуществляется посредством специальной рукоятки. Для этого оператору необходимо передвинуть ручку в предельно нижнюю позицию. Во-вторых, перед использованием охлаждающего насоса необходимо рассчитать общую нагрузку с учетом информации о габаритах и составе обрабатываемой заготовки. В рассматриваемой линейке имеется усовершенствованная модель станка под индексом 1М61П. Она точнее и быстрее обрабатывает деталь, ориентирована на малое серийное производство.

В рассматриваемой линейке имеется усовершенствованная модель станка под индексом 1М61П. Она точнее и быстрее обрабатывает деталь, ориентирована на малое серийное производство.

Токарный станок 1м61п технические характеристики

1М61П Станок токарно-винторезный повышенной точности Схемы, описание, характеристикиСведения о производителе токарно-винторезного станка 1М61П

Разработчиком и изготовителем станков модели 1М61П является Ереванский станкостроительный завод им. Дзержинского.

На заводе выпускались токарно-винторезные станки моделей 1Л61, 1Б61, 1П61, 1В61, 1М61, серия токарных станков 16Л20, 16П16, 16Е16. Выпускались, также, механизированные и спецстанки моделей ЕТ-23, ЕТ-26, ЕТ-34, ЕТ-41, многорезцовый станок модели ЕТ-50.

В настоящее время завод называеся Ереванское Станкостроительное Производственное Объединение ЕСПО, ОАО. Производимая продукция – универсальные токарно-винторезные станки повышенной точности 16Е25П и 16ЕГ25П с диаметром обработки 500 мм.

Станки, выпускаемые Ереванским станкостроительным заводом им. Дзержинского

1М61П Назначение и область применения токарно-винторезного станка повышенной точности

Универсальный токарно-винторезный станок 1М61П производился в семидесятые годы прошлого века и заменил устаревшую модель 1В61.

Токарно-винторезный станок 1М61П предназначен для выполнения разнообразных токарных работ в механических цехах в условиях мелкосерийного и единичного производства.

Токарный станок 1М61П позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб, дюймовой, модульной, питчевой

- Сверление и ряд других работ

Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя.

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм. Условный размер конца шпинделя – 6. Внутренний (инструментальный) конус шпинделя – Морзе 5. Диаметр отверстия шпинделя 35 мм. Стандартный диаметр токарного патрона 200, 250 мм.

Условный размер конца шпинделя – 6. Внутренний (инструментальный) конус шпинделя – Морзе 5. Диаметр отверстия шпинделя 35 мм. Стандартный диаметр токарного патрона 200, 250 мм.

Основные технические характеристики токарно-винторезного станка 1м61п

Станок заменил в производстве модель 1в61.

Изготовитель – Ереванский станкостроительный завод им. Дзержинского.

Основные параметры станка – в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С) – П (повышенная точность)

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 320 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 160 мм

- Расстояние между центрами – 710 мм

- Высота центров – 170 мм

- Мощность электродвигателя – 4 кВт

- Вес станка полный – 1,26 т

Шпиндель токарно-винторезного станка 1м61п

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса – D = 106,375 мм

- Условный размер конца шпинделя – 6

- Внутренний (инструментальный) конус шпинделя – Морзе 5

- Диаметр сквозного отверстия в шпинделе – Ø 35 мм

- Наибольший диаметр обрабатываемого прутка – Ø 32 мм

- Частота прямого и обратного вращения шпинделя – (24 ступени) 12,5.

.1600 об/мин

.1600 об/мин - Диаметр стандартного патрона – Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 1м61п

- Пределы продольных подач – (17 шагов) 0,08…1,2 мм/об

- Пределы поперечных подач – (17 шагов) 0,04…0,6 мм/об

- Пределы шагов резьб метрических – (13 шагов) 0,5..6 мм

- Пределы шагов резьб дюймовых – (16 шагов) 3,5…48 ниток на дюйм

- Пределы шагов резьб модульных – (10 шагов) 0,25…3 модулей

- Пределы шагов резьб питчевых – (16 шагов) 7…96 питчей

Обозначение токарного станка

1 – токарный станок (номер группы по классификации ЭНИМС)

М – поколение станка (А, Б, В, Д, К, Л, М)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

1 – высота центров над станиной 170 мм

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с опировальным устройством

П – точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Габарит рабочего пространства станка 1М61П.

Суппорт

СуппортГабарит рабочего пространства токарного станка 1М61П

Посадочные и присоединительные базы станка 1М61П. Шпиндель

Посадочные и присоединительные базы станка 1М61П

Общий вид токарно-винторезного станка повышенной точности 1М61П

Фото универсального токарно-винторезного станка 1М61П

Расположение основных узлов токарно-винторезного станка 1М61П

Расположение основных узлов токарно-винторезного станка 1М61П

Спецификация основных узлов токарно-винторезного станка 1М61П

- Станина – 1М61П.10.000

- Коробка скоростей – 1M61П.20.000

- Коробка передач – 1M61П.26.000

- Коробка подач – 1M61П.31.000

- Фартук – 1M61П.40.000

- Суппорт – 1M61.50.000

- Задняя бабка – 1М61П.60.000

- Электрооборудование – 1М61.81.000

- Защитный экран – 1M61.82.000

- Система охлаждения – 1M61.84.000

Расположение органов управления токарно-винторезным станком 1М61П

Расположение органов управления токарно-винторезным станком 1М61П

Перечень органов управления токарно-винторезным станком 1М61П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального или увеличенного шага резьбы и реверсирования вращения ходового винта

- Рукоятка установки чисел оборотов шпинделя (рукоятка перебора)

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

- Рукоятка поперечного перемещения суппорта

- Маховик продольного перемещения суппорта вручную

- Кнопка расцепления вала-шестерни с рейкой при нарезании резьбы

- Рукоятка включения предохранительной муфты

- Рукоятка включения маточной гайки и реверса продольной или поперечной подачи суппорта

- Рукоятка установки механической продольной или поперечной подачи суппорта

- Рукоятка включения прямого пли обратного вращения шпинделя

- Рукоятка перемещения верхней части суппорта вручную

- Маховик перемещения пиноли

- Рукоятка фиксации задней бабки

- Указатель нагрузки

- Рукоятка фиксации пиноли

- Выключатель электронасоса охлаждения

- Кнопка включения станка в сеть и его отключения от сети

Расположение органов управления токарно-винторезным станком 1м61п

Расположение органов управления токарно-винторезным станком 1м61п. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Таблица настройки резьб и подач токарно-винторезного станка 1м61п

Таблица настройки резьб и подач токарно-винторезного станка 1м61п. Смотреть в увеличенном масштабе

Таблица настройки резьб и подач токарно-винторезного станка 1м61п

Таблица настройки резьб и подач токарно-винторезного станка 1м61п. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка 1М61П

Кинематическая схема токарно-винторезного станка 1М61П

1. Схема кинематическая токарно-винторезного станка 1М61П. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1М61П. Смотреть в увеличенном масштабе

Передняя бабка токарно-винторезного станка 1М61п

Чертеж коробки скоростей токарно-винторезного станка 1М61П

Коробка скоростей токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фото коробки скоростей токарно-винторезного станка 1М61П

Коробка скоростей токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фото коробки скоростей токарно-винторезного станка 1М61П

Тормозная муфта токарно-винторезного станка 1М61п

Фото тормозной муфты токарно-винторезного станка 1М61П

Тормозная муфта токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Конструкция токарно-винторезного станка 1М61п

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Коробка скоростей

Коробка скоростей (рис. 8) обеспечивает 24 скорости вращения шпинделя (16—2000 об/мин). Она установлена и закреплена болтами на левой части станины. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

Коробка подач токарно-винторезного станка 1М61П (три рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61П

Коробка подач токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1М61П (четыре рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61П

Коробка подач токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фото коробки подач токарно-винторезного станка 1М61П

Более поздний вариант коробки подач – назначение рукояток:

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

нитки на дюйм.

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта”. При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5. При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме.

Суппорт токарно-винторезного станка 1М61п

Чертеж суппорта токарно-винторезного станка 1М61П

Суппорт токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1М61п

Чертеж фартука токарно-винторезного станка 1М61П

Фартук токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Фото фартука токарно-винторезного станка 1М61П

Задняя бабка токарно-винторезного станка 1М61п

Чертеж задней бабки токарно-винторезного станка 1М61П

Задняя бабка токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Электрооборудование. Электрическая схема станка 1М61П

Электрическая схема токарно-винторезного станка 1М61П

Электрооборудование токарно-винторезного станка 1М61П. Общие сведения

Электрооборудование станка размещено в специальном шкафу, в двух тумбах и в отдельной коробке, установленной с правой стороны кронштейна ходового винта.

Шкаф управления установлен за задней бабкой.

Электрооборудование станка рассчитано для работы от сети трехфазного переменного тока напряжением 380 В, 50 Гц.

По особому заказу станок может быть выполнен с электрооборудованием на напряжение 220 В, 50 Гц, 440 В, 60 Гц и 380 В, 60 Гц.

На станке установлены:

- Электродвигатель главного привода мощностью 4 кВт, 1420 об/мин

- Электронасос охлаждения с подачей 22 л/мин, 0,12 кВт, 2800 об/мин

Пуск, останов и реверс электродвигателя главного привода осуществляются реверсивным магнитным пускателем, управляемым путевыми выключателями при помощи рукоятки управления 14 (см. рис. 3). Для торможения электродвигателя главного привода предусмотрена электромагнитная муфта. Реверсирование электродвигателя при нарезании резьбы достигается переводом рукоятки 14 из крайнего верхнего в крайнее нижнее положение и наоборот. Для пуска электронасоса охлаждения электросхемой предусмотрены магнитный пускатель и выключатель 20. Кнопки автоматического выключателя 21, выключатель электронасоса охлаждения 20, а также указатель нагрузки электродвигателя главного привода 18 смонтированы на лицевой стороне электрошкафа.

Лампа местного освещения ЛО (рис. 13) включается и выключается выключателем 22, установленным на светильнике местного освещения.

Схема электрическая принципиальная показана на рис. 11. В табл. 7 указан перечень к схеме.

Описание работы электрической схемы токарно-винторезного станка 1М61П

Управление электродвигателем M1 главного привода осуществляется рукояткой управления путевыми выключателями ВПВ и ВПН, фиксируемой в трех положениях, В нейтральном положении рукоятки размыкающие контакты путевых выключателей ВПВ (В1-10) и ВПН (10-1) замкнуты.

Включением автоматического выключателя АВ через размыкающие контакты ВПВ (В1-10) и ВПН (10-1) промежуточное реле РП получает питание и через свой замыкающий контакт переходит на самопитание. Замкнувшиеся силовые контакты реле РП подготавливают цепь электронасоса охлаждения. Получает питание также реле времени РВ. Размыкающий контакт реле РВ с выдержкой времени 3-4 с отключает электромагнитную муфту торможения ЭМТ. Отключение электромагнитной муфты торможения в исходном положении необходимо для свободного проворота шпинделя.

Пуск электродвигателя M1 в направлении в направлении “вперед”. Для пуска электродвигателя M1 в направлении “вперед” (вращение электродвигателя против часовой стрелки со стороны шкива), рукоятку 14 (см. рис. 3) поворачивают вверх. При этом размыкается размыкающий контакт путевого выключателя ВПВ (В1-10) (см. рис, 11) и замыкается замыкающий контакт ВПВ (1-2), срабатывает контактор KB и включает электродвигатель Ml на вращение “вперед”. Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13).

Для пуска электродвигателя M1 в направлении “вперед” (вращение электродвигателя против часовой стрелки со стороны шкива), рукоятку 14 (см. рис. 3) поворачивают вверх. При этом размыкается размыкающий контакт путевого выключателя ВПВ (В1-10) (см. рис, 11) и замыкается замыкающий контакт ВПВ (1-2), срабатывает контактор KB и включает электродвигатель Ml на вращение “вперед”. Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13).

Отключение электродвигателя M1 производится переводом рукоятки 14 (см. рис. 3) в нейтральное положение. При этом размыкается контакт ВПВ (1-2) (см. рис. 11) и замыкается контакт ВПВ (В1-10).

Контактор KB обесточивается, реле времени РВ через контакт KB (1-4) получает питание и замыкает свой замыкающий контакт РВ (11-12). Срабатывает электромагнитная муфта ЭМТ, получая постоянный ток от селенового выпрямителя ВС, и затормаживает механизм коробки скоростей и шпиндель. Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение.

Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение.

Пуск электродвигателя M1 в направлении “назад” производится переводом рукоятки 14 (см. рис. 3) в нижнее положение. Работа электросхемы аналогична работе при пуске электродвигателя М1 (см. рис. 11) в направлении “вперед”, только в этом случае срабатывает контактор КН.

Электронасос охлаждения М2 включается и выключается выключателем РЭ и пускателем РП.

Защита и блокировка в токарно-винторезном станке 1М61П

В электросхеме станка предусмотрена защита от токов короткого замыкания электродвигателя главного привода при помощи электромагнитных расцепителей автоматического выключателя АВ и электронасоса охлаждения предохранителями П.

Нулевая защита осуществляется промежуточным реле РП.

Для защиты электронасоса охлаждения от перегрузки в электросхеме предусмотрено тепловое реле РТЭ.

Для предотвращения одновременного включения контактов реверсивного пускателя KB и КН имеются механическая и электрическая блокировки.

Подключение к цеховой системе заземления на станке осуществляется специальным болтом заземления.

Установочный чертеж станка 1М61П

Установочный чертеж токарно-винторезного станка 1М61П

Возможности токарно-винторезных станков

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструметов возможно выточить шар в шаре, куб в кубе в кубе и в кубе, куб в додекаэдре, который в свою очередь в шаре, кольцо в кольце.

Токарно-винторезный универсальный станок 1М61п. Видеоролик.

youtube.com/embed/hwMOSSo2Ui4?ecver=2″ frameborder=”0″ allowfullscreen=””/>

Технические характеристики станка 1М61П

| Наименование параметра | 1М61 | 1М61П |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки над станиной, мм | 320 | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 710, 1000 | 710 |

| Наибольшая длина обтачивания, мм | 640 | 640 |

| Высота центров, мм | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 180 | 180 |

| Высота резца, установленного в резцедержателе, мм | 25 | 25 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 12,5. ..1600 ..1600 | 12,5…1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Торможение шпинделя | есть | есть |

| Подачи | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 600 | 600 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 200 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 120 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,05 | 0,05 |

| Число ступеней продольных и поперечных подач | 17 | 17 |

| Пределы скорости продольных подач, мм/об | 0,08…1,2 | 0,08…1,2 |

| Пределы скорости поперечных подач, мм/об | 0,04…0,6 | 0,04. ..0,6 ..0,6 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | |

| Количество нарезаемых резьб метрических | 13 | 13 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..6 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | 16 |

| Пределы шагов нарезаемых резьб дюймовых | 3,5…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | 10 |

| Пределы шагов нарезаемых резьб модульных | 0,25…3 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | 16 |

| Пределы шагов нарезаемых резьб питчевых | 7…96 | 7…96 |

| Предохранитель от перегрузки | ||

| Блокировка продольных и поперечных подач | ||

| Выключающие продольные упоры | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | ||

| Задняя бабка | ||

| Наибольшая длина перемещения пиноли задней бабки, мм | 100 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 2 |

| Электродвигатель главного привода, кВт | 4 | 4 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2055 х 1095 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1260 | 1260 |

- Токарно-винторезные станкм 1М61 и 1М61П.

Руководство по эксплуатации 1М61.00.000 РЭ, 1М61П.00.000 РЭ, 1982

Руководство по эксплуатации 1М61.00.000 РЭ, 1М61П.00.000 РЭ, 1982 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

1М61, 1М61П станок токарно-винторезный: – паспорт, (djvu) 2,8 Мб, Скачать

Высокоточный Китай Токарный Станок / горизонтальный Cnc Металлический Токарный Станок Цена Cjk6150b-1

- Диаметр шпинделя:

- 82мм

- Swing Diameter (mm)”> Макс.Диаметр качания (мм):

0 штук выбрано, всего

Посмотреть детали

- Стоимость доставки:

- Зависит от количества заказа.

- Время выполнения:

- 15 дней после оплаты

- Персонализация:

Индивидуальный логотип

Производитель станков CK6125 Токарный станок с ЧПУ Автоматический токарный станок с ЧПУ Minitype Прецизионный токарный станок с ЧПУ

Описание продукта

Продукт Характеристики :

Высокочастотная закалка направляющей шины, высокая твердость и износостойкость.

Шарикоподшипник с диагональю главной оси, высокая скорость вращения и высокая жесткость.

Инструмент для замены токарного инструмента, имеет высокое соотношение цены, винт посередине.

Стандартная конфигурация: пневматический пружинный патрон, нож для резки.

Выберите конфигурацию: рама электрического ножа, устройство автоматической подачи, заднее сиденье.

Продукт a pplication :

Эта машина широко используется в электротехнике, приборостроении, автомобилях, деталях мотоциклов, подшипниках крепежа, фотоаппаратуре, механике кино, оборудовании различных часов и часы, очки, канцтовары, электрические машины, клапаны, фитинги для газовых труб и другие высокоточные обработки и изготовления сложных деталей, является обрабатывающей промышленности машиностроения наиболее идеальным эффективным оборудованием.Является ли аппаратная перерабатывающая промышленность наиболее идеальным эффективным оборудованием.

Основные технические параметры продукта:

Спецификация | Единица | CK6125 | Макс. | 230 | |

Макс.Диаметр вращения поддона | мм | 125 | |||

Макс. Длина обработки | мм | 200 | |||

Категория | ||||||

| | Движение | Двигайтесь по прямой на скорости на порогах. | XYZ конечной точки | G00 и MDI. Линейное движение: G00 и G01 | ||

| G01 | Движение | Движение по прямой на последней скорости, управляемой (F) средней скоростью | XYZ конечной точки | G01 и MDI. Линейное движение: G00 и G01 | ||

| G02 | Движение | Круговая дуга по часовой стрелке при (F) Eedrate | XYZ конечной точки IJK относительно центра R для радиуса | Дуги окружности: G02 и G03 | ||

| G03 | Движение | Дуга окружности против часовой стрелки в точке (F), | XYZ конечной точки IJK относительно центра R для радиуса | Дуги окружности: G02 и G03 | ||

| G04 | Движение | Задержка: остановка на определенное время. | P за миллисекунды X за секунды | Точное время и скорость: останов, точный останов, компенсация люфта | ||

| G09 | Движение | Точная проверка остановки | Точное время и скорость: останов, точный останов, компенсация люфта | |||

| G10 | Компенсация | Ввод программируемых параметров | ||||

| G17 | Координата | Выберите плоскость X-Y | Координаты G-кода ЧПУ | |||

| G18 | Координата | Выбрать плоскость X-Z | Координаты G-кода ЧПУ | |||

| G19 | Координата | Выбрать самолет Y-Z | Координаты G-кода ЧПУ | |||

| G20 | Координата | Программные координаты в дюймах | G20 и G21: преобразование единиц измерения | |||

| G21 | Координата | Программные координаты мм | G20 и G21: преобразование единиц измерения | |||

| G27 | Движение | Проверка возврата контрольной точки | G28: возврат в контрольную точку | |||

| G28 | Движение | Возврат в исходное положение | G28: возврат к контрольной точке | |||

| G29 | Движение | Возврат из референтной позиции | G28: возврат в контрольную точку | |||

| G30 | Движение | Возврат к 2-й, 3-й и 4-й контрольной точке | G28: возврат к контрольной точке | |||

| G32 | Консервы | Резьба с постоянным ходом (например, G01 синхронизирована со шпинделем) | ||||

| G40 | Компенсация | Коррекция на режущий инструмент отключена (радиус комп. ) ) | ||||

| G41 | Компенсация | Коррекция на режущий инструмент слева (радиус комп.) | ||||

| G42 | Компенсация | Коррекция на режущий инструмент справа (радиус комп.) | ||||

| G43 | Компенсация | Применить коррекцию на длину инструмента (плюс) | ||||

| G44 | Компенсация | Применить коррекцию на длину инструмента (минус) | ||||

| G49 | Компенсация | Отмена коррекции на длину инструмента | ||||

| G50 | Компенсация | Сброс всех масштабных коэффициентов до 1. 0 0 | ||||

| G51 | Компенсация | Включить масштабные коэффициенты | ||||

| G52 | Локальное рабочее смещение для всех систем координат: добавьте смещения XYZ | |||||

| G53 | Система координат станка (отмена рабочих смещений) | |||||

| G54 | Рабочая система координат (1-я заготовка) | |||||

| G55 | Рабочая система координат (2-я заготовка) | |||||

| G56 | Рабочая система координат (3-я заготовка) | |||||

| G57 | Рабочая система координат (4-я заготовка) | |||||

| G58 | Рабочая система координат (5-я заготовка) | |||||

| G59 | Рабочая система координат (6-я заготовка) | |||||

| G61 | Другое | Точный режим проверки остановки | Точное время и скорость: останов, точный останов, компенсация люфта | |||

| G62 | Другое | Автоматическая коррекция угла | ||||

| G63 | Другое | Режим постукивания | ||||

| G64 | Другое | Лучшая скоростная трасса | ||||

| G65 | Другое | Пользовательский макрос простой вызов | подпрограммы и макросы | |||

| G70 | Консервы | цикл точения финиша | ||||

| G71 | Консервы | Цикл чернового точения | G71: цикл грубой обточки G71 Тип II: черновое точение с «карманами» | |||

| G72 | Консервы | Грубый облицовочный цикл | ||||

| G73 | Консервы | Повторяющийся узор | ||||

| G74 | Консервы | Peck Drilling Cycle | ||||

| G75 | Консервы | Долбежный цикл | ||||

| G76 | Консервы | Цикл заправки | G76 Токарно-винторезный цикл | |||

| G80 | Консервы | Отмена постоянного цикла | ||||

| G83 | Консервы | Цикл сверления торца | ||||

| G84 | Консервы | Цикл касания лица | ||||

| G86 | Консервы | Постоянный цикл сверления, останов шпинделя, быстрый вывод | ||||

| G87 | Консервы | Цикл бокового бурения | ||||

| G88 | Консервы | Цикл бокового постукивания | ||||

| G89 | Консервы | Боковой сверлильный цикл | ||||

| G90 | Абсолютное программирование XYZ (системы типа B и C) | |||||

G90. 1 1 | Абсолютное программирование IJK (системы типов B и C) | |||||

| G91 | Инкрементное программирование XYZ (системы типа B и C) | |||||

| G91.1 | Инкрементальное программирование IJK (системы типов B и C) | |||||

| G92 | Цикл обрезки нити | |||||

| G92 (альтернатива) | Движение | Зажим максимальной скорости шпинделя | S | |||

| G94 | Движение | Цикл поворота торца | ||||

| G96 | Движение | Постоянная скорость на поверхности ВКЛ | G96: постоянная скорость поверхности | |||

| G97 | Движение | Отмена постоянной скорости на поверхности | G96: постоянная скорость поверхности | |||

| G98 | Движение | подача в минуту | G-код | G-кода и G-код G99: режимы постоянного возврата или подачи | ||

| G99 | Движение | подача на оборот | G-код G98 и G-код G99: режимы возврата в постоянный цикл или подачи | |||

М-коды | ||||||

| M00 | М-код | Стоп программы (не обязательно) | ||||

| М01 | М-код | Дополнительная остановка: выбран оператор для включения | ||||

| M02 | М-код | Конец программы | ||||

| M03 | М-код | Шпиндель ВКЛ (вращение по часовой стрелке) | M03 и MDI. | |||

| M04 | М-код | шпиндель включен (вращение против часовой стрелки) | ||||

| M05 | М-код | Останов шпинделя | M05 и MDI. | |||

| M06 | М-код | Смена инструмента | ||||

| M07 | М-код | Mist Coolant ON | M07 и MDI. | |||

| M08 | М-код | Поток СОЖ НА | M08 и MDI. | |||

| M09 | М-код | Хладагент ВЫКЛ | M09 и MDI. | |||

| М13 | М-код | Шпиндель ВКЛ (вращение по часовой стрелке) + СОЖ ВКЛ | M13 и MDI. | |||

| M14 | М-код | шпиндель включен (вращение против часовой стрелки) + охлаждающая жидкость включена | М14 и МДИ. | |||

| М30 | М-код | Конец программы, режимы перемотки и сброса | ||||

| M97 | М-код | Вызов подпрограммы в стиле Haas | Подпрограммы и макросы | |||

| M98 | М-код | вызов подпрограммы | подпрограммы и макросы | |||

| M99 | М-код | Возврат из подпрограммы | Подпрограммы и макросы | |||

Токарный станок 1м61,1м61п:устройство,характеристика,схемы станка

Кинематическая схема токарного станка 1м61

Электрическая схема токарного станка 1м61

Коробка скоростей токарного станка 1м61,1м61п

Коробка скоростей токарного станка 1м61,1м61п предназначена для обеспечения шпинделя станка необходимыми скоростями, их 24.

Привод коробки скоростей состоит из реверсивного электродвигателя, который обеспечивает обратное вращение шпинделя, клиноременной передачи, соединяющая электродвигатель и коробку скоростей и системы зубчатых передач. Торможение шпинделя выполняется при помощи многодисковой электромагнитной муфты.

Переключение блоков шестерен производится одной рукояткой 1.Шпиндельная бабка получает 12 скоростей от шестерен перебора и 12 -напрямую через зубчатую муфту. Рукояткой 3 обеспечивается включение и выключение перебора и зубчатой муфты.

С помощью рукоятки 2 обеспечивается вращение, в двух направлениях, ходового винта, который обеспечивает нарезание резьбы различного шага.

Коробка подач токарного станка 1м61,1м61п

Коробка подач токарного станка 1м61,1м61п предназначена для поперечного и продольного перемещения режущего инструмента, а также нарезание резьбы и получения различных подач в соответствии с таблицей 15 паспорта станка.

В таблице указан шаг резьбы, положение рукоятки и наладка сменных шестерен.

Фартук токарного станка 1м61,1м61п

Движение суппорта осуществляется при помощи фартука от ходового винта и валика. Ходовой винт предназначен только для нарезания резьбы. Все остальные работы выполняются при помощи ходового валика.

Фартук имеет блокирующее устройство, предотвращающее одновременное включение:

- Ходового винта и валика;

- Поперечного и продольного перемещения

Для ручного перемещения суппорта в продольном направления служит маховик 9.

Технические характеристики токарного станка 1м61,1м61п

| Основные параметры | 1е61м |

|---|---|

Наибольший диаметр обрабатываемой детали над станиной,мм | 320 |

Наибольший диаметр обрабатываемой детали над суппортом,мм | 160 |

Наибольший диаметр прутка,проходящий через отверстие шпинделя,мм | 32 |

| Наибольшая длина обработки,мм | 710 |

| Пределы частоты вращения шпинделя,об/мин | |

| прямого | 12,5-1600 |

| обратного | 12,5-1600 |

| Количество продольных и поперечных подач | 17 |

| Пределы подач,мм/об | |

| продольных | 0,08-1,2 |

| поперечных | 0,04-0,95 |

| Габариты станка,мм | |

| длина | 2055 |

| ширина | 1095 |

| высота | 1450 |

| Масса станка,кг | 1260 |

Токарный станок 1м61 технические характеристики

org/” typeof=”BreadcrumbList”> Главная › НовостиОпубликовано: 27.08.2018

1М61 — Станок токарно-винторезный универсальный

Технические характеристики:

Станки модели 1м61 предназначены для разнообразных токарных работ.

Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) Н

Наибольший диаметр детали обрабатываемой над станиной, мм 320 Наибольший диаметр детали обрабатываемой над суппортом, мм 160 Наибольшая длина обрабатываемой детали, мм 710, 1000 Пределы частот вращения шпинделя, min/max, об/мин 12,5 / 1600 Мощность двигателя главного движения / мощность суммарная, кВт 4 Габариты машины: длина/ширина/высота, мм 2055/1095/1450, 2345/1095/1450 Масса машины с выностным оборудованием, кг 1300, 1375Характеристики станков

Характеристики КПО

Характеристики импортного оборудования

Характеристики Электротехнического оборудования

16.02.17 — Обновлены характеристики на пресс КА4537

30. 07.15 — Обновлены характеристики на станок 7534

07.15 — Обновлены характеристики на станок 7534

Делитесь информацией

Не нашли на портале характеристики на нужное вам оборудование?

Отправьте нам модель отсутствующего у нас оборудования, и мы Вас оповестим, как только добавим характеристики этого оборудования на сайт.У Вас есть фотографии, описание или характеристики оборудования, отсутствующего на нашем портале? Помогите порталу и вышлите информацию в любом формате на [email protected]

Наша кнопка

Разместите нашу кнопку на своем сайте:

1М61 — Токарный станок

Токарный станок 1м61 используется для выполнения различных токарных операций: обработку поверхностей вращения, нарезание резьбы, точение и обдирку валов и пр. Если в задней бабке станка закрепить сверло, то можно также производить сверление центральных отверстий. Ввиду высокой жесткости конструкции станка, на нем можно вести обработку режущим инструментом (резцами) как из быстрорежущей стали, там и современными резцами со съемными твердосплавными пластинами.

Станок 1М61 выпускался в двух вариантах, в зависимости от максимального межцентрового расстояния (РМЦ) — с РМЦ 710 мм и 1000 мм. Кроме того выпускалась модель 1М61П. позволяющая обеспечить повышенную точность согласно ГОСТ 8-82. Станок 1М61 чаще всего использовался как универсальное оборудование на производствах единичного и мелкосерийного типов. На данный момент не выпускается, однако имеется большое количество экземпляров токарного станка 1М61 еще советских времен сохраняющих работоспособность.

Класс точности станка по ГОСТ 8-82: Н

Максимальный диаметр заготовки, устанавливаемой над станиной, мм: 320 Максимальный диаметр заготовки, обрабатываемой над суппортом, мм: 160 Максимальный диаметр обрабатываемого прутка, мм: 32 Максимальная длина обтачивания, мм: 640 Расстояние между центрам, мм: 710, 1000 Высота центров, мм: 710 Минимальная частота вращения шпинделя, об/мин: 12,5 Максимальная частота вращения шпинделя, об/мин: 1600Нарезаемая резьба

метрическая, мм: 0,5-6 дюймовая (число ниток/дюйм): 48-3,5 модульная: 0,25-3 питчевая: 7-96Двигатель главного движения

Модель: ЧА100LЧУЗ Мощность, кВт: 4 Частота вращения, об/мин: 1420Двигатель насоса охлаждения

Модель: ПА-22 Мощность, кВт: 0,12 Частота вращения, об/мин: 2800 Производительность, л/мин: 22Габаритные размеры станка 1М61, мм

длина: 2055, 2345 ширина: 1095 высота: 13750Масса станка 1М61, кг: 1300, 1375

Изготовителем токарно-винторезных станков модели 1М61 является Ереванский станкостроительный завод им. Дзержинского .

Дзержинского .

Токарно-винторезные станки. Общие сведения

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка

вращательным движением заготовки (B1 ) по цепи: электродвигатель 1 — шпиндель 2 со звеном настройки iv поступательным движением инструмента (П1 и П2 ) по цепи: шпиндель 2 — ходовой вал 4 (при точении) или шпиндель — ходовой винт 3 (при нарезании резьбы) со звеньями настройки iv и iкпОсновные размеры токарно-винторезного станка

Основным параметром токарно-винторезного станка является наибольший диаметр D, обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем φ = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1. Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станков

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

Обозначение токарного станка

1 — токарный станок (номер группы по классификации ЭНИМС)

М – поколение станка (А, Б, В, Д, К, Л, М)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 — токарно-винторезный)

1 – высота центров над станиной 170 мм

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с опировальным устройством

П – точность станка — (н, п, в, а, с) по ГОСТ 8-82 (П — повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

1М61 станок токарно-винторезный универсальный.

Назначение, область применения

Назначение, область примененияСтанок предназначен для выполнения разнообразных токарных работ в механических цехах в условиях мелкосерийного и единичного производства.

Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя.

Класс точности станка Н.

Габарит рабочего пространства станка 1М61. Суппорт

Посадочные и присоединительные базы станка 1М61. Шпиндель

Общий вид универсального токарно-винторезного станка 1М61

Расположение основных узлов токарно-винторезного станка 1М61

Спецификация органов управления токарно-винторезным станком 1М61

Станина — 1М61.10.000 Коробка скоростей — 1M61.20.000 Коробка передач — 1M61.26.000 Коробка подач — 1M61.31.000 Фартук — 1M61.40.000 Суппорт — 1M61.50.000 Задняя бабка — 1М61.60.000 Электрооборудование — 1М61.81.000 Защитный экран — 1M61.82.000 Система охлаждения — 1M61.84.000Расположение органов управления токарно-винторезного станка 1М61

Перечень органов управления токарно-винторезным станком 1М61

Рукоятка установки чисел оборотов шпинделя Рукоятка установки нормального или увеличенного шага резьбы и реверсирования вращения ходового винта Рукоятка установки чисел оборотов шпинделя (рукоятка перебора) Рукоятка установки типа резьбы или подач Рукоятка установки величины подачи или резьбы Рукоятка установки шага резьбы и подач Рукоятка включения ходового винта или ходового вала Рукоятка поперечного перемещения суппорта Маховик продольного перемещения суппорта вручную Кнопка расцепления вала-шестерни с рейкой при нарезании резьбы Рукоятка включения предохранительной муфты Рукоятка включения маточной гайки и реверса продольной или поперечной подачи суппорта Рукоятка установки механической продольной или поперечной подачи суппорта Рукоятка включения прямого пли обратного вращения шпинделя Рукоятка перемещения верхней части суппорта вручную Маховик перемещения пиноли Рукоятка фиксации задней бабки Указатель нагрузки Рукоятка фиксации пиноли Выключатель электронасоса охлаждения Кнопка включения станка в сеть и его отключения от сетиКинематическая схема токарно-винторезного станка 1М61

Передняя бабка токарно-винторезного станка 1М61

Тормозная муфта токарно-винторезного станка 1М61

Конструкция токарно-винторезного станка 1М61

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Коробка скоростей

Коробка скоростей (рис. 8) обеспечивает 24 скорости вращения шпинделя (16—2000 об/мин). Она установлена и закреплена болтами на левой части станины. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

Коробка подач токарно-винторезного станка 1М61 (три рукоятки)

Коробка подач токарно-винторезного станка 1М61 (четыре рукоятки)

Более поздний вариант коробки подач — назначение рукояток:

Рукоятка установки типа резьбы или подач Рукоятка установки величины подачи или резьбы Рукоятка установки шага резьбы и подач Рукоятка включения ходового винта или ходового валаКоробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4. (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

(3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5. При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме.

Суппорт токарно-винторезного станка 1М61

Фартук токарно-винторезного станка 1М61

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Задняя бабка токарно-винторезного станка 1М61

Электрооборудование. Электрическая схема станка 1М61

Электрооборудование токарно-винторезного станка 1М61. Общие сведения

Электрооборудование станка размещено в специальном шкафу, в двух тумбах и в отдельной коробке, установленной с правой стороны кронштейна ходового винта.

Шкаф управления установлен за задней бабкой.

Электрооборудование станка рассчитано для работы от сети трехфазного переменного тока напряжением 380 В, 50 Гц.

По особому заказу станок может быть выполнен с электрооборудованием на напряжение 220 В, 50 Гц, 440 В, 60 Гц и 380 В, 60 Гц.

На станке установлены:

Электродвигатель главного привода мощностью 4 кВт, 1420 об/мин Электронасос охлаждения с подачей 22 л/мин, 0,12 кВт, 2800 об/минПуск, останов и реверс электродвигателя главного привода осуществляются реверсивным магнитным пускателем, управляемым путевыми выключателями при помощи рукоятки управления 14 (см. рис. 3). Для торможения электродвигателя главного привода предусмотрена электромагнитная муфта. Реверсирование электродвигателя при нарезании резьбы достигается переводом рукоятки 14 из крайнего верхнего в крайнее нижнее положение и наоборот. Для пуска электронасоса охлаждения электросхемой предусмотрены магнитный пускатель и выключатель 20. Кнопки автоматического выключателя 21, выключатель электронасоса охлаждения 20, а также указатель нагрузки электродвигателя главного привода 18 смонтированы на лицевой стороне электрошкафа.

рис. 3). Для торможения электродвигателя главного привода предусмотрена электромагнитная муфта. Реверсирование электродвигателя при нарезании резьбы достигается переводом рукоятки 14 из крайнего верхнего в крайнее нижнее положение и наоборот. Для пуска электронасоса охлаждения электросхемой предусмотрены магнитный пускатель и выключатель 20. Кнопки автоматического выключателя 21, выключатель электронасоса охлаждения 20, а также указатель нагрузки электродвигателя главного привода 18 смонтированы на лицевой стороне электрошкафа.

Лампа местного освещения ЛО (рис. 13) включается и выключается выключателем 22, установленным на светильнике местного освещения.

Схема электрическая принципиальная показана на рис. 11. В табл. 7 указан перечень к схеме.

Описание работы электрической схемы токарно-винторезного станка 1М61

Управление электродвигателем M1 главного привода осуществляется рукояткой управления путевыми выключателями ВПВ и ВПН, фиксируемой в трех положениях, В нейтральном положении рукоятки размыкающие контакты путевых выключателей ВПВ (В1-10) и ВПН (10-1) замкнуты.

Включением автоматического выключателя АВ через размыкающие контакты ВПВ (В1-10) и ВПН (10-1) промежуточное реле РП получает питание и через свой замыкающий контакт переходит на самопитание. Замкнувшиеся силовые контакты реле РП подготавливают цепь электронасоса охлаждения. Получает питание также реле времени РВ. Размыкающий контакт реле РВ с выдержкой времени 3-4 с отключает электромагнитную муфту торможения ЭМТ. Отключение электромагнитной муфты торможения в исходном положении необходимо для свободного проворота шпинделя.

Пуск электродвигателя M1 в направлении в направлении «вперед» . Для пуска электродвигателя M1 в направлении «вперед» (вращение электродвигателя против часовой стрелки со стороны шкива), рукоятку 14 (см. рис. 3) поворачивают вверх. При этом размыкается размыкающий контакт путевого выключателя ВПВ (В1-10) (см. рис, 11) и замыкается замыкающий контакт ВПВ (1-2), срабатывает контактор KB и включает электродвигатель Ml на вращение «вперед». Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13).

Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13).

Отключение электродвигателя M1 производится переводом рукоятки 14 (см. рис. 3) в нейтральное положение. При этом размыкается контакт ВПВ (1-2) (см. рис. 11) и замыкается контакт ВПВ (В1-10).

Контактор KB обесточивается, реле времени РВ через контакт KB (1-4) получает питание и замыкает свой замыкающий контакт РВ (11-12). Срабатывает электромагнитная муфта ЭМТ, получая постоянный ток от селенового выпрямителя ВС, и затормаживает механизм коробки скоростей и шпиндель. Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение.

Пуск электродвигателя M1 в направлении «назад» производится переводом рукоятки 14 (см. рис. 3) в нижнее положение. Работа электросхемы аналогична работе при пуске электродвигателя М1 (см. рис. 11) в направлении «вперед», только в этом случае срабатывает контактор КН.

рис. 11) в направлении «вперед», только в этом случае срабатывает контактор КН.

Электронасос охлаждения М2 включается и выключается выключателем РЭ и пускателем РП.

Защита и блокировка в токарно-винторезном станке 1М61

В электросхеме станка предусмотрена защита от токов короткого замыкания электродвигателя главного привода при помощи электромагнитных расцепителей автоматического выключателя АВ и электронасоса охлаждения предохранителями П.

Нулевая защита осуществляется промежуточным реле РП.

Для защиты электронасоса охлаждения от перегрузки в электросхеме предусмотрено тепловое реле РТЭ.

Для предотвращения одновременного включения контактов реверсивного пускателя KB и КН имеются механическая и электрическая блокировки.

Подключение к цеховой системе заземления на станке осуществляется специальным болтом заземления.

Установочный чертеж станка 1М61

Возможности токарно-винторезных станков

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструметов возможно выточить шар в шаре . куб в кубе в кубе и в кубе . куб в додекаэдре . который в свою очередь в шаре, кольцо в кольце .

Токарно-винторезный универсальный станок 1М61. Видеоролик.

Технические характеристики станка 1М61

Токарный станок 1м61,1м61п предназначенный для выполнения токарных работ (наружное и внутреннее точение, растачивание, сверление ), нарезание резьбы как метчиком, так и резцом.

Используется в индивидуальном и мелкосерийном производствах.

Токарный станок 1м61- нормальной точности

Токарный станок 1м61п- повышенной точности

Устройство токарного станка 1м61,1м61п

Станина; Коробка скоростей; Коробка передач; Коробка подач; Фартук; Суппорт; Задняя бабка; Электрооборудование; Защитный экран; Система охлажденияОрганы управления токарного станка 1м61,1м61п

Ручка установки частоты вращения шпинделя Ручка установка различных шагов резьбы и реверса ходового винта Ручка установки частоты вращения шпинделя (ручка перебора) Ручка установки типа нарезаемой резьбы Ручка установки значение подачи Ручка установки шага нарезаемой резьбы Ручка включение ходового винта или вала Ручка поперечного перемещения суппорта Ручное продольное перемещение суппорта маховиком Кнопка сцепления и расцепления вала-шестерни с рейкой для нарезания резьбы Ручка включения предохранительной муфты Ручка включения маточной гайки Ручка установки продольного и поперечного суппорта Ручка включения прямого и реверсного вращения шпиндельной бабки Ручное перемещение верхней части суппорта Маховик осевого перемещения пиноли Ручка фиксации задней бабки к направляющим станины Указатель нагрузки Фиксация пиноли задней бабки Включение электронасоса системы охлаждения Включение и отключение станки в сеть Местное освещение Винт фиксации каретки станки при торцевых работах Поворот и фиксация резцовой головкиТокарно-винторезный станок модели 1М61 предназначен для выполнения большого диапазона операций. Он был разработан Ереванским станкостроительным заводом. Это же предприятие занималось его серийным производством.

Он был разработан Ереванским станкостроительным заводом. Это же предприятие занималось его серийным производством.

Конструктивные особенности

Токарно-винторезный станок 1М61 характеризуется стандартной компоновкой элементов. Это дает возможность быстро обучать персонал для работы на этом типе оборудования, положительным образом сказывается на эксплуатационных качествах.

Его основная область назначения – токарная обработка заготовок методом вращения. Для выполнения этой функции в конструкции станка есть станина, на которую устанавливаются все компоненты. Она изготовлена из чугуна методом литья, что повысило устойчивость и частично гасит колебания, возникающие во время работы.

На раме станка 1М61 установлены следующие компоненты:

коробки скоростей и передач. Располагаются в левой части схемы под защитным кожухом. Необходимы для передачи крутящего момента от электродвигателя, а также изменения частоты вращения шпиндельной головки. Элементы управления находятся на лицевой части кожуха; шпиндельная головка. Ее основная функция – передача движения от коробки скоростей закрепленной детали. Может вращаться в прямом и обратном направлении. Последняя функция необходима для формирования резьбы;

система подач. Представляет собой движущуюся каретку, расположенную на направляющих станины. На каретке находится суппорт с резцедержателем. Их механизмы изменяют положение режущего инструмента относительно поверхности заготовки. Основные характеристики – параметры подач.

Ее основная функция – передача движения от коробки скоростей закрепленной детали. Может вращаться в прямом и обратном направлении. Последняя функция необходима для формирования резьбы;

система подач. Представляет собой движущуюся каретку, расположенную на направляющих станины. На каретке находится суппорт с резцедержателем. Их механизмы изменяют положение режущего инструмента относительно поверхности заготовки. Основные характеристики – параметры подач.Для исключения одновременного продольного и поперечного движения в фартуке есть специальный механизм. Дополнительной функцией является исключение работы валика и винта. В электрической части станка 1М61 есть защита от короткого замыкания, система реверса снабжена электрической и механической блокировкой.

Местное освещение представляет собой лампу, установленную на гибком основании. Кнопка включения расположена непосредственно на светильнике. Питание осуществляется от общей электросети через понижающий блок.

Технические характеристики станка

Благодаря удачной компоновке станок 1М61 не занимает много места. Его габариты составляют 205,5*109,5*145 см при массе 1260 кг. Перед установкой необходимо сделать надежное основание. Альтернативным вариантом является установка регулируемых опор с функцией гашения колебаний.

Его габариты составляют 205,5*109,5*145 см при массе 1260 кг. Перед установкой необходимо сделать надежное основание. Альтернативным вариантом является установка регулируемых опор с функцией гашения колебаний.

Обзор характеристики станка 1М61 лучше всего делать по основным узлам – шпинделя, механизма подачи и задней бабки. Максимально допустимый диаметр заготовки, закрепленной над станиной, составляет 32 см. Этот же параметр при установке над суппортом не может превышать значения 16 см. Длина заготовки — до 71 или 100 см. При этом протяженность обтачивания — до 64 см. Высота резцедержателя стандартная и составляет 25 мм.

Технические характеристики шпиндельной головки станка 1М61:

диаметр отверстия – 35 мм. Максимальный диаметр прутка – 132 мм; число частот обратного и прямого вращения – 24; характеристики частоты – от 12,5 до 1600 об/мин; есть механизм принудительного торможения шпинделя.Технические параметры системы подач модели 1М61:

смещение продольное каретки – до 60 см; поперечное перемещение – до 20 см; смещение верхнего суппорта – до 12 см; параметры передач. Их число одинаково для продольных и поперечных режимов – 17;

возможно формирование всех типов резьбы.

Их число одинаково для продольных и поперечных режимов – 17;

возможно формирование всех типов резьбы.Пиноль задней бабки может смещаться до 10 см. В конструкции станка установлены два электродвигателя. Для главного привода используется силовая установка мощностью 4 см. Второй агрегат предназначен для работы системы охлаждения.

В видеоматериале можно посмотреть сравнение станка 1М61 с аналогичной моделью:

Токарный станок ДИП: 300, 1м61, 500, 200