7А420 Станок долбежный

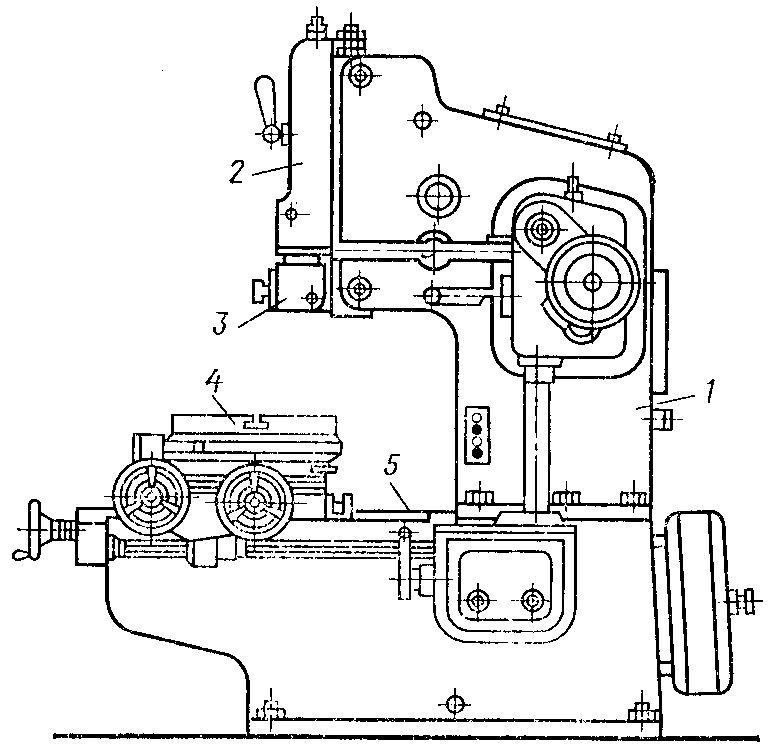

Перечень составных частей станка долбежного 7А420

- Станина

- Коробка скоростей

- Смазка

- Коробка подач

- Электрооборудование

- Привод

- Долбяк

- Механизм кулисный

- Стол

- Электрошкаф

- Комплект инструмента (Предоставляется по требованию заказчика)

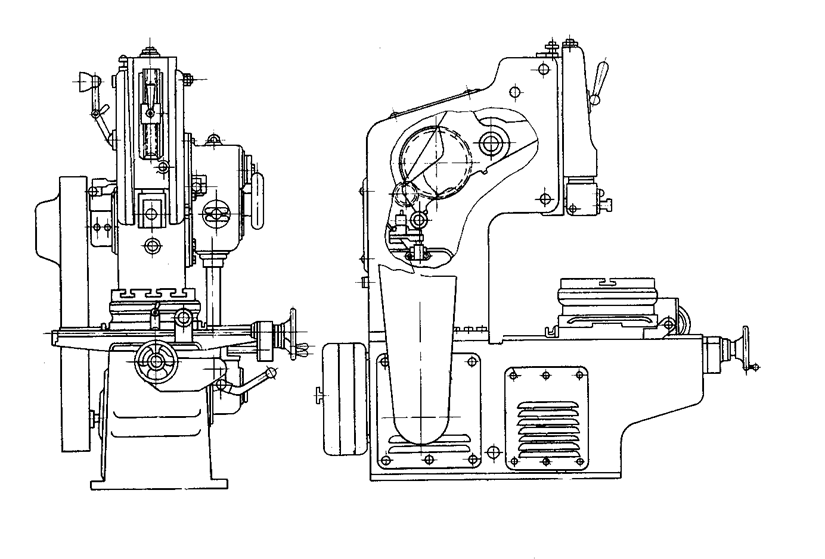

Основные базовые и присоединительные размеры долбежного станка 7А420

Вид станка в планее

Габариты рабочего пространства

Размеры резцедержателя

Размеры стола

Схема настройки механизма подач долбёжного станка 7А420

Схема настройки механизма подач

Механизм подач

Номер ступеней | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Положение органов настройки Подачи стола на двойной ход, мм | 0,1 | 0,2 | 0,3 | ,04 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

0,067 | 0,13 | 0,2 | 0,26 | 0,33 | 0,4 | 0,46 | 0,52 | 0,59 | 0,67 | 0,73 | 0,79 | |

продольная | 0,1 | 0,2 | 0,3 | ,04 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

поперечная | 0,1 | 0,2 | 0,3 | ,04 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

круговая | 0,067 | 0,13 | 0,2 | 0,26 | 0,33 | 0,4 | 0,46 | 0,52 | 0,59 | 0,67 | 0,73 | 0,79 |

Механика главного движения

Номер ступени | Положение рукоятки коробки скоростей | Число двойных ходов долбяка в мин. | Расчетный КПД пи резании |

I | 32 | 0,656 | |

II | 49 | 0,656 | |

III | 66 | 0,656 | |

IV | 101 | 0,656 |

Таблица средних скоростей рабочего хода V р.х. и номинальных тяговых усилий на долбяке в зависимости от длины строгания

Длина хода долбяка, мм | Угол рабочего хода | Число двойных ходов в минуту | |||||||

n=32 | n=49 | n=66 | n=101 | ||||||

V р.х. м/мин | Р кН | V р.х. м/мин | Р кН | V р. м/мин | Р кН | V р.х. м/мин | Р кН | ||

25 | 185030′ | 1,44 | 58,25 | 2,3 | 36,42 | 3,78 | 22,3 | 5,82 | 14,46 |

50 | 191002′ | 2,8 | 30,46 | 4,46 | 19,15 | 7,33 | 11,66 | 11,31 | 7,56 |

75 | 196035′ | 4,09 | 21,2 | 6,51 | 13,34 | 10,69 | 8,12 | 16,49 | 5,26 |

100 | 202010′ | 5,3 | 16,57 | 8,44 | 10,42 | 13,86 | 6,34 | 21,38 | 4,11 |

125 | 207049′ | 6,45 | 13,79 | 10,26 | 8,67 | 16,85 | 5,28 | 26,0 | 3,42 |

150 | 213031′ | 7,53 | 11,94 | 11,98 | 7,51 | 19,68 | 4,57 | 30,37 | 2,96 |

175 | 219019′ | 8,55 | 10,61 | 13,61 | 6,68 | 22,35 | 4,06 | 34,49 | 2,63 |

200 | 225014′ | 9,52 | 9,62 | 15,14 | 6,05 | 24,88 | 3,68 | 38,38 | 2,39 |

Органы управления долбёжным станком 7А420 и их значение

- Гайка зажима долбяка при перестановке

- Квадрат для измерения установки долбяка

- Рукоятка установки числа двойных ходов долбяка

- Гайка регулировки угла наклона рамы долбяка

- Рукоятка вводного автомата

- Кнопка пуск долбяка

- Кнопка ускоренного перемещения стола

- Маховик ручной круговой подачи стола

- Маховик ручной поперечной подачи стола

- Рукоятка включения круговой подачи стола

- Лимб коробки подачи стола

- Кнопка «Общий стоп»

- Кнопка «Стоп долбяка»

- Кнопка «Пуск главного двигателя»

- Кнопка ускоренной подачи масла к направляющим рамы долбяка

- Кнопка ускоренной подачи масла к направляющим рамы долбяка

- Квадрат для установки длины хода долбяка

- Выключатель освещения

- Рукоятка фиксации стола

- Маховик ручной продольной подачи стола

- Рукоятка фиксирования подачи стола

- Квадрат ручного перемещения долбяка

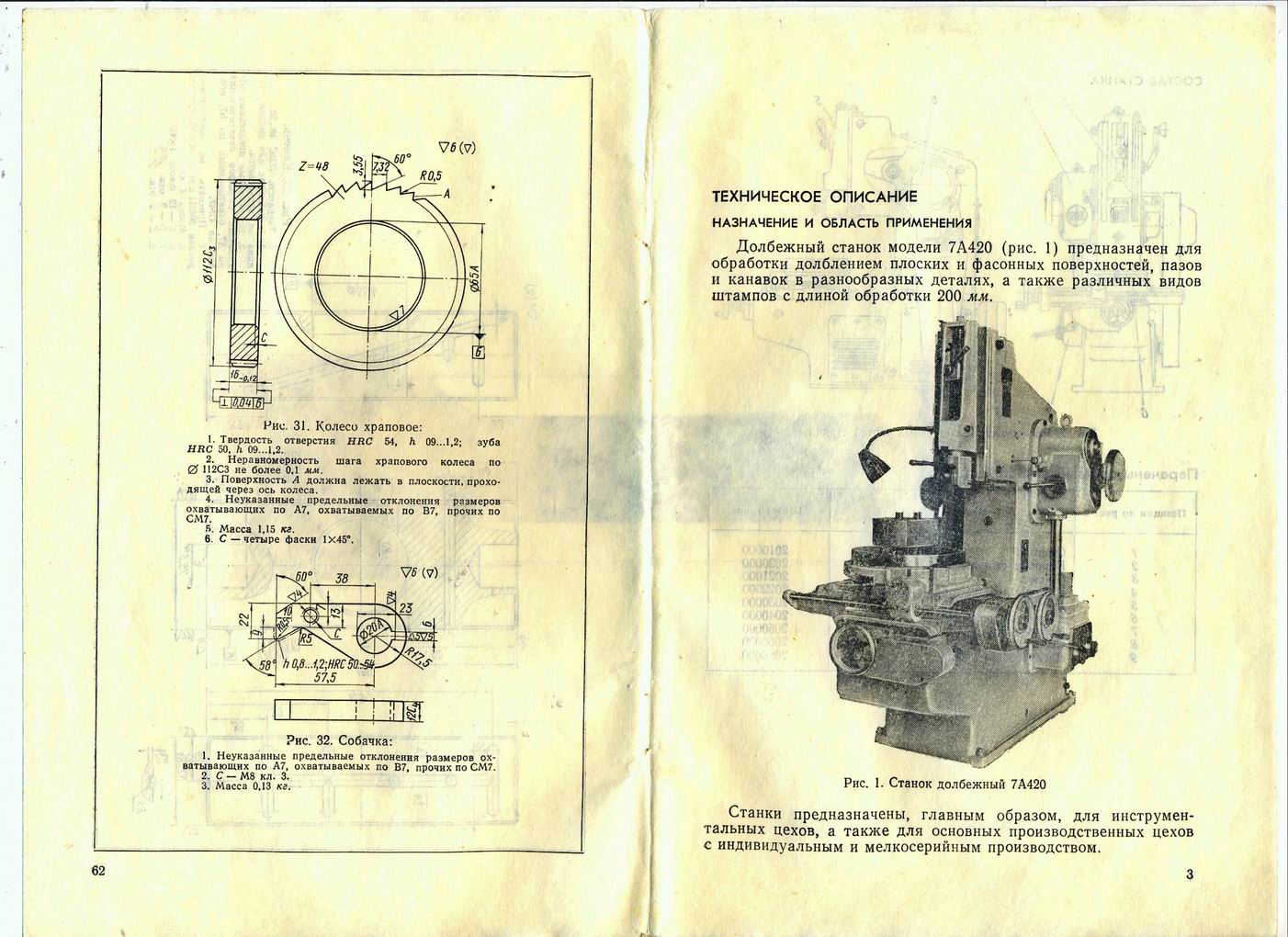

Описание конструкции и работы долбежного станка 7А420

Кулисный механизм станка 7А420 предназначен для преобразования вращательного движения кулисной шестерни в возвратно-поступательное движение долбяка.

Длина хода долбяка устанавливается вращением вала с помощью кривошипной рукоятки, надетой на квадрат.

Резцовая головка поворачивается на 900 в обе стороны.

Возможно обработать поверхность по наклонной плоскости под углом 50 установкой рамы долбяка.

Стол станка 7А420 имеет три вида перемещений: продольное, поперечное и круговое. Все три движения стола имеют до 12 подач, ручные и механические перемещения которых включаются маховиками.

Кнопочная станция, смонтированная на станке, обеспечивает управление станком, сигнализацию наличия напряжения, пуск и останов электродвигателя быстрых перемещений, а также пуск и останов долбяка.

Схема кинематическая станка долбежного 7А420

Ввиду простоты кинематических цепей главного движения и подачи стола, а также передачи движения от оси электродвигателей до исполнительных органов станка, описание кинематической схемы не приводится.

В таблице дается перечень элементов кинематической схемы.

Куда входит | Поз. на рис. | Число зубьев зубчатых колес или заходов червяков, ход. винтов | Модуль или шаг, мм | Ширина обода зубч. колеса |

|---|---|---|---|---|

Станина | 2 | Шкив | 110 | 68 |

3 | Шкив | 380 | 68 | |

Коробка скоростей | 4 | 36 | 4 | 22 |

5 | 30 |

| 22 | |

6 | 27 | 4 | 22 | |

7 | 21 | 4 | 22 | |

8 | 19 | 4 | 41 | |

Кулисный механизм | 9 | 78 | 4 | 40 |

10 | 16 | 2,5 | 17 | |

11 | 18 | 2,5 | 14 | |

12 | 18 | 2,5 | 9 | |

13 | 17 | 2,5 | 7 | |

14 | 1 | 6 | 170 | |

15 | 1 | 6 | 82 | |

16 | 1 | 5 | 415 | |

Долбяк | 17 | 1 | 5 | 50 |

17 | 15 | 2,5 | 13 | |

18 | 20 | 2,5 | 13 | |

Коробка скоростей | 20 | 39 | 4 | 38 |

21 | 19 | 2,5 | 17 | |

22 | 19 | 2,5 | 17 | |

Коробка подач | 23 | 18 | 2,5 | 16 |

24 | 36 | 2,5 | 16 | |

25 | 68 | 2 | 12 | |

26 | 34 | 2 | 12 | |

27 | 48 | храповик | 16 | |

28 | 32 | 2,5 | 15 | |

29 | 32 | 2,5 | 15 | |

30 | 32 | 2,5 | 16 | |

31 | 32 | 2 | 16 | |

32 | 40 | 2 | 15 | |

Стол | 33 | 20 | 2,5 | 25 |

34 | 20 | 2,5 | 25 | |

35 | 27 | 2,5 | 22 | |

36 | 35 | 2,5 | 22 | |

37 | 27 | 2,5 | 22 | |

38 | 1 | 6 | – | |

39 | 1 | 6 | 60 | |

40 | 39 | 2,5 | 22 | |

41 | 27 | 2,5 | 22 | |

42 | 20 | 2,5 | 25 | |

43 | 20 | 2,5 | 26 | |

44 | 20 | 2,5 | 25 | |

45 | 20 | 2,5 | 25 | |

46 | 1 | 3 | 60 | |

47 | 90 | 3 | 30 | |

48 | 30 | 2,5 | 22 | |

49 | 44 | 2,5 | 22 | |

50 | 48 | 2,5 | 22 | |

51 | 30 | 2,5 | 22 | |

52 | 1 | 6 | – | |

53 | 1 | 6 | 60 | |

Коробка скоростей | 54 | 38 | 1,5 | 18 |

Смазка | 55 | 54 | 1,5 | 10 |

56 | 18 | 1,5 | 12 | |

57 | 26 | 1,5 | 9 | |

Станина | 59 | 76 | – | 30 |

60 | 186 | – | 30 | |

Коробка скоростей | 61 | 40 | 4 | 22 |

62 | 17 | 4 | 22 | |

63 | 23 | 4 | 22 | |

64 | 34 | 4 | 22 |

Станина станка 7А420:

Станина станка 7А420 состоит из вертикальной 1 и горизонтальной 2 станин коробчатой формы, соединенных между собой.

Верхняя и нижняя части станины служат связывающими звеньями для всех узлов станка.

Внутренняя часть верхней станины служит одновременно резервуаром для централизованной смазки.

В нижней части станины размещены подмоторные плиты для установки электродвигателей главного привода и ускоренных перемещений стола.

Коробка скоростей станка долбежного 7А420

Коробка скоростей смонтирована в отдельном корпусе 1, который закреплен на платике верхней станины. Коробка скоростей служит для получения 4-х различных скоростей перемещения долбяка.

Ведущий шлицевой вал 15 коробки скоростей установлен на шариковых радиальных подшипниках и связан с узлом привода посредством муфты 17. На ведущем валу находится блок шестерен 16 и два зубчатых колеса 13 и 14.

Второй вал 10 коробки скоростей установлен на конических роликоподшипниках. На этом валу находится блок шестерен 12 и два зубчатых колеса 7 и 9, а также зубчатое колесо 6, зацепляющееся с кулисной шестерней.

Крутящий момент передается от узла привода через муфту 17 на вал 16, а с него на вал 10 либо через блок шестерен 16 и зубчатые колеса 7 и 9, либо через зубчатые колеса 13 и 14 и блок шестерен 12.

Изменение скорости перемещения долбяка производится рукояткой переключения скоростей 2, перемещением блоков шестерен 12 и 16 и при помощи переводок 3 и 21.

На конце вала 10 имеется квадрат для кривошипной рукоятки при перемещении долбяка вручную. Подпружиненная втулка 11 выталкивает рукоятку после окончания ручного поворота вала.

Конические зубчатые колеса 20 и 19 служат для передачи крутящего момента от кулисной шестерни через зубчатое колесо 22 на вал коробки подач. Подшипник 18, эксцентрично расположенный на муфте 17, является приводом плунжерного насоса.

Смазка зубчатых колес и подшипников коробки скоростей осуществляется от плунжерного насоса через трубку 8, слив масла – через сливные отверстия у дна корпуса в резервуар станины.

Отверстие с фильтром 4, закрытое пробкой 5, предназначено для залива масла.

Коробка подач долбежного станка 7А420

Коробка подач осуществляет продольную, поперечную и круговую подачи стола и его ускоренное перемещение.

Вал 6 через шарнирные муфты соединен с коробкой скоростей и через шестерни 7 и 18 сообщает вращательное движение валу 19 с набором эксцентричных кулачков, позволяющих осуществлять 12 различных подач. Ролик рычага 17 в контакте с кулачками совершает колебательное движение. Через вал 20 это движение передается зубчатому сектору 21 и через него зубчатому колесу 22, на котором жестко насажен рычаг 5, несущий собачку 4.

Совершая колебательное движение, зубчатое колесо 22 посредством рычага и собачки осуществляет поворот храпового колеса 23 на число зубьев, зависящих от эксцентриситета кулачка, с которым находится в контакте ролик рычага 17. От храпового колеса 23 движение передается через реверсивный механизм зубчатому колесу 2 и через предохранительную муфту на вал подачи. Величина подачи устанавливается по нониусу лимба 26. Выключают подачу эксцентриком 8.

Величина подачи устанавливается по нониусу лимба 26. Выключают подачу эксцентриком 8.

Ускоренное перемещение осуществляется от отдельного электродвигателя через шкив 15 и обгонную муфту 14. Реверсирование перемещения стола производится включением кулачковой муфты 16 на валу 12 с шестернями 9 и 13.

Привод станка долбежного 7А420

От электродвигателя через клиновые ремни вращение передается шкиву 1, который размещен на втулке 4, вращающейся на подшипниках.

Включение привода осуществляется включением электромагнитной муфты 2.

Тормозная электромуфта 3 позволяет быстро останавливать привод.

Долбяк

станка 7А420

Долбяк 14 представляет собой деталь коробчатой формы, которая скользит по направляющим рамы 5.

На нижней части долбяка установлена резцовая головка 5, которая поворачивается на угол 900 в обе стороны. Отсчет величины поворота в градусах ведется по нониусу на резцовой головке. Резцовая головка закреплена конусом 2, который затянут болтом 3.

Резцовая головка закреплена конусом 2, который затянут болтом 3.

Для установки места долбления необходимо, ослабив затяжку гайки 4, вращать винт 6 рукояткой, надетой на квадрат 13, через зубчатые колеса 9 и 12. После установки долбяка на требуемую высоту относительно стола гайку 4 вновь затянуть. На винте 6 имеется гайка 7, которая соединена через серьгу 8 с кулисным механизмом.

При необходимости раму долбяка можно поворачивать на угол до 50, для чего ослабляют упор 10 и, вращая гайку телескопического винта, устанавливают долбяк на нужный угол.

Отсчет угла наклона в градусах ведется по шкале на раме. Установив требуемый угол наклона долбяка, упор вновь затягивают.

Механизм кулисный долбежного станка 7А420

Кулисный механизм предназначен для преобразования вращательного движения кулисной шестерни в прямолинейное возвратно-поступательное движение долбяка.

Корпус 6 смонтирован в коробке скоростей на двух конических роликовых подшипниках. По наружному периметру корпуса 6 закреплена шестерня 13. В направляющих корпуса 6 перемещается палец кулисы и камень 3.

По наружному периметру корпуса 6 закреплена шестерня 13. В направляющих корпуса 6 перемещается палец кулисы и камень 3.

Кулиса 2 смонтирована в верхней части станины на оси 1 и одним концом соединена с серьгой долбяка.

При вращении кулисной шестерни палец 4 кулисы совершает вращательное движение вокруг оси корпуса 6. Камень 3, вращаясь вместе с пальцем 4 скользит по направляющим паза кулисы и заставляет ее совершать качание на оси. Кулиса, совершающая колебательное движение, сообщает долбяку прямолинейное возвратно-поступательное движение.

Длину хода долбяка устанавливают вращением вала 8 кривошипной рукояткой, надетой на квадрат. Через шестерни 9, 10, 11, 12 вращение вала передается винту 5. Палец кулисы передвигается с винтом 5. При изменении расстояния между осями пальца и корпуса 6 соответственно меняется длина хода долбяка. Отсчет величины хода ведется по нониусу 7.

Стол долбежного станка 7А420

Стол станка расположен на горизонтальных направляющих на нижней станине и состоит из нижних салазок 2, верхних салазок 3 и поворотного круглого стола 4.

Стол станка имеет продольные, поперечные и круговые движения подач как ручных, так и механических, включение которых осуществляется соответственно маховичками 1, 5 и 6.

При включении механической подачи маховички передвигают от себя до сцепления кулачковых муфт, при ручной подаче маховички двигают на себя. Все движения от коробки подач до стола передаются через вал 18.

Круговые и поперечные подачи стола осуществляются через фартук с шестернями 13,12,24,23,22,21,20; продольные – через фартук с шестернями 14,15,16 и 17. Т вала 19 через шестерни 7,8,11,9 и откидной червяк 10, который входит в зацепление с шестерней 25, столу сообщается круговое движение. Все три движения имеют 12 подач и ускоренное перемещение. На круглом столе 4 имеется фиксирующее устройство на двенадцать точек через 300.

Ускоренное перемещение включают кнопкой 7 (см. перечень органов управления), реверсирование направления перемещения осуществляется рукояткой реверса подач.

При работе на тяжелых черновых режимах необходимо выбирать зазор в подвижных соединениях, не участвующих в перемещении салазок или круглого стола, поджимая винты в зависимости от перемещения.

Смазка долбежного станка 7А420

Эксцентриковая муфта 4 служит приводом плунжерного насоса. Механизм смазки смонтирован на корпусе коробки скоростей и помещается внутри верхней станины.

Плунжерный насос 1 через фильтр 5 подает масло в маслораспределитель 3, делящий поток масла в коробку скоростей, кулисный механизм и электромагнитные муфты.

Через насос 2 осуществляется дозированная смазка гайки, серьги кулисного механизма, направляющих долбяка.

Регулируют систему смазки через окно в верхней станине.

Электрооборудование долбежного станка 7А420

На станке 7А420 установлены два электродвигателя.

На станке применяется электрооборудование на напряжение питающей сети 380В, частота тока 50Гц, цепь управления – 110В, 50Гц, цепь постоянного тока – 24В, цепь освещения – 24В и 110В

На станке имеются электромагнитные муфты для пуска и торможения долбяка.

Освещение рабочего места производится светильником, установленном на верхней станине.

Шкаф управления установлен на задней стенке станины.

Ввод осуществляется проводом марки ПВ-3 с сечением 2,5 мм2 белого цвета для линейных проводов и желто-зеленого цвета для заземления.

На боковой стенке электрошкафа находится вводный автоматический выключатель (QF1).

На боковой стенке станины, в нише, находятся следующие органы управления:

- кнопка пуск главного привода

- кнопка пуск долбяка

- кнопка стоп долбяка

- кнопка перемещения стола (толчковый режим)

- кнопка общий стоп

- сигнальная лампа с линзой красного цвета, показывающая включенное состояние главного двигателя.

Смену смазки для подшипников электродвигателей при нормальных условиях работы производить через 4000 часов работы.

При работе в пыльной и влажной среде смену смазки следует производить по мере необходимости.

Перед заполнением свежей смазкой подшипники должны быть тщательно промыты бензином.

Полость заполнить смазкой на 2/3 объема.

Рекомендуемые смазки для подшипников качения электродвигателей

Страна, фирма | Марка смазочного материала | Примечание |

РОССИЯ

Великобритания США РОССИЯ | Смазка 1-13-жировая ГОСТ 1631-61 РВ, -А, -С, -Н АА, -В, KF, -I Смазка ЦИАТИМ-203 ГОСТ8773-73 | Температура подшипников от 00 до 800С

Для тропических условий. Температура подшипников от 500 до 1200С |

Схема электрическая принципиальная:

Схема электрическая соединений:

Схема расположения электрического оборудования на станке 7А420

Обозначение | Наименование | Кол-во |

EL1 | Светильник местного освещения 24V | 1 |

FR1 | Реле электротепловое –РТИ-1321 | 1 |

FU | ВА 4729-6А | 3 |

HL1…HL2 | цвет. | 2 |

HL3…HL4 | цвет. лампочки- зеленый | 2 |

KM1 | КМИ 22510 110v с приставкой ПКИ-22 | 1 |

KM2 | КМИ 10910 110Vc приставкой ПКИ-22 | 1 |

KM3 | КМИ 10910 110V | 1 |

М1 | А112МА6УЗ | 1 |

М2 | А112МА8 УЗ | 1 |

R1,2 | Резистор ПЭВ-101 к Ω ожо476,576 ТУ | 2 |

QF1 | АЕ 2046 М100 25А | 1 |

QF2 | ВА 472380V | 1 |

SB1 | КЕ 021УЗ красная грибковая | 1 |

SB2 | КЕ 021УЗ красная грибковая | 1 |

SB3,4,6 | КЕ 011 УЗ черная | 3 |

SB5 | КЕ 011 УЗ красная | 1 |

ТС1 | ТР 0,16 kv. | 1 |

VD1…VD4 | Диод D242A PO336.25 ТУ | 4 |

YA1 | Муфта ЭТМ – 092 – 1Н | 1 |

YA2 | Муфта ЭТМ – 096 – 1Н | 1 |

Возможные нарушения в работе электрооборудования станка:

Возможные нарушения | Вероятные причины | Метод устранения |

Не горит сигнальная лампочка | Отсутствие напряжения в сети | Проверить наличие напряжения прибором |

Перегорела лампочка | Сменить лампочку | |

Неисправна обмотка трансформатора TCI | Заменить трансформатор | |

Не включается электродвигатель М1 | Сработало реле FRI | Вернуть реле в исходное положение |

Не включается пускатель КМ1 | Заменить пускатель | |

Неисправна цепь самоподхвата | Устранить неисправность | |

Не включается электродвигатель М2 | Выбило автомат QF2 | То же |

Не включаются муфты YА1 и YА2 | Не сработал магнитный пускатель КМ2 или КМ3 | То же |

Первоначальный пуск долбежного станка 7А420

- При первоначальном пуске станка 7А420 необходимо, прежде всего, проверить надежность заземления и качество монтажа электрооборудования внешним осмотром.

- При помощи вводного автомата станок подключается к цеховой сети.

- Проверить действие блокирующих и сигнализирующих устройств шкафа.

- При помощи кнопок проверить четкость срабатывания магнитных пускателей.

ВНИМАНИЕ! При подключении электродвигателя главного движения направление вращения ротора должно соответствовать направлению стрелки, нанесенной на кожухе.

Описание работы долбежного станка 7А420

- Пуск главного привода М1 осуществляется нажатием кнопки SB3 (14-16), которая замыкает цепь магнитного пускателя КМ1 (10-17), переводя его на самопитание (14-16).

- Остановка электродвигателя главного привода М1 осуществляется нажатием кнопки SB2 (13-14).

- Управление электродвигателем перемещения стола М2 осуществляется нажатием толчковой кнопки SB4 (14-15).

- Пуск ползуна осуществляется кнопкой SB6 (18-19), включается магнитный пускатель КМ2 (10-19) и становится на самопитание (18-19), а н.

о. контакт КМ2 (7-8) включает электромагнитную муфту УА1; н.з. контакт КМ2 (7-9) отключает электромагнитную муфту УА2.

о. контакт КМ2 (7-8) включает электромагнитную муфту УА1; н.з. контакт КМ2 (7-9) отключает электромагнитную муфту УА2. - Останов ползуна осуществляется кнопкой SB5 (16-18), отключается катушка магнитного пускателя КМ2 (10-19), замыкается н.э. контакт (7-9), включается электромагнитная муфта УА2.

- Защита электродвигателя М1 от коротких замыканий осуществляется автоматическим выключателем QF1.

- Защита электродвигателя М2 от коротких замыканий осуществляется автоматическим выключателем QF2.

- Защита электродвигателя М1 от перегрузок осуществляется тепловым реле FR1.

- Защита цепей управления, освещения и цепи постоянного тока осуществляется предохранителями FU.

Система смазки станка 7А420

Принципиальная схема системы смазки станка 7А420

Смазка станка обеспечивается циркуляционной системой смазки узлов коробки скоростей, долбяка, привода, кулисного механизма, коробки подач. Эта система состоит из резервуара 1, маслоуказателя 2, фильтра 3, плунжерного насоса 5, маслораспределителя 7, насоса 8.

Плунжерный насос закреплен на кронштейне внутри верхней станины и приводится в действие от вала эксцентриковой муфты, получающей вращение от клиноременной передачи главного привода. Масло из резервуара, расположенного в верхней части станины, всасывается насосом через фильтр и под давлением подается к маслораспределителю 7. От него масло поступает к оси кулисы, электромагнитной муфте, кулисной шестерне, на кулисный камень и к насосу 8.

Насос механическим приводом подает масло к направляющим долбяка и на ось серьги. Для кратковременной увеличенной подачи масла к направляющим долбяка перед началом работы в системе смазки предусмотрен механизм ускоренной подачи смазки при нажатии на кнопку 9, с помощью которого открывается дополнительный поток масла от плунжерного насоса к направляющим долбяка, минуя насос (лубрикатор).

Сбор утечек масла с направляющих долбяка и рамы осуществляется двумя маслосборниками, установленными на раме, из которых масло сливается по трубам в резервуар.

Указания по монтажу и эксплуатации системы смазки:

Перед пуском необходимо:

- заполнить резервуар 1 маслом, в количестве 18л. При этом маслоуказатель должен быть заполнен наполовину.

- заполнить резервуар 16 маслом в количестве 0,3л.

- смазать шприцом все точки, указанные в схеме

- смазать направляющие станины и салазок стола, поливая из масленки, а также сверху скосы рамы, клина, долбяка

- смазать механизм круглого стола – для этого необходимо установить стол на деление 2700, отвернуть пробку заливного отверстия 17 и залить масло 0,15л. В этом случае смазывается только часть механизма. Для смазки остальной части необходимо стол установить на деление 2500 и залить 0,1л. масла.

Карта смазки станка долбежного 7А420

Перечень элементов смазочной системы долбежного станка 7А420

№ | Обозначение | Наименование | Кол. | Прим. |

1 | 7А42010.102 | Станина верхняя – резервуар | 1 | 18л |

2 | 1-13 МН76-63 | Маслоуказатель | 1 |

|

3 | 10-8-2 ОСТ2 СЧ1-2-80 | Фильтр приемный сетчатый | 1 |

|

5 | 31.У.4.1 ГОСТ22918-78 | Насос плунжерный | 1 | 2,5см2/ ход |

7 | 7А420.20.312 | Корпус маслораспределителя | 1 |

|

8 | 106.ПУ41 ГОСТ22953-78 | Насос смазочный поршневой многопоточный | 1 |

|

9 | 7А420.60. | Кнопка ускоренной подачи масла | 1 |

|

10 | 7А420.30.021 7А420.30.022 | Маслосборник Маслосборник | 1 1 |

|

11 | 7А420.30.012 | Маслосборник рамы | 1 |

|

12 | 7А420.30.016 | Маслованна | 1 | 0,03л |

13 | 7402.20.361 | Труба-распылитель смазки | 1 |

|

14 | 7402.20.301 | Корпус-резервуар для сбора масла | 1 |

|

15 | 7402.50.087 | Отверстие для заливки масла | 1 |

|

16 | 7А420. | Крышка-резервуар | 1 | 0,3л |

17 | 7А420.60.013 | Стол круглый | 1 | 0,25л |

18 | 3.2.2Ц6 ГОСТ19853-74 | Пресс-масленки | 19 |

|

19 | 7А420.10.065 | Пробка слива масла | 1 |

|

20-31 |

| Точки смазки |

|

|

32 | 8-2-1 ГОСТ21993-76 | Клапан | 1 |

|

Перечень точек смазки:

Поз. на рис.22 | Периодичность смазки | Смазываемая точка | Куда входит |

20(1)-20(2) | Непрерывная | Электромагнитные муфты | Привод |

21(1)-21(2) | то же | Ось кулисы, кулисная шестерня, камень | Механизм кулисный |

22 | то же | Зубчатые колеса, подшипники | Коробка скоростей |

23(1)-23(2) | то же | Направляющие | Долбяк |

25 | то же | Ось серьги долбяка, гайка | Долбяк |

26(1)-26(7) | Периодическая залив масла 1 раз в смену | Зубчатые колеса, валик, подшипники, эксцентрик | Коробка подач |

27-28 | то же | Зубчатые колеса, червячная передача | Стол |

33,40,41 | то же | Направляющие резцедержки, опора винта | Долбяк |

34-39,42-49 | то же | Шестерни, валы, опоры, маховики, винты, гайки | Стол |

50 | то же | Опора вала | Коробка подач |

Перечень возможных неисправностей системы смазки:

Возможные неисправности | Вероятная причина | Способ устранения |

Не поступает масло к точкам смазки коробки скоростей, кулисы | Неисправен плунжерный насос

| Заменить насос

|

Засорился фильтр | Промыть фильтр | |

Нарушена герметичность трубопровода | Заменить трубки, концевые соединения | |

Низкий уровень масла | Долить масло до уровня | |

Отсутствует подача масла к направляющим | Неисправен насос | Заменить насос |

Нарушена герметичность трубопровода | Заменить трубки |

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ ПРИНУДИТЕЛЬНОЙ ПОДАЧИ МАСЛА РАБОТАТЬ НА ДОЛБЁЖНОМ СТАНКЕ 7А420 СТРОГО ЗАПРЕЩАЕТСЯ!

Заменять масло в резервуаре 1 необходимо не реже 1 раза в месяц, в резервуаре 16 – один раз в месяц. Направляющие станины, верхние и нижние салазки смазывать через пресс-масленки 1 раз в смену.

Направляющие станины, верхние и нижние салазки смазывать через пресс-масленки 1 раз в смену.

Порядок установки долбёжного станка 7А420

Распаковка

При распаковке станка 7А420 сначала снимается верхний щит упаковочного ящика, а затем боковые щиты. Необходимо следить за тем, чтобы не повредить станок упаковочным инструментом.

Транспортирование

Для транспортировки распакованного станка используют 2 стальные штанги. Для предохранения выступающих частей и окраски станка от повреждения канатом необходимо установить под канат деревянные или войлочные прокладки.

Порядок установки долбежного станка 7А420

- Перед установкой долбежный станок 7А420 необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами обработанные поверхности станка и покрыть тонким слоем масла И-20А.

- Смазку очищать сначала деревянной лопаточкой, а затем оставшуюся смазку с наружных поверхностей удалить салфетками, смоченными в органическом растворителе.

- Станок устанавливается на бетонном фундаменте, глубина которого берется в зависимости от грунта, но не менее 500мм.

- Запрещается установка долбежного станка на междуэтажных перекрытиях зданий.

- Точность работы станка 7А420 зависит от правильности установки его на фундаменте. Станок устанавливается на фундаменте и выверяется в продольном и поперечном направлениях при помощи уровня.

- При выверки станка под основание необходимо подложить 4 клина с углом наклона 50, перемещением которых достигается требуемая точность установки станка на фундаменте.

- Отклонение плоскости стола от горизонтального положения не должно превышать 0,04мм на 1000мм длины в обоих направлениях. Окончательно выверенный станок подливают цементным раствором и после затвердевания раствора затягивают фундаментные болты.

Подготовка долбёжного станка 7А420 к первоначальному пуску и первоначальный пуск

- Заземлить долюёжный станок 7А420 подключением к общей цеховой системе заземления.

- Подключить станок к электросети, проверив соответствие напряжения сети и электрооборудования станка.

- Ознакомившись с назначением рукояток управления, следует проверить от руки работу всех механизмов станка. Выполнить указания, изложенные в разделах «Электрооборудование» и «Система смазки», относящиеся к пуску станка.

- Опробовать электродвигатель без включения рабочих органов станка после его подключения к электросети, обратив особое внимание на работу системы смазки.

- Убедившись в нормальной работе всех механизмов, можно приступать к настройке станка для работы.

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ МАСЛА В МАСЛОУКАЗАТЕЛЯХ РАБОТА НА СТАНКЕ СТРОГО ЗАПРЕЩАЕТСЯ!

Порядок работы на станке долбёжном 7А420

- Для выбора режимов обработки изделий из различных материалов рекомендуется пользоваться справочниками по режимам резания.

- Длина хода долбяка устанавливается путем изменения эксцентриситета кулисного пальца относительно оси кулисной шестерни вращением квадрата вала.

- Отсчет ведется по лимбу.

- Число двойных ходов долбяка устанавливается рукояткой коробки скоростей в соответствии с таблицей скоростей.

- Вылет долбяка на требуемом расстоянии от оси стола устанавливается вращением вала квадрата перестановки долбяка кривошипной рукояткой, при этом гайка зажима долбяка должна быть отпущена.

- После установки долбяка гайку затянуть.

- Величина подачи устанавливается по лимбу коробки подач.

- Резец устанавливается и закрепляется в резцедержке.

- Обрабатываемая деталь крепится непосредственно на поворотном столе станка или в специальном приспособлении, закрепленном на поворотном столе. Технологические приспособления для установки и зажима детали должны быть прочными.

- Для установки детали относительно центра поворотного стола имеется центрирующее отверстие

Указание мер безопасности промработе на долбёжном станке

1. Соблюдать все общие правила техники безопасности при работе на металлорежущих станках.

2. Не приступать к работе без предварительного тщательного изучения Руководства по эксплуатации.

3. Производить транспортировку и установку долбёжного станка 7А420 на место его эксплуатации согласно разделу «Порядок установки».

4. Измерить, до подключения станка 7А420 к сети, сопротивление в системе заземления, которое должно быть не более 0,1 Ом между заземляющим винтом и любой металлической частью станка. Электродвигатели, электрошкаф и станина должны быть надежно заземлены. При подаче напряжения к электрошкафу управления (включением вводного автоматического выключателя) загорается сигнальная лампочка белого цвета на электрошкафе, а при подаче напряжения на электродвигатель загорается лампочка зеленого цвета на пульте управления.

5. Перед пуском станка в работу заполнить маслом масляную ванну в станине и произвести смазку всех трущихся частей станка.

6. Перед началом работы:

- проверить прочность крепления кожуха ограждения ременной передачи и лотка для отвода масла, стекающего с направляющих ползуна;

- проверить исправность токоведущих частей аппаратуры;

- проверить наличие стружкосборника для защиты от стружки.

7. Проверить на холостом ходу исправность действия:

- электрических кнопочных устройств управления;

- системы смазки и убедиться в нормальной и бесперебойной подаче масла во все точки станка.

8. Убедиться на холостом ходу в отсутствии заеданий в подвижных частях станка, а также в своевременном срабатывании предохранительной муфты во время упора поперечины и стола в их крайних положениях.

ВНИМАНИЕ!

- Отвести стол от долбяка при установке обрабатываемой детали.

- Руководствоваться при работе на станке таблицами ограничения частоты двойных ходов долбяка в минуту при различной длине хода и средней скорости перемещения долбяка.

- Усилие на долбяке не должно превышать 15кН.

НЕ ДОПУСКАЕТСЯ!

- работать на долбёжном станке при отсутствии давления в системе смазки и отсутствии масла в контрольных отверстиях, включать вводный выключатель при открытом электрошкафе;

- пользоваться рукояткой переключения на ходу станка;

- производить на ходу станка перестановку долбяка и изменять длину его хода;

- работать на станке без кожуха ременной передачи;

- производить поворот корпуса тисков относительно стола при работе долбяка;

- отставлять инструмент и посторонние предметы на поверхности станка;

- производить измерение обрабатываемых заготовок, настройку и наладку станка с рабочим ходом.

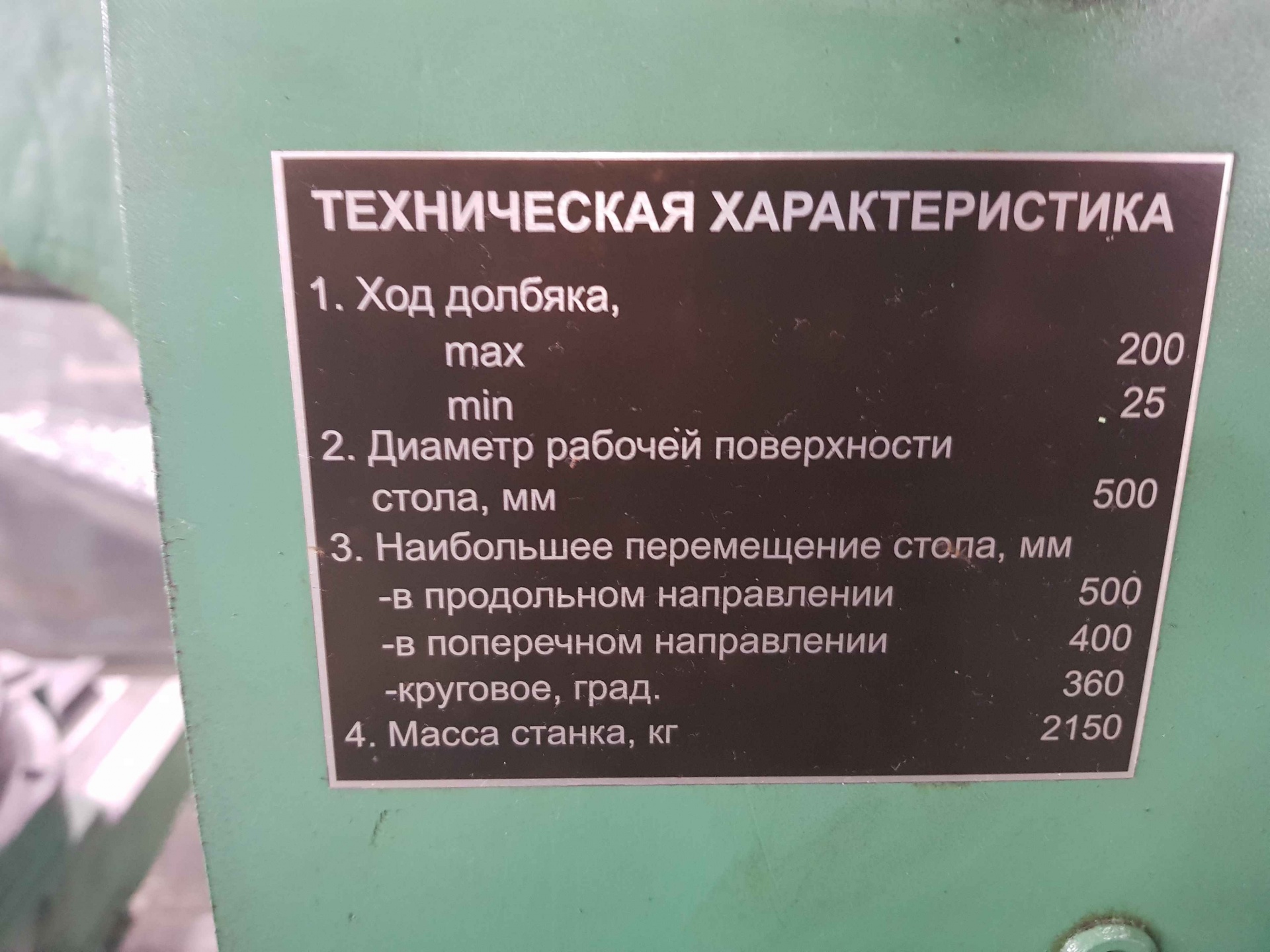

Станок долбежный 7а420 технические характеристики

7А420 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 7а420 предназначены для наружного и внутреннего долбления плоских и фасонных поверхностей, вырезов и канавок, а также для долбления с поднутрием до 10 град, Для инструментальных и ремонтных служб

Длина хода долбяка, мм: Наименьшая 0 Наибольшая 200 Расстояние от плоскости стола до нижнего конца направляющих долбяка, мм 320 Расстояние от наружной плоскости резцедержателя до стойки (вылет), мм 480 Размер рабочей поверхности стола(диаметр),мм 500 Наибольшее перемещение: Продольное, мм. 500 Поперечное, мм 400 Круговое, мм 360 Перемещение на один оборот маховичка рукоятки: Продольное, мм 6 Поперечное, мм 6 Круговое, град., 4 Цена деления лимба: Продольное, мм 0,05 Поперечное, мм 0,05 Круговое, мин. 2 Скорость быстрого перемещения: Продольное, м/мин 1,8 Поперечное, м/мин 1,8 Круговое, град. 3,4 Габаритные размеры станка, мм: Длина 2300 Ширина 1270 Высота 2175 Вес станка, кг 2000

3,4 Габаритные размеры станка, мм: Длина 2300 Ширина 1270 Высота 2175 Вес станка, кг 2000Купить этот станок без посредников:

mashinform.ru

Станок долбежный по металлу 7А420

Долбежный станок по металлу 7А420 предназначен для наружного и внутреннего долбления плоских и фасонных поверхностей, вырезов и канавок, а также для долбления с поднутрием до 10 градусов. Благодаря высокой точности и надежности в работе это оборудование применяется в ремонтных и инструментальных цехах многих предприятий современной промышленности, как в единичном, так и серийном производстве. Основными узлами долбежного станка 7А420 являются: станина, стол, долбяк, кулисный механизм, коробка скоростей, коробка подач, привод, система смазки и электрооборудование 7А420 характеризуется высокой производительностью, что обусловливается большим числом двойных ходов долбяка в минуту – 40, 64, 102, 163 и значительным тяговым усилием долбяка – 1840кг. Высокая жесткость станины позволяет полностью использовать режущие свойства инструмента. Основные узлы станка 7А420 смонтированы в отдельных корпусах, а их расположение делает станок компактным и безопасным для работы.

Основные узлы станка 7А420 смонтированы в отдельных корпусах, а их расположение делает станок компактным и безопасным для работы.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДОЛБЕЖНОГО СТАНКА 7А420

| Рабочий ход долбяка, мм | 20…200 |

| Расстояние от плоскости стола до нижней поверхности направляющих долбяка, мм | 320 |

| Расстояние от наружной поверхности резцовой головки до внутренней поверхности станины, мм | 450 |

| Высота обрабатываемого изделия при обработке наружной поверхности, мм | 300 |

| Высота обрабатываемого изделия при обработке внутренней поверхности, мм | 100 |

| Усилие резания, кН | 15 |

| Скорость долбяка под нагрузкой, двойных ходов в минуту | 32,49,66,101 |

| Диаметр стола, мм | 500 |

| Продольный ход стола, мм | 500 |

| Поперечный ход стола, мм | 400 |

Круговой ход стола, град. | 360 |

| Диапазон продольных подач стола на один двойной ход долбяка, мм | 0,1…1,2 |

| Диапазон поперечных подач стола на один двойной ход долбяка, мм | 0,1…1,2 |

| Диапазон круговых подач стола на один двойной ход долбяка, град. | 0,07…0,8 |

| Количество фиксированных положений стола | 12 |

| Мощность привода главного движения, кВт | 3,6 |

| Габаритные размеры, мм | 1900х1270х2175 |

| Масса 7А420 , кг | 2000 |

rustan.ru

Станок долбежный по металлу 7А420

Производитель: Россия

Долбежный станок 7а420 представляет собой высокопроизводительную машину, предназначенную для применения в цехах мелкосерийного, а также единичного производства. Высокая эффективность обработки деталей достигается за счет большого числа двойных ходов в минуту долбяка, а в частности:

Тяговое усилие долбяка в данной модели станка достигает значения в 1840 кг.

Отличительные характеристики модели

Долбежный станок 7а420 отличается высокой степенью жесткости станины, что позволяет в полной мере использовать режущие свойства инструмента. Компактные размеры станка, а также его безопасность обусловлены конструктивными особенностями оборудования: основные узлы смонтированы в разных корпусах.

Эксплуатационные свойства

Запуск и выключение станка осуществляется путем нажатия кнопок, а рукоятки и органы управления технического устройства имеют удобное расположение. Все это делает долбежный станок 7а420 одним из наиболее востребованных на современном рынке оборудования для долбления.

Приобрести станок 7а420 по оптимальной цене можно в компании «Русстанко».

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДОЛБЕЖНОГО СТАНКА 7А420

| Рабочий ход долбяка, мм | 20…200 |

| Расстояние от плоскости стола до нижней поверхности направляющих долбяка, мм | 320 |

| Расстояние от наружной поверхности резцовой головки до внутренней поверхности станины, мм | 450 |

| Высота обрабатываемого изделия при обработке наружной поверхности, мм | 300 |

| Высота обрабатываемого изделия при обработке внутренней поверхности, мм | 100 |

| Усилие резания, кН | 15 |

| Скорость долбяка под нагрузкой, двойных ходов в минуту | 32,49,66,101 |

| Диаметр стола, мм | 500 |

| Продольный ход стола, мм | 500 |

| Поперечный ход стола, мм | 400 |

Круговой ход стола, град. | 360 |

| Диапазон продольных подач стола на один двойной ход долбяка, мм | 0,1…1,2 |

| Диапазон поперечных подач стола на один двойной ход долбяка, мм | 0,1…1,2 |

| Диапазон круговых подач стола на один двойной ход долбяка, град. | 0,07…0,8 |

| Количество фиксированных положений стола | 12 |

| Мощность привода главного движения, кВт | 3,6 |

| Габаритные размеры, мм | 1900х1270х2175 |

| Масса, кг | 2000 |

www.russtanko.ru

7а420 Долбежный станок

- Описание

- Технические характеристики 7а420

- Паспорт 7а420

Цена на долбежный станок 7а420 указана с учетом погрузки на ваш транспорт. Станок полностью комплектен, подключен и готов к проверке. Купить 7а420 можно просто добавив его в корзину. Осмотр производится по предварительной записи по телефону на сайте.

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший ход долбяка, мм | 20…200 |

| Пределы двойных ходов в минуту | 40…163 |

| Диаметр стола, мм | 500 |

| Расстояние от плоскости стола до направляющих долбяка, мм | 320 |

| Расстояние от долбяка до станины (вылет), мм | 480 |

| Установочное регулирование хода долбяка, мм | 264 |

| Наибольшее усилие резания, кг | 1500 |

| Наибольшие перемещения стола продольные, мм | 500 |

| Наибольшие перемещения стола поперечные, мм | 400 |

| Наибольшие перемещения стола круговые, град | 360 |

| Пределы подач за один двойной ход продольные, мм | 0,1…1,2 |

| Пределы подач за один двойной ход поперечные, мм | 0,1…1,2 |

| Пределы подач за один двойной ход круговые, град | 0,064…0,81 |

| Скорость быстрого перемещения стола продольная, мм/мин | 1,8 |

| Скорость быстрого перемещения стола поперечная, мм/мин | 1,8 |

| Скорость быстрого перемещения стола круговая, град/сек | 3,4 |

Электрооборудование. Привод Привод | |

| Количество электродвигателей на станке | 2 |

| Электродвигатель привода главного движения, кВт | 2,8 |

| Электродвигатель ускоренного перемещения стола, кВт | 1,1 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 230 012 702 175 |

| Масса станка, кг | 2240 |

Паспорт на долбежный станок 7а420 можно скачать по ссылке: 7a420

st-ok.ru

749 Станок долбежный технические характеристики

Сведения о производителе долбежного станка станка 7417

Изготовителем долбежного станка является Чкаловский станкостроительный завод, г. Оренбу́рг (с 1938 года до 1957 года город Чка́лов).

В 1945 году завод выпустил первые восемь долбежных станков модели 7417.

Станки, выпускаемые Оренбургским станкостроительным заводом

7417 долбежный станок с механическим приводом.

Назначение и область применения

Назначение и область примененияДолбежный станок 7417 с механическим приводом предназначен для изготовления шпоночных пазов, шлицев и канавок на фасонных и плоских поверхностях в мелкосерийном и единичном производстве, а также в ремонтных мастерских.

Станок предназначен для обработки долблением плоских и фасонных поверхностей, пазов и канавок в разнообразных деталях, а также различных видов штампов, устанавливаемых непосредственно на столе или в приспособлениях. Возможность поворота рамы с долбяком позволяет обрабатывать наклонные плоскости, не меняя позиции детали.

Стол перемещается как вручную, так и механически. Круговая подача стола дает возможность обрабатывать на станке круглые детали и зубчатые колеса.

Основные технические данные долбежного станка 7417:

Изготовитель – Чкаловский (Оренбургский) станкостроительный завод. Начало серийного производства – 1945 год.

Ближайший аналог: долбежный станок 7а420

- Длина хода долбяка – 25.

.160 мм

.160 мм - Диаметр рабочей поверхности стола – Ø 500 мм

- Число двойных ходов долбяка в минуту – 30, 48, 78, 120

- Мощность привода – 3,4 кВт

- Вес станка полный – 2,0 т

Особенности долбежного станка 7417

- поворотной резцевой головкой для долбления под углом 90° в обе стороны,

- устройством наклона салазок долбяка на угол до 4°30` к вертикальной плоскости для изготовления шпоночных пазов в конических отверстиях

Станок является 1-й моделью гаммы долбежных станков. В автоматическую линию станок не встраивается.

Класс точности станка Н

Общий вид долбежного станка 7417

Фото долбежного станка 7417

Фото долбежного станка 7417

Расположение составных частей долбежного станка 7417

Расположение составных частей долбежного станка 7417

Все группы станка выполнены в отдельных корпусах и установлены на станке, что облегчает их сборку при изготовлении и ремонте, Насоснолубрикаторная группа находится внутри верхней станины и установлена на коробке скоростей.

Кинематическая схема долбежного станка 7417

Кинематическая схема долбежного станка 7417

Электрическая схема долбежного станка 7417

Электрическая схема долбежного станка 7417

Установочный чертеж долбежного станка 7417

Установочный чертеж долбежного станка 7417

7417 Долбежный станок с механическим приводом. Видеоролик.

Для обработки пуансонов в поперечном направлении

Технические характеристики станка 749

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н |

| Длина рабочей поверхности стола, мм | 250 |

| Ширина стола, мм | |

| Наибольший ход ползуна, мм | 100 |

| ЧПУ | – |

Пределы частот вращения шпинделя Min/Max, об/мин. | – |

| Мощность, кВт | 0.5 |

| Габариты, мм | 1350_870_1325 |

| Масса, кг | 830 |

| Начало серийного выпуска, год | 1984 |

| Завод-производитель | Оренбургский станкозавод, ОАО |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок поперечно-строгальный 749 по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 749 производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию – Станок поперечно-строгальный 749 составляет:

- новые станки – 12 мес.

,

, - после капитального ремонта – 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок поперечно-строгальный 749 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок поперечно-строгальный 749 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

7а420 Долбежный станок – STAN7

Описание

Технические характеристики

Станки, представленные в категории «Склад №1 Север Москвы» находятся на одном складе, подключены, готовы к проверке и имеют полную комплектность.

Цена станка указана за наличный расчет, с учетом демонтажа и погрузки на Ваш транспорт. Так же возможна оплата по безналичному расчету. Осмотр Долбежного станка 7А420 производится по предварительной договоренности по телефону:

8 (917) 331-33-01

8 (982) 335-00-07

Осмотр проводится в Будние дни, с 9-00 до 17-00, договориться об осмотре можно в любое время.

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший ход долбяка, мм | 20…200 |

| Пределы двойных ходов в минуту | 40…163 |

| Диаметр стола, мм | 500 |

| Расстояние от плоскости стола до направляющих долбяка, мм | 320 |

| Расстояние от долбяка до станины (вылет), мм | 480 |

| Установочное регулирование хода долбяка, мм | 264 |

| Наибольшее усилие резания, кг | 1500 |

| Наибольшие перемещения стола продольные, мм | 500 |

| Наибольшие перемещения стола поперечные, мм | 400 |

| Наибольшие перемещения стола круговые, град | 360 |

| Пределы подач за один двойной ход продольные, мм | 0,1…1,2 |

| Пределы подач за один двойной ход поперечные, мм | 0,1…1,2 |

| Пределы подач за один двойной ход круговые, град | 0,064…0,81 |

| Скорость быстрого перемещения стола продольная, мм/мин | 1,8 |

| Скорость быстрого перемещения стола поперечная, мм/мин | 1,8 |

| Скорость быстрого перемещения стола круговая, град/сек | 3,4 |

Электрооборудование. Привод Привод | |

| Количество электродвигателей на станке | 2 |

| Электродвигатель привода главного движения, кВт | 2,8 |

| Электродвигатель ускоренного перемещения стола, кВт | 1,1 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 230 012 702 175 |

| Масса станка, кг | 2240 |

Станок 2е440а технические характеристики

2Е440А станок координатно-расточный. Паспорт, схемы, характеристики, описаниеСведения о производителе координатно расточного станка 2Е440А

Производитель координатно расточного станка 2Е440А Куйбышевский завод координатно-расточных станков, основанный в 1963 году.

Свою историю Куйбышевский завод координатно-расточных станков ведет с 1963 года, когда была введена первая очередь этого предприятия. Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен.

Завод прекратил свое существование в 1991 году, и на его производственных площадях открылось несколько станкостроительных предприятий, которые продолжают выпускать координатно-расточные станки, занимаются их ремонтом и модернизацией. Завод координатно-расточных станков «Стан-Самара» ЗАО, Самарское НПП координатно-расточных станков, ЗАО, «Станкосервис» ООО и др.

Станки, выпускаемые Куйбышевским заводом координатно-расточных станков

2Е440А станок координатно-расточной. Назначение и область применения

Координатно-расточной станок 2Е440А особо высокой точности (А по ГОСТ 8—71) предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

Наряду с расточкой на станке могут выполняться сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок 2Е440А используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Принцип работы и особенности конструкции станка

Станок 2Е440А – одноколонного типа, имеет прямоугольный стол с продольным и поперечным перемещением. Предусмотрено установочное перемещение шпиндельной бабки.

Рабочее и ускоренное перемещение стола осуществляются независимо в продольном и поперечном направлениях асинхронными электроприводами с широким диапазоном регулирования.

Подачи шпинделя регулируются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

Точная установка стола на заданную координату производится вручную, маховичком.

Применяя поставляемые со станком поворотные столы и другие принадлежности, можно производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Класс точности станка А по ГОСТ 8—71.

2Е440А Оптическая система отсчета координат станка

Оптическая система отсчета координат станка 2е440

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм.

Оптические устройства для отсчета продольных и поперечных перемещений состоят из следующих основных узлов:

- осветителей

- стеклянных шкал

- проекторов

- экранов

Отсчет величины перемещений стола и салазок производится по точным стеклянным шкалам с миллиметровыми делениями и нанесенными на шкалы цифрами. Шкала 2 продольных перемещений (рис. 1) связана со столом и вместе с ним перемещается относительно объектива проектора 3 оптического устройства, которое проецирует изображение шкалы на экран 4. Одновременно на экран проецируется изображение сетки спирального микрометра (вид А), по которой производится отсчет десятых долей миллиметра. Сотые доли миллиметра и микроны отсчитываются на том же экране по круговой шкале. Отсчет величины поперечных перемещений осуществляется по шкале 2 (рис. 2), которая закреплена на станине. Объектив проектора 3 вместе с салазками перемещается вдоль шкалы 2. Изображение шкалы 2 проецируется на экран 4.

Одновременно на экран проецируется изображение сетки спирального микрометра (вид А), по которой производится отсчет десятых долей миллиметра. Сотые доли миллиметра и микроны отсчитываются на том же экране по круговой шкале. Отсчет величины поперечных перемещений осуществляется по шкале 2 (рис. 2), которая закреплена на станине. Объектив проектора 3 вместе с салазками перемещается вдоль шкалы 2. Изображение шкалы 2 проецируется на экран 4.

Коррекция достигается тем, что изображение штриха шкалы смещается на нужную величину благодаря покачиванию плоскопараллельных пластинок 5 (рис. 1 и 2), помещенных на выходе лучей из проекторов.

В каждой из систем отсчета плоскопараллельная пластина в оправе соединена общей осью с рычажком, находящимся в постоянном контакте с коррекционной линейкой. В зависимости от припиловки последней рычажок, а вместе с ним и оправка с плоскопараллельной пластинкой поворачиваются вокруг своей оси в ту или иную сторону. Поворот плоскопараллельной пластинки вызывает в поле зрения экрана смещение изображения штрихов масштабной линейки на требуемую величину. Смещению изображения штриха на экране на 0,001 мм соответствует подъем или опускание коррекционного рычажка на 0,2 мм. Для компенсации накопленной ошибки один из краев коррекционных линеек может подниматься или опускаться винтовыми упорами.

Смещению изображения штриха на экране на 0,001 мм соответствует подъем или опускание коррекционного рычажка на 0,2 мм. Для компенсации накопленной ошибки один из краев коррекционных линеек может подниматься или опускаться винтовыми упорами.

Вывертыванием винтов компенсируют плюсовую ошибку, ввертыванием — минусовую.

Внимание! при снятии и установке стола на станок следует коррекционный рычажок оттянуть поворотом маховичка.

Экраны 4 утоплены в пульте и закрываются крышкой. Здесь же располагается кнопка включения освещения экранов.

Установку обрабатываемого изделия на заданные координаты можно (в зависимости от способа нанесения размеров на чертеже) производить двумя способами: «цепочкой» и «лесенкой».

- После закрепления изделия на столе станка ось шпинделя совмещается с базой, от которой в дальнейшем будут откладываться координаты будущих отверстий

- включается освещение экранов

- маховичком микронного отсчета нулевое деление круговой шкалы устанавливается против визирной стрелки

- маховичком миллиметрового расхода устанавливается проекция ближайшего штриха в середину спирали, обозначенной 0, и записывается (запоминается) исходное положение

2Е440А Габарит рабочего пространства координатно-расточного станка

Габарит рабочего пространства станка 2е440

2Е440А Посадочные и присоединительные базы координатного расточного станка

Посадочные и присоединительные базы станка 2е440

2Е440А Общий вид координатно-расточного станка

Фото координатно-расточного станка 2е440

2Е440А Шпиндельная бабка координатно-расточного станка

Шпиндельная бабка координатно-расточного станка 2е440

2Е440А Расположение составных частей координатно-расточного станка

Расположение основных узлов станка 2е440

Расположение основных узлов станка 2е440. Вид сбоку

Вид сбоку

Расположение основных узлов станка 2е440. Вид сверху

Спецификация составных частей координатно расточного станка 2Е440А

- Станина – 2В440А.105

- Стол-салазки – 2Е440А.106

- Масштаб продольный – 2В440.133

- Масштаб поперечный – 2В440.143

- Привод перемещения стола – 2В440A.232

- Привод перемещения салазок – 2В440А.242

- Коробка скоростей – 2В440А.301

- Стойка – 2B440A.315

- Шпиндельная бабка – 2В440А.400

- Блок направляющих – 2В440А.411

- Шпиндель – 2Е440А.441

- Устройство установки на глубину – 2B440A.451

- Охлаждение – 2В440А.761

- Станция охлаждения – 2455.59

2Е440А Расположение органов управления координатно-расточным станком

Расположение органов управления расточным станком 2е440

Перечень органов управления станком 2Е440А

- Рукоятка включения питания электрошкафа

- Лампа контроля включения питания электрошкафа

- Кнопка включения питания станка

- Кнопка отключения питания станка

- Тумблер включения местного освещения

- Розетка включения переносной лампы

- Кнопка аварийного отключения питания станка

- Амперметр контроля нагрузки

- Кнопка включения освещения экранов оптики

- Маховик перемещения шпиндельной бабки

- Рукоятки ручного (быстрого) перемещения гильзы шпинделя

- Гайка зажима инструмента в шпинделе

- Указатель величины подач шпинделя

- Рукоятка выбора направления подач шпинделя

- Маховик установки величины подач шпинделя

- Рукоятка зажима шпиндельной бабки

- Винт зажима гильзы шпинделя

- Маховичок тонкой подачи гильзы шпинделя

- Маховик установки диапазона частот вращения шпинделя

- Рукоятка включения механизма отключения подач на заданной глубине

- Указатель диапазона частот вращения шпинделя

- Кнопка включения медленного проворота шпинделя

- Кнопка включения вращения шпинделя

- Кнопка отключения вращения шпинделя

- Рукоятка выбора частоты вращения шпинделя

- Рукоятка фиксации лимба

- Индекс отсчета расточного шпинделя

- Лимб отсчета расточного шпинделя

- Регулятор скорости перемещения стола (салазок)

- Маховичок микронного отсчета перемещения стола

- Переключатель перемещения стола (салазок)

- Рукоятка зажима стола

- Маховичок ручного перемещения стола

- Маховичок миллиметрового расхода стола

- Сигнальная лампа зажима стола

- Экран оптического отсчета перемещения стола

- Маховичок отвода рычага коррекции

- Линейка грубого отсчета перемещений стола

- Индекс грубого отсчета перемещений стола

- Сигнальная лампа включения электропитания станка

- Кнопка отключения перемещений стола (салазок)

- Кнопка включения перемещения стола (салазок) назад

- Кнопка включения перемещения стола (салазок) вперед

- Рукоятка зажима салазок

- Маховичок миллиметрового расхода салазок

- Маховичок ручного перемещения салазок

- Маховичок микронного отсчета перемещения салазок

- Экран оптического отсчета перемещения салазок

- Сигнальная лампа зажима салазок

- Индекс грубого отсчета салазок

- Линейка грубого отсчета салазок

- Лампочка освещения индекса

2Е440А Установочный чертеж станка

Установочный чертеж станка 2е440

2Е440А станок координатно-расточный.

Видеоролик.

Видеоролик.Технические характеристики координатно-расточного станка 2Е440А

| Наименование параметра | 2Е440А | 2В440А |

|---|---|---|

| Основные параметры станка | ||

| Класс точности (Н,П,В,А,С) | А | А |

| Рабочая поверхность стола, мм | 710 х 400 | 800 х 400 |

| Наибольший диаметр сверления в стали 45, мм | 25 | 25 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 158..630 | 125..585 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 500 | 500 |

| Шпиндельная бабка | ||

| Частота вращения шпинделя (б/с регулирование), об/мин | 50. ..2000 ..2000 | 50…2000 |

| Пределы рабочих подач гильзы шпинделя на один оборот шпинделя, мм/об | 0,03…0,16 9 ступеней | 0,03…0,16 9 ступеней |

| Наибольшее вертикальное перемещение шпинделя (ход) (ручное, механическое), мм | 210 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное от руки), мм | 250 | |

| Внутренний конус шпинделя (внутренний конус) специальный | № 40 7:24 | 5 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Рабочий стол | ||

| Наибольшее перемещение стола (продольное/ поперечное), мм | 630 х 400 | 710 х 400 |

| Число Т- образных пазов на столе | 5 | 5 |

| Величина ускоренного перемещения стола и салазок, мм/мин | 1600 | 800 |

| Пределы рабочих подач стола и салазок при фрезеровании, мм/мин | 20. .315 .315 | 16..800 |

| Наибольшая масса обрабатываемого изделия, кг | 320 | 320 |

| Точность станка | ||

| Цена деления растровой сетки установки координат, мм | 0,001 | 0,001 |

| Точность установки координат, мм | 0,005 | 0,005 |

| Точность расстояний между осями отверстий, растачиваемых на станке, мм | 0,008 | 0,008 |

| Точность растачиваемого диаметра (постоянство диаметра), мм | 0,004 | 0,004 |

| Предохранение от перегрузки механизма подач | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 5 | 5 |

| Электродвигатель привода главного движения, кВт | 4,5 | 2 |

| Электродвигатель привода перемещения стола, кВт | 0,245 | 0,245 |

| Электродвигатель привода перемещения салазок, кВт | 0,245 | 0,245 |

| Электродвигатель насоса системы смазки, кВт | ||

| Электронасос охлаждающей жидкости | ПА-22М, 0,125 кВт | ПА-22М, 0,125 кВт |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2440 х 2195 х 2385 | 2520 х 2195 х 2385 |

| Масса станка, кг | 3400 | 3510 |

- Глухов Н.

М. Работа на координатно-расточных станках, 1953

М. Работа на координатно-расточных станках, 1953 - Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки

Каталог координатно-расточных станков

Паспорта координатно-расточных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

2780 (Фото 1) (Фото 2) (Фото 3) (Фото 4) | Станок предназначен для обработки отверстий с точным положением оси, размеры которых указаны в прямоугольной системе координат .

Производитель: Россия, Станкостроительный завод “Самарский Солитон” |

Stanko 2E440A NC Горизонтально-расточной станок

Этот сайт использует куки. Продолжая просматривать Exapro, вы соглашаетесь использовать куки на нашем сайте.

Продолжая просматривать Exapro, вы соглашаетесь использовать куки на нашем сайте.

Меню

- Home

- Купить

- Электроника 108

- Машины для приготовления пищи 3448

- Металл – литейное производство / прессы 1497

- Металл – станки 10307

- Металл – листовой металл 4441

- Другое промышленное оборудование 2527

- Упаковка – кондиционирование 3881

- Фармацевтическая – Химическая 2169

- Пластик – резина 2648

- Печатные машины 3779

- Текстильные машины 1583

- Деревообрабатывающие станки 1854

- Продают

- Как это работает

- Exapro Hub

- Контакт

характеристики двигателей постоянного тока

Как вы уже знаете, есть два электрических элемента двигателя постоянного тока, обмоток возбуждения и якоря . Обмотки якоря состоят из токонесущих проводников, которые заканчиваются на коммутаторе.

подается на обмотки якоря через угольные щетки, которые движутся на коммутаторе.В небольших двигателях постоянного тока для статора могут использоваться постоянные магниты. Однако в больших двигателях, используемых в промышленности, статор является электромагнитом.

При подаче напряжения на обмотки статора устанавливается электромагнит с северным и южным полюсами. Результирующее магнитное поле является статическим (без вращения).

Для простоты объяснения статор представлен постоянными магнитами на следующем рисунке.

DC Motor ConstructionПоле двигателей постоянного тока может быть:

- Постоянный магнит (Статор с постоянными магнитами),

- электромагниты, соединенные последовательно (намотанный статор),

- шунт (статор раны) или Соединение

- (статор раны).

Давайте рассмотрим основы каждого типа, а также их преимущества и недостатки.

1. Двигатели с постоянными магнитами

Двигатель с постоянными магнитамиДвигатель с постоянными магнитами использует магнит для подачи потока поля . Двигатели постоянного тока с постоянными магнитами имеют превосходную пусковую мощность с хорошим регулированием скорости. Недостатком двигателей постоянного тока с постоянными магнитами является то, что они ограничены величиной нагрузки, которую они могут вести. Эти двигатели можно найти в приложениях с низкой мощностью.

Другим недостатком является то, что крутящий момент обычно ограничен -150% от номинального крутящего момента , чтобы предотвратить размагничивание постоянных магнитов.

Вернуться к оглавлению №

2. Серия Motors

Двигатель постоянного тока серии В двигателе постоянного тока серии поле соединено последовательно с якорем. Поле намотано на несколько витков большого провода, потому что он должен нести полный ток якоря.

Характерной особенностью серийных двигателей является то, что двигатель развивает большое количество пускового крутящего момента.Тем не менее, скорость варьируется в широких пределах от отсутствия нагрузки до полной нагрузки. Серийные двигатели нельзя использовать там, где требуется постоянная скорость при различных нагрузках.

Кроме того, скорость последовательного двигателя без нагрузки увеличивается до такой степени, что двигатель может быть поврежден. Некоторая нагрузка всегда должна быть подключена к последовательно соединенному двигателю.

Двигатели с последовательным соединением, как правило, не подходят для использования в большинстве применений с регулируемой скоростью.

Вернуться к оглавлению №

3.Шунт Моторс

шунтирующий двигатель постоянного тока В шунтирующем двигателе поле соединено параллельно (шунтирующее) с обмотками якоря. Шунтирующий двигатель обеспечивает хорошее регулирование скорости. Обмотка возбуждения может возбуждаться отдельно или подключаться к тому же источнику, что и якорь.

Преимуществом отдельного возбужденного шунтирующего поля является способность привода с регулируемой скоростью обеспечивать независимый контроль якоря и поля.

Шунтирующий двигатель обеспечивает упрощенное управление задним ходом.Это особенно полезно в регенеративных приводах.

Вернуться к оглавлению №

4. Составные двигатели

Составной двигатель постоянного токаСоставные двигатели имеют поле, соединенное последовательно с якорем, и отдельное возбужденное шунтирующее поле. Последовательное поле обеспечивает лучший пусковой крутящий момент , а шунтирующее поле обеспечивает лучшее регулирование скорости .

Однако поле серии может вызвать проблемы управления в приложениях с регулируемой скоростью и обычно не используется в четырех квадрантных приводах.

Вернуться к оглавлению №

Двигатель постоянного тока – объяснение (ВИДЕО)

Не можете увидеть это видео? Нажмите здесь, чтобы посмотреть его на Youtube.

Ссылка: Основы приводов постоянного тока – SIEMENS (Загрузить)

,Характеристики Komatsu WA420-3. Обзор фронтального погрузчика (колесного) Komatsu WA420-3

Разместите заявку на покупку техники или запчастей для спецтехники!

отправить заявкуВаша заявка отправлена.

Источник фото: rbmc.ruФото Komatsu WA420-3

Двигатель Komatsu WA420-3

В качестве силового агрегата специалисты Komatsu выбрали шестицилиндровый дизель с непосредственным впрыском топлива и турбонаддувом. Модель SA6D114, мощность которой при 2 350 об/мин составляет 167 кВт, является собственной разработкой компании.

Модель SA6D114, мощность которой при 2 350 об/мин составляет 167 кВт, является собственной разработкой компании.

Модель двигателя | SA6D114 |

Номинальная мощность | 224 л.с. / 167 кВт |

Количество цилиндров | 6 |

Диаметр поршня | 114 мм |

Ход поршня | 135 мм |

Технические характеристики Komatsu WA420-3

Погрузчик Komatsu способен работать в условиях узкого пространства: угол поворота полурам достигает 40 градусов, радиус поворота – 5 650 мм.

Уже в базовой комплектации Komatsu WA420 имеет дифференциал с пропорциональным распределением крутящего момента, что улучшает проходимость. Данное решение не позволяет колесу буксовать, пока разница в сопротивлении качению между шинами на разных сторонах погрузчика находится в пределах 38%.

Заботясь о безопасности, конструкторы предусмотрели на погрузчике WA420-3 два независимых тормозных контура (оба имеют гидравлический привод). Производитель утверждает, что передняя и задняя полурамы по своей прочности сравнимы с цельной рамой, используемой на более габаритных погрузчиках. Рычажный механизм погрузчика также был усилен.

Радиус поворота | 5 650 мм |

Максимальное тяговое усилие | 17 900 кг |

Максимальное вырывное усилие | 19 940 кг |

Масса, объем ковша, грузоподъемность

Эксплуатационная масса | 18 280 кг |

Номинальная грузоподъемность | 6 000 кг |

Вместимость ковша (с шапкой / геометрическая) | 3,5 / 3 куб. |

Гидравлическая система

Погрузчик Komatsu WA420 оборудован двухскоростной гидросистемой. При выполнении операций по загрузке ковша большая часть мощности передается на колеса, тем самым достигается максимально возможное тяговое усилие (благодаря функции отключения переключаемого насоса). А для подъема стрелы нужных значений гидравлической мощности добиваются за счет комбинирования переключаемого насоса и насоса погрузочного механизма.

Источник фото: eurotehno.ruГрузоподъемность Komatsu WA420-3 составляет 6 тонн

Работу оператора упрощает электромагнитное устройство отключения подъема стрелы на заданной высоте. При установке стрелы в нужное положение, гидрораспределитель переходит в нейтральное положение в автоматическом режиме. Также полезной опцией является позиционер ковша.

Управление, кабина

Операторская кабина не имеет переднего ребра жесткости, благодаря чему обеспечивается хорошая обзорность, а снижение уровня шума и вибрации достигается за счет установки углов кабины на резиновые опоры. Двери расположены с обеих сторон погрузчика. Сиденье оператора имеет подвесную конструкцию. Для более эффективной вентиляции кабины, кондиционер имеет пять режимов работы.

Двери расположены с обеих сторон погрузчика. Сиденье оператора имеет подвесную конструкцию. Для более эффективной вентиляции кабины, кондиционер имеет пять режимов работы.

Рулевая колонка и приборный щиток созданы по типу органов управления легковым автомобилем. Усилие, которое необходимо прилагать для переключения рычагов, снижается благодаря электронному управлению коробкой передач. Еще одна функция – безударный понижающий переключатель передачи: его предназначение – автоматическое переключение со второй на первую передачу, в результате чего операции по загрузке и перемещению материалов выполняются более эффективно.

Источник фото: spec-trade.ruФото Komatsu WA420-3

Техническое обслуживание

Для упрощения обслуживания погрузчика, Komatsu WA420 имеет дисковые тормоза мокрого типа, особенностью которых является то, что они полностью герметизированы. Тормозная система не требует регулировки тормозных колодок.

Боковые дверки отсека двигателя, изготовленные в форме крыла чайки, полностью открываются. Обслуживание двигателя осуществляется с уровня земли.

Обслуживание двигателя осуществляется с уровня земли.

Проектировщики предусмотрели наличие водоотделителя, выполняющего роль дополнительного топливного фильтра. Благодаря данному элементу увеличена площадь фильтрующей зоны. Кроме этого, исключено попадание мелкой пыли в двигатель даже в случае использования топлива низкого качества.

Присутствует централизованная система смазки.

Модификации

Фронтальный погрузчик Komatsu WA420 имеет несколько модификаций для выполнения специальных задач. Он может комплектоваться стрелой с большим подъемом или ковшом с боковой разгрузкой. Также доступен в версии для погрузки бревен.

Аналоги

К аналогам данной машины можно отнести следующие модели: John Deere 644K High-Lift, John Deere 644K Z-Bar, Caterpillar 950H, John Deere 724J Z-Bar, John Deere 724J High-Lift, John Deere 644J High-Lift, Caterpillar 950 GC, Michigan 125C, Caterpillar 963, Komatsu WA400-3.

Видео

youtube.com/embed/ZNyCl-Ywt6A”/>

Видео – с канала Klaravik Polska

вирусов | Бесплатный полнотекстовый | Различная морфология и структурные особенности хантавирусов Старого и Нового Света

1. Введение

Хантавирусы, род Orthohantavirus, семейство Hantaviridae, отряд Bunyavirales, широко распространены в природе у грызунов, летучих мышей, землероек и кротов [1]. Виды хантавирусов были обнаружены на всех континентах, кроме Австралии и Антарктиды, а некоторые виды вирусов, переносимых грызунами, были связаны с тяжелыми заболеваниями человека в Европе, Азии и Америке.Хантавирусы, эндемичные для Евразии, называются хантавирусами Старого Света и включают патогены, вызывающие геморрагическую лихорадку с почечным синдромом (HFRS), тогда как хантавирусы, эндемичные для Америки, называются хантавирусами Нового Света и включают патогены, ответственные за хантавирусный легочный синдром (HPS). Смертность от HFRS и HPS колеблется от 10% до 40%, а вирусы Старого Света имеют меньшую летальность (2). Нет вакцин или противовирусных препаратов, одобренных для лечения или профилактики HRFS или HPS [3].Хантавирусы представляют собой одноцепочечные РНК-вирусы отрицательного смысла с тремя сегментами генов, малым (S), средним (M) и большим (L), которые кодируют нуклеокапсид, гликопротеины Gn и Gc и РНК-зависимую РНК-полимеразу, соответственно. [4]. Исследования с использованием криоэлектронной микроскопии (крио-ЭМ) двух вирусов Старого Света, вируса Хантаан (HTNV) и вируса Тулы (TULV), показали, что частицы вириона имеют преимущественно круглую плеоморфную морфологию [5,6]. Оба исследования отметили частицы трубчатой морфологии, но не описали их далее [5,6].Предыдущие крио-ЭМ и криотомография (крио-ЭТ) структурные исследования этих вирусов показали, что размер частиц варьируется от 120 до 154 нм при среднем диаметре 135 нм [5,6]. Более того, эти исследования показывают, что вирион имеет поверхностную структуру, состоящую из квадратного сетчатого узора, отличного от других семейств Bunyavirales, таких как вирус лихорадки Рифт-Валли [7] или вирус Уукуниеми [8], в которых гликопротеины образуют пятивалентную форму.

Нет вакцин или противовирусных препаратов, одобренных для лечения или профилактики HRFS или HPS [3].Хантавирусы представляют собой одноцепочечные РНК-вирусы отрицательного смысла с тремя сегментами генов, малым (S), средним (M) и большим (L), которые кодируют нуклеокапсид, гликопротеины Gn и Gc и РНК-зависимую РНК-полимеразу, соответственно. [4]. Исследования с использованием криоэлектронной микроскопии (крио-ЭМ) двух вирусов Старого Света, вируса Хантаан (HTNV) и вируса Тулы (TULV), показали, что частицы вириона имеют преимущественно круглую плеоморфную морфологию [5,6]. Оба исследования отметили частицы трубчатой морфологии, но не описали их далее [5,6].Предыдущие крио-ЭМ и криотомография (крио-ЭТ) структурные исследования этих вирусов показали, что размер частиц варьируется от 120 до 154 нм при среднем диаметре 135 нм [5,6]. Более того, эти исследования показывают, что вирион имеет поверхностную структуру, состоящую из квадратного сетчатого узора, отличного от других семейств Bunyavirales, таких как вирус лихорадки Рифт-Валли [7] или вирус Уукуниеми [8], в которых гликопротеины образуют пятивалентную форму. и шестивалентные структуры. Квадратные поверхностные проекции вирусов Старого Света сформированы из тетрамера гликопротеиновых шипов Gn / Gc, который простирается примерно на 10 нм от липидного бислоя [5], происходящего от Гольджи.Внутри вирион содержит три палочковидных структуры рибонуклеопротеидов (RNP), которые предположительно содержат по одному сегменту каждого вирусного РНК-генома, завернутого в N-белки [9]. В настоящее время нет крио-ЭМ исследований, сообщающих об ультраструктуре хантавирусов Нового Света. Это может быть связано с нехваткой крио-ЭМ микроскопов в учреждениях с уровнем биобезопасности 3 (BSL-3) или, наоборот, с отсутствием установленных методов инактивации вирионов для удаления из BSL-3 для визуализации на BSL-1/2. Для проведения таких исследований мы разработали и проверили метод инактивации и сохранения структуры вириона.Этот метод исключает две стадии, которые мы использовали для очистки хантавирусных частиц для крио-ЭМ в нашей предыдущей публикации [5], осаждение полиэтиленгликолем (ПЭГ) в течение ночи при 4 ° C и ультрацентрифугирование, что значительно снижает влияние очистки на морфологию вириона.