Как создать инструмент из DXF-чертежа, курсы, видео

- Создание чертежа гибочного инструмента из DXF-файла

- Добавление атрибутов к чертежу

- Импорт чертежей в станок

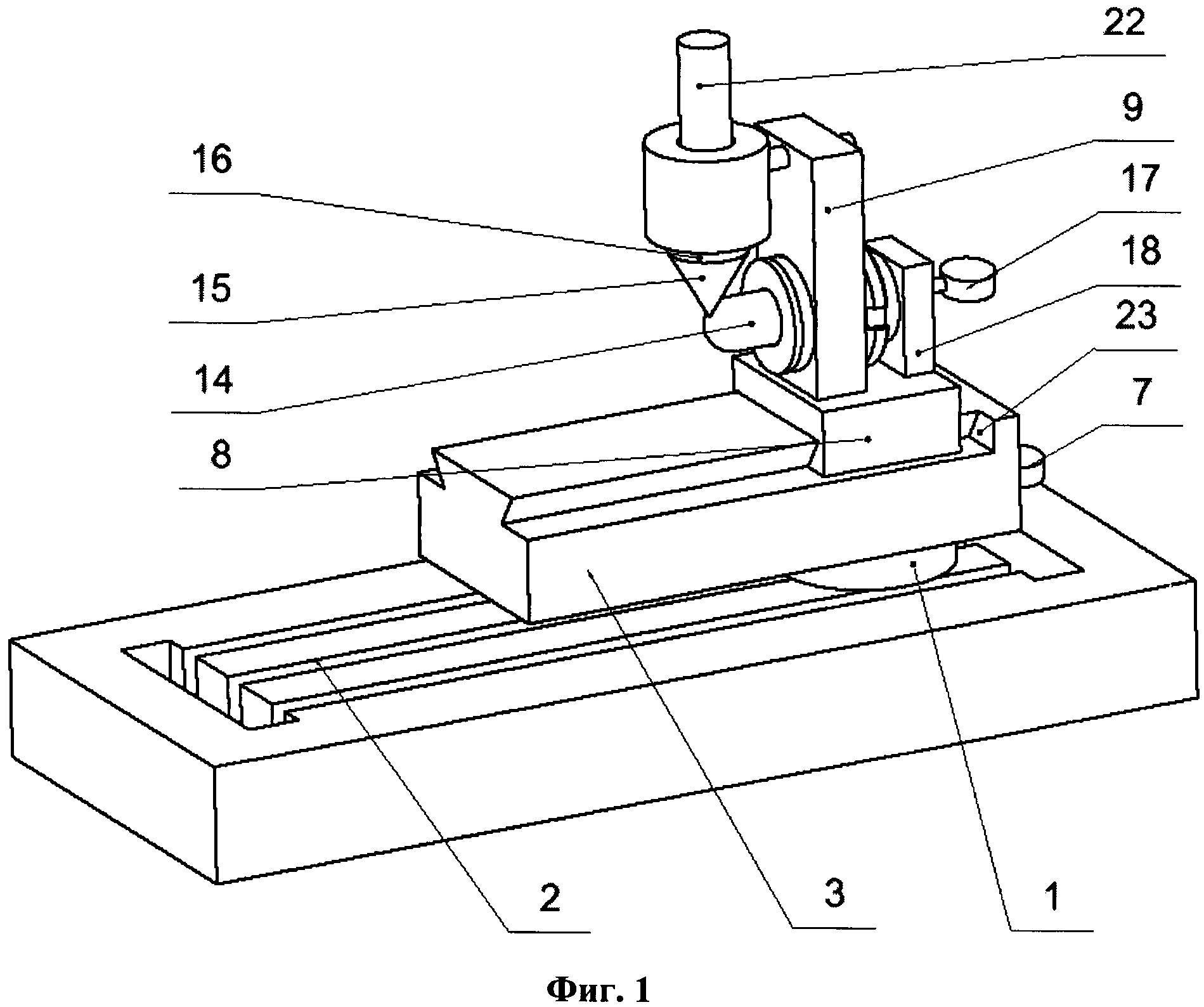

Для того, чтобы избежать погрешностей в изготовлении детали, при создании программы необходимо чтобы ЧПУ правильно рассчитало развёртку, для этого необходим правильно созданный инструмент. Как вы уже знаете самый простой способ это загрузить каталог инструмента и использовать его. Но, что делать если у вас имеется инструмент которого нет в каталоге? Ответ простой, можно создать чертёж инструмента в формате DXF и импортировать его в пользовательский каталог.

Создание чертежа гибочного инструмента из DXF-файла

Для импорта DXF-файла в станок нужен чертёж профиля инструмента, который вы можете нарисовать сами в любой CAD-программе или получить готовый чертеж от производителя инструмента.

Для того, чтобы импортировать файл в станок, в чертеж нужно добавить некоторые атрибуты. Атрибутами являются: осевая точка базирования инструмента, имя, усилие, тип крепления инструмента и размер сегментов.

Добавление атрибутов к чертежу

Откройте чертёж инструмента в любой CAD-программе. Чертёж пуансона может быть начерчен полностью, но допустимо использовать чертёж без хвостовика. Установите базовую точку на чертеже инструмента. Для этого используйте инструмент «Точка».

Базовая точка для матрицы находится в нижней части инструмента строго по центру на одной оси с линией гиба. Базовая точка пуансона находиться в верхней опорной части инструмента на одной оси с линией гиба.

Проведите вспомогательную линию по оси инструмента и поставьте точку в месте пересечения линии. Для наглядности мы увеличили точку, в реальной работе этого не требуется.

Удалите вспомогательную линию после установки точки.

Информация по другим атрибутам присваивается в виде текста. Текст добавляется ниже чертежа, все надписи текста делаются на латинице. В строку сначала записывается наименование атрибута, затем знак «равно», а после прописывается значение.

Текст добавляется ниже чертежа, все надписи текста делаются на латинице. В строку сначала записывается наименование атрибута, затем знак «равно», а после прописывается значение.

Ниже приведены обязательные атрибуты для инструментов.

Имя (Name). Вы можете использовать любое имя инструмента, как правило — это наименование по каталогу производителя инструмента.

Усилие (Tonnage). Указывается в кН/м, номинальное значение вы можете узнать из каталога производителя инструмента.

Тип крепления (или группа). В данном случае не только тип, но и наименование пуансона и матрицы будут отличаться. Для матрицы наименованием будет Lower, для пуансона — UPPER. После знака «равно» устанавливается тип крепления в соответствии с чертежом. По умолчанию на станках Abamet применяются следующие типы креплений: для матрицы — DAmada60; для пуансона — PAmada.

Сегмент (PEICES). Размеры сегментов должны соответствовать реальным размерам инструмента. После знака «равно» прописываются цифровые значения сегмента в миллиметрах, через знак «x» прописывается размер следующего сегмента.

Для того, чтобы после импорта секции пуансона были с элементом пятки, их необходимо нарисовать. Элемент пятки будет импортирован с теми же размерами и формой, с которой он был начерчен. Строка атрибута по определению размеров сегментов не будет влиять на этот сегмент. Сегменты должны быть начерчены на одной линии с нижней границей профиля пуансона, высота начерченных сегментов должна соответствовать высоте профиля.

По итогу создания чертёжи матрицы и пуансона, а также атрибуты к ним должен иметь формат как рисунке.

Сохраните чертежи в формате DXF и импортируйте их в станок.

Импорт чертежей в станок

Для импорта чертежа в станок, на экране ЧПУ кликните на заголовок настройки, далее на закладку библиотека инструмента. В открывшемся окне кликните иконку «Переместить». Далее кликните иконку «Импорт». В появившемся проводнике укажите путь к нужному файлу, выделите его и подтвердите выбор.

Выбранный инструмент будет скопирован в пользовательский каталог. Параметры инструмента такие как высота, угол, радиус, сегмент пуансона с пяткой взяты непосредственно из чертежа. Усилие, группа, наименование, размеры сегментов сформированы из атрибутов, написанных в виде текста под чертежом.

Параметры инструмента такие как высота, угол, радиус, сегмент пуансона с пяткой взяты непосредственно из чертежа. Усилие, группа, наименование, размеры сегментов сформированы из атрибутов, написанных в виде текста под чертежом.

Инструмент создан и импортирован в станок. Теперь вы можете использовать его при создании программ.

Как читать чертежи А.В. Коваленко, М.А. Гредитор

- О компании

- Документация

- Сертификаты

- Отзывы о компании

- Новости

- Лизинг

- Наши хобби

- Производители

- Сервис

- Шефмонтажные и пусконаладочные работы

- Модернизация, реновация и капремонт

- Справочник

- Библиотека станочника

- Станки советские, российские, импортные – справочная информация

- КПО советское, российское, импортное – справочная информация

- ГОСТы станков и КПО

- Каталог станков производства СССР, РОССИЯ и стран СНГ

- Каталог КПО производства СССР, РОССИЯ и стран СНГ

- Инструкции по охране труда при работе на станках

- Доставка

- Контакты

- Главная /

- Справочник

- Библиотека станочника

- Как читать чертежи А.

В. Коваленко, М.А. Гредитор

В. Коваленко, М.А. Гредитор

СКАЧАТЬ КНИГУ (2,5 МБ)

Коваленко А.В.

Как читать чертежи

Авторы: А.В. Коваленко, М.А. Гредитор

(Москва: Издательство «Машиностроение», 1983. – Серия «Библиотека станочника»)

Цель этой книги – научить рабочего-станочника правильно и быстро читать чертежи деталей и сборочных единиц. В ней описаны стандарты, с которыми станочник встречается а процессе обработки деталей на металлорежущих станках. Показаны необходимость соблюдения технологической дисциплины и ее влияние на качество обработанных деталей.

ОГЛАВЛЕНИЕ

Предисловие 3

Глава первая. Требования к чертежам и технологической документации 5

Глава вторая. Чертежи 11

- Что указывают на чертеже 11

- Чертежи типовых деталей 18

Глава третья. Технологическая документация 45

- Назначение технологической документации 45

- Терминология ЕСТД 46

- Рабочие технологические документы 49

- Основные требования к технологическим документам 50

- Требования к графическим документам 55

- Базирование и схемы установки деталей 58

- Требования безопасности труда 82

- Технологическая дисциплина 84

- Нормативно-технологическая документация 84

Глава четвертая. Техническая документация и качество обработанных деталей 85

Техническая документация и качество обработанных деталей 85

- Общие положения 85

- Обеспечение единства измерений 68

Приложения 70

Для того, чтобы скачать файл с книгой Как читать чертежи авторов А.В. Коваленко и М.А. Гредитор, нажмите кнопку вверху страницы описания – СКАЧАТЬ КНИГУ (2,5 МБ)

ИНТЕРЕСНЫЕ СТАТЬИ И ПОЛЕЗНЫЕ КНИГИ

- В чем отличия мини-станков по металлу для производства от “домашних”

- Маленькие фрезерные станки по металлу

- ОАО «СтанкоГомель» – лучшие фрезерные станки для производства

- Доводочные станки Б. Я. Тамбулатов

- Контроль деталей, обработанных на металлорежущих станках А. В. Коваленко

- Микромодели токарных и фрезерных станков

- Многооперационные станки И.А. Колка, В.В. Кувшинский

- Зубообрабатывающие станки В.

В. Лоскутов, А.Г. Ничков

В. Лоскутов, А.Г. Ничков - Как правильно выбрать токарный станок

Популярные модели

-

В наличии

Производители

Как создавать отличные технические чертежи в производстве

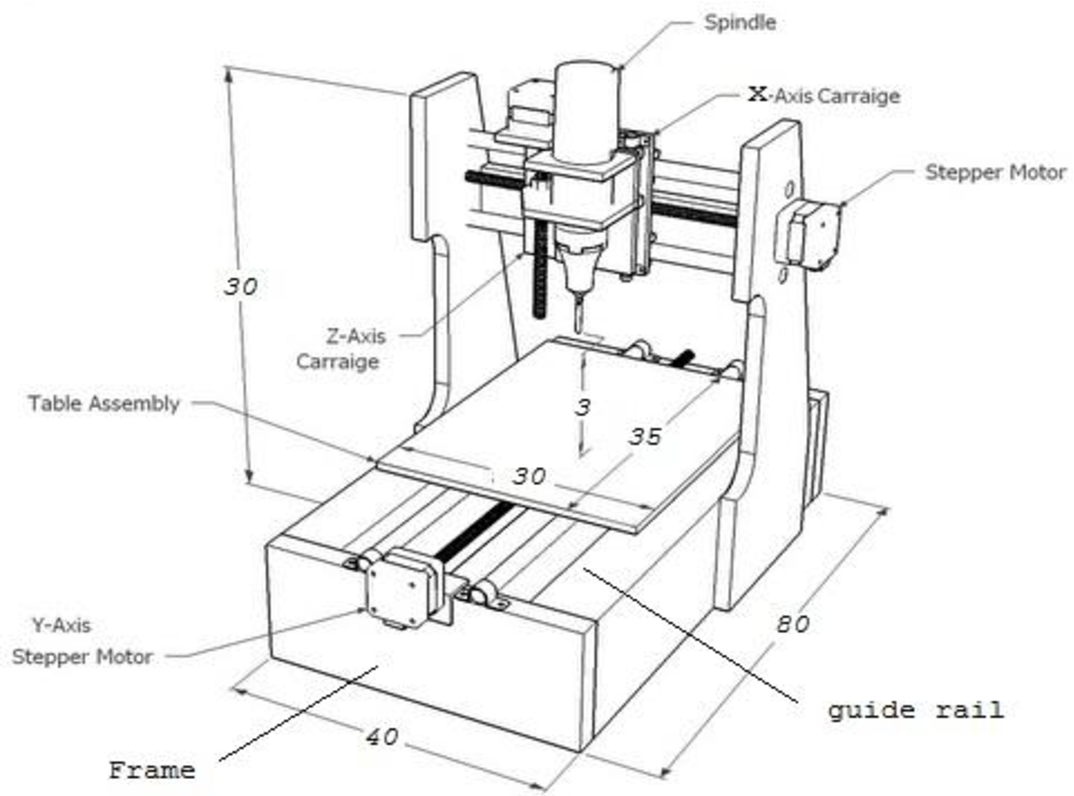

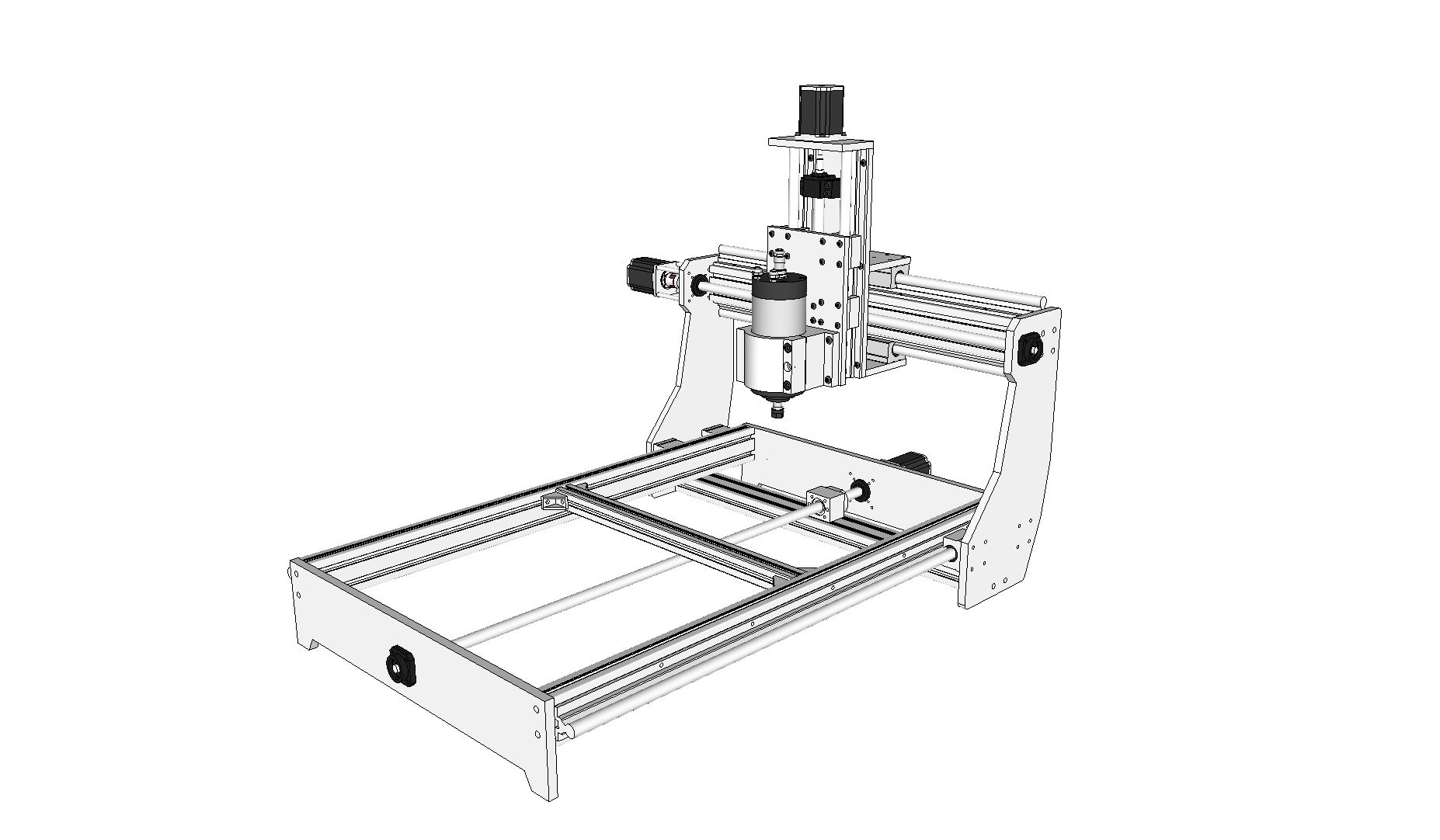

Обработка с ЧПУ сегодня полностью изменила процессы разработки и производства продукции. Например, дизайнеры продуктов теперь могут создавать 3D-модели CAD и компьютерные программы, которые станок с ЧПУ использует для автоматизации производства и изготовления деталей.

Например, дизайнеры продуктов теперь могут создавать 3D-модели CAD и компьютерные программы, которые станок с ЧПУ использует для автоматизации производства и изготовления деталей.

Однако тот факт, что обработка с ЧПУ помогает автоматизировать производство, не устраняет необходимость в технических чертежах. Например, технические чертежи подтверждают то, что у вас есть в файле 3D CAD, и отображают функции, которые сложно передать в модели 3D CAD. Технические чертежи могут сделать ваш производственный проект быстрым и безупречным, если вы создадите их точно.

Здесь мы обсудим все, что вам нужно знать о технических чертежах. Если вы хотите эффективно сообщить о своем проекте производителям и сделать детали правильно, эта статья для вас!

Содержание

Что такое технические чертежи?

Технические чертежи — это документы, содержащие все подробные 2D-чертежи детали, которую вы планируете изготовить. Они дают четкое представление о деталях, изображая особенности (такие как внутренняя и внешняя резьба, различная обработка поверхности, аннотации, размеры и допуски), которые иначе было бы сложно передать с помощью 3D-моделей CAD.

Эти чертежи облегчают машинистам понимание вашего производственного проекта, дают точную оценку производственных затрат и снижают вероятность ошибок в процессе производства.

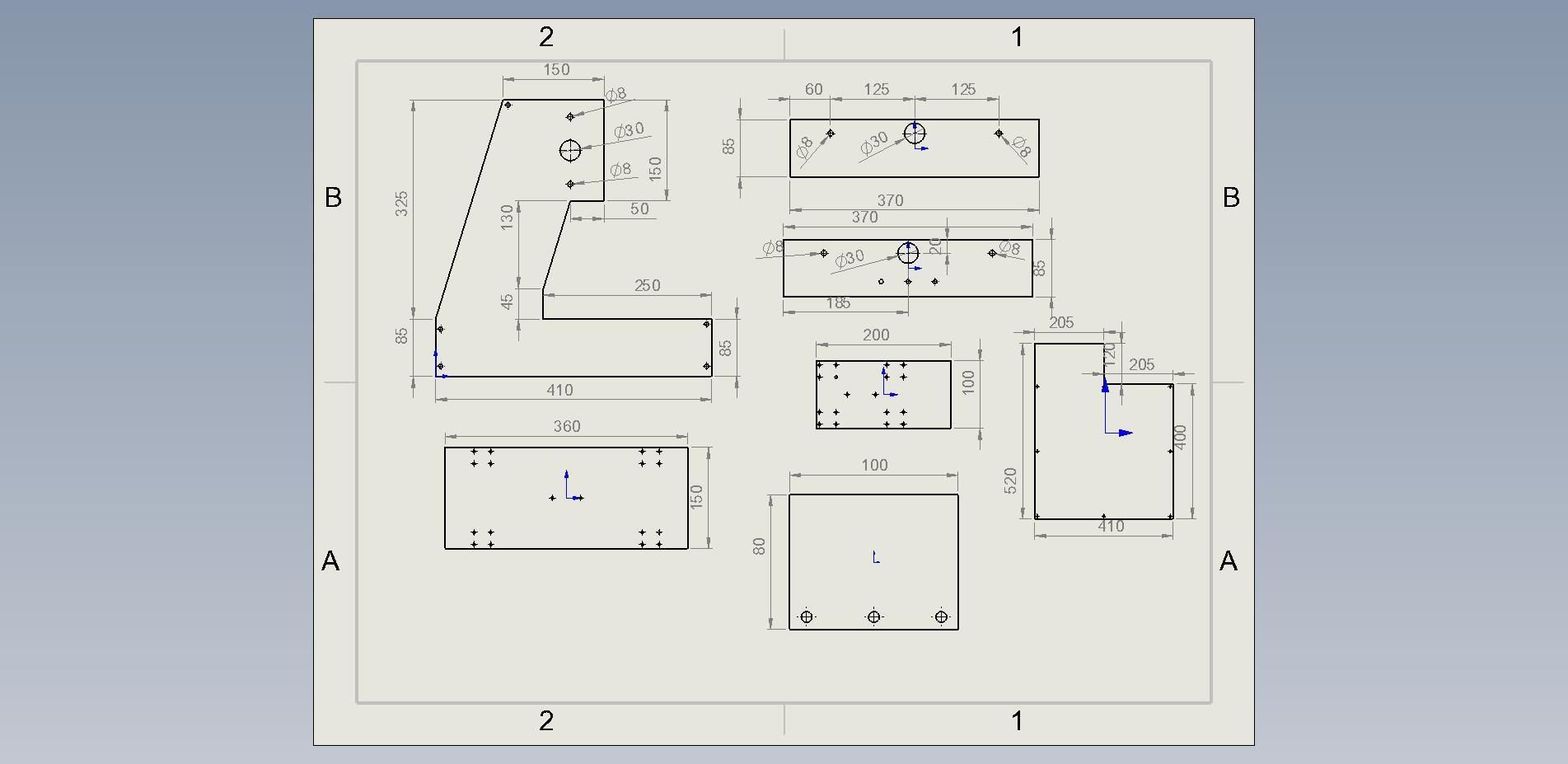

Создание технических чертежей: 5 вещей, которые необходимо включить

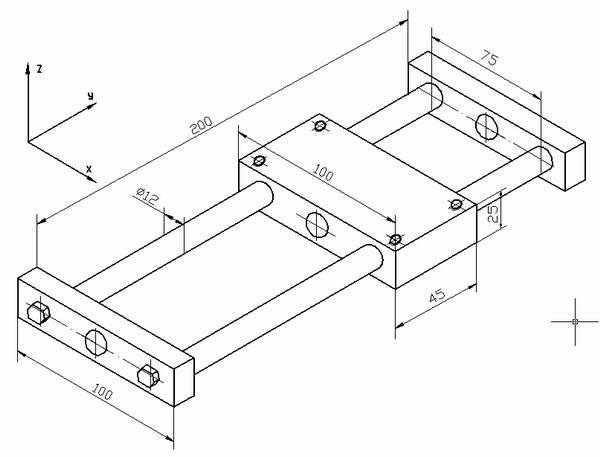

Предположим, вы планируете изготовить алюминиевую основу, 3D-модель которой показана на рисунке ниже.

Рисунок 1: 3D-модель CAD предлагаемой алюминиевой базовой детали

Может показаться, что у вас есть четкое представление об этой базовой детали и ее 3D-чертеже CAD, но эта модель, скорее всего, покажется вашему механику несколько сложной. Например, эта 3D-модель не дает четкого представления обо всех отверстиях, резьбе, размерах, обработке поверхности и других важных характеристиках. Идеальный технический чертеж решает все эти проблемы и должен содержать следующие части: 9.0003

1. Основная надпись

Основная надпись расположена в правом нижнем углу технического чертежа. Он предоставляет основную информацию о вашем продукте, такую как наименование детали, номер детали, номер чертежа, название вашей компании, требования к чистоте поверхности и масштаб, выбранный вами для чертежа. На рис. 2 показана основная надпись предлагаемого нами алюминиевого основания.

На рис. 2 показана основная надпись предлагаемого нами алюминиевого основания.

Рисунок 2: Основная надпись

Другие области основной надписи содержат подписи и даты утверждения различных компонентов. Эта информация бесценна для машиниста, поскольку она предоставляет информацию о конструкторах, которые работали над различными компонентами. В нем также сообщается, кто составлял и проверял чертежи для производства.

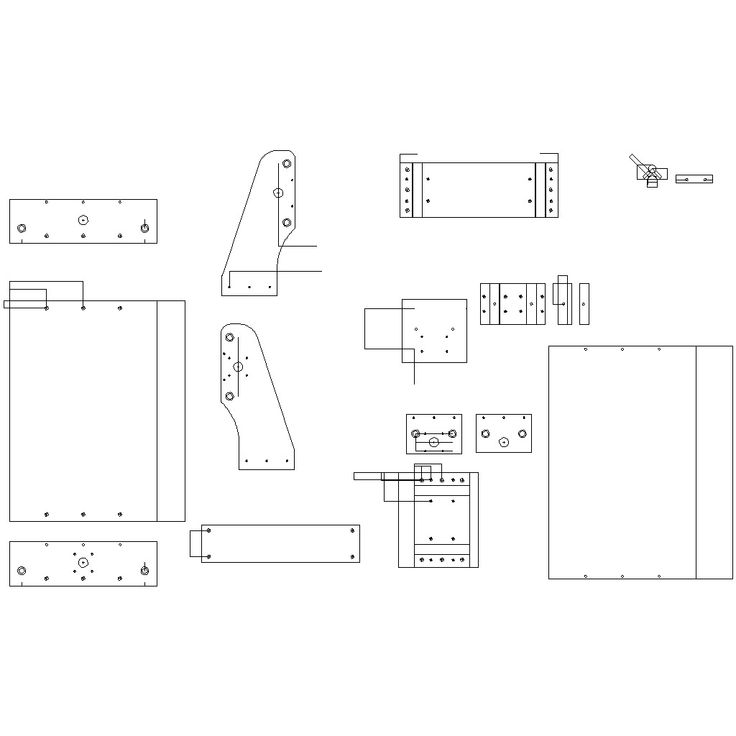

2. Орфографические виды

Орфографические виды — это двухмерные изображения вашей детали с разных основных видовㅡвиды спереди, слева, справа, сверху и сзади. Эти виды передают важную информацию о геометрии, размерах и допусках вашей детали.

Рис. 3: Ортогональный вид предлагаемого алюминиевого основания

Выделенная часть Рис. 3 показывает ортогональное изображение предлагаемого нами алюминиевого основания с тремя основными видами (вид спереди, сверху и сбоку). Вы заметите, как на ортогональных видах изображены элементы (такие как отверстия, фаски и скругления), которые не видны в исходной 3D-модели CAD на рис. 1.

1.

Связанный пост: Скругление и фаска: понимание различий и функций

3. Изометрический вид

Изометрический вид — это трехмерное графическое представление вашей детали на двухмерной поверхности. В этом представлении ваша деталь повернута на 45° по вертикальной оси и на 35,264° по горизонтальной ㅡ, что делает вашу деталь такой, как если бы вы смотрели на нее сверху. Этот вид облегчает машинисту понимание геометрии вашей детали и направления установки.

Рисунок 4: Изометрический вид

4. Разрез

Разрез — это 2D-представление детали в разрезе. Он позволяет увидеть скрытые детали (или особенности), которые не видны с самого начала.

Например, рассмотрим предложенную нами алюминиевую опорную деталь и предположим, что вы разрезаете ее по плоскости C-C (как показано на ортогональном виде на рис. 5). В таком случае в левом верхнем углу рисунка 5 будет выделен вид в разрезе. На этом виде в разрезе показаны расчетные отверстия для крепежа и толщина стенки.

Рисунок 5: Вид в разрезе

5. Примечание для производителя

Примечания часто включаются в технические чертежи, чтобы сообщить дополнительную информацию или требования, которые не включены в чертеж. Например, вы можете захотеть, чтобы слесарь ломал и удалял заусенцы со всех острых краев или использовал определенные методы чистовой обработки некоторых элементов вашей детали.

На рис. 6 показаны два примечания для производителей, расположенные прямо над основной надписью и ближе к нижнему левому углу листа. В этом примере примечание, в котором говорится «приблизительный размер и расположение станка (посередине поверхности)», просто предъявляет особые требования к надписям на стенке детали.

Рисунок 6: Примечания для производителей

В результате, машинист, вероятно, рассмотрит возможность использования специальных станков с ЧПУ и внедрения процессов для точного создания этих надписей и готовой детали, показанной ниже.

Рис. 7: Иллюстрация обработанной детали

Советы по подготовке идеальных технических чертежей для производителей

Следующие советы помогут вам создать идеальные технические чертежи, понятные механизаторам с первого взгляда.

- Выбирайте стандартные шаблоны, такие как шаблоны ASTM, ISO и DIN, поскольку они чаще используются и понятны машинистам и производителям по всему миру.

- Отцентрируйте ортогональные проекции на чертежном листе и оставьте достаточно места для размещения размеров.

- Добавьте разрезы, чтобы показать скрытые элементы или сложные детали.

- Используйте различные типы вспомогательных линий и размеров для передачи различных элементов. Например, ломаные линии могут помочь машинисту определить скрытые элементы.

- Включите значения допусков для всех отверстий, резьб и других важных деталей.

- Включите любые примечания или информацию, которые, по вашему мнению, могут быть полезны производителю.

- Экспортируйте готовый технический чертеж в формате PDF и отправьте его производителю. Механические мастерские высшего уровня позволяют вам загружать свои технические чертежи на свой веб-сайт, чтобы они могли предоставить вам предложение для вашего производственного проекта.

Gensun Precision Machining — ведущий поставщик услуг по обработке с ЧПУ в Азии. У нас есть команда высококвалифицированных инженеров и механиков, способных интерпретировать ваши технические чертежи и сделать ваш продукт правильно с первого раза.

Используйте наш инструмент расчета стоимости, чтобы загрузить свои технические чертежи и получить расчет стоимости для вашего проекта.

ЧЕРТЕЖИ МАШИН

ОБЩИЕ ТЕРМИНОЛОГИИ И СИМВОЛЫ

При обучении чтению чертежей машин вы должны сначала ознакомиться с общими терминами, символами и соглашениями, определенными и обсуждаемыми в следующих параграфах.

Общая терминология

Следующие параграфы охватывают общие термины, наиболее часто используемые во всех аспектах машинных чертежей.

Допуски

Инженеры понимают, что абсолютная точность невозможна, поэтому они рассчитывают допустимые отклонения. Это изменение известно как толерантность.

Поверхности с допусками имеют геометрические характеристики, такие как округлость или перпендикулярность к другой поверхности. Типичные символы геометрических характеристик показаны на рис. 4-2. База — это поверхность, линия или точка, от которой должно быть определено геометрическое положение или от которой должно быть измерено расстояние.

Скругления и скругления

Скругления представляют собой вогнутые металлические угловые (внутренние) поверхности. В литье скругление обычно увеличивает прочность металлического уголка, потому что закругленный угол охлаждается более равномерно, чем острый угол, что снижает вероятность разрушения. Скругления или радиусы — это кромки или внешние углы, которые были закруглены для предотвращения сколов и острых режущих кромок. Скругления и скругления показаны на рис. 4-4.

Прорези и направляющие

Прорези и направляющие используются для сопряжения двух кусков материала особой формы и надежного удержания их вместе, но при этом позволяют им двигаться или скользить. Два типа, Т-образный паз и паз типа «ласточкин хвост», показаны на Рисунке 4-5.

Например, Т-образный паз используется на столе фрезерного станка, а ласточкин хвост используется на поперечном суппорте токарного станка.

Например, Т-образный паз используется на столе фрезерного станка, а ласточкин хвост используется на поперечном суппорте токарного станка. Шпонки, шпоночные гнезда и пазы

Шпонка представляет собой небольшой клин или прямоугольный кусок металла, вставляемый в паз или канавку между валом и ступицей для предотвращения проскальзывания. На рис. 4-6 показаны три типа ключей.

На рис. 4-7 показаны шпоночное гнездо и шпоночный паз. Шпоночное гнездо (вид А) представляет собой прорезь или канавку на внешней стороне детали, в которую входит ключ. Шпоночный паз (вид B) представляет собой прорезь или канавку в цилиндре, трубе или трубе. Ключ, вставленный в гнездо для ключей, будет скользить в шпоночный паз и препятствовать перемещению деталей.

Для изображения резьбы на чертежах используются различные методы. Упрощенный метод (Рисунок 4-8) использует видимые и скрытые линии для обозначения большого и малого диаметров резьбы.

Схематический метод (Рисунок 4-9)) использует ступенчатые линии для представления корней и гребней видимой резьбы. Подробный метод (рис. 4-10) обеспечивает наиболее близкое представление о внешнем виде реальной винтовой резьбы. Упрощенный, схематический и подробный метод представления резьбы, используемый для конической трубной резьбы, показан на Рисунке 4-11.

Схематический метод (Рисунок 4-9)) использует ступенчатые линии для представления корней и гребней видимой резьбы. Подробный метод (рис. 4-10) обеспечивает наиболее близкое представление о внешнем виде реальной винтовой резьбы. Упрощенный, схематический и подробный метод представления резьбы, используемый для конической трубной резьбы, показан на Рисунке 4-11. На рисунке 4-12 слева показан профиль резьбы в разрезе, а справа показан распространенный метод рисования резьбы. Для экономии времени в разрезе используются символы, а резьба не вычерчивается в масштабе. На чертеже указаны размеры резьбовой части, но другая информация может быть помещена в «примечаниях» практически в любом месте чертежа, но чаще всего в левом верхнем углу.

Однако в этом примере примечание находится прямо над чертежом и показывает обозначение резьбы: 1/4-20 UNC-2. Первая цифра банкноты, 1/4, является номинальным размером, то есть внешним диаметром. Число после первого тире, 20, означает, что на дюйм приходится 20 витков резьбы. Серия нитей Unified National Coarse обозначается буквами UNC. Последняя цифра, 2, определяет класс резьбы и допуск, обычно называемый посадкой. Если это левая резьба, тире и буквы LH будут следовать за классом резьбы. Резьба без LH является правосторонней.

Серия нитей Unified National Coarse обозначается буквами UNC. Последняя цифра, 2, определяет класс резьбы и допуск, обычно называемый посадкой. Если это левая резьба, тире и буквы LH будут следовать за классом резьбы. Резьба без LH является правосторонней.

Спецификации, необходимые для изготовления винтов, включают диаметр резьбы, количество витков на дюйм, серию резьбы и класс резьбы. Двумя наиболее широко используемыми сериями резьбы являются резьба National Coarse (NC) и National Fine (NF), которые являются частью системы Unified или National Form Threads. Резьба NF имеет больше витков на дюйм длины винта, чем резьба NC.

Классы резьбы отличаются друг от друга установленным допуском и/или допуском. Класс резьбы ранее назывался классом посадки; оба термина взаимозаменяемы. Термин, класс резьбы, был установлен Национальным бюро стандартов в Стандартах резьбы для федеральных служб, Справочник H-28.

Терминология резьбы

Терминология, используемая для описания резьбы, показана на рис. 4-13. Каждый термин объясняется в следующих параграфах.

4-13. Каждый термин объясняется в следующих параграфах.

Ось

Ось представляет собой центральную линию, проходящую вдоль винта.

Внешняя резьба

Эти резьбы находятся снаружи цилиндра, например, болт или винт.

Внутренняя резьба

Эти резьбы находятся внутри объекта, например гайки.

Гребень

Гребень расположен на верхнем краю резьбы. Эта площадь соответствует большему диаметру наружной резьбы и меньшему диаметру внутренней резьбы.

Корень

Корень — это область в нижней части потока. Эта площадь резьбы соответствует меньшему диаметру наружной резьбы и большому диаметру внутренней резьбы.

Боковая часть

Боковая поверхность представляет собой плоскую поверхность резьбы между основанием и вершиной.

Основной диаметр

Этот диаметр является наибольшим размером внешней или внутренней резьбы. Наружный диаметр резьбы является наружным измерением гребня. Главный диаметр внутренней резьбы является наибольшим размером корня.

Второстепенный диаметр

Этот диаметр является наименьшим размером внешней или внутренней резьбы. Внешний внутренний диаметр резьбы является измерением корня. Внутренний внутренний диаметр резьбы является измерением гребня.

Внешний внутренний диаметр резьбы является измерением корня. Внутренний внутренний диаметр резьбы является измерением гребня.

Шаг

Расстояние от точки на резьбе до соответствующей точки на следующей резьбе, измеренное параллельно оси.

Шаг

Расстояние, на которое резьба продвигается за один оборот, измеренное параллельно оси. У однозаходного винта ход и шаг одинаковы; у двухзаходного винта шаг равен удвоенному шагу; на винте с тройной резьбой ход в три раза больше шага.

Спираль

Кривая, образованная на любом цилиндре прямой линией в плоскости, огибающей цилиндр с продвижением вперед.

Глубина

Расстояние от основания резьбы до гребня, измеренное перпендикулярно оси.

ШЕСТЕРНИ

При создании эскиза шестерни на чертеже машины обычно рисуется ровно столько зубьев, чтобы определить необходимые размеры.

Терминология зубчатых колес

Терминология, используемая для описания зубчатых колес, показана на рис. 4-14. Каждый термин объясняется в следующих параграфах.

4-14. Каждый термин объясняется в следующих параграфах.

Диаметр делительной окружности (PD)

PD шестерни равен числу зубьев шестерни, деленному на диаметральный шаг (DP).

Диаметральный шаг (DP)

DP — это отношение числа зубьев на дюйм PD или количества зубьев на шестерне к PD. DP обычно называют шагом.

Количество зубьев (N)

Умножьте DP на PD (DP x PD), чтобы найти количество зубьев.

Окружность делительной окружности

Окружность делительной окружности — это воображаемая окружность на шестерне, которая делит зубья на верхнюю и нижнюю кромки (аддендумы и нижние кромки).

Дополнение

Дополнение – это высота зуба над делительной окружностью до вершины зуба.

Дедендум

Дедендум — это длина части зуба от делительной окружности до основания зуба.

Приложение Круг (AC)

AC представляет собой воображаемый круг над вершинами зубьев шестерни.

Внешний диаметр (OD)

OD — это диаметр AC, который содержит вершины зубьев.

Круговой шаг (CP)

Расстояние между центрами двух соседних зубьев, измеренное по делительной окружности.

Шаг хорды

Расстояние от центра до центра зубьев, измеренное по прямой линии или хорде делительной окружности.

Диаметр корня

Диаметр окружности, измеренный у корня зуба.

Зазор

Зазор — это запас пространства между верхней частью зуба одной шестерни и нижней частью зуба сопряженной шестерни.

Полная глубина

Полная глубина – это общее расстояние от вершины зуба до низа, включая зазор.

Рабочая глубина

Рабочая глубина – это наибольшая глубина, на которую зуб одной шестерни заходит в зубчатое пространство другой шестерни.

Торец

Торец зуба — это рабочая поверхность зуба над делительной линией.

Толщина

Толщина зуба – это ширина зуба, взятая за хорду делительной окружности.

Зубья зубчатой рейки

Зубчатые вставки, выполненные в линейной или реечной передаче, которые при зацеплении с круговой шестерней или шестерней изменяют круговое движение на

СПИРАЛЬНЫЕ ПРУЖИНЫ

Существует три класса винтовых пружин: сжатия, растяжения и кручения. Рисунки редко показывают истинное изображение спиралевидной формы; вместо этого они обычно показывают пружины прямыми линиями. На рис. 4-15 проиллюстрировано несколько методов представления пружины, включая как спиральные, так и прямолинейные чертежи. Кроме того, пружины иногда изображают однолинейными чертежами, как на рис. 4-16.

Рисунки редко показывают истинное изображение спиралевидной формы; вместо этого они обычно показывают пружины прямыми линиями. На рис. 4-15 проиллюстрировано несколько методов представления пружины, включая как спиральные, так и прямолинейные чертежи. Кроме того, пружины иногда изображают однолинейными чертежами, как на рис. 4-16.

МАРКИРОВКА ОТДЕЛКИ

Военные стандарты маркировки отделки изложены в Американском обществе инженеров-механиков (ASME) B46.1-2009, Текстура поверхности (шероховатость поверхности, волнистость и укладка). Многие металлические поверхности должны обрабатываться на станках по разным причинам. Приемлемая шероховатость поверхности зависит от того, как деталь будет использоваться. Иногда требуется отделка только определенных поверхностей детали, а других нет. Модифицированный символ (галочка) с числом или числами над ним используется для обозначения этих поверхностей и для указания степени отделки. Пропорции символа шероховатости поверхности показаны на Рисунке 4-17. На небольших рисунках символ пропорционально меньше.

На небольших рисунках символ пропорционально меньше.

Число в углу галочки, в данном случае 02, говорит машинисту, какую степень отделки должна иметь поверхность. Это число представляет собой среднеквадратичное значение высоты шероховатости поверхности в миллионных долях дюйма. Другими словами, это измерение глубины царапин, сделанных в процессе механической обработки или истирания.

Везде, где это возможно, символ шероховатости поверхности касается линии, представляющей поверхность, к которой он относится. Если место ограничено, символ может быть размещен на выносной линии на этой поверхности или на хвосте выноски со стрелкой, касающейся этой поверхности, как показано на рис. 4-18.

Когда деталь должна быть обработана до одинаковой шероховатости по всей поверхности, примечание на чертеже будет включать направление «полная обработка» вдоль метки отделки и соответствующий номер. Например, FINISH ALL OVER 32. Когда деталь должна быть обработана со всех сторон, но несколько поверхностей различаются по шероховатости, к линиям, представляющим эти поверхности, применяется число или числа символа шероховатости поверхности, а примечание на чертеже будет включать поверхность. символ шероховатости для остальных поверхностей. Например, ВСЕ, КРОМЕ ПРИМЕЧАННОГО (Рисунок 4-19).).

символ шероховатости для остальных поверхностей. Например, ВСЕ, КРОМЕ ПРИМЕЧАННОГО (Рисунок 4-19).).

СТАНДАРТЫ

Американская промышленность приняла стандарт Американского национального института стандартов (ANSI) Y14.5M-2009 «Размеры и допуски». Этот стандарт используется при производстве всех чертежей, независимо от того, рисуется ли отпечаток рукой человека или с помощью оборудования для автоматизированного рисования (САПР). Он стандартизирует производство отпечатков от самой простой ручной работы на месте до единичных или многосерийных изделий, производимых в механическом цехе с помощью автоматизированного производства (CAM). Для получения дополнительной информации см. ANSI Y14.5M-2009.и «Введение в определение геометрических размеров и допусков», Лоуэлл В. Фостер, Национальная ассоциация инструментальной и механической обработки, Форт Вашингтон, Мэриленд, 1986.

Стандарты, перечисленные в сокращения, используемые в заводских или рабочих чертежах:

Таблица 4-1 — Общие стандарты

Номер Название

ANSI Y14. 5M-2009 Размеры и допуски

5M-2009 Размеры и допуски

ANSI Y14.6-2001 Представление резьбы

ASME B46.1-2009Текстура поверхности (шероховатость, волнистость и укладка поверхности)

ASME Y14.38-2007 Сокращения и сокращения для использования на чертежах и сопутствующих документах

Машинный чертеж

Контрольные вопросы

A. Скругление

B. Главный диаметр

С Внутренний диаметр

D. Допуск

4-2. В каком методе определения размеров указаны минимальные и максимальные размеры?

A. Двусторонняя

B. Концевая

C. Метрическая галтель

D. Односторонняя

4-3. Какой из следующих терминов описывает поверхность, линию или точку, по которым должно быть определено геометрическое положение?

A. Datum

B. Слот

C. Переключатель

D. Tatum

4-4. Какая особенность в литье увеличивает прочность металлического уголка?

A. Скругление

B. Узел шпонки

C. Направляющая

D. Паз

Паз

4-5. Какой элемент описывает прорезь или канавку на внешней стороне детали, в которую входит шпонка?

A. Скругления

B. Пазы и направляющие

C. Шпонка

D. Гнездо шпонки

4-6. Какая часть номера обозначения резьбы определяет номинальный или наружный диаметр резьбы?

А. Первый

B. Второй

C. Четвертый

D. Буквенное обозначение

4-7. Какие из следующих серий резьбы наиболее широко используются?

A. Европейская грубая и европейская тонкая

B. Европейская грубая и национальная стандартная

C. Национальная грубая и национальная тонкая

D. Национальная метрическая и национальная стандартная

4-8. Какой из следующих терминов отличает резьбу друг от друга по величине указанного допуска и/или припуска?

A. Класс шага

B. Класс резьбы

C. Национальный стандарт

D. Шаг резьбы

4-9. Какой из следующих терминов описывает поверхность резьбы, которая соответствует меньшему диаметру наружной резьбы и большему диаметру внутренней резьбы?

A. Внешняя резьба

Внешняя резьба

B. Ось

C. Гребень

D. Корень

4-10. Какой из следующих терминов описывает наибольший размер наружной или внутренней резьбы?

A. Гребень

B. Большой диаметр

C. Второстепенный диаметр

D. Шаг

4-11. Какое из следующих определений описывает термин лид?

A. Расстояние, на которое проходит резьба за один оборот, параллельно оси

B. Расстояние, на которое нарезается резьба от вершины до ее основания

C. Расстояние от шага резьбы до размера ее основания

D. Расстояние между наружной резьбой

4-12. Какой из следующих терминов определяет расстояние от основания резьбы до гребня, измеренное перпендикулярно оси?

A. Глубина

B. Спираль

C. Ход

D. Шаг

12

4-13. При зарисовке шестерни на чертеже машины сколько рисуется зубьев?

A. Одна четверть

B. Половина

C. Достаточно определить необходимые размеры

D. Все

4-14. Какой из следующих терминов выражает число зубьев на шестерне, деленное на диаметральный шаг?

A. Делительный диаметр

Делительный диаметр

B. Внешний диаметр

C. Количество зубьев

D. Окружность приложения

4-15. Какой из следующих терминов описывает воображаемый круг, разделяющий зубья на верхнюю и нижнюю части?

A. Окружность приложения

B. Аккордовая высота звука

C. Круговая высота звука

D. Круг поля

4-16. Какой из следующих терминов описывает воображаемый круг над вершинами зубов?

A. Окружность приложения

B. Шаг хорды

C. Круговой шаг

D. Окружность шага

4-17. Клиренс – это маргинальное пространство между верхушкой одного зуба и каким другим компонентом?

A. Соседний зуб

B. Ось шестерни

C. Нижняя часть зуба сопряженной шестерни

D. Верх зуба сопряженной шестерни

4-18. Какой термин обозначает рабочую поверхность зуба выше делительной линии?

A. Дополнение

B. Выступ

C. Лицо

D. Толщина

4-19. Какой термин описывает зубья, выполненные в линейной или реечной передаче?

A. Делительная окружность

Делительная окружность

B. Рабочая глубина

C. Поверхность зубчатой рейки

D. Зубья зубчатой рейки

4-20. Какие из следующих трех классификаций винтовых пружин?

A. Сжатие, растяжение и кручение

B. Сжатие, растяжение и кручение

C. Одинарное, двойное и тройное

D. Одинарное, растяжение и кручение

4-21. Какой тип линии используется для изображения пружин на чертеже?

A. Сломанный

B. Изогнутый

C. Спиральный

D. Прямой

4-22. Какой стандарт используется для финишной маркировки?

A. ANSI 32.9-2006

B. ASME 14.3M

C. ASME B46.1-2009

D. IEEE 3009

4-23. Какой из следующих символов используется для обозначения степени чистоты поверхности?

A. Флажок

B. Круглая скобка

C. Прямоугольник

D. Треугольник

4-24. На символе отделки число указывает степень отделки до какой высоты поверхности в дюймах?

А. Десятки

B. Сотые

C. Тысячные

D. Миллионные

4-25.

В. Коваленко, М.А. Гредитор

В. Коваленко, М.А. Гредитор В. Лоскутов, А.Г. Ничков

В. Лоскутов, А.Г. Ничков