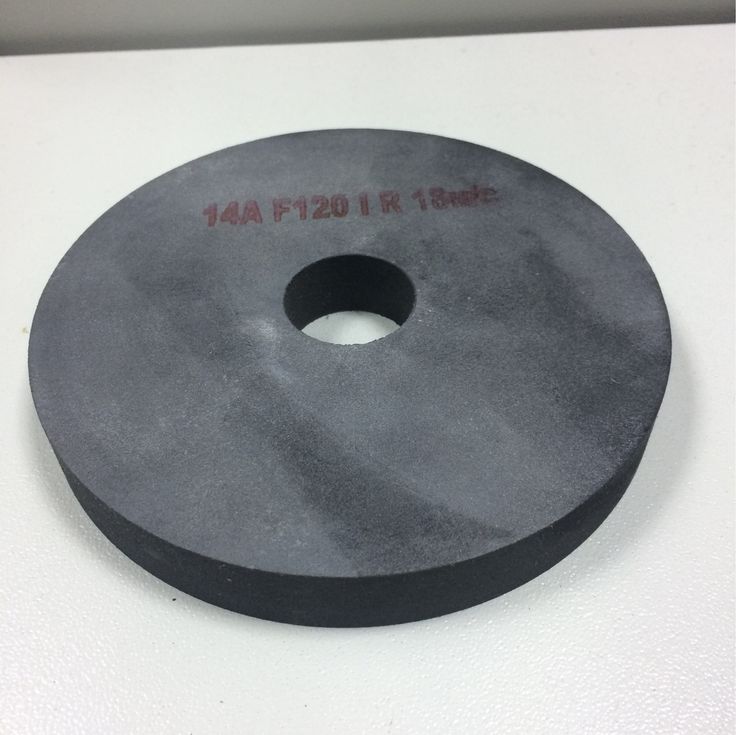

Вулканитовый диск

guta32

По работе, для заточки ножей особой формы используем точило вулканитовым диском. Сейчас встал вопрос расширения производства, но нашел только широкие, 20мм, а нужны узкие, с закругленными краями. Парни, подскажите, каким инструментом можно “обточить” указанный диск до нужной формы

PikovDenis84

Использую кусок круга от наждака , можно круг от болгарки .

Климентий Чугункин

Ну таки да-обломок наждака-универсальный инструмнт.Хоть другой камень выровнять-хучь вулканитовый диск обточить.

guta32

Пробовал. Камень точится, как пемза, вулканит почти нет. Советовали какой-то алмазный карандаш. Не знаю, что это такое

Советовали какой-то алмазный карандаш. Не знаю, что это такое

Тигирь

Ну возьмите старый алмазный диск для УШМ, раз камень не работает

Cudeyar

guta32

Советовали какой-то алмазный карандаш. Не знаю, что это такое

я ими постоянно выравниваю круги на точиле… алмазные карандаши очень хорошо выравнивают электрокорунд или карбид кремния, берут и вулканит, но греются…чтоб лучше брали алмазы на карандаше попробуйте заточить на алмазном круге (плоскость счешите, чтоб край выступающего алмаза был 90 градусов)

Cudeyar

Климентий Чугункин

обломок наждака-универсальный инструмнт.Хоть другой камень выровнять-хучь вулканитовый диск обточить

неее, вулканит будет грызть оч. тяжко… лучше уж острым краем победита (но периодически затачивать победит алмазным кругом все же придется)

тяжко… лучше уж острым краем победита (но периодически затачивать победит алмазным кругом все же придется)

Beltzer

guta32

но нашел только широкие, 20мм, а нужны узкие, с закругленными краями.

А насколько узкие нужны?

Брал вулканитовые РИАЗовские круги, было дело. Так у них 10-ти миллиметровые в ассортименте есть. Причем очень разные по характеристикам – на выбор (даже на Вайлдберисе и Озоне, их как кала за баней). Но края у них не закругленные, а обычные.

Не знаю насколько это может подойти, но еще существуют и вулканитовые отрезные диски. Они совсем тонкие. Ими не пользовался, и про них знаю мало, но тем не менее такое в продаже есть.

guta32

10мм подошли бы лучше, но не нашел. Брал на Авито, 20мм. Посадочное 32, а мне нужно 12. 7. Заливал эпоксидкой, потом засверливали отверстие. Точим этими дисками копытные ножи, у них лезвие изогнутое в сторону,а точить нужно как раз по внутренней кромке изгиба, поэтому нужно закруглить. По идее, лучше всего подошла бы по толщине пара отрезных дисков, склеенная вместе

7. Заливал эпоксидкой, потом засверливали отверстие. Точим этими дисками копытные ножи, у них лезвие изогнутое в сторону,а точить нужно как раз по внутренней кромке изгиба, поэтому нужно закруглить. По идее, лучше всего подошла бы по толщине пара отрезных дисков, склеенная вместе

Климентий Чугункин

guta32

По идее, лучше всего подошла бы по толщине пара отрезных дисков, склеенная вместе

Дык возьмите не отрезные а шлифовочные.Чего голову то ломать.

max12312

Алмазный карандаш, для правки кругов шлифовальных станков.

guta32

Посмотрел на Озоне. Есть, 12мм мне подошел бы нормально. А я на Авито искал, меньше 20мм не было

Beltzer

guta32

10мм подошли бы лучше, но не нашел.

Посмотрите на Вайлдбериз. Они там есть. Причем разные, и под разные задачи.

guta32

Посадочное 32, а мне нужно 12.7.

У меня та же история была. Но нужно было на вал 16мм. Точил проставки с 32/25 на 16. Абсолютно нормальная ситуация. К некоторым точилам такие проставки даже в комплекте идут.

guta32

Beltzer

К некоторым точилам такие проставки даже в комплекте идут.

Не нашел проставки. Залил эпоксидкой, просверлил дрелью. Хоть и вымерял, центровка нарушилась, пару раз переделал с тем же результатом. Нормально просверлили, зажав диск в токарном станке

Beltzer

guta32

Не нашел проставки.Залил эпоксидкой, просверлил дрелью. Хоть и вымерял, центровка нарушилась, пару раз переделал с тем же результатом. Нормально просверлили, зажав диск в токарном станке

Нафига искать-то!? Они делаются элементарно.Тем более если доступ к токарнику есть. Материалов опять же куча для этого подходит.

guta32

Beltzer

Они делаются элементарно

Я думал, на глаз получится. А когда залил смолой, обратного хода не было. Токоря потом уже нашел

Beltzer

guta32

Я думал, на глаз получится.

Не, на глаз – фигня обычно выходит. Биение присутствует как правило. Как только не экспериментировал в былые времена, и на дрели эти проставки точил (что при аккуратном подходе вполне себе вариант кстати), и изоленту подматывал с переменным успехом. Но как токарник приобрел, только на нем и точу. Хошь из пластика аль эбониту, хошь из люминия, хошь из стали… 😊

Но как токарник приобрел, только на нем и точу. Хошь из пластика аль эбониту, хошь из люминия, хошь из стали… 😊

Кстати все руки никак не доходят (все время, что то более приоритетное вырисовываеццо), для нескольких наждаков универсальные шайбы сделать. Это которые можно местами и сторонами переставлять, и ставить любой круг (из распространенных посадочных диаметров)….

brodyaga66

на глаз

На глаз одна 3,14 сделана.

guta32

Обточил. Куском обломанного круга наждачного. Час точил, весь резиной провонял.

vityuxa

Час точил, весь резиной провонял.

Кремень!!!

Черные абразивные вулканитовые диски Стоковое фото ©Angelika 86664852

Черные абразивные вулканитовые диски Стоковое Фото ©Angelika 86664852Изображения

ВидеоРедакцииМузыка и звуковые эффектыИнструменты

ПредприятиеЦеныВсе изображения

ВойтиРегистрация

Удалить BG

Образец

Чтобы загрузить это изображение,

Уже зарегистрированы? Войти

Нажимая «Зарегистрироваться», вы принимаете Depositphotos

Пользовательское соглашение

Черные абразивные вулканитовые диски, номер 140, изолированные на белом фоне

— Фото автора Angelika

- Найти похожие изображения Free Images:

Та же серия:

Ортопедический стельки для обуви на белом фонеЧерные поликристаллические синтетические бриллианты в форме блока на белом фоне изолированыЧерный абразивный тонкий шлифовальный диск номер 120 на белом фоне изолированыРулон медицинского лейкопластыря на белом фоне изолированыКартон на белом фоне изолированыИзолированные щетка для обуви на белом фонеРулон Медицинский лейкопластырь на белом фоне изолированРулон медицинского лейкопластыря на белом фоне на белом фонеБежевое кружево образует тонкую границу на белом фонеИзолированные джинсы и зажим на белом фонеИзолированные два чайных пакетика на белом фонеБежевое кружево образует тонкую границу на белом фонеКоллекция природных бриллиантов треугольной формы в макро на белом фонеUsage Information

Вы можете использовать эту бесплатную фотографию “Черные абразивные вулканитовые диски” в личных и коммерческих целях согласно Стандартной или Расширенной лицензии.

Стандартная лицензия распространяется на большинство вариантов использования, включая рекламу, дизайн пользовательского интерфейса и упаковку продуктов, и позволяет издавать до 500 000 печатных копий. Расширенная лицензия разрешает все варианты использования в рамках Стандартной лицензии с неограниченными правами печати и позволяет вам использовать загруженные стоковые изображения для продажи товаров, перепродажи продукта или бесплатного распространения.

Стандартная лицензия распространяется на большинство вариантов использования, включая рекламу, дизайн пользовательского интерфейса и упаковку продуктов, и позволяет издавать до 500 000 печатных копий. Расширенная лицензия разрешает все варианты использования в рамках Стандартной лицензии с неограниченными правами печати и позволяет вам использовать загруженные стоковые изображения для продажи товаров, перепродажи продукта или бесплатного распространения.Вы можете купить эту фотографию и скачать ее в высоком разрешении до 3000×2000. Дата загрузки: 13 октября 2015 г. 0033

- Доступно для модели

- Доступно для модели

Контакты и поддержка

- +90-850-390-2134

- Свяжитесь с нами

- Depositphotos Отзывы

© 2009-2023. Depositphotos, Inc. США. Все права защищены.

Вы используете устаревший браузер. Чтобы работать в Интернете быстрее и безопаснее, бесплатно обновитесь сегодня. nojs” v-html=”noJsMessage”>

Изготовление штока — трубы Fillenwarth

Изготовление штока из куска стержня, будь то акрил или вулканит, не так уж и сложно. Это требует практики и терпения, поэтому не сдавайтесь, если ваши первые попытки не оправдали ожиданий. Ошибку в стуммеле обычно можно исправить, изменив форму, отделку или что-то еще, но в случае со стэммелом ошибка, как правило, приводит к тому, что приходится начинать сначала.

Прежде чем пытаться сделать стебель, вы должны знать, что вы хотите получить в результате. Я предлагаю посмотреть на свои собственные трубки и по-настоящему изучить мундштуки тех, которые вам нравятся больше всего. Изучите форму, измерьте толщину, посмотрите, как сделано отверстие для воздуха, и форму кнопок. Сходите на выставку трубок и посмотрите на мундштуки трубок, которые хорошо курятся. Спросите других, какие качества они ищут в стеблях. Как только у вас сложится хорошая мысленная картина того, каким вы хотите видеть результат, вы готовы начать.

После того, как у вас есть стоммель, вам нужно определить длину выноса, которая, по вашему мнению, подойдет для него. Здесь я отрезал кусок камберлендского удилища, а на втором рисунке я очищаю удилище и убеждаюсь, что оно прямое и круглое. Всегда хорошая идея, потому что заготовка стержня редко бывает идеально круглой или прямой, и если вы не выровняете стержень на токарном станке, ваше сверление может быть прекращено позже.

Я начинаю сверлить вентиляционное отверстие с конца штока с шипом. На первой картинке показано, как я начинаю отверстие для воздуха с помощью короткой акриловой насадки 1/8 дюйма. На втором рисунке показано длинное сверло 1/8, которое я буду использовать для сверления примерно до 7/8 дюйма с другого конца. Затем я использую коническую насадку 5/32, чтобы больше открыть отверстие для воздуха и получить желаемую конусность на конце штока с пуговицей.

Всегда не торопитесь со сверлением, особенно в акриле, и часто отступайте, чтобы почистить сверло и дать ему остыть, если это необходимо.

Всегда не торопитесь со сверлением, особенно в акриле, и часто отступайте, чтобы почистить сверло и дать ему остыть, если это необходимо. Здесь я повернул стержень и буду просверливать отверстие для воздуха со стороны пуговицы акриловым сверлом 1/16 дюйма. Два отверстия должны идеально совпадать, и корректировка удилища, сделанная в начале, в значительной степени гарантирует, что они совпадут. На втором фото я подравниваю конец стержня с пуговицами.

Затем я немного поворачиваю стержень, чтобы получить базовую форму рыбьего хвоста.

Снова поверните стержень и приготовьтесь повернуть шип. Не торопитесь и часто измеряйте микрометром, поворачивая шип. Мне нравится оставлять шип немного большим, потому что шлифовка и полировка изменят размер. Например, я часто использую размер шипа 0,278 дюйма и уменьшаю размер шипа до 0,280. Затем я делаю небольшой скос на конце шипа, чтобы он соответствовал дну врезного отверстия.

Токарная часть штока завершена. Попробуйте стержень на трубе, чтобы увидеть, как он подходит, а также как выглядит длина. Когда вы впервые начинаете делать шток, вы можете проверить посадку, пока шток все еще находится в токарном станке, на случай, если вам все еще нужно немного снять шип. Посадка должна быть немного тугой, потому что шип все еще нужно отполировать и намазать воском, и это немного ослабит его.

Теперь я открываю отверстие для воздуха на конце штока с помощью сверла 1/16 дюйма, установленного в инструмент Dremel.

Просто используйте биту, чтобы раздуть отверстие. Это не так просто, как кажется, и требуется некоторая практика, чтобы получить прямое открытие. На втором снимке показан ствол после вскрытия сверлом. Другой вариант — использовать циркулярную пилу, чтобы вырезать щель на конце штока (рис. 3).

Просто используйте биту, чтобы раздуть отверстие. Это не так просто, как кажется, и требуется некоторая практика, чтобы получить прямое открытие. На втором снимке показан ствол после вскрытия сверлом. Другой вариант — использовать циркулярную пилу, чтобы вырезать щель на конце штока (рис. 3). Теперь я использую различные маленькие напильники, чтобы очистить и немного придать форму внутри вентиляционного отверстия.

Далее следует полировка внутренней части штока. Я покрываю трубоочиститель коричневым полировочным составом, затем втыкаю его в сверлильный станок и вращаю со скоростью 1800 об/мин. Затем просто наденьте стержень на очиститель. Мне нравится начинать с чистящего средства со щетиной, а затем заканчивать большими мягкими чистящими средствами для труб.

Теперь начинается формирование. Я начинаю с того, что придаю стеблю некоторую конусность с помощью шлифовального диска.

Я использую бочкообразную фрезу в Dremel, чтобы запустить некоторые кнопки. Как видно на рисунке 2, вы можете прижимать конец дремеля к стержню, двигая его вперед и назад, и это будет служить направляющей для получения идеально прямых пуговиц. Бит имеет тенденцию действительно хватать и снимать, так что держитесь крепче.

Теперь я придаю базовую форму либо напильником, либо иногда борфрезой овальной формы. Не торопитесь с заусенцами, так как очень легко снять слишком много.

Я заканчиваю остальную часть формы, используя различные файлы. Сначала я буду использовать напильник, чтобы сгладить верхнюю и нижнюю часть ножки (область, ближайшую к пуговицам), пока не получу нужную толщину. Затем я закругляю стороны, чтобы стебель чувствовал себя более комфортно во рту. Наконец я работаю над кнопками. Для работы с пуговицами я использовал наждачную доску. Мне нравятся толстые твердые пенопласты с разной зернистостью с каждой стороны.

На фото 2 стержень сформирован, и можно приступать к шлифовке.

На фото 2 стержень сформирован, и можно приступать к шлифовке. Мне легче шлифовать, когда стержень прямой, поэтому я использую зернистость 220 (рис. 1), прежде чем сгибать стержень. На фото 2 я вставил ершик и начинаю нагревать шток феном. Стебель должен быть прикреплен к штампелю, чтобы вы могли решить, какая кривая выглядит лучше всего. Не торопитесь с этим и постоянно держите стержень в движении, чтобы не расплавить его, особенно при использовании акрила. Когда стержень станет достаточно мягким, просто используйте ершик для чистки труб, чтобы потянуть стержень вниз и получить желаемую кривую, и держите его там, пока стержень не остынет.

Здесь я отшлифовал ствол до зернистости 600 и готов его полировать. Акриловые ножки нужно только отшлифовать до зернистости 400, а затем отполировать

Приступаю к полировке коричневым составом. Фото 2 после первоначальной полировки, и я перейду к белому составу.

Залил эпоксидкой, просверлил дрелью. Хоть и вымерял, центровка нарушилась, пару раз переделал с тем же результатом. Нормально просверлили, зажав диск в токарном станке

Залил эпоксидкой, просверлил дрелью. Хоть и вымерял, центровка нарушилась, пару раз переделал с тем же результатом. Нормально просверлили, зажав диск в токарном станке Стандартная лицензия распространяется на большинство вариантов использования, включая рекламу, дизайн пользовательского интерфейса и упаковку продуктов, и позволяет издавать до 500 000 печатных копий. Расширенная лицензия разрешает все варианты использования в рамках Стандартной лицензии с неограниченными правами печати и позволяет вам использовать загруженные стоковые изображения для продажи товаров, перепродажи продукта или бесплатного распространения.

Стандартная лицензия распространяется на большинство вариантов использования, включая рекламу, дизайн пользовательского интерфейса и упаковку продуктов, и позволяет издавать до 500 000 печатных копий. Расширенная лицензия разрешает все варианты использования в рамках Стандартной лицензии с неограниченными правами печати и позволяет вам использовать загруженные стоковые изображения для продажи товаров, перепродажи продукта или бесплатного распространения.

Всегда не торопитесь со сверлением, особенно в акриле, и часто отступайте, чтобы почистить сверло и дать ему остыть, если это необходимо.

Всегда не торопитесь со сверлением, особенно в акриле, и часто отступайте, чтобы почистить сверло и дать ему остыть, если это необходимо.

Просто используйте биту, чтобы раздуть отверстие. Это не так просто, как кажется, и требуется некоторая практика, чтобы получить прямое открытие. На втором снимке показан ствол после вскрытия сверлом. Другой вариант — использовать циркулярную пилу, чтобы вырезать щель на конце штока (рис. 3).

Просто используйте биту, чтобы раздуть отверстие. Это не так просто, как кажется, и требуется некоторая практика, чтобы получить прямое открытие. На втором снимке показан ствол после вскрытия сверлом. Другой вариант — использовать циркулярную пилу, чтобы вырезать щель на конце штока (рис. 3).

На фото 2 стержень сформирован, и можно приступать к шлифовке.

На фото 2 стержень сформирован, и можно приступать к шлифовке.