Станок для резки пенопласта своими руками

Содержание

- Как сделать станок для резки пенопласта

- Практические схемы станков для резки пенопласта

- Станок для резки пенопласта нихромом

- Станок для механической резки пенопласта

- Заключение

Упорядоченность и однородность структуры полистиролов высокой плотности делает тяжелые сорта пенопласта идеальным материалом для изготовления всевозможных моделей, поделок, элементов дизайна. Иногда нужно просто разрезать лист пенопласта в продольном направлении, что вручную сделать, оказывается, не так просто. Если предстоит располовинить с десяток толстых плит, существенно упростить задачу можно, сделав станок для резки пенопласта своими руками. На строительство такого аппарата уйдет максимум несколько часов, но зато резку пенопласта можно выполнять в неограниченном количестве.

Как сделать станок для резки пенопласта

Обработка пенопластовых блоков или листов возможна двумя способами:

- Механической резкой с помощью вращающейся высокооборотной фрезы;

- Термической обработкой, чаще всего с помощью раскаленной нихромовой проволоки.

Совет! При любом способе резки пенопласта образуется большое количество пенопластовой пыли или продуктов термического разложения пенополистиролов при контакте с раскаленной поверхностью, поэтому нужно будет сделать отбор пыли пылесосом или мощным вытяжным вентилятором.

Любые другие способы резки, например, острозаточенным ножом, расплавлением спиртоацетоновыми смесями или лазерным лучом, оказываются либо непроизводительными, либо малоэффективными. Мало того, если требуется разрезать лист вдоль плоскости другим способом, кроме как станком с проволокой, сделать это с надлежащим уровнем качества практически невозможно.

Практические схемы станков для резки пенопласта

Благодаря очень низкой теплопроводности и небольшой температуре плавления пенопласт довольно легко можно резать даже не раскалённой, а просто разогретой до температуры плавления металлической режущей кромкой или проволокой. Поэтому приведенная ниже схема станка не представляет особой опасности для окружающей среды и человека, но работать на нем следует с осторожностью, из-за риска получить ожог.

Станок для резки пенопласта нихромом

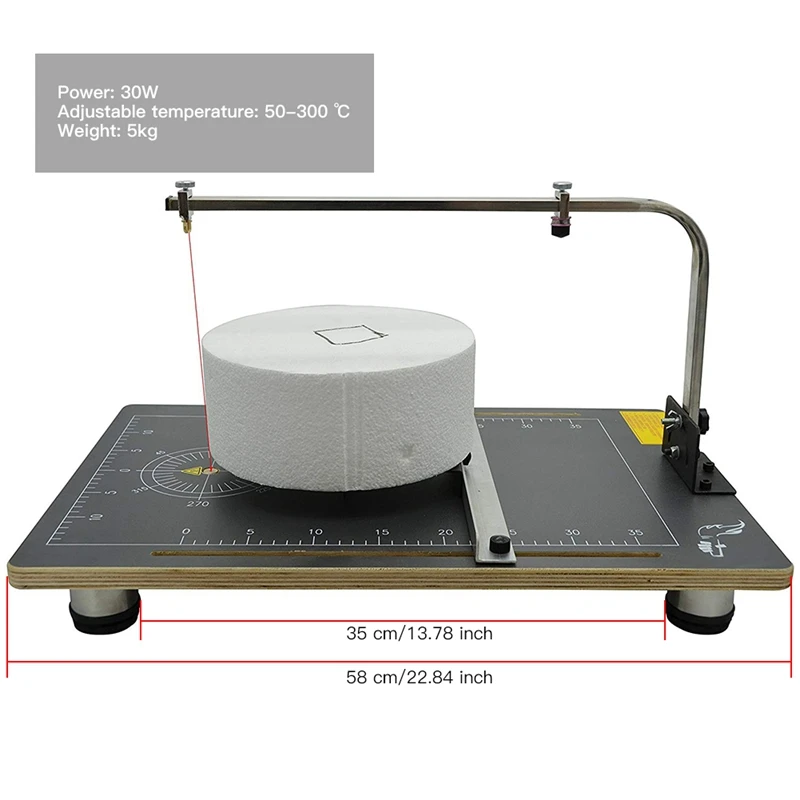

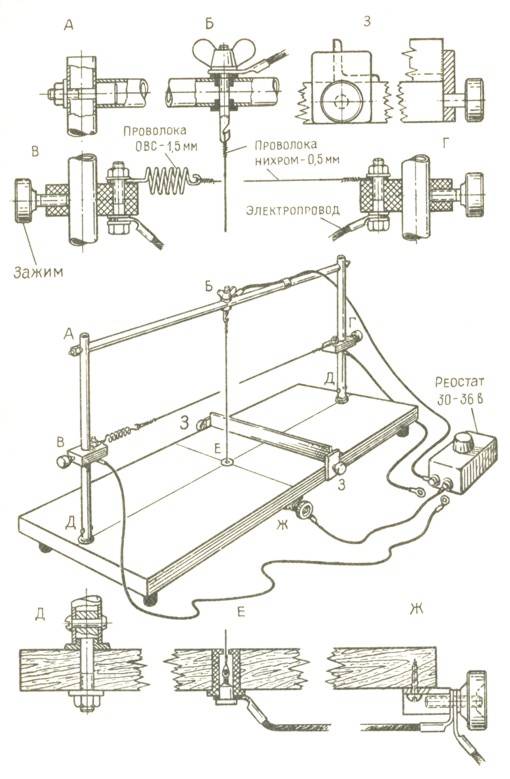

Конструктивно аппарат для резки пенопласта состоит из четырех основных деталей:

- Станины с опорами для натяжения проволоки;

- Блока питания;

- Нихромовой проволоки с системой натяжения.

Наилучшим материалом для изготовления станины станка будет толстая фанера и планки из стеклотекстолита или гетинакса. Устройство станка приведено ниже.

Для удобства работы станина изготавливается из листа фанеры шириной не менее 60 см. На краях рабочей плоскости станка на стеклотекстолитовых опорах крепятся две резьбовые шпильки высотой 150 мм.

С обратной стороны фанерного основания к одной из шпилек подключается первый контакт от блока питания.

Совет! В качестве блока питания лучше всего использовать обычный ЛАТР.

Пенопласт можно резать металлическим ножом, разогретым до 270-300оС. Чтобы обеспечить хорошую скорость резки, нихромовую нить необходимо разогревать до 500оС. Реальные условия и температуру резки на станке придется подбирать регулировкой ЛАТРом рабочего напряжения.

Реальные условия и температуру резки на станке придется подбирать регулировкой ЛАТРом рабочего напряжения.

В качестве рабочего инструмента используется нихромовая проволока 0,7-1 мм. Ее закрепляют на стойках-шпильках станка с помощью натяжной пружины, при этом второй контакт необходимо закрепить, как на фото, к «уху» проволоки. Если медную жилу просто прикрутить к пружине или шпильке станка, то в процессе работы ток разогреет пружинную сталь, и через определенный промежуток времени система натяжения выйдет из строя.

Оптимальным решением для крепления нихромовой нитки будет использование керамических фаянсовых бочонков, применяемых для навесного монтажа электропроводки. В этом случае раскаленная нить не передает часть тепла на стальные стойки, соответственно, не образуются холодные зоны проволоки в местах крепления.

Для резки нихромом потребуется ток силой не менее 10А, для провода диаметром в 0,7 мм и длиной 60 см рабочее напряжение составит 18-20В, проволоку толщиной в 1мм нужно подключать к 12В.

Если крепления нихромовой нитки сделать скользящими, то можно выполнить резку пенопласта под углом, как на фото.

После резки поверхность пенопласта далека от идеала и напоминает шероховатую необработанную обрезную доску. Такие плиты легко приклеиваются монтажной пеной или битумной мастикой к кирпичу, бетону или даже к металлу.

Станок для механической резки пенопласта

Более интересным проектом является аппарат для фигурной резки пенопласта. Учитывая небольшое усилие, необходимое для резки мягкого пенопласта, можно сделать станок для резки пенопласта с чпу из покупных деталей. Ориентировочная стоимость приобретенных компонентов составляет 650 долл.

Основу станка составляет корпус, собранный из фанерной плиты, толщиной 15 мм. Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

После резки деталей корпус собирается по приведенной ниже схеме. Все детали склеиваются последовательно с помощью полиуретанового клея и соединяются креплениями болт-гайка М8. Верхний люнет и рабочий стол станка дополнительно укрепляется с помощью алюминиевых уголков.

Станок обеспечивает резку в трех направлениях, поэтому используется система ременных приводов от трех шаговых двигателей. Управление двигателями осуществляется с помощью программируемого контроллера и ноутбука. Для направляющих реек используются стальные, хромированные или никелированные трубки, диаметром 12 мм. Пластиковые или алюминиевые направляющие не подходят, идеальным материалом являются латунные трубки.

В качестве рабочего исполнительного инструмента используется ручной гравер или высокооборотный двигатель постоянного тока, мощностью не менее 40 Вт. Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

С помощью станка можно выполнять фигурную резку и гравировку самых сложных криволинейных узоров, делать надписи и резать детали к всевозможным декоративным покрытиям. Скорость резки пенопласта при ширине шва в 4 мм и глубине резки 15 мм составляет 30 см/мин.

Станок может использоваться как для фрезеровки и резки пенопластовых блоков, так и фанеры, брусков из мягких пород древесины, липы, тополя, березы, осины. Качество поверхности и производительность определяются мощностью двигателя, в среднем на доводку вырезанной «в черновую» модели уходит 60-90 минут.

Заключение

Кроме перечисленных вариантов, для резки пенопласта нередко используют ленточные станки для распиловки пиломатериалов. Ширина реза составляет всего 1 мм, что сопоставимо с параметрами резки на самодельном терморезаке. Ширина пенопластовой плиты, которую можно разрезать на таком станке, достигает 40-50 см, скорость резки 10 см/с.

Ширина реза составляет всего 1 мм, что сопоставимо с параметрами резки на самодельном терморезаке. Ширина пенопластовой плиты, которую можно разрезать на таком станке, достигает 40-50 см, скорость резки 10 см/с.

- Как правильно выбрать дрель для дома

- Как выбрать электролобзик

- Какой перфоратор выбрать для дома

- Выбираем электрические ножницы правильно

Резка пенопласта нихромовой проволокой своими руками (видео)

/в Отделка и ремонт потолка /от adminФигурная резка пенопласта

Пенопласт — один из самых популярных в наше время строительных материалов. Его широко используют для звукоизоляции и утепления помещений.

Главные свойства пенопласта, которые обеспечивают ему популярность являются:

- низкая теплопроводность;

- дешевизна;

- пожарная безопасность;

- простота в эксплуатации.

На заводах пенопласт выпускают крупными листами, которые могут существенно отличаться своими габаритами. Также этот материал может иметь разную плотность, цветовую гамму, размер фракции.

Основная операция, которую проделывают над пенопластом — это резка. Она позволяет получать из крупных листов данного материала элементы необходимого размера.

Способы резки

Пенопласт реально резать даже обычным лезвием

У простых людей, которые собираются самостоятельно делать ремонт, возникает закономерный вопрос: как резать пенопласт правильно?

Все способы резки можно условно разделить на две большие группы:

- Механическая

- Термическая

В домашних условиях легче всего производить механическую резку, которая осуществляется при помощи простых инструментов.

Второй способ, термический, заключается в использовании специальных станков и аппаратуры.

Инструменты

Горячий электрический нож для резки паралона и пенопласта (150Вт,220В, лезвие 150мм)

Самые часто используемые инструменты для резки пенопласта:

- ножи;

- ножовки;

- паяльники;

- станки с нихромовой проволокой в качестве рабочей части.

Для того, чтобы раскраивать заводские листы пенопласта на отдельные куски необходимого размера в домашних условиях чаще всего используют подручный инструмент для резки пенопласта. К ним в первую очередь канцелярские, сапожные ножи, ножовки по дереву и металлу с мелкими зубьями. Пилить пенопласт необходимо аккуратно, так как он при проведении этой операции может сильно крошиться. Причем чем больше зерно, тем сильнее будет происходить крошение.

Ножи для раскроя пенопласта хорошо затачивают — чем острее будет лезвие, тем быстрее и точнее будет производится резка. Кроме канцелярских и сапожных используются специальные ножи для пенопласта со специальной резиновой накладкой. Также помимо заточки, для облегчения раскройки лезвия нагревают.

Этими инструментами можно производить только ровные разрезы. С их помощью можно получать только элементы с прямыми сторонами: квадраты, прямоугольники, трапеции и т. д.

Основным недостатком резки при помощи ножей является то, что толщина листа не должна превышать 5-7 см. Ножовки и пилы с мелкими зубьями и используют даже при толщине исходного материала до 30 см, но при этом срезы получаются грубыми.

Ножовки и пилы с мелкими зубьями и используют даже при толщине исходного материала до 30 см, но при этом срезы получаются грубыми.

Механическая резка всегда сопровождается высоким уровнем шума, а также возникновением большого количества мусора.

С помощью фигурной резки пенопласта можно изготовить скульптуры, фигуры и декоративные элементы

Фигурная резка пенопласта осуществляется исключительно термическим способом. Для этого используют паяльники со специальными насадками, а также станки.

Профессиональные станки для резки пенопласта производятся для компаний, которые занимаются изготовлением форм для литья для металлургии, декораций для театров и киностудий. Они позволяют получать элементы любой формы, с произвольными углами. На такой аппаратуре возможно изготовление шаров, закругленных элементов.

Профессиональные станки очень дорогие, и их не имеет смысла использовать в домашних условиях.

Насадки на паяльник имеют вид стальной пластины, которая надевается на термоэлемент. В итоге получается постоянно подогреваемый нож, который позволяет делать отверстия в листах, а также разрезать листы на куски произвольной формы.

В итоге получается постоянно подогреваемый нож, который позволяет делать отверстия в листах, а также разрезать листы на куски произвольной формы.

Самодельный станок с нихромовой нитью

Чертеж станока для резки пенопласта

Фигурная резка пенопласта может быть произведена и на самодельной аппаратуре. Кустарные станки изготавливают из подручных средств: старой мебели, деревянных брусков, фанеры, ДСП. Используют те материалы, которые находятся в непосредственном доступе. Обязательным элементом, который не представляется возможным заменить, является нить или проволока из специального сплава, состоящего из никеля и хрома.

Главным плюсом резки при помощи специального станка с нихромовой проволокой является возможность раскройки, как продольной, так и поперечной.

В первом случае используется вертикальная установка струны. Для поперечной раскройки используют горизонтальное расположение нихромовой нити.

Поперечная резка позволяет получать листы строго заданной высоты. Это очень полезно, когда кусок пенопласта толще, чем необходимо. Поперечная резка не может быть осуществлена при помощи ножей или ножовок, для этого обязательно нужно иметь станок с нихромовой нитью.

Это очень полезно, когда кусок пенопласта толще, чем необходимо. Поперечная резка не может быть осуществлена при помощи ножей или ножовок, для этого обязательно нужно иметь станок с нихромовой нитью.

О том как правильно резать пенопласт на таком станке, снято много видео, которые стоит посмотреть перед началом работы.

Изготовление станка

Аппарат для резки пенопласта

Для того чтобы сделать самодельный станок, из материалов понадобится:

- основа для станка;

- деревянный брус;

- саморезы;

- пружина;

- нихромовя проволока.

Из инструментов пригодятся:

- шруповерт;

- дрель;

- пассатижи.

Также можно использовать лабораторный регулируемый автотрансформатор (ЛАТР). Он позволит получать необходимое напряжение, которое позволит легко резать пенопласт, но при этом не будет его оплавлять.

В качестве основания для самодельного станка может выступить любой плоский лист с гладкой поверхностью, чтобы по ней легко можно было передвигать пенопласт.

В основу вкручиваются два самореза так, чтобы можно было легко менять их высоту. На шурупы прикрепляют нихромовую проволоку диаметром 0,6 — 0,8 мм. При этом с одной стороны делают это при помощи пружины, которая сведет на нет температурную деформацию проволоки, что предотвратит провисание и ослабление режущего элемента.

Video Watch Page

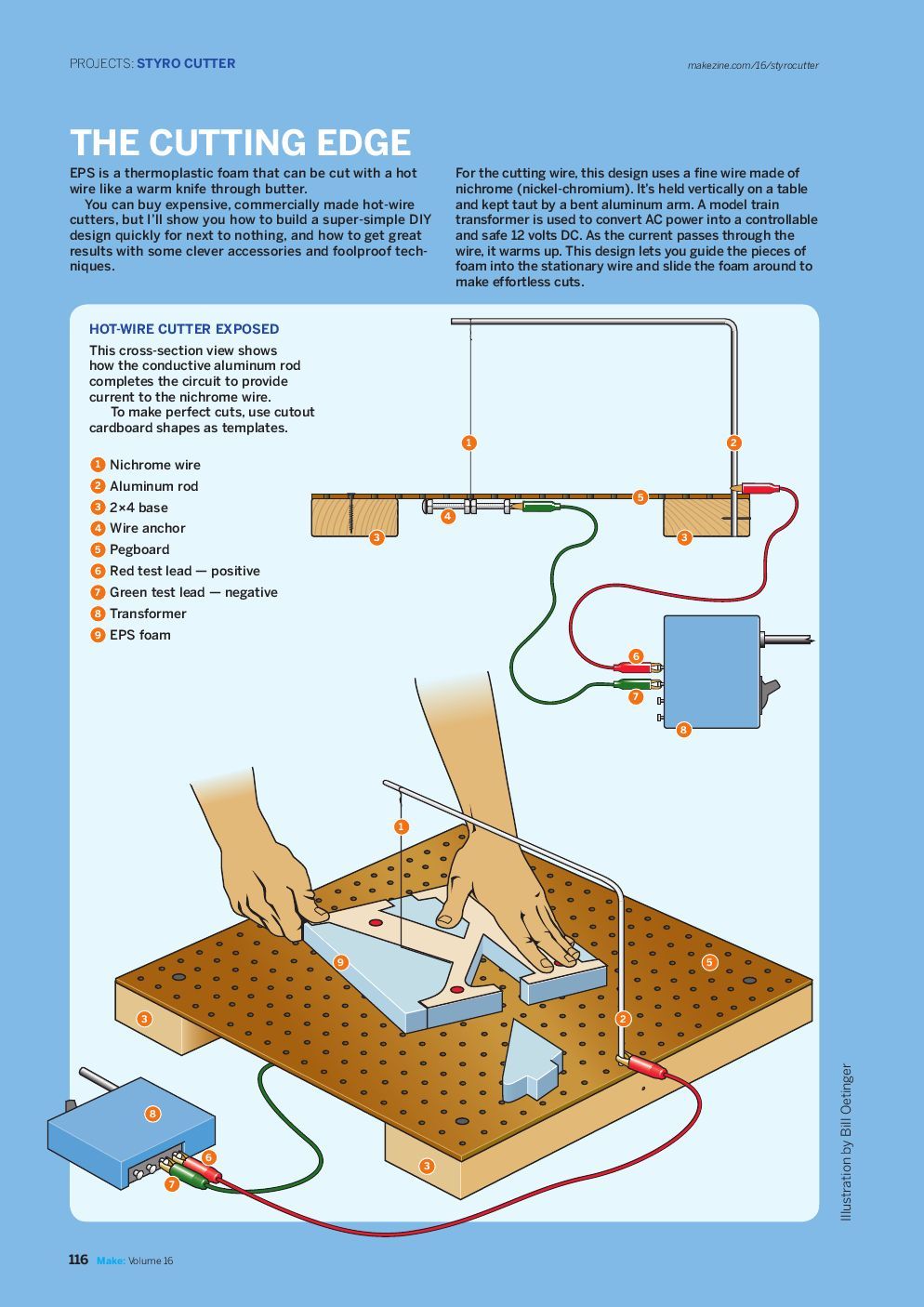

Резак для пенопласта с горячей проволокой необходим всем, кто серьезно занимается моделированием из пенопласта. Пена является чрезвычайно полезным и универсальным материалом, когда дело доходит до изготовления моделей, но чтобы по-настоящему извлечь из этого максимальную пользу, вам нужны правильные инструменты.

Создать свой собственный резак для пенопласта с помощью горячей проволоки очень просто, и как только вы узнаете, как он работает, вы сможете создавать все типы различных ножниц для пенопласта для бесконечного спектра работ.

Резак для пенопласта, который я делаю сегодня, представляет собой настольный прецизионный нож для пенопласта, используемый для очень точных прямых разрезов.

Кроме того, благодаря включению регулятора температуры в электропроводку я теперь полностью контролирую температуру проводки. Контроль температуры проволоки жизненно важен для получения идеального реза, слишком жарко, и пена растает еще до того, как она коснется проволоки… слишком холодно, и проволока начнет изгибаться, создавая неточные углы!

*Материалы*

ДЕРЕВО:

МДФ, 12 мм – основная режущая поверхность, ширина 30 см, длина 60 см

МДФ, 3 мм – лицевая панель, высота 62 см, ширина 30 см

Сосна 30 мм х 42 мм – Боковая опора 2 полосы длиной 60 см

Сосна 30 мм х 6 мм – Дополнительная полоса на боковой опоре 2 полосы длиной 60 см и опора блока контроллера

Сосна 19 мм х 42 мм – Опора поперечного сечения длиной 24 см

Шайба 19 мм – защищает режущую поверхность от горячей проволоки

Стальной стержень 6 мм – Главный несущий рычаг длиной не менее 75 см

Седельные зажимы 6 мм – всего 6

ЭЛЕКТРОНИКА И ПРОВОДА

DPDT, 12 В, нажимной выключатель со встроенным светодиодом

2,1 мм разъем питания постоянного тока с переборкой

12 В, 8 А, ШИМ-контроллер

10 А, винтовая клеммная колодка

9 0002 Различные термоусадочные трубкиСвинцовый припой

Электрический кабель 10 ампер, 3 мм, красный и черный

Шайба 3 мм – 2 шт. , припаяна к концам выходных проводов от регулятора температуры0003

, припаяна к концам выходных проводов от регулятора температуры0003

Шайба 3 мм – прикреплена к нихромовой проволоке

Диаметр 5 мм Пружина, длина 1 см – дополнительно для компенсации чрезмерного провисания при нагревании нихромовой проволоки

ЗАЖИМ

Диаметр 3 мм, болт с круглой головкой длиной 35 мм – раз 2

Шайба 3 мм – 2 шт.

Гайка-барашек 3 мм

Советы по использованию резака для пены с горячей проволокой:

Хорошая начальная температура, к которой следует стремиться при резке пены, составляет 600°F, эта температура будет варьироваться в зависимости от плотности пены курс.

Старайтесь использовать более низкую температуру, а не высокую, пена более щадящая при резке при более низких температурах, и, как правило, вы получаете более качественную поверхность.

Не забывайте, как вы можете видеть на видео, вы можете делать шаблоны из обычной бумаги для принтера и использовать ее в качестве трафарета для вырезания. Здесь вам нужно убедиться, что температура проволоки не слишком высока, иначе проволока также прорежет бумагу.

Избегайте остановки во время резки, если вы остановитесь и начнете во время резки, вы можете получить линии разлома в том месте, где вы остановились. Опять же, более низкая температура поможет свести к минимуму линии из-за остановок и пусков, но для достижения наилучших результатов старайтесь выполнять рез одним плавным движением.

Вы можете прикрепить деревянные секции к режущей поверхности, чтобы использовать их в качестве ориентира для получения идеально прямых пропилов. Вы также можете временно приклеить тонкие деревянные полоски к поверхности пенопласта, чтобы получить тот же эффект, по сути, вы будете использовать полоски дерева, которые приклеиваются непосредственно к пенопласту в качестве направляющей, позволяющей выполнять всевозможные сложные вырезы.

Самодельные резаки для пены с горячей проволокой

Самодельные резаки для пены с горячей проволокой

Автор RON REES

Недавно я снова «заморачивался», делая модели лодок из синей пены (июль 2013 г. MB) и обшивая их нейлоновыми чулками и смолой. Этот метод является быстрым, дешевым, простым и позволяет получать очень легкие и прочные корпуса моделей лодок. Из обрезков также получаются блестящие сиденья, фигуры и легкие основания для неуклюжих вещей, таких как орудийные башни и т. д., которые можно покрыть стироловым картоном или покрыть тонким слоем эпоксидной смолы для окончательной отделки. По мере того, как я становился более предприимчивым, я экспериментировал, пытаясь создавать все более и более сложные формы, и это потребовало использования более нетрадиционных методов моделирования.

MB) и обшивая их нейлоновыми чулками и смолой. Этот метод является быстрым, дешевым, простым и позволяет получать очень легкие и прочные корпуса моделей лодок. Из обрезков также получаются блестящие сиденья, фигуры и легкие основания для неуклюжих вещей, таких как орудийные башни и т. д., которые можно покрыть стироловым картоном или покрыть тонким слоем эпоксидной смолы для окончательной отделки. По мере того, как я становился более предприимчивым, я экспериментировал, пытаясь создавать все более и более сложные формы, и это потребовало использования более нетрадиционных методов моделирования.

До сих пор большая часть работы с пеноблоками выполнялась с помощью ленточной пилы, лучшего хлебного ножа моей жены и всевозможных блоков причудливой формы, покрытых силиконовой наждачной бумагой. Последней экспериментальной модели требовалось что-то более точное и, на самом деле, гораздо более утонченное со всех сторон, поэтому я начал присматриваться к фигурным кусачкам для горячей проволоки.

Я использовал эту технологию раньше, когда производил комплекты радиоуправляемых самолетов, а изготовление крыльев из пенополистирола белого цвета было обычной практикой в авиамоделировании. Совсем недавно, когда мы обучали технологии, мы использовали большие напольные машины с горячей проволокой для пенопластовых проектов, и просмотр некоторых каталогов показал, что сейчас они стоят более 800 фунтов стерлингов! Это слишком много для инструмента, поддерживающего мое хобби, поэтому дальнейшее изучение и час в Интернете дали мне все, что нужно, и я отправился в мастерскую.

Тестовый инструмент

Нужен был резак, который мог бы нарезать большие блоки пенопласта, возможно, толщиной до 12 дюймов, но тестовый инструмент был рассчитан только на шесть дюймов. Сама проволока и источник питания, чтобы сделать ее горячей, требовали небольшого исследования, но вскоре я обнаружил, что тонкую никель-хромовую проволоку (нихром) можно купить достаточно легко, но более важным был тот факт, что гитарные струны также сделаны из аналогичный материал. По стечению обстоятельств, в «ящике битов» оказались лишние струны, так что началась «игра», но не музыкальная!

По стечению обстоятельств, в «ящике битов» оказались лишние струны, так что началась «игра», но не музыкальная!

Так или иначе, после того, как на верстаке развели электрокамин с одним стержнем, напряжение немного снизили, так как в мастерской становилось довольно жарко! Источник питания от сети к постоянному току выдавал 13,5 вольт при 16 амперах через шестидюймовый кусок гитарной струны, отсюда и эффект электрического огня, что на самом деле было не очень хорошей идеей.

Немного повозившись, выяснилось, что один вольт при силе тока 1,5 ампера может нагреть провод длиной один дюйм (25 мм) достаточно сильно, чтобы достаточно быстро разрезать синюю (или любую другую) пену. Поэтому старый NiCd аккумулятор был разобран, а прилично работающие элементы (им было 25 лет) превратились в блок на 4,8 вольта 1,2 ампер/час. Быстрая оживляющая зарядка на быстрозарядном устройстве, а затем его тестирование на шестидюймовом проводе, который теперь выглядел немного печально и скрученным от перегрева мастерской. Теперь он работал нормально, поэтому сразу же был спланирован и спроектирован правильный настольный резак гораздо большего размера.

Теперь он работал нормально, поэтому сразу же был спланирован и спроектирован правильный настольный резак гораздо большего размера.

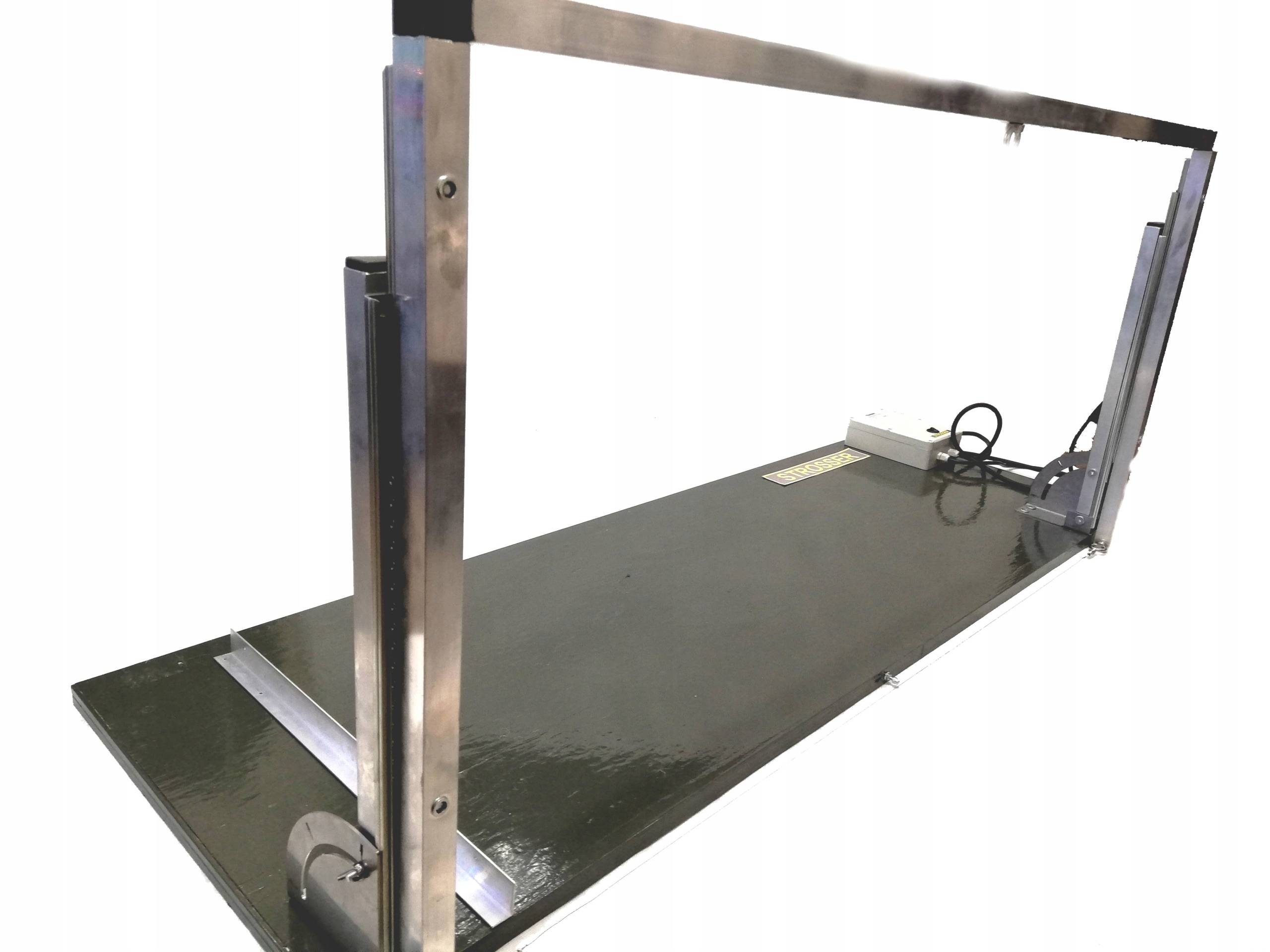

Настольный резак

Блоки пенопласта толщиной до десяти дюймов нужно было разрезать под углом два градуса к вертикали, однако их также нужно было разрезать вертикально, поэтому требовалось какое-то устройство для установки угла . В промышленных агрегатах есть наклонный стол, но это было больше работы, чем можно было бы оправдать. Было рассмотрено размещение угловых кусков дерева под пенопластом во время его резки, но это никогда не могло быть на 100% надежным. В конце концов, ряд отверстий в верхней балке, которые можно было выбрать по мере необходимости и удерживать болтом в качестве оси, наклоняли проволоку на все более увеличивающиеся углы, так что было сделано, как в Диаграмма напечатана здесь. Как вы можете видеть, перемещая точку поворота на верхней балке, горячая проволока выходит из вертикального положения, а натяжитель легко отрегулировать, чтобы он оставался натянутым. При испытании на голубой пене толщиной около десяти дюймов разрез был гладким и чистым, при условии, что на блок оказывалось постоянное сильное давление, когда он проталкивался мимо горячей проволоки, а следы от порезов появлялись, только если вы останавливались. Длина горловины устройства не является проблемой, так как проволока режет в любом направлении, поэтому длинные участки и изгибы можно разрезать, проталкивая блок из пенопласта сбоку, а не спереди.

При испытании на голубой пене толщиной около десяти дюймов разрез был гладким и чистым, при условии, что на блок оказывалось постоянное сильное давление, когда он проталкивался мимо горячей проволоки, а следы от порезов появлялись, только если вы останавливались. Длина горловины устройства не является проблемой, так как проволока режет в любом направлении, поэтому длинные участки и изгибы можно разрезать, проталкивая блок из пенопласта сбоку, а не спереди.

Резка дешевого белого пенополистирола была очень быстрой, а пенополистиролового блока (синяя пена), используемого для корпусов моделей лодок, – лишь немного медленнее, потому что последний материал имеет более плотную консистенцию. Поры нарезанной пены на самом деле также очень хорошо запечатаны резаком, оставляя слегка блестящую поверхность.

Ручные фрезы

Меньшие фрезы нужны для прорези, углублений и вырезов в пеноблоках внутри корпуса. Примером этого может быть вырезание отверстия для крепления сервопривода в пенопласте, но гитарная струна недостаточно жесткая для этого. На самом деле проволоке необходимо придать полужесткую форму, которую можно разрезать и придать ей форму отверстия или отверстия определенного размера. Поэтому требовалась более толстая проволока, и она была найдена в каталоге Hobbies. Была заказана пара метров, и когда она прибыла, она действительно сохраняла форму в горячем состоянии, но ее также легко было согнуть в нужную форму с помощью плоскогубцев.

На самом деле проволоке необходимо придать полужесткую форму, которую можно разрезать и придать ей форму отверстия или отверстия определенного размера. Поэтому требовалась более толстая проволока, и она была найдена в каталоге Hobbies. Была заказана пара метров, и когда она прибыла, она действительно сохраняла форму в горячем состоянии, но ее также легко было согнуть в нужную форму с помощью плоскогубцев.

Две небольшие ручки были изготовлены с клеммами из блоков электрических разъемов, что позволяло выбирать провода разной формы и подгонять их для выполнения разных задач.

При использовании ранее испытанного провода от 5 до 6 дюймов и подключении к блоку из четырех никель-кадмиевых аккумуляторов sub-C (4,8 В) этот жесткий провод работал очень хорошо. Два ручных режущих инструмента нуждались в переключателях, и они были приспособлены таким образом, чтобы их можно было быстро включать/выключать нажатием большого пальца. При использовании резак потреблял от 2 до 3 ампер от NiCd-пакета, и его необходимо было перезаряжать после периодического использования примерно через 30-45 минут, что было более чем достаточно для моих нужд.

Тонкая проволока на настольном резаке оставила очень маленькую щель для резки (Прорезь), но более толстая проволока на ручных резаках прожгла пропил до 3 мм, поэтому теперь это необходимо учитывать при планировании резки. работа.

Заключение

Кусачки для горячей проволоки — удобное дополнение к мастерской для многих различных хобби, но особенно при использовании пенопласта в моделировании. Они просты и очень дешевы в изготовлении, а «горячую проволоку» легко получить. Если вы купите два метра его, то его, вероятно, хватит на всю жизнь. Для тех, кто любит делать кусачки для горячей проволоки, я перечисляю несколько контактных адресов.

Полезные адреса

1) Точки крепления представляли собой прямые «ремонтные пластины» длиной три дюйма, и вместе с натяжным устройством, которое на самом деле было натяжителем «троса», все они были куплены у Screwfix Direct , веб-сайт : www.screwfix.com или по телефону: 0500 414141 для местного магазина.