Станок для резки пенопласта своими руками

Содержание

- Как сделать станок для резки пенопласта

- Практические схемы станков для резки пенопласта

- Станок для резки пенопласта нихромом

- Станок для механической резки пенопласта

- Заключение

Упорядоченность и однородность структуры полистиролов высокой плотности делает тяжелые сорта пенопласта идеальным материалом для изготовления всевозможных моделей, поделок, элементов дизайна. Иногда нужно просто разрезать лист пенопласта в продольном направлении, что вручную сделать, оказывается, не так просто. Если предстоит располовинить с десяток толстых плит, существенно упростить задачу можно, сделав станок для резки пенопласта своими руками. На строительство такого аппарата уйдет максимум несколько часов, но зато резку пенопласта можно выполнять в неограниченном количестве.

Как сделать станок для резки пенопласта

Обработка пенопластовых блоков или листов возможна двумя способами:

- Механической резкой с помощью вращающейся высокооборотной фрезы;

- Термической обработкой, чаще всего с помощью раскаленной нихромовой проволоки.

Совет! При любом способе резки пенопласта образуется большое количество пенопластовой пыли или продуктов термического разложения пенополистиролов при контакте с раскаленной поверхностью, поэтому нужно будет сделать отбор пыли пылесосом или мощным вытяжным вентилятором.

Любые другие способы резки, например, острозаточенным ножом, расплавлением спиртоацетоновыми смесями или лазерным лучом, оказываются либо непроизводительными, либо малоэффективными. Мало того, если требуется разрезать лист вдоль плоскости другим способом, кроме как станком с проволокой, сделать это с надлежащим уровнем качества практически невозможно.

Практические схемы станков для резки пенопласта

Благодаря очень низкой теплопроводности и небольшой температуре плавления пенопласт довольно легко можно резать даже не раскалённой, а просто разогретой до температуры плавления металлической режущей кромкой или проволокой. Поэтому приведенная ниже схема станка не представляет особой опасности для окружающей среды и человека, но работать на нем следует с осторожностью, из-за риска получить ожог.

Станок для резки пенопласта нихромом

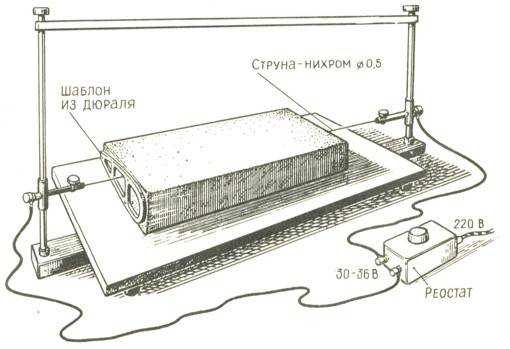

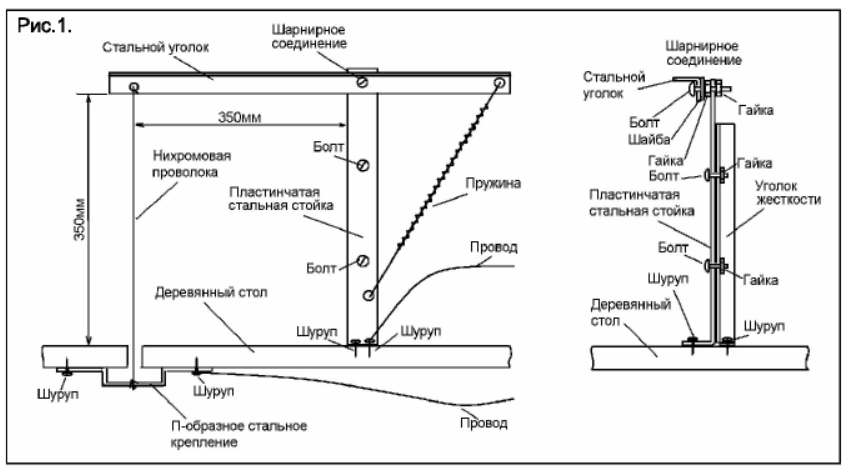

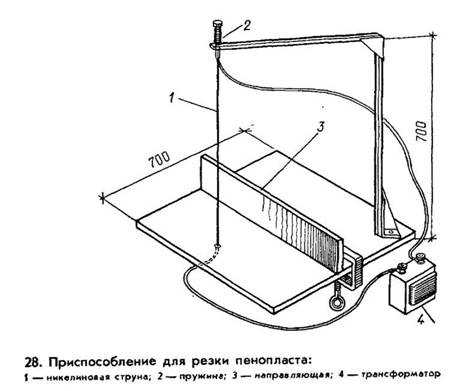

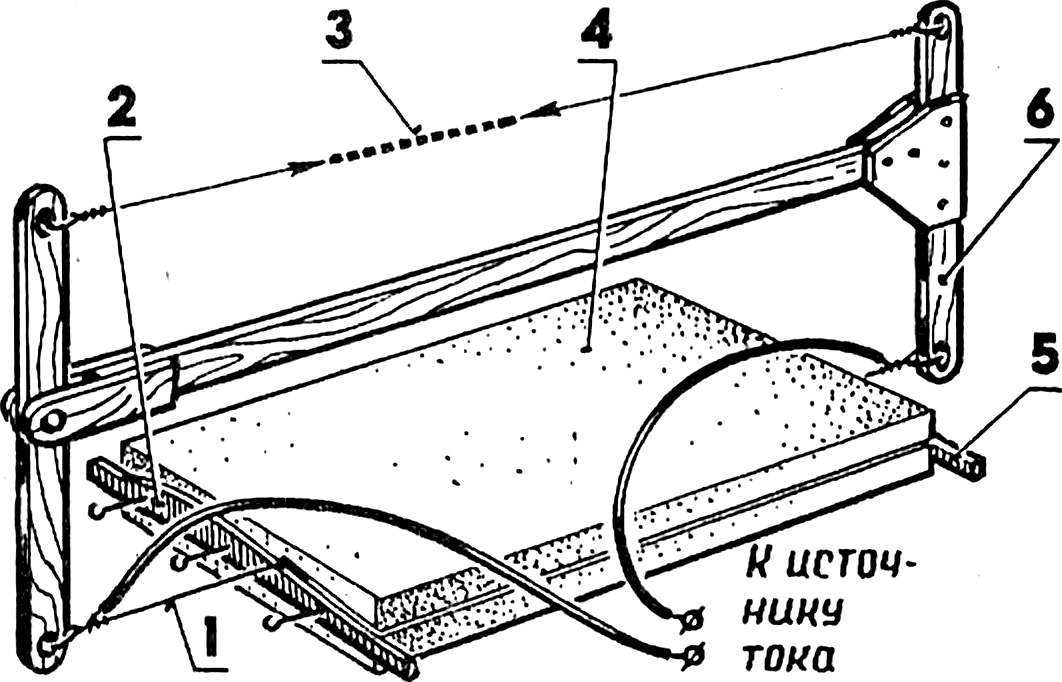

Конструктивно аппарат для резки пенопласта состоит из четырех основных деталей:

- Станины с опорами для натяжения проволоки;

- Блока питания;

- Нихромовой проволоки с системой натяжения.

Наилучшим материалом для изготовления станины станка будет толстая фанера и планки из стеклотекстолита или гетинакса. Устройство станка приведено ниже.

Для удобства работы станина изготавливается из листа фанеры шириной не менее 60 см. На краях рабочей плоскости станка на стеклотекстолитовых опорах крепятся две резьбовые шпильки высотой 150 мм.

С обратной стороны фанерного основания к одной из шпилек подключается первый контакт от блока питания.

Совет! В качестве блока питания лучше всего использовать обычный ЛАТР.

Пенопласт можно резать металлическим ножом, разогретым до 270-300оС. Чтобы обеспечить хорошую скорость резки, нихромовую нить необходимо разогревать до 500оС.

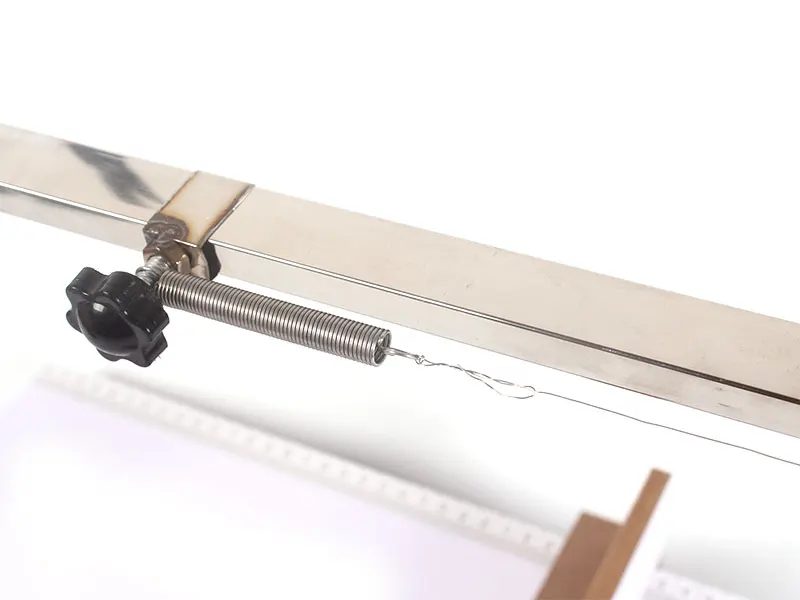

В качестве рабочего инструмента используется нихромовая проволока 0,7-1 мм. Ее закрепляют на стойках-шпильках станка с помощью натяжной пружины, при этом второй контакт необходимо закрепить, как на фото, к «уху» проволоки. Если медную жилу просто прикрутить к пружине или шпильке станка, то в процессе работы ток разогреет пружинную сталь, и через определенный промежуток времени система натяжения выйдет из строя.

Оптимальным решением для крепления нихромовой нитки будет использование керамических фаянсовых бочонков, применяемых для навесного монтажа электропроводки. В этом случае раскаленная нить не передает часть тепла на стальные стойки, соответственно, не образуются холодные зоны проволоки в местах крепления.

Для резки нихромом потребуется ток силой не менее 10А, для провода диаметром в 0,7 мм и длиной 60 см рабочее напряжение составит 18-20В, проволоку толщиной в 1мм нужно подключать к 12В.

Если крепления нихромовой нитки сделать скользящими, то можно выполнить резку пенопласта под углом, как на фото.

После резки поверхность пенопласта далека от идеала и напоминает шероховатую необработанную обрезную доску. Такие плиты легко приклеиваются монтажной пеной или битумной мастикой к кирпичу, бетону или даже к металлу.

Станок для механической резки пенопласта

Более интересным проектом является аппарат для фигурной резки пенопласта. Учитывая небольшое усилие, необходимое для резки мягкого пенопласта, можно сделать станок для резки пенопласта с чпу из покупных деталей. Ориентировочная стоимость приобретенных компонентов составляет 650 долл.

Основу станка составляет корпус, собранный из фанерной плиты, толщиной 15 мм. Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

После резки деталей корпус собирается по приведенной ниже схеме. Все детали склеиваются последовательно с помощью полиуретанового клея и соединяются креплениями болт-гайка М8. Верхний люнет и рабочий стол станка дополнительно укрепляется с помощью алюминиевых уголков.

Станок обеспечивает резку в трех направлениях, поэтому используется система ременных приводов от трех шаговых двигателей. Управление двигателями осуществляется с помощью программируемого контроллера и ноутбука. Для направляющих реек используются стальные, хромированные или никелированные трубки, диаметром 12 мм. Пластиковые или алюминиевые направляющие не подходят, идеальным материалом являются латунные трубки.

В качестве рабочего исполнительного инструмента используется ручной гравер или высокооборотный двигатель постоянного тока, мощностью не менее 40 Вт. Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

С помощью станка можно выполнять фигурную резку и гравировку самых сложных криволинейных узоров, делать надписи и резать детали к всевозможным декоративным покрытиям. Скорость резки пенопласта при ширине шва в 4 мм и глубине резки 15 мм составляет 30 см/мин.

Станок может использоваться как для фрезеровки и резки пенопластовых блоков, так и фанеры, брусков из мягких пород древесины, липы, тополя, березы, осины. Качество поверхности и производительность определяются мощностью двигателя, в среднем на доводку вырезанной «в черновую» модели уходит 60-90 минут.

Заключение

Кроме перечисленных вариантов, для резки пенопласта нередко используют ленточные станки для распиловки пиломатериалов.

- Как правильно выбрать дрель для дома

- Как выбрать электролобзик

- Какой перфоратор выбрать для дома

- Выбираем электрические ножницы правильно

Резка пенопласта нихромовой проволокой своими руками (видео)

/в Отделка и ремонт потолка /от adminФигурная резка пенопласта

Пенопласт — один из самых популярных в наше время строительных материалов. Его широко используют для звукоизоляции и утепления помещений.

Главные свойства пенопласта, которые обеспечивают ему популярность являются:

- низкая теплопроводность;

- дешевизна;

- пожарная безопасность;

- простота в эксплуатации.

На заводах пенопласт выпускают крупными листами, которые могут существенно отличаться своими габаритами. Также этот материал может иметь разную плотность, цветовую гамму, размер фракции.

Основная операция, которую проделывают над пенопластом — это резка. Она позволяет получать из крупных листов данного материала элементы необходимого размера.

Способы резки

Пенопласт реально резать даже обычным лезвием

У простых людей, которые собираются самостоятельно делать ремонт, возникает закономерный вопрос: как резать пенопласт правильно?

Все способы резки можно условно разделить на две большие группы:

- Механическая

- Термическая

В домашних условиях легче всего производить механическую резку, которая осуществляется при помощи простых инструментов.

Второй способ, термический, заключается в использовании специальных станков и аппаратуры.

Инструменты

Горячий электрический нож для резки паралона и пенопласта (150Вт,220В, лезвие 150мм)

Самые часто используемые инструменты для резки пенопласта:

- ножи;

- ножовки;

- паяльники;

- станки с нихромовой проволокой в качестве рабочей части.

Для того, чтобы раскраивать заводские листы пенопласта на отдельные куски необходимого размера в домашних условиях чаще всего используют подручный инструмент для резки пенопласта. К ним в первую очередь канцелярские, сапожные ножи, ножовки по дереву и металлу с мелкими зубьями. Пилить пенопласт необходимо аккуратно, так как он при проведении этой операции может сильно крошиться. Причем чем больше зерно, тем сильнее будет происходить крошение.

Ножи для раскроя пенопласта хорошо затачивают — чем острее будет лезвие, тем быстрее и точнее будет производится резка. Кроме канцелярских и сапожных используются специальные ножи для пенопласта со специальной резиновой накладкой. Также помимо заточки, для облегчения раскройки лезвия нагревают.

Этими инструментами можно производить только ровные разрезы. С их помощью можно получать только элементы с прямыми сторонами: квадраты, прямоугольники, трапеции и т. д.

Основным недостатком резки при помощи ножей является то, что толщина листа не должна превышать 5-7 см. Ножовки и пилы с мелкими зубьями и используют даже при толщине исходного материала до 30 см, но при этом срезы получаются грубыми.

Ножовки и пилы с мелкими зубьями и используют даже при толщине исходного материала до 30 см, но при этом срезы получаются грубыми.

Примечание

Механическая резка всегда сопровождается высоким уровнем шума, а также возникновением большого количества мусора.

С помощью фигурной резки пенопласта можно изготовить скульптуры, фигуры и декоративные элементы

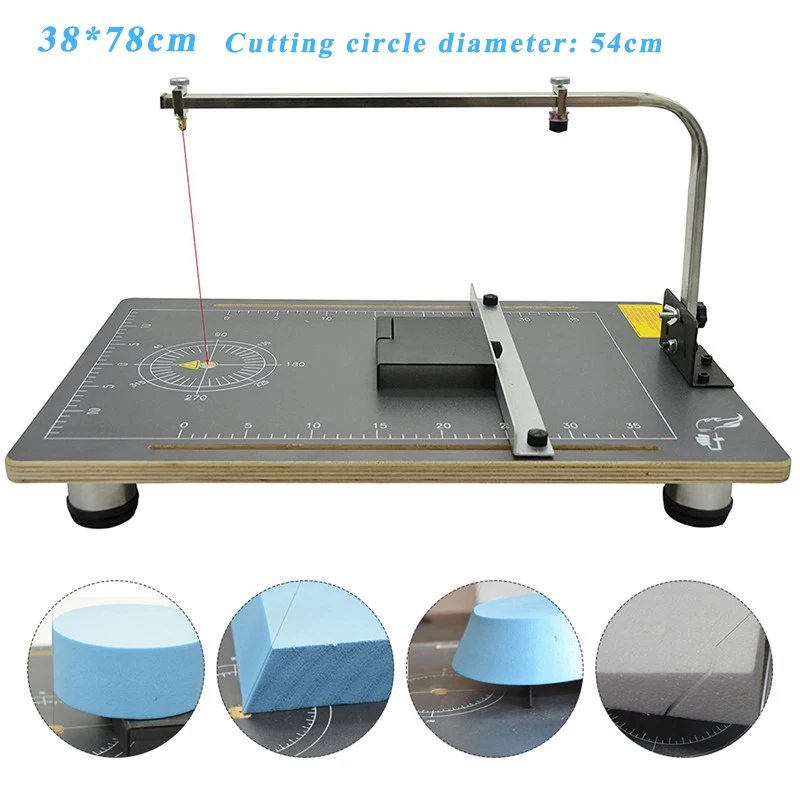

Фигурная резка пенопласта осуществляется исключительно термическим способом. Для этого используют паяльники со специальными насадками, а также станки.

Профессиональные станки для резки пенопласта производятся для компаний, которые занимаются изготовлением форм для литья для металлургии, декораций для театров и киностудий. Они позволяют получать элементы любой формы, с произвольными углами. На такой аппаратуре возможно изготовление шаров, закругленных элементов.

Профессиональные станки очень дорогие, и их не имеет смысла использовать в домашних условиях.

Насадки на паяльник имеют вид стальной пластины, которая надевается на термоэлемент.

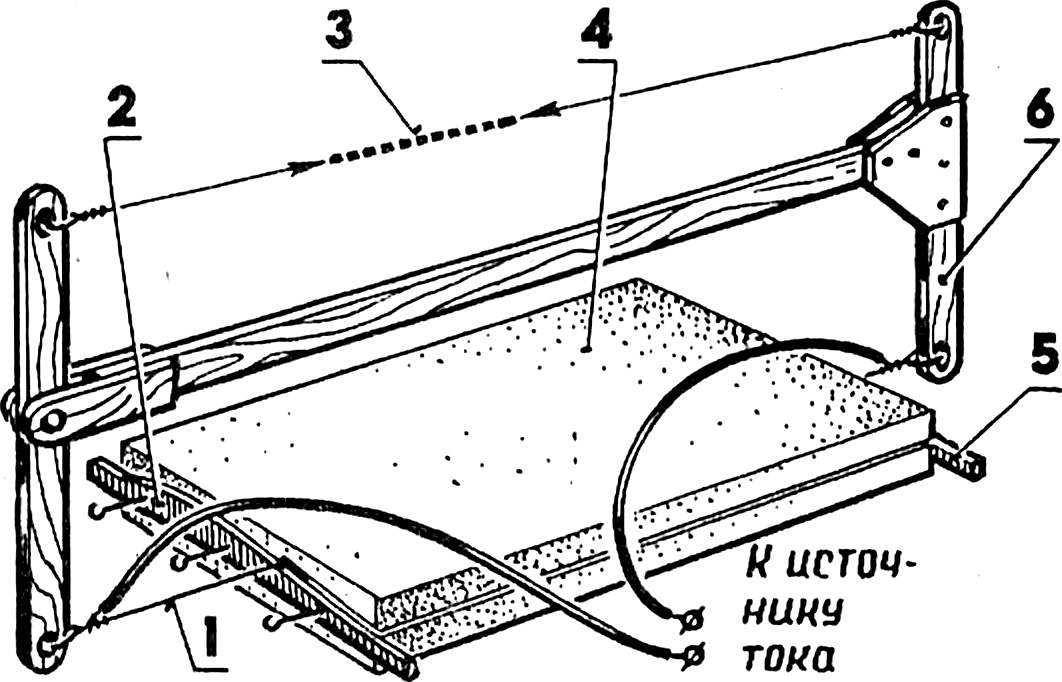

Самодельный станок с нихромовой нитью

Чертеж станока для резки пенопласта

Фигурная резка пенопласта может быть произведена и на самодельной аппаратуре. Кустарные станки изготавливают из подручных средств: старой мебели, деревянных брусков, фанеры, ДСП. Используют те материалы, которые находятся в непосредственном доступе. Обязательным элементом, который не представляется возможным заменить, является нить или проволока из специального сплава, состоящего из никеля и хрома.

Главным плюсом резки при помощи специального станка с нихромовой проволокой является возможность раскройки, как продольной, так и поперечной.

В первом случае используется вертикальная установка струны. Для поперечной раскройки используют горизонтальное расположение нихромовой нити.

Поперечная резка позволяет получать листы строго заданной высоты.

О том как правильно резать пенопласт на таком станке, снято много видео, которые стоит посмотреть перед началом работы.

Изготовление станка

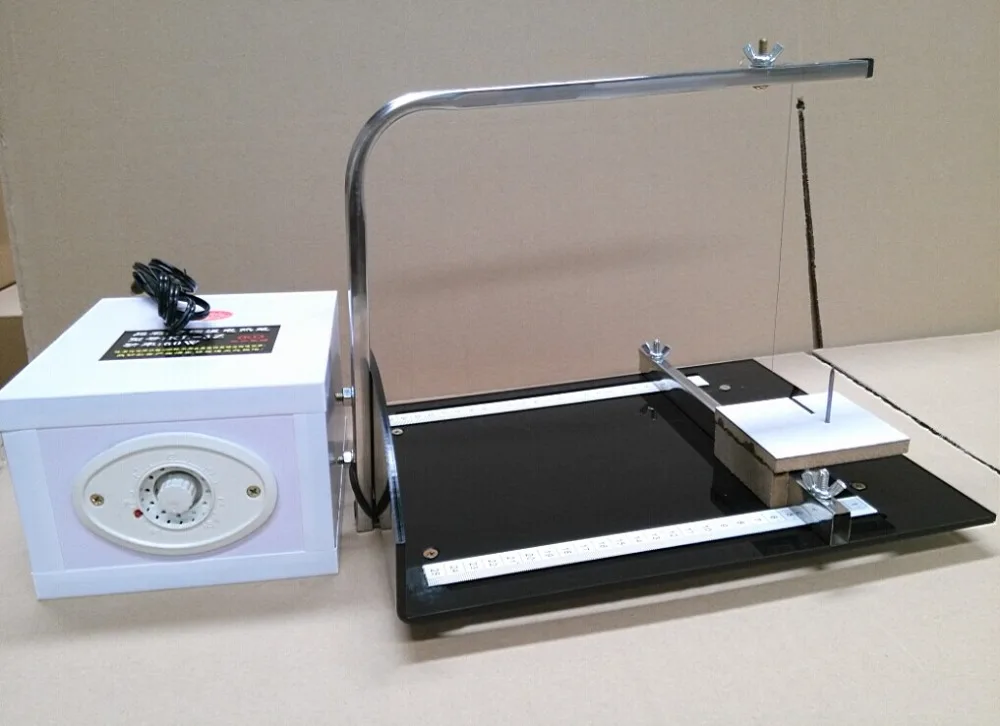

Аппарат для резки пенопласта

Для того чтобы сделать самодельный станок, из материалов понадобится:

- основа для станка;

- деревянный брус;

- саморезы;

- пружина;

- нихромовя проволока.

Из инструментов пригодятся:

- шруповерт;

- дрель;

- пассатижи.

Также можно использовать лабораторный регулируемый автотрансформатор (ЛАТР). Он позволит получать необходимое напряжение, которое позволит легко резать пенопласт, но при этом не будет его оплавлять.

В качестве основания для самодельного станка может выступить любой плоский лист с гладкой поверхностью, чтобы по ней легко можно было передвигать пенопласт. Подойдет фанера, прессованная древесина, профнастил. Пластик использовать не рекомендуется — под воздействием температуры он тоже может начать деформироваться.

Подойдет фанера, прессованная древесина, профнастил. Пластик использовать не рекомендуется — под воздействием температуры он тоже может начать деформироваться.

В основу вкручиваются два самореза так, чтобы можно было легко менять их высоту. На шурупы прикрепляют нихромовую проволоку диаметром 0,6 — 0,8 мм. При этом с одной стороны делают это при помощи пружины, которая сведет на нет температурную деформацию проволоки, что предотвратит провисание и ослабление режущего элемента.

Резак для пенопласта с электропитанием – Самодельный резак для пенопласта

Соберите самодельный резак для пенопласта с горячей проволокой с ограниченным бюджетом. Удивительный инструмент, работающий от источника питания, который поможет вам с вашими проектами по производству пенопласта или полистирола.

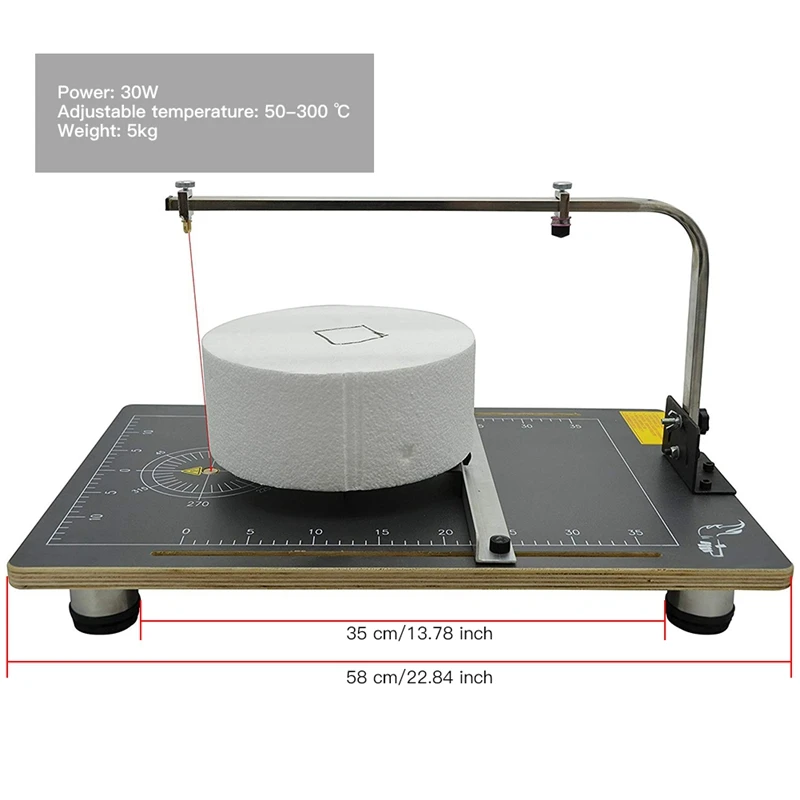

Начните собирать свой собственный резак для пенопласта с горячей проволокой в рамках бюджета. Это займет у вас около двух часов, и вам понадобится всего несколько деталей. Не забывайте проявлять творческий подход и использовать доступные материалы и инструменты. Резак для пены с горячей проволокой — это инструмент, используемый для резки пенопласта, полистирола, плексигласа и т. д. Устройство работает за счет пропускания электричества низкого напряжения через нихромовую проволоку, в результате чего проволока нагревается примерно до 200°C. Нагретая проволока будет использоваться для резки пенопласта и других подобных материалов.

Резак для пены с горячей проволокой — это инструмент, используемый для резки пенопласта, полистирола, плексигласа и т. д. Устройство работает за счет пропускания электричества низкого напряжения через нихромовую проволоку, в результате чего проволока нагревается примерно до 200°C. Нагретая проволока будет использоваться для резки пенопласта и других подобных материалов.

Как сделать горячую проволочную пенопластовую режущую форму

1. Поставки

- Плоская фанерная плата: 70 см x 45 см

- Фанерная рука

- Электрические провода

- Выключатель питания

- Гайки, винты и шайбы

- Нихромовая проволока

- Маленькое металлическое кольцо

- Маленькая пружина

- Зажим типа «крокодил» (дополнительно) 0024

- Шаговые двигатели — они приводят в движение опоры, к которым прикреплена проволока с подогревом

- Плата управления 4 оси — посылает сигналы шаговым двигателям для перемещения на определенную величину и в каком направлении.

Получает сигналы от концевых выключателей и подвесок

Получает сигналы от концевых выключателей и подвесок - Компьютер – управляет платой управления. Он получает g-код и преобразует его в сигналы для платы управления.

- Ходовой винт — подключается к шаговым двигателям, а затем к башням для их перемещения в нужном направлении, Программное обеспечение

- — я использовал LinuxCNC, но начал с Mach4, который превращает g-код в сигнал, который может использовать плата управления и шаговые двигатели. Затем я использую Profili2 Pro и DevFus Foam для создания g-кода из проекта. Вы можете использовать LinuxCNC и бесплатное программное обеспечение для создания g-кода для крыльев и фюзеляжей. Проверьте мою статью Бесплатное программное обеспечение для ЧПУ

- Направляющие для выдвижных ящиков – используются для вертикального и горизонтального перемещения двух башен

- Блок питания 24 В — питает плату управления и шаговые двигатели

- Горячая проволока – обычно нихромовая проволока.

- Приобретите старый ПК с портом для принтера. Mach4/LinuxCNC не требует высокопроизводительного ПК, поэтому большинство старых ПК будут работать нормально. Это то, что я сделал, и у меня также есть несколько запасных.

Много на eBay от 50 до 80 долларов

Много на eBay от 50 до 80 долларов - Установите дополнительную плату порта принтера.

- Используйте плату контроллера движения USB или Ethernet. Это с программным драйвером настроит Mach4 для использования вашего порта USB или Ethernet. Затем TB6560 подключается к контроллеру движения. Проверьте мою статью для вариантов https://rckeith.co.uk/mach4-parallel-port/

2. Какой резак для пены с горячей проволокой лучше?

Лучший резак для пенопласта с горячей проволокой тот, который вы сами изготовите. Это также самый дешевый вариант, учитывая, что вам, возможно, придется купить только блок питания и нихромовый провод. Подумайте о желаемом размере инструмента и проектах, для которых вы хотите его использовать. Резак для пенопласта с горячей проволокой, описанный в этой статье, был разработан, чтобы хорошо работать для большинства ваших проектов.

Подумайте о желаемом размере инструмента и проектах, для которых вы хотите его использовать. Резак для пенопласта с горячей проволокой, описанный в этой статье, был разработан, чтобы хорошо работать для большинства ваших проектов.

3. Изготовление рабочего стола для резака пены с горячей проволокой

Отрежьте плоскую фанерную доску размером 70 см x 45 см (27,5″ x 17,7″). Вы будете использовать его в качестве основы вашей машины для резки пенопласта. Я называю это «рабочим столом», поскольку в значительной степени это то, чем он является. Найдите его центр и просверлите отверстие под центральный винт. Это закрепит один конец режущей проволоки. Поскольку вам нужно будет добавить шайбу, убедитесь, что вы просверлили место и для нее. Для нижних ножек я использовал кусочки или резину.

4. Фиксация регулируемого кронштейна

Я использовал 1/4 круга диаметром 80 см (31,5″). Причина, по которой я сделал это таким образом, заключалась в том, чтобы позволить мне изменить угол резки. Вырежьте пространство для прохода винта по всей длине рычага. Прежде чем установить руку на рабочий стол, проверьте выравнивание режущей проволоки. У вас должна быть идеальная 9угол 0°. Сделав это, вы можете прикрепить его к рабочему столу.

Вырежьте пространство для прохода винта по всей длине рычага. Прежде чем установить руку на рабочий стол, проверьте выравнивание режущей проволоки. У вас должна быть идеальная 9угол 0°. Сделав это, вы можете прикрепить его к рабочему столу.

5. Схема электрических соединений

Вы можете увидеть основную схему соединений на фотографии ниже. Электропроводка состоит из трех частей: источника питания, электрических проводов и выключателя питания. На электрической схеме у меня выключатель установлен на один провод. Переключатель, который у меня был, был сделан для использования обоих проводов постоянного тока 12 В.

6. Установка нихромовой проволоки

Воспользуйтесь видеоуроком, чтобы просмотреть пошаговые инструкции о том, как я подключил нихромовую проволоку для резки. Я лично пробовал другие материалы, но с плохими результатами. В основном потому, что другие режущие провода не прослужат слишком долго. Длина вашей нихромовой проволоки зависит от выходной мощности вашего источника питания. Для того, который я использовал, я обнаружил, что около 30–40 см (11,8–15,7 дюймов) отлично справятся со своей задачей. Он не будет нагреваться чрезмерно, но будет достаточно горячим, чтобы резать толстый пенопласт или пенопласт.

Для того, который я использовал, я обнаружил, что около 30–40 см (11,8–15,7 дюймов) отлично справятся со своей задачей. Он не будет нагреваться чрезмерно, но будет достаточно горячим, чтобы резать толстый пенопласт или пенопласт.

Подсоедините один провод 12 В к концу нихромового провода, подключенного к рабочему столу. Другой провод 12 В идет вверх по руке и соединяется с другим концом нихромового провода. Используйте зажим типа «крокодил» на этой проволоке, если вы хотите отрегулировать температуру нагрева нихромовой проволоки. Если вы хотите, чтобы он меньше грелся, подсоедините зажим типа «крокодил» прямо к концу нихромовой проволоки. Если вы хотите, чтобы он нагревался сильнее, переместите зажим типа «крокодил» на режущую проволоку. Теперь лучший способ протестировать резак для пенопласта — использовать его для чего-то. Вот первое украшение в виде единорога, которое я сделала с помощью кусачек.

7. Видеоурок

Подпишитесь на YouTube

youtube.com/embed/Fzxq70-ZW44?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Как построить резак для пенопласта с ЧПУ с горячей проволокой — версия с параллельным портом

Последнее обновление: 25 января 2023 г.

сейчас обновился до новой версии. Вот ссылка, если вы предпочитаете собирать USB-версию https://rckeith.co.uk/how-to-build-a-usb-cnc-hot-wire-foam-cutter/

. Версия USB, потому что настройка Mach4 и LinuxCNC на компьютерах с параллельным портом довольно длительна. Калибровка также более сложная. Так что, если вы новичок в резке пенопласта с ЧПУ, создайте USB-версию, которая намного проще,

Параллельный порт уже давно снят с производства, но в 2023 году он по-прежнему может использоваться. Если вы посмотрите на Amazon или eBay, вы увидите, что продается много контроллеров с ЧПУ, которые все еще используют его. Если у вас есть старый ПК, это идеальный кандидат, или вы можете купить дополнительную карту параллельного порта для более современного ПК.

Зачем создавать станок для резки пены с ЧПУ с горячей проволокой?

Для меня это был способ изготовления крыльев и фюзеляжей для радиоуправляемых самолетов, которые были недоступны. Сделать это самостоятельно (DIY) не так сложно, как вы думаете.

Традиционные методы сборки радиоуправляемых самолетов включают в себя резку и склеивание большого количества пробкового дерева. Я могу вырезать сердцевину крыла из пенопласта примерно за 15 минут, и обычно я вырезаю несколько штук за раз. Создание собственных моделей очень полезно, а когда они хорошо летают, это настоящий кайф.

Я построил свою первую машину в 2012 году, и вот несколько проектов, которые я сделал с ней0006 Как это работает?

Если вы не знаете, что такое резак для пенопласта с ЧПУ Hot Wire, позвольте мне объяснить. Большинство типов пенопласта можно резать горячей проволокой, и если вы сможете точно контролировать проволоку, то сможете делать крылья и фюзеляжи для радиоуправляемых самолетов и многое другое, например знаки. Можно обойтись без станка с числовым программным управлением (ЧПУ), просто проводя горячую проволоку по шаблонам. Этот метод менее дорог и является хорошей отправной точкой в путешествии по резке пенопласта с ЧПУ с горячей проволокой. Вы получите хороший опыт работы с горячей проволокой. Мои крылья Super VC10 были сделаны таким образом до того, как у меня появилась машина.

Можно обойтись без станка с числовым программным управлением (ЧПУ), просто проводя горячую проволоку по шаблонам. Этот метод менее дорог и является хорошей отправной точкой в путешествии по резке пенопласта с ЧПУ с горячей проволокой. Вы получите хороший опыт работы с горячей проволокой. Мои крылья Super VC10 были сделаны таким образом до того, как у меня появилась машина.

Сложно построить?

Нет. Если вы достаточно практичны, то у вас есть все необходимые навыки. Не пугайтесь электроники. Это может показаться немного пугающим, но если вы будете следить за моими статьями на веб-сайте или подпишитесь на электронную книгу, у вас будет вся необходимая информация. Если вам нужна помощь, свяжитесь со мной через страницу контактов, и я вернусь к вам с некоторыми ответами. Я получаю довольно много вопросов со всего мира с просьбой дать совет и порекомендовать запчасти для покупки. Я предоставил ссылки на все части, которые я использовал, и рекомендации.

После долгих исследований и нескольких действительно хороших советов с форумов ЧПУ я разработал эту версию. Полная информация на этой странице https://rckeith.co.uk/cnc-detailed-build-and-plans/

Полная информация на этой странице https://rckeith.co.uk/cnc-detailed-build-and-plans/

Сколько стоит построить станок для резки пены с ЧПУ с горячей проволокой

Вероятно, не так дорого, как вы думаете. Мой 4-осевой комплект ЧПУ прибыл из Китая и включал в себя шаговые двигатели, плату контроллера и несколько кабелей. Они различаются по цене, поэтому проверяйте список запчастей, чтобы узнать последние новости. Я регулярно проверяю их, чтобы убедиться, что они по-прежнему являются лучшими, на мой взгляд.

Изначально я сделал блок питания из двух старых компьютерных блоков питания, а остальные купил в местных магазинах «Сделай сам». Полный список со ссылками см. на странице сборки. Я потратил больше денег на программное обеспечение, чем на остальную часть сборки, но теперь есть несколько очень хороших бесплатных альтернатив, проверьте страницу сборки

Большая часть стоимости, если вы используете опции бесплатного программного обеспечения, будет контроллером ЧПУ, шаговые двигатели и блок питания. Если у вас есть старый настольный ПК с параллельным портом, это снизит стоимость. Работая со средними ценами в 2023 году, если бы вам пришлось покупать все, кроме ПК, я бы выделил около 280 долларов США (США) и 220 фунтов стерлингов (Великобритания), но вы можете сделать это дешевле, если у вас уже есть подходящие материалы. Версия USB немного дешевле, около 200 долларов, потому что она основана на компонентах 3D-принтера. Сейчас они настолько популярны, что сокращают расходы. Но проверьте список запчастей, чтобы узнать последние цены.

Если у вас есть старый настольный ПК с параллельным портом, это снизит стоимость. Работая со средними ценами в 2023 году, если бы вам пришлось покупать все, кроме ПК, я бы выделил около 280 долларов США (США) и 220 фунтов стерлингов (Великобритания), но вы можете сделать это дешевле, если у вас уже есть подходящие материалы. Версия USB немного дешевле, около 200 долларов, потому что она основана на компонентах 3D-принтера. Сейчас они настолько популярны, что сокращают расходы. Но проверьте список запчастей, чтобы узнать последние цены.

Это небольшая инвестиция, но вам не потребуется много времени, чтобы окупить затраты. Я построил несколько крыльев и пару фюзеляжей, и это настоящий кайф, когда сердцевина крыла выглядывает из пеноблока. Модели из пенопласта сейчас могут быть довольно дорогими, ребята из моего аэроклуба часто платят от 200 до 400 фунтов стерлингов за самолет с большим EDF. Я видел пару таких уничтоженных без возможности восстановления.

Детали, необходимые для сборки станка для резки пенопласта с ЧПУ с горячей проволокой

Точность резки пенопласта

Я решил использовать резьбовые стержни для ходовых винтов, потому что точность, необходимая для резки пенопласта горячей проволокой, не так критична, как для фрезерного станка с ЧПУ. Но я по-прежнему получаю очень хорошие результаты, когда сравниваю вырезанные детали с чертежами в масштабе.

Но я по-прежнему получаю очень хорошие результаты, когда сравниваю вырезанные детали с чертежами в масштабе.

Свинцовые винты теперь намного дешевле, чем когда я впервые построил машину, но все же дороже, чем резьбовые стержни. Если вы предпочитаете, я бы использовал ходовые винты T8.

Источник питания -24 Вольта

Я использовал 2 блока питания ATX для ПК, соединенных последовательно, чтобы получить 24 Вольта. Это может быть немного опасно, если вы не позаботитесь об изоляции второго блока питания, поэтому я бы порекомендовал приобрести один, специально разработанный для подачи 24 Вольт. Они теперь довольно дешевы и занимают меньше места. Подробности в списке деталей

Первоначальная сборка резака для пенопласта

Ниже приведены фотографии моей первоначальной сборки. В нем использовались материалы с уборки офиса. Это был МДФ высокой плотности, очень устойчивый, но тяжелый. У меня был ограниченный бюджет, а эта древесина была бесплатной, поэтому я построил машину из нее.

В 2012 году 3D-печать не была так популярна, как сейчас, поэтому я купил 4-осевой комплект ЧПУ, в который входили все 4 шаговых двигателя NEMA23 и универсальная плата контроллера TB6560. Он оказался на 100% надежным.

FinishedThe TB6560 от eBayФотография завершенной сборкиNema 23 Шаговый блок с резьбой по оси Y и ZГайка с шипами позволяет легко выравниватьОтверстие увеличенного размера для установленного концевого выключателя стержняРазъемы RJ 45Свинцовый груз поднимается по мере того, как башни расходятся дальше 20-фунтовая леска Используется шкив и весВсе сделано на этой машинесборка завершена, смотрите фотографии выше и видео ниже. Проверено, и это работает. Я использовал кабели и разъемы RJ45 для подключения двигателей к контроллеру.

Программное обеспечение контроллера пенопласта с ЧПУ

Для управления станком с ЧПУ с параллельным портом вам потребуется некоторое программное обеспечение, и после долгих исследований я изначально решил использовать Mach4 от ArtSoft http://www. machsupport.com/, он очень хорошо поддерживается, и на YouTube есть несколько видеороликов, описывающих как установить и настроить. Нелицензионная версия позволяет использовать 500 строк g-кода, но вы будете удивлены, сколько строк потребуется для создания крыла. Лицензионная версия стоит 175 долларов.

machsupport.com/, он очень хорошо поддерживается, и на YouTube есть несколько видеороликов, описывающих как установить и настроить. Нелицензионная версия позволяет использовать 500 строк g-кода, но вы будете удивлены, сколько строк потребуется для создания крыла. Лицензионная версия стоит 175 долларов.

Какой компьютер я могу использовать?

Компьютеру необходим параллельный порт, к которому подключаются принтеры. Сейчас они устарели, но вы все еще можете легко их найти. Mach4 или LinuxCNC прекрасно работают на очень скромном оборудовании.

Я использовал старый компьютер Dell GX620 с XP, и для Mach4 не было установлено никакого другого ненужного программного обеспечения. Для LinuxCNC я использовал ту же машину и просто поменял местами диск. Теперь есть и другие варианты подключения USB и Ethernet (LAN), проверьте мой пост здесь https://rckeith.co.uk/mach4-parallel-port/

Программное обеспечение для генерации G-кода

G-коды – это отправленные инструкции машине, которая сообщает ей, как далеко и в каком направлении двигать шаговые двигатели. Вам не нужно изучать g-код, поскольку программное обеспечение преобразует рисунки в код. Первоначально я использовал Profili 2 Pro, а теперь перешел на DevWing Foam 2, который делает гораздо больше, чем просто генерирует g-код для профилей крыльев. Вот серия видеоруководств по DevWing Foam, ссылка на мой канал YouTube здесь

Вам не нужно изучать g-код, поскольку программное обеспечение преобразует рисунки в код. Первоначально я использовал Profili 2 Pro, а теперь перешел на DevWing Foam 2, который делает гораздо больше, чем просто генерирует g-код для профилей крыльев. Вот серия видеоруководств по DevWing Foam, ссылка на мой канал YouTube здесь

DevWing Foam 2 — это программное обеспечение следующего поколения, заменяющее Profili 2 Pro. Если вы только начинаете, я бы пока не рекомендовал это, так как это может показаться немного пугающим. Мой совет: начать с бесплатных опций, приведенных ниже, а затем, по мере развития ваших навыков и потребностей, приобретать DevWing Foam 2. Это лучшее программное обеспечение для создания g-кода, которое хорошо поддерживается.

Вот бесплатный генератор G-кода крыла, который сгенерирует код для вас http://swarfer.co.za/rc/wire/index.php Я использовал его на своей машине, и он работает хорошо и довольно легко использовать. Проверьте мой пост здесь https://rckeith. co.uk/foam-wing-free-cnc-software/.

co.uk/foam-wing-free-cnc-software/.

Горячая проволока

Проволока обычно из нихрома, но можно использовать и другие, включая гитарные струны. Я запитал свой провод с помощью iCharger 206, у которого есть программа для резки пенопласта, но я использовал зарядное устройство для автомобильного аккумулятора, подключенное к домашнему диммеру, для ручной резки. Это позволяет контролировать тепло и работает очень хорошо. Зарядное устройство RC, настроенное на NiCad или NiMH, также работает.

Наилучшие результаты я получаю, используя очень тонкую проволоку диаметром около 0,4 мм. Не требует большого тока для нагрева. Значение пропила, количество расплавленной пены очень мало. Это помогает в процессе проектирования. В основном я использую настройки программы по умолчанию и иногда корректирую значение пропила для стреловидных крыльев.

Проволока между двумя каретками может быть натянута пружиной, чтобы они могли двигаться независимо для конических крыльев. Иногда я использовал шкив с грузом. Пружины хороши для крыльев, но я обнаружил, что при изготовлении фюзеляжа проволока может иметь очень крутые углы, что создает слишком большое напряжение на каретках.

Пружины хороши для крыльев, но я обнаружил, что при изготовлении фюзеляжа проволока может иметь очень крутые углы, что создает слишком большое напряжение на каретках.

Использование шкива с грузом поддерживает постоянное натяжение троса под любым углом. Я использовал 20-фунтовую леску с колесом на оси, чтобы проложить леску со свинцовым грузом весом 1,5 фунта или около 0,7 кг. Картинки ниже должны помочь объяснить это. Провел несколько тестов, вроде все работает. Может быть сложно правильно отрегулировать вес, и вы должны убедиться, что вес не достигает нижнего предела.

Шкив и груз Вес свинца увеличивается по мере того, как башни раздвигаются дальше. Использована леска на 20 фунтовЭто работает

Это довольно захватывающе, когда вы включаете все это, перемещаете клавиши курсора и видите, как вращаются шаговые двигатели. На видео показан небольшой тест аэродинамического профиля, который был примерно с 5-й попытки. Горячая проволока отсекает мое сияние, так что она фактически плавит пену перед собой. Мои первые куски были не очень хорошими, так как подача была слишком медленной, но, как вы можете видеть, получилось не так уж плохо, когда я правильно нарезал подачу

Мои первые куски были не очень хорошими, так как подача была слишком медленной, но, как вы можете видеть, получилось не так уж плохо, когда я правильно нарезал подачу

Ниже показано летающее крыло, которое было первой моделью самолета, которую я сделал с помощью этой машины. Это был просто быстрый тест в качестве доказательства концепции, и оказалось, что это модель, на которой я чаще всего летаю. Летает очень хорошо и быстро. Profili2 Pro был очень хорош для генерации кода и имеет обширную базу аэродинамических профилей. Теперь его заменил DevWing Foam 2.

Надеюсь, вы нашли это интересным, и если вам нужен совет или помощь, вы можете связаться со мной через этот сайт.

Я включил конфигурацию для Mach4 с платой контроллера TB6560 на этой странице. программное обеспечение/

Первый самолет, сделанный с помощью станка для резки пенопласта с ЧПУ Hot Wire

Это первое летающее крыло, которое я сделал с помощью станка с ЧПУ, и это была маленькая жемчужина. Я летал на нем почти все выходные. Он очень быстрый с двигателем 2200KV и винтом 6×4. Это взрыв. Если вы хотите его построить, проверьте https://rckeith.co.uk/hot-wire-cnc-ymf-38-flying-wing/. Я также включил G-код для каждого крыла.

Я летал на нем почти все выходные. Он очень быстрый с двигателем 2200KV и винтом 6×4. Это взрыв. Если вы хотите его построить, проверьте https://rckeith.co.uk/hot-wire-cnc-ymf-38-flying-wing/. Я также включил G-код для каждого крыла.

Разбил ее в 2017 году, ошибка пилота, дох!. Поэтому я сделал еще один, вот полный плейлист

Первое летающее крыло, сделанное с помощью резака для пенопластаАвария летающего крыла, восстановление с помощью станка для резки пены с ЧПУ HotWire – Часть 1

Авария летающего крыла, поиск, восстановление и восстановление на станке с ЧПУ HotWire – часть 2

Авария летающего крыла, поиск, восстановление и восстановление на станке с ЧПУ HotWire – часть 3

Hot Wire CNC Flying Wing Обновление и бортовое видео

Теперь я сделал Hawker Hurricane на станке с ЧПУ как крыло, так и фюзеляж, вы можете увидеть это здесь https://rckeith.co.uk/cnc-hot- wire-hawker-hurricane/

Я также сделал гораздо большее крыло для FPV (вид от первого лица), подробности здесь https://rckeith. co.uk/fpvfw/

co.uk/fpvfw/

Станок с ЧПУ теперь начинает окупаться, так как я больше не покупаю модели ARTF, ничего против них не имею, просто мне нравится исследовать и делать свои собственные радиоуправляемые самолеты.

Обновления, которые я внес в станок для резки пенопласта с ЧПУ Hot Wire

Я снял с производства эту оригинальную машину и использую новую версию USB. Во время его использования я решил приложить усилия, чтобы LinuxCNC работал в 2018 году, и это было мое предпочтительное программное обеспечение для версии резака для пенопласта с параллельным портом. В моем видео ниже показано, как делать крылья с помощью бесплатного программного обеспечения с LinuxCNC 9.0005

Сделав несколько моделей и протерев много пены, я поменял только муфты на шаговые двигатели. Резиновые шланги иногда отрывались, что разрушало часть пены, поэтому я купил несколько подходящих соединителей, и они оказались очень надежными. Подробности на странице сборки.

Схемы, детали и инструкции

Новый USB-резак для пенопласта также может быть сконструирован для использования параллельного порта. Полная информация приведена в электронной книге.

Полная информация приведена в электронной книге.

| 8 | Направляющие для ящиков 600 мм x 2 пары – всего 4 Направляющие для ящиков 450 мм x 2 пары – всего 4 | |

| 4 | Гибкие муфты x 4 M10 x 5 мм для NEMA17 M10 x 6,35 для NEMA23 | |

| 4 | 10 x 1,5 мм Т-образные гайки x 4 | |

| 40 | Болты M6 с крестообразными дюбелями 50 мм и цилиндрические гайки x40 | |

| 4 | 10 x 1,5 мм x 1000 мм (нарезать по размеру) Резьбовой стержень x 4 Если вы предпочитаете использовать ходовые винты T8, также потребуются соединители M5 x 8 мм. 450 мм для вертикального 750 мм для горизонтального Шаг/мм также необходимо пересчитать. Также можно использовать 3/8″-16. См. См. здесь | |

| 1 | МДФ 12 мм Влагостойкий или красить после сборки. |

Конструкция параллельного порта почти идентична версии USB, за исключением электроники. В планах есть альтернативная часть B для шаговых двигателей NEMA23. Они больше, чем NEMA17, которые вы все еще можете использовать, если хотите.

Плату контроллера и степпер я рекомендую покупать в комплекте, включая блок питания. Нагрузки на Amazon, AliExpress и Gearbest. Проверьте список деталей ниже, чтобы увидеть, что я использовал, и рекомендации.

Контроллер TB6560/TB6600 с параллельным портом

Этот контроллер используется с Mach4 или LinuxCNC, который интерпретирует g-коды и через плату контроллера управляет шаговым двигателем. Есть несколько альтернатив, но я просто перечислю те, которые я купил и использовал.

Универсальная доска может быть немного проще в сборке. С отдельными драйверами намного больше проводки. Моя универсальная плата была на 100% надежной и никогда не пропускала ни одного шага. Вы можете найти комментарии на форумах ЧПУ о том, что они не годятся, но у меня не было проблем с моим.

| Кол-во | Изображение | Описание |

| 1 | Отдельные драйверы TB6560 | Плата контроллера 4 Axis TB6560 |

| 1 | Плата контроллера 4 Axis TB6560 Все в одном с блоком питания. Драйверы все на одной плате обычно дешевле | |

| 4 | Шаговый двигатель Nema 23 | Шаговый двигатель NEMA 23 57BYGH56-401A или аналогичный. |

Настройка DIP-переключателя TB6560 на моей Blue Board

На веб-сайте я получил несколько комментариев от людей, пытающихся заставить свои машины работать правильно. Вот как я настроил свой.

Настроен на ток 75%, режим быстрого затухания и микрошаг 1/2. Мои шаговые двигатели рассчитаны на 2,8 ампера, а привод будет подавать 3 ампера при 100%, поэтому я уменьшил это значение до 75%, чтобы получить 2,2 ампера, и двигатели работают нормально и работают так несколько лет.

LinuxCNC и Mach4

LinuxCNC раньше назывался EMC2 и существует уже некоторое время, и я предпочел использовать его вместо Mach4 для обеих своих машин. Сейчас пользуюсь USB-версией. У меня есть полный пост об установке, настройке и LinuxCNC здесь

Mach4 существует уже некоторое время и очень хорошо задокументирован с несколькими хорошими обучающими видео на их веб-сайте. Хотя и не специально для машины с горячей проволокой, они заслуживают внимания. Я просматривал их несколько раз http://www.machsupport.com/help-learning/videos-tutorials/

Mach4 и LinuxCNC предназначены для использования старого параллельного порта принтера, который теперь является устаревшим, чего нет в современных ПК. есть больше. Есть несколько вариантов:

Использование Mach4

Я использовал старый Dell GX 620 ussf под управлением Windows XP с 2 ГБ ОЗУ. Mach4 будет работать только на 32-битной версии Windows. Я также использую LinuxCNC на этой машине. У меня был диск для каждого, и я просто менял его, когда мне нужен был другой.

На моем ПК была установлена только что установленная Windows для Mach4, и больше ничего. Он не был подключен к Интернету, поэтому мне не нужны антивирусы и обновления. Я даже отключил много ненужных сервисов. Я получил g-код с помощью USB-накопителя.

Конфигурация Mach4 с TB6560 и все мои настройки находятся на этой странице https://rckeith. co.uk/4-axis-cnc-hot-wire-configuration-for-tb6560-and-mach4/ включает настройку дома и концевые выключатели.

co.uk/4-axis-cnc-hot-wire-configuration-for-tb6560-and-mach4/ включает настройку дома и концевые выключатели.

Использование LinuxCNC

Это хороший вариант, и он хорошо работает. Полная информация здесь https://rckeith.co.uk/foam-wing-free-cnc-software/

На мой взгляд, дисплей намного лучше для 4-осевой пены фрезы, Mach4 может выглядеть немного странно на 4 осях.

Теперь он работает и на моем маршрутизаторе OX. На моем канале YouTube есть видео, а на этом сайте LinuxCNC – статья.

Могу ли я порекомендовать резак для пены ParallelPort?

Версия станка для резки пенопласта с ЧПУ с параллельным портом по-прежнему является жизнеспособным вариантом в 2023 году, и если вы строите очень большую машину, это может быть именно то, что вам нужно. Любителям радиоуправления, строящим крылья и фюзеляжи, я бы порекомендовал USB-версию, так проще настроить электронику и программное обеспечение. Но не отчаивайтесь, если вы действительно хотите собрать версию с параллельным портом.

Получает сигналы от концевых выключателей и подвесок

Получает сигналы от концевых выключателей и подвесок Много на eBay от 50 до 80 долларов

Много на eBay от 50 до 80 долларов