Делаем настольное устройство для изготовления печатных плат в один клик / Хабр

В очередной раз отмывая раковину от рыжих пятен хлорного железа, после травления платы, я подумал, что пришло время автоматизировать этот процесс. Так я начал делать устройство для изготовления плат, которое уже сейчас можно использовать для создания простейшей электроники.

Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

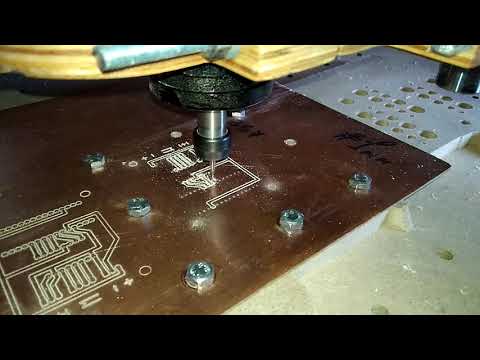

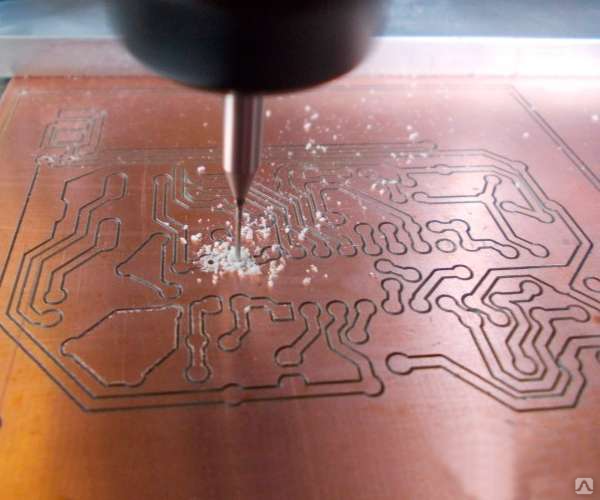

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

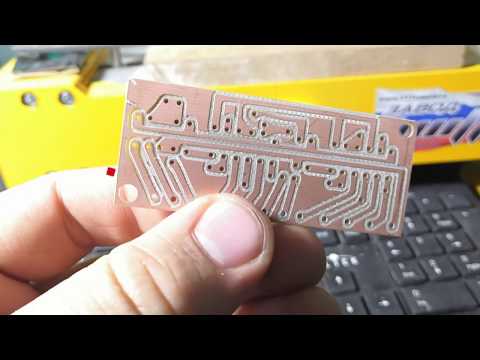

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ. Также планирую адаптировать модуль под использование с RepRap. Буду рад идеям и замечаниям в комментариях.

Фрезеровка печатной платы на ЧПУ

С развитием телевидения и интернета радиолюбители никуда не делись – их стало меньше, но благодаря развитию технологий они получили еще больше возможностей для занятий хобби. Например, фрезерный станок с ЧПУ позволяет самостоятельно изготовить печатные платы, которые обойдутся дешевле, чем при покупке на рынке, а главное – будут полностью соответствовать запросу мастера. Пользуясь станком, можно изготовить макет нужной печатной платы или наладить производство небольшой партии.

Например, фрезерный станок с ЧПУ позволяет самостоятельно изготовить печатные платы, которые обойдутся дешевле, чем при покупке на рынке, а главное – будут полностью соответствовать запросу мастера. Пользуясь станком, можно изготовить макет нужной печатной платы или наладить производство небольшой партии.

На самом деле радиолюбителю не обязательно браться за изготовление платы самостоятельно – вместо этого он может обратиться в любую мастерскую, где есть фрезерный станок с ЧПУ, хотя кое-кто по старинке предпочитает изготавливать деталь методом химического травления.

Чем запастись?

Для работы понадобится, в первую очередь, станок с ЧПУ – лучше с лазерным, поскольку так можно достичь более высокой точности гравировки. С таким оборудованием в сочетании с набором рашпильных фрез и сверл для отверстий диаметром 0,4-3 мм (в ассортименте) можно выполнить полный спектр необходимых работ, включая формирование соединительных дорожек в токопроводящем слое, сверление и обрезку изделия по контуру. Также следует запастись заготовками из соответствующего материала, из которого планируют сделать изолирующий слой – в качестве такового часто используют полимеры, фольгированный стеклотекстолит, целлюлозно-стеклотканный лист с эпоксидной пропиткой и даже металл. Необходимы также сухой пленочный фоторезистор со светочувствительным слоем, лудильный сплав для проводников, материалы для травления, системы опторазвязки на LPT-порты.

Также следует запастись заготовками из соответствующего материала, из которого планируют сделать изолирующий слой – в качестве такового часто используют полимеры, фольгированный стеклотекстолит, целлюлозно-стеклотканный лист с эпоксидной пропиткой и даже металл. Необходимы также сухой пленочный фоторезистор со светочувствительным слоем, лудильный сплав для проводников, материалы для травления, системы опторазвязки на LPT-порты.

Важно: работа с программируемым станком осуществляется под управлением специальных программ, позволяющих печатать и соединять шаблоны. Воспользуйтесь Eagle, Sprint Layout и CorelDraw.

Порядок выполнения работ

Первым делом необходимо создать проект с помощью компьютерных программ – в интерфейсе Eagle можно спроектировать будущую плату на четырех уровнях, задав для станка расположение и диаметры отверстий, контуры изготавливаемой детали и направления для работы фрезера. Гравер должен проходить с зазором, потому трассировка выполняется широкими дорожками. Ради удобства начинать работу нужно с левого нижнего угла.

Ради удобства начинать работу нужно с левого нижнего угла.

Создавая проект, важно четко разграничивать дорожки и кромки, чтобы во время фрезерования соседние дорожки не сливались. Настроив станок перед началом фрезеровки, еще раз убедитесь, что к проекту нет замечаний, и, если сомневаетесь, лучше переделайте проект.

Проект должен учитывать особенности используемого станка и инструмента, а также обрабатываемого материала. Необходимо прописать глубину реза и скорость подачи, иначе велик риск испортить заготовку. Настроив все параметры программного файла для работы, грузите его в Mach4 и не забывайте следить за тем, как будет выполняться задача, чтобы вовремя остановить процесс, если что-то пойдет не так. Выставив станок на ноль, можно приступать к изготовлению платы.

Программные файлы, направляющие станок в ходе сверления и обрезки, создаются аналогичным способом, затем загружаются в StepCam. Глубину сверления необходимо задавать на 1-2 миллиметра большей, чем толщина непроводяшего слоя. Контурное фрезерование проводится в 3-5 проходов с глубиной порядка полсантиметра и обнулением фрезы по оси Zпосле каждого прохода.

Контурное фрезерование проводится в 3-5 проходов с глубиной порядка полсантиметра и обнулением фрезы по оси Zпосле каждого прохода.

Лучше запрограммировать станок так, чтобы после каждого прохода фреза останавливалась и возвращалась в точку с нулевыми координатами. Mach4 умеет определять длину сверла автоматически, потому сообщит мастеру, если его пора менять.

Особенности этапов изготовления платы

Изготовить фотошаблон можно с помощью обыкновенного принтера. Универсальную прозрачную пленку следует выбирать так, чтобы тип поверхности отличался с разных сторон: шершавая желатиновая годится для печати на струйном принтере, гладкая – на лазерном.

Фрезеровать необходимо только на идеально ровной поверхности стола, представляющего собой плоскость без искривлений, выпячиваний, ям. В качестве рабочей поверхности можно использовать отторцованную фанеру, сделав для будущей заготовки ложе, утопленное на 2 миллиметра в глубину.

Помните, что заготовка может быть неравномерной по толщине, потому резать ее следует так, чтобы задевать токопроводящий слой – иначе есть риск не достать до него. Менять рабочий инструмент можно только в режиме удержания станка, затем нужно обнулить ось Z, не трогая остальные.

Менять рабочий инструмент можно только в режиме удержания станка, затем нужно обнулить ось Z, не трогая остальные.

Важно помнить и о технике безопасности, ведь стеклотекстолитовая пыль крайне вредна для человеческого организма – ее категорически нельзя вдыхать. Еще до начала работ задумайтесь о том, как эффективно удалять пыль сразу же в момент ее образования, при этом работать можно только в средствах индивидуальной защиты.

LPKF ProtoMat Плоттер для печатных плат

Производство высокопроизводительных печатных плат

От проектирования до готового прототипа печатной платы всего за несколько часов спектр от аналоговых до радиочастотных приложений.

Плоттеры для печатных плат LPKF

ProtoMat S104

Специалист по ВЧ- и СВЧ-приложениям, полностью оборудованный для лаборатории электроники.

ProtoMat S64

Универсальное устройство для быстрого прототипирования печатных плат. Базовая система практически для всех внутренних приложений по прототипированию печатных плат.

ProtoMat E44

Экономичный вход в мир профессионального прототипирования печатных плат.

Надежный, мощный и совместимый

Маты LPKF ProtoMats устанавливают мировой стандарт точности, гибкости и удобства использования. Плоттеры для печатных плат LPKF просто незаменимы для быстрого собственного производства печатных плат, будь то отдельные платы для проектов разработки или небольшие серии. Они идеально подходят для высокопроизводительных аналоговых, цифровых, радиочастотных и микроволновых приложений. Сделано в Европе: плоттеры для печатных плат LPKF уже более четырех десятилетий считаются эталоном для фрезерования, сверления и контурного фрезерования печатных плат.

Универсальное программное обеспечение

Все системы структурирования LPKF поставляются с комплексным пакетом программного обеспечения, оптимизированным для простоты эксплуатации, высочайшего качества и быстрых результатов. LPKF CircuitPro импортирует все распространенные данные САПР и передает производственные данные в системы структурирования.

Сравнение плоттеров LPKF ProtoMat

| Применение | E44 | S64 | S108 | 57||||

|---|---|---|---|---|---|---|---|

| Фрезерование/сверление 1- и 2-сторонних печатных плат | • | • | • | ||||

| Фрезерование/сверление ВЧ- и СВЧ-подложек | • | 0 9 • | |||||

| Фрезерование / Сверление многослойных до 8 слоев | • | • | • | ||||

| Фрезерование печатных плат | • | • | 905059 • 9 Гравировка лицевых панелей/знаков– | – | • | ||

| Фрезерование вырезов в передних панелях | • | • | • | – | • | • | |

| Обработка корпусов | – | • | • | ||||

| Фрезерование пайки рамок | – | •0 | •Демонтаж, доработка печатных плат | – | • | • | |

| Сверление тестовых переходников | – | • | • | 0 Проверка 6 0059 – | • | • | |

| Раздаточная | – | • | • |

Загрузки

Галерея изображений

Свяжитесь с нами NC, Inc. – Машины для прототипирования печатных плат AccurateCNC, Inc. – Машины для прототипирования печатных плат

– Машины для прототипирования печатных плат AccurateCNC, Inc. – Машины для прототипирования печатных плат Характеристики

| ||

| Уникальные особенности Вот список уникальных особенностей наших станков:

| ||

| | Заявка Наши машины и программное обеспечение для прототипирования печатных плат подходят для любой работы по созданию прототипов внутри компании:

http://www.daytondentalsociety.com/trimox.html | |

| Разнообразие Мы предлагаем 16 различных моделей станков для прототипирования печатных плат с различными характеристиками:  .. ..Селектор системы, модели АТС, Модели MTC PhCNC — наше программное обеспечение для прототипирования печатных плат  |

..

..