Оборудование для литья пластмасс под давлением

Продукты из пластика занимают одну из главных ролей в жизни человека. Этот материал является незаменимым как на производстве, так и в обыденной жизни. Методика изготовления интересует многих людей, в частных домах все чаще появляется оборудование для литья пластмасс. Этот материал самый выгодный из многих вариантов производства. Он применяется для выполнения разной продукции, которая востребована в домашнем хозяйстве.

Что касается натуральных материалов, которые стоят очень дорого и довольно трудные в производстве, то пластиковые детали их со временем заменяют. Это происходит потому, что люди не думают о методике производства привычных и удобных в использовании продуктов.

Виды пластмасс и сырье

Для производства полимерных изделий эксплуатируются такие типы пластмасс:

- полиэтилен;

- полистирол;

- полиэтилентерефталат;

- поливинилхлорид;

- полиэтилен высокого и низкого давления;

- полипропилен;

Качеством изготовления пластика является выбор сырья. Даже самое хорошее оборудование для литья пластмасс под давлением требует перенастройки при изменении изготовителя начального материала.

В противном случае качество произведенных изделий будет совершенно другое.

Методика изготовления

Алгоритм для реализации любых типов пластиковых продукций:

- образование однозначного химического состава;

- в среду полимеров вводится газ;

- полученной массе придают нужную отливку;

- установка конечной формы.

На начальном уровне разные компоненты смешиваются для того, чтобы получить пластическое вещество. После этого в полимер добавляется газ конкретным способом: либо введение быстрозакипающих веществ, либо механическое вспенивание.

Они исчезают при нагревании или введении под давлением газа. Методика изготовления зависит от вида полимера и изделий. Способов осуществления изделий из пластмасс имеется несколько:

- присутствие отливок – пластиковая масса превращается в жидкость и заливается в различные формы, аналогичные готовой продукции. Вследствие чего образуется довольно много предметов: посуда, канцтовары;

- термоформование;

- компрессионное формование – в процессе изготовления нужное число материала помещается в форму, половинки соединяются, а потом образуется готовая деталь;

- инкапсуляция;

- вакуумное формование – требуемые формы получают из листов пластика под разным давлением;

- формование наслаиванием;

- выдув – подогретая масса заливается в форму. Форма закрывается и наполняется воздухом. Полимер растекается по всей внутренней поверхности в равных количествах;

- экструзия – происходит размягчение массы и подавление ее через матрицу, которая образует требуемую форму;

- прессионное формование – заготовка сжимается внутри формы, лишний материал выходит через щели.

Оборудование для изготовления предметов из пластика

Чтобы производить пластиковую продукцию потребуется готовая технологическая линия или отдельный станок. Соорудить ее в домашних условиях сможет любой мастер.

Экструдеры – это огромный набор станков, способствующие производству вспененных и оконных профилей, труб и пластикового шифера, рукавных и листовых пленок, полимерных листов.

Главная структура станка – это экскудер. Линию экструзии составляет набор дополнительных механизмов. Изготовление работает в режиме автомат, он регулируется определенной программой.

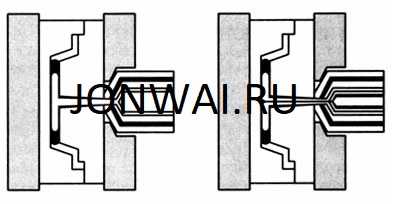

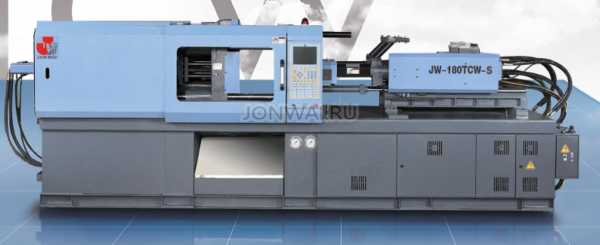

Термопластавтомат – это станок для литья пластмассы под давлением. Заранее приготовленная масса походит в формы и подвергается охлаждению. В итоге образуется готовое штучное изделие.

Термопласт-автомат

На этих станках изготавливается около 75% всех пластмассовых изделий. Эта методика способствует образованию довольно трудных форм, которые подходят с точностью требуемым размерам. Оборудование имеет возможность работать со всеми видами этого материала.

В устройство агрегата входит привод, модуль подготовки материала, блок управления автомат и модуль закрывания и открывания форм. Оборудование для литья под давлением довольно дорогостоящее и включает в себя много инновационных решений.

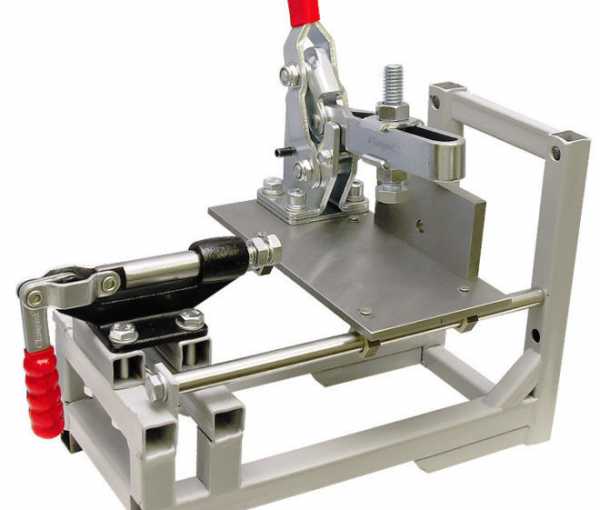

Пресс для литья пластика

Специальное оборудование

Выдувные машины предназначены для изготовления полых сосудов, которые имеют утонченные стенки: бочки, канистры и бутылки.

Этот агрегат способствует подогреву материала и формованию выдувательным способом. Этот способ сочетается с литьем под давлением в одном инжекционно-выдувном станке. Экструзивно-выдувные станки соединяют следующие методики: экструзия и выдув.

В этом случае есть возможность изготавливать обширный выбор изделий, чем выдувные машины. Все процессы ведет контроль микропроцессор.

Классификация станков:

- по числу ручьев;

- по виду головок;

- по числу постов.

Настольный ручной пресс для литья пластмасс предназначен для изготовления среднего размера изделий небольшими партиями. Весит такой станок не больше 15 кг. Отлично помещается на столе.

Если приобретать его в магазине, то в некоторых случаях в комплект входит и сам стол. Настольный станок для литья пластмасс необходим для производства деталей новых конструкций в качестве эксперимента.

Настольный станок для литья пластмасс

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

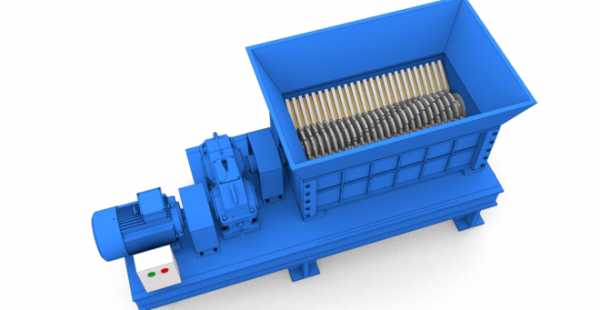

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Дробилка для пластика

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.

Видео: Литье пластика под давлением

promzn.ru

Станок для литья пластмасс под давлением

Станок для литья пластмасс под давлением

Эффективное решение для мелкосерийного производства

БЫСТРЫЙ ЗАКАЗ

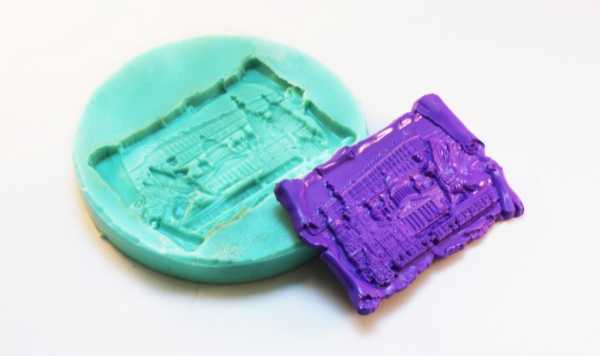

Литье пластмасс в силиконовые формы – процесс производства опытных образцов и небольших партий функциональных пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения методом литья пластмасс под давлением.

Возможность воспроизведения сложных форм, мельчайших деталей. Пластмассы для литья в вакууме обеспечивают любые текстуры поверхности и цвета, имеющие различную твердость и термостойкость, что позволяет имитировать большинство пластмасс и резин, используемых в современном производстве.

Как это работает?

Изготовление-мастер модели Снятие силиконовой формы Литье пластмасс Дегазация в вакуумной камере Готовая партия

Что позволяет данная технология?

✔ получить точные копии мастер-модели со стабильными размерами;

✔ проверить собираемость и работоспособность конструкций, отработать дизайн изделия;

✔ провести испытания до изготовления серийной оснастки;

✔ изготовить партию опытных образцов в течение нескольких часов после изготовления силиконовой формы;

✔ получить выплавляемые модели для мелкосерийного литья металлических деталей.

Что мы предлагаем?

Top 3D Shop предлагает клиентам из Москвы, Санкт-Петербурга и других регионов России уникальный комплект оборудования для мелкосерийного производства изделий из пластмассы методом литья в силикон с минимальным количеством брака!

Мы подобрали максимально подходящее оборудование для эффективной работы без брака для вашего производства, и обучим вас всем тонкостям ремесла литья пластмасс и полиуретанов в силиконовые формы.

Комплект оборудования для мелкосерийного производства включает в себя: масляный компрессор, камеру высокого давления, вакуумный насос и вакуумную камеру.

Все это мы доставим до вас и обучим эффективному литью пластмасс под давлением!

Если Вы не готовы к покупке оборудования, ознакомиться с этой технологией Вы можете заказав пробуню услугу литья пластмасс в нашей компании!

top3dshop.ru

Станок для литья пластмасс лмп-1

Мини ТПА серии ЛМП-1:

• универсальность по видам перерабатываемых пластиков,

• высокая производительность,

• высокое качество получаемых изделий,

• возможность изготовления деталей весьма сложной конфигурации или тонкостенных изделий,

• отсутствие дополнительной обработки конечного продукта (за исключением операции удаления литников),

• полная автоматизация процесса.

• Так же как все стационарные термопластавтоматы способен работать в ручном, полуавтоматическом и автоматическом режимах работы с плавной регулировкой объема впрыска.

Электромеханический привод станка обеспечивает надежную бесперебойную работу и чистоту производства.

Для охвата большего диапазона и возможностей мини ТПА в плане выбора давления впрыска, возможности увеличения объема впрыска, быстрой смены материалов и литниковых систем, в конструкции станка предусмотрена возможность быстрой замены узла впрыска с разными диаметрами плунжера.

В наше время невозможно представить отрасль, где не используется какойлибо компонент из пластмассы или других термопластичных полимеров.

Тысячи разработчиков-производителей от бытовой техники до приборов микроэлектроники на стадии разработки своего продукта сталкиваются с проблемой дороговизны изготовления технологической оснастки (пресс форм и др.) и с проблемами дальнейшего изготовления деталей (создание литейного производства, либо размещение заказа на изготовление «на стороне»).

– Не требует оборудования отдельного производственного участка благодаря своим малым размерам.

– За счет простоты обслуживания не требует квалифицированного обслуживающего персонала.

– Стоимость и скорость изготовления пресс форм для мини ТПА в десятки раз ниже, чем для стандартного оборудования.

– Возможность использования формообразующих из композитных материалов для получения штучных партий отливок.

Найдет применение в таких областях промышленности как:

• медицина;

• микромеханика;

• электротехника;

• приборостроение;

• автомобилестроение;

• производство мебели;

• производство игрушек и т.д.

www.avito.ru

Технология литья пластмасс под давлением

Детали из пластмассы широко используются во всех отраслях промышленности. Сфера деятельности человека также связана с использованием пластика от строительных материалов и бытовой техники до кухонной утвари. Самым популярным способом изготовления различных изделий является технология литья пластмасс под давлением. Современное оборудование предоставляет возможность автоматизировать производственный процесс и получать продукцию с отличными техническими характеристиками в сжатые сроки при минимальных вложениях средств. Полимерные изделия подлежат вторичной переработке, поэтому являются экологичным материалом.

Что такое литье пластмасс под давлением

Крупносерийное и массовое производство пластиковых деталей предусматривает сложный технологический процесс по впрыскиванию расплавленного пластика под высоким давлением в подготовленную литьевую форму, изготовленную из металла. Жидкая масса равномерно заполняет объем и кристаллизируется, приобретая требуемую форму. Благодаря технологии литья под давлением удается получить качественные изделия. Для реализации метода применяется сложное дорогостоящее оборудование, обеспечивающее высокую производительность. С использованием данного способа производится почти половина полимерных деталей. В качестве сырья для производственного процесса применяются гранулы термопластов, а также термореактивные порошки, придающие готовым изделиям требуемые физические и эксплуатационные качества. Термопластичные компоненты сохраняют свои параметры при вторичной переработке, а термореактивные подвергаются невозвратным химическим реакциям и образуют неплавкий материал.

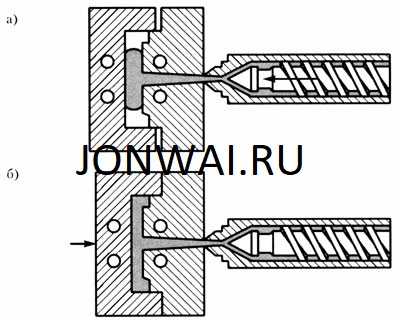

Подготовленные полимерные компоненты загружаются в бункер литьевой машины, в котором они плавятся и гомогенизируются. Далее масса на скорости, благодаря создаваемому давлению, впрыскивается через специальные каналы в подготовленную форму. Происходит быстрое заполнение полости. После застывания образуется отливка. От скорости впрыска зависит качество полимерных изделий. Большей популярностью пользуются червячные пластикаторы. Они характеризуются высокой производительностью и лучшей гомогенизацией расплавленной массы. Менее популярное оборудование поршневого типа. Оно обеспечивает подачу расплавленного полимера с высокой скоростью в литьевую форму и предоставляет возможность получить эффект мрамора в случае подготовки смеси из разноцветных пластмасс. На производстве допускается использование раздельного метода. Он предусматривает подготовку расплавленной массы в предпластикаторе с червячным механизмом, а дозирование и впрыскивание вязкой массы в форму выполняется благодаря оборудованию поршневого типа.

Область применения литья полимеров под давлением

Применяя технологию, которая предусматривает литье пластмасс под давлением, предоставляется возможность изготовить простые и сложные пластиковые детали. При этом отсутствуют ограничения по габаритам и количеству изделий. Данный способ применяется в автомобилестроении, электронике, химической и многих других отраслях промышленности. С использованием способа литья пластмасс удается быстро и с требуемым уровнем качества изготовить:

- разные упаковки, крышки и разные колпачки;

- широкий ассортимент детских игрушек;

- корпуса и комплектующие для электронной техники;

- комплектующие для медицинского оборудования и прочие изделия.

Преимущества данной технологии

Для производства крупных партий изделий из полимеров технология литья пластмасс под давлением характеризуется достоинствами, которые заключаются в высокой точности отлива. Благодаря инжектированию расплавленной массы с повышенной скоростью обеспечивается равномерное наполнение формы, включая микроскопические отверстия. Метод характеризуется многими достоинствами, благодаря которым он пользуется популярностью:

- Возможность производства изделий любой геометрической формы и степени сложности. Изготавливаются тонкостенные детали. Сложность конструкции зависит от пресс-формы, имеющую высокую детализацию и учитывающую все изгибы, а также отверстия будущего изделия.

- Отсутствие потребности в последующей механической обработке деталей. Некоторые сложные по конструкции изделия могут подвергаться минимальной обработке.

- Массовое производство неограниченного количества пластиковых деталей. Срок эксплуатации металлических пресс-форм исчисляется десятками лет, поэтому они применяются для изготовления огромного количества полимерных изделий.

- Быстрая окупаемость при организации производства крупной партии пластмассовой продукции. При этом себестоимость одного изделия уменьшается без ухудшения качества при увеличении количества произведенных экземпляров. Такая зависимость объясняется разовым вложением средств на подготовительном этапе к выпуску определенного типа товара.

Технология, предусматривающая давление литья, отличается существенными затратами на этапе подготовки, поэтому для изготовления единичных изделий или мелких партий ее использование является нерентабельным.

Поэтапное производство

Процесс, организованный по технологии литья под давлением, выполняется поэтапно. Комплексные работы состоят из подготовительных операций и формирования изделия.

Подготовительные работы предусматривают 3D моделирование будущих изделий. С целью создания модели специалистами анализируются и изучаются чертежи, фотографии и описания продукции. После создания с помощью специального программного обеспечения и утверждения трехмерной модели выполняются следующие операции:

- Изготавливается прототип, который представляет собой образец производимой детали. С целью ускорения процесса используется современное оборудование (принтеры), выполняющее 3D печать. Изготовленный прототип позволяет оценить, испытать на предельных нагрузках и протестировать готовое изделие. При обнаружении неточностей и дефектов оперативно вносятся изменения в трехмерную модель до получения идеальной детали, соответствующей всем требованиям.

- Проектируются пресс-формы. На данном этапе очень тщательно прорабатываются все тонкости (линии, изгибы, отверстия и пр.) на основании утвержденной 3D модели.

- Изготавливаются формы для заполнения расплавленной массой. С этой целью трехмерная модель разбивается на части. Каждый полученный элемент изготавливается отдельно. На последнем этапе из частей собирается форма.

- Отливка первого экземпляра из пластика. Он тщательно проверяется и тестируется. При обнаружении неточностей дорабатывается литьевая форма.

В зависимости от сложности изделий на выполнение подготовительных работ может потребоваться несколько недель или месяцев. От полноты и точности проведения операций на этом этапе, зависит качество будущей полимерной продукции.

Процесс формирования изделий предусматривает:

- Расплавление компонентов и подачу расплава в форму.

- Создание давления с целью быстрого заполнения и равномерного распределения полимерной массы по форме.

- Охлаждение наполненного объема до полного затвердевания пластмассы. Время, требующееся для кристаллизации полимера, зависит от многих параметров: типа применяемого пластика, вязкости расплава, температуры в форме и пр. Для негабаритных деталей процесс охлаждения длится на протяжении нескольких секунд.

- Получение готового изделия. После полного остывания форма разъединяется с целью получения детали.

Окончательная стоимость продукции рассчитывается индивидуально для каждого вида и зависит от конструктивной сложности изделия, типа полимерного материала, объема партии продукции и прочих факторов.

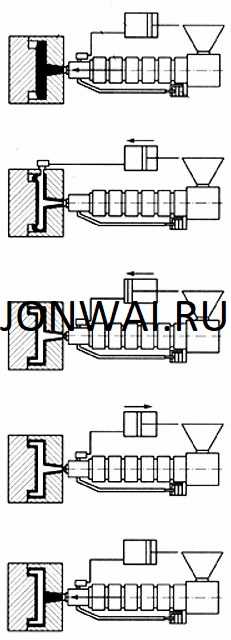

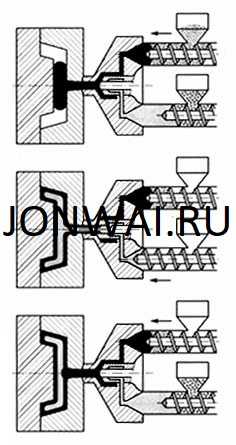

Методы, используемые для литья пластмасс под давлением

Для реализации технологии производства изделий из расплавленных полимеров применяются термопластавтоматы (ТПА), представляющие собой специальные литьевые агрегаты, отличающиеся расположением инжекционных узлов. Обеспечивается впрыск расплава вертикально вниз или в горизонтальной плоскости. По типу применяемого сырья классифицируют ТПА, обеспечивающие однокомпонентное или многокомпонентное литье пластмасс под давлением, выполняемое разными способами.

Инжекционный

Данный способ является самым распространенным. Нужная порция расплавленной массы скапливается в цилиндре и под напором инжектируется в форму. Давление литья обеспечивается на уровне 200 МПа. Процесс подачи массы происходит за секунды. В результате удается изготовить сложные по конфигурации детали. Предоставляется возможность получить разную толщину стенок. В качестве сырья могут использоваться термопласты и термореактивные пластикаты. Возможно использование многогнездной литьевой формы. Объем расплавленной массы должен точно соответствовать литникам.

Интрузионный

Разработан для отлива толстостенных пластмассовых изделий. Данный метод литья пластмасс предусматривает подачу расплавленного материала в пресс-форму благодаря вращению червячного механизма. С целью компенсации естественной усадки, образуемой после охлаждения массы, червяк уже осевым движением подает недостающий расплав. При реализации этого способа количество впрыскиваемой массы может превышать объем, требующийся для отлива детали. Давление литья незначительное, поэтому метод применяется для получения изделий простой формы с ограниченной гнездностью.

Инжекционно-прессовый

Этот метод литья пластмасс позволяет производить изделия, характеризующиеся большой прессовочной площадью. Падение давления в процессе наполнения объема обуславливает разные прочностные характеристики в центре и в крайних зонах деталей. Особенность технологии в формировании давления массы не только благодаря инжекции, но и благодаря применению прессового механизма перемещающегося узла. Поэтому применяются формы, конструктивно предусматривающие перемещение частей после их соединения.

Инжекционно-газовый

ИГЛ является новым методом, использующимся для переработки полимеров. Сущность технологии заключается в расплаве сырья и подачи массы через инжекционные узлы с целью заполнения формы на 80‒95%. Через специальный ниппель с помощью компрессора под давлением 80 МПа закачивается газовая смесь (углекислый газ). Она раздувает расплав, заполняя все углубления и увеличивающая толщину пластика. После формирования детали газ испаряется в специальный приемник, а в форму подается необходимое количество расплавленной массы для окончания изготовления изделия.

Инжекционно-газовое литье под давлением предоставляет возможность сэкономить почти половину используемого дорогостоящего сырья, уменьшить вероятность получения брака, сократить время производственного цикла, а также оптимизировать стоимость оснастки. Технология требует точного управления ЛМ, отличается сложной конструкцией сопел и повышенными требованиями к литьевой системе.

Многослойный

Данный способ предусматривает применение для процесса двух или трех инжекционных узлов с целью пластикации полимера, отличающегося определенными свойствами. В результате получаются многоцветные детали, структуру которых составляют полимерные материалы разного вида. Многослойный метод литья пластмасс используется для производства гибридных конструкций, у которых неответственные части изготавливаются из вторичного сырья.

Сэндвич-литье

Технологией предусматривается переменная подача в форму расплавленного полимера из разных пластикаторов. С этой целью к литнику с переключающим механизмом, в качестве которого используется игольчатый клапан, подключаются два инжекционных модуля. Клапан с определенной последовательностью или одновременно подключает их к пресс-форме. Из первого под давлением инжектируется масса для формирования наружного покрытия изготавливаемой детали. Внутренние полости заполняются полимером, поступающим из второго узла. На последнем этапе снова коммутируется первый узел для добавления расплава.

Соинжекционный

С целью обеспечения литья под давлением данного типа используются сопла, изготовленные по специальной конструкции в виде разделительной головки. Этот способ широко используется с целью получения деталей, имеющих более двух слоев, полностью или частично отличающихся цветом.

Литье в многокомпонентные формы

Метод MСIM предоставляет возможность организовать производство разноцветных изделий, отличающихся разноплановой конструкцией. В этих деталях центральные и периферийные части изготавливаются из разного полимерного материала. При реализации этого способа инжекционные узлы работают в стандартном режиме, а конфигурация детали формируется с помощью особенной структуры пресс-формы. Она конструктивно состоит из двух систем, замыкающихся с первым и вторым узлом, а также включает подвижные вставки, сдвигающиеся с помощью пневмоприводов. Каждая вставка формирует конструктивные элементы детали. Узлы работают в разных режимах (инжекции или интрузионном) независимо друг от друга. Благодаря такой конструктивной особенности удается формировать изделия больших размеров.

Ротационный

Данный способ представляет собой разновидность литья пластмасс в сложные формы с применением вставки съемного типа. После того, как сформируется центральная часть детали (работает первый узел), вставка удаляется. В освободившийся объем поступает расплавленная масса из второго модуля. Производственный цикл отличается дополнительной операцией, предусматривающей разъединение литьевой формы с целью удаления или установки вставки. Данный метод отличается более низкой производительностью.

Особенности применения различных полимеров

Для литья пластика под давлением используются разные компоненты, отличающиеся физическими параметрами.

Полиэтилен низкой плотности

ПЭНП характеризуется быстрым расплавлением. После охлаждения кристаллизируется и меняет твердость. Требуется соблюдать определенное давление и обеспечить максимально равномерный нагрев пресс-формы. Поэтому для охлаждения, вход воды обеспечивается возле литниковых сопел, а отвод в дальней точке. Заполнение охлаждающей жидкостью выполняется быстро с хорошей вентиляцией формы.

Полиэтилен высокой плотности

ПЭВП по сравнению с полиэтиленом НП отличается лучшей кристаллизацией и меньшей степенью текучести в расплавленном виде. Литье пластмассы этого типа широко практикуется для получения изделий с тонкими стенками, но при этом обеспечивается достаточная жесткость конструкции.

Полипропилен

ПП отличается кристалличностью, не превышающей 60%. Процесс выполняется при пониженном давлении и достаточно высокой температуре пластикации, которая в зависимости от марки материала может достигать 280 ºС. Давление расплава формируется на уровне 140,0 МПа. Вязкость полученной массы регулируется скоростью сдвига и незначительно зависит от температурного режима.

Полистирол

ПС представляет собой материал, который в результате применения технологии литья под давлением отличается легкой текучестью в расплавленном виде. Позволяет изготавливать изделия, которые характеризуются жесткостью конструкции и тонкими стенками. Полимер чувствительный к перегреву.

Полистирол ударопрочный

УПС – полимер, отличающийся несколько большей вязкостью, чем обычный полистирол и дает при охлаждении большую усадку. Применяется для тонкостенных деталей с повышенной устойчивостью против механического воздействия.

Акрилонитрил-бутадион-стирольный пластик

АБС-пластик характеризуется большой вязкостью в расплавленном состоянии, отличается трудной переработкой и требует повышенного давления. Применяется для изготовления деталей с тонкими стенками, но в отличие от, например, полистирола, АБС-пластик имеет высокую жесткость и устойчивость к ударам.

Полиметилметакрилат

ПММА позволяет получать изделия разной формы и конфигурации. Отличается низкой термической стабильностью и чувствительностью к перегреву с потерей физических параметров. Требует дополнительной сушки. В процессе обработки нужен точный температурный контроль. Особенность материала в образовании пузырей при инжектировании в холодную пресс-форму, поэтому в ней минимизируется количество плавных переходов.

Поливинилхлорид

Для литья под давлением широко применяется ПВХ, характеризующийся легкостью обработки. Материал чувствителен к соблюдению температурного режима и теряет свойства при перегреве. При нахождении в расплавленном состоянии отличается нестабильностью и автокаталитической деструкцией, проявляющейся в разном цветовом оттенке. Диапазон цвета может меняться от слоновой кости до вишневого оттенка. Для получения всех свойств полимера требуется осуществлять процесс пластикации за минимальное время.

Полиамид

ПА представляет собой кристаллический термопласт, отличающийся гигроскопичностью и хорошей текучестью массы. При нахождении в расплавленном состоянии объем увеличивается на 15%. По причине низкой термической стабильности процесс литья пластмасс этого типа выполняется за минимальное время. В расплаве возможно образование пузырей. Материал требует дополнительного времени для тщательной просушки. Процесс пластикации обеспечивается при давлении 100 МПа. При наполнении литьевых форм допускается ориентация частиц.

Поликарбонат

ПК является теплостойким полимером. Характеризуется высокой термостабильностью и повышенной вязкостью в расплавленном состоянии, зависящей от температурного режима. Пресс-форма нагревается до температуры 100 ºС. По причине повышенной гигроскопичности материала, для нормального литья под давлением требуется предварительный прогрев в цилиндре литьевой машины и тщательная сушка.

Полиэтилентерефталат, полибутилентерефталат и полиоксиметилен

ПЭТФ, ПБТФ и ПОМ классифицируются как полимеры, отличающиеся высокой термической стабильностью. Процесс литья пластмасс этого типа предусматривает дополнительную сушку, выполняемую до снижения влаги на уровень 0,01%. В расплавленном состоянии имеют вязкость средней степени, которая снижается при уменьшении температуры. Для получения тонкостенных изделий используется раздув с использованием воздуха.

Основные виды брака и методы его устранения

В процессе литья под давлением по причине нарушения технологичного процесса, превышения температуры расплава и по причине других факторов возникают дефекты, которые снижают качество продукции:

- Неполное наполнение пресс-формы (недолив). Возникает по причине недостаточного объема впрыскивающегося полимера. Такая ситуация возможна из-за слабого нагрева расплава, низкой текучести массы, засорения сопла или разводящих каналов.

- Превышение объема формы (перелив) в процессе литья пластмасс, вызывающее образование грата по стыку (облой). Дефект возникает по причине неисправности дозатора или превышения допустимой температуры расплавленного полимера. Выход излишка массы возникает также при недостаточно сильном смыкании пресс-формы.

- Видны стыковочные швы на границе спайки отдельных частей детали, отличающиеся низкой прочностью. Такие стыки образуются при слишком низкой температуре пластикации. Причина дефекта кроется также в неправильной конструкции или недостаточном нагреве литьевой формы, что приводит к преждевременному охлаждению потоков до того, как они сольются. В результате не удается добиться полного сваривания.

- На поверхности изделия образуются пузыри, в внутри пустоты. Такой брак является результатом наличия в расплаве летучих компонентов, отличающихся повышенным газовыделением при перегреве. Происходит вспучивание мягкой массы.

- Образование на поверхности усадочных раковин (углублений). Причина дефекта в повышенной усадке массы в случае перегрева или недостаточном объеме расплавленной массы из-за низкого давления, а также недостаточной пропускной способности сопла. Подобные раковины появляются при неравномерном нагреве и недостаточной вентиляции литьевой формы.

- Коробление изготовленных деталей. Брак возникает при чрезмерной внутренней напряженности, возникающей по причине температурной неравномерности частей формы. Некачественные изделия получаются также при несоблюдении времени, необходимого для выдержки массы с целью полного застывания.

- Трещины на поверхности. Возникают по причине остаточного напряжения или в случае сильного прилипания жидкой массы к стенкам.

- Дефекты поверхности деталей, проявляющиеся царапинами и сколами. Брак появляется в случае небрежного обращения с готовой продукцией или некачественно оформленной пресс-формы.

- Узоры, которые напоминают морозную разрисовку на стекле, появляются по причине чрезмерного количества влаги в инжектируемой расплавленной массе. Недостаток имеет место при нарушении процесса сушки и вентиляции формы.

- В случае наличия влаги в полимерном материале сверх установленной нормы происходит расслоение структуры. Дефект возникает также в случае наличия застывших литников, не совмещенных с основной массой.

- Неравномерная (разная) тоновая окраска изделия. Причина заключается в использовании термически нестойкого красителя и перегреве расплавленной массы.

- Несоответствие полученного изделия требуемым размерам, превышение стандартного допуска. Возникает по причине сильной усадки пластика при затвердении или некачественно изготовленной пресс-формы.

Примеры браков и способы устранения

Качественное и соответствующее требованиям стандартов литье пластмасс под давлением обеспечивается при условии использования технически исправной машины, строгого выполнения технологических этапов и применения качественного сырья. В таблице перечислены типы брака и действия по их недопущению.

Дефект | Почему появляется | Как устраняется |

На поверхности изделия: |

|

|

пузыри | Превышена влажность полимера | Сушка используемого сырья |

матовые пятна | Перегретая вязкая масса | Снижение нагрева расплава. Полировка инжекционных каналов |

темные полосы | Локальный перегрев расплава. Свободные зоны во впускных каналах | Уменьшение температуры пластикации. Удаление мертвых зон |

пленка | Использовано много смазки для литьевой конструкции | Очистка цилиндра, пресс-формы. Минимизация смазки |

линии | Повышенная вязкость полимерного материала и неравномерное наполнение объема | Контроль полноты заполнения прессовочной формы |

наличие пустот | Нарушение температурного режима из-за просачивания воздуха в форму | Повышение эффективности вентиляции формы. Снижение скорости подачи расплава |

Локальный пережог детали | Нагрев газа в объеме для формовки вследствие его сжатия | Обеспечение вентиляции формы |

Грязное изделие | Попадание в расплав инородных частиц или дефекты червяка | Контроль используемого сырья и контактирующих с вязкой массой плоскостей |

Волнистость поверхности на противоположной литнику стороне детали | Остывание массы в процессе инжектирования | Регулировка температурного режима |

Белые вкрапления, похожие на пузыри | Превышен нагрев, слабое давление литья, короткая выдержка полимера | Понижение нагрева каналов, поднятие давления, добавление времени на кристаллизацию полимера |

Швы возле литника | Слишком быстрое охлаждение расплавленной массы в точке подачи | Нагрев формы возле литника, увеличение геометрии сопла |

Непрочные сварные стыки | Ускоренное охлаждение вязкой массы на этапе заполнения объема | Нагрев формы и полимера. Поднятие давления впрыска |

Расслоение детали | Попадание сторонних включений. Большая разница температуры вязкой массы и формы | Очистка цилиндра и каналов |

Грат на стыках | Неэффективное запирание пресс-формы для изготовления деталей | Увеличение запирающего усилия, уменьшение скорости подачи вязкой массы, снижение давления и уменьшение объема подающей массы |

Затрудненный съем изделий | Нарушение технологии, форма неоптимальной конструкции | Понижение давления, полирование зеркала формы, формирование воздушных прослоек |

Технология литья под давлением, реализуемая на современном оборудовании с соблюдением требований процесса и применением качественного сырья позволяет изготавливать в большом количестве качественные изделия, востребованные в разных отраслях промышленности и бытовых условиях. При выборе оптимального метода пластикации удается наладить рентабельное производство деталей любой сложности.

www.jonwai.ru

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

• Двухсоставная форма

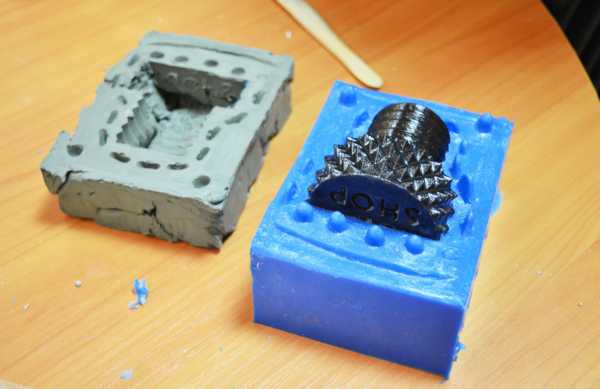

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

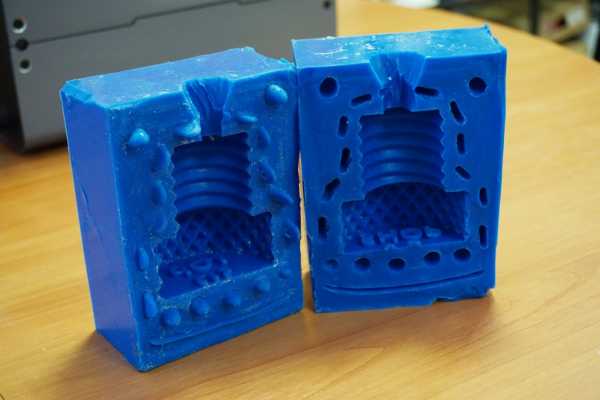

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

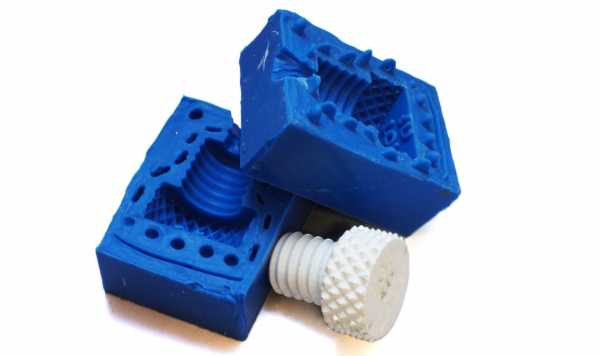

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

habr.com

Литьевая машина для пластмасс: особенности литья под давлением

Литье пластмасс под давлением — технологический процесс производства изделий путем переработки нагретых до жидкого состояния термопластичных полимеров.

Литьевые машины для изготовления пластмасс позволяют полностью автоматизировать процесс производства, и создавать серийные изделия любых размеров и конфигураций.

Рис.1. Термопластавтомат серии IMS-ES

Особенности литья под давлением

Принцип действия литьевых машин для производства пластмасс заключается в расплаве гранулированного полимерного материала до жидкого состояния и подаче его под высоким давлением в закрытую литьевую форму. Изделие приобретает точные очертания внутренней полости пресс-формы.

Литье под давлением позволяет создавать изделия с тончайшими стенками. Они могут быть армированными или пустыми внутри, быть многоцветными и вспененными. Соединять в себе различные полимеры.

В производстве могут использоваться различные виды сырья: полиэтилены, полистиролы, полиэтилентерефталаты, поливинилхлориды, полипропилены.

Станки настраиваются под определенные параметры:

• консистенцию;

• степень вязкости;

• параметры плавления.

Основным критерием при выборе материала является показатель текучести расплава.

Прочность, качество и точность параметров изделий зависят от температуры и величины показателей давления, которые должны быть в диапазоне от 80 до 200Мпа.

Важно соблюсти необходимый баланс, так как низкое давление может привести к образованию полостей или недоливов, а слишком высокое — к образованию облоя.

Разновидности методов литья пластмасс

Определяющим фактором при выборе оборудования являются способы плавления, которые бывают инжекционными или интрузионными.

1. Инжекционный способ подходит для создания деталей сложной конфигурации со стенками различной толщины: от очень тонких до толстостенных. Популярный метод, отличается минимальной усадкой, возможностью использования многогнездовых пресс-форм для литья пластмасс, работы с любыми полимерами.

2. Интрузионный способ подходит для создания объемных деталей с толстыми стенками. Вращением червячного шнека расплавленная масса подается в литьевую форму и заполняет ее. Затем под давлением впрыскивается еще небольшое количество раствора, заполняя все полости формы для литья и компенсируя усадку остывающего расплава.

Этапы и особенности процесса

Создание пластмассовых изделий в литьевых машинах происходит в несколько этапов:

1. Полимерное сырье загружается в приемный бункер литьевой машины.

2. Под действием собственного веса гранулы попадают в шнековую зону, где плавятся под воздействием высоких температур.

3. Под высоким давлением, через мундштук пластификационного модуля, производится впрыск расплавленной массы в пресс-формы.

4. В процессе остывания в пресс-формах постепенно понижается давление, изделия извлекаются наружу.

Весь процесс литья занимает от нескольких секунд, до 10 минут. Это зависит от исходного материала, толщины стенок, габаритов и конфигурации деталей.

В литьевых машинах создаются пластиковые детали автомобилей, различные емкости, канцелярские товары, игрушки, предметы для дома, комплектующие для электроники, медицинского оборудования и прочие изделия.

Виды оборудования для литья пластика

Выбор механизмов и оборудования для литья пластмасс зависит от вида, конфигурации и габаритов изготавливаемых деталей.

Станки работают в автоматических, полуавтоматических или ручных режимах.

1. Экструдеры

Используются для производства листовых изделий, полимерных пленок и пластин, труб, оконных профилей.

Исходный материал загружается в механизм и под давлением выдавливается через формы с заданными пропорциями.

Станки включают в себя:

• пневмозарузочные механизмы;

• экструдеры с системой фильтров;

• раздувочные головки с охладителями;

• калибровочные механизмы;

• тянущие и поворотные устройства;

• модули укладки и намотки.

Управление экструдерами производится в автоматическом режиме с использованием специальных программ.

2. Термопластавтоматы

Используются для литья всех видов изделий под давлением из полимерных материалов. В термопластавтоматах могут создаваться детали различных форм и конфигураций со стенками разной толщины, гибридные, полые или разноцветные изделия.

Технология производства заключается в расплаве полимерного сырья и впрыскивании под высоким давлением в специальные пресс-формы.

Станки включают в себя:

• загрузочные бункеры;

• модули подготовки и пластификации;

• пресс-формы;

• узлы смыкания;

• блоки автоматического управления.

По конструкции термопластавтоматы бывают:

• электрические, электромеханические и гидромеханические;

• с совмещенной или раздельной пластификацией;

• поршневые, червячно-поршневые, одно- или двухчервячные.

Могут иметь один или несколько вариантов пластификации и различное количество узлов смыкания форм.

Рис.2. Вертикальный термопластавтомат

3. Выдувные машины

Используются для изготовления полиэтиленовой тары и емкостей с тонкими стенками: бутылок, канистр, бочек объемом до пяти тысяч литров.

Выдувные станки разогревают полимерное сырье и создают изделия методом выдувания в формы определенных размеров.

4. Экструзионно выдувные линии

Производят продукцию путем совмещения методов экструзии и выдува, что расширяет возможности и ассортимент продукции.

На экструзионно-выдувных станках производят:

Топливные баки и бампера для автомобилей, различные флаконы, бутылки для косметической и медицинской промышленности, кресла, ведра и игрушки.

Станки различаются по типу экструзионных головок, количеству ручьев и постов, включают в себя:

• экструдеры, разогревающие подготавливающие полимерную массу;

• пресс-формы со смыкающимся механизмом для формовки изделий;

• головки угловой или прямоточной конфигурации, одно- или многоручьевые, для формирования рукавов или труб;

• выдувные элементы, подающие сжатый воздух под высоким давлением в пресс-формы с заготовками.

Экструзионно-выдувные линии комплектуются компрессорами и охладителями.

5. Термоформовочные комплексы

Используются для создания одноразовой пластиковой посуды или контейнеров с тонкими стенками.

Технология производства заключается в выдувании изделий из нагретой до температуры около 140°С полимерной пленки, толщиной более 100 микрон. Готовые изделия вырубаются из пластины и упаковываются.

Процесс управляется полуавтоматически или вручную.

6. Дополнительное вспомогательное оборудование

Производство пластмасс комплектуются различными вспомогательными устройствами:

• сушилками;

• дозаторами;

• смесителями;

• конвейерами;

• дробилками;

• погрузчиками;

• транспортерами.

7. Мини станки

Для производства небольших партий пластмассовых изделий или экспериментальных партий товара на рынке имеются мини-станки, подходящие для использования в небольших, узкоспециализированных предприятиях.

Компактные станки не требуют больших производственных площадей и могут разместиться на обычном столе. Такие станки умельцы изготавливают своими руками для организации производства в домашних условиях.

Техника для литья пластмасс отличается высокой точностью изделий и прочими достоинствами:

1. Возможностью изготовления изделий любых геометрических форм и размеров безупречного качества.

2. Использование любых полимеров.

3. Массовое производство одинаковых деталей.

4. Отсутствие дополнительной доработки литых изделий.

5. Рентабельность и быстрая окупаемость производства.

Благодаря инжектированию расплавленной массы под высоким давлением происходит равномерное заполнение пресс-форм, включая мельчайшие детали и отверстия.

Производители литьевых машин

Лидеры российского рынка производителей литьевых машин для пластмасс — Китай, Тайвань, Южная Корея, Германия, Япония.

Станки производства Японии и Германии отличаются высоким качеством и производительностью, точностью литья и высокой стоимостью. Станки стран азиатского региона значительно дешевле европейских и японских машин, практически не уступают им в качестве.

Компания «ИМСТЕК», эксклюзивный дистрибьютор крупнейших производителей литьевых машин Китая и Тайваня, предлагает широкую линейку станков, таких как:

1. Servo Е — популярные термопластавтоматы тайваньского производителя CYBERTECH, отличающиеся высоким качеством литья и доступной стоимостью.

2. Крупнотоннажные тайваньские термопластавтоматы серии СХ с двигателем и комплектующими немецкой компании Rexroth, панелью управления от австрийской компании КЕВА.

3. Бюджетные экономичные станки серии IMS-ES китайского производителя с оптимальными параметрами скорости и объема впрыска, и усилий смыкания пресс-форм. Русифицированная панель управления разработана под российского потребителя.

На все оборудование имеются сертификаты качества.

Выбирать литьевые станки для пластмасс нужно с учетом параметров требуемых деталей, исходного сырья и объемов выпускаемой продукции.

Если нужны качественные и надежные станки для производства пластмассовых изделий по цене производителя, звоните в компанию «ИМСТЕК» или заказывайте звонок по каналу обратной связи!

Проконсультируем по вопросам производительности, подбору исходного сырья, режиму литья и дизайну изделий. Поможем посчитать экономическую эффективность производства.

Подберем подходящие станки. Обеспечим доставку и запуск. Внедрим технологию литья на производстве. Обучим персонал.

Окажем техническую поддержку в течение всего срока эксплуатации.

При необходимости, предоставим оборудование в аренду или в лизинг.

imstech.ru

Оборудование для литья пластмасс под давлением

Оборудование для литья пластмасс под давлением

Эффективное решение для мелкосерийного производства

БЫСТРЫЙ ЗАКАЗ

Литье пластмасс в силиконовые формы – процесс производства опытных образцов и небольших партий функциональных пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения методом литья пластмасс под давлением.

Возможность воспроизведения сложных форм, мельчайших деталей. Пластмассы для литья в вакууме обеспечивают любые текстуры поверхности и цвета, имеющие различную твердость и термостойкость, что позволяет имитировать большинство пластмасс и резин, используемых в современном производстве.

Как это работает?

Изготовление-мастер модели Снятие силиконовой формы Литье пластмасс Дегазация в вакуумной камере Готовая партия

Что позволяет данная технология?

✔ получить точные копии мастер-модели со стабильными размерами;

✔ проверить собираемость и работоспособность конструкций, отработать дизайн изделия;

✔ провести испытания до изготовления серийной оснастки;

✔ изготовить партию опытных образцов в течение нескольких часов после изготовления силиконовой формы;

✔ получить выплавляемые модели для мелкосерийного литья металлических деталей.

Что мы предлагаем?

Top 3D Shop предлагает клиентам из Москвы, Санкт-Петербурга и других регионов России уникальный комплект оборудования для мелкосерийного производства изделий из пластмассы методом литья в силикон с минимальным количеством брака!

Мы подобрали максимально подходящее оборудование для эффективной работы без брака для вашего производства, и обучим вас всем тонкостям ремесла литья пластмасс и полиуретанов в силиконовые формы.

Комплект оборудования для мелкосерийного производства включает в себя: масляный компрессор, камеру высокого давления, вакуумный насос и вакуумную камеру.

Все это мы доставим до вас и обучим эффективному литью пластмасс под давлением!

Если Вы не готовы к покупке оборудования, ознакомиться с этой технологией Вы можете заказав пробуню услугу литья пластмасс в нашей компании!

top3dshop.ru