Притирка клапанов: способы и устройства

Устройства для притирки клапанов двигателя, участвующие в сравнении:

- Электрическая дрель. Притирка клапанов дрелью – технология, вызывающая самое большое количество споров на тему правильности использования.

- Приспособление для притирки клапанов своими руками.

- Пневмоинструмент для притирки клапанов вращением.

- Пневмомашинка для притирки клапанов пристукиванием.

Какое из этих приспособлений быстрее, эффективнее, выгоднее, правильнее — лучше всех остальных? Какую притирку клапанов выбрать? Сейчас мы будем это выяснять.

Способ №1: с помощью дрели

Способ с дрелью получил распространение ввиду отсутствовавшего ранее инструмента для притирки.

Притираем клапаны с помощью шланга и дрели: сначала подбирается подходящий по размеру шланг. Один конец крепится на стебель (стержень) клапана, другой — на дрель.

Подготавливаем дрель и шланг к притирке клапана: на клапан и седло наносится необходимое количество притирочной пасты, клапан устанавливается на свое место в ГБЦ.

Если используется присоска, ее устанавливают на тарелку клапана. Существуют рекомендации, согласно которым инструмент обязательно должен работать на малых оборотах — предпочтение следует отдавать низкооборотной дрели или шуруповерту. Отпускайте курок дрели при соприкосновении клапана с седлом, касание должно производиться при сбросе. Не надо прикладывать никаких усилий, это значительно повышает риск неправильной притирки.

Полезный совет. Очень важно использовать минимальное количество притирочной пасты. Сама паста бывает разной — с крупным и мелким абразивом. Чаще всего применяют алмазную. Для правильной притирки следует применять пасты разной зернистости и начинать с абразива для грубой обработки.

После притирания обязательно смывайте притирочную пасту и очищайте детали. Попадание абразивной пасты в ГБЦ и двигатель недопустимо! Это приведет к разрушению деталей и дорогому ремонту.

При притирке дрелью ключевую роль имеет опыт. Не обладая необходимыми навыками, очень легко получить канавы и риски или сместить пятно контакта клапана с седлом. Все это приводит к очень скорой поломке.

Все это приводит к очень скорой поломке.

Есть приспособления, которые подходят для притирки клапанов намного лучше приспособы из дрели и шланга

Профессионалы часто сходятся во мнении, что применять дрель допустимо, но неправильно. Это мнение мы поддерживаем и смотрим на дрель с недоверием

Главное преимущество способа: высокая скорость притирки.

Способ №2: ручная притирка клапанов авто

Ручная притирка — дедовский способ, проводится с использованием присоски. Как и в случае с дрелью, очень важен опыт человека, который осуществляет процедуру.

Обратите внимание, что в специализированных магазинах продаются ручные приспособления для притирки клапанов, представляющие собой деревянный стержень и набор присосок

Притирка клапанов своими руками неудобна и утомительна, она занимает много времени — в среднем, 15 — 20 минут на один клапан. Риск что-то испортить или сделать неправильно минимален, но он присутствует.

Ощущение от ручной притирки клапанов без применения современных приспособленийГлавное преимущество: низкая стоимость ручных приспособлений для притирки клапанов.

Способ №3: пневмоинструмент для притирки клапанов вращением

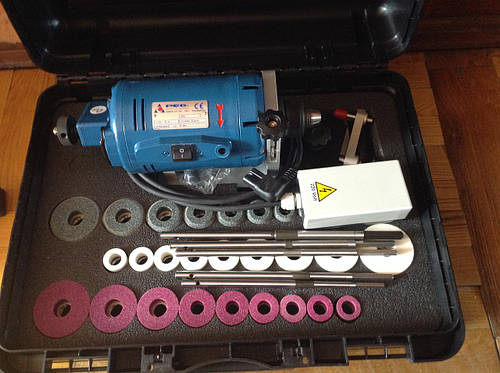

Пневмоинструмент для притирки клапанов – полный наборПневмомашинка — автоматизированный, упрощенный и многократно ускоренный метод ручной притирки. Двигатель соединен со штифтом, который приводится в движение энергией сжатого воздуха.

Подключаем специальный пневматический инструмент для притирки клапановДля работы потребуется подключение к источнику сжатого воздуха

На штифт устанавливается присоска подходящего размера, которая затем крепится на тарелку клапана.

Устройство для притирки клапанов с комплектом присосок различного размера, выберем нужнуюВ комплект, как правило, входит целый набор присосок различного размера

Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской, вследствие чего вращается и клапан — происходит притирка. Перед сменой направления вращения клапан успевает провернуться примерно на 75 градусов.

Вот как работает самое эффективное пневматическое приспособление для притирки клапанов в работеЭто самый простой и доступный способ притереть клапан, не требующий никаких специальных навыков. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели — для притирки одного клапана достаточно всего нескольких минут.

Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели — для притирки одного клапана достаточно всего нескольких минут.

Также отметим, что тестируемый нами набор для притирки клапанов имеет очень удобную для хранения упаковку — пластиковый противоударный кейс. Это может стать дополнительным плюсом, например, для применения в условиях автосервиса.

Главные преимущества: очень высокая скорость работы, простота и удобство использования, отсутствие требований к навыкам и заведомо гарантированное качество.

Метод №4: пневмомашинка для притирки клапанов пристукиванием

Пневмомашинка для притирки клапанов, имитирующая работу двигателяПринципиальное различие между этим и предыдущим устройством — способ притирки. При помощи данной машинки клапан притирается не вращением, а пристукиванием, что имитирует реальную работу двигателя.

Подбираем присоску на пневмомашинку для притирки клапановНа шток приспособления устанавливается одна из присосок набора, которая затем закрепляется на тарелке клапана

Скорость пневматической притирки клапанов регулируется с помощью колесикаИнструмент оснащен колесиком для настройки частоты оборотов

Если купить притирку клапанов пристукиванием, можно добиться самого точного притирания. Притирка осуществляется многократным повторением возвратно-поступательных движений клапана.

Притирка осуществляется многократным повторением возвратно-поступательных движений клапана.

Пневмомашинка для пристукивания имеет минимальные требования к навыкам использования. При отсутствии опыта обучение происходит прямо в работе, за первые же минуты. Также приспособление полностью исключает риски повредить детали и испортить что-либо.

Главные преимущества: заведомо гарантированное качество, самое точное притирание за счет имитации работы клапана в двигателе.

Итоговая таблица, результаты и выводы

Для объективной комплексной оценки каждого из методов мы выбрали шесть параметров, которые имеют наибольшее значение:

- Скорость.

- Удобство использования. Этот параметр также оказывает влияние и на общую скорость работы.

- Отсутствие требований к опыту и навыкам. Чем выше оценка, тем легче пользователю провести правильную притирку клапана.

- Отсутствие рисков. Чем выше оценка, тем меньше вероятность что-то сделать неправильно или испортить детали.

- Качество притирки. Чем выше оценка, тем точнее выполнена операция.

- Стоимость. Чем меньше расходов на тот или иной способ, тем выше бал.

Выдающиеся показатели и наибольший итоговый бал по результатам тестов у машинки для притирки клапанов вращением. Максимальное количество баллов не сумел набрать ни один из участников — что же, идеального во всем инструмента не существует. Места распределились следующим образом:

Последнее место — ручной способ, который прогнозируемо позади всех остальных. В настоящее время клапаны притираются ручным способом либо для получения удовольствия от процесса (да-да, бывает и такое), либо при полном отсутствии доступа к современному инструменту.

Предпоследнее место — дрель. Несмотря на высокую скорость работы, дрель опережает ручной метод всего на несколько пунктов. Прежде всего это связано с высокими рисками неправильной притирки и порчи деталей, а также с повышенными требованиями к специальным навыкам.

Второе место — машинка для пристукивания. Несильно уступает первому месту, зато обеспечивает самую точную и правильную притирку клапана.

Несильно уступает первому месту, зато обеспечивает самую точную и правильную притирку клапана.

Первое место — машинка для вращения. Лидирует практически по всем показателям и является оптимальным решением для притирки.

Для испытаний использовалось следующее оборудование:

Ручная притирка клапанов — Licota ATA-0003A

Электрическая дрель Hitachi — модель D10VC2

Пневматическая машинка для притирки клапанов вращением — Licota ATA-1100

Пневматическое приспособление для притирки клапанов пристукиванием — Licota ATA-1401

В ГАРВИН вы можете купить профессиональное оборудование для притирки клапанов. Цены и подробные характеристики смотрите в нашем каталоге.

Пневматические приспособления для притирки клапанов в первую очередь будут интересны сотрудникам автосервисов. Оборудование значительно снижает затраты времени на ремонт ГБЦ и повышает само качество притирки. На нашей практике ни один мастер, испытавшей в работе профессиональный инструмент, не вернулся затем к ручному методу или дрели.

Невысокая цена инструмента делает его доступным также для частного применения. При желании самостоятельно провести притирку клапанов, а не доверять эту операцию стороннему сервису — приспособление станет оптимальным решением.

Как избавиться от притирки / Ремонт двигателей

Как известно, при ремонте головок блока цилиндров нередко обнаруживается износ клапанов. Клапаны при этом могут быть изношены по фаске (она приобретает характерную вогнутую форму), стержню и его торцу, по которому клапан контактирует с толкателем. Естественно, изношенные детали не могут нормально работать в отремонтированном двигателе.

Как обычно решают такую проблему? Разумеется, самое простое решение — заменить клапаны на новые и забыть о проблеме. Но, как обычно, простое оказывается далеко не лучшим. Например, новые детали могут быть весьма недешевы, особенно, если цену 1 клапана надо умножить на их потребное количество (16, 24, 32, а то и все 48). Кроме того, клапаны на некоторые моторы могут оказаться в «длинном» заказе, и их удастся получить не раньше чем через 2-3 недели, а то и месяц, что уже никак не назовешь не только простым, но и рациональным способом решения проблемы.

Вот тогда и встает вопрос о ремонте. Такое возможно, когда стержень клапана практически не изношен, в то время как фаска тарелки и торцевая поверхность стержня потеряли первоначальную геометрию в результате длительной работы в паре с сопряженными деталями (с седлом и толкателем соответственно). А здесь есть определенное количество вариантов.

Дело мастера боится?

Некоторые «мастера», например, вообще не придают значения фаске и торцу. Поправили седла ручными фрезами типа NEWAY — и «в путь», берут и притирают изношенную фаску к седлу в надежде, что притирка все исправит. Даже проверяют потом посадку клапанов с помощью керосина — видимо, прочитали когда-то об этом в древних писаниях эдак полувековой давности. Только, к сожалению, чудес не бывает — такую «работу» хорошей никак не назовешь, тем более что на торец стержня в подобных случаях обычно внимания совсем не обращают. В результате и клапаны не ходят, прогорают из-за неправильного сопряжения с седлом, и мотор стучит по причине «косого» контакта торца с толкателем.

Более грамотные покупают специальный инструмент для ремонта фаски клапанов. Такой, к примеру, тоже выпускает известная фирма NEWAY. Спору нет, вещь красивая, да и недорогая. Но, к сожалению, имеет целый ряд недостатков. Так, с помощью этого приспособления практически не удается исправить биение фаски относительно стержня, если таковое имеет место. Кроме того, биение уже обработанной фаски в среднем получается довольно большим, и редко выходит меньше 0,02-0,03мм (фаска нового клапана «бьет» не больше 0,01мм). В довершении всего, резцы, используемые в приспособлении, формируют микропрофиль поверхности, весьма далекий от идеала, что требует обязательной притирки для сглаживания микронеровностей. В общем, сил затрачивается порядком, а хорошего выходит мало. И, заметьте, везде требуется эта притирка. Видимо, неспроста…

О «доброй» притирке замолвите слово…

Притиркой, как известно, называют процесс «пристукивания» и «пришлепывания» клапана к седлу с абразивной пастой. Проводится такая операция вручную, с помощью соответствующего приспособления, позволяющего вращать и «пристукивать» клапан. В результате этого отдельные неровности и погрешности предварительной обработки седла и фаски клапана удается сгладить, что делает посадку клапана более плотной.

Проводится такая операция вручную, с помощью соответствующего приспособления, позволяющего вращать и «пристукивать» клапан. В результате этого отдельные неровности и погрешности предварительной обработки седла и фаски клапана удается сгладить, что делает посадку клапана более плотной.

А когда ее, притирку, применяют? Очевидно, тогда, когда детали обработаны из рук вон плохо и криво. Тогда три сильнее и дольше, и получишь то, что хотел — герметичность. Только никакого профиля сопрягаемых поверхностей, углов там всяких на фасках, уже не будет — паста все сотрет и сгладит.

А так уж она нужна, эта притирка? Ведь очевидно и другое — чем точнее обработаны фаска и седло, тем меньше в ней, притирке, потребность. Например, в серийном производстве моторов такой процесс не применяется — не только по причине больших затрат времени, но и вследствие высокой точности обработки сопряженных деталей. При этом притирка не только не улучшает, а наоборот, ухудшает прилегание клапана к седлу и герметичность сопряжения.

С другой стороны, притирка во многих случаях наносит значительный ущерб долговечности клапанного механизма. Например, на двигателях нередко применяются седла из специального чугуна и спеченных материалов. А они обладают пористостью, и во время притирки поры заполняются абразивом. В дальнейшем при работе двигателя абразив поступает в зону контакта клапана с седлом, что приводит к интенсивному изнашиванию сопряженных поверхностей (поскольку поверхность седла насыщена абразивными частицами, клапан изнашивается сильнее). Особенно сильно страдают от притирки клапаны некоторых современных двигателей, у которых для улучшения теплоотдачи и снижения трения в материале седла содержится бронза.

Лет 50 назад чем обрабатывались, к примеру, седла клапанов? Правильно (как это вы догадались?), с помощью ручных фрез, в лучшем случае. Потому что хорошего оборудования для ремонта седел наша промышленность как-то не освоила. Как работает ручная фреза, тоже понятно — криво и косо. Тогда, чтобы исправить ее «работу», и надо было притирать — долго и тщательно.

А какие двигатели ремонтировались в те далекие времена? Как правило, это были тихоходные нижнеклапанные монстры, которые нынче увидишь не во всяком музее. Их удельная мощность (на 1 литр объема) едва дотягивала до 25л. с., обороты — до 3500, а степень сжатия 7,0 казалась пределом фантазии.

С какими же клапанами и седлами имели дело наши дедушки? В принципе, с такими же, как и сейчас, если не считать что самый тонкий стержень клапана был 9мм, а самая узкая фаска — около 3 мм.

А что мы имеем сегодня? Удельная мощность современных двигателей выросла почти в четыре раза, обороты — вдвое, степень сжатия перевалила за 11. При этом диаметр стержня клапанов уменьшился до 5,5-6,0 мм, а ширина фасок — в три (!) раза.

Несмотря на такие достижения мировой автопромышленности, у нас в России автосервисы по-прежнему, как и полвека назад, дружно трут. Притирают, понимаешь, седла к клапанам, а клапаны к седлам, невзирая на год выпуска, марку и модель двигателя. И нисколько не задумываются о том, что на дворе уже 21-й век, и ему соответствует не только техника, но и давно применяемые во всем мире ремонтные технологии, включая оборудование для ремонта. Но нет, отдельные «ученые», видимо, настолько досконально, от корки до корки, изучили древние фолианты, что даже умудряются герметичность седел «на керосин» проверять! Хотя о чем это мы — такие умельцы обычно ничего не читают, а любят народный фольклор, устные предания «старины глубокой».

Но нет, отдельные «ученые», видимо, настолько досконально, от корки до корки, изучили древние фолианты, что даже умудряются герметичность седел «на керосин» проверять! Хотя о чем это мы — такие умельцы обычно ничего не читают, а любят народный фольклор, устные предания «старины глубокой».

Завидная консервативность, не правда ли? Помните Райкина: их бы энергию, да в мирных целях! И электрический ток вырабатывать. Потому как, если ко всем «притирщикам» динамо-машину подключить, то энергии на целую ГЭС получить можно. На радость Чубайсу.

К сожалению, а может, к счастью, автосервисы пока в РАО ЕС не входят. Поэтому делать все надо грамотно, ориентируясь не на дедушек в ватниках, а на современные технологии и знания процессов, происходящих в двигателе. Именно по этой причине все ремонтные технологии для клапанов и седел следует рассматривать, в 1-ю очередь, с точки зрения потребности в притирке после обработки — если притирка не требуется, то технология по точности обработки не уступает серийной, ее следует признать удовлетворительной и рекомендовать для ремонтного производства. Напротив, если притирка необходима, то технология неудовлетворительна, и применять ее нельзя (или, к примеру, применять допустимо, но только в исключительных случаях).

Напротив, если притирка необходима, то технология неудовлетворительна, и применять ее нельзя (или, к примеру, применять допустимо, но только в исключительных случаях).

Так что же нужно, чтобы исключить притирку? Для этого необходимо сразу несколько условий. Очевидно, должна быть соосность седла и отверстия в направляющей втулке с одной стороны, и фаски и стержня клапана — с другой. Первое дает оборудование для ремонта седел клапанов, второе — новый качественный клапан либо оборудование для ремонта самих клапанов. Общие требования к этим ремонтным процессам, исключающие какие-либо финишные операции, в том числе, притирку, довольно жесткие — оборудование должно обеспечивать несоосность (несовпадение и/или перекос осей на базовой длине детали) соответствующих поверхностей не более четверти рабочего зазора. В данном случае это зазор между стержнем клапана и втулкой. Почему же четверть, а не половина или треть? Для ответа рассмотрим этот вопрос более подробно.

Сколько-сколько?

Допустим, седло и отверстие направляющей втулки абсолютно соосны. Тогда, очевидно, фаска клапана будет полностью прилегать к седлу только в том случае, если несоосность фаски и стержня не превысит половины рабочего зазора стержня во втулке (перекос осей фаски и стержня в 1-м приближении не учитываем).

Тогда, очевидно, фаска клапана будет полностью прилегать к седлу только в том случае, если несоосность фаски и стержня не превысит половины рабочего зазора стержня во втулке (перекос осей фаски и стержня в 1-м приближении не учитываем).

Но несоосность возможна и между втулкой и седлом. Тогда, разделив допуски поровну, получим очевидный результат — для того, чтобы исключить какие-либо финишные операции при ремонте седел и клапанов, необходимо выбранной технологией обеспечить несоосность втулки с седлом и стержня с фаской не более четверти рабочего зазора. Учитывая, что смещение оси одной из поверхностей относительно другой вызывает взаимное биение этих поверхностей, максимально допустимая величина этого биения будет вдвое больше смещения осей, то есть половиной от зазора во втулке.

Переведем дух и оценим результат. Если принять среднюю величину зазора между стержнем и втулкой 0,03мм, то притирка не будет нужна в случае, если все взаимные биения поверхностей уложатся в 0,015мм. Однако с учетом того, что, помимо смещения осей возможен и их перекос, допуск на биение должен быть жестче — около 0,01 мм.

Однако с учетом того, что, помимо смещения осей возможен и их перекос, допуск на биение должен быть жестче — около 0,01 мм.

Результат был вполне предсказуем — как и в любом другом соединении двигателя, все огрехи производства и ремонта должны быть меньше половины рабочего зазора. Но оценим этот результат еще и с точки зрения ремонтной практики. А здесь так — никакая ручная фреза для седел или ручное приспособление для ремонта фасок клапанов даже не приблизятся к этой цифре! По причине отсутствия жесткости инструмента относительно базы, от которой ведется обработка, или вовсе из-за отсутствия этой самой базы. Это значит, что применение «гаражного» инструмента просто обрекает «гаражников» на долгую и мучительную притирку.

Ну что ж, флаг им в руки, пусть трут. Нас же интересует не гаражный, а профессиональный ремонт — для него-то что выбрать?

Скоро сказка сказывается…

Первое, что пытались в недалеком прошлом внедрить на некоторых ремонтных предприятиях — это универсальные станки. Так, для шлифовки фасок клапанов иногда приспосабливали доставшиеся в наследство от прошлых времен круглошлифовальные станки. Спору нет, хороший станок — и полдела сделано. Только вот незадача — у такого оборудования не предусмотрен зажим клапанов. Тоже не беда, проблему решали с помощью различных приспособлений, включая специальные патроны, цанговые зажимы и т. д. Тем не менее, ремонт клапанов современных двигателей на таком оборудовании остается проблематичным независимо от усилий, потраченных на доработку станка.

Так, для шлифовки фасок клапанов иногда приспосабливали доставшиеся в наследство от прошлых времен круглошлифовальные станки. Спору нет, хороший станок — и полдела сделано. Только вот незадача — у такого оборудования не предусмотрен зажим клапанов. Тоже не беда, проблему решали с помощью различных приспособлений, включая специальные патроны, цанговые зажимы и т. д. Тем не менее, ремонт клапанов современных двигателей на таком оборудовании остается проблематичным независимо от усилий, потраченных на доработку станка.

Еще одно подобное «решение» — обработка фаски на токарном станке. Трудности те же, но следует прибавить отвратительное качество поверхности фаски, которое практически невозможно улучшить. Естественно, в дальнейшем весьма вероятны прогары таких клапанов.

Неудачей, как правило, оканчиваются и попытки использовать отечественные специализированные станки для шлифовки фасок клапанов. Это вообще отдельная тема. В целом такое оборудование, разработанное много десятилетий назад на основе неких иностранных аналогов, могло бы в какой-то степени удовлетворить потребности отечественного ремонтного рынка. Если бы не одно «но» — его недостаточная приспособленность для ремонта тонких клапанов современных двигателей.

Если бы не одно «но» — его недостаточная приспособленность для ремонта тонких клапанов современных двигателей.

Так, в те далекие времена, как мы уже отмечали выше, стержень клапана был жестким и прочным, поскольку имел диаметр в среднем 9-11мм. Тогда все просто — зажимаем стержень в какой-нибудь патрон и шлифуем фаску без особых проблем. А теперь попробуйте то же самое сделать в таком патроне, если стержень 5,5мм диаметром. Что, не получается? То-то…

Проблема в том, что патрон-то не зажимает такой маленький стержень точно, да и тарелка консольно висит — шлифовальный круг ее легко отжимает. В результате биение фаски относительно стержня легко выходит за все допустимые пределы независимо от того, какой старый станок используется — универсальный или специализированный.

Не лучше обстоит дело и с оборудованием для обработки седел. Ручные фрезы мы уже рассмотрели — ничего хорошего с ними не выходит. Как правило, ничего путного не удается сделать и с помощью специальных шлифовальных машин для седел — по причине недостаточной жесткости ручных образцов или громоздкости стационарных монстров, что делает их использование для ремонта головок двигателей легковых автомобилей, особенно, современных, весьма затруднительным.

В последние годы получили распространение более совершенные ручные машины — с резцовыми головками. Такие машины сегодня выпускают не только зарубежные, но и некоторые отечественные фирмы. В этих приспособлениях удается добиться существенно большей жесткости режущей системы и точности обработки, нежели у ручных фрез. Во многом этому способствует система самоцентрирования режущего инструмента относительно базы — отверстия в направляющей втулке.

К сожалению, далеко не все такие образцы отвечают необходимым требованиям — не всегда их конструкция действительно жесткая, что негативно отражается на точности обработки седел. Поэтому неудивительно, что все попытки добиться с их помощью взаимного биения седла и втулки менее 0,02-0,03мм тоже обречены на провал. Точнее, на последующую долгую и тщательную притирку клапана к седлу. Что, в принципе, одно и тоже. Так что же, получается, выхода нет?

…Да не скоро дело делается.

Поиск выхода из тупика, по нашему мнению, надо начинать с анализа рынка оборудования. Действительно, существует довольно много производителей профессионального оборудования для ремонта клапанного механизма. Но даже первый взгляд на их продукцию показывает интересную картину — многие фирмы специализируются на полной гамме станков для ремонта двигателей. Здесь и шлифовальные, и расточные, и хонинговальные для различных деталей и поверхностей — просто глаза разбегаются!

Действительно, существует довольно много производителей профессионального оборудования для ремонта клапанного механизма. Но даже первый взгляд на их продукцию показывает интересную картину — многие фирмы специализируются на полной гамме станков для ремонта двигателей. Здесь и шлифовальные, и расточные, и хонинговальные для различных деталей и поверхностей — просто глаза разбегаются!

Ну что же, когда все, да еще в одном месте — это удобно. Но широкая универсальность и узкая специализация — вещи немного разные. Тем более что оборудование для ремонта головок и клапанов у этих фирм даже немного теряется среди мощных станин, шпинделей и суппортов.

В такой ситуации привлекают внимание, в 1-ю очередь, специализированные фирмы, которые, вполне вероятно, «собаку съели» на ремонте клапанных механизмов. И такая фирма есть — одна из немногих. Это французская фирма SERDI, основу производственной программы которой составляют именно «головочные» станки, а не какие-либо другие.

Возможно, кому-то нужны самые мощные, высокопроизводительные и дорогие образцы. Такие среди широкого спектра станков SERDI имеются, включая прецизионные станки с уникальной тройной воздушной системой SERDI для сверхточного базирования режущего инструмента относительно направляющей втулки. Но это сравнительно дорогостоящая техника, применение которой оправдано для довольно крупных предприятий с большими объемами выпускаемой или ремонтируемой продукции. И действительно, станки SERDI успешно работают во всем мире, включая заводы многих автомобильных фирм. Более того, оборудование данной марки давно прописано у моторостроителей и команд «Формулы-1» — там, где точность важнее всего.

Такие среди широкого спектра станков SERDI имеются, включая прецизионные станки с уникальной тройной воздушной системой SERDI для сверхточного базирования режущего инструмента относительно направляющей втулки. Но это сравнительно дорогостоящая техника, применение которой оправдано для довольно крупных предприятий с большими объемами выпускаемой или ремонтируемой продукции. И действительно, станки SERDI успешно работают во всем мире, включая заводы многих автомобильных фирм. Более того, оборудование данной марки давно прописано у моторостроителей и команд «Формулы-1» — там, где точность важнее всего.

Но для нас, учитывая реалии отечественного рынка ремонтных услуг, наибольший интерес представляют именно недорогие позиции, доступные многим автосервисам. Поэтому мы выбрали только два станка, отвечающие, на наш взгляд, потребностям отечественных сервисов и моторных мастерских по главному критерию «качество-цена». Это портативный станок для седел SERDI MICRO и шлифовальный станок для фасок клапанов SERDI HVR90.

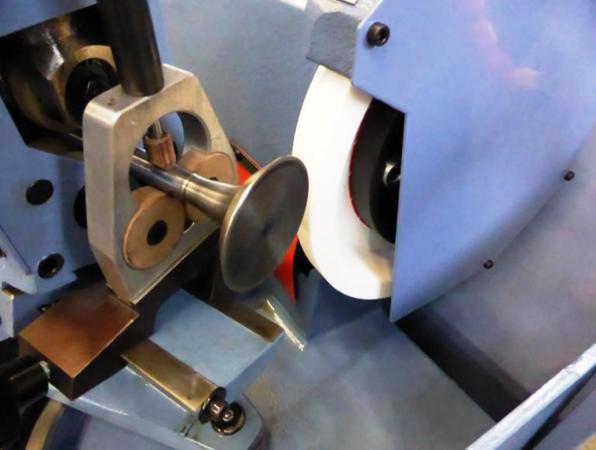

Начнем с HVR90. Небольшой настольный станок позволяет с одинаковым успехом шлифовать фаски любых клапанов длиной 70-290мм со стержнями диаметром 4-14мм и тарелками 12-90мм. Что неудивительно — в конструкции станка применены специальные роликовые призмы, прижатие стержня клапана к которым осуществляется автоматически пневмоцилиндрами при включении вращения клапана. Прижатие, что характерно, точное, жесткое и однозначное.

Но это не все — одновременно еще одним пневмоцилиндром происходит нажатие на торец стержня клапана и прижатие его тарелки к вращающемуся полиуретановому наконечнику шпинделя (он и вращает клапан). Последнее действие особенно важно — висящий на призмах клапан дополнительно опирается еще и по краям, что заметно повышает жесткость всей схемы и уменьшает отжим тарелки клапана от круга при шлифовании фаски. И никаких шариковых, цанговых, кулачковых и прочих патронов и зажимов!

Очень удобно и приспособление для шлифовки торца стержня — в течение считанных секунд обрабатывается не только торец, но и его фаска, если это необходимо. Ну а собственно шлифовка фаски тарелки занимает не более 5-10 секунд.

Ну а собственно шлифовка фаски тарелки занимает не более 5-10 секунд.

И что получается? Ставим готовый клапан на прибор, измеряющий биение фаски относительно стержня — так и есть, биение фаски не превысило 3 деления микронного индикатора, то есть 6 микрон, вдвое меньше, чем мы рассчитывали! Завидный результат, тем более что он дает возможность увеличить допуск на биение седла — с 0,010 до 0,015-0,020мм. А это неплохо, ведь процесс шлифовки обычно точнее, чем резания, поэтому на последний хотелось бы иметь допуск побольше.

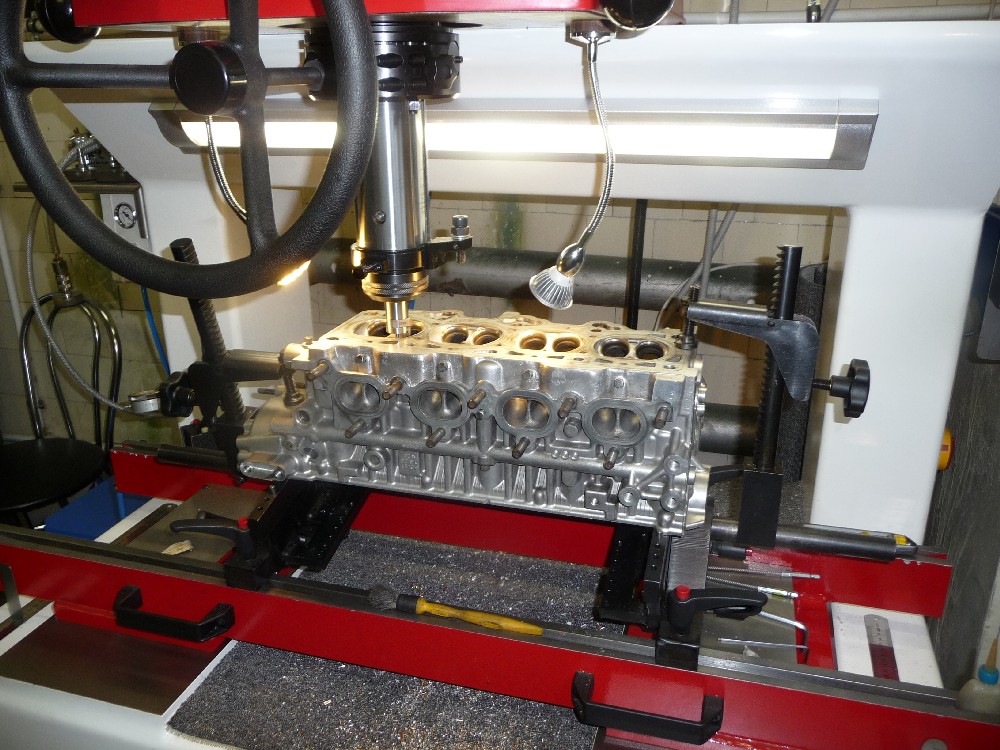

Ну что ж, посмотрим теперь, что даст станок для обработки седел. SERDI MICRO снабжен специальной станиной UNICLAMP, она ставится на верстак, а уже на нее устанавливается головка блока. Станина имеет кронштейн, который одновременно позволяет прижать головку к станине и установить рабочий узел станка. Такая конструкция позволяет легко ориентировать станок на любых ГБЦ независимо от параллельности их плоскостей и угловых наклонов клапанов.

Рабочий узел включает в себя шпиндель с резцедержателем и лимбом с ценой деления в 0,02 мм и ходом в 15 мм для определения глубины обработки, а также систему ориентирования, которая позволяет наклонять шпиндель до 30 градусов в продольном направлении и дополнительно центрировать его в пределах 8 градусов в любых направлениях. Этого достаточно для всех известных головок блока.

Этого достаточно для всех известных головок блока.

Система центрирования полностью механическая и позволяет практически «намертво» зафиксировать положение шпинделя простым поворотом соответствующего колеса на рабочем узле. А это важно, поскольку отсутствуют различные нежесткие или недостаточно жесткие элементы в креплении шпинделя. Например, не используются разного рода магниты, нередко применяемые в аналогичных станках других производителей: магнит в системе центрирования требует идеально плоской подложки, в противном случае возникает люфт, резко снижающий точность обработки.

Еще одна интересная особенность и преимущество — в станке используется такие же твердосплавные резцы, резцедержатели и пилоты, что и в полноразмерных станках SERDI. Кстати, на станке могут применяться резцы любого профиля, но наиболее удобны так называемые мультиугловые, которые сразу формируют полный профиль седла — и рабочую, и примыкающие фаски. Такие резцы имеют всевозможные углы и ширину фасок — что называется, на любой вкус. По каталогу фирмы всегда можно заказать и получить не только любой резец, но и пилот для направляющей втулки любого диаметра из огромной номенклатуры этих изделий.

По каталогу фирмы всегда можно заказать и получить не только любой резец, но и пилот для направляющей втулки любого диаметра из огромной номенклатуры этих изделий.

Еще одно преимущество — станок комплектуется вакуумтестером для проверки герметичности клапанов после обработки. Это имеет принципиальное значение, поскольку без нормальной проверки невозможно оценить качество ремонта (керосин не в счет — эту проверку оставим «истинным ценителям»). Вакуумтестер работает от воздушной сети, за счет эжекции создается разрежение в рабочей части прибора, которое измеряется вакуумметром. Для проверки достаточно поставить клапан в головку блока (не собирая пружину), установить на прибор специальную насадку, близкую по форме к отверстию канала, прижать ее к отверстию и нажать кнопку — прибор покажет разрежение в канале, которое не должно быть меньше 0,6 кг/см2.

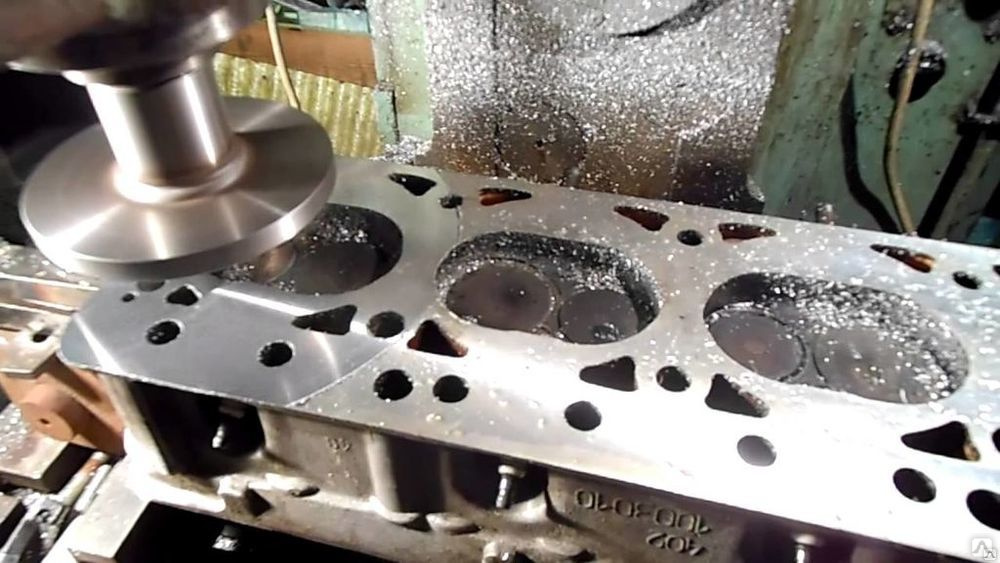

Теперь осталось попробовать станок SERDI MICRO в деле. Ставим головку блока, настраиваем вылет резца (это делается быстро с помощью специального приспособления, в которое вставляется клапан) и обрабатываем последовательно несколько однотипных седел «как чисто». Теперь ставим специальное измерительное приспособление для определения взаимного биения седла и клапана и проверяем, что получилось.

Теперь ставим специальное измерительное приспособление для определения взаимного биения седла и клапана и проверяем, что получилось.

А получилось следующее — из 4-х обработанных седел одно имеет биение примерно 0,03мм, два — в пределах 0,04-0,05мм и одно — около 0,06мм. Проверяем на вакуум — везде одинаковая герметичность, разрежение примерно 0,7 кг/см2. Непонятно почему, но биения седел вышли за те допустимые пределы, о которых мы говорили выше…

Обрабатываем еще ряд, более медленно и аккуратно — уже лучше, биения лежат в пределах 0,03-0,05мм. Что это значит, становится понятно — вручную не удается абсолютно точно установить рабочий узел станка, да и усилия при вращении шпинделя рукояткой, вполне возможно, вносят свой вклад в погрешность обработки. Нельзя исключить и погрешность самого измерения. Но интересно, что еще одна повторная обработка седел с максимальной тщательностью все-таки привела к уменьшению биения некоторых седел почти до приемлемого уровня — 0,02-0,03 мм.

Итак, в конечном счете, получается суммарное биение седла и фаски клапана несколько больше, чем мы рассчитывали. Причем, основной вклад в это биение вносит погрешность обработки седла, а не фаски клапана. Интересно, а как обстоит дело с новыми заводскими деталями — головкой блока и клапанами? Берем новую ГБЦ марки ВАЗ и такие же клапаны, измеряем, и…. Получаем биение седел около 0,03-0,04мм, а фасок клапанов в пределах 0,01мм — практически то же самое, что мы получили при ремонте.

Причем, основной вклад в это биение вносит погрешность обработки седла, а не фаски клапана. Интересно, а как обстоит дело с новыми заводскими деталями — головкой блока и клапанами? Берем новую ГБЦ марки ВАЗ и такие же клапаны, измеряем, и…. Получаем биение седел около 0,03-0,04мм, а фасок клапанов в пределах 0,01мм — практически то же самое, что мы получили при ремонте.

Что это значит, понятно — применяя хорошее оборудование для ремонта клапанов и седел, притирку, в самом деле, можно упразднить, подтверждения чего мы и добивались нашим экспериментом. И подтвердили — оборудование SERDI действительно дает вполне надежную технологию ремонта, по результатам близкую к технологии массового производства. Но можно ли теперь совсем исключить эту пресловутую притирку из технологии ремонта? В принципе, да, но делать такое исключение надо осторожно, что называется, с умом, а именно, с обязательной проверкой и перепроверкой результатов. А как же иначе?

COMEC RV516 Шлифовальный станок клапана – Машины COMEC

Blaaksedijk 30

4793rn, Fijnaart

Netherlands

Mon – Fri 8:00 – 17:00

SAN – SUN – SUN – Закрыт

Позвоните нам

.

+31 168 464461

Позвоните нам сегодня

+31 168 464461

Станок для шлифования клапанов Comec RV516 является самым популярным, самым быстрым и точным станком для шлифования клапанов, доступным на рынке, благодаря своему выдающемуся качеству и технические решения.

h

Идеальная концентричность между головкой и штоком достигается благодаря системе бесцентрового шлифования. Это заставляет клапан вращаться на своем штоке с точностью до 0,01 мм. Диаметр штока клапана от 4 до 16 мм можно использовать без замены какой-либо цанги или шпинделя.

Три моторизованных ролика приводят в действие систему привода клапана. Ролик в верхней части наклонен, чтобы автоматически управлять клапаном с помощью регулируемого переключателя управления. Это гарантирует точное управление длиной каждого клапана и позволяет избежать ручной подачи клапана к шлифовальному кругу.

Технические характеристики Comec RV516

| Диаметр штока клапана | 4÷16 мм |

| Длина штока клапана | 55÷330 мм |

| Диаметр головки клапана | 114 мм |

| Торцевые уголки | 0°÷60° |

| Скорость шлифовального круга | 2800 об/мин |

| Диаметр основного абразивного круга | 215 мм |

| Диаметр торцевого шлифовального круга (ASM516) | 100 мм |

| Размеры (ДхШхВ) | 700x600x700 мм |

| Вес | 142 кг |

Стандартное оборудование

- Подвижная головка (для клапанов длиной до 260 мм)

- Абразивный шлифовальный круг

- Устройство для правки колес

- Алмаз для правки кругов

- Система охлаждения с насосом и отстойником

- Эмульгируемая жидкость (1 л)

- Набор ключей

- Руководство по эксплуатации

Аксессуары и запасные части

RV0100

Основание листового металла

RV0090

Прикрепление рулевого рычага.

Вторичный абразивный круг диаметром 100 мм

RV0098

Diamond dressing tool

LP2516

Adjustable halogen work light

Our machines

Contact us

FijnTechniek Fijnaart BV

Blaaksedijk 30A

4793RN Fijnaart

Нидерланды

+31 168 46 44 61

info@come0005 [email protected]

www.ftfmachines.com

Машины для седел и направляющих клапанов – оборудование для ремонта двигателей

Запрос ценового предложения от всех брендов

См. также:Б/у (1)Б/у (03)

АМКО Т8590А

Модель Т8590А

Диаметр сверления 25–90 мм

Размер рабочего стола 1300x730x640 мм

Скорость вращения шпинделя: 55, 85, 210, 320 370, 550 об/мин.

AMCO T8590B

Чтобы представить: Расточной станок для седел клапанов T8590B подходит для различных крышек цилиндров для каждого двигателя. Он принимает рабочий стол с плавающей подачей воздуха. При оснащении всевозможными инструментами. Он может ма…

AMCO TL120

НАИМЕНОВАНИЕ: Расточной станок для седла клапана МОДЕЛЬ: TL120 Чтобы представить: TL120 предлагает новую запатентованную систему автоматического центрирования Triple Air-Float, а также высокий крутящий момент и мощный мотор-шпиндель. Очень точно…

AMCO TQZ85100

Расточной станок с автоматическим центрированием седла клапана с воздушным поплавком серии TQZ85 представляет собой высокоточный и эффективный специальный станок с шлифовальным станком и вакуумным испытанием заготовки. Он подходит для ре…

Он подходит для ре…

AMCO TQZ8560

НАИМЕНОВАНИЕ: Расточной станок для седла клапана МОДЕЛЬ: TQZ8560 Представлять: TQZT8560 подходит для ремонта седел клапанов автомобилей, мотоциклов, тракторов и других двигателей. Его также можно использовать для сверления…

AMCO TQZ8560A

Расточной станок с автоматическим центрированием седла клапана с воздушным поплавком серии TQZ85 представляет собой высокоточный и эффективный специальный станок с шлифовальным станком и вакуумным испытанием заготовки. Он подходит для ре…

AMCO TQZ8560B

Расточной станок с автоматическим центрированием седла клапана с воздушным поплавком серии TQZ85 представляет собой своего рода высокоточный и эффективный специальный станок с шлифовальным станком и вакуумным испытанием для заготовки. Подходит для ре…

AMCO VR90

НАЗВАНИЕ: Машина для шлифовки клапанов

МОДЕЛЬ: ВР90

Представлять:

Станок для шлифовки клапанов VR90 предназначен для шлифовки клапанов двигателей внутреннего сгорания (клапанов двигателей автомобилей и. ..

..

AZ SPA VG19

Замена ремней или электрических насосов не требуется. Насос приводится в движение шпинделем колеса и двигатель с прямым приводом для колеса.Станок для шлифовки/шлифовки клапанов VG19 зачистит клапан, а также восстановит …

AZ SPA VG28

Станок для ремонта клапанов VG28 был разработан для удовлетворения всех потребностей в ремонте головок клапанов и ремонте штоков клапанов, с помощью специального устройства можно производить ремонт штоков диаметром до 25 мм…

AZ SPA VGX

Замена ремней или электронасосов не требуется. Насос приводится в действие шпинделем колеса и двигателем с прямым приводом колеса. Станок для шлифовки/восстановления клапанов VG19 предназначен для повторной заточки клапана, а также восстановления …

AZ SPA VV80

Станок VV80 — это прецизионный станок, который быстрее и точнее выполняет обработку головки цилиндра. Сочетание превосходных рабочих характеристик и увеличенного рабочего диапазона делает его идеальным выбором …

Сочетание превосходных рабочих характеристик и увеличенного рабочего диапазона делает его идеальным выбором …

BJM REFACER

CLIMAX VM1150

Предлагается в шести конфигурациях, с возможностью шлифовки и притирки седла затвора и обратного клапана и седла площадей в соответствии с оригинальными спецификациями производителя или выше. Адаптер наклона входит в комплект, чтобы обеспечить…

CLIMAX VM1200

Доступны в шести конфигурациях, с возможностью шлифовки и притирки седел задвижек и обратных клапанов, а также восстановления поверхностей седла до исходных спецификаций производителя или выше. Адаптер для наклона входит в комплект, чтобы обеспечить…

CLIMAX VM1350

Доступны в шести конфигурациях, с возможностью шлифовки и притирки седел задвижек и обратных клапанов, а также восстановления поверхностей седла до исходных спецификаций производителя или выше. Адаптер наклона входит в комплект, чтобы обеспечить…

Адаптер наклона входит в комплект, чтобы обеспечить…

CLIMAX VM1500

Предлагается в шести конфигурациях, позволяющих шлифовать и притирать седла задвижек и обратных клапанов, а также восстанавливать поверхности седла до исходных спецификаций производителя или выше. Адаптер для наклона входит в комплект, чтобы обеспечить…

CLIMAX VM1600

Доступны в шести конфигурациях, с возможностью шлифовки и притирки седел задвижек и обратных клапанов, а также восстановления поверхностей седла до исходных спецификаций производителя или выше. Адаптер наклона входит в комплект, чтобы обеспечить…

CLIMAX VM1700

Доступны в шести конфигурациях, с возможностью шлифовки и притирки седел задвижек и обратных клапанов, а также восстановления поверхности седла до исходных спецификаций производителя или выше. Адаптер для наклона входит в комплект, чтобы обеспечить…

Адаптер для наклона входит в комплект, чтобы обеспечить…

CLIMAX VM1900

Доступны в шести конфигурациях, с возможностью шлифовки и притирки седел затворов и обратных клапанов, а также восстановления поверхности седла до исходных спецификаций производителя или выше. Адаптер наклона входит в комплект, чтобы обеспечить…

CLIMAX VM2050C

CLIMAX VM2050S

CLIMAX VM2100C

CLIMAX VM2150

CLIMAX VM2150C

CLIMAX VM2150S

CLIMAX VM2150SV

CLIMAX VM2350

CLIMAX VM2500

CLIMAX VM2600

CLIMAX VM5800

CLIMAX VM8000

Предназначен для расточки, торцовки и резьбы регулирующих клапанов Fisher и Dresser Masoneilan или аналогичных конфигураций диаметром от 3 до 10 дюймов (76,2) до 25.

COMEC SRL FSV100

COMEC SRL FSV120

KWIK-WAY SVS II DELUXE

SVS II Deluxe Устройство для шлифования клапанов Прецизионный 6-шариковый патрон KWIK-WAY для быстрой и точной центровки ваших клапанов — не нужно менять цанги

MICROMATIC GVS-60 CR

Этот станок предназначен для высокопроизводительной шлифовки седла клапана двигателя. Особенности машины Автоматическая загрузка и разгрузка клапанов двигателя. Автоматическая правка шлифовального круга и ком…

MICROMATIC GVS-CNC 60MPS

В целях повышения конкурентоспособности своих клиентов MGT последние 40 лет разрабатывает импортозамещающие продукты. Эта машина предназначена для высокого производственного шлифования Engine VA . ..

..

NEWAY SMG 100H

NEWAY SMG 240H

NEWAY SMG 32H

NEALE SMG 32H

6501650165616704 65616.

ХАРАКТЕРИСТИКИ МАШИНЫ GV-70 Макс. Диаметр заготовки Ø70 мм Угол поворота колесной бабки 45°~60° Размер шлифовального круга 405 х 45 х 152,4 Скорость шлифовального круга 2700 м/мин. Скорость рабочего шпинделя 80~480 об/мин…

ПЭГ 10

Компрессионное уплотнение является одним из основных факторов, определяющих эффективность двигателей внутреннего сгорания. Поэтому клапаны и их седла имеют принципиальное значение, и если они изнашиваются,…

PEG 8

Компрессионное уплотнение является одним из основных факторов, определяющих эффективность двигателей внутреннего сгорания.