Оборудование для шлакоблока. Производство шлакоблока на вибропрессах

На смену традиционным кирпичам сейчас приходят другие строительные материалы, и в первую очередь шлакоблок. Основной компонент этих блоков — бетон, а заполнители — шлак, зола, отсев щебня, песок, керамзит и прочие строительные отходы. Блоки изготавливаются методом вибропрессования, поэтому нужно специальное оборудование для шлакоблока с целью получения качественных изделий. Готовая продукция обладает высоким качеством, прочностью, устойчивостью к морозам и физическим воздействиям.

Производство шлакоблока – мифы

- Это ненадежный материал, который быстро разрушится. Ведь в его состав входят различные отходы, и они не могут гарантировать качество и прочность изделий.

– Известно, что действующему гаражу в Эрмитаже уже сто лет (постройка 1911 года). Это одно из наиболее старых шлакоблочных (!) сооружений. - Изготовление шлакоблока и его последующая эксплуатация – небезопасный процесс, так как используется вредное сырье.

– В состав блоков входят хорошо известные безопасные материалы — бетон, отходы кирпича, бетона и гранита, отсев щебня, зола, керамзит и песок. Это сырье уже давно применяется в строительной отрасли и отлично зарекомендовало себя. Поэтому шлакоблок — абсолютно безвредный материал, не оказывающий негативного влияния на здоровье человека. Никакие радиоактивные отходы в производстве шлакоблока никогда не использовались и их применение не планируется. - Дешевый строительный материал не может быть хорошим.

– Низкая цена на шлакоблок объясняется использование дешевых доступных материалов. При этом качество зависит от оборудования шлакоблока и соблюдения технологического процесса, но не от стоимости исходного сырья. - Оборудование для шлакоблока покупать не обязательно. Производство материала простое, зачем лишние траты?

– Многие умельцы сооружают доморощенные установки для собственных нужд. Варят металлические формы, пустоты в камнях получают вставлением в матрицу стеклянных бутылок, а сушку производят на кусках резины, смоченных кухонным моющим средством. Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод).

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод). - Дома из шлакоблоков холодные.

– Действительно, нельзя сказать, что это сильно теплоаккумулирующий стройматериал. Так, полнотелые камни вообще предназначены для фундаментов, цоколей и нежилых помещений. Однако пустотелые камни сохраняют тепло в помещении гораздо лучше, а использование опилок в качестве заполнителя значительно повышает теплоизоляционные свойства шлакоблоков. - Шлакоблок пригоден только в малоэтажном строительстве.

– В одно- и двухэтажных домах шлакоблок идеален в качестве стройматериала. В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

Основными достоинствами шлакоблока являются дешевизна производственного процесса и при этом высокое качество изделий. Вибропресс для производства блоков создает из бетона и вспомогательных материалов прочные, морозостойкие, тепло- и звукоизоляционные изделия. Большой размер блоков позволяет ускорить темпы строительства и в то же время облегчить процесс, так как вес камней гораздо меньше, чем, например, у тех же кирпичей. Еще один фактор в пользу шлакоблоков — их устойчивость к огню, высоким и низким температурам. Материал не трескается и не крошится ни в холода, ни в жару.

Избавиться от повышенной гигроскопичности поможет применение облицовочного кирпича. Большинство крупных компаний, занимающихся изготовлением оборудования шлакоблоков, выбрало оборудование «Рифей». Производители отмечают его высокую скорость работы, автоматизацию процесса и отличное качество готовых изделий. Вибропрессы линии «Рифей» позволяют организовать эффективное производство качественных и надежных строительных материалов.

Вибропрессы линии «Рифей» позволяют организовать эффективное производство качественных и надежных строительных материалов.

Производимый шлакоблок:

Камень стеновой пустотелый СКЦ-1 Оборудование для производства шлакоблока: Рифей-Буран М | | |

Бизнес-план производства шлакоблоков: оборудование, технология

Автор статьи: Судаков А.П.

Рынок строительных материалов постоянно обновляется новой продукцией, которая может быть использована в передовых технологиях возведения объектов. Представ перед выбором, потребитель всегда отдает предпочтение продукции, доступной по применяемой ценовой политике и простой в использовании при реализации строительных работ. Таким материалом является шлакоблок. Особенности его производства обуславливают экономическую выгодность бизнеса. Выбрав такую нишу деятельности, предприниматель имеет возможность быстрого старта и продвижения проекта при сравнительно небольших вложениях в него.

Таким материалом является шлакоблок. Особенности его производства обуславливают экономическую выгодность бизнеса. Выбрав такую нишу деятельности, предприниматель имеет возможность быстрого старта и продвижения проекта при сравнительно небольших вложениях в него.

Производство шлакоблоков

Содержание

- Актуальность бизнеса

- С чего начать

- Технология производства шлакоблоков

- Продвижение

- Оборудование

- Персонал

- Итоги

Актуальность бизнеса

Производство шлакоблоков как бизнес является перспективным направлением предпринимательской деятельности. Ее актуальность обусловлена востребованностью результатов труда. Шлакоблоки являются одним из популярных строительных материалов, что объяснимо:

- сравнительно низкой стоимостью;

- небольшим весом;

- экологичностью;

- низкой теплопроводностью;

- шумоизоляционными качествами.

Шлакоблоки часто приобретают для возведения загородных домиков при ограниченном финансовом бюджете. Небольшой вес стройматериала позволит предпринимателю сэкономить на его доставке. Поскольку в его составе простые вещества в виде песка, извести и цемента, то готовое изделие не выделяет токсичностей.

Небольшой вес стройматериала позволит предпринимателю сэкономить на его доставке. Поскольку в его составе простые вещества в виде песка, извести и цемента, то готовое изделие не выделяет токсичностей.

Особая технология производства способствует формированию в структуре блока пузырьков воздуха. Они занимают до 80 процентов его состава и обеспечивают теплоизоляционные свойства изделия. Изготовление стройматериала является выгодной предпринимательской деятельностью, что обусловлено богатой сырьевой базой, большим выбором оборудования отечественного или зарубежного производства, а также простой технологией.

С чего начать

Любая предпринимательская деятельность начинается с ее планирования. Разработанный и оформленный бизнес-план изготовления шлакоблоков поможет быстро продвинуть проект ввиду его организованности, просчитанности и поэтапного планирования действий. Первым шагом стартапа является получение бизнес-статуса посредством регистрации предпринимательской деятельности.

При выборе правовой формы управления бизнесом, следует учитывать планируемые объемы производства, предполагаемый размер выручки и необходимое число наемных работников. Для небольшого производства достаточно будет открытия ИП. По мере продвижения проекта, можно будет зарегистрироваться юридическим лицом.

После получения регистрационных бумаг, представитель бизнеса должен открыть счет в банке, выбрать приемлемый режим налогообложения и зарегистрироваться в Налоговой службе как налогоплательщик.

Производство шлакоблока не относится к категории лицензионной деятельности. Однако, перед началом работ, руководителю бизнеса придется получить разрешительные бумаги о соответствии помещения и его оборудования нормативным требованиям, а также об организационной готовности приступить к производственной деятельности. Разрешения на начало работ необходимо оформлять в Роспотребнадзор и в пожарной инспекции.

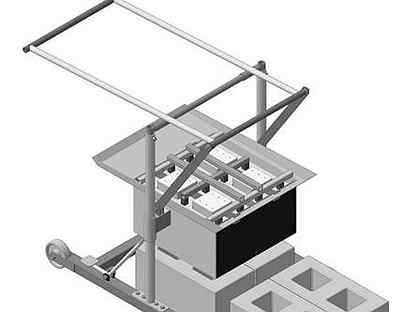

Производственное оборудование с ручной загрузкой смеси

Пожарники выдадут документ только после того, как руководитель бизнеса закупит огнетушители в количестве, соответствующем площади помещения, оборудует пожарные гидранты и укомплектует пожарные стенды. Дополнительно может потребоваться оборудование здания системой пожарной сигнализации.

Дополнительно может потребоваться оборудование здания системой пожарной сигнализации.

Представители СЭС проверяют наличие документов на помещение, а также его планировку, в которой должны быть предусмотрены комнаты приема пищи, туалет и умывальники. Они также потребуют договора на вывоз мусора, а при необходимости, и на проведение дератизационных работ.

В процессе ведения деятельности Роспотребнадзор может затребовать сертификационные документы на сырьевые материалы. Стоит отметить, что готовая продукция не подлежит сертификации, однако все используемые в производственном процессе компоненты должны соответствовать актуальным стандартам.

Для привлечения клиентов и выделения на фоне конкурентов, отличным решением будет инициация проведения независимой экспертизы качества. Она проводится в лаборатории, специалисты которой проверяют параметры готовой продукции на соответствие требованиям нормативной документации.

Для получения заключения, руководителю субъекта предпринимательства необходимо предоставить на рассмотрение заявление с просьбой проведения операции, платежные документы, подтверждающие факт произведенной оплаты услуг, а также технические условия производства блоков. Для оформления заключения понадобятся сведения из регистрационной документации.

Для оформления заключения понадобятся сведения из регистрационной документации.

Технология производства шлакоблоков

Складирование готовой продукции

Технологический процесс производства реализуется в несколько этапов. На его подготовительной стадии необходимо смешать сырьевые материалы, в результате чего образуется полусухая бетонная смесь из цемента, отсева и воды. Операция проводится при помощи бетономешалки. Ее использование актуально при планировании больших производственных объемов. Процедура может быть реализована в ручном режиме при небольшой производительности. Стоит отметить, что ручное перемешивание требует приложения больших физических усилий, что повлечет необходимость увеличения оплаты труда рабочим.

Производственная технология позволяет сэкономить цемент, поскольку она не требует добавления воды в большом количестве.

Для улучшения качеств готового изделия, стоимость которого будет немного дороже стандартных блоков, в сырьевую смесь необходимо внести пластифицирующую добавку. Она придает блоку прочностные характеристики и улучшает его качество. Готовое изделие не разламывается при падении и сильных ударах. На нем отсутствуют трещины, формирующиеся под воздействием ударной силы или температурных перепадов. Пластификатор придает готовому изделию такие дополнительные качества, как морозостойкость и водонепроницаемость. Все эти факторы способствуют увеличению производственной мощности.

Она придает блоку прочностные характеристики и улучшает его качество. Готовое изделие не разламывается при падении и сильных ударах. На нем отсутствуют трещины, формирующиеся под воздействием ударной силы или температурных перепадов. Пластификатор придает готовому изделию такие дополнительные качества, как морозостойкость и водонепроницаемость. Все эти факторы способствуют увеличению производственной мощности.

После перемешивания сырьевых элементов полученную смесь необходимо разложить по формам вибропресса. В зависимости от желаемой формы и структуры готового изделия они могут быть цельными или с пустыми образованиями.

Под действием вибрации и прижима пуансоном смесь уплотняется. После поднятия матрицы на поддоне остается готовый блок. Вибропрессование смеси производится 10-90 секунд. Время процедуры определяется типом используемого станка, который может быть с обычным или усиленным прижимом.

Полученный блок не должен рассыпаться и разламываться. Готовое изделие должно держать форму и не трескаться. Его такие свойства обусловлены применяемой технологией замеса сырьевой смеси, которая не должна быть слишком жидкой или сухой.

Его такие свойства обусловлены применяемой технологией замеса сырьевой смеси, которая не должна быть слишком жидкой или сухой.

Не менее важным этапом технологического процесса является затвердевание готового изделия. Процедура длится 3-9 дней при естественной температуре. За это время и в таких условиях, блоки приобретают прочностные характеристики. Временной период сушки можно сократить за счет добавления специальных веществ в замес, которые обеспечат быстрое застывание готового изделия, а также придадут ему прочностные характеристики.

Увеличить прочность готового изделия, а также сократить время затвердевания, можно за счет его пропаривания после предварительного размещения на многоярусных стеллажах. Такое решение не только увеличит качество готовой продукции, но и сократит площадь, необходимую для ее хранения. Включив в технологию процесс пропаривания, придется дополнительно приобрести стеллажи и грузоподъемные механизмы.

Продвижение

Отличительной чертой шлакоблоков является их низкая себестоимость, обусловленная доступностью и дешевизной сырьевых материалов, а также простотой технологического процесса.

Стоимость шлакоблоков значительно ниже, чем на аналогичную продукцию, имеющей схожие характеристики и предназначение, к примеру такую, как кирпич и пеноблок. Несмотря на явную востребованность стройматериала, на начальном этапе деятельности созданной компании, руководителю придется предпринять ряд мер, ориентированных на придании продукции и бренду узнаваемости. Это можно достичь за счет придания цвета изделию, оригинальному оформлению логотипа, формирующего уникальный бренд.

Станок для изготовления шлакоблоков

Планируя большие производственные объемы продукции, следует позаботится о ее сбыте, чтобы не претерпевать дополнительные расходы на обеспечение хранения готовой продукции. Ее необходимо начинать рекламировать еще до начала деятельности компании, что сформировать интерес у потенциальных потребителей, готовых совершать оптовые и розничные покупки. Для этого следует постоянно заниматься расклейкой информационных объявлений в местах, где проводятся строительные работы, а также в районе построек частных секторов.

Увеличить охват целевой аудитории можно за счет публикации объявлений в средствах массовой информации и на специализированных площадках всемирной сети. Эффективна может оказаться реклама в виде впечатляющего и раскрывающего преимущественные позиции стройматериала видеоролика на телевидении.

Отличным маркетинговым решением будет создание сайта с описанием строительных материалов и предложениями для разных категорий покупателей. Увеличить их охват можно за счет продвижения в группах и сообществах социальных сетей.

Многие предприниматели обзванивают и лично посещают строительные магазины, расположенные в ближайшей окрестности. Увеличить продажи также можно за счет ведения переговоров с руководителями строительных бригад и компаний.

Планируя проведения рекламных кампаний, следует учитывать сезонность товара. Максимальные показатели продаж фиксируются в теплое время года, года, поэтому в этот период нужно активизировать рекламные действия, поскольку понесенные на них затраты быстро окупятся.

Оборудование

В бизнес-план производства шлакоблоков необходимо включить раздел о выборе, приобретении и эксплуатации оборудования в технологической линии. Для обеспечения производства понадобятся:

- бетономешалка;

- станок для производства шлакоблоков;

- тачка;

- лопата.

Выбирая станок, следует учитывать перспективные планы бизнеса. Если в них предусмотрена возможность расширения, то лучше приобрести многофункциональный станок, на котором кроме шлакоблоков можно организовать производство бордюров и тротуарной плитки. Такое решение позволит быстро переквалифицироваться на другое производство без дополнительных инвестиций. Если предприниматель не планирует разноплановую производственную деятельность, то дешевле будет купить передвижной вибростанок, предназначенный только для изготовления шлакоблоков.

Персонал

Шлакоблоки, изъятые из формы

Для обслуживания технологической линии достаточно трех работников. Один из них будет ответственен за процесс смешения, второй – за извлечение изделия из форм, а третий – за его перемещение в зону производственного помещения для высыхания. Планируя использовать грузоподъемное оборудование, следует включить в штат работников специалиста, владеющего навыками его управления и обслуживания. Контроль за технологией процесса на начальном этапе предприниматель может возложить на себя, а в будущем периоде может нанять для этих целей руководителя проекта. Для обеспечения сбыта продукции необходимо нанять торгового представителя, в обязанности которого будет проведение мероприятий, ориентированных на поиск клиентов и заключение с ними контрактов на поставку продукции.

Один из них будет ответственен за процесс смешения, второй – за извлечение изделия из форм, а третий – за его перемещение в зону производственного помещения для высыхания. Планируя использовать грузоподъемное оборудование, следует включить в штат работников специалиста, владеющего навыками его управления и обслуживания. Контроль за технологией процесса на начальном этапе предприниматель может возложить на себя, а в будущем периоде может нанять для этих целей руководителя проекта. Для обеспечения сбыта продукции необходимо нанять торгового представителя, в обязанности которого будет проведение мероприятий, ориентированных на поиск клиентов и заключение с ними контрактов на поставку продукции.

Итоги

Завод производства шлакоблоков является перспективным бизнесом, имеющим все шансы на успешность. Это объясняется востребованностью строительного материала и простотой технологии его изготовления. Поскольку себестоимость шлакоблока низкая, то организатор бизнеса имеет возможность неплохо заработать при минимальных вложениях в реализацию своей предпринимательской идеи.

Компактная машина для производства бетонных блоков и брусчатки

АКЦИЯ И ЦЕНА НА КОМПАКТНУЮ БЛОЧКУ – МАШИНУ ДЛЯ ПЛОТНЫХ БЛОКОВ – БЕТОННЫЙ ЗАВОД

Мы предоставляем вам возможность создать завод под ключ без необходимости использования продукции других компаний. У нас есть много моделей машин для производства блоков и заводов по производству товарного бетона, доступных для транснациональных компаний и малых и средних предприятий: модели Eco, Classic, Elegance, Avantgarde, Brick Laying Diamond.

КОМПАКТНАЯ МАШИНА

| Эко 5.1 | Классический 5.1 | Элеганс 5.1 |

6.000 пустотелые и брусчатые блоки в день 15 м³ товарный бетон в час Полуавтоматический | 6.000 пустотелых блоков и брусчатки в день 15 м³ товарный бетон в час Полуавтоматический | 6.000 пустотелых и брусчатых блоков в сутки 15 м³ товарный бетон в час Автоматический |

Авангард 5. 1 1 | Алмаз 8.1 | Алмаз 12,1 |

6.000 пустотелых и брусчатых блоков в сутки 15 м³ товарный бетон в час Полностью автоматический | 8.000 пустотелых и брусчатых блоков в сутки 30 м³ товарный бетон в час Полуавтоматический | 12.000 Блоки пустотелые и тротуарные в день 30 м³ товарный бетон в час Полуавтоматический |

ПОЧЕМУ КОМПАКТНЫЙ?

Вам больше не нужно покупать больше машин, если вы планируете производить разные продукты.

Компактные машины нового поколенияНеобходимые вещи для строительства:

Мы предоставляем вам возможность производить такие продукты, как товарный бетон – бетонные блоки – бетонные блоки – тротуарные блоки – садовые блоки и другие с помощью одной и той же машины. Мы предоставили новые решения с моделью компактной машины, разработанной нашим отделом исследований и разработок, для решения проблем, созданных другими производственными компаниями в требуемом секторе. Мы разработали компактную модель машины со специальной функцией. Покупая базовую модель компактной машины без превышения вашего инвестиционного бюджета, вы сможете легко модернизировать машину в зависимости от ваших потребностей.

Мы предоставили новые решения с моделью компактной машины, разработанной нашим отделом исследований и разработок, для решения проблем, созданных другими производственными компаниями в требуемом секторе. Мы разработали компактную модель машины со специальной функцией. Покупая базовую модель компактной машины без превышения вашего инвестиционного бюджета, вы сможете легко модернизировать машину в зависимости от ваших потребностей.

ПОЧЕМУ МЫ?

▶В соответствии с установленной инфраструктурой и опытным персоналом Круглосуточная онлайн-поддержка ▶Безопасная торговля с гарантией фиксированной цены ▶Бизнес-условия для всех бюджетов▶Простое общение с представителем клиента на предпочтительном языке▶Международный контракт на предпочтительном языке ▶Поставка продукции в одной точке Благодаря кампаниям ▶ Своевременное производство — своевременная доставка — монтаж ▶ Запасные части на складе и в любой точке мира ▶ Возможность отслеживать производственный процесс в реальном времени на веб-сайте ▶ Возможность отслеживать отгрузку продукции в режиме реального времени на веб-сайте, ▶ Бесплатный инфраструктурный проект ▶ Бесплатный ввод в эксплуатацию и тестовое производство ▶Бесплатное обучение и сертификация операторов ▶Возможность покупки со сроком действия по соглашениям с частным банком▶Лизинг и возможность торговли с аккредитивом ▶Гарантийный срок может быть продлен до 2 + 3 = 5 лет ▶Мы гарантируем, что Время вмешательства в глобальном масштабе составляет максимум 72–120 часов.

CUSTOMERS PHOTOS

SHIPPING AND DELIVERY PHOTOS

PLANT INSTALLATION PHOTOS

REFERENCES PHOTOS

Что такое компактная машина для изготовления блоков? Бетонный завод представляет собой систему для производства бетона из смеси заполнителя, цемента, воды и бетонных добавок в определенном соотношении. Наша компактная машина позволяет вам иметь две машины в одной, добавляя возможность одновременного производства бетонных блоков. Производство бетона начинается с дозировки. электронные ленточные весы под бункером взвешивают агрегаты и принимают их на ленту. В то же время операции по взвешиванию цемента, воды и добавок производятся в их специальном регионе. Во второй части дозировка продуктов поступает в смеситель. На последнем этапе готовая смесь подается в автобетоносмеситель под приемный бункер бетоносмесительного завода. Эта операция заканчивается загрузкой требуемого объема бетона. Некоторые подробности о производстве блоков приведены ниже.

На последнем этапе готовая смесь подается в автобетоносмеситель под приемный бункер бетоносмесительного завода. Эта операция заканчивается загрузкой требуемого объема бетона. Некоторые подробности о производстве блоков приведены ниже.

Существует множество наименований машин для производства бетонных пустотелых блоков и машин для производства кирпичей. Технология, которую мы используем для изготовления нашего кирпичного станка, соответствует европейским стандартам. Использование новейших технологий на этих кирпичных машинах изменило качество. Формат кирпича зависит от выбора заказчиков. Кирпичная машина может производить кирпич размером от 2 см до 120 см. В зависимости от системы машина производит от 4 и 24 кирпича шириной 20 см в одном прессе. Дома из кирпича или шлакоблоков могут быть очень эстетичными или традиционными. Блок намного дешевле кирпича, несмотря на более быстрое время кладки кирпича, воду, расходуемую на цемент, и необходимость добавления дополнительной изоляции.

Дома из кирпича или шлакоблоков могут быть очень эстетичными или традиционными. Блок намного дешевле кирпича, несмотря на более быстрое время кладки кирпича, воду, расходуемую на цемент, и необходимость добавления дополнительной изоляции.

Машина для производства кирпича – это еще одно название машины для производства бетонных пустотелых блоков и кирпича. Кирпич — это строительный материал, используемый для изготовления стен, тротуаров и других элементов каменной кладки. Первоначально термин кирпич относится к блоку, состоящему из глины, но теперь он используется для обозначения любых прямоугольных блоков, уложенных в растворе. Машина для производства кирпича должна быть очень прочной и способной производить кирпич разных типов в зависимости от заполнителя. Кирпич может состоять из глинистой почвы, песка и извести или бетонных материалов. Для строительства используются шлакоблок или кирпич, и их можно даже ассимилировать в зависимости от страны.

Машины для производства блоков в основном относятся к машинам для производства бетонных полых блоков и машин для производства сплошных блоков. Бетонные блоки существуют в нескольких размерах и формах. Этот вид материала более устойчив к природным катаклизмам. Как правило, стены из пустотелых блоков изготавливаются из стальных стержней, цемента, гравия и других дополнительных материалов. По этой причине мы наблюдаем усиление конструкции пустотелыми блоками. Как вы, наверное, знаете, бетонные блоки в основном подразделяются на два (2) типа в зависимости от структуры, формы, размера и производственных процессов. Эти два типа бетонных блоков – сплошные бетонные блоки и пустотелые бетонные блоки. Бетонные блоки существуют в нескольких размерах и формах. Мы продаем надежный и прочный станок для изготовления блоков для производства блоков обоих типов.

Для производства бетонных блоков, таких как пустотелые блоки, очевидно, необходимо иметь машину для изготовления пустотелых блоков. В процессе производства на рынке вы можете использовать полуавтоматическую машину для производства полых блоков (также называемую ручной машиной для производства пустотелых блоков) или полностью автоматическую машину для производства пустотелых блоков. Тем не менее, вы, вероятно, заметите значительную разницу в сырье и формах, используемых каждым поставщиком пустотелых блоков.

В процессе производства на рынке вы можете использовать полуавтоматическую машину для производства полых блоков (также называемую ручной машиной для производства пустотелых блоков) или полностью автоматическую машину для производства пустотелых блоков. Тем не менее, вы, вероятно, заметите значительную разницу в сырье и формах, используемых каждым поставщиком пустотелых блоков.

Машина для кладки кирпича или (машина для кладки кирпича) также является наименованием машины для производства бетонных пустотелых блоков и производства кирпича. Однако существует два типа машин для производства бетонных пустотелых блоков и кирпичей: стационарные машины и мобильные машины. Кладочная машина – это мобильная версия машины для производства бетонных блоков. Мобильная машина для производства кирпича – это мобильная версия машины для производства бетонных блоков. Потребление электроэнергии находится на минимальном уровне. Эту машину можно легко перемещать и устанавливать. Для установки не требуется техническая помощь. Все виды запчастей можно легко найти. Мобильный кирпичный станок может производить кирпич размером от 5 см до 120 см. В зависимости от системы машина производит от 3 до 12 кирпичей шириной 20 см за один пресс. Однако вам нужно больше поверхностей для производства. Для завода с такими характеристиками рекомендуемая площадь установки, отверждения-сушки и складской площади составляет не менее 1000 м².

Эту машину можно легко перемещать и устанавливать. Для установки не требуется техническая помощь. Все виды запчастей можно легко найти. Мобильный кирпичный станок может производить кирпич размером от 5 см до 120 см. В зависимости от системы машина производит от 3 до 12 кирпичей шириной 20 см за один пресс. Однако вам нужно больше поверхностей для производства. Для завода с такими характеристиками рекомендуемая площадь установки, отверждения-сушки и складской площади составляет не менее 1000 м².

Если вы ищете «машина для производства цементных блоков на продажу» в такой системе, как Google, вы, вероятно, получите миллионы результатов. Это будет почти такое же количество результатов, если вместо этого вы ищете «прайс-лист станков для блоков» или «цена станков для изготовления цельных блоков». Вам будет непросто выбрать лучший сайт, а затем купить машину, которая вам подходит. Каждый покупатель (или производитель бетонных блоков) должен ответить на несколько вопросов перед покупкой машины для производства бетонных блоков:

Каждый покупатель (или производитель бетонных блоков) должен ответить на несколько вопросов перед покупкой машины для производства бетонных блоков:

- Является ли эта машина надежной, прочной и достаточно прочной для производства качественных блоков?

- Обладает ли машина всеми функциями, необходимыми для производства различных типов бетонных блоков?

- Какие цены и скидки?

- Есть ли у нас альтернативная и экономичная машина для производства бетонных блоков с такими же характеристиками?

МАШИНА ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ БЛОКОВ | Техническая информация

Бетонные блоки в основном используются в качестве строительного материала при возведении стен. Бетонные блоки иногда называют бетонными стеновыми блоками (CMU). Бетонные блоки – это несколько сборных железобетонных изделий, используемых в строительстве. Термин «сборный» относится к созданию и укреплению блоков перед их доставкой на строительную площадку. Бетонные блоки также имеют одну или несколько полостей, а их стороны могут быть плоскими или узорчатыми. При использовании бетонные блоки укладываются один за другим и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

При использовании бетонные блоки укладываются один за другим и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

+90 544 468 75 49

Джозеф Аспдин Разработка портландцемента.

Бетонный раствор использовался римлянами еще в 200 г. до н.э. для соединения камней, образующихся при строительстве зданий. Во время правления римского императора Калигулы, в 37-41 годах нашей эры, небольшие сборные железобетонные брикеты использовались в качестве строительного материала в районе современного Неаполя, Италия. Бетонная технология, разработанная во времена Римской империи, была утеряна после падения Римской империи в пятом веке. К 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из основных компонентов современного бетона.

Первый пустотелый бетонный блок был создан в 1890 году в США г-ном Хармоном С. Он был спроектирован г-ном Палмером. После 10 лет опыта Палмер получил патент на дизайн в 1900 году. Блоки Палмера были 8 дюймов (20,3 см), 10 дюймов (25,4 см) и 30 дюймов (76,2 см), и их вес был слишком большим. Известно, что производство бетонных блоков осуществлялось 1500 компаниями в США в 1905 году. В первые годы бетонные блоки заливались вручную, со средним выходом 10 блоков на человека. В настоящее время технология производства бетонных блоков позволяет производить от 400 до 2000 бетонных брикетов в час.

Блоки Палмера были 8 дюймов (20,3 см), 10 дюймов (25,4 см) и 30 дюймов (76,2 см), и их вес был слишком большим. Известно, что производство бетонных блоков осуществлялось 1500 компаниями в США в 1905 году. В первые годы бетонные блоки заливались вручную, со средним выходом 10 блоков на человека. В настоящее время технология производства бетонных блоков позволяет производить от 400 до 2000 бетонных брикетов в час.

+90 544 468 75 49

Какая смесь используется при производстве блоков?

Производство бетонных блоков включает смесь порошкообразного портландцемента, воды, песка и гравия. Портландцемент дает светло-серый блок с мелкой текстурой поверхности и высокой прочностью на сжатие. Бетонный блок весит 17,2-19,5 кг. Бетонная смесь, используемая при производстве блоков и брикетов, имеет более высокий процент песка и меньший процент гравия и воды, чем бетонные смеси, используемые для общестроительных целей. Это создает очень сухую твердую смесь, которая сохраняет свою форму, когда брикет вынимают из формы.

+90 544 468 75 49

Легкие блоки

Легкие бетонные блоки изготавливаются из керамзита или сланца вместо песка и гравия. Керамзит, сланец и сланец получают путем дробления сырья и нагревания его примерно до 2000°F (1093°C). При этой температуре материал набухает из-за быстрого газообразования, вызванного горением небольшого количества органического материала, попавшего внутрь. Легкий бетонный блок весит 10,0-12,7 кг и используется для возведения несущих стен. Для изготовления легких блоков используют расширенный доменный шлак, а также природные вулканические материалы. Бетонная смесь, используемая при производстве бетонных блоков, может также содержать различные химические вещества, называемые добавками, для изменения времени отверждения, увеличения прочности на сжатие или улучшения обрабатываемости. В смесь могут быть добавлены пигменты для придания цвета блокам.

+90 544 468 75 49

Дизайн блоков

Широко используемые размеры и формы бетонных блоков, стандартизированные для обеспечения однородности конструкции здания. Conmach Machine, работающая в Турецкой Республике, также производит пресс-формы для производства блоков размером 8 дюймов (20 х 20 х 40 см), 6 дюймов (15 х 20 х 40 см), 5 дюймов (12,5 х 20 х 40 см). см), 4 дюйма (10 х 20 х 40 см).

Conmach Machine, работающая в Турецкой Республике, также производит пресс-формы для производства блоков размером 8 дюймов (20 х 20 х 40 см), 6 дюймов (15 х 20 х 40 см), 5 дюймов (12,5 х 20 х 40 см). см), 4 дюйма (10 х 20 х 40 см).

Производители бетонных блоков производят блоки особой формы, обладающие высоким уровнем сопротивления. Водоотталкивающая добавка для уменьшения водопоглощения бетона. Другая блочная конструкция содержит грубую каменистую текстуру на одной стороне брикета, а не плоскую поверхность. Это придает блоку архитектурный вид камня, который был вырезан и отколот.

+90 544 468 75 49

При строительстве зданий использовались бетонные блоки.

Бетонные блоки впервые использовались при строительстве домов в США вместо камня или дерева. Самый старый известный пример дома, сделанного полностью из бетонных блоков в этой стране, был на Статен-Айленде, штат Нью-Йорк, в 1837 году. Дома, построенные из бетонных блоков, продемонстрировали творческое использование обычных и дешевых материалов, сделанных так, чтобы они выглядели традиционное каменное здание с деревянным каркасом. Этот новый тип конструкции стал популярен с начала 19 века.00-х до 1920-х годов. Стили дома, которые в то время часто называли «современными», варьировались от Тюдоров, от колониального возрождения до бунгало. В то время как во многих домах в качестве конструкции использовались бетонные блоки и поверхность внешней стены, в других домах использовалась штукатурка или другие покрытия.

Этот новый тип конструкции стал популярен с начала 19 века.00-х до 1920-х годов. Стили дома, которые в то время часто называли «современными», варьировались от Тюдоров, от колониального возрождения до бунгало. В то время как во многих домах в качестве конструкции использовались бетонные блоки и поверхность внешней стены, в других домах использовалась штукатурка или другие покрытия.

Производители бетонных блоков при проектировании нового блока должны учитывать не только желаемую форму, но и производственный процесс, необходимый для изготовления этой формы. Сложные формы или дополнительные этапы процесса формования могут замедлить производство и привести к увеличению затрат.

+90 544 468 75 49

Как работает производственный процесс

Производство бетонных блоков состоит из четырех основных процессов: смешивание, формование, отверждение и формирование кубов. Некоторые машины производят только бетонные блоки, а другие могут производить широкий спектр сборных железобетонных изделий, таких как брикеты, пустотелые блоки, блоки из пенополистирола, брусчатку. Производство блоков варьируется в зависимости от модели машины для производства бетонных блоков с производительностью от 400 до 2000 в час машины для производства бетонных блоков.

Производство блоков варьируется в зависимости от модели машины для производства бетонных блоков с производительностью от 400 до 2000 в час машины для производства бетонных блоков.

+90 544 468 75 49

Как осуществляется производство бетонных блоков?

Смешивание

Для производства бетонных блоков песок и гравий складируются в штабеля снаружи и по мере необходимости транспортируются в бункеры на месте с помощью ленточного конвейера. Портландцемент хранится снаружи в больших вертикальных силосах, чтобы защитить его от влаги.

Песок, гравий и цемент подаются в дозаторы, которые взвешивают количество каждого материала.

Затем сухие ингредиенты помещаются в стационарный миксер, где они перемешиваются в течение нескольких минут. При производстве бетонных блоков используются три типа смесителей. Планетарный смеситель представляет собой разновидность одновального смесителя, используемого при производстве блоков. Лопасти миксера прикреплены к вертикально вращающемуся валу внутри миксера.

Лопасти миксера прикреплены к вертикально вращающемуся валу внутри миксера.

Небольшое количество воды добавляется в миксер после смешивания сухих ингредиентов. Если объект находится в сложных климатических условиях, вода может предварительно проходить через нагреватель или охладитель для регулирования ее температуры. В это время также могут быть добавлены химические добавки и красящие пигменты. Затем бетон перемешивают в течение шести-восьми минут.

Процесс формования

Бетон из смесителя транспортируется в бункерный ковш в верхней части машины для производства бетонных блоков с помощью ленточного конвейера. Формы состоят из двух частей, мужской и женской. Формы определяют внешнюю форму блока и внутреннюю форму полостей. Одновременно можно отливать до 15 брикетов.

При заполнении штампов бетон сжимается под весом пуансонов, опускаемых на штамп. Это сжатие может поддерживаться воздушными или гидравлическими цилиндрами давления, воздействующими на головку пресс-формы. Машина для изготовления бетонных блоков также использует короткие импульсы механической вибрации для дополнительного сжатия.

Машина для изготовления бетонных блоков также использует короткие импульсы механической вибрации для дополнительного сжатия.

Сжатый блок опускают на плоский стальной поддон и извлекают из форм. Поддоны и блоки выталкиваются из машины на цепной конвейер.

Отверждение

Поддоны транспортируются к автоматическому укладчику или загрузчику, который размещает их в зоне отверждения. Каждая полка занимает несколько сотен блоков. Когда полка заполняется, ее наматывают на ряд рельсов и перемещают в сушильную печь.

Печь представляет собой закрытую камеру, способную одновременно вмещать несколько стеллажей. Существует два основных типа сушильных печей. Наиболее распространенным типом является паровая печь низкого давления. Блоки этого типа оставляют в духовке при комнатной температуре на один-три часа, чтобы они немного затвердели. Затем постепенно вводят пар для повышения температуры с контролируемой скоростью, не превышающей 60 ° F в час (16 ° C в час). Стандартные блоки обычно отверждаются при 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). Когда достигается температура отверждения, пар отключается, позволяя блокам оставаться в горячем влажном воздухе в течение 12-18 часов. После замачивания бетонный блок сушат, вытесняя влажный воздух и дополнительно повышая температуру внутри печи. Весь цикл отверждения занимает около 24 часов.

Стандартные блоки обычно отверждаются при 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). Когда достигается температура отверждения, пар отключается, позволяя блокам оставаться в горячем влажном воздухе в течение 12-18 часов. После замачивания бетонный блок сушат, вытесняя влажный воздух и дополнительно повышая температуру внутри печи. Весь цикл отверждения занимает около 24 часов.

Другим типом печи является паровая печь высокого давления, которую иногда называют автоклавом.

У этого типа температура повышается до 300-375°F (149-191°C), а давление повышается до 80-185 psi (5,5-12,8 бар). Блоки выдерживают в течение 5-10 часов. Затем давление быстро сбрасывается, заставляя блоки быстро высвобождать захваченную влагу. Процесс отверждения в автоклаве требует больше энергии и более дорогой печи, но позволяет высушить блоки за меньшее время.

+90 544 468 75 49

Кубирование

Стеллажи для отвержденных блоков извлекаются из печи, а поддоны для блоков укладываются друг на друга и размещаются на цепном конвейере. Блоки выталкиваются из стальных поддонов, а пустые поддоны возвращаются в вибропресс.

Блоки выталкиваются из стальных поддонов, а пустые поддоны возвращаются в вибропресс.

Блоки проходят через куб, который выравнивает каждый блок, а затем укладывает их в куб из трех блоков глубиной в шесть блоков и высотой в три или четыре блока. Эти кубики вывозятся на улицу вилочным погрузчиком и размещаются на складе.

+90 544 468 75 49

Контроль качества

Производство бетонных блоков требует постоянного контроля за получением продукции с необходимыми свойствами. Сырье взвешивают перед помещением в смеситель. Содержание воды можно измерить датчиками, а количество, которое будет добавлено в смесь, регулируется автоматически. В районах с особым климатом воду перед употреблением можно охлаждать или нагревать.

Когда блоки выходят на вибропресс, их высоту можно контролировать с помощью лазерных датчиков. В печи температура, давление и время цикла автоматически контролируются и записываются, чтобы обеспечить правильное отверждение брикетов для достижения требуемой прочности

+90 544 468 75 49

info@conmach.

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод).

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод). В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.