Проточка тормозных дисков. Опасения в выборе оборудования.

Владельцы автосервиса готовы покупать только то оборудование, которое сможет принести реальную прибыль. Это разумный подход. Причем надо учесть: самое эффективное оборудование не сможет работать само по себе, без организации процесса сервиса.

В данной статье мы постараемся не просто подобрать оборудование для проточки дисков, а еще и попытаемся понять, как его использовать наиболее эффективным образом, для извлечения максимальной прибыли.

Итак, попробуем разобраться с различного рода утверждениями, мифами и сомнениями, касающимися проточки тормозных дисков.

1. «Как понять, что диск нуждается в проточке?»

Во-первых. Проточка тормозных дисков должна стать такой же обязательной периодической процедурой, как «сход-развал» или балансировка. Ведь процессе эксплуатации любого агрегата его надо время от времени приводить в порядок.

Во-вторых – визуально.

На фото справа Вы видите тормозной диск со следами коррозии. Это не что иное, как неровности, неминуемо приводящие к ухудшению работы тормозных колодок. В большинстве случаев клиент отказывается протачивать такие диски, считая, что «ничего, пара торможений – и колодки сами удалят эту ржавчину». Если коррозия поверхностная, в результате стоянки в течении нескольких дней во влажную погоду без движения – да. А если коррозия уже въелась глубже???

В-третьих. Если визуально видны неровности или биения тормозного диска – даже не обсуждается: надо точить или менять диск.

2. «Диски нужно не точить, а менять!»

Да, если диск плохого качества, если выработан весь его ресурс (остаточная толщина меньше допусков производителя), если диск покоробился в результате термических перепадов (повело от перегрева).

3. «Если уж нужно точить диск – лучше профессионала-токаря с этим никто не справится».

Абсолютно верно, НО:

– После проточки диска у токаря (качественной проточки, вопросов нет!) Вы все равно в итоге получите биения тормозного диска из-за микронеровностей поверхности ступицы, на которую Вы этот диск установите. Если «поймали» микронеровность размером в 10 микрон (примерно в 10 раз меньше толщины бумаги для визитки) – на диаметре 300 мм Вы получите биения поверхности тормозного диска порядка 0,10…0,15 мм (100…150 микрон) при допуске 0,05 мм (50 микрон). Придется точить…

– Затраты времени на монтаж/демонтаж диска, доставку диска токарю (если это штатный токарь – он какое-то время должен ждать Ваш заказ, занимаясь чем-то другим), и обратно. И это время тоже должен кто-то оплатить.

И это время тоже должен кто-то оплатить.

– Если токарь является штатной единицей сервиса – от покупки токарного станка все равно «не отвертеться».

– Токарный станок точит “спиралью”. Это допустимо для любой детали, поверхность которой не соприкасается во вращении с фрикционной поверхностью колодок. Тут особый случай, описанный в следующем вопросе.

4. «Говорят, что после проточки дисков скорость износа колодок увеличивается!»

Это действительно так, если проточка осуществляется на любом станке, кроме HUNTER.

После проточки ЛЮБЫМ станком, HUNTER в том числе, на поверхности остаются микронеровности. Это результат воздействия резцов, которые не могут оставить после себя отшлифованную поверхность. В результате эти неровности в виде острой кромки – не что иное, как «рашпиль», стачивающий часть фрикциона колодки при каждом торможении. Происходит это потому, что резец движется вдоль всей поверхности диска равномерно, нарезая своего рода «спираль» (поверхность похожа на виниловую пластинку). НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

5. «Я слышал, что поверхность тормозных дисков покрыта особым слоем, который нельзя стачивать».

Если бы это было так – тогда диск приходил бы в негодность к моменту первой же замены колодок.

Конечно же, это миф. На самом деле «особый слой» – это ржавчина и остатки фрикционного материала колодок, которые не способствуют (мягко говоря) процессу нормального торможения. Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Тормозные диски изготавливаются преимущественно из чугуна. В меньшей степени – из легированной стали, особой керамики или карбона (углепластика). У каждого материала есть свои преимущества и недостатки, но в любом случае – это однородный материал, без всяких «особых слоев».

Каким бы ни был материал тормозного диска и конструктивное исполнение (гладкий, с насечками, перфорацией…) – проточка Hunter справится наилучшим образом, поскольку имеет плавный регулятор оборотов, позволяя выбрать наилучшую скорость для различной глубины резания и материала диска.

6. «Автопроизводители не рекомендуют протачивать диски, а сразу рекомендуют менять».

– Зачастую сами сотрудники дилерских центров даже не подозревают о таких рекомендациях. И не в силу свей некомпетентности, а в силу того, что таких рекомендаций просто не существует.

– Напротив автопроизводители рекомендуют именно станок HUNTER для обслуживания тормозной системы своих автомобилей. Вот некоторые из них:

– Даже если диск требует замены, он требует и проточки после установки на ступицу, чтобы снять остаточные биения.

7. «Почему некоторые сервисы считают процедуру проточки дисков сложной, дорогой и невыгодной?»

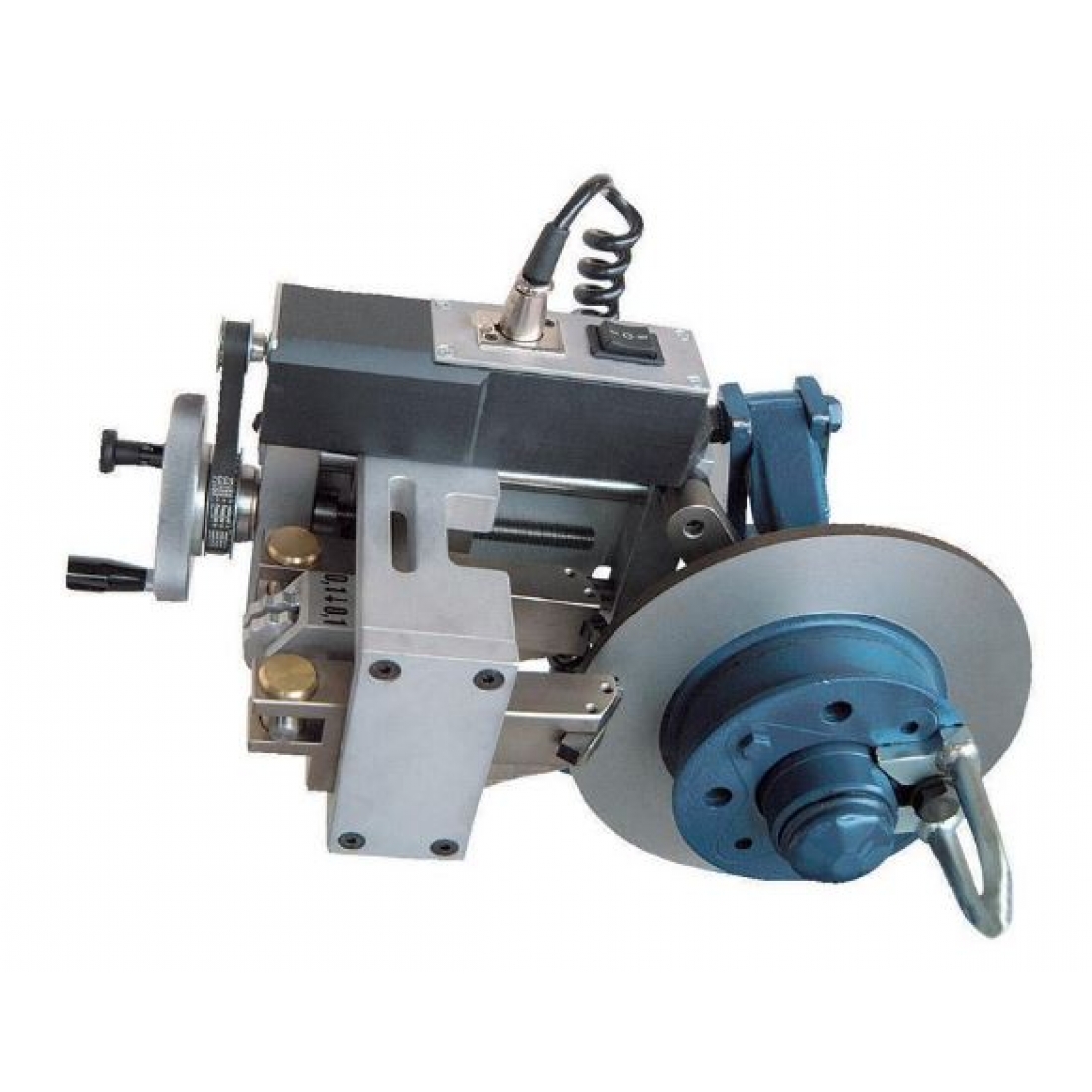

Действительно, если проточка дисков крепится на скобу тормозного суппорта (вместо тормозного суппорта) – это долго, сложно и невыгодно. Ни один автомеханик не возьмется за работу, если не уверен в результате. Такой способ проточки сопряжен с рядом трудностей и «подводных камней», вот только некоторые из них:

– Демонтаж скобы суппорта – нежелательная операция. При установке его на место необходимо использовать специальный фиксатор резьбы или контрящие шайбы. Отсутствие этих расходных материалов у мастера может привести к проблемам с тормозами на дороге.

– Установка режущего модуля на место крепежа скобы суппорта сопряжена с подбором шайб в двух плоскостях. Ошибки монтажа, попадание песчинок в место сопряжения деталей приведут к порче тормозного диска. Если же такая проточка используется в автосервисе, то работают на ней пара самых умелых и опытных мастера. А кадровые проблемы никто не отменял…

– Режущий модуль не всегда помещается в арке колеса. «Можно вывернуть передние колеса, чтобы модуль поместился снаружи» – возразите Вы. А как быть с дисковыми тормозами задних колес? А ведь сейчас таких автомобилей большинство…

Проточки такого типа выпускались 10-15 лет назад, но безнадежно устарели. Возможно, китайские копии еще можно встретить на нашем рынке, но стоит ли вообще связываться с таким оборудованием?..

Проточка HUNTER устанавливается на тормозной диск, а режущий модуль подводится к месту, освободившемуся при отведении тормозного суппорта. При этом точно не надо демонтировать скобу, а часто не надо демонтировать и сам тормозной суппорт, достаточно его именно отвести, оставив на одном болту крепления.

При этом очень важно, чтобы вся конструкция станка была жесткой, чтобы обеспечить перпендикулярность оси движения каретки резцедержателя к оси вращения фланцевого адаптера. Проточной станок HUNTER имеет самую жесткую конструкцию по сравнению с другими брендами.

8. «Компенсация биений выполняется сложно и долго, а потому проточка занимает много времени».

Компенсация биений – это действительно вопрос, над которым «сломана голова» ни у одного инженера. Раньше действительно, была механическая 3-х точечная компенсация, которая заключалась в том, что к поверхности муфты сопряжения адаптера и проточки подводился стрелочный индикатор биения. Затем производилась регулировка упоров в трех точках (если вспомните геометрию за 7-й класс – именно три точки являются необходимым и достаточным условием создания плоскости). Затем результат проверялся, проводилась коррекция… И так до тех пор, пока биение не станет ничтожно малым.

Этот процесс действительно требовал значительного времени: 3-5 минут.

Следующий шаг – уход от длительной 3-х точечной процедуры и переход на «одноточечную» компенсацию с помощью муфты специальной конструкции. В этой муфте нет механизмов, конструкция проста до неприличия: два плоских фланца, а между ними – еще один, имеющий небольшую конусность. В этом случае достаточно запустить мотор, дождаться показаний инклинометра о биениях, а затем произвести регулировку путем вращения всего одного винта. Весь процесс занимает порядка 20 секунд. Именно так в недавнем времени производилась компенсация биений на проточках Hunter Engineering.

Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

9. «При проточке часто слышен неприятный писк, а поверхность получается волнообразной, даже если я делаю все правильно».

Это не вина проточки. Дело в том, что тормозной диск является своего рода мембраной, имеющей собственные колебания, на которую Вы воздействуете резцами, вынуждая «дрожать». Этот эффект называется резонанс и является очень частой проблемой при протачивании диска на постоянной скорости.

На проточных станках производства HUNTER эта проблема легко решается нажатием кнопки «АСТ» (Anti-Chatter Technology) – технология подавления резонанса. Вот как это работает:

Вот как это работает:

Грег Мейер, продукт-менеджер компании Hunter Engineering, объясняет, что эффект резонанса можно ощутить, проведя простой эксперимент: возьмите стакан, смочите палец в воде и начинайте равномерно водить им по краю стакана. Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

10. «Проточка не справляется с полноприводными автомобилями. Приходится отсоединять кардан или все-таки снимать весь диск».

Это частая проблема для проточек со слабыми приводными двигателями. Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Грег Мейер, продукт-менеджер компании Hunter Engineering, рассказывает, что дифференциал начинает блокироваться при разности угловых скоростей оппозитно стоящих колес. На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

Сравните проточку Hunter с другой хорошей проточкой:

Позвоните нам, и мы готовы ответить на все вопросы, которые не попали в этот обзор.

новинка

Диаметр диска (внутренний захват): 12-23″

1 206 868руб

Под заказ

Купить

новинка

Диаметр диска (внутренний захват): 12-23″

1 349 964руб

Под заказ

Купить

Станок для проточки тормозных дисков (PFM 9.

1 DRO) PRO-CUT PFMPRO-CUT PFM 9.1 DRO Автомат-проточка тормозных дисков

1 DRO) PRO-CUT PFMPRO-CUT PFM 9.1 DRO Автомат-проточка тормозных дисков Pro-Cut – Наилучшие временные и качественные результаты показывает именно эта установка – при этом не требуется демонтажа суппорта и других деталей (а, значит, Вы не будете платить за эти операции), настройка производится автоматически в течение 20-40 секунд. При этом самую квалифицированную и ответственную работу по настройке

положения резцов выполняет компьютер с помощью гироскопического прибора. В установке RPO-CUT гироскоп фиксирует биения диска и ступицы, а компьютер с помощью исполнительного устройства автоматически устанавливает резцы в нужное положение. Погрешность составляет не более 0.001 мм – одного микрона (!), что в 10 раз выше требований автопроизводителей. Гироскоп справляется с этой процедурой за 20 секунд.

Таким образом, отдавая автомобиль в сервис, использующий PRO-CUT, Вы получите идеальный результат всего за 10 минут на диск. При этом с работой справится любой механик, а, значит, работа не будет бить по карману. После восстановления тормозного диска на PRO-CUT его вращение на ступице и тормозные свойства не отличается от нового автомобиля (многие, наверное, помнят, как непривычно эффективно срабатывают тормоза у только что купленного нового автомобиля). PRO-CUT восстановит это качество торможения!

Установка PRO-CUT позволит обеспечить идеальные тормозные свойства автомобиля после замены тормозных колодок, а также полностью убрать вибрации и биения при торможении, если они неожиданно возникли в процессе эксплуатации автомобиля.

ПОЧЕМУ ВАЖНО ВОССТАНАВЛИВАТЬ ГЕОМЕТРИЮ ТОРМОЗНЫХ ДИСКОВ

Очень важно на сегодняшний день, чтобы все элементы тормозной системы находились в соответствии с заводскими спецификациями. Это важно, потому что именно эти условия учитывает разработчик тормозных систем при проектировании и обеспечении наиболее эффективной их работы. В частности допуски на боковые биения нового тормозного диска, установленного на ступицу не должны превышать 0.05 мм (50 микрон), что в 2 раза меньше человеческого волоса. Именно эти характеристики обеспечивают максимально эффективное торможение и отсутствие вибраций. Биения диска на ступице (их легко представить, вспомнив «восьмерку» на переднем колесе велосипеда в детстве) вызывают постоянное касание диска о колодки, даже при отпущенной педали тормоза. Очень быстро постоянные касания приводят к волнообразному износу поверхности тормозного диска, от которых и возникают вибрации на руле и пульсации на

В частности допуски на боковые биения нового тормозного диска, установленного на ступицу не должны превышать 0.05 мм (50 микрон), что в 2 раза меньше человеческого волоса. Именно эти характеристики обеспечивают максимально эффективное торможение и отсутствие вибраций. Биения диска на ступице (их легко представить, вспомнив «восьмерку» на переднем колесе велосипеда в детстве) вызывают постоянное касание диска о колодки, даже при отпущенной педали тормоза. Очень быстро постоянные касания приводят к волнообразному износу поверхности тормозного диска, от которых и возникают вибрации на руле и пульсации на

педали при торможении.

Почему именно волнообразный износ приводит к пульсациям на педали при торможения и даже к вибрациям на руле и, иногда, всей передней части втомобиля?

Причина в тормозной жидкости, которая, как все жидкости в природе, практически несжимаема. При нажатии на педаль тормоза весь «рельеф» тормозного диска через несжимаемую жидкость передается на педаль – как профиль дорожного покрытия на подвеску. Кроме того, волнообразный износ снижает пятно контакта колодки с диском, что приводит к снижению эффективности торможения и более длинному тормозному пути.

Кроме того, волнообразный износ снижает пятно контакта колодки с диском, что приводит к снижению эффективности торможения и более длинному тормозному пути.

Эти симптомы известны любому водителю после 15000 – 20000 км пробега автомобиля, не говоря уже о дальнейшей эксплуатации.

Дело в том, что в процессе эксплуатации автомобиля и сама ступица деформируется от ударов со стороны дорожного покрытия. Эти деформации легко выявить, устанавливая новый тормозной диск взамен изношенного. Микрометр сразу выявит биения на идеальном заводском диске! Т.е. волнообразный износ поверхности нового диска появится уже в ближайшем будущем, а автовладелец может отнести появившиеся вибрации при торможении на счет качества работ в автосервисе или установленных запчастей.

Есть ли выход в этой ситуации?Да, есть! Проход резцами на 15-20 микрон тормозного диска при замене колодок или нового (!) диска после замены старого полностью восстанавливает его идеальное вращение относительно суппорта и колодок. Ресурс при этом при этом, как ни парадоксально, только увеличится – ведь впоследствии диск придется проточить еще больше для устранения биений и обеспечения «заводской» эффективности торможения. Или вовсе опять менять диски (теперь уже по гарантии?)

Ресурс при этом при этом, как ни парадоксально, только увеличится – ведь впоследствии диск придется проточить еще больше для устранения биений и обеспечения «заводской» эффективности торможения. Или вовсе опять менять диски (теперь уже по гарантии?)

Есть еще одна немаловажная деталь: большинство автомобилей на сегодняшний день оборудованы системами ABS, Антипробуксовочными и Антизаносными системами. Эти системы используют тормоза, а точнее пару «Тормозной диск- Колодки», притормаживая то или иное колесо при разгоне, торможении или заносе. Алгоритм работы систем предусматривает исправное – «заводское», состояние диска и колодок. Если тормозная система теряет эффективность, теряют эффективность и эти жизненно важные на сегодняшний день системы. Их работа становится грубой, менее точной или совсем нарушается. Этим объясняется «ужесточение» требований автопроизводителей к геометрическим параметрам тормозных дисков:

– Нарушение плоскости диска не более 0.05 мм (50 микрон)

– Боковые биения не более 0,025-0. 05 мм (25-50 микрон)

05 мм (25-50 микрон)

– Разница в толщине по среднему диаметру не более 0.005 мм (5 микрон)

Важно вовремя предоставить эту информацию автовладельцу, что наилучшим образом и сделает квалифицированный мастер приемщик.

(недаром в Америке эта должность Мастера-Приемщика называется ServiceAdvisor – «Советник по Сервису»)

Старые типы станков со снятием диска со ступицы или «токарные модули», которые устанавливались на место суппорта, не могли обеспечить скорости и точности работ, а также требовали «часов» на выполнение операции. Как правило, эту работу должен был выполнять наиболее квалифицированный автомеханик. Требовались также дополнительные расходные материала (стопорные шайбы или клей на болты для крепления суппорта на место). Работы становилось дорогими и долгими, и автовладелец просто отказывался от нее.

Квалифицированные механики зачастую под любыми предлогами отказывались от выполнения работ

Оборудование PRO-CUT требует не более 10 минут на диск (5 из них установка работает полностью в автоматическом режиме). Нет необходимости демонтировать суппорт, а с работой справляется то же механик, который меняет колодки.

Нет необходимости демонтировать суппорт, а с работой справляется то же механик, который меняет колодки.

В оборудовании PRO-CUT используется ГИРОСКОП – датчик наклонов и кренов (применяющийся, например, в вертолетостроении). Именно этот прибор позволяет установить резцы в абсолютно точное положение и делает работу легкой и простой для механика.

«Легкой» для автомеханика – это немаловажно! Автомеханики уверены в конечном результате. Работа становится выгодной и им самим, и автосервису благодаря низкой себестоимости и простоте выполнения

А результат работы – восстановленной геометрии вращения диска немедленно чувствуется Автовладельцем: в виде эффективности торможения!

Автовладелец охотно покупает Сервис тормозных дисков одновременно с заменой колодок и заменой дисков.

Станки для проточки тормозных дисков

Сортировка: по порядкупо росту ценыпо снижению ценыпо новизне в виде галереи в виде спискаЦену уточняйте

В наличии

Код: КС-802

Код: КС-902

товаров на странице: 16243248

| Станки для проточки тормозных дисков | 8458990009 |

| Оборудование гаражное для автотранспортных средств и прицепов: станки для проточки тормозных дисков | 8458990009 |

| Оборудование гаражное для автотранспортных средств: станки для проточки тормозных дисков | 8459409000 |

| Оборудование металлообрабатывающее: станки металлорежущие для проточки тормозных дисков | 8458990009 |

| Станки металлообрабатывающие: станок для проточки тормозных дисков, | 8458990009 |

| Станок для проточки поверхности тормозного диска, артикулы: DBL-802DL, DBL-902D | 8458190000 |

| Станок для проточки тормозных дисков электрический укомплектованный артикул QCLPAS | 8458990009 |

| Оборудование металлообрабатывающее промышленные: станки для проточки тормозных дисков, | 8459409000 |

| Оборудование металлообрабатывающее: станок для проточки поверхности тормозного диска, артикулы КС-802, КС-902 | 8458190000 |

| Станок для проточки поверхности тормозного диска, артикулы КС-802, КС-902 | 8458190000 |

| Оборудование металлорежущее: станки токарные для проточки тормозных дисков, стенды для расточки тормозных барабанов, стенды для проточки тормозных дисков и барабанов, стенды для обточки накладок тормозных колодок, | 8458990009 |

| Оборудование металлообрабатывающее: станок для проточки поверхности тормозного диска, модель Т8445 | 8458990009 |

Станок металлообрабатывающий для проточки тормозных дисков, торговая марка Auto Pro-Up, Серия DBL. Продукция изготовлена в соответствии с ТР ТС 010/2011 “О безопасности машин и оборудования” Продукция изготовлена в соответствии с ТР ТС 010/2011 “О безопасности машин и оборудования” | 8459409000 |

| Станки металлообрабатывающие: для проточки тормозных дисков, | 8459409000 |

| Оборудование металлообрабатывающее: станки для проточки тормозных дисков | 8458190000 |

| Станки металлообрабатывающие для проточки тормозных дисков, тормозных барабанов, серия TR 470, модель TR470.STD, серийный номер: А2920417 – | 8458990009 |

| Оборудование гаражное: станки для проточки тормозных дисков, | 8458990009 |

| Станки для проточки тормозных дисков, аксессуары и запасные части к ним | 8458990009 |

| Станки металлообрабатывающие для проточки тормозных дисков автомобиля, серия BL, UL | 8458990009 |

| Станки металлообрабатывающие: станок для проточки тормозных дисков | 8458990009 |

для проточки тормозных дисков и барабанов гидравлических агрегатов , Станок для наклепки тормозных накладок гидравлических агрегатов. Модель СС-300, Артикул 8А-1 Модель СС-300, Артикул 8А-1 | 8462998009 |

| Станок для проточки тормозных дисков и барабанов гидравлических агрегатов, Модель TR2000 | 8458990009 |

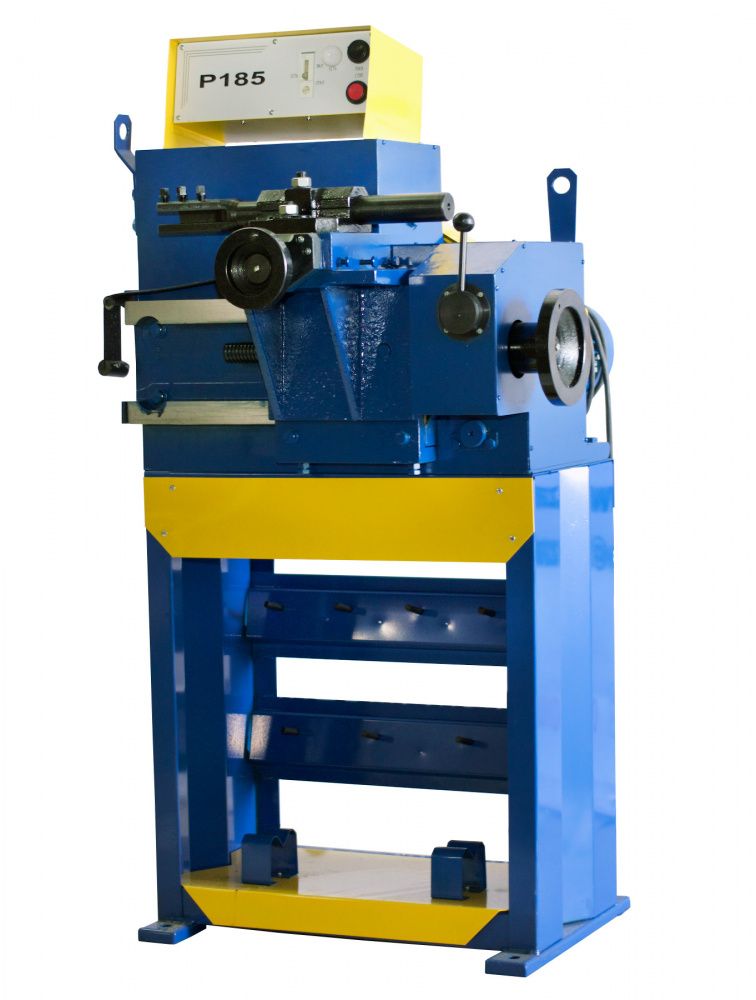

Comec TR450 Станок для проточки тормозных дисков и барабанов легковых автомобилей со снятием

Станок для проточки тормозных дисков и барабанов легковых автомобилей со снятием с автомобиля.Данный станок был разработан для восстановления поверхноститормозных барабанов, дисков и дисков сцепления. Токарныйстанок tornio TR 450 был создан с использованием последних технических достижений производства и дизайна, обеспечиваяего высокой производительностью во всех сферах его применения. Монолитная структура станка из каленого сплава обеспечивает его силой и жесткостью в условиях усиленной вибрации.

Предназначен для обработки рабочих поверхностей тормозных дисков и барабанов легковых автомобилей. Снабжен автоматической системой подачи резца, системой охлаждения рабочей поверхности, комплектом измерительного инструмента, комплектом центрирующих конусов для установки любых типов тормозных дисков и барабанов. Максимальный диаметр обрабатываемых дисков, мм: 550. Максимальный диаметр обрабатываемых барабанов, мм: 480.

Максимальный диаметр обрабатываемых дисков, мм: 550. Максимальный диаметр обрабатываемых барабанов, мм: 480.

Технические особенности:

|

Стандартная комплектация:

- Защитный кожух

- Орпора выдвижного шпинделя

- Держатель инструмента для дисков и барабанов

- Держатель резца для барабанов

- Держатели резца для дисков

- Ø 30-мм шпиндель с гайкой

- Проставки (4 шт.)

- Центрирующие конусы (8 шт).

- Зажимные хомутики(4 шт.)

- Пружина

- Гаечный ключ

- Инструкция

Технические характеристики

| Длина | 840 мм. |

| Ширина | 505 мм. |

| Высота | 510 мм. |

| Вес | 169 кг. |

| Мощность | 0,75 кВт |

| Сеть | 380 В |

| Тип | для дисков и барабанов |

| Диаметр барабана до | 550 мм. |

| Диаметр диска до | 480 мм. |

| Подача резцов | 0-0,6-0,12-0,18 мм/об |

| Подвижность стола | 150 мм. |

| Размеры упаковки | 600х800х1000h мм. |

| Скорость вращения | 110/150/200 об/мин |

Сверлильный станок для тормозных дисков премиум-класса для бескомпромиссной безопасности. Вдохновляющие впечатления от вождения.

Никогда не идите на компромисс с безопасностью вождения и пассажиров с помощью этого современного станка для растачивания тормозных дисков на Alibaba.com. Эти передовые и эффективные детали тормозной системы, доступные на месте, имеют эргономичную конструкцию, обеспечивающую оптимальное механическое сопротивление, и, как известно, очень надежны, когда дело доходит до остановки движения транспортных средств. Эти продукты изготовлены из прочных материалов для длительного срока службы и являются экономически выгодным вариантом для клиентов.Покупайте эти высококачественные продукты на сайте у ведущих поставщиков и оптовых продавцов , расточных станков для тормозных дисков.

Эти продукты изготовлены из прочных материалов для длительного срока службы и являются экономически выгодным вариантом для клиентов.Покупайте эти высококачественные продукты на сайте у ведущих поставщиков и оптовых продавцов , расточных станков для тормозных дисков.От продуктов, которые подходят для спортивных или гоночных автомобилей, до продуктов, совместимых с обычными автомобилями и внедорожниками, на сайте доступны все виды расточных станков для тормозных дисков . Эти продукты изготовлены из прочных и жестких материалов, таких как алюминий, нержавеющая сталь, чугун, керамика и многие другие, чтобы обеспечить максимальную устойчивость, долговечность и устойчивость.Они могут противостоять всем видам износа и обеспечивать стабильную производительность даже после многократного использования в тяжелых условиях. Эти продукты изготовлены с использованием передовых технологий и оснащены расширенными функциями.

Alibaba.com предлагает серию высокопроизводительных сверлильных станков для тормозных дисков , доступных по цвету, дизайну, мощности и другим характеристикам для удовлетворения индивидуальных требований. Эти продукты являются экологически чистыми, а также оснащены такими функциями, как защита от коррозии, ржавчины, маслостойкость, стабильный коэффициент трения и безопасность в соответствии с международными стандартами.Эти изделия малошумны и пыленепроницаемы. Они обеспечивают стабильную работу и динамический баланс автомобилей и идеально подходят для всех типов условий вождения. На сайте доступны задние тормозные диски, передние диски, шлифовальные отрезные диски, автомобильные диски и многое другое.

Эти продукты являются экологически чистыми, а также оснащены такими функциями, как защита от коррозии, ржавчины, маслостойкость, стабильный коэффициент трения и безопасность в соответствии с международными стандартами.Эти изделия малошумны и пыленепроницаемы. Они обеспечивают стабильную работу и динамический баланс автомобилей и идеально подходят для всех типов условий вождения. На сайте доступны задние тормозные диски, передние диски, шлифовальные отрезные диски, автомобильные диски и многое другое.

Просмотрите многочисленные линейки расточных станков для тормозных дисков на Alibaba.com и купите эти продукты в рамках требований и бюджета. Эти продукты можно настраивать, а также предлагать с гарантийными сроками и послепродажным обслуживанием.Они недороги в обслуживании и редко требуют ремонта или замены.

Безупречный тормозной барабан для резки и расточки Для разнообразного использования Местное послепродажное обслуживание

Невероятное. тормозной барабан для резки и расточки. , доступный на Alibaba.com в аппетитных предложениях, является отличным выбором для улучшения разнообразных процессов растачивания. Файл. Тормозно-расточной станок с тормозным барабаном поставляется в разнообразной коллекции, которая включает в себя различные модели и размеры, подходящие для коммерческого и домашнего применения.Собираетесь ли вы проделать новые отверстия или хотите увеличить уже существующие, вы найдете идеальный вариант. Тормозной барабан нарезно-сверлильный станок разберут вам.

, доступный на Alibaba.com в аппетитных предложениях, является отличным выбором для улучшения разнообразных процессов растачивания. Файл. Тормозно-расточной станок с тормозным барабаном поставляется в разнообразной коллекции, которая включает в себя различные модели и размеры, подходящие для коммерческого и домашнего применения.Собираетесь ли вы проделать новые отверстия или хотите увеличить уже существующие, вы найдете идеальный вариант. Тормозной барабан нарезно-сверлильный станок разберут вам.

Эти. Тормозно-расточной станок для нарезания барабанов изготовлен из невероятно прочных материалов, которые гарантируют, что они проникают во все виды поверхностей и материалов без разрушения. Они очень долговечны, чтобы обеспечить максимально длительный срок службы, безупречно оправдывая все ваши ожидания. Эти. Тормозно-расточной станок с тормозным барабаном прост в использовании, потому что он был разработан с использованием новейших технологий, направленных на снижение энергии, необходимой для их работы. Например, эти. тормозной барабан фрезерно-расточной станок потребляет незначительное количество энергии, поэтому требует минимального количества электроэнергии или топлива.

Например, эти. тормозной барабан фрезерно-расточной станок потребляет незначительное количество энергии, поэтому требует минимального количества электроэнергии или топлива.

Все. тормозной барабан для резки и расточного станка на Alibaba.com поставляется с руководствами пользователя и инструкциями, которые гарантируют, что они не причинят травм операторам и другим людям. Элегантный дизайн делает их. Тормозной барабан нарезно-сверлильный станок привлекателен на вид, добавляя чувство удовлетворения при работе.В то же время эти. тормозной барабан для резки и расточки Сверхбыстрый станок позволит вам быстрее достигать поставленных целей и повысить эффективность и продуктивность как в бизнесе, так и дома.

Получите максимальную отдачу от своих денег с непревзойденным. Тормозной барабан нарезно-расточной станок на Alibaba.com. Более высокой производительности и эффективности, которые вы приобретете, будет достаточно, чтобы понять, почему они стоят каждого пенни. Если вы управляете бизнесом, вы можете вести переговоры о более выгодных сделках и получать большую прибыльность благодаря сделкам, предназначенным для. тормозной барабан нарезно-сверлильный станок оптовиков и поставщиков.

Если вы управляете бизнесом, вы можете вести переговоры о более выгодных сделках и получать большую прибыльность благодаря сделкам, предназначенным для. тормозной барабан нарезно-сверлильный станок оптовиков и поставщиков.

Тормоз токарный станок BL1

ТОРМОЗНЫЙ ДИСК И БАРАБАН – BL1

В комбинированном токарном станке с тормозом BL1-H последней модели используются два инвертора в сочетании с электродвигателем для управления скоростью поперечной подачи и скоростью шпинделя, что обеспечит машинисту больше удобства при быстрой черновой и точной чистовой резке, что повысит производительность.

Тормозной токарный станок BL1-H с прочной конструкцией – это машина, которая сделает процесс шлифовки тормозного диска и тормозного барабана проще, быстрее и точнее.Тормозно-токарный станок BL1-H разработан без механических шестерен и трансмиссии с минимальной скоростью, что упрощает обслуживание и снижает затраты на ремонт в течение срока его службы. Но самым большим преимуществом этого является устранение вибраций от шестерен и деталей механического привода, что обеспечивает гладкую поверхность при каждом проходе.

Но самым большим преимуществом этого является устранение вибраций от шестерен и деталей механического привода, что обеспечивает гладкую поверхность при каждом проходе.

Тормозно-токарный станок BL1-H разработан с корпусом, прикрепленным к прецизионной заземленной стойке, чтобы быть достаточно прочным, чтобы выдерживать интенсивное использование в любой загруженной среде магазина. Все основные детали в BL1-H производятся с использованием высокоточного станка с ЧПУ, а материал, использованный для изготовления корпуса и опорной стойки, изготовлен из высококачественного прочного закаленного чугуна и массивной высококачественной стали. шпиндель делает BL1-H одним из станков, на который может положиться любой механик.

Девиз «Высокое качество, надежность и точность» был прописан в компании Techduc с первых дней ее существования. Цель состоит в том, чтобы производить продукты, которые доставляют клиентам удобство в использовании, лучшее качество и ценность.

Набор инструментов включает в себя фрезу со сдвоенным инструментом, твердосплавные режущие инструменты, расточную оправку, проставки, самоустанавливающуюся проставку, миллиметровый циферблат, руководство по эксплуатации, шестигранные ключи, регулируемую рабочую лампу и адаптеры для установки роторов и барабанов.

Осторожно: Надевайте защитные очки во время работы на машине – Всегда держите руки подальше от зоны резки – Держите свободную одежду подальше от всех движущихся частей.

Цена: 3,550.00 usd

НА АВТОМОБИЛЬНОМ ТОРМОЗНОМ ДИСКЕ AA-202C

AA-202C АВТОМОБИЛЬНЫЙ ТОРМОЗНО-ДИСКОВЫЙ ТОКАРНЫЙ ТОРМОЗ

AA-202C крепится непосредственно к автомобилям для шлифовки. |

Дисковый токарный станок

Привод

| Отдельная шлифовка, простая и безопасная в использовании.Покрытие диска возможно на токарно-тормозном станке раздельного типа. В случае, если диск легко снимается, вы можете отшлифовать его после снятия с автомобиля. Он может повторно обработать больше дисков, чем если вы сделаете это с установленным на транспортном средстве типом за тот же период. Отдельно – TypeOperationState для токарного станка с тормозом на автомобиле. |

ASSURICH INDUSTRIES (M) SDN.

BHD.裕豐 工業 (馬) 有限公司 TR 470 Тормозно-токарный станок для диска и барабана

BHD.裕豐 工業 (馬) 有限公司 TR 470 Тормозно-токарный станок для диска и барабана

ТОРМОЗНЫЙ ДИСК И БАРАБАНОТОК

TR470 очень легко и точно ремонтирует все виды

тормозной диск, барабан или маховик легковых и легких грузовиков и, с

правильные аксессуары даже для большегрузных автомобилей.

монолитный каркас из чугуна обеспечивает высокую механическую характеристики, обеспечивающие отличные характеристики прочность и жесткость.

удобный узел держателя комбинированного диска / барабана предотвращает постоянную замену держателя инструмента все раз он переключается с диска на барабан и наоборот.

Крест скользящая подача с регулируемой скоростью, которая всегда гарантирует лучшая обработка поверхности.

Регулируемая скорость шпинделя с 3 положениями, чтобы всегда правильная скорость резания в соответствии с диаметром заготовка.

стандартное оборудование, включая вал 30 мм и широкий набор центрирующих конусов и стопорных колоколов, позволяет быстрое и точное центрирование заготовки.

дополнительное оборудование AP50, включая вал 50 мм в качестве а также правильные конусы и распорки, расширяет рабочий вместимость до роторов и барабанов тяжелых транспортных средств.

| Технические характеристики | |

| Мин – Макс барабан вместимость | 1507 10 мм |

| Максимальная глубина барабана | 210 мм |

| Макс диск вместимость | 860 мм |

Макс. глубина диска глубина диска | 150 мм |

| Макс диск толщина | 60 мм |

| Скорость шпинделя | 70100145 г / мин |

| Регулируемая скорость корм | 027 мм / мин |

| Мотор шпинделя мощность | 0,75 кВт |

| Размеры ДхШхВ | 840x505x510 мм |

| Вес | 205 кг |

Для получения дополнительной информации

Скачать Брошюра

Вы пытаетесь узнать о детали?

или проверить наличие продукта или услуги решения? |

Тормозные токарные станки – Станки для шлифовки тормозных роторов – Тормозно-токарные станки

-

RL-8500

Тормозно-токарный станок – комбинация

Токарный станок с комбинированным тормозом Ranger RL-8500 является инновационным и использует независимые серводвигатели постоянного тока. Двигатели управляют приводами поперечной подачи и подачи шпинделя, устраняя любые сложные механические редукторы и трансмиссии, обычно встречающиеся на токарных станках с механическим приводом.

-

RL-8500XLT

Тормозно-токарный станок – комбинация для тяжелых условий эксплуатации

Токарный станок с комбинированным тормозом Ranger RL-8500XLT очень тяжелый, имеет увеличенную мощность и возможность регулировки барабанного тормоза полной 10-дюймовой глубины.

Этот метод устраняет сложные коробки передач и трансмиссии, обычно встречающиеся на токарных станках с механическим приводом. Оснащен независимым серводвигателем (-ами) постоянного тока, а также расширенным комплектом переходников, токарным станком, верстаком и некоторыми принадлежностями.

Этот метод устраняет сложные коробки передач и трансмиссии, обычно встречающиеся на токарных станках с механическим приводом. Оснащен независимым серводвигателем (-ами) постоянного тока, а также расширенным комплектом переходников, токарным станком, верстаком и некоторыми принадлежностями. -

Набор адаптеров для токарных тормозов для грузовых автомобилей

Адаптер для легких и средних грузовиков

Набор из 3 адаптеров для легких и средних грузовиков для увеличения производительности тормозных накладок и монтажной способности компонентов тормозной системы.Барабаны и роторы токарных станков доведены до совершенства, как никогда раньше, даже на легких и средних грузовиках.

В каждой крупной мастерской есть токарный станок полного цикла по производству тормозов Ranger. Это, безусловно, лучшее вложение, которое вы можете сделать сегодня для обслуживания тормозов, потому что они известны своей скоростью, прочностью и точностью. При повороте шкалы они имеют плавно регулируемую скорость подачи. Тормозно-токарные станки Ranger созданы для того, чтобы каждый раз обеспечивать идеальные результаты. Превосходный выбор, потому что ни в одном другом токарном станке такого же класса нет этих великих инноваций Ranger!

При повороте шкалы они имеют плавно регулируемую скорость подачи. Тормозно-токарные станки Ranger созданы для того, чтобы каждый раз обеспечивать идеальные результаты. Превосходный выбор, потому что ни в одном другом токарном станке такого же класса нет этих великих инноваций Ranger!

Оперативное торговое оборудование является необходимостью для любого магазина, большого или малого, поэтому комбинированный токарный станок с тормозами Ranger идеально подходит для восстановления управляемости автомобиля, безопасности, устранения пульсации педали тормоза и устранения раздражающего шума тормозов.

Большинство клиентов жалуются на тормоза, когда нажимают на педаль. За большинством этих проблем ответственны неровные поверхности. При обнаружении отклонений тормозной поверхности дефекты ротора необходимо обработать, чтобы выступы были обработаны гладко по всей поверхности. Замена поверхности тормозных токарных станков обычно дешевле и проще, чем замена ротора.

Тормозные токарные станки Ranger – лучший выбор профессионалов в отрасли, потому что ни один другой токарный станок для торможения на рынке не обладает такой невероятной технологией, которую ищут в каждой мастерской по ремонту тормозов или в гараже.

| дюймов | дюймов | дюймов | дюймов | об / мин | |

| RL-8500XLT | 2 1/2 | 17 | 6–28 | 9 7/8 | 150–200 |

Передача вибрации и вибрации – это наиболее частые проблемы, с которыми сталкиваются другие токарные станки с тормозом, они напрямую влияют на режущую кромку инструмента и могут оставлять несовершенные порезы на обработанных поверхностях. Тормозно-токарный станок RL-8500 от Ranger исключает необходимость в зубчатых механических приводах и устройствах передачи с регулируемой скоростью.

Тормозно-токарный станок RL-8500 от Ranger исключает необходимость в зубчатых механических приводах и устройствах передачи с регулируемой скоростью.

Тормозно-токарные станки Ranger заменили трансмиссию / шестерни других производителей. Тормозные диски очень гладкие. Если бы вы вращали ротор на любом токарном станке и уронили молоток на пол рядом с токарным станком, который вы вращаете, вы бы увидели заметное ухудшение качества резания прямо в тот момент, когда вы уронили молоток (от удара). Вибрация вызывает частоты, которые передаются в готовый срез.У вас не будет этой проблемы с тормозным токарным станком Ranger RL-8500, потому что он не использует шестерни и трансмиссии. Ranger полностью исключил несколько частот, исключив любое ухудшение качества обработки. Шероховатость поверхности обычно является результатом неправильных свойств материала, скорости вращения шпинделя, скорости подачи инструмента, геометрии инструмента и относительной вибрации инструмента. Также устранены вибрации и шум от шестерен.

Тормозно-токарный станок Ranger RL-8500 предлагает больше функций, лучшую производительность, дополнительную полезность, лучшую гибкость и дополнительную производительность, чем вы можете себе представить.Это самые разумные инвестиции для вашего бизнеса.

Тормозные токарные станки

Ranger включают в себя полный комплект адаптеров, простые элементы управления, минимизирующие движение оператора, рабочую лампу с двумя головками, стандартный сверхмощный рабочий стол, удобную конструкцию быстросменной инструментальной головки, защитный экран, воронку для улавливания стружки и регулируемый ограничитель поперечной подачи. Рейнджер – это ценность. Склад гаечных ключей продает Рейнджера!

включает систему Rangers Quick-Change Adapter Plus, исключающую необходимость в обычных зажимах и конусах.

Набор инструментов подходит для иностранных и отечественных легковых автомобилей, а также для легких грузовиков без ступичных барабанов и роторов с центральными отверстиями от 2-5 / 32 до 4 дюймов и композитных роторов с центральными отверстиями от 4 до 6 1/4 дюйма. Также в комплект входят: опорные пластины, конические цанги, центрирующие конусы, самоустанавливающаяся прокладка, резак с двумя инструментами с микродискретным циферблатом, расточная оправка, переходники без гильзы, зажим для раструба, ступенчатый переходник, ключи, глушитель барабанного типа, универсальная лента глушителя и защитный экран. .

Также в комплект входят: опорные пластины, конические цанги, центрирующие конусы, самоустанавливающаяся прокладка, резак с двумя инструментами с микродискретным циферблатом, расточная оправка, переходники без гильзы, зажим для раструба, ступенчатый переходник, ключи, глушитель барабанного типа, универсальная лента глушителя и защитный экран. .

Остановка – важнейшая функция транспортных средств. Убедитесь, что у вас есть тормозной токарный станок Ranger для обслуживания тормозов ваших клиентов.

Вы мне скажете, насколько «стабильны» тормозные станки Ranger! Кликните сюда.

Просмотрите и сравните наше полное предложение Оборудования для обслуживания колес Ranger !.

Китай Тормозной барабан и токарный станок с дисковым тормозом C9335A Поставщики – оптовая цена

Станок для резки тормозного барабана используется для токарной обработки автомобилей, автомобилей и минивэнов, тормозного барабана и тормозного диска металлорежущего станка, может ремонтировать Автомобиль некоторых моделей тормозного диска и тормозного барабана. Обработка тормозных дисков тормозного барабана с помощью токарного станка для позиционирования внешнего кольца подшипника колеса тормозного диска, с основным валом и конусной втулкой, может быть быстро и легко осуществить зажим и резку тормозного диска, ремонт, позиционирование и обработку базовых данных, однородность, высокая точность.

Обработка тормозных дисков тормозного барабана с помощью токарного станка для позиционирования внешнего кольца подшипника колеса тормозного диска, с основным валом и конусной втулкой, может быть быстро и легко осуществить зажим и резку тормозного диска, ремонт, позиционирование и обработку базовых данных, однородность, высокая точность.

Стандартные аксессуары:

Верстак, двойной резак, оправка, переходник Hubless, центрирующий конус, адаптер с двойной лентой,

лента глушителя, пластиковый защитный экран, пружина, рожковый ключ, двойной гаечный ключ со смещением,

Специальный ключ, клиновой ремень, расточный резак, режущий наконечник.

Основные характеристики :

Модель | C9350 | C9370 | C9372 |

06090909 251 мм | \ | ||

Скорость шпинделя | 70, 80, 118 об / мин | 70,88,118 об / мин | 70-320 об / мин |

Скорость шпинделя 900 мин 0. | Мин. 0,05 мм / об | Скорость подачи ротора и барабана 0-0,66 мм | |

Макс 0,5 мм / об | Макс 0,5 мм / об | | |

Скорость поперечной подачи | Мин. 0,05 мм / об | Мин. 0,05 мм / об | |

Макс. 0,5 мм / об | Макс. 0,25 мм / об | | |

Градация маховика | 0.05 мм | 0,05 мм | |

Диаметр ротора | 180-381 мм | 180-457 мм | 102-610 мм |

Толщина 48 мм | 102 мм | 73 мм | |

ром Диаметр | 152-711 мм | 152-711 мм | 152-711 мм | 9

/ Макс.

/ Макс. 005 мм

005 мм

Этот метод устраняет сложные коробки передач и трансмиссии, обычно встречающиеся на токарных станках с механическим приводом. Оснащен независимым серводвигателем (-ами) постоянного тока, а также расширенным комплектом переходников, токарным станком, верстаком и некоторыми принадлежностями.

Этот метод устраняет сложные коробки передач и трансмиссии, обычно встречающиеся на токарных станках с механическим приводом. Оснащен независимым серводвигателем (-ами) постоянного тока, а также расширенным комплектом переходников, токарным станком, верстаком и некоторыми принадлежностями. 05 мм / об

05 мм / об