Станки для прямолинейного и криволинейного раскроя ДСП – ЧПУ, фрезерные станки и оборудование | Гореловский В.Я.

Станки для прямолинейного и криволинейного раскроя ДСП

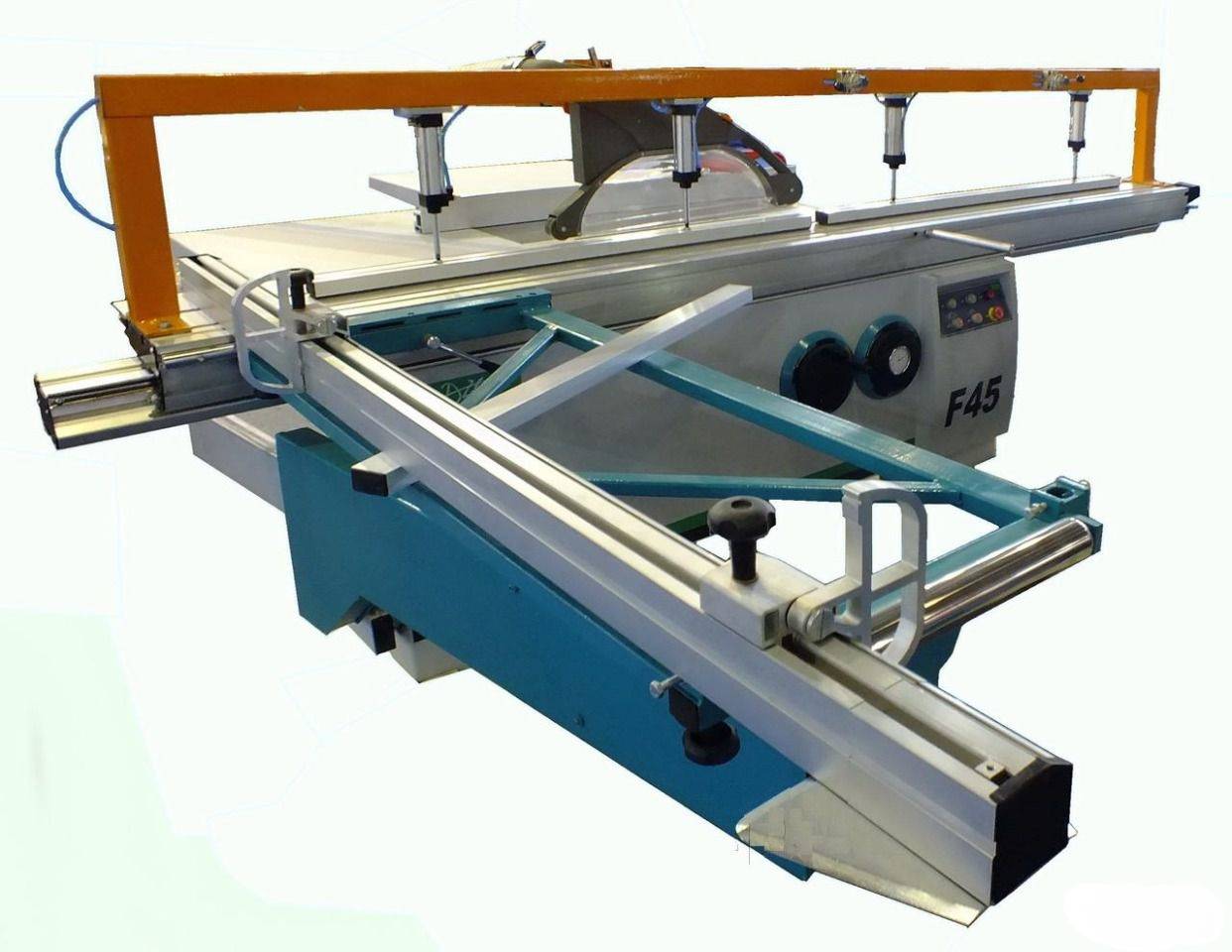

Станки для прямолинейного и криволинейного раскроя ДСП наша фирма «Gorelovskiy.ru» изготовляет по согласованию с заказчиком в различной комплектации.

ЧПУ фрезерные станки нашей фирмы выполняют прямолинейный и криволинейный раскрой ДСП двумя видами инструментов.

1. Концевыми цилиндрическими фрезами, диаметром от 10 до 25 миллиметров, выполняется криволинейный и прямолинейный раскрой ДСП.

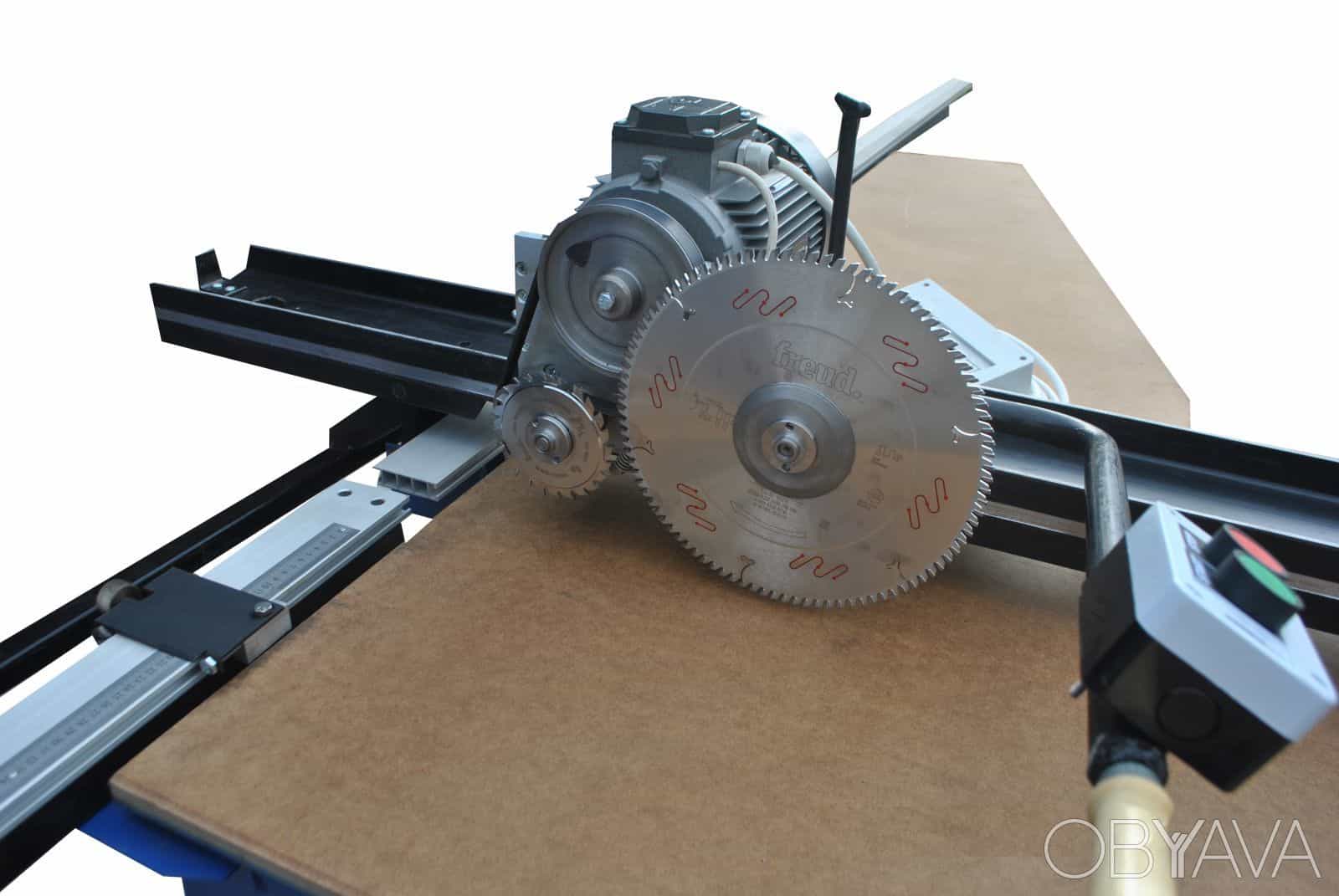

2. Дисковыми фрезами на специальной угловой насадке выполняется прямолинейный раскрой ДСП, более скоростной и производительный.

Прямолинейный раскрой дисковыми фрезами раньше выполняли только на форматно раскроечных станках.

Доступное программное обеспечение портальных фрезерных станков придает мощный импульс применению новых технологий. Компьютерное размещение деталей на листе раскроя позволяет рационально использовать площадь листа. Особенно высока эффективность применения наших станков при выполнении фигурных заготовок для криволинейных контуров: компьютерных радиусных столешниц, кресел, лестничных ограждений, арочных обвесов, мебельных фасадов.

Кроме того, приходится применять до трех различных станков для механической обработки одной мебельной детали.

1. Форматно-раскроечный станок для получения прямоугольных заготовок.

2. Ленточную пилу для вырезания криволинейного контура детали.

3. Фрезерный станок для вырезания рельефного декоративного оформления плоскости и кромки.

4. Сверлильный станок для установки фурнитуры.

Даже при наличии декоративного рельефа, все фрезерные операции полной обработки выполняются всего на одном станке за одну установку Кропотливые операции расчета листа раскроя на заготовки, разметки и подгонки фрезерных пазов, шипов, подгонка масштаба эскиза, расчет расположения рельефной резьбы выполняются на экране компьютера мгновенно и с высокой точностью. На специальном программном приложении станка, загруженный графический чертеж рисунка, быстро превращается в программу обработки поверхности двери со всеми холостыми и рабочими перемещениями фрез и заменой инструмента.

На специальном программном приложении станка, загруженный графический чертеж рисунка, быстро превращается в программу обработки поверхности двери со всеми холостыми и рабочими перемещениями фрез и заменой инструмента.

Полный цикл всех фрезерных операций раскроя и отделки выполняет ЧПУ фрезерный трех координатный станок с дополнительной опцией поворота шпинделя на ±90 градусов, поворот шпинделя выполняется как по дополнительной опции программно или вручную. При программном управлении поворотом шпинделя станок становится четырех координатным. Смена обрабатывающего инструмента производится вручную или по опции программно.

Станок имеет пятнадцать агрегатов:

1. Пульт программного управления с клавиатурой и ЖК экраном.

2. Сварная рама из квадратных труб по максимальному размеру стандартного листа МДФ или ДСП заводской поставки или максимального размера деталей заказчика.

3. Две продольные направляющие для поперечного портала.

4. Поперечный портал с направляющими суппорта фрезерного шпинделя.

5. Фрезерный шпиндель с функцией поворота ±90°.

6. Две продольные направляющие для траверс.

7. Четыре пневматически фиксируемые поперечные траверсы с Т образными продольными пазами сверху и с боку.

8. Две переставляемых пневматических присоски на каждой траверсе с пневматической фиксацией присосок.

9. Четыре пневматически выдвигаемых позиционера закрепляемых на траверсах.

10. Как опция стол укладки заготовки может быть плоским с вакуумными каналами

11. Пневматический насос с аппаратурой поддержания стабильного разряжения.

12. Устройство уборки стружки и отсоса пыли.

13. Устройство охлаждения шпинделя сжатым воздухом с компрессором.

14. Стойка крепления сменного инструмента на 10 позиций со специальным гнездом удержания цанги при смене фрезы.

Стойка крепления сменного инструмента на 10 позиций со специальным гнездом удержания цанги при смене фрезы.

15. Специальный угловой привод дисковой фрезы.

Высокое качество обработки узорной поверхности достигается применением концевой фрезы с радиусом при вершине около 1 миллиметра, что в свою очередь требует большое количество проходов инструмента с шагом не более 1 миллиметра. Общее время обработки таким образом увеличивается до 100 или 160 минут в зависимости от инструмента.

ЧПУ фрезерные станки нашей фирмы выгодно отличаются от конкурентов:

— высокой производительностью, скорость вращения фрезерного шпинделя до 20 тысяч оборотов в минуту,

— прецизионными приводами обработки сложных поверхностей,

— легкой и быстрой заменой программы рисунка и отверстий под фурнитуру, практически все детали могут быть эксклюзивными,

— легкая и быстрая установка заготовок на станке по четырем убирающимся пневматическим позиционерам,

— мгновенная фиксация вакуумными присосками на перемещаемых траверсах с пневматическими зажимами,

— снижением риска человеческого фактора на сложных операциях обработки и проектирования,

— огромным ресурсом высоко надежных приводов, редукторов, шпинделей, направляющих и кареток от известных фирм производителей,

— годовая гарантия и пожизненное сопровождение своих станков.

Фирма Gorelovskiy.ru изготовляет ЧПУ фрезерные станки для прямолинейного и криволинейного раскроя ДСП отвечающие всем согласованным требованиям заказчиков. Комплектующие закупаются адресно у лучших мировых производителей Европы и Азии. На первом запуске оборудования заказчики обучаются управлению станком. Срок изготовления зависит от скорости поставки комплектующих и находится в пределах трех месяцев.

Фирма Gorelovskiy.ru проводит гарантийное и после гарантийное обслуживание, снабжение запчастями. Срок гарантии на наши станки один год, гарантия на покупные комплектующие согласно прилагаемым паспортам производителей.

Распил ЛДСП и МДФ на немецком высокоточном оборудовании

Оборудование

Раскрой ЛДСП мы производим на двух станках:Раскроечном центре HOLZМA 380 HPL с автоматической загрузкой и подачей панелей ЛДСП.

Ручном станке FELDER FORMAT 4 KAРPA 450 (Австрия).

Коротко о каждой машине:

Раскроечный центр HOLZМA 380 HPL – это станок немецкого производителя HOLZМA, по праву считающегося одним из лучших в мире станков. Точность распила составляет 0,3 мм. Загрузка и подача панелей ДСП осуществляется автоматически, без участия человека, что исключает дополнительные трудозатраты, в разы ускоряет процесс распила ЛДСП, а главное — полностью исключает брак.

Раскроечный центр HOLZМA 380 HPL специально приспособлен для распила жёстких материалов, таких как листовой пластик HPL и панели ХДФ.

На большинстве производств, чтобы распилить листы пластика и панелей ХДФ, используется подложка, предотвращающая изгиб и провисание материала при раскрое, что соответственно удорожает работу. На нашем центре этого делать не нужно. Машина уже приспособлена для таких операций.

На большинстве производств, чтобы распилить листы пластика и панелей ХДФ, используется подложка, предотвращающая изгиб и провисание материала при раскрое, что соответственно удорожает работу. На нашем центре этого делать не нужно. Машина уже приспособлена для таких операций.Если Вам необходимо сделать раскрой ЛДСП большого количества деталей, одинакового размера, то с такой задачей машина тоже справится. Пакет, высотой до 120мм станок легко распилит за 3 секунды.

Программа, установленная на станке, позволяет делать оптимизацию (расположение деталей на листе ЛДСП) с наименьшим количеством отходов, что экономит деньги при заказе общего количества панелей ЛДСП. Если Вам необходимо сделать раскрой ЛДСП по программе, которая отличается особой сложностью, то машина подскажет, как лучше расположить лист, чтобы уложить на нём максимальное количество деталей, и получить минимальный объём отходов.

В наше трудное время, многие производители (в целях экономии) покупают ЛДСП не лучшего качества.

Вам необходимо выполнить распил фасадных ПЛАСТИКОВЫХ панелей, панелей ПВХ, ОРГСТЕКЛА? Все детали после распила должны иметь идеальную геометрическую форму и не должны иметь выбоин и сколов? HOLZMA 380 HPL именно для этого и предназначен!

Другая задача: Вам необходимо распилить пластиковые панели, постформинг.

Известно, что на ручном станке пила, при выходе из скруглённой части детали, даёт скол. На HOLZMA 380 HPL предусмотрена функция «постформинг», предотвращающая образование скола.

Сложная задача: Вам надо распилить детали, имеющие мягкую заделку по периметру, или хрупкую заделку, например, облицованные высокой глянцевой кромкой 3D акрил. Для работы с такими материалами на HOLZMA 380 HPL предусмотрен специальный захват панели без касания к деликатному краю.

Второй станок, на котором мы выполняем распил ЛДСП — это форматно – распиловочный станок, австрийского производителя FELDER KAPPA 450.

Этот станок даёт возможность производить раскрой ЛДСП на детали сложной формы, такие как треугольник, шестиугольник, трапеция и т.д..

Наличие на одном предприятии двух распиловочных станков различного класса, даёт возможность предоставлять весь спектр услуг заказчику: от распила больших партий ЛДСП, сложных материалов, таких как ХДФ, ПЛАСТИК, ОРГСТЕКЛО, ТОНКАЯ ФАНЕРА, до выпиливания из отдельной панели ЛДСП деталей сложной формы. Обращайтесь, будем рады помочь!!!

Горячий плоскостной пресс.

Горячий плоскостной пресс предназначен для склеивания различных материалов «в пакет».

Пакетное склеивание позволяет производить отделочные материалы с многофункциональными свойствами.

Панель для внутренней отделки помещения может иметь как звукоизоляционные свойства, так и несущую основу.

К примеру, эффективная звукоизоляция может быть достигнута только в комбинации нескольких материалов, имеющих звукопоглощение различных частот.

Прессование широко применимо для наклеивания на основу (ДСП, МДФ, фанеру, дерево, пластик) различных отделочных материалов: пластика, кожи, металла, камня и т.д..

Таким образом создаются эксклюзивные покрытия с заданными свойствами.

Клеенаносящая станция.

Для бесшовного склеивания крупногабаритных материалов применяется автоматическая клеенаносящая станция.

Если Вам необходимо оклеить одну или две детали, то нанести клей вы можете и вручную, но, если необходимо нанести клей на на десятки квадратных метров и, при этом, равномерно?

Клеенаносящая станция позволяет наносить различные виды клеев абсолютно равномерно на выбранный материал. Равномерное нанесения клея гарантирует идеальное наклеивание.

В зависимости от выбранного типа клея и наклеиваемого материала, наносится клеевой слой соответствующей толщины. Одновременно щеточными вальцами очищается материал, попадание пыли под лицевой слой материала не допустимо, прижимными вальцами материал выравнивается.

В результате великолепное качество нанесения клея.

В результате великолепное качество нанесения клея. Автоматическая клеенаносящая станция позволяет равномерно наносить клей на любые листовые материалы, что обеспечивает в дальнейшем их качественное приклеивание.

Сверлильно-присадочный центр WEEKE BHX-50 (Германия).

Любой человек, хоть раз собиравший мебель, знает сколько усилий тратится на сборку корпусов, если присадочные отверстия деталей не совпадают. Точность совпадения крепежных отверстий зависит от работы оператора и качества станка.

Современные станки позволяют сразу после написания программы сверления, выполнить все элементы единым циклом.

Как правило, точность чертежа не вызывает сомнения, поскольку чертеж создается не для однократного производства детали – остается только точность станка.

Нет сомнений, что самые точные станки делают в Германии.

WEEKE BHX-50 — один из таких станков.

BHX-50 специально разработан немецкими инженерами для точнейшего сверления отверстий в мебельных деталях.

BHX-50 лидер рынка продаж сверлильно-присадочных станков в Германии. Востребованность этого станка обусловлена великолепным качеством выполнения сверлильных операций.

Обрабатывающий центр BIESSE ROVER C 6.40

На любом, уважающем себя, производстве всегда найдется обрабатывающий центр.

Обрабатывающие центры имеют множество функций. С их помощью можно:

– делать сложные фрезеровки

– выполнять сверлильно-присадочные работы

– раскраивать в размер плитный материал.

Но есть центры, имеющие пятую ось, такие центры называют пяти осевыми центрами. BIESSE ROVER C 6.40 относится именно к таким центрам. С помощью пятой оси можно не только выполнять все вышеперечисленные операции, но и создавать объемные элементы.

К примеру, это может быть гнутый кухонный фасад или скругленная часть колонны, барной стойки и т. д.

Преимущество данного обрабатывающего центра состоит в том, что он выполняет не только любую криволинейную деталь на плоскости, но и может придать ей объем и форму.

Если Вы хотите, например, эксклюзивную дверь с выпуклой филенкой, то создать ее может только пяти осевой обрабатывающий центр ROVER C 6.40.

Лазерный станок для резки ДСП

С давних времён человек использует древесину в качестве строительного материала. Таблички из дерева (как и берестяные лоскуты) оказали значительное влияние на развитие письменности. Наряду с металлом, древесина являлась основным материалом для изготовления музыкальных инструментов. Совершенствование приёмов обработки древесины сыграло важную роль в развитии культуры в целом. Нельзя не отметить резьбу по дереву — искусство признанных мастеров и сейчас не утратило своего шарма, как и сам материал поделок.

Из дерева изготавливались корабли, повозки, шикарные кареты, даже первые модели самолётов. Деревянные вставки и сейчас широко используются в отделке эксклюзивных марок автомобилей. Редкие породы дерева всегда ценились и применялись для производства мебели. Элементы деревянного декора могут придать уют даже самому скромному жилью. И, конечно же, нет более экологически чистого и комфортного окружения, чем деревянный дом из качественных брёвен.

Элементы деревянного декора могут придать уют даже самому скромному жилью. И, конечно же, нет более экологически чистого и комфортного окружения, чем деревянный дом из качественных брёвен.

Свойства древесины

В качестве конструкционного материала дерево получило широкое применение благодаря двум основным качествам: повсеместной доступности и лёгкости обработки. Вместе с тем, лёгкость обработки сочетается с достаточной прочностью древесины, что связано с расположением волокон. К примеру, при сжатии вдоль волокон, древесина ведёт себя как хрупкий материал. А при сжатии поперёк волокон — обладает упругостью.

Это позволяет создавать прочные конструкции, но при этом использовать относительно несложный (в т. ч. ручной) инструмент для обработки древесины. К полезным чертам можно отнести плавучесть древесины (за исключением некоторых сортов, например «железного дерева»), диэлектрические свойства, гладкость поверхности после обработки и ряд других.

Однако существенным недостатком является горючесть древесины и её подверженность биологическому воздействию (гниению, короедам и т. п.).

п.).

Процесс обработки

Механическая обработка изделий из дерева практикуется человеком очень давно. И в современном мире древесина ничуть не уступает своих позиций. К примеру, до начала 20 века (эры добычи и использования нефти в связи с изобретением тепловых двигателей) крупнейшие сырьевые экономики (в их числе и Российская Империя) торговали лесом в огромном количестве. Разумеется, столь широкая добыча сырья не могла обходиться без обрабатывающей промышленности. Лесопильные комбинаты и деревообрабатывающие предприятия для отдельных регионов являлись «градообразующими».

В то же время, любой комбинат по переработке дерева вызывает ассоциации с шумом и пылью, стружкой, и массой отходов. Действительно, механическая обработка резанием связана с рядом трудностей и для обеспечения качества готовых изделий требует развитой технологии.

Преимущества лазерных станков

Применение лазерных технологий вывело обработку дерева на новый уровень. Луч высокой энергии, сосредоточенной на малой площади (в точке фокусировки), способен обеспечивать тончайший рез очень высокого качества. Раскрой деревянных заготовок на лазерном станке осуществляется быстро и точно. А благодаря работе оборудования под управлением системы ЧПУ появляется возможность воплощать в заготовках любые фигурные эскизы — даже значительной сложности.

Раскрой деревянных заготовок на лазерном станке осуществляется быстро и точно. А благодаря работе оборудования под управлением системы ЧПУ появляется возможность воплощать в заготовках любые фигурные эскизы — даже значительной сложности.

Достоинством лазерной обработки является полное отсутствие отходов. Лазерный луч испаряет материал заготовки, а система вытяжки станка удаляет газообразную «стружку», обеспечивая идеальную чистоту рабочей области. Точность обработки позволяет сократить расход материала, как за счёт рационального раскроя, так и за счёт полного отсутствия брака среди готовых изделий.

В отличие от фрезерования, обработка лазерным лучом не приводит к подгоранию кромок, что очень важно для обеспечения качества объёмной резьбы. Лазер идеально обводит углы — в точном соответствии с программным эскизом детали (в то время как фреза всегда будет скруглять края на величину своего радиуса).

В дополнении к вышеперечисленному, лазерные станки способны выполнять качественную гравировку узоров на поверхности изделий. Лазерные станки доступны по цене, поэтому даже небольшое предприятие может освоить технологию обработки древесины с использованием современного оборудования.

Лазерные станки доступны по цене, поэтому даже небольшое предприятие может освоить технологию обработки древесины с использованием современного оборудования.

Особенности лазерной обработки фанеры

Фанера является одним из самых востребованных материалов в индустрии дизайна, строительстве и прочих областях. Заготовка из фанеры представляет собой набор листов из древесины разных пород, спрессованных и скреплённых клеем. Такая структура накладывает ограничения для лазерной обработки, делая фанеру самым трудным из древесных материалов.

При обработке фанеры необходимо тщательно выверять мощность лазерного луча. Поскольку древесина — легковоспламеняющийся материал, при раскрое фанерных листов может наблюдаться подгорание краёв шва, что ухудшает качество обработки.

Следует, однако, заметить, что современные станки с ЧПУ оснащаются лазерными трубками с активной средой из углекислого газа. Такой тип лазера отличается высокой стабильностью излучения. Кроме того, в зону обработки подаётся струя охлаждающего воздуха. Всё это минимизирует риск подгорания и обеспечивает высокое качество обработки.

Всё это минимизирует риск подгорания и обеспечивает высокое качество обработки.

Выбираем форматно-раскроечный станок для раскроя плит

09.01.16Конечно же, покупатель никогда не хочет переплачивать, и бюджет на покупку станка, как правило, ограничен. Поэтому, чтобы купить оборудование по оптимальной цене, нужно приобретать станок той модели и в том оснащении, которые нужны вашему производству. Для этого надо определиться с назначением станка.

Например, выбираем станок для раскроя плит.

Вопрос 1. Плиты каких размеров будем раскраивать?

Определяемся с их форматом: плиты выпускают следующих размеров (мм): длина — 2440, 2750, 3500, 3660; ширина — 1200, 1500, 1750, 1830 и 2440; Размер самый крупной заготовки определяет длину хода каретки (2800; 3200 или 3500 мм и т.п.). Причем, если будет выполняться подрезка, его нужно увеличить на 100 мм.

Вопрос 2.

Поместится ли станок в существующий цех?

Поместится ли станок в существующий цех?Определить необходимую рабочую площадь можно с помощью приведенной схемы. На ней размер А равен удвоенной наибольшей длине раскраиваемой плиты, к которому следует добавить примерно 0,5 м. Размер В складывается из наибольшей длины плиты, плюс размер С, равный расстоянию от линии пропила до наиболее удаленной от нее точки на задней стороне станка (примерно 1 м). К этим размерам участка раскроя нужно прибавить еще как минимум по 0,8 м со всех сторон – на проходы для персонала. Также следует учесть места для расположения стоп раскраиваемых плит, отрезанных от них продольных полос и готовых деталей.

Вопрос 3. Какова будет нагрузка на станок?

В зависимости от того, сколько времени будет работать станок, и от требуемой производительности, определяемся с приобретением станка легкого, среднего или тяжелого исполнения.

Вопрос 4. Что будем раскраивать?

От этого зависит требуемая мощность привода основной пилы. Для раскроя ДСП или ДВП по одной плите достаточно мощности 3,0 кВт; если их раскрой будет производиться в пакете из 2-х плит толщиной 16 или 19 мм, – можно подумать о мощности 4,0 кВт и даже 5,5 кВт. При этом нужно понимать, что более мощный двигатель значительно увеличит стоимость станка. Значит, необходимо выбирать: – купить станок с более мощным двигателем и выиграть в производительности или пилить медленнее по одному листу, но сэкономить средства при покупке?

Вопрос 5. Все остальное.

Когда выбраны длина хода каретки, исполнение станка, и мощность привода пилы, и подтверждено, что хватит места для размещения станка, настает время оценить предложенный станок.

Обязательно оцените удобство регулировки пильного узла, подрезного узла, легкость работы (легкость качения пильной каретки), быстроту установки и закрепления упоров, время, необходимое для перенастройки станка, наличие и назначение предлагаемых опций.

Главное при последующем сравнении цен то, чтобы по своим техническим характеристикам и функциональным возможностям полностью удовлетворялись ваши требования, по техническим характеристикам станки не должны отличаться друг от друга, а комплектность станков так же должна быть одинаковой.

Важное значение имеет и сервис, который предоставляет продавец: гарантийное и послегарантийное обслуживание, возможность поставки запчастей и пил со склада (иначе окупаемость станка может значительно увеличиться по причине простоев).

Вопрос 6. Что же выбрать?

Всегда удивляет позиция покупателя: что лучше – «немец» и «итальянец» или станок Китайского производства? Тот, у которого самая низкая цена, или этот, где есть все возможное и невозможное дополнительное оснащение, а может быть тот, который тяжелее всех, или красивее, например, цвет нержавейки… и т.д., и т.п. Так какой же станок лучше?

На самом же деле – тот, который может выполнить поставленные задачи с максимальной производительностью и качеством при оптимальной цене (не обязательно минимальной).

Если на предприятии проблемная электросеть с перекосами фаз и перепадами напряжения, а новенький станок оснащен электроникой, – советуем сразу же начинать откладывать деньги на запчасти и ремонт.

Даже самые лучшие и дорогие станки часто ругают незаслуженно. Плохо обученный персонал, текучка кадров, равнодушное отношение станочников к оборудованию, псевдо экономия на запчастях и качественных пилах, отсутствие какой-либо профилактики, некачественные ремонты делают свое дело, и вот, «форматка» уже плохая.

Поэтому не слушайте советов от конкурентов. Изучите вопрос и примите правильное решение сами. Вам это под силу!

Компания ТПС-групп поставляет широкий модельный ряд станков под брендом TPS machinery для деревообрабатывающих и мебельных производств. Мощность, точность, долговечность, простота эксплуатации – главные преимущества станков TPS machinery, подтвержденные годами безупречной эксплуатации нашего оборудования.На станках устанавливаются высокотехнологичные узлы и агрегаты. Станки подвергаются жесткому и ответственному контролю на всех этапах производства. Благодаря своим высоким техническим характеристикам форматно-раскроечные станки моделей MJ-90KB-2, MJ-45KB-2, MJ-45KD незаменимы в изготовлении корпусной мебели и шкафов-купе, для обработки древесины твердых пород, прочных листовых материалов, фанеры, древесностружечных плит (ДСП, МДФ, OSB). Станки используются для резки прочных облицовочных пластиков при изготовлении сложных элементов в оформлении интерьеров, применяются для резки толстого оргстекла.

Отличительные характеристики форматно-раскроечных станков TPS machinery – мощный двигатель и гарантированная точность реза. Станки TPS machinery соответствуют Европейским нормам безопасности СЕ, прошли сертификацию РосТест. Все необходимые настройки станков произведены на заводе-изготовителе, и монтаж на производстве требует минимальных усилий.

Станки комплектуются трапецеидальной защитой пильного диска. К каждому станку прилагается подробная инструкция на русском языке. Форматно-раскроечные станки TPS machinery снабжены всеми необходимыми узлами и устройствами для обеспечения их широких технологических и функциональных возможностей, которые позволяют покупателю не затрачивая излишних средств получить оборудование, максимально соответствующее его потребностям. Дорогостоящие агрегаты, повышающие комфортность использования оборудования, исключены из базовой комплектации. При желании станки могут быть укомплектованы дополнительным оборудованием и устройствами, облегчающими их эксплуатацию, повышающими уровень комфорта обслуживающего персонала согласно потребностям производства.Использование в производстве форматно-раскроечных станков TPS machinery помогает нашим клиентам в реализации производственных задач, повышении производительности предприятия и оптимизации затрат, способствует достижению целей модернизации производственного ряда, улучшению качества изделий и снижению себестоимости продукции.

Они способны значительно удешевить себестоимость элементов корпусной мебели и столярных изделий по сравнению со многими прочими аналогами.

Основные узлы и механизмы круглопильных станков. Особенности основных узлов.

- Станина должна выполняться сварной из стального листа. Важно, чтобы после сварки она подверглась старению или отжигу, что предотвращает коробление при эксплуатации станка. Если она сварена из уголка и тонкого листа, а внутри залита бетоном – это плохое решение.

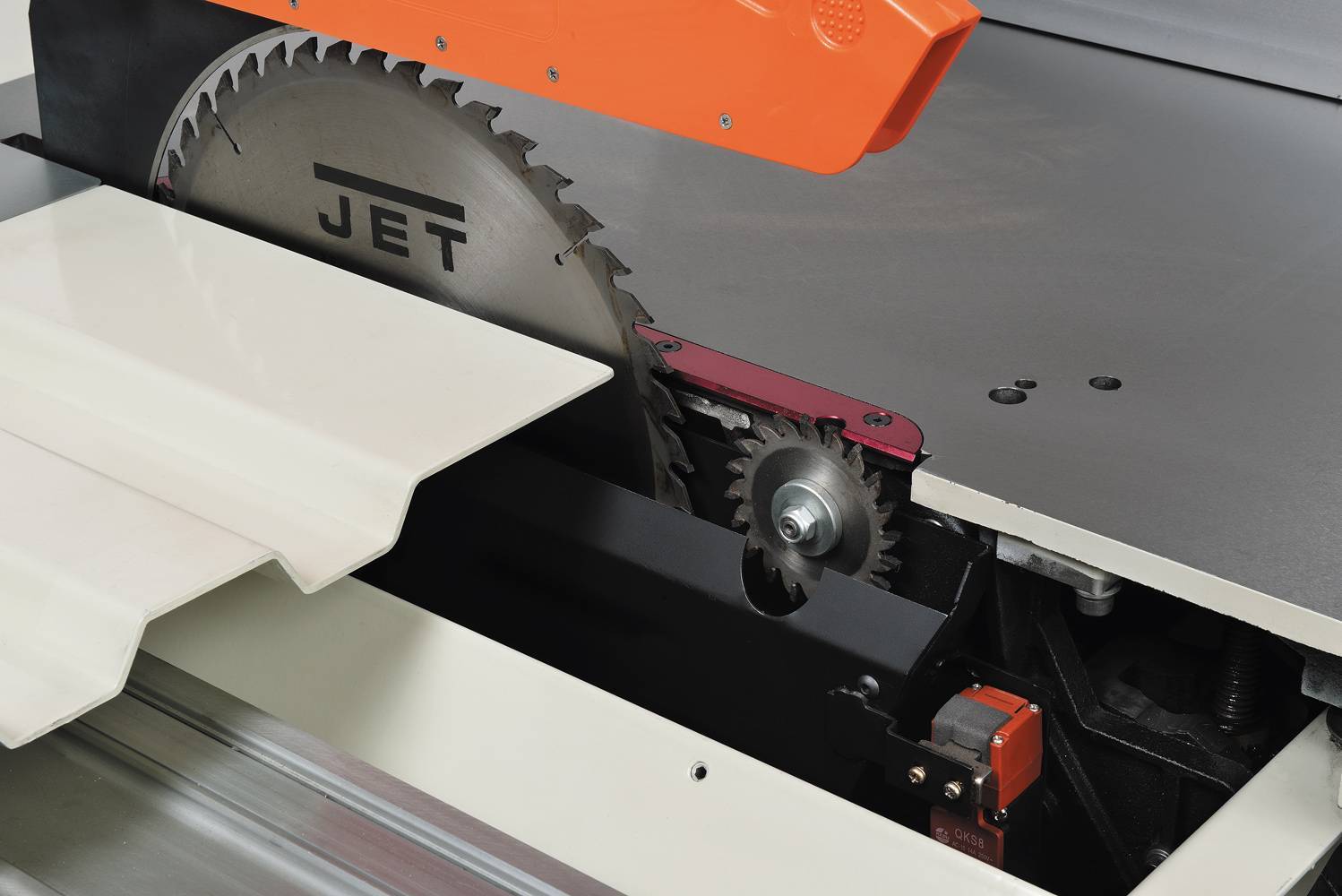

- Пильный агрегат с основной и подрезной пилами: У станков легкого исполнения привод подрезной и основной пилы – общий, от одного электродвигателя. Поставить значок – восклицательный знак в квадратике или что-то еще для привлечения внимания Совет: Возьмите в запас несколько ремней для подрезной пилы.

У станков среднего и тяжелого исполнения привод пил – от двух двигателей.

Важно, чтобы в станке был обеспечен легкий доступ к пильному агрегату. Но регулирование совпадения резов основной и подрезной пилы должно производиться снаружи станка.

Но регулирование совпадения резов основной и подрезной пилы должно производиться снаружи станка.

Мощность привода основной пилы у станков среднего и тяжелого исполнения не должна быть меньше 4,0 кВт. В комплекте должен поставляться расклинивающий нож. - Устройство для наклона пильного агрегата: Используется при выполнении наклонных резов, например, для получения на детали скошенных кромок.

- Защитный кожух пилы: Снижает вероятность травмирования рук станочника. У станков среднего и тяжелого исполнения отсос стружки должен производиться снизу.

- Рабочий стол: должен быть массивным, чтобы воспринимать все вибрации. Его рабочая поверхность должна иметь твердое покрытие, исключающее преждевременное истирание поверхности.

- Подвижная каретка: каретка должна быть жесткой и прочной, но легкой и не затормаживаться из-за инерции.

- Направляющая каретки: должна обеспечивать исключительно легкий ход каретки.

Споры о том, какая лучше – роликовая, шариковая или комбинированная – бессмысленны. У роликовой каретки ход, как правило, легче, и она имеет более высокую точность перемещения из-за меньших люфтов. Но во всём должна быть альтернатива. Надежность и долговечность направляющих определяется их конструкцией и качеством использованных материалов.

Споры о том, какая лучше – роликовая, шариковая или комбинированная – бессмысленны. У роликовой каретки ход, как правило, легче, и она имеет более высокую точность перемещения из-за меньших люфтов. Но во всём должна быть альтернатива. Надежность и долговечность направляющих определяется их конструкцией и качеством использованных материалов. - Поддерживающее устройство каретки: Не должно создавать дополнительного сопротивления перемещению каретки.

- Поперечный упор на столе станка: Поперечный упор на дальней от станочника стороне стола, предназначен для торцовки плитных материалов и щитовых деталей.

- Откидные настраиваемые упоры: Перенастраивать эти упоры – долго. Чтобы точность их расположения была выше, желательно вообще, настраивать их как можно реже. Поэтому таких упоров на станке должно быть довольно много – больше, чем обычно поставляется в базовой комплектации станка.

- Маховик настройки пильного агрегата по высоте: Должен вращаться легко, без заеданий.

В станках тяжелого исполнения для изменения положения пилы по высоте используется ручной червячный привод либо сервопривод.

В станках тяжелого исполнения для изменения положения пилы по высоте используется ручной червячный привод либо сервопривод.

Дополнительные устройства и приспособления:

- Угловой упор: устанавливаемый в пазы Т-образного сечения на каретке станка, угловое настроечное перемещение которого позволяет выполнять пропилы под углами, отличными от прямого.

- Дополнительный прижим: устанавливаемый в пазы Т-образного сечения на каретке станка исключает смещение плит и деталей при их раскрое в пакете (в пачке).

- Дополнительный стол на выходе: Предотвращает падение и повреждения отпиленной части заготовки.

- Ручка-толкатель заготовок: Снижает опасность травмирования рук станочника в конце пропила. Поставить значок – восклицательный знак в квадратике или что-то еще для привлечения внимания. Использование является обязательным!

Станок для распила ДСП. Вертикальный или горизонтальный?

Современные технологии не стоят на месте. В мебельной промышленности это особенно важно. Каждое предприятие заинтересовано в эффективном и качественном выполнении своей работы. Так как спрос на мебельную продукцию имеет тенденцию постоянно увеличиваться, производство требует качественного и быстрого выполнения работы.

В мебельной промышленности это особенно важно. Каждое предприятие заинтересовано в эффективном и качественном выполнении своей работы. Так как спрос на мебельную продукцию имеет тенденцию постоянно увеличиваться, производство требует качественного и быстрого выполнения работы.

…и вы получите качественно выполненную работу по самой ВЫГОДНОЙ цене в городе!

… А ИМЕННО:

1.Удобное расположение цеха распиловки

2.БЕСПЛАТНАЯ карта раскроя с минимальными остатками

3.Быстрое выполнение поставленной задачи

ПОДРОБНЕЕДСП очень распространенный материал для использования в современной мебельной промышленности и требует особенного к себе внимания. Древесные плиты имеют свои качественные характеристики и позволяют применять их во многих производственных моментах.

Но работа с ДСП не принесет хороших результатов, если, при ее обработке не использовать качественное оборудование. Устаревшие инструменты не смогут принести желаемого результата. И они в данное время не конкурентоспособны, ведь существует множество новых и высокоэффективных приспособлений.

Устаревшие инструменты не смогут принести желаемого результата. И они в данное время не конкурентоспособны, ведь существует множество новых и высокоэффективных приспособлений.

На помощь предприятиям в данной отросли, приходят различное специальное древесно-стружащее оборудование. Одним из видов данного оборудования является станок для распила ДСП.

Почему в нашей стране заборы делают из досок, а мебель делают из опилок?

Рассмотрим основные технические особенности станков.

Сегодня рынок предлагает огромное количество распиловочных станков для распила ДСП. Все они имеют практически одинаковые принципы. Только могут отличаться некоторыми деталями, в зависимости от технических целей.

Устройство распиловочного станка состоит из таких частей:

- Поперечный стол, для распиловки плиты ДСП с нужными параметрами.

- Шариковая балка или роликовая каретка. чтобы перемещать плиты.

- Пильный механизм.

- Режущие узлы.

- Основные пилы и подрезные пилы.

В распиловочном станке для ДСП все детали имеет определенное предназначение.

Шариковая балка предназначена для перемещения плиты.

Пильный узел данного станка имеет определенный наклон, но может его изменять до 45 градусов. Эта его замечательная возможность улучшает качество резки.

Основная пила используется, для раскраивания листов. А для разрезания нижних краев листа ДСП служит подрезная плита. Она также имеет защитные свойства от различных повреждений шлифованных поверхностей плиты.

Существует очень большой выбор древесно-стружащих станков, имеющие свои характеристики, разные страны производителей и разную ценовую категорию.

Одними из самых распространенных являются станки для распила ДСП, что, пользуются большим спросом, в промышленном производстве являются станки MJ-90. Они предназначены для обработки больших листов. Однако его детали предназначены для работы односменном режиме. Это значит, не смогут выдержать постоянных нагрузок в работе. В основном страна-изготовитель таких станков является Китай. И, как известно это товары в сравнении с другими производителями, цены на которые невысокие.

И, как известно это товары в сравнении с другими производителями, цены на которые невысокие.

Итальянские производители предлагают, например, станки пакетного раскроя плит. Станки могут использоваться для распила ламинированных плит. Станок такого вида стоит уже немного дороже.

Существуют также и станки для распила ДСП, так называемого премиум-класса. Это оборудование одно из самых универсальных. Станок хорошо подходит для производства на крупных предприятиях с большими объемами выполняемых работ. При этом выдерживает большие нагрузки, работает очень качественно и деликатно. Имеет высокие технические характеристики и соответственно более высокую ценовую политику, чем в вышеуказанных предложениях.

Рассмотрим основные принципы работы станков на примере вертикального-раскроечного.

Данный станок представляет собой вертикально установленную сварную раму. Как на верхней, так и на нижней части установлены направляющие, по которым осуществляется движение пильной балки, что помогает чётко зафиксировать правильный угол реза с абсолютной точностью выполнить заданную работу.

Пильная балка может приобретать специальное положение и для горизонтальных резов. Пиление на станке производится: сверху вниз и слева на право. Система противовесов дает возможность с легкостью осуществлять перемещение блока. Что немаловажно для удобной и комфортной работы.

В вертикально-раскроечном станке множество преимуществ. И это, прежде всего простота и комфортность в эксплуатации. И одним из таких является простая установка, а также легкий и быстрый демонтаж такого станка. Простой контроль размера реза, также очень важная его особенность. Компактность конструкции это еще одно немаловажное преимущество вертикально-раскроечного станка. Результатом применения такого станка является точность и высокое качество работы.

Видно, что разнообразие станков для распила ДСП очень велико. Что позволяет выбрать самый оптимальный вариант, индивидуально подходящий к каждому виду работ в данной сфере. В этом помогут разобраться и объемы, и технические характеристики, и конечно же ценовая политика что немаловажно.

Ещё полезные статьи на Шкафчикофф…

Форматно-раскроечные станки HCM OPTIMA/TEMA 3200R

Общая информация о форматно-раскроечном станке OPTIMA/TEMA 3200R

Электронный индикатор угла наклона пилы, уменьшает время на перенастройку необходимого угла, а так же обеспечивает высокую точность его выставления. Станки идеально подходит для применения на малых и средних предприятиях по производству корпусной мебели (офисная мебель, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивной мебели, изготавливаемой по индивидуальным заказам).Преимущества

| |

Опции, описания

| ПАРАМЕТРЫ | TEMA 3200R |

OPTIMA 3200R |

| Длина каретки, мм | 3200 | 3200 |

| Ширина каретки, мм | 405 | 405 |

| Тип каретки | Роликовая | Роликовая |

| Диаметр основной пилы/посадки, мм | 300/30 | 300/30 |

| Диаметр подрезной пилы/посадки, мм | 120/20 | 120/20 |

| Мощность двигателя основной пилы, кВт | 4 | 5,5 |

| Мощность двигателя подрезной пилы, кВт | 0,75 | 0,75 |

| Частота вращения основной пилы, об/мин | 5400/4200 | 5400/4200 |

| Частота вращения подрезной пилы, об/мин | 8000 | 8000 |

| Размеры основного стола, мм | 1400х840 | 1400х840 |

| Правый дополнительный стол, мм | 620х500 | 620х500 |

| Передний дополнительный стол, мм | 900х600 | 900х600 |

| Защитный кожух малый | + | — |

| Защитный кожух большой | — | + |

| Габариты, мм | 3400х3300х1200 | 3400х3300х1200 |

| Масса, кг | ~850 | ~850 |

КЛЮЧЕВЫЕ ОСОБЕННОСТИ

- Высочайшая надежность и большой запас прочности;

- Электронная индикация положения угла наклона;

- Перемещение пильной роликовой каретки происходит по двум высокоточным, закаленным направляющим;

- Плавность и легкость хода каретки;

- Высокая масса станка гарантирует стабильную работу;

- Оптимальное сочетание комплектаций TEMA и OPTIMA

Общая информация об форматно-раскроечном станке HCM TEMA 3200R;OPTIMA3200R

Станина

Мощная и надежная конструкция станины, выполнена из толстого листового метала, в сочетании с жестким каркасом из закрытого квадратного профиля. Надежно гасит вибрации и обеспечивает полную стабильность при работе.

Надежно гасит вибрации и обеспечивает полную стабильность при работе.

Роликовая каретка

Стальные цилиндрические направляющие обеспечивают высочайшую точность распиловки, плавность и легкость хода, а также ровный базовый пропил. Каретка сделана из анодированного алюминия.

Основная телескопическая линейка

Особое внимание стоит уделить телескопической линейке. Это один из основных моментов при выборе форматно-раскроечного станка. На станках HCM линейка выполнена из качественного многогранного профиля, телескопическая шкала спрятана внутри профиля, а флажковые упоры имеют жесткую фиксацию. Все это позволяет станку сохранять точно установленные размеры при работе и перенастройках.

Большой защитный кожух (только на станках OPTIMA)

Станки OPTIMA имеют уже в комплектации большой защитный кожух с параллелограммной балкой, на которой размещается стальной воздуховод.

Защитный кожух на расклинивающем ноже (только на станках TEMA)

Станки TEMA в своей комплектации располагают защитный кожух, расположенный на расклинивающем ноже. В большинстве случаев это удовлетворяет потребности покупателей, при этом позволяет получить более привлекательную цену при практически равных характеристиках со станками OPTIMA.

В большинстве случаев это удовлетворяет потребности покупателей, при этом позволяет получить более привлекательную цену при практически равных характеристиках со станками OPTIMA.

Индикация угла наклона пилы

Станки TEMA и OPTIMA оснащены индикатором положения угла наклона пилы. Который позволяет оператору максимально точно выставить необходимый угол, и без особых усилий.

Расширительные столы

В комплектациях со станками поставляются расширительные столы. Боковой размером 640х500мм и передний 840х600. Которые являются опорными при распиловке деталей, предотвращают их падение, и облегчают работу оператора.Распиловочный станок для ДСП – mebeldok.com

Использование в мебельном производстве различных типов древесно-стружечных плит вынуждает фирмы, занимающиеся изготовлением мебели, обзаводиться специальным оборудованием для распила (или раскройки) листов ДСП. Таким оборудованием является распиловочный станок для ДСП.

Технические особенности станка

Сегодня на рынке можно найти огромное количество станков для раскройки древесно-стружечных плит. Они имеют приблизительно одинаковый принцип действия, но могут отличаться определенными деталями, характерными для каждого производителя.

Основными составными частями распиловочного станка являются:

- поперечный (горизонтальный) стол для установки плиты;

- шариковая или роликовая каретка для перемещения плиты вдоль пильного механизма;

- пильный механизм, состоящий из одного или двух режущих узлов;

- режущий узел, оснащенный основной и подрезной пилами.

Каждая деталь распиловочного станка имеет строго определенное предназначение. Пильный узел практически у всех модификаций станков имеет возможность изменения угла наклона до 45 градусов, что повышает качество резки. Основная пила глубоко раскраивает лист ДСП, а подрезная – точным движением дорезает нижний край, защищая от повреждений и сколов ламинированную или шпонированную поверхность плиты.

Сравнительная характеристика станков различной ценовой категории

Лидером в производстве дешевого оборудования на протяжении многих лет является Китай. Там производятся станки для раскройки древесных плит, предназначенные для промышленного использования. Например, распиловочный станок для ДСП марки MJ-90 /MJ-6128С (Китай) с алюминиевой кареткой длиной 2,8 м и с широким рабочим столом может обрабатывать листы ДСП большого формата. Вес каждого станка колеблется в пределах 1000 кг.

Однако все его детали изготовлены с расчетом на то, что такой станок будет использоваться на малых и средних производствах при односменном режиме работы. Это значит, что китайское оборудование не выдержит значительных и постоянных рабочих нагрузок. Такие станки имеют среднюю стоимость 4500$ – 5500$ в зависимости от технических возможностей.

Средний ценовой сегмент станков для распиловки ДСП наилучшим образом представляет итальянское оборудование фирмы «Griggio» стоимостью около 5000-7000$. Станки данной категории предназначаются для пакетного и штучного раскроя любых древесных плит, в том числе ламинированных. Благодаря тому, что алюминиевая каретка таких станков имеет 3,2 м длины, они могут распиливать листы ДСП очень больших форматов. Общая масса станка составляет около 710 кг.

Станки данной категории предназначаются для пакетного и штучного раскроя любых древесных плит, в том числе ламинированных. Благодаря тому, что алюминиевая каретка таких станков имеет 3,2 м длины, они могут распиливать листы ДСП очень больших форматов. Общая масса станка составляет около 710 кг.

Все оборудование от «Griggio» изготавливается из австрийских и немецких комплектующих под сравнительно небольшие нагрузки мелкосерийного производства мебели. Кроме того, потребители отмечают тот факт, что данные станки имеют оптимальное соотношение цены и качества.

Станки для распила ДСП премиум-класса уже более 100 лет представляет компания «Altendorf», оборудование которой можно назвать не только самым качественным, но и самым универсальным.

Основными особенностями станков от «Altendorf» можно считать наличие максимально жесткой станины и двухроликовой каретки длиной 3,2 м. Кроме этого, особого внимания заслуживает пильный механизм, который полностью комплектуется и монтируется на заводе-изготовителе, а затем поставляется покупателю в собранном виде. Это позволяет выполнить наладку и настройку режущих узлов в заводских условиях, точно отрегулировать основную и подрезную пилы. В результате, станок от «Altendorf» может выдерживать самые сильные нагрузки и используется преимущественно на фабриках с массовым производством мебели.

Это позволяет выполнить наладку и настройку режущих узлов в заводских условиях, точно отрегулировать основную и подрезную пилы. В результате, станок от «Altendorf» может выдерживать самые сильные нагрузки и используется преимущественно на фабриках с массовым производством мебели.

Таким образом, выбор станков для распила ДСП очень широк. Каждый может подобрать вариант, оптимальный по техническим характеристикам и приемлемый по цене.

Лучшая машина для резки ДСП / фанеры / МДФ Панельная пила для компьютера Hh-pro-12-ca …

Краткие сведения

Состояние: Новое

Тип: Настольная панельная пила

Использование: Деревообработка

Стиль: Горизонтальный

Место происхождения: Гуандун, Китай 9 (материк)

Напряжение: 220 В / 380 В

Размеры (Д * Ш * В): 6650 * 6200 * 1525 мм

Вес: 4200 кг

- Сертификация: CE

Гарантия: 1 год

Предоставленное послепродажное обслуживание: Инженеры доступны для обслуживания оборудования за рубежом

Экран управления: Тайвань ASK LCD

PLC: Япония Mitsubishi

Двигатель главной пилы: Италия двигатель

Двигатель подрезной пилы: двигатель тайваньского качества

Электронная защита: Тайваньский контактор переменного тока

Рама машины: универсальная f inish

подающая часть1: серводвигатель в Японии

подающая часть2: швейцарский зубчатый редуктор

подающая часть3: высокоточный концевой выключатель

гарантия: 1 год

Применение: распиловка деревянных панелей

| Детали упаковки: | стандартная упаковка |

|---|---|

| Сведения о доставке: | в течение 30 дней |

Gewinn United занимается экспортным бизнесом в области деревообрабатывающего оборудования

. Хорошо известна местная информация в стране деревообрабатывающий станок

Хорошо известна местная информация в стране деревообрабатывающий станок

в Китае. Мы обещаем поставлять только продукцию хорошего качества с нашим лучшим обслуживанием.

Преимущества

1.Япония Servo Motro оснащена швейцарским зубчатым редуктором

2.Италия управление двигателем пилы

подвижные колеса для пилы

3.4. Тайваньский экран управления ASK

5.Универсальная готовая рама машины. предотвратить деформацию

6.Быстрая замена системы пильных полотен

Технические характеристики:

A. Максимальная производительность резки: 3850 * 3850 * 80 мм

B. Максимальная скорость резки : 50 м / мин

C. Максимальная скорость подачи: 40 м / мин

D. Диаметр основной пилы: & phi; 355

E. Диаметр подрезной пилы: & phi; 180 мм

F.Мощность двигателя основной пилы: 15 л. с.

с.

G. Мощность двигателя подрезной пилы: 3 л.с.

Мощность сервомотора подачи в.

Экран управления

PLC

Подающая часть

Немецкая зубчатая рейка. Стабильная работа без скольжения.

Основное пильное полотно

Подрезное полотно

Плавающее колесо

0006

Продукты

Китай производитель панельных пил, кромкооблицовочный станок, поставщик прецизионных панельных пил

Unisunx – одна из ведущих компаний в области деревообрабатывающего оборудования, известная своими панельными и кромкооблицовочными станками.China unisunx Group имеет две производственные базы: i. е. Qingdao Yongqiang Woodworking Machinery Co., Ltd и Qingdao Burt Woodworking Machinery Co. , Ltd. Unisunx является крупнейшей базой по производству точных панельных пил и кромкооблицовочных станков в Китае. …

, Ltd. Unisunx является крупнейшей базой по производству точных панельных пил и кромкооблицовочных станков в Китае. …

За несколько десятилетий развития компания группы владеет 35000 квадратных метров производственных мощностей. Кроме того, он обладает богатой техникой, полным спектром методов тестирования и четырьмя профессиональными производственными линиями деревообрабатывающего оборудования. Таким образом, он может производить тысячи комплектов одновременно.Наши две фабрики расположены в заливе Цзяочжоу, недалеко от аэропорта и порта. Это гарантирует быструю международную и внутреннюю логистику. Компания имеет сертификат международной системы ISO9001 и сертификат безопасности CE.

Это гарантирует быструю международную и внутреннюю логистику. Компания имеет сертификат международной системы ISO9001 и сертификат безопасности CE.

Aiso мы можем предложить комплексные решения для деревообрабатывающего оборудования для различных клиентов. Наша профессиональная торговая фирма Qingdao Unisunx Export & import Trade Co., Ltd (www.made-in-china.com/showroom/alsa98) стремится помочь нашим партнерам в приобретении всего ассортимента машин в Китае.

Наша продукция включает: форматно-раскроечные станки (включая серии Z и Y), кромкооблицовочные станки, сабельные пилы, станки для обрезки кромок, обрабатывающий центр с ЧПУ, серии резьбовых станков и т. Д., Которые экспортируются в более чем 60 стран и регионов. , таких как Европа, Россия, Юго-Восточная Азия, Ближний Восток, Северная Америка. Австралия. Налажена полноценная система продаж (более 150 дилеров). Благодаря многолетнему опыту участия в соревнованиях на внутреннем и внешнем рынках, наш бренд стал одним из всемирно известных брендов, предлагающих надежное оборудование для клиентов по всему миру.

Обладая высоким кредитным рейтингом, лучшим качеством и системой обслуживания, а также конкурентной ценовой политикой, мы искренне надеемся на установление стабильного долгосрочного стратегического делового сотрудничества с вами.

Могу ли я резать ДСП с помощью Cricut? Все, что Вам нужно знать!

Могу ли я резать ДСП с помощью Cricut? Если вас это интересует, в том числе, какой станок Cricut и лезвия вам нужно использовать для резки ДСП, это расскажет вам все, что вам нужно знать! Я делюсь советами и приемами о том, как резать ДСП с помощью лезвия ножа Cricut Maker, а также как резать более тонкие ДСП с помощью Cricut Explore Air 2.

Могу ли я резать ДСП с помощью Cricut? Этот пост принес вам карантин, и я, наконец, приступаю к выполнению некоторых поделок, которые я собирался делать и наконец могу сделать, будучи насильно застрявшим в помещении! Это был полный рот. Я не знаю, когда опубликую этот пост, но я делаю проект и пишу пост, пока застрял внутри. Надеюсь, к тому времени, когда он будет опубликован, все это останется в далеком прошлом.

Надеюсь, к тому времени, когда он будет опубликован, все это останется в далеком прошлом.

Сегодня я поговорим о резке ДСП с помощью моего Cricut.Вы спросите, что такое ДСП? Что ж, это довольно универсальный материал для крафта. Думайте об этом как о более толстом и жестком картоне. И он более устойчивый. Чем толще ДСП, тем прочнее он будет для ваших проектов.

Самая большая разница между ДСП и картоном в том, что ДСП не гофрированный. Это означает, что он не полый, а значит, более жесткий. (Обратите внимание, что Cricut также может резать гофрированный картон.) Поскольку ДСП бывает разной толщины, его можно использовать в тоннах для различных применений: обложки для книг, строительные площадки, мебель, ремесленные изделия и многое другое.

Он дешевле дерева, поэтому является хорошей альтернативой. Например, когда я делал эти листья монстеры, я знал, что буду покрывать листы ДСП винилом. Так зачем мне тратить лишние деньги, чтобы вырезать листья из липы Крику? Хотя, если подумать, они выглядели бы * довольно * круто, вырезанные из липы, и только половина покрыта винилом. Так можно было увидеть красивую текстуру липы. Может, следующий проект. 🙂

Так можно было увидеть красивую текстуру липы. Может, следующий проект. 🙂

Хотите узнать больше? Ознакомьтесь с моим полным руководством по использованию лезвия ножа Cricut Maker для резки дерева, а также с моим руководством по использованию железа для обработки материалов по дереву.У меня также есть обзор различных проектов из дерева и ДСП, которые вы можете сделать с помощью Cricut!

ДСП какой толщины может резать Cricut?Если вы хотите резать ДСП на своем Cricut, вам, вероятно, понадобится Cricut Maker. Это потому, что для резки вам нужно использовать лезвие ножа Cricut Maker. Лезвие с глубоким острием или обычное лезвие не подойдет. Вот виды ДСП, которые производит Cricut:

- ДСП 2 мм: Это самая толстая ДСП, которую может разрезать Cricut.Он позиционируется как идеальный для создания настенного искусства, рам, декора и многого другого. Толщина 2 мм делает его прочным и не слишком гибким. Он поставляется в упаковках по 5 листов, размер каждого из которых составляет 11 на 11 дюймов.

- Обычная ДСП из крафт-бумаги толщиной 1,5 мм: Также поставляется в упаковке по 5 листов размером 11 на 11 дюймов, эта ДСП лишь немного тоньше. Но он все равно очень прочный и крепкий, чем картон. Я использовал эту древесно-стружечную плиту для своих листьев монстеры.

- 1.Пробоотборник из дамасской стали толщиной 5 мм: Эта древесно-стружечная плита также поставляется в упаковках по 5 листов, размером 11 на 11 дюймов. Отличие только в том, что дамасский принт уже напечатан на ДСП.

Cricut рекомендует вынуть древесно-стружечную плиту из упаковки и дать ей полежать в горизонтальном положении в течение 24 часов, прежде чем разрезать ее. Однако я этого не сделал 🙂 И все было нормально. Просто чтобы вы знали. Вы должны использовать фиолетовый коврик StrongGrip для большинства более тяжелых / толстых материалов, которые вы можете разрезать на Maker.ДСП имеет размер 11 на 11 дюймов, что на 1 дюйм меньше стандартного мата 12 на 12 дюймов.

Это потому, что вам нужно будет передвинуть белые звездочки машины Cricut вправо до упора, прежде чем разрезать проект. Поскольку ДСП является более толстым материалом, вы не хотите, чтобы звездочки наезжали на материал при его резке. Это может оставить в вашем дизайне нежелательные отпечатки. Поскольку ДСП на дюйм меньше мата, это дает дополнительный 1 дюйм справа для звездообразных колес.Есть смысл?

Укладывая древесно-стружечную плиту на коврик, убедитесь, что на креплении StrongGrip нет мусора, чтобы вы могли плотно и ровно прилегать к коврику. Используйте малярный скотч по сторонам ДСП, чтобы он оставался на месте во время резки.

Дизайн какого размера я могу вырезать из ДСП Cricut? Помните следующее, когда вы создаете и выкладываете свои дизайны в Пространстве дизайна: самый большой дизайн, который вы можете вырезать из ДСП, равен 10.5 дюймов на 10,5 дюймов. Вы также не должны вырезать ничего меньше, чем дюйма на дюйма. Итак, о диаметре карандаша. И это включает внутренние разрезы на более замысловатом дизайне.

Итак, о диаметре карандаша. И это включает внутренние разрезы на более замысловатом дизайне.

У вас есть идея для замысловатого узора, который вы хотите вырезать? К сожалению, ДСП, наверное, не лучший материал. Если вы делаете пропилы размером менее на дюйма в поперечнике, машине может быть трудно перемещаться по разрезу. И если удастся его разрезать, он может сломаться постфактум.

Также очень важно не ставить дизайн слишком близко к краю ДСП.Это потому, что лезвие ножа может быть повреждено, если оно пересечет край ДСП. И лезвие ножа дорогое … не хотим его повредить!

Сколько времени нужно для резки ДСП на Cricut Maker?Это займет некоторое время, так что приготовьте еще одно занятие, пока ваша машина режет! Это потому, что ваша машина несколько раз обрабатывает ваш дизайн лезвием ножа, каждый раз прикладывая все большее давление. Это так называемые «пассы».«Более толстые материалы обычно занимают больше времени, но более сложные конструкции – еще дольше.

Когда вы начнете вырезать свой дизайн на ДСП, Design Space сообщит вам, сколько времени займет резка, а также приблизительное количество проходов. Каждые несколько минут проверяйте свой распил, чтобы убедиться, что на нем нет посторонних кусков ДСП или мусора. Они могут застрять в машине или испортить разрез, поэтому просто быстро снимите их. Чем острее лезвие ножа, тем меньше проблем у вас возникнет.

Когда ваша машина закончит резку, Область дизайна предложит вам проверить и посмотреть, нужно ли делать дополнительные проходы. Пока не разгружайте коврик и проецируйте его со своей машины! Осторожно приподнимите уголок дизайна, чтобы проверить, полностью ли он прорезан.

Если вам нужно отрезать больше, нажмите на вашем станке символ Cricut «C». Вы можете сделать столько дополнительных проходов, сколько вам нужно, чтобы прорезать свой дизайн. Как только ваше лезвие полностью прорежет коврик, вы можете выгружать коврик.

Хотите узнать больше об использовании чернил Infusible Ink от Cricut? Ознакомьтесь с моим руководством о том, как сделать нестандартные подставки с использованием Infusible Ink, как персонализировать большую сумку с помощью листов для переноса Infusible Ink, а также о том, как смешивать и сочетать образцы и цвета листов для переноса Infusible Ink!

Почему у меня застревает лезвие ножа?Когда я пытался вырезать буквы меньшего размера из ДСП, я постоянно сталкивался с проблемой, из-за которой мое лезвие могло застревать. Он всегда был на одном и том же месте.Если это случилось с вами, проверьте, нет ли отслаивающегося материала. Во всех случаях, кроме одного, мне удавалось удалить отслоившийся материал и попробовать разрезать снова (иногда несколько раз), чтобы заставить его работать.

Однако на одном из моих кусков ДСП я просто не мог заставить лезвие вырезать все буквы. Моя машина продолжала останавливаться на одном и том же месте и неоднократно пищать, выдавая мне ошибку. К сожалению, лезвие ножа не могло прорезать все. В конце концов, ДСП просто слишком сильно рванулось.Пришлось бросить кусок и попробовать еще раз. Вот пример того, как я начал видеть, как края стали немного грубыми:

Раскрой ДСП cricut explore air 2Существует один тип ДСП, который можно разрезать на Explore Air 2 – легкая ДСП. Это ДСП толщиной 0,37 мм. Если вы решите разрезать это на своем Explore Air 2, вы даже можете использовать лезвие с острым концом. Вам не понадобится лезвие с глубоким острием. Но поскольку эта древесно-стружечная плита намного тоньше, она бесполезна для строительных работ.(Вы также можете разрезать ДСП 0,37 мм на станке Maker, используя обычное лезвие с острым концом.)

Могу ли я купить себе ДСП для использования?Да, но Cricut не рекомендует это и не может гарантировать результат. Если на ДСП остались плохие места, это может повредить лезвие ножа. Если вы хотите попробовать свою собственную древесно-стружечную плиту, просто убедитесь, что толщина составляет менее 2 мм для Explore Air 2 и менее 2,4 мм для Maker. Наслаждаться!

Нравится использовать Cricut для декора? Ознакомьтесь с моим руководством о том, как сделать наклейки на стены своими руками с помощью Cricut! Вы также можете ознакомиться с моим постом «Какой Cricut следует покупать», в котором описываются различия между машинами Joy, Explore Air 2 и Maker!

Вот мои готовые листы ДСП…Разве они не милые? Я вырезал тот же узор из серого винила, черного винила и зеленого винила, который был у меня в ящике для материалов Cricut.Они выглядят великолепно и придают чистым белым стенам моего нового маленького рабочего места красивый вид. 🙂

Прикрепите мои советы по резке ДСП на станке Cricut!Станок для резки картона для ДСП от компании Dongguan Gaopin Wooden Craftwork Co., Ltd | ID

Станок для резки картона для ДСП

- Мин. Заказ (MOQ) 1 комплект (ы)

- Тип вырезка образца картонной коробки

- Название бренда AOKE

- Тип обработки сервопривод

- Послепродажное обслуживание предоставляется да

- Номер модели DCZ

- Место происхождения Китай

Предлагаем картонарезной станок для ДСП.упаковочная бумага машина для изготовления образцов картонной коробки цифровая система резки 1. Высокая точность резки не требует высечки. 2. в реальном времени, быстро, удобно для изготовления образцов, производства небольших партий, быстрого повышения эффективности и конкурентоспособности предприятий. 3. Изготавливайте индивидуальное и мелкосерийное производство без изготовления штампов, что позволяет значительно сэкономить средства и время. 4. Качающийся нож для резки гофрированного картона толщиной 15 мм и 0,6 дюйма, коропласта, пенопласта, эпэ, гофрированного полипропилена 5. Нож для резки сплошных плит толщиной 3 мм 0,12 дюйма 6.Поддержка половинного поцелуя через всю резку, вырезку и черчение пером прямо на материал 7. Подходит для картонной фабрики, типографии, производителя бумажных полок, завода по производству упаковочных материалов, фабрики высечки и т. Д. 8. Размер машины 1300мм * 1000мм 1700мм * 1300мм 2500мм * 1600мм 3000мм * 1600мм 3000мм * 1800мм 3000мм * 2000мм 3500мм * 2000мм свяжитесь со мной свободно, если любой запрос: вишня адрес: 3f huafeng bld., Huangjin road, промышленный район Байма, район нанчен , город Дунгуань, провинция Гуандун, Китай

Дополнительная информация:

Условия оплаты: Л / К, Т / Т

Подробная информация об упаковке: Деревянный ящик

Срок поставки: 20 рабочих дней

Какой автомат для резки купить? Обзор 7 самых популярных цифровых режущих станков

* Примечание. Эта публикация была обновлена 28 октября 2020 г. Хизер Полсен.Обзоры Cricut Maker, Cricut Explore Air 2 и Cricut Joy – это разделы, которые были обновлены или добавлены.

Цифровые режущие машиныпривлекли внимание всех любителей, включая скрапбукиров, производителей печенья, декораторов тортов, художников по металлической и полимерной глине и даже кожевников.

Когда на рынке так много отрезных станков, как выбрать подходящий? У меня есть все упомянутые здесь резаки, и я потратил месяц на эксперименты с каждым из них.Чтобы определить, какая машина лучше всего подходит для вас, сначала подумайте, какие проекты вы хотите реализовать? У каждой машины свои параметры возможного, поэтому важно знать, для чего вы ее будете использовать.

Для начала, вы занимаетесь этим в качестве хобби или надеетесь открыть небольшой бизнес? Я всегда верил в покупку нового оборудования, которое могло развиваться вместе с моими идеями. Несколько лет назад я пошел в магазин за швейной машиной и остановился на напольной модели по сниженной цене. У него было гораздо больше наворотов, чем я нуждался или умел использовать в то время, но после нескольких занятий творческие возможности с машиной и навесным оборудованием были действительно захватывающими.То же самое и с цифровыми резаками.

Все резаки, которые я рассматриваю здесь, доступны потребителям примерно по цене от 100 до 400 долларов. (Имейте в виду, что есть еще одна категория резаков, которые нужно исследовать, называемые лазерными граверами. Сейчас есть домашние модели, и рынок растет, но цены на них намного выше.)

Следующее, о чем нужно подумать, – это материалы, на которых вы хотите резать, тиснить, гравировать или травить. Конечно, я хочу все это делать.

Давайте посмотрим на каждую машину. (Ссылки Amazon в этом посте являются партнерскими ссылками. Поскольку Amazon Associate Craft Industry Alliance зарабатывает на соответствующих покупках.)

Как разрезать ДСП с помощью Cricut Maker

В сегодняшнем уроке мы научим вас, как именно резать ДСП с помощью Cricut Maker. Сегодня мы воспользуемся лезвием нашего ножа и получим массу удовольствия от работы с тяжелой древесно-стружечной плитой Cricut. Это то, что Cricut разработал для работы исключительно в Maker.Они сделали его 11 на 11, что делает его идеальным для использования с Cricut Maker.

Если вы еще не пробовали использовать лезвие ножа, вас ждет удивительное творчество! Это открывает возможности для множества различных проектов высечки, которые вы можете выполнить с помощью машины Cricut. Вы сможете резать гораздо больше материалов, чем когда-либо прежде. Вам доступны ДСП, липа, проба, кожа и другие более толстые материалы. Только подумайте, какие поделки вы могли бы создать!

Как резать ДСП с помощью Cricut Maker

Прежде чем мы начнем с ДСП, давайте поговорим об этом удивительном лезвии ножа.Теперь, когда вы покупаете Cricut Maker, лезвие ножа не приходит. Это дополнительный инструмент, который вы можете купить на веб-сайте Cricut или в любом магазине товаров для рукоделия.

Обратите внимание на эту очаровательную подставку для торта, которую мы сделали из ДСП Cricut Heavy. Это проект Make It Now от Cricut, и, как видите, он такой восхитительный. Это идеальный проект для использования с лезвием ножа Cricut и устройством Cricut Maker.

Сегодня мы поделимся нашими любимыми советами и приемами по работе с ДСП повышенной прочности от Cricut.Начнем со сбора наших припасов.

Необходимые припасы:

- Лезвие ножа Cricut – мы собираемся вставить его в зажим B

- малярную ленту

- прочный коврик для захвата

- ДСП на ваш выбор. (Лично я предпочитаю использовать древесно-стружечную плиту, а не древесину только потому, что, согласно нашим исследованиям и испытаниям, вы получите гораздо более стабильный рез, используя сверхпрочную древесно-стружечную плиту, и это займет не так много времени!)

Подготовка древесно-стружечной плиты

Подготовить ДСП очень просто.Все, что вам нужно сделать, это взять лист ДСП и положить его на коврик Cricut. Мне нравится класть его в левый угол, чтобы у вас была очень большая поверхность для работы.

А потом берем малярную ленту и обходим все четыре края ДСП. Это поможет расположить его и удерживать на коврике.

Затем вам нужно взять лезвие ножа и вставить его в зажим B. Просто поместите часть, которая не связана с пластиком, в зажим – нажмите на нее и закройте зажим.В адаптивную систему инструментов так легко вставить любой из инструментов!

Работа в пространстве дизайна

Теперь мы в Пространстве дизайна. Перейдите в «Загрузить». Мы собираемся прокрутить нашу собственную библиотеку, потому что мы используем файл из нашей новой коллекции, созданной специально для адаптивной системы инструментов. У нас есть целая коллекция вырезанных файлов, которые мы создали для разработки и использования во всех различных адаптивных инструментах!

Если вы участник Makers Gonna Learn, обязательно посмотрите эту коллекцию! Отправляйтесь туда и загрузите этот файл, чтобы вы могли делать эти подставки вместе с нами!

А если вы не участник, чего вы ждете? Участники получают доступ к нашим вырезанным файлам, а также специальные цены для участников на наших онлайн-саммитах, группу в Facebook только для частных участников, эксклюзивные руководства по проектам, руководство для печати и многое другое.Льготы для наших годовых участников – ЕЩЕ БОЛЬШЕ! Узнайте больше о членстве в Makers Gonna Learn здесь.

Это наш шестигранный напильник для резки под горки. Мы собираемся вырезать это размером 5,6 на 10 дюймов и затем нажать «Сделать». Затем нажмите «Продолжить».

Теперь нам нужно подключить нашу машину, поэтому мы собираемся подключиться через Bluetooth. Как только мы подключились к нашей машине, мы можем установить наш материал. Нажмите, чтобы просмотреть весь материал, и просто введите «тяжелый», и вы найдете тяжелую древесно-стружечную плиту.Это толстая ДСП толщиной 2,0 мм, поэтому обязательно выберите ее и нажмите “Готово”.

Он спросит, хотите ли вы откалибровать лезвие ножа. Мне нравится делать это, когда я впервые получаю новое лезвие, поэтому, поскольку мы уже сделали это, мы скажем нет. Затем он напомнит вам о необходимости убедиться, что материал не шире 11 дюймов и прикреплен к коврику с прочным захватом с помощью клейкой ленты со всех четырех сторон. Вам также нужно переместить звездочки до упора вправо.

Итак, когда все готово, вы можете загрузить коврик и, если вы еще этого не сделали, вставить лезвие ножа в зажим.Обратите внимание, что у вас будет больше времени на резку, поэтому вы должны обязательно держать компьютер включенным в течение всего периода резки. Обязательно выключите спящий режим, чтобы ничто не мешало вашему проекту! Когда все будет готово, нажмите эту мигающую кнопку Cricut.

Только после 13 из 20 проходов он уже выскакивал из мата, так что наша резка завершена! Теперь мы можем вытащить кусочки. Я люблю снимать малярную ленту, чтобы было немного легче удалить все части.

Как видите, малярный скотч нисколько не мешает разрезать проект. Как только вы удалите его, кажется, что его вообще никогда не было!

Теперь вы можете раскрасить это и создать по-настоящему потрясающие горки! Мой совет – используйте герметик, прежде чем пытаться рисовать. Мне нравится использовать аэрозольный герметик для этого типа проектов. Если не заклеить перед покраской, ДСП просто впитает и впитает краску. Это займет у вас слои и слои краски!

Вы готовы начать резку ДСП с помощью машины Cricut и лезвия ножа? Мне очень нравятся результаты этого, и я думаю, что вы тоже.Какой проект поделки из ДСП вы сделаете в первую очередь?

Если вы хотите получить дополнительную информацию о доступе к нашим сотням различных файлов цифровой резки, а также к шрифтам и видео-тренингам, которые научат вас, как управлять своей высекальной машиной, обязательно посетите наш сайт для участников Makers Gonna Learn. Удачного крафта!

Как резать ДСП на станке Cricut

отправлено Меган на 12 февраля 2019 г., Это сообщение может содержать партнерские ссылки.

Когда я впервые поделился своими первоначальными впечатлениями от Cricut Maker в прошлом месяце, я упомянул, что одной из основных причин, по которой я был рад перейти на новейшую машину Cricut, была возможность резать различные материалы, такие как ткань, дерево, матовая плита и ДСП. . Поскольку я очень полагаюсь на мой Cricut в создании индивидуального декора и организационных решений для наших домов, возможность вырезать эти дополнительные материалы действительно открывает для меня целый ряд возможностей. ДСП уже давно является одним из моих любимых продуктов для этикетирования из-за его прочного веса, но мне всегда приходилось полагаться на любые готовые формы, которые я мог найти в магазине для рукоделия.Тогда неудивительно, что мне очень хотелось испытать Maker, вырезав несколько этикеток из ДСП для нашей прачечной. Сегодня я хочу показать вам, как резать ДСП на станке Cricut Maker, и поделиться некоторыми советами и приемами, которые я узнал на этом пути!

ДСП – это действительно толстый, прочный, жесткий картон. Он не сгибается, не мнется и не деформируется; его можно декорировать краской, бумагой, винилом и др .; и его лучше всего использовать в проектах, где вам нужна глубина или структура.Если вы ремесленник, вы, вероятно, видели множество товаров из ДСП в проходах в магазинах для рукоделия, таких как бирки, этикетки, вывески, обложки для книг, топперы для торта и многое другое. До появления Maker мы были в значительной степени ограничены любыми словами или формами из ДСП, которые мы могли найти. Теперь вы можете вырезать практически любую форму, слово или дизайн, какие захотите!

Раньше мне было очень трудно найти ДСП для проектов, но теперь Cricut производит ДСП как 1,5 мм, так и 2,0 мм. Они бывают как сплошными, так и с узорами, продаются в упаковках по 5 листов, имеют предварительно заданный размер и готовы к отправке прямо в вашу машину! Нарезать свои собственные сверхпрочные этикетки, которые не рвутся и не деформируются, – это намного проще!

Вырезание дизайна из ДСП начинается там, где начинается любой другой проект Cricut: в Cricut Design Space! Я выбрал простой зубчатый квадрат для этикеток в прачечной и установил их размер по 3 дюйма каждая.

Хотя дизайн ДСП не требует каких-либо специальных методов, именно сам процесс раскроя требует некоторых важных модификаций. Во-первых, при резке ДСП рекомендуется ограничить размер вашего рисунка 11 × 11 ″ (а не более распространенными 12 × 12 или 12 × 24 ″). Я покажу вам почему через мгновение. А пока, пока вы находитесь на обрезном экране, убедитесь, что ваш дизайн хорошо укладывается в линии 11 × 11 дюймов на виртуальном коврике.

СОВЕТ! По возможности, максимально раздвиньте дизайн, оставаясь при этом в пределах 11 × 11 дюймов.Хотя это не совсем сберегает ваш материал, я обнаружил, что ДСП держится намного лучше, если убрать небольшие тонкие границы и поля между элементами.

После того, как вы отправите свой дизайн на вырезку, вам нужно будет выбрать именно тот материал, который вы будете вырезать. В случае ДСП, убедитесь, что выбрали ДСП определенной толщины, которую вы используете для своего проекта.

После того, как вы выберете ДСП, вы заметите, что Cricut Design Space предлагает вам ОЧЕНЬ конкретные инструкции, которым вы должны следовать, чтобы ваш проект был успешным.

Во-первых, он скажет вам переместить 4 белых звездообразных колеса полностью вправо от машины. Перемещение этих колес предотвратит образование канавок на ДСП и поможет лезвию проникнуть настолько глубоко, насколько это необходимо, чтобы прорезать толстую ДСП. Теперь, когда эти четыре колеса расположены справа, вы можете понять, почему дизайн ограничен шириной 11 дюймов.

СОВЕТ! ДСП Cricut поставляется с предварительно заданными размерами 11 × 11 дюймов, поэтому вам не нужно предварительно обрезать ее, прежде чем вы приступите к работе над своим проектом!

Затем Design Space предложит вам загрузить лист ДСП 11 × 11 ″ на фиолетовый прочный коврик и закрепить его малярной лентой со всех четырех сторон.Станок будет делать много проходов по одним и тем же линиям реза (чтобы прорезать все слои), и ваш дизайн будет разрушен, если ДСП вообще проскользнет. Машина прорежет ленту насквозь, так что не беспокойтесь и не пропустите этот шаг!

СОВЕТ! Я обнаружил, что малярная лента отлично удерживает мою древесно-стружечную плиту на месте, но не повреждает поверхность ДСП, когда ее отрывают!

Наконец, вам нужно будет вставить лезвие ножа в адаптивную систему инструментов на вашем Cricut Maker.

ПРИМЕЧАНИЕ: Рекомендуется резать ДСП только с помощью инструмента Cricut Maker с использованием лезвия ножа Cricut. Использование других машин или лезвий на таком толстом материале, скорее всего, приведет к неудовлетворительным результатам и, возможно, даже повредит вашу машину!

Когда ваш дизайн установлен в пределах полей 11 × 11 дюймов, белые звездочки переместились, ваш ДСП закреплен на прочном коврике, а лезвие ножа вставлено в машину, вы (наконец-то!) Готовы отправить свой дизайн в резать! Для этого просто нажмите мигающую кнопку Cricut, как и любой другой вырез!

Вот самое удивительное в раскрое ДСП.Хотя лезвие ножа прочнее любого другого лезвия Cricut, оно может проходить сквозь толстые материалы, такие как древесно-стружечная плита, только за счет множества (МНОГО!) Проходов по одним и тем же линиям реза. После того, как станок сделает свой первоначальный разрез, он оценит, сколько проходов потребуется и сколько времени потребуется, чтобы полностью вырезать ваш дизайн. Как вы можете видеть ниже, на вырезание моих 8 этикеток ушло почти час (!!!)!

После того, как машина завершит начальный набор проходов, Cricut Design Space снова запросит вас.На этот раз он попросит вас проверить, полностью ли прорезана ваша древесно-стружечная плита или нужно еще несколько проходов. НЕ выгружая коврик из машины, проверьте несколько различных участков своего рисунка, чтобы убедиться, что он полностью прорезан. Я обнаружил, что проще всего проверить это, 1) отогнув мат назад, чтобы ДСП слегка выскочило, или 2) используя инструмент для прополки, чтобы приподнять и выдвинуть форму из ДСП. Если рисунок кажется разрезанным, разгрузите коврик. Если все еще есть участки, требующие дополнительных проходов, дайте машине подрезать больше.

СОВЕТ! Когда машина выполнит несколько проходов (8-10 проходов), может показаться, что ваша ДСП полностью прорезана. Поверьте мне, когда я говорю, что ваш Cricut знает лучше вас! НЕ разгружайте коврик, пока машина не сделает первый полный цикл проходов (в моем случае все 20). ЗАТЕМ проверьте, полностью ли он прорезан. (Я не собираюсь признаваться в том, сколько дизайнов я пытался ускорить, потому что я был уверен, что они были прорезаны всего за 10 или около того проходов! 😉)

Убедившись, что ДСП полностью прорезано, выгрузите коврик из машины.

Чтобы края вашего дизайна оставались нетронутыми, я рекомендую удалять излишки (а не сами рисунки). Для этого просто снимите ленту и осторожно снимите область ДСП вокруг вашего дизайна! Оттуда вы можете отсеять любые мелкие детали с помощью инструментов для прополки или пинцета!

Эти этикетки из ДСП прекрасно режут, не так ли? Такие чистые края и точная резка! А как же вырезать из ДСП действительно замысловатые конструкции? Что ж … друзья … этот ответ не такой чистый (ха!) … по крайней мере, для меня!

Мой первоначальный план для моей упаковки из ДСП состоял в том, чтобы создать несколько толстых, великолепных этикеток с надписью для передней части моих контейнеров для поделок.Поэтому я использовал свой любимый шрифт, чтобы напечатать этикетку каждой корзины, подогнать их под свои листы ДСП, а затем устроился на 2+ часа, которые потребовались, чтобы вырезать все мои слова.

Но вот особенность ДСП: он состоит из множества слоев картона. И … как я обнаружил … когда Создатель делает проход за проходом за проходом по очень тонким, плотным, замысловатым деталям … он разрывает эти слои картона. Фотография ниже была сделана примерно после 10 проходов, и вы можете легко увидеть, как слои уже расходятся.

Не отпугнул, решил попробовать еще раз. На этот раз я наклеил на ДСП слои малярной ленты, надеясь, что она удержит слои вместе на протяжении всего процесса резки.

К сожалению, это тоже не сработало!

20 проходов, необходимых для прорезания ДСП, слишком много для небольших замысловатых дизайнов. Мое слово «винил» к концу практически разошлось…

… хотя из самого листа ДСП вырезал довольно чисто!

Так что же делать, если хочется действительно замысловатого дизайна из толстого ДСП? Прямо сейчас я рекомендую вырезать несколько вариантов вашего дизайна из более тонкой ДСП и покрыть их клеем или клеем.Тем не менее, я буду продолжать экспериментировать; и я обязательно обновлю этот пост, когда найду лучшее решение!

Теперь, когда я рассмотрел все нюансы резки ДСП, позвольте мне быстро показать вам, как я добил свои наклейки для прачечной!

После того, как этикетки из ДСП были вырезаны, я вырезал верхние части этикеток из какого-то сине-белого винила с рисунком. А вы, ребята, знали, что теперь есть винил с рисунком?!? Кхм. Смена правил игры. Затем я отсеял дизайн так же, как и со стандартным винилом.

Винил с рисунком имеет немного большую жесткость, чем стандартный винил, поэтому вы можете легко взять его и наклеить вручную (вместо переводной бумаги) на этикетки из ДСП.

СОВЕТ! Обратите внимание, как я прикрепляю основной разрез к липкому коврику, пока накладываю остальные слои. Это предотвращает скольжение моей базы, что, в свою очередь, позволяет мне точно размещать дополнительные элементы!

Когда винил с синим рисунком был на месте, последним шагом было вырезать названия корзин для белья из простого белого винила и прикрепить их к этикеткам из ДСП с помощью переводной бумаги.

Они способны значительно удешевить себестоимость элементов корпусной мебели и столярных изделий по сравнению со многими прочими аналогами.

Они способны значительно удешевить себестоимость элементов корпусной мебели и столярных изделий по сравнению со многими прочими аналогами. Но регулирование совпадения резов основной и подрезной пилы должно производиться снаружи станка.