Станок для производства вагонки – цена, фото и видео инструкция по изготовлению своими руками

Статьи

Содержание

- 1 Зачем делать вагонку самостоятельно

- 2 Станки для вагонки

- 2.1 Общие сведения и принцип работы

- 2.2 Выбор станка для вагонки

- 3 Выбор древесины для изготовления вагонки

Деревянная вагонка – очень популярный строительный материал, однако ее высокая стоимость может стать фактором, который существенно ограничивает применение вагонки в быту. Решением данной проблемы может стать станок для производства вагонки своими руками – купив такое устройство или сделав подобный станок самостоятельно, вы не только обеспечите себя качественным строительным материалом, но и гарантируете дополнительный источник дохода!

Станок в цехе по изготовлению профилированных изделий из дерева

Зачем делать вагонку самостоятельно

Прежде чем озаботиться покупкой станка для производства вагонки, необходимо проанализировать – а нужен ли он нам? И если нужен, то зачем?

Самодельная вагонка

Причин для приобретения станка для вагонки несколько:

- Во-первых, вагонка своими руками довольно выгодна с точки зрения себестоимости материала.

Если проанализировать цены на рынке строительных материалов, то легко можно заметить, что стоимость обрезной доски – главного сырья для производства деревянной вагонки, значительно ниже, чем стоимость готовой вагонки.

Если проанализировать цены на рынке строительных материалов, то легко можно заметить, что стоимость обрезной доски – главного сырья для производства деревянной вагонки, значительно ниже, чем стоимость готовой вагонки. - Во-вторых, как мы отмечали выше, станок для изготовления вагонки в домашних условиях может стать серьезным источником прибыли. Ведь производить вагонку можно не только для внутреннего потребления (т.е. для себя), но и на продажу. В этом случае затраты на приобретение станка окупятся гораздо быстрее.

- В-третьих, используя станок для самостоятельного изготовления профилированной доски, вы можете сами контролировать качество продукции. А если вы делаете вагонку для обшивки своего дома, то качество является одним из главнейших факторов при производстве.

Изготовление вагонки своими руками

Кроме того, большинство станков для вагонки промышленного производства дают возможность производить не только вагонку, но и брус, плинтуса, наличники и другие изделия из дерева.

Станки для вагонки

Общие сведения и принцип работы

Типичный станок для изготовления вагонки представляет собой станок, который обрабатывает деревянную заготовку фиксированной ширины с четырех сторон одновременно. Верхняя и нижняя плоскости заготовки шлифуются, а на боковых продольных сторонах формируются соответствующие профили – шип или паз, в зависимости от выбранной конфигурации вагонки.

Формирование профиля вагонки

Процесс обработки древесины в таком станке показан на видео.

Как правило, станки для производства вагонки фабричного изготовления монтируются на жестко закрепленных станинах, однако небольшие кустарные станки можно сделать и переносными. Такой станок может быть установлен в гараже или сарае – при необходимости он выдвигается для использования, а затем – снова складывается.

Главными узлами станка для изготовления вагонки являются:

- Узел подачи заготовки на обработку – от качества его изготовления и точности работы зависит параллельность плоскостей готовой вагонки.

- Узел размещения строгальных элементов и фрез. В качественных фабричных станках скорость вращения элементов достигает 4500-5000 оборотов в минуту, что обеспечивает высокое качество обработки поверхности заготовки.

Фрезы для производства вагонки

Обратите внимание! Если вы приобретаете готовый станок по производству вагонки, обязательно проконтролируйте качество защиты вращающихся элементов.

Немаловажным элементом конструкции станка является также приемный стол. Он хоть и не оказывает непосредственного влияния на качество производимой вагонки, но во многом обуславливает удобство работы на станке.

Выбор станка для вагонки

Перед приобретением станка для изготовления вагонки, необходимо определиться с типом станка, а также с его производительностью:

- Для четырехсторонней обработки заготовок небольшой толщины применяются станки малой производительности с невысокой скоростью подачи заготовок. Такой станок является оптимальным для домашнего производства вагонки.

С одной стороны, он стоит относительно недорого, а с другой – полностью обеспечивает необходимый объем материала.

С одной стороны, он стоит относительно недорого, а с другой – полностью обеспечивает необходимый объем материала. - Для производства вагонки в больших масштабах, а также для обработки более толстых заготовок необходимо приобретать высокоскоростной станок. Естественно, цена такого станка будет достаточно высокой – так что приобретать его только для личного использования нерационально.

Станок Страт-160

Обратите внимание! Выбирая станок, обращайте внимание также на стоимость комплектующих, в первую очередь – фрезы для вагонки и их применение. Довольно часто именно расходы на приобретение фрез, совместимых с данной моделью станка, являются основной статьей расходов.

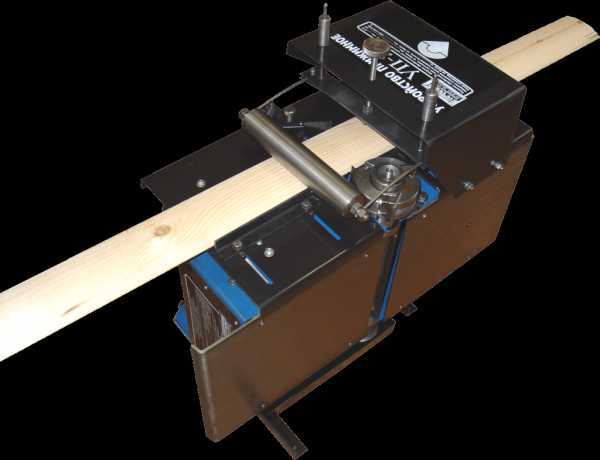

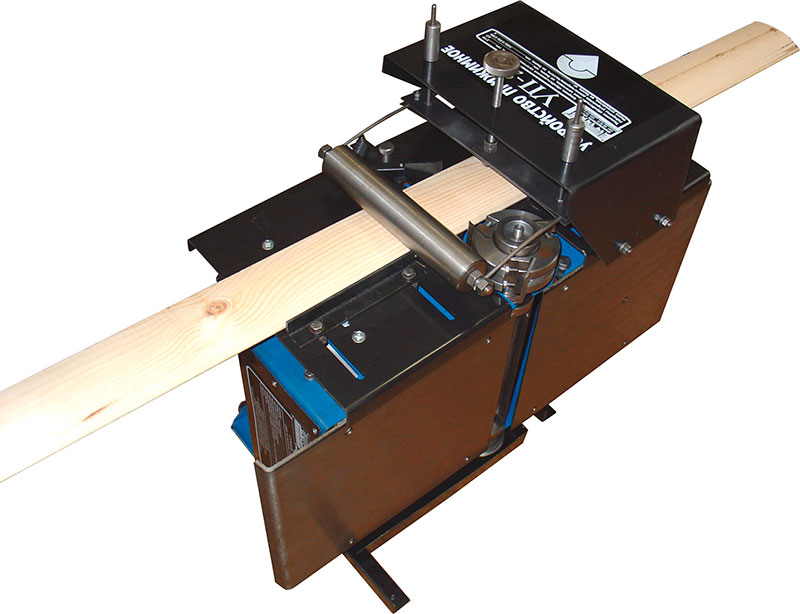

- Отдельную группу станков составляют кустарные станки для изготовления профилированных заготовок из дерева (на фото). Здесь необходимо тщательно изучать характеристики каждого экземпляра, так как среди самодельных станков можно найти как откровенно некондиционные устройства, так и вполне рабочее оборудование.

Выбор древесины для изготовления вагонки

Для самостоятельного изготовления вагонки (а ведь нам нужна качественная вагонка – иначе не стоило и огород городить!) подойдет не любое древо:

- Оптимальной заготовкой для вагонки является доска, распиленная из нижней части ствола – так в ней будет меньше сучков.

- Заготовка для вагонки должна быть ровной и целой, без механических повреждений, гнили и пятен. Чем качественнее заготовка, тем лучше будет итоговый продукт.

- Оптимальная влажность заготовки для вагонки – 12-16%. Более влажная древесина годится только для производства технической вагонки – т.е. той, которая не используется в отделке.

- Что касается породы дерева, то здесь все зависит от той задачи, которая стоит перед нами. Можно делать как традиционную сосновую вагонку, так вагонка из кедра или дуба.

Обратите внимание! При изготовлении вагонки из дуба или лиственницы необходимо использовать только самые острые фрезы высокой твердости.

Связано это с тем, что и лиственница, и дуб имеют довольно плотную древесину, из-за чего фреза станка по изготовлению вагонки быстро тупится.

Самодельная вагонка из деревянной заготовки

Конечно же, в данной статье мы описали лишь самые общие принципы работы станков по изготовлению вагонки. Однако даже эта инструкция является достаточно информативной, чтобы помочь вам выбрать подходящую модель – и приступить к производству отделочных панелей из дерева своими руками!

Добавить в избранное Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Станок для изготовления вагонки – фото, видео, инструкция по производству своими руками

Статьи

Содержание

- 1 Технологии

- 1.1 Технические особенности станков для вагонки

- 1.2 Несколько слов о выборе станка

- 2 Наиболее популярные образцы

- 2.1 Особенности четырехсторонних станков

- 2.

2 BEAVER

2 BEAVER - 2.3 HASKOVO

- 2.4 QUADRO

- 2.5 Старт 160

Станок для изготовления евровагонки представляет собой высокотехнологичное устройство, которое обрабатывает деревянные элементы одновременно с четырех сторон. За один проход заготовка превращается в готовую к использованию вагонку. Происходит это благодаря специальным ножевым головкам.

Вот такие замысловатые устройства позволяют в кратчайшие сроки получать качественную вагонку

Технологии

Говоря о том или ином устройстве, необходимо раскрыть его основные особенности, которые включают общий принцип работы и разновидности.

Технические особенности станков для вагонки

- Станки для обработки древесины выполняют огромное количество операций, благодаря чему они имеют очень сложную конструкцию. Станина станков обычно имеет несколько (до 8) шпинделей для фрезы для вагонки. Это позволяет получать не только стандартные размеры вагонки, но и под заказ — по индивидуальному проекту.

- Каждое устройство оборудовано мощнейшими механизмами для подачи и захвата деревянных заготовок. Такие технологии позволяют добиваться удивительно высокой скорости изготовления вагонки. При этом очень важно, чтобы механизм работал на максимально прочном столе подходящей длины, ведь он имеет внушительный вес.

- Как гласит инструкция, каждый станок должен быть оборудован специальные кожухами, предотвращающими попадание мусора и пыли внутрь устройства. За счет точной подачи заготовок, обеспечивается минимальная погрешность изготовления, в том числе и для мелких брусков.

Не допускайте провиса станка как на фото, ибо это очень опасно

Несколько слов о выборе станка

Стоит сказать, что современные рынки даруют своим клиентам немыслимое многообразие станков для изготовления вагонки. Некоторые умельцы решают изготовить станок своими руками из подручных средств. Такое устройство несет в себе целую плеяду опасности, поэтому лучше всего приобрести сертифицированный станок.

Совет: перед покупкой в том или ином магазине потребуется у продавцов-консультантов сертификаты безопасности на заинтересовавшее вас устройство.

Перед покупкой станка следует оценить фронт работ, которым он будет подвергаться. Если речь идет о простой обработке в небольших масштабах, то идеальным вариантом будет четырехсторонний станок со средней скоростью подачи. Такое устройство позволяет выполнять небольшие объемы без потери качества.

Такой самодельный станок наверняка знаком многим владельцам загородных домов, однако его использование представляет огромный риск

Если же требуется выполнить большой объем тяжелой работы, то следует приобрести более мощный аналог. К примеру, отлично подойдет восьмисторонний станок с повышенной скоростью подачи. Такой агрегат позволяет выполнять гигантский объем работы с удивительной скоростью.

Напоследок нужно заметить, что российские производители вышли на довольно высокий уровень и их продукция практически ничем не уступает зарубежным аналогам. При этом цена на отечественные образцы значительно ниже. Впрочем, кому отдавать предпочтение, решать вам.

При этом цена на отечественные образцы значительно ниже. Впрочем, кому отдавать предпочтение, решать вам.

Наиболее популярные образцы

Из всего многообразия технологий, именно четырехсторонние станки для изготовления вагонки являются самыми признанными в своем сегменте. Во многом это связано с тем, что они представляют собой идеальное сочетание цены и качества.

Особенности четырехсторонних станков

Четырехсторонний станок для евровагонки предназначен для обработки материала с четырех сторон. При этом обработка осуществляется за один «заход». Он представляет собой продольно фрезерный станок, с помощью которого можно получать не только вагонку, но и другие пиломатериалы (плинтус, вагонку Блок-хаус, брус, наличники и т.д.).

Для того чтобы выбрать конкретную модель, нужно учитывать целый ряд параметров:

- Количество шпинделей.

- Скорость подачи заготовок.

- Масса устройства.

- Максимально возможное сечение получаемой детали.

- Общая мощность станка.

BEAVER

Станок BEAVER

Четырехсторонние станки от компании BEAVER продаются на отечественном рынке уже на протяжении десятка лет. Эти устройства создают в Китае, но не стоит поддаваться всеобщему стереотипу, что все товары из Поднебесной плохого качества.

В частности, производство деревообрабатывающих станков контролируется со стороны европейских учредителей, благодаря чему качество готовой продукции получается довольно высокое.

Интересно: максимальная скорость подачи станков BEAVER60 м/мин.

За десять лет было продано порядка трех тысяч четырехсторонних станков данного производителя. При этом модельный ряд удивительно многообразен: от легких станков с четырьмя шпинделями, то массивных агрегатов с восьмью. Все устройства этого китайского производителя прекрасно подходят для любых задач, от калибровки мелких изделий до профилирования бруса для строительства домов.

HASKOVO

Станок HASKOVO

Производятся эти станки в Австрии и Болгарии. Они являются своего рода облегченным вариантом, так как их модельный ряд включает станки с четырьмя или пятью шпинделями. Этот производитель успел зарекомендовать себя по всей Европе, что говорит о безупречном качестве его продукции.

Они являются своего рода облегченным вариантом, так как их модельный ряд включает станки с четырьмя или пятью шпинделями. Этот производитель успел зарекомендовать себя по всей Европе, что говорит о безупречном качестве его продукции.

К тому же, по заверению специалистов, с такими станками управляться проще всего. Это связано с максимально простым интерфейсом, освоить который под силу любому человеку. Впрочем, если возникают какие-либо вопросы по эксплуатации станка, можно посмотреть обучающие видео.

QUADRO

Станок QUADRO

Данный производитель поставляет на рынок станки для производства вагонки всех разновидностей. Главное его достоинство – это высочайшая скорость подачи материала до 200 м/мин (что более чем в 3 раза выше предыдущих моделей). К тому же, QUADRO предлагает своим покупателям огромное количество дополнительных опций, которые позволяет повысить эффективность производства.

Старт 160

Станок Старт 160

Отдельного внимания заслуживает отечественный станок для вагонки Старт 160.

Несмотря на то, что этот производитель пока не является конкурентно способным борцом на европейском рынке, его продукция отличается множеством достоинств:

- Возможность быстрого регулирования размера изделия во время работы станка. Это стало возможным благодаря бесступенчатой регулировке.

- Благодаря тому, что подача заготовок осуществляется через мощный редуктор, обеспечивается максимальная точность и надежность изготовления вагонки.

- Высочайшая скорость вращения главных шпинделей (порядка 5800 об/мин) позволяет добиться потрясающего качества готовой продукции.

- За счет точной шлифовки отсутствует радиально и торцевое биение инструмента.

- Наличие системы защиты от возможного обратного выброса материала.

Впрочем, мы ни в коем случае не навязываем тот или иной агрегат. Сегодня на рынке существует порядка трех десятков достойных производителей станков для вагонки, поэтому вопрос выбора не может стоять остро. Главное сопоставить устройство с предполагаемыми нагрузками.

Главное сопоставить устройство с предполагаемыми нагрузками.

Добавить в избранное Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Машины для закрытия крышек – Captech Automation, LLC

В CapTech мы также специализируемся на создании высокопроизводительных машин для футеровки CAP5 Clockwork. Эта технология помещает вкладыши одновременно в несколько рядов укупорочных средств. Располагая футеровочный материал под углом, мы можем максимально увеличить ширину рулона, что позволяет использовать больше основного рулона, что напрямую приводит к экономии. Материал футеровки также режется и вставляется за один этап, что снижает количество необходимых инструментов. Эти устройства нежные, простые и могут выполнять несколько функций.

Пресс-штанга сбалансирована газовой пружиной для плавной работы и контроля, а внутрицикловые системы управления технологическим процессом встроены в оборудование для раннего обнаружения и предотвращения дефектов. Мы строим и поставляем четыре разных размера наших машинных систем CAP5 Clockwork в зависимости от потребностей в пропускной способности.

Мы строим и поставляем четыре разных размера наших машинных систем CAP5 Clockwork в зависимости от потребностей в пропускной способности.

Машины CAP5 Clockwork также рассчитаны на несколько размеров крышек на машину с простой и быстрой заменой.

Выбор подходящей системы машин для подкладки укупорочных средств очень важен, чтобы убедиться, что вы используете правильную технологию для вашего типа крышек и материалов. Каждая система может быть настроена в соответствии с потребностями компании в сборке, проверке, тестировании и ориентировании. В CapTech мы проектируем и поставляем все следующие системы машин для облицовки укупорочных средств:

Индексирующие машины для футеровки крышек типа звездочка

Машины для подкладки колпачков со звездообразным колесом могут выполнять точные операции подсчета и индексации. Эта относительно медленная машина помещает крышки в карусель для выполнения операций облицовки. С каждым индексом колесо поворачивается на одну позицию, и детали проходят через станции в приспособлениях. Готовые детали выбрасываются в бункер или на конвейер. . Это оборудование отлично подходит для организации операций по футеровке крышек небольшими партиями или группами.

Готовые детали выбрасываются в бункер или на конвейер. . Это оборудование отлично подходит для организации операций по футеровке крышек небольшими партиями или группами.

Машины для облицовки крышек с вращающейся матрицей

Ротационная высечка — это быстрый непрерывный процесс резки. Машины для облицовки колпачков, оснащенные ротационными штампами, могут быстро вырезать перфорацию по индивидуальному заказу для любой заранее определенной конструкции колпачка, а остальная часть оборудования может ориентировать, размещать и надежно запечатывать колпачок с вкладышем. Из-за относительно высокой стоимости инструмента. Этот тип машины отлично подходит для быстрой обработки больших объемов одного дизайна за раз.

Машины для подкладки крышек челночного типа

Машины для подкладки кепок челночного типа могут работать практически с любым размером, стилем или формой подкладки для кепок. Они также могут использовать различные методы, такие как посадка с натягом и термоплавкий клей, для фиксации подкладки в крышке и обеспечения оптимальной производительности. Эти машины могут работать с круглыми накладками и накладками с язычками.

Эти машины могут работать с круглыми накладками и накладками с язычками.

Машины для подкладки крышек

предлагают различные важные функции и преимущества, в том числе:

- Проверка целостности продукта. Наличие хорошо запечатанной прокладки на крышке служит гарантией того, что контейнер не был открыт или загрязнен после завершения процессов наполнения и закрытия. Вкладыши также могут отображать дату запечатывания или лучшее по дате.

- Повышение доверия потребителей. Когда потребители видят полностью запечатанный контейнер, они уверены в свежести продукта и его отсутствии. Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продуктом, что еще больше повышает удобство для потребителя.

- Графическая коммуникация и продвижение. Вкладыши для крышек могут быть красочными, привлекательными и рекламными. Производители могут печатать логотипы, забавные факты, купоны и другой текст или изображения поверх вкладышей для крышек, чтобы еще больше привлечь аудиторию после покупки.

- Сохранение свежести. Физический барьер крышки-вкладыша, особенно того, который полностью прилегает к краю контейнера, останавливает или замедляет процесс окисления, позволяя продукту оставаться свежим в течение более длительного периода времени.

- Предотвращение утечки. Вкладыши для крышек предотвращают утечку и проливание во время транспортировки и коммерческого хранения, чтобы гарантировать полную сохранность продуктов при их доставке потребителям.

- Предотвращение загрязнения продукта. Вкладыши крышки предотвращают разложение или смешивание с продуктом загрязняющих веществ, таких как влага, пыль, газообразные химикаты и другие нежелательные вещества.

Любая отрасль, производящая потребительские товары, получает выгоду от надежных машин для укупорки, которые запечатывают продукты в контейнеры для обеспечения их свежести и чистоты. Это оборудование используется в трех ключевых отраслях:

Еда и напитки

Машины для облицовки крышек могут использовать одобренные FDA и пищевые полимеры для герметизации пищевых продуктов в бутылках, банках или других контейнерах. Использование технологии горячего клея или прессования обеспечивает устойчивость к химическим веществам и загрязнениям, защиту от окисления и соответствие нормативным стандартам. Такие материалы, как вспененный полиэтилен, создают стабильное сжимаемое уплотнение.

Использование технологии горячего клея или прессования обеспечивает устойчивость к химическим веществам и загрязнениям, защиту от окисления и соответствие нормативным стандартам. Такие материалы, как вспененный полиэтилен, создают стабильное сжимаемое уплотнение.

Фармацевтическая

Фармацевтическая продукция должна соответствовать строгим требованиям к розливу и упаковке. Вкладыши для крышек обеспечивают полную герметизацию для предотвращения утечек и устранения риска загрязнения капсул, жидкости и других лекарств. Индукционные уплотнения являются популярным выбором, поскольку они обеспечивают четкое доказательство любого вмешательства.

Косметика

Как и в случае с фармацевтическими препаратами, в процессах упаковки косметических средств используется индукционная герметизация, а не герметизация под давлением, чтобы создать герметичную герметизацию, предотвращающую разложение и демонстрирующую признаки возможного вмешательства. Масла, порошки, бальзамы и многое другое выигрывают от улучшенного уплотнения, которое фиксирует свежесть и обеспечивает неизменное ощущение, когда потребитель открывает каждую упаковку.

необходимы для обеспечения свежести, предлагая индивидуальную графику подкладки и контроль над всем процессом запайки. В CapTech мы специализируемся на предоставлении самой передовой и наиболее полной линейки систем футеровки «под ключ» в Северной Америке.

Наш обширный опыт в проектировании и разработке машин для облицовки укупорочных средств по индивидуальному заказу в сочетании с нашим обширным отраслевым опытом делает нас идеальным партнером для ваших решений по подкладке укупорочных средств. Чтобы узнать больше о наших возможностях или начать работу с вашей индивидуальной системой, свяжитесь с нами или запросите предложение сегодня.

| CAP5 Модель машины | Максимальная ширина полосы материала футеровки | Максимальная кавитация штампа (38 мм) | Максимальная кавитация штампа (110 мм) |

|---|---|---|---|

| CAP5-7 | 7 дюймов | 4-местный | Одноместный |

| CAP5-11 | 11 дюймов | Семерка | 2-местный |

| CAP5-15 | 15 дюймов | 10 шт. | 3-местный |

Запросить цену

- Имя*

Первый Последние

- Название компании*

- Телефон

- Электронная почта*

- Защитный код *

Новейшие машины для подкладки крышек | Машины для набивки кепок| Sigma CapSeal

Наша стандартная в отрасли машина для изготовления вкладышей для крышек вставляет индукционные пыжи/вкладыши в колпачки из катушечных вкладышей или предварительно нарезанных вкладышей. Среди различных типов машин для набивки кепок у нас есть разные модели машин, которые удобны для любых производственных нужд, таких как: мощность резки, производительность, размеры и формы кепок.

Эта машина для подкладки кепок оснащена закладными и фиксирующими пыжами в кепках. Крышки будут физически уложены в вибрационный, вращающийся контейнер или элеваторный бункер. Устройство подачи удовлетворительно подает крышки в машину в установленном порядке по мере необходимости. Конвейер перемещает колпачок к звездообразному колесу, где колпачки размещаются в заранее определенных местах. Пыжи укладываются в желоб колонны (если они в рулонах) или в вибрационный питатель (для неплотно упакованных вкладышей, обычно для вкладышей из ЭПЭ или пены), который устанавливается над станцией подбора пыжей.

Вакуумный загрузчик устанавливается под секционным желобом, который забирает пыжи по отдельности и укладывает их на верхний сегмент звездочки заказа над колпачками. В момент перемещения колпачка и пыжа на следующую станцию толкатель загоняет пыж в колпачок и неподвижно фиксируется. Собранная шапка будет подсчитана и сойдет с конвейера. Машина для подкладки бейсболок подойдет для ухода за бейсболками и пыжами различных видов и размеров с помощью прогрессивных деталей

Примечание- Машина для набивки колпачков, машина для вставки тампонов, машина для подкладки колпачков и машина для вставки вкладышей

Машина и т. д. – это те же условия.

д. – это те же условия.

Предварительно нарезанный процесс набивки крышек

В зависимости от конструкции концов/крышек мы можем выбрать из нашего разнообразия устройств подачи крышек и ремней перемещения крышек. Фундаментальным принципом наших стандартных машин для вставки вкладыша является использование поворотного индексатора, оснащенного звездчатым колесом, для установки колпачка и заделки одним или несколькими путями в зависимости от потребностей предприятия. Каждый колпачок помещается в отдельный карман на звездообразном колесе, чтобы обеспечить безопасность области, пока он проходит через машину.

Мы спроектировали и построили несколько станций для установки пыжей с одной, двумя и четырьмя головками. Эти головки используют вакуум для захвата и помещения предварительно нарезанных вкладышей/пыжей из магазина в колпачок. Каждая из наших машин может быть использована для введения индуктивных вкладышей, а также вкладышей EP. Для улучшения качества продукции доступно несколько дополнительных опций.

Предварительно нарезанная подкладка крышки Модели машин-

140 M (скорость: 40–60 циклов в минуту), 240 M (скорость: 80–120 циклов в минуту), 240 B (скорость: 80–120 циклов в минуту) и 440 M (скорость: 160-200 циклов в минуту).

Машина для изготовления футеровки крышек с предварительной нарезкой Технические характеристики:

| 1 | Размер крышки | 20–100 мм |

| 2 | Электроснабжение | 415 В переменного тока, 3 фазы, 50 Гц |

| 3 | Скорость (выход) | 40-200 колпачков/мин |

| 4 | Толщина пыжа | 0,2–1,0 мм |

| 5 | Типы пыжей | EP и индукционные пыжи/вкладыш |

Дополнительные функции:

1. Устройство подачи крышек

2.

HOT Applayment

HOT Applayment 3,3,3,3.

Без пыжа, обратного пыжа, счетчика партий и счетчика продуктов.

Процесс набивки крышки рулонной подачи

Машина подходит для резки вкладышей из рулонов, а также для вставки и фиксации этих вырезанных комков в колпачках за одно действие. Крышки будут физически уложены в вибрационный контейнер или элеваторный бункер. Питатель подает колпачки в количестве, необходимом для машины в расположенной конструкции. Конвейер перемещает колпачок к циферблату, где колпачки размещаются в заранее определенных местах.

Вкладыши в рулонах помещаются на подающие ролики и обрезаются в самый последний момент перед станцией пробивки пыжей. Лайнер опускается в колпачок и при перемещении колпачка и пыжа на следующую позицию толкатель загоняет пыж в колпачок и неподвижно фиксируется. Собранная крышка будет проверена и сойдет с конвейера. Машина будет оборудована для ухода за крышками и пыжами разных видов и размеров с помощью прогрессивных деталей.

Машина будет оборудована для ухода за крышками и пыжами разных видов и размеров с помощью прогрессивных деталей.

Крышки загружаются в контейнер в больших количествах и доставляются на подъемник, после чего подъемник берет крышки на разборку. Этот дескрембл быстро вращается и подает колпачок на подающий конвейер. Перед поступлением на подающий конвейер обратные крышки снимаются, а крышки с полостью вверх подаются через подающий конвейер к механизму заказа крышек. Пока колпачки подшиваются, пыжи (вкладыши) пробиваются, а затем вставляются в колпачки через систему пуансона и плунжера.

Пыжи подаются из рулона, и для каждой записи пыжи перфорируются и вставляются в колпачки в зависимости от производительности, которую вы можете выбрать для настройки перфорации 1up, 2up и 3up. Поскольку скорость создания высока, колпачки перед поступлением на конвейер действительно собираются в сборщике с поворотным столом, поэтому колпачки поступают на конвейер с постоянной скоростью. Когда колпачки заделываются пыжами, они выходят через концевой конвейер и собираются в сборном контейнере. Производительность машин составляет 150-500 колпачков в минуту.

Производительность машин составляет 150-500 колпачков в минуту.

Машина для вставки пыжа с рулонной подачей Технические характеристики:

| 1 | Скорость (выход) | 150-500 колпачков/мин |

| 2 | Типы пыжей (с ручкой) | EP и индукционные пыжи/вкладыш |

| 3 | Толщина пыжа | 0,2–1,2 мм |

| 4 | Размер крышки | 20–100 мм |

| 5 | Электроснабжение | 410 В переменного тока, 3 фазы, 50 Гц |

Если проанализировать цены на рынке строительных материалов, то легко можно заметить, что стоимость обрезной доски – главного сырья для производства деревянной вагонки, значительно ниже, чем стоимость готовой вагонки.

Если проанализировать цены на рынке строительных материалов, то легко можно заметить, что стоимость обрезной доски – главного сырья для производства деревянной вагонки, значительно ниже, чем стоимость готовой вагонки.

С одной стороны, он стоит относительно недорого, а с другой – полностью обеспечивает необходимый объем материала.

С одной стороны, он стоит относительно недорого, а с другой – полностью обеспечивает необходимый объем материала.

2 BEAVER

2 BEAVER