оборудование, формы, станок вакуумной формовки пластика, акрила, поликарбоната, полистирола, стеклопластика

Вакуумной формовкой называют технологию производства объемных изделий различных размеров и геометрических форм с использованием вакуума. В процессе используются пластичные материалы, форма которых меняется в результате воздействия горячего вакуума либо низкого давления. Данная технология нашла широкое применение в массовом производстве крупногабаритных изделий из пластика. Однако вполне возможно ее использование и при разовых изготовлениях.

Содержание:

- Вакуумная формовка: оборудование

- Материалы для вакуумной формовки

- Станок для вакуумной формовки пластика

Вакуумная формовка

Вакуумная формовка: оборудование

Технология вакуумной формовки имеет некоторые преимущества по сравнению с другими производственными методами. Изготовление изделий осуществляется под невысоким давлением, что делает возможным использование сравнительно недорогих устройств, в частности пресс-форм, что особенно актуально при ограниченном выпуске изделий крупных или средних размеров.

Вакуумная формовка: оборудование

Автоматизированное производство более мелких предметов (емкостей для молочных продуктов, одноразовых стаканов, тарелок и пр.) в большом количестве требует использования более сложных устройств и пресс-форм.

Чаще всего пресс-формы изготавливают из МДФ и стеклопластика. Производство форм из МДФ плит по праву считается самым простым и доступным в финансовом плане. Сначала в соответствии с запрограммированной 3D моделью фрезеруется требуемая форма нужной толщины. Далее изделие высушивается, покрывается особым раствором, и в завершение шлифуется. Продолжительность эффективной эксплуатации формы зависит от ее сложности. Иными словами, форма с круглыми краями и небольшими выступами может использоваться до полутысячи раз, тогда как аналогичный показатель у формы с острыми углами и большими выступами существенно ниже. После определенного количества раз использования данные формы нуждаются в восстановлении.

При изготовлении форм из стеклопластика требуется наличие полой заготовки, которая затем наполняется полимерной смолой, армированной стеклотканью. Данный процесс длится значительно дольше, чем изготовление форм из МДФ, но дальнейшее многократное применение формы быстро окупает эту трату времени. Кроме того, в случае необходимости в изготовлении за один цикл сравнительно большого числа одинаковых изделий с использованием вакуумной формировки, размножение стеклопластиковых форм намного выгоднее в экономическом плане.

Данный процесс длится значительно дольше, чем изготовление форм из МДФ, но дальнейшее многократное применение формы быстро окупает эту трату времени. Кроме того, в случае необходимости в изготовлении за один цикл сравнительно большого числа одинаковых изделий с использованием вакуумной формировки, размножение стеклопластиковых форм намного выгоднее в экономическом плане.

Среди преимуществ технологии вакуумной формовки стоит выделить:

- Отсутствие швов у готовых изделий;

- Повышенная их износостойкость благодаря применению прочных материалов;

- Реалистичность изделий;

- Возможность изготовления конструкционно сложных форм;

- Невысокая цена пресс-форм при условии изготовления крупных партий изделий;

- Доступность используемых материалов.

Помимо всего прочего, в отличие от других способов изготовления термопластов, где применяются порошки и смолы, вакуумная термическая формовка подразумевает работу с готовыми листами пластика. В некоторых случаях после завершения формовки необходимо срезывать излишний материал с краев изделия. Эти излишки можно измельчать, перерабатывать и использовать еще раз.

В некоторых случаях после завершения формовки необходимо срезывать излишний материал с краев изделия. Эти излишки можно измельчать, перерабатывать и использовать еще раз.

Материалы для вакуумной формовки

Наиболее актуальными для формовки материалами являются:

- Полистирол;

- Акрил;

- ABS;

- ПЭТ;

- ПВХ;

- Поликарбонат.

Материалы для вакуумной формовки

Полистирол представляет собой вид пластика, обладающий важными эксплуатационными качествами. Он не токсичен, отличается влагостойкостью, светопропусканием, устойчивостью к воздействию химически активных веществ, стабильной работой при низких и высоких частотах. Вышеизложенные характеристики материала обуславливают его широкое применение в формовке. Плюс ко всему его стоимость сравнительно невысока. Изделия из полистирола активно используются в быту, рекламе, строительной сфере. Специалисты рекомендуют применять их внутри помещений.

Акрил или, иными словами, оргстекло, в чистом состоянии полностью прозрачен. Добавляя в него другие вещества, можно создать разные цвета. Перед вакуумной формовкой материал просушивают в обязательном порядке, поскольку он поглощает влагу из атмосферы. Формовка акрила требует усиленного использования электроэнергии, но в конечном результате позволяет получить износостойкое изделие, которое можно эффективно применять в разных компонентах рекламной продукции.

AБС – это пластик, характеризующийся повышенной устойчивостью к ударным нагрузкам. Он отлично поддается вакуумной формовке и делает возможным получение прочнейших спортивных принадлежностей и прочих изделий. Продукция из данного материала способна переносить нагревание до 80 °С.

ПЭТ также весьма удобен в вакуумной формовке. Среди его достоинств: повышенное внутреннее напряжение, отсутствие необходимости в просушивании, меньшая теплоемкость и, следовательно, экономия тепловой энергии при нагревании листов. Готовые изделия, полученные в результате вакуумно-пленочной формовки, полностью соответствуют всем действующим нормам и стандартам качества, распространяющимся на рекламные и светотехнические товары.

Готовые изделия, полученные в результате вакуумно-пленочной формовки, полностью соответствуют всем действующим нормам и стандартам качества, распространяющимся на рекламные и светотехнические товары.

Станок для вакуумной формовки пластика

Метод вакуумного формования пластика подразумевает использование специального станка и включает в себя такие этапы работы, как закрепление, нагрев, раздув, откачивание воздуха, вдавливание, охлаждение, обработка.

Станок для вакуумной формовки пластика

Станок для вакуумной формовки представляет собой конструкцию с неподвижной матрицей и модификацией, к которой перемещается фиксирующая рамка. Рама должна обладать достаточной мощностью, чтобы надежно закреплять заготовку, хорошо справляться с толстым листом. При автоматизированном функционировании движущиеся элементы должны быть надежно защищены во избежание непреднамеренного повреждения изделия.

В верхней части конструкции станка реализован нагреватель. В большинстве случаев используются инфракрасные элементы с отражающей алюминиевой пластиной. Для получения оптимального результата требуется равномерный прогрев листа и по поверхности, и по толщине. С этой целью площадь листа следует разделить на части, нагрев которых управляется регуляторами мощности. Иногда применяют и керамические нагреватели, которые обладают повышенной теплоемкостью, медленно нагреваются и с замедлением откликаются на изменение мощности.

В большинстве случаев используются инфракрасные элементы с отражающей алюминиевой пластиной. Для получения оптимального результата требуется равномерный прогрев листа и по поверхности, и по толщине. С этой целью площадь листа следует разделить на части, нагрев которых управляется регуляторами мощности. Иногда применяют и керамические нагреватели, которые обладают повышенной теплоемкостью, медленно нагреваются и с замедлением откликаются на изменение мощности.

Современные производители также предлагают кварцевые нагревательные элементы, отличающиеся меньшей теплоемкостью и быстрее реагирующие на переключение мощности. Они гарантируют более точный контроль над температурой нагрева. При формовке толстых листов рекомендуется применение двойных нагревателей, способствующих более равномерному прогреванию листа и уменьшению времени воздействия.

После достижения пластиком необходимой температуры его могут растягивать с целью придания равномерной толщины. Листы раздуваются в обязательном порядке при выпуске изделий с наименьшим углом наклона.

Предварительно растянутому листу можно придавать геометрическую конфигурацию при помощи вакуума. В крупногабаритных станках для этой цели используется специальный бак в комбинации с сильным вакуумным насосом, которые обеспечивают двухступенчатое откачивание воздуха, ускоряющее процесс формовки.

На следующем этапе к работе приступает пуансон – движимый элемент пресс-формы, который отвечает за вдавливание материала в углубления на участке формовки и равномерное распределение толщины без образования складок. Станки зачастую оснащаются деревянными или металлическими пуансонами с гладкими поверхностями, обеспечивающими скольжение листа в процессе растягивания. Прокладка из кожи позволяет уменьшить вероятность преждевременного охлаждения листа.

Перед извлечением изделия следует дождаться его остывания, чтобы избежать деформирования. Для ускорения остывания на станок монтируются вентиляторы. Существует вентиляторы, которые могут направлять на лист мелкодисперсный туман, что существенно ускоряет его охлаждение.

Часто используются целые блоки регулировки температуры пресс-формы, благодаря которым кристаллические и кристаллизующиеся полимеры охлаждаются более равномерно и качественно.

Охлажденное изделие отсоединяют от пресс-формы под воздействием давления, извлекают и освобождают от излишков материала. Оборудование для обрезки подбирается с учетом толщины материала, габаритов изделия, производственных масштабов и прочих факторов. После этого в изделии проделывают нужные отверстия, прорези, наносят на него требуемую печать, укрепляют и собирают его.

Среднее время одного цикла формовки составляет 40-120 с. Точная продолжительность зависит от толщины сырья и сложности итогового изделия.

Вакуумная формовка станок, вакуумный формовщик, вакуум формовочная машина | Станки в Подольске – Оборудование для бизнеса на Gde.ru

Портативный станок для вакуумной формовки от производителя.

Представьте, вы только что отформовали изделия, а затраты минимальны. Не надо платить за услуги, ждать когда подойдет ваша очередь, платить за перерасход пластика, надеятся что все сделано хорошо.

Основные особенности модели:

Быстрый нагрев ТЭНов. До 2,5 раз быстрее, чем стандартные керамические нагреватели, а среднее потребление всего 2кВт. Станок отлично разогревает основные виды пластика. Возможность нагревать прозрачный ПВХ пластик. Справиться с формовкой пластика с напечатанным изображением. Формует пластик толщиной от 0,1мм до 3мм.

Станок комплектуется насосом с производительностью 1500литров/минуту, который в мгновение выкачает воздух из под пластика. Лопасти насоса защищены сеткой от попадания посторонних предметов.

Рабочее поле станка можно уменьшить с 500х400 до минимальных 230х400 ( с шагом 35мм). То есть нет перерасхода пластика.

Весь корпус выполнен из металла и окрашен термостойкой порошковой краской.

Температура нагрева регулируется! Станок оснащен регулятором мощности, который позволяет легко менять температуру разогрева.

Это очень удобно когда формуется тонкий пластик.

Гарантия 2 года. Мы используем в производстве только качественные компоненты, поэтому уверены в своей продукции. Каждый станок собран и протестирован вручную. В рамках гарантии, доставка станка из вашего города в сервисный центр и обратно осуществляется за наш счёт!

Работает от 220Вольт.

Вес станка 48кг. Размеры: 75*65*74 см

Видео:

https:///watch?v=c1XybpYxpo8

https:///watch?v=Y2aRlmJcG0Y&t=

Вакуумная формовка: станки, вакуумный пресс и формы. Вакуумная формовка пластиков

Вакуумная обработка материалов приобрела заслуженную популярность. Процессы, произведенные без влияния внешних факторов, отличаются чистотой и качеством.

Вакуумная формовка

Вакуумная формовка представляет собой процесс изготовления деталей и сложных конструкций из пластика. Производство сложных изделий происходит в 3 шага:

Производство сложных изделий происходит в 3 шага:

- Выполнение технологической оснастки. Для этого используется фрезерный станок с высокой точностью, который управляется с помощью специальной программы.

- Размягчение обрабатываемого материала, помещение его в оснастку. После этого создается вакуум между сырьем и стенками оснастки. Это позволяет придать заданную форму пластику.

- Охлаждение изделия до оптимальной температуры, при которой материал сохраняет заданную форму.

Цена на вакуумную формовку зависит от возможной сложности рельефа, а также от степени универсальности установки: обработке поддается не только пластик, но и другие пластичные вещества. Материалом для вакуумной формовки служит ПЭТ, оргстекло, акрил, полистирол и поликарбонат.

Стоит отметить вакуумно-пленочную формовку, используемую для литья металлов в формы. В процессе применяется термопластичная пленка, способствующая выделению газа. Газ конденсируется в форме за счет холодного песка, служит связующим для основного материала.

Вакуумная формовка пластиков

Процесс вакуумной формовки пластиков начинается с размягчения сырья. Пластик становится мягким под воздействием температуры. Мягкое вещество без труда втягивается в установку, где за счет действия вакуума приобретает заданную форму матрицы. После этого происходит процесс остужения, в результате которого пластик застывает и становится пригоден для использования по назначению.

В массовом производстве вакуумной формовки пластика используется несколько основных видов оборудования:

- тепловое;

- гидравлическое;

- пневматическое.

Это обуславливает ускорение процесса производства, а также повышает точность формовки. Купить пластик для вакуумной формовки можно на предприятиях, специализирующихся на производстве термопластов. Материал выпускается в форме листа, поэтому весь пригоден для вакуумной формовки. Из пластика с помощью вакуумной формовки производят такие изделия:

- стаканчики для кисломолочных продуктов;

- ванны;

- емкости для транспортировки лыж;

- внутренние панели в автомобилях;

- наружные вывески.

Цена на вакуумную формовку пластика зависит от производительности оборудования, а также от требуемых дополнительных опций. Стоит отметить, что существует также вакуумная формовка абс. Благодаря этому процессу возможна обработка ударопрочного материала. Вакуумная формовка абс пластика по своему принципу идентична с формовкой простого материала. Абс пластик отличается следующими свойствами:

- устойчивость перед влагой;

- долговечность при условии отсутствия прямых лучей солнечного света;

- устойчивость перед воздействием щелочей и кислот;

- маслостойкость;

- устойчивость перед воздействием высоких температур до 103-113°С.

Этим обусловлена распространенность изделий из этого материала. Оборудование для вакуумной формовки пластика позволяет производить мебель, части сантехники, крупные элементы в автомобилях, спортинвентарь и прочее. При этом сама установка отличается невысокой стоимостью за счет применения недорогого материала для ее изготовления.

Вакуумные насосы для формовки

Качественную работу обеспечивает дополнительное оборудование для вакуумной формовки. Одним из важных элементов является вакуумный насос. Он представляет собой установку, обеспечивающую создание вакуума в заданном объеме.

Насос для формовки подбирается мощный, способный откачивать порядка 250-300 л/мин. Глубина вакуума зависит от желаемой толщины пластика. Вакуумную формовку можно сделать своими руками, имея все необходимые части системы.

Станки для вакуумной формовки

Станок для вакуумной формовки представляет собой комплекс изделий:

- нагреватель: ТЭН, керамический или термоизлучатель;

- вакуумный насос;

- рабочий стол;

- панель управления.

Изготовление вакуумной формовки – трудоемкий и дорогостоящий процесс, поэтому оборудование рентабельно приобретать для массового производства.

Формы для вакуумной формовки

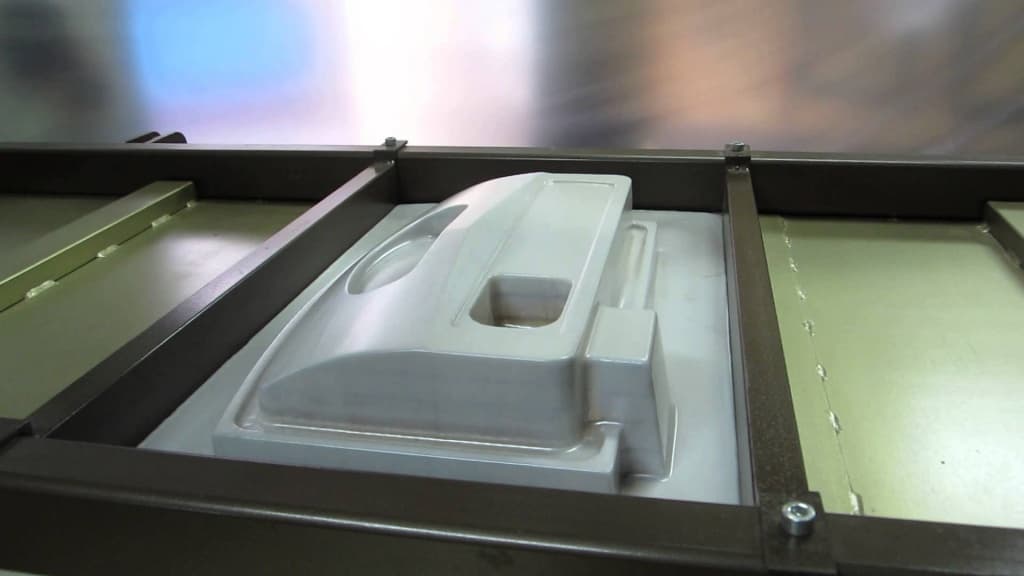

Формы для вакуумной формовки – важная составляющая процесса, благодаря которой пластик приобретает окончательный вид. Они создаются по индивидуальному заказу. Специально по заданным размерам изготавливается матрица для вакуумной формовки, которая служит основой будущей детали.

Они создаются по индивидуальному заказу. Специально по заданным размерам изготавливается матрица для вакуумной формовки, которая служит основой будущей детали.

Купить вакуумную формовку и составляющие для нее можно у заводов – производителей, связавшись с ним через официальный сайт. Также возможна покупка у официальных дилеров.

Обычные объявленияНайдено 80 329 объявлений Найдено 80 329 объявленийХотите продавать быстрее? Узнать как | |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Вакуумная формовка, виды вакуумной формовки

Навигация:

- Вакуумная формовка пластика

- Вакуумно-пленочная формовка

- Формы для вакуумной формовки

- Метод вакуумной формовки

- Станок для вакуумной формовки пластика

Вакуумная формовка – это процесс, при котором создаются изделия из различных пластиковых материалов. Этот метод имеет широкое распространение. Все больше пластмассовых, стеклянных, керамических изделий создаются с использованием данного метода. Он позволяет за короткий срок изготавливать большое количество продукции.

Вакуумную формовку применяют предприятия, которые изготавливают:

- предметы интерьера;

- пластмассовые элементы интерьера автомобиля;

- одноразовую посуду;

- керамическую посуду;

- мелкие элементы одежды;

- рекламные элементы и др.

Вакуумная формовка представляет сложный процесс, при выполнении которого используется сразу несколько агрегатов, в числе которых формовочная установка и вакуумный насос. Сегодня оборудованием данного типа пользуются пищевые предприятия, которые упаковывают пищу в формовочные емкости. Таким образом, продукты длительный срок сохраняют свои свойства.

Для выполнения вакуумной формовки используется заготовка в форме листа, затем разогревается и укладывается в матрицу определенной формы. Вакуум в установке заставляет размягченный материал принимать форму матрицы. После того, как форма засыхает, ее достают и вырезают.

На современных предприятиях, для получения пластика высокого качества, применяют пневматическое и гидравлическое оборудование. Кроме этого установки имеют более высокую скорость выполнения операции, что позволяет использовать с высокой интенсивностью.

Как правило, термопласт, который используется в качестве исходного материала, имеет листовую форму, поэтому легко поддается формованию в вакууме.

Кроме него, исходный материал может быть представлен:

- полистиролом;

- полиэтилентерефталатом;

- поликарбонатом;

- полипропиленом;

- вспененным полиэтиленом;

- полиметилметакрилатом;

- поливинилхлоридом;

К изделиям, которые можно изготовить из вышеперечисленных материалов, можно добавить:

- ванну и поддон для душевой кабинки;

- емкости для кисломолочных продуктов;

- приспособления, в которых перевозятся лыжи;

- основные элементы лодок;

- пластмассовые элементы автомобилей, приборов;

- панель холодильника;

- коробки, в которых хранится питание.

Вакуумная формовка пластика

Вакуумная формовка пластика является самой распространенной. При помощи данной технологии создаются всевозможные изделия из термопласта. К ним относится акрил, лиэстерол и ПВХ. Вакуумное пространство отлично подходит для того, чтобы создавать изделия из этих материалов. На сегодняшний день вакуумная формовка используется не только в серийном производстве, но и для разовых потребностей. На вооружение вакуумную формовку пластика взяли изготовители разовой продукции.

Вакуумная формовка пластика, так же как и любого другого материала происходит при среднем и высоком давлении. При этом в установках создают высокую температуру.

Из пластиковых материалов при помощи вакуумной формовки создают:

- логотипы и объемные элементы рекламных вывесок;

- лицевые и боковые панели, полки для мебели, ванны, крышки другие элементы интерьера;

- значительное количество пластмассовых элементов для автотранспорта;

- элементы аквариумов, мусорных контейнеров;

- различные приспособления для управления и коробки для современной электронной техники.

Вакуумная формовка все чаще встречается в нашей жизни. Недалеко то время, когда все пластиковые предметы будут создаваться таким путем. Он имеет массу преимуществ, основными из которых являются качество и скорость создания предметов.

Вакуумно-пленочная формовка

Процесс выполнения вакуумно-пленочной формовки на сегодняшний день встречается не часто. Цикл изготовления вакуумно-пленочных форм начинается с подготовки пленки на раскроечном столе. Для этого, вакуумиромая рамка накладывается на полимерную пленку, подключается к системе вакуумирования и, вместе с зафиксированной на ней пленкой, протягивается по ходу стола до обрезной нити накаливания. Рамка с отрезанным холстом переносится к формовочному столу и помещается под спирали нагревателя.

Разогрев пленки до температуры термопласта длится 10 секунд. Рамка с разогретой пленкой опускается на модельный комплект с одновременным вакуумированием подмодельной полости. Происходит обтяжка модельного комплекта. Данная операция проделывается одновременно на формовочных столах для верха и низа. После обтяжки модельно комплекта следует операция по расстановке опор на формовочные столы и расстановка отъемных частей на модели верхней полуформы.

Во избежание пригара на готовых отливках полимерная пленка, оформляющая модели, окрашивается антипригарной краской. Заполнение опог, формообразующим материалом, который, как правило, представлен сухим кварцевым песком, осуществляется путем перемещения формовочных столов под раздаточный бункер.

С помощью автоматических гидравлических устройств, подъема и опускания всех формовочных столов, последние перемещаются в верхнее крайнее положение до контакта края опоги с выходным отверстием бункера. После этого открывается шибер и включается вибратор. Происходит непосредственное заполнение опоги песком.

Формы для вакуумной формовки

Сегодня достаточно популярными материалами для изготовления вакуумных форм является ЧПУ фрезеровка МДФ плит. Они могут иметь различную толщину и, используя трехмерную модель фрезеруются на станке. После этого ее обрабатывают шкурой и покрывают определенным составом. Финальная шлифовка говорит о том, что вакуумная форма готова к применению.

Такие матрицы могут использоваться для формовки или из них изготавливаются стеклопластиковые изделия. Форма изделия определяет ее стойкость. Матрицы, которые имеют форму линзы и плавные обводы имеет высокую стойкость, тогда как узкие обводы могут выдержать меньший тираж и потребуют замены. При этом необходимо заметить, что последние используются чаще, поскольку стоят недорого и могут легко ремонтироваться.

Стеклопластиковые матрицы еще более стойкие и стабильные. Болванки для них изготавливаются по тому же принципу. Форма, изготовленная из полимерного материала, и армированная стекловолокном, изготавливается намного дольше, но имеет высокое качество. Технология может применяться для производства большого количества форм, которые изготавливаются одним листом.

Метод вакуумной формовки

Метод вакуумной формовки обладает рядом положительных качеств, которые позволяют использовать ее достаточно часто.

Основные преимущества метода вакуумной формовки:

- для изготовления изделий применяется низкое давление, а это значит, что можно использовать насосы с меньшей стоимостью;

- в процессе изготовления используются недорогие пресс формы, которые так же обладают высоким качеством. Изделия различных размеров могут выпускаться в большом тираже;

- Использование сложных машин и пресс форм выполняется только в том случае, если имеется автоматизированное производство большого количества одинаковых предметов, типа емкостей для кисломолочных продуктов;

- при вакуумной формовке используются готовые листы, которые в отличие от технологии термопластов, не имеют в составе порошок со смолой;

Станок для вакуумной формовки пластика

Сегодня, для изготовления пластиковых предметов используют вакуумное формовочное оборудования. Одним из таковых является станок для вакуумной формовки пластика. Как правило, данная установка способна самостоятельно создавать различные формы, не прибегая к помощи дополнительного оборудования.

В ее состав входит сам станок, он оснащен делителем, который позволяет после получения листа с формами разделить их на отдельные элементы. Кроме этого любой станок оснащается вакуумным насосом. Для этого может использоваться водокольцевой вакуумный насос, сухой безмасляный пластинчато-роторный насос, мембранный насос. Все станки отличаются по степени автоматизации, возможности изготавливать из листов различных размеров и производственные характеристики, которые говорят о ее возможностях.

На производственных предприятиях используются более крупногабаритные установки, которые работают на количество создаваемых изделий. Меньшие установки используются на остальных предприятиях.

НПО “ВакуумСкинМаш” – перечень станков для вакуумной формовки

- Мы не являемся дилерами по оборудованию для вакуумной

формовки, мы не торгуем импортными станками для

вакуумной формовки.

Мы не перепродаем б/у оборудование.

Всё предлагаемое оборудование – нашего собственого производства и собирается под заказ.

Мы предлагаем весь комплекс оборудования, необходимого для производства пластиковой упаковки. Вы всегда можете заказать у нас оборудование для вакуумной формовки с необходимыми лично Вам параметрами, в зависимости от Ваших потребностей.

Мы тщательно отбираем комплектующие для производства наших станков, отдавая предпочтение надежным импортным комплектующим.Также мы доставляем наше оборудование для производства пластиковой упаковки по всей стране.

Основные плюсы наших станков:

- Возможность использования любой пластиковой пленки

- Высокая производительность наших станоков

- Высокая надежность наших станков

- Широта ассортимента изготавливаемой продукции

- Рациональное использование площади благодаря компактности нашего вакуумоформовочного оборудования

- Быстрая окупаемость станков

- Возможность изменения параметров станков по требованию заказчика

- Время непрерывной работы не регламентируется.

- Возможность использования любой пластиковой пленки

Блистерная упаковка, иначе называемая также пластиковая упаковка – это новый, современный…

Технология формовкиТехнология производства блистера также называется вакуум-формовка (вакуумная формовка) или же термоформовка….

Наши станкиМы предлагаем весь диапазон оборудования, необходимого для производства пластиковой упаковки…

Поставщики пленкиКоординаты организаций, поставляющих пленку в России, Украине и Беларуси

Частые вопросыЯ собираюсь купить несколько одинаковых станков. Будет ли скидка? Конечно!

КонтактыНПО “ВакуумСкинМаш”. Пишите или звоните +7 495 5145591

Что можно изготовить при помощи технологии вакуумной формовки?

Вакуумная формовка широко применяется в легкой и пищевой промышленности, а также в других отраслях деятельности с целью изготовления деталей объемных и сложных форм. Сама технология предполагает использование специальных станков, в которые устанавливают матрицы, а также заготовки из листового пластика, полиэтилена, ПВХ и других эластомеров. Лист термопластичного материала прогревается до нужной температуры, что придает ему эластичность, после чего сводится с матрицей, а из полости между ними откачивается воздух.

К чему такие сложности? На самом деле это значительно повышает качество изделий и упрощает процесс их изготовления. В отличие от термопластавтоматов, станки вакуумной формовки стоят значительно дешевле и не требуют сложного обслуживания. При этом они позволяют серийно штамповать сотни одинаковых изделий, что очень важно в массовом производстве.

Отрасли применения технологии вакуумной формовки

Итак, вот главные отрасли, в которых применяется метод вакуумного формования:

- Пищевая промышленность – изготовление тары и емкостей для хранения, складирования, ложементы;

- Машиностроение – изготовление различных пластиковых элементов кузова, салона, подкапотного пространства. Методом горячей вакуумной формовки производят кожухи, корпуса воздушных фильтров, различные элементы приборных панелей;

- Медицинская отрасль — пеленальные столики, ванночки, тележки для хранения и перевозки медикаментов и оборудования, раковины нестандартной формы, элементы мебели и многое другое;

- Приборостроение — корпуса приборов, декоративные элементы;

- Производство оборудования и готовой продукции — корпуса и элементы различных станков и готовых изделий;

- Изготовление сложного архитектурного декора и промежуточных форм для отливки гипса, бетона, металла;

- Производство рекламных конструкций.

Практически все изделия из пластика с толщиной до 10 мм изготавливаются методом горячей вакуумной формовки. Как это происходит?

Особенности процесса вакуумного формования

Чтобы получить готовую деталь, на станке с ЧПУ изготавливается рельефная 3D форма – матрица, которая предварительно разрабатывается дизайнером и проектировщиком. После ручной доводки ее устанавливают в станок для формования, в его рамке фиксируют заготовку – лист термопластичного материала, и прогревают ее. Когда она достигает оптимальной эластичности, ее сводят с матрицей, откачивая воздух из пространства между ними. В результате мягкий пластик покрывает всю поверхность матрицы, повторяя каждый изгиб даже самой сложной формы.

Затем происходит охлаждение изделия, отделение от матрицы, и на весь этот цикл уходит от 30 секунд до 15 минут. Затем все повторяется, а в промышленных условиях многие конвейерные линии работают в непрерывном режиме. Метод отличается экономической целесообразностью, что выгодным образом сказывается на стоимости готовой продукции для конечного потребителя.

Есть ли ограничения?

Метод горячей вакуумной формовки позволяет изготавливать детали любых форм. Существует также ограничение по толщине заготовки – в большинстве случаев она составляет максимально 10мм. В остальном все зависит только от таланта дизайнера и возможностей станка с ЧПУ, на котором будет изготавливаться форма. Именно такие неограниченные возможности стали причиной широкого распространения технологии вакуумной формовки пластика по всему миру.

Вакуум-формовочная машина Centroform EZFORM

|

Вакуумное формование – Сиракузская архитектура

Школьный вакуумный формирователь Formech 450 берет листы пластика и нагревает и нагревает воздух, создавая отрицательное давление для придания пластиковой формы твердому объекту.Его часто используют для создания форм. Посмотрите видео о Formech 450 в действии.

СТОИМОСТЬ

Машина доступна для использования студентами-архитекторами бесплатно; однако студенты должны предоставить свои собственные утвержденные материалы (см. ниже).

ТРЕБОВАНИЯ К ИСПОЛЬЗОВАНИЮ

- Перед использованием вакуумного формовщика необходимо пройти обучение и получить разрешение от штатного техника производственной лаборатории Джона Брайанта в комнате 008.Важно прочитать все следующие протоколы. Несоблюдение их может привести к пожару, поломке машины, потере времени и материалов. Пожалуйста, всегда соблюдайте осторожность. Эксплуатация машины в нерабочее время (17:00 – 8:30) запрещена.

- Используйте машину только для вакуумного формования пластика. Разрешенные материалы: пленка из стирола, ПЭТГ и ЭТФЭ толщиной до 1/4 дюйма.

- Не кладите какие-либо предметы на машину.Используйте таблицу рядом с машиной для постановки (и, пожалуйста, убирайте после использования).

- Используйте листы 18×18, 12×12 или 6×6 дюймов. Машина способна работать на глубину 9 дюймов; однако, в зависимости от формы формы и толщины термоформованного материала, максимальная глубина вытягивания, которая может быть достигнута без разрывов, будет сильно различаться.

СОВЕТЫ ПО ПОДГОТОВКЕ ФОРМЫ

- Формы должны быть прочными.Использование легких материалов, таких как картон, синий и розовый пенопласт, не рекомендуется, поскольку вакуумное давление может исказить форму.

- Следует избегать подрезов; однако они могут быть нормальными при вакуумной формовке, если угол поднутрения меньше угла удаления.

- Коробочные формы (со сторонами, перпендикулярными столу для салфеток) следует избегать, потому что будет очень трудно удалить термоформованный пластик из формы.

- Убедитесь, что глубина отверстия (охватывающей части) в пресс-форме меньше 75% ширины, в противном случае может произойти разрыв материала.

- Тесьма может возникать с несколькими положительными (охватываемыми) пресс-формами, которые расположены близко друг к другу. Если возможно, раздвиньте формы или подумайте о создании отрицательных (охватывающих) форм, которые уменьшат, если не устранят перевязку.

- Если форма намного меньше, чем площадь формования 18 дюймов x 18 дюймов, то рассмотрите возможность использования одной из двух уменьшающих рамок с отверстиями 12 дюймов или 6 дюймов.

- Вакуум достаточно сильный, чтобы улавливать высокий уровень детализации. Например, если форма была фрезерована, ожидайте увидеть свидетельство инструмента в формованном пластике.

- Если вы используете форму из пенопласта, вы можете сначала покрыть форму стиролом, а затем использовать форму с покрытием из стирола для последующих вытягиваний с использованием такого материала, как пленка PETG или ETFE.

ПРОЦЕДУРА ВАКУУМНОГО ФОРМИРОВАНИЯ

- Пожалуйста, войдите в систему с Джоном Брайантом в комнате 008 перед использованием аппарата и точно следуйте этим протоколам. Неправильное использование машины приведет к потере привилегий.

- Переведите переключатель на задней (нижней) стороне машины в положение ВКЛ.

- Когда нагревательный элемент полностью задвинут на рельсы, включите регуляторы нагревателя в зонах нагрева, которые вам нужны для вашего размера формы (см. Красные диаграммы на машине). Катушки нагреваются примерно за 5 минут, если машина некоторое время не использовалась.

- Убедитесь, что ваша форма чистая и непыльная, затем поместите ее в середину стола для штор.

- Установите стол в нижнее положение, нажав на большой рычаг с правой стороны машины от себя.

- Откройте зажимы материала на передней правой и левой сторонах и поднимите раму.

- Поместите лист пластмассы над отверстием. Пластик должен полностью закрывать белые уплотнители вокруг отверстия.

- Потяните рамку зажима вниз и закройте зажимы материала. Используйте регулировочные винты на передней и задней части зажимов для материала, чтобы надежно закрепить пластик.

- После того, как нагреватель достигнет рабочей температуры, потяните его вперед по пластику.

- По мере нагрева пластик начинает немного подниматься.Потом она размягчится и начнет провисать. Если время цикла нагрева известно, можно установить таймер. {Для ПЭТГ 0,030 или стирола установите таймер на 55 секунд.) Если время неизвестно, нагрейте пластик до тех пор, пока он не достигнет глубины провисания примерно на дюйм. (Это займет от 55 секунд до двух минут в зависимости от типа и толщины материала).

- На этом этапе полностью отодвиньте нагреватель. Включите вакуумный насос (рычаг спереди внизу слева) и поднимите стол (большой рычаг справа), пока не почувствуете, что он встал на место.

- Дайте готовому формованному элементу немного остыть, а затем нажмите на клапан вакуума / давления вниз. Это приведет к продувке воздуха между формой и отливкой, что поможет удалить сформированный пластик. Если пластик все еще слишком мягкий, может произойти некоторая деформация. В этом случае переверните насос, чтобы снова использовать вакуум, и подождите, пока пластик достаточно остынет.

- Опустите стол (используя рычаг с правой стороны машины) и отпустите зажимы материала, чтобы удалить готовую формовку.

Вакуумное формование материалов Zendura – ZenduraDental

от ZenduraDental Team 12 сентября 2012 г.

Zendura Vacuum Story

Материал Zendura (до сих пор) был ограничен использованием типа «давление». формовочные машины.Эта спецификация основана на высоких требованиях к качеству определение линии десен и текстуры десен во время термоформования. Мы получили доступ к несколько «старых» вакуум-формовочных машин и экспериментально выяснили, что мы можем не дают такого хорошего результата, как у формирователя давления, поэтому мы имеем не рекомендуется использовать аппараты вакуумного типа с Zendura.

После того, как мы представили материал на стоматологическом рынке, мы Постоянно задаются вопросы относительно его использования с «вакуумными» формовочными машинами.Мы бросили вызов нашим клиентам! Некоторые из наших клиентов имеют успешно отлили Zendura с помощью вакуум-формовочных машин и предложили что мы меняем нашу позицию. Мы приобрели несколько вакуум-формовочных машин и дали хорошие результаты формования – прибор продемонстрировал детали модель и четко очерченные линии десен.

Ниже приводится краткое изложение наших опыт.

Что работает С вакуумным формованием?

Существуют разновидности вакуумных машин.Большинство из них выполняются вручную и требуют оператора чтобы поместить пластиковый лист в держатель, переместите его под нагревательный элемент, нагрейте в течение фиксированного времени, затем быстро переместите материал в положение формования и примените вакуум. Мы видим хорошие результаты, когда система вакуумного формования нагревается. эффективно перемещает материал из состояния нагрева в форму одним движением (быстро) операции и имеет достаточный вакуум для формирования материала.

Что насчет Ваш вакуумный формовщик?

Признавая, что на рынке представлено множество дизайнов и брендов (и некоторые из них могут заинтересовать коллекционеров антиквариата), вы сможете создать хороший результат, если ваша машина эффективно нагревает, материал перемещается быстро из теплового режима в режим вакуумного формования, и есть хороший поток воздуха под платформа пресс-формы.

Если вы без труда не добиваетесь хороших результатов, мы рекомендуем вы рассматриваете возможность замены вашей нынешней машины. Мы всегда будем рекомендовать использование машин, работающих под давлением, просто из-за значительного увеличения объема формования давление.

Соответственно, мы расширяем спецификации использования Zendura, делая его отличный вариант для всех, даже если вы не готовы переходить на напор формирующая система. Теперь предлагается материал Zendura толщиной 125 мм. квадраты 125 мм для стандартных систем вакуумного формования!

Не стесняйтесь обращаться к нам, если вы хотите попробовать образцы!

Больше в

читать:

Инструкции по изготовлению в вакууме

Давление

инструкция по изготовлению

Делиться:

Команда ZenduraDental

Автор

Вакуумное термоформование: некоторые забавные исторические факты | Термоформование по индивидуальному заказу

Если вам нужна упаковка для пищевых продуктов, медикаментов или розничных товаров, вакуумное термоформование поможет вам в этом.Этот процесс используется для создания блистерной упаковки, упаковки в форме раковины, термоформованных лотков, пластиковых бутылок и многого другого. Вот краткий обзор процесса и несколько интересных фактов из истории термоформования и пластиковой упаковки.

В Indepak мы используем высокоскоростные термоформовочные машины для создания упаковки. После утверждения дизайна и прототипа мы разрабатываем форму для вашего продукта, которая помещается в машину. Большие, тонкие листы пластика будут загружены в вакуумную термоформовочную машину, и эти листы будут нагреваться до тех пор, пока они не станут пластичными, а затем прижаты к форме с использованием комбинации давления и силы вакуума.

В то время как натуральный каучук и натуральная целлюлоза использовались на протяжении тысячелетий, разработка синтетических пластмасс началась в XIX веке. Целлулоид был первым в мире пластиком, пригодным для использования, и был разработан Джоном Уэсли Хаяттом. Его изобретение было усовершенствованием Parkesine, пластика, разработанного английским изобретателем Александром Парксом. Помимо улучшения целлулоида, Hyatt также запатентовал первую машину для литья под давлением, предшественницу типа машин, которые мы используем сегодня в Indepak.

Как и многие другие промышленные достижения, многие успехи в вакуумном термоформовании произошли непосредственно перед, во время и после Второй мировой войны. В течение этих лет также было много улучшений в разработке пластмасс, поскольку прочные, легкие и синтетические материалы пользовались большим спросом. Первые патенты на термоформовочные машины были поданы Х.Л. Хельвигом из компании Rohm & Hass, а также R.E. Лири, инженер DuPont. Эти первые изобретатели использовали множество различных методов для нагрева пластика, такие как конвекция, лучистое тепло или даже горячее масло или пар.

В 1947 г. Компания Borkland подала патент на машину для вакуумного формования. В дальнейшем Боркланд внесет много других улучшений в мир вакуумного термоформования. К началу 1950-х годов реклама и статьи о вакуумном термоформовочном оборудовании будут отображаться в таких публикациях, как Modern Plastics Magazine и Plastics World.

В 1940-х годах были разработаны многие пластмассы, которые мы используем сегодня, в том числе полиэтилентерефталат или ПЭТ, который сейчас используется в качестве упаковки для сотен продуктов, а также для пластиковых бутылок с водой.С 1950-х годов продолжались улучшения как в оборудовании для вакуумного термоформования, так и в разработке пластмасс в целом. Например, полиэтилен высокой плотности был создан в 1953 году химиком Карлом Циглером, который позже получил Нобелевскую премию за это изобретение.

На протяжении последних нескольких столетий химики и изобретатели работали над разработкой синтетических пластмасс, а также над созданием машин вакуумного термоформования, но ученые также продолжали работать над производством с использованием природных веществ для создания пластмасс.Морис Лемуан, например, в 1926 году разработал биопластик, известный как полигидроксибутират.

В течение многих лет эта разработка игнорировалась, поскольку было проще и дешевле использовать пластмассы на нефтяной основе. В 1970-х годах нехватка нефти и рост защиты окружающей среды увеличивают интерес к разработке биопластиков, и сегодня многие упаковочные компании, в том числе Indepak, предлагают этот тип пластика, если наши клиенты хотят создавать упаковку из возобновляемого источника, такого как крахмал.

Независимо от того, какой тип пластика вы выберете для своего проекта вакуумного термоформования, потребители должны иметь возможность утилизировать его, просто выбрасывая в мусорный бак. Практически каждый материал, который мы используем в Indepak, подлежит вторичной переработке, и в целом мы стремимся работать с минимальными отходами. Если вам нужна жесткая пластиковая упаковка любого типа, не стесняйтесь обращаться к нашим специалистам по вакуумному термоформованию.

Термоформовочные машины ILLIG работают с вакуумом, сжатым воздухом или и тем, и другим.

В зависимости от ваших индивидуальных требований мы также предлагаем подходящие компоненты, такие как прокатная клеть для материала, подогреватель, дополнительные вырубные блоки, штабелеукладчики и машины для постобработки, чтобы дополнить центральную термоформовочную машину и, таким образом, модульно собрать полную производственную линию.А если со временем ваши требования изменятся, вы можете в любой момент модернизировать линию термоформования, добавив в нее необходимый модуль. Инновационная концепция ThermoLineControl (TLC®) ILLIG объединяет все отдельные модули в единую простую в эксплуатации производственную линию. Каждый отдельный компонент производственной линии, включая транспортировку в конце линии, можно удобно и централизованно контролировать с формовочной станции. Это также позволяет оператору сократить время, необходимое для достижения стабильного производственного процесса при настройке линии термоформования для нового продукта, за счет использования комплексных и хорошо организованных справочных страниц по оптимизации процесса.Протокол связи модулей основан на стандартах Индустрии 4.0, а разработанная ILLIG Intelligent Control Concept® (ILLIG IC ® ) управляет процессами термоформования.

ThermoLineControl – концепция централизованного управления для максимальной производительностиРазработанный специально для производственных линий рулонных формовочных машин с формовкой и пробивкой на месте (RDM-K) и раздельной формовкой и пробивкой (RDK), ILLIG ThermoLineControl значительно повышает производительность производственной линии, а также предлагает комплексного оператора поддержка для упрощения работы машины.Это уже очевидно из первоначальных базовых настроек станка при запуске нового продукта на новом формовочном инструменте. После ввода типа и толщины материала и основной информации о продукте, который будет сформирован, и используемом формующем инструменте, машина автоматически регулирует настройки по умолчанию, включая скорость цикла и нагрев материала, и всего через короткое время машина готова к производству. по оптимальному качеству детали.

TLC® непрерывно контролирует процессы и визуализирует последовательность операций линии на экране панели управления в понятной для оператора форме.Каждый когда-либо использованный инструмент и каждый продукт, когда-либо сформированный на производственной линии, включая настройки и используемые производственные параметры, сохраняются TLC® в виде файла, который можно быстро и легко перезагрузить для дальнейшего использования в любое время.

Более быстрое производство и меньшее время наладкиTLC® также предлагает дополнительные улучшения для повышения эффективности. Все машины, вспомогательные устройства и агрегаты, подключенные к производственной линии, от прокатной клети материала до охлаждающей установки и системы транспортировки, оснащены стандартизированным интерфейсом.Это не только обеспечивает дополнительный комфорт для пользователя, но и существенно сокращает время настройки, необходимое для изменения форматов или инструментов. Вместе с быстросъемным устройством смены инструмента на формовочной машине время, сэкономленное на настройке машины, теперь может быть инвестировано в более производительное время.

TLC® упрощает и ускоряет диагностику неисправностей и устранение неисправностей. Когда дистанционное обслуживание ILLIG включено на производственной линии, технические специалисты в Хайльбронне могут удаленно просматривать компоненты и конфигурацию машины через защищенное Интернет-соединение, чтобы диагностировать неисправности и быстро решать любые проблемы, вызванные неправильными настройками.

ILLIG – ведущий поставщик систем термоформования и форм для термопластов. Наш портфель продуктов и услуг включает разработку, проектирование, производство, монтаж и ввод в эксплуатацию сложных производственных линий и компонентов. Благодаря уникальной разработке упаковки Pactivity® 360 и высокоэффективным системам упаковки ILLIG предлагает вам экономичные и экологически безопасные решения.

Thermoform-, Vakuumform- & Tiefziehmaschine kaufen

Ваша термоформовочная машина Zappe – универсальная термоформовочная машина для точной формовки пластмассовых деталей

Они практически незаменимы в повседневной жизни: детали, полученные вакуумным формованием, изготавливаются с помощью термоформовочных машин.Будь то типичные тары в коробках конфет и рождественские календари для шоколада, стаканчики для йогурта, вставки для игровых коробок или блистерные формы.

Но на самом деле область применения термоформовочных машин намного шире. Термоформованные детали сегодня используются в машиностроении и производстве оборудования, в автомобильной промышленности, для внутренней отделки холодильников и морозильных камер, для входных дверей, декораций и многого другого. Все эти детали часто больше не производятся методом литья под давлением, а производятся на термоформовочных машинах.

Простое и безопасное использование термоформовочных машин Zappe

SKA 200 100 T

Точная процедура производства термоформованных деталей зависит от конкретной вакуумной термоформовочной машины, которую вы выберете. В вакуумно-формовочной машине Zappe Basis на формовочном столе размещается термоформовочный инструмент с соответствующими формами желаемых деталей, полученных вакуумным формованием. Нагревательный экран с пневматическим управлением перемещается по пластиковой пленке или пластиковым листам (таким как АБС, ПВХ, ПС, ПЭТ, ПК и т. Д.).) на формовочном столе и нагревает пленку.

После достижения температуры формования вакуумный стол с термоформовочной формой вдавливается в пластиковую пленку. Вакуумный насос откачивает воздух, так что пластиковая пленка покрывает термоформовочную форму, как вторая кожа. Время вакуумирования регулируется бесступенчато, что позволяет производить термоформованные детали разной высоты оптимальным образом.

При необходимости можно использовать сжатый воздух для предварительного растяжения и равномерного вытягивания материала для поддержки процесса формования.Продолжительность предварительного обдува и воздушный поток регулируются.

Наконец, зажимная рамка открывается автоматически, и термоформованный продукт можно удалить вручную. Закрытие зажимной рамы осуществляется пневматически.

От компактного Starter QUICK-THERMOFORM до термоформовочной машины Basis или полностью автоматической вакуум-формовочной машины серии Profi – какая вакуум-формовочная машина лучше всего подходит для ваших целей?SKA 200 100 T

Какая термоформовочная машина лучше всего подходит для требуемых вами термоформовочных операций? Модель Starter «QUICK-THERMOFORM» – это особенно компактная недорогая альтернатива.Узнайте больше о «QUICK-THERMOFORM» здесь.

Намного более удобная компоновка для больших объемов обеспечивается проверенной и испытанной моделью Basis:

Вакуум-формовочная машина Zappe Basis – компактная термоформовочная машина с полным стандартным оснащениемКомпактная термоформовочная машина для пластика с встроенный вакуумный насос стоит на регулируемых по высоте ножках. Путем выбора на современной сенсорной панели управления вы можете выбирать между полуавтоматической процедурой для ручного управления и автоматическим режимом.После того, как параметры были установлены, установленный цикл выполняется полностью автоматически до конца.

Вакуум-формовочная машина Basis имеет обширную базовую конфигурацию, а также настраивается различными способами в соответствии с вашими конкретными требованиями:

Термоформовочная машина BasisВакуум-формовочная машина

Тип машины: SKA -T

- Автоматическое движение

- Несколько контуров нагрева с отдельным контролем нагрева и отдельными датчиками температуры

- Пневматически перемещающийся тепловой экран, зажимная рама и формовочный стол

- Двойной охлаждающий вентилятор на опалубке, бесступенчато регулируемый по трем осям движения

- Электрическое и механическое оборудование с немецким промышленным стандартом

и многим другим – обращайтесь к нам.Мы будем рады собрать термоформовочную машину, которая наилучшим образом соответствует вашим требованиям!

Кроме того, вы можете выбрать один из множества вариантов для настройки вашей термоформовочной машины: Варианты оборудования для термоформовочной машины Basis:- Дополнительный отдельный обогрев дна для обработки более толстых термопластов до прибл. Толщина стенки 10 мм

- Блок охлаждения / нагрева для контроля температуры формовочных форм

- Охлаждение водяным распылением

- Вакуумный бак

- Пневматическое устройство предварительного растяжения

- и многие другие варианты настройки.Что должна уметь ваша термоформовочная машина? Обращайтесь к нам – мы сделаем это возможным!

Версия Pro термоформовочной машины Zappe – высокая производительность и удобство

Версия Pro термоформовочной машины Zappe не оставляет желать лучшего при производстве деталей глубокой вытяжки.

SKVA 3550 T W

Оснащен охлаждающей пластиной для водяного охлаждения форм, пневматической / гидравлической пробивной машиной, высокопроизводительным вакуумным насосом, контролем количества штук и многим другим.Мы будем рады проконсультировать вас по поводу оптимального оснащения вашей термоформовочной машины.

Другие особенности:

Термоформовочная машина Profi

Тип машины: SKVA -T

- Автоматическая выгрузка термоформованных деталей

- Автоматическая система штамповки для штамповки полостей

- В зависимости от размера формовки, несколько отдельных контуров нагрева с индивидуально регулируемой температурой для идеальной регулировки температуры формования

- Охлаждающая пластина для поддержания идеальной температуры формы

и многое другое – просто сообщите нам, что вам нужно.Мы сделаем это!

Или вы вручную производите меньшие количества? Тогда QUICK-THERMOFORM может быть именно той моделью, которая вам подходит.

Недорогая модель – это небольшая и компактная машина с регулируемой температурой нагрева.

QUICK-THERMOFORM SUPERMAXI

Время работы бесшумного вакуумного насоса компактной термоформовочной машины сколь угодно долго. Наша самая маленькая термоформовочная машина также подходит для ручного производства блистерных крышек, лотков и других вакуумных формованных деталей из термопластов.

Какими свойствами должна обладать ваша термоформовочная машина? Обращайтесь к нам, и мы будем рады изготовить для вас индивидуальную вакуумно-формовочную машину!

Вакуум-формовочная машина DIY – Новости авиамоделей

Вы знаете все модели, которые вы хотели построить, но не пытались, потому что для них требовался навес вакуумного формования? Вы помните, как читали о всевозможных сложных вакуум-формовщиках, на создание которых потребовался месяц и которые стоили как семиканальный передатчик? Получил 20 долларов.00 за материалы, несколько ручных инструментов и день? Тогда самое время приступить к вакуумному формованию!

Что понадобится и где взять

> Достаньте пылесос со шлангом из домашнего туалета. Если вы можете включить пылесос, положить руку на конец шланга, и он прилипнет к руке, значит, вы в деле. В противном случае вам либо нужен новый пылесос, либо поменяйте мешок. Нет, пылесос для вашего магазина не годится. У него нет необходимого всасывания.

> Ручная электрическая дрель или дрель без двигателя и немного амбиций.

> Сверло 1/8 дюйма.

> Копировальная пила. Я сам использовал спиральную пилу, но копировальная пила, используемая правильно, сделает работу почти так же быстро.

> Ножовка по металлу. Если он у вас есть, а если нет, купите несколько дополнительных лезвий для копировальной пилы и прикрепите их к алюминиевому каналу. Вы доберетесь туда. Всего 3 или 4 разреза.

> Наждачная бумага и / или напильник было бы неплохо.

> Лучше линейка, плотницкий угольник и карандаш.

> Кухонная электрическая плита (не духовка) или электрическая петля с одной горелкой. Купил электрический глаз. Это были дополнительные 20 долларов, но удобство того стоило. Газы, выходящие из газовой горелки, слишком горячие и могут обжечь пластик, не говоря уже о пальцах. Не подойдет и угольный гриль. Не спрашивайте, откуда я знаю.

> Два 4-дюймовых C-образных зажима

> Полноразмерные ножницы для резки пластиковых пластин.

> Кольцевая пила размером с конец шланга пылесоса действительно экономит время, но вы легко можете обойтись и без нее.

Материалы на сумму 20 долларов

Кусок березовой фанеры размером 2 х 2 фута 3/16 дюйма и кусок березовой фанеры размером 2 х 2 фута из магазина товаров для дома. В этих магазинах есть куски березовой фанеры, предварительно нарезанные до этого размера. Если у вас нет ручной пилы, магазин отрежет кусочки по размеру для вас. Обычно 2 разреза бесплатно.

> 2 фута алюминиевого канала шириной ½ “X 5/8”. Возможно, вам придется купить более длинный кусок.

> Рулон самоклеящейся уплотнительной ленты ½ “X 3/8”.

> Липа или бальза для пробки.

> Пакет одноразовых пластиковых тарелок для пикника Solo аналогичной марки 12 ”вакуумной формовки (непрочные и непрочные). Начните с белых тарелок, если сможете их найти. Так легче увидеть, что происходит. С пластинами более темного цвета тепло поглощается быстрее и поначалу может уйти от вас. Вы можете найти прозрачные пластиковые одноразовые тарелки для навесов в магазинах товаров для вечеринок, но полученный навес может выглядеть мутным. Я беру две дюжины печенья и использую ту упаковку, в которой они пришли, из продуктового магазина.Если что-либо было сформировано в вакууме один раз и на нем нет отверстий, его можно размягчить и снова создать вакуум.

Решения

С этого момента размеры – это рекомендации, которые у меня сработали. В них нет ничего волшебного. Вы можете внести изменения в соответствии со своими потребностями.

Вам необходимо решить, какого размера объект вы хотите формовать с помощью пылесоса. Я делаю модели в масштабе арахиса и размах крыльев до 30 дюймов. Если вы создаете модели гораздо большего размера, вы можете легко внести некоторые изменения в этот дизайн или подумать о том, чтобы сделать свой купол из двух частей.

Я сделал свой пленум для использования 12-дюймовых тарелок для пикника в качестве дешевого и легкодоступного источника пластика. Вы можете легко увеличить камеру статического давления. Есть много больших листов пластика PET G толщиной 0,02–0,03 дюйма, который отлично подходит для вакуумного формования прозрачных навесов, доступных на Amazon.

Если вам нужны козырьки большего размера или другие детали вакуумной формовки, сделайте увеличенную камеру статического давления и пластиковый держатель. Он по-прежнему будет работать, но вы только что покинули территорию за 20,00 долларов и остались сами по себе!

За исключением места для подключения шланга пылесоса, нет смысла строить ящик, из которого нужно было бы просто всасывать весь воздух перед началом формования.Вы будете вставлять шланг в ту часть нижней части камеры, которая свисает над краем стола. Кажется, не имеет значения, вставляете ли вы шланг в центр или в угол камеры статического давления. Воздух удаляется очень быстро, а формовка выполняется за доли секунды. Два 4-дюймовых C-образных зажима удерживают камеру статического давления на столе или на противоположной кромке.

Изготовление пленума

Разметьте сетку на верхней части двух одинаковых кусков фанеры 3/8 размера, которые лучше выглядят.Подойдет сетка размером 1 дюйм, но используйте сетку ½ дюйма или ¾ дюйма, если вы чувствуете себя более амбициозным. Оставьте не менее ½ дюйма с внешней стороны. Плотно скрепите два куска фанеры одинакового размера и просверлите отверстия 1/8 дюйма в верхней части и во второй части в точках пересечения решетки. Кусок ленты вокруг сверла может помочь вам с глубиной отверстий. Если ты немного поскользнешься, не беда. Разделите две части.

Используя спиральную или копировальную пилу, обрежьте вторую деталь по всему периметру только за пределами частично, хорошо, в основном частично просверленных отверстий.Оставьте фанеру шириной не менее 3/8 дюйма по всему краю. НЕ прорезайте этот край снаружи. Он нужен вам в целости и сохранности. Это будет край вашего пленума. Старайтесь избегать появления заноз на нижней части разреза. Поможет приклеить нижнюю часть доски перед резкой. Выбросьте кусок со всеми отверстиями. Сохраните кусок, который прошел по краю.

Теперь, когда вы попрактиковались, отметьте и вырежьте отверстие для шланга пылесоса в большей части 3/8 дюйма. Кольцевая пила здесь отлично работает, но она есть не у всех.Вырежьте прямо по отметке с помощью свитка или копировальной пилы. Отшлифуйте до окончательного размера, часто сверяясь с концом шланга пылесоса. Вам нужна плотная посадка. Если у вас не совсем получается воздухонепроницаемость, заверните конец шланга пылесоса в прозрачную кухонную пленку (Saran), чтобы он не прилипал, и заполните все зазоры в древесине эпоксидной смолой.

Сложите кусок фанеры 3/8 дюйма с отверстиями 1/8 дюйма сверху. Поместите кусок фанеры 3/8 дюйма с большим вырезом посередине. Поместите большой кусок фанеры 3/8 дюйма с отверстием для шланга на дне.Склейте их все вместе. Будьте щедры с клеем. Здесь вы герметично закрываете края камеры. Зажмите сборку и дайте ей высохнуть. Оберните уплотнитель вокруг верхнего края камеры статического давления. Герметично. Пробелов нет. Поздравляю, пленум завершен.

Изготовление пластмассового держателя

Размер отверстия в центре пластикового держателя определяет размер пластика. Кусок пластика должен быть примерно на дюйм больше, чем отверстие в обоих направлениях, чтобы удерживаться и закрываться уплотнительной прокладкой.

Эти пластиковые держатели недороги и просты в изготовлении, поэтому у меня есть некоторые с отверстиями разного размера. Остальная часть пластикового держателя плотно прилегает к камере статического давления, поэтому камера единого размера – это все, что вам нужно. Пластиковый держатель станет теплым, но не слишком горячим, пока вы размягчите пластик. Я много пользовался своим, и я не видел никаких признаков беспокойства. Мне нравится держать пальцы подальше от тепла, поэтому я сделал большую часть пластикового держателя длиной в фут, чтобы пальцы не попадали под электрический глаз. По общему признанию, кусок мог бы быть короче; это твои пальцы.

Квадратное отверстие 6 3/8 дюйма примерно настолько велико, насколько я мог бы его сделать, чтобы использовать центр 12-дюймовых пластин в качестве источника пластика и при этом получить уплотнитель для уплотнения краев пластиковой детали. Вы можете сделать отверстие немного длиннее и уже, и оно все равно будет работать с пластинами.

Вы можете штабелировать и зажать обе части фанеры, просверлить отверстие, чтобы пропустить лезвие пилы, и выпилить квадратные отверстия 1 “X 2” и 6 3/8 в обоих кусках фанеры 3/16 одновременно. У меня есть еще один пластиковый держатель, в котором используется квадратное центральное отверстие 3 дюйма, что позволяет мне изготавливать мелкие детали, используя ¼ 12-дюймовой пластины.

Прикрепите канал к краю стола и отрежьте два 9-дюймовых и два куска 1 ½ дюйма длиной. Они будут удерживать вместе пластиковые детали держателя во время использования.

Оберните уплотнитель вокруг самого края отверстия в маленькой детали. Пробелов нет. Вы хотите, чтобы это было герметично. Прокладка плотно прилегает к пластику, чтобы он не соскользнул, и обеспечивает герметичное уплотнение. Вам понадобится уплотнитель только с одной стороны пластика.

Изготовление заглушки

Я люблю вырезать вилки из мягкой липы, но Balsa, безусловно, подойдет.Поскольку во время резания трудно удерживать мелкие детали, я обычно приклеиваю древесину для пробки к палочке для перемешивания краски (в знак благодарности от Шервина Уильямса) перед резьбой. Иногда я вырезаю пробку из палочки для перемешивания краски. Вам нужно сделать шаблоны из папки Manila или каталожных карточек, чтобы убедиться, что у вас есть заглушка нужного размера и формы. Вырежьте и, как правило, отшлифуйте пробку до нужной формы. Шлифовка занимает больше времени и дает гораздо лучший контроль. Чем качественнее и ровнее заглушка, тем лучше вакуумная формованная деталь.Нет необходимости в сложных методах отделки, просто сделайте это гладким. Нет пуха.

Вам нужно поднять заглушку примерно на ¼ дюйма над поверхностью статического давления. Вы можете использовать для этого четыре небольших блока, чтобы вакуум попадал под вилку. Это должно устранить любые лямки. Позже вы сможете отрезать деталь от вилки. Нанесите на пробку тальк, чтобы он действовал как смазка для плесени.

Процесс формовки

Я настоятельно рекомендую вам посетить https: // youtu.be / oJVFxK5pseA У Криса Бема есть менее чем 10-минутное видео, которое прекрасно демонстрирует этот процесс вакуумного формования.

Включите электрическую горелку в розетку и включите ее на максимальную мощность. Для разогрева потребуется время. Подключите пылесос и вставьте шланг в нижнюю часть камеры статического давления. Закрепите камеру статического давления на столе или на противоположной кромке. Поместите заглушку в центр камеры статического давления. Разрежьте тарелку до квадрата и поместите ее в держатель. Положите кусочки швеллера на края держателя.

К настоящему времени электрический глаз должен быть горячим. Включите пылесос. Держите пластик примерно на 3–4 дюйма над горелкой. Продолжайте перемещать пластиковый держатель, чтобы равномерно нагреть весь пластик, даже края. Если пальцы становятся слишком теплыми, поднимите пластик выше над глазом! По мере того, как пластик нагревается, вы увидите, как поверхность пластика сглаживается. Тогда он станет мягким даже в углах. Наконец, пластик начнет провисать посередине. Скорость этого процесса зависит от того, насколько высоко пластик находится над горелкой.Чем выше, тем медленнее. Когда вам покажется, что пластик достаточно просел, снимите пластиковый держатель с горелки и быстро поместите его на камеру статического давления. Примерно через долю секунды пластик вокруг заглушки всасывается. Выключите все и полюбуйтесь своей частью!

Где взять пластик

Что бы вы ни делали, НЕ ИСПОЛЬЗУЙТЕ пластик из 2-литровых бутылок для вакуумного формования. Этот пластик очень сильно сжимается при нагревании и превратит ваш пластиковый держатель в крендель! Это голос опыта!

Я уже упоминал тарелки.Что касается навесов, мне очень нравится прозрачный пластиковый лист PET G толщиной от 0,02 до 0,03 дюйма от Amazon. Из этого пластика получаются отличные прозрачные навесы. Фактически он измеряется в метрических единицах. На одном листе материала хватит на несколько навесов. Материя может быть легко забита и привязана к размеру. У Amazon также есть пластиковая пленка разных цветов.

Можно использовать коробки для печенья, однако их следует осторожно нагреть в течение минуты или двух, прежде чем пытаться размягчить их. Предварительный нагрев необходим для удаления влаги из пластика, в противном случае может произойти помутнение.Я сделал пару красивых капотов из черного дна лотка с куриными мини от Chic-Fil-A.

Я не покупаю много пластика, но я не выбрасываю пластиковую упаковку, не считая ее пригодной для вакуумного формования. Создатели моделей всегда отлично умели повторно использовать материалы.

Что может пойти не так?

> Если пластик провисал и не образовывался, по крайней мере, в основном на камере статического давления, у вас есть утечка воздуха. Найдите их и исправьте.Для начала посмотрите на уплотнитель. Подумайте о том, чтобы покрасить край камеры. Проверьте место подключения вакуумного шланга.

> Если пластик слишком сильно прогнется, ваша деталь может оказаться слишком тонкой для использования. Либо не позволяйте следующему куску пластика так сильно провиснуть, либо начните с более толстого пластика.

> Если между краем вилки и краем пластиковой папки недостаточно места, возможно, пластик не сможет достаточно растянуться. Можно ли изготовить деталь по частям?

> Если пластиковая деталь не вышла правильно, если в ней нет отверстий и она не растянулась, повторно нагрейте пластиковую деталь и попробуйте снова.