Электроэрозионные станки проволочные вырезные: принцип работы, схемы

Процесс электроэрозионной обработки (ЭЭО) токопроводящих материалов основан на принципе направленного разрушения анода (заготовки), который находится в жидкой диэлектрической среде, в результате прохождения между ним и катодом (рабочим инструментом) электрического разряда большой мощности. Ввиду значительных технологических возможностей метода, он реализуется на электроэрозионных станках различного исполнения.

Проволочно-вырезной электроэрозионный станок

Проволочно-вырезной электроэрозионный станокСтруктура и разновидности оборудования для ЭЭО

Типовой электроэрозионный станок включает в себя:

- несколько автономно действующих друг от друга электродвигателей;

- узел подачи электрода-инструмента;

- ванну с рабочей средой;

- стол для размещения обрабатываемой заготовки;

- схему управления.

Классификация рассматриваемого оборудования производится по следующим признакам:

- По технологическому предназначению. Можно выделить универсальные, специализированные и специальные станки для ЭЭО;

- По принципу компоновки основных узлов. Её можно сделать горизонтальной и наклонной, но чаще используется вертикальная компоновка;

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или поднимающаяся;

- По степени точности – оборудование для работ обычной точности и прецизионное;

- По принципу возбуждения и последующего регулирования параметров электрического разряда.

Размерный ряд видов электроэрозионного оборудования отечественного производства определяется требованиями ГОСТ 15954.

Где купить электроэрозионный станок

Чтобы купить электроэрозионный станок, обращайтесь в проверенные компании, которые специализируются на поставке и обслуживании электроэрозионных станков. Важными критериями при выборе компании являются: наличие станков, запасных частей, расходных материалов, сервисной службы. В России наиболее известной компанией по поставке электроэрозионных станков является Доминик. Представительства компании есть в Москве и Челябинске. Всегда в наличии проволочно-вырезные станки. Компания проводит пуско-наладочные работы, обучает персонал покупателя, предоставляет телефон техподдержки.

Всё оборудование компании представлено в разделе «электроэрозионные станки«. Самые популярные модели можно найти по ссылкам:

Способы получения электрического разряда в рабочих цепях станков

Размерную обработку можно производить искровым, импульсным и дуговым разрядами. В первом случае между катодом и анодом образуется искровой разряд малой скважности, но с точно заданными характеристиками межэлектродного промежутка. Такие станки компактны, отличаются высокой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологическими показателями, но одновременно имеют малую мощность, и, следовательно – производительность. Области целесообразного использования таких станков – точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно также использовать для извлечения сломанного инструмента и т.п.

Схема проволочно-вырезного электроэрозионного станка

Повышение энергии электрического разряда достигается введением в схему генератора импульсов, который увеличивает интервал между смежными разрядами и одновременно увеличивает тепловую мощность при единичном электроэрозионном акте. Как следствие, производительность работы увеличивается, но зато снижаются точность, а поверхность обработанной детали может иметь довольно протяжённую зону термического влияния, что не всегда допустимо. Электроимпульсные станки применяются там, где требуется более значительный съём металла в единицу времени.

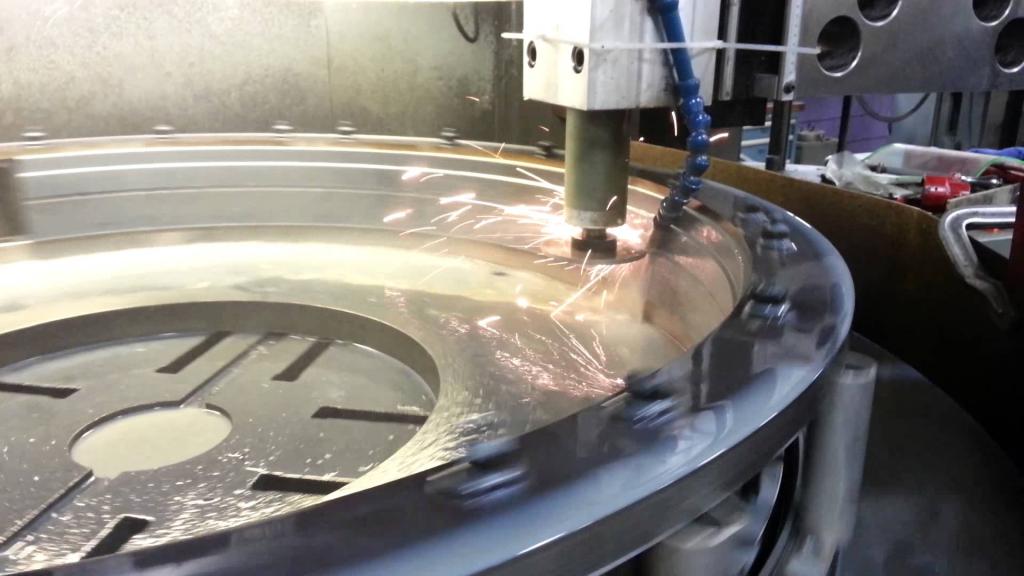

При необходимости обеспечить ещё более высокий съём металла (причём не только для формоизменения исходной заготовки, но и для её упрочнения) применяются электродуговые станки. Производительность такого оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от остальных видов электрического разряда, горит непрерывно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая постоянно, и под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно изготовить крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

Применение электроэрозионных станков разных типов

Самым популярными электроэрозионными станками на сегодняшний день являются проволочно-вырезные станки. Они бывают на одноразовой латунной проволоке и на многоразовой молибденовой проволоке. Станки на многоразовой проволоке серии DK77 применяются не только в инструментальном производстве для изготовления штампов, шаблонов, пресс-форм, калибров и другого инструмента, но и для изготовления деталей механического производства. Например, шлицевых втулок, муфт, изготовления зубчатых деталей – звездочек, шестерен, заменяя зубофрезерное, зубошлифовальное, долбежное и другое оборудование. Станки на многоразовой проволоке стоят дешевле других электроэрозионных станков и обладают низкой себестоимостью обработки. Скорость обработки до 180 мм2/мин, точность порядка 15 мкм, а достижимая шероховатость 0.8 Ra.

Из оборудования электроискрового типа одним из наиболее точных считается копировально-прошивочный станок МА4720. Он предназначен для работ с труднообрабатываемыми заготовками сложной конфигурации, например, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка не превышает 70 мм3/мин, зато можно достичь точности в 0,03…0,04 мм, при достаточно невысокой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и допустимый диапазон значений межэлектродного зазора между анодом и катодом не позволяет получать на данном станке изделия с габаритными размерами более 120×180×75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, также оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25…0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок также используется преимущественно в инструментальном производстве, однако шероховатость поверхности заметно увеличивается – до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифование. На станке можно выполнять ЭЭО деталей с габаритными размерами 620×380×380 мм, а также прорезание фасонных пазов.

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров при помощи непрофилированного электрода. На станке 4531 применяется латунная проволочка, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16…18 мм3/мин по стали; для твёрдого сплава производительность ещё ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно при производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100×60 мм.

Принципы оптимального выбора технологии и типоразмера станка для ЭЭО

Исходными данными являются точность контура, размеры (глубина) термически изменённой зоны, а также желаемое значение съёма в единицу времени. Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволоки, а для импульсных станков – генераторов, позволяющих использовать биметаллическую проволоку, которая повышает производительность ЭЭО.

Для повышения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше использовать масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). В принципе, для изделий с увеличенными допусками, возможно использование и воды.

Технологические возможности электроэрозионных станков значительно расширяются наличием дополнительных приспособлений (например, для получения конических поверхностей).

Для съёма металла от 20000 мм3/мин и выше нужно применять только электродуговые станки. Наименьшая погрешность работы такого оборудования достигается на обратной полярности при использовании графитовых электродов. Вместе с тем, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – вынуждает после ЭЭО дуговым разрядом предусматривать чистовое шлифование полученного контура. Давление прокачки рабочей среды должно быть не менее 50…60 кПа.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Электроэрозионный станок своими руками

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

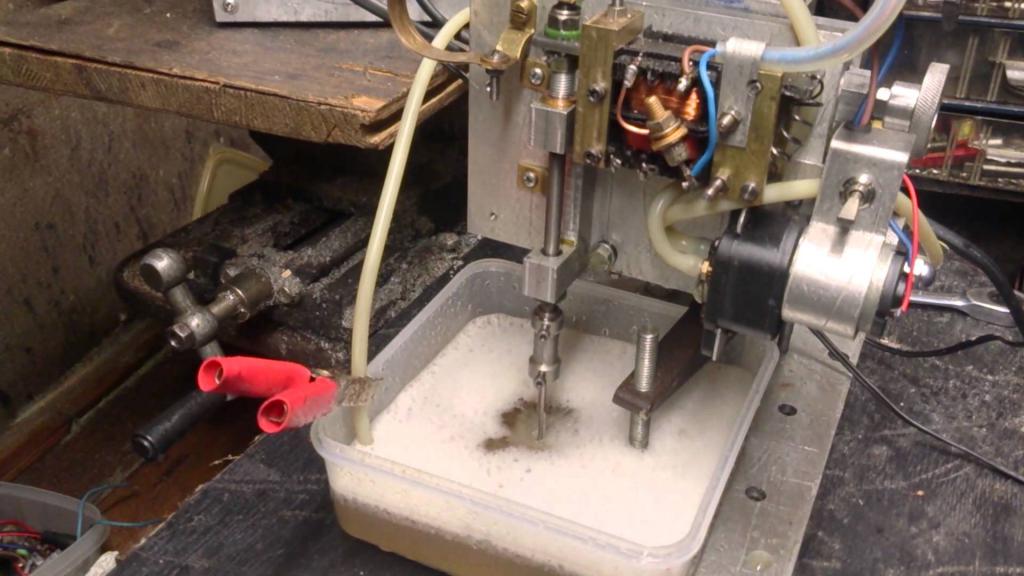

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Заключение

- Станок для электроэрозионной обработки металла позволяет выполнять доработку закаленных деталей, не снижая их прочности.

- Даже самый простейший станок, изготовленный из подручных материалов, позволяет выполнять ряд операций, которые невозможно выполнить другими инструментами и приспособлениями.

metmastanki.ru

Описание технологии электроэрозионной обработки — Центр эрозионных технологий им. Лазаренко

В настоящее время широкое развитие получили 3 типа электроэрозионной обработки:

- Вырезание проволокой

- Прошивка электродом

- Сверление тонких глубоких отверстий

Все эти операции показаны ниже на видео.

Видео 1а. Вырезание лопатки для испытания на прочность.

Фото 1. Лопатка, вырезанная на проволочном станке, для проведения испытаний на прочность. Видео 1б. Вырезание восьмигранника для измерения точности проволочно — вырезного станка

Фото 1. Лопатка, вырезанная на проволочном станке, для проведения испытаний на прочность. Видео 1б. Вырезание восьмигранника для измерения точности проволочно — вырезного станка DK 7732 в г.Тольятти. Точность станка оказалась 7 мкм, при паспортной 12. Отчет, согласованный с Заказчиком здесь.

Надпись на части кольца подшипника. Вырезано проволокой 0,18 мм. Фото повернуто. Видео 2. Прошивка матрицы медным электродом.

Надпись на части кольца подшипника. Вырезано проволокой 0,18 мм. Фото повернуто. Видео 2. Прошивка матрицы медным электродом.

Видео 3. Прошивка электродом диаметром 1 мм.

Видео 3. Прошивка электродом диаметром 1 мм.Можно легко сверлить под углом. Смотрите пример когда сверление производилось под углом 16 градусов

Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика — возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

Так как длительность используемых в данном методе обработки электрических импульсов не превышает 10—2сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество вещества. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 1). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов — их длительностью, частотой следования, энергией в импульсе. Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.

Электроэрозионные методы особенно эффективны при обработке твёрдых материалов и сложных фасонных изделий. При обработке твёрдых материалов механическими способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов, как и вообще всех электрофизических и электрохимических методы обработки, состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен.

Например, при изготовлении некоторых типов штампов механическими способами более 50% технологической стоимости обработки составляет стоимость используемого инструмента. При обработке этих же штампов электроэрозионными методами стоимость инструмента не превышает 3,5%. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм,что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20—70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. При копировании получила распространение обработка ленточным электродом. Лента, перематываясь с катушки на катушку, огибает копир, повторяющий форму зуба. На грубых режимах лента «прорезает» заготовку на требуемую глубину, после чего вращением заготовки щель расширяется на нужную ширину. Более распространена обработка проволочным электродом, то есть лента заменяется проволокой. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. На этом явлении основан принцип электроэрозионной обработки.

Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии.

Под воздействием высоких температур в зоне разряда происходят нагрев, расплавление, и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс электроэрозионной обработки происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент.

Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока, и образование одной эрозионной лунки.

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости электродов-инструментов и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

Общая характеристика процесса электроэрозионной обработки

Типовой технологический процесс электроэрозионной обработки на копировально-прошивочных станках заключается в следующем:

- Заготовку фиксируют и жестко крепят на столе станка или в приспособлении. Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки.

- Устанавливают требуемый электрический режим обработки на генераторе импульсов, настраивают глубинометр и регулятор подачи. В случае необходимости включают вибратор и подкачку рабочей жидкости.

- В целях повышения производительности и обеспечения заданной шероховатости поверхности обработку производят в три перехода: предварительный режим — черновым электродом-инструментом и окончательный — чистовым и доводочным.

4.1 Типовые операции электроэрозионной обработки

Прошивание отверстий

При электроэрозионной обработке прошивают отверстия на глубину до 20 диаметров с использованием стержневого электрода-инструмента и до 40 диаметров — трубчатого электрода-инструмента. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидкости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4 мм/мин.

Маркирование

Маркирование выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1 мм.

Операция может выполняться одним электродом-инструментом и по многоэлектродной схеме. Изготавливаются электроды-инструменты из графита, меди, латуни, алюминия.

Производительность составляет около 3-8 мм/с. Глубина знаков зависит от скорости движения электрода. При скорости движения электрода более 6 мм/с четкость знаков ухудшается. В среднем на знак высотой 5 мм затрачивается около 4.

Вырезание

В основном производстве электроэрозионное вырезание применяют при изготовлении деталей электро-вакуумной и электронной техники, ювелирных изделий и т.д. в инструментальном производстве, при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др.

Шлифование

Процесс электроэрозионного шлифования применяют для чистовой обработки труднообрабатываемых материалов, магнитных и твердых сплавов.

Отклонение размеров профиля после электроэрозионного шлифования находится в пределах от 0,005 до 0,05 мм, шероховатость Ra = 2,50,25, производительность — 260 мм2/мин.

С появлением электрических способов обработки оказалось в принципе возможным осуществление методами электротехнологии всего комплекса операций, необходимых для превращения заготовки в готовую деталь, включая и ее термическую обработку.

erozia-stanki.ru

Еще один электроэрозионный станок – Электроэрозионная и электрохимическая размерная обработка

Шим планировался изначально, но на первых парах я пробовал релаксный генератор. В то время еще не было нормального БП, да и гена был не такой. Вот результат релакса и ШИМ. Как говориться почувствуйте разницу.

А вот еще фото я пытался сделать посадочное место на державке под твердосплав. Результат правда неудовлетворительный. И виноват не станок, а я сам. Но учту свои ошибки и повторю.

Немного о блоке питания. В классических электроискровых, обычно в цепь заряда конденсатора ставят резистор. Я решил от этой затеи отказаться и сделал импульсный ИП с падающей ВАХ. Схемка самая обычная на IR2153, которых полно в интернете. Но как сделать на Ирке БП с падающей ВАХ? Я решил эту проблему легко. Включил такой вот дросселек, между обмоткой транса и диодами. При этом все остальные напряжения имеют обыкновенную жесткую характеристику. Ток падающей ВАХ регулируется количеством витков дросселя( их не много). Просто закарачиваю выход и меряю ток. Ток у меня в районе 5-7А. Он просто будет разный при разном сетевом напряжении. БП не боится КЗ и может так работать сколько угодно.

www.chipmaker.ru

процесс обработки металла, типы станков, самодельное оборудование

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Электроэрозионная обработка

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Типы станков

Проволочно-вырезные

Такие станки используют в своей работе бесконтактную технологию взаимодействия специальной проволоки и заготовки. С их помощью можно обрабатывать самые разные сплавы. Данное оборудование характеризуется высочайшей точностью обработки, которая составляет примерно 0,011−0,012 миллиметра.

Прошивные

- Нержавейка;

- Инструментальные металлические сплавы;

- Сталь закаленного типа;

- Титан.

Но их в то же время можно использовать и для других сплавов, когда нужно сделать углубления или отверстия, придерживаясь максимальной точности.

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

tokar.guru

область применения и принцип работы

Если раньше электроэрозионный станок был редкостью, то сегодня таким оборудованием уже никого не удивить. Под электроэрозией понимают разрушение межатомных сил взаимодействия в металлах под воздействием электрического заряда. Своим появлением электроэрозионный станок обязан разработкам советских ученых Б. Р. Лазаренко и Н. И. Лазаренко. Такое оборудование является универсальным. Оно позволяет обрабатывать и придавать форму любым маркам металлов и сплавов. Причем твердость обрабатываемого материала не имеет никакого значения. Возможность обрабатывать любые материалы является одним из основных преимуществ электроэрозионной обработки перед традиционной обработкой резанием.

Принцип работы электроэрозионного станка

При ознакомлении с принципом работы подобного оборудования у многих возникает ассоциация с электродуговой сваркой. И это вполне логично. Ведь для протекания эрозионных процессов необходимо получить электрический разряд. С этой целью между электродами создается разница потенциалов. Одним из электродов при этом служит обрабатываемое изделие, а вторым – электрод станка.

Когда электрод приближается к заготовке на критическое расстояние, то происходит так называемый пробой. Иными словами, электроны совершают работу выхода и устремляются по воздуху к катоду (обрабатываемой заготовке).

Электроны, соударяясь с поверхностью обрабатываемого изделия, в считаные доли секунды разогревают его до невероятно больших температур (10 000 и более градусов по Цельсию). Температура плавления даже самых тугоплавких материалов в разы меньше. Таким образом, слой металла моментально испаряется, образуются углубления по форме рабочего инструмента электроэрозионного станка.

Зачем нужен электролит?

Для усиления эффекта анод и катод помещаются в диэлектрический раствор. В качестве такового может быть использован керосин. Однако он может в любой момент воспламениться. Поэтому предпочтение следует отдавать специальным минеральным маслам. Масло тоже может гореть, однако температуры вспышки значительно выше, чем у керосина. Кроме того, керосин источает вредные для производственного персонала пары.

Диэлектрическая жидкость сильно нагревается и образует так называемую паровую рубашку (мелкие воздушные пузырьки). Именно по воздуху, заключенному в диэлектрическую жидкость, и протекает ток (направленное движение электронов). Это позволяет концентрировать поток электронов и усиливать полезный эффект.

Влияние обработки на прочностные характеристики обработанной поверхности

После обработки химический состав и концентрация различных элементов в приповерхностном слое заготовки несколько изменяются. Например, может повыситься концентрация углерода. Кроме того, поверхностный слой может легироваться элементами, которые содержались в расплавленном электроде. Подбором электродов можно осуществлять легирование поверхности такими элементами, как алюминий, цинк, хром, никель, вольфрам и другие. В зависимости от условий последующей эксплуатации детали, это может играть как положительную, так и отрицательную роль.

Достоинства электроэрозионной технологии и оборудования

Одним из основных достоинств данной технологии является очень высокая точность обработки изделий. Это обусловило широкое применение электроэрозионной технологии в таких отраслях, как военная промышленность, точное машиностроение, а также в производстве медицинских изделий ответственного назначения.

Дефицит производственных площадей – одна из главных проблем современных машиностроительных компаний. Электроэрозионные станки, как правило, довольно компактны и позволяют частично разрешить эту проблему. Таким образом, компактность оборудования также является неоспоримым преимуществом станков данного типа.

Устройство электроэрозионного станка

Существует множество типов станков. Однако вышеописанные принципы работы справедливы абсолютно для каждого из них, будь то электроэрозионный прошивной станок или станок для электроискровой обработки.

Может показаться, что данное технологическое оборудование является невероятно сложным и дорогостоящим. Дорогостоящим, возможно. Особенно если станок произведет именитым брендом. Однако сам принцип работы оборудования довольно прост. В Сети появилось множество видеороликов, в которых умельцы воспроизводят эти процессы. Причем они собирают электроэрозионные станки своими руками в условиях домашних любительских мастерских.

Сам станок, как и любой другой станок для обработки металлов и других материалов, включает станину (основание), ванну для электролита, шпиндельную головку, пульт управления для оператора (это может быть и полноценная система числового программного управления), различную автоматику. Это основные компоненты. Отдельные станки могут дополнительно оснащаться системой фильтрации электролита и другими устройствами.

fb.ru