Стол для фрезера своими руками

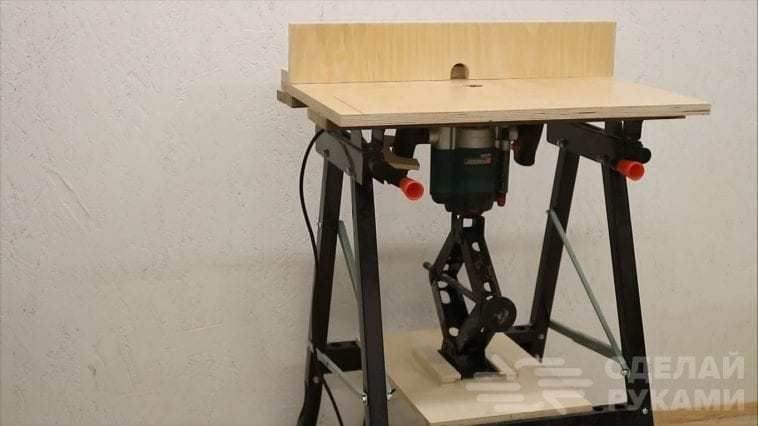

Фрезерный станок — полезная вещь в домашнем хозяйстве мужчины, особенно увлекающегося изготовлением мелких предметов мебели для дачи или кухонной утвари. Покупать готовый, будет дорого, поэтому лучше сделать стол для фрезера своими руками. По предварительно составленному чертежу, имея подручные средства под руками это не так и трудно. Главное, учитывать все мелочи и тогда стол получится ничуть не хуже сделанного на заводе.

Типы фрезерных столов

Прежде чем приступить к изготовлению станка самостоятельно, необходимо определиться с типом, ведь их существует несколько, а каждый хозяин приоритет отдает тому, который или более удобен, или более расширен:

• стационарный — это большой станок;

• портативный, или боковое расширение стола для пиления. При нечастом использовании, этот вариант наиболее удобен. А настроив его сразу на выполнение операций, он не будет мешать другим станкам в домашней мастерской.

Выбор материалов и инструментов

Большое значение перед изготовлением станка имеет выбор материала. Обычно берут подготовленное дерево или ДСП с фанерой.

Обычно берут подготовленное дерево или ДСП с фанерой.

Если делать стол из струганного дерева, нужно иметь ввиду, что он может вобрать в себя излишнюю влагу и деформироваться, что отразиться на станке. Но положительным здесь является то, что вибрация немного поглощается. Лучше предусмотреть изготовление основы станка из подготовленных деталей материала ДСП или толстой фанеры. Для стружки некоторые хозяева применяют старый пылесос.

В качестве инструмента для изготовления стола для фрезера своими руками нужно иметь электродвигатель определенной мощности, стол и направляющую конструкцию. А также молоток, шурупы, измерительную ленту, плоскогубцы, циркуль для фрезера, шуруповерт. Удобным и надежным получается стол, где основание сделано из мебельного ДСП, столешница из сдвоенной ламинированной фанеры 15 мм, пластида из стеклотекстолита.

И в качестве техники безопасности — пространство возле вращающейся фрезы, неиспользуемое в работе, нужно закрыть.

Планирование работы по изготовлению станка

Успех, скорость и качество стола зависят от правильно спланированной работы и последовательности выполнения. Опытные мастера предлагают следующий вариант:

• определиться с приводом самодельного станка;

• обратить внимание на изготовление лифта;

• продумать посадочное место под пластину;

• сделать камеру вытяжки;

• предусмотреть размер стола (вариант изготовления станка), соответствующий возможностям мастерской и своим запросам на возможное его использование в дальнейшем.

Привод под фрезерный станок своими руками

Это одна из самых важных частей станка и нужно учесть некоторые факторы:

• мощность (может быть от 500 Вт до 1100 Вт), которая зависит от планируемых работ;

• оборотистость, от которой зависит чистота и равномерность рез, следовательно, лучше большее количество оборотов (используют подключение как бытовое 220 в, так и 3-х фазное, по схеме «звезда-треугольник»).

Примеры простых станков для изготовления

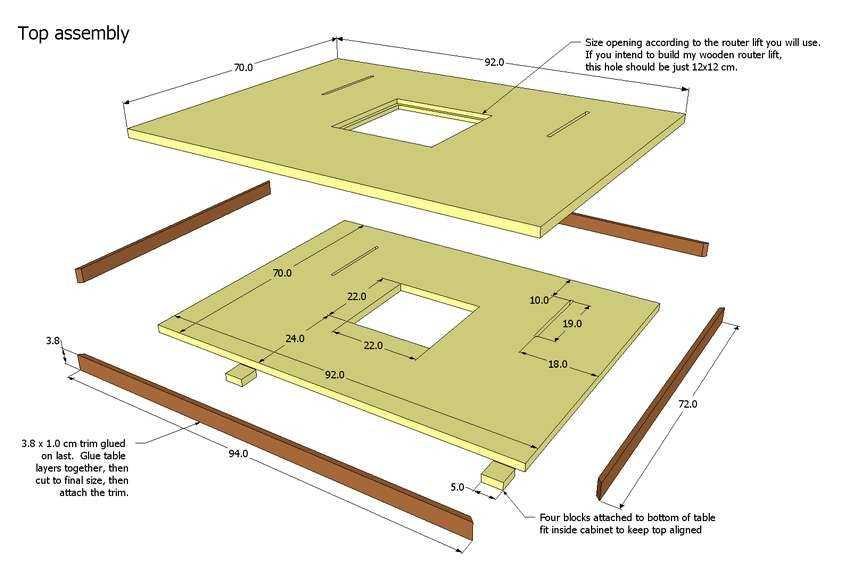

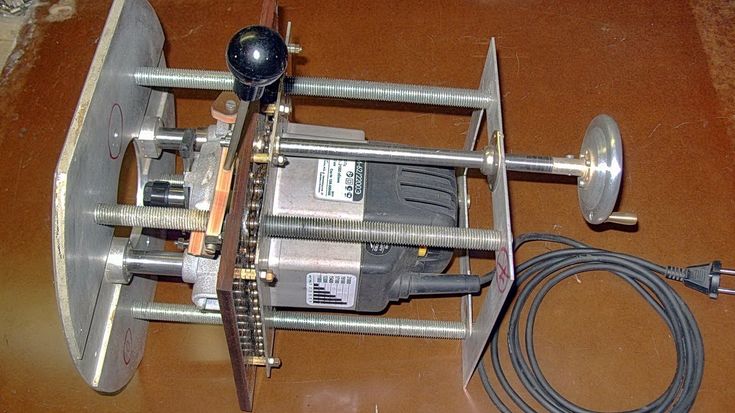

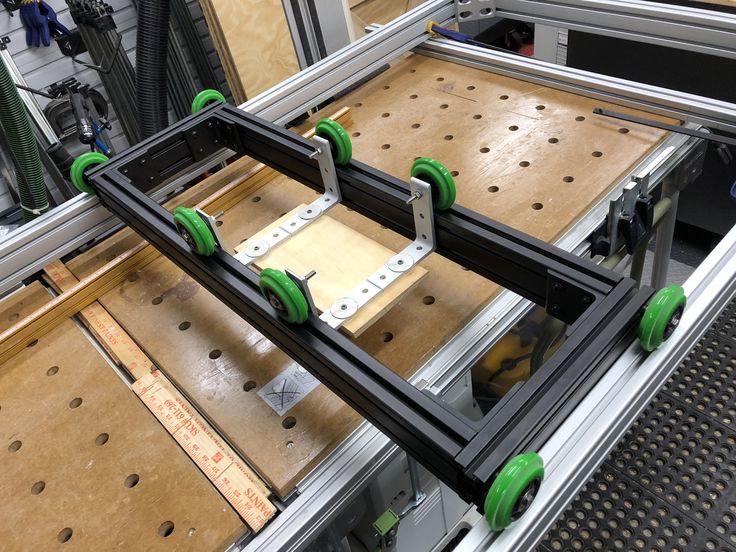

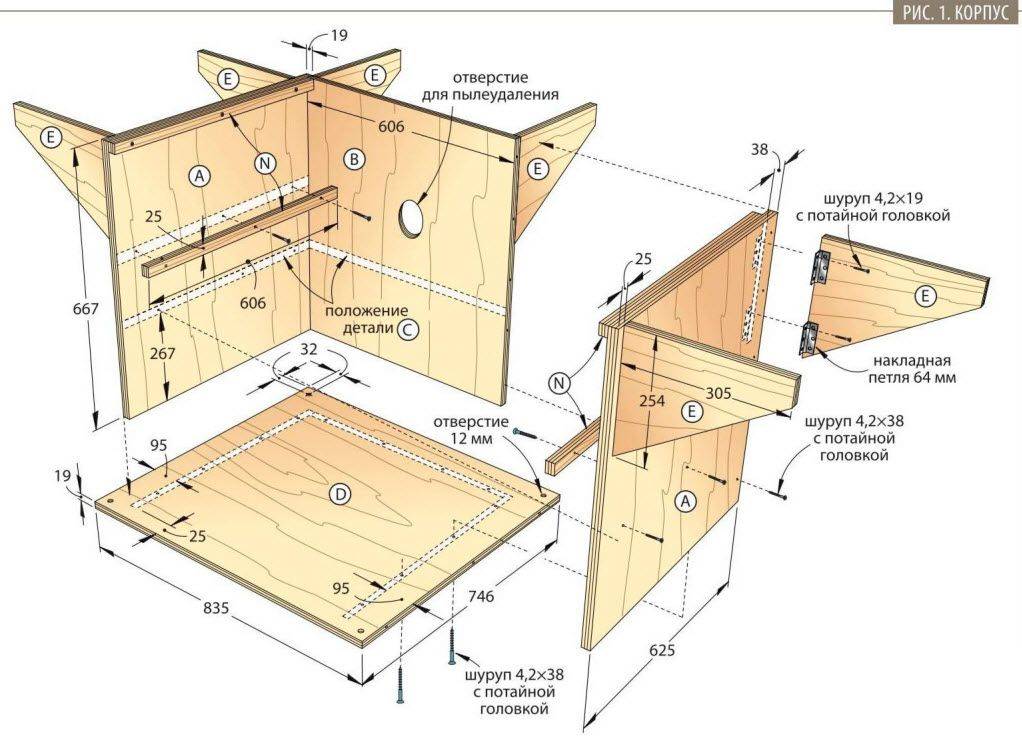

Стол для фрезера своими руками можно изготовить способом, где используется рама для обеспечения подъема. Для изготовления рамы берется швеллер металлический номером 6.5 и сваривается между собой. Под столешницу взять 1-2 листа фанеры, которые необходимо склеить между собой.

Перпендикулярно раме расположить стойки. Рама будет двигаться при помощи винта, который укрепит шпиндель для поворота двигателя. В стойку помещается шпилька для обеспечения стопорения. Рама для подъемника и стол соединяются рамкой, которая вваривается в раму стола при помощи уголков номер 63. Конструкция получается крепкой и не дает перекосов, что важно в дальнейшем для работы. Вообще, в станке важны устойчивость и точность подгонки всех деталей, независимо от того, простой он конструкции или более сложной.

Во избежание дополнительного шума, ножки хорошо бы скрыть под ДСП, к тому же это будет дополнительным «карманом» для мелких вспомогательных инструментов. Для работы еще будет нужна фрезерная линейка, которая тоже делается самостоятельно. Далее подсоединяется привод. Металлические детали должны быть идеально подогнаны друг к другу.

Для работы еще будет нужна фрезерная линейка, которая тоже делается самостоятельно. Далее подсоединяется привод. Металлические детали должны быть идеально подогнаны друг к другу.

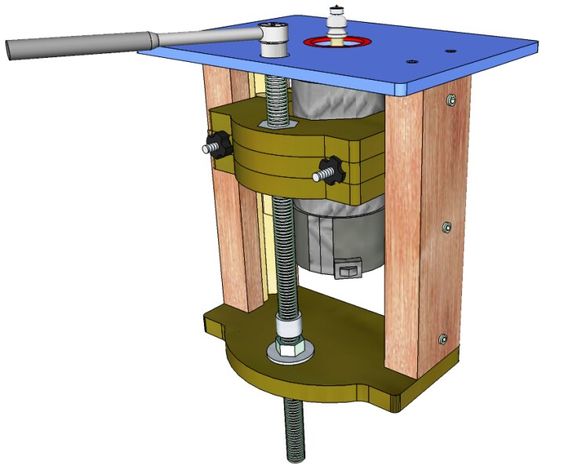

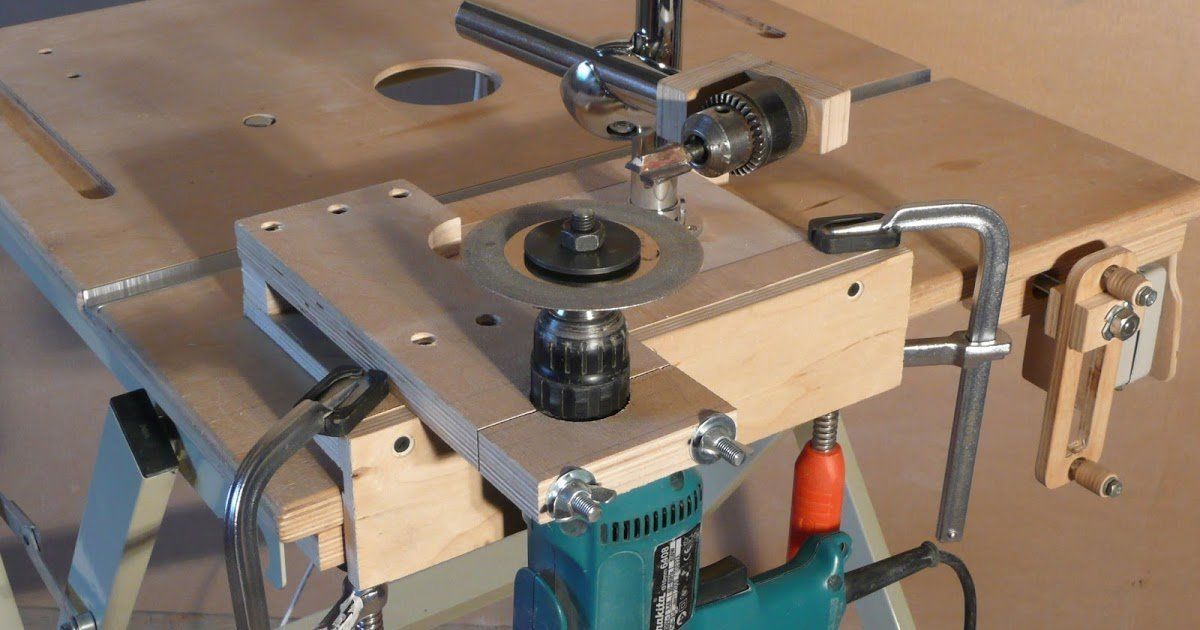

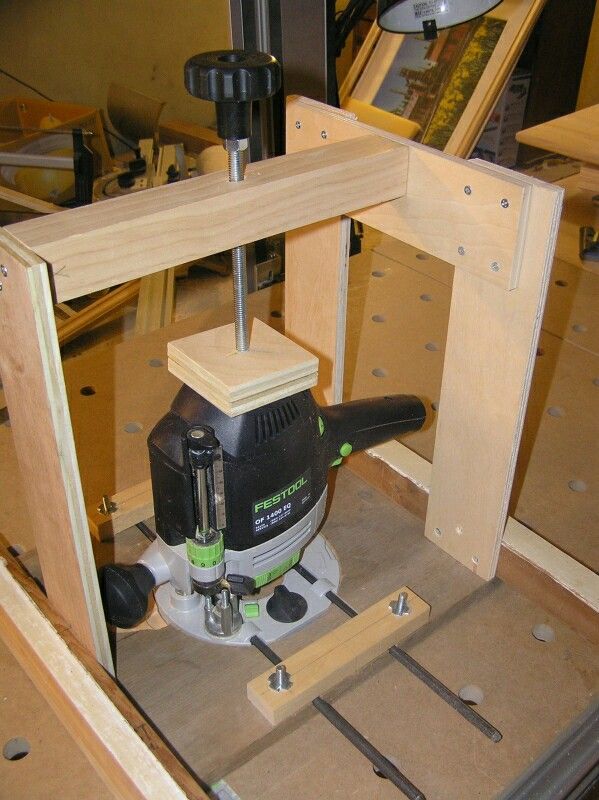

Еще один пример, как изготовить фрезерный лифт самостоятельно

Регулировочный лифт делают при помощи толстых фанерных листов, конструкцию прикрепить к крышке стола. В этом случае на стане будут отсутствовать шкивы и ремни, а фрезы насадятся непосредственно на сад двигателя. Здесь необходимы большие обороты.

Лифт фрезерного станка представляет собой:

• несущий корпус;

• каретку;

• скользящие полозья;

• резьбовую ост;

• фиксирующий винт.

Вращаясь на оси, каретка перемещается с мотором вверх-вниз, полозья являются ограничителями. А выставленная на высоте, каретка закрепляется фиксирующим винтом. А всю конструкцию удерживает несущий корпус и крепится снизу к крышке станка. Каретка должна быть устойчивой, иначе древесина при обработке будет получаться некрасивой, небрежно обработанной.

Каретка должна быть устойчивой, иначе древесина при обработке будет получаться некрасивой, небрежно обработанной.

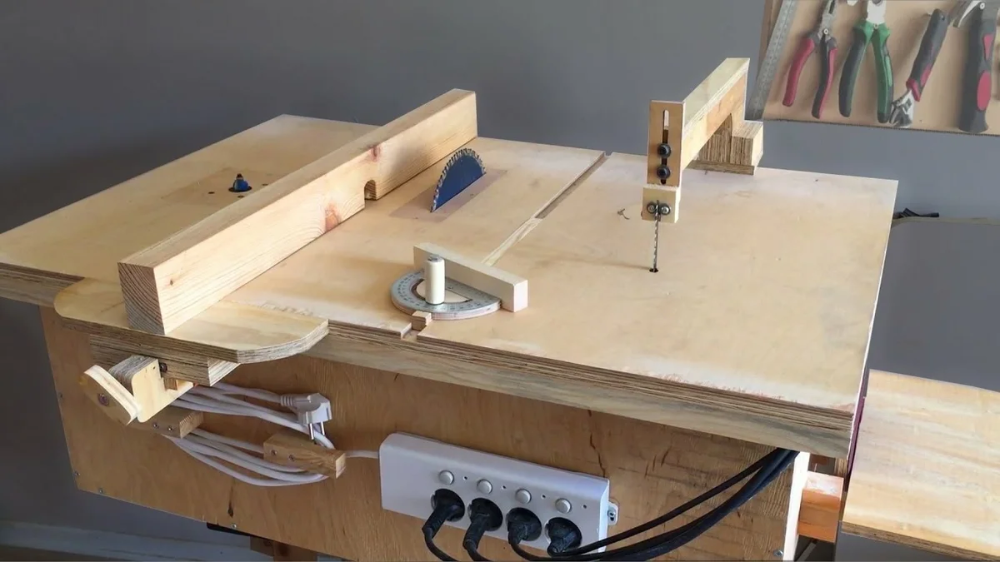

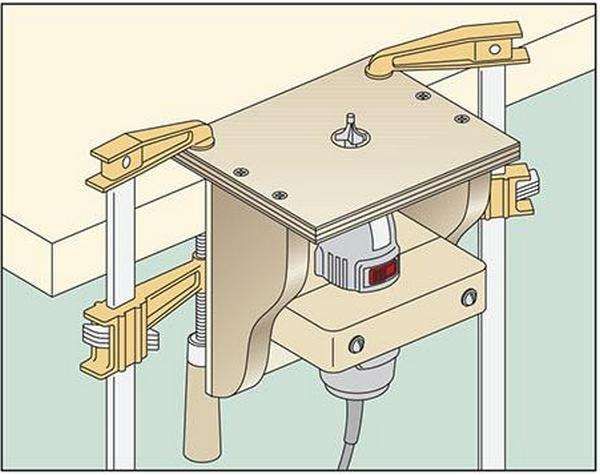

Примитивный фрез

Берется лист ДСП, в нем делается «окно» для фрезы. Доске дается направляющая роль. Можно сделать ножки, а можно прикрепить между 2 столами. Это самый простой тип, самостоятельно сделанного фрезера.

Есть нюансы, на которые следует обращать особое внимание, например, крепление фрезера: лучше это делать винтами к пластине. Пластины можно купить, а потом подогнать к столу. Этот вариант крепления более экономный для глубины фрезерования, чем если крепить к нижней крышке. К тому же, крепя на пластину, фрезер можно вытянуть, в случае необходимости, например, смены его.

Здесь важно правильно расположить саму пластину, которая должна быть идеально вровень фрезерного станка. Для этого нужны винты, которые помогут выравниванию. Фрезы бывают диаметром 3-76 и более мм, поэтому нужно выбирать пластину, чтобы можно было менять кольца и изменять диаметр проема. Как видно, ничего сложного в изготовлении станка нет, просто внимательность ко всем этапам работы.

Как видно, ничего сложного в изготовлении станка нет, просто внимательность ко всем этапам работы.

Стол для фрезера своими руками

Дерево на сегодняшний день является одним из самых популярных материалов, который используется в строительстве, в ремонте, изготовлении мебели. Обработка древесины выполняется на различного рода фрезеровальных станках, которые отличаются универсальностью и простотой в использовании. Можно с легкостью изготовить такой фрезер из дрели своими руками, не потеряв при этом в функциональности и гарантировав существенную экономию на приобретении уже готового изготовленного промышленным способом оборудования.

Для самостоятельного изготовления фрезеровальных станков не нужно обладать какими-либо профессиональными знаниями. Можно использовать имеющийся в хозяйстве ненужный электропривод, а рабочую головку изготовить из подручных материалов. Поэтому неудивительно, что сегодня многие домовладельцы изготавливают копировально-фрезерные станки по дереву своими руками, которые отличаются великолепной функциональностью и в последующем могут быть с легкостью модернизированы, что позволяет существенно расширить возможности по использованию такой техники.

Назначение деревообрабатывающих станков

Используемые сегодня агрегаты для обработки дерева могут иметь различное назначение. Это может быть как узкоспециализированное оборудование, выполняющее одну или несколько операций, так и универсальные станки, которые путем смены рабочей головки и насадки могут выполнять множество различных работ по обработке, сверлению и шлифовке древесины.

Большинство используемых сегодня фрезеровальных станков для дерева являются многофункциональными, что позволяет упростить работу с таким оборудованием и экономит свободное место в мастерской. Буквально несколько манипуляций со станиной агрегата позволяет с легкостью перепрофилировать такой станок для выполнения на нём различных операций и работы с различным материалом.

Фрезерные станки имеют соответствующий режущий рабочий инструмент и головку, которая отвечает за перемещение используемого инструмента. Привод такой головки осуществляется от электромотора, при этом имеется возможность регулировки скорости вращения шпинделя, что в свою очередь позволяет работать с различными материалами и обрабатывать древесину, отличающуюся своими показателями плотности и прочности.

Применение фрезерных станков

Современные фрезерные агрегаты отличаются универсальностью использования, что позволяет осуществлять на них разнообразную обработку древесины, включая изготовление деталей с простой круглой формой. Такое оборудование широко используется в деревообработке при изготовлении мебели и выполнении следующих операций:

- Создание углублений и глубины заданной формы.

- Выемка пазов.

- Сверления.

- Снятия четверти.

Особенности конструкции таких агрегатов позволяют существенно упростить работу с древесиной, поэтому даже на станке, изготовленном своими руками, можно с легкостью выполнять качественное фрезерование. На сегодняшний день существуют многочисленные разновидности таких фрезеровальных станков, наибольшее распространение из которых получило плоскошлифовальное оборудование. Плоскошлифовальный фрезер можно с легкостью изготовить своими руками, такие установки отличаются мощностью, функциональностью, и при необходимости их с легкостью можно модернизировать, расширив возможности по их использованию.

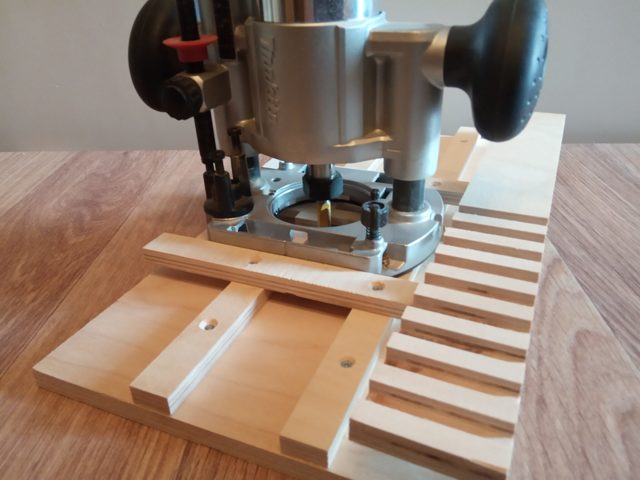

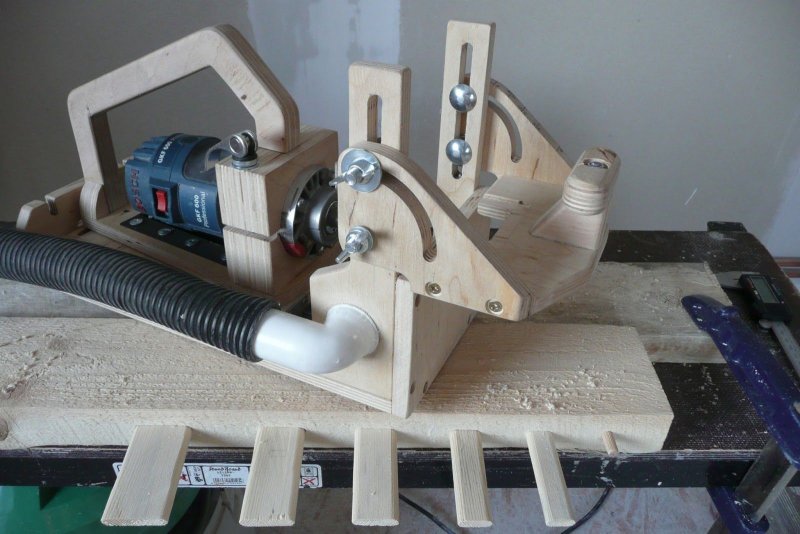

Параллельный упор

Для выполнения прямых и фигурных резов может использоваться параллельный упор. Это приспособление на сегодняшний день пользуется весьма большой популярностью, входит в поставку многих инструментов. Это приспособление для фрезерования включает в себя несколько конструктивных элементов:

- Направляющие, выполнение в виде штанг для ниш, образованных в корпусе фрезера по дереву.

- Стопорный винт, применяются для фиксирования устройства в нужной позиции.

- Винт, предназначенный для точной промежутка между осью и поверхностью заготовки.

- Контактные губки. Они требуются для того, чтобы упор для фрезера базировался на поверхности.

Боковой упор для фрезера применим при проведении самых различных работ. Подготовить его для работы можно следующим образом:

- Как ранее было отмечено, в основе приспособления по дереву есть отверстия, предназначенные для размещения штанги. Она вставляется в них и фиксируется в требуемом положении при помощи стопорного винта.

- После фиксации устройства стопорный винт немного ослабляется, настроечным проводится смена положения упора.

Зная конструктивные особенности приспособления его можно изготовить своими руками. Для этого понадобятся бруски и металлические элементы, а также винты. В продаже встречается довольно большое количество различных моделей параллельных упоров, которые подбираются непосредственно под особенности фрезера, предназначенного для работы с заготовками из дерева.

Конструкция плоскошлифовальных установок

Большой популярностью сегодня пользуются самодельные плоскошлифовальные фрезеровочные станки, которые выполнены на основе дрели. У таких агрегатов заготовка может фиксироваться неподвижной или же на вращающейся станине. В каждом конкретном случае конструкцию такого станка выбирают в зависимости от особенностей последующей работы на изготавливаемом оборудовании.

Режущим инструментом является фрезер, который совершает вращательное движение. Фрезер — это стальной режущий инструмент с цилиндрической формой, по своему внешнему виду похожий на увеличенное в размерах сверло. Режущие кромки у фрезера занимают всё тело инструмента, что обеспечивает возможность удаления обрабатываемой стружки сразу в нескольких плоскостях. Управление движением фрезера может выполняться в ручном, полуавтоматическом или полностью автоматическом режиме. Проще всего изготовить станки, в которых фрезер управляется вручную, а заготовка крепится на рабочем столе неподвижно.

Режущие кромки у фрезера занимают всё тело инструмента, что обеспечивает возможность удаления обрабатываемой стружки сразу в нескольких плоскостях. Управление движением фрезера может выполняться в ручном, полуавтоматическом или полностью автоматическом режиме. Проще всего изготовить станки, в которых фрезер управляется вручную, а заготовка крепится на рабочем столе неподвижно.

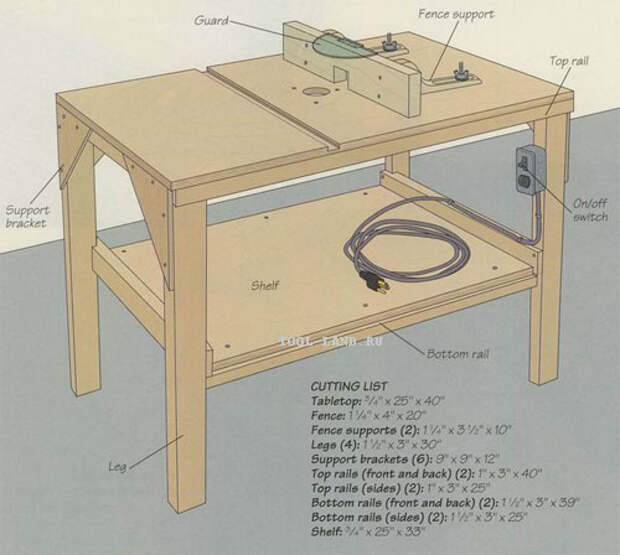

Простейшая модификация фрезерного станка будет состоять из следующих элементов:

- Шпинделя.

- Станины.

- Столешницы.

- Подающей салазки.

- Параллельного упора.

- Пылесоса для удаления стружки.

Вы сможете найти различные схемы изготовления таких станков, которые будут отличаться своими конструктивными элементами, а, соответственно, технологией и способом обработки древесины. В зависимости от требований к выполняемым работам можно с легкостью подобрать тот или иной фрезерный станок, который будет сочетать универсальность использования, надежность и долговечность. О выборе мини-фрезерного станка читайте в этой статье.

О выборе мини-фрезерного станка читайте в этой статье.

Изготавливаем самодельное оборудование

Несмотря на кажущуюся сложность, выполнить самодельный фрезерный станок не составит труда. У вас лишь должна быть на руках соответствующая схема выполнения такого агрегата, а в качестве основы можно использовать старую ненужную дрель или электродвигатель, который при помощи ременной передачи подключается к рабочей головке и фрезеру. Выбирая электромотор или используемую дрель, необходимо предпочтение отдавать моделям мощностью более 2 кВт. Такой привод обеспечивает высокую мощность и скорость вращения фрезы, что гарантирует качество обработки древесины.

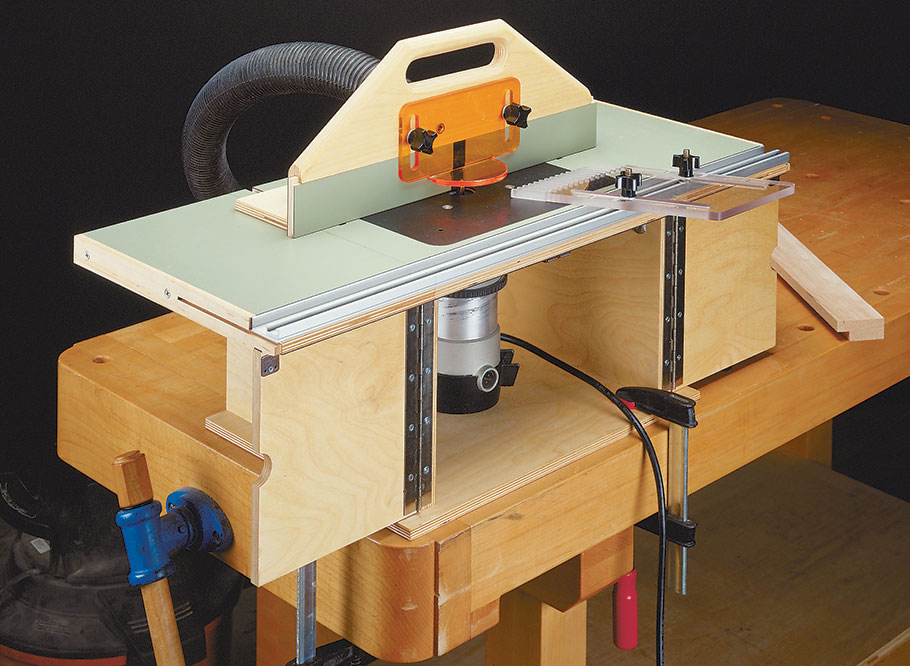

Вам необходимо будет сварить из металла прочную несущую станину или выполнить ее из дерева, обеспечив полную неподвижность и прочность конструкции. Сверху закрепляется столешница, которая используется в качестве фрезерного стола. Столешница должна изготавливаться из прочных, долговечных материалов, которые устойчивы к вибрации и статическим нагрузкам. Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

В качестве режущего инструмента можно использовать ручной фрезер, который следует закрепить строго перпендикулярно по отношению к смонтированной столешнице. Можно также изготовить специальные приспособления и переходники, которые минимизируют усилия при наклоне и перемещении глубины фрезера. Для изготовления таких дополнительных приспособлений вам потребуется прочный металлпрофиль, а всю работу выполняют по имеющимся чертежам.

Фрезер крепится к несущей головке, которая может быть выполнена из старой дрели. Такую дрель необходимо будет закрепить на кронштейне станины при помощи прочного болтового соединения. Рабочий инструмент фиксируется строго параллельно столу, поэтому при выполнении данной работы вам обязательно потребуется использовать уровень, регулярно проверяя правильность выполненной конструкции.

В том случае, если выполненная конструкция фрезерного станка подразумевает использование электромотора, то мотор обычно крепят под нижней плоскостью станка, выводя через шкивы и ременные передачи привод к рабочей головке. В данном случае необходимо будет предусмотреть возможность регулировки скорости вращения рабочей головки, для чего используют мотор с несколькими режимами работы или же устанавливают дополнительно шим-контроллер, который позволяет изменять мощность напряжения на двигателе, изменяя тем самым скорость вращения шпинделя для фрезерного станка по дереву.

На завершающем этапе выполняется устройство параллельного упора. Наличие такого параллельного упора позволяет деталям правильно располагаться и в последующем двигаться под заданным углом к режущей кромке фрезера. На устройство параллельного упора в процессе эксплуатации и обработки древесины может приходиться повышенная нагрузка, соответственно, упор необходимо делать из прочных материалов, что и позволит обеспечить надежность такого оборудования.

При фрезеровании и обработке древесины выделяется большое количество стружки, для удаления которой слесарный или сверлильный станок оснащается дополнительно пылесосом, позволяющим быстро удалять от рабочей зоны появляющуюся стружку, упрощая работу на оборудовании. Необходимо спланировать расположение патрубка пылесоса таким образом, чтобы он находился непосредственно над рабочей зоной, но при этом не мешал движению фрезы и самой заготовки. Наличие пылесоса несколько усложняет конструкцию станка, но существенно упрощает работу на самодельном оборудовании.

Безопасность при работе с техникой

Выбирая ту или иную схему исполнения фрезерованного станка, необходимо обратить внимание на безопасность работы с таким оборудованием.

- Для защиты фрезы рекомендуется установить защитный экран, что позволит исключить срыв рабочего инструмента при чрезмерном усилии. Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины.

- Станок следует оснастить кнопкой экстренной остановки, причём она должна располагаться в легкодоступном месте, но при этом не мешать работе на оборудовании. Также следует обеспечить качественное освещение рабочей зоны, для чего можно использовать как экономичные светодиоды, так и яркий направленный свет.

- Помните о том, что работать на фрезерном станке можно исключительно в защитных очках и средствах индивидуальной защиты. Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Изготовление таких фрезерованных станков не представляет особой сложности. Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

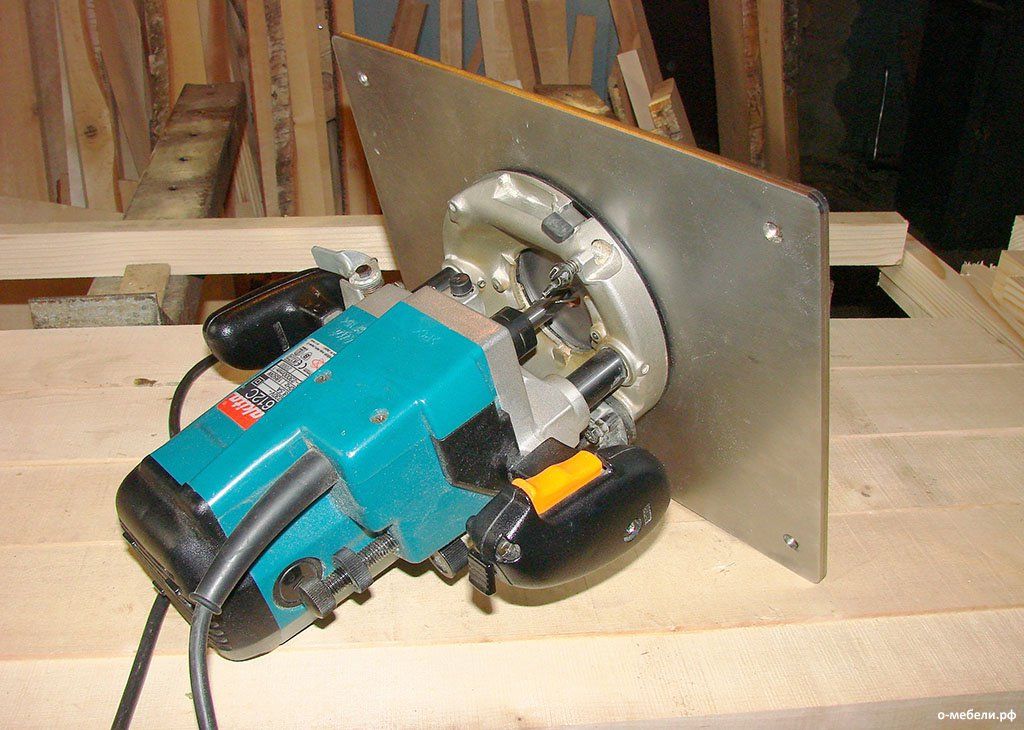

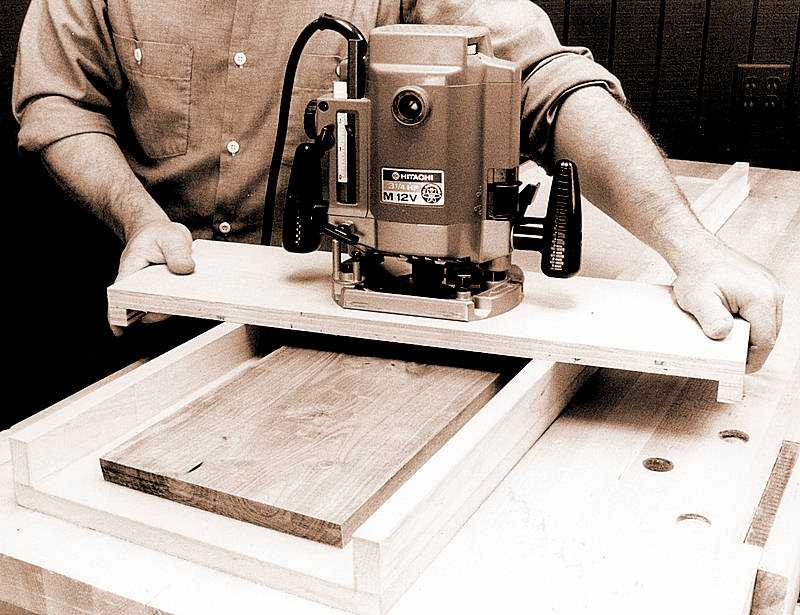

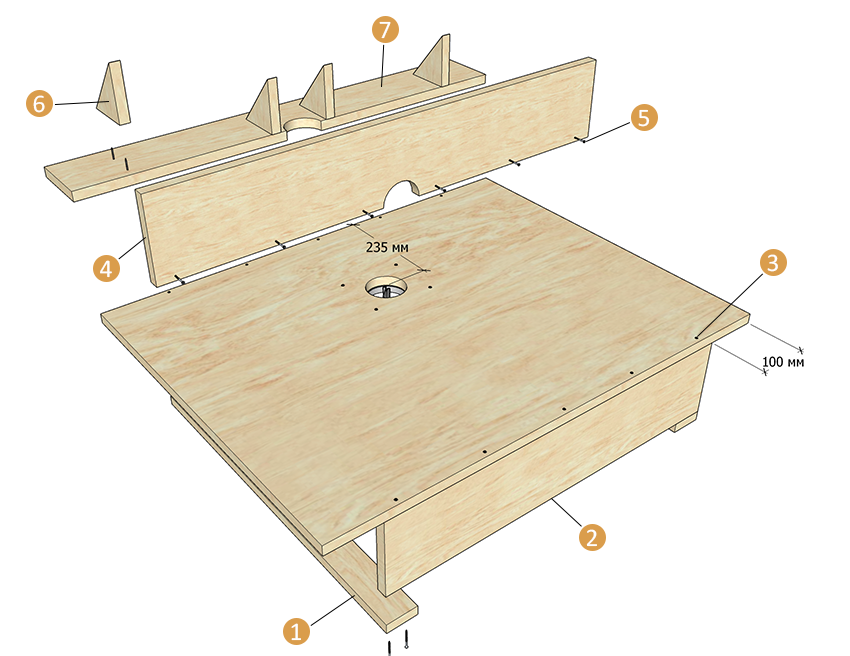

Работа с ручной фрезерной машиной (фрезером) предполагает выполнение операций по перемещению фрезера по жестко закрепленной (неподвижной) поверхности обрабатываемой заготовки. Это не всегда удобно. Нередко поступают наоборот: фрезер крепится стационарно, перемещается заготовка. В этом случае говорят уже не о ручном фрезере, а о станке под названием «фрезерный стол». В статье будут рассмотрены общие принципы изготовления простого самодельного фрезерного стола для обработки торцов (снятия свесов) заготовок при производстве пленочных МДФ-фасадов.

Фрезер.

Главным элементом, представленного на фотографиях, фрезерного стола является мощный ручной фрезер Makita 3612C, возможностей которого более чем достаточно в данном его применении. В зависимости от конкретного назначения, фрезер может быть другим, как менее, так и более мощным или оборотистым. Рекомендуется выбирать фрезерную машину с возможностью ручной регулировки и автоматическим поддержанием (стабилизацией) частоты вращения шпинделя. Особенно удобны в эксплуатации фрезеры, оснащенные системами плавного пуска и быстрого останова. Возможность замены щеток двигателя без вскрытия корпуса фрезера, и наличие кнопки блокировки шпинделя для смены фрезы также являются приятными мелочами.

Особенно удобны в эксплуатации фрезеры, оснащенные системами плавного пуска и быстрого останова. Возможность замены щеток двигателя без вскрытия корпуса фрезера, и наличие кнопки блокировки шпинделя для смены фрезы также являются приятными мелочами.

В инструкциях к некоторым моделям фрезерных машин можно встретить строчку, в которой производитель фрезера не рекомендует эксплуатировать аппарат вверх ногами, то есть во фрезерном столе. В большинстве случаев, эти ограничения не имеют под собой оснований и их можно игнорировать.

Фрезер Makita 3612C.

Фрезер Makita 3612C в столе.

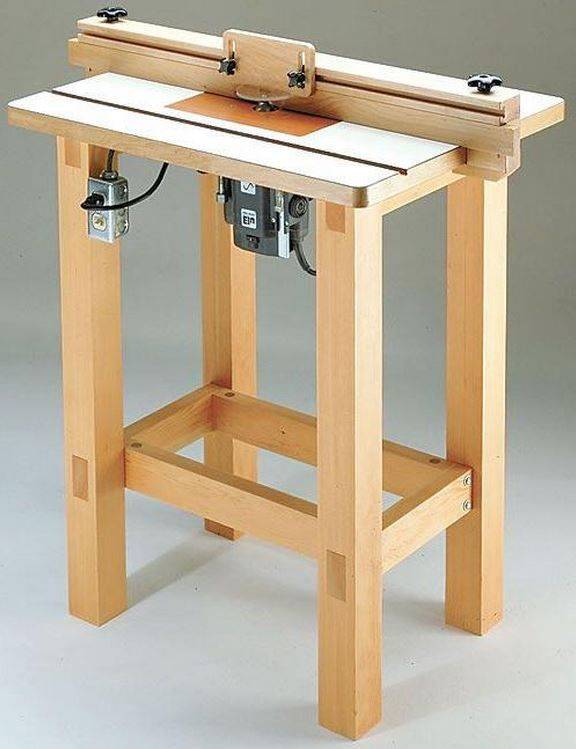

Станина.

Стационарной частью любого фрезерного стола является станина – каркас на опорах со столешницей сверху. Не имеет существенного значения из чего делать каркас: дерево, ДСП, МДФ, сварная стальная конструкция. Главная задача — обеспечить высокую жесткость и устойчивость станины в процессе работы. Размеры станины также не критичны и должны выбираться в соответствие с габаритами обрабатываемых деталей. Чтобы оператор станка не запинался ногами за элементы конструкции, необходимо углубить нижнюю часть станины (по типу цоколя у мебели) на 100-200 мм относительно переднего свеса столешницы. Для станины фрезерного стола по обработке торцов заготовок фасадов и дверных накладок можно рекомендовать следующие размеры (мм): 900 – высота, 500 – глубина, 1500 – ширина. Пожалуй, самым важным параметром здесь является высота, её нужно выдержать в диапазоне 850-900 мм – оптимальная высота для работы стоя. Приветствуется наличие у станины регулируемых опор, это позволит компенсировать неровности пола и изменять высоту стола при необходимости.

Чтобы оператор станка не запинался ногами за элементы конструкции, необходимо углубить нижнюю часть станины (по типу цоколя у мебели) на 100-200 мм относительно переднего свеса столешницы. Для станины фрезерного стола по обработке торцов заготовок фасадов и дверных накладок можно рекомендовать следующие размеры (мм): 900 – высота, 500 – глубина, 1500 – ширина. Пожалуй, самым важным параметром здесь является высота, её нужно выдержать в диапазоне 850-900 мм – оптимальная высота для работы стоя. Приветствуется наличие у станины регулируемых опор, это позволит компенсировать неровности пола и изменять высоту стола при необходимости.

Каркас станины выполнен из стального уголка 50×50 мм.

Регулируемая опора станины.

Столешница.

Хорошим и недорогим вариантом столешницы для самодельного фрезерного стола является обычная кухонная столешница толщиной 26 или 36 мм на основе ДСП, покрытая износостойким пластиком. ДСП прекрасно гасит вибрации, по поверхности твердого пластика хорошо скользит заготовка, а стандартная глубина кухонной столешницы 600 мм весьма удобна в эксплуатации. В крайнем случае, для столешницы подойдет любая деталь из плиты ДСП (ЛДСП) или МДФ толщиной от 16 мм.

В крайнем случае, для столешницы подойдет любая деталь из плиты ДСП (ЛДСП) или МДФ толщиной от 16 мм.

Монтажная пластина фрезера.

По причине большой толщины кухонной столешницы (в минимуме – 26 мм), для сохранения всей амплитуды вылета фрезы, предусмотренной конструкцией фрезера, необходимо локально (вблизи места крепления подошвы фрезера к столу) применить так называемую монтажную пластину – деталь из материала с высокой прочностью при малой толщине. Часто пластину выполняют из металла, однако более удобным в обработке и не менее прочным материалом является текстолит (стеклотекстолит). Текстолитовая монтажная пластина представляет собой прямоугольную деталь со стороной 150-300 мм, толщиной 4-8 мм, в центре которой проделывается отверстие диаметром равным диаметру отверстия в подошве фрезера. Как правило, в подошве фрезера существуют штатные резьбовые отверстия (как у Makita 3612C) для крепления пластиковой накладки. Посредством их происходит крепление фрезера к монтажной пластине. Если отверстий нет, необходимо изготовить эти отверстия самостоятельно или же закрепить фрезер иным способом, например, с помощью металлических скоб-прижимов. Ближе к углам монтажной пластины, необходимо просверлить четыре отверстия для крепления пластины на столешницу.

Если отверстий нет, необходимо изготовить эти отверстия самостоятельно или же закрепить фрезер иным способом, например, с помощью металлических скоб-прижимов. Ближе к углам монтажной пластины, необходимо просверлить четыре отверстия для крепления пластины на столешницу.

Винты крепления монтажной пластины. Пластиковая накладка удаляется.

Сборка фрезерного стола.

В первую очередь, к готовой станине временно крепят столешницу. На столешницу кладут (на заранее выверенное место), монтажную пластину и отмечают карандашом по контуру ее точное местоположение. С помощью ручного фрезера с пазовой прямой фрезой небольшого диаметра 6-10 мм выбирают в столешнице посадочное место для монтажной пластины так, чтобы она легла идеально заподлицо с верхней плоскостью столешницы. Необходимо помнить, что посадочное место пластины будет иметь скругленные углы (не прямые), поэтому необходимо с помощью напильника таким же радиусом скруглить углы текстолитовой монтажной пластины.

Пазовая прямая фреза.

После присадки монтажной пластины, необходимо фрезером с пазовой прямой фрезой большой длины (больше толщины столешницы) выполнить сквозное фрезерование отверстия в столешнице по форме подошвы фрезера. Эта операция особой точности не требует. Возможно, придется выполнить дополнительную выборку материала снизу столешницы под различные, мешающие нормальной установке, конструкционные элементы фрезера, например, для кожуха пылеулавливателя.

Осталось соединить все воедино. Снизу заводим фрезер, прикручиваем его к пластине, пластину крепим к столешнице с помощью саморезов. Следим за тем, чтобы шляпки элементов крепления были надежно утоплены и не могли цепляться за заготовку при скольжении оной по столешнице. Столешницу окончательно прикручиваем к станине.

Схема сборки.

Монтажная пластина из текстолита. Фреза для снятия свеса R6.

Заготовка для фасада со свесом R6.

Верхний прижим.

Для удобства и дополнительной безопасности фрезерный стол можно оснастить верхним прижимным устройством на основе ролика, это особенно актуально при работе с крупногабаритными заготовками, например, дверными накладками. Конструкция прижима проста. Роликом может служить, например, подходящих размеров шариковый подшипник. Подшипник монтируют в удерживающее устройство, которое можно жестко зафиксировать на нужном расстоянии от поверхности столешницы. Тем самым, при прохождении заготовки под роликом, будет обеспечен постоянный плотный прижим заготовки к поверхности столешницы.

Конструкция прижима проста. Роликом может служить, например, подходящих размеров шариковый подшипник. Подшипник монтируют в удерживающее устройство, которое можно жестко зафиксировать на нужном расстоянии от поверхности столешницы. Тем самым, при прохождении заготовки под роликом, будет обеспечен постоянный плотный прижим заготовки к поверхности столешницы.

Конструкция верхнего прижима.

Безопасность.

В заключение нужно сказать о самом главном — безопасности. Настоятельно рекомендуется изготовить для фрезы защитный экран по типу промышленных образцов фрезерных столов. Правильными решениями будут оснастить станок кнопкой экстренного останова (так называемым «грибком»), разместив её в легкодоступном месте и максимально исключить возможность случайного нажатия пусковой кнопки. Полезно организовать точечную подсветку рабочей зоны (опасное место вокруг фрезы). При частой смене высоты вылета фрезы, есть смысл подумать над ручным или автоматическим устройством подъема и опускания фрезера (так называемом лифте для фрезера). Совершенствовать конструкцию самодельного фрезерного стола можно долго и много, в зависимости от сложности решаемых задач по обработке того или иного вида материала, а так же полета фантазии конструктора.

Совершенствовать конструкцию самодельного фрезерного стола можно долго и много, в зависимости от сложности решаемых задач по обработке того или иного вида материала, а так же полета фантазии конструктора.

Кнопка «грибок».

Самодельный фрезерный стол в работе.

Похожие статьи:

- Ремонт фрезера Makita 3612C. Замена подшипника

13 Операции фрезерования с описанием приложений

Фрезерование — это универсальная операция обработки, которая может выполняться на различных материалах для получения требуемой заготовки.

Однако для каждого применения требуется отдельная операция фрезерования для получения требуемой формы с желаемой точностью и качеством поверхности.

Итак, каковы различные операции фрезерования и каково применение каждой из них?

Существует 13 различных операций фрезерования, каждая из которых имеет свое конкретное применение. Эти операции включают торцевое фрезерование, плоское фрезерование, концевое фрезерование, боковое фрезерование, фрезерование штифтов, групповое фрезерование, угловое фрезерование, фасонное фрезерование, фрезерование пилы, зубофрезерование, фрезерование резьбы, кулачковое фрезерование, попутное фрезерование и обычное фрезерование.

| 1 | Face Milling |

| 2 | Plain Milling |

| 3 | Side Milling |

| 4 | Straddle Milling |

| 5 | Групповое фрезерование |

| 6 | Угловое фрезерование |

| 7 | Фасонное фрезерование |

| 8 | End Milling |

| 9 | Saw Milling |

| 10 | Gear Milling |

| 11 | Thread Milling |

| 12 | Cam Milling |

| 13 | Conventional Фрезерование и попутное фрезерование |

В этой статье представлено подробное руководство по различным фрезерным операциям с описанием их процессов и применений.

Что в этой статье?

- Фрезерование и его виды

- Инструменты для фрезерных работ

- Различные машины, используемые для фрезерования

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Операция фрезерования и ее виды

Операция фрезерования — это процесс использования высокоскоростного вращающегося инструмента для удаления материала с поверхности заготовки и получения желаемого резания.

Эти фрезерные операции можно в общих чертах классифицировать в зависимости от типа выполняемой резки и типа используемого фрезерного станка.

Различные операции фрезерования в зависимости от геометрии заготовки

1. Торцевое фрезерование

Торцевое фрезерование При торцевом фрезеровании зубья на периферии фрезы удаляют большую часть материала.

При этом передняя часть инструмента завершает обработку поверхности с незначительным удалением материала.

Фрезерный инструмент расположен перпендикулярно заготовке, поэтому при вращении фрезы заготовка прижимается к нему, что приводит к удалению материала.

Как правило, для торцевого фрезерования используется вертикально-фрезерный станок. Однако горизонтальный фрезерный станок также может выполнять это с помощью короткой оправки, которая позиционирует инструмент аналогично вертикальному фрезерованию.

2. Плоское фрезерование

Плоское фрезерованиеПлоское фрезерование — еще одна популярная операция фрезерования, также называемая плоскостным или плоскостным фрезерованием.

При этой операции фреза устанавливается на оправку параллельно поверхности заготовки.

Обычно выполняется на горизонтально-фрезерном станке с получением плоской и горизонтальной поверхности.

После того, как вы отрегулируете вертикальную глубину заготовки, вы подадите ее к фрезе с оптимальной скоростью подачи, чтобы удалить материал и получить гладкую поверхность.

3. Боковое фрезерование

Боковое фрезерованиеБоковое фрезерование идеально подходит, если вам требуется обработать плоскую вертикальную поверхность на заготовке.

Фреза боковая устанавливается на оправку горизонтально-фрезерного станка, а стол, удерживающий заготовку, поднимается на необходимую глубину резания и подается против фрезы.

Кроме того, фреза имеет винтовые канавки, которые помогают удалять стружку во время обработки, а диаметр фрезы меньше ширины заготовки, как у сверла.

4. Фрезерование с двух сторон

Фрезерование с двух сторонФрезерование с двух сторон предпочтительнее, когда требуется обработать две или более параллельных поверхностей на заготовке за одну подачу.

В этой операции фрезерования используются две или более горизонтальные фрезы, установленные на оправке горизонтально-фрезерного станка.

Расстояние между режущими инструментами соответствует необходимому расстоянию между фрезерованными поверхностями.

С помощью этой операции можно обрабатывать шлицы, квадраты или шестигранники на заготовке.

5. Групповое фрезерование

Групповое фрезерованиеВ операции группового фрезерования используются две или более фрезы, установленные на одной оправке для одновременного фрезерования нескольких поверхностей.

Эти фрезы обычно различаются по диаметру, форме и ширине, а также с разным расстоянием между ними, что приводит к различной геометрии.

Расположение различных типов фрез приводит к возможности неограниченных комбинаций, но требуемая геометрия заготовки определяет комбинацию фрез.

Этот тип фрезерования экономит время обработки, тем самым снижая затраты и повышая производительность, что делает его идеальным для массового производства.

В этой операции оптимальная скорость резания определяется фрезой с наибольшим диаметром.

6. Угловое фрезерование

Угловое фрезерование Угловое фрезерование используется для выполнения угловых надрезов или канавок в заготовке.

Как правило, специальные угловые фрезы используются для выполнения углового фрезерования на горизонтальном обрабатывающем центре.

Кроме того, вы также можете использовать 5-осевую фрезу, чтобы наклонить режущую головку под углом и выполнить операцию фрезерования под углом.

7. Фасонное фрезерование

Фасонное фрезерованиеФасонное фрезерование используется для выполнения вырезов или канавок желаемого контура.

Для этого типа фрезерования требуются специальные режущие инструменты, имеющие геометрию нужной канавки.

Использование этих фрез для удаления материала с поверхности заготовки приводит к воспроизведению геометрии инструмента на разрезе.

Как правило, эти инструменты используются для изготовления выпуклых, вогнутых или закругленных канавок на горизонтально-фрезерном станке.

Рекомендуется уменьшить скорость и подачу примерно на 30% по сравнению с обычным фрезерованием, чтобы получить точную геометрию канавки с хорошим качеством поверхности.

8. Концевое фрезерование

Периферийное фрезерование и прорезание пазовКонцевое фрезерование использует стандартные концевые фрезы для удаления материала и получения желаемого резания.

Как и при боковом фрезеровании, при торцевом фрезеровании используется фреза, состоящая из спиральных канавок, которые помогают удалять и резать стружку.

Торцевое фрезерование может выполняться на горизонтальном и вертикальном фрезерном станке.

Эта операция подходит для вырезания пазов, пазов или шпоночных пазов в заготовках.

Кроме того, он также используется для периферийного фрезерования, когда режущий инструмент удаляет материал с периферии заготовки.

9. Распиловка

РаспиловкаЛесопиление использует фрезу большого диаметра с тонким поперечным сечением, подходящую для обработки узких пазов или полного распила заготовки на две части.

Скорость подачи и скорость вращения шпинделя относительно низкие по сравнению с другими операциями фрезерования, чтобы избежать повреждения инструмента и заготовки из-за нежелательного тепла трения и образования напряжения.

Эту операцию обычно выполняют на горизонтально-фрезерных станках.

10. Зубофрезерование

ЗубофрезерованиеЗубонарезные операции специально используются для обработки зубчатого колеса из цилиндрической заготовки путем удаления материала и формирования контура.

Эту операцию можно выполнить либо с помощью фасонного фрезы (круговой фрезы) на горизонтально-фрезерном станке, либо с помощью концевой фрезы на вертикально-фрезерном станке с подходящим профилем.

Позволяет получить зубья шестерни с соответствующим расстоянием и контуром.

11. Фрезерование резьбы

Операция фрезерования резьбыОперация фрезерования резьбы используется для нарезания резьбы в существующем отверстии заготовки с помощью резьбовых инструментов, называемых резьбовыми фрезами.

Резьбофрезерование можно выполнять как на вертикально-, так и на горизонтально-фрезерных станках.

В отличие от нарезания резьбы резьбофрезерование подходит для нарезания резьбы на отверстиях, размер которых превышает размер фрезы.

При фрезеровании резьбы используются три набора движений: один для вращения резьбовой фрезы, один для ее перемещения в отверстие и из отверстия и один для подачи заготовки для нарезания необходимой резьбы.

12. Фрезерование кулачков

Фрезерование кулачков — это специальная операция фрезерования, используемая для изготовления кулачков.

При этом используется универсальная погружная головка для вращения и индексации заготовки, в то время как режущий инструмент удаляет материал для придания желаемой формы.

Вы можете изменять ось кулачка от 0 до 90 градусов, чтобы получить соответствующий профиль кулачка.

Различные фрезерные операции на основе фрезерных механизмов

Ручное фрезерование

Мини-ручная мельница Harbour Freight X2Ручное фрезерование предполагает использование ручных фрезерных инструментов для выполнения желаемой операции.

Эти мельницы требуют ручного перемещения маховиков и ручной смены инструмента.

В результате им не хватает автоматизации и других функций программирования, таких как автоматическая смена инструмента и автоматическая подача.

Тем не менее, они по-прежнему являются наиболее часто используемыми фрезерными станками из-за их простоты и низкой стоимости.

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ АкрилФрезерные станки с числовым программным управлением (ЧПУ) — это современные фрезерные станки.

Эти фрезерные станки требуют от пользователя ввода команд или G-кодов, которые преобразуются в операции обработки.

Эти машины исключают ручную работу, поскольку каждый процесс автоматизирован, что повышает производительность и безопасность оператора.

Несмотря на то, что эти фрезерные станки идеально подходят для промышленного применения, фрезерные станки с ЧПУ для небольших мастерских также доступны для домашнего использования и мелкосерийного производства.

Автоматизация фрезерной операции обеспечивает возможность вырезания сложных узоров с высокой точностью и точностью.

Таким образом, фрезерование с ЧПУ подходит для задач, в которых высокая точность и производительность важнее стоимости оборудования.

Традиционное фрезерование и попутное фрезерование

Обычное фрезерование и попутное фрезерованиеОбычное фрезерование, также известное как встречное фрезерование, представляет собой операцию фрезерования, при которой вращение фрезы противоположно вращению подачи.

Напротив, при попутном фрезеровании, также известном как попутное фрезерование, вращение фрезы происходит в направлении подачи.

Традиционное фрезерование приводит к образованию более длинной стружки, что приводит к более высокому съему материала и более высокому уровню вибрации.

Таким образом, он имеет меньший срок службы и требует большей силы зажима заготовки.

Наоборот, попутное фрезерование приводит к образованию более короткой стружки и меньшим вибрациям, в результате чего получается более гладкая поверхность с более длительным сроком службы инструмента и меньшим усилием зажима.

Инструменты, используемые для фрезерных работ

В зависимости от типа выполняемой фрезерной операции существуют различные типы фрезерных инструментов, и выбор правильного фрезерного инструмента имеет решающее значение для получения желаемых результатов.

Быстрорежущая сталь (HSS), карбид, углеродистая сталь и быстрорежущая кобальтовая сталь являются обычно используемыми материалами для изготовления фрезерных инструментов.

Кроме того, вы можете использовать алмазные или титановые вставки на фрезах для повышения прочности и увеличения срока службы инструмента.

Торцевые фрезы

Торцевая фреза с квадратным торцомПри торцевом фрезеровании обычно используются торцевые фрезы, которые содержат режущие зубья, расположенные на периферии фрезы.

В зависимости от конструкции инструмента режущие зубья могут быть цельнометаллическими или иметь сменные вставки.

Режущие зубья удаляют большую часть материала, а нижняя кромка сглаживает и завершает фрезерованную поверхность.

Фрезы для слябов

Фрезы для слябов (Источник: F&D Tool Company)Фрезы для слябов предназначены для плоского фрезерования и устанавливаются на оправку горизонтально-фрезерного станка.

Эти фрезы, как правило, широкие и используются для строгания больших заготовок.

Зубья фрезы имеют спиральный профиль с достаточным расстоянием между зубьями для обеспечения надлежащего удаления стружки.

Концевые фрезы

Концевые фрезыКонцевые фрезы имеют диаметр, намного меньший, чем ширина обрабатываемой поверхности.

Чем больше число канавок, тем выше съем материала и меньше удаление стружки.

Поэтому при обработке пластичных материалов, таких как медь, рекомендуется использовать концевые фрезы с меньшим количеством канавок, чтобы облегчить удаление стружки.

Шаровые фрезы

Сферическая концевая фреза Шаровые фрезы, более известные как сферические фрезы, представляют собой фрезерные инструменты с закругленными основаниями и желобообразными режущими кромками.

Идеально подходят для обработки произвольных форм и контуров на заготовке. Таким образом, концевые фрезы обычно используются для фасонного фрезерования на вертикальном обрабатывающем центре.

Фрезы по дереву

Фрезы по деревуФрезы по дереву содержат режущие зубья, перпендикулярные внешнему диаметру фрезы.

Их можно использовать для обработки пазов или шпоночных пазов в цилиндрических заготовках или других деталях.

Резьбовые фрезы

Резьбовые фрезы с прямыми канавкамиРезьбовые фрезы состоят из внешней поверхности с резьбой для фрезерования резьбовых отверстий в заготовках.

В зависимости от типа нарезаемой резьбы эти фрезы доступны с различной геометрией канавки, например, с прямой канавкой, спиральной канавкой и т. д.

Нахлыстовые фрезы

Нахлыстовые фрезыНахлыстовые фрезы представляют собой одноточечные режущие инструменты, имеющие режущую кромку, перпендикулярную оси шпинделя фрезы.

Принцип его работы аналогичен принципу торцевой фрезы, за исключением того, что он режет медленнее из-за меньшего числа оборотов и одной режущей кромки.

Однако предпочтительнее в ситуациях, когда требуется более гладкая и тонкая поверхность.

Фрезы обычно используются при торцевом фрезеровании.

Угловые фрезы

Угловые фрезыУгловые фрезы используются для фрезерования насечек или V-образных пазов в заготовке.

Одноугловая фреза состоит из зубьев на угловой поверхности, имеющих профиль, аналогичный профилю конического зубчатого колеса.

Двухугловая фреза имеет наклонную поверхность с обеих сторон симметрично.

Обе эти фрезы могут иметь угловой профиль 30, 45 или 60 градусов.

Фасонный фрезерный инструмент

Фасонный фрезерный инструментЭти фрезы имеют нестандартные формы и профили, что делает их пригодными для создания произвольных форм или неправильных контуров на заготовке.

Они могут производить вогнутые, выпуклые, закругленные или зубчатые профили.

Спиральные плоские фрезы

Спиральные плоские фрезы аналогичны плитным фрезам, но имеют сравнительно больший шаг и угол наклона спирали.

Шаг — это расстояние между режущими кромками, а угол наклона спирали определяет спиральный профиль режущих кромок.

Используются при плоском фрезеровании, когда требуется более тонкая и гладкая поверхность.

Боковые фрезы

Боковые фрезыБоковые фрезы имеют ширину меньше ширины обрабатываемой поверхности.

Они содержат периферийные зубья и могут использоваться с горизонтальными и вертикальными фрезерными станками.

Эти инструменты могут выполнять как торцовое, так и плоское фрезерование.

Пильные фрезы

Пильные фрезыФрезы для пилорам представляют собой тонкие фрезы большого диаметра с острыми лезвиями.

Они подходят для обработки узких пазов или канавок в заготовке или разрезания ее пополам.

Срок службы этих фрез короче, чем у других, из-за их малой толщины и острых лезвий, которые со временем затупляются.

Различные станки, используемые для фрезерования

Ваши требования определяют метод фрезерования и, следовательно, необходимый фрезерный станок.

Фрезерные станки с ЧПУ, традиционные фрезерные станки и фрезерные станки с ЧПУ являются тремя наиболее часто используемыми станками для фрезерования.

Эти станки обычно включают 3-осевую систему, но также могут быть найдены в 4-, 5- или 6-осевой конфигурации.

Оси определяют количество направлений, в которых можно подавать и перемещать заготовку и режущий инструмент.

Последние достижения сделали реальностью даже 12-осевые станки с ЧПУ.

Фрезерный станок с ЧПУ

Comgrow ROBO CNCФрезерный станок с числовым программным управлением (ЧПУ) состоит из фрезерного станка, который удерживает фрезерный инструмент и вращает его с нужной скоростью.

Каждый аспект механической обработки автоматизирован. Пользователь вводит данные на панели управления, подключенной к маршрутизатору. ПК переводит эти команды и выполняет их соответствующим образом.

Как правило, фрезерные станки с ЧПУ имеют большую рабочую зону по сравнению с фрезерными станками, что делает их пригодными для отправки по почте больших заготовок.

Однако они сравнительно менее жесткие и имеют меньшую мощность, что делает их пригодными для фрезерования более мягких материалов, таких как дерево, пластик, алюминий и т. д.

Наиболее существенное различие между фрезерным станком с ЧПУ и фрезерным для перемещения режущего инструмента по осям X, Y и Z.

Ручной фрезерный станок

Струйная мельница JMD-18Традиционные фрезерные станки состоят из основных компонентов, таких как колонна, основание, колено, механизм механической подачи, рабочий стол, ползун, шпиндель, фрезерный инструмент, фрезерный патрон и т. д.

Движение рабочего стола с помощью маховика, смена инструмента и перемещение инструментальной головки выполняются пользователем вручную.

Кроме того, точность обработанной поверхности иногда может быть низкой из-за человеческого фактора.

Эти фрезерные станки наиболее часто используются, особенно пользователями-сделай сам, из-за их простоты и низкой стоимости.

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ Tormach 1100M Детали фрезерного станка с ЧПУ идентичны деталям ручной фрезерной машины.

Однако он состоит из системы управления, которая автоматизирует работу машины, устраняя необходимость постоянного участия человека.

В коммерческом плане эти станки пользуются большим успехом, так как они ускоряют фрезерные операции, повышая их эффективность и точность.

Хотя настольные фрезерные станки с ЧПУ могут выполнять все операции, более тяжелые и жесткие фрезерные станки с ЧПУ с фиксированной станиной идеально подходят для массового производства.

Заключительные мысли

Различные типы операций фрезерования дают разные результаты, поэтому важно определить ваши требования, прежде чем выбрать правильный процесс для вашего применения.

В зависимости от планируемой операции фрезерования выбираются соответствующие фрезерные инструменты.

Режущий инструмент со сменными пластинами стоит дороже, чем цельный режущий инструмент, но возможность замены пластин снижает общие затраты в долгосрочной перспективе.

Фрезерные станки с ЧПУ сравнительно дешевле и обеспечивают большую рабочую зону, подходящую для деревообрабатывающих проектов и других применений «сделай сам», в то время как фрезерный станок с ЧПУ идеально подходит для металлообрабатывающей промышленности.

Часто задаваемые вопросы (FAQ)

Какие меры предосторожности необходимо соблюдать при фрезеровании?

Меры предосторожности, которые необходимо соблюдать при фрезеровании, включают ношение защитных очков, головного убора, ручных перчаток, защитной обуви, берушей, защитного халата и, желательно, лицевого щитка.

Какая скорость подачи при фрезеровании?

Скорость подачи определяется как скорость, с которой заготовка подается относительно фрезы. Этот термин также может описывать скорость, с которой фреза перемещается по заготовке.

Что обозначают канавки на инструменте?

Канавки во фрезерных инструментах представляют собой глубокие спиралевидные канавки между режущими кромками на инструменте, которые помогают удалять стружку и резать материал.

Как правильно выбрать фрезерный станок: полное руководство

Итак, вы решили открыть собственное предприятие по производству фрезерных станков — молодец! Первый шаг — выбрать правильную машину, которая соответствует вашему бюджету и вашим потребностям, но это может быстро усложниться. Прежде чем сделать выбор, необходимо учесть несколько факторов. Однако не бойтесь, так как в этом сообщении блога мы обсудим все соображения, которые вы должны учитывать при сужении вариантов и выборе лучшего фрезерного станка, подходящего для ваших уникальных целей. Мы также перечислим некоторые из наших рекомендуемых машин, чтобы вы могли начать! Имея подходящую машину и немного тщательных исследований и ноу-хау, вы будете готовы начать свои собственные проекты по фрезерованию в кратчайшие сроки. Давайте начнем!

Прежде чем сделать выбор, необходимо учесть несколько факторов. Однако не бойтесь, так как в этом сообщении блога мы обсудим все соображения, которые вы должны учитывать при сужении вариантов и выборе лучшего фрезерного станка, подходящего для ваших уникальных целей. Мы также перечислим некоторые из наших рекомендуемых машин, чтобы вы могли начать! Имея подходящую машину и немного тщательных исследований и ноу-хау, вы будете готовы начать свои собственные проекты по фрезерованию в кратчайшие сроки. Давайте начнем!

Быстрое разъяснение

Примите во внимание свой бюджет, размер и мощность станка, а также тип материала, с которым вам нужно работать, чтобы решить, какой фрезерный станок лучше всего подходит для ваших нужд. Также может быть полезно поговорить с профессионалом или прочитать отзывы в Интернете, прежде чем сделать свой выбор.

Типы фрезерных станков

При выборе фрезерного станка вы столкнетесь с множеством вариантов. Зная, какой тип машины лучше всего соответствует вашим потребностям, может быть трудно определить. Существует несколько различных типов фрезерных станков, каждый из которых имеет свои особенности и преимущества.

Существует несколько различных типов фрезерных станков, каждый из которых имеет свои особенности и преимущества.

Наиболее распространенным типом является вертикально-фрезерный станок. Этот тип станка имеет шпиндель, который перемещается вдоль вертикальной оси и может выполнять резку в любом направлении. Вертикальный характер позволяет вырезать сложные детали более точно, чем на горизонтальном станке. Кроме того, вертикальный фрезерный станок потребляет меньше энергии, что делает его идеальным выбором для небольших производственных цехов.

Другим типом фрезерных станков являются горизонтально-фрезерные станки. Это почти как вертикальный фрезерный станок, но вместо этого его шпиндель перемещается по горизонтальной плоскости. Это позволяет пользователю быстро и эффективно получать доступ к большим частям обрабатываемого материала, например, при резке нескольких кусков дерева. Основным преимуществом этого типа перед вертикальным является то, что более крупные детали могут быть обработаны за один проход благодаря возможностям его ширины.

Также доступны фрезерные станки со станиной, которые состоят из стола и суппорта, которые поддерживают оба конца режущего инструмента или шпинделя. Это обеспечивает дополнительный уровень поддержки при работе над более крупными проектами. Однако эти машины не часто используются случайными любителями, поскольку они, как правило, имеют большую площадь и занимают значительно больше места, чем другие типы.

Последний вариант называется машинами специального назначения, и, как следует из названия, они предназначены специально для определенных задач или приложений и могут не подходить для всех ситуаций. Они обеспечивают чрезвычайно точную резку, но также могут стоить значительно дороже из-за своей сложности и индивидуального дизайна для конкретных задач.

Каждый тип предлагает определенные преимущества в зависимости от ваших потребностей, поэтому тщательное понимание требований вашего проекта поможет вам принять наилучшее решение о покупке в отношении типа фрезерного станка, который лучше всего соответствует вашим потребностям.

- По данным Американского общества инженеров-механиков (ASME), при покупке фрезерного станка следует учитывать 8 основных характеристик, включая точность и производительность.

- Исследование, опубликованное на сайте PracticalMachinist.com в 2020 году, показало, что 94% механических мастерских оценили мощность шпинделя, размер стола, диапазон оборотов и возможности управления ЧПУ как наиболее важные аспекты при выборе фрезерного станка.

- Опрос, проведенный Engineering360 в 2021 году, показал, что 73% респондентов, купивших новый фрезерный станок, сообщили, что скорость была одним из главных соображений при выборе правильной модели.

Ручное и автоматическое оборудование

При рассмотрении вопроса о том, какой фрезерный станок приобрести, важным аспектом процесса принятия решения является выбор станка с ручным или автоматическим управлением. Станки с ручным управлением требуют, чтобы оператор контролировал как скорость, так и точность каждого разреза, в то время как автоматические станки работают с компьютерным управлением и предварительно запрограммированными настройками. Каждый тип имеет свои преимущества и недостатки в зависимости от требований к работе.

Станки с ручным управлением требуют, чтобы оператор контролировал как скорость, так и точность каждого разреза, в то время как автоматические станки работают с компьютерным управлением и предварительно запрограммированными настройками. Каждый тип имеет свои преимущества и недостатки в зависимости от требований к работе.

При использовании ручных машин человеческие знания, опыт и суждения играют большую роль в том, как выглядит конечный продукт, чем при использовании автоматизированных машин. Это обеспечивает более широкие возможности настройки и позволяет опытным машинистам экспериментировать с различными методами и параметрами резки для получения оптимальных результатов. Кроме того, ручные машины, как правило, легче обслуживать, чем компьютеризированные, поскольку они не используют столько деталей и не требуют такого большого обслуживания. Тем не менее, машины с ручным управлением также требуют значительного количества времени, посвященного настройке и настройке перед выполнением каждой работы.

Автоматические станки имеют ряд преимуществ по сравнению с ручными операциями: они обеспечивают большую точность, согласованность и скорость во время производственных циклов, позволяя фабрикам эффективно производить сложные компоненты; они позволяют выполнять работы, требующие быстрой смены и замены нескольких инструментов или пресс-форм; они способны отслеживать износ инструмента на протяжении всего цикла; и они требуют значительно меньше человеческого контроля, чем ручные операции обработки. С другой стороны, автоматизированные машины, как правило, представляют собой сложные системы с несколькими движущимися частями, которые необходимо регулярно обслуживать, чтобы они функционировали должным образом. Кроме того, необходимо вести записи об изменениях, сделанных операторами, чтобы при необходимости можно было быстро исправить любые ошибки. Более того, автоматизированное оборудование часто требует от операторов опыта программирования, чтобы компоненты производились правильно в соответствии со спецификациями.

Подводя итог различиям между ручными и автоматическими фрезерными станками: ручные станки предлагают больший потенциал настройки, но требуют больше взаимодействия с оператором для настройки, в то время как автоматизированные станки обеспечивают большую точность и не требуют такого большого вмешательства оператора, однако требуют регулярного обслуживания. В конечном счете важно учитывать потребности вашего бизнеса при выборе между двумя типами машин, которые лучше всего соответствуют этим потребностям.

Обсудив различия между ручными и автоматическими фрезерными станками, далее мы опишем некоторые важные критерии, которые следует учитывать при выборе станка на основе его технических характеристик.

Важно помнить

При покупке фрезерного станка доступны ручные и автоматические станки, каждый из которых имеет свои преимущества и недостатки. Машины с ручным управлением требуют больших знаний и опыта оператора, предоставляя больше возможностей для настройки, в то время как автоматические машины обеспечивают более высокую точность и скорость при меньшем контроле со стороны человека, но требуют большего обслуживания и опыта программирования. При выборе между двумя типами машин важно учитывать потребности бизнеса, а также учитывать важные критерии при выборе машины на основе ее технических характеристик.

При выборе между двумя типами машин важно учитывать потребности бизнеса, а также учитывать важные критерии при выборе машины на основе ее технических характеристик.

Технические характеристики станка

Важнейшим аспектом процесса выбора фрезерного станка является оценка технических характеристик станка. Важно оценить как возможности самого станка, так и то, как он соотносится с требованиями проекта, чтобы обеспечить эффективную прецизионную обработку.

При рассмотрении технических характеристик станка обратите внимание на мощность двигателя, скорость вращения шпинделя, размер стола и точность воспроизводимости. Мощность двигателя определяет крутящий момент станка при резке и существенно влияет на то, подходит ли станок для более сложных операций, таких как более твердые материалы с более высокими усилиями резания. Точно так же скорость шпинделя влияет на производительность резания и должна соответствовать типу обрабатываемого материала: более высокие скорости для более мягких материалов и более низкие для более твердых. Аналогичным образом, для более крупных проектов, включающих большие куски материала, может потребоваться стол большего размера, тогда как меньшие столы подходят для легкой работы и мелких деталей. Точность повторяемости показывает, насколько надежен станок при обработке деталей одинаковых размеров; как правило, более высокий уровень точности требует от операторов более высокого уровня квалификации.

Аналогичным образом, для более крупных проектов, включающих большие куски материала, может потребоваться стол большего размера, тогда как меньшие столы подходят для легкой работы и мелких деталей. Точность повторяемости показывает, насколько надежен станок при обработке деталей одинаковых размеров; как правило, более высокий уровень точности требует от операторов более высокого уровня квалификации.

Споры в сторону — важно определить идеальный баланс между мощностью двигателя, скоростью вращения шпинделя, размером стола и точностью повторяемости, который идеально соответствует конкретным требованиям проекта. Это гарантирует, что операторы получат максимальную отдачу от своих машин, эффективно и надежно производя высококачественные детали.

Теперь, когда мы знаем, какие факторы следует учитывать при выборе фрезерного станка, давайте углубимся в то, как материал, размер и методы резки помогают нам найти идеальный фрезерный станок.

Материал, размер и методы резки

Материал, размер и методы резки:

При выборе фрезерного станка для желаемого применения важно учитывать материалы, с которыми ваша машина будет работать, поскольку они играют большую роль в выбор типа и размера машины, которая лучше всего подходит для проекта. Первоначально важно определить, какой тип материала будет использоваться при резке. Мягкие материалы, такие как пластик или алюминий, требуют меньше энергии, чем металлы, в то время как более твердые материалы, такие как углеродистая сталь и титан, требуют более мощных машин. Различные материалы также требуют различных типов фрез, что имеет значение при выборе новой машины. Стоит отметить, что многие современные станки имеют варианты взаимозаменяемости, когда один станок можно использовать с различными режущими инструментами для эффективной обработки часто используемых металлов и неметаллов.

Первоначально важно определить, какой тип материала будет использоваться при резке. Мягкие материалы, такие как пластик или алюминий, требуют меньше энергии, чем металлы, в то время как более твердые материалы, такие как углеродистая сталь и титан, требуют более мощных машин. Различные материалы также требуют различных типов фрез, что имеет значение при выборе новой машины. Стоит отметить, что многие современные станки имеют варианты взаимозаменяемости, когда один станок можно использовать с различными режущими инструментами для эффективной обработки часто используемых металлов и неметаллов.

Размер станка также влияет на его точность, стоимость и мощность, так как более крупные модели имеют более высокую жесткость, поскольку имеют детали большего размера, что делает их более прочными, чем более мелкие. Поскольку в некоторых областях требуется чрезвычайно высокая точность, небольшие фрезы могут быть более подходящим вариантом из-за их более высокой точности по сравнению с обычными фрезами. Меньшие фрезерные станки также легче транспортировать по сравнению с большими станками, занимающими меньше места при хранении, что облегчает доступ для обслуживания. Поэтому крайне важно определить точные потребности, прежде чем принимать решение о размере фрезерного станка.

Меньшие фрезерные станки также легче транспортировать по сравнению с большими станками, занимающими меньше места при хранении, что облегчает доступ для обслуживания. Поэтому крайне важно определить точные потребности, прежде чем принимать решение о размере фрезерного станка.

Методы резки зависят от того, насколько сложна заготовка и какие операции над ней необходимо выполнить. Различные методы включают периферийное фрезерование, торцевое фрезерование, плунжерное фрезерование и ступенчатое фрезерование. Выбор во многом зависит от объема и характера предпринимаемого проекта и требует тщательного рассмотрения перед покупкой станка.

Наконец, необходимо тщательно оценить факторы, которые следует учитывать перед покупкой, чтобы принять обоснованное решение при выборе совместимого фрезерного станка.

Факторы, которые следует учитывать перед покупкой

При выборе фрезерного станка необходимо учитывать несколько факторов, прежде чем совершать покупку. Важным фактором является предполагаемое использование станка — будет ли он использоваться для промышленного производства или в небольших масштабах в домашней мастерской? Размер работы определит, какой тип машины необходим, и в конечном итоге определит процесс выбора.

Другим аспектом фрезерных станков, который следует учитывать, является головка шпинделя; они бывают двух основных стилей – горизонтального и вертикального. Горизонтальные шпиндели лучше всего подходят для больших объемов работ и могут обеспечить большую точность при резке материала; с другой стороны, вертикальные шпиндели лучше подходят для небольших деталей, где точность имеет большое значение. Кроме того, некоторые фрезерные станки оснащены головками обоих типов, что обеспечивает большую универсальность и более широкий спектр применения.

После того, как желаемые характеристики определены, пользователи должны также внимательно изучить функции, которые изначально не включены во все фрезерные станки, такие как настройки чисел скорости подачи, системы охлаждения и автоматические устройства смены инструмента. Эти функции могут значительно улучшить качество работы, а также максимально повысить эффективность и общую экономию времени.

Перед покупкой любого фрезерного станка важно изучить местные законы и правила, касающиеся эксплуатации машин, поскольку в некоторых городах могут быть ограничения на использование определенного оборудования в жилых районах. Кроме того, проконсультируйтесь с авторитетным дилером или производителем, чтобы убедиться, что вы получаете наилучшую машину для ваших конкретных потребностей.

Кроме того, проконсультируйтесь с авторитетным дилером или производителем, чтобы убедиться, что вы получаете наилучшую машину для ваших конкретных потребностей.

Наконец, при выборе правильной фрезерной машины для любого заданного бюджета или требований к работе необходимо принимать во внимание цену, долговечность и качество. В следующем разделе эти соображения будут подробно изложены.

Цена, долговечность и качество

При выборе фрезерного станка первое, на что следует обратить внимание, — это стоимость. Большинству начинающих пользователей может быть трудно понять, какое качество они получают за свои деньги. Прежде чем совершить какую-либо покупку, важно изучить марку, возраст и состояние машины. Общее представление о стоимости машины может помочь определить, укладывается ли она в ваш бюджет и соответствует ли она вашим стандартам качества.

Помимо цены, надежность и качество также являются ключевыми факторами при выборе фрезерного станка. Например, пластиковые или легкие машины могут не выдержать частого использования в течение длительного периода времени. Инвестирование в более прочную или качественную машину может потребовать более высоких начальных затрат, но ее большая долговечность может сэкономить деньги в долгосрочной перспективе за счет снижения затрат на замену.

Инвестирование в более прочную или качественную машину может потребовать более высоких начальных затрат, но ее большая долговечность может сэкономить деньги в долгосрочной перспективе за счет снижения затрат на замену.

При оценке различных марок и моделей фрезерных станков обязательно читайте отзывы клиентов, которые уже использовали этот продукт. Это может помочь вам принять решение и решить, соответствует ли конкретный продукт вашим потребностям с точки зрения цены, долговечности и качества.

Чтобы получить максимальную отдачу от инвестиций в фрезерный станок, сравните характеристики различных марок и моделей, прежде чем принять решение о покупке. Знание того, какие функции поставляются с каждой машиной, позволит вам принять обоснованное решение о том, какая из них лучше всего соответствует вашим потребностям, а также вашему бюджету.

Теперь, когда мы обсудили вопросы цены, долговечности и качества фрезерных станков, давайте обратим внимание на инструменты и процессы, необходимые для успешного выполнения фрезерных операций.

Инструменты и процессы

Когда дело доходит до выбора правильного фрезерного станка для вашего проекта, одним из наиболее важных соображений являются инструменты и процессы. Сюда входят головки инструментов, фрезы и другие компоненты, используемые для достижения желаемого конечного результата. В зависимости от типа фрезерного станка, который вы ищете, могут потребоваться различные инструменты и процессы.

Например, для вертикального или горизонтального фрезерного станка обычно используется фреза вместе с другими режущими инструментами, такими как сверла или концевые фрезы. Тип используемой фрезы будет зависеть от обрабатываемого материала, а также от желаемой производительности. Ключевым советом при выборе типа фрезы является обеспечение соответствующего размера по отношению к обрабатываемой заготовке. Если фреза большого диаметра используется с небольшой заготовкой, позже могут возникнуть проблемы с конструкцией. Точно так же, если фреза малого диаметра используется с большой заготовкой, точность может быть потеряна из-за уменьшения крутящего момента и площади контакта между двумя поверхностями. Кроме того, для некоторых операций механической обработки могут потребоваться специальные инструменты или процессы, такие как нарезание резьбы или накатка, которые следует учитывать при выборе фрезерного станка, подходящего для ваших нужд.

Кроме того, для некоторых операций механической обработки могут потребоваться специальные инструменты или процессы, такие как нарезание резьбы или накатка, которые следует учитывать при выборе фрезерного станка, подходящего для ваших нужд.

Помимо выбора правильных инструментов и процессов для вашего применения, важно учитывать безопасность оператора при работе с любым станком, включая фрезерный станок. Установка всех ограждений перед началом любой операции поможет защитить как вас, так и ваше оборудование от потенциального вреда из-за раскалывающихся материалов или разлетающихся обломков.

Выбор инструментов и процессов может иметь прямое влияние на сроки производства и точность конструкции, поэтому перед окончательным выбором фрезерного станка следует провести тщательное рассмотрение. В конечном счете, это решение должно соответствовать вашим конкретным потребностям с учетом доступных ресурсов и стандартов качества, чтобы обеспечить успех.

Теперь, когда мы обсудили, как выбрать правильные инструменты и процесс для вашего конкретного проекта, давайте перейдем к различению различных типов фрез и тому, как они влияют на производственный дизайн в нашем следующем разделе.

Типы фрез и производственная конструкция

Типы фрез и производственная конструкция являются важными компонентами при выборе правильного фрезерного станка. Существует несколько типов фрез, которые каждый может рассмотреть при выборе, каждый из которых имеет свои уникальные рабочие характеристики. Концевые фрезы являются наиболее распространенным типом фрез, поскольку они могут выполнять множество задач, таких как прорезание пазов, боковое фрезерование, торцевое фрезерование и сверление. Наряду с концевыми фрезами существуют шаровые концевые фрезы, которые отличаются от концевых фрез тем, что имеют круглую режущую кромку с гораздо большим радиусом. Это обеспечивает более высокую скорость обработки, но требует более частых операций заточки, чем обычные концевые фрезы. Пилы и фрезы имеют зубья по периферии различной формы и используются для прорезания пазов и резки контуров и профилей в металлах или других твердых материалах.

При выборе подходящего станка также необходимо учитывать конструкцию фрезерного станка. Многие станки имеют различные скорости резания, скорости подачи и размеры шпинделя, поэтому пользователи должны помнить, какой продукт они будут производить, прежде чем сделать выбор. Некоторые фрезерные станки также предлагают автоматическую подачу или имеют цифровое управление или возможности программирования, которые могут увеличить производительность в определенных сценариях. Важно рассмотреть все эти варианты, прежде чем принимать решение, чтобы получить максимально эффективную машину.

Многие станки имеют различные скорости резания, скорости подачи и размеры шпинделя, поэтому пользователи должны помнить, какой продукт они будут производить, прежде чем сделать выбор. Некоторые фрезерные станки также предлагают автоматическую подачу или имеют цифровое управление или возможности программирования, которые могут увеличить производительность в определенных сценариях. Важно рассмотреть все эти варианты, прежде чем принимать решение, чтобы получить максимально эффективную машину.

Когда дело доходит до типов фрез и конструкции производства, существует множество вариантов выбора фрезерного станка. Пришло время получить максимальную отдачу от вашего нового оборудования, протестировав его производительность, что будет обсуждаться в следующем разделе.

Проверка производительности станка

Проверка производительности фрезерного станка — один из наиболее важных шагов при выборе варианта, подходящего для ваших нужд. Это позволяет вам убедиться, что машина соответствует вашим критериям и может справиться с вашей конкретной рабочей нагрузкой. Разные машины рассчитаны на разные возможности, и понимание того, какой уровень производительности вам нужен, важно для того, чтобы вы сделали идеальный выбор.

Разные машины рассчитаны на разные возможности, и понимание того, какой уровень производительности вам нужен, важно для того, чтобы вы сделали идеальный выбор.

При тестировании потенциального фрезерного станка его следует изучить со всех сторон, запустив на нем различные задачи. Размер и прочность заготовки являются жизненно важными факторами, и фрезерные станки различаются по своей способности обрабатывать различные материалы и формы. Обязательно просматривайте сложные детализированные модели при оценке возможностей машины, так как это поможет определить, подходит ли она для производственного моделирования и сложных промышленных деталей, которые могут иметь уникальные характеристики или требовать высокой степени точности.

Еще один способ оценить производительность фрезерного станка — через его систему управления. Многие машины поставляются с запатентованным программным обеспечением, которое легко использовать, эффективно и может интегрироваться непосредственно в производственные системы для оптимизации операций. Все элементы управления должны быть удобными, надежными и относительно простыми, поскольку они могут значительно повлиять на точность и скорость работы.

Все элементы управления должны быть удобными, надежными и относительно простыми, поскольку они могут значительно повлиять на точность и скорость работы.

Уровень шума также следует учитывать при тестировании производительности, поскольку тихое гудение или жужжание могут указывать на недостаток мощности или вибрации, которые могут снизить скорость резки. Напротив, более громкие звуки могут указывать на то, что двигатель достаточно мощный, чтобы выдерживать более тяжелые нагрузки.

Наконец, важно оценить энергоэффективность при тестировании производительности; это гарантирует, что вы не потратите на электричество больше, чем необходимо, поскольку некоторые машины печально известны тем, что потребляют слишком много энергии для своего же блага!

Стремясь к пониманию производительности каждой потенциальной машины, вы сделаете разумные инвестиции в фрезерный станок, подходящий для ваших нужд. Таким образом, следующим шагом будет изучение точности и возможностей каждого варианта, чтобы вы могли сузить варианты и найти идеальную машину для своего приложения.

Точность и возможности

Точность и возможности фрезерного станка являются ключевыми факторами при выборе типа, характеристик и размера для конкретного применения. Чем выше точность и возможности фрезерного станка, тем, как правило, он дороже.

Точность обработки фрезерного станка представляет собой максимальное расстояние, на которое фактическая поверхность реза заготовки отличается от ее предполагаемой. Это можно рассчитать в микронах (микрометрах) или тысячных долях (миллиметрах). Вообще говоря, машины с более высокой точностью, как правило, стоят дороже, чем их аналоги с более низкой точностью. Для типичных любительских и самодельных приложений достаточно станка начального уровня с приблизительной точностью ± 20 мкм; однако для прецизионной обработки может потребоваться гораздо более высокая точность (от +/- 1 мкм до 5 мкм). При поиске подходящей машины важно учитывать все требуемые допуски.

При сканировании спецификаций любых потенциальных фрезерных станков пользователи должны также оценить доступную толщину стенок и материалы, с которыми может работать каждый станок. Твердосплавные фрезы бывают разных размеров и, как правило, имеют более высокую режущую способность и скорость, чем HiSS (высокоскоростной стальной). Обязательно оцените конкретные требования к материалам при исследовании и выборе машины, поскольку некоторые мельницы созданы специально для определенных типов металла или дерева.

Твердосплавные фрезы бывают разных размеров и, как правило, имеют более высокую режущую способность и скорость, чем HiSS (высокоскоростной стальной). Обязательно оцените конкретные требования к материалам при исследовании и выборе машины, поскольку некоторые мельницы созданы специально для определенных типов металла или дерева.

С точки зрения возможностей пользователи должны решить, нужны ли им услуги 2D (2-мерной) или 3D (3-мерной) обработки. Традиционная 2D-обработка подходит для точной резки плоских поверхностей и обладает широким спектром возможностей, таких как фаска, проточка канавок, прорезка пазов, сверление и т. д., тогда как 3D-обработка позволяет создавать сложные детали с подробными характеристиками. В то время как 3D-возможности влекут за собой более высокие эксплуатационные расходы, они требуются во многих проектах из-за их более глубокой резки и сложных изгибов, формирующих металлические поверхности более точно, чем традиционные режущие инструменты.

В целом, важно понять цель проекта, прежде чем выбрать правильный фрезерный станок — необходимая точность, тип и толщина материала, с которым вы хотите работать, а также возможность многоосевых операций — все это играет важную роль в определении бюджета. и требования проекта.

и требования проекта.

Ответы на часто задаваемые вопросы

Фрезерный станок какого размера мне нужен для моего проекта?

Это действительно зависит от размера и сложности вашего проекта. Если вы работаете над крупномасштабным проектом, который требует большой точности и аккуратности, вам следует подумать об инвестировании в более крупную машину с большей мощностью. С другой стороны, если вы выполняете только небольшие проекты или вам просто нужно что-то для выполнения основных операций, вы можете обойтись машиной меньшего размера. Важно правильно оценить свои потребности и изучить различные машины на рынке, чтобы вы могли принять обоснованное решение, когда дело доходит до выбора правильной фрезерной машины для вашего проекта.

Какие характеристики следует учитывать при выборе фрезерного станка?

При выборе фрезерного станка следует учитывать несколько особенностей.

Во-первых, обратите внимание на его размер. Если вы будете работать с большими или тяжелыми кусками материала, вам понадобится более крупный фрезерный станок, чтобы вы могли правильно разместить их размер. Если вы планируете использовать более мелкие детали более регулярно, выберите машину меньшего размера.

Если вы планируете использовать более мелкие детали более регулярно, выберите машину меньшего размера.

Во-вторых, посмотрите на мощность и скорость машины. Вообще говоря, машины с более высокими показателями мощности и скорости обеспечивают более быструю и точную резку твердых материалов, таких как металлы или композитные материалы. Для более мягких материалов, таких как пластик или дерево, может подойти маломощная и медленная машина.