Подставка под станок СТД-120М – Учколлектор

Подставка под станок СТД-120М – УчколлекторРаспродажа со склада Учебно-педагогическая документация Доски школьные Мебель

Учебные пособия и оборудование

- Символика

- Начальная школа

- Кабинет Русского языка и Литературы

- Кабинет Математики

- Кабинет Химии

- Кабинет Физики

- Кабинет Биологии

- Кабинет Иностраных Языков

- Кабинет Истории и Обществознания

- Кабинет Географии

- Кабинет Экологии

- Кабинет Технология

- Кабинет ИЗО

- Кабинет Музыки

- Кабинет Физкультуры

- Кабинет ОБЖ и НВП

- Кабинет информатики

- Кабинет Медицины

- Магнитные учебные пособия

- DVD-диски

- Автошкола и автодром

Детский сад Стенды Техника и интерактивное оборудование

- Учебные пособия и оборудование

- Кабинет Технология

- Станки и верстаки

Подставка под станок СТД-120М

Обратите внимание! Описание товара Подставка под станок СТД-120М на нашем сайте носит информационный характер и

может отличаться от описания, представленного в документации производителя .

Токарные работы на станке СТД-120М

Токарные работы на СТД-120 М.

Презентация подготовлена учителем технологии МБОУ Шалоболинская СОШ №18 Ветошкиным В.Г.

История создания токарного станка.

- Примитивный токарный станок с ножным лучковым приводом. Токарный станок 1797 года выпуска. Современный промышленный токарный станок. Школьный токарный станок СТД-120М

- Примитивный токарный станок с ножным лучковым приводом. Токарный станок 1797 года выпуска. Современный промышленный токарный станок. Школьный токарный станок СТД-120М

- Примитивный токарный станок с ножным лучковым приводом.

- Токарный станок 1797 года выпуска.

- Современный промышленный токарный станок.

- Школьный токарный станок СТД-120М

Токарный станок с ножным лучковым приводом. 1569 год.

1569 год.

- Обработка обтачиванием

с древних времен применя

лась для украшения и созда

ния декоративной мебели.

Мастера придумывали

станки для облегчения

труда при работе.

Токарный станок 1797года.

- По мере развития промышленности усовер

Шенствовались и деревообрабатывающие

станки. Основные

части стали делать

из металла, менял

ся и привод стан

ков.

Современный токарный станок.

- Современные станки стали

многофункциональными. Они выполняют

большое количество

разнообразных

операций по обра

ботки древесины

точением.

Школьный станок СТД-120М.

Для обучения школьников был разрабо

тан настольный станок для обработки

древесины

СТД-120М.

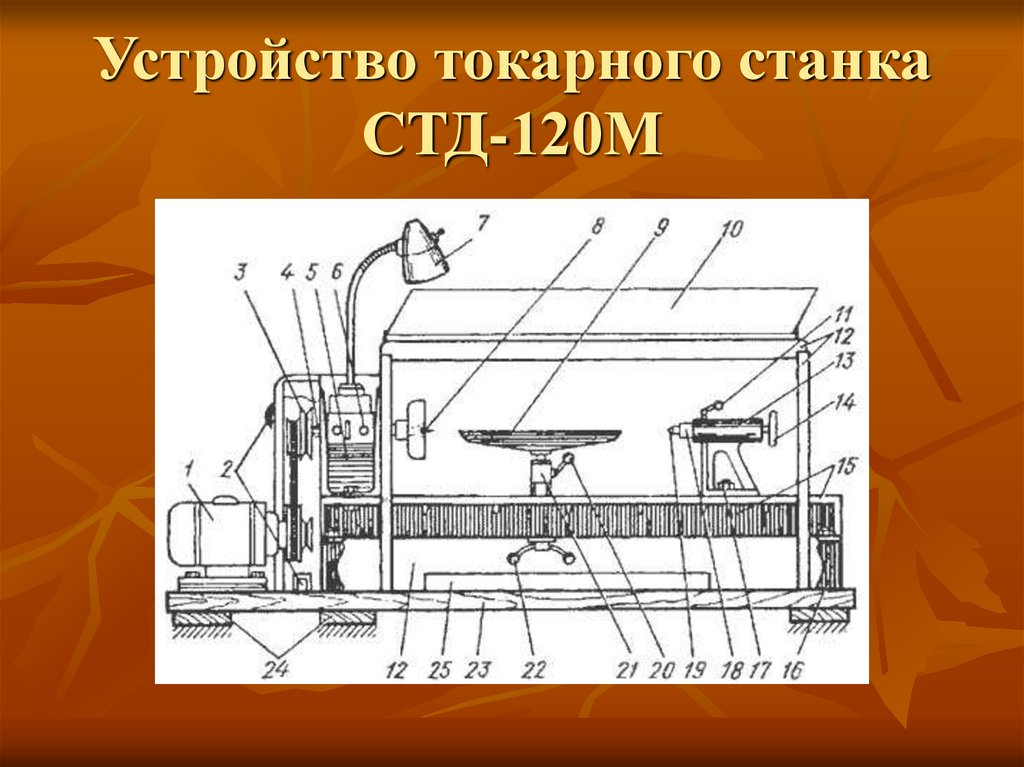

Основные части токарного станка.

- Основными частями являются станина, передняя и задняя бабки, подручник с кареткой, электродвигатель, блок управления.

- Станина служит основанием для крепления всех узлов станка. Передняя бабка служит для передачи вращательного движения на заготовку и удержания её за один конец. Задняя бабка служит для закрепления заготовки за другой конец. Подручник служит опорной площадкой для режущего инструмента. Блок управления служит для включения и выключения электродвигателя.

Оборудование для работы на СТД-120М.

- Приспособление для станка: корпус с центром-вилкой, планшайба, либо цилиндрический патрон. В заднюю бабку вставляют центр для зажима заготовки.

- Режущие инструменты: обдирочные (рейер), отделочные (майсель) и специальные.

- Измерительный, разметочный и контрольный инструмент (линейка, циркуль, кронциркуль, нутромер, штангенциркуль).

Электродвигатель

С тол – основание

Защитный кожух

ремённой передачи

Шкив

шпинделя

Шпиндель

Шкив эл. двигателя

двигателя

Ремённая

передача

Клиновой

ремень

Задняя

бабка

Передняя

бабка

Фиксатор

пиноли

Штурвал

пи ноли

Пиноль

Гайка фиксатор задней бабки

Защитный кожух

станка

Подручник

Фиксатор подручника

Держатель подручника

Ручка-фиксатор

держателя

Станина

Плафон

подсветка

Шкаф

управления

Пыльник

Защитный

экран

Поддон

Выключатель

При резком нажатии на красную кнопку

происходит аварийное отключение станка

М

Технические характеристики:

Наибольшая длина заготовки, мм

500

Максимальный диаметр обработки, мм

Число скоростей

240

2

Наибольшая частота вращения шпинделя, об/мин. :

:

2350/2050

Наименьшая частота вращения шпинделя, об/мин.:

Напряжение, В

980/670

Мощность, кВт

0,4

Габаритные размеры, мм

1250х575х550

Масса, кг

100

Это можно изготовить в школьной

мастерской своими силами.

Инструкция по ТБ №032-2010

Опасности в работе

- 1. Ранение глаз отлетающей стружкой.

- 2. Ранение рук при прикосновении их к обрабатываемой детали.

- 3. Ранение рук при неправильном обращении с резцом.

- 4. Ранение осколками плохо склеенной, косослойной, суковатой древесины.

До начало работы

- 1. Правильно наденьте спецодежду (фартук с нарукавниками или халат и головной убор: берет или косынку).

- 2. Проверьте надежность крепления защитного кожуха ременной передачи.

- 3. Проверьте надежность Крепления защитного заземления (зануления) к корпусу станка.

- 4. Уберите со станка все посторонние предметы, инструменты разложите на установленные места.

- 5. Проверьте, нет ли в заготовке сучков и трещин, обтешите заготовку до нужной формы, после чего надежно закрепите ее во вращающихся центрах на станке.

- 6. Установите подручник с зазором 2-3 мм от обрабатываемой детали и закрепите его на высоте центровой линии заготовки.

- 7. Проверьте исправность режущего инструмента и правильность его заточки.

- 8. Проверьте работу станка на холостом ходу, а также исправность пусковой коробки путем включения и выключения ее кнопок.

- 9. Перед самым началом работы наденьте защитные очки.

Во время работы

- 1 . Производите подачу режущего инструмента на материал только после того, как рабочий вал наберет полную частоту вращения.

- 2.

- 3. Своевременно подвигайте подручник к обрабатываемой детали, не допускайте увеличения зазора.

- 4. Во избежание травм во время работы на станке :

- а) не наклоняйте голову близко к станку;

- б) не принимайте и не передавайте предметы через работающий станок;

- в) замеряйте обрабатываемую деталь только после полной остановки ее вращения;

- г) не останавливайте станок путем торможения рукой обрабатываемой детали;

- д) не отходите от станка, не выключив его.

После окончания работы

- 1. Остановите станок.

- 2. Уложите на свои места инструменты.

- 3. Удалите со станка стружку при помощи щетки. Не сдувайте стружку ртом, не сметайте ее рукой.

- 4. Сдайте станок учителю.

- 5. Приведите себя в порядок.

Спасибо за внимание

- Все что было показано в этой презентации ? было собрано из различных источников поиска информации для лучшего усвоения материала .

- Ветошкин В.Г.- учитель технологии.

Автогрейдер Caterpillar 130G | Military-Today.com

| ||||||||||||||||||||||||||||||||||||||||||||

Гусеница 130G

грейдер имеет

на вооружении вооруженных сил США более 30 лет. Он был принят на вооружение вооруженных сил США в конце 1970-х годов. По сути, это была стандартная коммерческая строительная машина с

некоторые незначительные модификации в соответствии с военными требованиями.

У компании Caterpillar не было специальной военной версии 130G.

грейдер. Некоторые из этих грейдеров получили сертификат Caterpillar Service Life.

Программа продления (SLEP). Они были отремонтированы и отремонтированы в

для поддержания их в рабочем состоянии. Грейдер 130G был

в итоге заменен новым Гусеничный грейдер 120М. Начались поставки в США

Армия, флот и корпус морской пехоты в 2012 году. Новый 120М намного больше

продвинутая машина. Он оснащен современным контролем уклона.

технологий и имеет лучшую рабочую среду для оператора. А

количество бывших военных грейдеров 130G нашли свое применение в гражданской

рынок.

Он был принят на вооружение вооруженных сил США в конце 1970-х годов. По сути, это была стандартная коммерческая строительная машина с

некоторые незначительные модификации в соответствии с военными требованиями.

У компании Caterpillar не было специальной военной версии 130G.

грейдер. Некоторые из этих грейдеров получили сертификат Caterpillar Service Life.

Программа продления (SLEP). Они были отремонтированы и отремонтированы в

для поддержания их в рабочем состоянии. Грейдер 130G был

в итоге заменен новым Гусеничный грейдер 120М. Начались поставки в США

Армия, флот и корпус морской пехоты в 2012 году. Новый 120М намного больше

продвинутая машина. Он оснащен современным контролем уклона.

технологий и имеет лучшую рабочую среду для оператора. А

количество бывших военных грейдеров 130G нашли свое применение в гражданской

рынок.

Грейдер Caterpillar 130G имеет 3 оси. Эта машина имеет 6×4

конфигурация. Двигатель и кабина расположены над задними мостами.

Между 1-й и 2-й осями имеется широкий отвал. После некоторых модификаций, таких как плоские военные

краска, затемняющие фары, транспортные средства, зажигание без ключа и

с другой стороны, эта машина для планировки дорог использовалась в военных целях. По современным меркам

Производительность грейдера Caterpillar 130G довольно скромная, если

по сравнению с другими современными коммерческими грейдерами. Хотя в то время это

была удачная конструкция.

После некоторых модификаций, таких как плоские военные

краска, затемняющие фары, транспортные средства, зажигание без ключа и

с другой стороны, эта машина для планировки дорог использовалась в военных целях. По современным меркам

Производительность грейдера Caterpillar 130G довольно скромная, если

по сравнению с другими современными коммерческими грейдерами. Хотя в то время это

была удачная конструкция.

Caterpillar 130G был разработан для создания ровной поверхности во время

процесс аттестации. Оценщики создают прекрасную «чистовую оценку», в то время как

«грубая планировка» выполняется бульдозерами, скреперами или другими

военно-инженерные машины. Caterpillar 130G был разработан для

строительство и содержание грунтовых и гравийных дорог. Эта машина

можно подготовить базовый слой для создания широкой плоской поверхности для мощения

дороги. Он также может создавать наклонную поверхность, чтобы придать уклон дорогам,

или сделать дренажные канавы. Дополнительный передний отвал и задний рыхлитель

можно прикрепить.

Это США военный грейдер использовался для строительства аэродромов, посадочных площадок, оборонительных валов, противотанковых рвов и других военных землеройные работы.

оператор имеет хороший обзор. Бронированная кабина может быть установлены для работы в различных точках доступа. Это обеспечило защиту для оператора от огня стрелкового оружия, осколков артиллерийских снарядов и различные взрывы. Этот грейдер не имел защитного вооружения, т.к. обычно действуют в тылу.

Количество варианты были доступны для этих военизированных оценщиков. К ним относятся комплект для холодного пуска (позволяет запустить машину при -40С), комплект для преодоления глубокого брода и некоторые другие. Дополнительное оборудование, устанавливаемое на эти грейдеры различаются в зависимости от рода войск США. За Например, машины ВМС США имеют некоторое дополнительное оборудование, которое не присутствует на машинах армии США.

Эта машина

оснащен 7-литровым дизельным двигателем Caterpillar 3304 с турбонаддувом, развивающим

135 л. с. на маховике. Трансмиссия этого грейдера имеет 6 передних и 6 задних передач.

скорости. Этот грейдер может перевозиться по воздуху различным военным транспортом.

самолет.

с. на маховике. Трансмиссия этого грейдера имеет 6 передних и 6 задних передач.

скорости. Этот грейдер может перевозиться по воздуху различным военным транспортом.

самолет.

Компактная установка для пайки волной припоя 28.400 – Manncorp Inc.

Принесите сборку печатной платы в дом

Преодолейте нехватку микросхем с помощью доработки

Рекомендуемые: Оптимизация производительности

Как указано в журнале SMT Magazine: Оптимизируйте производительность

Универсальность для любого применения пайки волной припоя

3 9004 банка быть сконфигурированы с двойной волной для размещения сквозных отверстий, поверхностного монтажа и сборок смешанной технологии. Чип-волну можно деактивировать через пользовательский интерфейс для приложений, отличных от SMT, хотя добавление опции осциллирующей волны позволит чип-волне помочь в заполнении отверстий и уменьшении перемычек для трудно паянных плат всех технологий. Стандартная максимальная ширина волны 410 мм (16 дюймов) может быть отрегулирована относительно размеров печатной платы с помощью дополнительного механизма уменьшения волн и помогает минимизировать образование окалины. Определение интервала между платами для активации волны и энергосбережения Режим ожидания также способствует уменьшению образования окалины

Определение интервала между платами для активации волны и энергосбережения Режим ожидания также способствует уменьшению образования окалины

Модуль припоя приводится в действие двумя мощными двигателями мощностью 1/4 л. с грузоподъемностью 370 кг (приблизительный вес бессвинцового припоя 816 фунтов) входит в стандартную комплектацию модели 28 400. Припойная ванночка смонтирована на прочной выкатной каретке, обеспечивающей легкий доступ и обслуживание. полностью отказались от припоев на основе свинца, можно добавить второй тигель с быстроразъемным разъемом для облегчения перехода между припоями на основе свинца и бессвинцовыми припоями.0148

Внутренний автоматический распылитель флюса

Модель 28.400 включает в себя автоматическую систему внутреннего распыления флюса, в которой узел прецизионного распылителя крепится к возвратно-поступательному приводному механизму оси Y для обеспечения равномерного и точного нанесения флюса.

Система автоматически подстраивается под размер печатной платы и использует высокоточный распылитель низкого давления для обеспечения превосходного покрытия и проникновения через отверстие.

Загрязнения можно избежать при переключении типов флюса с помощью дополнительной системы двойного флюса 28.400. Флюс с двойным распылением позволяет мгновенно и легко переключаться с одного типа флюса на другой без грязной очистки. Два отдельных сопла, два резервуара для флюса и две линии предотвращают перекрестное загрязнение.

Две зоны предварительного конвекционного нагрева с независимым управлением

После нанесения флюса платы попадают в двухзонный высокопроизводительный конвекционный нагрев горячим воздухом с независимым контролем температуры в зонах, что обеспечивает точное термическое профилирование для надлежащей активации флюса и оптимального смачивания припоем по мере того, как сборки входят в состав волновой модуль.

Если требуется дополнительное управление профилированием или для узлов, чувствительных к перепаду температур верхней и нижней сторон, можно добавить предварительный нагреватель верхней стороны с минимальными затратами.

Простая регулировка конвейера сокращает время настройки и обеспечивает воспроизводимость процесса

Моторизованная регулировка ширины конвейера в диапазоне от 50 до 400 мм (2″-15,75″) является стандартной для всего оборудования для пайки волной припоя 28. 400, что значительно сокращает время настройки и устраняет несогласованность действий оператора.

400, что значительно сокращает время настройки и устраняет несогласованность действий оператора.

Входной механизм штифтового конвейера из алюминиевого сплава питает конвейер с двумя титановыми пальцами, который включает в себя встроенный очиститель пальцев, замкнутый контур управления скоростью и защиту от перегрузки.

Угол конвейера регулируется от 4° до 7°, а номинальная скорость регулируется от 0,5 до 2,2 м/мин (20–87 дюймов/мин) для максимальной производительности.

Можно добавить дополнительную центральную опорную рейку для печатных плат, чтобы сохранить плоскостность и предотвратить провисание плат большого размера через волновой модуль.

Автоматизация производства с помощью подающих и разгрузочных конвейеров

Подающий конвейер Manncorp WL-100M-L1 и ленточный разгрузчик WU-120M-h2 специально разработаны для систем пайки волной припоя.

WL-100M-L1 — это полностью регулируемый входной конвейер цепного типа, предназначенный для подачи узлов шириной до 350 мм (13,78 дюйма) непосредственно в установку для пайки волной припоя. Скорость движения, угол и высота конвейера регулируются. Конструкция изготовлен из сверхпрочного алюминия

Скорость движения, угол и высота конвейера регулируются. Конструкция изготовлен из сверхпрочного алюминия

WU-120M-h2 с нескользящим термостойким ремнем выгружает паяные сборки из оборудования для пайки волной припоя. Высота, угол и скорость регулируются. Скорость варьируется от 0,5 до 8 м/мин, что обеспечивает плавную и безопасную передачу печатных плат от системы пайки волной припоя к операторам или другому оборудованию для перемещения по выбору пользователя.

| 28,400 Технические характеристики | |

|---|---|

| Волна | Двойная волна |

| Ширина волны | 410 мм (16 “) |

| Высота волны | 10 мм (0,4″) |

| Длина предварительного нагрева | 1300 мм (51 “) |

| WIWET | 950 -400 ММ (2 |

| WIWET | 50 -400 ММ (2 |

| WIWED. ” – 15,75″) | |

| Максимальный размер ПХБ | 400 мм (15,75 “) Ширина |

| Скорость конвейера | 0,5 – 2,2 м/мин (20″ – 87 “/мин. |

с.

с.