Токарный станок 1а616 – технические характеристики, паспорт

Токарный станок 1А616 имеет давнюю историю: выпускать его начали еще в середине 50-х годов прошлого века. Выпуском данного станка, который многие специалисты узнают даже по фото, занимался Средневолжский станкостроительный завод. Эту модель и сегодня можно встретить на многих производственных предприятиях

Токарно-винторезный станок 1А616

Характеристики станка

Токарно-винторезный станок 1А616, конструкцию которого разработали более 60-ти лет назад, преимущественно используется для обработки заготовок, отличающихся небольшими габаритными размерами. Среди технических характеристик станка можно выделить следующие:

- максимальная длина выполняемого обтачивания — 660 мм;

- максимальная длина обрабатываемой заготовки — 710 мм;

- максимальный диаметр заготовки, располагаемой над суппортом — 180 мм, размещенной над станиной — 320 мм;

- масса оборудования — 1500 кг;

- диаметр сквозного отверстия, выполненного в шпинделе — 35 мм;

- прямое, а также обратное вращение шпинделя может осуществляться в интервале 9–1800 об/мин, регулировка данного параметра может выполняться по 21 ступеням;

- габаритные размеры оборудования — 2135х1225х1220 мм.

Более подробно все технические характеристики токарного станка 1А616 представлены ниже в формате таблиц:

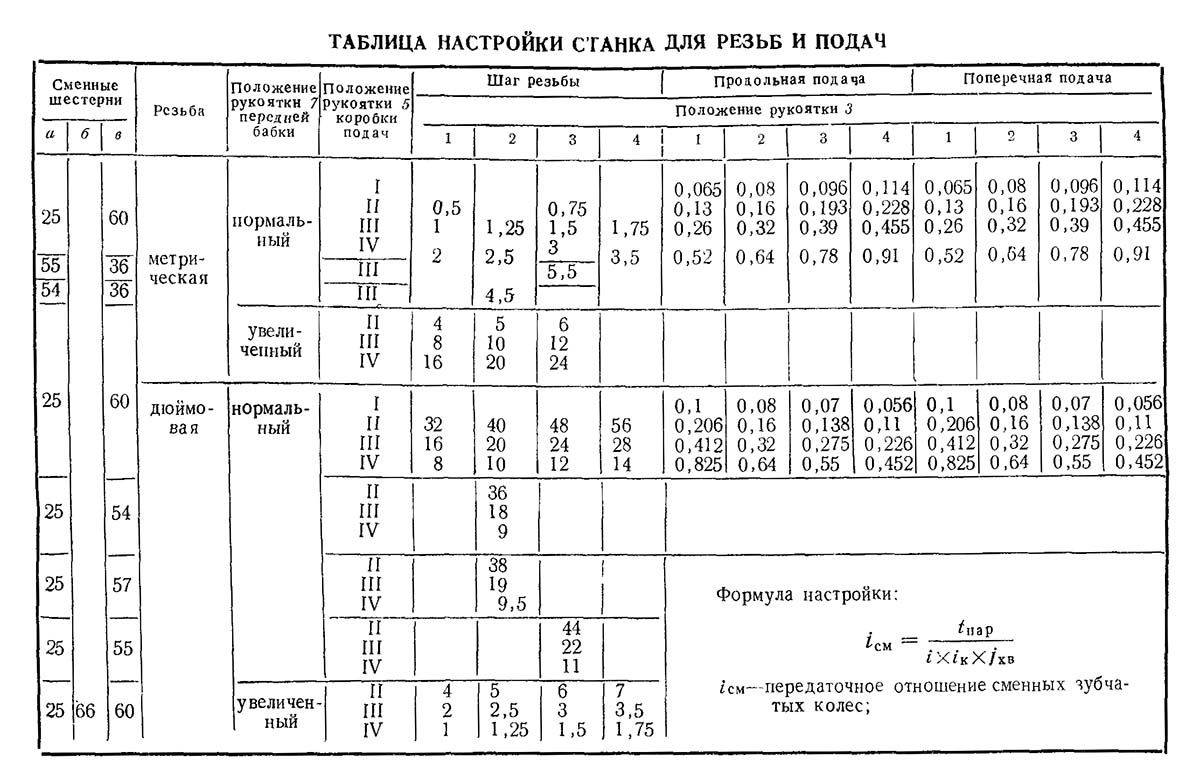

В поперечном направлении суппорт токарного станка перемещается по винту вручную, предельная величина такого перемещения составляет 195 мм. Продольное перемещение суппорта обеспечивается винтом или валиком, его максимальное значение может составлять 670 мм. Характеристики рабочих подач 1А616 при этом одинаковы и могут выбираться в пределах от 0,065 до 0,91 об/мин.

Технические свойства 1А616 позволяют выполнять оперативную замену зубчатых передач в его коробке подач на сменные прецизионные элементы, что дает возможность осуществлять с его помощью нарезание резьбы, отличающейся повышенной точностью. При этом если на данном токарном станке необходимо нарезать обычные типы дюймовой, модульной и метрической резьбы, то выполнять такую замену не требуется. При нарезании резьбы повышенной точности следует ходовой винт оборудования включать напрямую, в обход коробки подач.

Основные узлы станка 1А616

Даже без использования сменных зубчатых колес на токарно-винторезном станке данной модели допустимо нарезать высокоточную резьбу со следующими характеристиками:

- питчевую — с шагом 2–128 питч;

- модульную, шаг которой находится в пределах 0,25–5,5 мм;

- дюймовую — с шагом 1–56 ниток на дюйм;

- метрическую — с шагом 0,5–24 мм.

Обрабатываемые детали можно фиксировать в обычном патроне токарного станка или использовать для этого пневматические и гидравлические зажимные устройства.

Конструкция и принцип работы

В конструкции 1А616 можно выделить следующие основные узлы:

- тумбы — передняя и задняя;

- задняя бабка;

- передняя бабка, где находится несколько механизмов: реверсивное устройство, звено, отвечающее за повышение шага, переборный механизм;

- блок, состоящий из сменных колес;

- шкаф, в котором размещена электрическая система;

- фартук, в котором находится механизм подач;

- несущая станина;

- коробка подач;

- система, отвечающая за охлаждение режущего инструмента;

- коробка переключения скоростей;

- поддон, где собирается стружка и отработанная охлаждающая жидкость.

Органы управления станка 1А616 (нажмите, чтобы увеличить)

Принцип работы данной модели токарного станка можно представить в виде следующей схемы.

- Заготовку, которую необходимо обработать, фиксируют в патроне станка или между его центрами.

- Резцы закрепляются в резцедержателе, размещенном на суппорте агрегата. Одновременно в таком резцедержателе можно закрепить до 4 резцов.

- Если в заготовке необходимо выполнить сверление, расточку отверстий или нарезание внутренней резьбы, то соответствующий инструмент закрепляют в пиноли задней бабки.

- Обработка на 1А616, как и на токарно-винторезных станках других моделей, обеспечивается за счет комбинирования двух движений: поступательного перемещения режущего инструмента и вращения детали. Благодаря сочетанию таких движений на станке можно выполнять обработку деталей цилиндрической, конической и фасонной конфигурации, винтовых поверхностей, торцов заготовки.

Передача вращения на шпиндель устройства и, соответственно, на обрабатываемую заготовку осуществляется при помощи ременного шкива, установленного между его опорами.

Передняя бабка 1А616

Задняя бабка 1А616

Электрическая система станка

Электросхема токарного станка данной модели включает в себя следующие элементы:

- три предохранителя плавкого типа;

- выключатель, устанавливаемый на вводе;

- лампу для освещения рабочей зоны;

- реле напряжения;

- выключатель для лампы освещения;

- контакторы, управляющие остановкой двигателя, включением его рабочего и обратного хода;

- выключатель, обеспечивающий поступление напряжения на насос, подающий охлаждающую жидкость;

- реле, отвечающее за контроль скорости вращения двигателя;

- реле, отвечающее за управление контактором остановки двигателя;

- понижающий трансформатор;

- переключатель управления станком;

- указатель уровня нагрузки;

- выпрямитель селенового типа.

Электрическая принципиальная схема станка 1А616 (нажмите, чтобы увеличить)

На станке установлено два электродвигателя, каждый из которых решает свою задачу:

- трехфазный электродвигатель ПА22 мощностью 0,12 кВт, со скоростью вращения 2800 об/мин, работающий от напряжения 220/380 В, — приводит в действие насос, подающий охлаждающую жидкость в зону резания;

- трехфазный электродвигатель А02-41-4 мощностью 4 кВт, со скоростью вращения 1430 об/мин, работающий от напряжения 220/380 В, — используется в качестве главного привода станка.

Для оснащения промышленных предприятий используются токарные станки, работающие от напряжения 380 В, а для эксплуатации в домашней мастерской оптимальными являются модели, работающие от электрической сети с напряжением 220 В. Кроме того, по специальному заказу могут выпускаться модификации токарного станка, работающего от электрической сети с напряжением 500 В.

Кинематическая схема станка 1А616 (нажмите, чтобы увеличить)

Питание на лампу освещения, которая работает от напряжения 36В, поступает от понижающего трансформатора, присутствующего в электросхеме станка. Особенностью данного токарного станка является то, что в его конструкции нет двигателя, отвечающего за быстрый ход его суппорта. Быстрая и одновременно плавная остановка двигателя, при которой он не нагревается, обеспечивается за счет использования постоянного тока.

Особенностью данного токарного станка является то, что в его конструкции нет двигателя, отвечающего за быстрый ход его суппорта. Быстрая и одновременно плавная остановка двигателя, при которой он не нагревается, обеспечивается за счет использования постоянного тока.

Обеспечение движения подачи и резания

Движение подачи, которое совершает суппорт токарного станка, сообщается ему от шпиндельного узла. Фактически коробка подач станка данной модели может обеспечить 48 скоростей, но по причине того, что некоторые из этих скоростей совпадают, в паспорте устройства их указано всего 22. Для того чтобы сообщить суппорту продольное перемещение, необходимо задействовать зубчатую муфту, а за поперечную подачу данного узла отвечает ходовой винт агрегата.

Коробка подач 1А616 (нажмите, чтобы увеличить)

В том случае, если на обрабатываемой детали необходимо нарезать резьбу, шаг которой не превышает 6 мм, суппорт связывается со шпинделем станка напрямую. Если необходимо нарезать резьбу с большим шагом, то для связи суппорта и шпинделя включается перебор, и используется промежуточное звено увеличения шага.

Главным движением в данном токарном станке, как и в устройствах других моделей, является движение резания, которое совершают шпиндель и закрепленная в нем заготовка из металла. От этого движения, как уже говорилось выше, приводится в действие и суппорт станка, который может перемещаться в продольном и поперечном направлениях. Основными элементами привода, отвечающего за движение резания, выступают:

- две клиноременные передачи;

- 12-ступенчатая коробка скоростей.

Коробка скоростей 1А616

Коробка скоростей токарного станка состоит из трех валов, установленных в узлы с подшипниками, трех подвижных блоков, каждый из которых состоит из двух шестерен, одиночной подвижной шестерни. За счет введения в зацепление шестерен с разными параметрами шпинделю станка сообщаются различные скорости вращения. Вращение от коробки скоростей передается полому валу, а далее, через ряд зубчатых передач — шпинделю станка. В том случае, если шпинделю необходимо придать большие скорости вращения, он напрямую соединяется с полым валом, для чего задействуется специальная кулачковая муфта.

Для управления токарным станком, которое, по отзывам даже начинающих специалистов, не представляет большой сложности, необходимо совершать и ряд ручных операций. К ним относятся:

- поворот резцедержателя и его установка в требуемое положение;

- передвижение задней бабки, в которой размещается пиноль станка;

- установка суппорта в требуемое положение.

Фартук 1А616 (нажмите, чтобы увеличить)

Паспорт 1А616 и руководство по электрооборудованию

Скачать бесплатно паспорт токарно-винторезного станка 1А616 в pdf-формате можно здесь: Паспорт 1А616

Скачать руководство по уходу и обслуживанию электрооборудования 1А616 можно здесь: Электрооборудование 1А616

Технические возможности станка данной модели позволяют использовать его как при производстве изделий крупными сериями, так и при изготовлении единичных деталей. Оснащаться такой токарно-винторезный станок может инструментом, изготовленным из быстрорежущих сталей, а также резцами с твердосплавными пластинами.На станке, оснащенном подобным инструментом, можно не только выполнять различные операции по токарной обработке, но и нарезать резьбу: метрическую, питчевую, дюймовую.

Наименование характеристики |

| |

Тип станка | Токарно-винторезный универсальный | |

Модель | 1А616 | |

Класс точности | Н | |

Вес станка, кг | Порядка 1500 | |

Габарит станка (длина х ширина х высота), мм | 2135x1225x1220

| |

Основные размеры | ||

Высота центров, мм | 165 | |

Расстояние между центрами, мм | 710 | |

Размеры обрабатываемых изделий |

| |

Наибольший диаметр обрабатываемого прутка, мм | 34 | |

Наибольший диаметр изделия, устанавливаемого над суппортом, мм | 180 | |

Наибольший диаметр изделия, устанавливаемого над станиной, мм | 320 | |

Наибольшая длина обтачивания, мм | 660 | |

Шаг нарезаемой резьбы: |

| |

метрической, мм | 0,5—24 | |

дюймовой, число ниток на 1″ | 56—1 | |

модульной, в модулях | 0,25—22 | |

питчевой, в питчах | 128—2 | |

Суппорт | ||

Количество резцов в резцедержателе | 4 | |

Наибольшие размеры державки резца, мм |

| |

ширина | 20 | |

высота | 25 | |

Расстояние от опорной поверхности резца до линии центров, мм | 25 | |

Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 170 | |

Количество суппортов: |

| |

передних | 1 | |

задних | нет | |

Количество резцовых головок в переднем суппорте | 1 | |

Наибольшее перемещение, мм: | Продольное | Поперечное |

от руки | 670 | 195 |

по валику | 670 | — |

по винту | 670 | 195 |

Выключающие упоры . | отсутствуют | |

Быстрое перемещение м/мин | отсутствует | |

Перемещение на одно деление лимба, мм: |

| |

продольное | 1 | |

поперечное | 0,05 | |

Перемещение на один оборот лимба, мм: |

| |

продольное | 110 | |

поперечное | 15 | |

Пределы продольных и поперечных подач, мм/об шпинделя | 0,005—0,91 | |

Резцовые салазки | ||

Наибольший угол поворота, град | 90 | |

Цена одного деления шкалы поворота, град | 1 | |

Наибольшее перемещение, мм | 120 | |

Цена одного деления лимба, мм | 0,05 | |

Перемещение на один оборот лимба, мм | 3 | |

Резьбоуказатель | Отсутствует | |

Предохранение от перегрузки | имеется | |

Блокировка | имеется | |

Шпиндель | ||

Пределы скоростей прямого и обратного вращения, об/мин | 9—1800 (11—2240 по заказу) | |

Внутренний конус | Морзе № 5 | |

Диаметр отверстия шпинделя, мм | 35 | |

Торможение шпинделя | имеется | |

Блокировка рукояток | Имеется | |

Задняя бабка | ||

Внутренний конус | Морзе № 4 | |

Наибольшее перемещение пиноли, мм | 120 | |

Цена одного деления шкалы перемещения пиноли, мм: |

| |

линейки | 1 | |

нониуса | – | |

Поперечное смещение, мм: |

| |

вперед | 10 | |

назад | 10 | |

Привод |

| |

Род привода | от индивидуального электродвигателя | |

Электродвигатели | ||

Главного движения: |

| |

мощность, кВт | 4 | |

число оборотов в минуту | 1450 при 50 гц | |

Насоса охлаждения: мощность, кВт | 0,125 | |

число оборотов в минуту | 2800 При 50 гц | |

Ремни по ГОСТ 1284-57 | ||

Местонахождение | главный привод | |

Тип клиновой | Б2000 | |

Количество | 5 | |

Тип клиновой | Б1400 | |

Количество | 3 | |

Подшипники шпинделя | ||

Передний |

| |

Тип | роликоподшипник двухрядный радиальный | |

Условное обозначение | 3182116 | |

Основные размеры, мм | 80 х 125 х 34 | |

Задние: |

| |

Тип | шарикоподшипник упорный | |

Условное обозначение | 8211 | |

Основные размеры, мм | 55x90x25 | |

Тип | шарикоподшипник радиально-упорный | |

Условное обозначение | 46211 | |

Основные размеры, мм | 55X 100×21 | |

Муфты | ||

Местонахождение | фартук | |

Назначение | включение продольной подачи | |

Тип | зубчатая | |

Местонахождение | фартук | |

Назначение | включение поперечной подачи | |

Тип | зубчатая | |

Токарно-винторезный станок 1А616: характеристики, схемы, паспорт

В середине прошлого века отмечается всплеск разработок моделей металлорежущего оборудования отечественного производства. Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно винторезный станок 1А616.

Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно винторезный станок 1А616.

Классификация оборудования

Для облегчения ориентации в большом количестве агрегатов разного предназначения разработана десятичная система. Она позволяет по аббревиатуре названия определять выполняемые устройством операции. Если оборудование стандартное расшифровать название не составит труда.

Выполняемые операций и использующиеся режущие инструменты, определяют девять групп станков. Первая цифра в названии определяет группу, в нашем случае (1) говорит о принадлежности к токарной. Вторая цифра говорит о типе механизма, если (6), то токарные и лобовые. Последние цифры, указывает технические характеристики, высоту центров в см, (а) говорит о том, что в станке улучшены параметры, по сравнению с первым выпуском. У токарно винторезного станка 1А616 технические характеристики претерпели изменения на основании эксплуатационных данных.

Агрегаты данной группы делятся:

- легкие, используются в приборостроении и инструментальном производстве;

- средние, основа группы, использование приспособлений, автоматизация процессов;

- тяжелые, обработка крупногабаритных деталей.

Среди них выделяются:

- универсальные, способные выполнять большое количество процессов;

- специализированные, предназначены для узкого круга операций.

Все узлы выше рассмотренных механизмов имеют одинаковое назначение и название. Их устройство можно понять, изучив паспорт изделия. В нем вы получите обзор необходимой информации.

Скачать паспорт (инструкцию по эксплуатации) токарно-винторезного станка 1А616

Не изучив инструкции и руководства, которые прилагаются к оборудованию, токарь не допускается к работе.

Описание 1А616

Токарный станок 1А616 1952 г технический паспорт, которого мог порадовать любого производственника. На тот момент технические характеристики винторезного механизма были одними из лучших. Производителем модели на тот момент являлся Станкостроительный завод в городе Самаре. Несмотря на то, что эта модель выпускается на протяжении нескольких десятилетий, токарный станок 1А616 пользуется популярностью.

Производителем модели на тот момент являлся Станкостроительный завод в городе Самаре. Несмотря на то, что эта модель выпускается на протяжении нескольких десятилетий, токарный станок 1А616 пользуется популярностью.

Проводимые на нем операции по металлу отличаются высокой точностью. В механизме происходит движение резания, деталь, подвергаемая обработке, вращается со шпинделем. Суппорт перемещается с резцом, который определяет движение подач, а его движение с резьбовым резцом образуют винтовую поверхность. Кроме того осуществляются движения, выполняемые вручную. Это поворот резцедержателя, перемещение пиноли, корпуса, суппорта.

Возможны два варианта расположения детали, которая обрабатывается:

- в центрах;

- в патроне.

Резцедержатель, по своей конструкции, позволяет устанавливать четыре инструмента. Режущие инструменты, обрабатывающие отверстия, располагаются в пиноли. Допускается обработка поверхностей, имеющих разную форму. Это происходит благодаря движению вращения детали, и перемещению резца. Полное представление об операциях, которые выполняет токарный станок 1А616, дает инструкция по эксплуатации.

Режущие инструменты, обрабатывающие отверстия, располагаются в пиноли. Допускается обработка поверхностей, имеющих разную форму. Это происходит благодаря движению вращения детали, и перемещению резца. Полное представление об операциях, которые выполняет токарный станок 1А616, дает инструкция по эксплуатации.

- Токарный станок 1А616

- Внешний вид станка 1А616

Назначение и применение

Разработан агрегат шестьдесят лет назад, и изначально предназначался для обработки небольших деталей. Этот момент определяет отверстие в шпинделе, и необходимая длина обработки, ограниченная расположением задней бабки. К основным параметрам относятся нижеприведенные моменты:

- Станок модели 1А616 имеет показатель длины протачивания 660 мм. Ходовой винт передвигает режущий инструмент без перебазирования заготовки для прохода по указанной длине. Рассматриваемое устройство разрешает устанавливать заготовки, длина которых 710 мм, и обтачивать их.

- Диаметр заготовки может составлять 180 мм, вылет над станиной 320 мм.

- В паспорте указан вес агрегата 1500 кг.

- Вращения шпинделя допускается в диапазоне начиная от 9 об/мин, и заканчивая 1 800. Скорость резания устанавливаться в зависимости от разработанного проекта.

- Устройство токарного станка 1А616 включает коробку скоростей, способную осуществлять регулировку вращения шпинделя по 21 передаче. Коробка скоростей механизма собрана из зубчатых колес. Гитара сменных шестерен, позволяет делать переналадку оборудования. Зубчатые колеса изготавливают из высококачественных металлов, способных противостоять большим нагрузкам. Регулировку скорости происходит посредством рычагов, все они расположены с правой стороны. Работоспособность обеспечивается надежной системой смазки.

За длительный срок выпуска технический потенциал токарного станка не изменился, конструкция имеет всю туже кинематическую схему и электрическую схему, хотя недочеты постоянно учитывались.

Нарезание резьбы

Это основная операция выполняемая данным механизмом. Кинематическая схема коробки скоростей определяет возможность проведения работы по смене зубчатых колес. Это делается в случае резьбы с повышенной точностью. На место зубчатой передачи вставляют прецизионные элементы, они поставляются в дополнительном комплекте. Нарезая резьбу повышенной точности, используют ходовой винт, при этом агрегат работает с отключенной коробкой.

Инструкция по эксплуатации предусматривает нарезание резьбы без переналадки кинематики:

- Дюймовую.

- Модульную.

- Питчевую.

- Метрическую.

Назначение токарно винторезного станка 1А616 стандартное: обработка тел вращения с центральным расположением оси, с возможностью фиксации длинных заготовок при помощи бабки и последующее выполнение нарезания резьбы. Описание к станку указывает на то, что он похож на модели из токарной группы.

Описание к станку указывает на то, что он похож на модели из токарной группы.

Конструктивные особенности

У токарного станка 1А616 имеется раздельный привод движения резания. Кроме того, шкив привода расположен между опорами, и благодаря их конструкции, можно менять ремни, не разбирая шпиндель.

Чтобы выполнять торможение привода, к статорной обмотке подводится ток постоянного напряжения.

Ниже приводится схема станка:

Схема станка 1А616

Делая обзор токарно винторезного станка 1А616, отметим следующие части:

- Опоры, представляющие собой тумбы заднюю (З) и переднюю (М).

- Задний конец длинной заготовки фиксирует бабка задняя (Д), которая снижает вибрации и повышает точность обработки. Установить в ней можно различные центра, которые должны соответствовать принятым стандартам.

- Передняя бабка 1А616(Б) представлена несколькими узлами: кинематический механизм, переборный, звено, которое отвечает за изменение шага. Отсек передней бабки имеет отделение, при открытии которого можно провести ремонт, изменить кинематический механизм и провести другие работы. Для перенастройки кинематического механизма, расположенного в передней бабке, изучается чертеж. Схемы, подробные чертежи и характеристики кинематического устройства указаны в паспорте.

- Несущая станина (Е) агрегата, которая объединяет переднюю бабку и задний механизм крепления заготовки. Она поглощает вибрацию, исходящую от коробок скоростей и суппорта.

- Электрический шкаф (Ж). Электрическая схема сложная, изучить ее можно по технической документации.

- Резцедержатель фиксирует резец, и устанавливается на суппорте (Г). Продольный или поперечный, внутренний механический прямой проход требует прочного крепления режущего инструмента. Обрабатываются цилиндрические и конические поверхности.

- Фартук (В) – устройство с подающим механизмом режущего инструмента агрегата.

- Электросхема дает возможность установки нескольких электрических двигателей.

- Коробка скоростей токарного станка 1А616 (Л). Рассматривая характеристики современных коробок скоростей отметим, что они работают намного тише и без толчков. При производстве современных коробок используется износостойкий металл.

- Коробка (Н) подач также представлена сложным механизмом, от надежности работы которого зависит качество обработки. От точности, с которой работает коробка, зависит и качество точения.

- Система смазки и жидкости охлаждения (И). Эксплуатация токарного станка по металлу 1А616 предусматривает возникновение трения в различных механизмах, что становится причиной износа. Система смазки увеличивает срок эксплуатации коробок скоростей. Кинематический чертеж определяет наличие большого количества подшипников, работа которых без смазки не возможна. Охлаждающая жидкость позволяет проводить обработку с более высокими показателями.

Смазка в системе представлена специальным маслом, которое не может попадать в зону резания.

Смазка в системе представлена специальным маслом, которое не может попадать в зону резания. - Все части механизма объединены поддоном (К), на нем собирается стружка с обрабатываемой детали и жидкость охлаждающая резец.

Система смазки токарного станка 1А616 должна постоянно контролироваться обслуживающим персоналом. Отсутствие в системе необходимого количества масла приведет к поломке механизма.

Руководство по эксплуатации дает полное представление об устройстве системы смазки, и как ее правильно проводить.

Большую роль в надежности и работоспособности агрегата играет коробка скоростей. Удачная инженерная разработка отдельного узла позволила механизму в целом длительное время занимать ведущие позиции.

В ней использовалась трехвальная схема, позволяющая делать 12 переключений. Промежуточный и приводной валы изготовлены цельными с шестернями. Управление переключением передач выполняется ручками, вынесенными на панель управления. Смазка коробки происходит при запуске двигателя. Шестерни вращаются, и разбрызгивают масло по всей внутренней поверхности коробки.

Шестерни вращаются, и разбрызгивают масло по всей внутренней поверхности коробки.

Коробка скоростей станка 1А616

Электрическая схема токарного станка 1А616 дает возможность функционирования всех цепей с напряжением 380 В, однако при домашнем использовании оборудование сможет работать с 220 В. Специализированный заказ оговаривал выпуск агрегатов, работающих с 500 В.

На станке устанавливают два трехфазных двигателя. Один из них, мощностью 4 кВт, используется для работы главного привода, а второй подает охлаждающую жидкость. С помощью специального устройства запитывается 36 вольтовая лампа, используемая для освещения рабочего места.

Электрическая схема станка 1А616

Всю выше перечисленную информацию содержит руководство по эксплуатации токарного станка 1А616. Также отметим размещение основной информации о токарном станке модели 1А616 на его передней части.

Хотя модель давно не выпускается, качественная сборка и удачная компоновка, позволяет использовать ее в настоящее время. Однако при покупке б/у станка нужно обращать внимание на его состояние, потому что приобретение запчастей проблематично.

Однако при покупке б/у станка нужно обращать внимание на его состояние, потому что приобретение запчастей проблематично.

Токарный станок 1а616 технические характеристики

Токарный станок 1а616 – технические характеристики, паспортТокарный станок 1А616 имеет давнюю историю: выпускать его начали еще в середине 50-х годов прошлого века. Выпуском данного станка, который многие специалисты узнают даже по фото, занимался Средневолжский станкостроительный завод. Эту модель и сегодня можно встретить на многих производственных предприятиях

Токарно-винторезный станок 1А616

Характеристики станка

Токарно-винторезный станок 1А616, конструкцию которого разработали более 60-ти лет назад, преимущественно используется для обработки заготовок, отличающихся небольшими габаритными размерами. Среди технических характеристик станка можно выделить следующие:

- максимальная длина выполняемого обтачивания — 660 мм;

- максимальная длина обрабатываемой заготовки — 710 мм;

- максимальный диаметр заготовки, располагаемой над суппортом — 180 мм, размещенной над станиной — 320 мм;

- масса оборудования — 1500 кг;

- диаметр сквозного отверстия, выполненного в шпинделе — 35 мм;

- резьбовой конец шпинделя выполнен в соответствии с ГОСТ 12593-72 и относится к типу 6К;

- прямое, а также обратное вращение шпинделя может осуществляться в интервале 9–1800 об/мин, регулировка данного параметра может выполняться по 21 ступеням;

- габаритные размеры оборудования — 2135х1225х1220 мм.

Более подробно все технические характеристики токарного станка 1А616 представлены ниже в формате таблиц:

В поперечном направлении суппорт токарного станка перемещается по винту вручную, предельная величина такого перемещения составляет 195 мм. Продольное перемещение суппорта обеспечивается винтом или валиком, его максимальное значение может составлять 670 мм. Характеристики рабочих подач 1А616 при этом одинаковы и могут выбираться в пределах от 0,065 до 0,91 об/мин.

Технические свойства 1А616 позволяют выполнять оперативную замену зубчатых передач в его коробке подач на сменные прецизионные элементы, что дает возможность осуществлять с его помощью нарезание резьбы, отличающейся повышенной точностью. При этом если на данном токарном станке необходимо нарезать обычные типы дюймовой, модульной и метрической резьбы, то выполнять такую замену не требуется. При нарезании резьбы повышенной точности следует ходовой винт оборудования включать напрямую, в обход коробки подач. Конструкция 1А616 допускает такую возможность.

Конструкция 1А616 допускает такую возможность.

Основные узлы станка 1А616

Даже без использования сменных зубчатых колес на токарно-винторезном станке данной модели допустимо нарезать высокоточную резьбу со следующими характеристиками:

- питчевую — с шагом 2–128 питч;

- модульную, шаг которой находится в пределах 0,25–5,5 мм;

- дюймовую — с шагом 1–56 ниток на дюйм;

- метрическую — с шагом 0,5–24 мм.

Обрабатываемые детали можно фиксировать в обычном патроне токарного станка или использовать для этого пневматические и гидравлические зажимные устройства.

Конструкция и принцип работы

В конструкции 1А616 можно выделить следующие основные узлы:

- тумбы — передняя и задняя;

- задняя бабка;

- передняя бабка, где находится несколько механизмов: реверсивное устройство, звено, отвечающее за повышение шага, переборный механизм;

- блок, состоящий из сменных колес;

- шкаф, в котором размещена электрическая система;

- фартук, в котором находится механизм подач;

- несущая станина;

- коробка подач;

- система, отвечающая за охлаждение режущего инструмента;

- коробка переключения скоростей;

- поддон, где собирается стружка и отработанная охлаждающая жидкость.

Органы управления станка 1А616 (нажмите, чтобы увеличить)

Принцип работы данной модели токарного станка можно представить в виде следующей схемы.

- Заготовку, которую необходимо обработать, фиксируют в патроне станка или между его центрами.

- Резцы закрепляются в резцедержателе, размещенном на суппорте агрегата. Одновременно в таком резцедержателе можно закрепить до 4 резцов.

- Если в заготовке необходимо выполнить сверление, расточку отверстий или нарезание внутренней резьбы, то соответствующий инструмент закрепляют в пиноли задней бабки.

- Обработка на 1А616, как и на токарно-винторезных станках других моделей, обеспечивается за счет комбинирования двух движений: поступательного перемещения режущего инструмента и вращения детали. Благодаря сочетанию таких движений на станке можно выполнять обработку деталей цилиндрической, конической и фасонной конфигурации, винтовых поверхностей, торцов заготовки.

Передача вращения на шпиндель устройства и, соответственно, на обрабатываемую заготовку осуществляется при помощи ременного шкива, установленного между его опорами.![]() Можно менять приводной клиновой ремень, если в этом возникла необходимость, не снимая шпиндель, что обеспечивает специальное устройство его задней опоры. В конструкции токарного станка этой модели реализован принцип раздельной передачи движения на его суппорт, который может перемещаться за счет ходового винта или ходового валика. В обмотку двигателя оборудования подключен статор постоянного тока, что позволяет обеспечить эффективное торможение привода агрегата.

Можно менять приводной клиновой ремень, если в этом возникла необходимость, не снимая шпиндель, что обеспечивает специальное устройство его задней опоры. В конструкции токарного станка этой модели реализован принцип раздельной передачи движения на его суппорт, который может перемещаться за счет ходового винта или ходового валика. В обмотку двигателя оборудования подключен статор постоянного тока, что позволяет обеспечить эффективное торможение привода агрегата.

Передняя бабка 1А616

Задняя бабка 1А616

Электрическая система станка

Электросхема токарного станка данной модели включает в себя следующие элементы:

- три предохранителя плавкого типа;

- выключатель, устанавливаемый на вводе;

- лампу для освещения рабочей зоны;

- реле напряжения;

- выключатель для лампы освещения;

- контакторы, управляющие остановкой двигателя, включением его рабочего и обратного хода;

- выключатель, обеспечивающий поступление напряжения на насос, подающий охлаждающую жидкость;

- реле, отвечающее за контроль скорости вращения двигателя;

- реле, отвечающее за управление контактором остановки двигателя;

- понижающий трансформатор;

- переключатель управления станком;

- указатель уровня нагрузки;

- выпрямитель селенового типа.

Электрическая принципиальная схема станка 1А616 (нажмите, чтобы увеличить)

На станке установлено два электродвигателя, каждый из которых решает свою задачу:

- трехфазный электродвигатель ПА22 мощностью 0,12 кВт, со скоростью вращения 2800 об/мин, работающий от напряжения 220/380 В, — приводит в действие насос, подающий охлаждающую жидкость в зону резания;

- трехфазный электродвигатель А02-41-4 мощностью 4 кВт, со скоростью вращения 1430 об/мин, работающий от напряжения 220/380 В, — используется в качестве главного привода станка.

Для оснащения промышленных предприятий используются токарные станки, работающие от напряжения 380 В, а для эксплуатации в домашней мастерской оптимальными являются модели, работающие от электрической сети с напряжением 220 В. Кроме того, по специальному заказу могут выпускаться модификации токарного станка, работающего от электрической сети с напряжением 500 В.

Кинематическая схема станка 1А616 (нажмите, чтобы увеличить)

Питание на лампу освещения, которая работает от напряжения 36В, поступает от понижающего трансформатора, присутствующего в электросхеме станка. Особенностью данного токарного станка является то, что в его конструкции нет двигателя, отвечающего за быстрый ход его суппорта. Быстрая и одновременно плавная остановка двигателя, при которой он не нагревается, обеспечивается за счет использования постоянного тока.

Обеспечение движения подачи и резания

Движение подачи, которое совершает суппорт токарного станка, сообщается ему от шпиндельного узла. Фактически коробка подач станка данной модели может обеспечить 48 скоростей, но по причине того, что некоторые из этих скоростей совпадают, в паспорте устройства их указано всего 22. Для того чтобы сообщить суппорту продольное перемещение, необходимо задействовать зубчатую муфту, а за поперечную подачу данного узла отвечает ходовой винт агрегата.

Коробка подач 1А616 (нажмите, чтобы увеличить)

В том случае, если на обрабатываемой детали необходимо нарезать резьбу, шаг которой не превышает 6 мм, суппорт связывается со шпинделем станка напрямую. Если необходимо нарезать резьбу с большим шагом, то для связи суппорта и шпинделя включается перебор, и используется промежуточное звено увеличения шага.

Главным движением в данном токарном станке, как и в устройствах других моделей, является движение резания, которое совершают шпиндель и закрепленная в нем заготовка из металла. От этого движения, как уже говорилось выше, приводится в действие и суппорт станка, который может перемещаться в продольном и поперечном направлениях. Основными элементами привода, отвечающего за движение резания, выступают:

- две клиноременные передачи;

- 12-ступенчатая коробка скоростей.

Коробка скоростей 1А616

Коробка скоростей токарного станка состоит из трех валов, установленных в узлы с подшипниками, трех подвижных блоков, каждый из которых состоит из двух шестерен, одиночной подвижной шестерни. За счет введения в зацепление шестерен с разными параметрами шпинделю станка сообщаются различные скорости вращения. Вращение от коробки скоростей передается полому валу, а далее, через ряд зубчатых передач — шпинделю станка. В том случае, если шпинделю необходимо придать большие скорости вращения, он напрямую соединяется с полым валом, для чего задействуется специальная кулачковая муфта.

Для управления токарным станком, которое, по отзывам даже начинающих специалистов, не представляет большой сложности, необходимо совершать и ряд ручных операций. К ним относятся:

- поворот резцедержателя и его установка в требуемое положение;

- передвижение задней бабки, в которой размещается пиноль станка;

- установка суппорта в требуемое положение.

Фартук 1А616 (нажмите, чтобы увеличить)

Паспорт 1А616 и руководство по электрооборудованию

Скачать бесплатно паспорт токарно-винторезного станка 1А616 в pdf-формате можно здесь: Паспорт 1А616

Скачать руководство по уходу и обслуживанию электрооборудования 1А616 можно здесь: Электрооборудование 1А616

Технические возможности станка данной модели позволяют использовать его как при производстве изделий крупными сериями, так и при изготовлении единичных деталей. Оснащаться такой токарно-винторезный станок может инструментом, изготовленным из быстрорежущих сталей, а также резцами с твердосплавными пластинами. На станке, оснащенном подобным инструментом, можно не только выполнять различные операции по токарной обработке, но и нарезать резьбу: метрическую, питчевую, дюймовую.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Строительство, технические характеристики, отзывы, ценыТокарный станок 1А616 отечественного производства выпускается с пятидесятых годов прошлого века. Модель производства Среднего Поволжья по-прежнему можно встретить на различных производственных предприятиях. Рассмотрим особенности и особенности этой методики, а также отзывы потребителей.

Описание

Токарный станок 1A616 оснащен опорой, механически перемещающейся в поперечном направлении до максимального значения до 195 миллиметров.В продольной плоскости ход элемента обеспечивается винтом и роликом до предельного значения 670 мм. Параметры подачи имеют одинаковый диапазон в диапазоне от 0,065 до 0,91 оборотов в минуту.

Характеристики машины позволяют производить быструю замену зубчатых колес в коробке питания для сменных прецизионных деталей. Это позволяет обрезать нить с высочайшей точностью. Чтобы нарезать стандартную резьбу в дюймовой, модульной или метрической конфигурации, вам не нужно этого делать.Получение точных параметров связано с непосредственным включением ходового винта в обход коробки подачи.

Спецификации токарного станка 1A616

Рассматриваемый агрегат используется для обработки заготовок компактных размеров. Оборудование имеет следующие параметры технического плана:

- Максимальная длина шлифования составляет 660 мм.

- Длина заготовки до максимума – 710 мм.

- Диаметр заготовки над опорой / рамой составляет 180/320 мм.

- Вес – 1,5 тонны.

- Диаметр сквозного отверстия шпинделя составляет 35 мм.

- Тип резьбового наконечника по ГОСТ-6К.

- Интервал вращения шпинделя составляет 9-1800 об / мин.

- Длина / ширина / высота – 2,13 / 1,22 / 1,22 м.

На токарном станке 1A616 нарезаются следующие типы резьбы:

- Обработка шага с шагом 2-128.

- дюймовая резьба – 1-56 нитей на дюйм.

- Модульная версия – в диапазоне от 0.От 25 до 5,5 мм.

- Метрическая версия составляет 0,2-24 мм.

Обрабатываемые детали помещаются в обычный картридж, закрепленный с помощью пневматических или гидравлических зажимных приспособлений.

Конструкция

Рассматриваемое оборудование включает в себя следующие элементы и детали:

- Передний и задний бордюр.

- Передняя и задняя бабка.

- Реверсивное устройство, переборка, а также агрегат, отвечающий за увеличение рабочего шага.

- Узел сменных колес.

- Шкаф для электрооборудования.

- Фартук с механизмом подачи.

- Стан.

- Подающая коробка.

- Система охлаждения для режущих инструментов.

- Распределительная коробка.

- Поддон для сбора стружки и отработанной охлаждающей жидкости.

Принцип работы

Металлообрабатывающие станки 1A616 работают по этому принципу:

- Детали перед обработкой фиксируются в патроне оборудования или между центрами.

- Резцы закреплены в держателе на опоре.Одновременно может быть установлено не более четырех режущих элементов.

- Для выполнения сверления или нарезания внутренней резьбы в перьевом хвостовике закрепляется подходящий инструмент.

- Основная обработка заготовки осуществляется за счет сочетания поступательного и вращательного движения резца и скорости детали. Такая конструкция позволяет обрабатывать цилиндрические, конические и фасонные детали, включая винтовые и торцевые детали.

На токарном станке по металлу 1А616 передаточный момент на шпинделе и заготовке выполнен с помощью ременного шкива, который размещен между опорами.При необходимости клиновой ремень можно заменить, не снимая шпиндель. Конструкция этого оборудования предусматривает принцип раздельной передачи на суппорт. Его можно перемещать с помощью ходового винта или ролика. В обмотке двигателя участвует пускатель постоянного тока, обеспечивающий эффективное торможение привода.

Электросхема

Электрическая схема токарного станка 1A616 включает в себя следующие элементы:

- Предохранители.

- Включить вход.

- Элемент освещения для освещения рабочей зоны.

- Реле напряжения.

- Контакторы включения и назад.

- Регулятор включения насоса охлаждающей жидкости.

- Реле скорости двигателя и аналоговое управление контактором.

- Трансформатор пониженной конфигурации.

- Индикатор уровня нагрузки.

- Выпрямитель.

- Управление оборудованием коммутационного узла.

Металлообрабатывающий агрегат оснащен двумя электродвигателями, каждый из которых имеет свой функционал. Трехфазный двигатель PA22 имеет мощность 0.12 кВт и оборот 2800 оборотов в минуту. Служит для поворота насоса подачи охлаждающей жидкости в рабочую зону.

Трехфазный аналог A02-41-4 имеет номинальную мощность 4 кВт (1430 об / мин). Его целью является обеспечение работы главного привода машины.

Промышленные модели рассчитаны на напряжение 380 В, бытовые версии агрегатируются с электрической сетью 220 В. По заказу предлагаются модификации, рассчитанные на 500 В.

Рабочий процесс

Подающее движение при работе металлообрабатывающих станков 1А616 составляет от шпинделя в сборе до суппорта.Коробка передач способна эксплуатировать оборудование в 48 диапазонах, официально обозначенных 22, потому что некоторые скорости совпадают. Для longit

.| Токарно-винторезный станок модели 1А616 производства Среднего Поволжского станкостроительного завода является универсальным станком и предназначен для различных токарных работ в условиях индивидуальной и мелкосерийное производство, осуществляемое в центрах или в картридже, в том числе для нарезания резьб: метрических, дюймовых, модульных и питчевых. Без дополнительных запасных колес на станке модели 1А616 можно нарезать резьбу повышенной точности: метрическая с шагом с меткой с шагом от 0,5 до 24 мм; дюйм с количеством ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в шагах от 128 до 2. Предусмотрена возможность нарезания особо точных резьб путем исключения кинематической цепи зубчатых передач коробки подачи и применения специальных прецизионных сменных зубчатых колес. Технические характеристики токарно-винторезного станка 1А616.

|

Основные эксплуатационные характеристики:

1 Головка и станина головки станка, задняя бабка, опорная плита и т. Д. Сочетание поверхности между чисткой вручную, строгой проверкой станка эффективно обеспечивает точность и стабильность станка.

2 Машина изготовлена из высокопрочного чугуна, добавлены специальные материалы из меди и хрома, ширина станины 400 мм, глубина закалки рельсов станины до 4 мм, эффективно улучшают удобство и стабильность машины.

3 Смазка корпуса головки станины использует насос для обеспечения принудительной циркуляции смазки, учитывая жаркую погоду на юге, гарантирует чистоту коробки головки станины и характеристики теплового излучения, эффективно расширяет срок службы подшипников и зубчатых передач жизнь.

4 Подшипник Wafangdian используется в шпинделе станка, диаметр сквозного отверстия шпинделя 80 мм, зубчатая передача станка с точным шлифованием, может эффективно повысить твердость зубчатых колес, снизить шум станка.

5 В станке используется ведущий винт отечественной марки, а в шелковой матрице используется высококачественный бронзовый сплав для обеспечения износостойкости и точности технического обслуживания.

6 Станок имеет высокопрочный хвостовик четырехступенчатой револьверной головки: 25×25 мм.

Область применения:

1 Обычный горизонтальный токарный станок серии CA используется для токарной обработки внутренней и внешней цилиндрической поверхности, конической поверхности и другой вращающейся поверхности, для поворота различных метрических и дюймовых, модульных и шаговых резьб, а также шага диаметров резьбы и вытащить буровой и нефтяной бак и т. д., как правило, очень сильный горизонтальный токарный станок, широко применяется пакетная обработка различных валов и дисков.

2 Серийная ширина токарного станка в общем токарном станке, ширина рельса 400 мм имеет более высокую жесткость, поверхность рельса закалкой промежуточной частоты, износостойкая и долговечная.

3 Удобный оператор для концентрации, скользящая пластина оснащена быстродвижущимся механизмом. Использование одной ручки, гуманизация.

4 Жесткость конструкции станка и жесткость трансмиссии выше, чем у токарного станка общего назначения, коэффициент использования мощности высокий, что подходит для сильной резки.

5 Прежде чем покинуть станкостроительный завод, станок проходит строгий контроль в соответствии с процедурой проверки, а станок – на предмет хорошей устойчивости и надежности.

Основные технические характеристики изделия:

| Технические характеристики | CA6150 CA6150B CA6150C | CA6250 CA6250B CA6250C | ||||||

| Макс.Качели над кроватью | 500 мм | |||||||

| Макс. Поворотная каретка | 300 мм | |||||||

| Макс. отклонение в зазоре | – | 720 мм | ||||||

| Эффективная длина зазора | – | 210 мм | ||||||

| Макс. длина заготовки | 750 мм / 1000 мм / 1500 мм / 2000 мм / 22 мм / 3000 мм / 4000 мм | |||||||

| Ширина станины | 400 мм | |||||||

| Сечение токарного инструмента | 25×25 мм | |||||||

| Шпиндель | Частота вращения шпинделя | 10-1400 об / мин / 16-1400 об / мин (24 шага) | ||||||

| Отверстие в шпинделе | 52 мм.(80 мм). [105 мм] | |||||||

| Конус шпинделя | NO.6 (MT6) (Φ90 1:20) [Φ113 1:20] | |||||||

| Корма | Количество кормов | 64 (виды) (для каждого) | ||||||

| Диапазон метрических резьб (видов) | (1-192 мм) 44 вида | |||||||

| Диапазон дюймовых резьб (видов) | (2-24tpi) 21 видов | |||||||

| Диапазон резьб модулей (видов) | 0.25-48 (Moduie39kinds) | |||||||

| Диапазон резьбы (виды) | 1-96DP (37 видов) | |||||||

| Ход поперечного скольжения | 320мм | |||||||

| Ход верхнего скольжения | 140мм | |||||||

| Задняя бабка | Макс.Ход шпинделя хвостовой бабки | 150 мм | ||||||

| Диаметр шпинделя хвостовой бабки | 75 мм | |||||||

| Конус центрального отверстия шпинделя задней бабки | NO.5 (MT5) | |||||||

| Главный двигатель | 7,5 кВт (10 л.с.) | |||||||

| Размеры упаковки (Д * Ш * Вмм) | Габаритные размеры для 750 мм | 2550x1140x1750 | ||||||

| Габаритные размеры для 1000 мм | 2700x1140x1750 | |||||||

| Габаритные размеры для 1500 мм | Габаритные размеры | |||||||

| Габаритные размеры | Габаритные размеры | Габаритные размеры | 3700x1140x1750 | |||||

| Габаритные размеры для 2200 мм | 4030x1140x1750 | |||||||

| Габаритные размеры для 3000 мм | 4850x1140x1750 | |||||||

| Габаритные размеры для 4000 мм | 5800x1140x1750 | |||||||

| Вес для 750 мм | 2100 1990 | |||||||

| Вес для 1000 мм | 2190 2070 | |||||||

| Вес для 1500 мм | 2350 2220 | |||||||

| Вес для 2000 мм | 2720 2570 | |||||||

| Вес для 2200мм | 2800 2600 | |||||||

| Вес для 3000мм | 3300 3200 | |||||||

| Вес для 4000мм | 3500 3400 | |||||||

Токарно-винторезный станок 1А616 характеристики, схемы, паспорт

В середине прошлого столетия отмечается всплеск разработок моделей металлорежущего оборудования российского производства. Эта тенденция направлена на импорт замещение такой категории продукции. Дефицит составляла категория токарных станков. На это выполнили упор конструкторские бюро, и возник токарно винторезный станок 1А616.

Классификация оборудования

Для облегчения ориентации в не малом количестве агрегатов различного назначения разработана десятичная система. Она дает возможность по аббревиатуре названия определять осуществляемые устройством операции. Если оборудование стандартное расшифровать наименование не требует большого труда.

Осуществляемые операций и применяющиеся режущие инструменты, формируют девять групп станков. Первая цифра в наименовании определяет группу, в нашем случае (1) говорит о принадлежности к токарной. Вторая цифра говорит о типе механизма, если (6), то токарные и лобовые. Последние цифры, указывает технические свойства, высоту центров в см, (а) говорит про то, что в станке улучшены параметры, если сравнивать с первым выпуском. У токарно винторезного станка 1А616 технические свойства претерпели изменения на основании эксплуатационных данных.

Агрегаты этой группы распределяются:

- легкие, применяются в приборостроении и инструментальном производстве;

- средние, база группы, применение устройств, автоматизация процессов;

- тяжёлые, обработка больших деталей.

Среди них выделяются:

- многофункциональные, которые способны исполнять очень много процессов;

- специальные, предназначаются для ограниченного круга операций.

Все узлы выше рассмотренных механизмов имеют одно и тоже назначение и наименование. Их устройство понять можно, изучив паспорт изделия. В нем вы получите обзор соответствующей информации.

Скачать паспорт (инструкцию по эксплуатированию) токарно-винторезного станка 1А616

Не изучив инструкции и руководства, которые прилагаются к оборудованию, токарь не разрешается к работе.

Описание 1А616

Станок для токарных работ 1А616 1952 г техпаспорт, которого мог обрадовать любого производственника. В то время технические свойства винторезного механизма были одними из лучших. Изготовителем модели в то время являлся Станкостроительный завод в городе Самаре. Не обращая внимания на то, что данная модель выпускается в течении многих лет, станок для токарных работ 1А616 пользуется популярностью.

Проводимые на нем операции по металлу отличительны большой точностью. В механизме происходит движение резания, деталь, подвергаемая отделке, крутится со шпинделем. Суппорт передвигается с резцом, определяющий движение подач, а его движение с резьбовым резцом образовывают винтовую поверхность. Стоит еще сказать что выполняются движения, осуществляемые ручным способом. Это поворот резцедержателя, перемещение пиноли, корпуса, суппорта.

Возможны 2 варианта расположения детали, которая отделывается:

Резцедержатель, по собственной конструкции, позволяет ставить 4-ре инструмента. Режущие инструменты, обрабатывающие отверстия, находятся в пиноли. Разрешается обработка поверхностей, имеющих разнообразную форму. Происходит это благодаря движению вращения детали, и перемещению резца. Полное представление об операциях, которые делает станок для токарных работ 1А616, даёт инструкция по эксплуатированию.

Назначение и использование

Разработан аппарат шестьдесят лет тому назад, и с самого начала предназначался для обработки мелких деталей. Данный момент определяет отверстие в шпинделе, и нужная длина обработки, ограниченная расположением задней бабки. К важным параметрам относятся приведенные ниже моменты:

- Станок модели 1А616 имеет критерий длины протачивания 660 мм. Ходовой винт передвигает режущий инструмент без перебазирования заготовки для прохода по указанной длине. Рассматриваемое устройство разрешает ставить заготовки, их длина 710 мм, и обтачивать их.

- Диаметр заготовки может составлять 180 мм, вылет над станиной 320 мм.

- В паспорте указан вес агрегата 1500 кг.

- Вращения шпинделя разрешается в диапазоне начиная от 9 оборотов в минуту, и завершая 1 800. Скорость резания ставиться в зависимости от разработанного проекта.

- Устройство токарного станка 1А616 включает коробку скоростей, способную выполнять регулировку вращения шпинделя по 21 передаче. Коробка скоростей механизма собрана из зубчатых колес. Гитара сменяемых шестерен, дает возможность делать переналадку оборудования. Зубчатые колеса делают из очень качественных металлов, способных сопротивляться приличным нагрузкам. Регулировку скорости выполняется при помощи рычагов, они все размещены с права. Трудоспособность обеспечивается хорошей системой смазки.

За большой срок выпуска технический потенциал токарного станка не преобразился, конструкция имеет всю туже кинематическую схему и электрическую схему, хотя недочеты регулярно учитывались.

Нарезание резьбы

Это главная операция осуществляемая данным механизмом. Кинематическая схема коробки скоростей определяет возможность выполнения работы по смене зубчатых колес. Это выполняется в случае резьбы с очень высокой точностью. На место зубчатой передачи вставляют прецизионные детали, они поставляются в добавочном комплекте. Нарезая резьбу очень высокой точности, применяют ходовой винт, при этом аппарат работает с отключенной коробкой.

Инструкция по эксплуатированию учитывает нарезание резьбы без переналадки кинематики:

Назначение токарно винторезного станка 1А616 стандартное: обработка тел вращения с центральным расположением оси, с возможностью фиксации длинных заготовок с помощью бабки и дальнейшее выполнение нарезания резьбы. Описание к станку указывает на то, что он похож на модели из токарной группы.

Особенности конструкции

У токарного станка 1А616 есть отдельный привод движения резания. Более того, шкив привода размещен между опорами, и благодаря их конструкции, разрешается менять ремни, не разбирая шпиндель.

Чтобы исполнять торможение привода, к статорной обмотке подводится ток постоянного напряжения.

Ниже приводится схема станка:

Схема станка 1А616

Делая обзор токарно винторезного станка 1А616, отметим следующие части:

- Опоры, собой представляет тумбочки тыльную (З) и переднюю (М).

- Задний конец длинной заготовки фиксирует бабка задняя (Д), которая уменьшает вибрации и увеличивает точность обработки. Установить в ней можно разные центра, которые должны подходить принятым нормам.

- Передняя бабка 1А616(Б) представлена несколькими узлами: кинематический механизм, переборный, звено, которое в ответе за изменение шага. Отсек передней бабки имеет отделение, при открывании какого можно сделать ремонт, скорректировать кинематический механизм и провести прочие работы. Для перенастройки кинематического механизма, размещенного в передней бабке, изучается чертеж. Схемы, детальные чертежи и характеристики кинематического устройства отмечены в паспорте.

- Несущая станина (Е) агрегата, которая соединяет переднюю бабку и задний крепежный механизм заготовки. Она поглощает вибрацию, исходящую от коробок скоростей и суппорта.

- Электрический шкаф (Ж). Электросхема непростая, проанализировать ее можно по техдокументации.

- Резцедержатель фиксирует резец, и ставится на суппорте (Г). Продольный или поперечный, внутренний механический прямой проход просит крепкого крепления инструмента для резки. Отделываются цилиндрические и конусообразные поверхности.

- Фартук (В) – устройство с подающим механизмом инструмента для резки агрегата.

- Электросхема дает вероятность установки нескольких электро двигатель.

- Коробка скоростей токарного станка 1А616 (Л). Анализируя характеристики современных коробок скоростей напомним, что они работают гораздо тише и без толчков. При изготовлении современных коробок применяется устойчивый к износу металл.

- Коробка (Н) подач также представлена сложным механизмом, от надежности работы которого зависит качество обработки. От точности, с которой работает коробка, зависит и качество точения.

- Смазочная система и жидкости охлаждения (И). Работа токарного станка по металлу 1А616 учитывает появление трения в самых разнообразных механизмах, что оказывается основой износа. Смазочная система увеличивает эксплуатационный срок коробок скоростей. Кинематический чертеж определяет наличие немалого количества подшипников, работа которых без смазки не возможна. Охлаждающая жидкость дает возможность проводить обработку с более большими показателями. Смазка в системе представлена специализированным маслом, которое не может попадать в территорию резания.

- Все части механизма соединены поддоном (К), на нем собирается стружка с отделываемой детали и жидкость охлаждающая резец.

Смазочная система токарного станка 1А616 должна регулярно контролироваться персоналом . Отсутствие в системе нужного количества масла приведет к выходу из строя механизма.

Руководство по эксплуатированию даёт полное представление про устройство системы смазки, и как ее правильно проводить.

Немалую роль в надежности и работоспособности агрегата играет коробка скоростей. Успешная инженерная разработка отдельного узла позволила механизму в общем долгое время занимать ключевые позиции.

В ней применялась трехвальная схема, позволяющая делать 12 переключений. Переходный и приводной валы сделаны цельными с шестернями. Управление переключением передач делается ручками, вынесенными на панель управления. Смазка коробки происходит при запуске мотора. Шестерни вращаются, и разбрызгивают масло по всей поверхности внутри коробки.

Коробка скоростей станка 1А616

Электросхема токарного станка 1А616 позволяет функционирования всех цепей с напряжением 380 В, но при домашнем применении оборудование сможет работать с 220 В. Специальный заказ оговаривал выпуск агрегатов, работающих с 500 В.

На станке устанавливают два трехфазных мотора. Один из них, мощностью 4 кВт, применяется для работы основного привода, а второй подает охлаждающую жидкость. При помощи специализированного устройства запитывается 36 вольтовая лампа, применяемая для освещения места работы.

Электросхема станка 1А616

Всю выше перечисленную информацию имеет руководство по эксплуатированию токарного станка 1А616. Также отметим расположение ключевой информации о токарном станке модели 1А616 на его передней части.

Хотя модель давно не выпускается, качественно сделанная сборка и успешная расположение, дает возможность применять ее сейчас. Однако при приобретении б/у станка необходимо смотреть на его состояние, так как приобретение запасных частей непросто.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

|

Описание станкаУниверсальный станок токарно-винторезный 1А616, выпускался средне-Волжским станкостроительным заводом. На станке данной марки можно выполнять различные токарные работы как индивидуального характера, так и мелкосерийного производства, которые предполагают работу в патроне и в центрах. В частности станок используют для нарезания дюймовой, метрической, а так же модульной резьбы. В отверстие шпинделя может проходить пруток диаметром равным 34 миллиметра. Максимальная длинна заготовки, обтачиваемой с мех. подачей суппорта 660 миллиметров, это на 50 миллиметров меньше чем расстояние между центрами станка токарно-винторезного 1А616. __________________________ Скачать паспорт на станок токарно-винторезный 1А616Паспорт на станок 1А616 Руководство по уходу и обслуживанию станка __________________________ Технические характеристики станка токарно-винторезного 1А616

|

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 – 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 – 2 420 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемыхпитчевыхрезьб | 37 |

| Число нарезаемыхрезьб – архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2812 / 3200 / 1166 / 1324 |

| Масса станка, кг | 3 035 |

, технические характеристики, отзывы, цены

Станок токарный отечественный 1А616 выпускается с пятидесятых годов прошлого века. Образец продукции Средневолжского комбайна до сих пор можно встретить на различных производственных предприятиях. Учитывайте характеристики и особенности этой техники, а также отзывы потребителей.

Описание

Токарный станок 1A616 оснащен суппортом, механически перемещающимся в поперечном направлении на максимальное значение до 195 миллиметров.В продольной плоскости ход элемента обеспечивается винтом и роликом до предельного значения 670 мм. Параметры подачи имеют одинаковый диапазон от 0,065 до 0,91 об / мин.

Характеристики станка позволяют производить быструю замену шестерен в коробке питания на сменные прецизионные детали. Это позволяет обрезать нить с максимальной точностью. Чтобы нарезать стандартную резьбу в дюймовой, модульной или метрической конфигурации, этого делать не нужно.Получение точных параметров происходит за счет непосредственного включения ходового винта, минуя коробку подачи.

Характеристики станка 1A616

Рассматриваемый агрегат предназначен для обработки заготовок компактных размеров. Оборудование имеет следующие параметры технического плана:

- Максимальная длина шлифования 660 мм.

- Длина заготовки максимальная – 710 мм.

- Диаметр заготовки над опорой / рамой 180/320 мм.

- Масса – 1,5 тонны.

- Диаметр сквозного отверстия шпинделя 35 мм.

- Тип резьбового наконечника по ГОСТ-6К.

- Интервал вращения шпинделя 9-1800 об / мин.

- Длина / ширина / высота – 2,13 / 1,22 / 1,22 м.

На токарном станке 1А616 нарезаются следующие типы резьбы:

- Обработка шага с шагом 2-128.

- дюймовая резьба – 1-56 ниток на дюйм.

- Модульное исполнение – в диапазоне от 0.От 25 до 5,5 мм.

- Метрическая версия – 0,2-24 мм.

Обрабатываемые детали помещаются в штатную кассету, фиксируемую с помощью пневматических или гидравлических зажимных устройств.

Конструкция

Рассматриваемое оборудование включает в себя следующие элементы и детали:

- Передний и задний бордюр.

- Передняя и задняя бабка.

- Устройство реверсивное, перегородка, а также узел, отвечающий за увеличение рабочего шага.

- Узел сменных колес.

- Шкаф для электрооборудования.

- Фартук с механизмом подачи.

- Стан.

- Коробка подачи.

- Система охлаждения режущего инструмента.

- Распределительная коробка.

- Поддон для сбора стружки и отработанной охлаждающей жидкости.

Принцип работы

Металлообрабатывающие станки 1А616 работают по такому принципу:

- Деталь перед обработкой закрепляется в патроне оборудования или между центрами.

- Резцы фиксируются в держателе на опоре.При этом можно установить не более четырех режущих элементов.

- Для выполнения операций по сверлению или нарезанию внутренней резьбы подходящий инструмент закрепляется в пиноли задней бабки.

- Основная обработка заготовки осуществляется за счет сочетания поступательного и вращательного движения фрезы и скорости детали. Такая конструкция позволяет обрабатывать детали цилиндрической, конической и фасонной формы, в том числе винтовые и торцевые.

На токарном станке по металлу 1А616 передача крутящего момента на шпиндель и заготовку производится с помощью ременного шкива, который размещается между опорами.При необходимости клиновой ремень можно заменить, не снимая шпиндель. В конструкции этого оборудования предусмотрен принцип раздельной передачи на суппорт. Его можно перемещать с помощью ходового винта или ролика. В обмотке двигателя участвует пускатель постоянного тока, обеспечивающий эффективное торможение привода.

Электросхема

В электрическую схему токарного станка 1А616 входят следующие элементы:

- Предохранители.

- Включить ввод.

- Световой элемент для освещения рабочей зоны.

- Реле напряжения.

- Контакторы включения и возврата.

- Регулятор включения насоса охлаждающей жидкости.

- Реле скорости двигателя и аналоговое контакторное управление.

- Трансформатор понижающей конфигурации.

- Индикатор уровня нагрузки.

- Выпрямитель.

- Управление оборудованием коммутационного узла.

Металлообрабатывающий агрегат оснащен двумя электродвигателями, каждый из которых имеет свой функционал. Трехфазный двигатель PA22 имеет мощность 0.12 кВт и частота вращения 2800 оборотов в минуту. Он служит для включения насоса подачи охлаждающей жидкости в рабочую зону.

Трехфазный аналог A02-41-4 имеет номинальную мощность 4 кВт (1430 об / мин). Его предназначение – обеспечить работу главного привода станка.

Промышленные модели рассчитаны на напряжение 380 В, бытовые варианты агрегатируются с электрической сетью 220 В. Под заказ доступны модификации, рассчитанные на 500 В.

Рабочий процесс

Подача движения при работе металлообрабатывающих станков 1А616 есть от узла шпинделя к суппорту.Коробка передач способна работать на оборудовании в 48 диапазонах, официально обозначенных 22, потому что некоторые скорости совпадают. Для продольного перемещения суппорта используется зубчатая муфта, а в поперечной плоскости – ходовой винт.

Для нарезания резьбы с шагом менее шести миллиметров опора и шпиндель объединяются напрямую. Обработка больших значений осуществляется посредством перечисления и промежуточного шагового элемента приращения. Основным рабочим движением рассматриваемого оборудования является режущий момент, выполняемый шпинделем с закрепленной в нем заготовкой.Кроме того, этому процессу соответствует пара клиноременных передач и блок скоростей на 12 диапазонов.

Коробка передач

Этот важный узел токарного станка включает три вала, размещенные в подшипниковых отсеках, подвижные болты с шестернями и одну активную шестерню. Скорость вращения выбирается путем зацепления шестерен с разными параметрами. Динамика передается на вал, шестерни и шпиндель оборудования. Для увеличения скорости вращения шпинделя он соединен непосредственно с полым валом посредством муфты кулачкового типа.

При управлении токарным станком помните о дополнительных механических (ручных) манипуляциях. К ним относятся:

- Поверните держатель резака и установите его в желаемое положение.

- Перемещение задней бабки с установленной пинолью.

- Установите суппорт в нужное положение.

Станок токарный 1А616: цена и отзывы

Стоимость рассматриваемого оборудования на вторичном рынке, в зависимости от состояния, оборудования и года выпуска, на вторичном рынке от 40 тыс. Руб. И выше.

Отзывы потребителей о станке позволяют выделить основные преимущества этого металлообрабатывающего оборудования. К ним относятся:

- Многофункциональность.

- Надежность.

- Высокая точность обработки.

Из минусов владельцы отмечают необходимость настройки многих операций вручную. К тому же калибровка и настройка оборудования требует участия специалиста.

Наконец

Технические возможности отечественного станка токарного 1А616, обзоры которого приведены выше, обусловливают возможность его эксплуатации в производственных цехах для обработки заготовок крупными партиями и при изготовлении единичных изделий.Агрегат может комплектоваться рабочими частями из быстрорежущих сталей, а также фрезами с твердосплавными напайками. Универсальность оборудования дает возможность выполнять не только токарную, но и нарезание резьбы различных конфигураций.

п >>| Токарно-винторезный станок универсален и предназначен для выполнения различных токарных работ, а также для нарезания метрических, дюймовых, сборных и делительных пазов.Обрабатываемый продукт устанавливается в центрах или в патроне .

Изготовитель: Средневолгский станкостроительный завод, ООО |

дизайн, характеристики, отзывы, цены / Paulturner-Mitchell.com

Отечественный токарный станок 1А616 выпускается с пятидесятых годов прошлого века. Серийный образец завода Среднего Поволжья до сих пор можно встретить на различных промышленных предприятиях. Рассмотрим характеристики и особенности этой техники, а также отзывы потребителей.

Описание

Токарный станок 1А616 оснащен суппортом, перемещающимся в поперечном направлении механически до максимального значения до 195 миллиметров. В продольной плоскости ход элемента обеспечивается винтом и роликом на предельное значение 670 мм.Параметры подачи имеют одинаковый диапазон в пределах от 0,065 до 0,91 об / мин.

Характеристики станка позволяют производить быструю замену шестерен в коробке подачи на сменные прецизионные детали. Это позволяет нарезать резьбу с максимально возможной точностью. Для нарезания стандартной дюймовой, модульной или метрической резьбы такая замена не требуется. Получение точных параметров достигается прямым поворотом ходового винта, минуя коробку подачи.

Технические характеристики токарного станка 1А616

Рассматриваемый агрегат предназначен для обработки компактных заготовок. Оборудование имеет следующие технические параметры:

- Предельная длина шлифования – 660 мм.

- Длина заготовки максимальная – 710 мм.

- Диаметр заготовки над суппортом / станиной – 180/320 мм.

- Масса – 1,5 тонны.

- Диаметр шпинделя сквозного отверстия – 35 мм.

- Тип наконечника с резьбой по ГОСТ – 6К.

- Интервал вращения шпинделя – 9-1800 оборотов в минуту.

- Длина / ширина / высота – 2,13 / 1,22 / 1,22 м.

На токарном станке 1A616 нарезаются следующие типы резьбы:

- Шаг шага 2–128.

- дюймовая резьба – 1-56 витков на дюйм.

- Модульное исполнение – в диапазоне от 0,25 до 5,5 мм.

- Метрическая версия – 0,2-24 мм.

Заготовки помещаются в обычный картридж, фиксируемый пневматическими или гидравлическими зажимными приспособлениями.

Конструкция

Рассматриваемое оборудование включает в себя следующие элементы и детали:

- Передний и задний боллард.

- Передняя и задняя бабка.

- Реверсивное устройство, устройство повторного выбора, а также блок, отвечающий за увеличение рабочего шага.

- Узел из сменных колес.

- Шкаф для электрооборудования.

- Фартук с механизмом подачи.

- Станину.

- Коробка подачи

- Система охлаждения режущего инструмента.

- Коробка передач.

- Поддон для сбора стружки и отработанного хладагента.

Принцип работы

Металлообрабатывающие станки 1А616 работают по такому принципу:

- Деталь перед обработкой закрепляется в патронном оборудовании или между центрами.

- Резцы закреплены в держателе на суппорте. Одновременно можно установить не более четырех режущих элементов.

- Для выполнения операций по сверлению или нарезанию внутренней резьбы подходящий инструмент закрепляется в пиноли задней бабки.

- Основная обработка заготовки осуществляется сочетанием поступательно-вращательного движения фрезы и вращения детали. Такая конструкция позволяет обрабатывать детали цилиндрической, конической и фасонной формы, в том числе винтовые и торцевые.

На токарном станке по металлу 1А616 передача крутящего момента на шпиндель и заготовку производится с помощью ременного шкива, который размещается между опорами. При необходимости замену клинового ремня можно произвести без снятия шпинделя.В конструкции этого оборудования предусмотрен принцип раздельной передачи на штангенциркуль. Его можно перемещать с помощью шпинделя или ролика. В обмотку двигателя включен пускатель постоянного тока, обеспечивающий эффективное торможение привода.

Схема подключения

В электрическую схему токарного станка 1А616 входят следующие элементы:

- Предохранители.

- Выключатель в подъезде.

- Световой элемент для освещения рабочей зоны.

- Реле напряжения

- Контакторы включены и реверсируются.

- Регулятор включения насоса охлаждающей жидкости.

- Реле скорости вращения двигателя и контактор аналогового управления.

- Конфигурация с отключенным трансформатором.

- Индикатор уровня нагрузки.

- Выпрямитель.

- Выключатель контрольно-измерительного оборудования.

Металлообрабатывающий агрегат оснащен двумя электродвигателями, каждый из которых имеет свой функционал. Трехфазный двигатель PA22 имеет мощность 0,12 кВт и оборот 2800 оборотов в минуту. Он служит для включения насоса хладагента в рабочей зоне.

Трехфазный аналог А02-41-4 имеет номинальную мощность 4 кВт (1430 оборотов в минуту). Его задача – обеспечить работу главного привода машины.

Промышленные модели рассчитаны на напряжение 380 В, бытовые варианты агрегированы с электрической сетью 220 В. Под заказ выпускаются модификации, рассчитанные на 500 В.

Рабочий процесс

Подача движения при работе на металлообрабатывающих станках 1А616 идет от узла шпинделя на суппорте.Коробка передач способна обеспечить работу оборудования в 48 диапазонах, официально их обозначено 22, так как некоторые скорости совпадают. Для продольного перемещения суппорта задействована зубчатая муфта, а в поперечной плоскости – ходовой винт.

Для нарезания резьбы с шагом менее шести миллиметров штангенциркуль и шпиндель агрегатируются напрямую. Обработка больших значений осуществляется с помощью перебора и промежуточного элемента увеличения шага.Основным рабочим движением рассматриваемого оборудования является режущий момент, создаваемый шпинделем с закрепленной в нем заготовкой. Кроме того, за этот процесс отвечает пара клиноременных передач и блок скоростей 12 диапазонов.

Коробка передач

Этот важный узел токарного станка включает в себя три вала, размещенные в отсеках с подшипниками, подвижные болты с шестернями и одну активную шестерню. Скорость вращения выбирается включением шестерен с различными параметрами. Динамика передается на вал, шестерни и шпиндель оборудования.Для увеличения скорости вращения шпинделя он соединяется непосредственно с полым валом с помощью кулачковой муфты.

При работе на токарном станке помните о дополнительных механических (ручных) манипуляциях. К ним относятся:

- Поверните держатель инструмента и установите его в желаемое положение.

- Перемещение задней бабки с установленной пинолией.

- Установка суппорта в нужное положение.

Станок токарный 1А616: цена и отзывы

Стоимость рассматриваемого оборудования на вторичном рынке, в зависимости от состояния, комплектации и года выпуска, на вторичном рынке составляет 40 тысяч рублей и выше.

Отзывы покупателей о станке позволяют выделить основные преимущества этого металлообрабатывающего станка. В число пользователей входят:

- Многофункциональность.

- Надежность.

- Высокоточная обработка.

Из минусов владельцы указывают, что многие операции необходимо настраивать вручную. К тому же калибровка и настройка оборудования требует участия специалиста.

Наконец

Технические возможности отечественного токарного станка 1А616, отзывы о котором приведены выше, определяют возможность его эксплуатации в производственных цехах для обработки заготовок большими партиями и при изготовлении отдельных изделий.Агрегат может комплектоваться рабочими частями из быстрорежущих сталей, а также твердосплавными фрезами. Универсальность оборудования позволяет не только точить, но и нарезать резьбу различной конфигурации.

технические характеристики, схемы, описание и отзывы Davidgarlandjones.com

Станок токарный отечественный 16К20 относится к категории винторезных устройств. Его выпуск наладили на заводе «Красный пролетарий» в 1973 году. Часть деталей поставил Гомельский комбинат комплектующих.Современный аналог рассматриваемой машины – агрегат GS526U. Основная сфера применения устройства – промышленное производство, в частном хозяйстве не актуально из-за дороговизны и довольно внушительных габаритов.

Характеристики токарного станка 16К20

Рассматриваемое оборудование используется для проточной резки (метрическая, модульная, шаговая, дюймовая) и некоторых других токарных операций. Этот агрегат широко применялся в промышленности постсоветских стран. С производства модель сняли в 1989 году, но на современном рынке можно найти идентичный китайский экземпляр с таким же шильдиком.

Основные параметры токарного станка 16К20:

- Класс точности H.

- Максимальный диаметр обрабатываемой детали 50 мм.

- Аналогичный показатель поворота 220 мм.

- Длина обслуживаемого изделия максимальная – 2 метра.

- Пределы поперечной / продольной подачи – 1,4 / 2,8 мм / об.

- Номинальная мощность главного электродвигателя 11 кВт.

- Длина / ширина / высота машины составляет 2,5 (3,79) / 1.19 / 1,5 м. Длина зависит от модификации.

- Вес оборудования в комплекте 3,6 тонны.

Управление и оборудование

Токарный станок 16К20 относится к дорогостоящему оборудованию и требует соответствующего ухода. Для начала познакомимся с его управлением. Маховики и переключатели управляются в ручном режиме. Агрегат дополнительно оснащен центральным держателем инструмента, с помощью которого обрабатываются прорези механической и ручной подачи. В этом случае задняя бабка не задействована.

При перемещении регулируемых салазок ось режущего инструмента и шпиндель соединяются между собой. Перед тем, как приступить к обработке, необходимо до упора вдвинуть козырек в кронштейн. Ручка поперечного суппорта служит для регулировки положения оси горелки.