Как сделать фрезерный стол своими руками: чертежи, видео

Каждый, кто всерьез занимается обработкой дерева, знает, насколько важно наличие хорошего фрезера. Однако вовсе необязательно отдавать за этот инструмент заоблачные суммы — его вполне можно смастерить своими руками. О том, как это сделать, и пойдет речь в этой статье.

Содержание статьи:

Изготовление фрезерного стола + (Видео)

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

Выбор чертежей и материалов

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым. Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера. Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%.

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть. Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

- Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка.

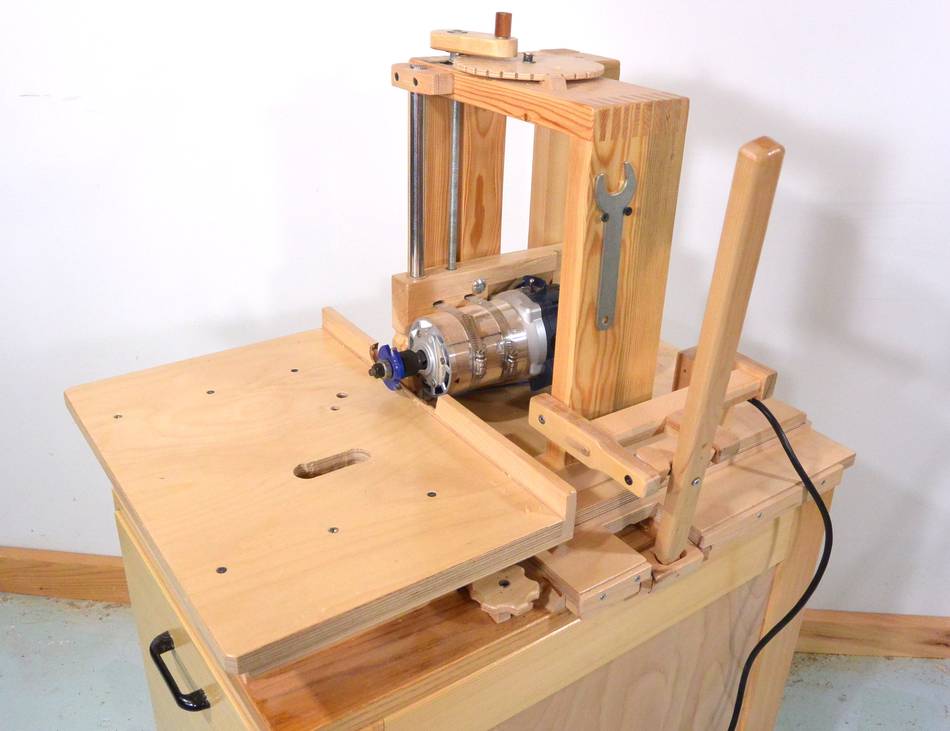

Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

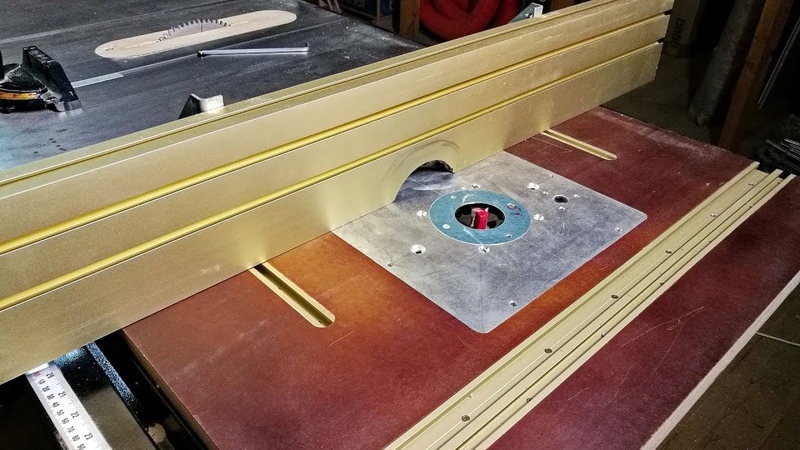

Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант: - Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола. Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

- Изготовление продольного упора. Он необходим для выполнения множества фрезерных работ. Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице.

Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:Направляющая шина

- Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол. Важно лишь внимательно отнестись к поставленной задаче.

Как сделать фрезер собственноручно + (Видео)

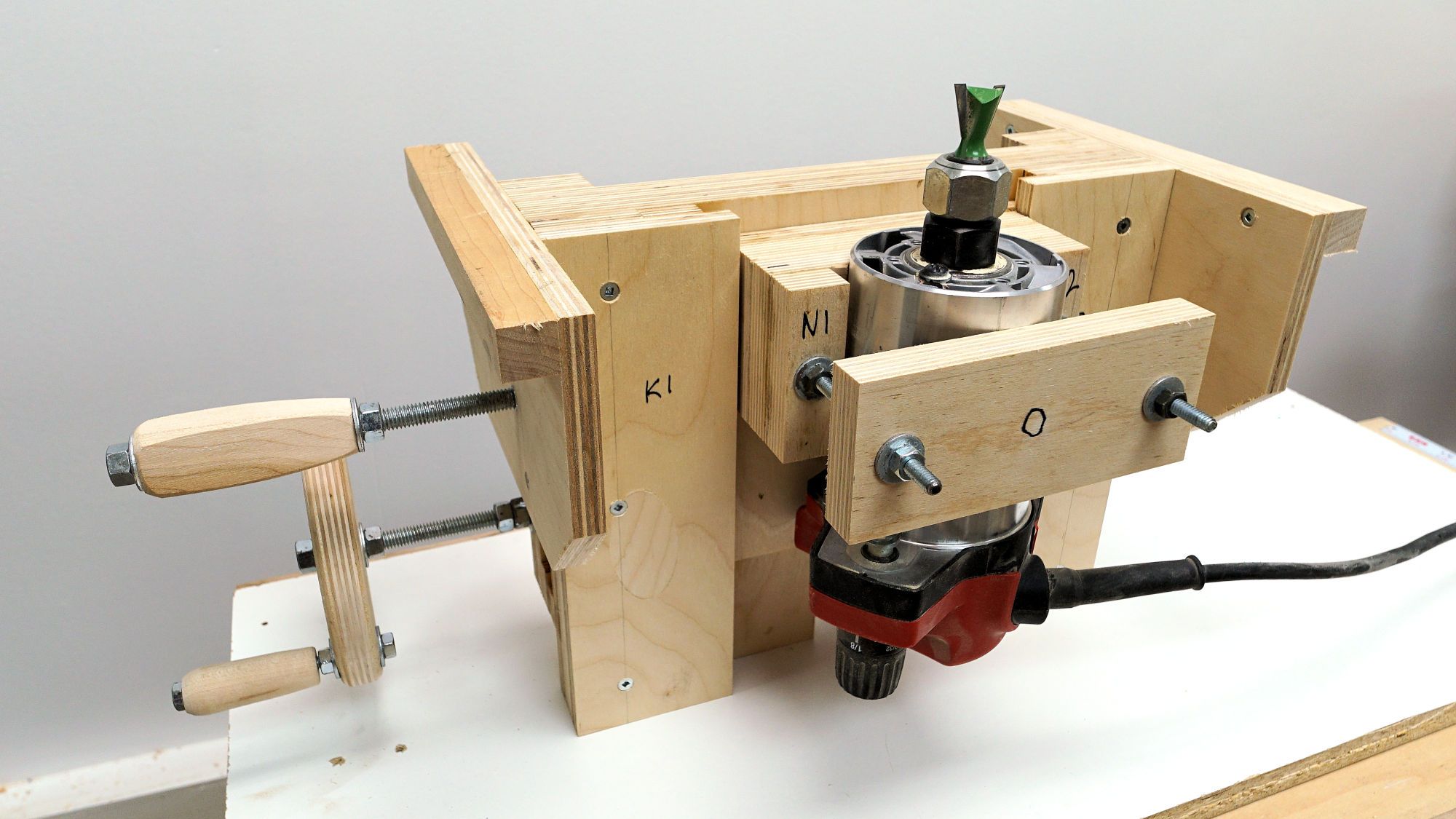

Большинство людей предпочитает покупать готовые инструменты, но некоторые из них вполне можно сделать своими руками. Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Процесс изготовления фрезера

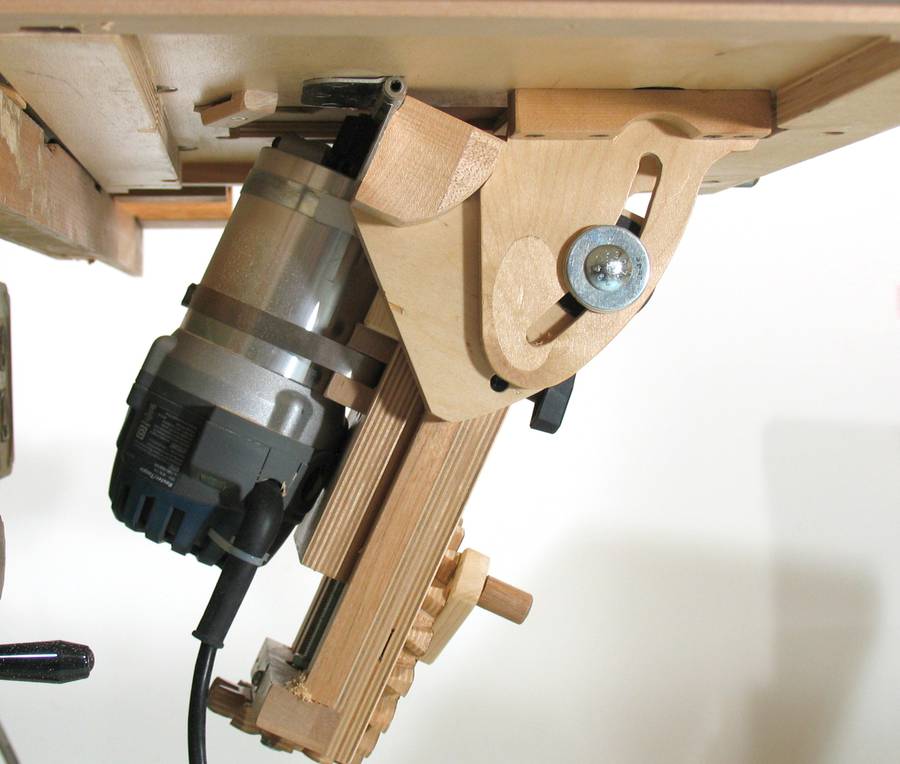

Первым делом изготавливается рамка, в которую потом надо будет установить дрель. Она вырезается из ДСП-плиты, затем сверху устанавливается специальный железный хомут для дополнительной фиксации. Части конструкции скрепляются между собой саморезами. В патрон дрели зажимается фреза. Чтобы конструкция была достаточно устойчивой, рамка прикрепляется к столешнице при помощи саморезов. Конечно, даже при, казалось бы, хорошей фиксации, дрель может пошатываться в рамке, что приведет к тому, что деревянные детали, обработанные на таком фрезере, будут выглядеть неаккуратно. Неплохим выходом станет размещение поворотного рычажка сбоку, а не сверху — мотор в таком случае будет меньше расшатываться при работе.

Неплохим выходом станет размещение поворотного рычажка сбоку, а не сверху — мотор в таком случае будет меньше расшатываться при работе.

Конечно, есть у такого решения и определенные недостатки. К примеру, такое самодельное устройство не подходит для длительных работ: при постоянном использовании оно быстро выйдет из строя. А из-за небольшой мощности с помощью такого инструмента сложно обрабатывать древесину твердых пород. Но фрезер, сделанный из дрели будет стоить недорого, он простой в использовании, да и собрать его сможет даже новичок. Потому используется такая конструкция достаточно часто.

В заключение стоит отметить, что не стоит бояться делать инструменты для работы по дереву самостоятельно: дорогое заводское оборудование, несомненно, будет в чем-то лучше, но порой доступность и низкая цена играет куда большую роль. В особенности если речь идет об изделиях, где не обязательно придерживаться высокой точности. Идеально подойдет такое собранное самостоятельно изделие для тех, кто только учится работать по дереву, но порой оно может выручить и более опытных мастеров.

Самодельный станок для ручного фрезера своими руками: чертежи

Содержание статьи:

Фрезерные станки предназначены для обработки поверхности исходных материалов. С помощью режущих инструментов происходит формирование канавок, углублений. Такие процессы необходимы для изменения структуры деревянных и стальных изделий. В домашних условиях применяются ручные фрезы, для которых следует изготовить отдельный станок.

Назначение фрезерного станка

Ручной фрезерный станок

Основная область применения этого типа оборудования заключается в рельефной, плоской или профильной обработке исходного материала. В качестве последнего можно использовать стальные, деревянные или пластмассовые заготовки.

Область применения самодельных фрезерных станков довольно широка. С их помощью можно изготавливать элементы мебели, декора или другие изделия в домашних условиях. Преимуществом подобного оборудования являются небольшие размеры и возможность сделать его самостоятельно.

Преимуществом подобного оборудования являются небольшие размеры и возможность сделать его самостоятельно.

В зависимости от конфигурации самодельные станки могут быть следующих видов:

- горизонтальный. Предназначен для обработки заготовки в одной плоскости. Является оптимальным вариантом для самостоятельного изготовления;

- универсальный. Отличается от вышеописанного возможностью изменения положения фрезы относительно детали;

- широкоуниверсальный. В конструкции имеется дополнительная шпиндельная головка, расположенная на гибком хоботе. Благодаря ей возможна обработка заготовок под различными углами.

При выборе схемы изготовления необходимо учитывать характеристики исходных материалов. Для обработки стальных поверхностей потребуется мощное оборудование с высокой частотой вращения фрезы. Для деревянных изделий особое значение имеет форма режущей части.

Для автоматизации работы в промышленном оборудовании предусмотрен блок автоматического управления функциями.

Но сделать его в домашних условиях практически невозможно.

Конструкция фрезерного станка

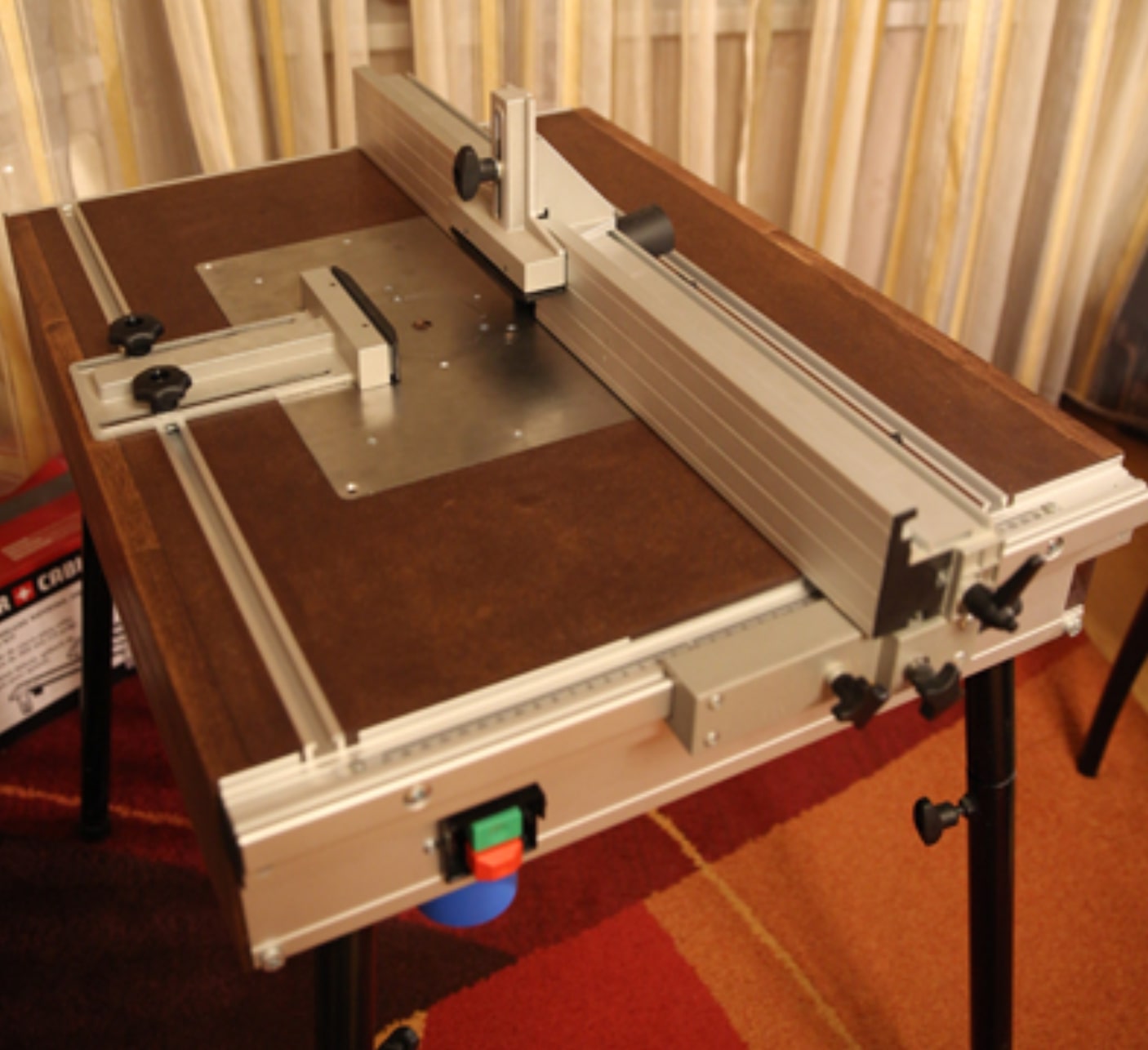

Заводская модель фрезерного станка

При самостоятельном изготовлении ручного фрезерного оборудования необходимо рассмотреть особенности его конструкции. Это поможет разработать оптимальную схему, подобрать соответствующие комплектующие и расходные материалы.

Основной частью оборудования является рабочий стол. Он предназначен для фиксации перемещения деталей во время их обработки. Ему следует уделить особое внимание, так как от степени функциональности будет зависеть перечень операций и качество их выполнения.

Для обработки металлических или деревянных поверхностей используются различные типы фрез. Их конфигурация повлияет на выбор электродвигателя и монтажного узла для крепления режущих компонентов. В зависимости от формы существуют следующие виды режущих компонентов для ручного оборудования:

- пальчиковая. Внешне схожа с обычными сверлами для дрели.

Разница заключается в конфигурации режущих кромок. Самый популярный вид инструмента для работы в домашних условиях;

Разница заключается в конфигурации режущих кромок. Самый популярный вид инструмента для работы в домашних условиях; - дисковая. Предназначена для рельефной и профильной обработки материалов. Используется исключительно в производственных процессах.

Дополнительно в конструкцию оборудования необходимо включить измерительный инструмент. Он предназначен для увеличения качества выполняемых работ.

Важно правильно выбрать расположение фрезы — горизонтальное или вертикальное. Для обработки деревянных изделий делают оборудование с горизонтальным направлением режущего инструмента. Для металлообработки — с вертикальным.

Составление схемы для рабочего стола станка

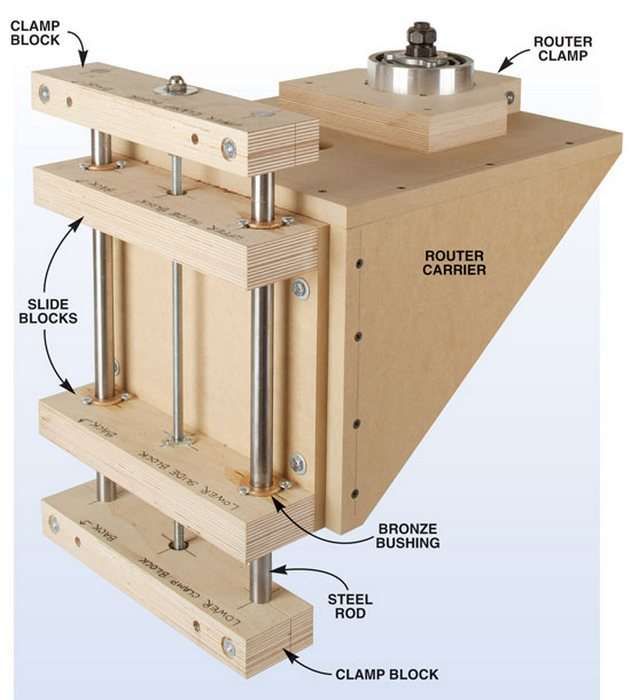

Конструкция фрезерного стола

Зачастую проектирование схем рабочего стола происходит в индивидуальном порядке. На его характеристики влияет тип выполняемых работ, исходный материал обработки, технические характеристики оборудования.

Прежде всего необходимо определиться с типом стола для фрезеровки. В зависимости от исходных параметров он может быть стационарным, мобильным или изготовленным в виде расширения для пильного стола. Для работы по дому чаще всего выбор останавливается на портативных моделях. Но окончательное решение по выбору конструкции необходимо принимать самостоятельно.

В зависимости от исходных параметров он может быть стационарным, мобильным или изготовленным в виде расширения для пильного стола. Для работы по дому чаще всего выбор останавливается на портативных моделях. Но окончательное решение по выбору конструкции необходимо принимать самостоятельно.

Во время разработки схемы стола для ручного фрезерного станка следует учитывать такие параметры:

- материал изготовления крышки. Для работы по дереву можно применять листы МДФ или аналогичные материалы. Если же планируется обработка металлических изделий — лучше всего установить толстый лист нержавеющей стали;

- наличие системы пазов. Они предназначены для установки упоров, с помощью которых происходит прижим заготовки режущей части. Конфигурация, месторасположение определяется самостоятельно;

- блок крепления фрезера. Чаще всего останавливают выбор на горизонтальном расположении инструмента. Он монтируется на торцевую часть стола без возможности смещения относительно детали;

- система фиксации заготовки.

Для этого лучше всего использовать стандартные струбцины.

Для этого лучше всего использовать стандартные струбцины.

Также следует продумать блок управления работой самодельного ручного фрезерного станка. Зачастую он не имеет функции регулировки скорости оборотов двигателя. Поэтому блок управления состоит из кнопок включения и выключения.

Для лучшей устойчивости конструкции рекомендуется искусственно утяжелить ее основание или предусмотреть крепежные элементы для монтажа к полу.

Порядок изготовления фрезерного станка

Пример эргономичного фрезерного стола

Для производства самодельного оборудования по ранее составленной схеме понадобится сначала закупить расходные материалы. В большинстве случаев это листы ДСП, деревянные доски и брусья. Если нет каркаса для установки столешницы — его можно изготовить своими руками.

Рекомендуется, чтобы в конструкции стола было несколько отделений для хранения комплектующих и расходных материалов. Это позволит не только оптимизировать процесс работы, но и увеличить общую массу оборудования, что положительным образом скажется на его устойчивости. Высота каркаса зависит от эксплуатации — работы будут проводиться в сидячем или стоячем положении.

Высота каркаса зависит от эксплуатации — работы будут проводиться в сидячем или стоячем положении.

Порядок изготовления самодельного ручного станка-фрезера своими руками:

- соединение компонентов опорного стола, формирование ровной поверхности для монтажа столешницы;

- модернизация поверхности столешницы — изготовление пазов для монтажа упоров, обустройство мест для установки струбцин;

- монтаж электродвигателя и блока обработки заготовок.

По окончании изготовления рекомендуется обработать деревянные части антигрибковыми составами. Поверхность столешницы красить не нужно, нанесение лака также не рекомендуется. В процессе эксплуатации эти защитные покрытия потеряют свою актуальность.

Дополнительно можно установить гибкий рукав для крепления шпиндельной головки. Это позволит выполнять художественную обработку деревянных и стальных изделий. Важно продумать механизм передачи крутящего момента режущей части инструмента.

В видеоматериале можно ознакомиться с примером самодельного дискового оборудования:

youtube.com/embed/6TRGm4V4oDo?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark” frameborder=”0″ allowfullscreen=””/>

Самодельный стол для ручного фрезера » Полезные самоделки

Фрезерный стол своими руками.

Как сделать самодельный стол для ручного фрезера.

Данный стол я сделал из 18 мм. фанеры. Толщины её достаточно для того, чтобы конструкция получилась весьма прочной. Для укрепления элементов конструкции я использовал металлический уголок сечением 40Х40 мм.

Столешница имеет размеры 800Х500 мм. По центру вырезано отверстие по размеру подошвы фрезера. Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка “Пуск” на самом фрезере заблокирована.

Кнопка “Пуск” на самом фрезере заблокирована.

Подошва фрезера крепится на винты к стальной пластине толщиной 2 мм. и размером 200Х200 мм. В столешнице сделано заглубление и пластина ставится сверху заподлицо, крепится к столешнице на саморезы.. В центре пластины выпилено отверстие диаметром 50 мм.

Для подъема-опускания фрезера применён автомобильный домкрат. Он крепится к основанию стола на саморезы. Ручка заменена на самодельный маховик для более плавной регулировки. Домкрат к фрезеру никак не крепится.

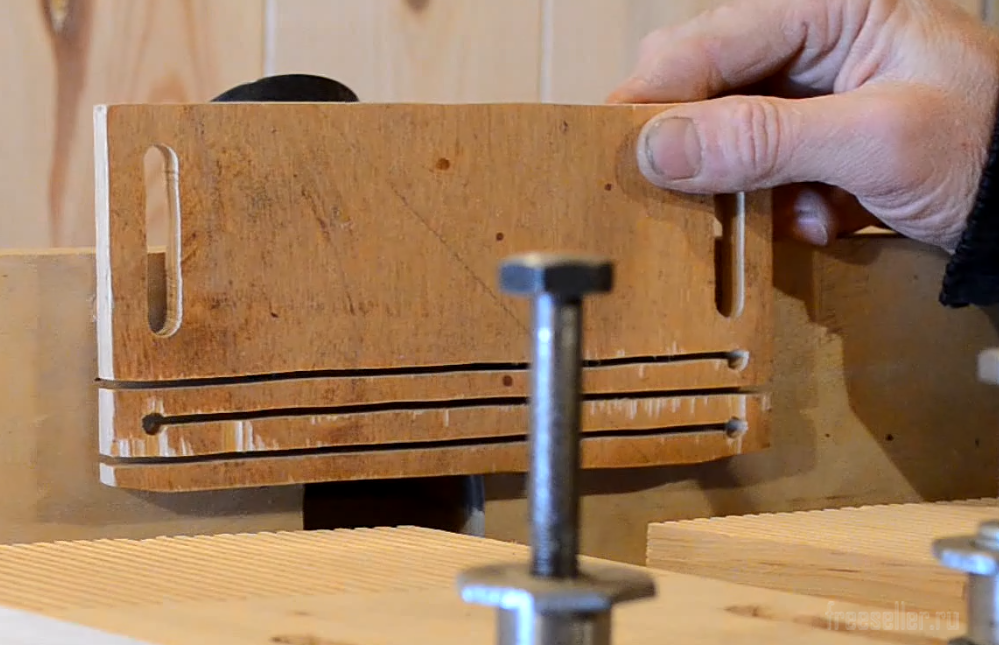

Направляющая линейка также сделана из фанеры. Собрана на клей “Момент-столяр” и укреплена саморезами. В средней части линейки предусмотрен короб с отверстием для крепления патрубка пылесоса. По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

Гребёнки выпилены из пихты и служат для более плотного прижимания заготовки к направляющей. В гребенке выпилены пазы для перемещения по столешнице. Для закрепления гребенок к столешнице применяются болты с втулками.

Для закрепления гребенок к столешнице применяются болты с втулками.

Для предотвращения перемещения заготовки вверх-вниз сделан из фанеры специальный пружинящий упор. Он крепится к направляющей линейке на гайки барашки.

Вот и вся конструкция. А более подробно посмотреть об этом столе Вы сможете в моём фильме:

Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

Современная столярная мастерская представляет собой набор удобных инструментов для обработки любых пород дерева. Это немыслимо без фрезерного станка по дереву, собранного своими руками. Собрать стационарную установку на основе ручного инструмента достаточно просто.

Конструкция

Стоит знать необходимые части конструкции для фрезерной обработки. Главными составляющими станка, изготовленного своими руками, являются:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

В моделях на 220В есть дополнительная каретка. Благодаря её можно обрабатывать детали под различными углами.

Схема

Схема устройства оборудования приведена ниже:

Необходимые инструменты

Для изготовления станины применяется очень плотный кусок чугуна или нержавеющей стали. К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

Сверху монтирован шпиндель, оснащённый инструментом для резки. В промышленных моделях используется солидный режущий арсенал. Ключевыми типами оснастки служат: диск, нож и фрезы разной формы.

Для осуществления резки строго по прямому вектору задействуется специальная направляющая планка. За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные. Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

- Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты.

Детали обрезаются по требующейся длине.

Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.д.

- Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной.

Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Поэтапное создание фрезерного станка по дереву своими руками

Если по каким-то причинам затруднительно приобрести данное оборудование, то можно соорудить установку самостоятельно. Учитывают все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Салазка.

- Пылесос для устранения стружки.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин.

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Так или иначе, кабель питания должен быть устойчивым к износам и иметь сечение, соответствующее мощности станка.

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Рама станка

Для её изготовления необходимы чертежи (хотя бы от руки), а еще профильные трубы 2,5х2,5 см. Всего их нужно 4. Они свариваются между собой. С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

На все стороны для усиления конструкции прибавляются по одному уголку идентичной длины. Так столешница надёжно зафиксируется в углублении.

Изготовление столешницы

Для этой цели применяется лист с конкретными размерами:

- ламинированная плотная фанера толщиной 1 см;

- плита ДСП от 2,5 см, имеющая сверху и на торцевых сторонах полимерный оборонительный слой.

У таких изделий лучшая устойчивость к агрессивным внешним факторам при сопоставлении с деревянными аналогами. В рабочем листе требуется создать выемки, а в них поместить профили из металла.

Изготовление своими руками станины самодельного фрезерного станка по дереву

Процесс идёт так: болгаркой отрезаются требующиеся заготовки (уголки). В нижней стороне ставятся усиливающие поперечины. К торцевым зонам привариваются опорные компоненты (пластины). В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

Можно провести установку дополнительных опор вместо уголков. Для этой задачи к длинным сторонам монтируются две трубы. Они будут поддерживать фанеру, являться ограничителями для станка. Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Другие функциональные детали

Их перечень таков:

- Опорная плита. Гасит волны упругости.

- Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Боковое движение фрезы можно незначительно регулировать, поворачивая упор и фиксируя его струбциной.

Схема бокового упора такова:

Пылесборник

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону.

Оно ставится в 2 см от борта ёмкости.

Оно ставится в 2 см от борта ёмкости. - Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов. Они делаются с правой и левой стороны для удобства подачи заготовки.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

В каком порядке собираются комплектующие элементы

Здесь работа идёт по такому алгоритму:

- Создание каркаса.

- Установка столешницы и навесных деталей.

- Конструкция ставится на бок.

К ней присоединяется привод и шланг пылесоса.

К ней присоединяется привод и шланг пылесоса. - Станок располагается в рабочей позиции и подключается к сети.

- Тестирование его работы.

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Особенности эксплуатации самодельного ручного фрезера

Работа с этим аппаратом по следующим критериям:

- Сосредотачивают всё внимание на том, как идет фреза.

- Не двигают заготовку руками – применяют специальные механизмы.

- Защита рук и глаз перчатками и очками.

- Не пускают детей к станку.

- Если фрезер сломался, отключают его от питания и направляют в ремонт.

Вместо заключения

Ассортимент фрезерных станков довольно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда есть необходимые навыки и умения, достаточно интересно соорудить это оборудование самостоятельно. Важно понимать для каких целей необходима установка. Если устраивает очень скромный фрезер с узким функционалом, то он создаётся из домашнего электроинструмента.

Морской флот –

description

bookmark access_time personadmin chat_bubble0Для особо сильно нагруженных узлов с большим крутящим моментом, применяются эвольвентные шлицевые соединения. Они способны выдерживать динамические нагрузки и работать …

description

Отвертка — простейший инструмент, который всегда должен быть под рукой: дома, на даче, в гараже, ведь трудно представить какое-либо изделие, …

description

После заливки бетонного пола на его поверхности обычно появляются различные неровности, которые могут стать причиной некачественного монтажа напольного покрытия. Чтобы …

Чтобы …

description

Современные угловые шлифмашины, более известные как приборы под названием «болгарки», используются для различных технологических процессов при строительстве и ремонте. Подбирая …

description

Шлифовка придаёт внутреннему пространству дома из бруса красоту и завершённость. Даже строганый брус после усушки покрывается ворсом, это свойство присуще …

description

Когда деталь готова, ее поверхность следует тщательно отшлифовать. У деталей из цельного дерева принято сглаживать спилы или удалять следы клея, …

description

Какие преимущества ручной шлифовки? Шлифование дерева вручную хоть и требует больших трудозатрат, но взамен обеспечивает ряд важных преимуществ: менее агрессивную …

description

При проведении различного типа ремонта, на момент производства мебели или деревянных вещей нередко приходится проводить шлифование древесины. Существует довольно много …

description

Рекомендованные сообщения Создайте аккаунт или войдите в него для комментирования Вы должны быть пользователем, чтобы оставить комментарий Создать аккаунт Зарегистрируйтесь …

description

Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность …

Фрезерный станок по дереву своими руками: фото и чертежи — ВикиСтрой

Какой фрезер подойдёт

Самостоятельное изготовление обывателем привода и трансмиссии для фрезерного станка по дереву не представляется возможным. Поэтому мы предлагаем использовать обычный ручной фрезер. Подойдёт практически любая модификация за возможным исключением небольших одноручных моделей и гравёров. Фрезер будет быстросъёмный, но если видите смысл целенаправленной покупки — не обращайте внимания на изыски эргономики и дополнительные приспособления.

Поэтому мы предлагаем использовать обычный ручной фрезер. Подойдёт практически любая модификация за возможным исключением небольших одноручных моделей и гравёров. Фрезер будет быстросъёмный, но если видите смысл целенаправленной покупки — не обращайте внимания на изыски эргономики и дополнительные приспособления.

Маленькие фрезеры нет возможности нормально закрепить — не позволяют размеры подошвы. Инструмент должен иметь достаточно мощную раму, ведь усилие будет передаваться корпусу не напрямую, а через железное основание и его направляющие.

Всевозможное навесное оборудование, вроде упорных планок реек подачи, не представляет интереса для изготовления станка, а вот механизм регулировки заглубления может оказаться очень полезным при копировальных работах и точной установке высоты фрезы. Впрочем, сам станок имеет механизм, использующийся для предварительной подгонки, поэтому на нём возможна обработка даже негабаритных деталей.

Вопрос мощности и оборотов — сугубо индивидуальный и зависит от обрабатываемых материалов, равно как и от желаемого качества обработки. Важно, чтобы узлы станка соответствовали мощности и весу фрезера. Ниже описана конструкция станка под средний фрезер — мощностью до 1,5 кВт и с предельной частотой холостого хода в 20 тыс. об/мин.

Важно, чтобы узлы станка соответствовали мощности и весу фрезера. Ниже описана конструкция станка под средний фрезер — мощностью до 1,5 кВт и с предельной частотой холостого хода в 20 тыс. об/мин.

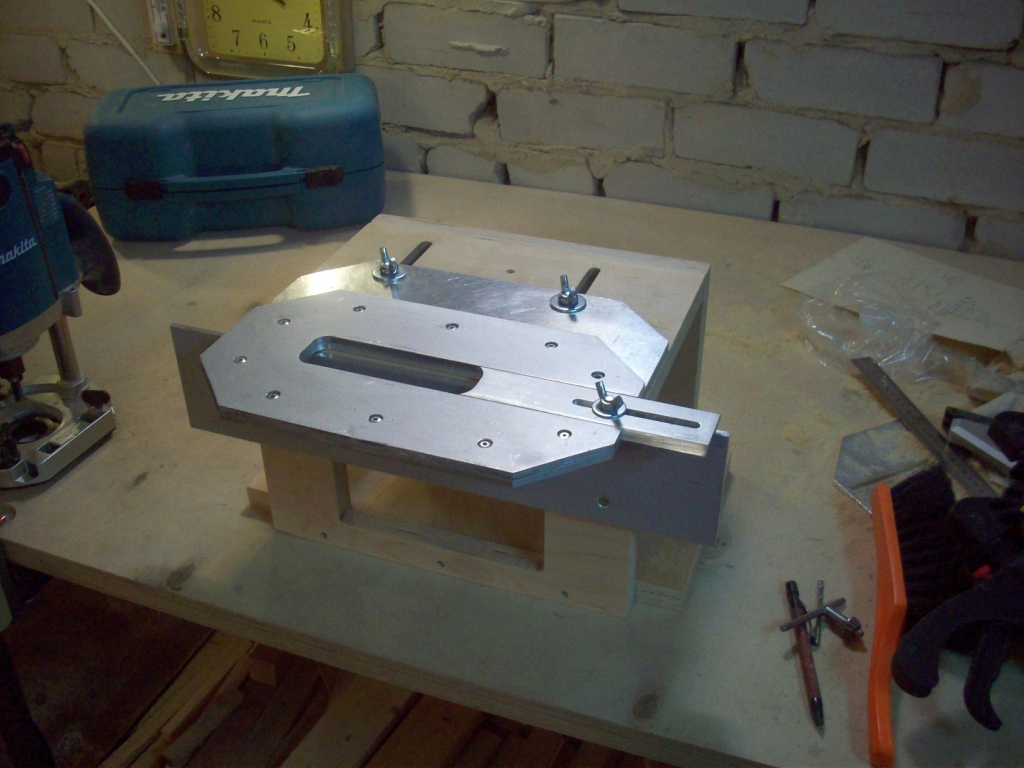

Кронштейн для крепления фрезера

Фрезер будет крепиться к станку посредством специальной конструкции, напоминающей вилочный погрузчик. Два уголка 30х30 мм свариваются горизонтальными полками друг к другу с такой дистанцией, чтобы между вертикальными бортиками точно помещались плоские грани основания электрической машины. Если основание круглое, не проблема — четырёх точек крепежа будет достаточно, чтобы надёжно зафиксировать инструмент на уголках болтами М10 с шестигранным шлицем.

Отверстия, соответственно, должны быть 10,5–11 мм в диаметре, их центр располагается точно на кромке уголка. В технике сверления есть нюансы: нужно обязательно соблюдать безопасное расстояние от края, сверлить только с нижней стороны и затем зенковать, тщательно обработать края до полного устранения задиров.

Вилка изготавливается П-образной формы с длиной «рогов» около 250–350 мм, средняя часть выполнена 50 мм уголком. Вилка приваривается сбоку к отрезку профильной 60 мм квадратной трубы длиной 20–25 см. Приваривать нужно в нижней части трубы, а потом соединить концы вилок с верхним краем укосами из стальной полосы. Возможен и более значительный «вылет» фрезера, например, для обработки филенчатых дверей, но кронштейн нужно сперва усилить — использовать 50 мм уголок на боковых частях вилки и правильно разнести точки скрепления с укосами.

На внутренних кромках вилки нужно изготовить серию полукруглых прорезей радиусом в 5 мм. Оптимально сперва сделать неглубокие надрезы болгаркой, а затем расширить их круглым напильником. Располагаться отверстия должны таким образом, чтобы фрезер легко переставлялся с определённым интервалом. Таким образом, расстояние между центрами прорезей должно быть в два или три раза меньше, чем межосевое у отверстий.

Использовать винты под шестигранник очень удобно: если они буду вкручиваться в пластину с двумя резьбовыми отверстиями, то не понадобится никакого дополнительного ключа, и затяжку можно вести одной рукой. То есть, снизу имеем две планки, расположенные поперёк вилки, чем полностью исключается смещение болтов и соскок фрезера с крепления. Помните также, что внутренний угол у угловой стали имеет радиусное сопряжение, поэтому если на подошве фрезера нет фаски, нужно сделать УШМ небольшой зарез.

То есть, снизу имеем две планки, расположенные поперёк вилки, чем полностью исключается смещение болтов и соскок фрезера с крепления. Помните также, что внутренний угол у угловой стали имеет радиусное сопряжение, поэтому если на подошве фрезера нет фаски, нужно сделать УШМ небольшой зарез.

Каркас станины из стали

На изготовление станины и прочих деталей пойдёт профильная квадратная труба двух типоразмеров: 50х50х4 мм и 60х60х5 мм. Чтобы создать систему направляющих для регулировки по высоте, мы используем принцип сложенных труб «телескопом». Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

В идеале ощутимого зазора быть не должно, но даже если есть разбег до двух миллиметров, такой люфт легко устранить. В стенках внешней трубы нужно просверлить отверстия и наварить гайки. Вкручивая в них винты, можно распереть гильзу и добиться точного выравнивания. При большом зазоре можно добавить в конструкцию дистанционный вкладыш, имеющий два неглубоких керна для поддержки за края винтов.

При большом зазоре можно добавить в конструкцию дистанционный вкладыш, имеющий два неглубоких керна для поддержки за края винтов.

Основа станины — конструкция П-образной формы со сторонами 70х70 см, сваренная из квадратной трубы 50х50 мм. На центр среднего звена перпендикулярно устанавливается вертикальная стойка из такой же трубы, нижний узел крепления усиливается двумя косынками из листовой стали.

Для стола необходимо изготовить конструкцию из двух параллельных труб, между которыми перпендикулярно приварен отрезок трубы. Таким образом, в станке может регулироваться высота как стола, так и фрезера. Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

Механизм вертикального перемещения

Будет хорошим решением снабдить кронштейн и вилку стола механизмом, при вращении рукоятки которого будет происходить подъём или опускание последних. Конечно, потребуется дополнительная фиксация этих элементов затяжкой после их регулировки, но с приводом эту операцию проводить не в пример проще.

Конечно, потребуется дополнительная фиксация этих элементов затяжкой после их регулировки, но с приводом эту операцию проводить не в пример проще.

На одной из стенок установочных гильз (которые скользят по направляющей стойке) нужно вырезать прямоугольный фрагмент, чтобы получить доступ ко внутренней трубе. Есть два варианта исполнения механизма подачи:

Резиновые изделия в последнем случае применять не стоит, они плохо переносят контакт со смазкой. Ось фиксируется в П-образной обойме, на средней полке которой просверлено отверстие, и наварена гайка. Болт, вкрученный в неё, притягивает валик и обеспечивает нужное сцепление.

Возможен и другой вариант. Пропил делать не нужно, а вместо валика или звёздочки вставляется отрезок кругляка диаметром 50–60 мм. Вдоль всей вертикальной стойки на талрепах натянут 3 мм стальной трос, он же обмотан вокруг валка 2–3 витками. При правильной регулировке такая система способна полностью поддерживать собственный вес.

Вдоль всей вертикальной стойки на талрепах натянут 3 мм стальной трос, он же обмотан вокруг валка 2–3 витками. При правильной регулировке такая система способна полностью поддерживать собственный вес.

Стол и устройство плавной подачи

Второй важный элемент любого фрезерного станка — подача стола — осуществляется за счёт винтовой шпильки длиной 50–60 см. Она может иметь как обычную резьбу М12 или М14, так и протачиваться по индивидуальному профилю, если есть цель поиграть с передаточным числом изменением шага.

Стол будет скользить по направляющим — тем самым двум трубам, которые служат ему основанием. Под салазки можно распустить надвое отрезок 60 мм трубы или приспособить швеллер соответствующих размеров. Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Швеллеры устанавливаются на трубы по общей линии, затем свариваются короткой перемычкой из уголка. В её центре — отверстие и гайка, соответствующая резьбе на шпильке. Гайка приваривается заранее, а вот приваривать вставку нужно только тогда, когда весь механизм в сборе, и соосность передачи не нарушена.

Гайка приваривается заранее, а вот приваривать вставку нужно только тогда, когда весь механизм в сборе, и соосность передачи не нарушена.

Передний край шпильки должен быть посажен в скользкую муфту и снабжён рукояткой. Поэтому передние края труб стола соединяются накладной П-образной скобой, средняя часть которой выполнена из 30 мм уголка, а боковые — из стальной полосы. В центре нужно просверлить отверстие под шпильку, чтобы она проходила свободно.

Из вариантов узла скольжения можно рекомендовать обычный подшипник, подобранный под диаметр шпильки и закреплённый в самодельной оправке. Возможна также установка упорного подшипника с обратной стороны уголка. На шпильку в любом случае должны быть предварительно накручены две гайки и широкая шайба, чтобы иметь возможность распереть её внутри каркаса основания стола. При этом шпилька упрётся в стенку установочной гильзы: на ней нужно сделать сверлом небольшой керн, как и на торце винта, и вставить стальной шарик от подшипника.

Что касается столешницы, то это может быть любой листовой материал достаточной прочности. Рекомендуется использовать толстую (16–20 мм) фанеру. Крепить её лучше винтами с потайной шляпкой, которые вкручиваются в швеллеры-салазки, главное, чтобы с изнанки не выступали края болтов. После сборки на оси фрезера крепится карандаш и прокручивается подача стола, чтобы на поверхности очертился вектор его движения. По перпендикуляру, отложенному от этой линии в обе стороны, нужно закрепить упорный брусок.

Также для удобства рекомендуется разместить на вертикальной стойке отрезки ленты из рулетки, а на установочных гильзах сделать зубилом по одной насечке. Останется лишь проверить станок в работе и приступить к долгожданному творческому процессу.

рмнт.ру

Складной фрезерный стол для ручного фрезера

Сделать фрезерный стол — не проблема.

Конструкция простая, материалы можно использовать разные — какие есть под рукой. В общем, любой мастер справится.

В общем, любой мастер справится.

Проблема в другом — где разместить фрезерный стол.

У многих места в мастерской или в гараже очень мало, и попросту нет свободного места еще для одного станка.

1

Читайте также: Как сделать мини сверлильный станок из шуруповертаАвтор YouTube канала Darry tools придумал способ, как решить эту проблему. Всего лишь нужно изготовить складной фрезерный стол, который будет прятаться под столешницу рабочего верстака.

Основные этапы работ

Первым делом из фанеры собирается корпус фрезерного стола. В нижней части устанавливается винтовой домкрат.

Внутри корпуса устанавливается розетка для подключения ручного фрезера, а снаружи — на боковую панель выводится кнопка включения/выключения.

1

Читайте также: Самодельный ручной станок для рубки проволокиДля удобства к ходовому винту механического домкрата крепится маховик с деревянной ручкой. Вращением маховика можно будет регулировать вылет фрезы над рабочей поверхностью.

На следующем этапе изготавливается сама рабочая поверхность. По центру вырезается паз, в который вставляется металлическая монтажная пластина с отверстием — к ней будет крепиться ручной фрезер.

1

Читайте также: Универсальный настольный станок для работы с металломПосле этого необходимо будет прикрепить рабочую поверхность к корпусу фрезерного стола.

А теперь самое интересное

Чтобы самодельный фрезерный столик можно было задвинуть под столешницу верстака, надо будет установить складные механизмы.

В завершении останется только изготовить и закрепить на рабочей поверхности фрезерного стола параллельный упор. Фиксируется он с помощью двух барашковых гаек.

Подробнее о том, как сделать складной фрезерный стол для ручного фрезера, показано на видео ниже. Рекомендуем посмотреть.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Фрезерный станок с ЧПУи фрезерный – в чем разница?

Для изготовления деталей на заказ многие производители обращаются к фрезерно-фрезерным станкам с ЧПУ. Но в чем разница между фрезерным станком с ЧПУ и фрезерным станком с ЧПУ? Оба они выполняют схожие функции, но имеют очень разные характеристики. Вы не сможете использовать их с теми же материалами, и вам придется помнить об их возможностях при работе с ними.

Обе машины управляются компьютером, отсюда и аббревиатура CNC, что означает компьютерное числовое управление.Эти машины с компьютерным управлением приобрели популярность в середине 20 века.

ЧПУ относится к их способностям запускать программы компьютерного проектирования, которые называются автоматизированным проектированием (CAD) или автоматизированным производством (CAM). И маршрутизатор, и фреза работают, перемещая режущий инструмент вокруг заготовки по нескольким осям. Инструмент делает надрезы в заготовке, обнажая желаемую форму. Эти разрезы могут включать в себя моделирование или контурирование в дополнение к полному разрезу. Проекты, вы можете использовать их для расширения охвата.От уютных кухонных стульев до крошечных деталей в помощь силовой электронике – в этом процессе часто участвуют станки с ЧПУ. И фрезерные, и фрезерные станки будут использовать режущий инструмент, называемый концевой фрезой или фрезой, возможности которых могут значительно различаться. Во многих проектах потребуется более одной концевой фрезы или фрезы для достижения правильной комбинации резов.

Каждый тип машин работает через субтрактивное производство, что означает, что они удаляют материал из детали, а не добавляют к ней.Примером противоположного процесса, аддитивного производства, может быть 3D-печать – она берет существующую деталь или начинается с нуля и добавляет материал для создания желаемой формы.

Это стандартные задачи для обеих машин. То, как они их выполняют, и на чем они их выполняют, может значительно различаться. Продолжайте читать, чтобы узнать больше о разнице между фрезерными станками с ЧПУ и фрезерными станками с ЧПУ.

Что такое фрезерный станок с ЧПУ?

Первое, что вы, вероятно, заметите при обработке на фрезерных станках с ЧПУ, – это материал, с которым он может работать.Фрезерные станки с ЧПУ не предназначены для обработки твердых материалов, таких как твердые металлы, такие как сталь и титан. Эти машины обычно предназначены для обработки таких материалов, как дерево, пластик и пена, но также могут работать и мягкие металлы, такие как алюминий. Поскольку он разработан для более легких материалов, масса фрезерного станка с ЧПУ значительно меньше, чем у фрезерного станка, который должен быть больше, чтобы твердые металлы устойчиво удерживались.

Частично причина, по которой фрезерный станок с ЧПУ может обрабатывать только более мягкие материалы, заключается в том, как он передает мощность на режущий инструмент.Фрезерный станок с ЧПУ – лучший выбор для материалов промышленного класса, поскольку у маршрутизатора нет такой же мощности. Фрезерный станок режет намного быстрее, чем фрезерный станок, но он имеет меньший крутящий момент, используя скорость вращения для передачи усилия на инструмент. Скорость вращения фрезерного станка с ЧПУ намного выше, чем скорость фрезы. Как вы понимаете, это ускоряет процесс, что идеально, если вам нужно сделать что-то кратное. Маршрутизатор обеспечивает быстрое воспроизведение, сокращая время до минимума, для производственных операций, требующих многократного использования продуктов стабильного качества.

Компромисс такой быстрой обработки заключается в том, что фрезерный станок с ЧПУ не такой точный, как фрезерный станок, поэтому высокоточные заготовки обычно идут на фрезерные. Эта более низкая точность фрезерных станков частично связана с неподвижной конструкцией заготовки. На фрезерном станке с ЧПУ работа обычно остается на столе, а шпиндельная головка перемещается по осям X, Y и Z. Обычно используются три оси, но у некоторых маршрутизаторов их от четырех до шести для более сложных проектов. Для сравнения, фреза перемещает саму заготовку, а также режущий инструмент, обеспечивая лучшие углы.

Рабочее пространство и инструменты

Режущая поверхность фрезерного станка с ЧПУ часто бывает широкой. Таким образом, он может лучше приспособиться к большим размерам, в которые входят многие из более мягких материалов. Например, если вы режете дерево, у вас может быть плита или доска длиной несколько футов. Хотя зона резания большая, зазор для оси Z часто не велик. Эта малая глубина может затруднить установку некоторых деталей в станок. По мнению других, фрезерный станок с ЧПУ обеспечивает отличные результаты 3D-резки.Вы можете найти маршрутизаторы самых разных размеров и конфигураций, от небольших самодельных машин до крупных промышленных.

Режущий инструмент фрезы работает как сверло. Некоторые формы и размеры повлияют на то, как будет выглядеть ваш вырез после завершения. У вас могут быть прямые насадки, насадки для скругления кромок, насадки для снятия фаски, насадки для отбортовки бусинок и насадки для формования, а также многое другое. У них разные стойки и максимальная скорость, что помогает повысить стабильность и плавность хода, а также уменьшить вибрацию.Фрезы со временем тускнеют, поэтому вам придется следить за ними. Биты более высокого качества могут служить дольше благодаря лучшим материалам.

Что такое фрезерный станок с ЧПУ?

Фрезерный станок с ЧПУ подходит для тяжелых работ. Такие материалы, как сталь, алюминий и даже титан, идеально подходят для фрезерования с ЧПУ. Чтобы показать вам, насколько прочны некоторые из этих металлов, ниже приведены значения прочности на разрыв многих распространенных материалов. Предел прочности при растяжении – это мера того, насколько хорошо материал выдерживает разрушение, регистрируя максимальное напряжение, которое он может выдержать до разрушения:

- Дерево : 60-100

- Глинозем : 350-665

- Медные сплавы : 100-550

- Нержавеющие стали : 480-2,240

Вы можете видеть, что существует значительная разница между прочностью традиционного материала, такого как дерево, и более прочного металла, такого как нержавеющая сталь.Более прочные металлы нуждаются в машинах, которые обладают уникальными свойствами. Эти вещества делают фрезерование обычным подходом для самых разных деталей машин, особенно тех, которые требуют высокого уровня точности и аккуратности.

Фрезерные станки с ЧПУспособны выполнять гораздо более деликатные разрезы, чем фрезерные станки, и они могут выполнять разрезы с точностью до тысячной дюйма. Эта точность делает фрезы идеальным выбором для изготовления деталей. Мягкие материалы также могут выиграть от этой точности, несмотря на то, что фрезерный станок с ЧПУ позволяет обрабатывать прочный металл.Если работа сложная или тонкая, фрезерный станок все же может быть лучшим вариантом для более мягкого материала.

Одной из причин высокой точности фрезерного станка с ЧПУ является конфигурация осей. В то время как фрезерный станок с ЧПУ перемещает шпиндель вокруг неподвижного стола, фрезерный станок с ЧПУ обычно перемещает саму заготовку вдоль линейной оси. Вот как:

- Шпиндель по-прежнему обрабатывает оси X и Y.

- Ось Z управляется столом.

- Могут быть добавлены дополнительные оси, так как фрезерные станки с ЧПУ могут иметь более пяти для большего контроля.

Эта осевая конструкция обеспечивает больший зазор по оси Z, что позволяет выполнять более толстые разрезы и сложные конструкции. Преимущество этой конфигурации состоит в том, что заготовку можно переворачивать, избавляя оператора от необходимости перемещать заготовку, чтобы добраться до других сторон. Одним из недостатков является то, что площадь резки меньше, но если вы работаете с более дорогими металлами, у вас, вероятно, будет меньше излишков.

Фрезерный станок намного точнее, но для выполнения работы требуется больше времени.Чтобы компенсировать более низкую скорость, мельница использует больший крутящий момент. Благодаря этой мощности он может справиться с гораздо более тяжелыми работами по удалению материалов из самых твердых металлов. Сам станок для резки твердых металлов намного прочнее фрезерных станков и дороже. Обычно они сделаны из чугуна под давлением или другого невероятно твердого материала. Эта конструкция обеспечивает стабильность и достаточную структуру для работы с высоким крутящим моментом.

Фрезерный станок использует концевую фрезу в качестве режущего инструмента. Эта деталь похожа на сверло в том смысле, что существует множество различных форм и конфигураций, обеспечивающих различную насечку.Некоторые концевые фрезы лучше подходят для создания определенных форм, чем другие. Скаллопирование, например, приобретает совсем другое качество, когда выполняется плоской концевой фрезой по сравнению с шаровой концевой фрезой. Форма канавки или направление спирали также будут влиять на вашу обработку. Канавка влияет на такие аспекты, как нагрузка на стружку, скорость подачи и качество поверхности. Использование правильной концевой фрезы для вашего проекта может существенно повлиять на результат. Работа с металлом сильно отличается от работы с деревом или другими мягкими материалами, поэтому вам понадобится кто-то, кто знает тонкости этой практики.

Фрезерный станок с ЧПУи фрезерный – в чем разница?

Эти универсальные машины могут многое сделать, но вы должны использовать правильную. Некоторые из ключевых различий между фрезерованием с ЧПУ и фрезерным станком заключаются в следующем:

- Материалы: Одно из наиболее значительных различий заключается в материалах, которые можно использовать с любой машиной. В зависимости от цели вашего проекта вам может потребоваться подумать о том, как вы будете его обрабатывать. Мягкие материалы, такие как дерево, пена и пластик, можно резать и на том, и на другом, но обычно они предназначены для маршрутизаторов.Любой твердый металл, например, титан и сталь, нужно резать на фрезерном станке. Эта мельница – единственная, которая может резать такие прочные материалы.

- Скорость обработки: Вам нужно будет учитывать скорость станка при принятии решения о том, какую из них использовать. Если вам нужно создать много копий детали, маршрутизатор будет работать намного быстрее, что позволит вам разработать их в более короткие сроки. Фрезерный станок с ЧПУ обеспечит точность, если это то, что вам нужно, но это займет гораздо больше времени.

- Тип компонента: Вы, наверное, догадались, что если вы делаете что-то, например детали для самолета, вам понадобится машина, способная изготавливать детали высокого качества и точности. Точность, необходимая для критически важного функционирования крупногабаритного оборудования, требует деталей, предлагаемых фрезерным станом с ЧПУ, предпочтительно станком с пятью или более осями. Однако, если вы хотите сделать что-то менее критичное, особенно если оно будет из более мягкого материала, фрезерного станка с ЧПУ может быть достаточно для выполнения этой работы.

- Точность: Точность – еще один важный компонент обработки деталей. Если вам нужны детали для высокочувствительных приложений, например детали оборудования, фрезерный станок с ЧПУ обеспечивает более точную резку. Военная, медицинская и аэрокосмическая промышленность особенно должны учитывать, насколько точной должна быть деталь. Когда на кону жизни, разница в микрометрах может быть жизненно важной. Фрезерные станки с ЧПУ не обладают такой же точностью, как фрезы. Фрезерный станок больше подходит для простых резов на мягких материалах.Фреза может выполнять не только точные пропилы. Они также могут быть более сложными, чем в маршрутизаторе. Конфигурация всплывающих подсказок позволяет выполнять более сложные вырезки и формы.

- Зона резки: Поскольку машины имеют разное пространство, вам нужно будет рассмотреть начальную точку вашего проекта. Если требуются тяжелые детали, фрезерный станок с ЧПУ может предложить более глубокую ось Z для более глубоких резов в работе. Если ваш исходный материал очень большой или широкий, например, большие деревянные блоки или доски из пенопласта, вам, возможно, придется выбрать маршрутизатор с большой площадью резки.

В обоих случаях вы получаете преимущество устройства, управляемого компьютером. Используя программное обеспечение САПР, вы исключаете человеческий фактор из физического процесса резки. Вы можете воссоздавать одно и то же снова и снова. Или, если вам нужна только одна деталь, вы знаете, что она будет изготовлена в точном соответствии с указанными вами спецификациями. Измерения точны, а разрезы четкие и четкие. Обработка с ЧПУ превращает программный рендеринг в готовую деталь из любого материала, который вы указали. Программное обеспечение САПР требует наличия квалифицированных рабочих для эффективного и результативного выполнения проектов.

Для любой машины процесс обычно громкий и грязный. Если у вас нет закрытого маршрутизатора или мельницы и установленной системы вакуумирования, пыль от устройства будет разноситься по всему магазину и потенциально может вызвать проблемы со здоровьем и безопасностью. Хотя машины относительно просты в использовании, оператору необходимо использовать стандартные передовые методы и носить соответствующие средства индивидуальной защиты, необходимые для предотвращения шума или респираторных заболеваний. Опытный оператор также должен знать признаки проблемного проекта.Если деталь начинает гореть или трястись, или кончик подпрыгивает, возможно, проблема связана с конструкцией или оборудованием.

Обе машины могут давать стабильные результаты, которые часто невозможно выполнить вручную. Если вам нужно изготовить детали для деревянного стула или шестерни для самолета, станки с ЧПУ справятся с этой задачей.

AMI для проектов обработки с ЧПУ

Для ультрасовременной обработки на заказ American Micro Industries создает детали на заказ для самых разных отраслей.Мы производим крошечные детали для электроники, точные детали для аэрокосмической промышленности и многое другое. Другие области, с которыми мы работали, включают военную, автомобильную и медицинскую промышленность.

Многие компании, работающие в этих и других областях, обращаются к AMI не только для участия. Они обращаются к нам за безупречным обслуживанием клиентов. Мы будем работать с вами, чтобы разработать нужную вам деталь. От выбора материала до производственного процесса мы можем помочь вам найти правильный подход даже для самых уникальных применений.

Мы работаем с нестандартными компонентами с 1995 года, и качество – один из наших главных приоритетов. Мы тщательно проверяем каждую деталь перед отправкой и стремимся обеспечить наилучшее обслуживание клиентов. Если вам нужна деталь, обработанная на фрезерном или фрезерном станке с ЧПУ, не стесняйтесь обращаться к представителю AMI. Мы можем обсудить процесс и приступить к созданию индивидуальных деталей, необходимых для вашего приложения.

🔥 Удивительный подъемник для фрезерования своими руками

Когда мы покупаем наш первый фрезерный станок, мы тестируем его и открываем возможности, которые он нам дает, мы понимаем, что это станок, который может вывести нашу небольшую мастерскую на новый уровень.После поиска информации в Интернете и на YouTube мы понимаем, что следующее, что нам нужно, – это фрезерный стол. Это если мы умножим возможности нашей столярной мастерской. Мы ищем цены и понимаем, что они обычно стоят даже больше, чем фрезерный станок, и некоторые из нас не могут себе этого позволить. Что это меняет! Простой стол, доска и четыре шурупа – и у нас уже есть самодельный фрезерный стол.

Теперь выясняется, что если на фрезерном станке нет встроенной системы регулировки высоты, отрегулировать ее непросто.И если мы захотим купить подъемную систему для фрезерного станка, мы увидим, что они тоже стоят своей, и я не уверен, что их можно прикрепить к фрезерным станкам, у которых нет круглого корпуса.

Поискав в Интернете, вы найдете все виды подъемников для столов с маршрутизаторами, от самых простых, которые точно выполняют свою работу, до более сложных с подробными планами (обычно платными, хотя обычно и недорого). Мне нужно было что-то, что не заставляло бы меня залезать под стол маршрутизатора для регулировки высоты, и что я мог бы построить без необходимости быть очень точным и без лишних инструментов или планов.На видео вы увидите, что я использую только лобзик и дрель, хотя, конечно, с помощью ручной дрели это тоже можно сделать. Я должен признать, что идея не моя, я взял ее из этого видео, но я внес некоторые изменения.

Для изготовления подъемной системы стола маршрутизатора я использовал некоторые куски дерева, которые я нашел в своей мастерской, два 75-сантиметровых корпуса для тормозного троса, 2,5-метровый тормозной трос, 2 кабельных зажима, 2 шариковые направляющие (корпуса, трос и кабельные зажимы -> 5 евро в одном веломагазине, шариковые направляющие менее 4 евро), стержень с половинной резьбой, гайки и болты, которые у меня были в мастерской.Да, это было очень дешево. Надеюсь, это сработает.

На данный момент у меня есть проблема, заключающаяся в том, что пружины маршрутизатора, который я использую, очень жесткие (я уже думаю, что это производственный дефект), конечно, с другим моим маршрутизатором он был бы намного мягче. Для обеспечения бесперебойной работы важно, чтобы кабели были идеально параллельны направляющим колонкам маршрутизатора. Если они наклонены, часть силы уходит на отталкивание этих направляющих колонн в сторону, и они будут тереться о кольцо в том месте, где они входят в фрезерный станок.

Я могу только пристыковать систему к столу и проверить ее работу, немного поработав. В следующем посте вы увидите результат.

На данный момент мне пришлось усилить конструкцию, потому что пружины погружного фрезера очень жесткие, но, по крайней мере, усиление того стоит, поэтому подъемную систему можно легко прикрутить под столом фрезера.

Тем не менее, у меня сложилось впечатление, что проблема жестких пружин усугубляется, поэтому я думаю, что в конечном итоге я разберу стол маршрутизатора, чтобы посмотреть, что происходит с пружинами, поскольку, когда я поднимаю фрезу, иногда она “прыгает “.Посмотрим, но пока я продолжаю делать самодельный стол для роутера.

03.02.2003

Я опубликовал проект в лесорубах и, похоже, людям он очень понравился. 1 февраля он был в тройке лучших (даже был первым). Спасибо всем, кто его видел и так сильно поднялся.

После небольшого количества лубриканта из молибдена он становится довольно гладким. Сначала казалось, что он собирается прыгнуть с натяжением по воздуху, но теперь он без проблем поднимается и опускается.Я думаю, это произошло из-за производственного брака или, возможно, из-за ржавчины на пружинах.

Вы сосете при использовании фрезерного станка с ЧПУ

Компрессионное сверло с двумя зубьямиФорма насадки также имеет значение. Долота с нижней резкой имеют тенденцию прижимать материал вниз при резке, а долота с верхней резкой тянут материал вверх. Биты сжатия создают чистую поверхность с обеих сторон. Затем вы должны учитывать количество канавок или кромок, охватывающих фрезу, которые влияют на скорость подачи и качество обработки кромки.Убедитесь, что у вас есть подходящая насадка для вашей предполагаемой детали. Здесь Худ-Дэниел более подробно обсуждает выбор концевой фрезы.

- Вытащите старый One-Two.

«Чтобы вырезать более точные детали с чистыми краями, многие пользователи ЧПУ будут запускать свой станок за счет множества легких неглубоких проходов», – сказал Худ-Дэниел. «Этот процесс очень медленный и приводит к износу наконечника концевой фрезы».

Вместо этого запрограммируйте две отдельные операции черновой и чистовой обработки, когда вы находитесь на этапе CAM (Computer-Assisted Manufacturing) назначения операций обработки.Первый проход сделает широкий разрез вокруг всей детали, а второй проход очистит края. Мало того, что ваши разрезы будут чище, ваша концевая фреза прослужит дольше.

- Отрегулируйте скорость подачи и глубину за проход.

Использование неправильной скорости подачи может иметь некоторые интересные последствия, помимо поломки фрезы и скрипящего, неточного ЧПУ. «Если вы запустите машину слишком медленно, вы рискуете обжечь материал или забить режущий инструмент расплавленным материалом.В случае фрезерования алюминия концевую фрезу можно превратить в сплошной стержень … что не очень удобно для резки », – сказал Худ-Дэниел.

Вообще говоря, фанера лучше всего режет со скоростью 80 дюймов в минуту (ipm) и глубиной за проход около 0,4 дюйма. Акриловое оргстекло лучше всего работает при разрешении 130 изображений в минуту и глубине за проход 0,03 дюйма. Худ-Даниэль призывает пользователей ЧПУ помнить, что это общие рекомендации . Такие несопоставимые факторы, как острота концевой фрезы и температура материала, могут повлиять на то, насколько быстро и легко материал будет разрезаться.

Еще один совет относительно глубины резания – установить заданную глубину немного больше, чем истинная толщина вашего материала. Например, «при резке фанеры толщиной ¾ дюйма установите желаемую глубину около 0,8 дюйма», – сказал Худ-Дэниел. Это обеспечивает резку на всю глубину.

- Практика проектирования без потерь.

Небрежно продуманный дизайн – отрава как окружающей среде, так и пыльному полу гаража. Реализуйте принципы «проектирования без потерь» и расположите каждый компонент как можно ближе к другим.«Если вы разместите детали вплотную друг к другу, концевая фреза прорежет материал только один раз вдоль общей кромки», – сказал Худ-Дэниел. Это экономит ваше время и деньги. Это также продлевает срок службы вашей концевой фрезы.

Если вы делаете несколько компонентов одного компонента, программное обеспечение CAM позволяет автоматически «вкладывать» их. Просто убедитесь, что ваши фиксирующие выступы выровнены с выступами соседних деталей, чтобы они не прорезались насквозь при разрезании других частей.

Фото: buildyourcnc.com.

Станок с ЧПУ Вам не нужен

Если вы покупаете что-то по нашим ссылкам, ToolGuyd может получать партнерскую комиссию.

Недавно мы показывали материалы, связанные с ЧПУ, и это еще не все. Но мы также представим портативные и настольные инструменты.

3D-принтеры и настольные станки с ЧПУ упали в цене за последние годы, и хотя я лично планировал купить или построить один очень долго, прежде чем фактически сделать это, освещение этих станков в средствах массовой информации действительно поразило меня.

«Теперь вы можете построить дома все, что угодно».

Ну, разве раньше не было так? Без станка с ЧПУ вы можете построить множество одинаковых вещей, просто для этого потребуется больше инструментов, больше времени, больше усилий, разные методы и разная степень навыков или опыта.

Станкис ЧПУ по-прежнему остаются инструментами, и их нужно изучить и научиться использовать. Но они не заменят традиционные инструменты. Многие любители и профессионалы используют ЧПУ вместе со всеми другими инструментами.

Мы планируем выпустить больше контента, связанного с ЧПУ, но не вместо других типов инструментов и контента.

За эти годы я наткнулся на очень много неглубоких туториалов. «Загрузите этот файл, загрузите его в свой 3D-принтер, и вуаля готово». Конечно, это один из способов подхода к проектам, но меня всегда беспокоило отсутствие деталей.

У меня в запасе очень много проектов, некоторые из которых мои уже работающие станки с ЧПУ помогут мне справиться с большей легкостью, но для большинства по-прежнему требуются традиционные инструменты и смазка для локтей.

Если вас не интересуют темы, связанные с ЧПУ, не волнуйтесь, это будет лишь второстепенная тема.Отправьте нам отзыв! Если у вас есть запрос на обзоры, освещение, инструкции или проекты с другими типами инструментов, дайте нам знать.

У меня есть идея для предстоящей серии, которая, как мне кажется, может быть интересной, с использованием разных дизайнов и подходов к инструментам для удовлетворения тех же потребностей или желаний проекта.

Ориентировочно цель может заключаться в создании «карандашного горшка» с самой простой конструкцией, требующей использования основных инструментов и 2х4 в качестве материала для работы, а наиболее сложная может потребовать использования фрезерного станка с ЧПУ для резки и операции слишком сложно выполнить вручную.Мысли?

Я не собираюсь никого отвлекать от станков с ЧПУ, но я знаю, что многие люди сидят сложа руки и долго ждут, чтобы выделить деньги, место или время, которые обычно требуются для такого оборудования.

Более того, думаю, будет интересно и весело.

Для одного проекта дизайн может измениться, чтобы лучше использовать преимущества определенных инструментов. С другой стороны, могут быть использованы разные инструменты для создания одного и того же дизайна, но по-разному.

Как бы вы вырезали указанную выше форму из куска дерева размером 1 x 4 дюйма?

Я бы начал с того, что сначала обрисовал все на дереве или распечатал свой дизайн на бумаге или пленке, которые прикреплены к заготовке.

Я думаю, что внешнюю форму можно вырезать лобзиком, возможно, с помощью фрезерного станка и самодельного шаблона, чтобы сгладить края. Или, может быть, для кромок можно использовать диск или барабанную шлифовальную машину. Если этого не сделать, можно использовать немного смазки для локтей и шлифовальный блок или губку.

Или вы можете использовать пилу для спиралей или лобзик, если она у вас есть.

Результаты не будут идеальными, но, вероятно, достаточно хорошими, если не тратить неоправданно много времени на погоню за сверхвысокой точностью.

Отверстие в центре легко сделать, я бы использовал ближайшее сверло Форстнера и стопорное кольцо. В идеале я бы использовал сверлильный станок для самого чистого отверстия.

А что насчет внутренних карманов на лепестках цветов?

Другой край лепестков можно легко высверлить с помощью сверла Форстнера, как и центральное отверстие. А как насчет внутренних секций? Самый простой способ – просверлить несколько отверстий, чтобы удалить отходы, а затем острым зубилом по дереву придать форму боковым стенкам.

Можно использовать фрезер или фрезерную плоскость, чтобы сгладить дефекты на дне отверстия. Выполнение всего вышеперечисленного на тонком куске материала шаблона (1/4 дюйма МДФ?) Может дать еще лучшие конечные результаты.

С фрезерным или фрезерным станком с ЧПУ у вас меньше ручной работы, но вы все равно должны знать, что делать и почему.

Допустим, вы проделали всю эту работу, а затем передумали. Теперь вам нужна форма цветка с 10 лепестками, а размер изменяется с 4 дюймов в диаметре до 6 дюймов.И теперь вам нужно четыре из них. Или, может быть, вы просто хотите немного изменить форму. Это одна из прелестей станков с ЧПУ, но все же лучше научиться ходить, прежде чем бегать.

Что вы думаете о моей идее серии «простой против ЧПУ» или о чем-то похожем?

Основная цель не состояла бы в том, чтобы продемонстрировать, что не нужен станок с ЧПУ, но мне нравится этот образ мыслей «вам не нужен вонючий станок с ЧПУ», поскольку он противоречит «вам НЕОБХОДИМО купить ЧПУ». машина », ставшая довольно популярной в последние годы.Мои чувства находятся где-то посередине, но теперь, когда мой фрезерный станок с ЧПУ запущен и работает, я думаю, будет интересно исследовать грань между «необходимостью» и «желанием». Если вы можете придумать лучшую идею, я все уши.

Я также должен упомянуть, что я бы также использовал такие серии как предлог для изучения техник и проектов, на которые у меня недавно не было времени. Есть место для большего, если у кого-то из вас есть запросы или предложения.

Сегодняшний инструмент дня: моя новая крестообразная отвертка Tekton 6-в-1.Я недавно заказал их драйвер Torx 6-в-1 и подумал, что мне также понадобится драйвер Phillips для ознакомления. В дополнение к головкам гаечных отверток, он имеет наконечники Phillips размером # 0, # 1, # 2 и # 3. Это была импульсивная покупка, но я думаю, что она пригодится.

Купить сейчас через Amazon

| |||||||||||||||||||||||

DIY 80/20 Станок с ЧПУ для экструзии алюминия

На этом сайте вы найдете полезную и важную информацию о создании станка с ЧПУ из штампованного алюминия.

Зачем идти ЧПУ

Должен признать, станок с ЧПУ своими руками – не самый дешевый проект в мире. Фактически, это может быть один из самых дорогих проектов, за которые когда-либо брались. Решение о покупке или постройке станка с ЧПУ должно быть вызвано серьезной причиной. Часто таких причин одна или несколько. Я не знаю вашего конкретного случая, но я всегда хотел иметь возможность изготавливать единичные детали (также называемые прототипами) без необходимости платить нечестивую сумму денег. Прошу прощения, господин «большой производитель», но я не виноват, что мне не нужны производственные тиражи; Меня не интересуют сотни и тысячи бесполезных запчастей; выбрасывать их в e-bay почти бесплатно – это не то, что я тоже хотел бы делать регулярно.

Однажды, просматривая Интернет, я наткнулся на отличный сайт, посвященный всем машинистам. Вы, наверное, слышали об этом: www.cnczone.com. Здесь я начал собирать небольшие фрагменты информации о том, как модернизировать ручной станок или даже как самому построить станок с ЧПУ. Зачем кто-то пытается проводить такой эксперимент, используя свое время и деньги? Что ж, причин несколько:

- Если вы спроектируете машину самостоятельно, вы сможете полностью адаптировать ее к вашим задачам.Может быть, вам нужна рабочая зона 3х4? Или вы не хотите, чтобы на вашей машине были шарико-винтовые пары, потому что для покупки 2-дюймовой шарико-винтовой передачи вам придется продать свой дом? Или, может быть, вы хотите, чтобы ваша машина была как можно дешевле, и вы хотели бы вырезать ее из МДФ и использовать стержни с резьбой M8 в качестве ходовых винтов? Вы называете это. Ты можешь делать все, что хочешь – никто тебе ничего не скажет (ну, может, кроме твоей жены, которая просит «вынести эту штуку из гаража, потому что мне нужно где-то припарковать машину», но это уже совсем другая история) .