Токарный станок по дереву своими руками (бюджетный вариант DIY)

Преамбула.

Мысль собрать станок по дереву у меня появилась после прочтения обзора Настольный мини токарный станок (спасибо автору). Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный – еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Для чего дома нужен такой станок? Что полезного можно сделать с его помощью? Да ничего! Ручки для напильников, рюмки, подсвечники, шары… Ну максимум – шахматные фигуры. Но дурная голова рукам покоя не даёт, и если я чего решил, то сделаю станок обязательно (хоть он мне и не нужен, по большому счёту). Просто я люблю мастерить что -либо, работать руками. Хобби у меня такое.

По главной ссылке обзора – главная (по моему мнению) деталь станка, это основание с подшипником для дрели. Правда, оно продаются немного для других целей, но я его чуть модернизирую и оно подойдет для моей задачи.

Остальные ссылки (на другие запчасти) будут внутри обзора.

Что нужно, что бы собрать станок? Совсем не много. Самое главное – хомут для дрели и задняя бабка. Остальное – на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

- Хомут для дрели с подшипником – 8 $;

- Бабка с вращающимся конусом – 16$;

- Упор для заготовки в виде сверла-коронки – 0,81 $;

- Патрон под резьбу (куплен на рынке) – 3$;

- Профиль П-образный – 1.5$

- Несколько кусочков фанеры ~ 3$;

- Крепежная фурнитура (саморезы, болты, гайки) ~ 1.5$;

- Набор резцов по дереву – 1.2$;

- Старая дрель, имеющаяся почти у каждого мужчины;

- 2-3 часа свободного времени и ведро энтузиазма – 0$;

- Две руки, растущие не из Ж… – бесценно.

Ну и конечно все было куплено с кэшбэком летишоп (ссылка реф). Помогает сэкономить. Я обычно коплю-коплю кэшбэк, а потом трачу его на покупку чего то не очень нужного (такого, как запчасти к этому станку), на что потратить “живые” деньги жалко.

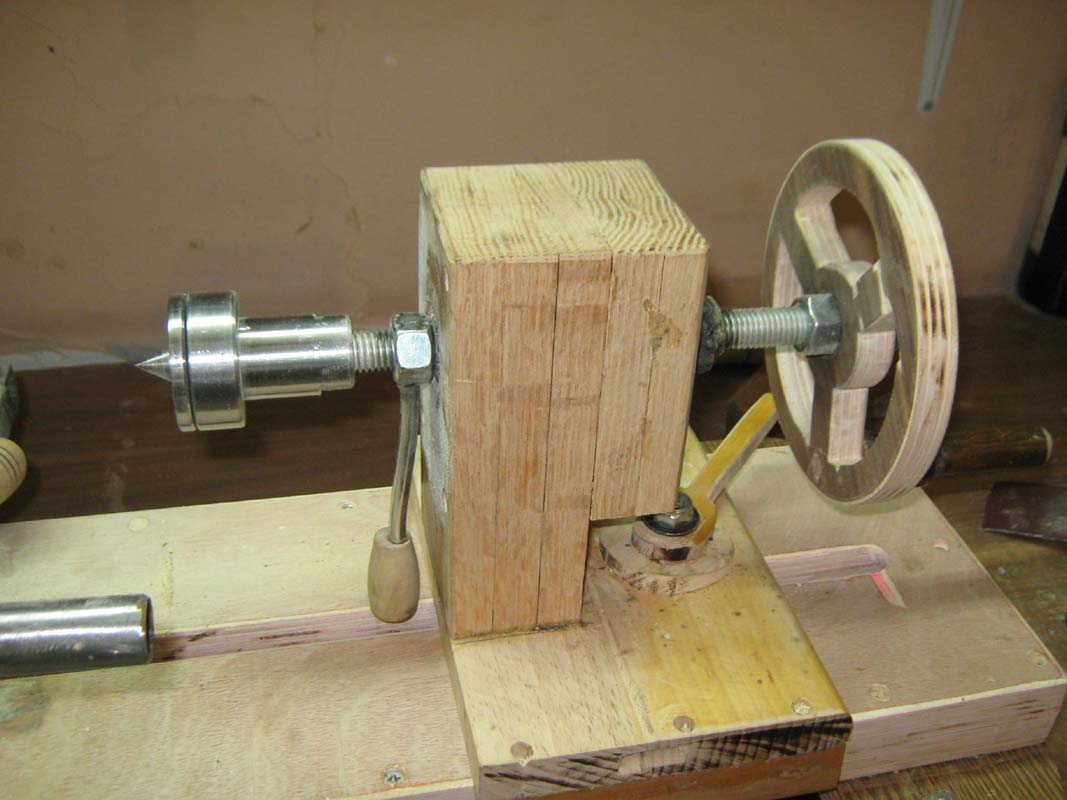

Вторая по важности деталь в станке – задняя бабка. Пару слов про бабку. С виду бабка сделана хорошо, конус на закрытом подшипнике.

Но я ей остался недоволен, и если кто то захочет повторить мой “подвиг”, то рекомендую поискать что то более подходящее в качестве задней бабки. Можно использовать вариант попроще и подешевле за 8.71$

Либо доработать “бабку”, как это сделал я. Размеры “Бабки”, ее слабые места и доработку см под спойлером

скрытый текст↓

Размеры “бабки”

“Вороток” сделан плохо, прокручивает, ему просто не за что зацепиться малюсеньким винтиков. Дорабатывается легко, см фото

Сама рабочая часть бабки так же плохо держится в “тисках”, винт слабый, не может он ее затянуть как надо. Дорабатывается тоже легко, см фото

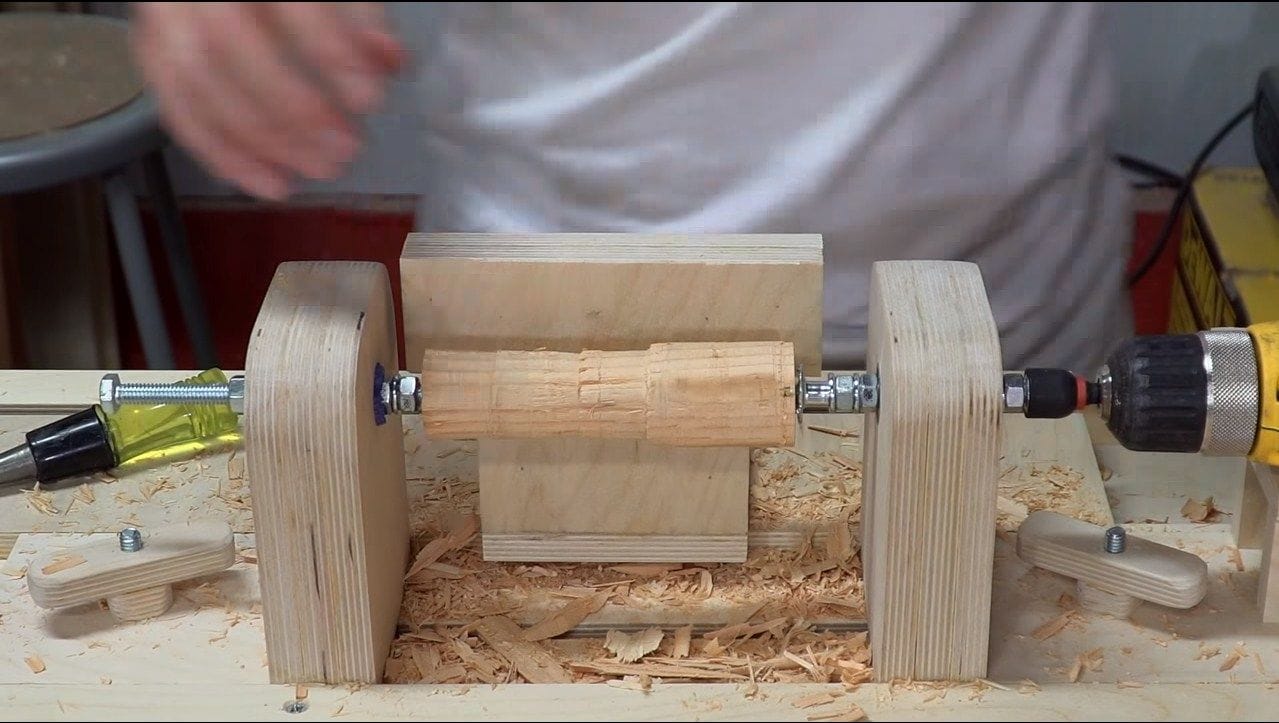

Итак, все, что нужно – собрано. В качестве материала основания использую фанеру. А точнее – разделочную доску, толщиной 8мм, купленную в ближайшем хозмаге. Вы можете использовать для основания любой материал, который у вас найдется

Вы можете использовать для основания любой материал, который у вас найдется

Сначала я должен одеть патрон на резьбу “основания” для дрели. Но вот не задача, резьба в патроне дюймовая, а на “основании” метрическая. Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ее

При помощи напильника (бруска, наждачки, углошлифовальной машинки или другого точащего инструмента) уменьшаем диаметр вала так, что бы патрон плотно одевался на него (не по резьбе, а просто). Главное – лишнего не сточить, постоянно нужно примерять

Одеваем патрон

Фиксируем его сваркой (прошу сильно не ругать за сварочный шов, я не сварщик)

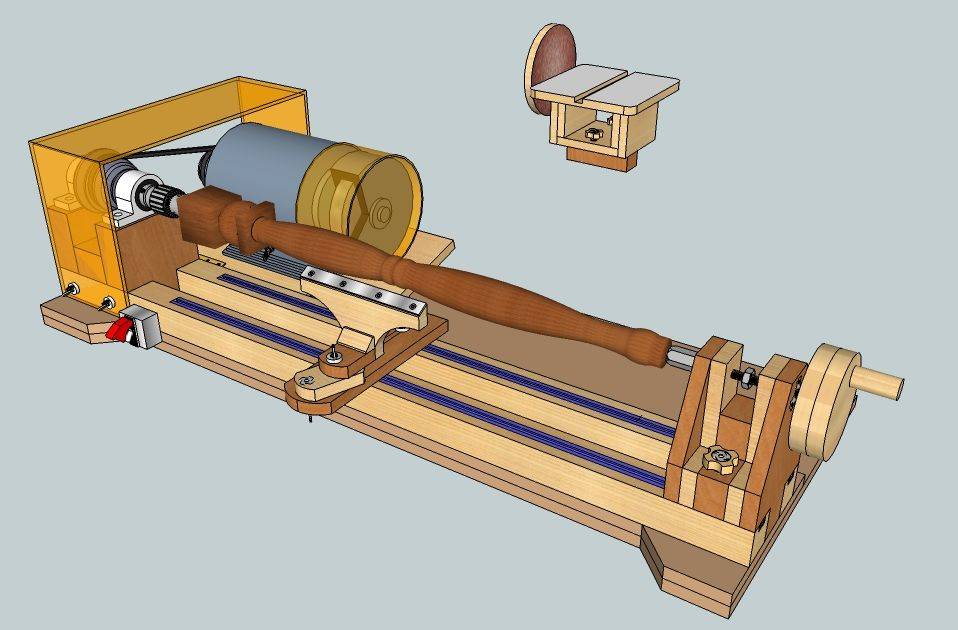

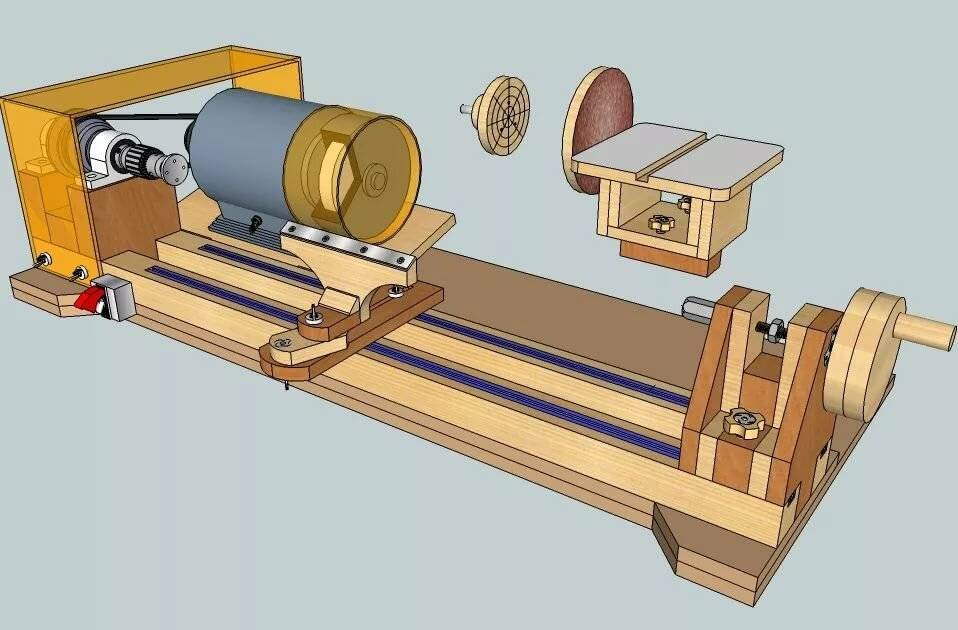

Примерно прикидываем размеры будущего станка

Размечаем фанеру по этим размерам и делаем распил

Для передвижения задней “бабки” нужно изготовить “салазки”. Для этого отпиливаем два П-образных профиля нужной длины. Внутренний размер профиля – 17мм. Толщина фанеры – 8мм. Значит внутри профиля поместится два листа фанеры.

Один лист – основание, и второй – подвижная нижняя часть “салазок”.

Один лист – основание, и второй – подвижная нижняя часть “салазок”.Изготавливаем подвижную часть салазок, для этого выпиливаем два прямоугольных кусочка, в один из которых “встраиваем” мебельные гайки.

А на второй кусок фанеры крепим “бабку”

Стачиваем лишнее (если что то будет торчать)

и собираем “бабку” на салазках. Излишне торчащие винты я потом обрежу/ Обратите внимание, что гайки-барашки и вороток бабки у меня получились очень близко друг к другу. Это неудобно, я уже подумываю, что нужно их удалить друг от друга, так как при откручивании “барашков” все время мешает вороток бабки. Лучше сразу разнести их, и сделать подальше друг от друга.

При помощи “барашковых” гаек мы стягиваем два кусочка фанеры, и они плотно фиксируются на П-образных профилях. То есть ослабляем барашки, передвигаем “бабку” в нужное положение (по длине заготовки), и фиксируем ее “барашками”.

Пришло время закрепить П-образные профиля на основании станка. Накерним (Автоматическое керно за 2.

76$, кому интересно), просверлим отверстия

76$, кому интересно), просверлим отверстияи прикручиваем профиля к основанию снизу

Повторяем процедуру с торца (возможно это лишнее, но я решил закрепить их основательно)

Салазки с “бабкой” готовы. Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от “бабки”. Стараемся сделать это как можно точнее

Подкладываем под основание с дрелью фанеру нужной толщины и фиксируем ее. Делаем разметку и сверлим для крепления основания

Так как найти фанеру нужной толщины я не смог, я подложил под нее несколько кусков металла нужной толщины, что бы добиться нужной высоты

Крепим основание с дрелью к нашему станку. Получилось – почти идеально

Под заднюю стенку дрели подкладываю кусочек фанеры что бы дрель “лежала”, а не висела

Посмотрим на нижнюю часть станка. Сейчас она имеет разную высоту, из за прикрученного к нижней части П-образного профиля. Выравниваю ее при помощи того же профиля, но распиленного пополам (и ставшего уголком)

и прикручиваю полученный станок к еще одному листу фанеры.

Теперь основание состоит из двух листов фанеры, стянуты между собой саморезами. Между ними – профиль.

Теперь основание состоит из двух листов фанеры, стянуты между собой саморезами. Между ними – профиль.На фото кажется, что патрон и конус не совпадают, но это не так, она находятся в одной плоскости

Небольшой факап. Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет “подтянуть” гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстия

Теперь через эти отверстия я могу отверткой зафиксировать винты, и “подтянуть” или наоборот открутить основание с дрелью

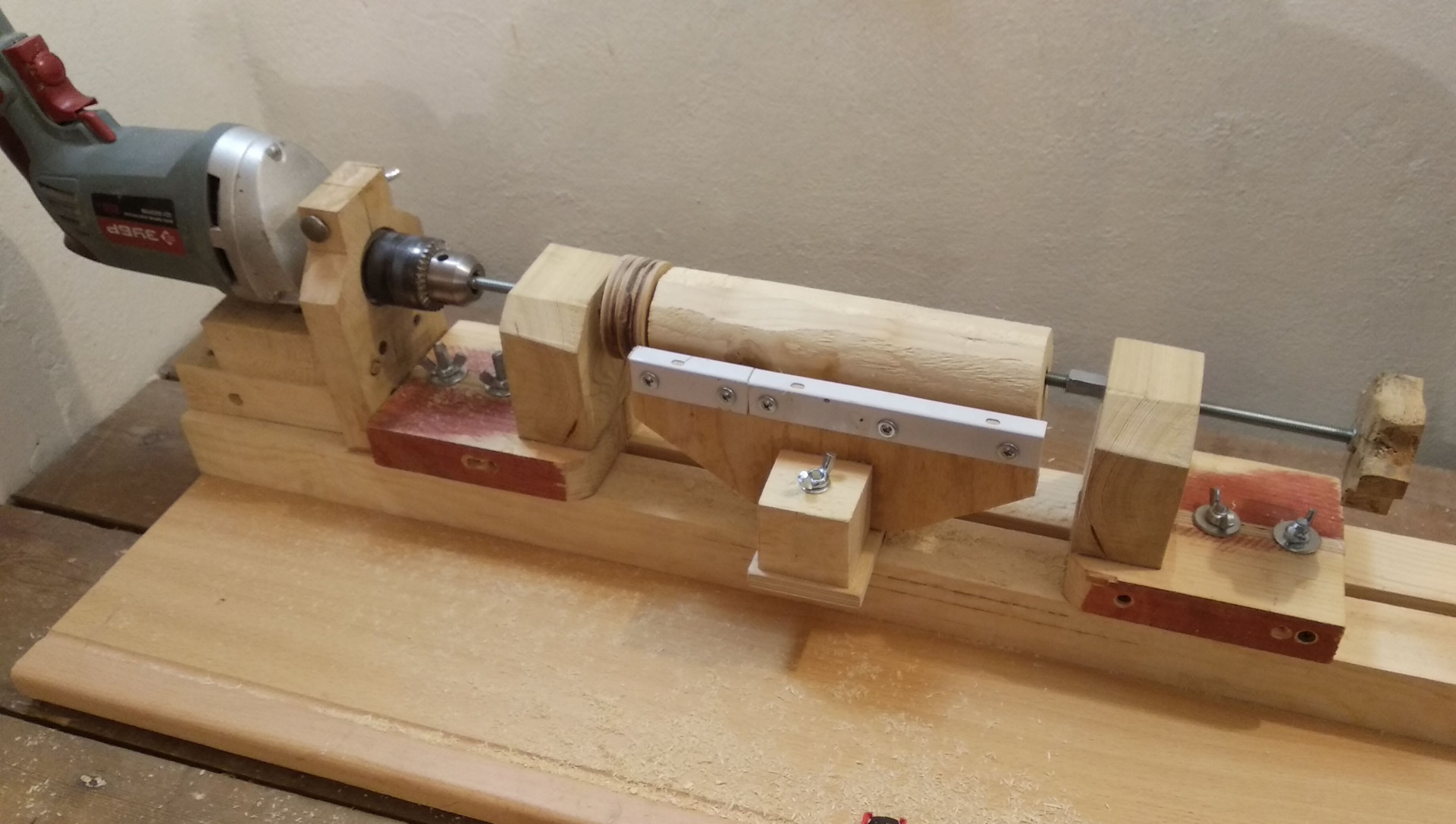

Итого станок в сборе

В качестве “упора” для обрабатываемой заготовки я решил использовать сверло-коронку на 15мм диаметром

Испробуем станок в деле

Работает. Но немного бьет (все таки патрон приварен к валу с небольшим перекосом. Попробуем снять его

И закрепить сверло-коронку в патрон дрели, без переходников. Диаметр сверла как раз подошел к подшипнику основания

Теперь работает намного лучше, биения заготовки сведено на нет

GIF-анимация, кликнуть что бы посмотреть станок в работе

По мере работы конус и сверло-коронка глубже врезаются в заготовку, и необходимо подтягивать бабку при помощи воротка

Вот и всё! Станок готов!

Максимальная длина заготовки – 250 мм, диаметр 80мм

Минимальная длина заготовки – 30 мм

Длина всего станка (с учетом торчащей сзади дрели) ~650 мм

Ах да, чуть не забыл, нужен упор для резцов.

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину

Ну что же, попробуем станок в деле

Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)

Резец в руках не держал со времен школы

Скорее всего это будет подсвечник или рюмка, когда я его закончу. Но черенок, который я взял для пробы станка, пересушенный и не лучшего качества (ему минимум 3 года). Какую древесину использовать лучше для такого дела – я еще не знаю, надо будет поискать такую информацию.

Теперь несколько слов про резцы. У меня был набор самых дешевых резцов (~1,2$) из Леруа, который я никому не стану советовать ввиду их полнейшей непригодности. Сталь тонкая и мягкая, гнется и ломается, быстро тупится.

Хороший набор резцов стоит дороже моего станка, поэтому резцы я решил сделать сам из стамесок (которые в магазинах стоят 1-2$). Пока получилось “не очень”, но у меня еще все впереди.

Вот такой получился токарный станок.

Если есть вопросы, пишите их в комментариях.

Всем спасибо, и удачного всем шоппинга!

Добавлено 28.05.2017

Только что получил станок 80W, как в одном из обзоров на сайте (заказывал для родственника).

Тем не менее мой самодельный станок оказался более функциональным в этом плане.

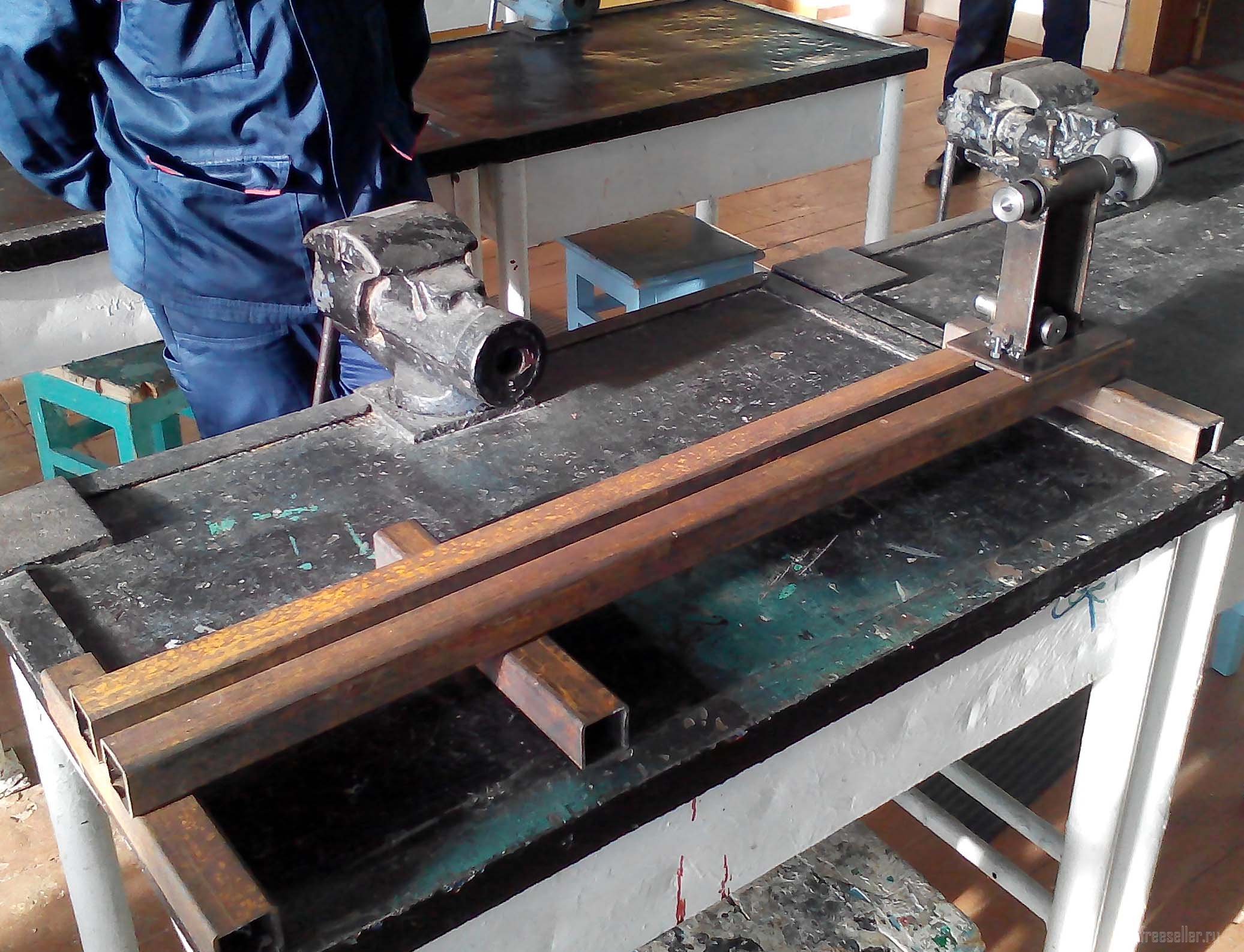

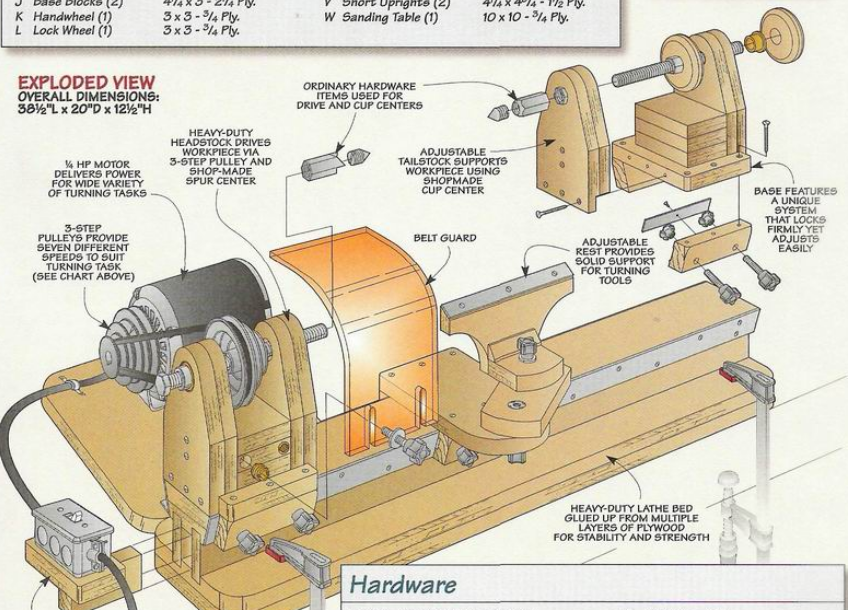

Принадлежности, инструменты и советы для токарных станков по дереву — проекты «сделай сам», выкройки, монограммы, рисунки, шаблоны

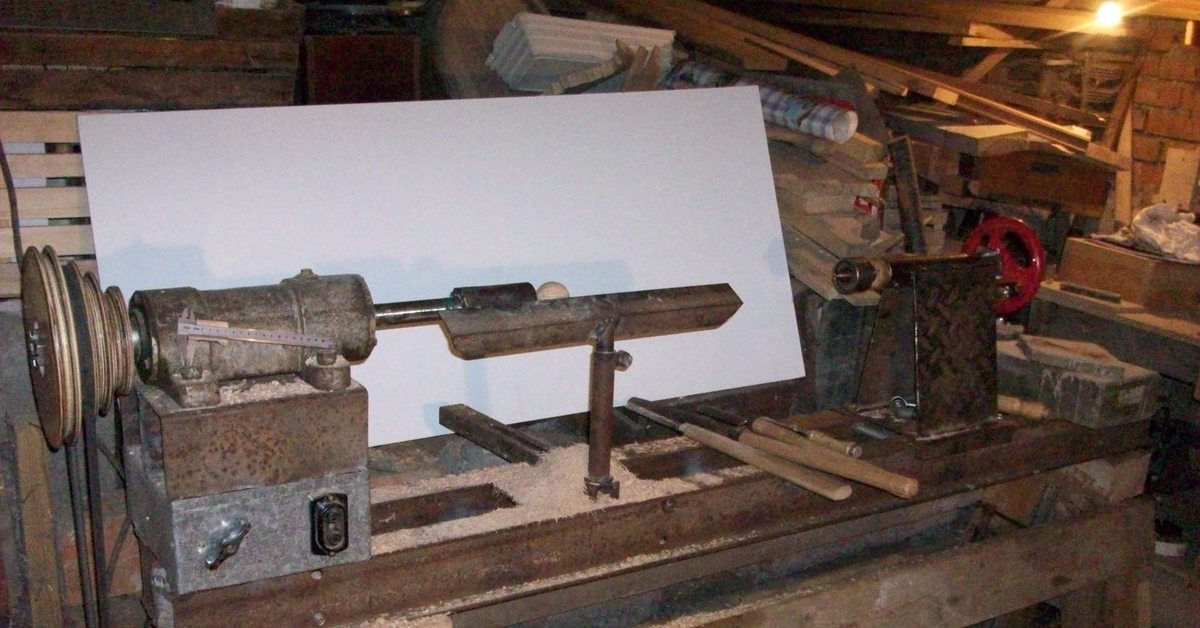

Вы можете приобрести токарный станок по дереву разных размеров. На небольшой стороне представлены настольные мини-токарные станки с двигателями мощностью всего 1/3 л. с. Эти токарные станки весят менее 50 фунтов (23 кг). С большой стороны расположены токарные станки с двигателями мощностью 3 л.с. весом более 900 фунтов (408 кг). Как следует из названия, токарный станок по дереву обрабатывает дерево. Однако некоторые токари также используют свои станки по дереву для токарной обработки рогов, акрила, ламината, орехов, стручков банксии, алебастра и т. д.

с. Эти токарные станки весят менее 50 фунтов (23 кг). С большой стороны расположены токарные станки с двигателями мощностью 3 л.с. весом более 900 фунтов (408 кг). Как следует из названия, токарный станок по дереву обрабатывает дерево. Однако некоторые токари также используют свои станки по дереву для токарной обработки рогов, акрила, ламината, орехов, стручков банксии, алебастра и т. д.

Токарный станок по дереву вращает заготовку, а вы вручную перемещаете режущие инструменты, создавая плавные кривые и контуры. Сегодня на рынке представлено множество токарных станков. Большинство токарей порекомендуют вам купить самый большой токарный станок, который вы можете себе позволить. Так как на большом станке можно точить маленькие детали, а на маленьком станке нельзя точить большие детали. При покупке токарного станка также важно искать токарный станок со стандартным размером шпинделя, резьбой и конусами. Это облегчит поиск аксессуаров. Ниже приведены некоторые полезные советы о токарных станках по дереву.

1. Знать, как измерить «качание» токарного станка по дереву.

Обратите внимание, что на многих токарных станках «качание над подручником» может быть на несколько дюймов меньше, чем «качание над станиной». На некоторых токарных станках банджо может иметь высоту 2 дюйма (5 см) и более. Например, на изображении ниже токарный станок имеет качание 16 дюймов (41 см). (Размах равен удвоенному расстоянию от станины станка до центра шпинделя.) Если вы хотите, чтобы банджо располагалось под заготовкой, то максимальная часть, которую вы можете установить, будет меньше. Для этого конкретного токарного станка он может быть всего 12 дюймов (30 см) в диаметре.

Токарный станок по дереву. (Фото предоставлено JPW Industries)2. Знайте, как измерить «размер» токарного станка по дереву.

Поймите, что вы, скорее всего, не сможете обработать заготовку до указанного «размера» токарного станка. Размер токарного станка — это расстояние от передней бабки до задней бабки (т. е. « расстояние между центрами »). Размер показанного станка составляет 42 дюйма (107 см). Однако не рассчитывайте, что получится такая длинная деталь. Этот размер не включает какие-либо аксессуары в передней или задней бабке (например, приводной центр или приводной центр). На моем токарном станке с заявленным расстоянием между центрами 34½ дюйма (88 см) максимальная длина, которую я могу обработать, составляет 27½ дюйма (70 см) — с приводным центром в передней бабке и активным центром в задней бабке. Вы можете немного увеличить эту максимальную длину, если передняя бабка и/или задняя бабка будут выступать за станину токарного станка.

е. « расстояние между центрами »). Размер показанного станка составляет 42 дюйма (107 см). Однако не рассчитывайте, что получится такая длинная деталь. Этот размер не включает какие-либо аксессуары в передней или задней бабке (например, приводной центр или приводной центр). На моем токарном станке с заявленным расстоянием между центрами 34½ дюйма (88 см) максимальная длина, которую я могу обработать, составляет 27½ дюйма (70 см) — с приводным центром в передней бабке и активным центром в задней бабке. Вы можете немного увеличить эту максимальную длину, если передняя бабка и/или задняя бабка будут выступать за станину токарного станка.

3. Приобрести живые центры со стандартным углом.

Почти все токарные центры по дереву имеют угол 60°. Угол при вершине 60 градусов стал стандартом (по крайней мере, в США), потому что этот угол очень прочный, но при этом позволяет точно позиционировать и удерживать заготовку на токарном станке.

4. Знайте наиболее распространенные размеры конусов.

На токарных станках по дереву наиболее распространенными принадлежностями являются МТ1 (конус Морзе №1) или МТ2 (конус Морзе №2). Поэтому при покупке токарного станка всегда ищите токарный станок с конусом на передней и задней бабке MT1 или MT2. Ниже показаны некоторые аксессуары, которые имеют MT2. Примечание. Некоторые производители используют термин 2MT вместо MT2.

Коллекция аксессуаров с конусами Морзе.5. Знать, как определить «Размер резьбы шпинделя» токарного станка.

Лицевые пластины, патроны и другие принадлежности поставляются с различными размерами резьбы шпинделя. Знание размера резьбы шпинделя на вашем токарном станке поможет вам приобрести правильный аксессуар или адаптер. Ниже показана спецификация резьбы шпинделя 1¼” x 8. Это указывает на то, что внешний диаметр шпинделя составляет 1¼” и имеет 8 витков резьбы на дюйм.

Шпиндель 1¼” x 8 имеет 8 витков резьбы на дюйм.6. Поймите, как работает конус Морзе.

Конус Морзе представляет собой самоудерживающийся машинный конус. Он может надежно удерживать движущиеся центры и приводные центры как в передней, так и в задней бабке. Трение поверхностей и расклинивающее действие конуса удерживают его на месте. Угол конуса немного варьируется от одного номера конуса Морзе к другому. В качестве конкретного примера, конус Морзе № 2 имеет конусность 0,0500 на дюйм. В результате получается 1,43 градуса, как показано ниже. Чтобы снять насадку с конусом Морзе с передней бабки, подденьте ее выбивным стержнем. Чтобы снять насадку с задней бабки, полностью втяните пиноль в заднюю бабку, освободив насадку.

Он может надежно удерживать движущиеся центры и приводные центры как в передней, так и в задней бабке. Трение поверхностей и расклинивающее действие конуса удерживают его на месте. Угол конуса немного варьируется от одного номера конуса Морзе к другому. В качестве конкретного примера, конус Морзе № 2 имеет конусность 0,0500 на дюйм. В результате получается 1,43 градуса, как показано ниже. Чтобы снять насадку с конусом Морзе с передней бабки, подденьте ее выбивным стержнем. Чтобы снять насадку с задней бабки, полностью втяните пиноль в заднюю бабку, освободив насадку.

7. Знать различные типы центров.

Вы вставляете « подвижный центр » или « мертвый центр » в заднюю бабку при точении между центрами, чтобы прижать и удерживать заготовку. Подвижный центр содержит шарикоподшипники, которые позволяют центру вращаться вместе с заготовкой. Мертвая точка остается неподвижной в задней бабке и не вращается вместе с заготовкой. При использовании мертвой точки многие токари применяют какую-либо форму смазки, чтобы деталь не скрипела при вращении. С другой стороны, вы обычно вставляете « приводной центр ” в переднюю бабку токарного станка, чтобы вгрызаться в древесину и передавать вращающее усилие на заготовку.

С другой стороны, вы обычно вставляете « приводной центр ” в переднюю бабку токарного станка, чтобы вгрызаться в древесину и передавать вращающее усилие на заготовку.

8. Подумайте о покупке токарного станка с электронной регулировкой скорости.

Электронный регулятор скорости позволяет легко изменять скорость. Цифровое считывание оборотов позволяет легко отслеживать точную скорость вращения шпинделя. Кроме того, многодиапазонные шкивы обеспечивают максимальный крутящий момент на различных скоростях. Как показано ниже, открыв дверцу доступа на передней бабке и ослабив натяжение, вы можете изменить положение ремня как на низких, так и на высоких оборотах.

9. Подумайте о покупке токарного станка с преобразователем фазы.

Лучшие токарные станки используют инвертор для преобразования 1 фазы в 3 фазы электроэнергии. Трехфазные двигатели создают почти постоянный или равномерный крутящий момент на различных скоростях, особенно на более низких скоростях. С другой стороны, однофазные двигатели создают пульсирующий крутящий момент и имеют меньший крутящий момент при более низких оборотах.

С другой стороны, однофазные двигатели создают пульсирующий крутящий момент и имеют меньший крутящий момент при более низких оборотах.

10. Рассмотрите возможность использования токарного станка для зажима.

Не забывайте об использовании задней бабки токарного станка для прижимного усилия при склейке сегментных колец.

Несколько распространенных марок токарных станков включают Delta, General International, Grizzly, Jet, Nova, Powermatic, PSI, Robust, Rockler, Shop Fox, Woodtek.

Узнайте больше о проектах и насадках для токарной обработки дерева

- Насадки для токарных станков по дереву

- Введение в сегментное точение

- Насадки на вкладыши

Мини-токарный станок по дереву – Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.