Станок Булат Улитка для холодной ковки

- Доска объявлений

- Металлообработка

- Кузнечное оборудование

- Станки для ковки

Объявление не актуально!

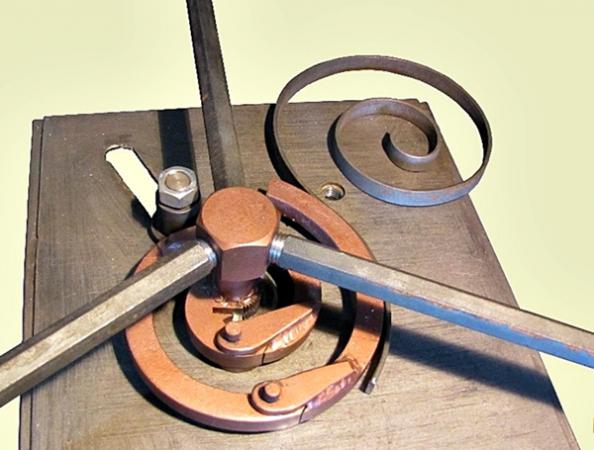

Ручной станок для холодной ковки. Гнет 4 элемента – римские завитки, бублики, запятые и S-образные завитки. Диаметр от 6 до 27 см. Подходит для усиленных профилей, полос и прутков.

Напрямую от производителя, без посредников.

Ажурные завитки для мебели, перил и оград – делайте сами и экономьте!

Создано 03.12.2019 Изменено 27.01.2022

Станки по металлу Металлообрабатывающие станки Оборудование для ковки Станок для ковки

Прикрепленное видео

Похожие объявления

Станок для холодной ковки

Состояние: Новый Год выпуска: 2015

В наличии

Челябинск (Россия)

60 000

Интересные статьи партнеров

Запуск оптоволоконного лазерного станка XTC-1530H/1500W Raycus в Новочеркасске

Какой инструмент выбрать для листогибочного пресса?

Технология «умного» сканирования для порошковой окраски сложных деталей

Поставка и запуск оптоволоконного лазерного станка XTC-1530HE/2000 Raycus во Владимире

Поставка форматно-раскроечного станка Y45-1 в Казань

Еще один станок в работе — в Урене запущен фрезерный станок с ЧПУ RJ 2040

Что можно сделать из старого пильного диска

Как разрезать шоколад лазерным станком и создать своего Шокозавра?

Как обрабатывать алюминий: Все, что вам нужно знать! [часть 1 из 2]

Вы недавно смотрели

Все просмотренные объявления →

Улитка для холодной ковки своими руками: чертежи и размеры

С древнейших времен человечеству известна горячая ковка. Раскаленную для повышения пластичности заготовку подвергали формовке ударам тяжелого молота. Так получали оружие и инструменты, домашнюю утварь и украшения.

Раскаленную для повышения пластичности заготовку подвергали формовке ударам тяжелого молота. Так получали оружие и инструменты, домашнюю утварь и украшения.

Горячая ковка требует высокой квалификации и опыта кузнеца, больших затрат труда, материалов и сложного оборудования. Холодная ковка позволяет изготавливать изделия из квадратного и круглого проката, не устанавливая дорогого и громоздкого оборудования и не налаживая сложных технологических процессов.

Метод холодной ковки

Способ заключается в использовании важного свойства металла – пластичности. При посредстве разнообразных оправок и механических приспособлений пруток изгибается в различных направлениях, скручивается, образует различные объемные фигуры. В качестве дополнительной обработки для соединения частей заготовок применяется сварка и слесарные операции. Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера. Технология вполне доступна для освоения в домашней мастерской.

Минимальный набор кузнечного оборудования для холодной ковки металла включает в себя:

- Гибочные станки, или Гнутики – служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы – служат для закручивания заготовки (или группы заготовок) вокруг продольной оси

- Волна – служит для создания периодических изгибов в разные стороны.

- Станок Улитка для ковки – применяется для создания спиралеобразных завитков на конце прутка.

Можно ли освоить холодную ковку самому? Да, для этого достаточно иметь базовые навыки слесарных работ, конструирования и механической обработки.

Многие домашние мастера сделали улитку – станок для холодной ковки самостоятельно, не используя для этого дорогих компонентов.

Виды, устройство и принцип работы улитки

Применяется несколько разновидностей популярного станка. Все они, независимо от деталей устройства улитки, используют общий принцип работы. Полосу или пруток металла с силой прижимают к неподвижному шаблону или к подвижному лемеху улитки, заставляя принять заданную чертежом форму.

Различают:

- монолитную неразборную улитку, использующую неподвижный металлический шаблон. Используется для производства серий одинаковых изделий

- съемную конструкцию – изгиб осуществляется вокруг штифтов, вставляемых в отверстия на массивной плите. Подходит для производства уникальных деталей сложной конфигураций, ограничено сечение прутка.

- Разборные улитки с вращением – более сложные по конструкции, но позволяющие получать идентичные изделия сложной формы с большой точностью

Изготовление простой улитки своими руками

В процессе работы по технологии холодной ковки прикладываются значительные усилия. Поэтому, прежде чем сделать улитку для холодной ковки своими руками, потребуется существенно укрепить обычный верстак или построить новый.

Поэтому, прежде чем сделать улитку для холодной ковки своими руками, потребуется существенно укрепить обычный верстак или построить новый.

Самостоятельную сборку станка надо проводить на столешнице, сделанной из плиты толщиной как минимум 4 мм. Далее для изготовления самодельной улитки для холодной ковки понадобится чертеж. На него надо нанести контур будущего изделия, и вписать по внутренней стороне этого контура очертания неразборного шаблона или сегментов разборного.

Как сделать улитку для холодной ковки

Далее будет рассмотрено изготовление трех вариантов улитки для холодной ковки:

- Монолитной неразборной

- Съемной конструкции

- Разборной улитки с вращением

В зависимости от возможностей домашнего мастера, планов производства изделий, количества разных типоразмеров можно выбрать один из этих вариантов исполнения.

Монолитная неразборная улитка

Особое внимание нужно уделить разработке схемы шаблона, поскольку после приварки к плите внести коррективы в размеры и конфигурацию будет весьма затруднительно. Витки будущего завитка следует располагать на расстоянии 12-13 мм, учитывая, что в образующиеся пазы должен поместиться 10-мм пруток.

Основание диаметром 80 см вырезается из пластины толщиной от 4 мм, далее по чертежу из полосы толщиной от 3 мм вырезается и формуется шаблон для завитка. Для облегчения гибки его следует прокалить, далее сделать косую фаску по верхней стороне, а нижнюю приварить к основанию по контуру. Основание крепится к станине болтами или струбцинами. Такое крепление позволяет оперативно применять разные шаблоны по мере надобности

Съемная конструкция

Шаблон для холодной ковки делается из стальной пластины не тоньше 10 мм и крепится на основании резьбовыми соединениями. Изготовление изделия начинают с внутреннего завитка. В паз на внутреннем сегменте шаблона зажимают конец заготовки. Для страховки можно дополнительно прижать его малой струбциной. Используя рычаг с большим плечом, изготовленный из прутка сечением 2 см, на шаблон накручивают с усилием оставшуюся часть заготовки. Конструкцию можно улучшить, применив рычаг с закрепленным на нем подвижным подшипником.

Изготовление изделия начинают с внутреннего завитка. В паз на внутреннем сегменте шаблона зажимают конец заготовки. Для страховки можно дополнительно прижать его малой струбциной. Используя рычаг с большим плечом, изготовленный из прутка сечением 2 см, на шаблон накручивают с усилием оставшуюся часть заготовки. Конструкцию можно улучшить, применив рычаг с закрепленным на нем подвижным подшипником.

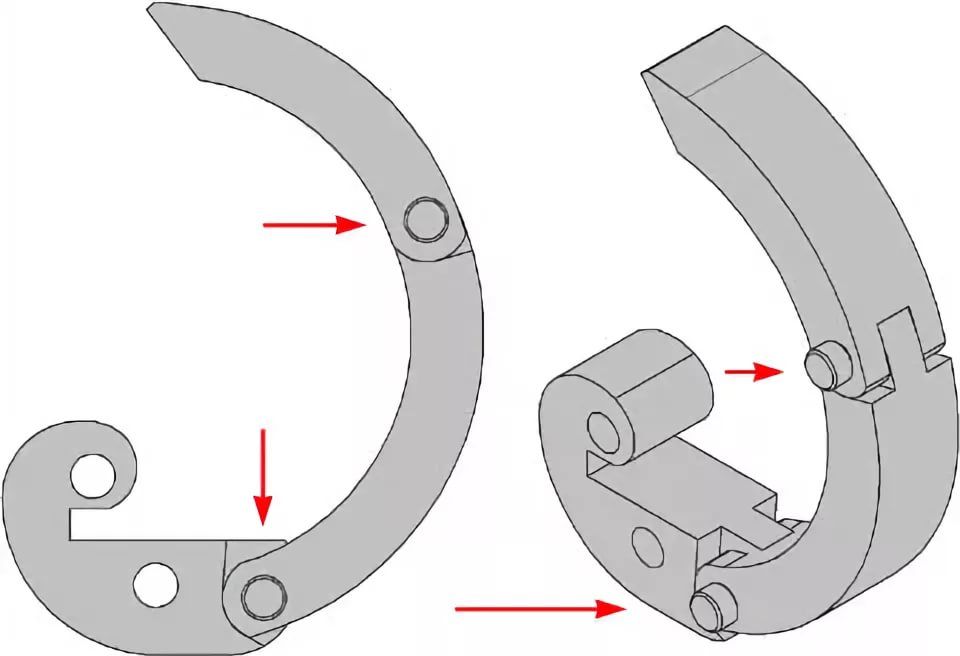

Разборные улитки с вращением

В этом варианте шаблон улитки, называемый лемехом, закрепляется на массивной плите толщиной 4-10 мм, Изменение формы заготовки производится путем вращения вала, в котором закреплен ее свободный конец. Вал вращается с помощью рычага или ворота, приваренного к его верхнему концу. Лемех может выполняться из нескольких сегментов, соединенных между собой шарнирными пальцами. Кривизна поверхности лемеха меняется специальными регулировочными винтами. В поверхности основания нужно сделать систему отверстий для крепления сегментов лемеха в заданном чертежом положении. Улитку для холодной ковки с разборным лемехом с шарнирными штифтами затруднительно сделать в условиях домашней мастерской. Быстрее и дешевле будет заказать эти детали на производстве. Своими руками лучше изготовить разборный лемех без шарниров. Требуется изготовить чертеж деталей шаблона и обозначить на нем отверстия для крепления.

Улитку для холодной ковки с разборным лемехом с шарнирными штифтами затруднительно сделать в условиях домашней мастерской. Быстрее и дешевле будет заказать эти детали на производстве. Своими руками лучше изготовить разборный лемех без шарниров. Требуется изготовить чертеж деталей шаблона и обозначить на нем отверстия для крепления.

В основании сверлится система отверстий для крепления частей лемеха в разных положениях, обеспечивающих различную кривизну.

Теперь можно, переставляя крепления из отверстия в отверстие, изготавливать завитки различных радиусов.

Чертежи улитки для ковки

Начинающие мастера часто пренебрегают важностью этапа конструкторской проработки и делают шаблоны для холодной ковки на глазок. Этого может быть достаточно, чтобы «почувствовать металл» и понять суть процесса своими руками. Но если вы хотите в результате получать красивые изделия, а тем более, если задумали выпуск серии одинаковых элементов- то при изготовлении станка не обойтись без точных расчетов всех параметров – углов и радиусов сгиба, моментов вращения, предельных усилий и других. Точный расчет позволит своими руками создать качественный станок-улитку для холодной ковки, который прослужит долго и будет радовать удобством работы и качественной эстетичной продукцией.

Этого может быть достаточно, чтобы «почувствовать металл» и понять суть процесса своими руками. Но если вы хотите в результате получать красивые изделия, а тем более, если задумали выпуск серии одинаковых элементов- то при изготовлении станка не обойтись без точных расчетов всех параметров – углов и радиусов сгиба, моментов вращения, предельных усилий и других. Точный расчет позволит своими руками создать качественный станок-улитку для холодной ковки, который прослужит долго и будет радовать удобством работы и качественной эстетичной продукцией.

своими руками. Самодельные станки холодной ковки

Холодная ковка – это обработка металла без доведения его до высоких температур. В отличие от горячего, холодный не предусматривает установку топки, поэтому этот способ очень популярен среди домашних мастеров. Стоит отметить, что изготовить станок для холодной ковки можно самостоятельно. Для этого требуется минимальное количество инструментов, свободное время и желание работать.

Немного общих сведений

Прежде всего, хотелось бы сказать, что сфера применения деталей, полученных методом холодной штамповки, очень обширна. Это различные ограждения для клумб, заборы, декоративные металлические фонари, скамейки и многое другое. Сделать такое изделие может каждый. Для таких целей часто используют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент выпускаемой продукции в этом случае будет достаточно ограничен. То же самое относится и к обычному трубогибу. Да, они могут что-то сделать, но часто этого недостаточно. Поэтому возникает необходимость в создании машины. Это может быть не профессионально, но вы сможете полностью подделать. Поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, кузницу настраивать не нужно. Это связано с тем, что суть холодной ковки заключается в том, что металлические заготовки в большей степени обрабатываются гибкой, сваркой, штамповкой. В мастерской много места не потребуется, так как оборудование в этом случае меньше и проще. Кроме того, процесс более безопасный, так как вам не придется работать с высокими температурами.

В мастерской много места не потребуется, так как оборудование в этом случае меньше и проще. Кроме того, процесс более безопасный, так как вам не придется работать с высокими температурами.

Но есть и здесь минусы, которые заключаются в том, что приходится работать с полуфабрикатами. Поэтому, если вы совершите ошибку, исправить ошибку будет невозможно. Конечно, это касается не всех работ, но в большинстве случаев заготовку можно бросить на металлолом. Кроме того, кованые изделия часто ломаются, что тоже нельзя назвать. В остальном это отличный способ сделать витые, волнистые и другие изделия из металла.

Холодная ковка своими руками: станки-улитки и их особенности

С помощью этих станков, а их модификаций существует большое количество, можно делать кольца, спирали, волны и другие металлические «завитки». Конструкция оборудования достаточно проста, а процесс изготовления включает всего несколько простых шагов.

Для начала нам понадобится миллиметровка, которая нужна для нанесения точных размеров. На бумаге нужно нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя это требование может и не выполняться, особенно если вы не планируете делать симметричные детали.

На бумаге нужно нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя это требование может и не выполняться, особенно если вы не планируете делать симметричные детали.

Перед тем, как приступить к сборке, нужно подумать, из заготовок какого диаметра будет производиться работа. При всех обстоятельствах должно выполняться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае вы не сможете снять заготовку со станка, не повредив ее, что нехорошо. Стоит отметить, что станок для холодной ковки своими руками, например, типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что касается линейных размеров, то этот параметр зависит от того, насколько большими будут заготовки.

Для формы желательно взять полосу металла, толщиной около 3 мм. Таким образом, вы можете без проблем работать с ручным инструментом. Например, сгибание в спираль можно сделать плоскогубцами, но обязательно по шаблону.

Таким образом, вы можете без проблем работать с ручным инструментом. Например, сгибание в спираль можно сделать плоскогубцами, но обязательно по шаблону.

Для большего удобства выполнения работы необходимо зафиксировать один конец заготовки. Для этих целей подойдет обычный срез бруска, который будет такой же ширины, как и полоса. Кроме того, станок для холодной ковки своими руками необходимо закрепить на верстаке. Часто рабочая платформа закрепляется в тисках, что также весьма эффективно. Ну а так как усилия при работе не маленькие, то и фиксация должна быть надежной.

Сборка “улитки”

Сборка типа “улитка” довольно проста. Как было сказано выше, существует множество модификаций. Кто-то делает станок монолитным, а кто-то предпочитает разборную конструкцию. Если использовать первый вариант, то готовая «улитка» просто приваривается к рабочему месту. Главное требование в этом случае – обеспечить надежное крепление торца заготовки. Разборная конструкция предусматривает монтажные отверстия в рабочей платформе. При необходимости это позволит снять машину, скажем, в ремонт, а потом поставить обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как они будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, кроме «улитки», можно сделать и другие, давайте рассмотрим их подробнее.

При необходимости это позволит снять машину, скажем, в ремонт, а потом поставить обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как они будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, кроме «улитки», можно сделать и другие, давайте рассмотрим их подробнее.

“Гнутик” и “фонарик”

“Гнутик” – станок, несомненно, базовый для холодной ковки. Стоит отметить, что самодельные станки для холодной ковки такого типа достаточно сложны в изготовлении, но возможны. Как и в предыдущем случае, сначала нужно будет сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что это приспособление используется для сгибания металлических изделий под определенным углом. В результате получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо выбирать в зависимости от диаметра заготовки.

Самодельное оборудование холодной ковки типа “фонарик” встречается крайне редко. Это связано с тем, что данный станок используется для изготовления декоративных фонарей. Здесь очень важна точность, чего очень сложно добиться в домашних условиях. И часто «фонарик» не входит в базовую комплектацию для холодной ковки.

“Волна” и “Твистер”

Как видите, изготовить самодельное оборудование для холодной ковки не так уж и сложно, однако потребуется приложить некоторые усилия. Например, «волновая» машина представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик должен быть установлен в стационарном состоянии. Второй снабжен рычагом и подвижен. С его помощью изгибают заготовку, которая фиксируется неподвижным упором.

«Твистер» представляет собой устройство, состоящее из подвижного продольного зажима, способного вращаться вокруг собственной оси. На одну площадку монтируется второй хомут, но уже закрепленный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Это достигается с помощью специального винта, закрепленного на подвижном зажиме. Вторая часть заготовки закрепляется. Важно разместить оба упора на одной оси.

В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Это достигается с помощью специального винта, закрепленного на подвижном зажиме. Вторая часть заготовки закрепляется. Важно разместить оба упора на одной оси.

Немного деталей

Вот мы и разобрались, как сделать самодельный станок для холодной ковки. Хочу обратить ваше внимание на то, что это оборудование достаточно простое, поэтому сделать его сможет каждый. Но обычно никто ничего не делает на глаз. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, размеры и подгоняйте оборудование под размеры. В приоритете желательно сделать универсальный станок холодной ковки. Сделать такое оборудование своими руками достаточно сложно, так как оно сочетает в себе все вышеперечисленные виды. Вы можете разместить все станки на одной большой рабочей площадке, что тоже достаточно удобно и экономит место. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее правильным решением будет установка электродвигателя. Но важно правильно подобрать мощность. Если он недостаточен, то мотор не справится с работой, если слишком велик, то вы рискуете перестараться.

В этом случае наиболее правильным решением будет установка электродвигателя. Но важно правильно подобрать мощность. Если он недостаточен, то мотор не справится с работой, если слишком велик, то вы рискуете перестараться.

Заключение

Теперь вы знаете, что такое холодная ковка. как отмечалось выше, это можно сделать без особых проблем. Вам потребуется минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда это уже работает, машины нужно постепенно модернизировать. Например, установить на улитку съемные спирали, которые будут отличаться между собой размером и шагом. В принципе, это все, что можно сказать на эту тему. Не все так сложно, как может показаться на первый взгляд. Главное начать сборку, тогда будет несколько легче.

Что такое гидравлический пресс холодной штамповки?

Гидравлический пресс для холодной штамповки представляет собой пресс с гидравлическим приводом, который выполняет операции холодной штамповки (часто холодной штамповки или холодной обработки давлением). Процесс холодной ковки относится к процессу, при котором заготовке придают форму с помощью усилия прессования при комнатной температуре. Напротив, горячая ковка использует сжатие и тепло для формирования материалов. В промышленных производственных условиях часто используются гидравлические прессы. Помимо гидравлических прессов, также широко используются механические прессы.

Процесс холодной ковки относится к процессу, при котором заготовке придают форму с помощью усилия прессования при комнатной температуре. Напротив, горячая ковка использует сжатие и тепло для формирования материалов. В промышленных производственных условиях часто используются гидравлические прессы. Помимо гидравлических прессов, также широко используются механические прессы.

Пресс необходим как для холодной, так и для горячей штамповки. Его конструкция проста. В основании станка находится станина (или валик). Кровать обычно представляет собой неподвижный элемент. В верхней части пресса находится подвижный плунжер. Баран движется вертикально сверху вниз.

Матрицы состоят из двух частей: одна на поршне, другая на станине. Заготовка будет помещена в нижнюю матрицу. Когда ползун опускается, заготовка формуется матрицей. Нижняя матрица служит контейнером для заготовки. В современном автоматизированном контексте валик можно перемещать, чтобы улучшить процесс подачи, регулировки или замены.

В обычном процессе прессования усилие создается оператором вручную. Есть кривошип или винтовой вал для вращения. Ползунок движется, когда оператор вращает рукоятку. Поршень возвращается назад, когда кривошип вращается в обратном направлении. В автоматизированной настройке поршень вместо этого управляется гидравлической системой. Система способна придать большую силу и лучший контроль для завершения операции.

Гидравлический пресс для холодной штамповки использует гидравлический цилиндр для создания усилия. В гидравлическом прессе есть два цилиндра, соединенных друг с другом. Эти два цилиндра содержат достаточное количество гидравлической жидкости. Один цилиндр больше другого. Поршень в большом цилиндре приводит в движение поршень гидравлического пресса для холодной штамповки. Меньший называется плунжером. Когда на поршень действует сила, давление передается равномерно во всех направлениях и поднимает плунжер.

Меньший называется плунжером. Когда на поршень действует сила, давление передается равномерно во всех направлениях и поднимает плунжер.

Сила, приложенная к плунжеру, может быть небольшой, но давление, действующее на плунжер и плунжер, одинаково. В результате меньший цилиндр может перемещать поршень большего размера и большего веса. К недостаткам гидравлического пресса для холодной ковки можно отнести риск утечки жидкости при плохом обслуживании или неправильной эксплуатации станка. Кроме того, есть опасения по поводу жары. Температура машины становится выше по мере того, как она используется дольше.

:: Подробнее: Гидравлические прессы опережают эпоху

Процесс ковки на прессе включает постепенное давление на заготовку. Поскольку металлические материалы обладают пластичностью, при сжатии куска металла он деформируется и меняет форму в ответ на усилие прессования. Процесс холодной ковки использует это физическое свойство для изменения формы заготовки. Чтобы придать металлическим заготовкам желаемую форму, необходимо точно контролировать усилие прессования, время и инструменты, участвующие в этом процессе.

Пресс-инструменты, используемые при штамповке, представляют собой штампы или пресс-формы. Заготовка помещается между матрицей/формой перед операцией. После приложения давления металлическая заготовка изменит форму в соответствии с фигурой штампа. Обычно набор штампов состоит из двух половинок. В процессе ковки в открытых штампах используется только половина штампов. В процессе штамповки в закрытых штампах участвуют обе половины.

Независимо от того, открытая или закрытая матрица, тепло не учитывается. Холодная ковка относится конкретно к процессу металлообработки, при котором заготовке придают форму при температуре окружающей среды. Металлические детали формируются посредством гибки, сжатия, волочения или резки в холодной штамповке. Основными факторами в этом процессе являются время и давление.