3А228 станок внутришлифовальный универсальныйсхемы, описание, характеристики

Сведения о производителе внутришлифовального станка 3А228

Производитель внутришлифовального станка 3А228 – Воронежский станкостроительный завод, основанный в 1960 году.

Станки выпускаемые Воронежским станкостроительным заводом, ВСЗ

3А228 станок внутришлифовальный универсальный. Назначение и область применения

Внутришлифовальный станок 3А228 предназначен для шлифования цилиндрических и конических сквозных и глухих отверстий: для станка модели 3А228 наибольший диаметр шлифуемого отверстия 200 мм, наибольшая длина шлифования 200 мм.

Область применения станков 3А228 — в инструментальных и ремонтных цехах, машиностроительных заводов с мелкосерийным и серийным производством, а также инструментальные и ремонтные цехи этих заводов.

Особенности конструкции станка

На бабке изделия имеется электродвигатель постоянного тока, позволяющий бесступенчато регулировать число оборотов изделия в пределах 85-600 об/мин. Частота вращения шлифовального круга, в зависимости от выбранной пары сменных шкивов, изменяется от 4500 до 14 800 об/мин.

Частота вращения шлифовального круга, в зависимости от выбранной пары сменных шкивов, изменяется от 4500 до 14 800 об/мин.

Для крупносерийного производства выпускаются станки с полуавтоматическим циклом, например внутри-шлифовальный полуавтомат 3А229В. На этом станке применена система активного контроля, позволяющая автоматически управлять процессом шлифования до момента готовности детали.

Станки 3А228 снабжены торцешлифовальным приспособлением, позволяющим шлифовать наружный торец изделия за один установ со шлифовкой отверстия.

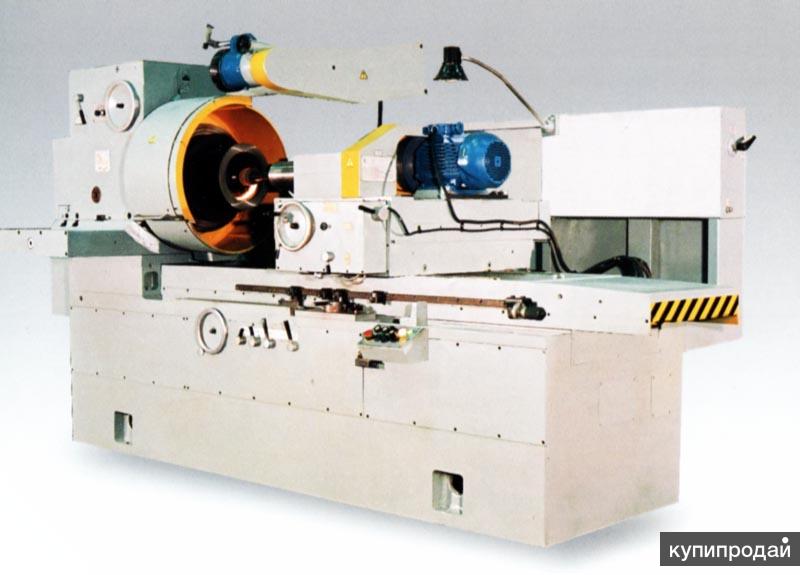

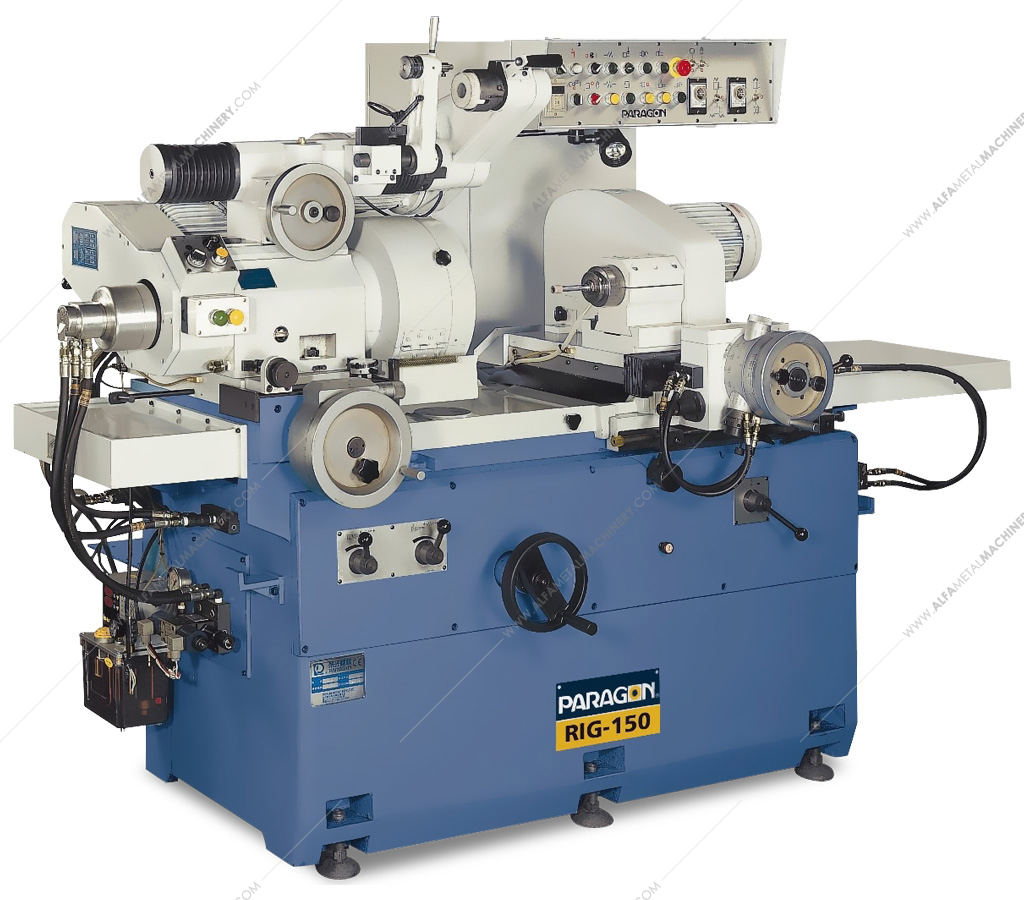

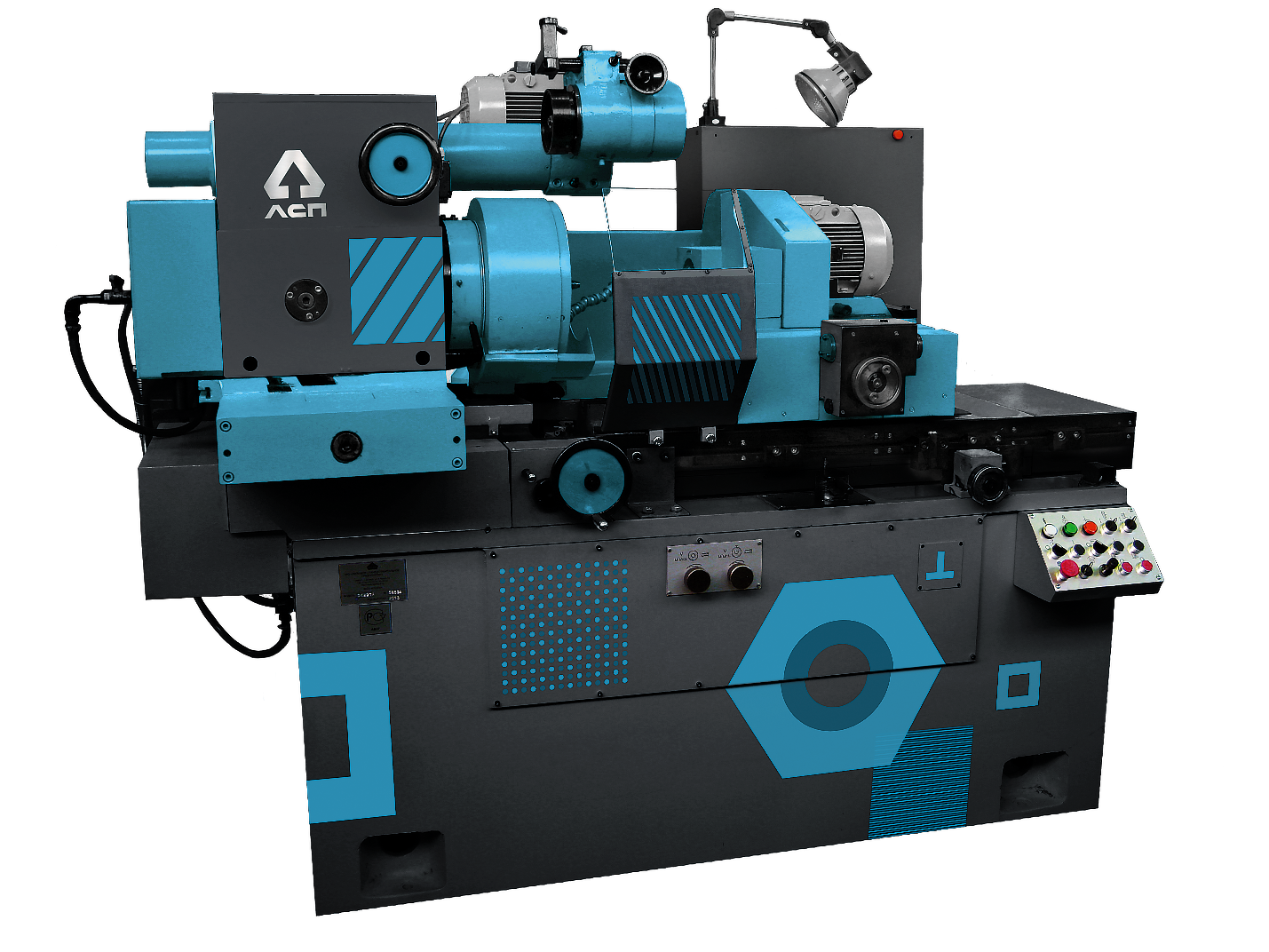

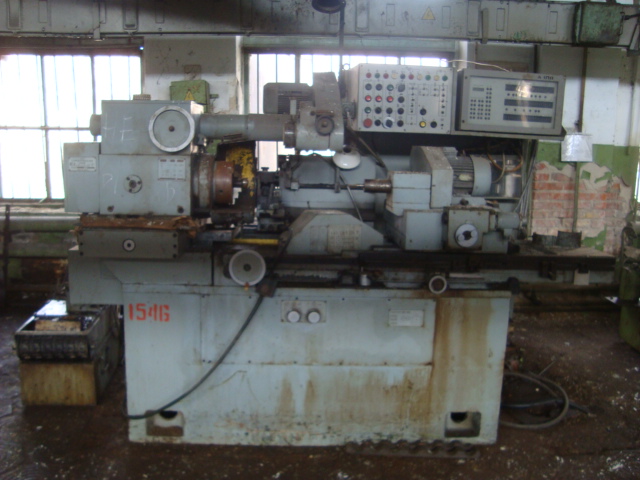

3А228 Общий вид внутришлифовального станка

Фото внутришлифовального станка 3а228

Фото внутришлифовального станка 3а228. Смотреть в увеличенном масштабе

Фото внутришлифовального станка 3а228

Расположение составных частей и органов управления внутришлифовальным станком 3а228

Расположение основных узлов внутришлифовального станка 3а228

На рис. 68 показан внутришлифовальный станок 3А228. Его техническая характеристика:

68 показан внутришлифовальный станок 3А228. Его техническая характеристика:

- наибольшие размеры детали, устанавливаемой на станке, — диаметр 566 мм, длина 320 мм;

- наибольший диаметр шлифуемого отверстия 200 мм;

- наибольшая длина шлифования 200 (320) мм.

На станине 1 расположена бабка изделия 2, в патроне шпинделя которой зажимают шлифуемую деталь. На продольных направляющих качения станины установлен стол 6. На поперечных направляющих стола размещена шлифовальная бабка 5, несущая шпиндель 4 со шлифовальным кругом 3, Внутри станины смонтирован гидропривод станка. Органы управления (7) станком расположены на передней панели станины.

3А228 Кинематическая схема внутришлифовального станка

Кинематическая схема внутришлифовального станка 3а228

1. Схема кинематическая внутришлифовального станка 3А228. Смотреть в увеличенном масштабе

Описание кинематической схемы внутришлифовального станка 3А228

Главное движение

Главное движение осуществляется от электродвигателя 18 через плоскоременную передачу.

Круговая подача

Круговая подача — вращение шлифуемой детали — производится электродвигателем 6 постоянного тока с бесступенчатым регулированием частоты вращения вала через клиноременную передачу 4—5.

Продольная подача

Продольная подача — возвратно-поступательное движение стола — осуществляется от гидропривода с бесступенчатым регулированием скорости в пределах 0,1—12 м/мин. Стол имеет также наладочное ручное и продольное перемещения. В этом случае от маховика 19 вращение передается через зубчатые колеса 20—27 и 26—21 на реечное колесо 22 и рейку 28. Гидравлическое и ручное перемещения стола сблокированы так, что при включении гидропривода ручная подача выключается путем вывода из зацепления с рейкой реечного колеса 22 с помощью гидроцилиндра блокировки 25.

Тонкая продольная подача стола при шлифовании внутренних и наружных торцов кругом внутришлифовального шпинделя осуществляется вручную. При этом стол усилием гидроцилиндра продольной подачи (на схеме не показан) через откидной кулачок 42 прижимается к специальному торцовому упору, закрепленному на станине, и остается неподвижным, а шлифовальная бабка с продольной микроподачей перемещается вдоль стола влево винтом 31 с помощью маховика 29 и червячной пары 24—23.

Поперечная подача шлифовального круга

Поперечная подача шлифовального круга производится перемещением салазок суппорта шлифовальной бабки винтом 32 от механизма поперечной подачи. Эта подача может быть ручная (непрерывная или дозированная), а также автоматическая от гидропривода. Ручная непрерывная подача осуществляется с помощью маховичка 37 через зубчатые колеса 40 и 30 на винт 32. Дозированная ручная подача достигается путем качания рычага 47 через собачку 48, храповик 46 и зубчатые передачи 44—41, 43—34, 40—30 на винт 32.

Как при ручной непрерывной подаче, так и при дозированной, автоматическая подача от гидропривода должна быть выключена оттягиванием кнопки 36, при этом собачка 35 выходит из зацепления с храповиком 38, и кинематическая цепь от гидроцилиндра с поршнем 45 разрывается.

Автоматическая поперечная подача от гидропривода осуществляется следующим образом. Кнопку 36 надо подать вперед, тогда собачка 35 войдет в зацепление с храповиком 38, и кинематическая цепь от гидропривода восстанавливается. При подаче масла в правую полость гидроцилиндра 45 его поршень-рейка перемещается влево и вращает зубчатые колеса 33 и 39. Колесо 39 через собачку 35, вошедшую в зацепление с храповиком 38, передает вращение зубчатой паре 40—30 и винту 32.

Станок имеет устройство, позволяющее быстро отводить шлифовальный круг от детали при достижении заданного размера шлифуемого отверстия. Это достигается путем подачи масла в цилиндр 16, поршень которого, преодолевая усилие пружины, перемещает винт 32, а с ним и суппорт со шлифовальным кругом. Винт вместе со шлифовальной бабкой может перемещаться в продольном направлении, не размыкаясь с колесом 30, так как связан с последней шлицевым соединением. Величина отвода шлифовального круга устанавливается винтом 17.

Винт вместе со шлифовальной бабкой может перемещаться в продольном направлении, не размыкаясь с колесом 30, так как связан с последней шлицевым соединением. Величина отвода шлифовального круга устанавливается винтом 17.

Приспособления внутришлифовального станка 3А228

Торцешлифовальное приспособление

Станок может быть оснащен торцешлифовальным приспособлением, позволяющим шлифовать торец детали специальным кругом. Шпиндель этого приспособления вращается от индивидуального электродвигателя 1, через клиноременную передачу 3—15. Наладочное продольное перемещение шлифовального круга достигается вращением маховика 7. Рабочая (осевая) подача производится при вращении маховика 14, при этом через червячную пару 11—13 и винтовую пару 12 продольно перемещается гильза торцового шпинделя, несущего круг. Хобот 9 имеет три позиции и поворачивается от гидропривода из верхнего нерабочего положения в нижнее рабочее и обратно с помощью поршня-рейки 8 и зубчатого сектора 2.

Механизм колебательного движения стола

В качестве приспособления станку придается механизм колебательного движения стола, который, сообщая ему продольные колебательные движения, заставляет шлифовальный круг совершать осциллирующие движения, способствующие получению менее шероховатой шлифуемой поверхности. Механизм имеет индивидуальный электродвигатель 54, от которого через червячную пару 53—52 приводится во вращение регулируемый эксцентрик 51. От него приходит в колебательное движение рычаг 50, который, в свою очередь, действует через упор 49 на стол, прижимаемый к нему гидроцилиндром.

Гидравлическое оборудование станка

Гидравлическое оборудование станка обеспечивает следующие основные операции:

- возвратно-поступательное движение стола и изменение его скорости при подводе шлифовального круга к детали, при шлифовании и при правке круга;

- поперечное перемещение шлифовальной бабки с кругом;

- установку аппарата правки круга в положение правки и отвод его в нерабочее положение;

- отвод шлифовального круга от детали по достижении нужного размера и подвод его к ней перед началом шлифования;

- блокировку ручного и автоматического перемещения стола;

- быстрое наладочное поперечное перемещение бабки изделия до упора;

- непрерывную и прерывистую поперечную подачу шлифовальной бабки;

- ускоренный поперечный подвод шлифовального круга к детали (до искры) с ручным управлением.

Кроме указанных операций, гидросхема обеспечивает и некоторые другие, если станок снабжается приспособлениями для гидромеханического зажима детали в патроне, для торцового шлифования деталей торцешлифовальным приспособлением, для шлифования с колебательными движениями стола, прибором активного контроля и другими приспособлениями.

Читайте также: Заводы производители шлифовальных станков в России

3А228 станок внутришлифовальный универсальный. Видеоролик.

Технические характеристики станка 3А228

| Наименование параметра | 3А228 | 3К228А | 3К229А | |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | П | А | А | |

| Наибольший диаметр устанавливаемого изделия, мм | 566 | 400 | 800 | |

| Наибольший диаметр устанавливаемого изделия в кожухе, мм | 400 | 630 | ||

| Наибольшая длина устанавливаемого изделия, мм | 322 | 320 | 500 | |

| Наименьший и наибольший диаметр шлифуемого отверстия, мм | 20. .200 .200 | 50..300 | 100..500 | |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 320 | 320 | 500 | |

| Наибольшая рекомендуемая длина шлифования при наименьшем диаметре, мм | 125 | 200 | ||

| Расстояние от оси шпинделя передней бабки до подошвы станины, мм | 1225 | 1300 | ||

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 340 | 410 | ||

| Расстояние от опорного торца фланца шпинделя изделия до торца кронштейна шлифовальной бабки, мм | 1335 | 1570 | ||

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 150..400 | 250..550 | ||

| Рабочий стол станка | ||||

| Наибольшая длина перемещения стола, мм | 800 | 800 | ||

| Ручное перемещения стола за один оборот маховика, мм | 25 | 25 | ||

| Скорость перемещения стола при шлифовании, м/мин | 1. .7 .7 | 1..7 | ||

| Скорость перемещения стола при правке круга, м/мин | 0,1..2 | 0,1..2 | ||

| Скорость перемещения стола при быстром продольном подводе и отводе, м/мин | 10 | 10 | ||

| Торцешлифовальное приспособление | ||||

| Частота вращения торцового шпинделя, 1/мин | 4000 | 4000 | ||

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 250 | 250 | ||

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | 4 | ||

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного перемещения, мм | 27 | 27 | ||

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачи, мм | 0,1 | 0,1 | ||

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачи, мм | 0,0025 | 0,0025 | ||

| Шлифовальная бабка | ||||

| Частота вращения внутришлифовальных головок, 1/мин | 6580. .14600 .14600 | 4500,5300,8200,12000 | 2500,4500,5250,8200 | |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | 200 х 76 х 63 | 250 х 76 х 63 | ||

| Наибольшая окружная скорость шлифовального круга, м/с | 35 | 35 | ||

| Диаметр гильзы внутришлифовальной головки, мм | 125 | 125 | ||

| Диаметр конца шлифовального шпинделя по ГОСТ 2324-77, мм | 30, 40, 50 | Не менее 45 | ||

| Поперечное перемещение шлифовальной бабки | ||||

| Перемещение за один оборот маховичка – грубое (наладочное), мм | 5 | 5 | ||

| Перемещение за один оборот маховичка – тонкое, мм | 0,5 | 0,5 | ||

| Перемещение на одно деление лимба, мм | 0,002 | 0,002 | ||

| Перемещение на одно качание рычага ручной дозированной подачи, мм | 0,002 | 0,002 | ||

| Наибольшее наладочное перемещение шлифовальной бабки – назад (на рабочего), мм | 10 | 10 | ||

| Наибольшее наладочное перемещение шлифовальной бабки – вперед (от рабочего), мм | 80 | 100 | ||

| Передняя бабка (бабка изделия) | ||||

| Условный диаметр конца шпинделя изделия, по ГОСТ 12595-72 | 2-8М | 2-11М | ||

| Наибольший угол поворота бабки изделия, град | 30 | 30 | ||

| Наибольший наладочное перемещение бабки изделия – назад (на рабочего), град | 50 | 50 | ||

| Наибольший наладочное перемещение бабки изделия – вперед (от рабочего), град | 250 | 300 | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 60. .600 .600 | 20..240 | ||

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 7 | 7 | ||

| Электродвигатель шпинделя шлифовальной бабки, кВт | 7,5 | 7,5 | ||

| Электродвигатель привода торцешлифовального приспособления, кВт | 2,2 | 2,2 | ||

| Электродвигатель привода изделия (бабки изделия) постоянного тока, кВт | 1,6 | 1,6 | ||

| Электродвигатель насоса гидросистемы, кВт | 3,0 | 3,0 | ||

| Электродвигатель фильтра-транспортера, кВт | 0,09 | 0,09 | ||

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 | ||

| Электродвигатель магнитного сепаратора, кВт | 0,09 | 0,09 | ||

| Общая мощность электродвигателей, кВт | 14,63 | 14,63 | ||

| Преобразователь тиристорный ЭТ1Е2-10, кВт | 1,3 | 1,3 | ||

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 3000 х 1570 х 1450 | 3535 х 1460 х 1870 | 4165 х 1780 х 2000 | |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 | 6400 | 8300 |

- Альперович Т.

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989 - Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.

Я. Бесцентровое шлифование, 1986

Я. Бесцентровое шлифование, 1986 - Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

| Характеристика | Значение |

|---|---|

| Класс точности по ГОСТ 8-82 | А |

| Наибольший диаметр устанавливаемого изделия, мм | 400 |

| Наибольшая длина устанавливаемого изделия, мм | 320 |

| Наименьший и наибольший диаметр шлифуемого отверстия, мм | 50…300 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 320 |

| Наибольшая рекомендуемая длина шлифования при наименьшем диаметре, мм | 125 |

| Наибольшая длина перемещения стола, мм | 800 |

| Ручное перемещения стола за один оборот маховика, мм | 25 |

| Скорость перемещения стола при шлифовании, м/мин | 1…7 |

| Скорость перемещения стола при правке круга, м/мин | 0,1…2 |

| Скорость перемещения стола при быстром продольном подводе и отводе, м/мин | 10 |

| Частота вращения торцового шпинделя, 1/мин | 4000 |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 250 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного перемещения, мм | 27 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачи, мм | 0. 1 1 |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачи, мм | 0.0025 |

| Шлифовальная бабка: Частота вращения внутришлифовальных головок, 1/мин | 4500,5300,8200,12000 |

| Шлифовальная бабка: Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | 200х76х63 |

| Шлифовальная бабка: Наибольшая окружная скорость шлифовального круга, м/с | 35 |

| Шлифовальная бабка: Диаметр гильзы внутришлифовальной головки, мм | 125 |

| Шлифовальная бабка: Диаметр конца шлифовального шпинделя по ГОСТ 2324-77, мм | 30,40,50 |

| Шлифовальная бабка: Перемещение за один оборот маховичка – грубое (наладочное), мм | 5 |

| Шлифовальная бабка: Перемещение за один оборот маховичка – тонкое, мм | 0. 5 5 |

| Шлифовальная бабка: Перемещение на одно деление лимба, мм | 0.002 |

| Шлифовальная бабка: Перемещение на одно качание рычага ручной дозированной подачи, мм | 0.002 |

| Наибольшее наладочное перемещение шлифовальной бабки – назад (на рабочего), мм | 10 |

| Наибольшее наладочное перемещение шлифовальной бабки – вперед (от рабочего), мм | 80 |

| Передняя бабка : Условный диаметр конца шпинделя изделия, по ГОСТ 12595-72 | 28М |

| Передняя бабка: Наибольший угол поворота бабки изделия, град | 30 |

| Передняя бабка: Наибольший наладочное перемещение бабки изделия – назад (на рабочего), град | 50 |

| Передняя бабка: Наибольший наладочное перемещение бабки изделия – вперед (от рабочего), град | 250 |

| Передняя бабка: Электродвигатель шпинделя шлифовальной бабки, кВт | 7. 5 5 |

| Передняя бабка: Частота вращения изделия (бесступенчатое регулирование), об/мин | 60…600 |

| Общая установленная мощность всех электродвигателей, кВт | 14.63 |

| Габаритные размеры станка (длина х ширина х высота), мм | 3535 х 1460 х 1870 |

| Масса 3К228А станка, кг | 6400 |

| Постоянство диаметра отверстия, мкм | 3 |

| Круглость отверстия, мкм, не более | 1.6 |

| Шероховатость поверхности образца-изделия: Цилиндрической внутренней Ra, мкм | 0.08 |

| Шероховатость поверхности образца-изделия: Плоской торцевой, мкм | 0.32 |

Внутришлифовальный станок 3К225А – Поставки станков

Внутришлифовальный станок 3К225А применяется для обработки глухих и сквозных отверстий цилиндрической или конусной формы, торцов на деталях тел вращения (шкивы, фланцы, шестерни, конусы и т. д.), изготовленных из чугуна, стали, цветных металлов и других материалов. Используется в единичном, мелкосерийном и серийном производстве, а так же в ремонтных участках.

д.), изготовленных из чугуна, стали, цветных металлов и других материалов. Используется в единичном, мелкосерийном и серийном производстве, а так же в ремонтных участках.

Конструктивные особенности и преимущества

Технические характеристики

| Класс точности (ГОСТ 8-82) | А |

| Диапазон диаметров обрабатываемых отверстий, мм | 3-80 |

| Максимальная глубина шлифования, мм | 80 |

| Наибольший диаметр обрабатываемой детали, мм | 200 |

| Угол поворота бабки при шлифовании конических отверстий, град | 45 |

| Наибольшее перемещение стола, мм | 400 |

| Диапазон скоростей хода стола, м/мин | |

| при правке круга | 0,1-2 |

| при шлифовании | 1-7 |

| при быстром подводе и отводе | 10 |

| Число оборотов внутришлифовальной головки, об/мин | 12000/24000/48000/96000 |

| Перемещение бабки изделия за один оборот маховика, мм | |

| тонкое | 0,25 |

| грубое | 2,5 |

| на одно деление лимба | 0,001 |

| от рычага дозированной подачи | 0,001 |

Параметры поперечной подачи на сторону, мм/дв. ход ход |

0,001/0,002/0,003/0,004/0,005/0,006 |

| Число оборотов изделия, об/мин | 60-1200 |

| Частота вращения торцевого шпинделя, об/мин | 8000 |

| Суммарная мощность двигателей, кВт | 6,1 |

| Габаритные размеры (ДхШхВ), мм | 2750х1987х1750 |

| Масса, кг | 2800 |

Точность обработки

- шероховатость поверхности торца – 0,32мкм

- шероховатость поверхности отверстия – 0,16 мкм

- постоянство диаметра продольное – 2 мкм

- круглость отверстия – 0,6 мкм

- плоскостность торцевой поверхности – 2 мкм

Комплектация и принадлежности

| Основная | Дополнительная |

|

|

Условия приобретения

Получить информацию о стоимости и условиях покупки внутришлифовального станка 3К225А можно по телефону: +7(485) 66-40-25, по электронной почте: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. или через форму заказа на сайте. Осуществляем транспортировку и монтаж оборудования.

У вас должен быть включен JavaScript для просмотра. или через форму заказа на сайте. Осуществляем транспортировку и монтаж оборудования.

Станок предназначен для шлифования цилиндрических и конических, сквозных и глухих отверстий диаметром от 20 до 200 мм, длиной до 200 мм при наибольшем диаметре шлифуемого отверстия, с углом конуса при вершине до 90°. Станок снабжен торцешлифовальным приспособлением, позволяющим шлифовать наружный торец изделия за один установ со шлифованием отверстия. Привод подачи – ручной.

* Не входит в основной комплект поставки.

| |||

| Оборудование металлообрабатывающее: внутришлифовальный станок | 8465930000 |

| Станки металлообрабатывающие: полуавтоматы внутришлифовальные универсальные с ЧПУ высокой и особо высокой точности | 8460211100 |

| Высокопрецизионный внутришлифовальный станок с ЧПУ | 8460211100 |

| Станки металлообрабатывающие: внутришлифовальные станки с числовым программным управлением | 8460211100 |

| Станки металлообрабатывающие: настольный полуавтоматический внутришлифовальный станок | 8460211100 |

| Станки металлообрабатывающие: внутришлифовальный универсальный станок с ЧПУ | 8460211100 |

| Станки металлообрабатывающие: Станок полуавтомат внутришлифовальный с числовым программным управлением | 8460 |

СТАНОК ВНУТРИШЛИФОВАЛЬНЫЙ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ, модель HD – A – 01._800x600_2c5.png) (продукция изготовлена в соответствии с директивами № 2006/42/CE ” Безопасность машин и оборудования” от 29.06.2006 го (продукция изготовлена в соответствии с директивами № 2006/42/CE ” Безопасность машин и оборудования” от 29.06.2006 го | 8460291001 |

| Внутришлифовальный станок, тип ICG-SL210 | 8460211100 |

| Станки металлообрабатывающие: круглошлифовальный станок; внутришлифовальный станок | 8460211100 |

| Запасные части к внутришлифовальному станку: оптическая линейка-1 шт, Т-образные стальные гайки 7 шт. | 9031803400 |

| Оборудование металлообрабатывающее: станок внутришлифовальный, мод. JAG-3JAW-AL | 8460909008 |

| Оборудование металлообрабатывающее: станок внутришлифовальный, мод. BUHLER-DGM. | 8460211100 |

| Станки металлообрабатывающие: внутришлифовальные станки, | 8460291001 |

| Станки металлообрабатывающие: внутришлифовальные станки, модели MBU-600; круглошлифовальные станки, | 8460219008 |

Станки металлообрабатывающие: Плоскошлифовальный станок, модель QD50100; Внутришлифовальный станок, модель QD1325. | 8460 |

| Станки металлобрабатывающие: Станки внутришлифовальные, | 8460291001 |

ВНУТРИШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ мод. JHI-150NC, пр-ва JIANNHER MACHINE CO., LTD. (ТАЙВАНЬ)

КОМПАНИИ JIANNHER MACHINE CO., LTD.:

Компания JIANNHER MACHINE CO., LTD. была образована в 1982 году в г. Тайчжун, в центре о. Тайвань. С этого же года преуспела в развитии технологии бесцентрового шлифования. Компания посвящает значительное время новым разработкам и устройствам автоматизации для шлифовальных станков, постоянно предлагая новые и усовершенствованные машины своим клиентам. Основная продукция завода – это станки для бесцентрового шлифования, цилиндрические и внутри-шлифовальные станки, а также различные автоматические системы загрузки и разгрузки заготовок. В машиностроении требования по точности являются самыми основными для шлифовальных станков. Соответственно, JIANNHER осуществляет строгий контроль качества в процессе производства.

В 1993 году компания JIANNHER изготовила свой первый бесцентровый шлифовальный станок мод. JHC-18S с 6 метровым автоматизированным устройством подачи и выгрузки заготовки, а в 1995 году получили сертификат соответствия CE на бесцентровые шлифовальные станки.

В 1998 году компания выпустила в свет 8-осевой бесцентровый шлифовальный станок с ЧПУ, который позволяет обрабатывать в автоматическом режиме самые сложные заготовки без какого-либо участия оператора.

В настоящее время завод располагает производственными площадями в размере 11 000 м2. Общая площадь завода 17 000 м2. Философия компании – это качество, ответственность и инновации.

Компания JIANNHER обладает производственными мощностями позволяющими производить порядка 25-30 бесцентровых шлифовальных станков, 10-15 цилиндрических и 5-8 внутришлифовальных станков, 3-5 двухшпиндельных шлифовальных станков в месяц!

Представители компании представлены на всех материках мира. В Европе компанию JAINNHER представляют в следующих странах: Англия, Финляндия, Италия, Польша, Россия, Хорватия, Чехия, Болгария, Германия, Голландия, Латвия, Румыния, Словения, Словакия и Венгрия.

НАЗНАЧЕНИЕ:

Станок предназначен для обработки внутренних прямолинейных, конусных и ступенчатых отверстий. Применение различных по частоте вращения шпинделей позволяет использовать станок в широком диапазоне шлифуемых диаметров, а применение промышленного контроллера позволяет обрабатывать деталь без участия оператора. Контроллер поддерживает функцию автоматической правки шлифовального круга с автоматической компенсацией параметров на величину правки.

ОСОБЕННОСТИ СТАНКОВ:

Станина станка разработана с учетом максимальной жесткости и виброустойчивости.

Станина изготавливается из высококачественного чугуна «механита», проходит термообработку и выдержку для снятия внутренних напряжений.

Двойные линейные роликовые направляющие обеспечивают максимальную скорость подачи, высокую точность обработки и долгий срок службы.

Шпиндель передней бабки изготовлен из высококачественной стали и установлен на высокопрецизионных роликовых подшипниках, гарантирующих высокую точность, жесткость, долговечность и бесшумность работы. Бабка может поворачиваться на угол до 8°, что делает станок идеальным для обработки конусных заготовок.

Контроллер собран из высококачественных электронных компонентов, соответствующих Европейским требованиям по безопасности. Электрический кабинет защищен от попадания пыли и жидкости. Система контроля способна обеспечивать самодиагностику и оснащена аварийной сигнализацией.

Система смазки сводит к минимуму износ направляющих и других трущихся узлов. Прерывистая подача смазки на направляющие по оси X обеспечивает максимально плавную подачу шлифовального узла.

Перемещение по осям X и Z осуществляется посредством ШВП и сервоприводов.

|

По требованию покупателя станок комплектуется приспособлением для шлифования торцевой поверхности заготовки. Таким образом можно обработать внутреннюю и торцевую поверхность за одну установку. Это не только увеличивает эффективность станка, но и позволяет получить высокую перпендикулярную точность детали. |

Во время пуска двигателя возникает вибрация. Специальный фиксатор удерживает электродвигатель на месте. Микрометрическая ручка позволяет точно отрегулировать натяжение ремня. |

Шлифовальный узел управляется высококлассным сервоприводом через шарико-винтовую пару, обеспечивающих высокую точность позиционирования. |

|

Передняя бабка станка приводится во вращение от сервопривода, обеспечивающего бесступенчатую регулировку оборотов. Такой привод гарантирует постоянный крутящий момент вне зависимости от частоты вращения шпинделя. Так же сервопривод контролирует позиционирование шпинделя для более удобной установки и снятия детали |

Натяжение ремня регулируется автоматически за счет массы электромотора. Это обеспечивает полноценный КПД от работы электродвигателя. Такое исполнение исключает проблемы с качеством обработки при ослаблении натяжки ремня. |

Гидростанция укомплектована двумя зубчатыми помпами, которые обеспечивают зажим патрона и работу приспособления для правки шлифовального круга, а так же обеспечивает смазкой направляющие станка. При производстве гидростанции используются высококачественные комплектующие от мировых производителей, что гарантирует низкий уровень шума при работе и длительный срок эксплуатации На станции расположен радиатор с воздушным вентилятором, который обеспечивает эффективный теплоотвод. |

СИСТЕМЫ ЧПУ:

|

Станки серии NC укомплектованы промышленным контроллером Mitsubishi (Япония). Контроллер имеет сенсорный монитор и кнопки со световой индикацией. Языки управления: Китайский, Английский Различные режимы управления Окно установки параметров шлифования Окно с сигналами работы различных механизмов станка Окно программных ошибок |

|

|

Станки серии CNC укомплектованы промышленным контроллером Fanuc 0i-Mate TD (Япония). Контроллер имеет цветной монитор с диагональю 213 мм. Такой контроллер устанавливают при сложных операциях внутреннего шлифования, например при обработке фасонных деталей, шлифовании внутренних канавок, радиусов и т.д. Так же контроллер Fanuc отображает положение и состояние шпинделя во время обработки, защищая его от перегрузки

Языки управления: Китайский, Английский, Русский

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

|

|

Модель |

JHI-150NC |

|

Основные характеристики |

Диапазон внутреннего шлифования |

Ø6-150 мм |

|

Максимальная глубина шлифования |

150 мм |

|

|

Максимальная длина заготовки |

200 мм |

|

|

Диаметр устанавливаемой заготовки |

520 мм |

|

|

Диаметр заготовки с использованием кожуха |

280 мм |

|

|

Шлифовальный узел |

Ускоренная подача |

5 м/мин |

|

Максимальный ход |

100 мм |

|

|

Минимальная величина подачи |

0,001 мм |

|

|

Рабочий стол |

Ускоренная подача |

8 м/мин |

|

Максимальный ход |

450 мм |

|

|

Минимальная величина подачи |

0,001 мм |

|

|

Угол поворота |

– |

|

|

Шпиндель передней бабки |

Частота вращения шпинделя |

10-1000 об/мин |

|

Шпиндель |

A2-5 |

|

|

Угол поворота |

+8° |

|

|

Привода |

Мощность привода шлифовального шпинделя |

1,5 кВт |

|

Мощность привода передней бабки |

1,5 кВт, сервомотор |

|

|

Мощность привода по оси Z |

1,5 кВт |

|

|

Мощность привода по оси X |

0,4 кВт |

|

|

Мощность помпы смазки |

180 Вт |

|

|

Гидравлическая помпа |

750 Вт |

|

|

Помпа СОЖ |

180 Вт |

|

|

Габариты и масса |

Габариты ящика |

2900х1900х2100 мм |

|

Масса нетто |

2500 кг |

|

|

Масса брутто |

2700 кг |

|

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

· Шлифовальный шпиндель (альтернативно от 10 000 до 30 000 об/мин) · 3-х кулачковый патрон Ø200 мм · Регулировочные болты и опоры · Автоматическая система смазки · Система подачи СОЖ · Гидравлическая система · Алмазное приспособление для правки шлифовального круга · Рабочее освещение · Полузакрытое защитное ограждение зоны обработки · Инструменты для обслуживания станка · Инструкция по эксплуатации |

|

Шлифовальный шпиндель |

3-х кулачковый патрон |

|

Регулировочные болты и опоры |

Система подачи СОЖ |

|

Инструменты для обслуживания станка |

3-х точечный люнет |

ДОПОЛНИТЕЛЬНАЯ ОСНАСТКА:

- Бумажный фильтр СОЖ

- Магнитный фильтр СОЖ

- Комбинированный магнитно-бумажный фильтр СОЖ

- Дополнительный шпиндель под требования заказчика

- Удлиненный шпиндель для внутреннего шлифования

- Гидравлический 3-х кулачковый патрон

- Гидравлический вращающийся цилиндр

- Система смазки шпинделя масляным туманом (для шпинделей со скоростью свыше 30 000 об/мин)

- Маслоотделитель

|

Бумажный фильтр СОЖ |

Магнитный фильтр СОЖ |

|

Приспособление для шлифования торцевой поверхности заготовки |

Маслоотделитель |

|

Гидравлический 3-х кулачковый патрон |

Гидравлический вращающийся цилиндр |

|

Система смазки шпинделя масляным туманом (для шпинделей со скоростью свыше 30 000 об/мин) |

Дополнительный шпиндель, оправки и круги под требования заказчика |

Внутришлифовальные станки – Технические – Энциклопедия по машиностроению XXL

Л 14. Ознакомьтесь на заводе с приемами шлифования тяжелых деталей на планетарных внутришлифовальных станках. Составьте технический отчет об этом виде шлифования по заданию инструктора. [c.76]Вложения капитальные – Расчет 921-927 Внутришлифовальные станки – Технические характеристики 50,51 Волнистость поверхностей – контроль параметров 704,705 [c.929]

Техническая характеристика внутришлифовальных станков [c.831]

Автоматизация обработки 176 — Технические характеристики 21, 22 —— многошпиндельные с колокольной головкой — Технические характеристики 23 Виброгасители 101, 102. 103 Внутришлифовальные станки — Технические характеристики 36 Время основное технологическое при зенкеровании 235 [c.566]

Электроэрозионный внутришлифовальный станок повышенной точности модели МЭ-37 предназначен для внутреннего шлифования цилиндрических и торцовых поверхностей изделий из металлокерамических твердых сплавов, а также специальных карбидных и магнитных металлов и сплавов до чистоты обработки 5—6-го классов. При работе на станке повышается производительность труда и экономится значительное количество технического алмаза. [c.17]

Технические характеристики некоторых моделей внутришлифовальных станков приведены в табл. 42. [c.249]

Краткая техническая характеристика некоторых моделей внутришлифовальных станков [c.250]

Из-за сложности переналадок применение бесцентровошлифовальных станков целесообразно лишь в массовом и крупносерийном производстве. Основное распространение они получили в подшипниковой промышленности. Технические характеристики некоторых моделей приведены в табл. 43. Бесцентровые внутришлифовальные станки выпускаются для работы в автоматическом цикле с наладкой на определенные детали и могут быть разделены на два типа [c.257]

Внутришлифовальные станки с горизонтальным шпинделем — Технические характеристики 43 Волномеры 741 [c.883]

| Таблица 189 Типовые технические требования к приспособлениям для токарных, карусельных, кругло- и внутришлифовальных станков |

Если по техническим условиям требуется обработка отверстия, то его шлифуют на внутришлифовальном станке мод. ЭВ249, где деталь закрепляется в мембранном патроне. [c.322]

На рис. 68 показан внутришлифовальный станок ЗА228. Его техническая характеристика наибольшие размеры детали, устанавливаемой на станке, — диаметр 566 мм, длина 320 мм наибольший диаметр шлифуемого отверстия 200 мм наибольшая длина шлифования 200 (320) мм. [c.94]

Распространенными моделями внутришлифовальных станков являются ЗА240, 3250, ЗА251, 3255. Приводим техническую характеристику внутришлифовального станка мод. 3250. Станок оборудован четырьмя электродвигателями. Шлифовальный шпиндель имеет три скорости — 8000, 12 ООО, 15 ООО об/мин, настраиваемые сменными шкивами, а шпиндель изделия — четыре скорости 128, 178, 243 и 340 об/мин. Стол имеет гидравлическую подачу в пределах 250—800 мм/мин. На фиг. 523 приведен общий вид станка мод. 3250. Станок предназначен для шлифования сквозных и глухих цилиндрических и конических отверстий, а также для торцевого шлифования до упора. [c.465]

Типовые технические требования к приспособлениям, указываемые на чертежах, разделены на три таблицы в зависимости от группы и разновидности металлорежущих станков. В первой таблице объединены технические требования к приспособлениям токарных, карусельных, круглошлифовальных и внутришлифовальных станков (табл. 189), во второй дапы технические требования к приспособлениям сверлиль- [c.376]

Установка и закрепление всех узлов MP в соответствии с техническими требованиями к качественному выполнению необходимых работ по обработке заготовки зависит от качества MP , а также качества выполнения работ по регулировке. Налрнмер, на внутришлифовальном станке обрабатывается заготовка типа тела вращения — втулка с жестким допуском на отклонение от цилин-дричности отверстия, а станок имеет регулируемый поворот оси вращения шпинделя заготовки. В этом случае необходимо установить ось вращения шпинделя заготовки строго параллельно ходу стола. Допущенное отклонение на указанную параллельность в полной мере копируется на обрабатываемой поверхности. [c.242]

Впервые термин технологическая надежность станков был введен А. С. Прониковым [63]. Это понятие определено А. С. Прониковым как способность станка сохранять качественные показатели технологического процесса (точность обработки и качество поверхности) в течение заданного времени . В работах 11, 24, 72] были рассмотрены некоторые количественные оценки технологической надежности токарно-револьверных автоматов, прецизионных токарных станков, бесцентровых внутришлифовальных, радиально-сверлильных и других видов станков. В этих работах исследуется в основном только способность сохранять точность обработки в течение определенного периода времени. Но, очевидно, что точностные характеристики обработанных деталей зависят не только от состояния станка, но и от многих других факторов (состояние инструмента, оснастки, характеристики материалов и т. д.). Поэтому логическим развитием понятия технологическая надежность станка явилось введение термина технологическая надежность . И. В. Дунин-Барковский [24] определил это понятие как свойство технологического оборудования и производственно-технических систем, таких, как станок — приспособление-инструмент — деталь (СПИД), система литейного, кузнечно-прессового или другого производственно-технического оборудования или автоматических линий, сохранять на за- [c.184]

Okamoto Шлифовальные станки с ЧПУ и ЧПУ

Основанная в 1926 году, Okamoto Corporation зарекомендовала себя как лидер на рынке производства плоских автоматических станков и шлифовальных станков с ЧПУ . Компания Okamoto, известная в отрасли как производитель станков для полного абразива, предлагает самые передовые технологии шлифования в отрасли с бескомпромиссной приверженностью качеству и повторяемости. Их разнообразный модельный ряд высоконадежных и точных шлифовальных станков NC и CNC , также известных как шлифовальные станки, варьируется от точных инструментальных цехов до самых требовательных высокопроизводительных серий.Okamoto предлагает множество возможностей для внутреннего, цилиндрического, плоского, вращательного и зубошлифовального станка, а также других специальных шлифовальных станков . По сравнению со своими конкурентами Okamoto предлагает высококачественные шлифовальные станки NC и CNC для более абразивной чистовой обработки.

В металлообрабатывающей промышленности шлифование является одним из наиболее важных этапов всего процесса чистовой обработки, поскольку с его помощью получаются высококачественные гладкие металлические детали для распределительных валов, шарикоподшипников, трансмиссионных валов и других деталей, требующих точности и безупречной отделки.Процесс шлифовки и абразивной отделки играет важную роль в производстве деталей для цифровой бытовой электроники, автомобильной, аэрокосмической и полупроводниковой промышленности.

Линейка шлифовальных станков Okamoto обеспечивает получение готовой продукции высокой точности

Ручные шлифовальные машины

Плоскошлифовальные станки серии Linear B с ручной подачейOkamoto имеют жесткую конструкцию, отличаются плавным движением стола и эргономичными маховиками, обеспечивающими комфорт оператора и управляемость.Ручные шлифовальные станки не требуют особого обслуживания, просты в использовании и превосходны в области небольших работ или работ с меньшей производительностью, окончательной калибровки и квадратной обработки деталей, чистовой обработки поверхности и заточки инструментов.

Плоскошлифовальные станки

Плоское шлифование, используемое для изготовления плоских, профильных, наклонных или нестандартных поверхностей, является наиболее надежным и эффективным методом и, следовательно, наиболее широко используемым методом получения чистой поверхности заготовки. Okamoto предлагает широкий выбор плоскошлифовальных станков для удовлетворения всех ваших требований к шлифовальному производству, включая автоматические станки, станки с ЧПУ, а также одно- и двухстоечные станки.Линия плоскошлифовальных станков Okamoto, включая ACC-SA, ACC-DX и ACC-6-18X, полностью автоматические. Они предлагают простоту управления, что делает их удобными для оператора. Их жесткая конструкция и столы в полную ширину исключают выступ, обеспечивая непревзойденную производительность и непревзойденную надежность. Для плоскошлифовальных станков с полнофункциональными функциями ЧПУ Okamoto предлагает формошлифовальные станки ACC-8-18NC и UPZ-8-20Li. Оба включают премиальные функции, которые обеспечивают высокую точность и непревзойденную гибкость шлифования самых сложных деталей.Для измельчения более крупных деталей линейка плоскошлифовальных станков Okamoto включает в себя серии ACC-DX и ACC-CA. Они имеют прочную конструкцию и обладают сверхжесткой конструкцией с колонной подачей и конструкцией с рабочей зоной стола от 16 дюймов x 24 дюйма до 32 дюймов x 120 дюймов, в зависимости от модели. Кроме того, шлифовальные машины колонного типа ACC-DXNC включают мощные программные возможности для высокоточного одновременного двухкоординатного шлифования крупных компонентов и высокопроизводительных шлифовальных работ. Для еще большей производительности шлифования поверхности двухколонных плоскошлифовальных станков Okamoto серии ACC-CHiQ, ACC-CHNC и DCG имеют прочную конструкцию с универсальным циклом измельчения для повышения производительности.

Внутренние шлифовальные станки

Жестко сконструированные внутренние шлифовальные станкиOkamoto – отличный выбор для точной и точной чистовой обработки прямых, конических и формованных отверстий. Модель IGM-2MB с управлением MDI имеет линейное перемещение стола салазок и шарико-винтовой пары, которое обеспечивает высокоскоростное перемещение стола со скоростью до 800 дюймов в минуту и выдерживает жесткие объемные производственные работы. Одношпиндельные внутренние шлифовальные машины IGM-15NC III и двухшпиндельные IGM-15NC III / 2 с ЧПУ имеют сенсорное управление с ЧПУ для простоты использования.Эти более крупные внутренние шлифовальные машины обладают универсальными возможностями шлифования и жесткими рабочими головками со скоростью от 100 до 850 об / мин. Шлифовальные машины внутреннего диаметра упрощают производство труб, дорожек подшипников, прецизионных труб, втулок и других округлых деталей. Универсальный внутренний шлифовальный станок UGM-5V компании Okamoto предназначен для высокоточного шлифования крупных деталей или деталей, которые трудно шлифовать, с дополнительными возможностями углового, внутреннего, цилиндрического шлифования и шлифования уступов за один установ. Его компактный дизайн также позволяет сэкономить ценную площадь на полу.

Станки круглошлифовальные

Для точного, быстрого закругления и формовки внешних поверхностей заготовки Okamoto предлагает три варианта прецизионных цилиндрических шлифовальных станков , которые помогут оптимизировать внешний диаметр. процесс шлифования. Автоматический, недорогой и простой в использовании OGM-20UDX – это незаменимый универсальный внешний диаметр. шлифовальный станок. Он не только идеален для применения в высокоточных инструментальных цехах, но и достаточно прочен, чтобы выдерживать тяжелые производственные циклы.Это настоящая ценность, поскольку он оснащен системой охлаждения и комодом. Цилиндрические шлифовальные машины серии OGM-III с управлением FANUC MDI имеют сверхжесткую конструкцию и просты в использовании – вы можете шлифовать до 10 различных диаметров во всех циклах в любом порядке за одну установку. Автоматическая правка с компенсацией износа колес входит в стандартную комплектацию. Цилиндрические шлифовальные станки серии OGM-NCIII, обладающие всеми характеристиками OGM-III, управляются ЧПУ, что дает им более мощные преимущества. Я БЫ. Имеются шлифовальные приспособления для дальнейшего расширения возможностей этой модели.

Роторные шлифовальные машины

Роторные шлифовальные станки Okamoto с мощным двигателем шлифовального шпинделя мощностью 10 л. Жесткая конструкция и высокая мощность шлифования идеально подходят для работы с тяжелым и быстрым съемом крупногабаритных отливок и листов из различных твердых или хрупких материалов. PRG-DX имеет простой в использовании элемент управления MDI, в то время как PRG-DXNC идет дальше с 2-осевым синхронным управлением ЧПУ для большей гибкости.Оба имеют возможность шлифования одной или нескольких заготовок.

Специальные шлифовальные машины

Полировщик аэролапов серии YT-300Okamoto прост в использовании и использует влагу, алмазные частицы и давление воздуха для полировки даже самых нестандартных форм до зеркального блеска. Эта небольшая занимаемая площадь и недорогая шлифовальная машина работает бесшумно и практически не производит отходов, поскольку ее раствор с абразивными частицами можно использовать снова и снова. Он не только в 10-15 раз быстрее шлифуется и полируется, но и увеличивает срок службы инструмента до 300%.Применения Aerolap идеально подходят для режущих инструментов, формовочных инструментов, форм для литья под давлением, сложных форм, штампов, штифтов и направляющих стержней, коллекторов, ювелирных изделий и всего гладкого в этом отношении.

Okamoto также предлагает линейку шлифовальных машин специально для сложной полупроводниковой промышленности. Okamoto предлагает шлифовальные машины, полировальные машины, слайсеры и притирочные машины, разработанные специально для таких материалов, как кремний, GaAs, сапфир, кварц, нитрид кремния, InP, SiC, AlTiC и многие другие. Их можно использовать для широкого спектра типов пластин и процессов, таких как пластины SOI, склеенные пластины, пластины с выступами, а также процессы TSV и MEMS, и это лишь некоторые из них.

Для получения конкретной информации о моделях Okamoto щелкните здесь.

Отличия Окамото

Какими бы ни были ваши потребности в шлифовании, у Okamoto есть шлифовальный станок для всех ваших операций по чистовой обработке деталей. Выбираете ли вы ручное, автоматическое с диалоговым управлением или полнофункциональное ЧПУ, шлифовальные станки Okamoto могут похвастаться мощной технологией для повышения точности и качества. Дополните это опциями *, такими как повышенная мощность шпинделя, автоматическая балансировка и замена круга, системы охлаждения, опции, связанные с правкой, стойки для балансировки шлифовальных кругов и электромагнитные или постоянные магнитные патроны, и многие другие, и вы привезете свои детали на новый уровень.

* В зависимости от модели

Сделайте следующий шаг в опережении конкурентов – обратитесь к торговому представителю станков Productivity, чтобы получить дополнительную информацию о шлифовальных станках Okamoto сегодня!

Зона шлифования | Ø 200×500 мм |

Диаметр для валов с упором | 5-60 мм |

Диаметр для валов без упора | 5-200 мм |

Диаметр для внутреннего шлифования | 25-100 мм |

Максимальный вес заготовки | 100 кг |

Максимальная длина внешней обработки | 500 мм |

Максимальная внутренняя длина обработки | 100 мм |

Высота осей | 135 мм |

Поворотный центральный конус | MK4 |

Конус задней бабки | MK4 |

Минимальная подача | 0.0025 мм |

Ход пиноли задней бабки | 30 мм |

Число оборотов шпинделя передней бабки | 25-380 об / мин |

3-кулачковый патрон, диаметр | 165 мм |

Размер шлифовального круга | Ø400x50xØ203 мм |

Максимальная ширина шлифовального круга | 50 мм |

Окружная скорость шлифовального круга | 35 м / с |

Максимальная частота вращения шлифовального круга | 1670 об / мин |

Максимальное поперечное перемещение | 205 мм |

Поперечный ход на каждый оборот | Крупная 2 мм, мелкая 0.5 мм |

Шаг поперечного хода | Крупная 0,01 мм, мелкая 0,0025 мм |

Компенсация износа шлифовального круга за каждый оборот | Крупная 0,01 мм, мелкая 0,0025 мм |

Быстрая подача | 50 мм |

Наклон головки шлифовального круга | + 10 ° |

Диаметр внутреннего шлифовального круга | Максимум 30x25x10 мм, Минимум 17x20x6 мм |

Частота вращения внутреннего шлифовального круга | 1000 об / мин |

Максимальный наклон стола | вправо -3 °, влево -9 °, 8 ° |

КПД насоса охлаждающей жидкости | 25 л / мин |

Валы шлифовального круга двигателя | 4 кВт – 1500 об / мин |

Мотор с поворотной головкой | 1.1 кВт – 1500 об / мин |

Двигатель внутреннего шлифовального круга | 1,1 кВт – 3000 об / мин |

Гидравлический мотор-источник питания | 1,1 кВт – 1500 об / мин |

Насос охлаждающей жидкости | 0,125 кВт – 3000 об / мин |

Масса | 3000 кг |

Размеры | 2040x1800x1650 мм |

Внутренний цилиндрический шлифовальный станок | Технология изготовления пресс-форм

С недавним добавлением серии круглошлифовальных станков Studer CT компания United Grinding существенно расширила свои возможности шлифования по внутреннему диаметру.Широкий ассортимент шлифовальных станков для внутреннего диаметра UGT теперь включает 8 станков Studer CT, а также Studer S120, S145 и S151. Эта инновационная линейка продуктов для шлифования внутреннего диаметра дополняется станками Studer S33 и FavoritCNC, оба из которых имеют внутреннее и внешнее шлифование, но настроены многими заказчиками как специализированные производственные станки для шлифования внутреннего диаметра. Полный модельный ряд предлагает решения для заготовок любых размеров, форм и материалов.

Small Bore Agility

Studer S120 отличается компактными размерами, конструкцией с поперечным суппортом для двух шпинделей внутреннего шлифования, простой автоматизацией, осью C, большим выбором универсальных шпинделей и модульной конфигурацией, что делает этот станок идеально подходит для таких применений, как углеродные втулки, компоненты гидравлических клапанов, детали топливных форсунок и другие мелкие прецизионные компоненты.

Универсальное обращение

Studer S145 идеально подходит для обработки деталей среднего размера до 200 мм (7,9 дюйма). Этот станок особенно подходит для мастерских, производящих прототипы и небольшие партии, или тех, кто занимается изготовлением инструментов. При соответствующей конфигурации S145 может также функционировать как эффективная производственная машина. Высокоточная оснастка, подшипники, шестерни и детали пресс-форм – идеальное применение для этого станка. Его модульная конструкция, простое программирование и дополнительная ось C для шлифования формы и резьбы делают S145 незаменимой частью вашего цеха.

Крупные сложные детали

Мощный Studer S151 обрабатывает детали диаметром до 300 мм (11,8 дюйма). Значительная вместимость прочной рабочей головки и револьверной головки шпинделя с 4 шлифовальными шпинделями предлагает широкий спектр возможностей применения и подходит для комплексной обработки за одну установку. Такие детали, как роторы и лопатки турбин, шестерни и компоненты автомобильной трансмиссии, легко обрабатываются на S151.

Пружинные цанги для штампов, керамика в карбид

Линия продуктов Studer CT идеально подходит для внутреннего цилиндрического шлифования малых и средних размеров, таких как штамповые пластины, пружинные цанги, зажимные приспособления для инструмента, гидравлические компоненты и калибры для резьбовых колец состоит из твердых материалов, таких как инструментальная сталь, карбид, керамика и стекло.Модульное и гибкое расположение шпинделей позволяет оптимизировать размеры станка, начиная от обработки отдельных деталей и заканчивая крупносерийным производством. Машины Studer CT также поддерживают интегрированные и автономные системы загрузки для дополнительной гибкости и повышения эффективности.

»Повышенная гибкость при прецизионном шлифовании

Lidköping Machine Tools, часть SKF, разработала новую линейку станков для точного шлифования в сочетании с гибкостью в автомобильном производстве. Автомобильная промышленность является основным пользователем технологии шлифования компонентов приводной цепи двигателя, включая валы-шестерни, карданные шарниры, приводные валы и шестерни. Промышленность стремится сократить количество шагов в последовательности обработки, выполнить больше операций на одном станке и поддерживать более высокий уровень точности готовой детали.

Поскольку шлифовальный станок представляет собой существенное вложение, пользователи ищут станки, которые могут вписаться в текущую гибкую производственную среду.MPG 130 компании Lidköping Machine Tools является именно такой машиной. Его можно адаптировать к производственным требованиям конкретного производителя и, поскольку он может выполнять внутреннее, внешнее и фланцевое шлифование, он может заменить два или даже три отдельных станка.

Шлифовальный станок состоит из нескольких отдельных частей: рабочей головки, оборудования для правки, измерения или измерения в процессе производства, шлифовальных шпинделей, суппортов, систем перемещения и управления. Концепция LMT состоит в том, чтобы разделить станок на несколько модулей, чтобы можно было выбрать наиболее подходящую конфигурацию для определенного набора приложений шлифования.

Кассетная система для рабочей головки

Для производственных машин, где необходимо производить умеренный тираж семейства аналогичных деталей, ориентированных на производство в целом, эта кассетная система позволяет перезагрузить машину всего за девять минут по сравнению с предыдущим до 30 минут для специализированных шлифовальных станков. Кассета состоит из шпинделя рабочей головки, приводной пластины, пневматического или магнитного патрона для удержания обрабатываемой детали, микроцентрических башмаков, калибровочного устройства и оправки. Это устройство предварительно настраивается и проверяется в устройстве предварительной настройки, внешнем по отношению к шлифовальному станку, так что замена рабочих головок может быть выполнена за минимальное время.

Точность правки

Правка – одна из наиболее ответственных операций на шлифовальном станке. Эта операция, выполняемая во время загрузки и выгрузки заготовки, возвращает профиль шлифовального круга к требуемому в спецификации. Используя модульную концепцию LMT, эту операцию по правке можно выполнять разными способами. Например, при требуемом профиле колеса, запрограммированном в числовом контроллере, правка выполняется с помощью вращающегося алмазного диска.В качестве альтернативы правка может выполняться с использованием полнопрофильных роликов, чашеобразных или одноточечных алмазных правок, в зависимости от конфигурации конкретной детали.

Скорость шлифования

Скорость шлифования контролируется высокочастотным шпинделем и зависит от размера и формы заготовки, а также от типа операции шлифования. Производители шлифовальных станков стремятся работать на еще более высоких скоростях. Высокоскоростное шлифование обеспечивает более высокую скорость съема материала, лучшую шероховатость поверхности, меньшее усилие шлифования и меньший износ круга, что снижает общие затраты на шлифование.

В новейших обрабатывающих центрах есть шпиндели, способные работать со скоростью до 90 000 об / мин. Они также должны иметь возможность шлифовать все более сложные и труднообрабатываемые материалы, такие как керамика, с еще более высокими допусками. На производстве такие скорости шпинделя преобразуются в скорость окружной поверхности шлифовального круга для MPG 130, равную 80 м / с для внутреннего шлифования и до 125 м / с для внешних систем.

Наряду с этими общими достижениями в технологии шлифования, для шлифовального круга стали использоваться новые типы абразивных материалов.Это способствовало повышению точности шлифования.

Минимизация вибраций

Обеспечение точности шлифования в микронах также зависит от снижения вибраций всех критических компонентов. Вибрации шлифовальных машин сложны и зависят от ряда факторов

- Конфигурация шлифовального станка

- настройка параметров

- сам процесс

- шлифовальный круг

- инструмент для правки

- заготовка

По этой причине поперечные суппорты, по которым шлифовальный круг перемещается с числовым программным управлением, имеют гидростатическую опору.Поперечные суппорты, оснащенные шарико-винтовой парой и серводвигателем, имеют скорость подачи 250 мм / с (длина), 200 мм / с (поперечина) и разрешение подачи 0,25 мкм. Давление в гидравлической системе поддерживается на уровне от 7 до 7,5 МПа.

Компьютерное управление

Процесс шлифования обычно находится под числовым управлением. В соответствии с модульной концепцией шлифовальный станок LMT может использоваться в сочетании с рядом контроллеров, включая собственный MTC 2000 со сложным графическим интерфейсом контроллера.Система управления позволяет не только настраивать требуемые параметры, но также, благодаря информации, полученной от системы измерения в процессе, возможно адаптивное управление процессом измельчения.

Шлифование по режущей кромке

Наряду с модульной конструкцией в LMT была разработана новая система датчиков, которая контролирует эффективность процесса шлифования на режущей поверхности – между шлифовальной поверхностью режущего круга и заготовкой.

В этом методе используется явление акустической эмиссии, впервые отмеченное в 1960-х годах.Датчики, способные обнаруживать акустические сигналы в диапазоне от 170 кГц до 350 кГц, измеряют волны акустического давления, исходящие от границы раздела резки. Для получения точных результатов требуется аккуратное позиционирование датчиков. Это положение зависит от конкретной техники шлифования. После цифровой обработки сигналов частотные изменения акустической эмиссии могут использоваться для точного определения эффективности каждого цикла измельчения. Эта информация в реальном времени отображается оператору станка в графическом виде.

В качестве опции все шлифовальные станки могут быть оснащены этой новой технологией. После успешных пилотных испытаний серийного шлифовального станка SKF удалось продемонстрировать лучший контроль процесса шлифования по сравнению с другими станками. В этих испытаниях производительность была увеличена на 22%, когда сенсорная система была встроена в шлифовальный станок. LMT считает, что эту технологию можно установить на другое производственное оборудование, и ищет другие компании, которые будут использовать эту новую систему.LMT продолжает тесно сотрудничать с производителями автомобилей для разработки и совершенствования технологий бесцентрового, внутреннего и внешнего шлифования, которые сочетают высокую производительность с точностью при одновременном сокращении количества шагов в последовательности жесткой обработки.

LMT является крупным поставщиком в отрасли и считается одним из пионеров в области бесцентрового шлифования. Этот метод используется при шлифовании таких деталей, как валы шестерен, карданные шарниры и приводные валы, которые опираются на шейки, а не на их центры.Это обеспечивает соосность цапф и точную балансировку детали в процессе шлифования.

SKF – крупный пользователь технологии шлифования от Lidköping Machine Tools для производства подшипников.

Леннарт Йонссон,

Lidköping Machine Tools AB, Лидчёпинг, Швеция

и Элейн Уильямс

Редактор технологий Evolution, Великобритания

Как колесные оправки влияют на производительность шлифовального станка

Операции прецизионного шлифования охватывают все области применения, где требуются размеры с жесткими допусками и требованиями к чистоте поверхности с низким Ra, включая внешнее круглое шлифование (OD), внутреннее шлифование (ID), плоское шлифование и шлифование с медленным ходом.Круги для этих операций, как правило, представляют собой обычные шлифовальные круги из оксида алюминия или керамики различных форм и размеров, но в зависимости от области применения также могут использоваться шлифовальные круги с суперабразивным алмазом и cBN.

Для этих целей также может потребоваться шлифовальная пиноль или оправка для круга в качестве продолжения шпинделя. Колесные оправки обеспечивают большую гибкость в настройке станка, часто увеличивая способность колес достигать различных деталей на заготовке. Они обладают широкими возможностями настройки и имеют жесткие допуски, поэтому правильно спроектированные колесные беседки должны быть жесткими и хорошо сбалансированными.Оправки – это один из самых основных компонентов в настройке прецизионных шлифовальных станков, и при правильной конструкции они могут оказаться экономически эффективным решением для повышения производительности точного шлифования.

Хотя большинство инженеров понимают их важность, немногие знают о влиянии оправки круга на оптимизацию процесса шлифования. Пытаясь исправить ошибочный процесс шлифования или просто стремясь улучшить результаты, большинство инженеров переоценивают скорость, производительность, круги и материалы.Во многих новых областях применения оправка колеса является часто упускаемым из виду источником вибрации, которая может способствовать низкому качеству заготовки. В этой статье показано, как колесные оправки могут повлиять на производительность точного шлифовального станка и какие шаги можно предпринять для улучшения.

При прецизионном шлифовании жесткость станка важна для оптимальной производительности и результатов. Недостаточная жесткость может привести к появлению трещин на поверхности шлифуемого материала. Более жесткий станок обеспечивает более высокую скорость подачи, что приводит к сокращению времени цикла и повышению стабильности в зоне измельчения.Это может привести к увеличению срока службы колес, точности и производительности.

Существует два типа жесткости компонента машины. Статическая жесткость рассчитывается в Н / мм и описывает жесткость компонента при почти статических нагрузках. Динамическая жесткость, также рассчитываемая в Н / мм, связывает жесткость с эффектами демпфирования и массы и обычно минимальна на собственной частоте или в режиме самой слабой вибрации. Этот результат обычно составляет-½ статической жесткости.

Основными компонентами, определяющими жесткость шлифовальной системы, являются станок, деталь, приспособление и круг.Но жесткость системы зависит от ее самого слабого компонента, и, поскольку в некоторых процессах шлифования оправка колеса должна быть длиннее, чтобы достичь характеристик детали, она, как правило, является самым слабым звеном. Существует три основных показателя эффективности колесной оправки: материал, диаметр и длина.

Характеристики колесных беседок

Колесные беседки, как правило, изготавливаются из одного из трех материалов, в зависимости от области применения:

- Карбид вольфрама идеален для точного шлифования по внутреннему диаметру, особенно при использовании керамического cBN, из-за жесткости материала.Хотя он самый дорогой, он длится дольше всех.

- Тяжелые металлы (Densalloy и No-chat) необходимы, когда необходимо поглощать вибрации. Стоимость и жесткость обоих меньше, чем у карбида вольфрама, но они более мягкие и плохо приспособлены к частому перемещению. Их сложнее всего сбалансировать из-за их веса. Инструментальная сталь

- является наиболее распространенным и, вероятно, лучшим вариантом для большинства шлифовальных работ. Он имеет лучшие характеристики демпфирования и легче карбида; он также жестче и легче тяжелых металлов.

Часто длинные оправки круга связаны с внутренним шлифованием, но в некоторых процессах наружного шлифования и глубинного шлифования начали использовать удлиненные оправки для решения проблем с зазором. Внутреннее шлифование обычно требует наибольшего отношения длины к диаметру. В зависимости от зазоров деталей, использование суперабразивных кругов меньшего диаметра позволяет использовать оправки большего диаметра. А поскольку скорость износа и срок службы суперабразивных кругов, как правило, превышают таковые у обычных абразивных материалов, общий срок службы круга в расчете на деталь может оставаться аналогичным.Если применение СОЖ ограничивает оптимизированную длину оправки и / или внешний диаметр, может помочь подача СОЖ через шпиндель или приспособление для деталей.

Опытные операторы и инженеры-технологи знают, что чем короче оправка, тем лучше измельчение, но они могут быть удивлены, узнав, насколько лучше. Хотя можно подумать, что оправка длиной 50 мм вдвое жестче, чем оправка 100 мм, на самом деле жесткость оправки колеса изменяется экспоненциально в зависимости от длины или внешнего диаметра. Увеличение внешнего диаметра оправки на 10 процентов увеличит статическую жесткость на 46 процентов, а уменьшение длины на 10 процентов увеличит статическую жесткость на 37 процентов.Стальная оправка с диаметром вала 25 мм и длиной 100 мм имеет статическую жесткость 12 000 Н / мм, вал длиной 50 мм = 96 000 Н / мм, то есть более короткая оправка в восемь раз жестче.

Оптимизация производительности

Существует три варианта уменьшения проблем, связанных с жесткостью колесной оправки и связанной с этим вибрацией. Самый простой и экономичный вариант – попробовать укоротить колесные беседки. Возможен обходной путь, и иногда бывают случаи, когда использование существующей беседки делается для удобства, тогда как более короткие были бы более оптимальными.Расчет требуемой жесткости и длины оправки может помочь гарантировать использование оправок правильного размера.

Максимально рекомендуемое отношение длины к диаметру для оправки составляет 5: 1; большее передаточное число может привести к достижению собственной частоты вала до достижения рабочих скоростей колес. Повышенная жесткость более короткой оправки снижает вероятность того, что собственная частота станка приближается к скорости шпинделя, что снижает вероятность возникновения вибрации собственной частоты, которая проявляется в виде вибрации на заготовке.

Уменьшение веса оправки также изменит частоту динамической жесткости, но это может быть более проблематичным. Если цель состоит в том, чтобы изменить собственную частоту без изменения внешнего размера, просверливание отверстия в центре оправки, которое составляет 50 процентов внешнего диаметра, может увеличить динамическую жесткость. Это достигается за счет уменьшения веса на 25 процентов, что снижает статическую жесткость только на 10 процентов.

В крайнем случае, смена материала оправки может улучшить жесткость, но это может быть дорогостоящим и может не дать требуемых результатов.Например, замена колесных оправок со стали на твердосплавные увеличивает статическую жесткость до трех раз; однако увеличенный вес и сниженные характеристики демпфирования карбида могут снизить динамическую жесткость до точки небольшого чистого выигрыша по сравнению со стальной оправкой. Новый, более легкий материал, такой как углеродное волокно / сталь, может быть лучшим вариантом, поскольку он увеличит как статическую, так и динамическую жесткость, но это решение имеет более высокую стоимость. По мере увеличения длины оправки до максимального рекомендуемого соотношения 5: 1 повышенная жесткость экзотического материала уменьшается.

Оптимизация отношения длины шлифовальной оправки к диаметру – одно из немногих изменений, которые конечный пользователь может внести в шлифовальную машину, которая увеличивает статическую и динамическую жесткость и улучшает характеристики шлифования при относительно низких затратах.

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989 Я. Бесцентровое шлифование, 1986

Я. Бесцентровое шлифование, 1986