Станок для заточки сверл

Станки для заточки сверл

Режущий инструмент со временем теряет свои основные качества из-за износа поверхности. Процесс резания заключается в контакте режущей кромки инструмента, изготовленного из более твердого металла, и обрабатываемой поверхности. В процессе резания режущая кромка затупляется. Сверла также можно отнести к режущим инструментам. Они имеют сложную геометрию режущей кромки, что обуславливает отсутствие возможности использования обычных методов обработки. Станок для заточки сверл – специальное устройство, которое предназначено для изменения угла поверхностей, образующих режущую кромку. Изготовить подобное устройство своими руками довольно сложно.

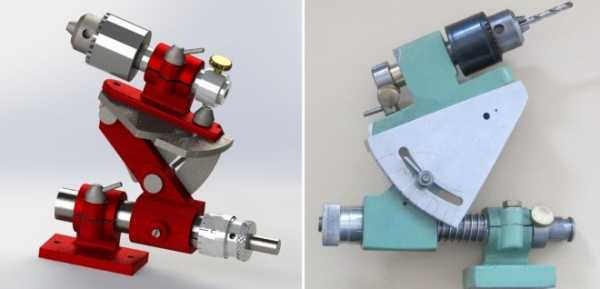

Специализированный станок для заточки сверл

Выбор и использование оборудования

Приспособление для заточки сверл, изготовленное своими руками, зачастую используется только в бытовых условиях. Самодельный станок для заточки сверл не предоставляет возможности выдерживать рекомендуемые углы поверхностей, которые образуют геометрию сверла. В мелкосерийном производстве используют модели, которые выпускают заводы. Подобное устройство, которое не изготовить своими руками, имеет ряд конструктивных особенностей.

Приспособление для заточки сверл – устройство, которое может использоваться также для восстановления концевой фрезы и других круглых режущих инструментов, так как их форма несколько схожа. Станок для заточки сверл может использоваться для обработки режущей кромки инструмента, который имеет диаметр в небольшом диапазоне: от 12 до 18 миллиметров.

Можно выделить несколько параметров, которые определяют качество и эксплуатационные особенности станков. К ним отнесем:

- Универсальность специализации. Широкая степень специализации определяет то, что станок может использоваться для обработки режущей кромки различных инструментов.

- Габариты и вес. Чем меньше габариты и вес, тем проще провести установку и меньше будет занимать оборудование места. Однако стоит помнить о том, что на момент заточки будет оказываться большое воздействие, и из-за возникающих сил следует обеспечить надежную жесткую фиксацию.

- Класс точности проводимых работ и самого прибора. Класс точности всегда является одним из наиболее важных параметров. Современные конструкции обладают высоким показателем класса точности проводимых работ, что достигается путем использования современных технологий на момент производства.

- Скорость проводимой работы. Этот показатель может зависеть от различных параметров, к примеру, от типа устанавливаемого абразива, а также от скорости вращения шпинделя. Скорость работы оказывает влияние на эффективность и производительность труда. Однако в некоторых случаях повысить скорость обработки нельзя по причине того, что есть вероятность нагрева режущего инструмента и изменения его основных свойств.

- Разновидности используемых абразивов. Как правило, используется круг, имеющий посадочное гнездо определенных размеров.

- Наличие системы охлаждения поверхности используемого абразива и обрабатываемой поверхности. Как правило, система представлена ванночкой с водой. Наличие охлаждающей ванночки позволяет снизить температуру обрабатываемой поверхности и абразива, что дает возможность увеличить скорость вращения абразива или проводить заточку инструмента, режущая кромка которого представлена сплавов повышенной твердости.

- Мощность установленного электродвигателя, который приводит в движение абразивный материал. При рассмотрении электродвигателя стоит обратить внимание на возможность регулировки скорости вращения абразива.

- Способ установки также можно назвать довольно важным показателем. От него зависит возможность использования конструкции в тех или иных условиях.

Подобные особенности следует рассматривать при выборе наиболее подходящей модели.

Профессионалы, которые часто проводят рассматриваемую работу своими руками, отдают предпочтение специализированным станкам – приспособление для заточки сверл, которые может использоваться только в определенных случаях. По данному показателю станки можно разделить на следующие группы:

- группа, в которую входит устройство для заточки спиралевидных вариантов исполнения;

- группа, в которую входит станок для заточки сверл перьевого типа.

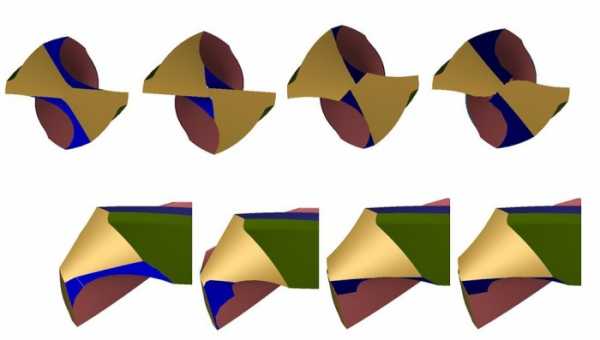

Подобные станки способны проводить восстановление режущей поверхности, которая находится практически в любом состоянии. При помощи специального механизма можно изменять показатель угла режущей плоскости в диапазоне от 90 до 140 градусов для спиралевидных, а также от 175 до 180 градусов для перьевых сверл. Своими руками можно придать форму XR, S, N и X профилю режущего инструмента. Самодельный станок не позволяет проводить работу с высокой точностью.

Оснащением промышленного станка можно назвать качественные цанги и головки. Они отличают профессиональный и самодельный станок в значительной степени. Также отметим, что большой диапазон регулировок работы, а также закрытая зона резания обуславливают возможность проведения работы без наличия особой подготовки.

Классификация

Существует довольно много различных заточных станков, если не учитывать модели, которые были созданы своими руками, можно выделить две основные группы:

- универсальные используются для работы с самым различным режущим оборудованием, могут применяться в случае обрезки специфических форм сверл, для заточки вариантов исполнения, изготовленных своими руками;

- специальные варианты исполнения имеют узкую специализацию, могут использоваться в различных случаях.

Некоторые современные модели оборудования оснащаются программным обеспечением и электронным оборудованием, что позволяет значительно автоматизировать работу и повысить точность контроля процесса заточки. Именно эти моменты различают профессиональные модели и те, которые были созданы своими руками.

Также можно выделить модели по типу установки:

- стационарные – есть возможность провести установку на любой поверхности. При этом обеспечивается жесткое закрепление. Как правило, именно современные модели имеют небольшие габаритные размеры, которые позволяют проводить стационарную установку;

- полноразмерные, как правило, представлены универсальным типом оборудования. Еще несколько лет назад проводилось производство только подобных моделей, которые обладают большими габаритными размерами и весом. Их устанавливают на заводах и в мастерских, крепление проводится к полу.

Практически все стационарные модели подходят для использования в быту и в промышленности. Полноразмерные модели подходят только для использования в промышленности, так как имеют большой вес и габаритные размеры, зачастую питаются от трехфазной сети и имеют большую потребительскую мощность.

В заключение отметим, что на современном рынке представлено большое количество оборудования для заточки сверл, ассортимент постоянно пополняется. Некоторые модели могут иметь невысокую стоим

i-perf.ru

Станок для заточки сверл

В процессе сверления различных твердых материалов сверла постоянно тупятся. Такое обстоятельство может доставить серьезные неудобства, особенно когда наступает время выполнять работу. Использовать тупое и изношенное сверло практически невозможно. Для удобства работы необходимо восстановить размер и геометрию изделия. Чтобы заточить его правильным образом, понадобится узнать несколько особенностей и способов такого процесса. Станок для заточки сверл можно выполнить самостоятельно, если разобраться в устройстве такого прибора.

Правильная заточка спиральных изделий

Применять сверла для древесины можно продолжительное время, поэтому об их заточке беспокоиться не придется. Они могут исправно служить многие месяцы. Однако изделия для работы с металлом или бетоном тупятся довольно быстро. Они всегда должны обладать отличительной остротой. Это обязательное условие для сверления металлических изделий.

Если изделие стало терять остроту, в начале работы с ним появляется характерный скрип. При работе с незаточенным сверлом оно выделяет больше тепла и скорее изнашивается.

Заточка сверл осуществляется на профессиональном оборудовании. Для такой работы можно использовать и определенные приспособления. Если имеется возможность, лучше выполнить работу на профессиональном инструменте. Однако в большинстве случаев нужно обходиться подручными материалами. Чаще всего для этой задачи применяют электростанок с точильным камнем.

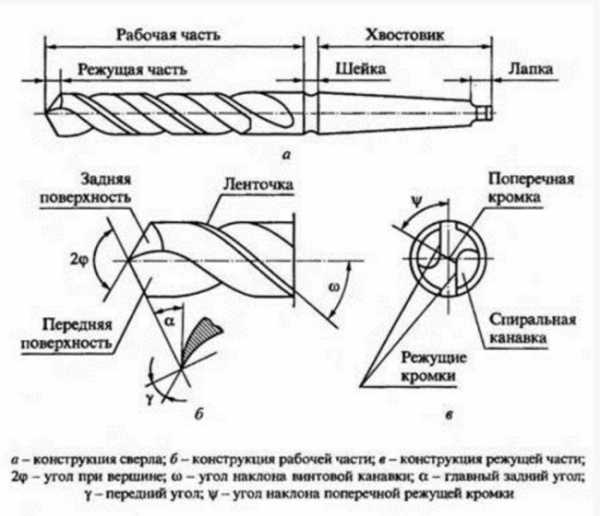

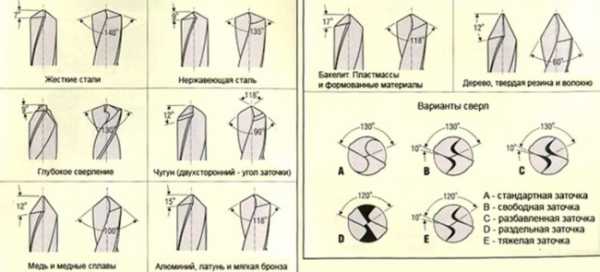

Для начала следует понять, каким образом мастер затачивает сверло. На способ заточки влияет форма, которая будет придаваться задней поверхности изделия. Она может иметь форму конуса или винта, одно- или двухплоскостную поверхность.

Для хорошей работы буравчика необходимо обработать его задние грани. Вручную такую работу не выполнить. Существует несколько особенностей заточки сверл разных видов:

- Одноплоскостной вариант обработки. Угол заточки сверла по металлу может иметь значение 28-30 градусов. Сверло следует просто поднести к абразиву так, чтобы кромка сверла расположилась параллельно кругу. Во время работы нет необходимости во вращении буравчика.

- Сверла больше 3 мм следует затачивать конически. С такой задачей сложно справиться, если заточка сверла по металлу выполняется вручную. Берется сверло определенным образом. К примеру, в левой руке должна оказаться его рабочая часть. Хвост берется правой рукой. Изделие следует прижать к торцу камня для шлифования режущей кромкой. Сверло необходимо покачивать, что позволит выполнить конусную поверхность.

- Во время заточки необходимо выдерживать начальную форму сверла. Это позволит сохранить необходимые углы. Для свёрл, имеющих диаметр до 10 мм, таких работ вполне достаточно. Если изделие имеет диаметр больше 10 мм, заточке подвергается его передняя часть.

- В чем заключается суть подтачивания сверла? Изменяются углы кромки и передней поверхности. За счет этого буравчик служит дольше. Поперечная кромка приобретает меньшую ширину. Поперечная кромка при этом не сверлит. Она скорее скоблит металл.

На производстве после выполнения заточки обычно выполняют доводку. Благодаря этому сглаживается поверхность, устраняются зазубрины. Изделие, на котором осуществили доводку, гораздо меньше подвергается износу. Станок для заточки сверл разного типа имеет общую конструкцию и принцип работы.

Победитовые сверла

Никому не хочется слушать визг незаточенного сверла. Затупляются и прочные победитовые наконечники. Их тоже необходимо время от времени подтачивать. Для них используется алмазный камень. Обычная наждачка для выполнения таких работ не подходит. Кроме того, заранее подготавливается охлаждающая жидкость. Необходимо разобраться, как правильно затачивать сверла по металлу.

Чем выше твердость обрабатываемого материала, и ниже следует выставлять скорость вращения круга. Угловая скорость при затачивании победитовых наконечников может варьироваться в зависимости от инструмента, используемого для заточки.

Заточка сверл производится аккуратно. Необходимо уверенно держать сверло и при помощи коротких касаний выполнять заточку. Его на короткие промежутки времени подводят к абразиву. При этом необходимо контролировать процесс. Это необходимо чтобы не срезать лишнего.

Буравчики, имеющие напайки, затачиваются таким же образом, что и сверла с меньшими размерами. Заточка задней поверхности должна проводиться плоской. Заднюю поверхность не трогают. Лучше, если будет подточена передняя поверхность. При наличии уже сточенной напайки следует провести подточку.

При работе со сверлами по металлу своими руками следует быть особенно осторожным. Необходимо, чтобы кромки обладали одним размером. Если этого не получится сделать, произойдет смещение центра оси. Выполняемые отверстия с использованием такого сверла будут увеличены. Во время работы следует тщательно контролировать передние и задние углы. Чем боле твердым является материал, который планируется сверлить затачиваемым изделием, тем больше должен быть угол заточки. При обработке победитовых сверл он составляет около 170 градусов.

Важно следить, чтобы буравчик не перегревался. Это может сказаться на его прочности – на изделии появятся трещины. Чтобы этого избежать, сверло охлаждают в обычной воде. Каждое приспособление для заточки сверл имеет определенные особенности.

Особенности станков

Различные устройства, используемые при точении различных сверл, рассчитаны на стальные и чугунные буравчики. Современные заточные станки для сверл наделяются различными функциями. При использовании некоторых из них возможна регулировка угла заточки.

Станки, благодаря которым выполняется заточка, могут быть разного вида:

- универсальными – их применяют при обработке разных инструментов;

- специальными – они применимы только для одного вида.

Универсальные станки представляют собой устройства, которые используются для заточки сверл. Они позволяют обрабатывать:

- фрезы;

- зенкеры;

- долбянки;

- метчики.

Станки можно разделить на несколько категорий: промышленные и бытовые. К первым относятся изделия, которые рассчитаны на использование для большого круга задач и инструментов. Мощности таких изделия зависит от того, какой в них установлен мотор.

Бытовые станки для заточки отличаются компактностью и небольшим диапазоном рабочих возможностей. Они обычно используются в бытовых условиях.

Сооружение самодельного станка

Как заточить сверло по металлу? Необходимо не только знать технологию работ, но и особенности функционирования станка. При сооружении прибора для заточки понадобится подготовить определенные материалы. Заранее подготавливается тумблер, провода, мотор и абразивный круг, а также несколько других материалов. При создании станка необходимо руководствоваться несколькими советами:

- Для большей безопасности необходимо установить станок в корпус. Снаружи следует оставить только абразивный круг. Прибор выполняется таким образом, что питание будет осуществляться от сети.

- Заранее следует выбрать место, куда будет помещено приспособление. Лучше, если станок будет помещен на металлический стол.

- Мотор устанавливаться на стол, чтобы наметить места креплений.

- Затем необходимо убрать электромотор и просверлить 4 отверстия.

- После этого следует закрепить мотор на болты.

Совет! Если у мотора отсутствуют лапки, его можно установить на металлические полосы.

Электродвигатель необходимо оснастить специальным валом. На него будет помещен вращающийся диск. Для этой задачи необходимо сначала провести монтаж крепежной гайки, затем закрепить диск при помощи шайбы.

При совпадении диаметра вала и отверстия диска необходимо просто поместить шайбу на вал, а после этого диск. При несовпадении этих показателей придется добавить втулку.

Двигатель можно позаимствовать у старой стиралки. Для такого устройства он подойдет идеально. Необходимо помнить, что заранее необходимо подготовить пускатель. Он должен иметь около 4 разомкнутых контактов.

При выполнении такого приспособления понадобится иметь определенный опыт. Обработка сверла позволит продлить срок его службы. При создании самодельного станка можно существенно сэкономить, ведь покупка расходных материалов при возможности их отремонтировать – необоснованная трата средств. Соорудить устройство для заточки можно из подручных средств. Если покопаться в кладовой, можно найти все комплектующие.

bouw.ru

инженер поможет – Станок для заточки сверл

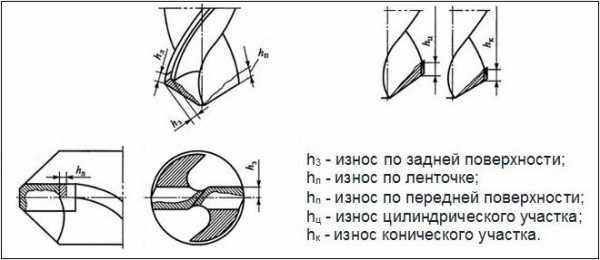

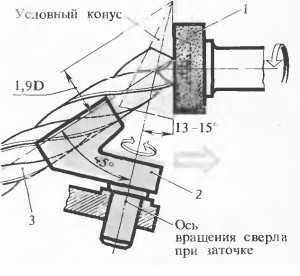

Сверла начинают изнашиваться с периферии режущей кромки, из-за того что на периферии инструмента скорость резания намного больше чем на острие, поэтому там максимальная температура, а отвод тепла при сверлении от уголка режущей кромки затруднен. Затем истирается задняя поверхность острия сверла. На задней поверхности появляются риски, идущие от режущей кромки. При износе сверла риски сливаются в одну сплошную полосу вдоль всей режущей кромки. Нужно как можно раньше начать процесс переточки сверла на заточном станке, чтобы уменьшить снимаемый слой и продлить срок службы инструмента. При заточке нужно как повторить форму заточки сверла, чтобы сохранить нужные режущие свойства после заточки. Подробнее про заточку сверл и выбор сверла по металлу.

Заточка сверл может производиться вручную на наждаке или на заточном станке.

Станки для заточки сверл в не зависимости от материала бывают бытовыми и промышленными. Бытовые станки для заточки довольно компактны и хорошо подходят для домашней работы.

На промышленном станке для заточки сверл можно выполнять следующие операции

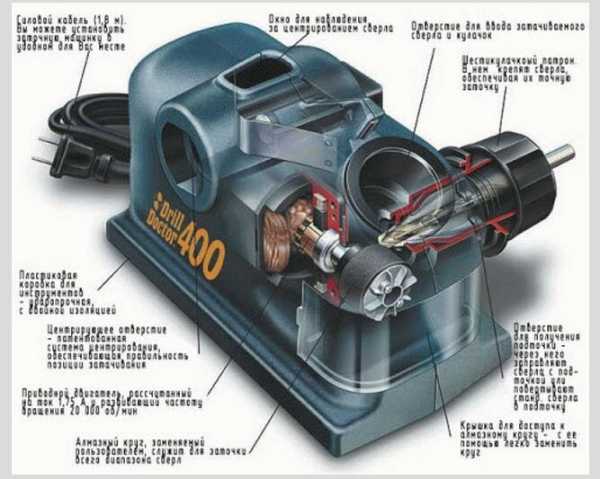

Для дома подходят станки для заточки сверл типа Drill Doctor и его китайские аналоги. Основное при заточке сверла на станке это точная центровка оси сверла в патроне.

Думаю нужно уточнить, что тонкие сверла диаметром 2-3 мм хорошо заточить не удается , потому что точность станка на это не рассчитана. В этом случае вам нужен будет специальный станок.

Не забывайте, что режущий материал сверла не переносит перегрева. При переточке твердосплавные материалы трескаются, а быстрорежущий теряют свою твердость. При переточке на заточном станке нужно с периодичностью охлаждать сверло водой или воздухом, в случае если сверло уже раскалилось лучше его немного остудить при комнатной температуре.

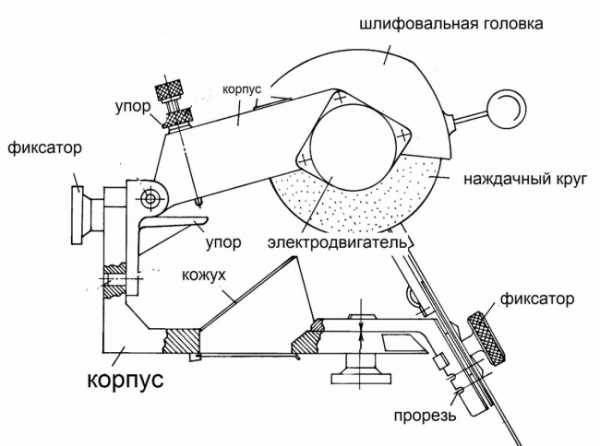

Все станка для заточки сверл имеют конструкцию

Основная часть станка для заточки сверл состоит из неподвижного основания, а также съемной державки с отверстиями для сверл под разный диаметр.

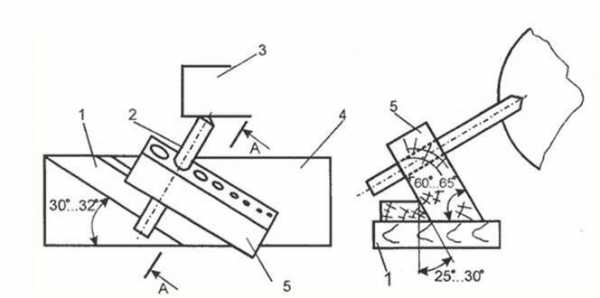

К основанию под углом 30-32 градусов (выбор угла зависит от угла вершины сверла) крепится рейка со скошенной боковой гранью под углом 25-30°. Эта рейка ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Одна из боковин у державки имеет угол 60-65°. Боковиной державкой прижимают к рейке у основания, что обеспечивает заточку переднего угла сверла с нужными геометрическими параметрами на станке для заточки сверл.

Обратите внимание, что режущие кромки после заточки сверла на станке для заточки сверл по длине должны быть равны и наклонены под одним углом к оси сверла. Размер поперечной режущей кромки при правильной заточке сверла на станке не должен быть превышать 0,5 мм для сверл, с диаметром меньше 8 мм, при более она должна быть до 1,4 мм.

Заточка сверл на станке BSM 20

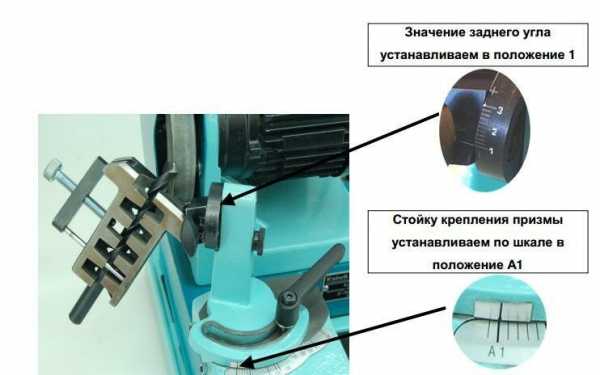

Зажмите сверло при помощи винта. Слегка зажимаете сверло, при этом оно должно поворачиваться в призме. Теперь установите главную режущую кромку сверла в направлении, указанном на рисунке. При помощи винта затяните призму.

Призма с зажатым в нем сверле устанавливается на стойку крепления призмы и зажимается и винтом. По шкале устанавливается нужный угол при вершине сверла (стандартный угол 118°) и стойка зажимается рукояткой.

-левая шкала: стойка отводится влево до упора

-правая шкала: стойка отводится вправо до упора

При помощи подачи призмы и подачи двигателя позиционируйте сверло перед шлифовальным кругом. Осторожно устанавливая подачу призмы, одновременно поворачиваете ее и затачиваете первую режущую кромку сверла

Подточка перемычки сверла

Сверло неподвижно зажато в призме.

Крепление призмы фиксируем в отверстии .

Стойку крепления призмы устанавливаем по шкале в положение.

Используя подачу призмы и подачу двигателя, подводим сверло к шлифовальному кругу и подтачиваем перемычку между поперечными режущими кромками сверла. Запоминаем значение подачи призмы и отводим сверло назад (примерно на 3 оборота). Подачу двигателя при этом не трогаем.

Переворачиваем призму на 180° и повторяем все для другой стороны сверла.

Дополнительно выложил видео по заточке сверл на станке.

engcrafts.com

Станки для заточки сверл, изготовление своими руками, видео, фото

Режущий инструмент со временем теряет свои основные качества из-за износа поверхности. Процесс резания заключается в контакте режущей кромки инструмента, изготовленного из более твердого металла, и обрабатываемой поверхности. В процессе резания режущая кромка затупляется. Сверла также можно отнести к режущим инструментам. Они имеют сложную геометрию режущей кромки, что обуславливает отсутствие возможности использования обычных методов обработки. Станок для заточки сверл – специальное устройство, которое предназначено для изменения угла поверхностей, образующих режущую кромку. Изготовить подобное устройство своими руками довольно сложно.

Специализированный станок для заточки сверл

Специализированный станок для заточки сверлВыбор и использование оборудования

Приспособление для заточки сверл, изготовленное своими руками, зачастую используется только в бытовых условиях. Самодельный станок для заточки сверл не предоставляет возможности выдерживать рекомендуемые углы поверхностей, которые образуют геометрию сверла. В мелкосерийном производстве используют модели, которые выпускают заводы. Подобное устройство, которое не изготовить своими руками, имеет ряд конструктивных особенностей.

Приспособление для заточки сверл – устройство, которое может использоваться также для восстановления концевой фрезы и других круглых режущих инструментов, так как их форма несколько схожа. Станок для заточки сверл может использоваться для обработки режущей кромки инструмента, который имеет диаметр в небольшом диапазоне: от 12 до 18 миллиметров.

Можно выделить несколько параметров, которые определяют качество и эксплуатационные особенности станков. К ним отнесем:

- Универсальность специализации. Широкая степень специализации определяет то, что станок может использоваться для обработки режущей кромки различных инструментов.

- Габариты и вес. Чем меньше габариты и вес, тем проще провести установку и меньше будет занимать оборудование места. Однако стоит помнить о том, что на момент заточки будет оказываться большое воздействие, и из-за возникающих сил следует обеспечить надежную жесткую фиксацию.

- Класс точности проводимых работ и самого прибора. Класс точности всегда является одним из наиболее важных параметров. Современные конструкции обладают высоким показателем класса точности проводимых работ, что достигается путем использования современных технологий на момент производства.

- Скорость проводимой работы. Этот показатель может зависеть от различных параметров, к примеру, от типа устанавливаемого абразива, а также от скорости вращения шпинделя. Скорость работы оказывает влияние на эффективность и производительность труда. Однако в некоторых случаях повысить скорость обработки нельзя по причине того, что есть вероятность нагрева режущего инструмента и изменения его основных свойств.

- Разновидности используемых абразивов. Как правило, используется круг, имеющий посадочное гнездо определенных размеров.

- Наличие системы охлаждения поверхности используемого абразива и обрабатываемой поверхности. Как правило, система представлена ванночкой с водой. Наличие охлаждающей ванночки позволяет снизить температуру обрабатываемой поверхности и абразива, что дает возможность увеличить скорость вращения абразива или проводить заточку инструмента, режущая кромка которого представлена сплавов повышенной твердости.

- Мощность установленного электродвигателя, который приводит в движение абразивный материал. При рассмотрении электродвигателя стоит обратить внимание на возможность регулировки скорости вращения абразива.

- Способ установки также можно назвать довольно важным показателем. От него зависит возможность использования конструкции в тех или иных условиях.

Подобные особенности следует рассматривать при выборе наиболее подходящей модели.

Профессионалы, которые часто проводят рассматриваемую работу своими руками, отдают предпочтение специализированным станкам – приспособление для заточки сверл, которые может использоваться только в определенных случаях. По данному показателю станки можно разделить на следующие группы:

- группа, в которую входит устройство для заточки спиралевидных вариантов исполнения;

- группа, в которую входит станок для заточки сверл перьевого типа.

Подобные станки способны проводить восстановление режущей поверхности, которая находится практически в любом состоянии. При помощи специального механизма можно изменять показатель угла режущей плоскости в диапазоне от 90 до 140 градусов для спиралевидных, а также от 175 до 180 градусов для перьевых сверл. Своими руками можно придать форму XR, S, N и X профилю режущего инструмента. Самодельный станок не позволяет проводить работу с высокой точностью.

Оснащением промышленного станка можно назвать качественные цанги и головки. Они отличают профессиональный и самодельный станок в значительной степени. Также отметим, что большой диапазон регулировок работы, а также закрытая зона резания обуславливают возможность проведения работы без наличия особой подготовки.

Классификация

Существует довольно много различных заточных станков, если не учитывать модели, которые были созданы своими руками, можно выделить две основные группы:

- универсальные используются для работы с самым различным режущим оборудованием, могут применяться в случае обрезки специфических форм сверл, для заточки вариантов исполнения, изготовленных своими руками;

- специальные варианты исполнения имеют узкую специализацию, могут использоваться в различных случаях.

- Универсальный заточной станок с приспособлениями для заточки фрез

- Специализированный заточной станок

Некоторые современные модели оборудования оснащаются программным обеспечением и электронным оборудованием, что позволяет значительно автоматизировать работу и повысить точность контроля процесса заточки. Именно эти моменты различают профессиональные модели и те, которые были созданы своими руками.

Также можно выделить модели по типу установки:

- стационарные – есть возможность провести установку на любой поверхности. При этом обеспечивается жесткое закрепление. Как правило, именно современные модели имеют небольшие габаритные размеры, которые позволяют проводить стационарную установку;

- полноразмерные, как правило, представлены универсальным типом оборудования. Еще несколько лет назад проводилось производство только подобных моделей, которые обладают большими габаритными размерами и весом. Их устанавливают на заводах и в мастерских, крепление проводится к полу.

Практически все стационарные модели подходят для использования в быту и в промышленности. Полноразмерные модели подходят только для использования в промышленности, так как имеют большой вес и габаритные размеры, зачастую питаются от трехфазной сети и имеют большую потребительскую мощность.

В заключение отметим, что на современном рынке представлено большое количество оборудования для заточки сверл, ассортимент постоянно пополняется. Некоторые модели могут иметь невысокую стоимость, их создание своими руками может обойтись дороже. Проходящие выставки в отрасли металлургии отражают все достижения в рассматриваемой области, представляют новые, более эффективные станки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

разновидности приспособления и их конструкция

Режущая часть сверла в процессе его использования быстро изнашивается, что значительно снижает его эффективность. Чтобы качественно восстановить геометрические параметры режущей части, необходимо использование специальных приспособлений, одним из которых является стойка для заточки сверл.

Стойка жестко закрепляется рядом со станком для заточки и обеспечивает точное позиционирование сверла относительно абразивного диска

Такая стойка может иметь различное конструктивное исполнение и представляет собой приспособление, при помощи которого можно выполнять заточку сверл с диаметром до 19 мм. Конструктивные особенности этого приспособления позволяют не только затачивать сверла различного диаметра, но и изменять угол, под которым располагается режущая кромка.

Основные методики заточки сверл

Режущая часть сверла в процессе его эксплуатации начинает изнашиваться с наружной части рабочей кромки. Объясняется это тем, что скорость вращения наружной части режущей кромки выше, чем внутренней, соответственно, данная часть инструмента нагревается более активно, что и приводит к ее интенсивному износу. В процессе износа на передней и задней сторонах режущей кромки сначала формируются риски, которые затем объединяются и образуют единую борозду, покрывающую всю режущую часть инструмента.

Геометрические формы износа сверла

Если сверло в процессе его эксплуатации затачивать чаще, то слой материала, снимаемого в процессе выполнения такой процедуры, будет тоньше. Это позволит сохранить все первоначальные характеристики инструмента. Выполняя заточку сверла, следует стремиться к тому, чтобы геометрические параметры режущих кромок после выполнения такой операции соответствовали первоначальным значениям.

Наиболее распространенным методом заточки является одинарный. Он предполагает, что задней рабочей части придается форма конуса. При выполнении заточки по данному методу ось качания сверла, относительно которой его поворачивают в разных направлениях, располагают под углом 14° к рабочей боковой поверхности точильного круга. За счет этого в процессе выполнения заточки между рабочими кромками инструмента формируется угол, равный 118°.

Основные формы заточек сверла по металлу

Если говорить обо всех используемых методах заточки, то они бывают:

- одноплоскостными;

- двухплоскостными;

- эллиптическими;

- винтовыми;

- коническими;

- фасонными;

- сложно-винтовыми.

Что собой представляет стойка для заточки сверл

Стойки, которые используются для заточки сверл, могут относиться к промышленному или бытовому типу. Промышленные стойки, предназначенные для заточки сверл на производственных участках, являются более функциональными приспособлениями, с помощью которых такую операцию можно выполнять по нескольким методикам. В отличие от промышленных, бытовые стойки для заточки отличают компактные габариты. Это позволяет использовать такие приспособления для оснащения домашних мастерских. Наиболее сложными в заточке являются сверла, диаметр которых не превышает 3 мм: для восстановления геометрии их режущей части используется специальное оборудование.

В этих стойках для фиксации сверла используется сверлильный патрон

Стойки, предназначенные для заточки сверл, применяются в комплекте с точильными станками. Такие приспособления крепятся на станину оборудования при помощи болта и шайбы. Сверло, режущую часть которого необходимо заточить, фиксируется в зажимном устройстве стойки при помощи специальных болтов. За обеспечение заточки задней поверхности режущей части под определенным углом отвечает дуговой ход, совершаемый приспособлением. Для того чтобы заточка, выполняемая при помощи стойки, была проведена в соответствии со всеми требуемыми параметрами, необходимо правильно фиксировать инструмент в зажимном устройстве.

При заточке металл, из которого изготовлено сверло, подвергается интенсивному нагреву, что может привести к его размягчению и даже растрескиванию. Чтобы такого не происходило, сверло в процессе заточки необходимо регулярно охлаждать в естественных условиях или (если поверхность инструмента не сильно раскалена) использовать для этих целей обычную воду.

Особенности конструкции

Основными элементами конструкции стоек, используемых для заточки сверл, являются:

- основание приспособления, на котором располагается винт для его фиксации;

- стержень;

- затяжная гайка, расположенная между основанием приспособления и его стержнем;

- каретка, оснащенная упором для сверла и зажимом для фиксации обрабатываемого инструмента.

Устройство стойки для заточек сверл

Правильность и точность выполняемой заточки обеспечивает планка со шкалой в конструкции стойки. По этой шкале выставляется и отслеживается угловое расположение затачиваемого инструмента. Передняя кромка желобка стойки при креплении на точильном устройстве располагается по направлению к рабочей поверхности точильного круга. Положение обрабатываемого инструмента изменяется при помощи регулирующего болта и оси шарнира, а также посредством изменения угла наклона основания стойки.

На стойке нанесена шкала с типовыми углами заточки

Рекомендации по работе со стойками для заточки сверл

Алгоритм работы со стойками, используемыми для заточки сверл, выглядит следующим образом.

- В первую очередь необходимо расслабить зажим желоба и вставить в него сверло таким образом, чтобы режущая часть последнего выступала за кромку установочного устройства.

- После установки сверла в желоб, правильность выполнения которой можно определить по специальной таблице, запорный винт затягивают, а стопор рабочей поверхности поднимают.

- Стойку при помощи ослабления барашка необходимо расположить так, чтобы рабочий конец сверла прикасался к поверхности точильного камня. Барашек после правильного расположения сверла надо затянуть.

- После включения точильного станка винт подачи инструмента следует аккуратно ослабить.

- После обработки одной из рабочих поверхностей сверла зажимной винт ослабляют и переворачивают инструмент для обработки его второй рабочей поверхности.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Станки для заточки сверл по металлу

Приспособление для заточки сверл должно быть в арсенале любого домашнего мастера

При работе с твердыми заготовками, рабочая поверхность сверла быстро изнашивается. Затупленное сверло сильно нагревается и теряет прочность. Это происходит по причине «отпускания» металла. Инструмент периодически надо затачивать. Впрочем – это относится не только к сверлам.

Сверла относятся к недорогим приспособлениям. Во всяком случае, те модели, которые используются в домашнем хозяйстве. Тем не менее, покупать новый наконечник всякий раз после его затупления – расточительно.

Существуют фабричные приспособления для заточки, но при этом нарушается концепция экономного использования домашних инструментов.

Сверла по дереву практически не тупятся, разве что инструмент можно «загнать» на высоких оборотах в смолистой заготовке. Победитовые наконечники по бетону и камню не затачивают. Остается заточка сверла по металлу. Многие слесари со стажем проводят эту процедуру своими руками, безо всяких приспособлений.

Однако, точность работ оставляет желать лучшего, да и глазомер не у каждого домашнего мастера развит настолько профессионально. В любом случае, минимальная механизация необходима.

ВАЖНО! Затачивать наконечники при помощи напильника, надфиля и даже наждачной бумаги – бессмысленно. Для этого необходим электрический наждак (точило).

Как изготовить самодельное приспособление для заточки сверл?

В первую очередь, необходимо обзавестись средством контроля. Как бы вы не затачивали сверло, необходим шаблон для проверки точности работ.

Обычные сверла для работы с черными металлами имеют угол кромки 115-120 градусов. Если вами приходится работать с разными материалами – ознакомьтесь с таблицей углов:

| Обрабатываемый материал | угол заточки |

| Сталь, чугун, бронза твердосплавная | 115-120 |

| Латунные сплавы, мягкая бронза | 125-135 |

| Красная медь | 125 |

| Алюминий и мягкие сплавы на его основе | 135 |

| Керамика, гранит | 135 |

| Древесина любых пород | 135 |

| Магний и сплавы на его основе | 85 |

| Силумин | 90-100 |

| Пластик, текстолит | 90-100 |

Зная эти значения, можно приготовить несколько шаблонов, и в соответствии с ними производить заточку самостоятельно. При этом можно одно и то же сверло применять для различных заготовок, стоит лишь поменять угол вершины рабочей области.

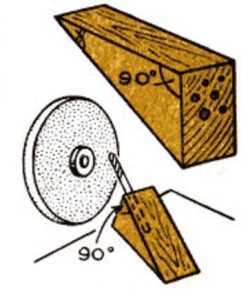

Простейшая, но очень эффективная приспособа для заточки – втулки разного диаметра, закрепленные на каком-нибудь основании. Схематический чертеж устройства на иллюстрации:

ВАЖНО! Инструмент во втулке болтаться не должен, ошибка лишь в один градус снизит качество сверления.

Лучше всего изготовить целую обойму из медных или алюминиевых трубок, под типовые размеры сверл. Или насверлить в бруске из мягкого материала достаточное количество дырок. Главное – установить на вашем точиле удобный подручник, который позволит под правильным углом передвигать приспособление для заточки, и служить надежным упором.

Таким способом пользовались наши деды. Только в качестве материала для изготовления заточного станочка – уголка, использовали дубовый брусок.

В принципе, достаточно было разместить напротив боковой поверхности наждака стол или верстак – и заточной станок готов. При этом качество и точность обработки была на высоком уровне.

Существуют разные чертежи приспособлений для заточки.

Можно воспользоваться готовым, или разработать его самостоятельно. Главное – понять принцип работы со сверлом.

ВАЖНО! При работе на точиле, нельзя допускать вращения сверла вокруг своей оси.

Если инструмент провернется хотя бы на миллиметр – он будет испорчен, и придется стачивать некоторое расстояние для повторной обработки.

После окончания заточки, дайте сверлу остыть и проведите замеры при помощи шаблона. Обе кромки должны быть симметричны с точностью до десятых долей миллиметра. Особенно это важно для сверл малого диаметра.

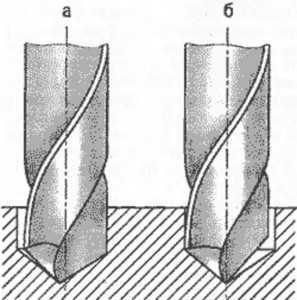

На схеме показаны типичные ошибки самостоятельной заточки:

- Углы подобраны правильно и симметрично – а длины режущих кромок неодинаковы. Центр сверления смещен относительно оси сверла. При работе с таким инструментом будут возникать биения, при начале сверления невозможно будет точно попасть в разметку. Сверло с большой долей вероятности сломается;

- Центровка точная, углы режущей кромки несимметричны. При создании отверстия будет работать лишь одна режущая рабочая часть. Сверление будет происходить медленней, наконечник быстро перегреется. Возможно «отпускание» закаленного металла от нагрева. Кроме того, отверстие будет разбито, а его диаметр больше диаметра сверла.

Конструкция точильного станка для спиральных сверл по металлу, изготовленная из подручных материалов

В качестве основы взят бытовой точильный станок с гордой надписью «сделано в Германии», имеющий все признаки изделия из Поднебесной. Тем не менее, работает он исправно, биения оси нет, обороты под нагрузкой держит.

Техническое задание поставлено следующее:

- подручник должен быть строго на одной горизонтали (или выше ее) с осью вращения наждака;

- конструкция прочная и надежная, обеспечивающая безопасность работ;

- должна быть возможность как ручной заточки, так и полуавтоматической – с помощью приспособы;

- форма подручника позволяет свободно опускать хвостовик сверла на необходимый угол.

Никаких дефицитных деталей для изготовления приспособления не требуется. Все материалы фактически валялись под ногами в сарае. Обработка заготовок производилась болгаркой, тем же самым модернизируемым точилом, и сваркой.

Поскольку упор предполагалось делать качающимся (для полуавтоматического режима), было изготовлено петлевое соединение. Отверстия трубки, кронштейна и болта подобраны точно, для отсутствия люфтов. Полученное приспособление имеет две степени свободы.

Площадку можно вращать по вертикальной оси – меняя угол заточки сверла. Эта ось фиксируемая. Также подручник может качаться, опираясь на горизонтальную ось, обеспечивая правильную артикуляцию во время заточки. Эта степень свободы не фиксируемая.

Для опорной пластины выбран металл толщиной 4 мм, остальные элементы конструкции – 3 мм. Прочность получается более чем достаточная. Подручник жестко соединяется с корпусом наждака. Разумеется, крепить его к защитному кожуху недопустимо, поэтому прикручиваем кронштейн с помощью дополнительной металлической «щеки».

К подручнику (точнее к опорной пластине) прикручивается собственно направляющая пластина для сверл. Пластина толщиной 5 мм, в ней пропилен треугольный паз для фиксирования сверла во время обработки.

Угол поворота конструкции – 90 градусов. Это обеспечит заточку любым способом, от метода Леонтьева – до прижима под одним углом с выработкой острого угла кромки за счет кривизны наждака.

Обрабатываемое сверло не только прочно держится в канавке – его можно свободно подавать к абразиву вдоль паза, без малейшего отклонения угла заточки.

За счет некоторого превышения плоскости опорной пластины над осью вращения диска, достигнута оптимальная форма заточки затылка рабочей кромки.

Перед началом работ прижимаем сверло к пластине и выставляем режущую кромку параллельно пластине. На этом юстировка заканчивается и можно подавать инструмент к наждаку. Заточка сверла требует определенных навыков, делайте все не спеша внимательно следите за углом заточки.

i-perf.ru

Станок для заточки свёрл своими руками

Содержание статьи:

Устройство для заточки свёрл пригодится в любом хозяйстве. Ведь работа с тупым сверлом — одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Правила заточки сверл

комбинированный станок для заточки свёрл и не только

Свёрла можно затачивать на специальных заточных дисках, вручную или на станках. Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

При затачивании вручную своими руками, нужно выполнять правила:

- одной рукой удерживать за хвостовик, второй подправлять рабочий конец;

- режущий край обрабатывать боковой частью заточного диска;

- сначала затачивается одна сторона, после чего сверло аккуратно переворачивается и обрабатывается вторая.

Во время обработки важно сохранять изначальную форму сверла и направление режущих краев. Необходимо следить за тем, чтобы острие кончика не смещалось от центра, иначе во время работы инструмент отклонится в сторону. Если после заточки угол режущих краев неодинаков, работа сверла будет некачественной. Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Виды заточного оборудования

Самодельный аппарат предусмотрен для затачивания свёрл из различных металлов, резаков, метчиков, фрез, зенкеров, резцов.

Оборудование может быть:

- специализированным — обрабатывает единственный тип инструментов;

- универсальным — используется для любых видов резаков и свёрл.

Самодельные механизмы чаще относятся к универсальному бытовому типу. Промышленные станки мощны, работают с крупными инструментами. Дома в таких необходимости нет, они шумны, занимают много места и энергозатратны.

Бытовые самодельные станки подходят для затачивания свёрл малого и среднего диаметра, они компактны и экономичны.

Изготовление станка для заточки

Чтобы своими руками собрать станок, необходимо подготовить:

- электромотор;

- точильный диск;

- тумблер;

- подставку;

- электрокабель;

- заглушку.

Все комплектующие станка своими руками размещаются внутри корпуса. Это сделает работу безопасной и удобной. Доступным должен быть только шкив электродвигателя, на который надевается точильный диск. Станок стационарно крепится к верстаку, поэтому место нужно подобрать заранее.

- поместите электромотор в нужное место, на столе отметьте точки креплений;

- просверлите отверстия для крепежных болтов;

- верните электромотор на место и прикрутите его к верстаку, для крепления подойдут хомуты из тонких металлических полосок;

- установите защитный корпус;

- на шкив двигателя наденьте точильный круг.

Желательно подобрать двигатель с удлиненным шкивом, иначе его придется доставлять. Сначала надевается шайба, после чего круг. При несовпадении поперечников шкива и диска используется переходная втулка. Сбоку втулки делается резьбовое отверстие, в него вкручивают дополнительный крепежный болтик.

По мощности для самодельного станка подходит двигатель от стиральной машины. Не подбирайте двигатель с высокими оборотами, так как затачивание свёрл происходит на небольшой скорости.

Теперь можно подключить электрическую составляющую: тумблер, двигатель и соединить их с розеткой.

Дополнительные устройства

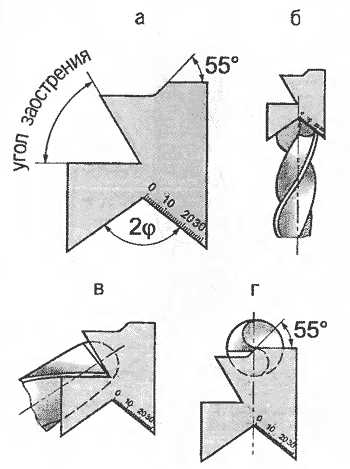

шаблон для заточки: а — шаблон; б — угол при вершине и длина режущих кромок; в — угол заострения; г — угол между режущей поверхностью и перемычкой

Изготовленные своими руками дополнительные приспособления сделают работу по заточке сверл более удобной и точной.

Шаблон для проверки. Шаблон вырезают из листа тонкого (1 мм) мягкого металла (алюминия, меди). Шаблон выявляет углы у острия, продолжительность рабочих краев, угол между рабочим краем и перемычкой. Так как задний угол заточки сверла шаблоном проверить практически невозможно, выверяется угол заострения. Вырезается шаблон перед первым использованием сверла.

Направляющая. Это небольшая приставка, которая делается из металлической полоски и с помощью болта фиксируется на корпусе. Во время работы сверло укладывают на направляющую и подводят к точильному камню.

Угломер. На подставке, которая описана сверху, наносятся деления углов затачивания. Можно отрезать часть металлического транспортира с отметками углов и прикрепить к подставке. Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

приспособление для заточки сверл: 1 — рейка; 2 — сверло; 3 — точильный круг; 4 — станина; 5 — державка

Приспособление, облегчающее заточку свёрл. Представляет собой фиксированную станину и державку, в которой предусмотрены отверстия для вставления резаков разного размера. Державку можно снимать. Станина выполняется из доски 50 мм, к ней прикрепляется рейка под углом 32 градуса. Рейка выставляет державку с инструментом под необходимым углом. Державка своими руками выпиливается из бруска, поверхность которого снимают под углом 65 градусов. Скошенная часть укладывается к рейке. Углы скашивания державки и рейки зависят от типа заточки.

Многофункциональный механизм

универсальное приспособление для затачивания сверл

Заточка сверл станет проще при использовании этого механизма. Устройство состоит из:

- роликовых салазок;

- направляющей;

- вала;

- транспортира;

- патрона сверлильного.

Направляющую следует сделать достаточно широкой, к ней прикрепляется транспортир. В качестве оси поворота выступает болт, вставленный в предусмотренное отверстие. На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

Снизу упорной пластины находится ограничитель (он же указатель), который одновременно указывает необходимый угол смещения и фиксирует в нужном положении.

Механизм работает следующим образом:

- сверло фиксируется в патроне;

- упорная пластина стопорится под необходимым углом;

- инструмент вращают по продольной оси с помощью рукоятки;

- отмечают угол;

- переворачивают резак на 90 градусов и обрабатывают вторую половину, доходя до отмеченного угла.

Правила заточки на самодельном станке

- Во время обработки свёрл, оба плечика должны быть идентичными. Это означает, что сверло будет ровно входить в отверстие и качественно выполнять сверление.

- До запуска станка своими руками надежно закрепите точильный круг на шкиве.

- Первичную обработку проводите диском с крупным абразивом. Когда вы заметите заусенец на сверле, диск следует менять на более тонкий.

- Во время заточки постоянно удерживайте необходимый угол.

- Круг должен вращаться только в одном направлении, по лезвию.

- Не допускайте перегрева резака, в процессе обработки его следует периодически охлаждать. Не окунайте перегретый инструмент в холодную воду, это способствует растрескиванию металла.

Несколько вариантов приспособлений для заточки свёрл в видеороликах:

stanokgid.ru