принцип работы, вал, направляющие, ножи

Что нужно для того, чтобы изготовить самодельный фуганок своими руками? Сначала нужно определиться разновидностями этого инструмента.

Фуганок бывает трех типов.

- Первый – ручной, напоминает удлиненный рубанок.

- Второй – электрорубанок, выглядит как циркулярная пила с горизонтальным ножом.

- И третий – фуговальный станок.

Основные его части – статина и фуговальный вал.

Как сделать фуганок своими руками?

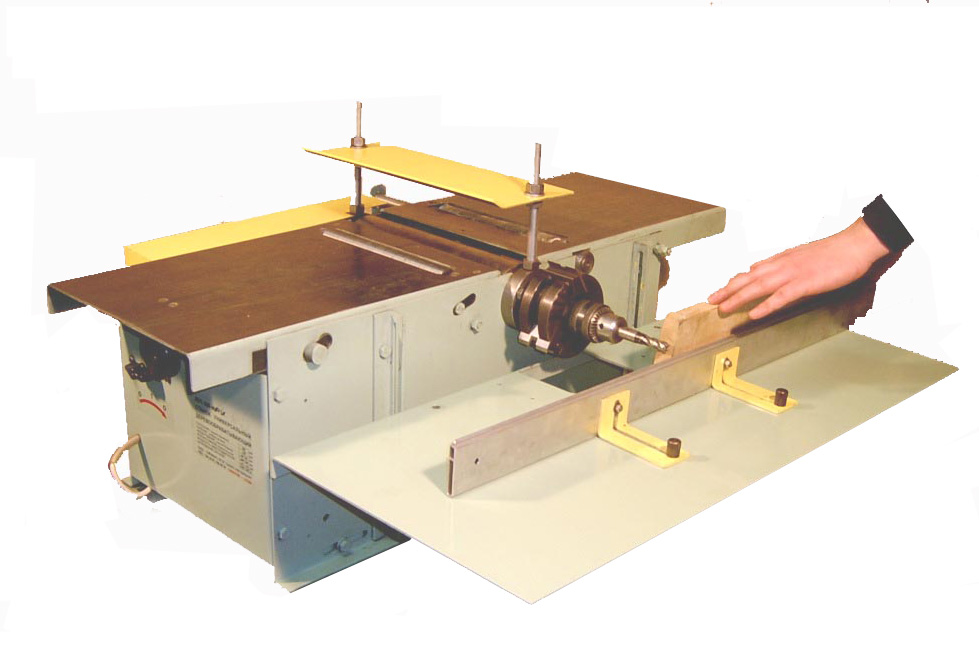

Предлагаемый вариант фуганка позволит с легкостью обрабатывать заготовки длиной более 60 см.Основой этого деревообрабатывающего станка является ручной электрический рубанок российского производства – Интерскол.

Электроинструмент был несколько модифицирован. К примеру, были убраны родные подошвы. И дополнительно прорезаны отверстия в пластиковом корпусе для более легкого выхода стружки из рубанка.

Для создания фуганка потребуется стол, к которому будет снизу крепиться электрический рубанок.

На фото видны отверстия, при помощи которых впоследствии будет прикреплен рубанок.

1) Для точной и качественной обработки древесины, необходим упор. Он должен быть перпендикулярно приварен к рабочей поверхности. Такой же упор приваривается и с другой стороны.

2) Затем к приваренным упорам можно прикручивать направляющую. В качестве направляющей можно использовать ровные доски. В нашем случае это кусок ДСП.

Очень важным моментом является то, что подающая и принимающая части стола находятся на разных уровнях. А точнее – вся подающая часть ниже на 1 мм. Эта разница позволяет срезать с заготовки слой, толщиной 1 мм. Подающая и принимающая части между собой соединены двумя деталями по бокам. Соединительные детали в нашем случае – это разрезанный швеллер.

Стол собирается воедино при помощи сварки электродами. Электроды использовались 2.

Станок стоит на 3-х ножках. С одной стороны две тонких ножки из металлических труб, а с другой стороны ножка потолще. Для ответа на вопрос, почему именно 3 ножки необходимо вспомнить геометрию. Ведь через любые три точки можно провести плоскость. Станок с тремя ножками будет устойчиво стоять даже на неровном полу, в то время как четвероногий станок в этом случае будет шататься.

А для того, чтобы весь станок не развалился, по двум диагоналям были приварены две металлические трубы. Так была увеличена прочность конструкции.

После того как стол собран и готов, можно заняться прикреплением электроинструмента. В качестве соединительных элементов используются стандартные монтажные шурупы. Ими была прикреплена родная подошва.Рубанок крепится снизу. Для более плотного прилегания можно использовать компенсирующую прокладку. На фото отчетливо видно, что прокладка добавляет толщины.

Прислонив рубанок к нижней части и совместив болты с дырками, можно заворачивать монтажные болты. Их следует надежно завернуть. Чтобы рубанок впоследствии не отвалился.Теперь можно включать собранный самодельный фуганок и смело работать на нем.

Их следует надежно завернуть. Чтобы рубанок впоследствии не отвалился.Теперь можно включать собранный самодельный фуганок и смело работать на нем.

Видео: самодельный фуганок.

Видео: вторая часть.

Видео: третья часть.

Приобретать промышленное оборудование для начинающих мастеров бывает сложно. Они интересуются, как сделать фуговальный станок своими руками. Вариантов конструктивного исполнения довольно много. Всё объясняется довольно просто, перед устройствами для обработки дерева ставят разные задачи. Решение по изготовлению также во многом зависит от предполагаемого использования.

Для плотницких дел, связанных со строительством, требуется оборудование, позволяющее перерабатывать длинномерные заготовки (лаги, стропила, прогоны и другие элементы). Столярам при изготовлении мебели и интерьерных деталей требуется инструмент, обеспечивающий высокое качество обработанной поверхности. Работать приходится с изделиями ограниченной длины. Ширина также чаще всего не превышает 100…120 мм.

Типы фуговального оборудования

Самодельное оборудование для длинного строгания древесины можно изготовить, используя разные исходные инструменты:

- Ножевые валы – их производят отдельные заводы в качестве продукции ширпотреба. На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм.

- Электрорубанки – готовый инструмент, оснащенный устройствами для настройки, отвода стружки, включения и выключения. Для монтажа на столе присутствует опорная рама, которую нетрудно приспособить для небольшого станка в домашней мастерской.

- Ручные фрезеры – электроинструмент, обеспечивающий высокое качество обработанной поверхности. Производительность фрезы ниже, чем может дать строгальный резец. Однако, при обработке древесины практически исключены задиры. Для твердых пород дерева использование этого типа устройств оказывается незаменимым.

Некоторые мастера создают небольшие фуговальные станки, которые имеют небольшие габаритные размеры и массу. Их можно перевозить на объект. Уже на месте оборудование устанавливается на козлики. Потом выполняется необходимый объем работ.

Их можно перевозить на объект. Уже на месте оборудование устанавливается на козлики. Потом выполняется необходимый объем работ.

Промышленные установки достаточно тяжелы, в них применяют чугунное или дюралюминиевое литьё. При самодельном исполнении используют металлопрокат или дерево.

Основные идеи для самодельных конструкций

Оборудование, изготовленное своими руками, имеет ряд преимуществ перед промышленными образцами:

- Цена в несколько раз ниже, чем у покупных станков. Стоимость определяется только приобретаемыми материалами и комплектующими.

- Небольшая масса и возможность быстро собрать или разобрать, чтобы хранить в мастерской.

- Ремонтопригодность и возможность модернизации. Многие мастера добавляют определенные опции, которые им нужны при изготовлении определенных видов деталей.

- Параметры самодельных установок предусматривают личные потребности. Могут иметь длинный стол или специальные упоры, позволяющие выполнять одновременную обработку в нескольких плоскостях.

Есть и недостатки, их следует учитывать, выполняя работу:

- Ограниченная масса кроме плюсов имеет и минусы. Оборудование не обладает устойчивостью, приходится его крепить к массивным предметам или предусматривать дополнительный крепеж к полу.

- Мощность электропривода рассчитана на использование однофазной сети 220 В. Самодельный станок не использует тяжелые трехфазные двигатели.

- Используются материалы, в которых не заложен значительный запас прочности.

Назначение фуговального станка

Чтобы знать, что предстоит изготавливать, нужно определить круг задач, решаемых с помощью проектируемой и изготавливаемой установки.

- Более 95 % работы заключается в плоском строгании деревянных заготовок с одной стороны. Путем многократной обработки производится выравнивание одной плоскости. Потом, опираясь на боковую поверхность, выбирается древесина с заготовки на поверхности, расположенной под углом 90 ⁰.

- Для изготовления стыкующихся между собой деталей на фуговальном станке выбираются четверти, пазы и выступы.

- Обработка противоположных сторон происходит с определенной точностью. Чтобы иметь детали, имеющие высокую точность, применяются рейсмусовые станки. Их принцип действия во многом схож с фуговальными устройствами. Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.

Оборудование на базе строгальных валов

Чаще всего самодельные мастера используют ножевой вал. Его изготавливают из стали 40Х или ХВС. Прочность металла довольно высокая, твердость на уровне HRC 42…48, что позволяет выполнять обработку с помощью металлорежущего инструмента.

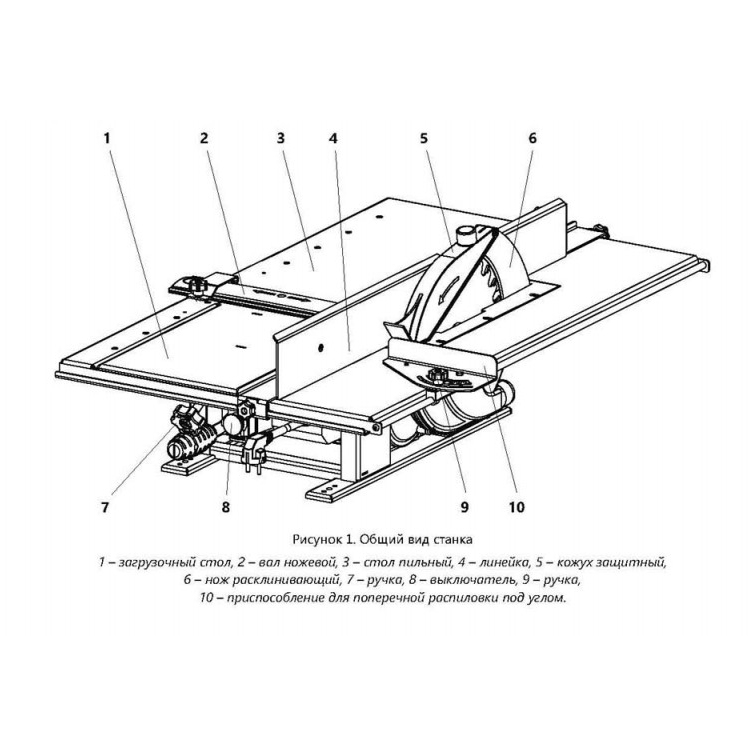

Общий вид ножевого вала:

Устройство ножевого вала: 1 – цилиндрический вал; 2 – подшипники опорные; 3 – нож; 4 – прижимная (клиновая) планка; 5 – прижимные (фиксирующие) болты; 6 – пружина.

На цилиндрическом валу 1 проточены специальные пазы, в них установлены клиновая планка 4 и нож 3 (используется инструментальная быстрорежущая сталь). Установленные во внутреннем пазу пружины 6 позволяют выдвинуть нож 3.

На станине вал 1 установлен на подшипниках 2 (обычно используются литые корпуса). Выбирают исполнение подшипникового узла, защищенное от попадания влаги и опилок. Тогда гарантируется длительная эксплуатация вала.

Варианты установки ножей на валу: 1 – регулировочный винт; 2 – нож; 3 – упорная гайка; 4 – фиксирующий болт; 5 – клиновая (фиксирующая) планка.

Иногда применяются иные виды исполнения ножевого вала. У каждого производителя свои конструкции и предпочтения при изготовлении.

Внимание! Для закрепления ножа в определенном положении нужно выворачивать болт. Он действует в распор паза. Подобное решение обусловлено тем, что при вибрации болтовые соединения стремятся отвернуться. Решение продиктованы безопасностью исполнения изделия.

Процесс строгания доски: 1 – направляющая планка; 2 – обрабатываемая доска; 3 – подающая поверхность; 4 – приемная поверхность; 5 – ножевой вал.

Процесс фугования происходит в определенной последовательности.

- Заготовка укладывается на подающую поверхность стола.

- Ее прижимают к направляющей планке.

- Ножевой вал снимает часть слоя древесины (обычно 0,3…0,7 мм).

- Обработанная деталь перемещается на приемную поверхность стола.

Между подающей и приемной поверхностями расстояние соответствует толщине срезанного слоя.

Клиноременная передача в фуговальном станке: 1 – ножевой вал; 2 – электродвигатель; 3 – корпус станка; 4 – натяжная пружина; 5 – отверстие для трубопровода от стружкоудалителя (пылесоса).

Привод вращения от электродвигателя к ножевому валу выполняют с помощью клиноременной передачи. Линейная скорость ремня V ременного редуктора определяется по формуле:

V = (π·D·n)/60, м/с, где D – диаметр ведущего шкива, м; n – частота вращения вала двигателя, об/мин; π = 3,14.

Тип ремня (профиль) выбирается в зависимости от скорости и передаваемой мощности. Для этого используется таблицы.

Для этого используется таблицы.

Определение профиля ремня в зависимости от величины передаваемой мощности и линейной скорости клинового ремня:

| Мощность привода, кВт | Скорость движения ремня, м/с | ||

| менее 5 | 5…10 | более 10 | |

| 0,5…1,0 | О, А | O | О |

| 1,0…2,5 | O, A, Б | O, А | О, A |

| 2,5…5,0 | А, Б | О, A, Б | О, А |

| 5,0…10,0 | Б, В | A, Б | F, Б |

| 10,0…20,0 и более | B | Б, В | Б, В |

В домашних условиях используют двигатели до 5 кВт. Желательно применять моторы, работающие с частотой 2880 об/мин. Тогда Качество обработанной поверхности будет выше. При подборе шкивов стараются создавать повышающий редуктор. Но с помощью шкивов можно обеспечить увеличение частоты вращения ножевого вала в 1,5…2,5 раза по сравнению с оборотами электродвигателя.

Формирование шероховатости при строгании доски:

Если перемещать заготовку с высокой подачей при низкой частоте вращения ножевого вала, то на обработанной поверхности можно наблюдать волнообразную шероховатость.

Перед изготовителем стоят следующие задачи:

- Необходим жесткий каркас станка, изготовленного из уголка или профильной трубы.

- Нужна неподвижная опора для подающей поверхности.

- Для приемной поверхности требуется монтировать регулируемую опору. При настройке ее перемещают относительно подающей поверхности.

- Для изготовления используется листовая сталь толщиной более 6 мм.

- Вал устанавливается на подшипниках, размещенных в специальных корпусах. Фиксируется на каркасе.

- Электродвигатель подвешивается на нижней опоре, дополнительно оснащается натяжной пружиной.

Изготовление фуговального станка с ножевым валом

Для изготовления станка были изготовлены основные детали. Для них использован катаный равнобокий уголок 40·40 мм. Можно использовать профильную трубу 40·20 со стенкой 2 мм, тогда детали будут собираться методом сварки (необходим кондуктор или стапель).

Можно использовать профильную трубу 40·20 со стенкой 2 мм, тогда детали будут собираться методом сварки (необходим кондуктор или стапель).

Приобретены комплектующие:

- Шпильки М12, длиной 120 мм – 16 шт.

- Гайки М12 (32 шт.) и шайбы – 16 шт.

- Дополнительные болты М10, пружинные шайбы Ø10 и гайки М10 – 52 комплекта.

- Электродвигатель мощность 3,5 кВт (2880 об/мин).

- Ножевой вал длиной 200 мм с набором ножей и вспомогательного крепежа.

- Уголок 40·40 мм (6,8 м).

- Полоса 4·40 мм (1,1 м).

- Блок шкивов для двигателя и шкив для вала.

- Клиновой ремень.

- Провода и пусковая арматура.

После подготовки деталей их окрашивают грунтовкой. Можно приступать к сборке.

Сборка станка

Все детали будущего станка выкладываются на верстаке. Предстоит их собрать и на финише получить работоспособную конструкцию.

Из уголков собраны верхняя и нижняя рамки. Здесь использованы уголки:

- Длиной 450 мм (4 шт.

), в них просверлены отверстия Ø 10,5 мм (4 отв.).

), в них просверлены отверстия Ø 10,5 мм (4 отв.). - Длиной 550 мм (5 шт.), в них также просверлены отверстия Ø 10,5 мм (4 отв. в 4-х уголках и 2 отв. в одном).

- Длиной 220 мм (2 шт.), в них просверлены 4 отв. (Ø 10,5 мм), их ни по 2 для установки ножевого вала.

На верхнюю рамку монтируются уголки для монтажа рабочего валика. Кроме отверстий для сборки каркаса станка на уголках просверлены отверстия Ø12,5 мм для монтажа столов (подающего и приемного).

Перед сверлением накладывались пластины столов, и выполнялась разметка.

На шпильки накручиваются гайки и устанавливаются шайбы.

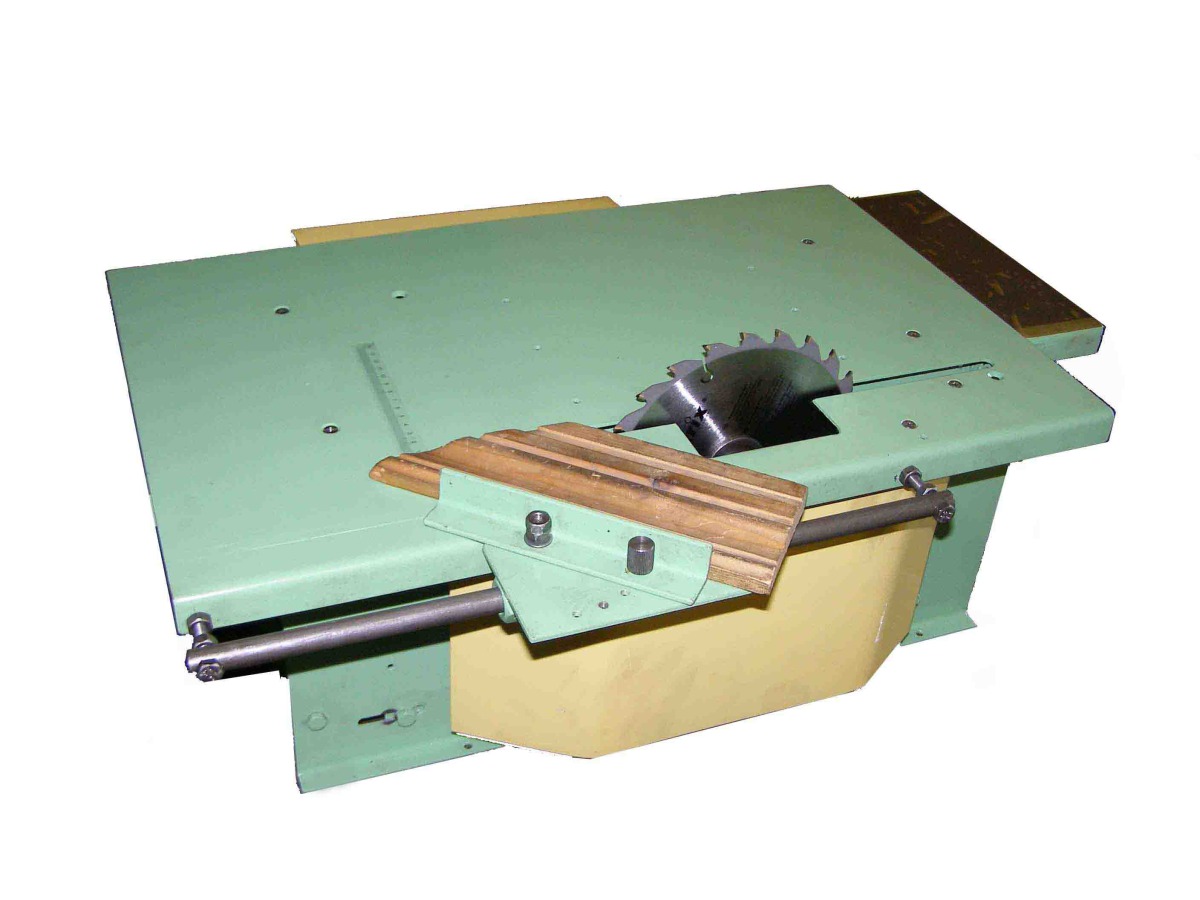

Ножевой валик, рядом расположились ножи и клиновые планки. Данный вал имеет три паза для установки режущего инструмента. Рядом лежит полоса, на нее будет установлен электродвигатель.

Пластины стола. Их три. Две используются для фуговальной части, оставшийся длинный элемент используется для циркулярного стола.

Для строгальной части применяются две одинаковые пластины толщиной 10 мм. Их размер 220·300 мм. На одной стороне у каждой имеется косой срез под углом 45 ⁰.

Их размер 220·300 мм. На одной стороне у каждой имеется косой срез под углом 45 ⁰.

Пространственная сборка. Выполняется монтаж вертикальных элементов. Каждый узел крепится двумя болтами.

В результате получается жесткая пространственная конструкция. Ее в будущем будут размещать на дополнительном столике, чтобы удобно было работать с пиломатериалом.

На заранее подготовленные опоры монтируется валик.

Крепление выполняется болтами через опоры корпуса подшипников.

В пластины столов вворачиваются шпильки. В них нарезана резьба М12 (длина 9,5 мм).

Технология установки столов довольно простая. Одна из гаек определяет высоты установки относительно каркаса, другая фиксирует заданное положение. Шайбы препятствуют отворачиванию.

Все пластины устанавливаются на станок. Он обретает рабочий вид.

Настал черед размещению ножей. Сначала ставят клиновые планки. Их вводят в пазы с торца.

Остается установить ножи. В дальнейшем их придется выставлять по высоте, чтобы выборка древесины выполнялась в один размер.

Выставленные по высоте ножи фиксируются болтами. Ими распирают паз, подобная установка предотвращает вылет инструмента из паза.

Ставят полосы в нижней части каркаса. На них монтируется электродвигатель.

Остается натянуть ремень. Имеющийся в наличии блок шкивов позволяет выполнять нужное натяжение клинового ремня.

Основная сборка завершена. Остается присоединить провода, произвести монтаж пусковой арматуры. Остается выполнить ходовые испытания и настроить положение столов и ножей.

Изготовление фуговального станка на базе электрорубанка

Общий вид электрорубанка: 1 – передняя площадка; 2 – задняя площадка; 3 – ножевой валик; 4 – ременная передача.

Современные электрические рубанки уже имеют необходимый набор элементов. Поэтому их довольно часто используют для изготовления фуговального станка.

- Ножевой вал обычно изготавливается с двумя пазами, там разместятся два ножа. Для установки и регулировки прилагаются специальные пластины и гаечные колючи. Нужно только, пользуясь инструкцией, выставить их относительно задней подошвы.

- Глубина выборки определяется положением передней подошвы. Ее можно перемещать в вертикальной плоскости. В зависимости от вида древесины и задач строгания выставляют разную глубину обработки. Большинство мастеров задает это значение, равным 0,3…0,5 мм.

- Ширина небольшая. Есть модели, в которых она составляет 82 мм. Но удобнее использовать рубанок с шириной обработки 110 мм. Тогда можно строгать половые доски или иные заготовки.

- Имеется боковое отверстие. К нему можно присоединить шланг от пылесоса. Тогда на рабочем столе не будет стружек, которые приходится постоянно удалять.

- Для заточки ножей к комплекту прилагаются специальные рамки. С их помощью мастер может самостоятельно вернуть остроту ножам.

- Конструкция ножей предусматривает возможность их двустороннего использования.

При затуплении точить сразу не нужно. Его просто переворачивают обратной стороной и продолжают работу.

При затуплении точить сразу не нужно. Его просто переворачивают обратной стороной и продолжают работу. - Для удобства перпендикулярного строгания поверхностей имеются вспомогательные пластины.

- Для выборки четвертей изделие комплектуется специальными упорами.

Комплект для стационарного размещения рубанка:

Удобство современных моделей в том, что они комплектуются стойкой для установки на рабочем столе. Опору можно жестко зафиксировать на неподвижной опоре. Вертикальные элементы используются для фиксации электрорубанка в заданном положении.

Некоторые мастера предпочитают изготавливать собственную опору для стационарного использования. Они изготавливают не только фуговальное оборудование. Для получения деталей заданной толщины создается рейсмусовый станок. Доработка минимальная, а качество на уровень выше.

Пошаговое изготовление строгального станка и рейсмуса на его основе

В качестве исходного образца используется электрорубанок «Интерскол-110». Рабочая ширина обрабатываемой заготовки составит 110 мм.

Рабочая ширина обрабатываемой заготовки составит 110 мм.

Для строгания досок и брусков нужно установить рубанок подошвами вверх.

Для изготовления корпуса используется фанера толщиной 15 мм. На циркулярном оборудовании производится выпиливание заготовок: боковины и опорная поверхность.

По бокам у рубанка имеются кожухи защиты. Чтобы устанавливать инструмент, их необходимо временно снять. В боковинах будут выпиливаться пазы для установки электрорубанка.

Прикладывая инструмент, определяют его положение относительно боковин. Это наиболее ответственный момент. Насколько качественно будет произведена разметка, зависит качество будущих деревянных деталей.

Когда определена база, размечается положение кожуха. Его контур обводят для дальнейшего выпиливания.

С помощью электролобзика выполняется выпиливание отверстия. Приходится засверливать отверстия, в них устанавливается пилка. Для работы используют пилки для фанеры с мелким зубом.

Кожух применяется по месту. Если возникает необходимость, то отверстие дорабатывается.

По аналогии выполнена разметка для второй боковины. Выполняется выпиливание фигурного отверстия для другого кожуха и патрубка для присоединения пылесоса.

Примеряется второй кожух.

Две боковины позволяют зафиксировать рубанок в определенном положении. Остается установить опорную площадку, которая обеспечит жесткость всей конструкции.

После сборки получена опора для строгания деталей. На ней можно фуговать заготовки при производстве мебели.

Производственная проверка работоспособности. Доски фугуются перемещением доски по поверхностям передней и задней площадок. Однако, данная конструкция позволяет доработать оборудование и превратить его в рейсмус. Тогда у мастера появится возможность обтачивать заготовки на заданную толщину.

Небольшая приставка, ее перемещение происходит по пазам. Задавая положение приставки, можно выставлять нужный размер строгания на рейсмусе.

Рейсмус готов. Из электрорубанка получен станок, стоимость которого на порядок выше.

Использование ручного фрезера в качестве основы для фуганка

Ручные фрезеры довольно широко используются в мебельном производстве и строительстве. С их помощью выполняют ряд операций:

- высверливают простые и фигурные пазы или сквозные отверстия;

- формируют пазы и выступы на заготовках мебели;

- производят декоративную резьбу по заданным параметрам глубины и траектории;

- изготавливают присадочные отверстия и пазы под фурнитуру.

Оборудование ручного фрезера:

Чтобы производить фугование с помощью этого инструмента, нужно изготовить вспомогательное приспособление, которое даст возможность перемещаться в заданной плоскости. Ниже будет располагаться заготовка.

При последовательном прохождении пальцевой фрезой по поверхности на заданном расстоянии удаляется определенный слой древесины. Возможны варианты размещения: вертикальный и горизонтальный.

Видео: как сделать фуговальный станок из ручного фрезера?

Пошаговое изготовление торцевого фуговального станка

Для обработки коротких и длинномерных досок нужен станок, способный обрабатывать торец. Решено использовать ручной фрезер.

При строгании фреза будет располагаться между подающей и принимающей поверхностями. Режущая кромка фрезы находится на уровне второй плоскости.

Решено использовать ручной фрезер «Макита», мощность 2 кВт.

Для изготовления станка используется стол, имеющий длину 150 см, а ширину 75 см.

Для направляющих применяется алюминиевая труба, имеющая сечение 45·95 мм. В ней выбран паз, в котором помещается фреза.

Решено использовать пальцевую фрезу Ø 12 мм и длиной рабочей части 70 мм.

Чтобы приспособить фрезер для работы, снимаются пластиковые накладки и механизмы регулирования глубины обработки.

Вынимается опорная площадка. Нужно закрепить фрезе к площадке. Дополнительные кольца закроют пазы, чтобы стружка не попадала внутрь инструмента.

Дополнительные кольца закроют пазы, чтобы стружка не попадала внутрь инструмента.

Длинным винтом сжимаются возвратные пружины фрезера. Рабочая площадка выставляется в позиции максимальной глубины обработки.

Опорная площадка выставляется по месту и фиксируется к инструменту.

Площадка возвращается на место. Она находится заподлицо с поверхностью стола.

Нужно выровнять площадку в продольной и поперечной плоскостях. Используется линейка.

Фреза выставляется по месту и фиксируется.

Защитные кольца ставятся в пазы. Теперь стружка не попадет внутрь фрезера.

Чтобы удобнее было использовать фрезу, на приемную поверхность наклеиваются пластиковые накладки.

Используются накладки толщиной 0,5 и 1,5 мм. Выбор зависит от породы дерева. Для твердых пород используют меньший перепад высот.

Перед началом работы нужно приклеить накладки. Используется полиуретановый клей, который наносится с помощью распылителя. В это время с поверхности трубы смываются имеющиеся загрязнения. Потом нужно тщательно протереть плоскость.

В это время с поверхности трубы смываются имеющиеся загрязнения. Потом нужно тщательно протереть плоскость.

Накладка приклеивается на свое место. Ее нужно прижать максимально плотно.

Выставляется труба по месту. Один конец фиксируется сразу жестко.

Второй конец фиксируется позже. Сначала нужно выставить трубу относительно фрезы.

Внимательно смотрят на фрезу и приемную плоскость. Их нужно выставить на одном уровне.

С помощью линейки стараются совместить плоскость и цилиндрическую поверхность.

Вот так нужно подгонять режущую кромку и плоскость с накладкой. Выставив по линейке, фиксируют второй конец. Такую работу лучше выполнять вдвоем.

Для удаления стружки используется пылесос. Патрубок вставляется внутрь трубы.

Конец трубы пылесоса подводится к фрезе. Так будет осуществляться качественное удаления отходов фрезерования. Второй конец трубы закрывается. Проще всего использовать ветошь, ее вставляют внутрь.

Если нужно строгать длинные доски, которые заметно больше стола, нужно придумать способ фиксации свисающих концов.

Решено проверить качество предварительной работы. Между торцом доски и правилом видны зазоры. Их величина местами достигает до 1,5 мм.

Показана длина реальной доски, которую нужно обработать.

Чтобы заготовка в процессе работы не покидала станок, используют вспомогательные опорные козлики. У них сверху установлены ролики. По ним будет перемещаться доска.

Станок готов к работе, начинается фугование. Включаются пылесос и фрезер.

Доска постепенно входит в контакт с фрезой.

В процессе работы стружка снимается тонким слоем и забирается в трубу пылесоса.

С помощью правила проверяется качество обработки. Взгляд со стороны помогает оценить наличие зазоров.

Видимых просветов нет. Следовательно, достигнут необходимый результат.

Угольником проверяется перпендикулярность поверхностей. Если сборка всех элементов станка проведена верно, то угол составит 90 ⁰.

Если сборка всех элементов станка проведена верно, то угол составит 90 ⁰.

Используя разные исходные изделия, создаются фуговальные станки разного назначения. В зависимости от типа заготовок и вида деталей выбирается определенный вид. Каждый мастер может подобрать для себя нужный вариант.

Фуганок является важным атрибутом, предназначенным для плотницких работ. Внешние показатели и принцип его работы напоминают привычный всем рубанок. Однако фуганок отличается более удлиненной формой, позволяющей обрабатывать обширные поверхности. На его подошве располагаются 2 ножа. Это приспособление для обработки древесины имеет пробку, позволяющую ослаблять его крепление и своевременно проводить затачивание, замену ножа или ручки.

Сделать ручной фуганок своими руками очень просто. Стоит лишь научиться обращаться с элементарными плотницкими инструментами. Приложив собственные силы и старание, можно пополнить свой арсенал важным оборудованием.

Необходимые для работы инструменты

Чтобы самостоятельно изготовить этот плотницкий инструмент, необходимо запастись сырьем. Нужна крепкая древесина, позволяющая создать прочную колодку. Оптимальным вариантом будут натуральные породы дуба и лиственницы. Их невероятно твердая древесина обеспечит оборудование долгим эксплуатационным сроком.

Нужна крепкая древесина, позволяющая создать прочную колодку. Оптимальным вариантом будут натуральные породы дуба и лиственницы. Их невероятно твердая древесина обеспечит оборудование долгим эксплуатационным сроком.

В качестве инструментов пригодятся:

- ножовка;

- молоток;

- стамеска;

- фанера;

- болты.

Приемы строгания: а -рубанком; б – фуганком; в – положение ног при строгании; 1, 2, 3 – нажим на рубанок соответственно а начале, середине и конце строгания.

Берется деревянный брусок, в его центре с помощью стамески и молотка насквозь пробивается прямоугольное отверстие. Боковые стороны такого проема располагают под углом в 45°. Готовый нож, размеры которого соответствуют 200×65 мм, фиксируется на одной из сторон отверстия и укрепляется древесной тонкой пластинкой. Она вставляется в расширенный проем. Ударная пробка определяется в середине.

Ручка должна быть удобна для работы, поэтому ее форма подбирается индивидуально. Смастерить эту важную деталь можно из многослойной фанеры. Готовый элемент вставляется в отверстие и крепко закручивается болтами с двух сторон. Пазы для них готовятся заранее.

Смастерить эту важную деталь можно из многослойной фанеры. Готовый элемент вставляется в отверстие и крепко закручивается болтами с двух сторон. Пазы для них готовятся заранее.

- Выбирая нож для фуганка, следует отдать предпочтение прямоугольному образцу.

- Для обеспечения максимального удобства прибор оборудуется ручкой и лезвием, каждый из них должен быть представлен в двойном экземпляре.

- Нож не должен выпирать на рабочей поверхности.

- Детали небольшой длины обрабатываются фуганком, протяженность колодки которого приравнивается 500 мм, угол режущей плоскости соответствует 45°.

Вернуться к оглавлению

Делаем фуганок из электрического рубанка

Сделать фуганок своими руками можно и другим способом. Для этого берутся:

- прочно сделанный ящик из натуральных пород древесины;

- 3 пластины фанеры разной толщины;

- электрический рубанок;

- крепежные элементы (гайки, болты).

Накануне проведения таких работ готовятся чертежи, прикидываются размеры будущего оборудования, под него подгоняются отшлифованные листы фанеры. Такие простые меры позволят избежать ошибок в дальнейшем и исключат ненужные действия в момент сборки.

Такие простые меры позволят избежать ошибок в дальнейшем и исключат ненужные действия в момент сборки.

Ящик для будущего прибора может быть готовым или сколоченным самостоятельно. Эта емкость должна иметь прямоугольное, вытянутое основание без дна. Готовый ящик закрывается фанерой, в которой заранее прорезается отверстие. Рубанок кладется сюда нижней частью вверх. На базовую фанерную пластину сверху стелется 2 листа.

Своеобразие этого применяемого материала складывается из того, что одна из таких фанер будет толще другой на 2 мм. Он выполняет принимающую функцию, на него в результате фугования принимается деревянный брус. Другой пласт будет тоньше на 2 мм. Эта прослойка осуществляет функцию продвижения. Брусочки двигаются далее, на нож рубанка.

Нижняя часть этого оборудования приподнимается над фанерным пластом, представляясь одной плоскостью с подошвой и принимающим слоем. Подающий слой будет на 2 мм выше.

Корпус фуганка надежно фиксируется с помощью болтов и гаек, которые всегда можно подтянуть или ослабить.

Эти нехитрые советы позволят быстро и качественно смастерить важный строительный прибор.

Обработка дерева – один из самых популярных видов занятий среди увлеченных людей по всему миру.

Этот материал относительно дешев, легко поддается шлифовке, а готовое изделие, покрытое лаком, краской или морилкой, будет служить ни один десяток лет, не теряя внешней эстетики и прочности.

Предметы интерьера, мебель и многое другое могут быть изготовлены самостоятельно, для этого совсем не обязательно тратить деньги на приобретение дорогостоящего оборудования или материалов.

Даже тот факт, что пластик, различные сплавы металлов повсеместно вытесняют деревянные изделия, не уменьшает интереса к обработке древесины среди энтузиастов.

Это и прекрасное хобби, и возможность удивить близких уникальными вещицами, созданными собственными руками.

Советы опытных мастеров по деревообработке говорят о том, что не обязательно бежать в строительные магазины, если требуется дополнительный инструмент для выполнения определенного вида работ.

Кое что можно сделать собственными руками. На пример такой столярный инструмент как фуганок.

Что же он из себя представляет? Фуганок можно отнести к разряду привычных нам рубанков, но с небольшими изменениями во внешнем виде, а значит предназначенных для выполнения определенных задач.

Увеличение длины фуганка дает возможность обрабатывать широкие плоские поверхности. Механизм строгания в данном случае такой же, как и при работе с рубанком.

Отдельные декоративные или мелкие элементы таким оборудованием не обработать, зато, если необходимо добиться ровной и плоской поверхности изделия – оно незаменимо.

Изготовить ручной фуганок из рубанка и длинных отшлифованных кусков древесины – простая задача для любого мало-мальски опытного в плотницком деле человека. Поэтому тратить на его приобретение большие суммы не стоит.

Посвятив несколько вечеров на изготовление такого инструмента, вы пополните свой арсенал довольно практичным и нужным оборудованием для обработки дерева.

Для тех, кто превратил свое хобби в нечто большее и стремится расширить ассортимент своего инструмента, предлагаем попробовать сделать самому фуганок. Интересно и полезно одновременно.

Представленный нами вариант изготовления деревообрабатывающего оборудования при соблюдении технологии, позволяет получить инструмент, обладающий высокой точностью.

Для этого воспользуемся досками или фанерными листами уже обработанными заранее с помощью фуганка и рейсмуса.

Фуганок из электрического рубанка: как самому соорудить оборудованиеДля того, чтобы сделать фуганок своими руками понадобится деревянный ящик, крепко сколоченный, три листа фанеры разной толщены (для чего объясним по ходу дела, чтобы не запутать), электрорубанок, болты и гайки для крепления. Начнем с ящика.

Можно взять уже готовый ящик без дна, но лучше сделать такой своими руками. Дело в том, что ящик должен быть вытянутой прямоугольной формы, чтобы было где размахнуться при фуговании.

Дело в том, что ящик должен быть вытянутой прямоугольной формы, чтобы было где размахнуться при фуговании.

Сколоченный ящик накрываем листом фанеры, предварительно прорезав в ней отверстие, и помещаем рубанок в ящик, ножами вверх, или подошвой, что собственно одно и тоже.

Если рубанок интерсколовский, то он имеет специальное приспособление для крепления его к столу вверх ножами, эти элементы так и называются приспособы.

Поверх базового листа фанеры с прикрепленным уже рубанком кладем еще два листа.

В чем особенность: один из листов будет на 2 мм толще. Это будет принимающий лист, то есть тот, на который после фугования уходит деревянный брус (предполагаем, что 2 мм это и будет тот слой, который будет стесан фуганком).

Второй лист соответственно на 2 мм тоньше. Это будет подающий слой, тот, с которого деревянный брус подается на лезвие рубанка.

Подошва рубанка должна быть приподнята над основным листом фанеры таким образом, чтобы подошва и принимающий слой составляли одну плоскость, были на одном уровне, а подающая фанера на 2 мм выше.

Фуганок должен быть крепко привинчен болтами и гайками, чтобы в случае надобности крепление можно было отрегулировать.

Фуганок из электрического рубанка: инструкции по изготовлениюСпособ 1. Вертикальное размещение рабочей поверхности электрического рубанка

Превращение электрического рубанка в фуганок не займет много сил и времени. Материалов, тоже не нужно. Подойдут остатки древесины, которые возможно приобщить на общее благо. Первый вариант применения электрического рубанка в качестве фуганка предусматривает вертикальное расположение рабочей поверхности и режущего ножа.

Такое размещение позволяет обрабатывать как узкие, так и широкие заготовки. При этом обрабатываемая деталь беспрепятственно движется по поверхности стола.

Идея приспособления довольно проста, но нюанс заключается в том, что она не подойдет к использованию на любом столе, для ее применения нужен столярный верстак специальной конструкции с возможностью внешнего бокового крепления.

При его наличии установить электрический рубанок в вертикальном положении очень легко. Следует отметить, приспособление изготовлено из фанеры толщиной 12 мм, для электрорубанка DeWalt 680 OS. Если у вас оборудование другой модели, то приспособление адаптируется под конструктивные особенности, имеющегося рубанка.

Монтаж оборудования предусматривает следующие операции:

- вставляем болты крепления в Т-образный профиль и не зажимаем их, а лишь слегка прикручиваем;

- снимаем прижимную пластину и устанавливаем рубанок;

- прижимную пластину ставим на место, но не затягиваем, а лишь слегка наживляем;

выставляем рабочую поверхность рубанка строго перпендикулярно к столешнице с помощью мерительного инструмента;

угол должен соответствовать 90º. Получить величину угла можно, использовав регулировочное винтовое соединение М8. Гайку устанавливают в фанерную плоскость, а винт проходя через нее упирается в ручку электрического рубанка тем самым, изменяя угол между подошвой и поверхностью стола. На ручке инструмента в место, куда будет вдавливаться винт желательно на двухстороннем скотче установить металлическую пластину. После установки необходимого размера винт нужно затянуть контргайкой;

На ручке инструмента в место, куда будет вдавливаться винт желательно на двухстороннем скотче установить металлическую пластину. После установки необходимого размера винт нужно затянуть контргайкой;

снимаем с рубанка стандартный боковой упор, а на его место ставим изготовленный своими руками защитный кожух. В качестве штанги защитного кожуха лучше всего использовать шпильку Ø8 с резьбовым концом 30 мм. Размер кожуха 150х150 с закруглением;

отличительной особенностью такого монтажа является возможность установить ножи по касательной, как показано на фото.Тогда улучшается чистота обработки и заготовку подавать значительно легче;

после того, как все настройки закончены затягиваем все гайки-барашки и устанавливаем дополнительные струбцины, дабы избежать случайного нарушения настроек в процессе фугования.

Обратите внимание, чтобы режущий инструмент рубанка не касался поверхностей стола. Этот момент нужно учесть при изготовлении приспособления.

В качестве прижима можно использовать ровную доску или уровень, предварительно выставив и зажав их струбцинами, а еще правильнее изготовить гребенку, по примеру фрезерного станка. Гребенку то же крепить следует струбцинами.

Перед ее крепление выставляем глубину обработки. Рекомендована величина снятия материала за один проход не более 1 мм.

Теперь нужно зажать струбцинами гребенку, которая по длине должна заходить на нерегулируемую сторону рабочей поверхности рубанка.

Отсос опилок лучше сориентировать вниз.Это исключит забивание патрубка. В таком положении отходы обработки можно будет собрать без подключения принудительного отсасывания стружки, достаточно привязать полиэтиленовый пакет.

Ввиду того, что включение электрического рубанка заблокировано, лучше всего его включать при помощи дистанционной розетки, но если таковой не имеется то необходимо применить выключатель, разместив его в удобном месте поблизости от работающего фуганка.

Далее берем заготовку и проверяем работу электрического фуганка, сделанного своими руками. Проверяем обработанную поверхность на чистоту и перпендикулярность плоскостей. Новый фуговальный станок на основе электрического рубанка готов к работе.

Как отмечалось ранее, вертикальная установка фуганка требует профессионального стола. Если занимаетесь столярными работами постоянно, и у вас такой стол есть в наличии, тогда вертикальный монтаж рубанка для вас. Но если ваша столярная деятельность сводится к одноразовым работам время от времени, тогда вам будет более интересен другой способ фуганка с горизонтальным расположением рабочей поверхности.

Способ 2. Горизонтальное размещение рабочей поверхности электрического рубанка

Рассмотрим изготовление фуганка на базе электрического рубанка торговой марки Статус PL82SP.

Есть две причины, по которой мы выбрали именно этот инструмент. Во первых он малошумный, что в небольшой домашней мастерской является огромным достоинством. Во вторых в комплекте поставки предусмотрены кронштейны для монтажа рубанка именно горизонтально. Ими мы и воспользуемся при изготовление фуганка своими руками.

Во вторых в комплекте поставки предусмотрены кронштейны для монтажа рубанка именно горизонтально. Ими мы и воспользуемся при изготовление фуганка своими руками.

Возьмем доску 85×12 см. Мы предлагаем использовать термодерево, оно не набирает влагу, поэтому его не ведет в процессе эксплуатации. Но это не принципиально, можно использовать любой материал, который есть под рукой. Эта доска будет служить основанием нашего фуговального станка. Сверлим сквозные отверстия Ø 6,5 для крепления кронштейнов рубанка.

С обратной стороны доски рассверливаем отверстие Ø12 на глубину высоты головки болта М6.

Вставляем болты М6 и накручиваем гайки.

На болты крепим кронштейны и устанавливаем рубанок. Ось инструмента должна соответствовать оси основания.

Так как задняя часть рабочей поверхности не регулируется примем ее за базу. Устанавливаем на нее длинны уровень и замеряем высоту от верха основания до рабочей поверхности по обоим краям нижней доски. Они должны быть идентичны. В нашем случае — это 18 см.

Они должны быть идентичны. В нашем случае — это 18 см.

Из доски подготавливаем две заготовки, которые будут служить удлинителями стола. Одна их них длиной 27 см, другая 35 см. Ширина 10 см.

Еще вырезаем из доски толщиной 5 см заготовку длина которой соответствует сумме длин удлинителей, а ширина в сумме с высотой удлинителя равняется 18 см.

Отрезаем заготовки по длине и разрезаем посередине под углом.

Готовим еще 4 заготовки. Две из них 25,5×7,5 см, а еще две 20,5×7,5 см.

Теперь в этих заготовках необходимо сделать паз. Для этого можно воспользоваться фрезером, но если у вас такое оборудование отсутствует, то делаем его при помощи электролобзика и ручной дрели. Сначала просверливаем отверстия для входа и выхода полотна, а потом прорезаем паз. С помощью наждачной бумаги зачищаем и подгоняем размер 8 мм.

Сверлим сквозные отверстия под крепление саморезами, с помощью зенковки делаем фаску на отверстии.

Соединяем заготовки строго посередине, как показано на фото, обязательно предварительно закрепив их струбцинами.

Берем ответную часть заготовки, сверлим отверстие. Вставляем мебельный болт с квадратным подпятником и скручиваем гайку-барашку с шайбой. Узел подъема стола готов.

Следующая операция приклеивание удлинителя стола к узлу подъема.

Закрепляем столы к основанию саморезами. При креплении важно, чтобы край задней части перекрывал нож.

Изготавливаем параллельный упор, закрепляем его показано на фото. При установке упора важно выдержать угол между поверхностью стола и упором 90°.

Проводим тестирование полученного станка. Такой бюджетный вариант фуганка станет прекрасным подспорьем в вашей мастерской.

Основные правила техники безопасности при работе на фуговочном станке.

Ввиду того, что стол является оборудованием повышенной опасности, считаем обязательным остановиться на безопасных правилах его эксплуатации.

- Станок всегда должен быть надежно закреплен. Если это мобильная версия, то в качестве крепежа используют две струбцины, если фуганок стационарный его надежно крепят к столу на болтовых соединениях.

- Перед началом работ необходимо проверять надежность крепления ножей и при необходимости их подтягивать. Нельзя работать тупыми ножами, так как приходиться прикладывать чрезмерное усилие, а это может привести к травме.

- Наличие защитного кожуха обязательно. Его нельзя снимать. Для обработки заготовок пользоваться всевозможными толкателями, исключить работу руками в зоне вращения ножей.

- Не допускается излишняя вибрация, дисбаланс, биение и посторонний шум оборудования.

- Запрещается работа на станке в перчатках.

Иногда случается необходимость в рейсмусе. Превратить электрический рубанок в рейсмус довольно просто. Конечно если мы не говорим о потенциальном станке, а о неком приспособлении, сделанным своими руками, для получения двух параллельных плоскостей.

Чтобы сделать такой примитивный станок нужно затратить немного времени им столько же материала. Процесс изготовления рейсмуса разделим на три этапа.

Этап №1 Подготовка основания.

Берем доску, надежно закрепляем. На ней посередине в размер ширины ножей рубанка крепим две рейки. Расстояние между ними и будет максимальной шириной обрабатываемых деталей. По ширине доски крепим две планки длиной соответствующей длине рубанка.

Этап №2 Подготовка инструмента.

Для адаптации электрического рубанка в качестве рабочего инструмента будущего рейсмуса необходимо снять переднюю часть рабочей поверхности рубанка и заменить на лист фанеры или листа OSB. По ширине фанеры крепим две планки длиной соответствующей длине рубанка.

Этап №3 Соединение конструкции.

В качестве ножек применяем 4 рейки, которые соединяем саморезами с планками на инструменте и основании приспособления. Для удобства можно применить болтовое соединение, использовав мебельный болт с гайкой-барашкой. Размер обработки выставляется по калиброванной детали.

Размер обработки выставляется по калиброванной детали.

Такая идея рейсмуса не удовлетворит потребности столярной мастерской, но в домашнем хозяйстве при единичном производстве имеет право на жизнь.

Фуганок из электрического рубанка собственноручно : плюсы и минусыГлавным преимуществом фуганка, сделанного из электрического рубанка является его цена. Материалы необходимые для преобразования инструмента всегда найдутся под рукой. Затраты будут минимальными, в отличии от приобретения нового фуганка. Кроме этого, подкупает мобильность и теперь уже многофункциональность агрегата. Еще один плюс — это высокая чистота обрабатываемой поверхности.

Окончательная обработка деревянных изделий на подобном оборудовании – весьма интересное, а, главное, удобное занятие. Недостатки конструкции в том, что она имеет небольшую ширину фугования и маленькую длину рабочей поверхности..

Заранее стоит продумать и такие важные вопросы, связанные с очисткой воздуха в рабочем помещении и удалением опилок.

Например, поскольку фуганок самодельный, можно придумать что-то вроде мешка для сбора опилок, это избавит вас от мелкой древесной пыли, не полностью, но все же. Электроинструмент не только ускоряет выполнение определенных операций, но и увеличивает количество разлетающегося по углам мусора. Применение пылесоса обеспечит максимальный отсос стружки из рабочей зоны.

Освещение при работе с ним также играет немаловажную роль. Станок с повышенной опасностью, поэтому необходимо обеспечить достаточный световой поток. Лучше всего, такие работы проводить на свежем воздухе при дневном свете.

Если этого не позволяет сделать время года или иные условия, обустройте свое рабочее место с максимальным комфортом.

А также вы можете посмотреть видео фуганок из электрического рубанка

Подобрано для вас:Сделать фуганок своими руками, если есть хотя бы базовые знания об устройстве этого инструмента, совсем несложно. Задача значительно упрощается при наличии в вашем арсенале старого электрорубанка – он станет главной составляющей частью домашнего фуговального станка.

Фуганок находит широкое применение в обработке древесины – с его помощью легко сделать поверхность гладкой, избавиться от неровностей и шероховатостей, придать пиломатериалам опрятный вид. Имея под рукой такой многофункциональный инструмент, вы значительно расширите свои возможности в сфере деревообработки. С фуганком легко заняться сбором мебели своими руками, сделать вагонку или паркет.

Предназначение фуганка

Работа с деревом может быть не только приятным хобби, но и возможностью обеспечить всеми необходимыми предметами интерьера. При наличии специализированных инструментов самодельная мебель по качеству и внешнему виду мало чем будет отличаться от аналогов заводского производства. Фуговальный станок относится именно к таким инструментам, он дает возможность сделать поверхность древесины идеально ровной, подготовить ее к склейке, лакировке или нанесению декоративного рисунка.

Фуганок, или фуговальный станок – это инструмент для чистовой обработки пиломатериалов большой длины и ширины. Обработка осуществляется путем снятия небольшого (1-2 мм) слоя материала при помощи вращающегося вала, в который вмонтированы острые лезвия из закаленного металла.

Обработка осуществляется путем снятия небольшого (1-2 мм) слоя материала при помощи вращающегося вала, в который вмонтированы острые лезвия из закаленного металла.

Принцип действия фуганка идентичен работе рубанка с тем отличием, что фуговальный станок закреплен на месте, а двигается сам обрабатываемый материал. Увеличенная длина приспособления позволяет использовать его для придания красивого вида широким плоским поверхностям

Подбор комплектующих для фуганка

Для того чтобы собрать фуганок из электрорубанка, совсем не обязательно разбирать новый инструмент. Вполне подойдет рубанок, который раньше использовался по прямому назначению. Недостаток некоторых современных моделей таких приспособлений состоит в том, что их пластиковый корпус со временем расшатывается, на нем появляются трещины и сколы. Работать таким рубанком становится небезопасно, но он полностью соответствует запросам на создание фуговального станка. Все что нужно сделать – перевернуть рубанок и в таком виде закрепить его в предварительно подготовленном верстаке.

Выбор модели электрорубанка – один из важных моментов при сборке станка. Большинство моделей имеют ширину строгания 82 мм, что вполне удовлетворяет запросы для домашнего использования. Более дорогие и мощные рубанки оборудованы валом на 100 или 110 мм. В последнем случае такие параметры позволяют прогонять через инструмент доски и брусья шириной в 10 см, не оставляя при этом необработанных участков.

Стоит обратить внимание на дополнительные функции электрорубанка: некоторые модели уже с завода оборудованы специальными приспособлениями, которые позволяют превратить инструмент в полноценный фуговальный станок. Такой рубанок можно фиксировать подошвой вверх, безопасность работы при этом обеспечивается подпружиненным защитным кожухом.

Если возникла потребность обработки материалов, ширина которых превышает 110 мм, то электрорубанком делать это будет весьма неудобно, так как доску придется прогонять несколько раз, что увеличивает затраты времени и снижает точность работы. В таком случае стоит рассмотреть возможность сборки мощного фуганка, основными составляющими частями которого будут выступать отдельный вал и мощный электрический мотор. Хотя стоимость вала зачастую составляет больше половины от цены всех материалов, но имея в арсенале такой инструмент, вы уже не будете ограничены в своих возможностях, касающихся деревообработки.

Ширина строгания полноценного фуганка, оборудованного валом, находится в диапазоне от 25 до 85 см и больше, но при этом нужно учитывать тот факт, что увеличение данного параметра влечет за собой рост энергопотребления двигателя.

Оптимальная мощность двигателя зависит от нескольких параметров:

- ширина вала;

- количество ножей;

- ширина обрабатываемых пиломатериалов.

Зависимость прямая: чем большее значение имеют перечисленные параметры, тем выше должна быть мощность двигателя. Для домашних станков хорошо зарекомендовали себя двигатели на 1.5-2 кВт. Скорость вращения вала таких станков составляет 4-4.5 тыс. оборотов в минуту, ширина обрабатываемого материала – 25-40 см.

Сборка фуговального станка

Сборка фуганка осуществляется в несколько этапов. Сначала следует собрать корпус верстака, в который впоследствии будет вмонтирован электрорубанок. Корпус имеет вид обычного деревянного ящика без дна. Сверху его накрывают толстым листом фанеры, в котором прорезывается отверстие для установки рубанка. Фанера будет нести на себе вес инструмента, а для работы с материалом ее необходимо покрыть еще двумя листами, толщина которых будет отличаться на 1-2 мм. Они устанавливаются по правую и левую стороны от рубанка. Тонкая фанера при этом играет роль подающего стола, а толстая фанера – принимающего.

Принцип взаимодействия подающего и принимающего столов предельно прост: пиломатериал, продвигаясь по одной половине верстака, доходит до рубанка, при этом с него снимается слой стружки толщиной 1-2 мм. Уже обработанная древесина одним концом попадает на принимающую часть стола, где занимает устойчивую позицию, давая тем самым возможность остальной части доски пройти над рубанком. Кроме функции поддержки это обеспечивает снижение вибрации и дает возможность обеспечить надежный упор при работе.

Собрать фуговальный станок с валом немного сложнее, но при наличии опыта также не займет много времени. Состоит такой станок из аналогичных деталей – корпуса, подающего и принимающего стола, отделения для сбора стружки. Не лишним в такой модели самодельного устройства будет редуктор скоростей, который позволит снижать скорость вращения вала для прохождения проблемных участков – значительных неровностей, сучков, и т.п. Большое значение имеет расчет и точная подгонка всех элементов корпуса друг к другу, обеспечение надежного крепления двигателя и идеальное выравнивание рабочих столов.

Меры обеспечения безопасности при работе

Фуганок, в силу сочетания опасных факторов – высокой скорости вращения вала и наличия острых лезвий, относится к потенциально травмоопасному оборудованию. Работа с ним предполагает четкое соблюдение ряда правил техники безопасности. Особенно это касается самодельных инструментов: неправильный расчет элементов, которые их составляют, часто приводит к фатальным последствиям. Чтобы избежать проблем в работе с фуговальным станком, нужно придерживаться таких требований:

- Прежде чем начать работу, нужно подождать, пока вал не наберет максимальную скорость.

- Ни в коем случае нельзя производить осмотр рабочего инструмента, его смазывание или очистку от стружки во время работы. Для этого нужно остановить станок, обесточить его и только тогда приступать к обслуживанию.

- При обработке мелких деталей, длина которых не превышает 40 см, а ширина – 5 см, следует пользоваться специальным вертикальным упором. Он имеет вид толстой доски, которая неподвижно крепится к подающему рабочему столу.

- Для повышения безопасности работы, вал фуганка можно оборудовать специальной защитной заслонкой. При поступательном движении материала она отодвигается, а после окончания обработки возвращается в начальную позицию при помощи системы пружин. Лезвия вала при этом остаются закрытыми от случайного контакта.

- Большое значение имеет освещение – все работы нужно проводить при свете мощной лампы, либо на улице.

Настройка фуганка | Скумекай сам

При обработке деревянных деталей не обойтись без электро фуганка. Перед началом работы необходимо настроить станок, это касается инструмента любого размера и мощности. От правильной настройки зависит как безопасность работы, так и точность изготовления деталей.

А точность в свою очередь уменьшает затраченное время и повышает качество изделий. У каждого фуганка есть два стола, один жестко закрепленный за ножами и стол регулируемый по высоте перед ножами.

В рабочем барабане крепятся два или три съемных ножа, которые так же необходимо правильно выставить. Но начать лучше с регулировки стола.

1. Выставляем столы на одном уровне и с помощью хорошего строительного уровня проверяем поверхности столов. Они должны находиться точно на одном уровне, под линейкой не должно быть зазоров и провисов. Если края столов провисают, то деталь при строгании получится вогнутой.

Если под уровнем есть зазор в середине, то кромки деталей получатся выгнутыми наружу.

И то и другое плохо, заготовки выстрагиваются гнутыми и делянки крайне сложно точно пристрогать при склеивании.

Для более точной проверки, кроме линейки, надо использовать два правильных угольника.

Угольники ставятся на оба стола и соединяются друг с другом. В месте стыка вы увидите зазоры, которые необходимо выправить.

На всех фуганках есть регулировочные болты. Они могут отличаться по виду и форме, но принцип работы один. С помощью вкручивания или выкручивания, мы регулируем уровень поверхности неподвижного стола. Затем фиксируем болты контрогайками, или дополнительными фиксаторами.

2. Кроме общего уровня столов, необходимо сразу обратить внимание на угол между столами и направляющей линейкой. Проверяйте этот угол во всех точках, по всей длине направляющей. На старых фуганках могут проявиться провисы самой металлической столешницы, или даже изгиб направляющей линейки.

Но при аккуратной подгонке и регулировке можно добиться приемлемого уровня.

В любом случае обязательно надо качественно настроить угол между столом и направляющей, он должен быть точно 90*. Как правило, фиксатор для установки угла делается с рукояткой, поэтому надо ослабить зажим, выставить линейку по угольнику и опять зажать фиксатор.

3. Ножи при установке выравниваются по неподвижной столешнице. Все ножи должны быть выставлены на одном уровне, иначе работать будет только один, самый выступающий. А один нож дает не такую качественную поверхность, он будет рвать древесину.

Кроме того резко увеличивается нагрузка на режущие части и как следствие возникают дополнительные вибрации. Близко к теме измерительные инструменты мастера.

Проверять установку ножей лучше с помощью строганного бруска из твердых пород дерева. брусок укладываем на неподвижный стол и ведем в направлении ножей.

Брусок должен слегка зацепить и провернуть ножи, но при этом не должен появиться зазор между бруском и рабочим столом фуганка.

В общем точность настройки измеряется не миллиметрами и даже не десятыми долями миллиметра. Речь идет о точности 0,02 — 0,03 мм. .

4. Конечно ножи, как и рабочие поверхности столов необходимо настраивать по всей ширине фуганка. Для этого существуют разные приспособления, но мастера чаще проверяют уровень с помощью одного бруска, прикладываемого в разных точках стола.

Работа будет проще, если собрать блок из двух брусков и сразу проверять уровень установки ножей на обеих концах барабана.

Еще один способ для точной настройки, заключается в использовании куска стекла шириной не больше длины ножей. Такое стекло лучше заранее подготовить и обязательно отшлифовать кромки чтобы не порезаться.

Картинки woodmagazine.com

(Visited 4 776 times, 1 visits today)

Похожие статьи

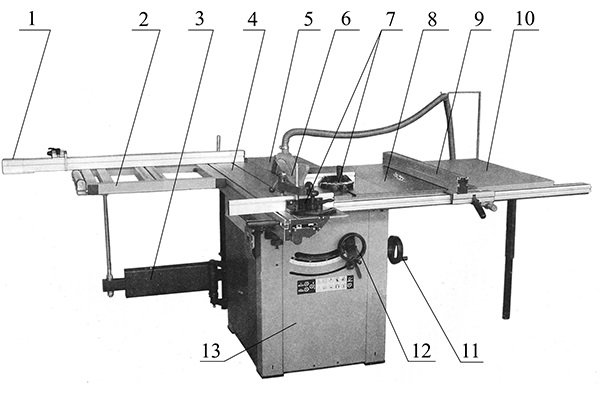

Отзывы о станке Белмаш СДМ-2500

Цена/качество:

Ремонтопригодность:

Качество обработки детали:

Первое, что хочется отметь это его мощность-силенок реально хватает.

Второе, так то что изготовлен все таки из настоящего металла, а не из фольги. Станина крепкая, если что, то всегда можно подтянуть или усилить. Столы из добротного металла.

После предварительной сборки (без регулировки и настройки) сделал тестовые распилы доски из березы и прогнал через фуганок. Просто понять что ожидать от этого чуда и стоит ли с ним дальше возиться.По срезу циркулярка отработала качественно, хотя круг и заводской на 24 твердосплавных зуба. Обороты и мощь порадовала, Биения и люфтов не обнаружил. Фуганок тоже порадовал (хотя и без параллельного упора и настройки) сделал обработку сторон- сложил между собой, сошлись почти в идеале, хотя столы и не в одной плоскости. Думаю после регулировки и доработки результат будет еще лучше.

П/упор от смещения фиксируется 2-мя скобами под каждой кареткой барашками, надо сказать очень удобно.

Каретки снимаются без дополнительного инструмента, быстро так же и выставляются на направляющие.

Есть фрезерный столик. мелочь, а приятно и при случае всегда пригодится.

Со всех сторон катастрофа- ну теперь по порядку.

1. Покраска отстой-станок собрали, потом красили, соответственно и результат.

2. Столы все кривые, параллельности ни какой, плоскости не выдержаны. Лечится только выправкой и подкладыванием шайб и прокладками нужной толщины и размера.

3. Направляющие для кареток тоже с браком- шкала вроде и есть, а вот цифры почему то нанесены снизу и какой толк тогда в этой линейке если каждый раз надо заглядывать под станок и смещать каретку?

4. Механический предохранитель разделяющий одновременную работу пилы и фуганка требует так же доработки. В моем случае приходится откручивать контр гайку, вытягивать скобу и снова регулировать. В противном случае не развести столы фуганка, ну а после не поднимешь циркулярку. Лечится разборкой кожуха циркулярки регулировкой штока, чуток доработать.

5. Столы фуганка просто так не опустишь если хочешь поработать с параллельным упором- края упираются в каретки что на направляющих. Лечится в первом случае болгаркой-подрезаешь торци стола фуганка, во втором – переделывать и удлинять плечи и места крепления направляющих, п/упора. Я выбрал второй. Пусть путь и долгий, но зато для себя и в дальнейшем обеспечу удобство в работе, выставлю в размер, так жеи п/упор выставлю параллельно диску пилы. Иначе он просто не выставляется параллельно пильному диску, что сводить к нуль применение направляющих и кареток.

6. Отдельная песня о каретках.: Оси под роликами у всех разного диаметра. Ролики посажены на глухо- не крутятся. Чтобы п/упор и инструмент катался надо все шлифовать под каждый ролик в отдельности. Ролики придется тоже дорабатывать- толи ролики сделали чуть длиннее, толи оси короче, после сборки зажимаются к телу каретки . В результате мягкости хода кареток нет, а если не переделать протрутся и будут болтаться. В моем случае придется уменьшать длину роликов и подгонять их посадочные отверстия по отдельности и под каждую ось, чтобы обеспечить свободное передвижение и мягкий накат кареток.

7. Есть еще косяк правда не такой раздражающий- при опускании столов фуганка рычаг кнопки пуска/стоп в среднем положении не дает этого сделать. Лечится отводом в сторону или вбок.

Подводя итоги скажу: если кто то берет этот аппарат и думает сразу приступить к работе -не надейтесь, для начала придется попотеть, приложить руки и на время занять место кулибина. ну а потом наслаждайтесь.

|

Разделы

События Наши статьи Состав МО Цели и задачи МО Учебная работа Методическая работа Воспитательная работа Повышение квалификации Социальная практика Прочее |

СОВЕРШЕНСТВОВАНИЕ ФУГОВАЛЬНОГО СТАНКА автор Кокшаров Н.А. Во всех известных футовально-пильных станках, выпускаемых отечественной промышленностью, применяется однотипная конструкция механизма подъема подающего стола фуганка: подъем и опускание стола (выбор глубины резания) производится по наклонным салазкам станины станка при помощи винтового механизма. Фиксация стола осуществляется при помощи одного или нескольких стопорных винтов. Подобная конструкция имеет определенные недостатки, создающие неудобства при работе. Так, направляющие подъемные салазки и винтовой механизм необходимо смазывать, а в условиях повышенной запыленности конструкция быстро приходит в негодное состояние. Стопорные винты требуют применения отвертки, из-за чего расходуется дополнительное время. Глубина резания при строгании на станке, как правило, не превышает 10 мм, регулировку высоты стола осуществляют в пределах этой величины. Конструкция механизма подъема подающего стола фуганка: 1 – вол; 2 – опорные валики; 3 – подающий стол; 4 – тяга, соединяющая рычаги; 5 – стопорный винт; 6 – рама станка. В предлагаемой нами конструкции подающий стол опирается на два цилиндрических валика, которые имеют возможность эксцентрично вращаться в посадочных отверстиях рамы станка. Оптимальный подбор диаметров валиков и величины смещения посадочных буртиков относительно оси валика позволяет выбирать необходимую глубину резания, поворачивая валики на 90 град. Стол прижимается к опорным валикам посредством пружинного механизма, состоящего из пружины и шарнирно прикрепленного к нижней поверхности стола штока с чашкой, на которую опирается пружина. Поворот валиков осуществляется при помощи шарнир, но связанных рычагов, объединенных с поворотной рукояткой. Фиксация положения стола производится при помощи стопорного механизма, который закрепляет в нужном положении тягу, соединяющую поворотные рычаги.

|

Как сделать фуганок из электрорубанка своими руками

Обработка дерева — один из самых популярных видов занятий среди увлеченных людей по всему миру.

Этот материал относительно дешев, легко поддается шлифовке, а готовое изделие, покрытое лаком, краской или морилкой, будет служить ни один десяток лет, не теряя внешней эстетики и прочности.

Предметы интерьера, мебель и многое другое могут быть изготовлены самостоятельно, для этого совсем не обязательно тратить деньги на приобретение дорогостоящего оборудования или материалов.

Даже тот факт, что пластик, различные сплавы металлов повсеместно вытесняют деревянные изделия, не уменьшает интереса к обработке древесины среди энтузиастов.

Это и прекрасное хобби, и возможность удивить близких уникальными вещицами, созданными собственными руками.

Советы опытных мастеров по деревообработке говорят о том, что не обязательно бежать в строительные магазины, если требуется дополнительный инструмент для выполнения определенного вида работ.

Кое что можно сделать собственными руками. На пример такой столярный инструмент как фуганок.

Что же он из себя представляет? Фуганок можно отнести к разряду привычных нам рубанков, но с небольшими изменениями во внешнем виде, а значит предназначенных для выполнения определенных задач.

Увеличение длины фуганка дает возможность обрабатывать широкие плоские поверхности. Механизм строгания в данном случае такой же, как и при работе с рубанком.

Отдельные декоративные или мелкие элементы таким оборудованием не обработать, зато, если необходимо добиться ровной и плоской поверхности изделия — оно незаменимо.

Изготовить ручной фуганок из рубанка и длинных отшлифованных кусков древесины — простая задача для любого мало-мальски опытного в плотницком деле человека. Поэтому тратить на его приобретение большие суммы не стоит.

Посвятив несколько вечеров на изготовление такого инструмента, вы пополните свой арсенал довольно практичным и нужным оборудованием для обработки дерева.

Фуганок из электрического рубанка своими руками: как сделать?

Для тех, кто превратил свое хобби в нечто большее и стремится расширить ассортимент своего инструмента, предлагаем попробовать сделать самому фуганок. Интересно и полезно одновременно.

Представленный нами вариант изготовления деревообрабатывающего оборудования при соблюдении технологии, позволяет получить инструмент, обладающий высокой точностью.

Для этого воспользуемся досками или фанерными листами уже обработанными заранее с помощью фуганка и рейсмуса.

Фуганок из электрического рубанка: как самому соорудить оборудование

Для того, чтобы сделать фуганок своими руками понадобится деревянный ящик, крепко сколоченный, три листа фанеры разной толщены (для чего объясним по ходу дела, чтобы не запутать), электрорубанок, болты и гайки для крепления. Начнем с ящика.

Можно взять уже готовый ящик без дна, но лучше сделать такой своими руками. Дело в том, что ящик должен быть вытянутой прямоугольной формы, чтобы было где размахнуться при фуговании.

Сколоченный ящик накрываем листом фанеры, предварительно прорезав в ней отверстие, и помещаем рубанок в ящик, ножами вверх, или подошвой, что собственно одно и тоже.

Если рубанок интерсколовский, то он имеет специальное приспособление для крепления его к столу вверх ножами, эти элементы так и называются приспособы.

Поверх базового листа фанеры с прикрепленным уже рубанком кладем еще два листа.

В чем особенность: один из листов будет на 2 мм толще. Это будет принимающий лист, то есть тот, на который после фугования уходит деревянный брус (предполагаем, что 2 мм это и будет тот слой, который будет стесан фуганком).

Второй лист соответственно на 2 мм тоньше. Это будет подающий слой, тот, с которого деревянный брус подается на лезвие рубанка.

Подошва рубанка должна быть приподнята над основным листом фанеры таким образом, чтобы подошва и принимающий слой составляли одну плоскость, были на одном уровне, а подающая фанера на 2 мм выше.

Фуганок должен быть крепко привинчен болтами и гайками, чтобы в случае надобности крепление можно было отрегулировать.

Перед началом работы рекомендуем сделать чертежи, продумать размер будущего станка, и подогнать обработанные листы фанеры под него, чтобы не совершать подгонку во время сборки.

Фуганок из электрического рубанка: инструкции по изготовлениюСпособ 1. Вертикальное размещение рабочей поверхности электрического рубанка

Превращение электрического рубанка в фуганок не займет много сил и времени. Материалов, тоже не нужно. Подойдут остатки древесины, которые возможно приобщить на общее благо. Первый вариант применения электрического рубанка в качестве фуганка предусматривает вертикальное расположение рабочей поверхности и режущего ножа.

Такое размещение позволяет обрабатывать как узкие , так и широкие заготовки. При этом обрабатываемая деталь беспрепятственно движется по поверхности стола.

Идея приспособления довольно проста, но нюанс заключается в том, что она не подойдет к использованию на любом столе, для ее применения нужен столярный верстак специальной конструкции с возможностью внешнего бокового крепления.

При его наличии установить электрический рубанок в вертикальном положении очень легко. Следует отметить, приспособление изготовлено из фанеры толщиной 12 мм, для электрорубанка DeWalt 680 OS. Если у вас оборудование другой модели, то приспособление адаптируется под конструктивные особенности, имеющегося рубанка.

Монтаж оборудования предусматривает следующие операции:

- вставляем болты крепления в Т-образный профиль и не зажимаем их, а лишь слегка прикручиваем;

- снимаем прижимную пластину и устанавливаем рубанок;

- прижимную пластину ставим на место, но не затягиваем, а лишь слегка наживляем;

выставляем рабочую поверхность рубанка строго перпендикулярно к столешнице с помощью мерительного инструмента;

угол должен соответствовать 90º. Получить величину угла можно, использовав регулировочное винтовое соединение М8. Гайку устанавливают в фанерную плоскость, а винт проходя через нее упирается в ручку электрического рубанка тем самым, изменяя угол между подошвой и поверхностью стола. На ручке инструмента в место, куда будет вдавливаться винт желательно на двухстороннем скотче установить металлическую пластину. После установки необходимого размера винт нужно затянуть контргайкой;

снимаем с рубанка стандартный боковой упор, а на его место ставим изготовленный своими руками защитный кожух. В качестве штанги защитного кожуха лучше всего использовать шпильку Ø8 с резьбовым концом 30 мм. Размер кожуха 150х150 с закруглением;

отличительной особенностью такого монтажа является возможность установить ножи по касательной, как показано на фото.Тогда улучшается чистота обработки и заготовку подавать значительно легче;

после того, как все настройки закончены затягиваем все гайки-барашки и устанавливаем дополнительные струбцины, дабы избежать случайного нарушения настроек в процессе фугования.

Обратите внимание, чтобы режущий инструмент рубанка не касался поверхностей стола. Этот момент нужно учесть при изготовлении приспособления.

В качестве прижима можно использовать ровную доску или уровень , предварительно выставив и зажав их струбцинами, а еще правильнее изготовить гребенку, по примеру фрезерного станка. Гребенку то же крепить следует струбцинами.

Перед ее крепление выставляем глубину обработки. Рекомендована величина снятия материала за один проход не более 1 мм.

Теперь нужно зажать струбцинами гребенку, которая по длине должна заходить на нерегулируемую сторону рабочей поверхности рубанка.

Отсос опилок лучше сориентировать вниз.Это исключит забивание патрубка. В таком положении отходы обработки можно будет собрать без подключения принудительного отсасывания стружки, достаточно привязать полиэтиленовый пакет.

Ввиду того, что включение электрического рубанка заблокировано, лучше всего его включать при помощи дистанционной розетки, но если таковой не имеется то необходимо применить выключатель, разместив его в удобном месте поблизости от работающего фуганка.

Далее берем заготовку и проверяем работу электрического фуганка, сделанного своими руками. Проверяем обработанную поверхность на чистоту и перпендикулярность плоскостей. Новый фуговальный станок на основе электрического рубанка готов к работе.

Как отмечалось ранее, вертикальная установка фуганка требует профессионального стола. Если занимаетесь столярными работами постоянно, и у вас такой стол есть в наличии, тогда вертикальный монтаж рубанка для вас. Но если ваша столярная деятельность сводится к одноразовым работам время от времени, тогда вам будет более интересен другой способ фуганка с горизонтальным расположением рабочей поверхности.

Способ 2. Горизонтальное размещение рабочей поверхности электрического рубанка

Рассмотрим изготовление фуганка на базе электрического рубанка торговой марки Статус PL82SP.

Есть две причины, по которой мы выбрали именно этот инструмент. Во первых он малошумный, что в небольшой домашней мастерской является огромным достоинством. Во вторых в комплекте поставки предусмотрены кронштейны для монтажа рубанка именно горизонтально. Ими мы и воспользуемся при изготовление фуганка своими руками.

Шаг №1.

Возьмем доску 85×12 см. Мы предлагаем использовать термодерево, оно не набирает влагу, поэтому его не ведет в процессе эксплуатации. Но это не принципиально, можно использовать любой материал, который есть под рукой. Эта доска будет служить основанием нашего фуговального станка. Сверлим сквозные отверстия Ø 6,5 для крепления кронштейнов рубанка.

Шаг №2.

С обратной стороны доски рассверливаем отверстие Ø12 на глубину высоты головки болта М6.

Шаг №3.

Вставляем болты М6 и накручиваем гайки.

Шаг №4.

На болты крепим кронштейны и устанавливаем рубанок. Ось инструмента должна соответствовать оси основания.

Шаг №5.

Так как задняя часть рабочей поверхности не регулируется примем ее за базу. Устанавливаем на нее длинны уровень и замеряем высоту от верха основания до рабочей поверхности по обоим краям нижней доски. Они должны быть идентичны. В нашем случае — это 18 см.

Шаг №6.

Из доски подготавливаем две заготовки, которые будут служить удлинителями стола. Одна их них длиной 27 см, другая 35 см. Ширина 10 см.

Шаг №7.

Еще вырезаем из доски толщиной 5 см заготовку длина которой соответствует сумме длин удлинителей, а ширина в сумме с высотой удлинителя равняется 18 см.

Шаг №8.

Отрезаем заготовки по длине и разрезаем посередине под углом.

Шаг №9.

Готовим еще 4 заготовки. Две из них 25,5×7,5 см, а еще две 20,5×7,5 см.

Шаг №10.

Теперь в этих заготовках необходимо сделать паз. Для этого можно воспользоваться фрезером, но если у вас такое оборудование отсутствует, то делаем его при помощи электролобзика и ручной дрели. Сначала просверливаем отверстия для входа и выхода полотна, а потом прорезаем паз. С помощью наждачной бумаги зачищаем и подгоняем размер 8 мм.

Шаг №11.

Сверлим сквозные отверстия под крепление саморезами, с помощью зенковки делаем фаску на отверстии.

Шаг №12.

Соединяем заготовки строго посередине, как показано на фото, обязательно предварительно закрепив их струбцинами.

Шаг №13.

Берем ответную часть заготовки, сверлим отверстие. Вставляем мебельный болт с квадратным подпятником и скручиваем гайку-барашку с шайбой. Узел подъема стола готов.

Шаг №14.

Следующая операция приклеивание удлинителя стола к узлу подъема.

Шаг №15.

Закрепляем столы к основанию саморезами. При креплении важно, чтобы край задней части перекрывал нож.

Шаг №16.

Изготавливаем параллельный упор, закрепляем его показано на фото. При установке упора важно выдержать угол между поверхностью стола и упором 90°.

Шаг №17.

Проводим тестирование полученного станка. Такой бюджетный вариант фуганка станет прекрасным подспорьем в вашей мастерской.

Основные правила техники безопасности при работе на фуговочном станке.

Ввиду того, что стол является оборудованием повышенной опасности, считаем обязательным остановиться на безопасных правилах его эксплуатации.

- Станок всегда должен быть надежно закреплен. Если это мобильная версия, то в качестве крепежа используют две струбцины, если фуганок стационарный его надежно крепят к столу на болтовых соединениях.

- Перед началом работ необходимо проверять надежность крепления ножей и при необходимости их подтягивать. Нельзя работать тупыми ножами, так как приходиться прикладывать чрезмерное усилие, а это может привести к травме.

- Наличие защитного кожуха обязательно. Его нельзя снимать. Для обработки заготовок пользоваться всевозможными толкателями, исключить работу руками в зоне вращения ножей.

- Не допускается излишняя вибрация, дисбаланс, биение и посторонний шум оборудования.

- Запрещается работа на станке в перчатках.

Иногда случается необходимость в рейсмусе. Превратить электрический рубанок в рейсмус довольно просто. Конечно если мы не говорим о потенциальном станке, а о неком приспособлении, сделанным своими руками, для получения двух параллельных плоскостей.

Чтобы сделать такой примитивный станок нужно затратить немного времени им столько же материала. Процесс изготовления рейсмуса разделим на три этапа.

Этап №1 Подготовка основания.

Берем доску, надежно закрепляем. На ней посередине в размер ширины ножей рубанка крепим две рейки. Расстояние между ними и будет максимальной шириной обрабатываемых деталей. По ширине доски крепим две планки длиной соответствующей длине рубанка.

Этап №2 Подготовка инструмента.

Для адаптации электрического рубанка в качестве рабочего инструмента будущего рейсмуса необходимо снять переднюю часть рабочей поверхности рубанка и заменить на лист фанеры или листа OSB. По ширине фанеры крепим две планки длиной соответствующей длине рубанка.

Этап №3 Соединение конструкции.

В качестве ножек применяем 4 рейки, которые соединяем саморезами с планками на инструменте и основании приспособления. Для удобства можно применить болтовое соединение, использовав мебельный болт с гайкой-барашкой. Размер обработки выставляется по калиброванной детали.

Такая идея рейсмуса не удовлетворит потребности столярной мастерской, но в домашнем хозяйстве при единичном производстве имеет право на жизнь.

Фуганок из электрического рубанка собственноручно: плюсы и минусыГлавным преимуществом фуганка, сделанного из электрического рубанка является его цена. Материалы необходимые для преобразования инструмента всегда найдутся под рукой. Затраты будут минимальными, в отличии от приобретения нового фуганка. Кроме этого, подкупает мобильность и теперь уже многофункциональность агрегата. Еще один плюс — это высокая чистота обрабатываемой поверхности.

Окончательная обработка деревянных изделий на подобном оборудовании — весьма интересное, а, главное, удобное занятие. Недостатки конструкции в том, что она имеет небольшую ширину фугования и маленькую длину рабочей поверхности..

Заранее стоит продумать и такие важные вопросы, связанные с очисткой воздуха в рабочем помещении и удалением опилок.

Например, поскольку фуганок самодельный, можно придумать что-то вроде мешка для сбора опилок, это избавит вас от мелкой древесной пыли, не полностью, но все же. Электроинструмент не только ускоряет выполнение определенных операций, но и увеличивает количество разлетающегося по углам мусора. Применение пылесоса обеспечит максимальный отсос стружки из рабочей зоны.