Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 62533

[~ID] => 62533

[NAME] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[~NAME] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы.

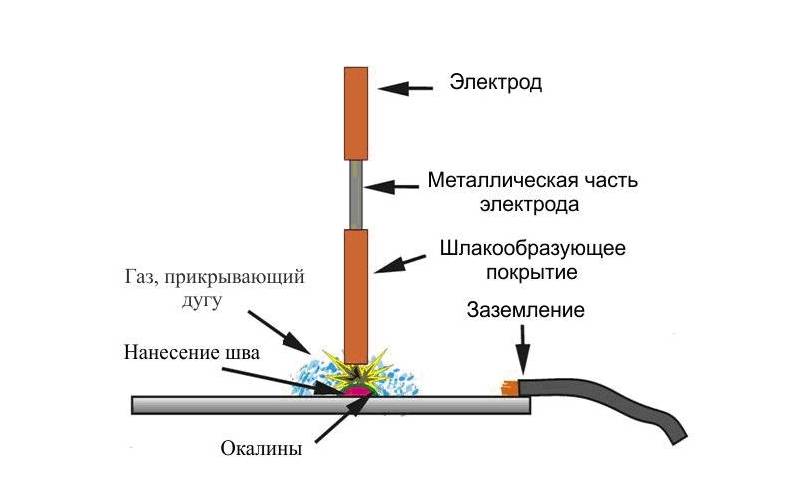

Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

стальные;

биметаллические;

чугунные;

медные;

латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев. Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

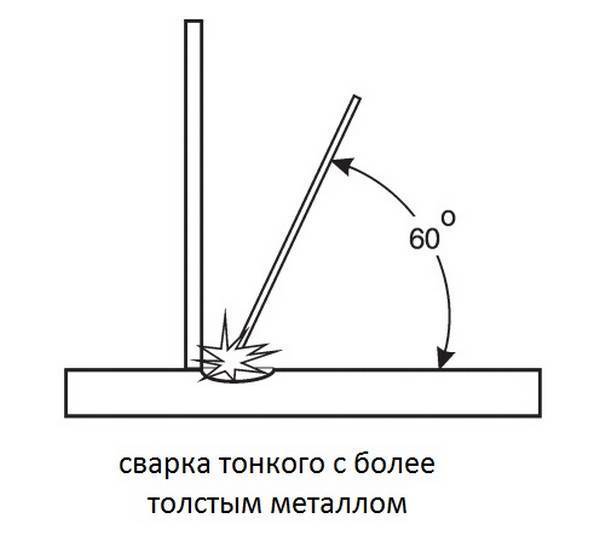

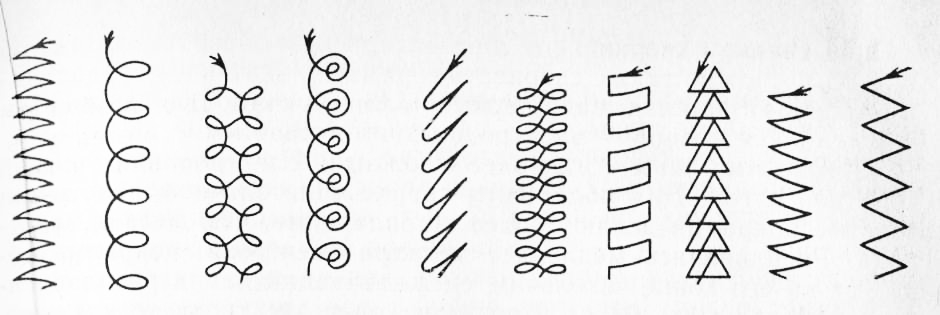

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов. Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки). Прихватками скрепляют их по краям и в центре. Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы. Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

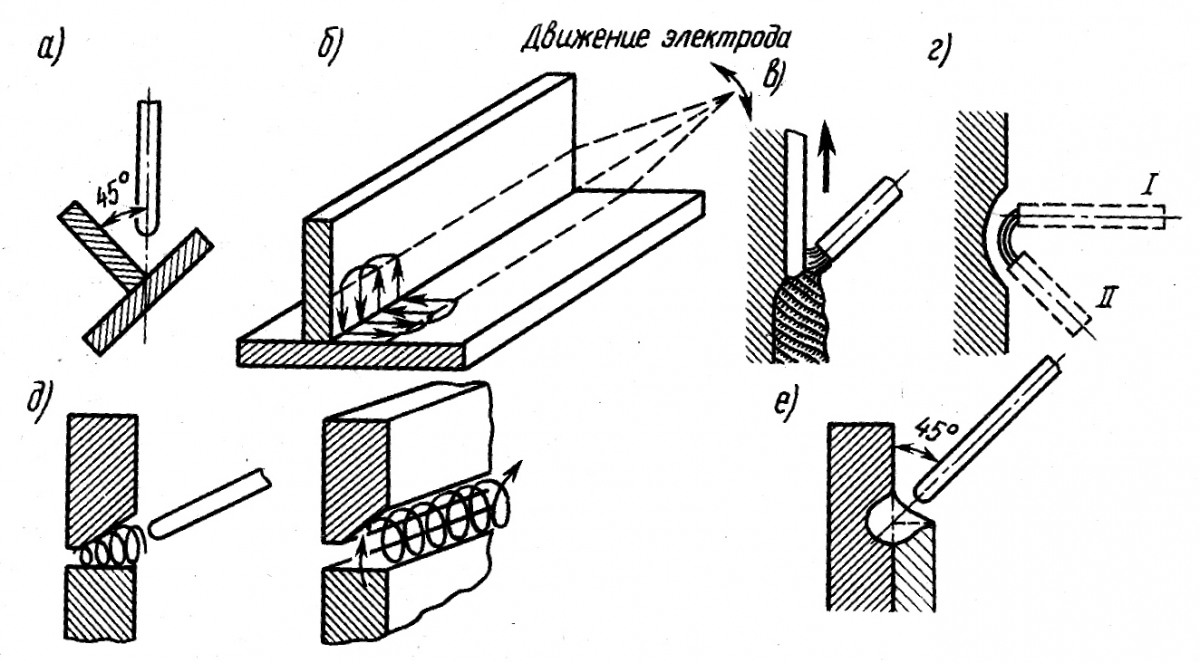

Как сделать вертикальный шов

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода. Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов. Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм. При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Источник:

fb.ru

[~DETAIL_TEXT] =>

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

стальные;

биметаллические;

чугунные;

медные;

латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев. Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов. Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки). Прихватками скрепляют их по краям и в центре. Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы. Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

Как сделать вертикальный шов

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода. Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов. Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм. При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Источник:

fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[~PREVIEW_TEXT] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 21. 03.2019 08:32:55

[~TIMESTAMP_X] => 21.03.2019 08:32:55

[ACTIVE_FROM] => 30.06.2017

[~ACTIVE_FROM] => 30.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/62533/

[~DETAIL_PAGE_URL] => /news/115/62533/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[~CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[EXTERNAL_ID] => 62533

[~EXTERNAL_ID] => 62533

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 30.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой.

03.2019 08:32:55

[~TIMESTAMP_X] => 21.03.2019 08:32:55

[ACTIVE_FROM] => 30.06.2017

[~ACTIVE_FROM] => 30.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/62533/

[~DETAIL_PAGE_URL] => /news/115/62533/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[~CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[EXTERNAL_ID] => 62533

[~EXTERNAL_ID] => 62533

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 30.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[SECTION_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[SECTION_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[ELEMENT_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей.

Как варить металл электросваркой

[SECTION_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[SECTION_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[SECTION_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[ELEMENT_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[ELEMENT_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой.

Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[ELEMENT_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой30.06.2017

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

стальные;

биметаллические;

чугунные;

медные;

латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев. Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов. Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки). Прихватками скрепляют их по краям и в центре. Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы. Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

Как сделать вертикальный шов

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода. Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов. Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм. При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Источник: fb.ru

Просмотров: 2061

Как варить оцинковку: какими электродами варить оцинковку

Оцинкованная сталь пользуется неизменным спросом и обрела популярность во многих потребительских сферах. Такую популярность материал приобрел благодаря своей устойчивости к агрессивным воздействиям из вне. Оцинкованная сталь обладает достаточно высокой устойчивостью к коррозии и способна служить довольно длительное время. Достигается это путем нанесения на стальные листы цинкового слоя толщиной от 2 до 150 мкм. Однако цинковое покрытие является не только защитой стальных изделий от неблагоприятных воздействий, но и фактором, значительно усложняющим процесс обработки металла, в частности его сварку.

Для того, чтобы ответить на вопрос: как варить оцинковку, необходимо более подробно рассмотреть все аспекты, связанные с этим процессом.

СОДЕРЖАНИЕ СТАТЬИ

ЧТО НУЖНО УЧИТЫВАТЬ ПРИ СВАРКЕ ОЦИНКОВКИ

Основными нюансами, которые следует учитывать в процессе сварки оцинковки, являются температура плавления цинка и токсичность выделяемых им паров.

Сложность сварки оцинкованных изделий обуславливается тем, что температура плавления стали составляет 1100C, а цинковое покрытие плавится при 906C. Данное расхождение не позволяет использовать обычные методы сварки в связи с риском повреждения защитного слоя и утраты изделием устойчивости к окислению.

Неблагоприятные проявления в процессе сварки оцинкованного металла заключаются в том, что:

- При температуре 906 градусов, цинк плавится и переходит в газообразное состояние;

- Проникая в основу, выделяемые пары разрушают структуру металла;

- Происходит нарушение шва оцинковки;

- Токсичные пары поступают в окружающее пространство.

Именно поэтому, обработка оцинкованных изделий требует проведения дополнительных подготовительных мероприятий и тщательного подбора используемого оборудования.

ЭТАПЫ РАБОТЫ С ОЦИНКОВКОЙ

Удаление цинкового покрытия

Данная процедура необходима для того, чтобы расплавленный цинк, попав в область шва, не ухудшил его качество. Существует три основных способа зачистки:

Механический

Данный способ зачистки оцинковки осуществляется при помощи жестких абразивных средств, металлических щеток и наждачной бумаги.

Химический

Заключается в воздействии на покрытие кислотой, или щелочью. После осуществления необходимой экспозиции, изделие тщательно промывается и высушивается.

Термический

Заключается в обжиге краев изделия при помощи газовой горелки. Следует учитывать, что воздействие высоких температур провоцирует высвобождение токсичных паров.

Подбор электродов

Для того, чтобы выбрать, какими электродами варить оцинковку, необходимо учитывать ряд нюансов. Выбор электродов осуществляется с учетом типа свариваемой стали.

Можно выделить 2 основных вида электродов:

- С рутиловым покрытием (АНО-4, МР-3, ОЗС-4). Подходят для сваривания стали с низким углеродным содержанием. Наличие оксида титана значительно упрощает зажигание дуги, гарантирует прочность шва и его герметичность, а также минимизирует разбрызгивание;

- С сильноосновными флюсами (УОНИ13/45, УОНИ13/55, ДСК-50). Подходят для сталей низкого легирования.

Подбор присадочного материала

Основное требование к проволоке, используемой в качестве присадочного материала – низкая температура плавления, варьирующаяся от 900 до 1100 градусов. Соблюдение этого условия позволит добиться качественного шва, так как в этом случае проволока будет плавиться, не повреждая и не оплавляя сам материал.

КАКИЕ ЕСТЬ ВИДЫ ПРОВОЛОКИ ДЛЯ СВАРКИ ОЦИНКОВКИ

- CuSi3. Проволока с 97% содержанием меди. Целевым назначением является сваривание медных изделий. Использование для сварки оцинковки является целесообразным и позволяет добиться легкообрабатываемого соединения. Минусом в данном случае будет являться то, что такое соединение не будет иметь очень высокого показателя прочности. Стоит учитывать, что входящий в состав сплава кремний обладает высокой текучестью, что требует повышенной осторожности при работе;

- Autrod 19.30. Целевым назначением является сваривание оцинкованных изделий. Соединение кремния, марганца и серы позволяет добиться достаточно крепкого соединения;

- CuSi2Mn. Создает соединение с очень высокими показателями прочности. В связи с повышением показателя, усложняется процесс дальнейшей обработки;

- CuAl8. Целевым направлением является сваривание металла, обработанного сочетанным цинково-алюминиевым сплавом.

ОБЩИЕ ПРАВИЛА И РЕКОМЕНДАЦИИ ДЛЯ СВАРКИ ОЦИНКОВКИ

Вне зависимости от типа сварки оцинковки, необходимо:

- Исполнять шов наплывным методом по средствам частого отрыва электрода;

- Продление варочной ванны производится постепенно для недопущения риска повреждения;

- В случае, если цинковое покрытие не было удалено, необходимо дождаться его абсолютного выгорания до того момента, когда начнет расплавляться сама сталь. В противном случае после охлаждения возможно растрескивание и вспучивание шва;

- Оцинкованная сталь, толщина которой превышает 4 мм должна обрабатываться по краям по методу нанесения фаски, глубина которой составляет 1/3 листовой толщины;

- Все работы производятся со строжайшим соблюдением мер защиты и техники безопасности. Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

ВИДЫ СВАРКИ ОЦИНКОВАННОЙ СТАЛИ

Сварка оцинковки полуавтоматом

Такой метод сварки имеет ряд особенностей:

- Подключение. “+”клемму подводят к горелке, а”-“к поверхности;

- Сила тока. Увеличение силы тока приводит к увеличению скорости подачи присадки;

- Подбор съемника тока. При подборе учитывается диаметр сечения проволоки. Необходимо вовремя производить замену, не дожидаясь значительного изнашивания;

- Выбор рукава подачи присадки. Необходимо выбирать жесткие рукава, не допускающие перегибов и нарушения подачи присадочного материала;

- Учет толщины листа. Тонкие листы толщиной 1мм. и менее, подвергаются точечной сварке;

- Напряжение. При возможности перепадов напряжения, рекомендуется использовать проволоку наименьшего диаметра, имеющую высокую скорость плавления, необходимую для компенсации недостатка напряжения сети;

- Техника без использования защитного газа. В данном случае, “+”клемма подключается к оцинкованной поверхности.

Преимущества метода:

- Возможность работы без создания защитной атмосферы;

- Хорошие показатели ровности шва;

- Простота в соблюдении параметров тока.

Отрицательные качества:

- Не рекомендуется проводить сварку при порывах ветра и в присутствии мощных вентиляционных систем;

- Необходимы крупногабаритные газовые баллоны;

- Необходимы жесткие рукава подачи присадки.

Сварка инвертором

Особенности сварки оцинковки при работе инверторным методом:

- Подбор диаметра электрода. Оптимальным сечением будет диаметр не более 2мм;

- Учет легкоплавкости электродов. Чем выше коэффициенты расплавления, тем ниже значения тока;

- Техника движения. Необходимо соблюдать плавность перемещения дуги;

- Соблюдение угла наклона. Соблюдение угла в пределах 45 градусов, позволяет избежать риска прогорания.

- Соблюдение распределения полярности. В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что “+”подключается к электроду, а”-” к оцинкованной поверхности.

Этапы процесса сваривания оцинкованной стали при работе с трубопроводом.

- Подготовка. Учитывается толщина заготовки. Если она превышает 3мм, под углом в 80 градусов делается скашивание поверхности на расстояние 1-1.5мм по поверхности шва. Торцы изделия зачищаются от зазубрин и загрязнений и обезжириваются. Свариваемые элементы выкладываются ровно с соблюдением зазора в 3мм. Вдоль сварочного шва наносится 2мм слой флюса.

- Сварка. Производится в следующие этапы: – детали, подлежащие сварке прогревают на расстояние не менее 300мм от свариваемых краев; – флюс подвергается нагреву до прозрачного состояния; – присадка накладывается на поверхность и расплавляется при помощи газовой горелки до полного заполнения пустоты; – припой располагается перед пламенем горелки. Допустимые углы наклона составляют 95 градусов для горелки и 15-30 для проволоки.

- Завершение процесса. Флюс удаляется, шов зачищается. По окончании зачистки, поверхность обрабатывается антикоррозийным составом.

Точечная сварка

Метод точечной сварки оцинковки получил наиболее широкое распространение в автомобилестроении. Получаемая точка отличается высокой прочностью. Линия разрыва не затрагивает область сварки, а проходит по поверхности листа. Следует учитывать, что использование точечного метода приводит к ускоренному изнашиванию электродов и требует больших энергетических затрат. В связи с этим, наиболее целесообразно проведение автоматической корректировки режимов и настроек в условиях профессиональных сварочных рабочих мест.

КАК ВАРИТЬ ОЦИНКОВКУ: ВЫВОД

Вне зависимости от типа используемой сварки и вида оборудования, необходимо строжайшее соблюдение всех мер безопасности и технологических правил. Цинк является токсичным материалом, вдыхание его паров способно привести к серьезной интоксикации организма. Поэтому при ответе на вопрос: “как варить оцинковку“, надо помнить, что работы проводятся в средствах индивидуальной защиты и при обеспечении качественной вентиляции.

КАК ВАРИТЬ ОЦИНКОВКУ: ВИДЕО

Как начать работать электросваркой для чайников – Ручная дуговая сварка – ММA

Последнее время много варю, и стало получаться так, что самому нравится.

В итоге решил собрать все те вопросы на которых спотыкался и не мог найти ответы в интернете, и свои ответы на них в одну подборку. Дабы облегчить жизнь тем, кто так же начнет с ноля. Заодно и проговорить свои мысли, чтобы их упорядочить. Разумеется на истину не претендую. Далее речь идет о ручной дуговой сварке. И для чайников. Основная задача этого опуса – быстрый старт для начинающего. Прошу сильно не пинать. Я не настоящий сварщик. :hi:

Итак

1. Чтобы начать варить вам нужны электроды и источник сварочного тока.

Источники сварочного тока бывают трансформаторные (большой тяжелый трансформатор) и инверторные (небольшая коробка с ручкой сверху). Трансформаторные были раньше, но видимо скоро их не будет, они отмирают. Трансформаторный источник тока отличается тем, что очень тяжел, надежен и вынослив, но при этом он очень сильно просаживает электрическую сеть, что в быту приводит к большим проблемам. Вы переругаетесь с соседями или ещё хуже, сожжете проводку или электрическую аппаратуру. Оно вам надо? Оно вам не надо.

Инверторные источники тока не просаживают сеть так сильно и имеют кучу удобств, которые оказываются важны для начинающего. В случае прилипания электрода сварочный трансформатор просаживает питающую сеть что может привести к большим проблемам, инвертор же просто выключает сварочный ток. В начальный момент сварки, когда дуга только зажигается, на трансформаторном сварочном источнике происходит бросок тока, который приводит к броску тока в питающей сети и сгоранию соседской аппаратуры, инвертор же имеет накопительные конденсаторы и разжигает дугу энергией, запасённой в этих конденсаторах, без бросков в питающей сети.

Инверторные источники различаются по максимальному выдаваемому току и периоду нагрузки.

Выдаваемый ток источника прямо зависит от диаметра электродов. Чем толще электрод тем больше должен быть ток источника. Для каждого диаметра электрода есть нижний предел, ниже которого уменьшать ток нельзя. Если уменьшить ток ниже этого предела то сварочного шва вы не получите. Вместо шва будет смесь прожилок металла с прожилками шлака, обмазки с электродов.

Например

Для электрода 2.5 мм диаметром минимальный ток около 80 ампер.

Для электрода 3 мм диаметром минимальный ток 110 ампер.

Так, попытка варить электродами 3мм диаметром на токе 70 ампер сразу и однозначно обречена на провал. Шва не будет. Однако же электрод 2.5 мм на токе 110 ампер и даже выше, варить будет, и шов будет, правда электрод будет очень быстро сгорать и будет неудобно работать.

Большая точность при выставлении сварочного тока не требуется. Требуется подняться выше нижнего предела. Косвенным признаком правильного тока является то, что дуга начнет гореть с сухим треском, без бульканья и гуденья.

Казалось бы, поднимай ток как можно выше, бери электрод потолще и всё будет замечательно. Однако же не будет. Стандартное напряжение сварочной дуги – 25 вольт. При токе например 110 ампер потребляемая мощность будет минимум 2.7 квт. В реальности больше, ибо КПД источника тока не 100%. В большинстве квартир и в обычной бытовой электрической сети стоят предохранительные автоматы на 16 ампер, на 3.5 квт.

Таким образом, если мы вдруг решим варить током 140 ампер, что составит 3.5 квт чистой потребляемой мощности, то у нас уже ничего не выйдет. Автоматы отключат электричество.

Таким образом про электрод диаметром 4 мм в бытовой сети можно забыть. Соответственно верхний предел диаметра электродов для начинающего сварщика – 3.2 мм диаметр. Верхний предел тока – 120 ампер. Этого например достаточно чтобы сварить два уголка 60х60мм. Но этого уже недостаточно для приваривания массивных петель для гаражных ворот. Это предел и вы ничего не сможете с этим поделать. Электрод 3 мм диаметром толстое массивное железо не прогреет, металл электрода будет собираться соплями на поверхности свариваемого металла, не проплавляя его. Сварки не будет.

Таким образом, толщина свариваемого металла определяет толщину сварочного электрода.

Толщина сварочного электрода определяет сварочный ток. Если ваш источник и ваша электрическая сеть этот ток выдать не могут, то нормальную сварку вы не сделаете и лучше ищите другие пути решения.

Таким образом, сварочный инвертор с максимальным током 140 ампер достаточен для бытовых нужд в бытовой электрической сети (часто выбором является инвертор на 160 ампер, но это уже скорее из соображений запаса по мощности и надежности). Ограничением будет электрическая сеть. Инвертор с максимальным током 200 ампер будет потреблять от сети 5 кВт мощности. Что приведет или к отключению автоматов или к сгоранию проводки.

Однако, следует понимать, что если на инверторе с максимальным током 200 ампер выставлен ток 100 ампер то и потреблять от сети при сварке он будет 2.5 квт.

Период нагрузки (ПВ) источника тока это величина, показывающая, отношение времени сварки к времени холостого хода источника. Бытовые источники не могут работать непрерывно. Они так спроектированы, что должны периодически остывать. Это плата за дешевизну. Период нагрузки очень важен и покупать источник не зная этот параметр нельзя. Если вы купите источник с ПВ 15%, то после каждых 1.5 минут сварки вам придётся 8.5 минут стоять и ждать, пока источник будет остывать. При попытке варить непрерывно он в лучшем случае выключится, сработает защита, в худшем случае сгорит. Минимальным ПВ, пригодным для бытовой работы можно считать 50-60%. Источник с меньшим ПВ покупать просто не надо. Это пустая трата денег, работать им невозможно. Хотя они и стоят во всех магазинах, но покупать их не надо.

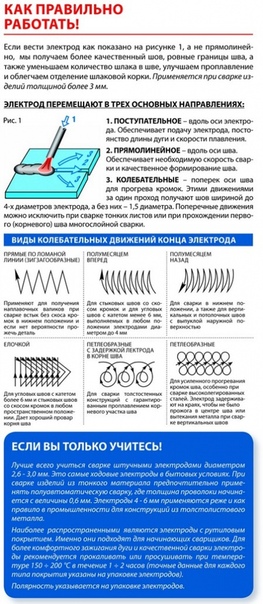

2. Перед сваркой.

При сварке постоянным током (бытовой инвертор) имеется плюс и минус источника. Полярность, какой провод куда подключать, определяется исходя из используемых электродов. Если же электроды одинаково хорошо работают при любой полярности, то следует понимать следующее -электроны, как известно, отрицательно заряженные частицы и двигаются с минуса на плюс. А сварочная дуга это поток электронов. Соответственно, если плюс источника сварочного тока присоединён к детали, то нагреваться больше будет деталь, ибо в неё ударяет поток электронов. Если плюс источника присоединен к электроду, то и нагреваться (и сгорать соответственно) быстрее будет электрод. Типовой является обратная полярность, при которой больше греется электрод. В принципе это объяснимо тем, что тонкими электродами варится тонкое железо и его легко можно прожечь.

3. Сварка.

Все многостраничные описания того, как двигать и как держать электрод, практически никак не влияют на качество шва. Возможно влияют на форму шва, но тут уже каждый себе сам хозяин. В быту, где нет больших нагрузок на сварные конструкции простой прямой качественный шов гораздо лучше, чем все зигзаги с дырами непроварами. От вас только требуется взять электрод так, чтобы было видно место сварки.

Соответственно:

Делай раз: Электрод в руку, Угол наклона градусов 30 от перпендикуляра к детали. чиркнул о деталь, зажглась дуга.

Делай два: Электрод максимально близко к детали, Обмазка электрода уперлась в деталь. Дуга горит.

Делай три: Стоим и ждем, электрод не шевелим, только не забываем его приближать к детали по мере его сгорания. Электрод так и должен постоянно упираться обмазкой в деталь. Стоим и ждем, пока не начнет появляться красное пятно. Это красное пятно – это расплавившаяся обмазка с электрода, это флюс, это ещё не металл. Металл там потихоньку под слоем флюса собирается в каплю, которая по научному называется сварочная ванна. По простому это капля расплавленного металла. Наша задача сначала эту каплю получить, а потом её перемещать по поверхности детали. Понятно, что в каждый момент в этой капле будет разный металл, в том месте, откуда электрод убрали металл быстро, в течение секунды двух, застывает, а в том месте, куда электрод переместили металл расплавляется. Но капля, ванна остаётся.

Делай четыре: В какой то момент времени, через две три секунды, в центре красного пятна, начнет появляться более яркое, оранжевое, пятнышко с постоянно дрожащей поверхностью с мелкой рябью. Прямо как желто оранжевая водичка. Нам эта поверхность и нужна, это расплавленный металл собрался в каплю, и эта капля дрожит под действием электрического тока и температуры. Официально эта капля называется сварочная ванна. Это хорошо, это то место, где металл плавится и будет нормальный шов.

Делай пять: Как перемещать ванну? Если примитивно то метод такой – зажгли дугу, стоим ждем на месте, пока не появится ванна, сдвигаем электрод на миллиметр два три в ту сторону, куда нам нужен сварочный шов, опять стоим ждем пока не появится оранжевая поверхность с рябью. Индикатором того, что можно двигаться дальше, является появление ванны, оранжевого пятна с дрожащей поверхностью с мелкой рябью, в том месте, где электрод находится сейчас. Пока этого оранжевого пятнышка, ванны, нет, двигаться никуда нельзя. Надо создать эту ванну и только потом сдвигаться в сторону.

Следует помнить, что ванна получается из расплавленного металла, а расплавленный металл берётся из электрода. Соответственно надо очень и очень себя приучить к автоматическому движению рукой приближения электрода к детали. Именно приближение электрода к детали наполняет ванну. Если вы забыли приблизить электрод к детали, то металла в том месте, где горит дуга, нет. И ванне формироваться не из чего. И шва в этом месте не будет. Расстояние от кончика электрода до детали должно быть всегда минимальным. Грубо говоря, надо постоянно почти макать электрод в то место, где горит дуга. Если макать совсем, то в инверторе сработает защита от короткого замыкания и он выключится. А нам надо макать почти. За ориентир можно принять расстояние, когда электрод стоит на детали, упираясь в неё краем обмазки.

Сварка в итоге выглядит так

1. Первые две три секунды формируем первую сварочную ванну. Появилась дрожащее оранжевое пятнышко с мелкой рябью – сдвигаемся в сторону на 1-2 миллиметра.

2. Стоим и ждем пока появится оранжевое дрожащее пятнышко. Если все нормально, то но должно появиться где то за секунду или меньше.

3. Сдвигаемся на 1-2 миллиметра по шву, возвращаемся к пункту 2. И так столько раз, сколько надо.

Если при таком режиме металл проплавляется насквозь, значит надо или взять электрод потоньше, а вместе с электродом уменьшить и сварочный ток и следовательно и количество тепла, или надо периодически останавливаться и ждать, пока металл схватится. То есть сделав два три шага сварки остановиться, прервать дугу, и стоять ждать, пока металл из оранжевого не станет темно красным. Потом опять два три шага сварки и опять ждать.

Несколько замечаний:

Если вы прожгли дыру – не бросайтесь тут же её заваривать, ничего не выйдет, в этом месте металл горячий и при попытке заварить он снова расплавится. Перейдите дальше по шву на сантиметр два и начните варить там. К дыре вернитесь потом, когда металл застынет и можно будет сколотить шлак. Сколотив шлак, на холодную, уже заваривайте дырку.

Если после сварки шлак скалывается большими плоскими чешуйками – значит сварочный ток нормальный и сварка видимо тоже. Если шлак не скалывается чешуйками – сварочного тока не хватает и шва не будет.

Электроды бывают разные. Бывают китайские МР3. От них очень очень много шлака. Эти электроды дешевые и это единственное их преимущество. Для начинающего они категорически противопоказаны. От них вы только устанете.

Электроды бывают OK.46 фирмы esab. Эти электроды лучше всего для совсем начинающего. От этих электродов шлака мало и весь процесс сварки отлично виден. Шлак от них тонкий и скалывается чешуйками в сантиметр шириной и несколько сантиметров длиной. Бывает, что шлак отстаёт от металла сам. Ещё одно огромное преимущество для начинающего (и удобство при постоянной работе) этих электродов в том, что они зажигаются поверх шлака. То есть ими не надо долбить электродом чтобы зажечь дугу. Их можно просто прикоснуть к детали и дуга загорится. Даже с необбитым шлаком. Что по хорошему говоря – плохо. Шлак надо оббивать. При условии нормально проваренного шва шлак оббивается легко.

Электроды бывают LB52u. Эти электроды дают белый как полированный шов и глазурованный слой шлака сверху. У них практически идеальный шов. Главный их недостаток в том, что если вы прервали дугу, то снова вам её уже не зажечь, ибо шлак как стекло. Придется остановиться, дождаться пока металл остынет, оббить блестящую корку шлака, и только потом снова зажечь дугу. Если варить не останавливаясь (толстое железо), то эти электроды наилучшие. Правда и самые дорогие.

Изменено пользователем ПаниковскийКакими электродами варить тонкий металл

Прежде всего, стоит отметить, что тонким металлом считается металл толщиной 2 или менее миллиметров. В наше время такой металл находит все более широкое применение, потому что для изготовления деталей для сваривания такой толщины не нужно использовать большое количество металла, и, как следствие, Вы можете приобрести такие детали по более выгодным ценам.

Чаще всего со свариванием тонкого металла можно столкнуться при работе с профильными трубами. В большинстве своем толщина металла профильных труб не превышает 2 миллиметров, поэтому производить сваривание таких конструкций можете показаться весьма сложным.

Чаще всего многие производят сваривание тонкого металла ручной дуговой сваркой. К примеру, если Вы производите сваривание, метала толщиной 1,5 миллиметра, то Вам лучше всего воспользоваться электродами толщиной 2 миллиметра. Подбирать сварочный электрод для сваривания тонкого металла Вам нужно исходя из Ваших ожиданий от конструкции и типа металла.

Для сваривания тонкого металла многие используют непрерывную сварку по длине всего шва. Значение сварочного тока равняется 40 – 60 Амперам, а, может быть, больше или меньше, потому что такие параметры зависят от типа сварочного аппарата.

Главное, что Вам нужно достичь при сваривании тонкого металла это проваривание, но не прожиг металла. При проведении сваривания тонкого металла непрерывистой дугой Вам нужно вести электрод со средней скоростью, потому, что превысив ее, Вы проварите только верх шва, понизив – прожжете металл.

Вторым способом сваривания тонкого металла является сваривание с прекращением дуги. В основном при сваривании тонкого металла используется данный способ сваривания. Если же металл при сваривании слишком тонкий или Вы используете слишком большой сварочный ток, то Вам можно использовать точечное сваривание, позволяющее производить сваривание точками, при этом, не прожигая металл.

Происходить сварочный процесс должен достаточно быстро, чтобы металл не успевал остывать. Даже при сваривании точечным способом Вам нужно быть предельно внимательными, что не прожечь металл или сделать поверхностный шов, который не будет способен выполнять свою работу.

А теперь переходим к свариванию тонкого металла полуавтоматом. Да, действительно, производить сваривание полуавтоматической сваркой намного проще, нежели другими способами сваривания. Примечательно, что данный сварочный аппарат может производить сваривание на маленьком токе. При сваривании полуавтоматической сваркой можно производить сваривание непрерывно и точками.

Производить сваривание разным способами с использованием полуавтоматического сварочного аппарата не имеет значения, потому что для успешного сварочного процесса Вам нужно просто в определенные моменты вовремя нажимать на кнопку. Все дело не в сварочных аппаратах, а в опыте сварщика и его желании учиться и использовать современные качественные электроды и технологии сваривания.

Методы борьбы с температурной деформацией при сварке

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

3. Выбор режима сварки.

Напряжения, которые возникают в результате сварки, зависят от температуры зоны нагрева металла. Чем выше температура, тем сильнее остаточные напряжения.

Различные режимы сварки происходят при разных температурах, имеют различный объем наплавляемого металла и разную скорость прохождения шва. Чем выше скорость, тем меньше нагревается зона сварки и меньше усадочные напряжения.

При DIY сварке (кислородно-ацетиленовая сварка) возникают самые большие напряжения, так как она происходит при температуре около 3100 С. Кроме этого данный вид сварки самый медленный, а объем наплавленного металла самый большой.

ММА (ручная дуговая сварка покрытыми электродами) происходит при температуре2400-2700 оС и быстрее чем кислородно-ацетиленовая, с меньшим объемом наплавленного металла.

MIG/MAG (полуавтоматическая сварка в защитных газах) происходит при 1500оС и с еще большей скоростью. Поэтому температурная усадка будет меньше чем при MMA сварке.

4.Предварительный нагрев изделия или зоны деформации.

Самые сильные напряжения в металле возникают при остывании изделия. Величина возможной деформации зависит от теплопроводности и коэффициента линейного расширения металла. Чем ниже теплопроводность, тем более неравномерна зона нагрева и больше деформация. Например, у нержавеющей стали теплопроводность меньше, а коэф. линейного расширения больше чем у черной стали и поэтому деформация больше.

Поэтому для уменьшения напряжений, особенно в легированных сталях, сварку производят в предварительно нагретом состоянии.

5. Сварка в кондукторе.

Изделие закрепляют в жесткой оснастке, таким образом, препятствуя деформации усадки. В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

6. Рихтовка металлоизделия после сварки.

Выполняется с помощью домкратов и талей. Возможна правка изделий с помощью молотка или молота. При этом необходимо отслеживать появление трещин и разрывов в металле и сварочных швах.

7. Тепловая правка изделия после сварочных работ.

Способ заключается в нагреве газовыми горелками деформированных участков металлоизделия. Нагревают выпуклую (выгнутую) сторону детали, до такой степени, когда не произойдет пластическая деформация и внутренние напряжения не локализуются. Данный метод эффективно производить совместно с механической рихтовкой (см. п. №6).

Если позволяют размеры, то возможен так же отпуск изделия в печи. При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При данном способе существуют риски появления коробления изделия. Необходимо чтобы деталь обладала жесткостью и выдерживала температурное воздействие не изменяя своей геометрии.

В заключение несколько общих рекомендации.

Детали, обладающие большей металлоемкостью, ведет при сварке меньше. Например, конструкция из трубы со стенкой 8мм, будет деформироваться меньше чем со стенкой 4 мм.

Иногда целесообразно сварку заменить на альтернативные способы соединения. Это может быть клеевое соединение. Сейчас в продаже существует достаточно большое количество клеев по металлу как российского, так и иностранного производства. Если это допустимо, то можно использовать клепочное соединение.

В некоторых случаях рационально использовать MSG-пайку (пайка на полуавтомате в защитных газах) – которая происходит при температуре 1000 оС

Возможно применение точечной сварки или комбинированного – клеесварного соединения. Данный способ представляет собой точечную сварку и использование клея по металлу.

Все эти способы и методы позволяют успешно бороться с таким явлением, как температурная деформация металлоизделий после сварки.

Рекомендуем ознакомиться со статьями:

Инновационные технологии при сварочных работах

Какими электродами варить лучше | Выбор под задачу

Сварочный электрод представляет собой стержень относительно небольшого размера, который изготавливается из различных металлов и обладает электропроводными свойствами. Его основное назначение – подача тока во время сваривания. То, насколько качественным будет шов, во многом зависит от выбранного электрода. Учитывая, что существует достаточно большое количество разновидностей, возникает вопрос «какие электроды лучше для решения определенной задачи?»

Ключевые критерии выбора

Выбирая, каким электродом варить металл, нужно учитывать такие параметры:

-

Диаметр стержня. Подбирается в зависимости от толщины свариваемой конструкции. Самые тонкие стержни имеют диаметр 1,6 мм. Они предназначаются для соединения листов не толще 2 мм, тогда как стержни диаметром 5-6 мм позволяют сваривать листы толщиной до 13 мм.

- Сила сварочного тока. Данный параметр рассчитывается таким образом, чтобы на каждый миллиметр стержня приходилось порядка 30-40 Ампер тока. Если сваривание производится в вертикальном положении, сила тока уменьшается на 15%.

-

Марка металла. Каждая из них имеет свой уникальный химический состав и физические свойства. Так, например, для работы с жароустойчивыми сталями нужно использовать электроды, обеспечивающие температуру порядка 1100°С.

Следует учесть, что сила сварочного тока не должна быть слишком низкой, поскольку это приведет к залипанию наконечника. Если же значения будут чрезмерно высокими, дуга будет хорошо гореть, однако таким образом поверхность материала можно прожечь. В таком режиме стержни, имеющие небольшой диаметр, сгорают очень быстро, не справляясь со своей задачей.

Важно и то, из каких компонентов состоит обмазка стержня. Как правило, их 6-12. При этом каждый компонент отвечает за создание среды, необходимой для образования прочных швов со стабильными характеристиками.

Основные из них:- слой целлюлозы – создает облако газа с восстанавливающим агентом;

- фторид кальция – делает оксиды железа более плавкими, а выделяемый газ стабилизирует процесс горения;

- карбонаты – отвечают за образование шлаков;

- ферроматериалы (Mg и Si) – раскисляют шов после сваривания;

- диоксид титана – позволяет шлаку затвердевать, что улучшает текучесть расплава;

- камедь с элементами глины – делает покрытие более прочным;

- железный порошок – улучшает качество шва путем выравнивания температуры.

Необходимо, чтобы материал электродов и тип свариваемых металлов совпадали по своим характеристикам.

Сварка углеродистых и низколегированных сталей

В данном случае основную роль играет материал покрытия электрода. Так, для сваривания кипящих марок стали (имеет низкое содержание углеродов и слабораскисленная) подходит любая обмазка. Чтобы сваривать полуспокойные стали, которые имеют большую толщину листов, требуется основное или рутиловое покрытие. При сваривании конструкций из спокойной стали при низких температурах или при динамических нагрузках, также используются электроды с основным покрытием.

Нестабильное горение дуги может ухудшить качество шва и не позволит нормально сваривать металлоконструкции с помощью переменного тока. Лучше всего дуга горит при наличии целлюлозного, кислого и рутилового покрытия. В таком случае можно пользоваться сварочными трансформаторами. Кроме того, нужно тщательно очистить свариваемые кромки от ржавчины, масла и грязи, дабы избежать образования пара.

Чем проводится сварка и наплавка чугуна

Процедура позволяет устранить дефекты в чугунных отливках, а также восстановить поврежденные и израсходовавшие эксплуатационный ресурс детали. В результате получается сталь, различные сплавы, в основе которых – медь, никель и т. д. Лучше всего с вышеописанной задачей справляются модели марок ЦЧ-4, ОЗЧ-2, ОЗЧ-6 и похожие. В отдельных случаях, например во время ремонта чугунных тюбингов при сильном загрязнении и высокой влажности целесообразно использовать марки ОЗЛ-25Б, ОЗЛ-27 и ОЗЛ-28.

Сварка цветных металлов

Каждый из этих металлов имеет свой порог плавления и физико-химические свойства. Так, например, интенсивная окисляемость не позволяет проводить сварку титана и его сплавов. В случае с алюминием, процесс усложняет окисная пленка, которая плавится при температуре 2060°С, а для того чтобы расплавить сам алюминий достаточно 660°С. Образовавшаяся из-за окиси пленка, может привести к нарушению целостности швов и снижению их прочности. Убирается она благодаря добавлению хлористых и фтористых солей щелочных и щелочно-земельных металлов.