Суппорт токарного станка

Токарно-винторезный станок

Суппорт

Одним из важнейших достижений машиностроения в начале XIX века стало распространение

металлорежущих станков с суппортами – механическими держателями для резца.

Каким бы простым и, на первый взгляд, незначительным не казался этот придаток

к станку, можно без преувеличения сказать, что его влияние на усовершенствование

и распространение машин было так же велика, как влияние изменений, произведенных

Уаттом в паровой машине. Введение суппорта разом повлекло за собой усовершенствование

и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям. Суппорт

предназначен для перемещения во время обработки режущего инструмента, закрепленного

в резцедержателе.

Привод перемещения суппорта

производится от ходового винта 2, от ходового вала, расположенного под

ходовым винтом, или вручную. Включение автоматических подач производится

рукояткой 14. заказать стропы цена

Привод перемещения суппорта

производится от ходового винта 2, от ходового вала, расположенного под

ходовым винтом, или вручную. Включение автоматических подач производится

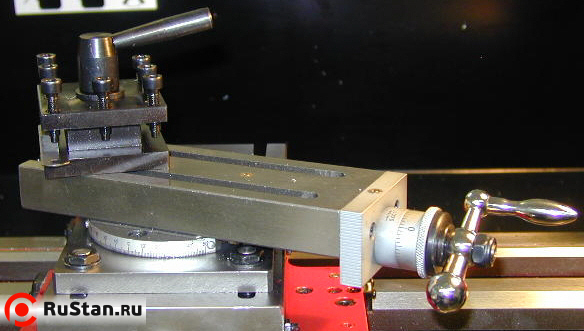

рукояткой 14. заказать стропы ценаУстройство поперечного суппорта показано на рисунке внизу. По направляющим

продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются

салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в

продольном суппорте 1, а другим – связан с гайкой (состоящей из двух частей

15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая

винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается

зазор между ходовым винтом 12 и гайкой 15.

Поперечный суппорт

Суппорт токарного станка JET DB-920W :: АвтоМотоГараж

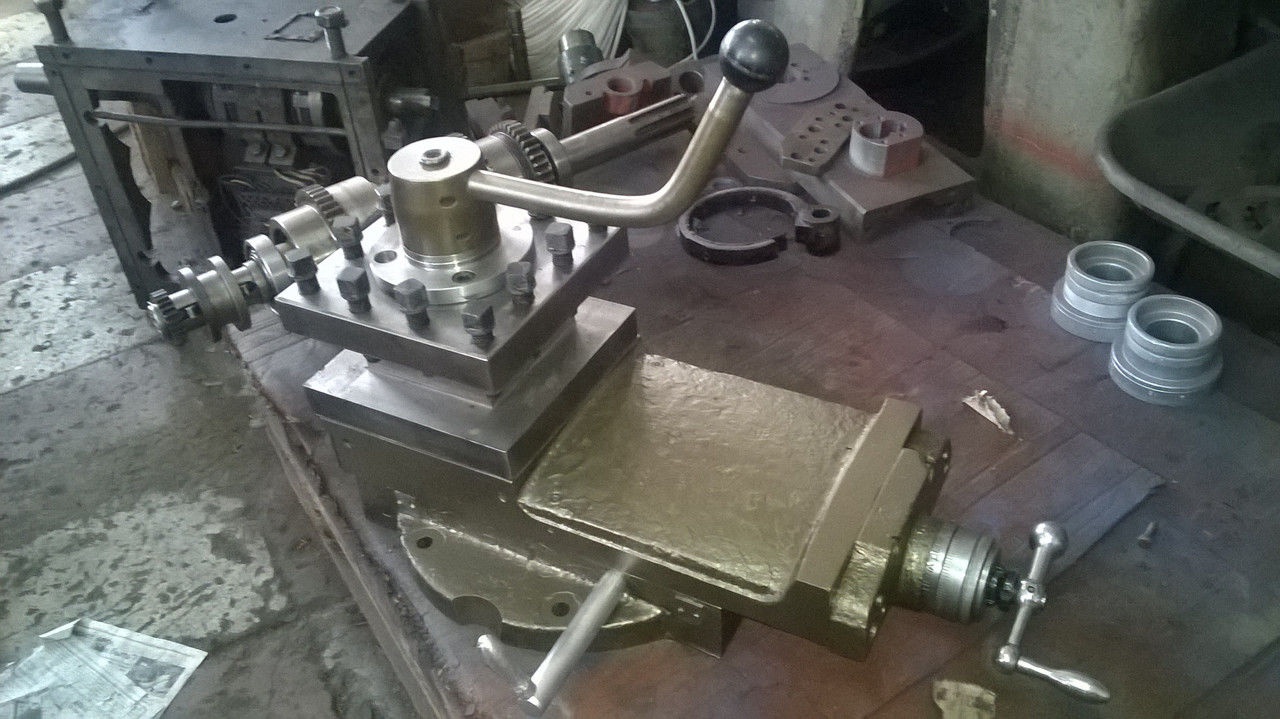

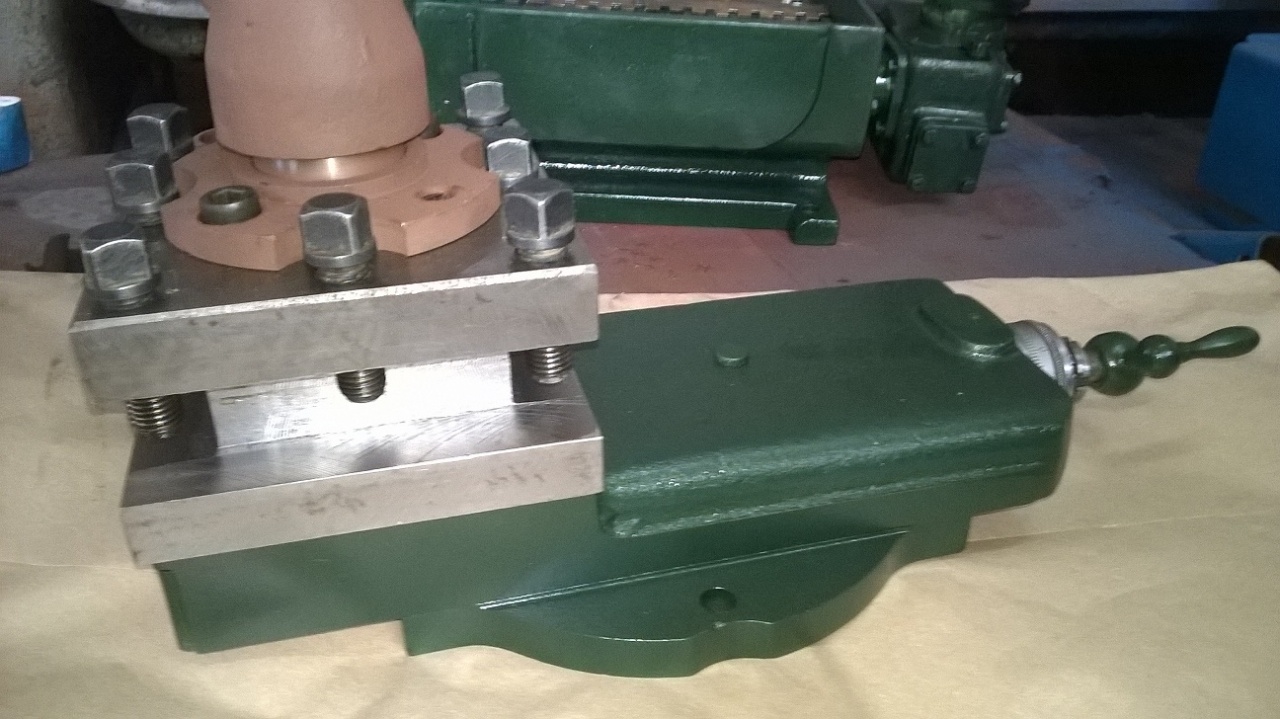

Следующим в очереди по переборке были суппорт и ходовой винт. Переборка ходового винта это конечно громко сказано. Его нужно было тщательно вымыть, но, по понятным причинам, перед первым пуском нормально очистить его не удалось. Ну, а где переборка суппорта там и переборка резцедержалки и продольной подачи. Хочу заметить, что консервационная китайская смазка ни на одни наши смазки не похожа. Грязная она какая-то. Грязная не на наличие посторонних предметов или примесей, а по цвету и ощущению. Забегая вперёд, скажу, если эту смазку сразу не вымыть, то через полгода года её можно смыть только ацетоном. Она становится очень трудно отмываемой. Промывал детали и элементы при помощи бензина калоша. Он не такой вонючий и быстро сохнет. А главное пока свежая смазка, то он хорошо отмывает. Один из интересных моментов, это то, что китайцы намазали маслом только там, где видно. По крайней мере суппорт собран был полностью на сухую. Представляю, какая была бы выработка если брать станок и так работать без проведения профилактики. В общем, были сняты резцедердатель, микроподача, продольная подача.

Переборка ходового винта это конечно громко сказано. Его нужно было тщательно вымыть, но, по понятным причинам, перед первым пуском нормально очистить его не удалось. Ну, а где переборка суппорта там и переборка резцедержалки и продольной подачи. Хочу заметить, что консервационная китайская смазка ни на одни наши смазки не похожа. Грязная она какая-то. Грязная не на наличие посторонних предметов или примесей, а по цвету и ощущению. Забегая вперёд, скажу, если эту смазку сразу не вымыть, то через полгода года её можно смыть только ацетоном. Она становится очень трудно отмываемой. Промывал детали и элементы при помощи бензина калоша. Он не такой вонючий и быстро сохнет. А главное пока свежая смазка, то он хорошо отмывает. Один из интересных моментов, это то, что китайцы намазали маслом только там, где видно. По крайней мере суппорт собран был полностью на сухую. Представляю, какая была бы выработка если брать станок и так работать без проведения профилактики. В общем, были сняты резцедердатель, микроподача, продольная подача.

Довольно долго пришлось изучать все зацепления шестерён и посадки валов, пока не были определены проблемные места. Изъяв ходовой винт из суппорта, я ещё раз всё проверил.

Итак, резюме по суппорту (это в моём случае): большой зазор в посадке основного вала ручки подачи, лечиться только увеличением отверстия с последующим завтуливанием бронзовой вставкой. После чего необходимо будет развернуть отверстие под посадку вала. Временно вышел из ситуации при помощи тефлоновой шайбы с умеренной затяжкой ручки. Люфт при этом сохранился, но уже он не так был заметен.

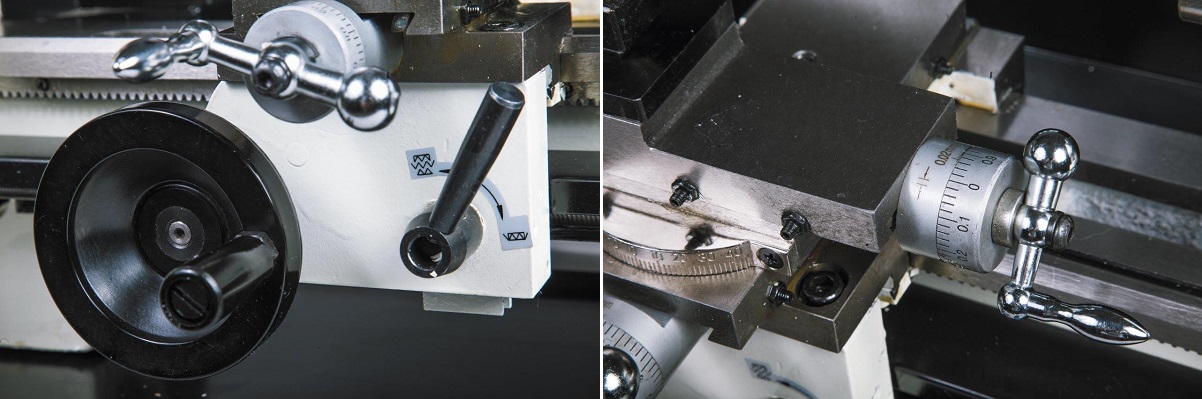

Далее нужно было разобраться с лимбом на той же ручке подачи. Демонтировал лимб. Там китайцы установили пружинящую пластину из сыромятины.

Демонтировал лимб. Там китайцы установили пружинящую пластину из сыромятины.

В качестве материала для изготовления новой детали была использована спиральная пружина.

Ширина ленты почти совпадала с пазом, для которого она предназначалась. Доводить ширину пришлось на абразивном бруске.

После доводки некоторых явных косяков китайской промышленности заново всё было разобрано и тщательно смазано.

Установка выполняется следующим образом. Собирается суппорт. После чего устанавливаем в него ходовой винт и зажимаем маточную гайку. Теперь над местом где должен висеть суппорт кладётся деревянный брусок. Он будет временной опорой. Далее конструкцию (суппорт с винтом) вставляем во вторичный вал КПП и опираем суппорт на ранее приготовленный брусок. Теперь устанавливается задняя опора ходового винта. Далее необходимо совместить отверстия для штифта во вторичном вале КПП и ходовом винте. И в завершении устанавливаем шрифт.

В следующей части будут описаны работы с поперечной, микроподачей и резцедержалкой.

Статьи по данной теме:

Покупка токарного станка JET BD-920W.

JET BD-920W первые впечатления.

Шкивы токарного станка JET DB-920W.

что это такое, для чего предназначен

Первый механизированный суппорт, установленный в 1770 году голландцами в машине для сверления пушечных стволов.

Качественно изменил все машины и подвинул к новым изобретениям в металлообработке. В мире техники началась новая эпоха.

Что это такое?

Суппорт (supporto (лат.) – поддерживаю) – механический держатель резцовой головки станка (токарного, шлифовального, строгального и др.), управляющий режущим инструментом в процессе резания и сообщающий величину подачи в пределах точно установленных допусков.

По степени точности механической подачи и жёсткости суппорта судят о качестве станка.

Принцип работы

Основан на точном перемещении закреплённого в резцедержателе режущего инструмента или обрабатывающего агрегата, или самой заготовки в процессе обработки резанием.

Принцип использования крутящего момента:

- от ходового винта – для нарезания резьбы;

- от ходового вала – для подач режущего инструмента;

- от ходового винта – для нарезания резьбы и, перестроив гитару – для продольной подачи;

- от ручного привода – применяется в операциях, где использование ходового вала и ходового винта не целесообразно (торцевание, снятие фасок, часто – при отрезании детали от заготовки, сверлении и т. д.).

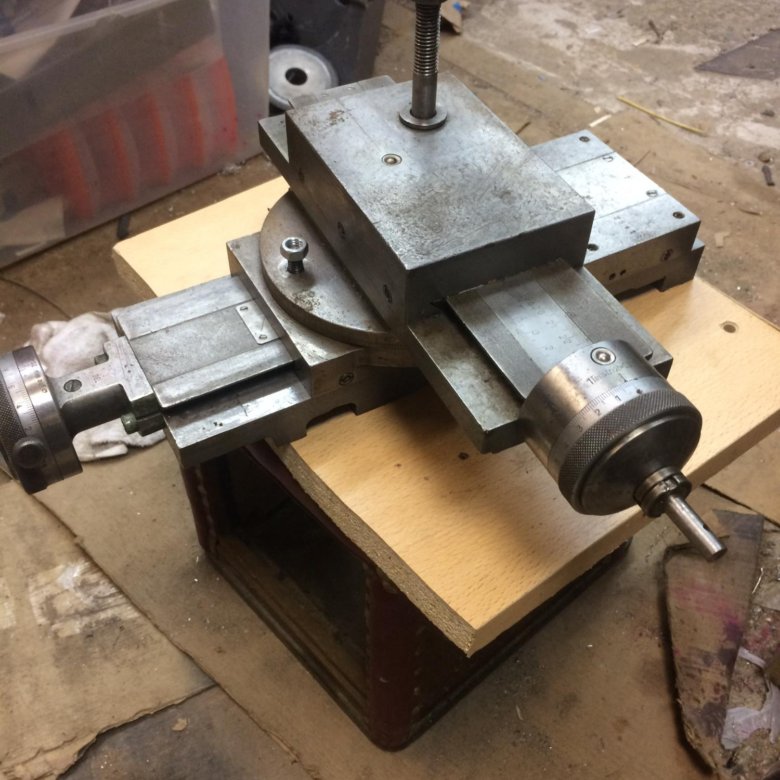

Как он устроен?

Конструкция суппорта состоит из механизмов:

- нижних салазок продольного суппорта;

- поперечных салазок поперечного суппорта с прикрепленной поворотной плитой;

- поворотной плиты с установленным на ней верхним суппортом с резцедержателем;

- фартука.

Продольный суппорт – это салазки (нижние салазки), на которых смонтировано все механизмы агрегата. Привод от ходового вала или ходового винта, посредством коммутирующих устройств, расположенных в фартуке, а также вручную. Нижние салазки суппорта перемещают весь агрегат по направляющим станины.

Привод от ходового вала или ходового винта, посредством коммутирующих устройств, расположенных в фартуке, а также вручную. Нижние салазки суппорта перемещают весь агрегат по направляющим станины.

Поперечный суппорт – механизм, сопряженный с направляющими продольного суппорта. Привод: механический – от винта каретки или вручную. Задаёт направление поворотной плите и верхнему суппорту с резцедержателем.

Поворотная плита закреплена гайкой на поперечных салазках. На поворотной плите установлен механизм верхних салазок (верхнего суппорта).

Верхний суппорт – каретка с салазками (верхние салазки), сопряженными с направляющими поворотной плиты. Поворотная плита предназначена для установки верхнего суппорта под углом к оси поперечных салазок (нарезание конусов).

Резцовая головка (резцедержатель) – установленный на горизонтальной площадке верхних салазок подвижный механизм с четырьмя площадками для крепления режущего инструмента или обрабатывающих агрегатов (напр. – шлифовальная головка) или приспособлений для крепления самой заготовки.

– шлифовальная головка) или приспособлений для крепления самой заготовки.

Фартук – основной узел управления всей работы суппорта. На нём смонтированы органы включения – выключения механизмов станка, непосредственно сообщающих величину подачи режущему инструменту.

Механизмы суппорта сообщают режущему инструменту движение в горизонтальной плоскости:

- продольное – вдоль оси заготовки;

- поперечное – под прямым углом относительно оси направляющих станины;

- под заданным углом к продольной оси обрабатываемой детали.

Станки, массой больше 1000 кг, снабжаются устройствами ускоренного перемещения суппорта. Легких станков, как правило, таких устройств лишены, но народные умельцы успешно решают эту проблему самостоятельно.

Регулировки

Любая пара направляющих работает при оптимально достаточной величине зазора между ними. Превышение этой величины понижает жёсткость сопряжений, отрицательно влияет на качество и точность обработки.

Жёсткость поворотного резцедержателя обеспечивается винтовым зажимом и фиксирующим устройством совместно. Если силы фиксирующего устройства недостаточно, возникает опасность разрушения этого ответственного узла от осевых или радиальных нагрузок.

Износ трущихся поверхностей суппортов и станин неравномерен и достигает, порой, сотых и даже десятых долей миллиметра. По этой причине невозможно установить одинаковые зазоры на всех рабочих поверхностях. Винты привода салазок изнашиваются также неравномерно.

Для сохранения рабочего диапазона салазок, регулировку зазоров производят с установкой каретки в место с минимальным износом. Направляющие станины интенсивно изнашиваются ближе к передней бабке. Наибольший износ поперечных салазок в середине их рабочего диапазона. Направляющие верхних салазок износу подвержены меньше, поскольку не так часто бывают в работе.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Поделиться в социальных сетях

Назначение суппорта токарного станка – Морской флот

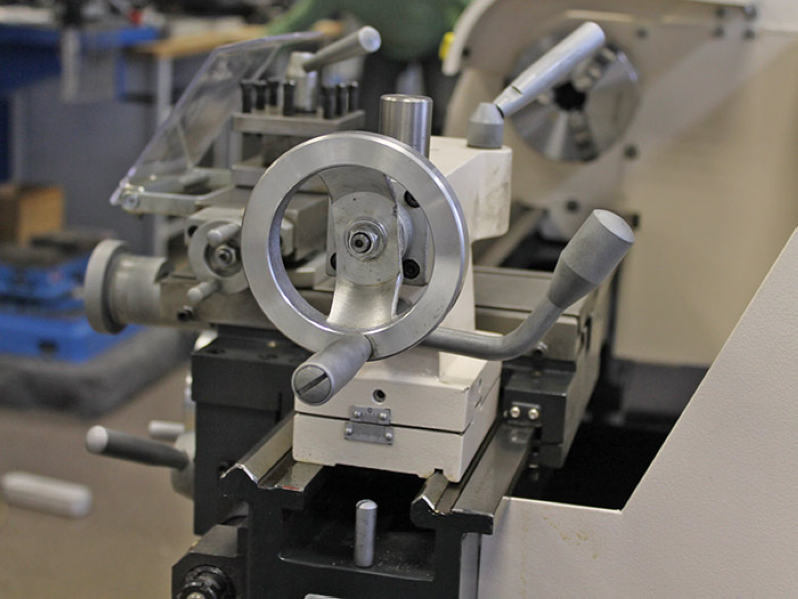

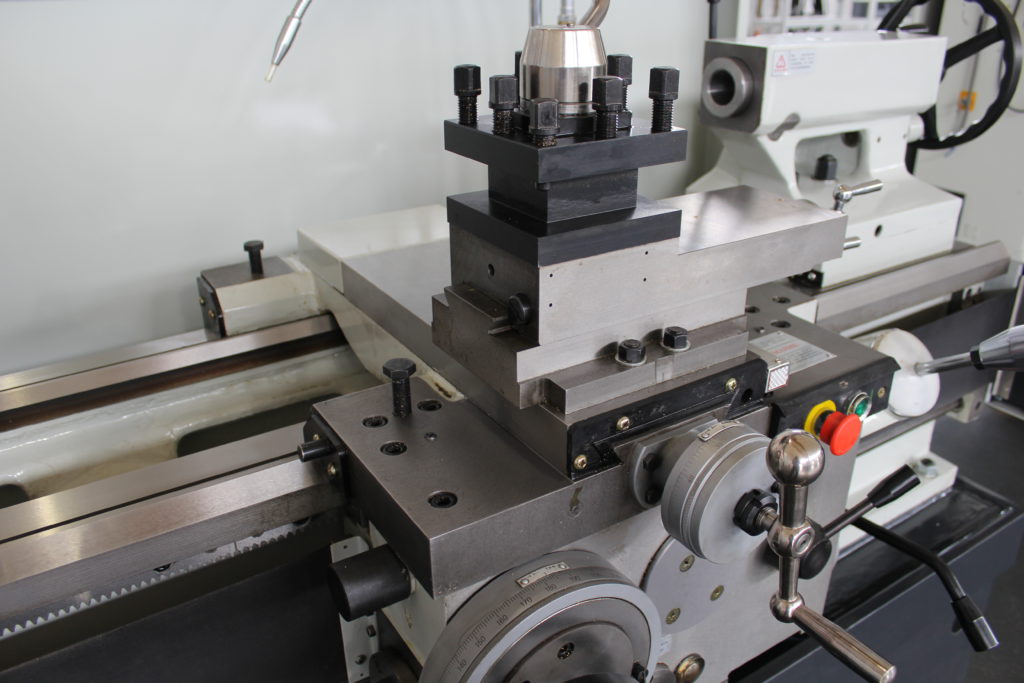

Суппорт токарного станка (рис. 31) предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси станка направлениях. Резцу можно сообщить движение вдоль и поперек станины как механически, так и вручную.

Нижняя плита 1 суппорта, называемая кареткой или продольными салазками, перемещается по направляющим станины механически или вручную, и резец движется в продольном направлении.1_2020-05-15_08-51-45.jpg) На верхней поверхности каретки 1 имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещается нижняя поперечная часть 3 — поперечные салазки суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя.

На верхней поверхности каретки 1 имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещается нижняя поперечная часть 3 — поперечные салазки суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя.

На верхней поверхности поперечных салазок 3 расположена поворотная часть 4 суппорта. Отвернув гайки 10, можно повернуть эту часть суппорта под нужным углом относительно направляющих станины, после чего гайки 10 нужно завернуть.

На верхней поверхности поворотной части расположены направляющие 5 в форме ласточкина хвоста, по которым при вращении рукоятки 13 перемещается верхняя часть 11 — верхние салазки суппорта.

Регулировка суппорта. После некоторого срока работы станка, когда на боковых поверхностях ласточкина хвоста появляется зазор, точность работы станка снижается. Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку (на рис. 31 не показана).

31 не показана).

Излишний зазор, возникающий после некоторого периода работы между гайкой и поперечным ходовым винтом, следует также уменьшить до нормальной величины.

Как видно из рис. 32, гайка, охватывающая поперечный винт 1, состоит из двух половин 2 и 7. Для уменьшения зазора между гайкой и винтом до нормальной величины необходимо проделать следующее. Отвернуть слегка винты 3 и 6, при помощи которых обе половины гайки привинчены к нижней части суппорта, затем посредством винта 5 сдвинуть вверх односторонний клин 4, при этом обе половины гайки раздвинутся и зазор между поперечным винтом и гайкой уменьшится. Отрегулировав зазор, нужно снова затянуть винты. 3 и 6, крепящие обе половины гайки.

Резцедержатели. На верхней части суппорта устанавливают резцедержатель для закрепления резцов. Резцедержатели бывают различных конструкций.

На легких станках применяется одноместный резцедержатель (рис. 33, а). Он представляет собой цилиндрический корпус 1, в прорезь которого вставляют резец и закрепляют болтом 2. Резец опирается на подкладку 3, нижняя сферическая поверхность которой соприкасается с такой же поверхностью кольца 4. Такое устройство позволяет наклонять подкладку с резцом и устанавливать его режущую кромку по высоте центров. Нижняя часть 5 резцедержателя, имеющая Т-образную форму, вставляется в паз верхней части суппорта. Закрепление резца в резцедержателе данного типа производится быстро, однако недостаточно прочно, поэтому такой резцедержатель применяют главным образом для мелких работ.

Резец опирается на подкладку 3, нижняя сферическая поверхность которой соприкасается с такой же поверхностью кольца 4. Такое устройство позволяет наклонять подкладку с резцом и устанавливать его режущую кромку по высоте центров. Нижняя часть 5 резцедержателя, имеющая Т-образную форму, вставляется в паз верхней части суппорта. Закрепление резца в резцедержателе данного типа производится быстро, однако недостаточно прочно, поэтому такой резцедержатель применяют главным образом для мелких работ.

Более прочно закрепляется резец в резцедержателе, показанном на рис. 33, б. Резцедержатель 5, снабженный Т-образным сухарем 1, закрепляется на верхней части суппорта гайкой 4. Для регулирования положения режущей кромки резца по высоте в резцедержателе имеется подкладка 2, нижняя сферическая поверхность которой опирается на такую же поверхность колодки резцедержателя. Закрепляют резец двумя болтами 3. Резцедержатель этого типа применяется как на малых, так и на больших станках.

На больших токарных станках применяются одноместные резцедержатели (рис. 33, б). В этом случае резец устанавливают на плоскость 7 верхней части суппорта и закрепляют планкой 2, затягивая гайку 4. Для предохранения болта 3 от изгиба планка 2 поддерживается винтом, опирающимся на башмак 6. При отвертывании гайки 4 пружина 1 приподнимает планку 2.

33, б). В этом случае резец устанавливают на плоскость 7 верхней части суппорта и закрепляют планкой 2, затягивая гайку 4. Для предохранения болта 3 от изгиба планка 2 поддерживается винтом, опирающимся на башмак 6. При отвертывании гайки 4 пружина 1 приподнимает планку 2.

Чаще всего на токарно-винторезных станках средних размеров применяют четырехгранные поворотные резцовые головки (см. рис. 31).

Резцовая головка (резцедержатель) 6 устанавливается на верхней части суппорта 11; в резцедержателе можно закрепить винтами 8 четыре резца одновременно. Работать можно любым из установленных резцов. Для этого нужно повернуть головку и поставить требуемый резец в рабочее положение. Перед поворотом головки необходимо ее открепить, повернув рукоятку 9, связанную с гайкой, сидящей на винте 7. После каждого поворота головку нужно снова зажать с помощью той же рукоятки 9

Дата добавления: 2018-04-05 ; просмотров: 1210 ; ЗАКАЗАТЬ РАБОТУ

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка._2018-11-28_13-39-53.jpg)

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

youtube.com/embed/iG9TJO38XSM”/>

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Токарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

1 Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Основные узлы станка

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

- станина;

- передняя и задняя бабка;

- шпиндель;

- суппорт;

- коробка подач.

Рассмотрим устройство токарно-винторезного станка более детально.

1.1 Станина

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.

к меню ↑

1.2 Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

Схема задней бабки

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.

к меню ↑

1.3 Шпиндель

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.

к меню ↑

1.4 Коробка подач

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

- гитара;

- ходовой винт;

- ходовой вал;

- трензель;

- гитара.

Устройство коробки подач

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

к меню ↑

1.5 Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

к меню ↑

1.6 Обзор конструкции токарно-винторезных станков (видео)

к меню ↑

2 Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 |

Паспорт

.jpg) 45

45Широко востребованным является настольный токарно-винторезный станок для индивидуальной эксплуатации, такие модели представлены в ассортименте как отечественных, так и зарубежных производителей. Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

Токарные Суппорты – Энциклопедия по машиностроению XXL

На рис. 4.22 показана конструктивная схема узлов однокромочного копировального токарного суппорта с задним расположением копирного суппорта и дроссельным отверстием 1 в поршне. При таком расположении [c.402]

Вариант схемы гидравлического копировального токарного суппорта для точения крупных бесшпоночных валов с конусной либо цилиндрической образующей показан на рис. 4.6.

[c.240]

4.6.

[c.240]

Резец фасочный, радиусный В резцедержатель токарного суппорта — 0,9 1,2 1,3 1.4 [c.249]

В резцедержатель токарного суппорта [c.250]

Привод подачи к токарному суппорту через ходовой вал [c.195]

Подача к токарному суппорту осуществляется через ходовой вал. Движение передается от зубчатого колеса 28 на шпинделе к зубчатому колесу 42 и к коробке подач. Коробка подач имеет шесть вариантов изменения подач от 9,1 до 0,75 мм об, осуществляемых блоком зубчатых колес. От ходового вала посредством червячной пары движение передается к каретке суппорта. В каретке предусмотрена только продольная подача от реечного механизма. Формула настройки обычная [c.195]

| Фиг. 1. Вариант расположения автоматического гидравлического токарного суппорта вместо поперечных салазок. |

9,

[c.48]

9,

[c.48]| Рис. 47. Конструк цил пластмассовых направляющих токарного суппорта 1 — накладки из пластмассы 5 — накладки из бронзы |

Резьбу треугольного профиля нарезают обычно на деталях, предназначенных для скрепления, и поэтому ее называют крепежной резьбой. Резьбы иных профилей, по преимуществу трапецеидальные и прямоугольные, относятся к ходовым резьбам (резьба на валу для передвижения суппорта токарного станка, резьба на винте машинных тисков, домкратов и др.). [c.172]

Нарезание резьбы на токарно-винторезных станках выполняют резцами, метчиками и плашками.

Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Резец устанавливают на станке по шаблону. Резьбу (рис. 6.26, а) нарезают с продольной подачей резца s p. При нарезании резьбы продольный суппорт получает поступательное движение от ходового винта и раздвижной маточной гайки, смонтированной в фартуке станка. Это необходимо для того, чтобы резец получал равномерное поступательное движение, что обеспечивает постоянство шага нарезаемой резьбы.

[c.301]

Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Резец устанавливают на станке по шаблону. Резьбу (рис. 6.26, а) нарезают с продольной подачей резца s p. При нарезании резьбы продольный суппорт получает поступательное движение от ходового винта и раздвижной маточной гайки, смонтированной в фартуке станка. Это необходимо для того, чтобы резец получал равномерное поступательное движение, что обеспечивает постоянство шага нарезаемой резьбы.

[c.301]Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, применяя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимую подачу. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления. [c.386]

Накатывание цилиндрических (рис, 6.116, г) и конических мелкомодульных колес в 15—20 раз производительнее зубонарезания. Процесс можно осуществлять на токарных станках накатниками 6 и 7, которые закреплены на суппорте и перемещаются с подачей Si,p. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2.

[c.390]

Процесс можно осуществлять на токарных станках накатниками 6 и 7, которые закреплены на суппорте и перемещаются с подачей Si,p. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2.

[c.390]

Отжим передней и задней бабок по сравнению с величиной прогиба обычно выражается малой величиной так, например, отжим шпинделя токарного станка (с высотой центров 200 мм) при нагрузке 200 кГ (1960 н) допускается не более 0,02 мм, пиноли задней бабки — не более 0,04 мм, суппорта — не более 0,03 мм. [c.59]

Так, например, в групповых наладках токарно-револьверных станков часть позиций револьверной головки и суппорта для крепления инструмента используется для обработки деталей одного наименования, другая часть позиций—для обработки деталей другого наименования некоторые позиции (или все) могут быть использованы для обработки деталей нескольких наименований. [c.147]

Токарно-сверлильно-отрезные станки применяются в заготовительных цехах для предварительной обдирки, растачивания, сверления, отрезания как прутков, так и поковок и штамповок. В подвижной задней бабке станка крепится спиральное сверло для сверления отверстия. Передний суппорт служит для обдирки и растачивания, задний —для отрезания заготовки от прутка. Схема обработки на станке представлена на рис. 48.

[c.167]

В подвижной задней бабке станка крепится спиральное сверло для сверления отверстия. Передний суппорт служит для обдирки и растачивания, задний —для отрезания заготовки от прутка. Схема обработки на станке представлена на рис. 48.

[c.167]

Обтачивание на многорезцовых станках. Принцип концентрации операций при токарной обработке осуществляется при обтачивании одновременно нескольких поверхностей вращения несколькими инструментами — резцами — на многорезцовых станках. Такие станки-полуавтоматы широко применяются в серийном и массовом производстве. Обычно на многорезцовых станках имеются два суппорта— передний и задний. Передний суппорт, имеющий продольное (а также и поперечное) движение, служит большей частью для продольного обтачивания заготовок — валов или других деталей (тел вращения). Задний суппорт, имеющий только поперечное движение, предназначен для подрезания торцов, прорезания канавок, фасонного обтачивания. Многоместные суппорты могут быть оснащены большим количеством резцов, доходящим до 20. Многорезцовые станки с большим расстоянием между центрами имеют два передних и два задних суппорта. Движение суппортов автоматизировано закончив обработку, суппорты возвращаются в исходное положение автоматически. Останавливается станок также автоматически,, рабочий только устанавливает и снимает заготовки и пускает станок.

[c.175]

Многорезцовые станки с большим расстоянием между центрами имеют два передних и два задних суппорта. Движение суппортов автоматизировано закончив обработку, суппорты возвращаются в исходное положение автоматически. Останавливается станок также автоматически,, рабочий только устанавливает и снимает заготовки и пускает станок.

[c.175]

На рис. 53 изображены схемы обтачивания вала на однорезцовом (рис. 53, а) и многорезцовом (рис. 53, б) токарных станках. В первом случае длина пути суппорта с резцом равна I, во втором — резцы двигаются одновременно, каждый на своем участке, и длина пути суппорта и каждого резца равна —, так как на суппорте установлено [c.175]

Для накатывания в резцедержателе суппорта токарного станка закрепляют державку 1 (рис. 69), в которой устанавливают для простой накатки один, а для перекрестной — два ролика 2 и 3 из [c.202]

Накатывание резьбы диаметром от 5 до 25 м.м одним роликом (рис. 120, а) применяется на токарных и револьверных станках и автоматах. Заготовка 1 зажимается в патроне или цанге станка, а резьбовой ролик 2 — в державке 3, устанавливаемой в суппорте 4 или в револьверной головке станка.

[c.255]

120, а) применяется на токарных и револьверных станках и автоматах. Заготовка 1 зажимается в патроне или цанге станка, а резьбовой ролик 2 — в державке 3, устанавливаемой в суппорте 4 или в револьверной головке станка.

[c.255]

Обтачивание фасонных поверхностей на токарно-винторезном станке завода Красный пролетарий производится с помощью специального гидравлического суппорта, описанного в гл. XI. Фасонные поверхности можно обтачивать на токарных гидрокопировальных станках так же, как обтачиваются ступенчатые валики (см. гл. XI). В этом случае вместо ступенчатого копира устанавливается соответствующий фасонный копир. [c.280]

Работа на токарно-револьверных автоматах в принципе аналогична работе на обычных револьверных станках. При проектировании технологического процесса обработки детали необходимо для выполнения отдельных переходов равномерно распределить работу между инструментами, закрепленными в револьверной головке и суппортах. [c.363]

[c.363]

В 1711 г. в Россию из тогда далекой Флоренции привезли станок, сделанный мастером Зингером. Царь Петр I пригласил автора к себе на службу. В придворной токарне стали создаваться первые отечественные металлорежущие станки. В этой исключительно важной для развития экономики государства работе деятельное участие принял талантливый мастер-самоучка А. К. Нар-тов. Он разработал конструкции и построил граверный, копировальный, гильотинный станки. В 1788 г. А. К. Нартов создал первый в мире токарно-винторезный станок с механическим суппортом и сменными зубчатыми колесами. [c.5]

Наибольшая концентрация подпроцессов приходится на позиции токарной обработки. Для достижения высокой степени концентрации процесса обработки на одном станке применяют до 4—5 суппортов. Верхние суппортные группы (как правило, гидрокопировальные) несут наибольшую силовую нагрузку, осуществляют основной съем металла с заготовки и формообразование поверхности обрабатываемой детали. Крестовые и подрезные суппорты обычно устанавливают на нижних направляющих.

[c.103]

Крестовые и подрезные суппорты обычно устанавливают на нижних направляющих.

[c.103]

Обтачивание валов, в зависимости от объема выпуска, выполняют на обычных токарных станках с программным управлением или оснащенных станках гидрокопировальным суппортом, на копировальных токарных станках, а также на станках с многорезцовыми головками. На станках с многорезцовыми головками обтачивание повышает производительность по сравнению с обычной токарной обработкой за счет совмещения переходов и автоматической настройки измерений операционных размеров. [c.171]

Типовая схема комбинирования инструментов для токарных станков с ЧПУ приведена на рис. 15.3. В револьверную головку (или суппорт) 1 станка могут устанавливаться резцедержатель 2 или державки с цилиндрическим 3, призматическим 4 хвостовиками. В свою очередь, в них располагаются резцовые вставки 5 с многогранными неперетачиваемыми твердосплавными пластинами 6 различной формы. При необходимости в револьверную головку может быть установлено сверло 7. Наличие необходимого комплекта инструментов на станке обеспечивает возможность более полной обработки заготовки.

[c.221]

Наличие необходимого комплекта инструментов на станке обеспечивает возможность более полной обработки заготовки.

[c.221]

На рис 2.69 показан процесс изготовления конуса с помощью поворота суппорта токарного станка на угол а/2. [c.47]

Различают давильные работы без утонения и с утонением стенки. Схема давильных работ без утонения стенки показана на рис. 3.46, а. Предварительно вырубленную заготовку продольным суппортом прижимают к торцу формы-пуансопа (обычно деревянной), укрепленной на вращающейся планшайбе токарно-давильного станка. На наружной гюверхности заготовки создают давление торцом давильника (рычага). Заготовка проскальзывает под давильником, который вызывает местную деформацию. Постепенное деформирование заготовки по всей поверхности позволяет придать заготовке форму иуансона,. [c.113]На рис. 6.29 показан двухстоечный токарно-карусельный станок, состоящий из карусели 12, смонтированной иа станине 1, и стоек 2, соединенных поперечиной 6. По вертикальным направляющим стоек перемещается подвижная траверса 3. В зависимости от гзысоты обрабатываемой заготовки траверсу устанавливают на определен1[ом уровне от плоскости карусели. На подвижной траверсе установлены верхний суппорт 5 с коробкой подач 4 и револьверный суппорт 7 с револьверной головкой 8 и коробкой подач 9. На правой стойке установлен боковой суппорт 10 с коробкой подач 11.

[c.304]

По вертикальным направляющим стоек перемещается подвижная траверса 3. В зависимости от гзысоты обрабатываемой заготовки траверсу устанавливают на определен1[ом уровне от плоскости карусели. На подвижной траверсе установлены верхний суппорт 5 с коробкой подач 4 и револьверный суппорт 7 с револьверной головкой 8 и коробкой подач 9. На правой стойке установлен боковой суппорт 10 с коробкой подач 11.

[c.304]

На токарно-винторезном станке моделей 1К62 и 16К20 завода Красный пролетарий ступенчатые валики обтачиваются с помощью специального гидравлического суппорта. [c.183]

Ступенчатые валы обрабатываются на токарных гидрокопировальных полуавтоматах моделей 1712, 1722К, МР-27, МР-29, 1732. Такие станки легко встраивать в автоматические линии при этом транспортирование заготовок осуществляется сквозное (через отверстие в станине) или сверху. Обтачивают валы обычно одним резцом, расположенным в верхнем, перемещающемся по копиру суппорте. Подрезные, или кана-вочные, резцы располагаются в нижнем суппорте. [c.185]

[c.185]

Применение токарно-револьверных станков (так же как полуавтоматов и автоматов) экономично в тех случаях, когда требуется последовательно или одновременно обтачивать наружные и растачивать внутренние цилиндрические поверхности, сверлить, занкеровать, развертывать отверстия, нарезать резьбу плашками или метчиками, иначе говоря, когда можно применять одновременно несколько инструментов, располагая их в револьверной головке и на отрезном суппорте. [c.350]

Токарные полуавтоматы изготовляются одно-и многошпиндельные, 1ЛЯ работы в центрах и в патроне, грризонтальные и вертикальные. Эдношпиндельные полуавтоматы обычно бывают многорезцовыми 1ЛЯ работы в патроне они изготовляются с двумя — четырьмя суппортами, а также с револьверными головками. [c.355]

Токарные одношпиндельные полуавтоматы отличаются от токар-Ш1Х многорезцовых станков тем, что у них автоматизированы движе-зия всех суппортов, ручные действия на таких полуавтоматах сводят-

[c. 355]

355]

Одношпиндельные токарные автоматы продольного точения повышенной точности изготовляются на отечественных заводах для наибольшего диаметра обрабатываемого прутка 7 мм (тип 1А10П) и 12 мм (тип 1П12), каждый с пятью суппортами. [c.362]

Токарно-р евольвер-н ы е одношпиндельные автоматы, предназначенные для изготовления деталей из пруткового материала, имеют три поперечных суппорта (передний, задний и верхний) и револьверную головку с горизонтальной осью, расположенной перпендикулярно оси шпинделя. В револьверной головке имеются шесть гнезд для установки и закрепления в них державок и оправок с режущими инструментами. Наличие кроме трех поперечных суппортов револьверной головки позволяет обрабатывать детали более сложной формы, чем на фасонно-отрезных автоматах. [c.362]

Отечественные заводы выпускают горизонтальные четырехшпиндельные фасонно-отрезные автоматы модели 1240-0 для обработки прутков диаметром до 40 мм с двумя,общими поперечными суппортами, горизонтальные токарные четырехшпиндельные (четырехпозиционные) моделей 1240-4, 1265М4 и 1А290-4 для обработки прутков или труб диаметром соответственно до 40, 65, 100 мм, которые имеют по четыре поперечных суппорта и по одному продольному суппорту. [c.367]

[c.367]

Механику Петра I А. К. Нартову иринад-лсжит изобретение (около 1718 г.) самоходного суппорта токарного станка с ходовым винтом. До зтого на протяжении многих веков инструмент держали в руках, опирая на подручник. [c.9]

История токарного станка – полезная информация Универсальные токарно винторезные станки

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV – XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа – упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один – два оборота, а жердь – согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, – вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) – изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы “копир-заготовка”. Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли – Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап – автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки – блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики – автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т. д.

д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации – револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами – механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим – связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом – резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до “толщины маленького пальца”.

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 – 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и “приобретения знаний в механике и математике”. По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.