Как собрать ручную мини дрель для сверления печатных плат своими руками. _v_

Тема: как сделать хорошую маленькую дрель с регулировкой скорости вращения.

Для тех, кто занимается разработкой и пайкой электронных печатных плат, а также различных электротехнических устройств весьма полезным помощником будет мини дрель (маленькая бормашинка, гравер). Достаточно часто приходится выполнять такие работы как сверление отверстий маленького диаметра (примерно 0,8-1,2 мм). Обычные ручные электродрели даже не могут зажать в своих патронах такие маленькие сверла, не говоря уж об удобстве процесса сверления. Мини дрель такие небольшие диаметры сверл зажимает весьма хорошо. Помимо этого такие мини дрельки могут зажимать в своих патронах различные небольшие насадки, которыми можно резать, полировать, шлифовать, фрезеровать и т.д.

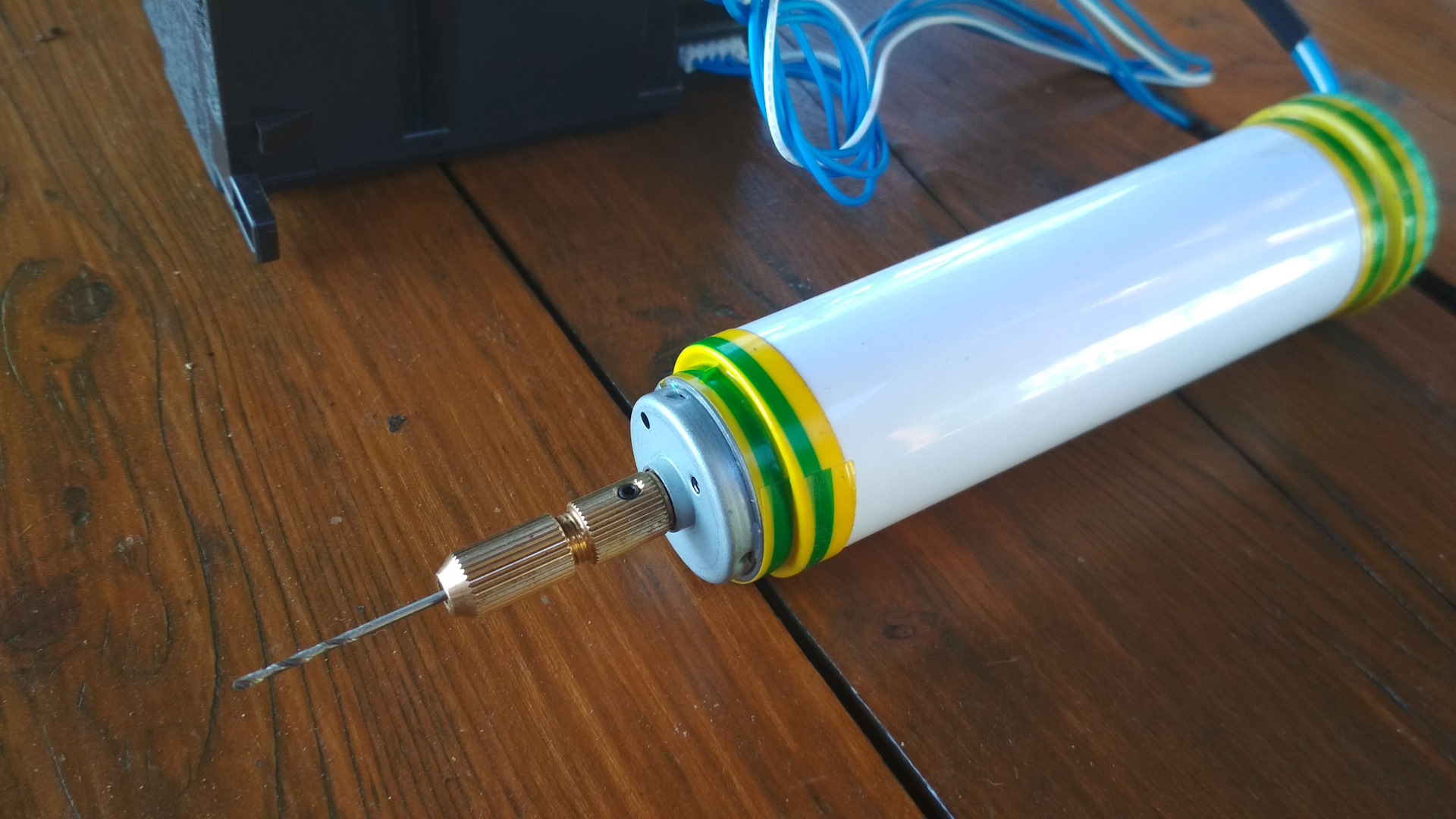

В этой статье я расскажу и покажу на видео как я себе собрал такую ручную, электрическую мини дрель, работающую от низковольтного питания. Причем данная электродрель имеет достаточно малые и компактные размеры. Ее удобно держать в руке, штекер для питания и кнопка включения и выключения дрели расположены на задней ее части, что способствует удобству при эксплуатации. Итак, изначально я мини дрель решил заказать посылкой из Китая, купив на таком популярном сайте как алиэкспресс. Приобрел несколько штук. Когда они ко мне пришли, оказалось, что у каждой из них имеется какой-то свой дефект (клинил патрон, были неровными оси вращения).

Из одной такой мини дрели, купленной посылкой из Китая, я взял сам корпус (основание), он был действительно оптимального размера и удобно сидел в руке. Купил качественный мини зажимной патрон (который мог зажимать стержни диаметром от 0,3 до 4 мм), еще подходящий по диаметру и длинне новый, более мощный электродвигатель (около 25 ватт). Электрические двигатели, что стояли изначально в этих мини дрелях были высокооборотистые но имели относительно небольшую мощность (около 8 ватт). После сборки имеющихся частей у меня получилась отличная мини дрель. Она работала тише, не вибрировала, ее ось вращения была ровной, мощности было более чем достаточно. Собрал для этой мини дрели регулируемый низковольтный блок питания. В итоге появилась возможность регулировать скорость вращения вала мини дрели для сверления печатных плат и не только.

После сборки имеющихся частей у меня получилась отличная мини дрель. Она работала тише, не вибрировала, ее ось вращения была ровной, мощности было более чем достаточно. Собрал для этой мини дрели регулируемый низковольтный блок питания. В итоге появилась возможность регулировать скорость вращения вала мини дрели для сверления печатных плат и не только.

Если вы решите собирать себе нечто подобное то вот несколько полезных рекомендаций. Мини дрель, которая рассчитана на низковольтное питание (12, 24, 36 вольт) гораздо электро безопаснее. К этой электродрели найдите, соберите регулируемый блок питания, поскольку весьма удобно подбирать нужную скорость вращения при выполнении тех или иных работ. Кроме этого старайтесь, чтобы диаметр корпуса самой этой мини дрели был не слишком большим (30 мм будет в самый раз), так намного удобнее при ее эксплуатации. Слишком большой патрон также не стоит ставить, поскольку это, и не совсем удобно, и дополнительная нагрузка на электродвигатель, при условии, что будут достаточно высокие обороты. Наиболее оптимальным вариантом будет патрон с зажимным диаметром от 0,3 до 4 мм.

После сборки мини дрели скорей всего возникнет такая проблема как неровность оси вращения. Если электродвигатель новый и качественный то причина неровной оси вращения скорей всего таится в переходнике, который соединяет ось электродвигателя и сам зажимной патрон. Исходя из своего опыта большинство таких переходников (они идут в комплекте с зажимным патроном) нужно дотачивать до нужной ровности, используя надфиль. Нужно просто переходник насадить на ось электродвигателя после чего включить движок на полные обороты. Далее мы берем и аккуратно и точно надфилем стачиваем имеющиеся неровности. При касании надфилем к вращающемуся переходнику не должны чувствоваться биения. После этого мы осторожно насаживаем сам зажимной патрон на это переходник, подбивая небольшим молоточком.

Вот в принципе и все, если все верно сделать, то новая мини электродрель будет вам хорошим помощником в ваших электротехнических делах.

Вот видео, как такую мини дрельку собирал я.

P.S. Как показывает практика многие вещи, которые делаются своими руками (если с умом и стремлением к высокому качеству), получаются намного лучше, чем те, которые покупаешь. При самодельном исполнении того или иного устройства можно точно и оптимально сделать конкретные характеристики и функции, которыми будет обладать конечное изделие. Такой вещью приятно пользоватся, не говоря уж о хорошем технической качестве.

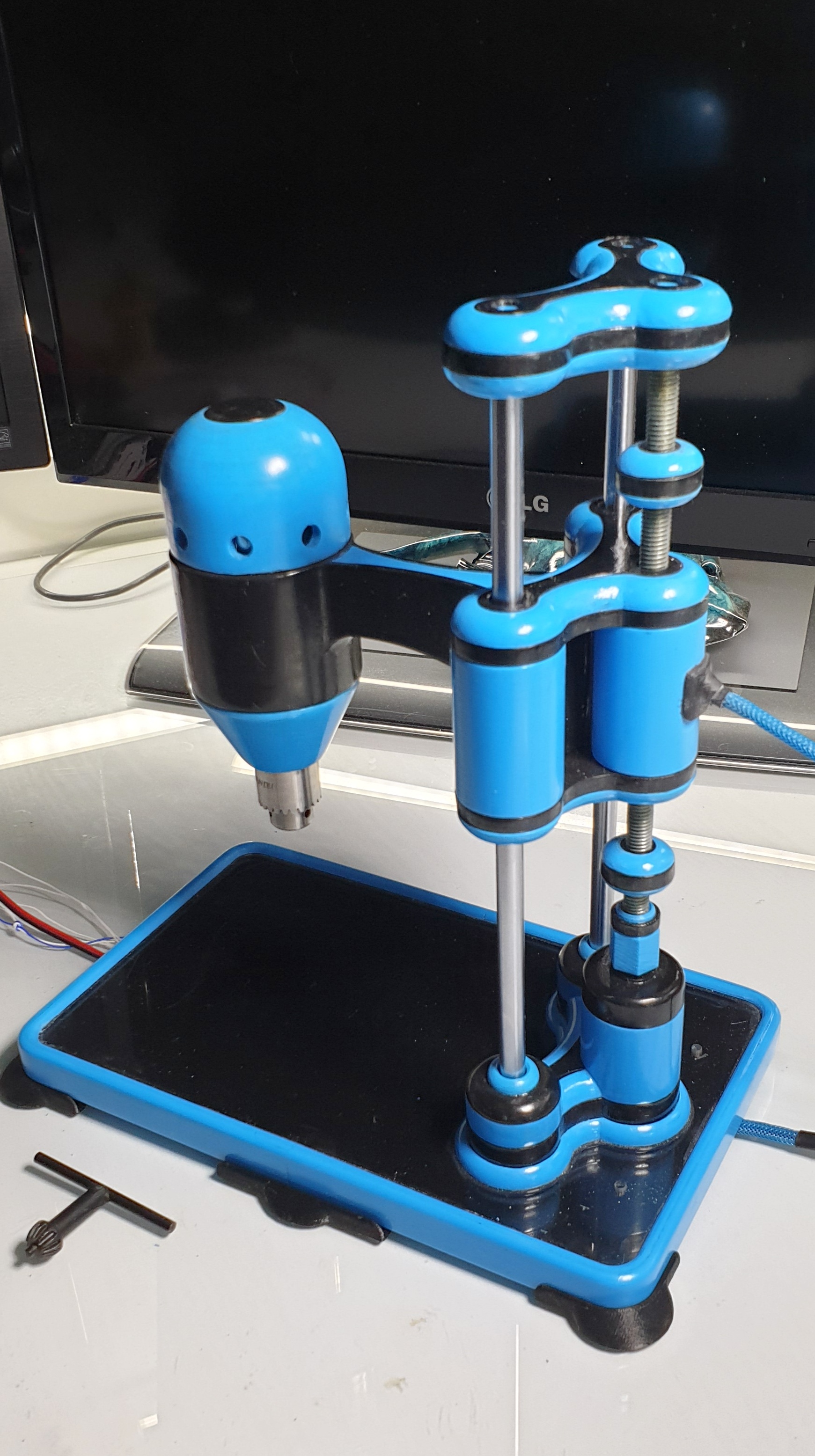

Буратор. Сверлильный станок для печатных плат / Блог компании MakeItLab / Хабр

Здравствуйте! На этом ресурсе много людей, которые занимаются электроникой и самостоятельно изготавливают печатные платы. И каждый из них скажет, что сверление печатных плат это боль. Мелкие отверстия приходится сверлить сотнями и каждый самостояльно решает для себя эту проблему.В этой статье я хочу представить вашему вниманию открытый проект сверлильного станка, который каждый сможет собрать сам и ему не потребутся для этого искать CD-приводы или предметные столы для микроскопа.

Описание конструкции

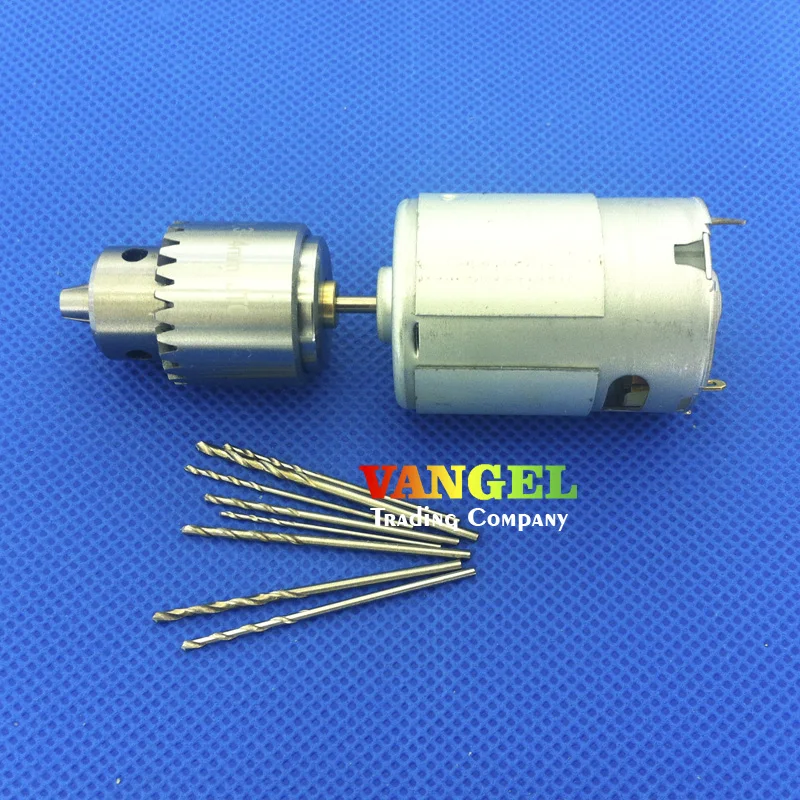

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.

Детали для сборки

- Двигатель с патроном и цангой. С одной стороны кулачковый патрон это очень удобно, но с другой он гораздо массивнее цангового зажима, то есть часто подвержен биениям и очень часто их приходится дополнительно балансировать.

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg (подготовлено в NanoCAD) можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл. Отмечу отдельно то, что толщина фанеры может меняться от случая к случаю. Мне попадаются листы которые немного тоньше 5мм, поэтому пазы я делал по 4,8мм.

- Напечатанные на 3D-принтере детали. Ссылку на файлы для печати деталей в stl-формате можно будет также найти в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

- Линейные подшипники на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2шт

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.

5 х 50мм — 6шт

5 х 50мм — 6шт

Сборка

Весь процесс подробно показан на видео:

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

Дополнения

Другие люди, которые уже собрали себе такой станок внесли много предложений. Я, если позволите, перечислю основные из них, оставив их в авторском виде:

- Кстати, тем, кто никогда раньше не работал с такими деталями, хорошо бы напоминать, что пластмасса от 3D принтеров боится нагрева. Поэтому здесь следует быть аккуратным — не стоит проходить отверстия в таких деталях высокоборотной дрелью или Дремелем. Ручками, ручками….

- Я бы еще порекомендовал устанавливать микропереключатель на самой ранней стадии сборки, так как привинтить его к уже подсобранной станине нужно еще суметь — очень мало свободного пространства. Не помешало бы также посоветовать умельцам заблаговременно хотя бы залудить контакты микропереключателя (а еще лучше — заранее припаять к ним провода и защитить места пайки отрезками термоусадочной трубки), дабы впоследствии при пайке не повредить фанерные детали изделия.

- Мне видимо повезло и патрон на валу оказался не отцентрированным, что приводило к серьезной вибрации и гулу всего станка. Удалось исправить центровкой «плоскогубцами», но это не хороший вариант.

так как гнет ось ротора, а снять патрон уже не реально, есть опасения, что вытащу эту самую ось целиком.

так как гнет ось ротора, а снять патрон уже не реально, есть опасения, что вытащу эту самую ось целиком. - Затяжку винтов с гроверными шайбами производить следующим образом. Затягивать винт до момента, когда сомкнется (выпрямится) гроверная шайба. После этого повернуть отвертку на 90 градусов и остановиться.

- Многие советуют приделать к нему регулятор оборотов по схеме Савова. Он крутит двигатель медленно когда нагрузки нет, и повышает обороты при появлении нагрузки.

Ссылки для скачивания

Все файлы собраны в основной статье о проекте на моем сайте. Там все можно скачать по прямым ссылкам без регистрации и других проблем.

Что такое дрель на печатной плате?

Сверло для печатной платы очень похоже на обычное сверло, за исключением того, что оно оптимизировано для сверления отверстий в печатной плате, а не для сверления отверстий в строительных материалах, таких как металл и дерево. В отличие от других сверл, которые обычно изготавливаются из стали, сверло для монтажной платы почти всегда изготавливается из вольфрама из-за его механических свойств. Размер этого типа сверла может сильно различаться, но обычно он очень маленький. Эта дрель иногда используется вручную, но чаще всего она сочетается с буровым прессом для автоматического бурения. Печатным платам иногда требуются отверстия для установки деталей или облегчения установки плат в определенные системы.

Вольфрам – очень твердый металл, поэтому он используется для изготовления сверл для печатных плат. Когда необходимо просверлить отверстие в плате, долото должно пройти медные следы, которые являются прочными и твердыми. Если бы использовалась сталь, то она разорвала бы медь и след, и сама сталь изнашивалась бы быстро. Вольфрам тяжелее и может лучше справляться с более высокими скоростями, поэтому он может проходить следы, не разрывая их, и не изнашивается так быстро.

Подобно другим сверлам, сверло для печатных плат может быть разных размеров. Печатные платы, как правило, маленькие, поэтому эти биты, как правило, тоже маленькие. Распространенные размеры варьируются от 0,0135 до 0,31 дюйма (от 0,3429 до 0,7874 мм), хотя есть и гораздо большие размеры. По мере уменьшения размеров печатных плат наблюдается тенденция к уменьшению обычных размеров, поскольку обычно требуются отверстия меньшего размера.

Печатные платы, как правило, маленькие, поэтому эти биты, как правило, тоже маленькие. Распространенные размеры варьируются от 0,0135 до 0,31 дюйма (от 0,3429 до 0,7874 мм), хотя есть и гораздо большие размеры. По мере уменьшения размеров печатных плат наблюдается тенденция к уменьшению обычных размеров, поскольку обычно требуются отверстия меньшего размера.

В отличие от обычного сверла, для которого ручное использование редко возможно, сверло с печатной платой можно использовать вручную. В то же время, есть некоторые недостатки в том, что вы не используете буровой пресс. Сверло движется медленнее, поэтому у него больше шансов разорвать следы, и, если пользователь изгибает сверло, оно может сломаться. Это означает, что буровой пресс, как правило, разумно использовать при наличии достаточных средств.

Причина использования сверла для монтажной платы, очевидно, состоит в том, чтобы просверлить отверстия в монтажной плате, но эти отверстия служат различным целям. Некоторые детали не могут быть установлены на печатной плате без просверливания отверстий для подгонки деталей. Это также может увеличить стойкость этих деталей, так как они способны удерживать большую часть платы. Мало того, но некоторые системы могут заставить пользователей делать отверстия в плате, чтобы она могла быть правильно установлена.

ДРУГИЕ ЯЗЫКИ

Дрель Для Печатных Плат Своими Руками

Сверлильный станок для печатных плат своими руками: чертежи, фото, видео

Сверлильный станок для печатных плат относится к категории мини-оборудования специального назначения. Если есть желание такой станок сделают своими силами, используя для этой цели доступные комплектующие. Любой специалист подтвердит, что без использования подобного аппарата трудно обойтись в процессе производства электротехнических изделий, элементы схем которых монтируются на специальных печатных платах.

Простой малая экскаваторная техника станок для печатных плат

Общая информация о сверлильных станках

Любой сверлильный станок необходим чтобы обеспечить возможность эффективной не точной обработки деталей, изготовленных из различных материалов. Там, где необходима высокая точность обработки (как известно относится не к процессу сверления отверстий), из технологического процесса необходимо максимально исключить ручную работу. Подобные задачи не решает любой сверлильный станок, включая не самодельный. Практически не обойдется без станочного оборудования при обработке твердых материалов, для выполнения сверлений отверстий где усилий самого оператора может не хватить.

Там, где необходима высокая точность обработки (как известно относится не к процессу сверления отверстий), из технологического процесса необходимо максимально исключить ручную работу. Подобные задачи не решает любой сверлильный станок, включая не самодельный. Практически не обойдется без станочного оборудования при обработке твердых материалов, для выполнения сверлений отверстий где усилий самого оператора может не хватить.

Конструкция настольного сверлильного станка с ременной передачей (нажмите с целью повышения)

Любой станок для выполнения сверлений – это конструкция, собранная из множества составных частей, которые надежно не точно фиксируются друг относительно друга на несущем элементе. Часть из этих узлов закреплена на несущей конструкции жестко, а некоторые конечно перемещаться не фиксироваться в одном как еще его называют нескольких пространственных положениях.

Пример двигателей, используемых в процессе изготовления самодельного сверлильного мини-станка

Базовыми функциями любого сверлильного станка, за счет применения которых не обеспечивается процесс обработки, является вращение не перемещение в вертикальном направлении режущего инструмента – сверла. В многочисленных современных моделях таких станков рабочая головка с режущим инструментом может перемещаться не в горизонтальной плоскости, что позволяет использовать это оборудование для выполнения сверлений нескольких отверстий без передвижения детали. Сегодня, в современные станки для выполнения сверлений активно внедряют комплекса бухгалтерских программ автоматизации, что значительно увеличивает их производительность не повышает точность обработки.

Ниже к примеру представлены несколько вариантов конструкции самодельных сверлильных станков для плат. Любая из данных схем может послужить образцом для вашего станка.

Особенности оборудования для сверления отверстий в печатных платах

Станок для сверления печатных плат – это одна из разновидностей сверлильного оборудования, которое, учитывая очень небольшие размеры обрабатываемых на нем деталей, относится к категории мини-устройств.

Любой радиолюбитель знает, что печатная плата – это основание, на котором монтируются составные элементы электронной или электрической схемы. Изготавливают такие платы из листовых диэлектрических материалов, а их размеры напрямую зависят от того, какое количество элементов схемы на них необходимо разместить. Любая печатная плата вне зависимости от ее размеров решает одновременно две задачи: точное и надежное позиционирование элементов схемы относительно друг друга и обеспечение прохождения между такими элементами электрических сигналов.

В зависимости от назначения и характеристик устройства, для которого создается печатная плата, на ней может размещаться как небольшое, так и огромное количество элементов схемы. Для фиксации каждого из них в плате необходимо просверлить отверстия. К точности расположения таких отверстий относительно друг друга предъявляются очень высокие требования, так как именно от этого фактора зависит, правильно ли будут расположены элементы схемы и сможет ли она вообще работать после сборки.

Сверление отверстий в фольгированном гетинаксе на самодельном станке

Сложность обработки печатных плат состоит еще и в том, что основная часть современных электронных компонентов имеет миниатюрные размеры, поэтому и отверстия для их размещения должны иметь небольшой диаметр. Для формирования таких отверстий используется миниатюрный инструмент (в некоторых случаях даже микро). Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Все вышеперечисленные факторы привели к созданию специальных станков для формирования отверстий в печатных платах. Эти устройства отличаются несложной конструкцией, но позволяют значительно повысить производительность такого процесса, а также добиться высокой точности обработки. Используя сверлильный мини-станок, который несложно изготовить и своими руками, можно оперативно и максимально точно сверлить отверстия в печатных платах, предназначенных для комплектации различных электронных и электротехнических изделий.

Дрель для печатных плат за 10мин своими руками

В данном ролике вы увидите конструкцию микродрели для сверление печатных плат,которую вы сможете сделать

Мини дрель для сверления плат (самодельная, простая)

Качественная минидрель для сверления плат. 9. Цанговый паторон (0.5. 3 мм) для микродрели

Сверлильный станок из старого микроскопа

Как устроен станок для сверления отверстий в печатных платах

От классического сверлильного оборудования станок для формирования отверстий в печатных платах отличается миниатюрными размерами и некоторыми особенностями своей конструкции. Габариты таких станков (в том числе и самодельных, если для их изготовления правильно подобраны комплектующие и их конструкция оптимизирована) редко превышают 30 см. Естественно, и вес их незначительный – до 5 кг.

Конструкция самодельного сверлильного станка

Если вы собираетесь изготовить сверлильный мини-станок своими руками, вам необходимо подобрать такие комплектующие, как:

- несущая станина;

- стабилизирующая рамка;

- планка, которая будет обеспечивать перемещение рабочей головки;

- амортизирующее устройство;

- ручка для управления перемещением рабочей головки;

- устройство для крепления электродвигателя;

- сам электрический двигатель;

- блок питания;

- цанга и переходные устройства.

Чертежи деталей станка (нажмите для увеличения)

Чертеж консоли станка

Разберемся в том, для чего предназначены все эти узлы и как из них собрать самодельный мини-станок.

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

Сделать станок будет проще, если для сверлильной головы взять салазки от компьютерного дисковода

Несущим элементом конструкции сверлильного станка для печатных плат является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Каретка от привода с прикрепленным самодельным уголком под двигатель

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания. В качестве такой планки (ее лучше зафиксировать с амортизатором) можно использовать любую конструкцию (важно только, чтобы она выполняла возложенные на нее функции). В этом случае может пригодиться мощный гидравлический амортизатор. Если же такого амортизатора у вас нет, планку можно изготовить своими руками либо использовать пружинные конструкции, снятые со старой офисной мебели.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

Двигатель от фена

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

Миниатюрный цанговый патрон

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания. Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель.

Схема автоматического регулятора оборотов в зависимости от нагрузки для двигателя на 12 В (нажмите для увеличения)

Порядок сборки самодельного устройства

Как показывает практика, осуществлять сборку самодельного станка для сверления отверстий в печатных платах удобнее всего в определенной последовательности. Действовать надо в соответствии со следующим алгоритмом.

- Выполняется монтаж станины, и к ее нижней стороне крепятся ножки, если они предусмотрены в конструкции.

- К собранной станине крепятся планка перемещения и рамка держателя, на которой будет смонтирована сверлильная головка.

- Рамку держателя соединяют с амортизатором, также фиксируемым на станине оборудования.

- Устанавливается ручка управления перемещением сверлильной головки, соединяемая с амортизатором или рамкой держателя.

- Монтируется электродвигатель, положение которого тщательно регулируется.

- К валу приводного электродвигателя посредством переходников крепится цанга или универсальный патрон от дрели.

- Выполняется монтаж блока питания, соединяемого с электродвигателем посредством электрических проводов.

- В патрон устанавливается сверло и надежно фиксируется в нем.

- Собранный самодельный станок тестируют, пробуя просверлить с его помощью отверстие в листовом диэлектрике.

Для того чтобы ваш самодельный сверлильный мини-станок можно было всегда разобрать и доработать, для соединения его конструктивных элементов лучше всего использовать болты и гайки.

При желании изготовить своими руками мини-оборудование для получения отверстий в печатных платах всегда можно воспользоваться чертежами и советами тех, кто уже является обладателем такого станка и активно работает на нем в своей домашней мастерской.

Читайте так же

Дрель для сверления печатных плат. Минидрель для печатных плат. Дрель из зубной щетки

В сегодняшнем видео я покажу вам замечательную идею о том как сделать мини дрель для сверления плат или мелких деталей своими руками. Сделать мини дрель в домашних условиях можно почти из подручных материалов, и для упрощения конструкции мы не будем использовать цанговый патрон который не так легко достать, и заменим всего лишь одной клемой. В роли так называемого корпуса можно использовать отходы пвх труб или металлопласта. В противном случае можете придумать альтернативный способ создания корпуса из того что валяется у вас под рукой. Сделай своими руками мини дрель и используй даже в место бор машинки для полировки или сверления небольших деталей из мягкого материала. А при наличии, возможности и средств можно будет приобрести цанговый патрон и двигатель помощнее.

Сделать мини дрель в домашних условиях можно почти из подручных материалов, и для упрощения конструкции мы не будем использовать цанговый патрон который не так легко достать, и заменим всего лишь одной клемой. В роли так называемого корпуса можно использовать отходы пвх труб или металлопласта. В противном случае можете придумать альтернативный способ создания корпуса из того что валяется у вас под рукой. Сделай своими руками мини дрель и используй даже в место бор машинки для полировки или сверления небольших деталей из мягкого материала. А при наличии, возможности и средств можно будет приобрести цанговый патрон и двигатель помощнее.

Ни пуха ни пера друзья!

Приветствую Вас на моём канале Roman Ursu, где Вы научитесь делать самоделки, новогодние поделки, подарки, игрушки, пугалки к Хэллоуину, а главное что все это можно сделать в домашних условиях и своими руками!

Вы увлекаетесь рукоделием, самоделками или Вам просто нечем заняться? Тогда вы попали на нужный вам канал здесь ты сможешь найти много самоделок, поделок который сделаны своими руками, а главное что все они сделаны из подручных средств и при минимальных затратах!

************************************************************

основной канал: youtube.com/user/romanursu

мой второй канал: youtube.com/user/romanursuvlogs

группа вконтакте: vk.com/club59870517

группа в одноклассниках: odnoklassniki.ru/romanursu

Внимание! будьте осторожны и не повторяйте этого дома, автор не несет ответственности за ваши действия, это видео развлекательного характера, а не обучение или призыв к действию!

ВНИМАНИЕ!!! -мой канал для порядочных: за мат, сокращенный или видоизмененный мат, за оскорбления и “тролинг” — БУДУ БАНИТЬ!!!

********************************************************************

In today’s video I’m going to show you a brilliant idea for drilling circuit cards or small details by your self at home. You can make a mini drill almost with the hand-shifts at home. To simplify the construction we are not going to use a collet sleeve that is not so easy to find, and substitute it with just one clamp. As a so called body we can use waste from PVC pipes or a metalloplastics. In the case you can think on an alternative way of making the body out of the hand-shifts you’ve got at home. Make amini drill by yourself and use it even instead of a borer for polishing or drilling small details made of soft materials.

To simplify the construction we are not going to use a collet sleeve that is not so easy to find, and substitute it with just one clamp. As a so called body we can use waste from PVC pipes or a metalloplastics. In the case you can think on an alternative way of making the body out of the hand-shifts you’ve got at home. Make amini drill by yourself and use it even instead of a borer for polishing or drilling small details made of soft materials.

Good luck, my friends!

*******************************************************************

Welcome to my channel Roman Ursu where you will learn how to make hand made crafts, New Year crafts, presents, toys, Halloween scares. The main thing is that one can make it at home and with one’s own hands.

You are interested in handiwork, craft or you just have nothing to do, haven’t you?

Мини дрель своими руками / mini drill with your hands

You have found the channel you really need. Here you can find lots of crafts, hand made items, and the main thing is that they all made of make-shifts and at the lowest cost!

Main channel: youtube.com/user/romanursu

My second channel: youtube.com/user/romanurs…

Vkontakte community: vk.com/club59870517

Odnoklassniki.ru community: odnoklassniki.ru/romanursu

ATTENTION!!! — my channel is for decent people: I will BAN for swear words, both in short and transformed form, offence and trolling!!! twitch.tv/romanursuvlogs

Сверлильный станок для печатных плат (ATtiny13, C)Рассказать в:

Травить платы мы уже научились, теперь надо сверлить отверстия. Можно ручной дрелью, можно электродрелью, можно станком… Электродрелью неудобно — ломаются свёрла часто. Станочек хорошо, но очень дорого. Поэтому было принято решение сварганить самому.

Станина. Долго искал из чего сделать станину. На просторах интернета нашёл идею в качестве станины использовать штатив от микроскопа. Дело за малым — найти поломанный микроскоп. Это оказалось самое сложное… Но после продолжительных поисков нашёл штатив от микроскопа (без тубуса и т.д.) за 20$.

Это оказалось самое сложное… Но после продолжительных поисков нашёл штатив от микроскопа (без тубуса и т.д.) за 20$.

Двигатель. Пришлось подумать не меньше чем над станиной — готовые двигатели с патроном стоят от 40$… Разобрать шуруповёрт — тоже дороговато, да и жалко. А вот двигатель от шуруповёрта 12-ти вольтового — в самый раз! Стоит 9$ и доставаемость простая — на рынке, там где ремонтируют электроинструмент.

Патрон . На радиорынке есть цанговые патроны (на фото внизу), но попробовав 2 штуки понял — фигня. Сильное биение сверла, которое никак не не устранишь. Нашёл замечательный патрон фирмы dremel 4486, вот такой:

но к нему надо вытачивать дополнительно переходничёк, да и стоит он порядочно — около 20$. Пока остановился на цанговом патроне, но ищу ему замену.

Патрон (2 серия).

Разжился я таки на дремелевский патрон и прикупил его. Стоил он 80 гривен (16$). А к нему выточил переходничёк. Чертёжик вот:

В патроне очень хитрая резьба, но знающие люди мне подсказали её параметры. Диаметр 7,05мм 40 витков на дюйм. На готовый переходник вал накручивается плотно, но без всякого усилия!

Фото готовой конструкции с патроном:

Переходник насаживается на вал довольно плотно, поэтому отпала необходимость в креплении винтами. Тестовое сверление показало отличные результаты! Биения нет совсем!

Регулятор оборотов .

Мини-дрель своими руками.Посылка

Если бы разобрал шуруповёрт с регулятором, то можно было бы использовать его, но у меня регулятора не было. Поэтому пришлось придумать. Оказалось всё довольно просто. Взял контроллер attiny13, на котором реализовал ШИМ, управляемый напряжением на выводе 3. Вывод 2 служит для включения двигателя. На него подключена педаль и выключатель, на случай, если нет педали. В качестве ключа применил транзистор irf540.

Печатная плата.

Прошивка .

Прошивка существует в двух вариантах — с плавным стартом, и обычным стартом. кому как нравится и какой двигатель стоит. Мой двигатель при обычном пуске потреблял до 20А, что слегка многовато…

кому как нравится и какой двигатель стоит. Мой двигатель при обычном пуске потреблял до 20А, что слегка многовато…

fuses выставлены в проекте, но если кто-то шьёт не из codevisionavr, то повторю их тут:

Слева — разъём питания и регулятор, справа — выключатель и разъём подключения педали. Внизу транзистор (использует станину как теплоотвод).

В моём «микроскопе» микроподача не работала, но мне это и не надо, а половина оборота ручки подачи (чёрная ручка) приводит к перемещению сверла на 15 — 20мм, что вполне достаточно для комфортного сверления.

Прошивка, обычный старт

Прошивка, плавный старт

Исходный код на c и проект под codevisionavr (обычный старт)

Печатная плата в формате sprint-layout 5.0

Обсудить статью на форуме

Раздел: [Устройства на микроконтроллерах]

Сохрани статью в:

Как и из чего собрать мини-дрель своими руками

Всем известно, что дрель в хозяйстве – очень полезный и универсальный инструмент.

мини дрель своими руками видео

При наличии дома дрели можно повесить на стену картину, поправить мебель, починить ряд нужных предметов. А что делать, если дрели дома нет, а постоянно просить у соседей уже как-то неудобно?

Можно купить её в магазине, но приспособление это весьма недешевое. А можно собрать мини-дрель своими руками на основе подручных материалов, которые есть практически в каждом доме. Как это сделать, мы и расскажем в этом материале, представив к вашему вниманию несколько простых способов сборки мини-дрели своими руками в домашних условиях.

Мини-дрель из электрического патрона

Первый вариант сборки этого приспособления своими руками базируется на использовании электрического патрона. который можно приобрести отдельно, или же достать из лампочки. Если его покупать, то стоит он очень недорого, но при этом стоимость эта будет оправдана.

Также для сборки мини-дрели своими руками из патрона вам потребуются такие вещи:

- моторчик;

- баночка от мыльных пузырей;

- нож строительный;

- изолента;

- термоклей;

- лампа паяльная;

- выключатель бытовой.

Корпус и сердцевина мини-дрели

Работу нужно начинать с подготовки корпуса мини-дрели, которым будет служить банка от мыльных пузырей. Это делается так:

- Приготовьте крышку от банки. С этой целью нагреваем паяльник и с его помощью в крышечке баночки делаем небольшое отверстие.

- Диаметр этого отверстия должен немного превышать диаметр сверлового основания.

- Дно баночки нужно полностью вырезать.

Приступаем к работе с сердцевиной:

- Соединяем патрон с моторчиком. Чаще всего моторчики берут от уже использованных разных инструментов.

- Перед процессом скрепления моторчик нужно целиком обезжирить с помощью ацетона.

- Патрон тоже можно обезжирить, но поливать его, как моторчик, ацетоном не нужно. Будет достаточно обычной протирки.

Способ скрепления происходит посредством холодной сварки. Если этот способ вам не подходит, можно использовать и горячий клей. Помните, что чем сложнее ваша будущая мини-дрель, то тем серьёзнее потребуются материалы для её сборки своими руками.

Во время посадки на сварку или клей работать нужно предельно аккуратно, чтобы все получилось максимально ровным. Переделать работу потом уже не выйдет, учтите этот момент.

Также нужно учитывать следующее:

- на месте крепления на патроне есть отверстие, которое нужно перед соединением деталей замазать;

- замазка осуществляется с помощью простого пластилина;

- пластилином нужно заполнять только отверстия, сверху на патрона его оставаться не должно.

Процесс изготовления

Когда вы подготовили корпус и сердцевину, можно приступать к непосредственно сборке дрели своими руками:

Готовая мини-дрель хороша тем, что она может работать как на батарейках, так и от электрического питания. Мы рассмотрели вариант сборки универсальной модели.

Естественно, что не имея навыков работы с электричеством, собрать такую дрель своими руками будет крайне непросто. Ниже предлагаем вам рассмотреть варианты сборки более простых дрелей для мелких бытовых нужд.

Ниже предлагаем вам рассмотреть варианты сборки более простых дрелей для мелких бытовых нужд.

Как собрать своими руками дрель на основе корпуса ручки

Один из вариантов простейшей дрели – это самодельное приспособление на основе обычной шариковой ручки.

Для её изготовления вам потребуются такие материалы: шариковая ручка-автомат; сверло с требуемым диаметром; термоклей; прочная палочка с ручками на конце, с помощью которых её можно вращать.

Особое внимание уделяйте выбору ручки для изготовления будущей дрели, а конкретно, её корпусу, поскольку при работе основная нагрузка будет приходиться именно на корпус.

Требования к корпусу ручки такие:

- он должен быть максимально прочным, чтобы выдерживать нагрузки;

- оптимальный вариант – корпус на основе качественных металлов;

- если нет ручки с металлическим корпусом, выбирайте ручку на основе толстой пластмассы.

Процесс сборки выглядит следующим образом:

- Разбирайте ручку до того момента, пока от неё останется только один корпус.

- Нижняя часть корпуса, откуда обычно торчит стержень для письма, нужно открутить.

- Вместо этой части, вставьте в корпус сверло таким способом, чтобы его рабочая часть торчала из-под нижней части, а вторая часть была вставлена в отверстие, которое есть в палочке.

- Палочка вставляется в корпус одновременно со сверлом.

- Чтобы конструкция дрели была целостной, её фиксируют к стенке корпуса с помощью термоклея.

- Когда вы будете крутить механизм за специальные ручки, будет вращаться сверло, обеспечивая нужную работу посредством нажатия на корпус ручки.

Изготовление дрели на основе зубной щётки

Электрические зубные щётки очень удобные в применении, но непрактичны в том плане, что щетину на них сменить нельзя и после использования, это недешевое приспособление, как и простую щётку, приходится выбрасывать.

Но можно этого и не делать, используя корпус электрической щётки для изготовления дрели своими руками.

Берём старую электрическую щётку и спиливаем на ней все до корпуса. Далее, нужно соединить вал моторчика со сверлом с помощью цангового зажима, который нужно приобрести отдельно.

При покупке цангового зажима (или патрона) обязательно выясните заранее, какой вал у моторчика в щётке в диаметре. Моторчики отличаются друг от друга по диаметру насаживаемого вала.

Цанговый зажим стоит недорого и его можно приобрести на радиорынке или же в специализированном интернет-магазине. Он включает в себя патрон и сменные свёрла насадок с разными диаметрами, которые вставляются в патрон.

Сложнее всего в этом случае – это надеть на движок щётки цанговый зажим. Патрон рассчитан на вал от 2 мм, а у моторчика здесь он меньше. Для этого каждый шуруп для крепежа нужно предварительно обточить до придания ему конусовидной формы. чтобы можно было подогнать минимальный диаметр крепления патрона под диаметр вала моторчика.

Конечно же, мини-дрель своими руками можно собрать не только на основе щёток или старых ручек. но и других приспособлений, народные мастера ежедневно придумывают все новые способы их самодельной сборки. Однако рассмотренные выше варианты подойдут даже для тех, кто ни разу не сталкивался с подобным и занимается сборкой подобных приспособлений впервые в жизни.

Чернышов Александр Романович

http://stanok.guru

Как сделать мини дрель своими руками

Изготовление мини дрели

В данной статье рассказывается как самому создать мини дрель для сверление плат ,данный способ простой и самый дешевый.

1.Нам нужен двигатель,какой вы возьмете смотрите сами.Неподойдет двигатель от игрушек,который работает от одной батарейки.Подойдут например следущие.

Так же подойдет двигатель от магнитофона,как на главной картинке.

2.Идем в радиомагазин и спрашиваем цанговый зажим.Да,в данной статье я расскажу как сделать мини дрель из цангового зажима (патрона) своими руками.

На картинке в центре распологается сам зажим,и вокруг него выстроены сменные внутренности под разный диаметр сверла.

При покупке цангового зажима возьмите с собой лучше двигатель,или измерьте диаметр вала моторчика,так как цанговые зажимы на разные диаметры валов двигателей

3.Надеваем цанговый зажим на наш моторчик и получаем мини дрель.Прикрипете рядом с моторчиком какой нить выключатель,или микро выключатель.Что бы работала при нажатии,когда вам нужно просверлить дырку.

На данной картинке видно и двигатель и одетый на нее цанговый наш зажим.Для работы используйте блок питание.Не от батарейки.Можно просто взять трансформатор на выходе вольт на 12,подкючить к нему диодный мост и пользоватся.Удачи в создании мини дрели

См. еще одну схему микродрели с сайта из зубной щетки

Для производства сверлильных работ на миниатюрных заготовках, обычно используют гравировальные машинки, так называемые «дремели». Название происходит от имени наиболее популярного производителя. Это удобный ручной инструмент, но его стоимость обычно высока (особенно это касается качественных брендовых изделий).

Самая распространенная область применения – любительское моделирование и производство печатных плат. Как правило, промышленный образец для таких работ избыточен: некоторые его возможности не востребованы. Поэтому домашние мастера часто создают инструмент своими руками.

- Разумеется, электродвигатель . Питание желательно не более 12 вольт: как минимум, из соображений безопасности.

- Блок питания , по возможности с регулятором напряжения (для изменения количества оборотов вала).

- Корпус (в самых примитивных конструкциях можно обойтись без него).

- И вторая по важности деталь (после моторчика) – патрон для сверла .

Все, кроме электромотора можно изготовить самостоятельно. Хотя, стоимость остальных комплектующих настолько мизерна, что можно ограничиться лишь сборкой электроинструмента из готовых узлов.

Рассмотрим несколько опробованных вариантов

Полный аналог фабричного «дремеля»

Для изготовления понадобится моторчик с питанием 5V или 12V, который можно извлечь из сломанной детской игрушки, миниатюрного вентилятора, принтера, магнитофона, или просто купить на Aliexpress. Если дрель планируется использовать не только для сверления печатных плат, можно изготовить удобный корпус из полипропиленовой водопроводной трубы. Подбираем диаметр таким образом, чтобы мотор плотно держался за стенки. Вентиляция, как правило, проходит вдоль вала. Можно использовать пустую тубу из-под строительного герметика.

Если дрель планируется использовать не только для сверления печатных плат, можно изготовить удобный корпус из полипропиленовой водопроводной трубы. Подбираем диаметр таким образом, чтобы мотор плотно держался за стенки. Вентиляция, как правило, проходит вдоль вала. Можно использовать пустую тубу из-под строительного герметика.

Торцевые заглушки выпиливаются из любого материала: например, ПВХ или акрила. Если двигатель достаточно мощный – зарядное устройство от старого мобильника не подойдет. Нужен запас по току хотя бы 3А (для 5 вольт). Хороший вариант – старый блок питания от компьютера (можно за копейки приобрести на радиорынке).

Совет: Из компьютерного блока питания можно сделать универсальный источник для домашней мастерской. Стабильное питание 5V с нагрузкой до 20 ампер, и 12V с нагрузкой до 8 ампер. Можно подключать и «дремель», и паяльник.

Цанговый патрон приобретается в магазине: отдел комплектующих для граверов и «дремелей». Если есть необходимость регулировки оборотов – можно изготовить схему самостоятельно, или приобрести готовый блок.

На иллюстрации китайский регулятор и блок питания от интернет-роутера (12V, 1,2A).

С помощью такого самодельного «дремеля» можно не только сверлить миниатюрные отверстия. Установив соответствующую насадку, вы сможете работать фрезой, шарошкой, или отрезным диском.

Дрель из зубной щетки

На первый взгляд – звучит абсурдно. Но речь пойдет об электрической щетке, внутри которой вполне надежный моторчик. Достаточно добраться до стального вала, на который одевается редуктор с вращающимися щетинками, и заготовка у вас в руках.

На вал одевается все тот же цанговый патрон, а вместо батареек устанавливаются аккумуляторы. Или можно приспособить подходящий сетевой блок питания.

Сверлить стены таким прибором не получится, а вот отверстия в печатной плате – запросто. В принципе, можно использовать любой компактный электроприбор, у которого удобно расположен вал двигателя. Например, старую электробритву.

Экономный вариант без корпуса

Переходим к созданию мини дрели с минимальными затратами. Не покупаем ничего, кроме собственно моторчика (хотя и его можно бесплатно найти в старой технике). Большинство компактных электродвигателей рассчитаны на постоянное напряжение 12 вольт. Под него и создаем блок питания.

Поскольку никаких дополнительных опций не будет (регулятор оборотов, стабилизатор напряжения), блок питания стабилизируется постоянной нагрузкой. Типичный 12 вольтовый микродвигатель работает с током, не превышающим 2 ампера. Простой расчет показывает, что мощность на выходе должна быть 24 Вт. Добавляем 25% на потери при выпрямлении, получаем трансформатор 30 Вт.

Чтобы получить 12 вольт под нагрузкой, с вторичной обмотки необходимо снять 16 вольт. Изготовить такой трансформатор можно за час, из любого ненужного блока питания. Далее – выпрямительный мост на любых диодах: например, 1N1007.

Нашему мотору ни к чему пульсации выпрямленного напряжения, поэтому на выходе подключаем электролитический конденсатор на 25 вольт емкостью около 1000 мкФ. Он будет сглаживать выходной ток. Несмотря на простоту, такой тандем работает устойчиво, с одним лишь недостатком: при повышении нагрузки напряжение падает. То есть, при равномерном вращении – блок питания выдает 12 вольт. А если вы сверлите «тяжелый» материал – надо следить за оборотами, не давая им опуститься. Иначе вал просто остановится.

Можно немного усложнить схему блока питания, добавив подходящий стабилизатор напряжения. Например, КР142ЕН8Б или L7812CV.

В этом случае падения напряжения при нагрузке на сверло не будет.

- Если вы будете сверлить только текстолит печатных плат – смена сверла не потребуется. Значит крепим его стационарно. Переходную втулку можно сделать из чего угодно: трубка от телескопической антенны, игла от медицинского шприца, стержень от гелевой авторучки.

Учитывая миниатюрность конструкции, никакие зажимы не нужны. Все можно закрепить клеем или скотчем.

- При универсальном использовании дрели, подразумевающим смену сверла или установку иных насадок, правильнее будет приобрести универсальный цанговый патрон.

- Можно использовать стандартный кулачковый патрон, установив его на вал с помощью переходной втулки.

Исполнение корпуса зависит только от вашей фантазии. Большинство мастеров оставляют «голую» утилитарную конструкцию: напряжение питания безопасное, размеры моторчика позволяют удерживать его в руках без корпуса.

Если хочется элементарной эстетики – вариантов множество: и все они условно бесплатны.

Самодельный инструмент не просто экономит финансовые средства. Его можно изготовить в точности под ваши задачи, в отличие от универсальных фабричных вариантов.

При решении различных бытовых и радиолюбительских задач зачастую удобно использовать мини-дрель. Такое устройство позволяет значительно экономить время на сверление отверстий при помощи шила или других подручных средств, с куда меньшим риском сломать какую-либо деталь. Да и результат работы получается несоизмеримо лучше – с ровной поверхностью цилиндрической формы. Главным камнем преткновения в работе таким устройством является высокая себестоимость качественной модели, поэтому многие задаются вопросом, как сделать мини дрель своими руками.

Мини-дрель своими руками

Все самодельные мини-дрели, которые вы можете изготовить самостоятельно, можно разделить на электрические (приводимые в движение посредством электрического двигателя) и ручные мини-дрели (вращаемые вручную). Первый вариант имеет значительные преимущества за счет автономной работы, но, в то же время, вам необходим и двигатель, и источник питания для него. Второй вариант мини-дрели не требует ни питания, ни электродвигателя, поэтому его куда проще изготовить при наличии всех необходимых материалов. Выбрав, какой тип вам больше подходит, можно переходить к его изготовлению.

Электрическая

Сразу заметьте, что это именно уменьшенный вариант классического приспособления для сверления, поэтому и работы, которые можно выполнять мини-дрелью ограничиваются пластиком, печатными платами, фанерой, мягкими породами древесины. Работать по стальным заготовкам и бетону она не сможет, поэтому и мощность устройства относительно небольшая.

Что нужно для электрической мини-дрели?

Каждый из нас у себя дома может найти огромное количество подручных приборов, которыми больше не пользуется, но их еще можно применить для создания мини-дрели.

Рис. 1: конструктивные составляющие самодельной дрели

Чтобы собрать такой инструмент самостоятельно вам понадобится:

- Небольшой двигатель – это самая важная часть, так как от его параметров напрямую будут зависеть возможности мини-дрели. Наиболее подходящими вариантами являются двигатели от старых фенов – у них достаточно хорошая мощность и количество оборотов от 1000 до 1800 об/мин, да и сами фены часто отправляются в категорию хлама еще с рабочим двигателем. Также хорошо подойдет двигатель от блендера или миксера (от них можно оставить и корпус), от магнитофона и детских игрушек двигатели менее мощные, но для мини-дрели вполне подойдут.

- Источник питания – в зависимости от типа устройства двигатель может иметь питание как от сети 220 В переменного тока, так и от пониженного напряжения на 6В постоянного тока. В первом случае его достаточно подключить к розетке через шнур питания. Если двигатель работает от постоянного тока с номинальным напряжением в 3, 6, 12 В, вам понадобится блок питания с преобразованием до соответствующего уровня или несколько батареек.

- Патрон — в качестве патрона для мини-дрели идеальным вариантом будет родной элемент вышедшего со строя шуруповерта или небольшой дрели. Но разжиться такой роскошью могут далеко не все, поэтому универсальным вариантом считается цанга – деталь для зажима круглых элементов или самодельная втулка из металлической трубки с болтовыми зажимами.

Рис. 2: цанга для патрона

Важным параметром цанги является внутренний диаметр — он должен четко подходить под диаметр вала двигателя. Если цанга будет с меньшим диаметром, она попросту не налезет на вал, если слишком большим, то будет болтаться, что скажется на процессе сверления. Поэтому перед приобретением конкретной модели, замерьте вал, как правило, это 1,5 или 2,3 мм, но величина может отличаться.

Большинство деталей вы сможете найти у себя дома, но если вы не найдете патрон, лучше приобрести цангу или заказать втулку у токаря. Не стоит припаивать сверло напрямую к валу, как советуют некоторые «умельцы». Такое крепление может запросто выйти со строя еще задолго до завершения первой работы мини-дрелью.

Порядок сборки электрической мини-дрели.

Для сборки выберете сухое место, чтобы внутрь устройства не попала влага на этом этапе. Так как вода или конденсат может повредить вашу дрель при включении или ударить током. Весь процесс условно подразделяется на несколько этапов, соблюдая которые вы получите мини-дрель, особо не отличающуюся по параметрам от заводских изделий:

- Припаяйте к контактам электрического двигателя два проводника (если вы не оставили их от предыдущего изделия). Для моделей постоянного тока важно соблюдать полярность подключения, поэтому провода для удобства лучше пометить разными цветами.

Рис. 4: припаяйте провода к мотору - Припаяйте кнопку в цепь пуска двигателя – это не обязательная опция, но достаточно удобная, если вы собираетесь подолгу работать мини-дрелью.

Рис. 5: кнопка для электродрели - Закрепите сверло в цанге или втулке, в зависимости от конструкции патрона, его необходимо зажать настолько плотно, чтобы оно не проворачивалось руками.

Рис. 6: установите сверло - Установите собранный патрон на вал двигателя, добейтесь максимально возможной глубины. Но обязательно проследите за тем, чтобы сам патрон не касался корпуса мотора при вращении, между ними должен быть зазор хотя бы в 2 – 3 мм. Так как при больших оборотах он может расшатываться и цепляться за корпус двигателя, что со временем может разбить мотор.

Рис. 7: наденьте патрон на двигатель - Зафиксируйте патрон на валу посредством болтов. Заметьте, затяжку следует производить поочередно на равное количество оборотов каждого из болтов. Если во время фиксации вы обнаружили, что один или несколько из болтов уже не тянуться, попустите предыдущие, чтобы уравнять их. В случае смещения головки относительно вала произойдет разбалтывание сверла и самой мини-дрели во время сверления.

Рис. 8: порядок затягивания патрона - Мини-дрель готова, подключите устройство к электрической сети или батарейке и попробуйте запустить.

Рис. 9: подключите источник питания

Обратите внимание, что в момент пуска ни в коем разе не следует подносить вращающиеся элементы к лицу и уж тем более к глазам. В аварийных ситуациях сверло может вылететь из патрона или сам патрон может соскочить с вала.

Механическая

Для такой мини-дрели вам понадобиться любой механизм с передаточными шестернями из горизонтальной в вертикальную плоскость. Наиболее оптимальным вариантом, из доступных в быту, является безинерционная катушка от удочки.

Рис. 10: катушка для удочки

Данный вариант особенно хорош тем, что весь механизм уже совершает вращательные движения, у него есть ручка, поэтому вам понадобиться приложить минимальные усилия при изготовлении мини-дрели.

Но, обзавестись подходящим патроном, все же придется. Как и в предыдущем варианте, для него можно взять деталь от старого ненужного , цангу или втулку. Подбирать конкретную модель цанги лучше после разборки катушки, когда вы сможете замерить диаметр вала.

Для укорачивания ручки необходимо отпилить часть плеча, а саму рукоятку мини-дрели повторно зафиксировать при помощи штифта. Ручная мини-дрель готова для использования, но следует отметить, что излишне давить на сверло не стоит, так как оно легко сломается или деформируется.

Видео инструкции

Для работы с мелкими деталями, например, электрическими микросхемами, обычная электродрель не подходит, поэтому у мастера, занимающегося таким видом ремонта, должна быть в арсенале ручная мини дрель, которая встречается в продаже от заводских производителей, а также может быть изготовлена самостоятельно. Данный инструмент незаменим для обработки мелких деталей, сверления отверстий и шлифовки труднодоступных мест.

Сфера применения мини дрели

Минидрель можно часто встретить в наборах мастеров, которые занимаются ремонтом компьютерной техники, сложного технического оборудования, или электриков, выполняющих монтаж систем видеонаблюдения и пожарной сигнализации. Для проведения подобных действий этот инструмент незаменим, так как классическая дрель или шуруповерт не способны зажать такое тонкое сверло в своем патроне, к тому же обороты и усилие этих приборов в разы выше необходимого номинала.

Существуют миниатюрные дрели, работающие от постоянного или переменного тока, а также от сжатого воздуха. Подобные детали можно встретить в стоматологическом кабинете, так как применение электроинструмента в данных условиях недопустимо.

Мини дрели широко применяются для следующих целей:

- Проделывание отверстий в пластиковых формах и листах, основах для микросхем и других изделий. Конечно, толстый металл инструмент просверлить не сможет, но для обработки листа до 1 миллиметра он прекрасно подходит;

- Закручивание и откручивание шурупов с мелкой шляпкой и резьбой. Такие крепежи встречаются в основном в оргтехнике, щитках электропроводки на автоматических выключателях, а также в электродвигателях малого размера и мощности;

Важно! Во время такого использования нужно снизить обороты дрели до минимума, иначе можно сточить шлицы биты или повредить гнездо шляпки шурупа.

- Маленькие дрели, имеющие специальные насадки, могут использоваться в качестве гравера или шлифовальной машинки, для чего в их патрон устанавливаются шарообразные наконечники с рифленой поверхностью. В процессе вращения насадка обтачивает деталь или делает нужный рисунок, для улучшения результата и, чтобы не перегреть поверхность, рекомендуется использовать масленую эмульсию, понижающую трение.

Данные сферы, в которых используется мини дрели, являются основными, но кроме них, широкое распространение получили подобные инструменты в бытовой жизни, например, при обработке двух склеиваемых изделий из пластика или стекла. При подготовке стыка оба изделия зашлифовываются, после чего поверхность подгоняется таким образом, чтобы куски плотно прилегали друг к другу.

Как сделать мини дрель

Не всегда есть финансовая возможность приобрести указанный инструмент заводского производства, а необходимость в его наличии присутствует. В таких ситуациях можно изготовить мини дрель своими руками, часто даже не приобретая специальных запасных частей для этого, так как в хозяйстве всегда можно найти старый электродвигатель малой мощности и размера.

Ручная мини дрель состоит из нескольких основных частей:

- Двигатель, работающий от электрического тока. Можно использовать работающий силовой агрегат от привода детской машинки на пульте управления, он имеет достаточную мощность и крутящий момент для качественного сверления мелких отверстий, к тому же маленький размер позволяет установить его в компактную рукоятку;

- Патрон для мини дрели, удерживающий тонкое сверло или любую другую насадку. Данную деталь можно приобрести в интернет-магазине или в любом салоне радиодеталей, стоимость его не так высока;

Важно! Стоит отметить, что перед покупкой нужно сделать замер вала двигателя, чтобы его диаметр был чуть меньше, чем гнездо патрона, таким образом, сверло, зафиксированное внутри шурупом, не будет шататься и уходить вглубь детали.

- Источник питания. Его номинал должен совпадать с заявленным нормативом двигателя. Допускается завышенная мощность, но не более чем на 10% от нормальной, также батарея должна быть маленького размера, иначе весь прибор будет громоздким и неудобным в эксплуатации. Не рекомендуется использовать источник питания, мощность которого меньше, чем у потребителя, так как из-за низкого вольтажа изделие будет перегреваться и быстро выйдет из строя.

Все перечисленные элементы можно приобрести отдельно или комплектом, предварительно выполнив замеры посадочных мест. В продаже также имеются различные насадки для сверления и другого вида обработки любых поверхностей.

Для того чтобы изготовить мини дрель своими руками из перечисленных материалов, необходимо следовать указанному алгоритму действий:

- Подготовка и зачистка контактов двигателя, освобождение от загрязнений клемм. На данном этапе внимательно осматривается корпус агрегата на предмет его целостности и отсутствие повреждений катушки;

- Определяется размер будущего инструмента. На основании данной величины изготавливается рукоятка, в которой должны поместиться сам двигатель, батарея и гнездо для зарядного устройства. Такую ручку можно сделать из деревянной заготовки путем вырубки стамеской необходимой полости или из тонкого листового металла, согнув его по профилю инструмента;

- К двигателю присоединяется элемент питания. Если на его корпусе есть клеммы, соединение проводится путем посадки гнезда проводов от батареи к агрегату, если же таких мест нет, то можно установить контакт проводов, припаяв их оловом. Данное соединение нужно обработать ПВХ изолентой или термоусадочной трубкой, которые создадут дополнительную защиту и предотвратят случайное касание двух контактов. Плюсовой кабель нужно разомкнуть кнопкой включения, чтобы при нажатии на нее агрегат запускался, а в простом положении питание на движок не поступало;

- На рукоятку закрепляются все элементы. Ручка может состоять из двух частей, которые при соединении образуют прочный корпус инструмента;

- На торчащий вал двигателя насаживается патрон, который обжимается заводскими шурупами с шестигранной головкой.

После полной сборки инструмент готов к использованию для любых целей. В качестве источника питания можно применять не автономную батарею, а зарядное устройство от телефона или плеера. Для этого необходимо купить сам блок и стыковочное гнездо, которое чаще всего бывает вместе с проводами. Блок питания преобразует электричество от 220 до 12-6 вольт, к тому же время работы данного инструмента не ограничено объемом батареи.

Корпус мини дрели можно изготовить из картонного цилиндра или полипропиленовой трубы, в полости которой делаются отверстия под кнопку и штекер зарядки. После окончательной сборки для лучшей изоляции можно оклеить изделие термоусадочной трубкой подходящего диаметра.

Конечно, качество миниатюрной дрели заводского производства гораздо выше, да и срок службы больше, но основным преимуществом электродрели, сделанной своими руками, является ее стоимость, а при качественном исполнении срок эксплуатации будет ничуть не меньше.

Таким образом, мини дрели могут быть изготовлены самостоятельно из подручных материалов и использоваться в разных областях ремонта или производства электроники, а также для обработки деталей в труднодоступных местах.

Видео

Всем известно, что дрель в хозяйстве – очень полезный и универсальный инструмент. При наличии дома дрели можно повесить на стену картину, поправить мебель, починить ряд нужных предметов. А что делать, если дрели дома нет, а постоянно просить у соседей уже как-то неудобно?

Можно купить её в магазине, но приспособление это весьма недешевое. А можно собрать мини-дрель своими руками на основе подручных материалов, которые есть практически в каждом доме. Как это сделать, мы и расскажем в этом материале, представив к вашему вниманию несколько простых способов сборки мини-дрели своими руками в домашних условиях.

Мини-дрель из электрического патрона

Первый вариант сборки этого приспособления своими руками базируется на использовании электрического патрона , который можно приобрести отдельно, или же достать из лампочки. Если его покупать, то стоит он очень недорого, но при этом стоимость эта будет оправдана.

Также для сборки мини-дрели своими руками из патрона вам потребуются такие вещи:

- моторчик;

- баночка от мыльных пузырей;

- нож строительный;

- изолента;

- термоклей;

- лампа паяльная;

- выключатель бытовой.

Корпус и сердцевина мини-дрели

Работу нужно начинать с подготовки корпуса мини-дрели, которым будет служить банка от мыльных пузырей . Это делается так:

- Приготовьте крышку от банки. С этой целью нагреваем паяльник и с его помощью в крышечке баночки делаем небольшое отверстие.

- Диаметр этого отверстия должен немного превышать диаметр сверлового основания.

- Дно баночки нужно полностью вырезать.

Приступаем к работе с сердцевиной:

- Соединяем патрон с моторчиком. Чаще всего моторчики берут от уже использованных разных инструментов.

- Перед процессом скрепления моторчик нужно целиком обезжирить с помощью ацетона.

- Патрон тоже можно обезжирить, но поливать его, как моторчик, ацетоном не нужно. Будет достаточно обычной протирки.

Способ скрепления происходит посредством холодной сварки . Если этот способ вам не подходит, можно использовать и горячий клей. Помните, что чем сложнее ваша будущая мини-дрель, то тем серьёзнее потребуются материалы для её сборки своими руками.

Во время посадки на сварку или клей работать нужно предельно аккуратно, чтобы все получилось максимально ровным. Переделать работу потом уже не выйдет, учтите этот момент.

Также нужно учитывать следующее:

- на месте крепления на патроне есть отверстие, которое нужно перед соединением деталей замазать;

- замазка осуществляется с помощью простого пластилина;

- пластилином нужно заполнять только отверстия, сверху на патрона его оставаться не должно.

Процесс изготовления

Когда вы подготовили корпус и сердцевину, можно приступать к непосредственно сборке дрели своими руками:

Готовая мини-дрель хороша тем, что она может работать как на батарейках, так и от электрического питания. Мы рассмотрели вариант сборки универсальной модели .

Естественно, что не имея навыков работы с электричеством, собрать такую дрель своими руками будет крайне непросто. Ниже предлагаем вам рассмотреть варианты сборки более простых дрелей для мелких бытовых нужд.

Как собрать своими руками дрель на основе корпуса ручки

Один из вариантов простейшей дрели – это самодельное приспособление на основе обычной шариковой ручки.

Для её изготовления вам потребуются такие материалы: шариковая ручка-автомат ; сверло с требуемым диаметром; термоклей; прочная палочка с ручками на конце, с помощью которых её можно вращать.

Особое внимание уделяйте выбору ручки для изготовления будущей дрели, а конкретно, её корпусу, поскольку при работе основная нагрузка будет приходиться именно на корпус.

Требования к корпусу ручки такие:

- он должен быть максимально прочным, чтобы выдерживать нагрузки;

- оптимальный вариант – корпус на основе качественных металлов;

- если нет ручки с металлическим корпусом, выбирайте ручку на основе толстой пластмассы.

Процесс сборки выглядит следующим образом:

- Разбирайте ручку до того момента, пока от неё останется только один корпус.

- Нижняя часть корпуса, откуда обычно торчит стержень для письма, нужно открутить.

- Вместо этой части, вставьте в корпус сверло таким способом, чтобы его рабочая часть торчала из-под нижней части, а вторая часть была вставлена в отверстие, которое есть в палочке.

- Палочка вставляется в корпус одновременно со сверлом.

- Чтобы конструкция дрели была целостной, её фиксируют к стенке корпуса с помощью термоклея.

- Когда вы будете крутить механизм за специальные ручки, будет вращаться сверло, обеспечивая нужную работу посредством нажатия на корпус ручки.

Изготовление дрели на основе зубной щётки

Электрические зубные щётки очень удобные в применении, но непрактичны в том плане, что щетину на них сменить нельзя и после использования, это недешевое приспособление, как и простую щётку, приходится выбрасывать.

Но можно этого и не делать, используя корпус электрической щётки для изготовления дрели своими руками.

Берём старую электрическую щётку и спиливаем на ней все до корпуса. Далее, нужно соединить вал моторчика со сверлом с помощью цангового зажима, который нужно приобрести отдельно.

При покупке цангового зажима (или патрона) обязательно выясните заранее, какой вал у моторчика в щётке в диаметре. Моторчики отличаются друг от друга по диаметру насаживаемого вала.

Цанговый зажим стоит недорого и его можно приобрести на радиорынке или же в специализированном интернет-магазине. Он включает в себя патрон и сменные свёрла насадок с разными диаметрами, которые вставляются в патрон.

Сложнее всего в этом случае – это надеть на движок щётки цанговый зажим. Патрон рассчитан на вал от 2 мм, а у моторчика здесь он меньше. Для этого каждый шуруп для крепежа нужно предварительно обточить до придания ему конусовидной формы , чтобы можно было подогнать минимальный диаметр крепления патрона под диаметр вала моторчика.

Конечно же, мини-дрель своими руками можно собрать не только на основе щёток или старых ручек , но и других приспособлений, народные мастера ежедневно придумывают все новые способы их самодельной сборки. Однако рассмотренные выше варианты подойдут даже для тех, кто ни разу не сталкивался с подобным и занимается сборкой подобных приспособлений впервые в жизни.

Сверло по металлу для печатных плат (0.85 мм; ВК6-М) Sekira 6816 – цена, отзывы, характеристики, фото

Хвостовик – часть сверла, предназначенная для его крепления в инструменте. Современные производители выпускают оснастку с хвостовиками разных типов.

Для фиксации в ключевом патроне используются сверла с цилиндрическими и шестигранными хвостовиками.

Оснастка с цилиндрическим хвостовиком — одна из самых популярных на сегодняшний день. Однако такая форма препятствует передаче высокого крутящего момента, так как сверло в этом случае начитает проворачиваться в патроне.

Шестигранный хвостовик в этом плане более надежен. Такие сверла могут устанавливаться как в традиционном патроне, так и в держателе для бит в четверть дюйма. Последний вариант значительно сокращает время, затраченное на смену оснастки, но при этом, снижает точность работ. Для устранения подобного недостатка были разработаны сверла Centrotec со слегка скругленными гранями хвостовика.

Хвостовики SDS-типа используются в быстрозажимных патронах. Система SDS, разработанная и внедренная компанией Bosch в 70-х годах прошлого века, предназначена для быстрой смены сверл или буров.

Хвостовик типа SDS для крепления в инструменте имеет два паза. Его диаметр составляет 10 мм, а глубина погружения в патрон — 40 мм.

SDS-plus: на таком хвостовике имеется два открытых паза для направляющих клиньев патрона и два закрытых для упора стопорных шариков. Диаметр — 10 мм, фиксируется в патроне на глубину 40 мм. Как правило, применяется совместно с легким строительным инструментом.

SDS-max – оснастка с таким хвостовиком используется с тяжелым, профессиональным инструментом большой мощности и производительности. Такой хвостовик имеет значительные диаметр (18 мм) и глубину погружения в патрон (90 мм), крепится в инструменте благодаря трем открытым и двум закрытым пазам.

Хвостовик SDS-top имеет диаметр 14 мм, вставляется в патрон на глубину 70 мм. Оснастка с таким хвостовиком оптимальна для дрелей и перфораторов среднего класса (порядка 4 кг).

В хвостовиках типа SDS-quick пазы заменены на выступы. Это повышает устойчивость к проворачиванию и позволяет передавать оснастке больший крутящий момент.

Станок для сверления печатных плат из каретки принтера

У меня был МФУ Эпсон, умер в нём сканер (полетела матрица) и ремонт оказался слишком дорог. Из-за матрицы весь девайс не выходит в режим готовности и соответственно принтером тоже пользоваться невозможно.

Ну, поматерился, всплакнул, купил лазерник. Заодно и ЛУТ для плат начал осваивать. А МФУ выкинуть жалко было, и спустя полгода нашёл я ему применение: сделал из него станок для сверления плат. Ниже найдёте видеоролик, на котором этот станок в работе. Очень много сайтов перерыл, кучу всего перепробовал, но это решение придумал сам.

Во всех ручных сверлилках мне очень не нравилось, что дырочки при сверлении не идеально вертикальны, они имеют угол наклона. Со стороны дорожек мы вроде ровно тыкали сверлом, а вот переворачивая плату, видим, что дырочки под микросхему в корпусе, к примеру, DIP28 совсем не под линеечку. Да и свёрла часто ломаются. Поэтому, разбираем свой принтер, оставляем только каретку с родным ремнём и двигателем.

Так же оставляете родной блок питания.

Он будет у нас питать двигатель дрели и двигатель каретки, которая будет поднимать и опускать ту самую дрель. Дрель делается из двигателя, который в принтере протягивал бумагу. Он очень мощный, хоть и не большой. Всё что осталось от принтера ставим вертикально

и в каретку вместо картриджа устанавливаем двигатель, который был снят с подачи бумаги, а также одеваем на двигатель цанговый патрон для свёрл.

Далее нам необходимо управление. Берём две кнопки двухсекционных, как на картинке и спаиваем их опять же, как я нарисовал.

Делаем длинные провода, так чтобы до пола со стола доставали. Кнопки превращаем в педали управления! Подпаиваем концы к блоку питания и двигателю, таким образом, что одна педаль вращает двигатель в одну сторону, поднимая каретку, а вторая — в другую сторону и опускает каретку. Почесав затылок, можно добавить выключатель блока питания, который можно закрепить на корпусе принтера.

Если у вас имеется мастерская и в ней есть просторный верстак, то устройство можно закрепить намертво к столу, чтоб оно не шаталось.

Отлично, почти всё готово! А ещё было бы здорово, если бы двигатель со сверлом включался сам, да ещё и в нужный нам момент. Из этого же принтера извлёк концевой выключатель, который закрепил внизу траектории каретки.

Когда каретка с двигателем опускается к плате, доходя до определённого уровня, она давит на концевик и включает двигатель дрели.

Работать со станком очень просто. Кладёте приготовленную плату и с помощью педалей, поднимая и опуская каретку, сверлите плату. Могу сказать — это доходит до автоматизма, смотрите видео, на котором я сверлил отверстия на плате под импульсный блок питания.

Как видите — станок работает, как заводской. Иногда очень удобно опускать станок не педалью, а рукой, слегка придавливая, а поднимать педалью.

Если двигатель поднимает каретку с трудом, значит, он тяжеловат, либо у блока питания не хватает тока его крутнуть. Есть быстрое решение этой проблемы. Вверху, стоит ролик, и что-то типа неподвижного блока через который проходит ремень, ремень натянут пружиной, которую очень просто вручную ослабить немного, отогнув пластину.

После этого двигатель подъёма каретки вздохнёт с облегчением.

Для удобства можно добавить что-то наподобие прицела, чтоб независимо от положения каретки вы видели, куда опустится сверло. Это легко осуществляется установкой лазерной указки в нужное место, только питать её лучше пониженным напряжением, а то слишком ярко и бьёт по глазам пятно на плате.

Ещё одна отличная доработка такого станка — установка вентилятора от ПК, сдувающего пыль и стружку из рабочей зоны. Либо приспособить маленький китайский пылесос (он работает от батареек, переделать под питание от БП принтера не сложно).

Ну, вот и всё, удачных экспериментов! Будут вопросы — задавайте, с удовольствием отвечу, либо же идеи в плане доработки — всегда буду рад!

С уважением, Александр.

Камрад, рассмотри датагорские рекомендации

🌻 Купон до 1000₽ для новичка на Aliexpress

Никогда не затаривался у китайцев? Пришло время начать!

Камрад, регистрируйся на Али по нашей ссылке.

Ты получишь скидочный купон на первый заказ. Не тяни, условия акции меняются.

🌼 Полезные и проверенные железяки, можно брать

Куплено и опробовано читателями или в лаборатории редакции.

Размер сверла

PCB – самое главное – подходящий