Сварочная проволока (назначение, требования, химический состав, маркировка)

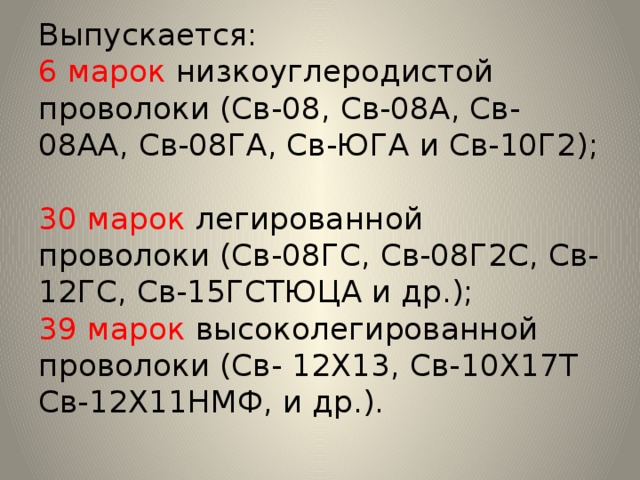

Для сварки сталей применяется специальная стальная проволока по ГОСТу 2246-70. Используется в основном низкоуглеродистая и низколегированная сталь. Предусмотрено 77 марок сварочной проволоки различного химического состава.

К сварочной проволоке предъявляются следующие требования:

• она должна расплавляться спокойно и равномерно;

• температура плавления должна быть меньше или равна температуре плавления основного металла;

• должна быть очищенной от ржавчины и грязи;

• должна по химическому составу соответствовать химическому составу свариваемого металла.

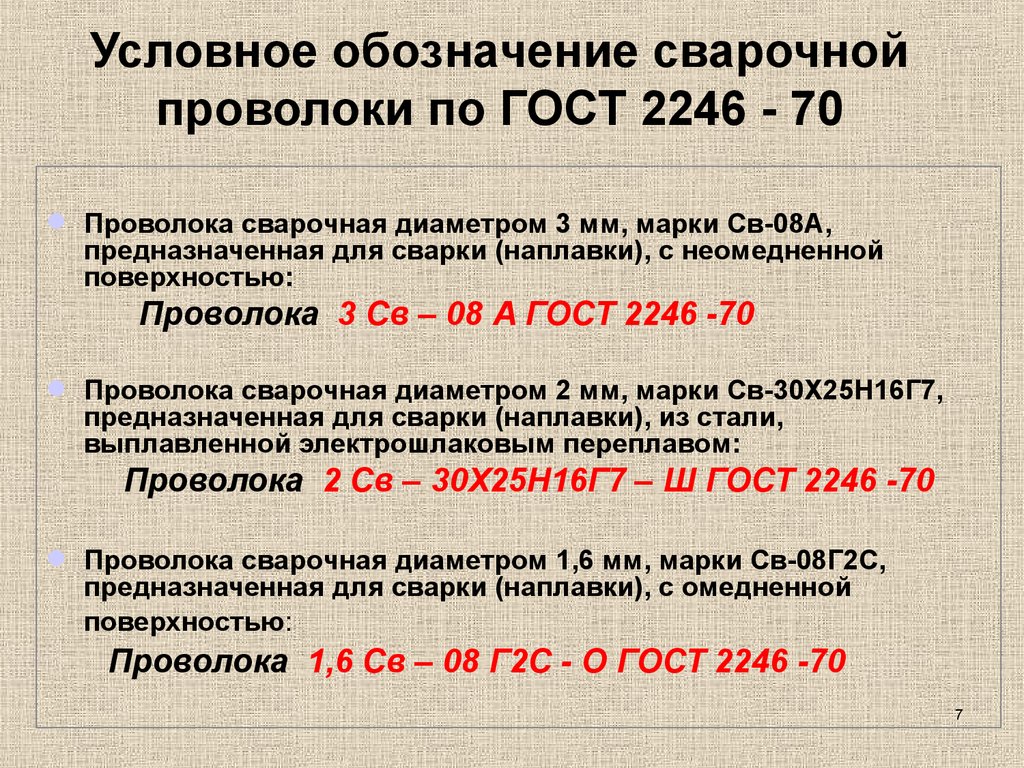

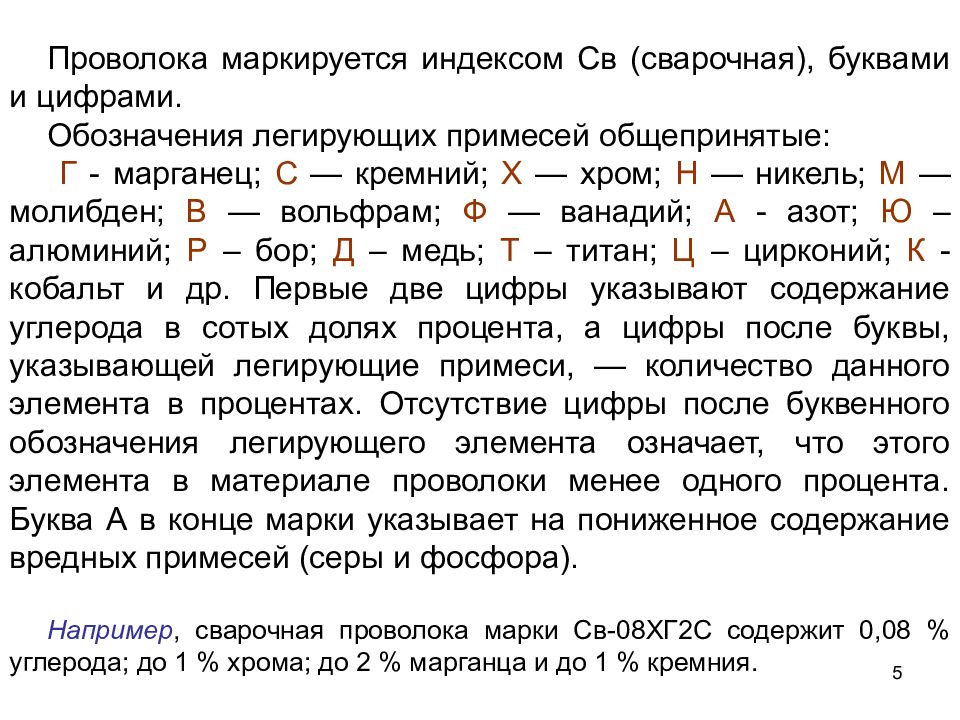

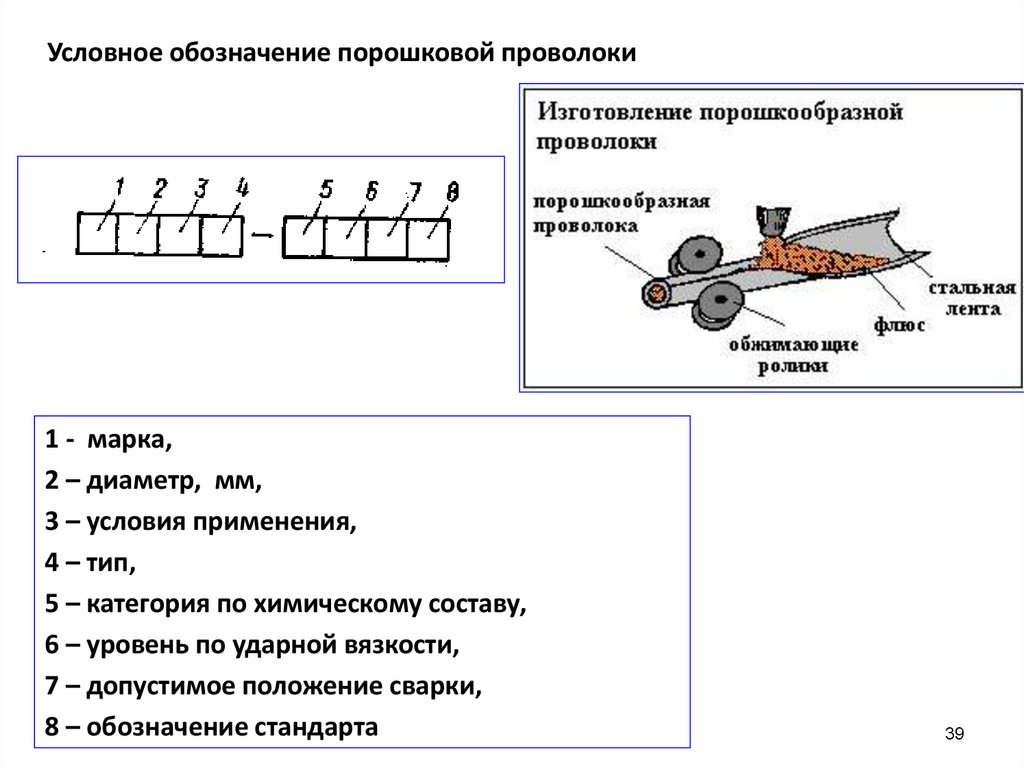

Условное обозначение проволоки рассмотрим на примере.

2Св-08А, где:

2 – диаметр проволоки 2 мм;

Св – сварочная проволока;

08 – 0,08% – содержание углерода;

А – повышенное качество металла.

В

марке могут присутствовать две буквы

АА (Св-08АА), что говорит о том, это материал

проволоки особо качественный.

Под качеством понимается пониженное содержание в стали вредных примесей – серы и фосфора. Повышенное содержание углерода в проволоке приводит к снижению пластичности металла.

В марке проволоки могут присутствовать легирующие элементы (Св-12ГС; Св-15ГСТЮЦА):

Г – 1% марганца; С – 1% кремния.

Если после буквы, обозначающей легирующий элемент, не стоит цифра, то содержание этого элемента в стали до 1%. Цифра показывает содержание элемента в целых долях процента.

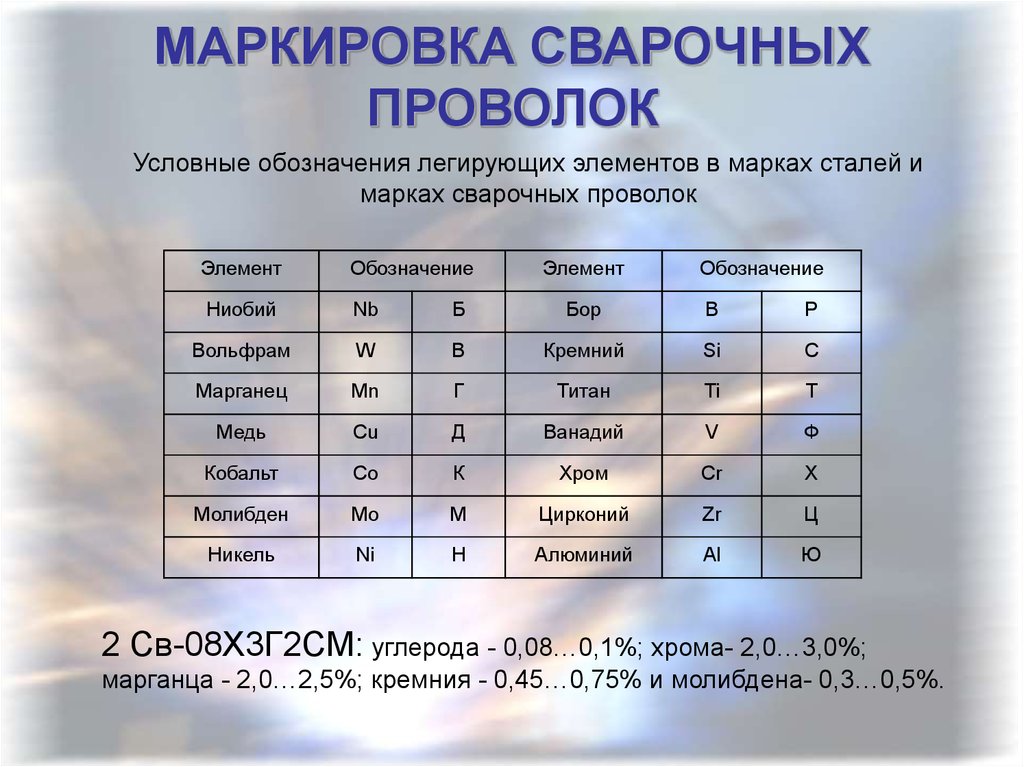

Условные обозначения легирующих элементов:

С – кремний

Н – никель

М – молибден

Т – титан

Ю – алюминий

Ц – цирконий

Г – марганец

X – хром

В – вольфрам

Ф – ванадий

Проволока различается по диаметру. Диаметр проволоки – от 1 до 12 мм.

Проволока

диаметром от 1,6 до 6 мм применяется для

ручной дуговой сварки (металлический

стержень электрода). Проволока диаметром

более 6 мм называется прутами и применяется

для сварки чугуна и цветных металлов,

наплавочных работ.

Диаметр проволоки для газовой сварки выбирается в зависимости от толщины металла и способа сварки.

Для сварки правым способом диаметр присадочной проволоки равен d=S/2.

Для сварки левым способом диаметр присадочной проволоки равен d=S/2+1.

В покрытие электродов для сварки глубоким проплавлением вводят повышенное количество органического вещества – целлюлозы ( до 30 %), рутила, карбонатов и железа. [

В

том случае, когда нежелательно глубокое

проплавление основного металла, применяют

ток меньшей силы при соответствующем

снижении скорости подачи электродной

проволоки. Изменение силы тока и скорости

подачи проволоки влияет на величину

напряжения дуги. Последняя является

весьма важным фактором режима наплавки.

Повышение напряжения приводит к

увеличению ширины валика наплавляемого

металла, росту потерь металла на

разбрызгивание, угар и окисление;

ухудшается качество наплавки, появляются

поры.

Допустим, что швы сварены без глубокого проплавления. В горизонтальных швах образуется пара сил.

При многопроходной сварке узкими швами с глубоким проплавлением наряду с горячими трещинами в центре шва, по так называемой зоне слабины, возможно образование зашлаковок, особенно в местах переходов от свариваемой кромки к наплавленному металлу. Образованию указанных включений сопутствуют либо подрез кромки, либо несплавление. В образовавшихся полостях при подрезе кромки или несплавлении, как правило, и залегают протяженные шлаковые включения, вытянутые в направлении сварки.

Объем наплавленного металла у шва с глубоким проплавлением меньше чем у обычного шва, так как всегда делают fliQ2 – Это значительно повышает производительность процесса сварки швов с глубоким проплавлением. Такой шов будет и более экономичен по расходу электроэнергии и электродов, так как он образуется зз счет большей доли расплавленного металла в металле сварного шва.

В

чем заключается сущность сварки с

глубоким проплавлением.

В слунае применения автоматической сварки, обеспечивающей глубокое проплавление основного металла, применение углового шва допускается для штуцеров с толщиной стенки до 15 мм.

В случае применения автоматической сварки, обеспечивающей глубокое проплавление основного металла, применение углового шва допускается для штуцеров с толщиной стенки до 15 мм.

Высокопроизводительным методом ручной сварки является сварка с глубоким проплавлением, иначе называемая сваркой укороченной дугой ( УКД), которую производят электродами марок ЦМ-7.

Пистолет предназначен для дуговой сварки электрозаклепками при глубоком проплавлении нахлесточных соединений стальных деталей суммарной толщиной до 30 мм. Количество деталей может быть любым. Сварка осуществляется электродом с качественным покрытием.

Благодаря высокой плотности энергии электронный луч может обеспечивать глубокое проплавление.

В чем состоит принципиальное отличие лазерной сварки с глубоким проплавлением от сварки металлов малых толщин

БИЛЕТ 8

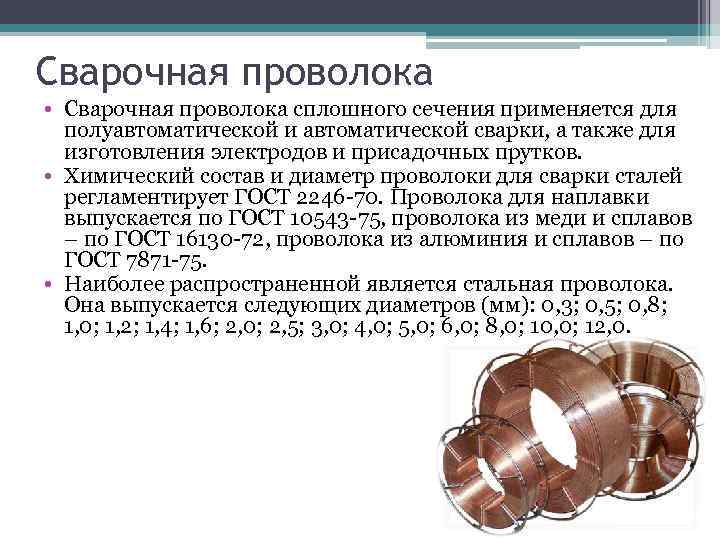

Проволока для полуавтомата: разновидности, состав

Проволока для полуавтомата — расходный материал, применяемый для соединения металлических заготовок. Она помогает создавать прочную связь между стыкуемыми поверхностями. Так как большинство металлоконструкций испытывает повышенные нагрузки, к выбору присадочного материала стоит относиться ответственно.

Она помогает создавать прочную связь между стыкуемыми поверхностями. Так как большинство металлоконструкций испытывает повышенные нагрузки, к выбору присадочного материала стоит относиться ответственно.

Изделие используется в качестве электрода, необходимого для возбуждения сварочной дуги.

Одновременно оно является источником расплава, формирующего соединение. Она имеет вид шнура того или иного диаметра. При изготовлении присадочных элементов применяют чистые металлы или их сплавы.

Сварочная проволока используется для соединения заготовок из следующих материалов:

- разные типы стали, в том числе легированные и нержавеющие;

- алюминий и сплавы на его основе;

- цветные металлы;

- чугун.

Проволоку для сварки применяют совместно с газовыми или простыми полуавтоматическими агрегатами.

Маркировки проволоки для полуавтоматических аппаратов

Присадочный материал относится к категории промышленной продукции, технические характеристики которой регулируются ГОСТом. Принятый в 1973 г. стандарт используется и сейчас. Маркировка содержит основные сведения об изделии.

Принятый в 1973 г. стандарт используется и сейчас. Маркировка содержит основные сведения об изделии.

Ее компоненты можно расшифровать на примере проволоки СВ08Г2С:

- Первые 2 буквы обозначают назначение продукта. СВ — материал для сварочных работ.

- Следующие 2 символа свидетельствуют о концентрации углерода. В рассматриваемом случае она не превышает 0,08%.

- Расположенные далее буква и цифра отображают содержание марганца (2%).

- Последний символ свидетельствует о присутствии в составе кремния. Если число после буквы отсутствует, содержание элемента не превышает 1%. Если в маркировке присутствует O, изделие является омедненным.

Общее количество легирующих присадок в составе рассматриваемого изделия превышает 2,5%.

Проволока СВ08Г2С наиболее часто применяется совместно с автоматическими и полуавтоматическими аппаратами.

Основные требования к расходнику

Чтобы проволока для сварки полуавтоматом формировала надежный шов, она должна соответствовать виду соединяемых металлов. Химический состав присадочного элемента регламентируется ГОСТом, что необходимо учитывать при выборе. Неправильно подобранное изделие приводит к деформации соединения, связанной с разностью температур плавления.

Химический состав присадочного элемента регламентируется ГОСТом, что необходимо учитывать при выборе. Неправильно подобранное изделие приводит к деформации соединения, связанной с разностью температур плавления.

Разновидности изделий для полуавтомата

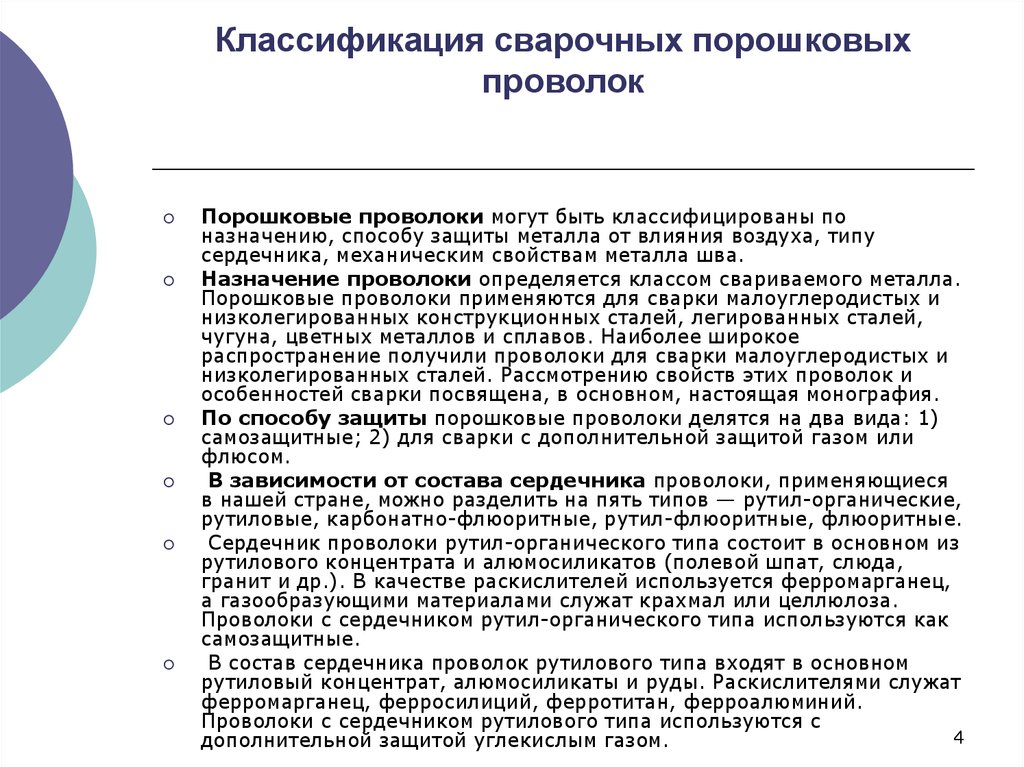

Присадочные материалы классифицируют по следующим критериям:

- Сфера применения. Изделия бывают универсальными или узкоспециализированными. Второй тип используется при работах под водой или в космосе, сборке арматурных каркасов. Первая группа предназначена для общестроительных и наплавных операций.

- Структура стержня. Изделия могут иметь сплошной, порошковый или активированный сердечник.

- Тип внешнего покрытия. Присадка бывает простой или омедненной. Самозащитная проволока используется для сварки низколегированной или углеродистой стали.

- Физико-химические свойства. Объясняются концентрацией легирующих присадок.

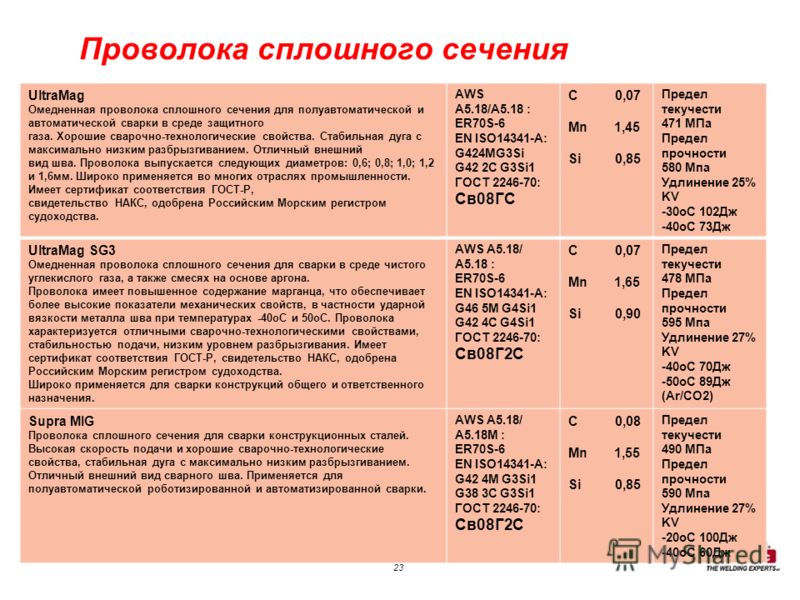

Омедненная проволока

Изделие используют при соединении деталей из низколегированных и малоуглеродистых типов стали. Металлы при расплавлении вступают в реакцию с кислородом, на поверхности образуется оксидный налет, снижающий прочность соединения. Устранить такой эффект помогает нанесение на поверхность электрода медного покрытия. Оболочка устойчива к коррозии, она формирует защитную оболочку вокруг шва. Омедненный электрод применяется в сочетании с газовым оборудованием.

Металлы при расплавлении вступают в реакцию с кислородом, на поверхности образуется оксидный налет, снижающий прочность соединения. Устранить такой эффект помогает нанесение на поверхность электрода медного покрытия. Оболочка устойчива к коррозии, она формирует защитную оболочку вокруг шва. Омедненный электрод применяется в сочетании с газовым оборудованием.

К основным его преимуществам относятся:

- высокое качество получаемого шва;

- повышенная антикоррозионная защита;

- возможность использования при наплавочных работах;

- низкая стоимость.

Гибкая нержавейка

Изделия такого типа обладают высокой устойчивостью к окислению. Они могут иметь круглое, овальное, шестигранное, квадратное сечение.

Гибкие стержни из нержавеющей стали применяются при сварке следующих конструкций:

- медицинские инструменты и оборудование;

- нефтепроводы, резервуары для хранения углеводородов;

- оборудование, используемое в металлургической промышленности.

Состав гибкого изделия утвержден ГОСТ 18143-72.

Алюминиевые изделия

Такой тип расходного материала отличается повышенной прочностью, устойчивостью к окислению, пластичностью. Он предназначен для соединения деталей из алюминия и сплавов на его основе. В качестве легирующих присадок при изготовлении электродов используют магний, марганец, кремний. Сварка ведется в защитной газовой среде. После вскрытия упаковки приступать к работе нужно немедленно, т. к. проволока начинает окисляться, что негативно сказывается на качестве шва.

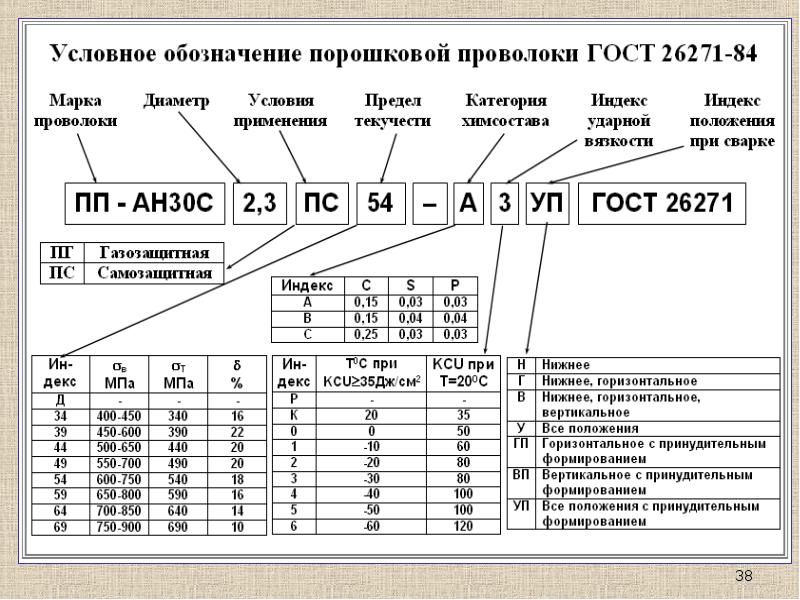

Порошковые присадки

Такой элемент имеет вид полой трубки. Внутреннее пространство заполнено порошком и флюсом. Состав способствует защите сварного соединения от кислорода и попадания шлака. Важным фактором является и обеспечение безопасности сварщика. Включение в состав порошка флюса ускоряет розжиг дуги, снижает вероятность образования брызг. Применение этой разновидности электродов не требует создания газовой среды.

Другие цветные металлы

Для работы с медью, латунью и алюминием предназначена специализированная проволока, изготавливаемая из соответствующих металлов. Выпуск таких электродов регулируется ГОСТ 7871-85, согласно которому диаметр элемента должен составлять 0,8-12,5 мм.

Выпуск таких электродов регулируется ГОСТ 7871-85, согласно которому диаметр элемента должен составлять 0,8-12,5 мм.

Активированное изделие

Является разновидностью порошковых электродов. Оболочка производится из стали марки 08Г2С. Отличается увеличенной толщиной. Полость содержит порошкообразный флюс, его масса не превышает 7%. Проволоку используют при сварке в среде инертного газа. Наполнитель содержит соли щелочноземельных металлов. Особый химический состав способствует стабильному горению электрической дуги.

Совместимость с полуавтоматическими устройствами

Выбор сварочной проволоки зависит от типа агрегатов, в сочетании с которыми можно использовать расходный материал:

- Газовое оборудование. С ним совместимо около 75 видов присадочных элементов. С их помощью можно варить большинство видов металлов — чугун, сталь, титан, алюминий.

- Аппараты, не формирующие газовую среду. В сочетании с таким оборудованием используют флюсовые виды расходного материала.

Проволока не должна содержать токсичных веществ, способных выделяться в окружающую среду при нагреве.

Проволока не должна содержать токсичных веществ, способных выделяться в окружающую среду при нагреве.

По каким критериям выбирать

При покупке присадочного материала учитывают следующие характеристики:

- Назначение. На упаковке указывается, в каких условиях используется та или иная марка. Если состав проволоки не соответствует типам свариваемых металлов, шов получается непрочным.

- Диаметр. Этот параметр выбирают в соответствии с толщиной соединяемых заготовок.

- Количество в упаковке. Изделие продается в мотках по 1, 5 или 15 кг. Последний вариант предназначен для применения в промышленных условиях.

- Температура плавления. Она должна быть ниже таковой у соединяемых деталей.

- Отсутствие внешних дефектов. На поверхности не должно иметься следов коррозии, краски, масла.

Производители расходников для сварки

Рейтинг лучших видов сварочной проволоки включает следующие бренды:

- «Кедр».

Продукция предназначена для работы в среде инертного газа. Удобные катушки легко вставляются в барабан. 5 кг изделия хватает надолго. Материал пригоден для сварки легированной и низкоуглеродистой стали. Недостатком считается несовместимость с некоторыми типами аппаратов.

Продукция предназначена для работы в среде инертного газа. Удобные катушки легко вставляются в барабан. 5 кг изделия хватает надолго. Материал пригоден для сварки легированной и низкоуглеродистой стали. Недостатком считается несовместимость с некоторыми типами аппаратов. - ESAB. Шведская продукция поставляется в катушках еврообразца. Она полностью соответствует требованиям ГОСТа. При использовании проволоки ESAB образуется прочный шов, выдерживающий удары и перепады температур. Электрическая дуга горит стабильно и мягко. Недостаток — неровность укладки.

- Elitech. Продукция этого бренда считается лучшей среди порошковых разновидностей. Она поддерживает стабильную дугу, защищает сварочную ванну от попадания посторонних включений. Ровная намотка облегчает работу.

- «СварМонтажСтрой». Российская компания производит расходный материал разных марок, используемый при сварке в любых условиях. Применение европейских технологий позволяет выпускать изделия, полностью соответствующие требованиям ГОСТа.

Также стоит обратить внимание на присадочную проволоку, выпускаемую компаниями «Петромет» и «Велд-Метиз».

Сварочная проволока для полуавтоматов. Советы по выбору

Берегите глаза |

24.06.2016

Поскольку полуавтоматы для сварки сейчас довольно востребованы, это позволило создать широкий рынок производства сварочной проволоки для полуавтомата. Правильный выбор проволоки позволяет существенно повысить производительность, а также качество самой сварки и сварного шва. Дополнительно повышается и безопасность, что тоже немаловажно для квалифицированных сварщиков.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали.

Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные. При изготовлении к ним предъявляют особенные требования. Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса. Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.;

- высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем:

Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке. Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам;

Т — титан;

Ю — алюминий;

Ф — ванадий;

Б — ниобий;

Д — медь;

М — молибден;

С — кремний;

Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки. Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др. ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров.

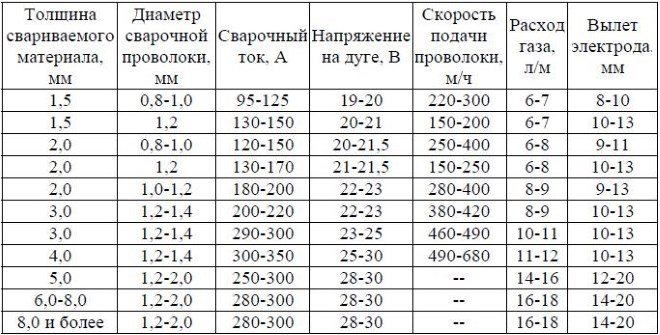

Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.

Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки. Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва). КР – коэффициент расхода используемой проволоки (значение берётся из таблиц).

Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Современные механизмы и скорость подачи сварочной проволоки

Сварочные полуавтоматы классифицируют следующим образом:

- для сварки изделий в защитных газах;

- для сварки с помощью порошковой проволоки;

- для выполнения сварки под флюсом;

- универсальные.

Полуавтоматы для сварки с применением защитных газов оборудованы специальным клапаном, прекращающим подачу рабочего газа по окончании сварки.

В полуавтоматах для сварки под флюсом всегда есть горелка с воронкой. Осуществляется более мощная подача проволоки, чем на другом оборудовании, поскольку для этой сварки необходима проволока большого диаметра.

Сварочные полуавтоматы разделяют на бытовые, полупрофессиональные и профессиональные, в зависимости от силы тока и длительности работы самого аппарата. А также бывают передвижными, стационарными и переносными. Промышленные полуавтоматы изготавливают только для работы в режиме трёхфазного тока. Швы, получаемые при использовании в работе таких аппаратов гораздо более качественные и ровные.

Полуавтоматы для сварки современной порошковой проволокой снабжены специальным устройством подающих роликов, чтобы не допустить деформации рабочей проволоки.

Универсальные полуавтоматы укомплектованы вспомогательными приспособлениями (сварочными горелками, роликами для подачи проволоки и др.), что даёт возможность с успехом использовать их для различных видов сварки.

К механизму подачи проволоки к горелке относятся – электродвигатель, редуктор и, конечно, подающие ролики. Вид подающего устройства (относительно газовой горелки), может быть тянущий, толкающий и универсальный. При подаче проволоки устройством толкающего типа, подающие ролики находятся у самого шланга сварочной горелки и равномерно толкают проволоку непосредственно в канал горелки. Используется всегда при сварке стали.

С помощью подачи проволоки на полуавтомате механизмом тянущего типа проволока попадает в канал горелки. Это придаёт ей дополнительный вес, но тем не менее, такой механизм часто устанавливают в полуавтоматах для сварки алюминия. Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и непрерывности сварочных работ. Подачу тянуще – толкающего типа применяют для сварки алюминия в случае значительного удаления основного сварочного механизма от места сварки.

Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и непрерывности сварочных работ. Подачу тянуще – толкающего типа применяют для сварки алюминия в случае значительного удаления основного сварочного механизма от места сварки.

Скорость подачи проволоки необходимо настраивать для каждого случая и регулировать по ходу работ. Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Плавное регулирование необходимой скорости подачи проволоки очень малого диаметра достигается при использовании в работе двигателя постоянного тока, путём плавного изменения числа оборотов головки двигателя. Скорость подачи может доходить до 150 м/ час.

При настройке скорости подачи важна толщина металла, состав и диаметр выбранной сварочной проволоки. Получить качественный сварочный шов возможно только при тщательной регулировке скорости путём нескольких пробных сварок.

Получить качественный сварочный шов возможно только при тщательной регулировке скорости путём нескольких пробных сварок.

Резиновая киянка. Молоток с мягким характером

Малка-угломер. Незаменимый транспортир строителя

Урок по теме: “Сварочная проволока”

Министерство образования и науки Пермского края

Государственное автономное профессиональное образовательное учреждение

«КРАЕВОЙ политехнический колледж»

ПЛАН УЧЕБНОГО ЗАНЯТИЯ

по теме: «Сварочная проволока»

Разработала преподаватель:

Чернов А. П.

П.

План учебного занятия

Учебный предмет: «Специальная технология»

Специальность: «Электрогазосварщик» 3 разряд

Тема программы: «Сварочные материалы для газовой сварки и резки»

Тема учебного занятия: « Сварочная проволока»

Цели:

Обучающая: сформировать знания о сварочной проволоке, её маркировке и химическом составе, применяемой для газовой сварки сталей, чугуна и цветных металлов;

Развивающая: развивать у учащихся самостоятельное умение преодолевать трудности в учении;

Воспитательная: воспитание положительного интереса к изучаемому материалу;

Методическая: использование

учебной презентации и опорного конспекта для активизации учебно-познавательной

деятельности учащихся.

Материально-техническое оснащение: опорный конспект, мультимедийная установка, компьютер, экспресс-опрос, презентация.

Тип учебного занятия: формирование новых знаний.

Межпредметные связи: «Материаловедение», «Химия», «Охрана труда».

Структура учебного занятия

1. Организационный момент

2. Целевая установка мотивации предстоящей деятельности

3. Формирование новых знаний по теме

4. Закрепление нового материала

5. Подведение итогов

6. Информация о домашнем задании

Ход учебного занятия

I. Организационный момент

1. Проверка наличия учащихся

2. Отметка отсутствующих

3. Проверка готовности к учебному занятию

II. Целевая установка мотивации предстоящей деятельности

Преподаватель: объявляет тему и цели учебного занятия, обращая внимание на значимость темы

Мы начинаем с вами изучать новый раздел «Сварочные материалы для газовой сварки и резки». Этот раздел включает 6 учебных занятий.

Способ газовой сварки стал применяться в конце XX века, когда началось промышленное производство ацетилена и кислорода. Сравнительная простота и портативность оборудования, большая универсальность способа делают газовую сварку незаменимой для соединения деталей из низкоуглеродистых сталей, а также при сварке трубопроводов, чугуна, цветных металлов и сплавов.

Источником нагрева при газовой сварке служит пламя сварочной горелки, получаемое сжиганием горючего газа в смеси с чистым кислородом. Газовая сварка может выполняться без сварочной проволоки и с её применением.

III.Формирование новых знаний по теме

Преподаватель: тема нашего учебного занятия « Сварочная проволока» (приложение 1слайд 2).

На учебном занятии мы с вами рассмотрим следующие вопросы:

1.

Назначение и выбор сварочной проволоки.

2. Маркировка и химический состав стальной сварочной проволоки.

3. Маркировка и химический состав чугунных прутков для сварки чугуна.

4. Маркировка и химический состав присадочных материалов для сварки цветных металлов.

5.Требования, предъявляемые к присадочному металлу при газовой сварке и резке

1. Назначение и выбор сварочной проволоки (приложение 1слайд 3).

Преподаватель:

Сварочная проволока является присадочным материалом и служит для заполнения зазора между кромками свариваемого металла и образования валика шва. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Диаметр сварочной проволоки для газовой

сварки выбирается в зависимости от состава, толщины металла и способа сварки.

2. Маркировка и химический состав стальной сварочной проволоки (приложение 1слайд 4,5,6)

Преподаватель:

Сварочная проволока поставляется в мотках массой не более 80 кг. На каждый моток проволоки крепят бирку, где указывается завод-изготовитель, условное обозначение проволоки, номер партии.

Марки сварочной проволоки применяют по ГОСТ 2246—70, который включает в себя 6 марок низкоуглеродистой, 30—легированной, 41—высоколегированной неомедненной и омедненной проволоки. Для сварки изготовляют стальную холоднотянутую проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм.

Обозначение сварочной проволоки состоит из

букв Св (сварочная) и буквенно-цифрового обозначения ее состава. Легирующие

элементы, содержащиеся в металле проволок, обозначаются: Б — ниобий, В —

вольфрам, Г — марганец, Д—медь, М —молибден, Н — никель, С — кремний, Ф —

ванадий, X — хром, Ц — цирконий, Ю — алюминий. Цифры после букв Св указывают на

содержание в проволоке углерода в сотых долях процента, а цифры после

буквенного обозначения легирующего элемента указывают на содержание данного

элемента в составе проволоки в процентах. Отсутствие цифр после буквы означает,

что данного легирующего элемента в проволоке меньше одного процента. Буква А в

конце условного обозначения марок низкоуглеродистой и легированной проволоки

указывает на повышенную чистоту металла по содержанию серы и фосфора. Сдвоенная

буква А указывает на пониженное содержание серы и фосфора по сравнению с

проволокой, в обозначении которой одна буква А.

Отсутствие цифр после буквы означает,

что данного легирующего элемента в проволоке меньше одного процента. Буква А в

конце условного обозначения марок низкоуглеродистой и легированной проволоки

указывает на повышенную чистоту металла по содержанию серы и фосфора. Сдвоенная

буква А указывает на пониженное содержание серы и фосфора по сравнению с

проволокой, в обозначении которой одна буква А.

Например, проволока сварочная диаметром 4 мм, марки Св-08А, с омедненной поверхностью обозначается 4Св-08А-О ГОСТ 2246—70. Проволока сварочная диаметром 3 мм, марки Св-08Г2С, с неомедненной поверхностью —ЗСв-08Г2С ГОСТ 2246—70.

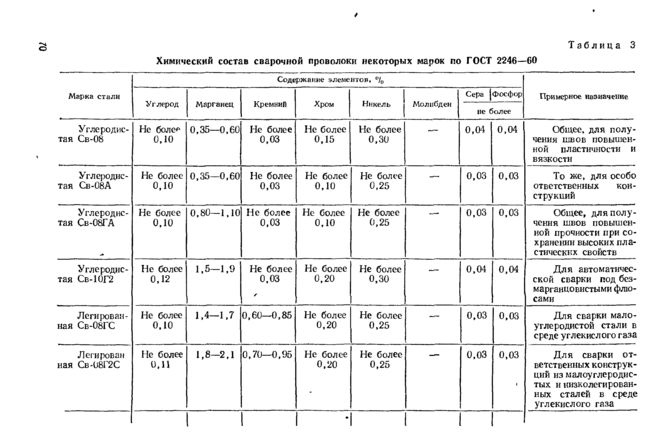

Химический состав некоторых марок сварочной проволоки, применяемой, для газовой сварки углеродистых и легированных сталей приведен в табл. 1.

3. Маркировка и химический состав чугунных прутков для сварки чугуна (приложение 1слайд 7,8,9)

Преподаватель:

Чугунные прутки для сварки и наплавки выпускаются по

ГОСТ 2671-70 и в зависимости от назначения изготовляются следующих марок: А –

для горячей газовой сварки, Б – для газовой сварки с местным подогревом и для

электродных стержней, НЧ-1 – для низкотемпературной газовой сварки тонкостенных

отливок, НЧ-2 – для низкотемпературной газовой сварки толстостенных отливок, БЧ

и ХЧ – для износостойкой наплавки.

Размеры и химический состав чугунных прутков всех марок приведены в табл. 2 и 3.

Прутки маркируются с одного торца краской следующих цветов:

· марки А – белой;

· марки Б – красной;

· марки НЧ-1 – зелёной;

· марки НЧ-2 – синей;

· марки БЧ – жёлтой;

· марки ХЧ – серой.

Таблица.1

Химический состав сварочной стальной проволоки

Таблица 2.

Размеры чугунных прутков

Диаметр прутка, мм | Длина прутка, мм | Стрела прогиба, мм, не более |

4 | 250 | 1,5 |

6 | 350 | 2,0 |

8-10 | 450 | 3,0 |

12-16 | 450 | 3,0 |

Таблица 3.

Марки и химический состав чугунных прутков для газовой сварки чугуна

Марка прутка | Химический состав, % | Ni

| Примеси, не более | |||||||

С | Si | Mn | S, не более | P | Ti | Cr | Cr | Ni | ||

А | 3-3,5 | 3-3,4 | 0,5-0,8 | 0,08 | 0,2-0,4 | – | – | – | 0,05 | 0,3 |

В | 3-3,5 | 3,5-4, | 0,5-0,8 | 0,08 | 0,3-0,5 | – | – | – | 0,05 | – |

НЧ-1 | 3-3,5 | 3-3,4 | 0,5-0,8 | 0,05 | 0,2-0,4 | 0,03-0,06 | – | 0,4-0,6 | 0,05 | – |

НЧ-2 | 3-3,5 | 3,5-4, | 0,5-0,8 | 0,05 | 0,2-0,4 | 0,03-0,06 | – | 0,4-0,6 | 0,05 | – |

БЧ | 2,5-3 | 1-1,5 | 0,2-0,6 | 0,05 | не более 0,1 | – | 1,2-2 | – | – | – |

ХЧ | 2,5-3 | 1,2-1,5 | 0,5-0,8 | 0,05 | не более 0,1 | – | 1,2-2 | – | – | – |

4. Маркировка и химический состав

присадочных материалов для сварки цветных металлов (приложение 1слайд

10,11,12,13)

Маркировка и химический состав

присадочных материалов для сварки цветных металлов (приложение 1слайд

10,11,12,13)

Преподаватель:

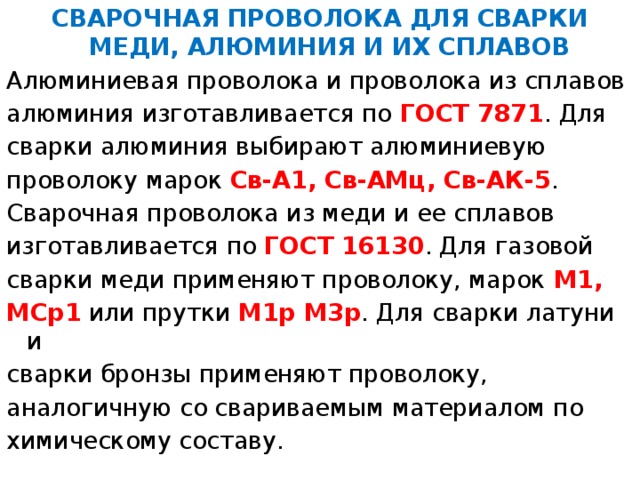

Для сварки цветных металлов промышленность выпускает сварочную проволоку с соответствующим химическим составом.

Так, проволока для сварки алюминия и его сплавов выпускается диаметром от 0,8 до 12,0 мм. Она может быть тянутой или прессованной. Тянутая проволока поставляется в нагартованном состоянии только в бухтах. Горячепрессованная проволока может поставляться как бухтах, так и в виде прутков не короче 3 м. Бухты упаковывают во влагонепроницаемую бумагу, рогожу или мешковину. К каждой бухте прикрепляется бирка, на которой указываются: завод-изготовитель, номер плавки, условное обозначение проволоки, масса мотка и слова: «Боится сырости и ударов».

Химический состав алюминиевой проволоки указан в табл. 4. и должен соответствовать свариваемому сплаву.

При сварке меди в

качестве присадочного материала выступает медная проволока или прутки из чистой

меди или с небольшим содержанием примесей фосфора или фосфора и кремния.

Сварочная проволока изготавливается диаметром 0,8; 1,0; 1,2;,1,4; 1,6; 1,8; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0 и 8,0 мм, а сварочные прутки диаметром 6,0 и 8,0 мм. Проволока и прутки могут поставляться как в мягком (отожженном), так и в твёрдом состоянии.

Таблица 4.

Маркировка и состав алюминиевой проволоки

Марки сплавов | Массовая доля элементов, % |

| |||||

| |||||||

Алюминий | Магний | Марганец | Железо | Кремний | Титан | ||

Св-А99 Св-А97 Св-А85Т | Не менее 99,99 Не менее 99,97 Остальное | — | — | 0,2—0,5 |

| ||

Св-А5, Св-АМн | Не менее 99,5 Остальное | — | 1,0-1,5 | 0,2-0,35 0,3-0,5 | 0,10—0,25 0,2—0,4 | — |

|

Св-АМгЗ | То же | 3,2-3,8 | 0,3—0,6 | — | 0,5—0,8 | — |

|

Св-АМг6 | » | 4,8-5,8 | 0,5-0,8 | — | — | 0,1—0,2 |

|

Св-1557 Св-АМг6 | 4,5-5,5 5,8—6,8 | 0,2-0,6 0,5-0,8 | — | — | Хром |

| |

Св-АМг63 | » | 5,8-6,8 | 0,5-0,3 | — | — | — |

|

СвА-Мг61 | » | 5,5—6,5 | 0,8-1,1 | — | — | — |

|

Св-АК5 | » | — | — | — | 4,5—6,0 . | 0,1-0,2 |

|

Св-АК10 | » | — | — | — | 7,0—10,0 | — |

|

Св-1201 | » | Медь 6,0—6,8 | 0,2-0,4 | — | Ванадий 0,05—0,15 | 0,1—0,2 |

|

- Ml – проволока для сварки неответственных конструкций на основе меди;

- М1р, МЗр – проволока для газовой сварки медных конструкций общего назначения;

- MCpl – для сварки ответственных электротехнических конструкций;

- JI63 – для газофлюсовой сварки латуни;

- ЛК62-0,5 – для газовой сварки латуни;

- JIO60-1 – для газофлюсовой сварки латуни, легированной оловом;

- ЛКБО62-0,2-0,04-0,5 – для газовой сварки и пайки меди и латуни без применения флюса;

- ЛМц58-2, ЛЖМц59-1-1, ЛОК59-1-0,3 – для сварки

латуни, пайки меди и меди с латунью.

5. Требования, предъявляемые к присадочному металлу при газовой сварке и резке (приложение 1слайд 14)

Преподаватель:

Присадочный металл при газовой сварке должен отвечать следующим требованиям:

· температура плавления присадочного металла должна быть не выше температуры плавления основного металла;

· поверхность проволоки и стержней должна быть ровной и чистой — без окалины, ржавчины, масла, краски и других загрязнений;

· присадочный металл должен плавиться спокойно, без разбрызгивания, способствуя получению наплавленного металла, по свойствам близкого к основному;

· присадочный металл должен содержать минимальное количество вредных примесей;

· диаметр присадочной проволоки и прутков должен соответствовать толщине свариваемых элементов;

· получившийся сварной шов должен быть ровным, без трещин и пор в металле.

IV. Закрепление нового материала:

Преподаватель: мы сегодня с

вами изучили тему «Сварочная проволока». Для закрепления темы необходимо

ответить на экспресс-опрос:

Для закрепления темы необходимо

ответить на экспресс-опрос:

1. Пояснить назначение сварочной проволоки (приложение 1 слайд 15)

Эталон ответа:

Сварочная проволока является присадочным материалом и служит для заполнения зазора между кромками свариваемого металла и образования валика шва. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке.

2. Перечислите, от чего зависит выбор диаметра сварочной проволоки (приложение 1 слайд 16).

Эталон ответа:

Диаметр сварочной проволоки для газовой сварки выбирается в зависимости от состава, толщины металла и способа сварки.

3. Поясните, каких диаметров выпускается стальная сварочная проволока (приложение 1 слайд 17)?

Эталон ответа:

Для сварки изготовляют

стальную холоднотянутую проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6;

2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм.

4. Поясните обозначение сварочной стальной проволоки (приложение 1 слайд 18).

Эталон ответа:

Обозначение сварочной

проволоки состоит из букв Св (сварочная) и буквенно-цифрового обозначения ее состава.

Легирующие элементы, содержащиеся в металле проволок, обозначаются: Б — ниобий,

В — вольфрам, Г — марганец, Д—медь, М —молибден, Н — никель, С — кремний, Ф —

ванадий, X — хром, Ц — цирконий, Ю — алюминий. Цифры после букв Св указывают на

содержание в проволоке углерода в сотых долях процента, а цифры после

буквенного обозначения легирующего элемента указывают на содержание данного

элемента в составе проволоки в процентах. Отсутствие цифр после буквы означает,

что данного легирующего элемента в проволоке меньше одного процента. Буква А в

конце условного обозначения марок низкоуглеродистой и легированной проволоки

указывает на повышенную чистоту металла по содержанию серы и фосфора. Сдвоенная

буква А указывает на пониженное содержание серы и фосфора по сравнению с

проволокой, в обозначении которой одна буква А.

5. Расшифруйте марку сварочной проволоки 3,0Св-08Г2С ГОСТ 2246—70 (приложение 1 слайд 19).

Эталон ответа:

Сварочная проволока диаметром 3мм, содержание углерода 0,08 %, легирована марганцем до 2 % и кремнием до 1%, с неомеднённой поверхностью.

6. Перечислите марки чугунных прутков и их назначение (приложение 1 слайд 20).

Эталон ответа:

Чугунные прутки для сварки и наплавки выпускаются по ГОСТ 2671-70 и в зависимости от назначения изготовляются следующих марок: А – для горячей газовой сварки, Б – для газовой сварки с местным подогревом и для электродных стержней, НЧ-1 – для низкотемпературной газовой сварки тонкостенных отливок, НЧ-2 – для низкотемпературной газовой сварки толстостенных отливок, БЧ и ХЧ – для износостойкой наплавки.

7. Поясните маркировку чугунных прутков (приложение 1слайд 21).

Эталон ответа: Прутки

маркируются с одного торца краской следующих цветов: марки А – белой; марки Б –

красной; марки НЧ-1 – зелёной; марки НЧ-2 – синей; марки БЧ – жёлтой; марки ХЧ

– серой.

8. Перечислите элементы, входящие в состав чугунных прутков (приложение 1 слайд 22).

Эталон ответа:

В состав чугунных прутков входят следующие химические элементы: железо, углерод, кремний, марганец, сера, фосфор, титан, хром, никель.

9. Перечислите виды проволоки для сварки алюминия и охарактеризуйте их (приложение 1 слайд 23).

Эталон ответа:

Проволока для сварки алюминия может быть тянутой или прессованной. Тянутая проволока поставляется в нагартованном состоянии только в бухтах. Горячепрессованная проволока может поставляться как бухтах, так и в виде прутков не короче 3 м.

10. Поясните условия упаковки проволоки для сварки алюминия (приложение 1 слайд 24).

Эталон ответа:

Бухты упаковывают во

влагонепроницаемую бумагу, рогожу или мешковину. К каждой бухте прикрепляется

бирка, на которой указываются: завод-изготовитель, номер плавки, условное

обозначение проволоки, масса мотка и слова: «Боится сырости и ударов».

11. Перечислите марки медной проволоки и ее назначение (приложение 1 слайд 25).

Эталон ответа:

Для сварки меди и её сплавов используются следующие марки:

- Ml – проволока для сварки неответственных конструкций на основе меди;

- М1р, М3р – проволока для газовой сварки медных конструкций общего назначения;

- MCpl – для сварки ответственных электротехнических конструкций;

- JI63 – для газофлюсовой сварки латуни;

- ЛК62-0,5 – для газовой сварки латуни;

- JIO60-1 – для газофлюсовой сварки латуни, легированной оловом;

- ЛКБО62-0,2-0,04-0,5 – для газовой сварки и пайки меди и латуни без применения флюса;

- ЛМц58-2, ЛЖМц59-1-1, ЛОК59-1-0,3 – для сварки латуни, пайки меди и меди с латунью.

12. Перечислить

основные требования, предъявляемые к присадочному металлу при газовой сварке и резке (приложение 1

слайд 26).

Эталон ответа:

Присадочный металл при газовой сварке должен отвечать следующим требованиям:

· температура плавления присадочного металла должна быть не выше температуры плавления основного металла;

· поверхность проволоки и стержней должна быть ровной и чистой — без окалины, ржавчины, масла, краски и других загрязнений;

· присадочный металл должен плавиться спокойно, без разбрызгивания, способствуя получению наплавленного металла, по свойствам близкого к основному;

· присадочный металл должен содержать минимальное количество вредных примесей;

· диаметр присадочной проволоки и прутков должен соответствовать толщине свариваемых элементов;

получившийся сварной шов должен быть ровным, без трещин и пор в металле.

V. Подведение итогов учебного занятия

Преподаватель

подводит итог работы пройденного учебного занятия в целом. Выставляет оценки с

мотивировкой. Организовывает проведение рефлексии по пройденному учебному

занятию: учащиеся поднимают заготовленные листы с рожицами:

Организовывает проведение рефлексии по пройденному учебному

занятию: учащиеся поднимают заготовленные листы с рожицами:

побольше таких учебных занятий, поучительно

понравилось, но не всё, интересно

не понравилось, скучно

VI. Информация о домашнем задании

И.И.Соколов «Газовая сварка и резка металлов. -М.: Высшая школа, 1981, стр.34-37

Расшифруйте Св-08АА, Св-12Х11НМФ

Проволока сварочная СВ-08А — Ковка, сварка, кузнечное дело

Проволока сварочная СВ-08А применяется для автоматической сварки углеродистых сталей под флюсом с пределом текучести 235-285Мпа и для производства электродов с повышенной вязкостью и пластичностью шва, предназначенных для сваривания низколегированной и низкоуглеродистой стали.

Буква «А» в наименовании данной проволоки указывает на повышенную чистоту химического состава металла по содержанию фосфора и серы, «СВ» обозначает – сварочная, а «08» — содержание углерода (C).

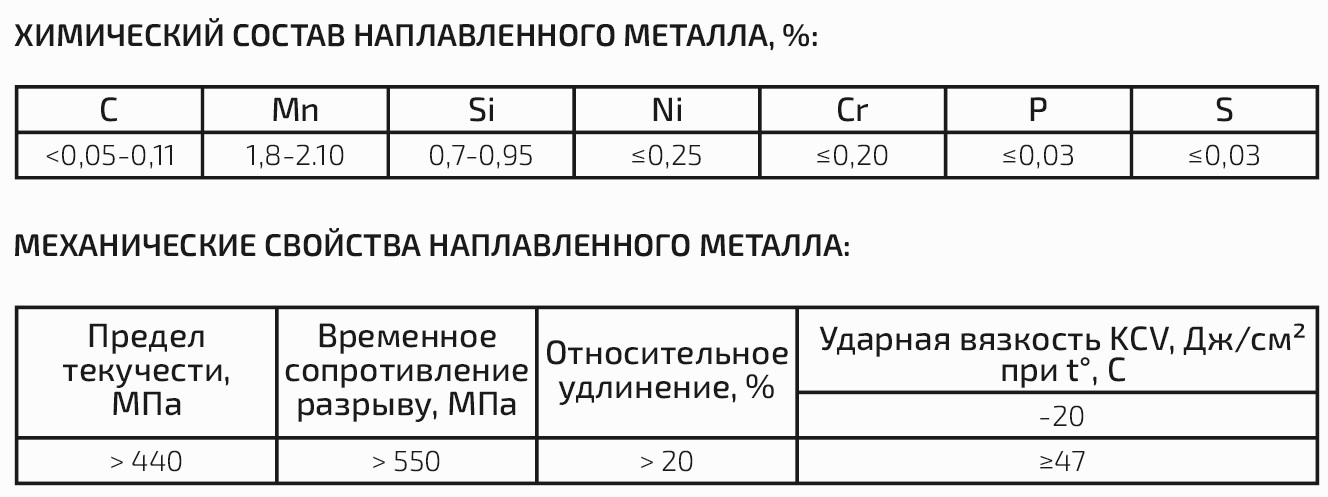

Влияние содержания углерода, фосфора, марганца и серы в сварочной проволоке на механические характеристики шва

- Содержание углерода – с уменьшением содержания углерода (С) в сварочной проволоке наплавленный сварочный шов становится пластичнее.

- Содержание серы и фосфора — с уменьшением содержания фосфора (Р) и серы (S) увеличивается надежность сварного шва соединения.

- Содержание марганца – марганец (Мn) упрочняет сварной шов соединения.

Химический состав проволоки сварочной СВ-08А

- Углерод (С) — менее 0,10%.

- Марганец (Mn) — 0,35 — 0,60%.

- Кремний (Si) — менее 0,30%.

- Сера (S) — менее 0,03%.

- Фосфор (P) — менее 0,03%.

- Медь (Cu) — менее 0,25%.

- Хром (Cr) — менее 0,12%.

- Никель (Ni) — менее 0,25%.

Проволока поставляется в мотках, которые упакованы в полиэтилен и бумагу. Поставка может осуществляться также и без упаковки или в большегрузных бухтах весом 1-1,3 тонны. Проволока сварочная СВ-08А изготавливается диаметром от 0. 8 до 7.0мм. Для обеспечения хорошего контакта в сварочном аппарате с целью обеспечения минимальных потерь напряжения, проволока с диаметрами 0,8; 1,0; 1,2; 1,4 и 1,6мм производится с медным покрытием толщиной не менее 0,15мм.

8 до 7.0мм. Для обеспечения хорошего контакта в сварочном аппарате с целью обеспечения минимальных потерь напряжения, проволока с диаметрами 0,8; 1,0; 1,2; 1,4 и 1,6мм производится с медным покрытием толщиной не менее 0,15мм.

Требования, предъявляемые к сварочной проволоке

Основным требованием, предъявляемым к сварочной проволоке, является соответствие состава проволоки составу металла, из которого изготовлены свариваемые детали и конструкции. Температура плавления сварочной проволоки должна практически равняться температуре свариваемого металла, сам процесс плавления должен происходить равномерно, а проволока должна быть чистой и не окисленной.

kovka-svarka.net

Характеристики проволоки сварочной

Св-08, Св-08А, Св-08АА

— автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-285 МПа, изготовление электродов, предназначенных для сварки низкоуглеродистой и низколегированной стали.

Св-08Г1НМА

— автоматическая сварка под флюсом низколегированных сталей повышенного уровня прочности и хладостойкости Предназначена для однопроходной одно- или двусторонней сварки под флюсом сталей толщиной до 25 мм различного типа легирования и категорий прочности. (К55-К65)

(К55-К65)

Св-08Г2С

— механизированная сварка в защитных газах конструкций ответственного и общего назначения.

Св-08ГА

— автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-440 МПа. (конструкций мостов, опор, труб, трубопроводов и котлов, работающих при высоких давлениях и температурах)

Св-08ГСНТ

— предназначена для механизированной сварки в защитных газах, применяется в судостроении и химическом машиностроении.

Св-08ХМ

— автоматическая сварка под флюсом нефтегазопроводных труб и металлоконструкций ответственного назначения из углеродистых и низколегированных сталей с пределом текучести 235-440 МПа. (конструкций мостов, опор, труб, трубопроводов и котлов, работающих при высоких давлениях и температурах)

Св-10Г2

— автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-440 МПа.

Св-10ГА

— автоматическая сварка под флюсом углеродистых и низколегированных сталей с пределом текучести 235-440 МПа Св-ЮГН — механизированная сварка под флюсом в судостроении и химическом машиностроении.

Св-10НМА

— автоматическая сварка под флюсом низколегированных сталей повышенного уровня прочности и хладостойкости металлоконструкций ответственного назначения. (конструкций мостов, опор, котлов, труб и трубопроводов работающих при высоких давлениях и температурах)

| Низкоуглеродистая | Легированная | Высоколегированная |

| СВ-08 СВ-08А СВ-08АА СВ-08ГА СВ-ЮГА СВ-10Г2 | СВ-08ГС СВ-12ГС СВ-08Г2С СВ-ЮГН СВ-08ГСМТ СВ-15ГСТЮЦА СВ-20ГСТЮА СВ-18ХГС СВ-ЮНМА СВ-08МХ СВ-08ХМ СВ-18ХМА СВ-08ХНМ СВ-08ХМФА СВ-10ХМФТ СВ-08ХГ2С СВ-08ХГСМА СВ-10ХГ2СМА СВ-08ХГСМФА СВ-04Х2МА СВ-13Х2МФТ СВ-08Х3Г2СМ СВ-08ХМНФБА СВ-08ХН2М СВ-10ХН2ГМТ СВ-08ХН2ГМТА СВ-08ХН2ГМЮ СВ-08ХН2Г2СМЮ СВ-06Н3 СВ-10Х5М | СВ-12Х11НМФ СВ-10Х11НВМФ СВ-12Х13 СВ-20Х13 СВ-06Х14 СВ-08Х14ГНТ СВ-10Х17Т СВ-13Х25Т СВ-01Х19Н9 СВ-04Х19Н9 СВ-08Х16Н8М2 СВ-08Х18Н8Г2Б СВ-07Х18Н9ТЮ СВ-06Х19Н9Т СВ-04Х19Н9С2 СВ-08Х19Н9Ф2С2 СВ-05Х19Н9ФЗС2 СВ-07Х19Н10Б СВ-08Х19Н10Г2Б СВ-06Х19Н10М3Т СВ-08Х19Н10М3Б СВ-04Х19Н11М3 СВ-05Х20Н9ФБС СВ-06Х20Н11М3ТБ СВ-10Х20Н15 СВ-07Х25Н12Г2Т СВ-06Х25Н12ТЮ СВ-07Х25Н13 СВ-08Х25Н13БТЮ СВ-13Х25Н18 СВ-08Х20Н9Г7Т СВ-08Х21Н10Г6 СВ-30Х25Н16Г7 СВ-10Х16Н25АМ6 СВ-09Х16Н25М6АФ СВ-01Х23Н28М3Д3Т СВ-30Х15Н35В3Б3Т СВ-08Н50 СВ-05Х15Н60М15 |

Проволока сварочная СВ08А 3.

0; 4.0; 5.0; 6.0

0; 4.0; 5.0; 6.0СВ08А (1000 кг) ТУ 14-4-828-77 диаметр от 2,0мм до 6,0мм Сварочная проволока СВ-08А применяется для сварки ацитиленокислородным пламенем углеродистых конструкци

Сварочная проволока это один из неотъемлемых элементов сварочного процесса, необходимая для обеспечения качественной сварки.

Сварочная проволока делится по назначению, способу обработки, составу и алгоритму производства.

Примеры применения сварочной проволоки:

1) сварочная проволока применяется как плавящийся электрод при использовании электродуговой полуавтоматической сварки. При этом сварочная проволока может быть как порошковой так и сплошной, самозащитной или газозащитной. Если сварочная проволока применяется в среде защитных газов, то при сварке можно изменять металлический состав шва, регулируя состав применяемой сварочной проволоки и защитного газа.

2) при использовании аргонодуговой сварки неплавящимся электродом, сварочная проволока применяется в качестве присадки. Использование присадки необходимо для того чтобы усилить шов или заполнить разделку кромок основного металла, при толщине более 3мм. Подаваться проволока может как в ручную так и механизмом подачи.

Подаваться проволока может как в ручную так и механизмом подачи.

Сварочная проволока также может быть газосварочной, нержавеющей алюминиевой, омеднённой и неомеднённой.

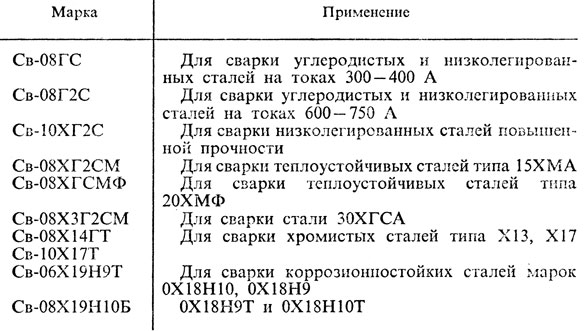

Применение различных марок сварочных проволок:

Сварочная проволока СВ-08Г2С применяют для сварки низколегированных и низкоуглеродистых сталей в углекислом газе, в различных газовых смесях и под флюсом.

Стальная нержавеющая сварочная проволока применяется для сварки нержавеющих сталей таких как 08х18н10т, 12х18н9т, 08х18н10 и других. Отрасли в которых применяется данная проволока: изготовление трубопроводов, в нефтехиммашиностроении, в энергетике и пищевой промышленности и т.д.

Алюминиевая сварочная проволока применяется для сварки алюминиевых конструкций и сплавов Al-Mg, Al-Mn.

Омеднённая сварочная проволока применяется для дуговой сварки в газовой среде углеродистых и низкоуглеродистых сталей, судостроительной и конструкционной сталей, а так же стали для сосудов находящихся под высоким давлением.

Примененяется проволока сварочная для изготовления электродов и электродуговой сварки.

krafft.tiu.ru

Проволока ГОСТ 2246 для сварки. Проволока СВ08А

ГОСТ 2246-70 определяет характеристики проволоки для сварки различных марок. Кроме того, она может использоваться для наплавки и для производства электродов.

Проволоку ГОСТ 2246-70 для сварки делят в зависимости от марки стали на:

- проволоку низкоуглеродистую сварочную — марок СВ08, СВ08А, СВ08ГА

- проволоку легированную сварочную — марок СВ08ГС, СВ12ГС, СВ08Г2С, СВ10ГН, СВ08ГСМТ, СВ15ГСТЮЦА (ЭП-439), СВ20ГСТЮА, СВ18ХГС и других

- проволоку высоколегированную сварочную — марок СВ12Х13, СВ12Х11НМФ, СВ10Х11НВМФ, СВ13Х25Т, СВ01Х19Н9, СВ20Х13, СВ06Х14, СВ08Х14ГНТ, СВ10Х17Т и других.

По виду покрытия производится: черная и омедненная сварочная проволока.

Некоторые марки сварочной проволоки, например, проволока СВ08А и СВ08, применяется также для изготовления сварочных электродов разных марок — УОНИ 13/55, МР-3, УОНИ 13/45, АНО-21 и т. д.

д.

Химсостав приведен в таблице:

Элемент, % Марка стали низкоуглеродистая легированная Св08 Св08А Св08ГА Св08ГС Св08Г2С Св08ХМ С не более Мn Si не более РS Сr не болееNi не болееAl не болееСu не более

| 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,06-0,10 |

| 0,35-0,60 | 0,35-0,60 | 0,80-1,1 | 1,40-1,70 | 1,80-2,10 | 0,35-0,60 |

| 0,03 | 0,03 | 0,06 | 0,60-0,85 | 0,70-0,95 | 0,12-0,30 |

| 0,040 | 0,030 | 0,030 | 0,030 | 0,030 | 0,030 |

| 0,040 | 0,030 | 0,025 | 0,025 | 0,025 | 0,025 |

| 0,15 | 0,12 | 0,10 | 0,20 | 0,20 | 0,9-1,2 |

| 0,30 | 0,25 | 0,25 | 0,25 | 0,25 | 0,30 |

| 0,01 | 0,01 | — | — | — | — |

| 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

Проволока ГОСТ 2246-70, в зависимости от диаметра и используемой марки стали может поставляться в мотках по 80-100 кг. , в больших бухтах по 800-1000 кг., а также на специальных пластиковых катушках или металлических каркасах.

, в больших бухтах по 800-1000 кг., а также на специальных пластиковых катушках или металлических каркасах.

Сварочная проволока обычно упаковывается в ткань или влагостойкую бумагу. Проволока для производства электродов СВ08А и СВ08 в бухтах поставляется без упаковки.

profmetiz.ru

Сварочная проволока для наплавки. Химический состав сварочной проволоки.

Сварочная проволока для наплавки. Химический состав сварочной проволоки. 5.00/5 (100.00%) проголосовало 11

Наплавочная проволока изготавливается согласно ГОСТ 2246-70, предназначена для всех видов наплавки и изготовления электродов. Согласно ГОСТа проволока выпускается диаметрами: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 6,5; 8,0; 10,0; 12 мм. При изготовлении электродов используют проволоку диаметром от 1,6 до 8,0 мм.

Поставка проволоки заказчику производится в мотках весом не более 40 кг и внутренними диаметрами от 150 до 750 мм. Для удобства установки на сварочный аппарат наплавочная проволока может наматываться на катушки. Мотки наплавочной проволоки должны быть обернуты в водонепроницаемую бумагу. На каждом мотке должна присутствовать бирка с названием предприятия, маркой проволоки и номером партии.

Мотки наплавочной проволоки должны быть обернуты в водонепроницаемую бумагу. На каждом мотке должна присутствовать бирка с названием предприятия, маркой проволоки и номером партии.

Хранят проволоку в сухим помещениях, защищающих от атмосферных осадков, коррозии и грязи. Возможно омеднение проволоки для лучшей защиты от коррозии.

ГОСТ 2246-70 проволока сварочная.

По ГОСТ 2246-70 выпускают 77 различных марок наплавочной проволоки, которые в свою очередь, в зависимости от химического состава, можно разделить на группы:

— низкоуглеродистая наплавочная проволока;

— легированная наплавочная проволока;

— высоколегированная наплавочная проволока.

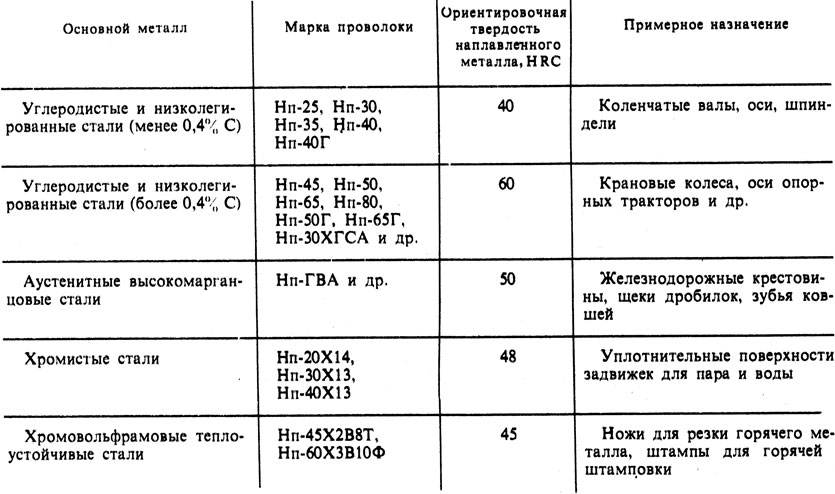

В таблице 1 ниже представлены некоторые из этих марок.

Маркировка сварочной проволоки.

На примере проволоки Св-08А разберем что означает каждая буква и цифра.

Св-08А

— индекс Св означает, что она сварочная;

— цифры 08 указывают на содержание в проволоке углерода в процентах;

— буква А указывает на содержание в проволоке главных элементов. В высоколегированных проволоках буквой А обозначают азот, в низкоуглеродистых и легированных буква А указывает на повышенную чистоту металла по содержанию серы и фосфора.

В высоколегированных проволоках буквой А обозначают азот, в низкоуглеродистых и легированных буква А указывает на повышенную чистоту металла по содержанию серы и фосфора.

Если в конце обозначения после буквы присутствуют еще цифры, значит они указывают на процентное содержание данного элемента, например:

Св-10Г2

Значит, что в данном составе проволоки содержится до 2% марганца. Буква Г означает марганец, а цифра рядом с ним его процентное содержание в сотых долях.

Если рядом с элементом отсутствует цифра, это означает, что его содержание в наплавочной проволоке незначительно и составляет менее одного процента.

Если в конце обозначения присутствует сдвоенная буква АА (Св-08АА), это означает о пониженном содержании серы и фосфора по сравнению с проволокой Св-08А.

Химический состав сварочной проволоки.

Таблица 1. Химический состав сварочной проволоки по ГОСТ 2246-70.

| Марка проволоки | Химический состав, % | |||||||||

| Углерод | Кремний | Марганец | Хром | Никель | Молибден | Титан | Сера | Фосфор | Прочие элементы | |

| Не более | ||||||||||

| Низкоуглеродистая проволока | ||||||||||

| Св-08 | 0,10 | 0,03 | 0,35-0,60 | 0,15 | 0,30 | — | — | 0,040 | 0,040 | Алюм. Не более 0,01 Не более 0,01 |

| Св-08А | 0,10 | 0,03 | 0,35-0,60 | 0,12 | 0,25 | — | — | 0,030 | 0,030 | |

| Св-08АА | 0,10 | 0,03 | 0,35-0,60 | 0,10 | 0,25 | — | — | 0,020 | 0,020 | — |

| Св-08ГА | 0,10 | 0,03 | 0,80-1,10 | 0,10 | 0,25 | — | — | 0,025 | 0,030 | — |

| Св-10ГА | 0,12 | 0,03 | 1,10-1,40 | 0,20 | 0,30 | — | — | 0,025 | 0,030 | — |

| Св-10Г2 | 0,12 | 0,03 | 1,50-1,90 | 0,20 | 0,30 | — | — | 0,030 | 0,030 | — |

| Легированная проволока | ||||||||||

| Св-08ГС | 0,10 | 0,60-0,85 | 1,40-1,70 | 0,20 | 0,25 | — | — | 0,025 | 0,030 | — |

| Св-12ГС | 0,14 | 0,60-0,90 | 0,80-1,10 | 0,20 | 0,30 | — | — | 0,025 | 0,030 | — |

| Св-08Г2С | 0,05-0,11 | 0,70-0,95 | 1,80-2,10 | 0,20 | 0,25 | — | — | 0,025 | 0,030 | — |

| Св-15ГСТЮЦА (ЭП-439) | 0,12-0,18 | 0,45-0,85 | 0,60-1,00 | 0,30 | 0,40 | — | 0,05-0,20 | 0,025 | 0,025 | Алюм. 0,20-0,50 0,20-0,50Цирконий 0,05-0,15 Церий не менее 0,4 |

| Св-18ХГС | 0,15-0,22 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | 0,30 | — | — | 0,025 | 0,030 | — |

| Высоколегированная проволока | ||||||||||

| Св-12Х13 | 0,09-0,14 | 0,30-0,70 | 0,30-0,70 | 12,00-14,00 | Не более 0,60 | — | — | 0,025 | 0,030 | — |

| Св-06Х19Н9Т | Не более 0,08 | 0,40-1,00 | 1,00-2,00 | 18,00-20,00 | 8,00-10,00 | — | 0,50-1,00 | 0,015 | 0,030 | — |

| Св-07Х19Н10Б | 0,05-0,09 | Не более 0,70 | 1,50-2,00 | 18,50-20,50 | 9,00-10,50 | — | — | 0,018 | 0,025 | Ниобий 1,20-1,50 |

| Св-10Х16Н25АМ6 | 0,08-0,12 | Не более 0,60 | 1,00-2,00 | 15,00-17,00 | 24,00-27,00 | 5,50-7,00 | — | 0,018 | 0,025 | Азот 0,10-0,20 |

Статья оказалась полезной?! Поделись с друзьями!!!

mechanicinfo. ru

ru

Расшифруйте Св-08АА, Св-12Х11НМФ

Св- 08АА -Сварочная проволока, среднее содержание углерода-0,08%, с более пониженным содержанием серы и фосфора

Св-12Х11НМФ Сварочная проволока, среднее содержание углерода-0,12% , с содержанием хрома 11%, никеля, молибдена, ванадия по 1%

Билет №10

Гарячая сварка чугуна.

Назначение и устройство преобразователя.

3. Задача. Объясните причину и ваши действия в том случае, если при зажигании дуги она прилипает к металлу.

Ответы

1.

Горячую сварку можно применять для изделий ограниченных размеров и массы, практически до 2,5 т, так как при большом объеме нагретого металла производить сварку трудно. Горячая сварка чугуна выполняется в такой последовательности: 1. Подготовка к сварке. Раковины и шлаковые включения полностью удаляются обычно механическим способом — вырубкой или сверлением. Трещины, подлежащие заварке, вырубаются с V-образной или чашеобразной разделкой; невырубленным остается притупление в 3 — 6 мм. Если объем металла, подлежащего наплавке, велик и превышает 60 см3, то место, предназначенное к сварке, должно быть заформовано так, чтобы можно было обеспечить заполнение этой части ванны жидким чугуном. Формовку выполняют графитовыми пластинами или формовочным песком, замешанным на жидком стекле. Формовка должна исключить возможность вытекания жидкого металла из ванны. После заварки одной секции и затвердения заваренного участка вставка вынимается. 2. Подогрев изделий производится в печах или специальных нагревательных ямах. Обычно температура нагрева при газовой сварке поддерживается в пределах 450 — 600°С и при дуговой сварке — 700 — 850°С. Подогрев чугунных изделий перед сваркой до таких высоких температур требуется для того, чтобы снизить скорость охлаждения металла шва и придать ему относительно высокие пластические свойства и возможность обработки режущим инструментом; подогрев необходим также после сварки, чтобы происходило равномерное охлаждение всего изделия и не возникали трещины.

Если объем металла, подлежащего наплавке, велик и превышает 60 см3, то место, предназначенное к сварке, должно быть заформовано так, чтобы можно было обеспечить заполнение этой части ванны жидким чугуном. Формовку выполняют графитовыми пластинами или формовочным песком, замешанным на жидком стекле. Формовка должна исключить возможность вытекания жидкого металла из ванны. После заварки одной секции и затвердения заваренного участка вставка вынимается. 2. Подогрев изделий производится в печах или специальных нагревательных ямах. Обычно температура нагрева при газовой сварке поддерживается в пределах 450 — 600°С и при дуговой сварке — 700 — 850°С. Подогрев чугунных изделий перед сваркой до таких высоких температур требуется для того, чтобы снизить скорость охлаждения металла шва и придать ему относительно высокие пластические свойства и возможность обработки режущим инструментом; подогрев необходим также после сварки, чтобы происходило равномерное охлаждение всего изделия и не возникали трещины. Присадочным материалом при горячей сварке служат чугунные прутки марок А и Б. 4. Выполнение сварки. Дуговая сварка чугуна выполняется как угольным электродом с применением чугунного присадочного прутка, так и покрытыми чугунными электродами. Для удаления окислов кремния при сварке угольной дугой используют те же флюсы. При дуговой сварке металл сварочной ванны также поддерживают в жидком состоянии до полного заполнения дефекта или заформованного блока. Это обеспечивает наиболее полное удаление газов и неметаллических включений из металла шва и равномерную структуру в металле шва и околошовном металле.

Присадочным материалом при горячей сварке служат чугунные прутки марок А и Б. 4. Выполнение сварки. Дуговая сварка чугуна выполняется как угольным электродом с применением чугунного присадочного прутка, так и покрытыми чугунными электродами. Для удаления окислов кремния при сварке угольной дугой используют те же флюсы. При дуговой сварке металл сварочной ванны также поддерживают в жидком состоянии до полного заполнения дефекта или заформованного блока. Это обеспечивает наиболее полное удаление газов и неметаллических включений из металла шва и равномерную структуру в металле шва и околошовном металле.

Качество соединения свариваемых частей и температура, от которой оно зависит, определяются формой сварочной ванны. Выпуклая поверхность ванны говорит о плохом соединении. В этом случае сварщик должен увеличить нагрев стенок изделия. Правильный процесс сварки характеризуется вогнутой поверхностью сварочной ванны без подреза; жидкий чугун хорошо смачивает стенки детали. 5. Охлаждение изделий производится с малой скоростью, иногда в течение 3 — 5 суток. Подготовка к охлаждению заключается в том, что после окончания сварки поверхность металла шва засыпается слоем мелкого порошка древесного угля, а все изделие со всех сторон закрывается асбестовыми листами и сухим песком. При дуговой сварке чугуна с подогревом применяют чугунные стержни с покрытием, например, ОМЧ-1. При диаметре чугунного электрода 6 — 8 мм сварочный ток 200 — 400 А. Род тока — любой, при постоянном токе применяют прямую полярность.

Подготовка к охлаждению заключается в том, что после окончания сварки поверхность металла шва засыпается слоем мелкого порошка древесного угля, а все изделие со всех сторон закрывается асбестовыми листами и сухим песком. При дуговой сварке чугуна с подогревом применяют чугунные стержни с покрытием, например, ОМЧ-1. При диаметре чугунного электрода 6 — 8 мм сварочный ток 200 — 400 А. Род тока — любой, при постоянном токе применяют прямую полярность.

2.

Для питания электрической дуги постоянным током выпускаются

передвижные и стационарные сварочные преобразователи. На рис. показано устройство однопостового сварочного преобразователя ПСО-500, выпускаемого серийно нашей промышленностью.

Схема сварочного преобразователя ПСО-500: 1 — корпус, 2 — электродвигатель, 3 — вентилятор, 4 — катушка полюсов, 5 — якорь генератора, 6 — коллектор, 7 — токосъемник, 8 — маховичок для регулирования тока, 9 — сварочные зажимы, 10 — амперметр, 11 — пакетный выключатель, 12 — коробка пускорегулирующей и контрольной аппаратуры преобразователя.

Однопостовой сварочный преобразователь ПСО-500 состоит из двух машин: из приводного электродвигателя 2 и сварочного генератора ГСО-500 постоянного тока, расположенных в общем корпусе 1. Якорь 5 генератора и ротор двигателя расположены на общем валу, подшипники которого установлены в крышках корпуса преобразователя. На валу между электродвигателем и генератором находится вентилятор 3, предназначенный для охлаждения агрегата во время его работы. Якорь генератора набран из тонких пластин электротехнической стали толщиной до 1 мм и снабжен продольными пазами, в которых уложены изолированные витки обмотки якоря. Концы обмотки якоря припаяны к соответствующим пластинам коллектора 6. На полюсах магнитов насажены катушки 4 с обмотками из изолированной проволоки, которые включаются в электрическую цепь генератора. Генератор работает по принципу электромагнитной индукции. При вращении якоря 5 его обмотка пересекает магнитные силовые линии магнитов, в результате чего в обмотках якоря наводится переменный электрический ток, который с помощью коллектора 6 преобразуется в постоянный; с щеток токосъемника 7 при нагрузке в сварочной цепи ток течет с коллектора к зажимам 9. Пускорегулирующая и контрольная аппаратура преобразователя смонтирована на корпусе / в общей коробке 12. Преобразователь включается пакетным включателем 11. Величина тока возбуждения и режим работы сварочного генератора плавно регулируются реостатом в цепи независимого возбуждения маховичком 8. С помощью перемычки, соединяющей дополнительный зажим с одним из положительных выводов от последовательной обмотки, можно устанавливать сварочный ток до 300 и 500 А. Работа генератора на токах, превышающих верхние пределы (300 и 500 А), не рекомендуется, так как возможен перегрев машины и нарушение системы коммутации. Величина сварочного тока определяется амперметром 10, шунт которого включен в цепь якоря генератора, смонтированного внутри корпуса преобразователя. Перед пуском преобразователя в работу необходимо проверить заземление корпуса; состояние щеток коллектора; надежность контактов во внутренней и внешней цепях; штурвал реостата повернуть против часовой стрелки до упора; проверить, не касаются ли концы сварочных проводов друг друга; установить перемычку на доске зажимов соответственно требуемой величине сварочного тока (300 или 500 А).

Пускорегулирующая и контрольная аппаратура преобразователя смонтирована на корпусе / в общей коробке 12. Преобразователь включается пакетным включателем 11. Величина тока возбуждения и режим работы сварочного генератора плавно регулируются реостатом в цепи независимого возбуждения маховичком 8. С помощью перемычки, соединяющей дополнительный зажим с одним из положительных выводов от последовательной обмотки, можно устанавливать сварочный ток до 300 и 500 А. Работа генератора на токах, превышающих верхние пределы (300 и 500 А), не рекомендуется, так как возможен перегрев машины и нарушение системы коммутации. Величина сварочного тока определяется амперметром 10, шунт которого включен в цепь якоря генератора, смонтированного внутри корпуса преобразователя. Перед пуском преобразователя в работу необходимо проверить заземление корпуса; состояние щеток коллектора; надежность контактов во внутренней и внешней цепях; штурвал реостата повернуть против часовой стрелки до упора; проверить, не касаются ли концы сварочных проводов друг друга; установить перемычку на доске зажимов соответственно требуемой величине сварочного тока (300 или 500 А). Пуск преобразователя осуществляется включением двигателя в сеть (пакетным выключателем). После подсоединения к сети необходимо проверить направление вращения генератора (если смотреть со стороны коллектора, ротор должен вращаться против часовой стрелки) и в случае необходимости поменять местами провода в месте их подключения к питающей сети.

Пуск преобразователя осуществляется включением двигателя в сеть (пакетным выключателем). После подсоединения к сети необходимо проверить направление вращения генератора (если смотреть со стороны коллектора, ротор должен вращаться против часовой стрелки) и в случае необходимости поменять местами провода в месте их подключения к питающей сети.

3. Задача. Объясните причину и ваши действия в том случае, если при зажигании дуги она прилипает к металлу

. Прилипание дуги связано с несоответствием силы тока диаметру электрода. Сила тока мала. Необходимо правильно рассчитать силу тока и установить ее на источнике питания. Если источник питания не позволяет это сделать точно, то силу тока увеличивают опытным путем.

Виды сварочных материалов и их основные характеристики

Для сварки используют специальные материалы — они обеспечивают стабильное горение дуги, хорошее качество сварных швов. Виды и назначение материалов для сварки различны.

Основные типы:

- сварочные электроды с различными покрытиями (кислым, смешанным, целлюлозным, рутиловым) и присадочные прутки;

- проволока — активированная.

порошковая, сплошная;

порошковая, сплошная; - флюсы;

- газы — защитные, горючие;

- керамические подкладки для соединения разных видов швов — всепозиционные, круглые и др.

Изделия делят на группы по типу свариваемых металлов: для соединения элементов из углеродистых сталей, для нержавеющих и низколегированных сталей, а также для меди, чугуна и т.д.

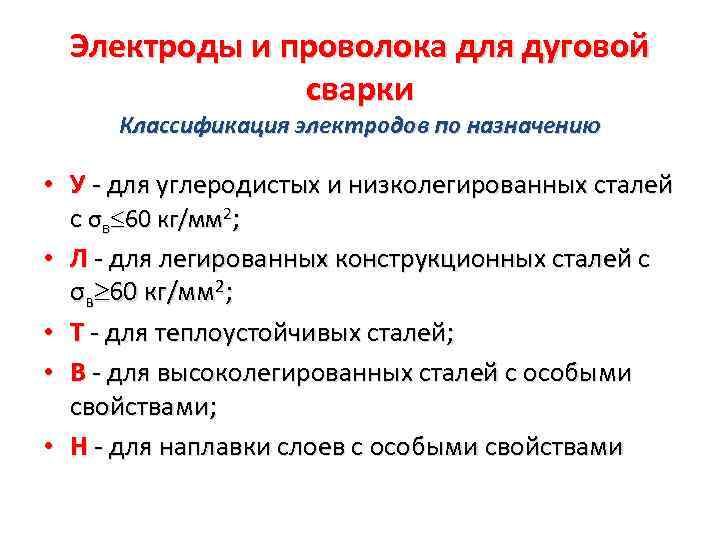

Электроды и проволока

Эти два вида сварочных материалов обеспечивают подачу питания в сварочную зону. Плавящиеся электроды с покрытием, отдельные разновидности проволоки и защитный флюс содержат компоненты, помогающие защитить металл от окисления. Они поддерживают стабильную работу, помогают получить нужный химический состав шва. Присадочный пруток вводится в шов непосредственно при сварке.

Плавящиеся проволоки используют под флюсом, в защитных газах и при электрошлаковой сварке. Технологические стандарты предполагают использование разных типов проволок из стали: легированных, высоколегированных и низкоуглеродистых. Легированная и низкоуглеродистая сталь бывает омедненной и неомедненной.

Легированная и низкоуглеродистая сталь бывает омедненной и неомедненной.

При выборе той или иной марки нужно учитывать, что от нее будет зависеть химический состав шва. Обычно используют материал, по составу наиболее близкий к обрабатываемому металлу. Он должен соответствовать требованиям ГОСТ — состав указывают на упаковке изделия.

При выборе сварочного материала для сварки обращайте внимание на качество изготовления. Поверхность изделия должна быть гладкой, без следов жира, окалины и ржавчины. Показатель плавления не должен быть ниже, чем у соединяемых материалов.

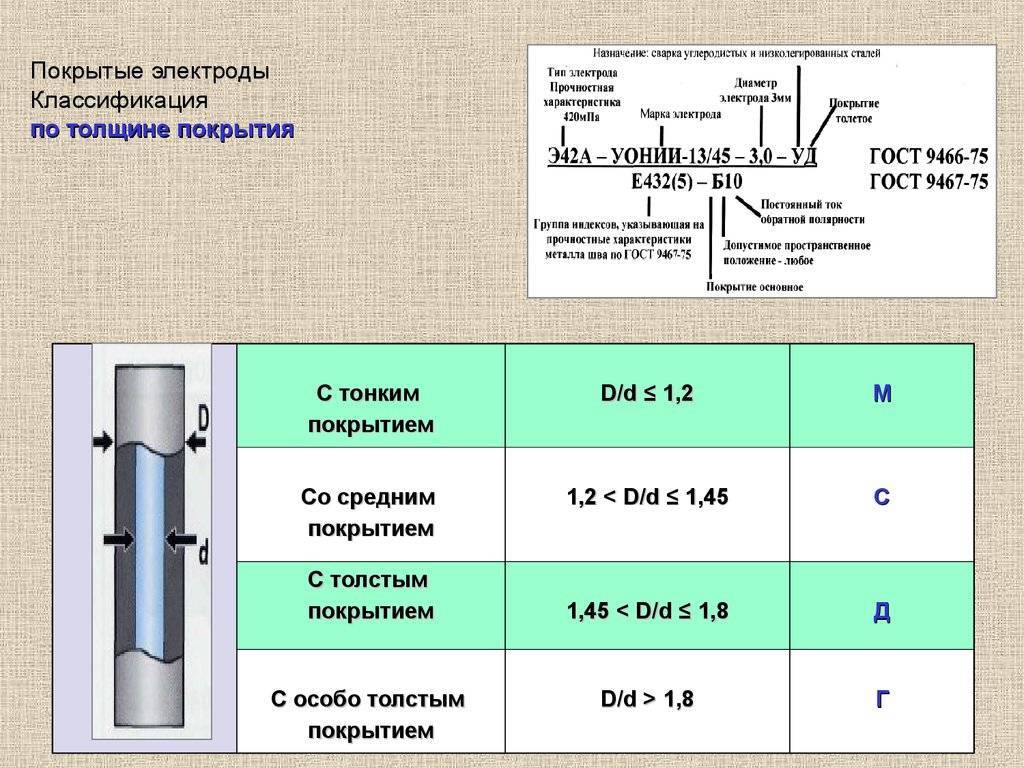

Стержни и пластины

Электрошлаковая сварка производится с использованием пластин, дуговая — с применением металлических стержней с покрытием на основе электрода. Электроды бывают тонкими, средней толщины и толстыми.

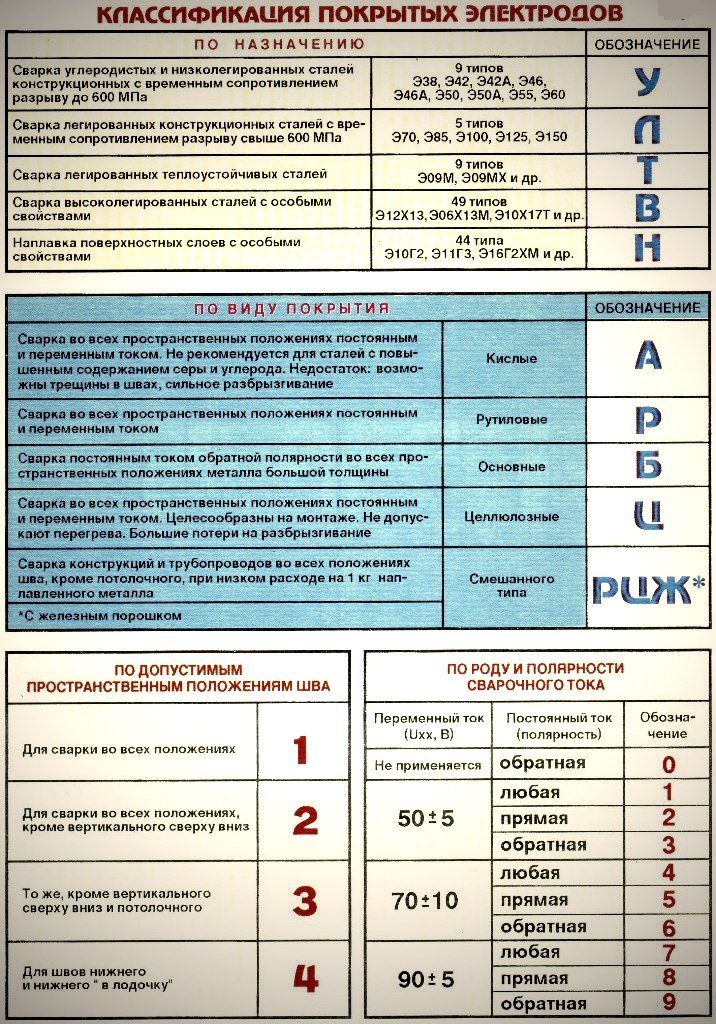

Изделия маркируют буквами в зависимости от типа покрытия:

- А — с кислотными добавками;

- Б — традиционный вариант;

- Ц — с содержанием целлюлозы;

- П — смешанные.

Газы

Для газовой сварки используют горючие газы и газы, поддерживающие горение, в частности:

- кислород;

- водород;

- ацетилен;

- пропанобутановую смесь;

- метилацетилен-алленовую фракцию.

Также применяют защитные газы для обеспечения защиты расплава от воздуха: углекислый газ, гелий, аргон и различные смеси.

Помните о безопасности: сжатый кислород при взаимодействии со смазкой и маслами может воспламениться или вызвать взрыв. Хранить сварочные материалы этого типа нужно со строгим соблюдением норм пожарной безопасности. Ацетилен при ускоренном нагревании до высоких температур также может привести к взрыву — важно строго соблюдать технологию работы.

Прочие изделия

Флюс имеет разное назначение: в процессе сварочных работ благодаря ему можно быстро и эффективно расстворить окислы на металлической поверхности, он образует барьер для доступа кислорода. Кроме того, расплав флюса при сварке может выступать в роли теплообменной среды — облегчать нагревание стыка.

По способу производства флюсы делят на плавленые и неплавленые. Состоят из порошка или пасты, изготовленной на основе борной кислоты или прокаленной буры. Для соединения легированных сталей данный вид сварочного материала не применяют.

Сравнительно недавно в сварке начали использовать керамические подкладки. Они обеспечивают качественный шов и служат для создания обратного валика. Универсальны, применять их можно для всех типов сварки, в любых положениях материалов (например, удобны при изготовлении изогнутых швов).

Общие требования

К сварочным материалам предъявляют определенные технологические требования Согласно принятым стандартам, все заводские изделия должны иметь сертификаты с указанием основных характеристик:

- товарный знак;

- маркировка, указывающая на тип изделия;

- заводской номер смены, номер партии;

- показатель поверхностного состояния;

- состав материала с указанием процентного соотношения компонентов;

- механические особенности направленного шва;

- вес нетто.

Одним из важнейших требований для электродов является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки должен соответствовать заданному химическому составу, стержень при сварке должен плавиться равномерно, без образования брызг и выделения токсичных веществ.

Для получения хорошего качественного шва необходимо соблюдать все условия, которых требует технология. Лучший вариант — приобрести сертифицированные изделия у проверенных поставщиков с гарантией качества.

1910.252 – Общие требования. | Управление по безопасности и гигиене труда

- По стандартному номеру

- 1910.252 – Общие требования.

1910.252(а)

Противопожарная защита и защита –

1910. 252(а)(1)

252(а)(1)

Основные меры предосторожности . Для разработки этих основных мер предосторожности и специальных мер предосторожности, указанных в параграфе (а)(2) настоящего раздела, а также для определения ответственности сварщиков и монтажников в области противопожарной защиты и предотвращения пожаров, их руководителей (включая внешних подрядчиков) и лиц, занимающих руководящие должности. на чьей собственности должны выполняться резка и сварка, см. Стандарт по предотвращению пожаров при использовании процессов резки и сварки, Стандарт NFPA 51B, 19.62, который включен посредством ссылки, как указано в § 1910.6. Основные меры предосторожности по предотвращению пожара при сварке или резке:

1910.252(а)(1)(и)

Пожароопасность . Если объект, подлежащий сварке или резке, не может быть легко перемещен, все подвижные источники возгорания поблизости должны быть перемещены в безопасное место.

1910.252(а)(1)(ii)

Охранники . Если свариваемый или разрезаемый объект не может быть перемещен, а все источники возгорания не могут быть устранены, то должны применяться ограждения для локализации тепла, искр и шлака, а также для защиты неподвижных источников возгорания.

1910.252(а)(1)(iii)

Ограничения . Если требования, изложенные в пунктах (а)(1)(i) и (а)(1)(ii) настоящего параграфа, не могут быть соблюдены, то сварка и резка не должны выполняться.

1910.252(а)(2)

Особые меры предосторожности . Если характер выполняемой работы подпадает под действие параграфа (a)(1)(ii) настоящего раздела, могут потребоваться определенные дополнительные меры предосторожности:

1910. 252(а)(2)(и)

252(а)(2)(и)

Горючий материал . Везде, где имеются отверстия или трещины в полу, которые невозможно закрыть, должны быть приняты меры предосторожности, чтобы никакие легковоспламеняющиеся материалы на полу не подвергались воздействию искр, которые могут падать сквозь пол. Те же меры предосторожности должны соблюдаться в отношении трещин или отверстий в стенах, открытых дверных проемов и открытых или разбитых окон.

1910.252(а)(2)(ii)

Огнетушители . Подходящие средства пожаротушения должны содержаться в состоянии готовности к немедленному использованию. Такое оборудование может состоять из ведер с водой, ведер с песком, шланга или переносных огнетушителей, в зависимости от характера и количества горючего материала.

1910. 252(а)(2)(iii)

252(а)(2)(iii)

Пожарная служба .

1910.252(а)(2)(iii)(А)

Пожарные наблюдатели должны быть необходимы всякий раз, когда сварка или резка выполняются в местах, где возможно возникновение пожара, кроме незначительного, или существует любое из следующих условий:

1910.252(а)(2)(iii)(А)(1)

Заметный горючий материал в конструкции здания или его содержании, ближе 35 футов (10,7 м) к месту эксплуатации.

1910.252(а)(2)(iii)(А)(2)