Проволока сварочная | компания Металлинвест в Компании Металлинвест

Проволока сварочная (ГОСТ 2246-70)Проволока сварочная из сталей с низким содержанием углерода Св-08, Св-08А и легированных Св-08ГС, Св-08Г2С.

По виду поверхности проволока производится неомедненой и омедненой. Медное покрытие – 6 мкм. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, забоин, окалины, ржавчины, масла и других загрязнений. Допускаются отдельные риски, царапины, местная рябизна, вмятины глубиной не более предельного отклонения по диаметру.

Химический состав сварочной проволоки, % (ГОСТ 2246-70)| Марка стали | Св08 | Св08А | Св08Г2С |

| P | 0,10 | 0,10 | 0,03 |

| Mn | 0,35-0,60 | 0,35-0,60 | 1,80-2,10 |

| Si max | 0,03 | 0,03 | 0,7-0,95 |

| P max | 0,04 | 0,03 | 0,03 |

| S max | 0,04 | 0,03 | 0,025 |

| Cr max | 0,15 | 0,12 | 0,20 |

| Ni max | 0,30 | 0,25 | 0,25 |

| Cu max | 0,25 | 0,25 | 0,20 |

Св-08, Св-08А, Св-08АА– автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-285 МПа, изготовление электродов, предназначенных для сварки низкоуглеродистой и низколегированной стали.

Св-08Г1НМА– автоматическая сварка под флюсом низколегированных сталей повышенного уровня прочности и хладостойкости Предназначена для однопроходной одно- или двусторонней сварки под флюсом сталей толщиной до 25 мм различного типа легирования и категорий прочности. (К55-К65)

Св-08Г2С– механизированная сварка в защитных газах конструкций ответственного и общего назначения.

Св-08ГА– автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-440 МПа. (конструкций мостов, опор, труб, трубопроводов и котлов, работающих при высоких давлениях и температурах)

Св-08ГСНТ– предназначена для механизированной сварки в защитных газах, применяется в судостроении и химическом машиностроении.

Св-08ХМ– автоматическая сварка под флюсом нефтегазопроводных труб и металлоконструкций ответственного назначения из углеродистых и низколегированных сталей с пределом текучести 235-440 МПа. (конструкций мостов, опор, труб, трубопроводов и котлов, работающих при высоких давлениях и температурах)

Св-10Г2– автоматическая сварка под флюсом углеродистых сталей с пределом текучести 235-440 МПа.

Св-10ГА– автоматическая сварка под флюсом углеродистых и низколегированных сталей с пределом текучести 235-440 МПа Св-ЮГН – механизированная сварка под флюсом в судостроении и химическом машиностроении.

Св-10НМА– автоматическая сварка под флюсом низколегированных сталей повышенного уровня прочности и хладостойкости металлоконструкций ответственного назначения. (конструкций мостов, опор, котлов, труб и трубопроводов работающих при высоких давлениях и температурах)

| Низкоуглеродистая | Легированная | Высоколегированная |

| СВ-08 СВ-08А СВ-08АА СВ-08ГА СВ-ЮГА СВ-10Г2 | СВ-08ГС СВ-12ГС СВ-08Г2С СВ-ЮГН СВ-08ГСМТ СВ-15ГСТЮЦА СВ-20ГСТЮА СВ-18ХГС СВ-ЮНМА СВ-08МХ СВ-08ХМ СВ-18ХМА СВ-08ХНМ СВ-08ХМФА СВ-10ХМФТ СВ-08ХГ2С СВ-08ХГСМА СВ-10ХГ2СМА СВ-08ХГСМФА СВ-04Х2МА СВ-13Х2МФТ СВ-08Х3Г2СМ СВ-08ХМНФБА СВ-08ХН2М СВ-10ХН2ГМТ СВ-08ХН2ГМТА СВ-08ХН2ГМЮ СВ-08ХН2Г2СМЮ СВ-06Н3 СВ-10Х5М | СВ-12Х11НМФ СВ-10Х11НВМФ СВ-12Х13 СВ-20Х13 СВ-06Х14 СВ-08Х14ГНТ СВ-10Х17Т СВ-13Х25Т СВ-01Х19Н9 СВ-04Х19Н9 СВ-08Х16Н8М2 СВ-08Х18Н8Г2Б СВ-07Х18Н9ТЮ СВ-06Х19Н9Т СВ-04Х19Н9С2 СВ-08Х19Н9Ф2С2 СВ-05Х19Н9ФЗС2 СВ-07Х19Н10Б СВ-08Х19Н10Г2Б СВ-06Х19Н10М3Т СВ-08Х19Н10М3Б СВ-04Х19Н11М3 СВ-05Х20Н9ФБС СВ-06Х20Н11М3ТБ СВ-10Х20Н15 СВ-07Х25Н12Г2Т СВ-06Х25Н12ТЮ СВ-07Х25Н13 СВ-08Х25Н13БТЮ СВ-13Х25Н18 СВ-08Х20Н9Г7Т СВ-08Х21Н10Г6 СВ-30Х25Н16Г7 СВ-10Х16Н25АМ6 СВ-09Х16Н25М6АФ СВ-01Х23Н28М3Д3Т СВ-30Х15Н35В3Б3Т СВ-08Н50 СВ-05Х15Н60М15 |

Технические характеристики сварочной проволоки типа св08г2с: применение, требования, маркировка

Для проведения сварочных работ используется проволока. В настоящее время существует несколько её разновидностей. Одним из востребованных видов продукции является проволока с высоким уровнем легирования СВ08Г2С. Ее применяют для различных видов сварочных работ. Также она используется в качестве одного из материалов при производстве электродов для наплавочных работ.

В настоящее время существует несколько её разновидностей. Одним из востребованных видов продукции является проволока с высоким уровнем легирования СВ08Г2С. Ее применяют для различных видов сварочных работ. Также она используется в качестве одного из материалов при производстве электродов для наплавочных работ.Где используется легированная проволока

Чаще всего проволока СВ08Г2С применяется при проведении работ на сварочных автоматах и полуавтоматах в промышленных условиях. Применяя ее, можно проводить ручную сварку различных изделий из стали. Применяя этот расходный материал, можно получить сварное соединение высокого качества. Шов получается ровным и чистым.

Сферы применения

Проволока этой марки незаменима при выполнении следующих операций:

- образование валика на соединительном шве;

- заполнение пространства между краями свариваемой заготовки.

При выполнении сварочных работ этот метиз является основным элементом технологических процессов. Без нее не обходится сварка в таких сферах, как:

Без нее не обходится сварка в таких сферах, как:

- строительство;

- машиностроение;

- самолето-, кораблестроение.

Также отметим, что эта легированная проволока для сварки может использоваться в качестве эффективного присадочного материала. Одна из характерных особенностей – высокий коэффициент наплавки. Благодаря этому обеспечивается высокое качество выполнения сложных мероприятий по наплавке.

В последнее время высоколегированная проволока для сварки активно применяется при выполнении работ в газовой атмосфере. Для создания такой среды обычно используется аргон или смесь этого газа с другими. Часто для образования этой среды применяется углекислый газ. Выбор в пользу последнего продиктован его меньшей стоимостью в сравнении с аргоном. Когда сварочные работы проводятся в среде углекислого газа, то используется постоянный ток. Отметим, что такая среда рекомендована для выполнения работ по сварному соединению изделий из углеродистых сталей.

Требования к сварочной проволоке СВ08Г2С

В государственном стандарте 2246-70 зафиксированы технические характеристики и химический состав изделий для сварки этим метизом. Нормативными документами регулируется содержание в этом материале следующих элементов в процентах:

- никель — количество этого элемента составляет до 0,25;

- хром – его содержание не превышает 0,2;

- марганец — его величина может достигать 2,1;

- кремний – содержание этого элемента может достигать до 0,95;

- сера – в составе метиза содержание этого компонента может достигать 0,025;

- фосфор – он содержится в этом метизе в количестве 0,03;

- углерод — его значение варьируется от 0,05 до 0,11.

Такими элементами, как алюминий, ванадий и рядом других омедненная легированная проволока СВ08Г2С обычно не легируется. Допустимым является наличие в ней марганца в количестве от 0,65 до 2,1%. Отметим, что это требование предъявляется лишь к метизу, у которого диаметр не превышает величины 1,4 мм. Если производится обычная проволока, то в ней содержание меди не может быть более 0,25%. Нормативами допускается содержание в ней до 0,01% азота. Такой метиз используется не только для сварочных работ, но и для наплавки.

Если производится обычная проволока, то в ней содержание меди не может быть более 0,25%. Нормативами допускается содержание в ней до 0,01% азота. Такой метиз используется не только для сварочных работ, но и для наплавки.

В настоящее время метиз этой марки выпускается сечением от 0,3 до 12 мм. Готовая продукция упаковывается в мотки. Максимальный вес мотка может доходить до 30 кг. Омедненная проволока может формироваться в мотки прямоугольные по своему сечению. Их высота составляет 50-90 мм. Внутренний диаметр у этого метиза может варьироваться от 100 до 400 мм. Что касается наружного диаметра, он варьируется в диапазоне от 175 до 600 мм.

Если имеется разрешение от потребителя, то легированная сварочная проволока может поставляться в катушках или кассетах. При этом она должна состоять из отрезков без разрывов. Намотка изделия выполняется плотно ровными рядами. Вероятность разматывания или распутывания материала в процессе транспортировки должна быть исключено.

Важные характеристики

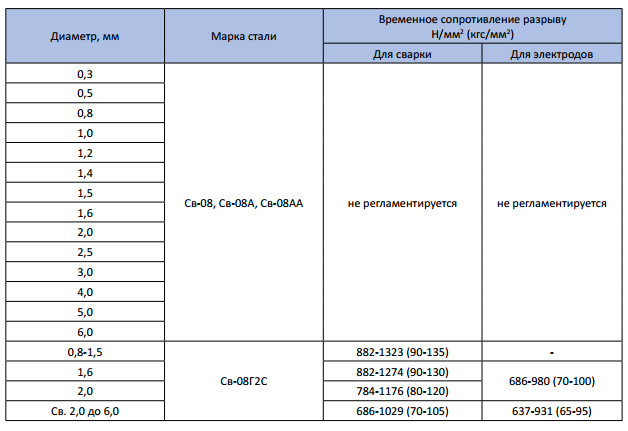

У легированной сварочной проволоки СВ08Г2С величина сопротивления на разрыв должна колебаться от 882 до 1372 МПа. Такие требования предъявляются к сварочному метизу диаметром от 0,3 до 0,5 мм. Для сварочной проволоки диаметром 2 мм это требование выражено в сопротивлении от 686 до 1029 МПа. Обычная и омедненная проволока может термически обрабатываться, если эти показатели не обеспечены технологией производства.Омедненная проволока для сварки марки СВ08Г2С на своей поверхности имеет остатки мыльного смазочного состава. Стоит сказать, что его наличие не является нарушением требований государственных нормативов. Обращаем внимание на то, что в составе смазки допустимым является наличие таких веществ, как сера и графит.

Зачем следует знать коэффициент наплавки?

Выполняя работы по наплавке, специалист должен знать, какой коэффициент наплавки имеет используемая им проволока. Под ним следует понимать величину, которая описывает наплавляемый за конкретное время металл при определенной силе тока. Коэффициент наплавки метиза обычно составляет не менее 8,5 г/А*ч. Обычное его значение зависит от:

Коэффициент наплавки метиза обычно составляет не менее 8,5 г/А*ч. Обычное его значение зависит от:

- химического состава метиза;

- типа покрытия изделия;

- полярности и рода тока, который используется для выполнения наплавки.

Производительность операций по наплавке во многом зависит от коэффициента наплавки метиза СВ08Г2С. Также этот показатель влияет на число потерь сварочного шва на испарение, а также на разбрызгивание и окисление. Еще рассматриваемый показатель определяет коэффициент расплавления основного металла, а также целый ряд других важных характеристик и операций по сварке.

Расшифровка марки проволоки ее достоинства

Большой сложности в понимании того, что собой представляет сварочная проволока марки СВ08Г2С, не представляет. Литеры в самом начале означают сварочную проволоку. Цифры 08 указывают на содержание в составе проволоки сотых долей углерода. Литера Г означает марганец, а цифра после неё – количественное содержание в проволоке этого элемента — 2%. Литера С означает кремний. Если число после этой буквы отсутствует, то это следует понимать как то, что кремний содержится в проволоке описываемой марки в количестве менее 1 процента.

Литера С означает кремний. Если число после этой буквы отсутствует, то это следует понимать как то, что кремний содержится в проволоке описываемой марки в количестве менее 1 процента.В составе сварочного метиза этой марки присутствует марганец. Благодаря ему обеспечивается повышение прочностных характеристик соединения, поскольку этот элемент формирует выраженную кристаллическую решетку сварного соединения. Кремний обеспечивает улучшение механических свойств изделия. У метиза, описываемого в этой статье, содержание кремния и марганца является оптимальным (0,83/1,95). Благодаря этому обеспечивается ряд преимуществ ее применения для операции по наплавке:

- её использование позволяет получить соединение высокого качества;

- метиз обеспечивает высокие прочностные характеристики шва;

- благодаря ей обеспечивается минимальная себестоимость изготовления сварного материала;

- метиз этой марки имеет стабильный и химический состав.

Заключение

При выполнении сварочных работ не обходится без использования сварочной проволоки. Она позволяет создать качественное сварное соединение. В настоящее время на рынке доступно большое количество марок сварочной проволоки. Многие специалисты при выполнении работ по сварке используют метиз СВ08Г2С. Благодаря компонентам, входящим в состав, её применение позволяет качественно выполнить сварочные работы и получить надежное сварное соединение.

Она позволяет создать качественное сварное соединение. В настоящее время на рынке доступно большое количество марок сварочной проволоки. Многие специалисты при выполнении работ по сварке используют метиз СВ08Г2С. Благодаря компонентам, входящим в состав, её применение позволяет качественно выполнить сварочные работы и получить надежное сварное соединение.

Сварочная проволока СВ08Г2С — характеристики

Любые сварочные работы не обходятся без применения проволоки. На сегодняшний день она производится нескольких типов. Самым популярным материалом считается проволока сварочная СВ08Г2С повышенным процентом легирования. Она используется для разных вариантов сварки. Еще ее используют для производства электродов, которыми осуществляют наплавку.

Легированная сварочная проволока: область применения

СВ08Г2С часто применяется на производствах для полуавтоматов/автоматов. Благодаря продукту данного типа можно производить сварку любых стальных элементов вручную. Она гарантирует получение высококачественного соединения. Омедненная проволока СВ08Г2С считается незаменимым материалом при осуществлении двух значимых операций:

Благодаря продукту данного типа можно производить сварку любых стальных элементов вручную. Она гарантирует получение высококачественного соединения. Омедненная проволока СВ08Г2С считается незаменимым материалом при осуществлении двух значимых операций:

- заполнения между краями соединяемых металлических образцов свободного пространства;

- образования валика на шве.

Требования, предъявляемые к составу СВ08Г2С проволоки

Химический состав, технические параметры изделия подробно описаны в госте. Есть стандартная проволока, омеднённая. Согласно нормам в состав продукта входят следующие химические элементы:

- 1,8–2,1% марганца;

- не более 0,25% никеля;

- 0,7–0,95% кремния;

- не более 0,2% хрома;

- не более 0,025% серы;

- 0,05–0,11% углерода;

- не более 0,03% фосфора.

Легирование СВ08Г2С не проводится ванадием, алюминием, другими химэлементами. Допускается присутствие в составе материала 1,65-2,1% марганца, если диаметр проволоки составляет меньше 1,4 мм. В не омедненной стандартной проволоке медь может присутствовать в количестве 0,25%, не больше. Согласно стандартам также допустимо наличие азота не более 0,01% в проволоке, используемой для наплавления, сварки.

В не омедненной стандартной проволоке медь может присутствовать в количестве 0,25%, не больше. Согласно стандартам также допустимо наличие азота не более 0,01% в проволоке, используемой для наплавления, сварки.

Для чего необходимо знать коэффициент наплавки

Осуществляя наплавочные работы, сварщик обязан знать коэффициент наплавления изделия, используемого в процессе работы. Этот параметр говорит о наплавлении металла за конкретный промежуток времени, при установленной силе сварочного тока. Например, коэффициент наплавки метиза приблизительно 8,5г/А*ч. Этот параметр может быть больше в зависимости:

- от вида покрытия свариваемого изделия;

- химсостава метиза;

- полярности тока.

Производительность наплавки металла в большей степени будет зависеть от коэффициента наплавления метиза. Данный показатель оказывает влияние на теплопотери сварного шва, окисление, разбрызгивание, обусловливает коэффициент плавления ключевого металла, целый ряд прочих немаловажных характеристик.

Данный показатель оказывает влияние на теплопотери сварного шва, окисление, разбрызгивание, обусловливает коэффициент плавления ключевого металла, целый ряд прочих немаловажных характеристик.

Сварочная проволока СВ08Г2С: технические характеристики

Сварочная проволока СВ08Г2С изготавливается для различных видов сварки металлических деталей, конструкций повышенной ответственности, осуществления наплавочных работ. Продукт может быть омедненным, соответственно в его маркировке будет стоять буква «О».

Химический состав

- 0,2-0,25% никеля, хрома;

- 0,7-0,95% кремния;

- 0,06-0,1% углерода;

- 0,85-1,05% марганца (для омедненной проволоки, сечение которой составляет не более 1,4 миллиметра, содержание марганца может быть больше – 1,65%, но по согласованию с потребителем).

Для химического состава допускаются небольшие отклонения, которые не должны превышать 0,02%. Кроме этого при выплавке может присутствовать в малых объемах сера, фосфор. Эти компоненты не влияют на качество получаемого продукта.

Эти компоненты не влияют на качество получаемого продукта.

Важно! Для сварочной омедненной проволоки существуют дополнительные ограничения по наличию связанного азота, так как данный химический элемент в больших объемах способен оказывать влияние на стабильность выполняемых сварных операций. Для изделия СВ08Г2С согласно действующим нормативам допускается присутствие азота в количестве 0,01%, но не более.

В зависимости от предназначения СВ08Г2С (будет производиться сваривание металла или его наплавка) технические свойства материала обуславливаются такими параметрами:

- Термообработка продукта. Самый распространенный процесс – это закалка материла в масле при температуре 880-920 градусов с последующим воздушным охлаждением. В итоге существенно повышается пластичность изделия, а предел прочности уменьшается до 430-450МПа, что предоставляет возможность изготавливать из данного материала более сложные варианты электродов сварных;

- Предел прочности – 882-1030МПа (меньшие пределы прочности применимы к изделиям, имеющим малые диаметры сечения).

- Какие-либо дефекты поверхности омедненной проволоки не допускаются. Исключение: риски на поверхности, которые формируются при волочении. При этом их общая площадь не должна превышать пяти процентов всей площади проволочной поверхности.

Особые характеристики

- При производстве омедненная проволока подвергается вакуумно-дуговой обработке, что позволяет достигать высококачественного очищения ее поверхности. Поверхность продукта после подобной обработки приобретает серебристый оттенок, высокие адгезионные качества, что впоследствии дает возможность сделать качественное омеднение стандартной проволоки.

- Благодаря покрытию высокого качества, неизменному диаметру по всей длине изделия обеспечивается размеренная подача медных токопроводящих наконечников, при этом их расход максимально экономный.

- Эксплуатационный период дорогостоящих полуавтоматов для сварки значительно увеличивается благодаря рядной намотке.

- Существует возможность работать с разнотипным оборудованием, предназначенным для выполнения сварных соединений.

Заключение

Любые работы, связанные со сваркой требуют наличия сварочной проволоки, от которой в первую очередь зависит качество будущего соединения деталей. На рынке сварочного оборудования, аксессуаров для сварки на сегодняшний день в свободной продаже огромное количество сварочной проволоки от разных производителей, с различными характеристиками. Но многие опытные сварщики рекомендуют приобретать омедненную проволоку для сварки СВ08Г2С. Благодаря химическим элементам, которые включены в ее состав, сварочные соединения получаются достаточно высокого качества.

Основные технические характеристики сварочной проволоки – Технологии

Основными расходными сварочными материалами сегодня являются электроды и сварочная проволока. Зарубежные и отечественные производители выпускают великое множество марок этих изделий, предназначенных для проведения работ с разными металлами и сплавами. Сварочная проволока является присадочным материалом, который вводят в зону дуги для заполнения шва.

Зарубежные и отечественные производители выпускают великое множество марок этих изделий, предназначенных для проведения работ с разными металлами и сплавами. Сварочная проволока является присадочным материалом, который вводят в зону дуги для заполнения шва.

Она используется в процессе проведения механизированной сварки, а электроды — при ручной дуговой. Изготовление стальной холодно тянутой проволоки для сварки ведется по ГОСТ 2246 — 70. Она может иметь множество вариантов диаметров от 0,3 до 12 мм. Поставки этого материала осуществляются в бухтах.

Характеристики

Первые семь диаметров (0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6) сварочной проволоки используют для ведения полуавтоматической и автоматической сварки в защитном газе. Если работа ведется под флюсом, используют материал диаметром 2-6 мм. Диаметр 1,6 – 12 предназначен для изготовления стержней электродов. Для производства любых работ необходимо использовать проволоку с чистой и гладкой поверхностью.

В последнее время большим спросом пользуется проволока «Екатерина», отвечающая требованиям современной сварки. Химический состав трех групп марок этого материала отличается. В связи с этим проволока может быть

Химический состав трех групп марок этого материала отличается. В связи с этим проволока может быть

- низкоуглеродистой,

- легированной,

- высоколегированной.

Каждая группа используется для работы с определенным видом сталей. Для маркировки сварочной проволоки используют аббревиатуру «Св». В обозначение также включены другие буквы и цифры, несущие на себе определенную информативную нагрузку. Маркировка определяет все основные показатели изделия и обеспечивает возможность точно заказывать нужные материалы даже через сайты производителей (www.czcm-weld.ru).

Каждая последующая за Св буква будет указывать на содержание в проволоки определенного химического элемента, например, А — азот, С — кремний, Н — никель, Ю — алюминий… Роль цифр заключается в указании содержания углерода и каждого элемента в процентах. Если после обозначения элемента цифры отсутствуют, это значит, что его объем в проволоке менее 1 процента.

Маркировка

Маркировка популярной проволоки марки Св-08ХГ2С, например, может рассказать о том, что в ней содержится

- 0,08% углерода,

- до 1 % хрома,

- до 2% марганца,

- до 1 % кремния.

Обычной практикой при изготовлении сварочной проволоки является введение в ее состав углерода объемом 0,12—0,15%. Такой подход обеспечивает защиту металла шва от газовой пористости и появления твердых закалочных структур. Для сварки меди и ее сплавов используют медную проволоку, для алюминия — алюминиевую.

Легированная сварочная проволока стоит дорого, поэтому ее заменяют порошковой электродной. Для производства этого материала используют свернутую в трубочку стальную ленту. Внутри этого образования находится порошок из графита, смеси ферросплавов и железного порошка. Обычно порошковый материал изготавливают диаметром 2,5 – 5 мм.

Виды сварочной проволоки и их характеристики

Для сварки применяется сварочная проволока трех типов: порошковая проволока, активированная или проволока сплошного сечения.Проволока отличается химическим составом и свойствами. Ее выбор обуславливается структурой, целью использования и индивидуальными особенностями, рассчитанными на тот или иной тип оборудования. При сварке стальных деталей отличное качество сварного шва и прочное соединение обеспечивает сварочная проволока единого стандарта ГОСТ 2246 70.

При сварке стальных деталей отличное качество сварного шва и прочное соединение обеспечивает сварочная проволока единого стандарта ГОСТ 2246 70.

Основные характеристики проволоки сплошного сечения

Данный вид проволоки на сегодняшний день является наиболее распространенным и используется при работе с автоматическими и полуавтоматическими сварочными аппаратами. Помимо этого проволоку сплошного сечения применяют при производстве электродов и сварочных прутков. Диаметр проволоки составляет 0,3 – 12 мм. Чистота и равномерность горения дуги обеспечивается за счет медного покрытия, нанесенного на проволоку. Именно благодаря покрытию возможно отличное качество сварного шва и прочность соединения.

Маркировка:

О – медное покрытие проволоки

Э – проволока для производства электродов

Основные характеристики сварочной проволоки порошкового типа

Поперечный срез проволоки представляет собой металлическую трубку, наполненную порошком. Порошковое наполнение составляет около 40% всей проволоки. Порошок представляет собой смесь химических веществ, минералов и ферросплавов. Основная функция порошка – защита сварного шва от неблагоприятного воздействия факторов внешней среды. Помимо этого за счет порошкового наполнения обеспечивается возможность создания прочного и ровного шва, а также повышается производительность и снижается расход газа.

Порошковое наполнение составляет около 40% всей проволоки. Порошок представляет собой смесь химических веществ, минералов и ферросплавов. Основная функция порошка – защита сварного шва от неблагоприятного воздействия факторов внешней среды. Помимо этого за счет порошкового наполнения обеспечивается возможность создания прочного и ровного шва, а также повышается производительность и снижается расход газа.

Виды порошковой проволоки:

– самозащитная

– проволока для сварки с подачей газа

Маркировка:

ПС – порошковая самозащитная

ПГ – порошковая в газе

Л – для легированной стали

Ч – для чугуна

Основные характеристики сварочной проволоки активированного типа

Основу данного типа проволоки составляет металлическая проволока св 08г2с которую можно купить тут. Порошковая добавка в данном типе проволоки составляет всего 7%. Для защиты сварного шва от воздействия кислорода применяется углекислый газ. Основу проволоки составляют легкоионизирующиеся соли щелочных и щелочноземельных металлов (карбонат натрия, карбонат калия, карбонат кальция), повышающие устойчивость горения сварочной дуги. Ровность и прочность сварного шва достигается шлакообразующими компонентами (оксиды магния, кремния, титана, фторид кальция).

Основу проволоки составляют легкоионизирующиеся соли щелочных и щелочноземельных металлов (карбонат натрия, карбонат калия, карбонат кальция), повышающие устойчивость горения сварочной дуги. Ровность и прочность сварного шва достигается шлакообразующими компонентами (оксиды магния, кремния, титана, фторид кальция).

Сварочная проволока для полуавтомата – виды, маркировка

Разновидность электродуговой сварки – применение полуавтомата. Особенность этого способа – автоматическая подача в точку горения электрода. В качестве последнего, применяется сварочная проволока для полуавтоматов.

Содержание страницы

Описание

Что такое – сварочная проволока? Это материал, служащий электродом для образования электрического разряда и, одновременно, источник металла для образования соединительного шва.

Проволока для полуавтомата представляет собой металлическую нить (шнур) определённого диаметра. Для её изготовления применяют очищенный от примесей металл или сплав. Проволока сварочная – это не только электрод, но, и присадка при сварочных операциях.

Для её изготовления применяют очищенный от примесей металл или сплав. Проволока сварочная – это не только электрод, но, и присадка при сварочных операциях.

Применение

Присадочный материал используют для сварки в среде инертных газов и без оного. Соединяют:

различные виды сталей, в том числе, нержавеющего класса;

чугун;

алюминий и его сплавы;

медь и её производные, а также другие виды металлов и материалов.

Используется сварочная проволока для полуавтоматов без газа, – так называемый способ сварки под флюсом.

Маркировка

Сварочная проволока для полуавтомата – это промышленная продукция. Химический состав, структура, назначение и другие характеристики регламентируются ГОСТ 2246-70. Утверждён он был в 1973г. и действует по настоящее время с уточнениями и дополнениями.

Маркировка сварочной проволоки содержит сведения о присадке для полуавтомата. Схема обозначения по ГОСТ:

В качестве примера, можно рассмотреть характеристики сварочной проволоки 08г2с.

Обозначение Св-08Г2С-0 ГОСТ 2246-70:

Св, – изделие предназначено для сварочных работ;

08, – содержание углерода не превышает 0,08%;

Г2, – содержание марганца не превышает 2%;

С, – содержание кремния; отсутствие цифрового обозначения после буквы, означает массовую долю менее 1%;

О, – проволока для сварки имеет омеднённую поверхность;

ГОСТ, – продукт произведён в соответствии с нормативными требованиями.

Общая массовая доля легирующих элементов превышает 2,5%, поэтому присадка имеет высоколегированный состав. Таким образом, расшифровка сварочной проволоки – это необходимые данные о сварочном изделии, при выборе вида материала.

Проволока 08г2с – одна из самых применяемых в строительстве, машиностроении. Используется в паре с автоматом или полуавтоматом. Может работать в атмосферных условиях или при дуговой сварке в среде защитных газов.

Характеристики

Технические свойства проволоки вызваны химическим составом:

Легирующие компоненты:

Ni (никель), – не более 0,25%;

Cr (хром), – не более 0,2%;

Mn (марганец), – 1,8–2,1%;

Si (кремний), – 0,7–0,95%;

S (сера), – менее 0,025%;

P (фосфор), – менее 0,03%;

C (углерод), – 0,05–0,11%.

Обычное и омеднённое изделие алюминием, ванадием другими элементами не легируется.

Проволока 08г2с производится Ø 0,3–12 мм.

Сопротивление на разрыв:

сечение 0,3–0,5 мм, в диапазоне 882–1372 МПа;

более 2 мм, – в пределах 686–1029 МПа.

Упаковка. Бухты (мотки) массой 2–30 кг. Может поставляться в кассете или на катушке. Проволока иногда имеет на свой поверхности остатки мыльной смазки, что допускается ГОСТ. Но, есть ограничение: в составе не должно быть графита и серы.

Преимущества:

используется для большинства сталей;

образует ровный прочный и высококачественный шов;

создаёт на соединительном шве валик;

полное заполнение свободного пространства между свариваемыми деталями.

Проволока для сварки может выступить в качестве присадки, что позволяет выполнять наплавочные операции.

Виды

Изделие для сварки классифицируется по нескольким параметрам:

Назначение. В свою очередь, подразделяется на изделия специального применения и общего назначения. Первый вид – это подводные работы и космос, ванная сварка, операции с арматурой и другие специфические виды работ. Вторая группа – все общестроительные, машиностроительные операции, наплавные работы.

Внутренняя структура. Изделия выпускается со сплошным сердечником, с порошковым наполнением, активированные.

Внешнее покрытие. Проволока сварочная производится с покрытием медью и без оного. Защитное покрытие применяют при операциях с углеродистой или низколегированной сталью.

Физико-химический состав. Определяет количественное содержание легирующих добавок. ГОСТ определяет три подгруппы:

6 марок с малым содержанием углерода;

30 марок легированной стали;

41 – высоколегированная сталь.

Виды сварочной проволоки, в общетехническом плане, объединяются в пять групп:

Общего назначения

Изделия применяются для работ со средне- и высоколегированными сталями. Операции проводятся при атмосферных условиях в воздушной среде. Благодаря наличию лигатур, почти отсутствуют реакции окисления, не образуется шихта.

Омеднённое изделие

Применяется при процессе соединения малоуглеродистых и низколегированных сталей. Эта группа металлов широко распространена, но в расплавленном состоянии реагирует с кислородом атмосферного воздуха, то есть окисляется. Для нивелирования отрицательного явления, используется медь, нанесённая на поверхность электрода. Этот металл обладает высокой коррозионной стойкостью, создаёт дополнительное защитное покрытие вокруг расплава основного электрода. Используется при сварочных работах в среде инертных газов. Пример, – широко известная сталь СВ08г2с.

Плюсы омеднённого изделия:

наряду с инертными газами, образует дополнительную антикоррозионную защиту;

способствует улучшению качества шва;

применяется при наплавочных операциях;

имеет низкую себестоимость.

Порошковый электрод

Представляет собой конструкцию в виде полой металлической оболочки, внутри которой располагается порошкообразный флюс. По типу наполнителя сварочная проволока для полуавтомата подразделяется на флюоритную; карбонатно-флюоритную; рутиловую; рутил-флюоритную; рутил-органическую.

В свою очередь, по назначению, изделия делятся на самозащитные (флюсовые) и применяемые в среде нейтральных газов. Первый вид значительно упрощает процесс сварки. Электродуга образуется внутри флюсовой оболочки. Это способствует образованию защитного колокола, предохраняющего металл от воздействия окружающей среды.![]()

Конструктивно выполняются:

сплошная полая оболочка;

один загиб оболочки;

двойной загиб;

двухслойная конструкция.

Диаметр и вид электрода подбирается:

под химический состав обрабатываемой детали;

толщину изделия;

параметры сварочного тока;

вид шва: горизонтальный, наклонный, вертикальный, потолочный;

состояние кромок.

К плюсам порошковой детали можно отнести возможность производить работы при сильных ветрах и отрицательных температурах. Технология сварки не отличается от способа со сплошным электродом.

Нержавеющий гибкий электрод

Основное преимущество – высокие антикоррозионные свойства. Выпускается в сечениях:

Диаметр изделия 0,3–10 мм. Нашло применение:

Нашло применение:

изготовление конструкций, применяемых в медицине;

пищевая, химическая промышленность;

нефтеперерабатывающие предприятия;

металлургия и другие отрасли.

Производство нержавеющей сварочной продукции регламентируется ГОСТ 18143-72.

Цветные металлы

Для работ с деталями из цветных металлов и сплавов применяют соответствующие электроды: алюминиевые, медные, латунные и т.п.

Выпуск алюминиевых сварочных изделий регламентируется ГОСТ 7871-85. Документ определяет технологию производства, требования к химическому составу и размерам. Диаметр детали составляет 0,8–12,5 мм.

Медь и её производные производятся по ГОСТ 16130-72. Диаметр изделий 0,8-8 мм.

Активированная проволока

Своеобразный подвид порошкового изделия. Оболочка выполнена из стали 08г2с. Имеет увеличенную толщину, нежели стандартная порошковая проволока. Внутренняя полость заполнена порошковым флюсом. Массовое содержание не превышает 7% от веса стальной оболочки.

Оболочка выполнена из стали 08г2с. Имеет увеличенную толщину, нежели стандартная порошковая проволока. Внутренняя полость заполнена порошковым флюсом. Массовое содержание не превышает 7% от веса стальной оболочки.

Проволока для сварки используется при работах в среде нейтральных газов. Стабилизации электродуги и получению качественного шва способствует химический состав наполнителя. Он включает соли щелочных и щелочноземельных металлов. При рабочем процессе, в высокотемпературной среде, металлы легко ионизируются, создавая комфортную зону для электроразряда.

Выпуск отечественной продукции регламентируется нормативными документами, – ГОСТом. Он же определяет размерный ряд деталей. С открытием зарубежных рынков, в стране появилось много импортных моделей полуавтоматов. Местные сварочные проволоки не всегда подходят для них по диаметру. Поэтому, выбирая проволоку для полуавтоматического оборудования, необходимо учитывать такой фактор.

Сварочная проволока и ее характеристики

23 Октября 2015 / Металлоизделия, материалы, строительные и промышленные услуги

Механизированная сварка под флюсом требует точного выбора марки электродной проволоки, химический состав которой определяет механические свойства металла шва. Основной объем стальной сварочной проволоки изготавливается в соответствии с нормативами ГОСТ 2246-70. Здесь предусмотрено довольно большое число марок — 77. Обозначение каждой марки сварочной проволоки включает в себя аббревиатуру Св.

Основной объем стальной сварочной проволоки изготавливается в соответствии с нормативами ГОСТ 2246-70. Здесь предусмотрено довольно большое число марок — 77. Обозначение каждой марки сварочной проволоки включает в себя аббревиатуру Св.

Те цифры, которые входят в маркировку и идут после индекса Св обозначают среднее содержание углерода, данное в сотых долях процента. Для обозначения разных легирующих элементов здесь используют следующие буквы:

- А — азот,

- Б — ниобий,

- В — вольфрам,

- Г — марганец,

- Д — медь,

- Е — селен,

- К — кобальт,

- М — молибден,

- Н — никель,

- Р — бор,

- С — кремний,

- Т — титан,

- Ф — ванадий,

- Х — хром,

- Ю — алюминий.

Те цифры, которые стоят после данных букв, указывают на среднее содержание этого элемента, измеряемое в процентах. Иногда цифр после соответствующей какому-либо элементу буквы нет, это значит, что содержание данного легирующего элемента в сварочной проволоке менее одного процента.

Если маркировка низкоуглеродистой или легированной сварочной проволоки заканчивается буквой А, это значит, что металл обладает поввышенными параметрами чистоты относительно таких веществ, как сера и фосфор. Марка СВ-08АА, например, ставится на проволоке с содержанием до 0,020% серы и до 0,020% фосфора. Если говорить о полной маркировке изделия, то перед перед индексом Св можно увидеть цифру, которая обозначает диаметр данной сварочной проволоки в миллиметрах, например, 3 Св-08А.

После такого обозначения ставится номер ГОСТ: 3 Св-08А ГОСТ 2246-70. Вот такая маркирвока будет использована для сварочной проволоки марки Св-08А диаметром три миллиметра с неомедненной поверхностью. Если проволока омедненная, то после обозначения ее марки ставится буква О. Та проволока, которая производится для изготовления сварочных электродов обозначается буквой Э.

Производимая в настоящее время сварочная проволока подразделяется на несколько видов:

- низкоуглеродистая,

- легированная,

- высоколегированная.

Суммарное содержание легирующих элементов у первой составляет до двух процентов, у второй – от двух до шести, у третьей – более шести. Поставки сварочной проволоки осуществляются в бухтахвесом в несколько десятков килограммов. Каждая бухта оснащается биркой со всей необходимой информацией о продукте. Здесь указывают сведения о заводе-изготовителе, размещают условное обозначение материала, номер его партии, ставят клеймо ТК. Заказчик может получить сварную проволоку в намотке на катушки или кассеты.

При трансопртировке и хранении сварочной проволоки необходимо соблюдать условия защиты ее от загрязнения, механических повреждений, ржавления. Очитска загрязненной проволоки проводится с помощью станков на наждачных кругах. Влага устраняется путем прокалки.

Типы и спецификации сварочной проволоки с сердечником для сварки MIG и флюсом (с таблицей)

Проволока для сварки MIG

При газовой дуговой сварке металла (GMAW) вам не нужно использовать стержневой электрод или присадочный стержень.

Вместо этого все, что вам нужно для наплавки, поступает из катушки с металлической проволокой.

В этом процессе сварки, более известном как MIG, газовый баллон (обычно CO2 или аргон) обеспечивает защиту, пока проволока плавится до основного металла.

В настоящее время это наиболее распространенный процесс сварки конструкций и изготовления изделий.

Когда сварщик нажимает на курок на своей горелке MIG (показано ниже), устройство подачи проволоки продвигает проволоку через латунное сопло. Это обеспечивает высокую точность и беспрепятственный обзор того, что происходит внутри сустава.

Сварка в разном положении намного проще, чем с SMAW. А поскольку катушка вмещает проволоку на милю, вам не нужно останавливаться и перезагружать ее очень часто. (Термин MIG, кстати, означает «металлический инертный газ».

Однако, поскольку CO2 и O2 являются химически активными газами, при использовании этих газов правильнее сказать MAG – металлический активный газ. )

)

Классификация проводов

В процессе GMAW необходимо учитывать два расходных материала – газ и проволоку.

Подобно стержневым электродам, существует система классификации для различных вариантов MIG-проволоки, которая управляется Американским обществом сварщиков.

У Американского общества инженеров-механиков тоже есть код, но он почти идентичный.

Код AWS для сплошной стальной проволоки известен как AWS A5.18.

Вот что означает классификационный номер обычной проволоки для низкоуглеродистой стали ER70S-6:

- ER – Электро стержень

- 70 – Это двух- или трехзначное число представляет минимальную прочность на разрыв металла сварного шва, измеренную в фунтах на квадратный дюйм (PSI), умноженную на 1000.

- S – Сплошной провод.

- 6 – Этот номер (иногда с добавлением буквы) указывает на химические добавки, используемые в проволоке, которые могут повлиять на настройку полярности на машине.

Цифра 6 в данном случае означает, что в проволоку было добавлено больше раскислителей, что полезно при сварке грязной или ржавой стали.

Другой тип проволоки из углеродистой стали общего назначения – ER70S-3. В этом нет добавленных химикатов, поэтому он используется в основном для новой или чистой стали.

Чаще всего используются алюминиевые проволоки MIG: ER5056, мягкая проволока с хорошей пластичностью, и ER5356, которая тверже и имеет высокий предел прочности.

Проволока MIG из нержавеющей сталиимеет обозначения ER308, ER316 и ER308 – L. L означает низкое содержание углерода, что обеспечивает дополнительную устойчивость к коррозии.

Диаметр проволоки

После определения типа проволоки для сварочного оборудования, для приобретения этих расходных материалов потребуются два дополнительных элемента информации.

Первый – это диаметр проволоки, который обычно выражается в тысячах дюймов. Наиболее распространенные размеры для сварки листового металла – 0,35 и 0,45.

Количество проводов

При покупке проволоки MIG ваше последнее решение касается количества проволоки и ее размещения.

Например, Lincoln Electric предлагает ER70S-6 как катушку на 44 фунта или барабан на 1000 фунтов.

Очевидно, механизм подачи проволоки на сварочном аппарате будет определять, какой вариант будет выбран.(В небольшой непромышленной машине MIG используется катушка гораздо меньшего размера, чем вы видите на фотографии ниже.)

ПроволокаMIG также может быть заказана с «длинами резки TIG». Это относится к трехфутовым прядям, используемым при сварке TIG. Размеры диаметров в этом случае даны не в десятичной дроби, а как обычные размеры стержней для сварки TIG, например 1/16 или 3/32.

Связанные : Best MIG Wire

Настройки провода

Приведенная ниже таблица обычно встречается в спецификациях расходных материалов, и ее стоит скопировать для справки. В нем рассказывается, как настроить элементы управления на вашем оборудовании и какой газ вам нужен, в зависимости от процесса сварки.

В нем рассказывается, как настроить элементы управления на вашем оборудовании и какой газ вам нужен, в зависимости от процесса сварки.

Прочтите по теме : Настройки сварки MIG – Как установить правильные параметры

Порошковая проволока

Использование «порошковой» проволоки позволяет сварщику MIG пропускать резервуар с CO2 или аргоном и выполнять сварку без газа. Это потому, что сердечник проволоки содержит ингредиенты, которые защищают сварочную ванну.

Как и покрытия стержней стержня, сердечник заменяет резервуар с защитным газом. Это особенно полезно при сварке на открытом воздухе, поскольку для рассеивания сжатого газа достаточно сильного ветра. Этот процесс официально известен как Дуговая сварка порошковой проволокой (FCAW) .

Порошковая проволока также позволяет сварщику использовать более высокую силу тока и проволоку большего диаметра, чем сплошную проволоку. Этот процесс широко используется при сварке конструкций на открытом воздухе. Хотя порошковая проволока стоит значительно дороже, чем сплошная проволока MIG, вам не нужно иметь дело с резервуарами с газом или ждать, пока стихнет ветер, прежде чем приступить к сварке.

Этот процесс широко используется при сварке конструкций на открытом воздухе. Хотя порошковая проволока стоит значительно дороже, чем сплошная проволока MIG, вам не нужно иметь дело с резервуарами с газом или ждать, пока стихнет ветер, прежде чем приступить к сварке.

Несмотря на защитные добавки, порошковая проволока достаточно тонкая, чтобы стрелять из пистолета MIG. И шлак, который идет с этими ингредиентами, составляет лишь небольшую часть того, что появляется в процессе SMAW.

Обычная порошковая проволока часто обозначается как Self-Shielded или Innershield , это торговая марка, продаваемая Lincoln Electric. (Следовательно, когда не используется бензобак, процесс официально известен как FCAW-S.)

Классификация проволоки с сердечником из флюса

К счастью, стандарт AWS для порошковой проволоки для углеродистой стали (AWS A5.20) незначительно отличается от кода сплошного провода MIG.

Вместо ER для всех порошковых проволок номер начинается с буквы E (для электрода).

Вместо S для сплошной проволоки вы увидите букву T для трубчатой или C, обозначающую «составной» провод.

E70C-6 – пример порошковой проволоки общего назначения.

Цифра 7 в классификации означает предел прочности на разрыв, умноженный на 10 000 (вместо 1 000 в случае проволоки MIG без сердечника).

0 указывает положение сварки. (Ноль означает, что проволока подходит только для горизонтальной или плоской сварки.)

Одной из наиболее часто используемых порошковых проволок в строительстве является Innershield 232 компании Lincoln Electric (также известная как NR-232), которая соответствует стандарту AWS E71T-8.

Цифра 1 указывает, что провод можно использовать во всех положениях. Цифра 8 означает низкий уровень водорода, что напоминает обычный стержневой электрод E7018.

NR-232 популярен, потому что его химический состав соответствует сейсмическим требованиям для зон землетрясений, таких как Калифорния.С другой стороны, с проволокой труднее работать, чем с проволокой, не имеющей такого же уровня сейсмической стойкости.

В таблице ниже перечислены рекомендуемые параметры для NR-232 (произнесенное вслух «NR» звучит как «внутренний», что упрощает запоминание).

Число 0,068 в таблице – это диаметр проволоки. Обратите внимание на полярность DCEN. Обозначение CTWD означает «расстояние от наконечника до рабочего места», которое влияет на величину тока, проходящего через соединение. «Ставка депозита» помогает покупателю рассчитать, сколько денег потребуется для проекта.

Совместное использование защитного газа и порошковой проволоки

Когда в FCAW используется сжатый газ, процесс сварки известен как сварка порошковой проволокой или сварка порошковой проволокой с двойной защитой, поскольку и ингредиенты флюса, и сжатый газ создают защиту. Официальное обозначение – FCAW-G .

Вот более сложный пример порошковой проволоки E71T-1C JH8 , которая распадается следующим образом:

- E – Электрод

- 7 – Предел прочности на разрыв, измеренный в фунтах на квадратный дюйм (PSI), умноженный на 10 000; в данном случае 70 000 фунтов на квадратный дюйм.

Обратите внимание на разницу с MIG, в которой два числа умножаются на 1000.

Обратите внимание на разницу с MIG, в которой два числа умножаются на 1000. - 1 – Возможность сварки во всех положениях

- T – Тросик

- 1 – Это спецификация использования провода. Варианты варьируются от 1 до 14). Цифра 1 здесь указывает на то, что проволока имеет систему рутилового шлака (что означает, что химические добавки являются кислотными). Рутиловые покрытия обеспечивают хорошую свариваемость (низкое разбрызгивание, хорошее качество дуги и контроль сварочной ванны), но механические свойства не считаются такими прочными, как у базовой шлаковой системы.

- C – Эта буква означает, что для провода требуется защитный газ CO2. (M означает смесь защитного газа аргон / CO2.)

- JH8 – Этот дополнительный код обозначает максимальное количество диффундирующего водорода, которое может содержать провод. (Примечание редактора: не уверен, что означает буква «J»…) В этом примере на каждые 100 г металла шва допускается менее 8 мл водорода.

Чем меньше это число, тем меньше водорода допустимо в проволоке и, следовательно, меньше вероятность образования водородных трещин в окончательной сварке.

Чем меньше это число, тем меньше водорода допустимо в проволоке и, следовательно, меньше вероятность образования водородных трещин в окончательной сварке.

Сопутствующие товары : Лучшая порошковая проволока

Округление в большую сторону

Как видите, для изучения множества переменных, участвующих в выборе правильного провода, потребуется время.

Лучше сначала сосредоточиться на наиболее распространенных классификациях удилищ, а со временем поглотить весь остальной арсенал.

Тем не менее, сварщик начального уровня может столкнуться с необходимостью складировать расходные материалы или заменять пустые катушки на аппаратах MIG для опытных ветеранов.

Таким образом, проявление должной осмотрительности при правильном выборе и хранении изделий из проволоки имеет важное значение для предотвращения дорогостоящих ошибок в начале сварочных работ.

У Американского общества сварщиков есть справочники, которые можно купить, но их стоимость может быть непомерно высокой.

Обратитесь в школу или на рабочее место, чтобы узнать, можете ли вы получить доступ к справочнику и сделать ксерокопию любой информации, которую вам нужно поместить в папку с литературой.

Выбор провода MIG

Оффшорная конкуренция, рост стоимости сырья, более высокие тарифы на электроэнергию и повышенные транспортные расходы – это лишь некоторые из проблем, которые сегодня вынуждают производителей внимательно искать способы снижения затрат и, в конечном итоге, повышения чистой прибыли. Поскольку сварка может быть важной производственной деятельностью для многих компаний, обычно это один из первых производственных процессов, который подвергается тщательной проверке, когда целью является сокращение затрат. К сожалению, многие производители думают, что переход на более дешевую проволоку для сварки MIG станет серебряной пулей для увеличения баланса. На самом деле, проволока для сварки MIG более низкого качества может означать дополнительные затраты на операции до и после сварки, такие как резка, формовка, подготовка поверхности и стыков, предварительный нагрев, очистка, прихватывание, шлифовка и окраска.

Фактически, при рассмотрении общих затрат на сварку стоимость проволоки часто составляет примерно четыре процента от фактических затрат на сварку, в то время как основная часть затрат приходится на накладные расходы и оплату труда. Таким образом, экономия копейки на стоимости проводов в конечном итоге может стоить компании гораздо больше в плане снижения производительности труда, которого в противном случае можно было бы избежать.

Выбор качественной проволоки для сварки MIG имеет решающее значение. Он может быть более щадящим и обеспечивать надежную сварку даже в менее чем идеальных условиях.Возьмем, к примеру, тарелку с поверхностными загрязнениями. Правильная сварочная проволока MIG может сделать некоторые операции перед сваркой ненужными. По мере того, как все больше компаний переходят на робототехнику, качественная проволока для сварки MIG будет обеспечивать точность размещения проволоки и однородность сварного шва, уменьшая необходимость доработки.

Распространенные ошибки при выборе проволоки MIG и как их избежать

Наиболее распространенными типами проволоки MIG для сварки низкоуглеродистой стали являются ER70S-3 и ER70S-6. Эти провода предназначены для удовлетворения минимальных требований к прочности на разрыв 70 000 фунтов на квадратный дюйм.Но какой из них лучше всего подходит для конкретного приложения?

ER70S-3 обычно используется на чистом, не содержащем масла и ржавчине основном материале. Это также лучший выбор для предотвращения островков кремния, которые иногда могут образовываться в верхней части сварного шва, придавая ему «стеклянный» вид. Краска, нанесенная на силиконовый островок, позже может отслоиться. Кроме того, при многопроходной сварке островок кремния может быть обнаружен на рентгеновском снимке как включение шлака. Такие дефекты могут потребовать дорогостоящей доработки.

Выберите проволоку ER70S-6 для сварки на листах с прокатной окалиной или поверхностными загрязнениями, поскольку эта проволока содержит соответствующий раскислитель для решения этих проблем. Раскислитель поглощает кислород, так что он испаряется в дугу или образует оксиды накипи. ER70S-6 также лучше подходит для создания плавного перехода от сварного шва к основному металлу, также известного как врезка или врезка. Лучшая смывка может потребоваться в приложениях, подверженных усталости. Проволока ER70S-6 может обеспечить лучшее смачивание на носке сварного шва по сравнению с проволокой ER70S-3.

Раскислитель поглощает кислород, так что он испаряется в дугу или образует оксиды накипи. ER70S-6 также лучше подходит для создания плавного перехода от сварного шва к основному металлу, также известного как врезка или врезка. Лучшая смывка может потребоваться в приложениях, подверженных усталости. Проволока ER70S-6 может обеспечить лучшее смачивание на носке сварного шва по сравнению с проволокой ER70S-3.

Качественная проволока для сварки MIG имеет решающее значение для роботизированной сварки.

Beyond Mild Steel

Сталь HSLA (высокопрочная низколегированная) становится все более популярной для изготовления во многих отраслях промышленности.Кроме того, AHSS (улучшенная высокопрочная сталь) набирает обороты в автомобильной промышленности, где снижение веса становится приоритетом.

Однако исследования показали, что увеличение прочности основного металла в AHSS делает сварную конструкцию более восприимчивой к дефектам сварного шва. Дефекты и неоднородности в зоне сварного шва и термического влияния, которые ранее допускались при использовании низкоуглеродистой стали, могут привести к браку сварных конструкций из AHSS. Очень важно выбрать сварочные материалы премиум-класса и оптимизировать сварочные процедуры вместе с программой обеспечения качества для сварки AHSS.

Очень важно выбрать сварочные материалы премиум-класса и оптимизировать сварочные процедуры вместе с программой обеспечения качества для сварки AHSS.

При сварке HSLA (высокопрочная низколегированная) и AHSS (высокопрочная высокопрочная сталь) особенно важно уделять особое внимание подгонке электродов в зависимости от конкретных требований и условий применения. Эти приложения обычно менее прощают дефекты сварки.

«Соответствующий» металл сварного шва имеет минимальный заданный предел текучести и прочности на разрыв, равный или превышающий минимальные заданные прочностные характеристики основного металла.Однако в случае с чрезмерно совпадающим металлом сварного шва основной металл является регулирующей переменной. В этой ситуации важно проверить емкость основного металла, чтобы убедиться, что соединение

имеет необходимую прочность. Прежде чем делать окончательный выбор, всегда консультируйтесь со своим дизайнером, инженером по сварке и поставщиком электродов.

Влияние диаметра проволоки

Постоянный диаметр проволоки имеет решающее значение для обеспечения надлежащего прохождения тока от контактного наконечника к проволоке.Проволока недостаточного размера вызывает искрение между проволокой и внутренним диаметром наконечника, которое разрушает внутренний диаметр. наконечника и, в конечном итоге, соединяет наконечник с проводом. Проволока слишком большого размера вызывает чрезмерное усилие подачи, блокировку наконечника, проскальзывание проволоки и простои.

При изготовлении проволоки следует соблюдать осторожность, чтобы избежать резких изменений диаметра и литья, когда концы проволоки соединяются стыковыми сварными швами. Эти места производственного сварного шва внутри вашей катушки или барабана с проволокой часто могут вызывать значительные колебания диаметра проволоки или заливку проволоки MIG более низкого качества.Изменение диаметра проволоки со временем, даже в пределах диапазона спецификации AWS, также может повлиять на наплавку на целых восемь процентов. Один из способов, с помощью которого производители могут обеспечить постоянство диаметра проволоки и повысить качество сварного шва, – это проверить 100% проволоки с помощью методов лазерного микрометрического контроля.

Один из способов, с помощью которого производители могут обеспечить постоянство диаметра проволоки и повысить качество сварного шва, – это проверить 100% проволоки с помощью методов лазерного микрометрического контроля.

Важность химического состава

Убедитесь, что выбрали проволоку с постоянным химическим составом. Почему? Постоянный химический состав обеспечивает более стабильную работу.Стабильная производительность приведет к более строгому и стабильному контролю качества. Ваши операторы и инженеры-сварщики с большей вероятностью смогут настроить и забыть свои процедуры, вместо того, чтобы заново настраивать проволоку с сильно колеблющимся химическим составом.

Вот что следует учитывать. AWS A5.01 признает два метода анализа и контроля сплавов. В первом и наиболее распространенном варианте используется контроль партии по количеству плавок. Типичная сертификация тепла основана на небольшом образце, взятом из плавки расплавленной стали. Полученная в результате термосертификация показывает, что химический состав плавки стали находится в пределах спецификаций AWS для ее предполагаемого использования. Проблема в том, что этот небольшой образец для испытаний мельницы представляет химический состав огромного количества – часто 250 000 фунтов. – из жидкой стали.

Полученная в результате термосертификация показывает, что химический состав плавки стали находится в пределах спецификаций AWS для ее предполагаемого использования. Проблема в том, что этот небольшой образец для испытаний мельницы представляет химический состав огромного количества – часто 250 000 фунтов. – из жидкой стали.

Кроме того, во время непрерывной разливки стали в ковше происходит сегрегация элементов снизу вверх по мере разливки тепла. Обычно конец плавки (верхняя часть ковша) будет содержать сталь, которая имеет скопление остатков и элементов, которые не указывают на остальную часть тепла.Поскольку термическая сертификация представляет собой среднее значение начала, середины и конца плавки, существует некоторая вероятность того, что материал в плавке может содержать сталь, не отвечающую требованиям AWS. Кроме того, поскольку на заводе плавятся разные заказы, материалы с разным химическим составом могут смешиваться друг с другом. Этот переходный материал может изменить – иногда значительно – природу стали.

Второй метод анализа и контроля сплавов – это контролируемый химический состав.В этом сценарии каждая катушка поступающего прутка (обычно от 2500 до 4500 фунтов необработанной стальной проволоки) дважды проверяется производителем электродов на химический состав перед запуском в производство. Таким образом, свойства определенных рулонов стали согласовываются с качествами, которые желательны для конкретных электродов, и сталь соответственно запускается в производство электродов. По сравнению с методом тепловой сертификации этот метод обладает способностью обеспечивать дополнительную согласованность химического состава.

Также важно отметить, что, хотя AWS предоставляет требования к химическому составу готового продукта, отсутствует система мониторинга или контроля за соблюдением требований. Для некоторых приложений соответствие требованиям отрасли, для которой создается приложение, может быть более важным, чем соответствие стандартам AWS. Эти отраслевые стандарты включают Американское бюро судоходства (ABS), Военные требования США (MIL), Lloyds, Bureau Veritas и Американское общество инженеров-механиков (ASME). Барабаны

Барабаны

Speed-Feed® – это один из многих типов упаковки для проволоки SuperArc® MIG.

Упаковка: важнее, чем вы думаете.

При большом количестве вариантов упаковки, представленных сегодня на рынке, выбор правильной упаковки для проволоки MIG является важным фактором, влияющим на стоимость. Например, упаковка массой 250 фунтов и более в бочки, бобины или коробки может дать много преимуществ с точки зрения затрат. Как правило, из-за того, что производитель электродов требует меньше операций, эти пакеты предлагаются по более низкой цене за фунт.

Особенно желательно для роботизированных приложений или тяжелых полуавтоматических производственных цехов, оптовые упаковки позволяют сократить количество смен пакетов проволоки за смену или в неделю. С другой стороны, оптовые упаковки могут означать увеличение складских расходов и потерю площади для некоторых магазинов. Вот одно приблизительное практическое правило: некоторые в отрасли считают, что наилучшее соотношение цены и стоимости складских запасов достигается, когда упаковка исчерпывается и заменяется примерно каждые 30–45 дней.

Также обратите внимание на условия магазина при рассмотрении вариантов упаковки. В то время как одна компания может увидеть преимущества в затратах при покупке бухты, другой производитель с пыльными и влажными условиями в цехах и / или ограниченным пространством может быть мотивирован к выбору коробки или барабана, которые обеспечивают полное закрытие. Кроме того, помните, что при сварке оголенная проволока электрически горячая. В целях безопасности некоторые магазины могут предпочесть закрытую упаковку. И хотя открытая катушка может быть дешевле, чем упаковка барабана или коробки, движущиеся части размотчика могут представлять угрозу безопасности.Кроме того, установщику потребуется постоянное техническое обслуживание и уход – другие факторы стоимости, которые следует учитывать.

Стоимость утилизации – еще одна проблема для производителей. Чтобы сэкономить еще больше, выберите полностью перерабатываемую картонную коробку, которую можно раздавить и измельчить, вместо деревянной катушки или барабана с металлическими ободками. Кроме того, использование перерабатываемых ящиков будет способствовать соблюдению компанией ISO 14001, последнего стандарта поставщиков в автомобильной и других отраслях.

Кроме того, использование перерабатываемых ящиков будет способствовать соблюдению компанией ISO 14001, последнего стандарта поставщиков в автомобильной и других отраслях.

Ящики Lincoln Accu-Pak® для проволоки MIG оснащены подъемными ремнями для облегчения работы.

Такие предметы, как подъемные ремни, облегчают операторам работу с упаковкой. Кроме того, деревянный поддон под упаковкой позволяет удобно перемещаться с помощью вилочного погрузчика. Напротив, цельные бумажные поддоны легче повредить вилочным погрузчиком. Наконец, выберите упаковку, которая соответствует планировке завода. Например, если некоторые из сварочных станций расположены на антресольном уровне, может быть труднее поднимать и использовать некоторые типы упаковок в этих ограниченных пространствах.

Переход на MIG

До этого момента мы обсуждали, как получить максимальную отдачу от проволоки MIG.Но что, если производитель в настоящее время использует стержневой электрод, порошковую проволоку, дугу под флюсом или точечную контактную сварку? Может ли переход на MIG принести пользу в таких приложениях?

От автомобильных деталей до сборных конструкций, судостроения, металлических зданий и изделий из листового металла – все они часто получали выгоды от перехода на проволоку MIG. Преимущества включают сварку без шлака с меньшими затратами на очистку даже при многопроходных операциях. Кроме того, MIG требует более низкого уровня навыков оператора, чем ручная сварка или TIG.

Преимущества включают сварку без шлака с меньшими затратами на очистку даже при многопроходных операциях. Кроме того, MIG требует более низкого уровня навыков оператора, чем ручная сварка или TIG.

Использование двух проволок MIG, называемое процессом Tandem MIG®, обеспечивает меньшее тепловложение, чем дуга под флюсом, а также меньшие искажения. Он также очень универсален и может использоваться с широким спектром материалов, от высокопрочных / низколегированных металлов до современных высокопрочных сталей (AHSS).

В зависимости от оборудования и процедур, MIG может выполнять сварку во всех положениях, что означает меньшие затраты на крепление или позиционер. Кроме того, он имеет более низкое тепловложение, за исключением MIG в режиме дуговой сварки со струйной сваркой, что снижает деформацию и отсутствие прожога в готовом сварном шве.Другие преимущества включают высокий КПД электрода от 97 до 98 процентов. Для сравнения, SMAW предлагает эффективность всего от 60 до 70 процентов из-за таких факторов, как разбрызгивание, выгорание шлакового покрытия и потеря шлейфа.

Кроме того, сплошная проволока MIG обычно имеет лучшее размещение, чем порошковая проволока. Размещение проволоки – это способность проволоки выходить из контактного наконечника каждый раз в одном и том же месте для точного размещения сварного шва. Это может быть важным соображением, особенно в автоматизированных приложениях.Сравнивая размещение проволоки MIG в стыке, обратите внимание на проволоку с однородным литьем, которая поможет точно разместить проволоку.

Заключение

Если вы хотите снизить общие затраты на сварку, обратите внимание не только на цену проволоки. Экономия пары пенсов в краткосрочной перспективе может стоить вам сотни долларов потери производительности в долгосрочной перспективе. Убедитесь, что вы выбрали правильный провод для конкретного применения, убедитесь в его химическом составе и приобретите лучший вариант упаковки для завода, на котором он будет использоваться.Качество проволоки MIG имеет значение в вашей общей структуре затрат. Выбирай с умом.

Выбирай с умом.

GMAW (сварка MIG), спецификация

ЭлектродыGMAW (сварка MIG) обозначаются некоторыми буквами и цифрами, такими как ER70S-6, ER90S-6 и E308L и т. Д. Я объясню значение этих символов:

ДЛЯ УГЛЕРОДНОЙ СТАЛИ ИЛИ МЯГКОЙ СТАЛИ (НАПРИМЕР, КАК ER70S-6 ИЛИ ER70S-3)

Где,

ER – обозначает электрод или присадочный стержень

XX – обозначает минимальную прочность на разрыв наплавленного металла сварного шва

S – Подставки для сплошной проволоки

Y – Обозначает химический состав добавок , таких как раскислитель или очищающее средство, используемых на электроде, это также может повлиять на настройку полярности.

ДЛЯ ПРИМЕРА:

ER70S-6

Где,

ER – обозначает сварочный электрод или присадочную проволоку

70 – обозначает минимальную прочность на растяжение наплавленного металла шва, которая должна составлять 70 Ksi или 70 000 Psi

S – Подставки для сплошной проволоки

6 – Отражает количество окислителя и чистящего средства на электроде. В частности, цифра 6 означает, что в проволоку добавлено больше раскислителей, что полезно при сварке грязной или ржавой стали.

В частности, цифра 6 означает, что в проволоку добавлено больше раскислителей, что полезно при сварке грязной или ржавой стали.

ДЛЯ НЕРЖАВЕЮЩЕЙ СТАЛИ

Электроды из нержавеющей стали обозначаются несколько иначе. Некоторые из обычно используемых электродов из нержавеющей стали – это ER308L и ER309L и т. Д. Значение этих символов поясняется ниже;

ER308L

Где;

ER – Стенды для электрода или присадочной проволоки

308 – Обозначает марку нержавеющей стали электродов или присадочной проволоки

L – Обозначает, что это низкоуглеродистый электрод

ДЛЯ АЛЮМИНИЯ

Для алюминия электроды обозначаются как ER4043, ER5350 и т. Д.Эти электроды обозначаются по-разному. Например;

ER4043

Где,

ER – Стенды для электрода или присадочной проволоки

4 – Обозначает серию алюминия, из которой изготовлен электрод. В данном случае это алюминий серии 4000

В данном случае это алюминий серии 4000

043 – отражает количество силикона, добавленного к электроду

ЗАЩИТНЫЙ ГАЗ:GMAW требует защитного газа для защиты сварочной ванны от атмосферного загрязнения .Следующие газы используются в качестве защитного газа;

- Аргон

- Двуокись углерода

- Гелий

(ПРИМЕЧАНИЕ: всякий раз, когда двуокись углерода используется в качестве защитного газа при газовой дуговой сварке (GMAW). Используется термин сварка MAG (Metal Actve Gas), потому что углерод диоксид является активным газом. Принимая во внимание, что другие защитные газы, такие как аргон и гелий, являются инертными по своей природе. Следовательно, всякий раз, когда эти газы используются в качестве защитного газа, используется термин сварка MIG (металл , инертный газ ).)

Эти газы используются по отдельности или также может использоваться комбинация газов. Обычно используемые комбинации инертных газов:

Обычно используемые комбинации инертных газов:

- 75% аргона + 25% двуокиси углерода (наиболее популярная комбинация)

- 98% аргона + 2% двуокиси углерода

Аргон помогает добиться более чистого шва, тогда как двуокись углерода помогает получить более глубокое проплавление. Двуокись углерода также можно использовать отдельно, и она эффективна при сварке более тонких металлов.

Взаимосвязь между диаметром присадочной проволоки, диапазоном тока и скоростью подачи проволоки:При сварке MIG / MAG напряжение, ток и скорость подачи проволоки должны контролироваться для звуковой сварки.

Напряжение управляет профилем сварки.В то время как Current контролирует подвод тепла, размер сварного шва и глубину проплавления.

В следующей таблице (Таблица – 1) указаны текущий диапазон и скорость подачи присадочной проволоки в зависимости от диаметра присадочной проволоки. Эта таблица является всего лишь руководством, и диапазоны могут варьироваться в зависимости от защитного газа и основного металла.

| S. | Диаметр (мм) | Диапазон тока (A) | Скорость подачи проволоки (м / мин) | ||||

| 1 | 0.6 | 40-100 | 2-5 | ||||

| 2 | 0,8 | 40-150 | 3-6 | ||||

| 3 | 1.0 | 100-280 | 3-12 | 4 | 1,2 | 120-350 | 4-18 |

Типы сварочной проволоки из нержавеющей стали, характеристики и применение

Наша фабрика поставляет сварочную проволоку из нержавеющей стали различных типов и спецификаций.наша сварочная проволока из нержавеющей стали подразделяется на разные виды сварки. Например, наша сварочная проволока ER307 используется для сварки нагревательных труб котлов, деталей печи, теплообменника и преобразователя, а наша сварочная проволока из нержавеющей стали ER307 в основном используется для снижения плотности сварного шва, она обладает хорошей стойкостью к растрескиванию при сварке марганцевой стали и поковка из углеродистой стали и т. д. Наша сварочная проволока из нержавеющей стали получила сертификаты ISO9001, ISO14000 DIN, CWB, GB / T, BS, EN и AWS и достаточно безопасна в процессе сварки.

д. Наша сварочная проволока из нержавеющей стали получила сертификаты ISO9001, ISO14000 DIN, CWB, GB / T, BS, EN и AWS и достаточно безопасна в процессе сварки.

Характеристики сварочной проволоки из нержавеющей стали:

- Сварочная проволока для сварки MIG из нержавеющей стали: диаметр 0,80 / 1,00 / 1,20 / 1,60 / 2,00 / 2,40 мм, уплотнительный стержень или катушка – по 100 метров каждая.

- Проволока нержавеющая AISI 302/302 (soft, 1/4 HARD, 1/2 HARD): способ упаковки – катушка или рулон; диаметр: 0,25 / 0,30 / 0,35 / 10,00 мм.

| Тип провода | Сечение провода | Размер катушки | Вес нетто | |||||

|---|---|---|---|---|---|---|---|---|

| Провод MIG | φ 0.8–2,4 (мм) | D100 мм D200 мм D300 мм D270 мм | 1 кг 5 кг 15 кг 20 кг | |||||

| Проволока для сварки TIG | φ1,6–5,0 (мм) | Длина прямого провода: 1 метр | 5 кг 10 кг | |||||

| Описание типа | Химический состав сварочной проволоки (%) | |||||||

| Тип | Механические свойства или осажденный металл | С | Si | Mn | Cr | Ni | Пн | |

| ER316 | 578 | 38 | 0. 050 050 | 0,60 | 1,78 | 19,61 | 15,50 | 2,20 |

| ER316L | 590 | 40 | 0,025 | 0,42 | 1,91 | 19,10 | 12,58 | 2,57 |

| ER316LSi | 562 | 31 | 0.021 | 0,77 | 1,95 | 19,20 | 13,45 | 2,58 |

Применение сварочной проволоки из нержавеющей стали:

Выхлопные системы, альтернативная энергия, пищевая промышленность: оборудование, машиностроение, нефтегазовая промышленность: переработка и хранение газа и др.

Если вам нужно узнать цену, пожалуйста, свяжитесь с бизнес-отделом по электронной почте:

Понимание A5.

36 Технические условия на сварочную проволоку из углеродистой и низколегированной стали

36 Технические условия на сварочную проволоку из углеродистой и низколегированной стали13 нояб.2018 г.

Несмотря на то, что спецификации Американского сварочного общества (AWS) не всегда легко интерпретировать, они предоставляют производителям присадочных металлов ценную информацию, которая поможет им при производстве их сварочной проволоки и электродов.

Они устанавливают требования к механическим и химическим свойствам, которым должен соответствовать присадочный металл, чтобы соответствовать заданной классификации. Специалисты по сварке в комитетах AWS, которые следят за разработкой этих спецификаций, очень внимательно следят за тем, чтобы устанавливать стандарты, обеспечивающие высочайшее качество сварки большинства основных металлов.Это, в свою очередь, дает вам уверенность в использовании продукта для ваших сварочных процедур.

Спецификация A5.36 представляет собой открытую классификацию углеродистой и низколегированной порошковой и металлической порошковой проволоки, которая позволяет изделиям иметь дополнительную классификацию

, указывающую на механические свойства и удобство использования,

на основе испытаний.

Более новая спецификация, A5.36 / A5.36M: 2016 Спецификация для порошковых электродов из углеродистой и низколегированной стали для дуговой сварки порошковой проволокой и электродов с металлическим сердечником для газовой дуговой сварки металла , объединяет четыре других спецификации AWS и является одной, которая вызывает несколько вопросов.Объединяет:

A5.20 / A5.20M: 2005 Электроды из углеродистой стали для дуговой сварки порошковой проволокой

A5.29 / A5.29M: 2010 Технические условия на электроды из низколегированной стали для дуговой сварки порошковой проволокой

A5.18 / A5.18M: 2017 Технические условия на электроды и стержни из углеродистой стали для дуговой сварки в среде защитных газов

A5.28 / A5.28M: 2005 Технические условия на электроды из низколегированной стали для электродов из низколегированной стали и стержни для дуговой сварки в среде защитных газов

Так почему же A5. 36 спецификация разработана? А что это для тебя значит?

36 спецификация разработана? А что это для тебя значит?

A5.36 открытая классификация в сравнении с фиксированной классификацией

Традиционно AWS предписывает фиксированные классификации присадочных металлов. Это означает, что сварочная проволока или электрод не могут быть классифицированы как обладающие какими-либо другими механическими свойствами, кроме тех, которые определены в рамках этой классификации. Единственными другими вариантами являются обозначения, которые позволяют производителям присадочных металлов классифицировать изделия с дополнительными механическими свойствами; однако эти возможности ограничены.

Например, если проволока должна соответствовать ударной вязкости с V-образным надрезом по Шарпи (CVN), равной 20 фут-фунт. при -20 градусах по Фаренгейту (или 20 фут-фунт при -40 градусах по Фаренгейту с добавлением обозначения J) производители присадочного металла могут классифицировать его только как таковой – даже если смена защитного газа улучшит его ударные свойства или продукт просто способен достичь лучших свойств.

И наоборот, A5.36 – это открытая классификация углеродистой и низколегированной порошковой и металлической сварочной проволоки, которая позволяет изделиям иметь дополнительную классификацию для указания механических свойств и удобства использования на основе испытаний.Он был разработан с учетом двух ключевых преимуществ:

1) Обеспечение гибкости в классификации присадочных металлов для удовлетворения более широкого спектра приложений и требований рынка. Появление новых сплавов основных металлов требует сварочной проволоки и электродов, способных удовлетворять меняющиеся механические требования к материалам – например, повышенной прочности и ударной вязкости. Классификация дает вам больше вариантов присадочного металла на выбор для этих применений.

2) Чтобы лучше определить рабочие характеристики существующих продуктов.Производители присадочного металла могут продемонстрировать полный спектр механических свойств, которые может обеспечить продукт, после подтверждения его посредством испытаний. В предыдущем примере продукт также может оказывать воздействие на 20 фут-фунтов. при -50 градусах по Фаренгейту под A5.36.

В предыдущем примере продукт также может оказывать воздействие на 20 фут-фунтов. при -50 градусах по Фаренгейту под A5.36.

1) Внедрение новых типов сварочной проволоки и электродов для большего числа применений Короче говоря, спецификация A5.36 допускает:

2) Использование большего выбора защитных газов

3) Дополнительные варианты уровней прочности присадочного металла

4) Больше гибкости благодаря ударным свойствам

5) Больше гибкости в условиях термообработки (например,г., после сварки или после термообработки)

Обратите внимание, что введение спецификации A5.36 не исключает продолжения A5.20, A5.29, A5.18 или A5.28. Это популярные спецификации, широко используемые в процедурах сварки, и они будут использоваться и дальше.

Знание присадочного металла с открытой классификацией A5.36 обеспечивает улучшенную вязкостьпотенциально снижает необходимость проведения дополнительных квалификационных испытаний

на основе новых материалов и требований к сварке.

Интерпретация открытой классификации A5.36

В спецификации A5.36 используются отдельные обозначения в своей открытой системе классификации по сравнению с фиксированной классификацией AWS. Сравнение этих двух может внести некоторую ясность.

Рассмотрим проволоку AWS E71T-1CJ h5 для порошковой газовой защиты (FCAW) из углеродистой стали с фиксированной классификацией по A5.20. Обозначения следующие:

1) E означает, что изделие является электродом.

2) 70 означает предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм.

3) 1 означает способность проволоки сваривать во всех положениях.

4) T означает, что это трубчатый провод.

5) 1 означает, что это газозащитный шлак на основе рутила с хорошими эксплуатационными характеристиками.

6) C означает, что для проволоки требуется 100-процентный защитный газ – двуокись углерода.

7) J обозначает ударную вязкость по CVN 20 фут-фунт. при -40 градусов по Фаренгейту.

8) h5 показывает, что проволока содержит 4 мл диффундирующего водорода на 100 г сварного изделия.