Маркировка электродов – расшифровываем таинственные письмена производителя

Маркировка сварочных электродов содержит в себе всю необходимую информацию о них – начиная от завода изготовителя и заканчивая составом. Можно идеально подобрать материал для работы в определенных условиях с конкретными металлами и сплавами, всего лишь осмотрев знаки, нанесенные на упаковку, даже не вскрывая ее.

1 Основное назначение и состав электродов

Электрод представляет собой металлический либо же неметаллический стержень, который обеспечивает доставку тока к изделию. Поэтому обязательным требованием к материалу, из которого состоят данные элементы, является хорошая электропроводность. Для их изготовления в основном используются проволоки из сплавов различной степени легированности.

Кроме того, нужные свойства достигаются за счет покрытия. Оно обеспечивает надежную защиту от газов, таких как азот и кислород, способствует стабильному горению дуги и даже удаляет все вредные примеси, которые находятся в расплавленном металле.

В общем, для того чтобы достичь всех вышеуказанных свойств, покрытие должно иметь в своем составе следующие компоненты. Благодаря шлакообразующим веществам (каолин, марганцевая руда, мел, титановый концентрат, мрамор, кварцевый песок и т.д.) осуществляется надежная защита от негативного воздействия азота и кислорода, которые могут привести к окислению. А чтобы удалить из уже расплавленного металла кислород, необходимы ферросплавы титана, марганца, алюминия и кремния, которые относятся к группе раскисляющих веществ.

Защитную газовую среду создают специальные газообразующие компоненты, к ним относятся древесная мука и декстрин. Для того чтобы шов имел достойные характеристики (износостойкость, не был подвластен коррозии и т.д.), понадобятся и специальные легирующие добавки. Их очень много, перечислим только основные: хром, титан, никель, опять-таки марганец и ванадий.

2 Маркировка электродов и требования к ним

Итак, электроды делятся на плавящиеся и неплавящиеся. К первому типу относятся стальные, медные, чугунные и бронзовые изделия, имеющие дополнительное покрытие. Существуют также плавящиеся непокрытые элементы, но их в основном используют только в качестве проволоки для сварочных работ с применением защитных газов. Неплавящимися видами электродов являются вольфрамовые, торированные и лантанированные.

Кроме того, разделяются они и по виду покрытия. Если маркировка электродов для сварки содержит букву А, то значит, покрытие кислое, и такое изделие не рекомендуется использовать для работ со сталями, имеющими повышенное содержание углерода и серы.

Оснóвное покрытие обозначается буквой Б, ими так же, как и предыдущими, запрещается варить в вертикальном положении. Аналогичный запрет по способу сварки имеют и рутиловые покрытия (Р). Буква Ц соответствует целлюлозному, такие электроды отлично себя ведут в абсолютно любом положении, но их недостатками можно назвать разбрызгивание и необходимость следить, чтобы не было перегрева. Последний тип АЦ, РБ – смешанные, нашедшие свое применение для сварки трубопроводов и различных конструкций. Запрещенным для них является потолочное положение.

Разобравшись с тем, что представляют собой данные элементы и из чего состоят, стоит немного уделить внимания и требованиям, которые предъявляются к ним. Так, сварочный электрод в обязательном порядке должен обеспечивать устойчивое горение дуги, благодаря чему металл будет плавиться равномерно. Также полученный шов должен иметь заданный химический состав, который определяется в зависимости от условий эксплуатации детали и состава металла свариваемых изделий.

Также полученный шов должен иметь заданный химический состав, который определяется в зависимости от условий эксплуатации детали и состава металла свариваемых изделий.

Производительность должна быть максимальной, а разбрызгивание, выделение угарного газа и токсических веществ, наоборот, минимальными. Необходимо чтобы шлаковая корка легко отделялась от шва. Кроме того, должны быть достигнуты требуемые механические свойства, а также износостойкость и устойчивость к столь вредной коррозии. Теперь же рассмотрим другие особенности маркировки.

3 Расшифровка маркировки электродов для сварки – получаем больше сведений

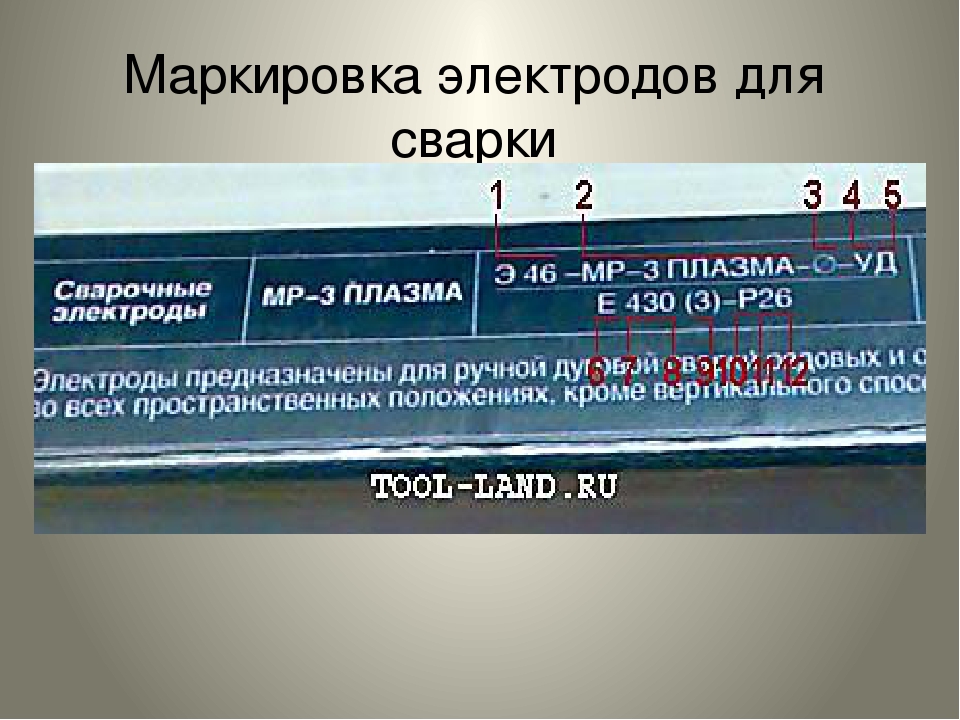

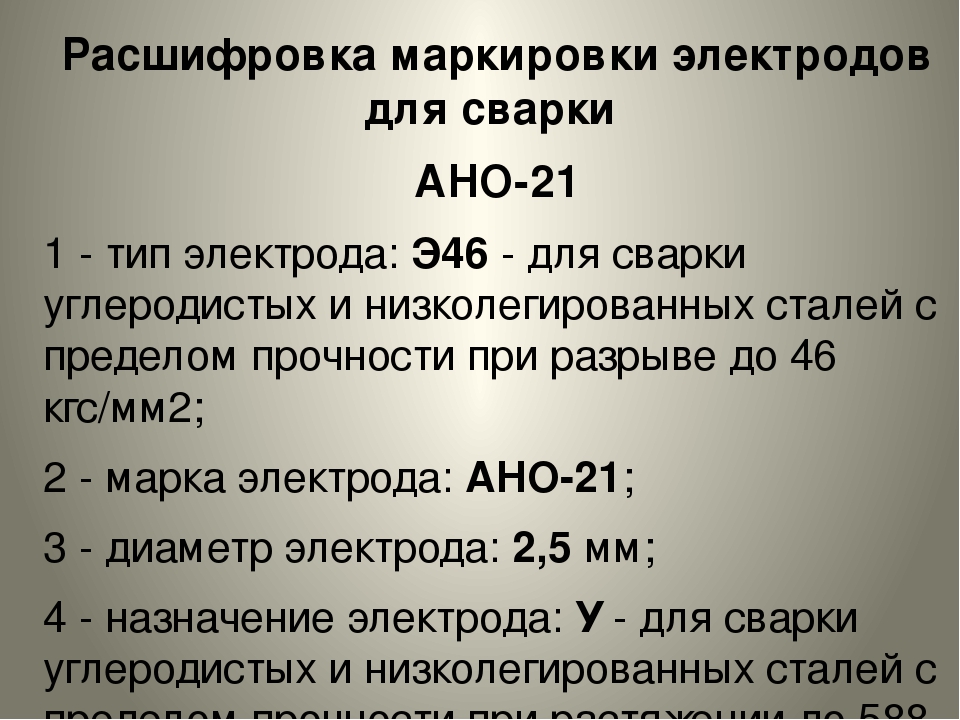

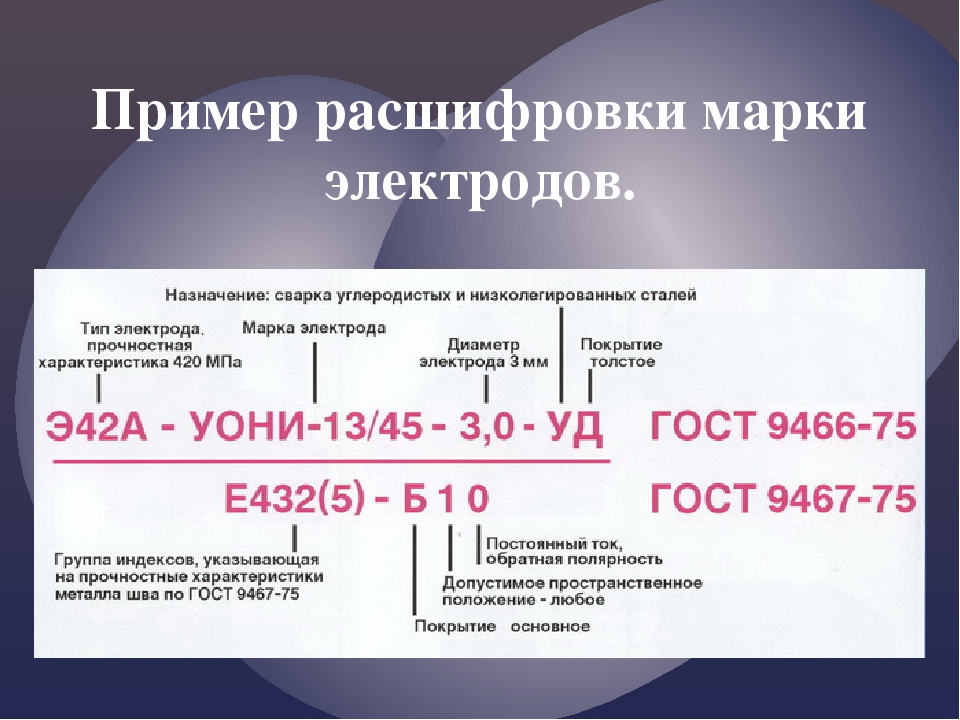

Теперь рассмотрим более конкретно, как же осуществляется расшифровка маркировки электродов для сварки. Итак, первыми символами всегда обозначается тип с указанием максимально допустимой нагрузки. Например, Э46 означает, что соединенные элементы смогут выдержать нагрузку в размере 46 кг на 1 мм2. Далее следует непосредственно марка с указанием завода-изготовителя, а за ней указываются толщина и назначение:

Далее следует непосредственно марка с указанием завода-изготовителя, а за ней указываются толщина и назначение:

- если увидите букву У, это означает, что данный электрод пригоден для сварки низколегированных и углеродистых сталей;

- Л – обработка легированных конструкционных сплавов;

- если необходимо работать с теплоустойчивыми или же высоколегированными сталями, то на электродах должны быть буквенные обозначения – Т и В, соответственно;

- когда требуется наплавка слоя с особыми свойствами, этому материалу соответствует буква Н.

Маркировка, показывающая толщину покрытия, обозначается так: М – тонкое, среднее – С, затем идет толстое – Д и максимально возможное характеризуется буквой Г. Следующим указывается диаметр. В случае, когда численные обозначения отсутствуют, а есть только значок, значит, размер указан на печати. Затем идут индекс и его значение, указывающие характеристику металла, а именно его относительное удлинение, ударную вязкость и сопротивление разрыву. Более конкретно уточнить данные значения можно в ГОСТе 9467–75.

Более конкретно уточнить данные значения можно в ГОСТе 9467–75.

Не все электроды позволяют производить сварку в любой пространственной ориентации, и про это также можно прочитать в шифре.

Предпоследним пишется вид покрытия, о нем подробно было рассказано выше. А последние две цифры, это возможное пространственное положение электрода и рекомендуемое значение тока. 1 – электроды для сварки в любом положении, 2 позволяет работать почти как угодно, кроме “сверху вниз”. Если предпоследней будет цифра 3, значит, ограничения распространяются еще и на потолочную ориентацию. Нижние швы, а также нижние в “лодочку” варятся электродами, имеющими обозначение 4.

Последняя цифра, соответствующая току, будет иметь такие значения:

Эта цифра выбирается еще и в зависимости от полярности тока: 1, 4, 7 – любая, 2, 5, 8 – прямая, и оставшиеся 3, 6, 9 – обратная.

Кроме того, на упаковку наносится еще и дополнительная маркировка, говорящая о том, что внутри находится довольно хрупкий товар, боящийся сырости.

маркировка и применение. О сварке и сварочном оборудовании.

Марки электродов и их назначения приведены в таблицах 1—7.Таблица 1. Электроды для сварки углеродистых и низколегированных сталей | ||||

| Марка электрода | Тип покрытия | Род тока и полярность | Коэффициент наплавки, г/А.ч | |

| Тип Э42 | ||||

| ОМА-2 | АЦ | Постоянный и переменный | 7,0-9,0 | Для сварки конструкций из тонколистовых сталей |

| АНО-5 | РЖ | Постоянный и переменный | 11,0 | Для сварки ответственных конструкций, работающих при статических и динамических нагрузках |

| АНО-1 | РЖ | Постоянный и переменный, 65В | 15,0 | Для сварки длинных и многопроходных швов |

| ВСЦ-4 | Ц | Постоянный, любая полярность | 10,5 | Сварка первого и второго слоев стыков труб из низкоуглеродистых сталей |

| Тип Э42А | ||||

| СМ-11 | Б | Постоянный, обратная полярность | 9,5 | Сварка особо ответственных конструкций, в том числе работающих при отрицательной температуре |

| Тип Э46 | ||||

| АНО-3/АНО-4 | Р | 8,5 | Сварка ответственных конструкций, в том числе работающих при динамических нагрузках | |

| ОЗС-4/МР-3 | Р | Переменный, постоянный, обратная полярность | 8,0-9,0 | Сварка ответственных металлоконструкций |

| ОЗС-6 | РЖ | Переменный, постоянный, обратная полярность | 8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-12 | Р | Постоянный и переменный | 7,5-8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей, наиболее пригодны для сварки тавровых соединений |

| РБУ-4/РБУ-5 | Р | Переменный, обратная полярность | 9,5-10,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-3 | РЖ | Переменный, постоянный, обратная полярность, 65В | 15,0 | Сварка ответственных конструкций из низкоуглеродистых сталей, сварка опиранием электрода |

| ОЗСЧ-17Н | РЖ | Постоянный и переменный | 9-10 | Сварка методом наклонного электрода на специальных установках |

| Тип Э46А | ||||

| УОНИ 13/45 | Б | Постоянный, обратная полярность | 8,5-10 | Сварка особо ответственных конструкций, в том числе работающих при низких температурах |

| Э138/45Н | Б | Постоянный, обратная полярность | 8,5 | Сварка подводной части корпусов судов |

| Тип Э50 | ||||

| ВСЦ-4А | Ц | Постоянный, любая полярность | 10,0-10,5 | Сварка первого и второго слоев стыков труб из низколегированных сталей |

| ВСН-3 | Б | Постоянный, обратная полярность | 9,0 | Сварка трубопроводов из стали 10Г2, работающих при температуре до —70°С |

| Тип Э50А | ||||

| УОНИ-13/55 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных конструкций из низко- и среднеуглеродистых сталей, работающих в условиях севера |

| ДСК-50 | Б | Постоянный, обратная полярность, переменный | 10,0 | Ответственные конструкции из низколегированных сталей 14ХГС и 15ХСНД |

| ОЗС-18 | Б | Постоянный, обратная полярность | 9-9,5 | Ответственные конструкции из низколегированных сталей 10ХНДП, толщиной до 15 мм |

| К-5А | Б | Постоянный, обратная полярность, переменный, 65В | 9,0 | Ответственные конструкции из углеродистых и низколегированных сталей |

| Э-138/50Н | Б | Постоянный, обратная полярность | 9,0 | Сварка подводной части морских судов |

| АНО-9 | Б | Постоянный, обратная полярность, переменный | 9,5-10,0 | Сварка ответственных конструкций из углеродистых и низколегированных сталей |

| ЦУ-5 | Б | Постоянный, обратная полярность | 8,0-9,0 | Сварка труб поверхностей нагрева котлов, тонкостенных труб из сталей 10 и 20 |

| ТМУ-21 | Б | Постоянный, обратная полярность | 9,5-10,0 | Сварка трубопроводов из углеродистых и кремнемарганцевых сталей |

| Э55, Э60 | ||||

| УОНИИ-13/55У | Б | Постоянный, обратная полярность | 9,5 | Сварка ванным способом стержней арматуры железобетона из сталей Ст5, 18Г2С,

25ГС, 15ГС и др. |

| УОНИИ-13/65 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромо-молибденовых и хромокремнемарганцевых сталей |

| ВСФ-65 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромомолибденовых и хромокремнемарганцевых сталей |

| Э70, Э85 | ||||

| ВСФ-75 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| ЛКЗ-70 | Б | Постоянный, обратная полярность | 9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| УОНИИ-13/85 | Б | Постоянный, обратная полярность | 9,5-10,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| НИАТ-3М | Б | Постоянный, обратная полярность | 9,0-10,0 | Сварка конструкций из сталей с временным сопротивлением разрыву 60—100 кгс/мм2 (30ХГСА,

30ХГСНА и др. ) ) |

Таблица 2. Электроды для сварки легированных теплоустойчивых сталей | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Назначение | Рекомендуемая термообработка деталей |

| ЦЛ-14 | Э-09МХ | 10,5 | Сварка котлов и трубопроводов из сталей 12МХ, 15ХМ, 12Х1МФ и других, работающих при температуре до 540°С | Предварительный подогрев до 200—300°С, после сварки отпуск 710—730°С |

| ОЗС-11 | Э-09МХ | 8,0-9,0 | Сварка конструкций из сталей 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф и других, работающих при температуре до 510°С | Предварительный и сопутствующий подогрев до 150—200°С, после сварки отпуск 710°С |

| ТМЛ-1 | Э-09М1Х | 9,5-10,2 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С | |

| ТМЛ-2 | Э-09Х1МФ | 9,5-10,2 | ||

| ТМЛ-3 | Э-09Х1МФ | 9,5-10,2 | ||

| ЦЛ-20 | Э-09Х1М | 10,3 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С, кроме тонкостенных труб | |

| ЦЛ-38 | Э-09Х1М | 9,0-10,0 | Сварка тонкостенных трубопроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 540°С | Отпуск 710—730°С, 3 ч |

| ЦЛ-39 | Э-09Х1МФ | 9,0-10,0 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 585°С | Отпуск 730—750°С, 5 ч |

| ЦЛ-26М | Э-10Х3-М1БФ | 10,5 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 600°С, сварка разнородных сталей (например, 1Х11В2МФ и 12Х1МФ) | Отпуск 740—760°С |

| ЦЛ-17 | Э-10Х5МФ | 9,5-10,5 | Сварка конструкций из сталей 15Х5М, 12Х5МА, 15Х5МФА, работающих в агрессивных средах при температуре до 450°С | Предварительный и сопутствующий подогрев до 350—400°С |

Таблица 3. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-8 | Э-07 Х20Н9 | Св-04 Х19Н9 | 12-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-3 | Э-10Х17-Н13С4 | Св-15Х-18Н12С-4ТЮ | 11,5—12,5 | Сварка сталей типа 15Х18Н12С4ТЮ, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ЗИО-8 | Э-10Х25 Н13Г2 | Св-07Х-25Н13 | 13,3 | Сварка конструкций и трубопроводов из двухслойных сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| УОНИИ-13/НЖ | Э-12Х13 | Св-12Х13 | 10-12 | Сварка ответственных конструкций из хромистых сталей 08X13, 12X13 |

| ОЗЛ-22 | Э-02Х21 Н10Г2 | Св-01Х-18Н10 | 12-14 | Сварка конструкций из сталей Х8Н10, Х18Н12 и других, работающих в окислительных средах типа азотной кислоты |

| ОЗЛ-14А | Э-04 Х20Н9 | Св-01 Х19Н9 | 10-12 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-36 | Э-04 Х20Н9 | Св-01 Х19Н9 | 13-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-7 | Э-08Х20 Н9Г2Б | Св-01 Х19Н9 | 11,5-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-11 | Э-08Х20 Н9Г2Б | Св-07Х19-Н10Б | 1-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-9 | Э-10Х25-Н13Г2Б | Св-07 Х2513 | 10,5-11,5 | Сварка хромоникелевых сталей со стороны легированного слоя двухслойных сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ОЗЛ-20 | Э-02Х20-Н14Г2М2 | Св-01Х17-Н14М2 | 12,5-14,5 | Сварка конструкций из сталей 03Х16Н15Мз, 03Х17Н14М2, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| НИАТ-1 | Э-08Х17 Н8М2 | Св-04 Х19Н9 | 10-11 | Сварка конструкций из хромоникелевых и хромоникелемолибденовых сталей; наиболее пригодны для сварки тонколистного металла |

| ЭА-400/10У | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 12 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

| ХА-400/10Т | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 14,5 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

Таблица 4. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-6 | Э-10Х25-Н13Г2 | Св-07Х-25Н13 | 11-12 | Сварка слабонагруженных конструкций, работающих в окислительных средах при температуре до 1000°С |

| ОЗЛ-5 | Э-12Х24-Н14С2 | Св-10Х20-Н15 | 12,5 | Сварка конструкций из стали Х25Н2С2 и др. , работающих при температуре 900—1100°С, также сварка

коррозионно-стойких сталей, работающих при температуре 350°С , работающих при температуре 900—1100°С, также сварка

коррозионно-стойких сталей, работающих при температуре 350°С |

| ОЗЛ-9А | Э-28Х-24Н16Г6 | Св-30Х-25Н16Г7 | 13-14 | Сварка хромоникелемарганцевых и хромоникелекремниевых сталей, работающих в окислительных средах при температуре до 1050°С |

| ОЗЛ-29 | Э-10Х17-Н13С4 | Св-02Х17-Н14С4 | 14,5-16 | Сварка конструкций из стали 20Х20Н14С2, работающих в окислительных средах при температуре до 1100°С |

| ОЗЛ-25 | Э-10Х-20Н70-Г2М2В | Св-ХН78Т | 10,5-11,5 | Сварка тонколистовых конструкций и нагревательных элементов из сплава ХН78Т и сплавов типа ХН70Ю |

| НИАТ-5 | Э-11Х-15Н25-М6АГ2 | Св-10Х16-Н25АМ6 | 12,5 | Сварка паропроводов и пароперегревателей котлов, сварка стали 30ГСА в закаленном состоянии |

| 032Л | (ТУ14-4-237-72) | Св-10Х20-Н15 | 11,5-12,5 | Сварка сталей типа 20Х23Н13, работающих при температуре до 900°С в газовых средах, содержащих сернистые соединения |

| ГС1 | (ТУ14-4-222-72) | Св-08Х21-Н10Г6 | 10-11 | Сварка сталей малой толщины, работающих в науглероживающих средах при температуре до 1000°С |

| ОЗЛ-35 | (ТУ14-4-168-21-77) | ХН70Ю | 13,2 | Сварка сплавов на никелевой основе, работающих при температуре до 1200°С |

| ОЗЛ-31 | (ТУ14-4-395-73) | Св-30Х15-Н35В3Б3Т | 9-11 | Сварка сталей типа 20Х25Н20С2, работающих в науглероживающих средах |

| ЦТ-1 | Э-09Х19-Н11Г3-М2Ф | Св-04-Х19Н9 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7-1 | Э-09Х19-Н11Г3-М2Ф | Св-06-Х19Н9Т | 10,5 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7 | Э-09Х19-Н11Г3-М2Ф | Св-08Х19-Н12М3 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-15-1 | Э-08Х20-Н9Г2Б | Св-07Х19-Н10Б | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-15 | Э-08Х20-Н9Г2Б | Св-08Х19-Н10Т | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-26-1 | Э-08Х16-Н8М2 | Св-0Х15-Н8М2 | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-26 | Э-08Х16-Н8М2 | Св-Х16-Н9М2 (ЭП-377) | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-28 | Э-08Х14-Н65М15-В4Г2 | Св-Х15-Н60М15 (ЭП-367) | 10,5 | Сварка узлов энергоустановок из разнородных сталей, сварка сталей со сплавами на никелевой основе |

| КТИ-7А | Э-27Х15-Н35В3-Г2Б2Т | Св-30Х15-Н353Б3Т | 9-11 | Сварка реакционных труб из сталей, работающих при температуре до 900°С |

| ВИ-ИМ-1 | (ТУ14-4-358-73) | Св-06Х15-Н60М15 | 12 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| ИМ-ЕТ-10 | Э-04Х10-Н60М24 | 67Н26М (НИМО-25. ЭИ-639) | 14-16 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| АН-ЖР-1 | (ТУ14-4-568-74) | Св-08Х25-Н60М10 (ЭИ-606) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450—600°С | |

| АН-ЖР-2 | (ТУ14-4-568-75) | Св-Х25-Н40М7 (ЭП-675) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450-600°С | |

| КТИ-10 | Э-12Х11-НВМФ | Св-10Х11-ВМФН | 9,2 | Сварка азотированных и литых элементов турбин из высокохромистых сталей, работающих при температуре 535—585°С |

| ОЗЛ-19 | (ТУ14-4-560-74) | Св-07Х25-Н13 | 12-13 | Сварка высокомарганцевой стали 110Г13Л и сочетаний ее со сталями типа 30ХГСА |

| АНВ-20 | (ТУ14-4-597-75) | Св-01Х19-Н15Г6-М2АВ2 | 10,5-11 | Сварка ответственных конструкций из сталей, применяемых в технике низких температур (криогенное машиностроение) |

Таблица 5. | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Твердость наплавленного металла, HRG | Назначение |

| ОЗН-250у | Э-10Г2 | 7-8 | 20-28 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-300у | Э-11Г3 | 7-8 | 28-35 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-350у | Э-12Г4 | 7-8 | 35-40 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-400у | Э-15Г5 | 7-8 | 40-44 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗШ-1 | Э-16-Г2ХМ | 8-8,5 | 35-39 | Наплавка штампов для холодной штамповки |

| ОЗШ-2 | (ТУ14-4-317-73) | 9-10 | Не менее 56 | Для наплавки в нижнем и вертикальном положениях штампов горячей штамповки и режущего инструмента |

| ОЗШ-3 | Э-70Х3-СМТ | 9-10 | 25-58 | Наплавка в нижнем положении обрезных и вырубных штампов и быстроизнашивающихся деталей машин |

| ЭН-60М | Э-37 Х9С2 | 8-9 | 25-60 | Наплавка штампов, работающих с нагревом контактных

поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и

др. |

| УОНИИ-13/НЖ | Э-20Х13 | 10-12 | 33-48 | Наплавка штампов, работающих с нагревом контактных поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и др. |

| ЦН-6Л | Э-08Х17-Н8С6Г | – | 28-37 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 570°С и удельном давлении до 800 кгс/см2 |

| ЦН-12М-67 | Э-13Х-16Н8-М5С5Г4Б | 13-14 | 38-50 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 600°С и высоком давлении |

| ОЗИ-3 | Э-90Х4-М4ВФ | 9-10 | 58-63 | Наплавка штампов горячей и холодной штамповки и быстроизнашивающихся деталей станков и горно-металлургического оборудования |

| ОЗШ-4 | Э-10М9Н8К8-Х2СФ | 10-12 | 55-60 | Наплавка штампов горячей и холодной штамповки

и деталей станков и металлургического оборудования (конусов и клапанов доменных

печей, прокатных валков, ножей для резки металла и др. ) ) |

| ОЗИ-4 | Э-10К15-В7М5-Х3СФ | 10-11 | 52-58 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ОЗИ-5 | Э-10К18-В11М10-Х3СФ | 10-11 | 62-65 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ВСН-6 | Э-110-Х14-В13Ф2 | 9-10 | 50-55 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ВСН-8 | (ТУ14-4-779-76) | 9-10 | Не менее 57 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ЭНУ-2 | (ТУ14-4-633-75) | 8,5-9,5 | Не менее 57 | Наплавка быстроизнашивающихся стальных и чугунных деталей, работающих при умеренных ударных нагрузках в условиях абразивного износа |

| 12АН/ЛИВТ | Э-95Х7-Г5С | 8,3 | 25-32 | Наплавка деталей экскаваторов, землеройных машин, работающих при умеренных ударных нагрузках |

| Т-590 | Э-320-Х25С2ГР | 8,5 | 57-65 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| Т-620 | Э-320-Х25С2ГР | 8,5 | 55-62 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| ЭН-60М | Э-70-Х3СМТ | 9 | 56-62 | Наплавка штампов для холодной штамповки |

| ОМГ-Н | Э-65-Х11Н3 | 9,2 | 25-33 | Наплавка щек дробилок, железнодорожных крестовин и других деталей из стали Г13Л |

| ЦН-2 | Э-190-К62Х-29В5С2 | 12,2 | 59-65 | Наплавка уплотнительных поверхностей деталей арматуры котлов и паропроводов, работающих при температуре 450—580°С и удельном давлении до 800 кгс/см2 |

| ЦН-3 | Э-200-Х29Н6Г2 | – | Не менее 40 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

Таблица 6. | |||

| Марка электрода | Род тока и полярность | Положение в пространстве | Применение |

| ОМЧ-1 | Постоянный, обратная полярность, переменный | Нижнее | Ремонт чугунных изделий методом горячей сварки; трещины, отколы; сварка с частичным нагревом при ремонте крупных изделий |

| ВЧ-3 | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| ЭПЧ | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| МПЧ-1 | Постоянный, обратная полярность | Нижнее | Сварка и наплавка изделий без подогрева, когда требуется получение вязких, хорошо отрабатываемых швов. Исправление дефектов на обработанных поверхностях Исправление дефектов на обработанных поверхностях |

| ОЗЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЧ-3 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ЦЧ-4 | Постоянный, обратная полярность | Нижнее | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью Сварка чугуна со сталью |

| АНЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЖН-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью |

| ЦЧ-3А | Постоянный, обратная полярность | Нижнее | Сварка без подогрева поврежденных деталей из серого и высокопрочного магниевого чугуна |

Таблица 7. | |||||

| Марка электрода | Тип металла стержня | Коэффициент наплавки, г/А.ч | Расход электродов на 1 кг наплавленного металла | Временное сопротивление наплавленного металла, кгс/мм2 | Примечание |

| Электроды для сварки алюминия и его сплавов | |||||

| ОЗА-1 | СвА5 | 6,32 | 2,3 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| Аф-4аКр | СвА5 | 7,5-7,8 | 2,5 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| А2 | СвАМц или СвАК5 | 7,5-7,8 | 2,5 | 11,0 | Сварка при изготовлении и ремонте изделий из сплавов Амц и АЛ-9 |

| ОЗА-2 | СвАК5 | 6,25-6,5 | 2,3 | Не менее 10 | Сварка и наплавка деталей из литейных сплавов АЛ-2, АЛ-4, АЛ-5, АЛ-9, АЛ-11 |

| Электроды для сварки никелевых сплавов | |||||

| “Комсомолец-100” | Медь | 14,0 | 1,4 | 27,0 | Сварка листовой меди, содержащей не более 0,01% кислорода и меди с низкоуглеродистой сталью |

| МН-5 | МН-5 | 12,0 | 1,4 | 25,0 | Сварка медноникелевых труб из сплава МНЖ5-1 и сварка этих труб латунью Л90 и бронзой БрАМц9-2 |

| АНМц ЛКЗ-АБ | БрАНМЦ 8-5-1,5 | 16,5 | 1,2 | 50,0 | Исправление дефектов в отливках из бронз типа БрАМц9 и АН |

| Электроды для сварки меди и ее сплавов | |||||

| М30К | НМЖ-Мц28-2,5-1,5 | 13,0 | 1,4 | Не менее 40,0 | Сварка деталей из монельметалла и других медноникелевых сплавов |

| ХН-1 | НИМО-25 | 14,0 | – | 65,0 | Сварка изделий из никелемолибденового сплава (25—30% молибдена), работающих в агрессивных средах (соляная и серная кислота) |

Электроды, применяемые при сварке сталей, должны

обеспечивать высокие механические свойства сварного соединения и высокую

производительность процесса сварки.

Электродная проволока. Электродную проволоку изготовляют диаметром 1—12 мм. Длина электродов, нарезаемых из проволоки диаметром до 3 мм, обычно составляет 350 мм, а диаметром свыше 3 мм — 450 мм. На практике преимущественно применяют электроды диаметром 2—7 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм — металл толщиной 2 мм и выше. Для сварки металла толщиной 5—10 мм применяют электроды диаметром 4—5 мм, а для толщин свыше 10 мм — электроды диаметром 5—7 мм. Химический состав металла стальной электродной проволоки установлен ГОСТом и имеет 19 марок. Для сварки малоуглеродистой стали и многих сортов конструкционных сталей самое широкое применение в производстве имеют три марки проволоки: Св-I, Св-IA и Св-II.

Указанные марки проволок отличаются по содержанию углерода, кремния и фосфора.

Лучшая

проволока Св-IA содержит до 0,10% С; 0,35— 0,6% Mn; 0,15—0,25% Si; 0,03—0,04% S;

до 0,03% Р. Марка Св-II содержит углерода до 0,18%.

Для ручной дуговой сварки проволоку-электрод покрывают специальными обмазками с целью защиты ванны расплавленного металла от поглощения кислорода и азота из воздуха. Содержание кислорода в металле шва свыше 0,2% и азота свыше 0,15% резко снижает пластические свойства металла шва: относительное удлинение, угол загиба, ударную вязкость. Поглощение азота и кислорода расплавленным металлом в процессе сварки происходит как при переходе капель металла с электрода в ванну, так и в самой ванне и продолжается до затвердевания металла. Кислород, обладающий большой химической активностью, вступает с железом в соединения: FeO, Fe3О4 и Fe2O3.

Низший окисел — закись FeO — образуется ранее других на поверхности капли

расплавленного металла и сразу же растворяется в нем. Высшие окислы железа в

момент переноса капли металла в ванну раскисляются углеродом, марганцем,

кремнием, содержащимися в электродной проволоке. Выгорание этих примесей

уменьшает их содержание в металле шва. На поверхности сварочной ванны реакции

окисления продолжаются и, несмотря на происходящие внутри ванны раскислительные

процессы, металл насыщается кислородом в виде твердого раствора FeO в железе или

включений окислов.

Насыщение расплавленного металла азотом воздуха может происходить

либо путем

образования при высоких температурах нитридов марганца MnN и кремния

SiN, либо

окисла NO. При температуре металла около 1000°С этот окисел выпадает из

твердого раствора и диссоциирует на атомарный азот и кислород. Атомарный

азот

образует с железом нитриды

Fe4N и Fe2N в интервале температур 500—800°С. Для уменьшения содержания

азота и

кислорода в металле шва применяют ряд мер: в металле электродов

увеличивают

содержание раскислителей (Mn, Si), наносят специальное электродное

покрытие,

содержащее раскислители. Хорошей защитой расплавленного металла от

кислорода и

азота воздуха при ручной дуговой сварке является применение покрытых

электродов,

которые при плавлении дают шлаки, защищающие металл как при переходе его

с

электрода в ванну, так и в самой ванне. В зависимости от толщины

покрытия

электроды разделяются на тонкопокрытые, с толщиной слоя обмазки 0,1—0,3

мм и

толстопокрытые, с толщиной слоя обмазки до 2 мм. Вес тонкого покрытия

составляет

около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия

предназначаются для увеличения устойчивости горения дуги и поэтому часто

называются ионизирующими покрытиями. Наиболее распространенным

ионизирующим

покрытием является меловое, состоящее по весу из 80—85% мелко

просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Вес тонкого покрытия

составляет

около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия

предназначаются для увеличения устойчивости горения дуги и поэтому часто

называются ионизирующими покрытиями. Наиболее распространенным

ионизирующим

покрытием является меловое, состоящее по весу из 80—85% мелко

просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Сварные швы, выполненные этими электродами, из-за отсутствия защиты расплавленного металла обладают низким пределом прочности и низкой пластичностью. Для получения сварных швов с высокими показателями прочности и пластичности пользуются электродами с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители.

Газообразующие вещества в покрытиях, вроде древесной муки, крахмала, пищевой

муки, целлюлозы и т. п., предназначаются для создания в процессе плавления

электрода газовой защитной среды (вокруг дуги и ванночки жидкого металла),

состоящей в

основном из водорода и окиси углерода. В результате этой защиты удается

устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества,

входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды,

титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки,

защищающие расплавленный металл от воздействия воздуха и улучшающие условия

формирования металла шва.

В результате этой защиты удается

устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества,

входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды,

титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки,

защищающие расплавленный металл от воздействия воздуха и улучшающие условия

формирования металла шва.

Ферросплавы в виде ферромарганца, ферротитана, ферросилиция и др. вводят в покрытия для раскисления металла шва и шлаков, перевода закиси железа в металле в другие соединения, а также для легирования металла шва путем повышения содержания в нем некоторых элементов, вроде Mn, Si, Ti и др.

Для сварки сталей с незначительным содержанием легирующих примесей применяют

электроды со стержнями из малоуглеродистой стали, но с введением в покрытие

легирующих элементов в виде ферросплавов (ферромарганца, ферросилиция,

феррованадия, ферротитана и др.) вместе с соответствующими газо- и

шлакообразующими компонентами.

Легирующие элементы из покрытия, частично выгорая, переходят в наплавленный металл шва и позволяют получить механические свойства шва, близкие к свойствам свариваемого металла. При сварке высоколегированных сталей (нержавеющих и жаропрочных) применяют электроды, стержни которых по своему химическому составу одинаковы со свариваемым металлом. Для компенсации выгорания при сварке легирующих элементов, содержащихся в проволоке, в состав покрытия для этих электродов, кроме газо- и шлакозащитных веществ вводят соответствующие компоненты в виде ферросплавов.

Во всех покрытиях в качестве связующего вещества применяют жидкое стекло. В некоторых случаях применяют декстрин и органический клей.Сварочные электроды — маркировка и назначение

Все сварочные электроды имеют маркировку и назначение. В ней указывается вся информация о самом электроде, например о его составе, и иногда даже о производителе. Разбираясь во всех этих обозначениях, всегда можно самостоятельно подобрать требуемые материалы для соединения.

В первую очередь всегда стоит проверять, соответствует ли выбранный электрод государственным стандартам. Для этого на упаковке должна быть надпись «ГОСТ» и несколько цифр после неё.

Если все это присутствует, можно спокойно продолжать выбор сварочный электродов, подбирая их по остальным показателям, не боясь подделок и некачественного товара.

Состав и назначение электрода

Электрод сделан в виде стержня, он может быть как металлическим, так и изготовленным из других материалов, в зависимости от его предназначения. А вобще его цель — это поставка тока в место сварки. Поэтому опытный сварщик всегда обратит внимание на электропроводность материала. Для производства электродов принято использовать проволоку, в состав которой входят сплавы с разной степенью легированности.

Стоит обращать внимание и на внешнее покрытие. Оно наносится для обеспечения защиты от внешних раздражителей, таких как азот или кислород. К остальным преимуществам покрытия можно отнести поддержку стабильности сварочной дуги и удаление возможных примесей — они могут находиться в расплавленном металле.

Оно наносится для обеспечения защиты от внешних раздражителей, таких как азот или кислород. К остальным преимуществам покрытия можно отнести поддержку стабильности сварочной дуги и удаление возможных примесей — они могут находиться в расплавленном металле.

Рассмотрим несколько компонентов, которые обеспечивают качество покрытия электрода:

- Марганцевая руда.

- Титановый концентрат.

- Кварцевый песок.

- Мел.

- Каолин.

- Мрамор.

К компонентам, которые создают газообразующую среду, можно отнести декстрин и муку. Цель любой сварки — это обеспечение качественного шва, со стойкостью к коррозии и высокой прочностью. Для этого в состав электрода должны входить такие легирующие примеси:

- ванадий;

- марганец;

- никель;

- хром;

- титан.

Их может быть намного больше, это лишь основные из них и чаще встречающиеся.

Маркировка

Все электроды глобально делятся на два вида: плавящиеся и неплавящиеся. К первым относят медные, бронзовые, стальные и медные материалы. Иногда встречаются непокрытые изделия, их принято использовать как проволоку для соединений с применением защитного газа. А неплавящиеся — это лантанированные вольфрамовые или торированные электроды.

К первым относят медные, бронзовые, стальные и медные материалы. Иногда встречаются непокрытые изделия, их принято использовать как проволоку для соединений с применением защитного газа. А неплавящиеся — это лантанированные вольфрамовые или торированные электроды.

По типам покрытия

Если продукт обозначен буквой «А» — это показывает, что его покрытие кислое, его стоит использовать для стальных конструкций, если в соединяемом металле наблюдается высокий уровень углерода и серы.

Буква «Б» будет указывать на то, что работать с такими изделиями в вертикальном положении запрещено — кстати, как и в случае с буквами «А» и «Р». Буква «Ц» означает, что нет запрета на какие-либо нестандартные положения и эти электроды могут производить качественную работу в любом положении. Но был замечен один недостаток — в виде чрезмерного разбрызгивания и постоянного контроля за температурой изделия.

Ещё одна разновидность — это смешанная маркировка электродов для сварки, она может выглядеть таким образом: «АЦ», «РБ». Они нашли свое основное применение в сварке различного рода конструкций или трубопроводов.

Они нашли свое основное применение в сварке различного рода конструкций или трубопроводов.

Тонкие детали маркировки

Естественно, это ещё не все обозначения. Существует очень много нюансов. Первые цифры и буквы обычно обозначают предел максимальной нагрузки. Если присутствует такая маркировка: «Э41» — это значит, что детали, которые подвергались сварке, смогут противостоять нагрузке в 41 килограмм на 1 квадратный мм. Существуют также другие варианты, позволяющие охарактеризовать сварочное изделие:

- «У» — показывает, что можно спокойно работать с низколегированными и углеродными сталями;

- «Т» и «В» — можно проводить соединение высоколегированной и теплоустойчивой стали;

- «Л» — работа с легированными конструкционными сплавами;

- «Н» — полезен в случае наплавки слоя, с какими-либо свойствами.

Обозначение толщины слоя покрытия:

- «М» — тонкое;

- «Д» — толстое;

- «С» — среднее;

- «Г» — максимальное.

Цифры в конце маркировки пишутся для понимания пространственного положения изделий и значения тока, которое рекомендуется использовать в данном случае.

Подробнее:

- «1» — можно сваривать детали в любом положении;

- «2» — кроме положения сверху вниз;

- «3» — ко второму варианту прибавляются ограничения по потолочной ориентации;

- «4» — только для нижних швов.

Дополнительно на коробку с изделиями могут наноситься обозначения о том, что внутри хрупкий товар, который не стоит подвергать испытаниям влагой. Все эти маркировки легко расшифровать даже на интуитивном уровне, имея общие знания в сварочном деле. Это значительно облегчит поиски требуемого материала для сварки.

о чём она может рассказать

Требования государственного стандарта подразумевают нанесение на каждую упаковку с электродами специальной маркировки, включающей

- дату выпуска и номер партии;

- сведения о производителе;

- сферы использования;

- режимы задействованного сварочного тока, которые зависят от наплавки, положения сварки и диаметра электрода;

- характеристики швов и соединений, а также наплавленного металла;

- особые условия, в которых металл сваривается или наплавляется;

- вес электродов, находящихся в упаковке;

- режим, который используется для вторичного прокаливания электродов;

- максимальный уровень влаги в покрытии.

Также упаковки маркируются обозначениями, указывающими на то, что внутри них расположен хрупкий материал, который может повредить высокая влажность.

Подобный подход к маркировке электродов позволяет не открывая упаковки выяснить, какими свойствами они обладают и как могут быть использованы.

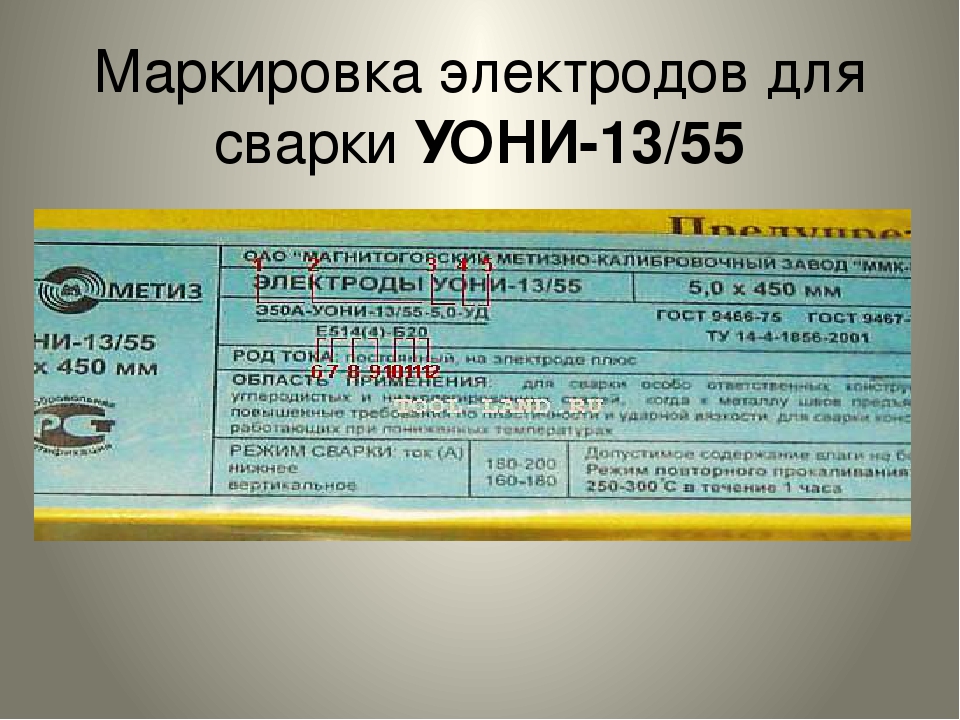

Все сварочные электроды в своей маркировке содержат букву Э, после которой следует цифровое обозначение. Цифрами обозначается минимальное временное сопротивление. Например, Э-38 указывает на то, что этот показатель равен 380 МПа. Так обозначают типы электродов.

Кроме этого, выделяют марки данной продукции, каждая из которых соответствует тому или иному типу. Например, марки электродов УОНИ13/45 и СМ11 соответствуют типу Э-42-А, где А обозначает, что электрод может обеспечить более высокий уровень пластичности наплавляемых металлов.

По виду свариваемого металла электроды принято обозначать буквами: углеродистые и низкоуглеродистые стали обозначаются буквой У, легированные – Л, теплоустойчивые легированные – Г, высоколегированные – В.

Электроды, используемые в процессе сварки низколегированных и углеродистых сталей, различаются своими технологическими свойствами. К их числу относятся возможности пространственного размещения при сварке, род тока, используемого для сварки, производительность, образование пор и трещин, содержание водорода. Эти характеристики также необходимо учитывать, выбирая марку электрода.

Они определяются типом покрытия, которое обозначается буквами: А – кислое, Б – основное, Р – рутиловое, Ц – целлюлозное, РБ и АЦ – смешанное.

Буквами М, С, Д и Г обозначается толщина покрытия: тонкое, среднее, толстое и особо толстое соответственно. Цифрами 1, 2, 3 и 4 обозначается пространственное положение при сварке и наплавке.

Маркировка вольфрамовых электродов

Аргонодуговая сварка неплавящимся, вольфрамовым электродом – это оптимальный метод сварки для получения качественного сварочного шва. Этот метод позволяет получить красивый шов, с высокими прочностными характеристиками. Этот метод позволяет производить сварку широкого спектра материалов – легированные и нелегированные стали, чугун, цветные металл и их сплавы и т.д. В зависимости от рода сварочного тока и свариваемого материала выбирают марку вольфрамового электрода.

Этот метод позволяет производить сварку широкого спектра материалов – легированные и нелегированные стали, чугун, цветные металл и их сплавы и т.д. В зависимости от рода сварочного тока и свариваемого материала выбирают марку вольфрамового электрода.

Вольфрам — самый тугоплавкий из известных современной науке металлов, температура его плавления равна 3410°С, а температура кипения — 5900°С. Это обусловливает незначительный расход электродов при сварочных работах.. Чистота и точность итогового шва – еще один критерий, наличие которого влияет на выбор именно аргонодуговой сварки вольфрамовым электродом в ряде отраслей, к примеру, в автомобилестроении. Для усиления стабильности и устойчивости сварочной дуги создаются специальные электроды из вольфрама с добавлением оксидов редкоземельных элементов — лантана, циркония, тория, церия.

Особенности применения конкретной марки вольфрамовых электродов зависят от химического состава и количества в нем легирующей добавки. Маркировка вольфрамовых электродов с одного конца разными цветами дает возможность ориентироваться в ассортименте продукции и значительно упрощает выбор необходимого вида изделия. Дополнительным ориентиром служат буквенные обозначения в названиях материалов для сварки — вторая буква, следующая в наименовании за буквой W (вольфрам), означает название добавочного элемента. Числовые обозначения в маркировке всех вольфрамовых электродов отвечают за такую характеристику материала, как процентное содержание легирующего элемента (в десятых долях процента). Кроме того, в обозначении конкретной марки вы можете встретить дополнительные числовые значения. Они характеризуют длину неплавящегося электрода, которая может составлять 50, 75, 150 и 175 мм. Диаметр изделий также может различаться, наиболее распространены электроды нижеперечисленных диаметров (в миллиметрах): 1,0, 1,6, 2,0, 2,4, 3,0, 3,2, 4,0, 4,8, 5,0, 6,0, 6,4.

Маркировка вольфрамовых электродов с одного конца разными цветами дает возможность ориентироваться в ассортименте продукции и значительно упрощает выбор необходимого вида изделия. Дополнительным ориентиром служат буквенные обозначения в названиях материалов для сварки — вторая буква, следующая в наименовании за буквой W (вольфрам), означает название добавочного элемента. Числовые обозначения в маркировке всех вольфрамовых электродов отвечают за такую характеристику материала, как процентное содержание легирующего элемента (в десятых долях процента). Кроме того, в обозначении конкретной марки вы можете встретить дополнительные числовые значения. Они характеризуют длину неплавящегося электрода, которая может составлять 50, 75, 150 и 175 мм. Диаметр изделий также может различаться, наиболее распространены электроды нижеперечисленных диаметров (в миллиметрах): 1,0, 1,6, 2,0, 2,4, 3,0, 3,2, 4,0, 4,8, 5,0, 6,0, 6,4.

Рассмотрим перечень основных марок вольфрамовых электродов.

Электрод с содержанием вольфрама, не опускающимся ниже 99,5%, известен также под названием «чистый вольфрам». Обеспечивает отличную устойчивость дуги при работе на переменном токе. Приоритетной областью использования изделия является сварка на переменном токе таких металлов, как алюминий, магний и их сплавы. Подходит для использования в аргоновой и гелиевой защитной среде. Отличительной особенностью сварки также можно считать то, что электрод не затачивают, как в случае с другими электродами, а формируют сферу с рабочей стороны электрода. Сферическая форма у вольфрамового электрода получается под воздействием высоких температур в процессе сварки. Данная марка вольфрамового электрода характеризуются относительно небольшим сроком службы и безопасностью для здоровья сварщика.

Электрод с 2-процентной добавкой диоксида тория. Это самые популярные легированные электроды, именно они впервые продемонстрировали превосходство легированных электродов над классическими изделиями при работе в условиях постоянного тока. Приоритетной областью использования изделия считается сварка нержавеющих, углеродистых, низколегированных сталей, а также меди, титанов и их сплавов. При сварке торированным электродом необходимо менять угол заточки в зависимости от тока сварки, чтобы подстраиваться под любую задачу.

Приоритетной областью использования изделия считается сварка нержавеющих, углеродистых, низколегированных сталей, а также меди, титанов и их сплавов. При сварке торированным электродом необходимо менять угол заточки в зависимости от тока сварки, чтобы подстраиваться под любую задачу.

Универсальный электрод с 2-процентной добавкой диоксида церия. Это вещество повышает допустимый диапазон значений тока сварки. Но даже при малых значениях тока цериевые электроды превосходят изделия из чистого вольфрама. Подходит для работы с любыми типами сталей и сплавов (включая молибден, никель, титан, бронзу) в условиях переменного и постоянного тока. Отличаются высоким сроком службы. Наиболее яркий недостаток материала – концентрация оксида церия на раскаленном конце электрода при сварке с большими значениями тока.

Электрод с добавкой диоксида иттрия, размер которой может составлять 1,8-2,2%. Иттрированные вольфрамовые электроды являются наиболее устойчивыми из используемых сегодня неплавящихся электродов. Применяются для сварки особо ответственных соединений на постоянном токе прямой полярности. Подходит для сварки углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов.

Применяются для сварки особо ответственных соединений на постоянном токе прямой полярности. Подходит для сварки углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов.

Электрод с содержанием 0,8% оксида циркония. Подходит для работ с алюминием, магнием и их сплавами в условиях переменного тока. Идеальное решение для задач, при которых недопустим даже минимум загрязнения сварочной ванны. Изделия позволяют создать максимально стабильную дугу.

Электроды с добавкой 1,5% и 2% оксида лантана. Изделия обеспечивают чрезвычайно легкий запуск дуги, устойчивость дуги на всем протяжении работ и превосходные показатели повторного запуска дуги. Оксид лантана снижает износ рабочего конца изделия и повышает токовую нагрузку на 50% в сравнении с электродом из чистого вольфрама при одинаковом типоразмере. Равномерное распределение оксида лантана по всей длине изделия позволяет сохранять изначальную заточку электрода в ходе длительных работ. Электроды полностью безопасны для здоровья сварщика.

Компания GlobalWeldingCompany предлагает приобрести вольфрамовые электроды с легирующими добавками и унифицированной маркировкой, рабочие характеристики которых отвечают современным мировым стандартам. Огромный ассортимент профессиональных сварочных материалов напрямую от поставщиков всегда в наличии в Москве — чтобы вы могли сделать выбор в пользу баланса цены и качества. У нас вы найдете как стандартные типоразмеры вольфрамовых электродов с требуемой маркировкой, так и редкие, которые другие поставщики не предлагают или обычно возят под заказ.

Купить вольфрамовые электроды можно в нашем интернет-магазине.

Оптовые цены уточняйте у наших менеджеров.

Маркировка сварочных электродов и их расшифровка

Для каждого режима сварки нужно подбирать соответствующий тип электрода. От этого зависит не только возможность сделать соединительный шов или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

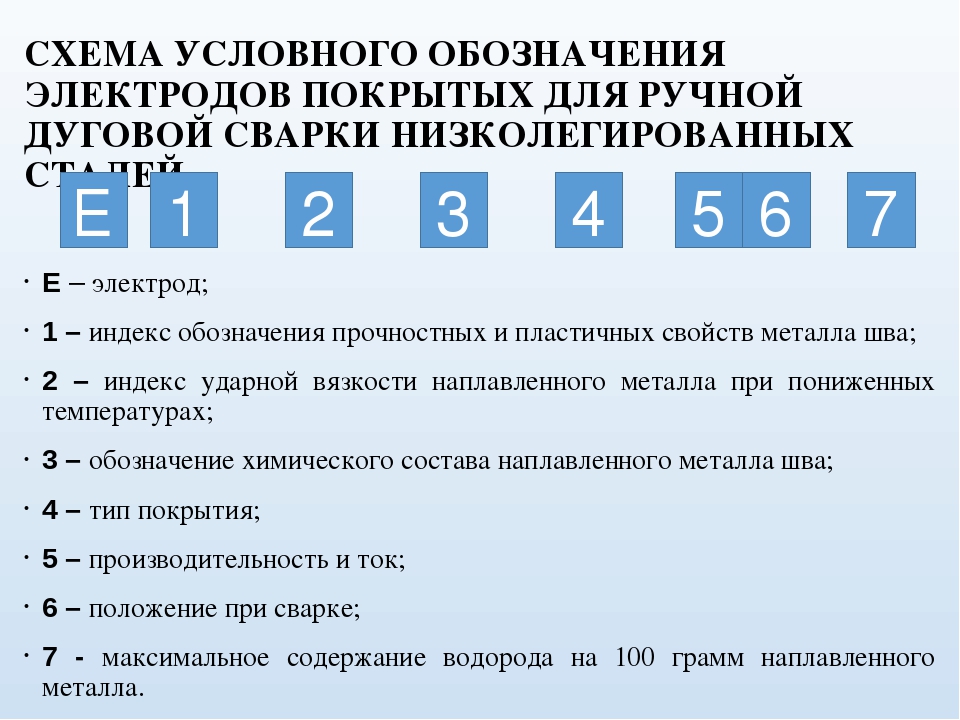

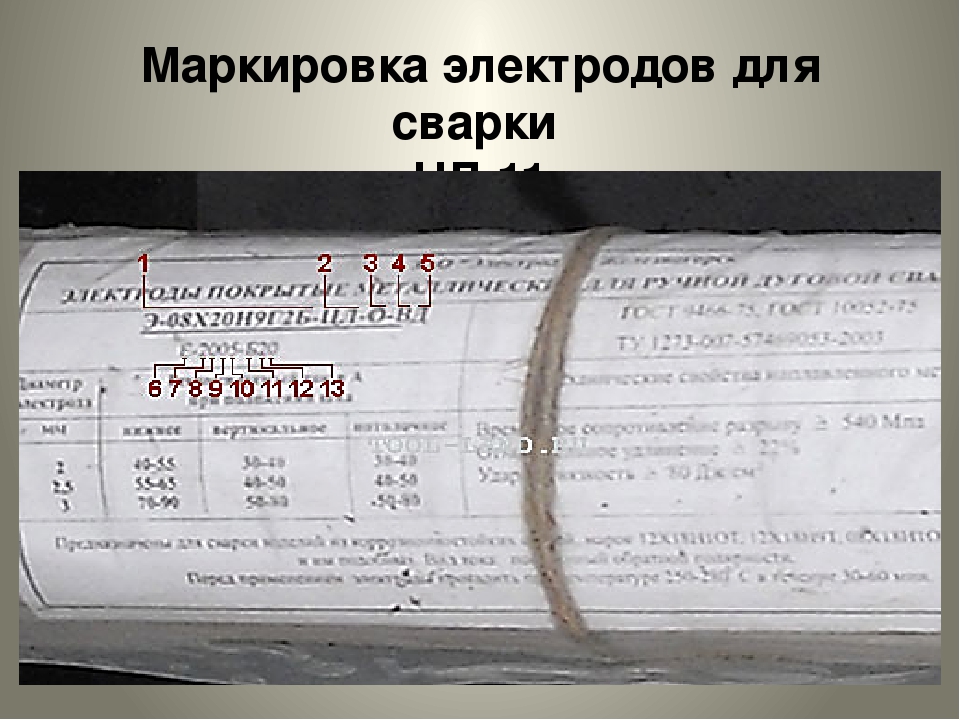

Создание единых правил маркирования электродов необходимо для стандартизации продукции различных производителей. Для этого был разработан ГОСТ 9466-75, в котором помимо технических требований указывается порядок и правила обозначения определенных типов электродов.

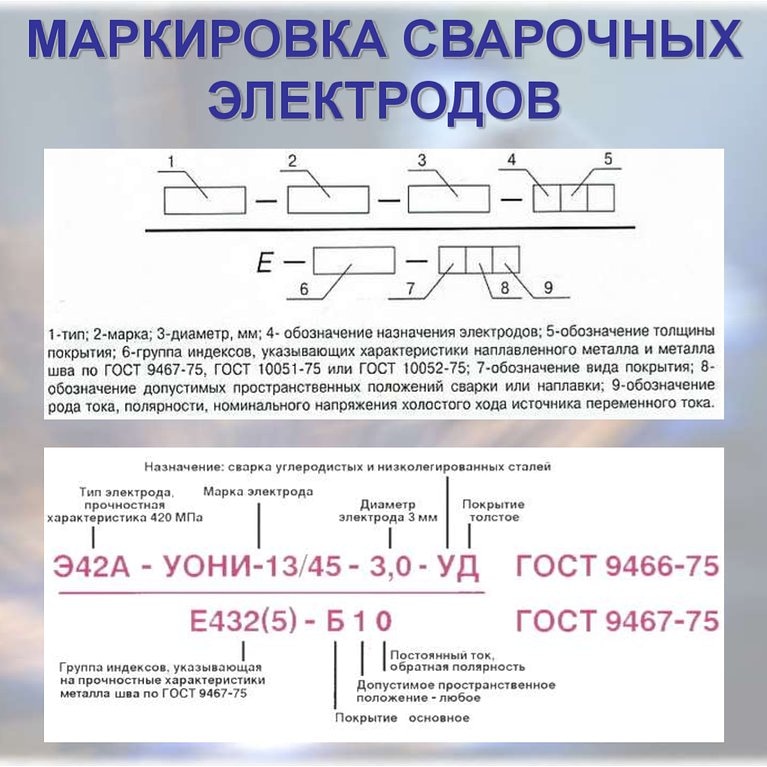

Прежде всего необходимо рассмотреть принятую форму заполнения определенных характеристик. Она представляет собой многоблочную структуру, каждый из разделов которой соответствует определенной категории.

Для смешанных типов покрытий принято двойное обозначение, например БР (BR) – рутило-основное.

Кроме этих параметров указывают дополнительные характеристики. Они необходимы для обозначения внешнего вида и специфики конструкции.

Зная все вышеперечисленные условные обозначения, можно выбрать оптимальную марку электродов для выполнения определенного типа работ.

Различные типы электродов имеют собственную маркировку. Маркировка указывает на основную информацию и параметры того или иного типа электрода. И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

Маркировка указывает на основную информацию и параметры того или иного типа электрода. И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

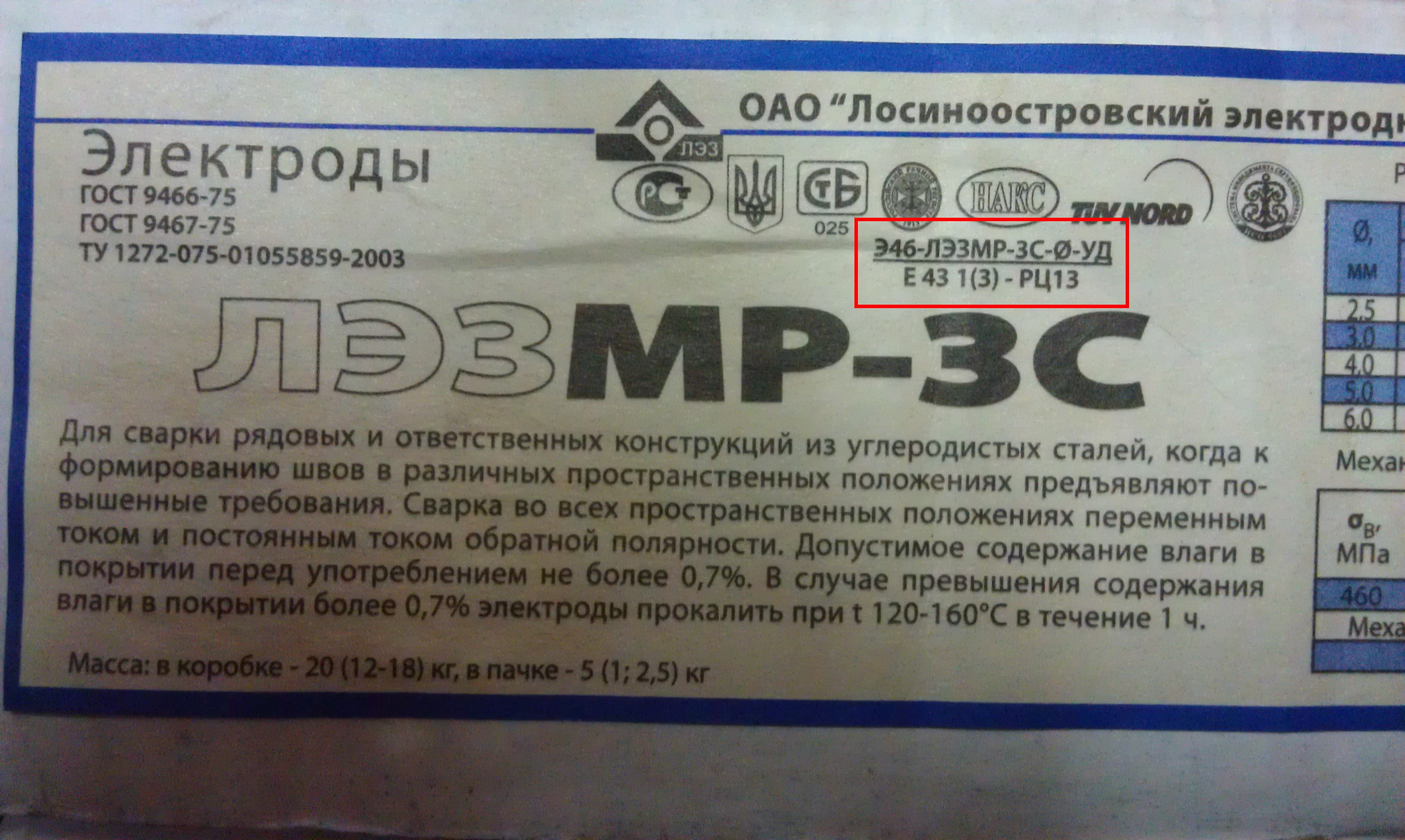

Перед началом любых сварочных работ убедитесь, что электрод соответствует государственному стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ – ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим маркировку электрода, на примере одного из них. Итак, в нашем примере рассмотрим электрод Э46-ЛЭЗМР-3С (также, его называют «синим» электродом).

Маркировка может отличаться от того, что будет описана в примере, однако, принцип расшифровки остается одинаковым. Причиной различной маркировки является использование электродов в тех или иных условиях сварки, при работе с различными металлами, материалами и так далее.

Итак, электрод – Э46-ЛЭЗМР-3С. Любой электрод маркируется на 12 комбинаций (шифров), благодаря которому можно узнать о нём ту или иную информацию.

«Э46» – это сочетание указывает на тип электрода, который в данном случае предназначен для сваривания углеродистых и низколегированных сталей, предел прочности, при разрыве которых достигает до 46 кгс/кв. мм.

«ЛЭЗМР» – указывает на марку электрода и производителя (в данном случае, это «Лосиноостровкский электродный завод», а марка электрода МР-3С).

«Ø» – символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на упаковке).

«УД» – сочетание, указывающее на назначение электрода.

– «У» – указывает на возможность сварки углеродистых и низколегированных сталей, предел прочности, при растяжении которых достигает значения в 588 МПа, или же 60 кгс/кв.мм.

– «Д» – указывает на коэффициент толщины покрытия, в данном случае, это толстое покрытие 1,45

www.vse-o-svarke.org

Стандарты маркировки электродов сварочных

- Дата: 11-07-2015

- Просмотров: 402

- Рейтинг: 40

Необходимость применения определенных сварочных электродов обуславливается различиями физико-химических свойств соединяемых металлов, геометрии и пространственного положения швов, а также степенью ответственности соединений. Разный присадочный материал применяется для формирования швов и наплавляемых поверхностей. Применимость электродов для создания конкретного соединения может быть определена их маркировкой.

Разный присадочный материал применяется для формирования швов и наплавляемых поверхностей. Применимость электродов для создания конкретного соединения может быть определена их маркировкой.

Виды электродов по допустимым пространственным положениям сварки или наплавки.

Нормативная документация

Отечественные производители электродов при нанесении маркировки руководствуются ГОСТами 9466-75, 9467-75, 10051-75 и 10052-75. В этих стандартах изложены требования к присадочному материалу для соединения конструкционных углеродистых и низколегированных сталей, теплоустойчивых и высоколегированных сталей и наплавки поверхностей.

Электроды для сварки высоколегированных сталей кодируются группой индексов.

Расшифровка обозначения материалов для сварки чугуна и цветных металлов не регламентируется ГОСТами, а основывается на отраслевых стандартах и внутренних стандартах производителей.

Для нанесения обозначений по международным стандартам используются нормы ISO-2560 и ISO-3580, европейские нормы EN-499 и американские AWS 5. 1. Обозначения, наносимые по ГОСТ и этим стандартам, во многом похожи, но имеют свои особенности.

1. Обозначения, наносимые по ГОСТ и этим стандартам, во многом похожи, но имеют свои особенности.

Отечественная маркировка электродов представляет собой две группы букв и цифр, разделенных дефисами.

Две группы располагаются одна относительно другой в виде дроби или в строку через пробел.

Первая группа индексов

Первая группа выглядит следующим образом:

1-2-3-45.

На позиции 1 указывается тип электрода. По типу электрода можно понять, для соединения каких сталей он предназначен. Углеродистые и низколегированные стали сваривают электродами, тип которых обозначен в виде Э42А. «Э» означает электрод для ручной дуговой сварки, цифра 42 указывает на предел прочности при растяжении стали.

Маркировка сварочных электродов.

Вместо нее может быть 38, 46, 50, 55 или 60 кгс/мм2. Литера «А» проставляется при условии, что формируемый шов имеет улучшенную пластичность и ударную вязкость.

Для соединения других сталей и наплавки тип выглядит несколько иначе: Э-12Х11НВМФ. Здесь число после дефиса означает содержание углерода в сотых процента, буквы с цифрами после них указывают на наличие легирующего компонента и его содержание в процентах. Для содержания меньше 1,5% проставляется только наименование элемента.

Здесь число после дефиса означает содержание углерода в сотых процента, буквы с цифрами после них указывают на наличие легирующего компонента и его содержание в процентах. Для содержания меньше 1,5% проставляется только наименование элемента.

Расшифровка легирующих элементов представлена в таблице:

| А | Азот | Г | Марганец | М | Молибден | Р | Бор | Ф | Ванадий |

| Б | Ниобий | Д | Медь | Н | Никель | С | Кремний | Х | Хром |

| В | Вольфрам | К | Кобальт | П | Фосфор | Т | Титан | Ц | Цирконий |

На 2-ой позиции представлена марка электродов. Она большей частью присваивается в зависимости от состава обмазки. Общих принципов формирования обозначения марки не существует. Обозначение может включать буквы, цифры, дефисы, значок дроби. Разработчик присваивает его произвольно. Свойства конкретной марки можно найти в ТУ, но основные моменты становятся ясны из общей маркировки изделия.

Разработчик присваивает его произвольно. Свойства конкретной марки можно найти в ТУ, но основные моменты становятся ясны из общей маркировки изделия.

Диаметр проволоки в мм указывается на 3-ей позиции. Вместо цифры может стоять значок диаметра. Это говорит о нескольких выпускаемых диаметрах с одной маркировкой. Значение диаметра в конкретном случае нужно искать на упаковке.

Буква на 4-ой позиции указывает на тип стали, для которой предназначен электрод:

| У | Углеродистые и низколегированные стали |

| Л | Легированные стали |

| Т | Теплостойкие стали |

| В | Высоколегированные стали |

| Н | Для наплавки |

Буква, стоящая на 5-ой позиции, зависит от относительной толщины обмазки:

| Буква | Отношение диаметра с обмазкой к диаметру стержня |

| М | До 1,2 |

| С | От 1,2 до 1,45 |

| Д | От 1,46 до 1,8 |

| Г | От 1,8 |

Вторая группа индексов

Таблица типов электродов.

Вторая группа призвана адаптировать маркировку под международные стандарты. Ее общий вид следующий:

Е 12(3)-456.

На позиции 1 располагается пара чисел, означающая предел прочности стали на растяжение в МПа без последней цифры, то есть вместо 430 МПа вписывается 43. 2-ая позиция ответственна за относительное удлинение.

Цифра на 3-ей позиции от 0 до 7 зависит от минимальной температуры, при которой ударная вязкость материала шва сохраняется на уровне не ниже 34 Дж/кв.см. Соответствие индексов и температур представлено в таблице:

| Индекс | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Значение температуры, °С | Не регламентируется | +20 | 0 | -20 | -30 | -40 | -50 | -60 |

На 4-ой позиции указывается вид обмазки. Он может быть обозначен одной или парой символов для смешанных покрытий. Символы означают:

| Обозначение | Вид покрытия |

| А | Кислое |

| Б | Основное |

| Ц | Целлюлозное |

| Р | Рутиловое |

| П | Прочие |

Расшифровка для 5-ой позиции указывает на допустимые положения сварки:

| 1 | Допускается любое положение |

| 2 | Все положения, кроме направления сверху вниз, для вертикальных швов |

| 3 | Допускаются нижние, горизонтальные швы и вертикальные швы «снизу вверх» |

| 4 | Для нижних швов |

Последняя 6-я позиция маркирует рекомендуемые параметры сварочного тока:

| Индекс | Полярность в режиме DC | Диапазон допустимых напряжений холостого хода, В |

| 0 | Обратная | Не нормируется |

| 1 | Любая | 47-53 |

| 2 | Прямая | 47-53 |

| 3 | Обратная | 47-53 |

| 4 | Любая | 63-77 |

| 5 | Прямая | 63-77 |

| 6 | Обратная | 63-77 |

| 7 | Любая | 85-95 |

| 8 | Прямая | 85-95 |

| 9 | Обратная | 85-95 |

https://moyasvarka. ru/youtu.be/imSgJ86nqUY

ru/youtu.be/imSgJ86nqUY

После маркировки сварочных электродов принято указывать ГОСТ, который может понадобиться для расшифровки условных обозначений.

moyasvarka.ru

Сварочные электроды, маркировка и назначение. Особенности проверок и испытаний

Ручная дуговая сварка производится с помощью электродов. Именно этот металлический стержень со специальным покрытием (или без него) обеспечивает плавящую дугу и формирует сварочный шов с определенными параметрами.

Для получения качественного, прочного, и эстетически красивого соединения – необходимо правильно подобрать расходники. Критерии подбора электродов для сварки:

- По типу свариваемого материала. Сталь с разной степенью легирования, чугун, алюминий, медь и др;

- По применяемому сварочнику. Переменный ток, постоянный ток выбранной полярности;

- Тип сварочных работ – соединение, наплавление;

- Способ сварки, положение шва;

- Условия сварки – в атмосфере, в определенной газовой среде, в воде.

Все электроды делятся на два основных вида. Неметаллические (угольные, графитовые) и выполненные из проволоки. Соответственно металлические электроды бывают неплавящиеся или плавящиеся. Последние могут быть без покрытия или же с ним.

Штучные непокрытые электроды применялись на заре развития сварочного дела. Сегодня они практически не используются. Этот тип трансформировался в сварочную проволоку, которая непрерывно подается к зоне образования дуги в полуавтоматических сварочных аппаратах. Благодаря проведению работ в среде инертных газов, залипание электрода не происходит.

Покрытие (обмазка) штучных электродов предназначена для формирования правильной дуги, создания необходимой химической среды в точке сварки, придания шву требуемых характеристик. Производителями предлагаются различные типы и марки электродов.

Ассортимент составляет сотни разновидностей. Опытный мастер сразу может сказать, какой именно расходник нужен для определенного вида работ. Тем не менее, необходимо точно знать, какие бывают электроды, и уметь расшифровать обозначение на упаковке.

Маркировка штучных электродов для ручной дуговой сварки

Условные обозначения, маркировка и даже краткая инструкция по хранению, подготовке и использованию обычно наносится на упаковку или предлагается в виде вкладыша на отдельном листке бумаги.

ВАЖНО! Если на коробке нет маркировки в соответствие со стандартом – требуйте у продавца дополнительную документацию. Рекламные сообщения о применимости электродов не являются достоверными.

Такая информация может быть выполнена в любой форме, хоть картинками в стиле комиксов. Однако официальной (по которой, в том числе можно предъявлять претензии в Роспотребнадзор) является маркировка по ГОСТ.

Производство продукции регламентируется стандартами. Самый распространенный сегмент охвачен ГОСТ 9466-75, который определяет порядок производства, проведения испытаний, нанесение обозначений на упаковку для штучных электродов.

Согласно этому стандарту, на каждой упаковке должна быть нанесена информация в следующем виде:

В качестве примера расшифровки марки электродов рассмотрим следующее обозначение, и разберем его по группам:

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б20

Тип электрода определяется несколькими марками и предназначением (4). Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Следующая за буквой «Э» цифра 42 – величина, измеряемая в кгс/мм², характеризующая предел, когда наступает разрушение материала при растяжении. Буква А означает улучшенные пластичные и ударные показатели сварного шва. Это достигнуто благодаря сбалансированному содержанию компонентов в обмазке.

Если электрод предназначен для работы со сталью с высокой степенью легирования и обладающей повышенной теплоустойчивостью, после индекса следует цифра, указывающая количество углерода в сотых долях %.

Далее следуют буквенные обозначения компонентов с указанием их содержания в %.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Марка. Ее название присваивает производитель при сертификации и регистрации нового продукта. Как правило, каждому типу расходника соответствует несколько марок от различных изготовителей. Что означают цифры и буквы – указано в спецификации у каждого производителя.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б20

Диаметр в миллиметрах с точностью до десятых долей. Диаметром электрода считается размер металлического стержня, вне зависимости от наличия и толщины обмазки. В данном случае величина 4 мм ровно.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10 Обозначение назначения электродов. Индекс У означает, что таким типом можно соединять низколегированные стали с высоким содержанием углерода. Прочность на разрыв такого шва не превышает 60 кгс/мм².

Все виды применения с буквенными индексами указаны в справочном материале:

| Символ на маркировке | Раскрываемое значение |

| У | Соединение сварным способом стальных заготовок, с низкой степенью легирования, у которых достаточно высоко содержание углерода. Сопротивление шва на разрыв до 60 кгс/мм². |

| Л | Соединение сварным способом стальных заготовок с высокой степенью легирования и умеренным содержанием углерода. Сопротивление шва на разрыв свыше 60 кгс/мм². |

| Т | Сварка способом термоустойчивых стальных заготовок с высокой степенью легирования. |

| В | Сварка сталей с высокой степенью легирования и специальными свойствами. |

| Н | Наплавка металла на заготовки. |

Э42А-УОНИ12/55-5,0-УД Е514(4)-Б10

Обозначение толщины обмазки. Высчитывается в цифрах с присвоением буквенного обозначения. Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Э42А-УОНИ12/55-5,0-УД Е514(4)-Б10

Обозначение по другим ГОСТам. Марки электродов, определяемые иными стандартами, предназначены для работы с материалами, не оговоренными в ГОСТ 9466-75. Тут же указывается маркировка в соответствии с международной классификацией. Е – обозначение по международному стандарту.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Обозначение вида покрытия. В нашем случае Б – основное покрытие. Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Например, кислая обмазка (А) работает одинаково хорошо как с постоянным, так и с переменным током. Можно варить во всех положениях шва. Однако при сварке происходит сильный разлет искр, и внутри шва образуются трещины.

Рутиловое покрытие (Р) дает умеренный разлет искр, также позволяет создавать швы любой ориентации, и универсально по типу протекающего электрического тока. Однако сами электроды нуждаются в предварительном прокаливании, и резко ухудшают свои свойства при увлажнении, хотя ими можно работать по мокрому и ржавому материалу.

Электроды, покрытые основной обмазкой (Б) – делают отличный сварной шов на чистых сухих металлах большой толщины. Ток на сварочном аппарате должен быть постоянным, полярность обратная.

Целлюлозная обмазка (Ц) универсальна как по току, так и по положению шва.

Серьезный недостаток – большой процент уходит на разбрызгивание металла при работе. Поэтому, идеальная область применения – монтаж арматуры, высотные работы. Длинные швы таким инструментом варить невозможно, поскольку электроды не допускают перегрева.

Смешанные обмазки. Применяются для компенсации недостатков моно покрытий. Обозначаются сочетаниями букв.

Символ (Ж) означает добавление железного порошка в обмазку.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Обозначение возможных положений шва при проведении сварки, или расположение наплавки. Далеко не всегда удается расположить заготовку на грунте или на верстаке в удобном для мастера положении. Шов может проходить вертикально, горизонтально, быть расположенным на условном «потолке».

Вертикальные швы могут проходить сверху вниз и снизу вверх. Не все типы электродов одинаково справляются со всеми положениями и направлениями.

В нашем примере указана цифра 1, означающая любое положение при сварке. Цифра (2) допускает работу во всех режимах и направлениях, кроме вертикального «сверху вниз».

(3) – означает, что сварку можно производить «по горизонту» как на полу, так и на вертикальной стене. Главное – продвигаться параллельно земле. Также электрод справится с вертикалью «снизу вверх».

(4) – самое узкопрофильное применение. Варить можно только внизу по горизонту или угловые горизонтальные швы.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Обозначение электрического тока и его параметров. Имеется ввиду как тип тока (переменный постоянный), так и направление полярности. Также в этом индексе указывается величина напряжения без нагрузки при работе с трансформатором переменного тока частотой 50Гц.

В конце маркировочного обозначения прописывается наименование стандарта, описывающего тип электродов. Если применяются иные стандарты – ГОСТ прописывается после основного, через запятую.

Условия проведения проверок при стандартизации электродов для электродуговой сварки

ВАЖНО! Производитель электродов согласовывает стандарты не только с органом сертификации, но и с автором этого стандарта.

- Стержень изготавливается из специальной сварной проволоки. Сплав металла определен ГОСТ 2246;

- Обмазка должна быть равномерно распределена по стержню, иметь четко выраженные переходы. Поперечные трещины, наплывы и вздутия недопустимы. Трещины, идущие вдоль электрода, не могут превышать троекратной величины диаметра основы. Кратеры не должны находится близко друг к другу, и превышать половину глубины обмазки;

- При падении образца горизонтально на твердую поверхность, обмазка не должна раскалываться и покрываться трещинами. Испытания проводятся: для основы толщиной более 4 мм – с высоты 50 см, для основы толщиной менее 4 мм – с высоты 100 мм;

- При соблюдении номинальных величин электропитания и влажности, дуга должна возбуждаться без дополнительного нагрева стержня. Горение происходит равномерно, без вспышек;

- На поверхности кратера во время сварки не должен образовываться чехол или козырек, испытания проводятся во всех положениях шва, допустимых для данного типа стержня;

- Разбрызгивание должно соответствовать нормативу, по которому электрод произведен;

- Шлак, образуемый при работе дуги, должен формировать правильные и одинаковые наплывы шва.

После остывания он легко удаляется.

После остывания он легко удаляется.

Совет! Перед приобретением упаковки электродов для дуговой сварки, с которыми вы ранее не работали – посетите сайт предприятия изготовителя, и ознакомьтесь с особенностями производства и маркировки.

В заключении, как обычно, подробная видео информация про назначения, виды и типы электродов. Расшифровка маркировки и рекомендации по выбору электрода к определенному типу работ.

obinstrumente.ru

Сам Свар

Типы, марки и особенности электродов для ручной дуговой сварки

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода.

Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение — «У».

Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение — «У». - Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

- Для наплавления внешних наслоений с нужными характеристиками. Отмечают «Н».

- Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д».

Покрываемый слой достигает 80% от двойного радиуса инструмента.

Покрываемый слой достигает 80% от двойного радиуса инструмента.

Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

По чистоте покрытия и расположению в пространстве

Наслоение может быть как в чистовом варианте, так и в смеси с другими материалами, то есть содержать несколько компонентов. Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» — работать можно в абсолютно любой плоскости;

- «2» — все позиции разрешены, кроме вертикального;

- «3» — В работе исключается потолочное положение;

- «4» — работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

Маркировка, расшифровка

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» — предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» — толстый слой покрытия;

- «Е» — причисляется разряду плавких;

- «43» — прочностной разрывной максимум — 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» — условное удлинение находится на уровне 20%;

- «3» — для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» — буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;

«1» — работать можно в любой плоскости; - «3» — применяемый ток для сварки постоянным током, соблюдая обратную полярность.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления.